Применение стали и чугуна в быту

Автор статьи: Екатерина Степанова, начальник отдела по планированию запасов,

Управление коммерческого сервиса ООО «МЕТИНВЕСТ-СМЦ»

Сталь, как материал, настолько тесно вошла в нашу жизнь, что мы даже не подозреваем этого. Человек уже много веков пользуется металлическими изделиями в быту. Ежедневно каждый из нас сталкивается с различными видами металлов и сплавов, многие из которых находятся у нас дома или на придомовой территории.

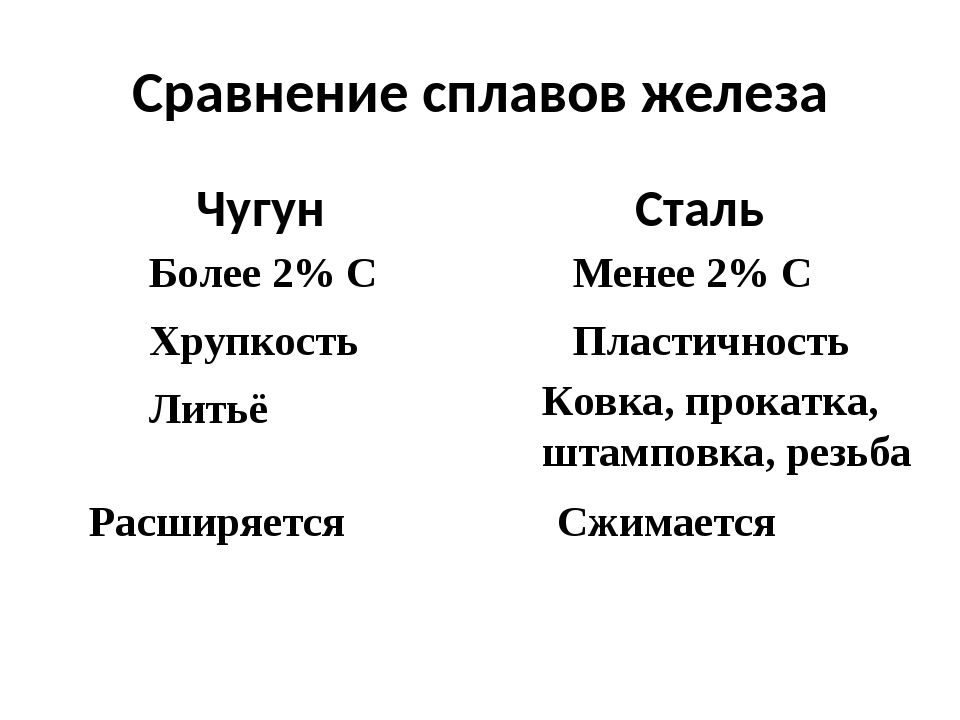

Что такое сталь и чугун?Все металлы делят на два вида: цветные и черные. Черные металлы – это марганец, хром, ванадий, железо и их сплавы. К данному виду относят сталь (сплав железа с содержанием углерода до 2,14%) и чугун (сплав железа с углеродом в количестве более 2,14%). Все остальные металлы: медные, никелевые, алюминиевые и другие, — называются цветными металлами.

- Сталь обладает более высокой температурой плавления, чем чугун.

- Стальной прокат легче поддается обработке, чем чугунное изделие: его проще порезать, просверлить, выполнить ковку или сварку.

- Преимущество чугуна в том, что он обладает хорошими литейными качествами, что позволяет отливать изделия сложной формы.

- Изделия из стали имеют большую теплопроводность, так как стальной прокат имеет менее пористую и более однородную структуру в отличие от чугуна

- Есть цветовые различия. Стальной прокат и белый чугун более светлые; серый чугун, в котором свободный углерод находится в виде графита, обладает более темным цветом.

Стальная решетка

Применение чугуна в быту-

Сантехническое и отопительное оборудование в доме

Сантехника, произведенная из чугуна, надежная, неприхотливая в уходе и способна долгий период сохранять свой внешний вид.

Так же, благодаря литейным и прочностным характеристикам, чугун используют для производства комплектующих к кухонным плитам (дверцы, задвижки, сажетруски).

-

Как чугун используют на кухне

Если вы готовите блюда, в которых требуется длительное томление, тогда для приготовления таких блюд отлично подойдет посуда из чугуна. К таким блюдам относятся плов и различные каши, которые прекрасно готовить в чугунном казане, а также овощи, мясо и птица, для которых будет незаменимой чугунная утятница.

В посуде из чугуна продукты лучше сохраняют свои полезные и питательные свойства и не образуют канцерогены. На кухне также можно встретить чугунную сковородку или чугунный горшок, в котором получается очень вкусное овощное рагу. Также определенным спросом пользуются кухонные инструменты и столовые приборы из чугуна.

Чугунный казан

Чугун имеет пористую структуру, поэтому имеет свойство впитывать жир, который образуется в процессе приготовления еды. Таким образом антипригарные свойства чугунной посуды со временем только улучшаются. Чугунная посуда имеет недостатки – она тяжелая и легко поддается коррозии.

-

Другие изделия из чугуна в быту

Чугун широко используется в архитектуре домовой и придомовой территории. К изделиям из чугуна можно отнести ажурные ограждения, решетки, винтовые лестницы, уличные беседки и навесы, камины в доме, уличные столбы и фонари, различные декоративные скульптуры для сада.

Чугунная гиря

Применение стали в бытуРазличная сталь применяется при производстве посуды и утвари для кухни: черный стальной прокат, эмалированная сталь, нержавеющая сталь, сталь листовая оцинкованная. К бытовым кухонным стальным принадлежностям относятся все виды устройств, которые используются на различных этапах приготовления пищи: кухонная мясорубка, прибор с помощью которого шинкуют овощи, бытовые кухонные весы, навесная или настольная сушилка для тарелок и вилок, ложек и т.д.

Посуда для кухни

Кухонное оборудование: духовки, микроволновки, посудомоечные машины, пароварки и пр. – все имеют корпус в большинстве случаев из листа холоднокатаного.

На кухне применяются хозяйственные ножи различного назначения: хлебный нож, нож для разделывания мяса, нож для нарезки сыра и масла, нож для чистки фруктов и овощей и разные модели складных ножей.

К столовым кухонным приборам относим разные виды ложек и вилок. Ложки подразделяются по размеру и назначению: столовые, десертные, чайные и кофейные ложки. Вилки делятся на два вида: столовые и буфетные. Также используются в быту столовые кухонные наборы, куда входят ножи, вилки и ложки.

Среди хозяйственных ножниц существует несколько видов: кухонные, портновские, ножницы для маникюра, ножницы, используемые в парикмахерских и т.д.

Металлоизделия и инструменты, которые используются для ремонта и строительства

- различные изделия для крепежа: гайки, гвозди, болты, шурупы и т.д;

- фурнитура для окон и дверей: ручки, петли, замки, шпингалеты и т.д;

- стальные инструменты, которые используются для обработки дерева: пилы, топоры и т.д;

- строительные инструменты для обработки металлических элементов: зубила, зажимные тиски, кувалды, молотки, наковальни, ножовки, напильники, сверлильные инструменты и устройства для нарезания резьбы;

- инструменты, необходимые для монтажа: плоскогубцы, отвертки, кусачки, клещи;

- строительное оборудование, которое содержит элементы из стали: дрель, перфоратор, шуруповерт и т.

д.;

д.; - садовый инвентарь: лопаты, грабли, вилы, косы, мотыги, серпы и т.д.

Садовый стальной инвентарь

Нагревательные и осветительные приборы

- газовые кухонные плиты;

- водонагреватели для дома;

- котлы электрические для помещений;

- отопительные котлы, которые работают на твердом и жидком топливе;

- керосиновые лампы и уличные фонари.

Дымоходы

В устройстве дымоходов применяется труба профильная, в тч из специальной жаростойкой стали, которая имеет устойчивость к высокотемпературной коррозии.

Мебель

Различная стальная фурнитура используется в мебельных конструкциях. Основным элементом фурнитуры является мелкая труба профильная стальная, уголок металлический и полоса стальная. Часто используется металлический декор в мебели.

В чем преимущество стали и чугуна в быту?Ответ один – долговечность. Когда у вас выбор установить ограждение из металлопроката или любого другого альтернативного материала (дерева, пластика, профнастила и т.д.), и в приоритете выбора – долговечность, то конечно же необходимо выбирать изделие из из металлопроката.

Когда у вас выбор установить ограждение из металлопроката или любого другого альтернативного материала (дерева, пластика, профнастила и т.д.), и в приоритете выбора – долговечность, то конечно же необходимо выбирать изделие из из металлопроката.

Забор из стали

Купить металлопрокат вы можете у надежного поставщика производителя ООО «МЕТИНВЕСТ-СМЦ». Поставка розничными и оптовыми партиями. Доставка в любую точку Украины. Заявку можно оставить на сайте или перезвонить по телефону 0 800 30 70 70.

Применение белого чугуна — Энциклопедия по машиностроению XXL

Чем больше цементита в структуре белого чугуна, тем выше его твердость и хрупкость. Вследствие высокой твердости и хрупкости применение белого чугуна в качестве материала для изготовления деталей машин весьма ограничено. Он используется главным образом для изготовления деталей, от которых требуется высокая твердость и износоустойчивость (например, для изготовления лемехов плугов, крестовин, тормозных колодок и других деталей). Применение белых чугунов ограничивается также вследствие их невысоких литейных свойств и плохой обрабатываемости резанием. Белые чугуны используют как передельные (для производства стали) и для производства так называемых ковких чугунов.

[c.154]

Применение белых чугунов ограничивается также вследствие их невысоких литейных свойств и плохой обрабатываемости резанием. Белые чугуны используют как передельные (для производства стали) и для производства так называемых ковких чугунов.

[c.154]

Таким образом к белым чугунам обычно не применимы ни механическая, ни термическая обработка, и они находят применение исключительно в виде отливок. Следовательно, для получения наилучших качеств материала в изделиях из белого чугуна, нужно, главным образом, обращать внимание на условия их отливки и получающуюся в связи с ними структуру. Это также отчасти объясняет, почему в белых чугунах мы рассматриваем обычно только лишь их первичную структуру. Вообще же относительно применения белых чугунов следует заметить, что и в виде отливок на изделия они применяются сравнительно мало, лишь в тех случаях, когда отливают массивные изделия из дешевого материала, обладающие большой поверхностной твердостью.

Чем больше цементита в структуре белого чугуна, тем выше его твердость н хрупкость. Вследствие высокой твердости и хрупкости применение белых чугунов для изготовления деталей машин весьма ограничено. Их используют главным образом для изготовления деталей, от которых требуется высокая твердость и износостойкость (например, для изготовления лемехов плугов, крестовин, тормозных [c.92]

Аналогичное влияние на структуру белого чугуна оказывают добавки марганца. Такие чугуны характеризуются достаточно высокой износостойкостью, но плохо противостоят многократным ударным нагрузкам. Следует признать, что возможности применения марганцевых и хромомарганцевых белых чугунов в качестве износостойких еще исследованы не в полной мере. [c.34]

Из белых коррозионностойких чугунов имеют применение высокохромистые чугуны (0,5—2,0 % С, 0,5—2,5 % Si, 8—30 % Сг) как жаростойкие и кислотостойкие материалы. Коррозионная стойкость обеспечивается аустенитной основой, содержание хрома в которой должно быть не менее 12—13 %. [c.71]

[c.71]

Отливки из белого чугуна среднего и мелкого веса имеют сплошную белую структуру. В крупных и тяжёлых отливках структура белого чугуна должна обеспечиваться на глубину до 125 мм [281. Если это не может быть достигнуто при нормальном охлаждении литья в песчаных формах, прибегают к заливке в металлические формы или к применению на. ружных металлических холодильников.

Ограниченность применения этого сплава зависит от трудности легирования белого чугуна бором, который может добавляться в виде ферробора, бористого никеля или восстанавливаться из борсодержащих флюсов (бура или борная кислота). [c.62]

Наиболее распространено применение модификаторов, содержащих кремний. Однако модифицирование может производиться также и графитом или добавкой жидкого чугуна, имеющего химический состав серого чугуна (в количестве 5—Юо/д), к жидкому чугуну, имеющему химический состав белого чугуна [2, 17, 26].

[c. 88]

88]

HO в качестве литейного сплава (работы по прокатке чугуна, особенно высокопрочного с шаровидным графитом, дали некоторые положительные результаты, но промышленного применения не нашли перспективной является прокатка низкоуглеродистого низкокремнистого белого чугуна [2]), [c.7]

При отжиге белого чугуна на ковкий графит выделяется в виде более компактных включений, в результате чего металл приобретает определенные пластические свойства (откуда и название этого вида чугуна). Как и серый чугун, ковкий чугун может быть полностью и неполностью графитизированным и подразделяется соответственно на ферритный, феррито-перлитный и перлитный. Ледебуритного или вторичного цементита в ковком чугуне не должно быть (за исключением отдельных изолированных, так называемых остаточных карбидов). Половинчатый ковкий чугун промышленного применения не нашел [1]. [c.9]

Несмотря на большое разнообразие номенклатуры изделий и различные области применения, ковкий чугун используют главным образом при получении тонкостенного литья (толщина стенок 3—40 мм). Это связано прежде всего со стремлением обеспечить безусловное получение отбела и однородность свойств во всех сечениях отливки как при первичной кристаллизации белого чугуна, так и в процессе термической обработки. Требование равномерности толщины стенок отливок из ковкого чугуна является обязательным условием обеспечения высокого качества и экономичности производства изделий.

[c.112]

Это связано прежде всего со стремлением обеспечить безусловное получение отбела и однородность свойств во всех сечениях отливки как при первичной кристаллизации белого чугуна, так и в процессе термической обработки. Требование равномерности толщины стенок отливок из ковкого чугуна является обязательным условием обеспечения высокого качества и экономичности производства изделий.

[c.112]

Ограниченность области применения чугуна этого типа объясняется низкими механическими свойствами, сложностью технологии изготовления отливок и сравнительно невысокой износостойкостью (особенно по сравнению с высоколегированным белым чугуном). Сравнительная износостойкость белого чугуна в условиях дробильно-размольного и обогатительного оборудования приведена в табл. 7 и 8. [c.176]

Химический состав свойства и области применения низко- и среднелегированного белого чугуна [4, 9. Ю] [c.177]

Белый чугун — сплав. Белый чугун обладает большой твердостью, весьма хрупок и поэтому широкого применения не имеет. Употребляется для переработки на сталь и ковкий чугун.

[c.93]

Употребляется для переработки на сталь и ковкий чугун.

[c.93]

В белом чугуне весь углерод находится в химически связанном состоянии в виде цементита. Структуры белых чугунов были рассмотрены ранее при разборе диаграммы состояний железо — цементит. Они очень тверды, практически не поддаются обработке резанием. В машиностроении их применение весьма ограниченно. [c.91]

В этом случае наиболее экономичным является применение ковкого чугуна. Пользуясь хорошими литейными свойствами чугуна, тонкие, сложной формы детали сначала отливают из белого чугуна, а потом путем отжига его превращают в ковкий. [c.166]

НВ), хрупкие и для изготовления деталей машин не используются. Ограниченное применение имеют отбеленные чугуны-отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемехи плугов, тормозные колодки и другие детали, работающие в условиях износа. [c.292]

[c.292]

При высоком нагреве выгорает углерод и кремний, отчего наплавленный металл приобретает структуру белого чугуна, шов становится твердым, -хрупким и не поддается последующей механической обработке. Это ограничивает применение сварочных горелок больших номеров и выбор присадочного металла. [c.211]

Хрупкость белого чугуна не допускает применения его в изделиях, подвергающихся ударным нагрузкам. [c.201]

Сорта белого чугуна, имеющие промышленное применение, приведены в табл. 23. [c.203]

Горячая прокатка отожженного в течение непродолжительного времени белого чугуна, а также чугуна со сфероидальным графитом дает возможность получать сортовой материал с весьма высокими показателями механических свойств Об == 90- -120 при 2—5%. Такой чугун может найти широкую область применения, так как сочетает высокие механические свойства высокопрочных сталей с положительными свойствами чугунов. [c.403]

[c.403]

Углерод оказывает большое влияние на свойства чугуна. С увеличением углерода в структуре белых чугунов увеличивается содержание цементита. Такие чугуны практически не поддаются обработке резанием, поэтому они имеют ограниченное применение. [c.140]

Белый и отбеленный чугун. Вследствие высокого содержания цементита в структуре белый чугун хрупок и не может применяться для деталей, подвергающихся удару. Белый чугун обычно не подвергается механической обработке и находит применение в виде массивных отливок или как полуфабрикат для получения ковкого чугуна. [c.449]

Наибольшее применение получил ферритный ковкий чугун, который получают после отжига отливок из белого чугуна в нейтральной среде без добавки руды в ящики. Во время такого отжига распадается цементит, но металл не обезуглероживается. Излом ферритного чугуна бархатисто-черный. [c.217]

[c.217]

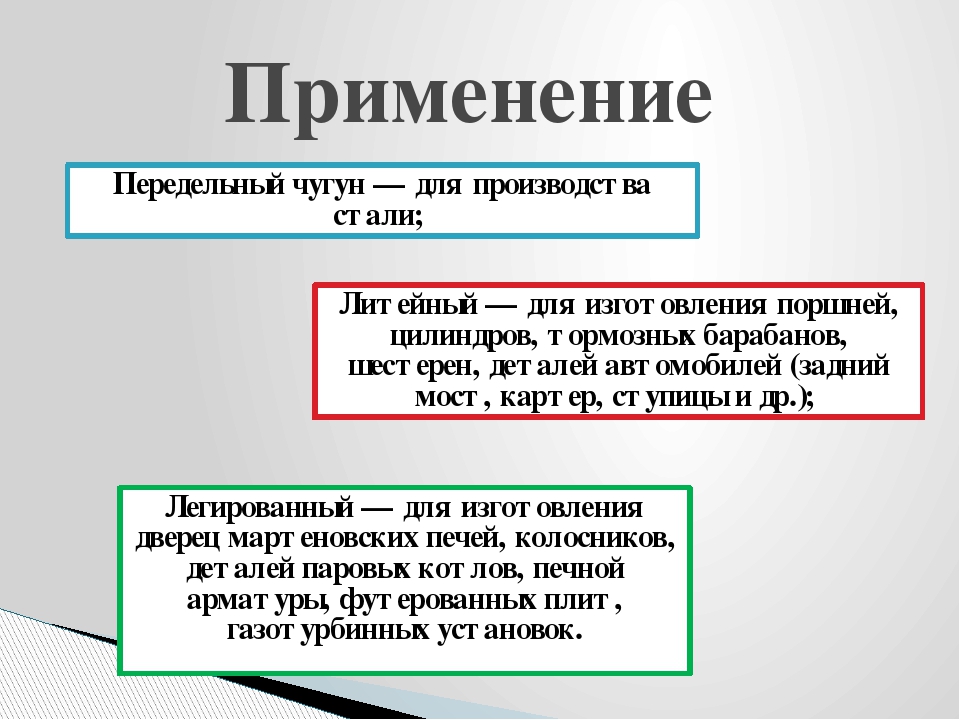

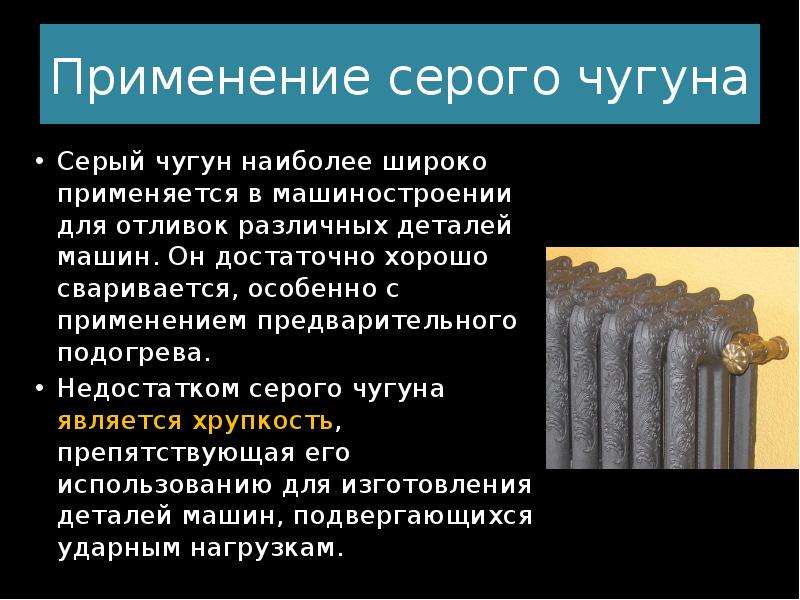

По назначению различают передельный чугун — обычно белый, служащий материалом для передела в сталь литейный чугун —серый, служащий для получения фасонных отливок. Усовершенствование технологии позволяет приготовлять серый чугун, отличающийся очень хорошими механическими свойствами и широко используемый в машиностроении. Однако в связи с хрупкостью область применения серого чугуна ограничена относительно невысокими давлениями и температурами. [c.37]

Сварка белого чугуна осуществляется электрической дугой или газовым пламенем с применением стальной проволоки, сварка ковкого чугуна — газовым пламенем с латунным присадочным прутком или электродуговая — электродом из медноникелевого сплава. Возможна сварка чугуном с последующим отн[c.289]

Белый и отбеленный чугун. Белый чугун вследствие присутствия в не.м цементита обладает высокой твердостью, хрупок и практически не поддается обработке резанием. Поэтому белый чугун имеет ограниченное применение. [c.334]

[c.334]

Если графита в чугуне нет, то весь углерод в нем находится в связанном состоянии, в виде цементита и перлита. Такой чугун, не содержащий графита, называется белы м. Он имеет блестящий белый излом. Схема структуры его показана на фиг. 213, а. Белый чугун состоит из включений структурно свободного цементита и перлитной основной металлической массы. Он обладает очень высокой твердостью (400—500 единиц по Бринелю), не поддается обработке обычным резцом (а только наждачным кругом), очень хрупок и непрочен, но хорошо противостоит износу. Обычные детали машин не изготовляются из белого чугуна. О его применении в машиностроении будет сказано ниже. [c.200]

Кроме белых и серых имеются также ковкие чугуны, получаемые путем отжига белых чугунов. Серые и ковкие чугуны подвергают модифицированию и термической обработке Из модифицированных чугунов все большее значение приобретают высокопрочные чугуны (серые чугуны, модифицированные магнием). Высокие литейные свойства, хорошая обрабатываемость резанием и небольшая стоимость обеспечивают широкое применение серых и ковких чугунов для изготовления деталей машин. Кроме того, благодаря смазывающему действию графита, чугуны обладают хорошими антифрикционными свойствами и используются для изготовления подшипников. При действии переменных нагрузок чугунные детали обнаруживают хорошую циклическую прочность (выносливость) и вследствие наличия графитовых выделений отличаются высоким внутренним трением (затуханием колеба[1ий).

[c.152]

Высокие литейные свойства, хорошая обрабатываемость резанием и небольшая стоимость обеспечивают широкое применение серых и ковких чугунов для изготовления деталей машин. Кроме того, благодаря смазывающему действию графита, чугуны обладают хорошими антифрикционными свойствами и используются для изготовления подшипников. При действии переменных нагрузок чугунные детали обнаруживают хорошую циклическую прочность (выносливость) и вследствие наличия графитовых выделений отличаются высоким внутренним трением (затуханием колеба[1ий).

[c.152]

Необходимость перегрева жидкого чугуна для повышения жидкотекучести требует применения формовочных и стержневых смесей достаточной огнеупорности, а высокая усадка — и хорошей податливости. Объемная усадка белого чугуна достигает 5%, что заставляет при формовке устанавливать у каждого так называемого местного утолщения отливки боковые прибыли, чтобы устранить образование усадочных раковин или искусственно охлаждать массивные части при -помощи холодильников. В противоположность серому чугуну металл к отливкам из белого чугуна подводится к наиболее толстым частям отливки.

[c.119]

В противоположность серому чугуну металл к отливкам из белого чугуна подводится к наиболее толстым частям отливки.

[c.119]

Микроструктура. Наибольшее применение в машиностроении имеют отливки из серого чугуна, излом которых имеет серый цвет вследствие наличия в его структуре свободного графита, приводящего (по сравнению с белым чугуном) к снижению твердости и улучшению обрабатываемости. Изучение микроструктуры серого чугуна очень важно для суждения о его свойствах и поведении. От микроструктуры стали она отличается присутствием графита. От обыкновенного природного графита, являющегося простой кристаллической разновидностью углерода, обладающего гексагональной решеткой, графит серого чугуна отличается тем, что он состоит не только из одних атомов углерода, но также из атомов железа, кремния и пр., т. е. представляет собой твердый раствор высокой концентрации. [c.102]

Белый чугун по сравнению с серым чугуном обладает худшими литейными свойствами, очень твердый и трудно поддается резанию. Поэтому применение его ограничено только некоторыми деталями машин, работающими на износ (тормозные колодки и т. п.) или подверженных действию пламени и высоких температур (колосники и т. п,), а также химическим воздействиям (арматура химической промышленности).

[c.23]

Поэтому применение его ограничено только некоторыми деталями машин, работающими на износ (тормозные колодки и т. п.) или подверженных действию пламени и высоких температур (колосники и т. п,), а также химическим воздействиям (арматура химической промышленности).

[c.23]

Белый (или предельный) чугун имеет в изломе белый оттенак и мелкозернистую структуру. Он отличается высокой твердостьк и хрупкостью, что затрудняет его обработку и ограничивает область применения. Белый чугун перерабатывают (переделывают) в сталь и ковкий чугун. Ковкий чугун получают в результате томления (длительного нагрева и выдержки при высокой температуре) белого чугуна, вследствие чего изменяется его структура и повышается пластичность. Название ковкий чугун является условным ковать его нельзя. По механическим свойствам он занимает промежуточное положение между серым чугуном и стальным литьем и допускает некоторое изменение формы изделия в холодном состоянии. [c.75]

Подобный способ травления, примененный для сплава, содержащего 12,8% Мп и 0,46% С (термообработка нагрев 1250° С, 12 ч, аргон + закалка + нагрев, 640° С, 150 ч + закалка), позволил выявить серые аустенитные кристаллы с четкими полосами скольжения при этом феррит выглядит светлым, а карбиды темными.

При травлении пикратом натрия темнеет только карбид. После одновременного травления реактивом 4 и раствором, в котором вместо пикриновой кислоты применялся паранитрофенол, Глузанов и Петак [9] в белом чугуне с 4% Мп наблюдали в первичных иглах цементита среднюю зону с измененной окраской, в то время как подобный тип цементита в чугуне с 14% Мп выглядит гомогенным. Авторы считают, что сложный железомарганцевый карбид в точке превращения (точка Кюри) цементита распадается на две фазы, так как а-карбид железа может содержать в твердом растворе лишь небольшое количество марганца. Цементит в марганцовистом чугуне с 14% Мп остается гомогенным, поскольку уже при 8% Мп точка превращения расположена при 0° С и с ростом концентрации марганца температура точки превращения снижается.

[c.111]

При травлении пикратом натрия темнеет только карбид. После одновременного травления реактивом 4 и раствором, в котором вместо пикриновой кислоты применялся паранитрофенол, Глузанов и Петак [9] в белом чугуне с 4% Мп наблюдали в первичных иглах цементита среднюю зону с измененной окраской, в то время как подобный тип цементита в чугуне с 14% Мп выглядит гомогенным. Авторы считают, что сложный железомарганцевый карбид в точке превращения (точка Кюри) цементита распадается на две фазы, так как а-карбид железа может содержать в твердом растворе лишь небольшое количество марганца. Цементит в марганцовистом чугуне с 14% Мп остается гомогенным, поскольку уже при 8% Мп точка превращения расположена при 0° С и с ростом концентрации марганца температура точки превращения снижается.

[c.111]Для повышения надежности и долговечности деталей онтималь-ный состав металла следует выбирать на основе научного анализа механизма работы отливок в различных условиях. Многочисленные варианты применения отливок из белого чугуна можно условно разделить на две группы работающие в условиях абразивного износа и безударных нагрузок (детали насосов, земснарядов, дымососов, колена и трубы пневмотранспорта, прокатные валки и др. ) работающие в условиях абразивного износа в сочетании с ударными нагрузками (мелющие тела, бронефутеровочные плиты, детали дробеметных установок, горнорудного оборудования и т. д.).

[c.50]

) работающие в условиях абразивного износа в сочетании с ударными нагрузками (мелющие тела, бронефутеровочные плиты, детали дробеметных установок, горнорудного оборудования и т. д.).

[c.50]

Присадкой циркония можно повысить сопротивление изнашиванию и удароустойчивость белого чугуна при поддержании концентрации кремния в пределах 0,8—1,0%. При этом содержание циркония желательно в пределах 0,2—0,3%. Однако по своему влиянии -на свойства чугуна цирконий менее эффективен, чем титан. Очевидно, его применение более целесообразно в комплексе с кремнием, марганцем и хромом. Значительный интерес представляет также одновременное модифицирование белого чугуна титаном и цирко» нием. [c.64]

ТакиА образом, по влиянию на структуру белого чугуна ванадий аналогичен титану. Он увеличивает растворимость углерода в аустените несколько слабее, чем титан, и сдвигает эвтектическую точку в сторону меньшего содержания углерода. Наибольший интерес представляет повышение твердости эвтектоида под влиянием ванадия. Это дает основание рекомендовать его применение при комплексном легировании.

[c.66]

Это дает основание рекомендовать его применение при комплексном легировании.

[c.66]

Белыми называются чугуны, в которых весь углерод находится в связанном состоянии в виде цементита. Согласно диаграмме состояния Fe-Fej белые чугуны подразделяют на доэвтектические, эвтектические и заэвтектические. Из-за большого количества цементита они твердые (450. .. 550 НВ), хрупкие и для изготовления деталей машин не используются. Ограниченное применение имеют отбеленные чугуны — отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемеха плугов, тормозные колодки и другие детали, работающие в условиях износа. [c.20]

Большое влияние на структуру чугуна оказывают условия затвердевания и охлаждения отливок. Быстрое охлаждение способствует получению белого чугуна, медленное — серого. Скорость охлаждения зависит от применяемой литейной формы (песчаная или металлическая), а также от толш ины стенки отливки. В машиностроении используют отливки из серого, высокопрочного, с вермикулярным графитом и ковкого чугунов. Эти чугуны, как и сталь, состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений. Белый чугун имеет ограниченное применение. Некоторые отливки, от которых требуется повышенная твердость поверхностного слоя, изготовляют из отбеленного чугуна. Поверхностный слой его состоит из белого чугуна, а сердцевина — из серого. Толщину и твердость отбеленного слоя регулируют путем изменения химического состава чугуна и скорости затвердевания отливки.

[c.134]

В машиностроении используют отливки из серого, высокопрочного, с вермикулярным графитом и ковкого чугунов. Эти чугуны, как и сталь, состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений. Белый чугун имеет ограниченное применение. Некоторые отливки, от которых требуется повышенная твердость поверхностного слоя, изготовляют из отбеленного чугуна. Поверхностный слой его состоит из белого чугуна, а сердцевина — из серого. Толщину и твердость отбеленного слоя регулируют путем изменения химического состава чугуна и скорости затвердевания отливки.

[c.134]

Ковкие чугуны нашли широкое применение в сельскохозяйственном, автомобильном и текстильном машиностроении, в судо-, котло-, вагоно-и дизелестроении. Из них изготовляют детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки. Большая плотность отливок позволяет делать из ковкого чугуна детали водо- и газопроводных установок, а хорошие литейные свойства исходного белого чугуна — производить отливки сложной формы. [c.302]

[c.302]

Отливки из белого чугуна, предназначенные для отжига на ковкий чугун, сваривают электродуговой или га.човой сваркой прутками из того же материала с последующим предварит, отжигом при 850° и охлаждением сплава с печью (сварка белого чугуна имеет ограниченное применение из-за возможной графитизации). Ковкий чугун можно сваривать с последующим повторным отжигом или без него при повторном отжиге иодзаварку производят электросваркой электродами из белого или ковкого чугуна. Если после сварки повторный отжиг не применяется, пользуются газовой сваркой с латунными присадками или электросваркой с электродами из монель-металла. [c.158]

Чугун продолжает оставаться одним из основных литейных материалов современности. Прогнозирование показывает, что эту роль он сохранит и в будущем. По1Мимо традиционного применения в металлургии и машиностроении (изложницы, станины станков, трубы и др.), чугун все шире используют для деталей, от которых требуется высокая конструкционная прочность и специальные свойства. Серые чугуны с шаровидным графитом и ковкие чугуны широко применяют сейчас для самых ответственных отливок, в частности для коленчатых валов различных двигателей. Чугуны с пластинчатым графитом и перлитной основой применяют для таких деталей, как гильзы, поршни и поршневые кольца. Белые чугуны зарекомендовали себя как литейные материалы с рекордной износоустойчивостью в условиях абразивного износа. Широко используют отбеленные чугуны при отливке прокатных, мельничных и бумагоделательных валков. Как никакой другой литейный материал, чугун проявляет большую универсальность, обнаруживая самые разные свойства. Это обусловлено возможностью широко варьировать строение чугуна. Меняя химический состав расплава, условия затвердевания и охлаждения в твердоьм состоянии, можно коренным образом изменять эксплуатационные характеристики отливок.

[c.7]

На белом чугуне хорошее сцепление эмалевого покрытия наблюдается только в случае применения фриттованого грунта. Плавленый грунт прочно пристает к поверхности отливки, имеющей ферритную структуру. [c.339]

[c.339]

Чугуны в качестве машиностроительных материалов имеют очень широкое применение. Различают серый чугун, в котором углерод частично находится в виде графита белый, в котором углерод находится в виде цементита (РезС) ковкий, получаемый из белого чугуна отжигом его, в результате чего в чугуне вместо свободного цементита образуется графит. [c.23]

что полезно знать о качествах данного материала?

Чугун является сплавом из железа с углеродом. Углерод входит в состав сплава в пределах 2,14—6,67%. Чугун является недорогим машиностроительным материалом, что обладает отличными литейными характеристиками. Свойства чугуна позволяют ему служить сырьевым продуктом для выплавки стали, а также реализации других полезных задач.

Ближе к сути: описание материала, виды и области применения

Чугун вырабатывается посредством добываемой железной руды, посредством флюсов и топлива. Получение чугунов представляет собой достаточно сложный технологический процесс. Хим. процедура получения металлов состоит из нескольких стадий: восстановления железа, преобразования железа в чугун, а также шлакообразования. Свойства чугуна более наглядно и в деталях показывает курс химии.

Получение чугунов представляет собой достаточно сложный технологический процесс. Хим. процедура получения металлов состоит из нескольких стадий: восстановления железа, преобразования железа в чугун, а также шлакообразования. Свойства чугуна более наглядно и в деталях показывает курс химии.

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

Говоря относительно серых чугунов, стоит упомянуть, что они поддаются мех. обработке, а вот как белый чугун используется в качестве сырья для производства различных изделий довольно редко. Связано это с тем, что белый чугун обладает высокой твердостью, вследствие чего режущий инструментарий его обрабатывать не имеет фактической способности.

Белый чугун используется по большей части в качестве полупродукта для выработки ковких металлов. Полезно знать, что белый и серый чугун получают, опираясь на состав, а также скорость охлаждения чугунов. Отметим, что свойства чугуна позволяют ему использоваться как конструкционный материал в металлургической, машиностроительной отрасли, других видах промышленности. Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Полезно знать, что белый и серый чугун получают, опираясь на состав, а также скорость охлаждения чугунов. Отметим, что свойства чугуна позволяют ему использоваться как конструкционный материал в металлургической, машиностроительной отрасли, других видах промышленности. Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Положительные свойства чугуна наряду с незначительной стоимостью и отличными литейными характеристиками – это основные выгодные стороны большого списка преимуществ этого материала. Изделия, изготовленные из чугунов, обладают достаточной степенью прочности, износостойкости во время работы на трение, к тому же характеризуются менее значительной чувствительностью к концентраторам напряжений.

к меню ↑О характеристиках

Свойства чугуна классифицируются по многим параметрам, о которых следует знать. Ниже следует рассмотреть полезные характеристики и параметры, которые имеет белый чугун.

- Физические свойства;

- Тепловой свойства;

- Механические свойства;

- Гидродинамические свойства;

- Технологические свойства;

- Химические свойства.

Внимания в первую очередь заслуживают основные свойства, которые имеет белый и серый материал. Поэтому целесообразной считается информация, дающие исчерпывающие ответы на вопросы относительно того, какими качествами обладает данный материал, чем полезен, из чего состоит?

Общие характеристики

Свойства материала определяют благодаря структуре металлической массы, составляющей основу материала, формой, количеством, расположением включений графита. Говоря о равновесном состоянии материала, структуру железоуглеродистых сплавов определяют посредством диаграммы.

Во время изменений состава меняются некоторые параметры:- Количество скопление углерода в эвтектике;

- Эвтектическая температура;

- Количество скопления углерода в эвтектоиде;

- Эвтектоидная температура.

Положение критических точек определяется нагревом, то есть при охлаждении точки расположены ниже. Точно применяются для нелегированного чугуна преимущественного большинства марок материала упрощенные формулы.

Формулы:- C = 4.3 — 0.3 (Si + P) — вхождение углерода в эвтектике;

- C = 0.8 — 0.15Si – вхождение углерода в эвтектоиде.

Ниже интересно разобраться с тем, какие основные свойства материала есть, их характерными параметрами и другой полезной информацией. Белый вариант металла обладает достаточной хрупкостью, твердостью, по причине чего недостаточно качественно поддается отливке. Вдобавок ко всему такой вид тяжело обрабатывается различными видами инструментов. Если говорить о машиностроительной отрасли, то для нее оптимальным образом подходит серый тип сырья.

Опираясь на химическую составляющую рассматриваемого промышленного сырья, металл может подразделяться на легированный, ферросплавный, специальный, ковкий, а также высокопрочный. Ковкий материал производится путем термообработки из белого сырья. Получил свое имя благодаря повышенной степени пластичности, вязкости. Стоит также отметить, что ковкий металл имеет высокую прочность при растяжении, к тому же готов похвастать высокой степенью сопротивления.

Ковкий материал производится путем термообработки из белого сырья. Получил свое имя благодаря повышенной степени пластичности, вязкости. Стоит также отметить, что ковкий металл имеет высокую прочность при растяжении, к тому же готов похвастать высокой степенью сопротивления.

Высокопрочный материал производится за счет введения специализированных добавок в серый вариант металла. Применяется для производства ответственных изделий, тем самым отлично справляясь с ролью альтернативы стали. Маркировка рассматриваемого сырья производится буквами и числами.

к меню ↑Физические и механические параметры

Удельный вес материала может меняться достаточно существенно в зависимости от числа связанного углерода, присутствия пористости. Полезно знать, что удельная масса жидких металлов при температуре плавления приравнивается 70,0±0,1 грамма на сантиметр квадратный. Данный показатель снижается по мере увеличения состава примесей. Обратимый коэффициент линейного расширения и структура чугунов – зависимые друг от друга понятия.

Тепловые параметры

Тепловая емкость данного материала заданной структуры может быть определена, опираясь на правило смещения. Теплоемкость материала при достижении температурного предела, превышающего фазовые превращения, до температуры плавления, может приниматься как 0,18 кал/Го С (превышающих температурную отметку плавления металла -0,23+/—0,03 кал/Го С.

Объемная теплоемкость, что равняется произведению удельной теплоемкости на удельную массу, может приниматься для укрупненных расчетов. Теплопроводность не определяется по правилу смешения. Теплопроводность структурных составляющих материала, по мере возрастания уровня дисперсности, уменьшается. Стоит обратить внимание, что типичная величина теплопроводности чугунов зависит от влияния некоторых параметров.

к меню ↑Механические параметры

Предел прочности материала во время растяжения может эффективно оцениваться по структуре материала соответственно определенным данным. Так, прочность структурных составляющих увеличивается постепенно, по мере возрастания уровня дисперсности. Величина, форма, количество, а также распределение графитных включений оказывают существенное влияние на предел прочности, при этом влияние это имеет большие пределы, нежели структура основной металлической массы.

Величина, форма, количество, а также распределение графитных включений оказывают существенное влияние на предел прочности, при этом влияние это имеет большие пределы, нежели структура основной металлической массы.

Самое заметное уменьшение предела прочности наблюдается во время расположения графитных включений в качестве цепочки, что прерывает сплошность металлической массы. Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

к меню ↑Технологическая составляющая

Жидкотекучие свойства тесно сопряжены со свойствами материал, а также формой. Таким образом, рассматриваемый параметр определяется различными способами, однако, наиболее часто жидкотекучесть определяется длиной L заполненной пробы, и увеличивается по мере уменьшения вязкости, увеличении степени перегревания, уменьшении интервала затвердевания. Зависит жидкотекучесть от скрытой теплоты плавления, теплоемкости.

Химические параметры

Свойства сопротивления материала под названием чугун зависимы от внешней среды и структуры чугунов. По убывающему электродному потенциалу составляющие структуры материала могут располагаться в последовательности следующего образца: графит – цементит, фосфидная эвтектика – феррит. Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Свойства рассматриваемого материала позволяют ему использоваться во многих отраслях современной промышленности, по причине чего объясняется его популярность и широкое распространение.

Похожие статьиКак получают чугун | Справочник конструктора-машиностроителя

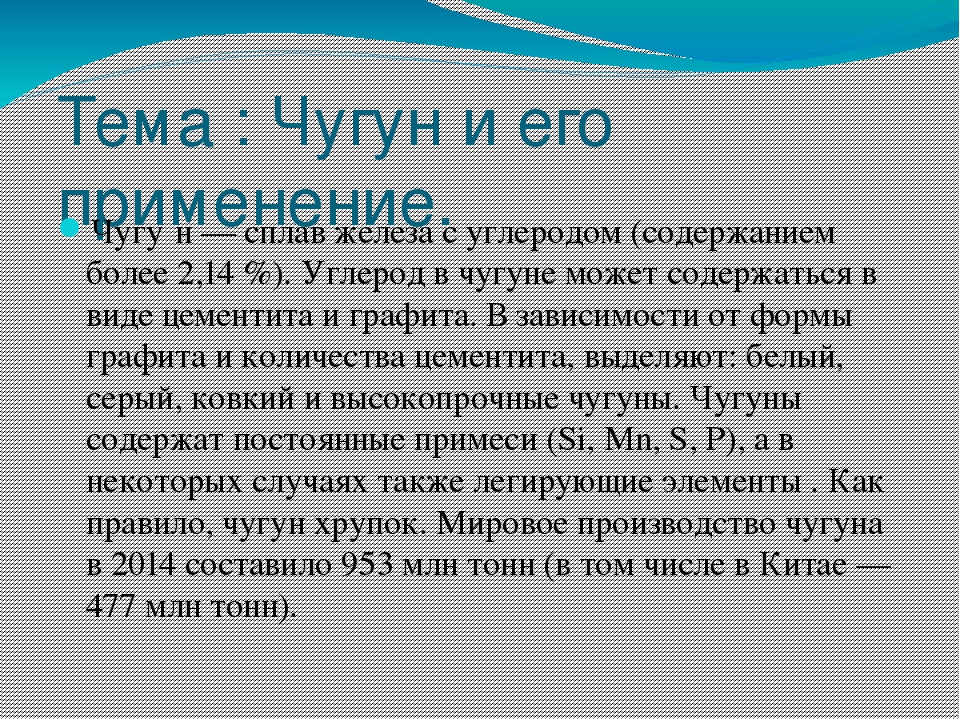

?Чугу?н — сплав железа с углеродом с содержанием более 2, 14 % ( точка предельной растворимости углерода в аустените на диаграмме состояний ).

Углерод в чугуне может содержаться в виде цементита и графита.

В зависимости от формы графита и количества цементита, выделяют : бледный, бесцветный, ковкий и высокопрочные чугуны.

Чугуны держат постоянные примеси ( Si, Mn, S, P ), а в отдельных событиях также легирующие элементы ( Cr, Ni, V, Al и др. ).

Обыкновенно, чугун хрупок.

Ковкий чугун получают длительным отжигом белого чугуна, в итоге которого образуется графит хлопьевидной формы.

Металлическая основа такого чугуна : феррит и реже перлит.

Ковкий чугун получил свое название из — за повышенной пластичности и вязкости ( при всем при том, что обработке давлением не подвергается ).

Ковкий чугун обладает повышенной крепостью при растяжении и рослым сопротивлением удару.

Из ковкого чугуна изготовляют детали непростой фигуры : картеры заднего моста машин, тормозные колодки, тройники, угольники и т. д.

д.

Включенная в действие доменная печь функционирует непрерывно в течение нескольких лет.

Руду, кокс и флюсы периодически добавляют через верхнее отверстие ( колошник ) печи.

Также периодически производится выпуск из нее чугуна и шлака — через любые 4 — 6 ч.

При этом 99 — 99, 8% железа переходит в чугун и только 0, 2 — 1, 0% — в шлак.

Кроме углерода в составе чугуна присутствуют элементы кремния, марганца, серы, фосфора и пр.

По назначению доменные чугуны разделяют на литейный и передельный.

Литейный чугун переплавляют, и из него отливают чугунные изделия.

Из передельного чугуна получают сталь.

Он составляет около 90% всей выплавки чугуна.

В нем содержится повышенное количество углерода, 0, 3 — 1, 2% Si, 0, 2 — 1, 0% Mn, 0, 2 — 1, 0% Р, 0, 02 — 0, 07% 5.

Белый Ч. представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe 3 C ( цементит ) или т. н. специальных карбидов ( в легированном Ч.

н. специальных карбидов ( в легированном Ч.

Кристаллизация белых Ч. происходит по метастабильной системе с образованием цементита и перлита.

Белый Ч. вследствие коротких механических характеристик и хрупкости располагает ограниченное применение для деталей простой конфигурации, действующих в обстановках повышенного абразивного износа.

Легирование белого Ч. карбидообразующими элементами ( Cr, W, Mo и др. ) повышает его износостойкость.

Белый чугун получают путем первичной кристаллизации из редкого сплава при быстрейшем охлаждении.

Представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe3C ( цементит ), который придает чугуну бело — неяркий тон.

Белый чугун обладает высокой твердостью, хрупкостью и дурно обрабатывается, поэтому для изготовления деталей он не используется и применяется как передельный, т.е. идет на производство стали и иных паспортов чугуна.

Половинчатый чугун держит часть углерода в пустом состоянии в виде графита, а часть — в объединенном в виде карбидов.

Применяется в качестве фрикционного материала, действующего в условиях сухого трения ( тормозные колодки ), а также для изготовления деталей повышенной износостойкости ( прокатные, бумагоделательные, мукомольные валки ).

Механические свойства и рекомендуемый химический состав ковкого чугуна регламентирует ГОСТ 1215 — 79.

Ковкие чугуны маркируют буквами « К » — — ковкий, « Ч » _ ? угун и циферками.

Главная группа цифр показывает предел прочности чугуна при растяжении, другая — — сравнительное его удлинение при разрыве.

Например, КЧ 33 — 8 обозначает : ковкий чугун с лимитом крепости при растяжении 33 кг/мм 2 ( 330 МПа ) и относительным удлинением при разрыве 8 %.

В итоге длительной продувки воздухом из кусков руды получались почти без примесей кусочки настоящего железа, которые сваривались между собой кузнечным способом в зону, которые далее использовались для производства необходимых человеку изделий.

Это технически чистое железо держало весьма немного углерода и немного примесей ( настоящий древесный уголек и хорошая руда ), поэтому оно хорошо ковалось и сваривалось и практически не корродировало.

Процесс выступал при относительно низкой температуре ( до 1100…1350 ° С ), м еталл не плавился, т. е. восстановление металла выступало в решительной фазе.

В итоге получалось ковкое ( рев ) железо.

Просуществовал этот способ до XIV века, а в несколько усовершенствованном облике до начала XX века, но был помалу вытеснен кричным переделом.

Серый чугун — наиболее широко применяемый вид чугуна ( машиностроение, сантехника, строительные конструкции ) — имеет включения графита пластинчатой формы.

Для подробностей из серого чугуна характерны небольшая чувствительность к действию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях подробностей ( в 2 — 4 раза выше, чем у стали ).

Важная конструкционная особенность серого чугуна — выше, чем у стали, отношение предела текучести к пределу прочности на растяжение.

Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна.

Свойства серого чугуна зависят от структуры металлической основы, фигуры, величины, числа и характера распределения включений графита.

Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, лафетов и т.д.

Для менее ответственных деталей используют серый чугун с ферритно — перлитной металлической основой.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки.

Механические свойства серого чугуна зависят от свойств металлической матрицы, фигуры и размеров графитовых включений.

Свойства металлической матрицы чугунов близки к свойствам стали.

, который нельзя отменить невысокую прочность, снижает прочность чугуна.

Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.

Графитовые включения вызывают сокращение предела прочности чугуна при растяжении.

На крепость при сжатии и твердость чугуна частицы графита почти не оказывают воздействия.

Свойство графита образовывать смазочные пленки обусловливает падение коэффициента трения и увеличение износостойкости изделий из серого чугуна.

Графит улучшает обрабатываемость резанием.

Великое значение для практики имеет свойство модификации ? — Fе растворять до 2, 14% углерода при температуре 1147°С с образованием твердого раствора и с внедрением атомов углерода в кристаллическую решетку.

При повышении и снижении температуры растворимость углерода в модификации ? — Fе уменьшается.

Крепкий раствор углерода и прочих элементов ( азот, водород ) в модификации ? — Fе называется аустенитом ( по имени ученого Р. Аустена ), почти в 100 раз меньше углерода может открыться в модификации ? — Fе, причем крепкие растворы углерода и прочих элементов в модификации ? — Fе называют ферритом.

Аустена ), почти в 100 раз меньше углерода может открыться в модификации ? — Fе, причем крепкие растворы углерода и прочих элементов в модификации ? — Fе называют ферритом.

Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293 — 85 и маркируются буквами « В » — — высокопрочный, « Ч » — — чугун и количеством, означающим обыкновенное значение предела прочности чугуна при растяжении.

Например, ВЧ 100 — — высокопрочный чугун, лимит крепости при растяжении 1000 МПа ( или 100 кг/мм 2 ).

Подскажите, какие марки чугуна используют для сковородок и прочей утвари — Литейный цех

Читаешь форум и иногда диву даешься, как с вопросов, так и с ответов.

Хочется замутить себе сковородку своими руками.

Мой совет — купите уже готовую чугунную сковородку, благо это сейчас не дефицит. Без знаний и значительных финансовых вложений вы не сделаете ничего хорошего, лучше приобретите например эту сковороду и потратьте свою энергию на приготовление вкусной пищи на ней!

Без знаний и значительных финансовых вложений вы не сделаете ничего хорошего, лучше приобретите например эту сковороду и потратьте свою энергию на приготовление вкусной пищи на ней!

на сковороды идет чугун с шаровидным графитом.

Неправда, на сковороды идет как СЧ, так и ВЧ, разница лишь в том, что посуда из ВЧ имеет бОльшую прочность. В основном тяжелые сковороды и казаны льют из серого чугуна, мы у себя к примеру такие льем.

Варят этот чугун специально и после отливки много часов выдерживают в раскаленной добела печи.

Ну бред же. Во-первых, чугун не варят, это не сталь, во-вторых отливки чугунной посуды вообще не подлежат т/о, их очищают и покрывают специальным жировым покрытием или эмалью. Многочасовая термообработка в печи используется для получения ковкого чугуна (КЧ) из белого, сейчас КЧ практически не используют, его вытесняет ВЧ.

Многочасовая термообработка в печи используется для получения ковкого чугуна (КЧ) из белого, сейчас КЧ практически не используют, его вытесняет ВЧ.

В стародавние времена наблюдал за изготовлением таких сковородок

Вы в «стародавние» времена наблюдали за изготовлением чугунной посуды методом литья в кокиль, в основном сейчас так льют алюминиевую посуду, чугунную проще и дешевле лить в ПГС. А отливки в печи не «дозревали», а проходили графитизирующий отжиг, так как после кокиля получается не СЧ, а хрупкий отбеленный чугун.

Рекомендации по сварке чугуна

Сварка чугуна — это сложная, но выполнимая задача. В большинстве случаев она представляет собой восстановление чугунных изделий, а не соединение чугуна с другими металлами. Например, ремонт может проводиться на литейном производстве в ходе изготовления чугунных изделий или для устранения дефектов литья, обнаруженных при механической обработке. В частности, ремонт может потребоваться в случае неправильного расположения просверленных отверстий. Часто с помощью сварки восстанавливают сломавшиеся чугунные детали. Учитывая ломкость большинства видов чугуна, поломка чугунных изделий — это не редкость.

В частности, ремонт может потребоваться в случае неправильного расположения просверленных отверстий. Часто с помощью сварки восстанавливают сломавшиеся чугунные детали. Учитывая ломкость большинства видов чугуна, поломка чугунных изделий — это не редкость. Хотя существует много типов чугуна, чаще всего используется серый чугун, и рекомендации в этой статье приведены именно для такого материала.

Чтобы лучше понимать связанные со сваркой чугуна сложности, нужно знать несколько его особенностей. Содержание углерода в чугуне обычно составляет 2-4% — примерно в 10 раз больше, чем в большинстве марок стали. Высокое содержание углерода приводит к образованию графитовых включений. Именно они придают серому чугуну характерный внешний вид на изломе.

При литье расплавленный чугун заливают в форму и позволяют ему постепенно остыть. В случае материалов с высоким содержанием углерода медленное остывание позволяет избежать образования трещин. Об этом нужно помнить при сварке чугуна: во время и после сварки изделию нужно позволить медленно остыть или сохранять достаточно низкую температуру для того, чтобы скорость охлаждения не имела большого значения.

Критическая температура для большинства марок чугуна составляет около 788°C. При превышении этой температуры может начаться растрескивание. Хотя дуга в любом случае нагреет материал выше этого значения, очень важно, чтобы чугун не сохранял такую температуру в течение длительного времени.

Выбор электродов

Если после сварки детали предстоит подвергнуть механической обработке, потребуются сварочные материалы с содержанием никеля. Для однопроходной сварки с повышенной жидкотекучестью рекомендуются электроды Lincoln Softweld® 99Ni. Для многопроходной сварки более предпочтительны Softweld 55 Ni. Иногда для корневого шва используются Softweld 99 Ni, после чего следуют заполняющие проходы с применением Softweld 55 Ni. Если нужда в последующей механической обработке отсутствует и допускается ржавление наплавленного металла, можно использовать электроды Lincoln Ferroweld®.

Нагревать или не нагревать

Как правило, при сварке чугуна рекомендуется проводить предварительный нагрев — причем достаточно сильный. Еще один способ — сохранять чугун прохладным, но не холодным. Ниже будут описаны оба метода. Однако после того, как вы начнете процесс по одному из них, перейти с него на другой будет невозможно.

Еще один способ — сохранять чугун прохладным, но не холодным. Ниже будут описаны оба метода. Однако после того, как вы начнете процесс по одному из них, перейти с него на другой будет невозможно.

Техника сварки с предварительным нагревом

Предварительный нагрев чугуна перед сваркой позволит замедлить скорость остывания сварного шва и зоны вокруг него. По возможности всегда рекомендуется проводить нагрев всего изделия. Обычно температура нагрева составляет 260-650°C. Избегайте температуры выше 760 градусов, которая является для такого материала критической. Нагревание должно происходить медленно и равномерно.

Проводите сварку на низких токах. Это поможет снизить остаточное напряжение и содержание примесей. В некоторых случаях может понадобиться ограничить длину швов до коротких, приблизительно 3-сантиметровых отрезков, чтобы избежать скапливания остаточного напряжения, которое может привести к растрескиванию материала. В этом также может помочь проковка шва.

После сварки дайте детали постепенно остыть, чтобы сократить скорость остывания и вероятность растрескивания детали.

Техника сварки без предварительного нагрева

Иногда в силу размера детали или других причин предварительный подогрев может быть невозможен. В таком случае деталь нужно сохранять прохладной, но не холодной.

Температуру детали рекомендуется поднять до примерно 38°C. Например, если деталь расположена рядом с двигателем, перед сваркой его можно запустить на несколько минут. Однако деталь должна оставаться достаточно прохладной, чтобы к ней можно было прикоснуться голыми руками.

Делайте короткие швы длиной примерно 2-3 см. При такой технике требуется проковка шва после сварки. Дайте сварному шву и детали достаточно времени остыть. Не охлаждайте деталь водой или сжатым воздухом. Вы можете начать сварку в другой зоне детали в то время, пока предыдущая остывает. Все сварочные кратеры должны быть заполнены. По возможности сварка должна вестись в одном направлении, а концы сварных швов — не сходиться вместе.

Заполнение трещин

Из-за особенностей чугуна даже при соблюдении всех правил сварки возле сварного шва могут возникать небольшие трещины. Это может оказаться важным, если деталь должна быть водонепроницаемой. В большинстве случаев протечки можно устранить каким-либо герметиком или позволить им заржаветь в ходе эксплуатации.

Метод соединения шпильками

Одним из методов ремонта крупных поломок больших чугунных деталей является просверливание и нарезание резьбы в отверстиях в поверхностях со скосами для наплавленного металла. После этого в отверстия ввинчиваются стальные шпильки, оставляя над поверхностью 5-6 мм от длины шпильки. Пользуясь вышеописанными методами, шпильки завариваются, а вся поверхность зазора покрывается наплавленным металлом. После этого обе стороны трещины свариваются вместе.

Использование, характеристика и применение чугуна

Чугуном называет сплав железа с углеродом, а также с другими элементами.

Характеристика чугуна

Важным фактором именно при производстве чугуна служит то, что в составе сплава минимальное количество углерода составляет 2,14% и более. Если же в сплаве содержание углерода ниже указанного количества, то данный сплав не является чугуном, а называется сталью. Процесс производства стали и чугуна примерно одинаковый. Главным отличием двух данных сплавов является количественное содержание углерода в их составе. Так как в чугуне содержится большее количество углерода, чем в стали, то чугун представляет собой очень прочный, но хрупкий материал. В то время, как сталь является очень гибкой. Именно большое содержание углерода в составе чугуна придает данному материалу исключительную твердость, которая по шкале Мооса составляет целых 7,5 баллов. Данный показатель существенно больше, чем у кварца, однако, меньше, чем у алмаза, но всего лишь на 2,5 балла.

Если же в сплаве содержание углерода ниже указанного количества, то данный сплав не является чугуном, а называется сталью. Процесс производства стали и чугуна примерно одинаковый. Главным отличием двух данных сплавов является количественное содержание углерода в их составе. Так как в чугуне содержится большее количество углерода, чем в стали, то чугун представляет собой очень прочный, но хрупкий материал. В то время, как сталь является очень гибкой. Именно большое содержание углерода в составе чугуна придает данному материалу исключительную твердость, которая по шкале Мооса составляет целых 7,5 баллов. Данный показатель существенно больше, чем у кварца, однако, меньше, чем у алмаза, но всего лишь на 2,5 балла.

Углерод в чугуне может представлять собой цементит и графит. Именно формой графита и количественным содержанием цементита в сплаве определяется вид чугуна. Таким образом, чугун подразделяется на белый, серый, ковкий и высокопрочный. Химический состав чугуна, в котором присутствуют такие примеси как, кремний, марганец, сера и фосфор, является почти всегда постоянным. Однако, в некоторых случаях, чугун также может содержать следующие легирующие элементы: хром, никель, алюминий, ванадий и другие. Данные компоненты вводятся в состав сплава с целью придания ему большей прочности, износостойкости, жароупорности, устойчивости к коррозии, немагнитности. Чугун, в котором присутствуют указанные примеси, называется легированный чугун. Количественное содержание указанных примесей в сплаве определяет степень его легирования. В зависимости от этого, различают:

Однако, в некоторых случаях, чугун также может содержать следующие легирующие элементы: хром, никель, алюминий, ванадий и другие. Данные компоненты вводятся в состав сплава с целью придания ему большей прочности, износостойкости, жароупорности, устойчивости к коррозии, немагнитности. Чугун, в котором присутствуют указанные примеси, называется легированный чугун. Количественное содержание указанных примесей в сплаве определяет степень его легирования. В зависимости от этого, различают:

- низколегированный чугун. В его составе содержится менее 2,5% всех легирующих примесей;

- среднелегированный чугун. Тут примеси составляют порядка 2,5 – 10%;

- высоколегированные, содержащие более 10% легирующих элементов.

Химические признаки легированных чугунов являются главным фактором для их классификации. Таким образом, среди легированных чугунов выделяют:

- алюминиевый чугун. В его составе присутствует алюминий в количестве от 0,6 до 31%.

Такой чугун более прочный, более жаростойкий, устойчивый к коррозии, а также имеет высокую износостойкость. Применение данного сплава уместно там, где осуществляется работа в агрессивной среде и при высоких температурах – термические печи, аппараты химического оборудования, газовые двигатели.

Такой чугун более прочный, более жаростойкий, устойчивый к коррозии, а также имеет высокую износостойкость. Применение данного сплава уместно там, где осуществляется работа в агрессивной среде и при высоких температурах – термические печи, аппараты химического оборудования, газовые двигатели. - никелевый чугун. В его составе присутствует никель в количестве от 0,3-0,7% до 19-21%. Содержание никеля напрямую оказывает влияние на форму графитовых выделений в структуре никелевого чугуна. Данный сплав обладает такими свойствами, как высокая устойчивость к коррозии, высокая устойчивость к воздействию на материал как высоких так и достаточно низких температур (жаропрочность и хладостойкость), а также способен выдерживать воздействие такой агрессивной среды, как морская вода. Последнее свойство никелевого чугуна определяет высокую востребованность данного материала в судостроительстве, так как используется для изготовления деталей, работающих в морской воде.

- хромистый чугун.

В составе данного сплава находится около 32% хрома. Данный вид легированного чугуна обладает следующими свойствами: жаростойкость, коррозионностойкость, износостойкость.

В составе данного сплава находится около 32% хрома. Данный вид легированного чугуна обладает следующими свойствами: жаростойкость, коррозионностойкость, износостойкость.

Стоит отметить, что в целом стоимость легированных чугунов существенно ниже, чем стоимость нержавеющих сталей. Кроме этого, им присущи хорошие литейные свойства. В связи с этим, изделия из данного сплава получаются очень прочными, качественными, и в то же время экономичными.

Добыча чугуна осуществляется в процессе выплавки железной руды в доменных печах при температуре в пределах 1150 – 12000С.

История чугуна

Чугун известен человечеству с далеких времен, которые уходят своими корнями еще в эпоху до нашей эры. Этому свидетельствуют многочисленные археологические находки, среди которых присутствуют как и чугунные предметы, так и сами сыродутные печи, в которых, собственно, люди и получали данный материал. Однако, железо является далеко не первым историческим металлом, с которым познакомилось человечество. Изначально люди использовали самородную медь, которую добывали в неглубоких шахтах. Однако, не смотря на появление металла в жизни людей, на протяжении достаточно длительного времени очень популярным оставался камень. Позже люди научились изготавливать бронзу, и только в VI-V до нашей эры в жизни людей появилось железо, а вместе с ним сталь и чугун.

Изначально люди использовали самородную медь, которую добывали в неглубоких шахтах. Однако, не смотря на появление металла в жизни людей, на протяжении достаточно длительного времени очень популярным оставался камень. Позже люди научились изготавливать бронзу, и только в VI-V до нашей эры в жизни людей появилось железо, а вместе с ним сталь и чугун.

Родиной чугунных изделий является Китай. Именно там была впервые освоена технология литья чугуна и зародился данный термин, который и пришел позже в Россию через татаро-монгольское посредничество. Таким образом, первые чугунные изделия также появились в Китае. Это было множество разнообразных предметов повседневного обихода, кухонная утварь, а также монеты. Достаточно популярная на сегодняшний день сковорода «вок» одной из первой была произведена в Китае именно из чугуна. В те далекие времена она представляла собой сосуд, диаметр которой достигал одного метра. Данная сковорода также имела очень тонкие стенки. Ее стоимость была достаточно высока, однако, не смотря на это, данный кухонный инвентарь был крайне популярен и востребован в больших китайских семьях.

Кроме этого, археологи находят уникальные вещи, вылитые из чугуна, среди которых следует отметь чугунного льва, имеющего высоту 6 метров и длину 5 метров. По словам ученых, данная статуя была отлита за один раз. Это свидетельствует о том, что в те далекие доисторические времена, при отсутствие современных высококлассных технологий, китайские металлурги достигли огромного мастерства в работе с металлами, в частности с чугуном.

Достаточно интересным и в какой-то степени необычным фактом является то, что считается, что ковкий чугун начали производить лишь только в ХІХ веке нашей эры, при том, что археологи находят чугунные мечи, сделанные еще в дохристианскую эпоху.

Россия и Европа познакомились с чугуном спустя не одно столетие, а именно только в ХІV – XVI веках. В это время чугун был основным материалом для производства артиллерийских снарядов и оружия. И только в XVII веке использование чугуна существенно расширяется. Этому способствовало развитие металлургической промышленности. Постепенно закончилась эпоха артиллерийского применения чугуна и началась эпоха художественного литья – новую столицу Российской Империи повсюду украшали литые ограды, лавки, а также другие элементы тонкого чугунного литья. Чугун также стал причиной изменений в печном деле, поскольку на смену пришли чугунные задвижки и печные дверцы, имеющие существенно преимущество – устойчивость к высоким температурам, а также герметичность, что не позволяло печному дыму выходить из печи и задымлять помещение.

Постепенно закончилась эпоха артиллерийского применения чугуна и началась эпоха художественного литья – новую столицу Российской Империи повсюду украшали литые ограды, лавки, а также другие элементы тонкого чугунного литья. Чугун также стал причиной изменений в печном деле, поскольку на смену пришли чугунные задвижки и печные дверцы, имеющие существенно преимущество – устойчивость к высоким температурам, а также герметичность, что не позволяло печному дыму выходить из печи и задымлять помещение.

Русские мастера-металлурги считались в те времена лучшими. Они владели многими технологиями обработки чугуна, которые постоянно перенимали английские, французские и немецкие мастера.

На сегодняшний день, в эпоху нано-технологий и технологического прогресса, когда с каждым годом появляются все новые материалы, развитие металлургии не останавливается и продолжает двигаться вперед. И спустя более двух тысяч лет человечество так и не смогло найти материал, который смог бы заменить чугун. Он и дальше продолжает использоваться для изготовления различных предметов, окружающих людей.

Он и дальше продолжает использоваться для изготовления различных предметов, окружающих людей.

Использование чугуна

Свойства чугуна настолько уникальны, что до настоящего времени не нашлось еще более подходящего материала, который мог бы заменить данный сплав. Кроме того, чугун является достаточно дешевым материалом. В связи с этим, применение чугуна остается широким и разнообразным. Особенно применение чугуна уместно там, где следует изготовить детали, имеющие сложную форму, а также обладающие высокой прочностью. В связи с этим, чугун нашел свое широкое применение в следующих сферах человеческой деятельности:

- автомобильная промышленность. В данном случае применяется чугун с вермикулярным графитом. Именно он является основным материалом для изготовления коленчатых валов дизельных двигателей, а также блоков цилиндров двигателей внутреннего сгорания. Благодаря содержанию графита прочность сплава в разы увеличивается, что и является основной причиной популярности чугуна в данной отрасли.

- сантехническое оборудование. Как и в случае с автомобильной промышленностью, также применяется чугун с графитом. Именно такой материал отлично подходит для производства труб, применяемых как для водоотведения, так и для водоснабжения. Также его активно используют при производстве ванн, раковин, рукомойников, фитингов и много другого. В данном случае, изделия обладают высокой надежностью, не требуют определенного специфического ухода, сохраняют на протяжении длительного периода свой первозданный внешний вид.

- нефтегазовая промышленность. Из чугуна изготавливаются не только водопроводные трубы, но и трубы для транспортировки, закачки и выкачки нефти и газа. Основная причина использования чугуна в данной отрасли кроется в том, что изделия из чугуна обладают достаточно высокими эксплуатационными качествами.

- отопление. Из чугуна производятся трубы и радиаторы отопления. Использование материала в данном случае обусловлено его высокой теплоотдачей, а также хорошими теплоаккумулирующими свойствами, что является очень важным и выгодным.

После отключения отопления, спустя час времени, чугунные трубы способны продолжать излучать тепло на треть от своей изначальной мощности. И тут чугун полностью преобладает над сталью, которая не может похвалиться подобными качествами, ведь стальные трубы остывают вдвое быстрее.

После отключения отопления, спустя час времени, чугунные трубы способны продолжать излучать тепло на треть от своей изначальной мощности. И тут чугун полностью преобладает над сталью, которая не может похвалиться подобными качествами, ведь стальные трубы остывают вдвое быстрее. - кухонный инвентарь. Материал имеет большие поры, благодаря чему у него присутствует способность впитывания жиров во время приготовления пищи. В связи с этим, из чугуна производятся горшки, казаны и сковороды, антипригарные свойства которых с годами становятся все лучше. Кроме этого, учеными было доказано, что во время приготовления блюд в чугунной посуде, происходит обогащение пищи полезными питательными свойствами. Кроме этого, чугунная посуда способна предотвращать во время дальнейшего хранения пищи канцерогенов.

Из чугуна изготавливаются ограждения и решетки, винтовые лестницы, балконы, беседки, камины, светильники, столбы, фонари, скульптуры и т.д.

Как определить чугун

Знание материала, из которого сделаны те или иные предметы, очень важно. Например, оно необходимо для того, чтобы произвести ремонтные работы некоторых автомобильных комплектующих, отдельных деталей или других предметов. Это связано, прежде всего, с тем, что разный материал поддается разным видам и способам обработки (например, сварка, сверление и др.).

Например, оно необходимо для того, чтобы произвести ремонтные работы некоторых автомобильных комплектующих, отдельных деталей или других предметов. Это связано, прежде всего, с тем, что разный материал поддается разным видам и способам обработки (например, сварка, сверление и др.).

Итак, чугун можно в некоторых случаях определить визуально. Однако, такой способ подойдет в том случае, если есть какие-то трещины, сколы или разрывы материала. Если присутствуют любые подобные дефекты, то следует тщательно осмотреть его. Чугунная деталь на сломе или трещине будет окрашена в темно-серый цвет и иметь матовую поверхность. В то время, как сталь будет иметь светло-серый, ближе к белому, цвет и глянцевый блеск. Если присмотреться к поверхностным дефектам, то чугун будет иметь характерные полусферические мелкие зерна. К сожалению, такой способ не является точным определением материала, поскольку определить «на глаз» чугун это или нет можно только в том случае, если заливка сплава (в данном случае чугуна) в форму осуществлялась при низкой температуре, не обрабатывался в дальнейшем и не покрывался никакими лакокрасочными материалами. Именно характерные мелкие полусферические зерна и свидетельствуют о заливке сплава при высокой температуре.

Именно характерные мелкие полусферические зерна и свидетельствуют о заливке сплава при высокой температуре.

Больше информации в определении чугуна может дать механический способ. Для этого необходимо получить стружку сплава. Это можно сделать путем сверления на небольшую глубину какого-то участка неработающей детали. Для высокопрочного чугуна стружка будет характерной – она будет крошиться, растираясь в руках в пыль и оставляя на пальцах след, похожий на грифель от простого карандаша. Чугунная стружка не способна завернуться в витой вьюн. Это обусловлено одним из свойств чугуна – хрупкостью.

Если же чугунное изделие попробовать разрезать болгаркой, то от него полетят короткие искры, имеющие красноватый оттенок на звездочке в конце трека.

Все указанные варианты имеют место быть для определения чугуна в домашних условиях. Однако, они не могут дать 100% определения. Для более точного определения сплава используют спектральный анализ, микроскопический анализ, а также взвешивание и определение объема.

чугун | металлургия | Британника

чугун , сплав железа, содержащий от 2 до 4 процентов углерода, а также различные количества кремния и марганца и следы примесей, таких как сера и фосфор. Его получают путем восстановления железной руды в доменной печи. Жидкий чугун разливают или разливают и закаляют в сырые слитки, называемые чушками, а затем чуши переплавляют вместе с ломом и легирующими элементами в вагранках и перерабатывают в формы для производства различных продуктов.

Китайцы производили чугун еще в VI веке до нашей эры, а в Европе к XIV веку производили его спорадически. Он был завезен в Англию около 1500 г .; первый металлургический завод в Америке был основан на реке Джеймс, штат Вирджиния, в 1619 году. В 18-19 веках чугун был более дешевым конструкционным материалом, чем кованое железо, поскольку не требовал интенсивной очистки и работы с молотками, но был более дорогостоящим. хрупкие и с низкой прочностью на разрыв. Тем не менее, его несущая способность сделала его первым важным конструкционным металлом, и он использовался в некоторых из самых первых небоскребов. В 20 веке сталь заменила чугун в строительстве, но чугун по-прежнему находит множество промышленных применений.

В 20 веке сталь заменила чугун в строительстве, но чугун по-прежнему находит множество промышленных применений.

Подробнее по этой теме

Военная техника: Чугунная пушка

В 1543 году английский пастор, работая по королевскому заказу Генриха VIII, усовершенствовал метод литья, достаточно безопасный с точки зрения эксплуатации …

Большая часть чугуна — это так называемый серый чугун или белый чугун, цвета показаны трещинами.Серый чугун содержит больше кремния, менее твердый и поддается механической обработке, чем белый чугун. Оба они хрупкие, но ковкий чугун, полученный с помощью длительной термообработки, был разработан во Франции в 18 веке, а чугун, который является пластичным после литья, был изобретен в Соединенных Штатах и Великобритании в 1948 году. основное семейство металлов, которые широко используются для изготовления шестерен, штампов, коленчатых валов автомобилей и многих других деталей машин.

Белый чугун — типы, микроструктура и применение

Наиболее распространенным износостойким черным металлом с содержанием углерода более 2 мас.% В форме цементита является белый чугун . Белая ограненная трещина из-за присутствия цементита — одна из основных характеристик белого чугуна. В промышленности используется много чугунов, каждый из которых имеет определенные характеристики и области применения. Следуйте Типы чугуна для понимания.

Microstructur из белого чугуна e Development Для общего развития микроструктуры в высокоуглеродистом железном материале и для понимания эффекта равновесного охлаждения и быстрого охлаждения, следуйте Развитие микроструктуры железа . Охлаждение или направленное отверждение оказывает огромное влияние на микроструктуру белого чугуна. Если быстрое охлаждение допускается только на поверхности, то получается чугун с серой структурой (чешуйки графита) в центральной области. Чтобы понять важность затвердевания, просмотрите типы чугуна . Прочитав статью Типы чугуна , вы получите представление о том, насколько простым процессом затвердевания можно создать различные типы чугуна, которые можно использовать для различных приложений.

Если быстрое охлаждение допускается только на поверхности, то получается чугун с серой структурой (чешуйки графита) в центральной области. Чтобы понять важность затвердевания, просмотрите типы чугуна . Прочитав статью Типы чугуна , вы получите представление о том, насколько простым процессом затвердевания можно создать различные типы чугуна, которые можно использовать для различных приложений.

Здесь мы собираемся подробно обсудить микроструктуру белого железа…

Один важный термин, который будет вызывать наибольшую озабоченность, — это Углеродный эквивалент (CE) .В основном, наряду с углеродом, кремний увеличивает процесс графитизации и увеличивает вероятность зарождения графита. Вот почему кремний также рассматривается вместе с углеродом для определения окончательного типа чугуна. Следующая формула CE используется для развития микроструктуры;

Фазовая диаграмма затвердевания приведена ниже;

Сначала рассмотрим строку S1 ,

и пройти линию солидуса. Ниже линии солидуса начинаются дендриты аустенита.

возникающий в расплавленной ванне железа и углерода. Вокруг этих дендритов образовалась область

ванны расплава обогащена углеродом. Из-за высокой концентрации углерода и

различные оксидные фазы, углерод осаждается в виде хлопьев, а не

цементит, который образуется в результате эвтектической реакции. Это зарождение графита

Количество хлопьев увеличивается при понижении температуры, в результате чего образуется серый чугун. К

снизить активность углерода и предотвратить зародышеобразование графитовых чешуек после нескольких

шаги обычно предпринимаются;

Ниже линии солидуса начинаются дендриты аустенита.

возникающий в расплавленной ванне железа и углерода. Вокруг этих дендритов образовалась область

ванны расплава обогащена углеродом. Из-за высокой концентрации углерода и

различные оксидные фазы, углерод осаждается в виде хлопьев, а не

цементит, который образуется в результате эвтектической реакции. Это зарождение графита

Количество хлопьев увеличивается при понижении температуры, в результате чего образуется серый чугун. К

снизить активность углерода и предотвратить зародышеобразование графитовых чешуек после нескольких

шаги обычно предпринимаются;

- Увеличение соотношения Mn, Cr и Mo / Si: Увеличение количества легирующих элементов предотвращает активность углерода в жидкой ванне, а также ограничивает осаждение хлопьев.Это способствует образованию карбида.

- Быстрое охлаждение: Это приводит к переохлаждению жидкой ванны. При быстром охлаждении температура резко падает и активность углерода снижается.

Углерод не успевает образоваться из ванны расплава. Итак, после перехода от линии эвтектики ледибурит (эвтектическая смесь аустенита и цементита) образуется непосредственно из жидкой ванны железа и углерода.

Углерод не успевает образоваться из ванны расплава. Итак, после перехода от линии эвтектики ледибурит (эвтектическая смесь аустенита и цементита) образуется непосредственно из жидкой ванны железа и углерода. - Давление: Повышение давления всегда сопровождается зарождением углеродных чешуек.Применение контроля давления может вызвать эффект охлаждения толстых отливок для предотвращения образования серого чугуна.

Структура белого чугуна

Конечная микроструктура белого чугуна выглядит следующим образом;

Эта микроструктура изображает перлитную матрицу с непрерывной толстой цементитной матрицей, образовавшейся в результате эвтектической реакции. Наличие толстой сетки является основной причиной хрупкости соответствующей микроструктуры.

Типы белого чугуна

Мы уже упоминали здесь, что существуют различные механизмы, которые могут производить микроструктуру белого чугуна , такую как легирование, сверхбыстрое охлаждение и давление. Эти процессы литья оказывают определенное влияние на микроструктуру белого чугуна.

Эти процессы литья оказывают определенное влияние на микроструктуру белого чугуна.

По этим причинам белый чугун делится на две группы;

- Низколегированный чугун: Чугун с содержанием сплава менее 4%

- Высоколегированный чугун: Чугун с содержанием сплава более 4%