определение, формула и структура, виды и классификация

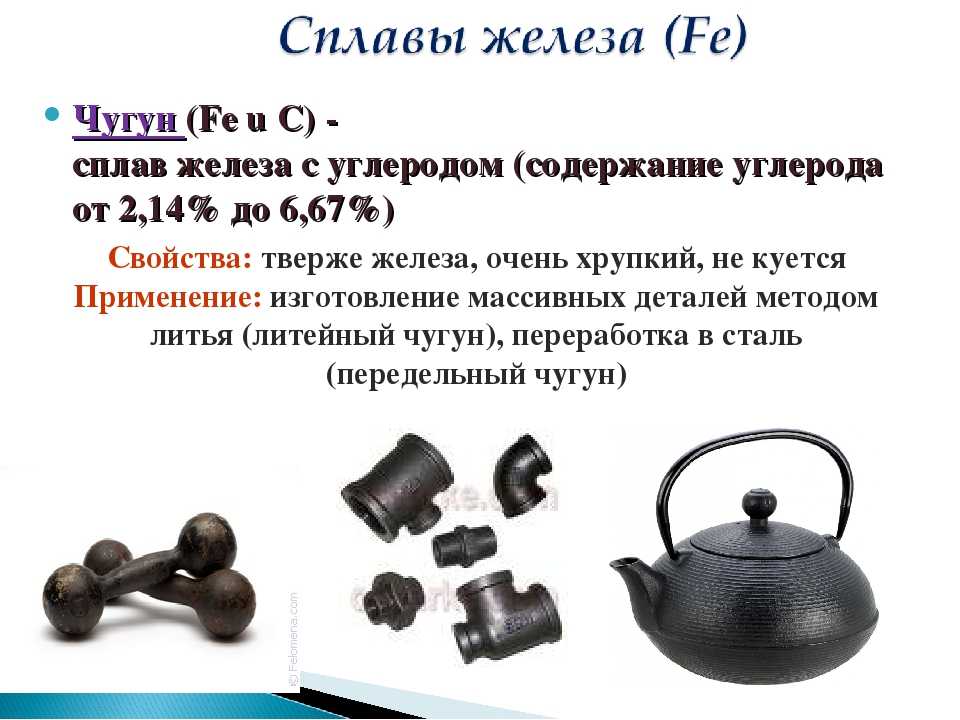

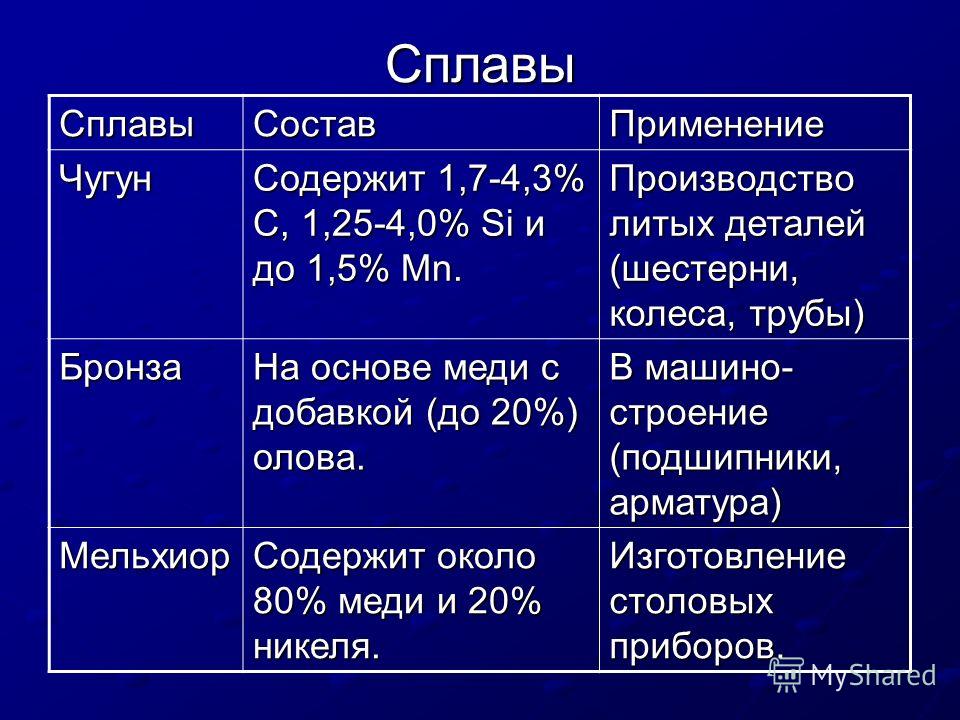

Что такое чугун

Это сплав железа и углерода

с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

- доэвтектический — 2,14 — 4,3% углерода;

- эвтектический — 4,3% углерода;

- заэвтектический — от 4,3 до 6,67% углерода.

Руды для плавки

Пескобетон для стяжки пола: что это такое, состав смесей

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита

(формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций.

Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Характерные черты и свойства чугуна

Что такое напалм? состав и применение напалма

Этот металлический сплав обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства.

Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально. - Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

- Умеренная стоимость.

Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

- Превосходные литейные качества.

Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

- Изделия прочны, с твердой поверхностью, износостойки.

- Используемые в машиностроении составы поддаются обработке резанием.

- Долговечны.

В том числе в сантехнических, канализационных деталях.

- Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

- Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

- Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

- Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

- Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Преимущества и слабые стороны чугуна

Реле рэс-22. определение контактов, содержание драгметаллов

Чугунные сковороды лучше алюминиевых и практичнее стальных. Основные преимущества:

- Равномерный нагрев – посуда нагревается до одинаковой температуры на разных участках. Это препятствует прилипанию и пригоранию продуктов.

- Высокая теплоемкость – за счет пористой структуры сковорода долго остается горячей, сохраняя температуру приготовленных блюд.

- Естественные противопригарные свойства. Даже если ничего не делать, со временем поверхность чугунной посуды становится антипригарной. Поры закрываются жиром, который при высоких температурах меняет свои свойства и превращается в гладкую пленку.

- Толстое дно – по умолчанию литая чугунная сковорода имеет толстое дно и утолщенные стеки. Тонкого чугуна не бывает. А значит, блюда защищены от сгорания, обогревшей корочки и сырой середины.

К слабым сторонам чугунной кухонной утвари можно отнести:

- Большой вес – тяжелые сковороды создают сложности не только при готовке, но и при хранении.

- Хрупкость – изделия с высокой вероятностью разбиваются при падении.

- Непереносимость температурных контрастов – если налить в раскаленную сковородку холодную воду, она может треснуть.

- Склонность к образованию ржавчины – если оставить посуду мокрой, она поржавеет.

Чугунные сковороды удобны для приготовления, но в них нельзя хранить приготовленную пищу. Остатки нужно сразу переложить в другую емкость.

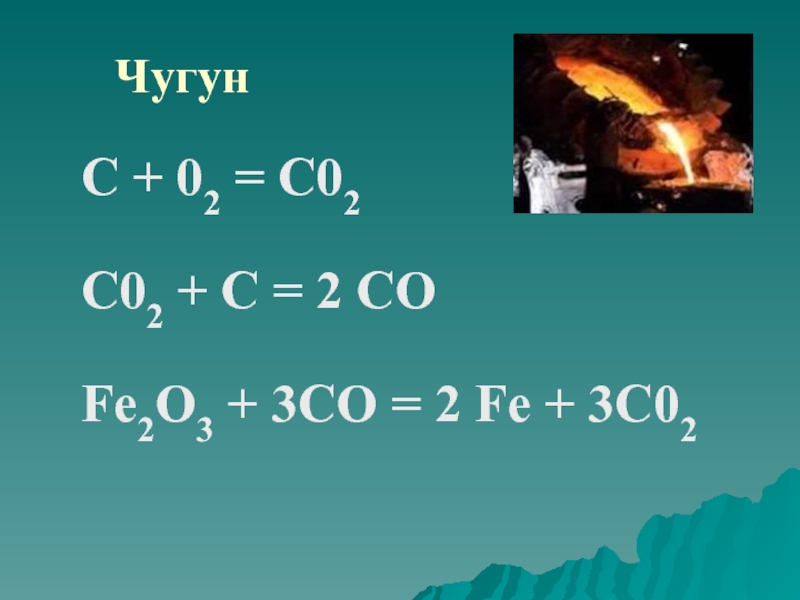

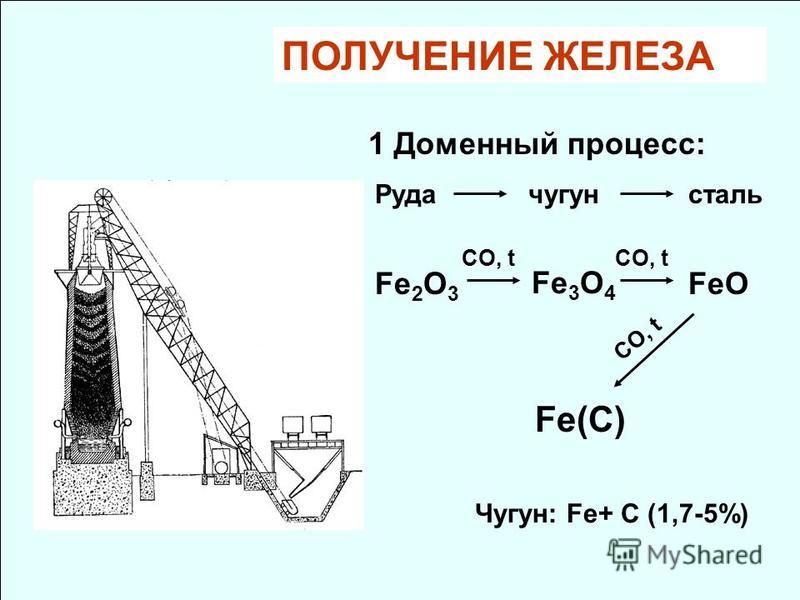

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV — XV веках. Чугун был получен как побочный ненужный продукт.

Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

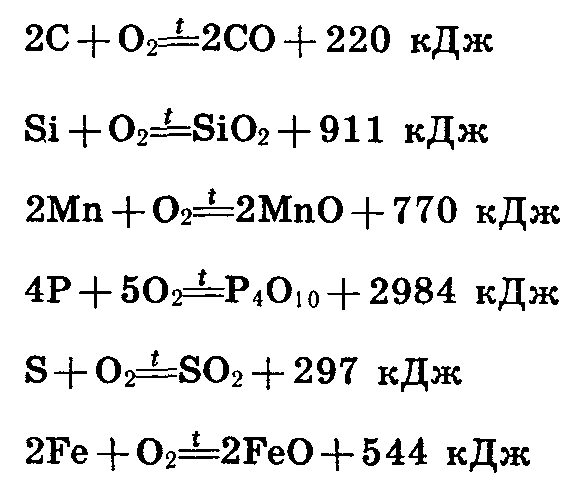

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Применение ковкого чугуна

Нашли свое применение детали из ковкого чугуна и в электрической промышленности. Из него изготавливают:

- Клеммы;

- Крючья изоляторов;

- Державки проводов.

Такие изделия прекрасно справляются с силовыми нагрузками, они могут изгибаться при механическом воздействии.

В текстильном машиностроении, ковкий чугун используется при изготовлении:

- Шестерен;

- Вилок

- Спиц;

- Деталей, для бумагопрядильных машин.

Иначе говоря, для деталей, испытывающих большие статические нагрузки, подвергающиеся трению и быстрому износу. Для таких изделий применяют антифрикционный ковкий чугун, способный создавать минимальное трение, там, где имеется максимальный контакт деталей.

Ковкий чугун используется и в сантехнических изделиях. Из него изготавливают:

- Водопроводные отводы;

- Фланцевые переходники;

- Задвижки;

- Радиаторы отопления.

Эти изделия могут работать длительное время в водной среде.

Газовые системы используют ковкий чугун для изготовления выпуска фитингов, соединяющих трубы, где имеют место всевозможные разветвления.

Самые разные марки ковкого чугуна нашли широкое применение в ландшафтном дизайне, когда происходит формирование декорирующих деталей:

- Оригинальные изгороди;

- Скамейки;

- Ворота;

Применяется такой сплав и в мебельной промышленности, для элементов, на которые могут влиять атмосферные осадки:

- Террасная мебель;

- Беседки.

Из него изготавливаются детали для бытового оборудования:

- Ванн;

- Стиральных машин;

- Газовых плит;

- Сковородок;

- Котелков.

Очень много деталей автомобилей сделаны из ковкого чугуна. К ним относятся:

- Приводы;

- Колесные ступицы

- Шестерни;

- Картеры;

- Кронштейны двигателей;

- Катки;

- Тормозные колодки;

- Накладки;

- Балансиры

- Карданные валы;

- Коллекторы.

Не обходится и судостроение без ковкого чугуна. При изготовлении оборудования для кораблей, КЧ применяется для производства:

- Иллюминаторов;

- Мачтовых скоб;

- Уключин;

- Брештук;

- Водяной арматуры.

Не забыт ковкий чугун и в железнодорожной промышленности. При строительстве вагонов из него изготавливают:

- Запасные части к воздушным тормозам;

- Подшипники;

- Кронштейны

- Тяговые и сцепные системы;

- Скобы.

Уже много веков человечество использует чугун, сегодня практически каждый человек имеет дело с таким сплавом. Он отличается высокой прочностью и имеют относительно невысокую стоимость. Единственным недостатком чугунных деталей является их хрупкость. Но, при правильной технологии получения чугуна, этот недостаток минимизируется, поэтому чугунные детали так широко применяются в вышеописанных отраслях промышленности.

Он отличается высокой прочностью и имеют относительно невысокую стоимость. Единственным недостатком чугунных деталей является их хрупкость. Но, при правильной технологии получения чугуна, этот недостаток минимизируется, поэтому чугунные детали так широко применяются в вышеописанных отраслях промышленности.

https://youtube.com/watch?v=QaZ8bCK4ipE

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

.

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Технология получения чугуна

Получение чугуна – очень материалоемкий процесс, требующий серьезных затрат. На получение одной тонны сплава уходит около 550 килограмм кокса и 900 литров воды. Затраты руды зависят от содержания в ней железа. Обычно используется сырье с массовой долей элемента не менее 70%, так как обработка более бедных руд экономически неоправданна. Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Технологический процесс состоит из нескольких взаимосвязанных этапов. На первом этапе в доменную печь загружают руду, которая содержит так называемый магнитный железняк (соединение двухвалентного и трехвалентного оксидов железа). Также в качестве сырья могут использоваться руды с содержанием водной окиси железа или его солей. Вместе с сырьем в печь загружают коксующиеся угли, которые предназначены для создания и поддержания высокой температуры. Кроме того продукты их горения принимают участие в химических реакциях в качестве восстановителей железа.

Дополнительно в топку подает флюс, который выступает в качестве катализатора и помогает породам быстрее плавиться, освобождаю тем самым железо. Стоит отметить, что перед попаданием в доменную печь руда проходит специальную предварительную обработку. Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Когда доменная печь загружена и готова к эксплуатации начинается второй этап производства. После запуска горелок кокс начинает разогревать сырье, выделяя при этом углерод, который, проходя через воздух, реагирует с кислородом и образует оксид. Этот оксид активно участвует в восстановлении железа из соединений, находящихся в руде. При этом, чем больше газа становится в печи, тем слабее протекает химическая реакция. После достижения определенной пропорции она им вовсе прекращается. Избыток газов используется как топливо для поддержания температуры в печи. Такой подход имеет несколько положительных моментов. Во-первых, снижаются затраты ископаемого горючего, что несколько удешевляет производство продукции. А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

Избыток углерода смешивается с расплавом и, поглощаясь железом, образует чугун. Все не расплавившиеся элементы породы всплывают на поверхность и удаляются из материала. Отходы называют шлаком, который затем пойдет на производство других материалов. После удаления всех лишних частиц в расплав при необходимости добавляют разнообразные присадки. Таким способом получают два вида сплавов: передельный и литейный чугун.

Свариваемость чугуна

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, при сварке чугуна необходимо учитывать следующие его свойства: жидкотекучесть, поэтому сварка выполняется только в нижнем положении; малая пластичность, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин; интенсивное выгорание углерода, что приводит к пористости сварного шва; в расплавленном состоянии чугун окисляется с образованием тугоплавких оксидов, температура плавления которых выше, чем чугуна. Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

Области применения чугуна. | CNC Motors

Чугун широко используется при производстве изделий различного назначения. Главные качества чугуна – дешевизна, хорошие литейные качества, прочность и твёрдость.

Чугун используется там, где необходимо получить детали сложной формы и достаточной прочности. Например – станины станков, корпусные детали или художественные чугунные ограды.

Всем хорошо известны художественные украшения набережных Санкт-Петербурга, выполненные из чугунного литья. Не менее красиво оформлены ажурные литые ворота Зимнего дворца, а также другие памятники.

В автомобильной промышленности из чугуна получают блоки цилиндров двигателей внутреннего сгорания (на современном производстве используют чугун с вермикулярным графитом), а также коленчатые валы дизельных двигателей.

Чугун широко используется в сантехническом оборудовании – из чугуна делают ванные, раковины и кухонные мойки, а также отопительные радиаторы, трубы и фитинги.

Например, ванные из чугуна очень ценятся знатоками за их надёжность, прочность и неприхотливость в эксплуатации. Такие ванные могут служить десятилетиями, сохраняя первоначальный вид без изменений.

Литьё с последующим фрезерованием

Основная масса изделий из чугуна производится литьём с последующей обработкой резанием (фрезерованием).

Например, массивная станина станка отливается в форму, имеющую невысокую точность. После получения отливки ответственные части станины обрабатываются дополнительно, при помощи фрезерования, для получения высокой точности и отличного качества поверхности.

Такими местами, требующими дополнительной обработки, обычно являются – плоскости, отверстия, посадочные места для присоединения шпинделя и других деталей будущего станка и т.д.

Фрезы для обработки чугуна

Для качественной и производительной обработки чугун должен обрабатываться с соблюдением требуемых режимов резания, качественными фрезами. Какие фрезы и режимы фрезерования выбирать – желательно уточнять у специалистов.

Какие фрезы и режимы фрезерования выбирать – желательно уточнять у специалистов.

Получить консультацию можно, позвонив по телефону 8 (499) 653-52-64, либо отправив сообщение со специальной страницы нашего сайта. Получение консультации – гарантируется!

Только надёжные концевые фрезы – девиз нашей компании! С наилучшими пожеланиями, компания CNC Motors.

cncmotors.ru

Жидкотекучесть чугуна

Жидкотекучесть чугуна

Высокая жидкотекучесть чугуна, как показали современные исследования, определяют не только его способность заполнять форму и воспроизводить самые тонкие ее очертания, но также, способствует хорошему питанию отливок и беспрепятственному удалению газов из металла, что уменьшает опасность получения пороков (усадочных и газовых раковин, пористости, горячих трещин и т. д.).

Экспериментально жидкотекучесть определяется измерением пути, проходимого металлом в форме (рис. 77). Аналитическое определение жидкотекучести очень сложно, так как оно зависит от многих факторов: физических свойств металла, условий теплопередачи, конструкции отливки, технологии форм и т. д. Поэтому формулы, предложенные для определения жидкотекучести, имеют приближенный и качественный характер. Например, формула Ю. А. Нехендзи в несколько измененном виде представляется следующим образом:

д. Поэтому формулы, предложенные для определения жидкотекучести, имеют приближенный и качественный характер. Например, формула Ю. А. Нехендзи в несколько измененном виде представляется следующим образом:

(73)

Где v — средняя скорость движения металла в форме, t м/сек; τ — время течения; R — приведенная толщина отливки или пробы на жидкотекучесть.

Рис. 77. Пробы на жидкотекучесть.

а — спираль; б — проба; в — брусок; г — гребешок; д — пластины.

d — уд. вес металла, г/см3; k — коэффициент теплоотдачи, кал/см/сек °С; с — теплоемкость металла, кал/2 °С; tж — t0 — перегрев над температурой нулевой текучести; m — относительное количество твердой фазы, при котором наступает нулевая текучесть; I — скрытая теплота кристаллизации, кал/г; tм — tф — переменная разность температур между металлом и формой;

k и k1 — коэффициенты пропорциональности.

Согласно этой формуле, жидкотекучесть чугуна (X) тем выше, чем больше скорость движения металла в форме (v)1, чем больше его теплосодержание по отношению к температуре нулевой текучести (dc(t — t 0) + dmL), чем больше приведенная толщина отливки (R) и тем меньше интенсивность отвода тепла через форму (α (tм — tф). При этом главную роль играет период движения металла в форме до достижения температуры ликвидуса. Жидкотекучесть же в периоде кристаллизации имеет относительно небольшое значение, в особенности при высоких температурах заливки и нормальном давлении.

При этом главную роль играет период движения металла в форме до достижения температуры ликвидуса. Жидкотекучесть же в периоде кристаллизации имеет относительно небольшое значение, в особенности при высоких температурах заливки и нормальном давлении.

Как видно из формулы (73), жидкотекучесть определяется в основном условиями теплообмена между металлами и формой. Изменение физических свойств жидкого чугуна, его вязкости и поверхностного натяжения, оказывает значительно меньшее влияние на жидкотекучесть, чем условия теплопередачи. Динамическая вязкость чугуна, как и большинства других металлов, сравнительно мало отличается от вязкости воды, но значительно отличается от вязкости шлаков:

Это приводит к соответствующему увеличению числа (критерия) Peйнольдса:

Re = v/у = 4 R v/у (74)

где v — средняя скорость движения металла в канале; у – коэффициент кинематической вязкости; D — диаметр круглого канала или, в общем виде, учетверенный гидравлический радиус (4R)1.

С увеличением числа Рейнольдса связано уменьшение потерь при движении металла. Таким образом, уменьшение коэффициентов вязкости увеличивает, при прочих равных условиях, число Рейнольдса и повышает жидкотекучесть чугуна. Однако это в полной мере справедливо, главным образом, для ламинарного потока, который практически никогда но осуществляется при движении чугуна в форме.

Действительно, ламинарный поток, как известно возможен при Re < Reкp

.Принимая для чугуна, как и для других жидкостей Reкр равным 2360, определим критическую скорость движения чугуна в форме:(75)

Рис. 78. Вязкость серого (сплошные линии) и белого (пунктирные линии) чугунов.

Легко подсчитать, что даже в самых тонкостенных отливках при R = 0,125 см (толщина стенки 2.5 мм) критическая скорость движения составляет только 13,5 — 27,0 см/сек, что значительно меньше обычной фактической скорости.

Рис. 78. Вязкость серого ( сплошные линии) и белого (пунктирные линии) чугунов.

При турбулентном же движении зависимость потерь от числа Рейнольдса выражается в сравнительно небольшой степени. Поэтому изменение вязкости чугуна оказывает па жидкотекучесть ограниченное влияние.

Величина коэффициентов вязкости зависит от многих факторов и прежде всего, конечно, от температуры и состава жидкого чугуна. Как покапывают литературные данные (рис. 78), вязкости чугуна уменьшается с повышением температуры и содержания углерода, причем у серого чугуна она больше, чем у белого. Это объясняется большим количеством субмикроскопических включений графита в сером чугуне и подтверждается тем, что при выдержке жидкого чугуна. При постоянной температуре скорость его уменьшается (графит переходит в раствор). По этой причине модифицирование чугуна путем присадки ферросилиции увеличивает вязкость.

Рис. 79. Влияние углерода, кремнии, марганца, серы и фосфора на относительную вязкость жидкого чугуна.

а — при постоянном перегреве; б — при постоянной температуре.

Выдержка жидкого чугуна после модифицирования, наоборот, способствует удалению или растворению включений и уменьшает вязкость. Влияние элементов на вязкость чугуна изучено в очень малой степени. Имеющиеся литературные данные показывают, что кремний, марганец и фосфор уменьшают вязкость чугуна, если вести испытание при одинаковом перегреве над ликвидусом (рис. 79, а). Тем более, конечно, и еще резче уменьшается вязкость е повышением концентрации этих элементов, если делать сравнение при постоянной температуре рис. 79, так как при этом понижается температура ликвидуса и, следовательно, повышается относительный перегрев над ликвидусом. Сера наоборот, повышает вязкость чугуна. Что касается поверхностного натяжения жидкого чугуна, то оно сравнительно велико и согласно И. Л. Кукину н Ю. Л, Клячко, Зауэрвальду и др. повышается с температурой (по крайней мере в исследованном интервале:

При уменьшении содержания углерода до 2.2% поверхностное натяжение чугуна увеличилось до 1500 при 1420°.

h = 2τ/rd = 2×1/r × 6.9 = 0.3/r (76)

где r — радиус канала; d — уд. вес жидкого чугуна, принятый равным 6,9 г/см3, τ — поверхностное натяжение, принятое равным 1000 дин/см ~ 1 г/см. Для обычных толщин отливок добавочный напор не играет, следовательно, значительной роля, и только при заполнении острых граней или углов высокое поверхностное натяжение может представить большое препятствие. Существенное влияние в этом отношении может оказать сманивание мета ялом стенок формы и стержней, что определяется силами взаимодействия между чугуном и формовочной смесью.

Таким образом, влияние поверхностного натяжения на жидкотекучесть чугуна весьма ограничено. Гораздо большее значение имеют оксидные пленки или включения в чугуне, представляющие уже серьезные препятствия для течения металла.

а) Влияние температуры заливки. С повышением температуры заливки увеличиваются теплосодержание, а следовательно, и жидкотекучесть чугуна. Влияние этого фактора настолько велико, что температура заливки является главной переменной, изменением которой достигается необходимая жидкотекучесть чугуна для заполнения разных форм.

В среднем можно принять, что при повышении температуры заливка на 10°, длина спирали сечением 50 мм увеличивается на 4 см. Такая зависимость между жидкотекучестью и температурой подтверждается большинством исследований. При этом в некоторых случаях, как то впервые показал Ю. А. Нехеидзи, обнаруживается закономерная тенденция к уменьшению влияния температуры по мере увеличения перегрева (рис. 80, кривая 2).

Такая зависимость между жидкотекучестью и температурой подтверждается большинством исследований. При этом в некоторых случаях, как то впервые показал Ю. А. Нехеидзи, обнаруживается закономерная тенденция к уменьшению влияния температуры по мере увеличения перегрева (рис. 80, кривая 2).

С уменьшением температуры заливки жидкотекучесть падает. Это особенно заметно при понижении температуры ниже ликвидуса вследствие выделения твердой фазы в интервале кристаллизации. По той же причине падает жидкотекучесть чугуна при температурах, близких к ликвидусу, в результате образования зародышей на основе колебания плотности и температур в жидком чугуне.

Рис. 80. Влияние температуры заливки на жудкотекучесгь чугуна.

1 — Гиршович; 2 — Нехеидзи и Хахалин; 3 — Циглер; 4 – Эндрю.

б) Влияние состава чугуна. Исследования А. А. Бочвара и др. ясно доказали связь между жидкотекучестью сплава и его положением на диаграмме состояния. Максимальная жидкотекучесть чугуна при постоянном перегреве над ликвидусом (истинная жидкотекучесть по терминологии Ю, А. Нехендзи) соответствует эвтектическому составу. Такая зависимость объясняется характером первичной кристаллизации. Чугун с большим интервалом затвердевания склонен к более развитой дендритной кристаллизации. Образующиеся на стенках

Нехендзи) соответствует эвтектическому составу. Такая зависимость объясняется характером первичной кристаллизации. Чугун с большим интервалом затвердевания склонен к более развитой дендритной кристаллизации. Образующиеся на стенках

Кроме того, они способствуют более интенсивному теплоотводу. Поэтому достаточно уже 10 — 20% твердой фазы, чтобы течение чугуна стало невозможным, в то время как в эвтектическом чугуне значение коэффициента т в формуле (73) достигает 30%. В связи с этим малоуглеродистый чугун, располагающийся близко к границе между сталью и чугуном (около 2,0% С), характеризуется минимальной истинной жидкотекучестью. Наоборот, эвтектический чугун отличается наибольшей истинной жидкотекучестью. Тем более, следовательно, велика так называемая практическая жидкотекучесть эвтектического чугуна (жидкотекучесть при постоянной температуре), так как с приближением к эвтектическому составу температура ликвидуса понижается и относительный перегрев над ликвидусом увеличивается. Поэтому многие исследования показывают, что углерод, кремний, фосфор и марганец повышают практическую жидкотекучесть в до эвтектическом чугуне и понижают ее в за эвтектическом чугуне (рис. 81). Ошибочно думать, что для повышения жидкотекучести можно беспредельно увеличивать концентрации углерода, кремния и фосфора. Оптимальная жидкотекучесть получается при эвтектическом составе. Свыше эвтектического содержания углерода, кремния и фосфора жидкотекучесть падает.

Поэтому многие исследования показывают, что углерод, кремний, фосфор и марганец повышают практическую жидкотекучесть в до эвтектическом чугуне и понижают ее в за эвтектическом чугуне (рис. 81). Ошибочно думать, что для повышения жидкотекучести можно беспредельно увеличивать концентрации углерода, кремния и фосфора. Оптимальная жидкотекучесть получается при эвтектическом составе. Свыше эвтектического содержания углерода, кремния и фосфора жидкотекучесть падает.

Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна.

Как видно из рис. 81, не все эвтектические чугуны характеризуются одинаковые жидкотекучестью. Например, с увеличением содержания кремния в эвтектических чугунах жидкотекучести падает, а с увеличением содержания фосфора переходит через минимум, соответствующий составу 4% и 1% р. Поэтому для получения наибольшей жидкотекучести кажется целесообразным пользоваться эвтектическим чугуном с максимальным содержанием углерода, в особенности при высоких температурах заливки. Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна

Рис. 81. Влияние углерода, кремния, фосфора и марганца на практическую жидкотекучесть чугуна

При низких температурах заливки высокое содержание фосфора в эвтектическом чугуне может оказаться более благоприятным, чем соответствующее количество углерода, так как фосфор понижает эвтектическую температуру. Кроме того, фосфор понижает вязкость чугуна и повышает смачиваемость металлом Стенок формы, вследствие чего получаются более острые грани на отливках. Поэтому для тонкого и художественного литья пользуются чугуном с повышенным содержанием фосфора (до 1.0%).

Следует отметить, что с увеличением содержания кремния в чугуне наблюдаются два максимума (0,3 и 0.75%) и два минимума (0,5 и 0,95%) на кривых практической жидкотекучести (рис. 81), Эти аномалии не получила еще должного объяснения и нуждаются в подтверждении. При очень высоком содержании кремния (6-18%) жидкотекучесть чугуна снижается вследствие образования большого количества включений и спели в чугуне. Все же при эвтектическом составе и этот чугун обладает еще достаточно хорошей жидкотекучестью, обеспечивающей заполнение сравнительно тонкостенных отливок.

Влияние марганца аналогично влиянию кремния и фосфора, но значительно меньше по интенсивности. При наличии же высокого содержания серы марганец, образуя, резко понижает жидкотекучесть чугуна, что приводит к большому браку по недоливам и спаям.

В отношении влияния серы на жидкотекучесть маломарганцовистого чугуна существует мало систематических исследований. Практические наблюдения и некоторые литературные данные убедительно говорят о повышении вязкости и понижении жидкотекучести чугуна с увеличением содержания серы свыше 0,18%.

Сведения о влиянии легирующих элементов на жидкотекучесть чугуна чрезвычайно скудны и ограничиваются, главным образом, качественной оценкой. Исследования П. Г. Петрова установили, что никель не оказывает заметного влияния на жидкотекучесть. В противоположность никелю, медь действует на жидкотекучесть чугуна явно положительно. Хром же понижает жидкотекучесть, в особенности при содержании свыше 1%.

Это влияние хрома объясняется повышением температура ликвидуса в хромовом чугуне и образованием оксидных пленок. Также неблагоприятно действует молибден, ванадий, алюминий и др. Однако при малых концентрациях влияние этих элементов на жидкотекучесть чугуна мало заметно.

Также неблагоприятно действует молибден, ванадий, алюминий и др. Однако при малых концентрациях влияние этих элементов на жидкотекучесть чугуна мало заметно.

в) Влияние жидкого состояния чугуна. Жидкое состояние чугуна также оказывает некоторое влияние на его жидкотекучесть. Так, например, некоторые исследования показывают, что с увеличением температуры перегрева чугуна жидкотекучесть его повышается даже в том случае, когда температура заливки остается без изменения. Объяснение этого явления следует искать в растворении всякого рода микроскопических и субмикроскопических твердых фаз (в том числе графита) при увеличении перегрева чугуна, что приводит к повышению жидкотекучести. Таким образом, температура перегрева чугуна действует в том же направлении, что и температура заливки.

Рис.82. Влияние температуры перегрева и заливки чугуна на жидкотекучесть.

1 — температура перегрева 1650 ,температура заливки 1540; 2 — температура перегрева 1540 , температура заливки 1540; 3 — температура перегрева 1540, температура заливки 1430; 4 — температура перегрева 1430, температура заливки 1430.

По той же причине модифицирование, повышая вязкость жидкого чугуна, несколько понижает его жидкотекучесть. Например, в некоторых исследованиях было обнаружено, что при присадке длина спирали при измерении жидкотекучести уменьшилась с 62 до 46 см. С другой стороны, присадка соды или сложных модификаторов увеличивает жидкотекучесть, если при этом не происходит понижения температуры. Это объясняется очищением металла от включении благодаря образованию легкоплавких соединений.

Так как «наследственные» свойства чугуна определяются устойчивым содержанием газов и неметаллических включения я формой графита в исходных материалах, то естественно, что и жидкотекучесть чугуна определяется в известной мере происхождением сырых материалов. Так, например, в исследованиях П, П. Берга и Н. В. Димитриева было найдено.

Эти данные, однако, нельзя рассматривать как постоянные. При изменении условий плавки изменяется и жидкотекучесть чугуна. Всякое увеличение количества газов и включений, а также укрупнение выделений графита в шихтовых материалах, уменьшают жидкотекучесть. Точно так же и многократный переплав чугуна в вагранке, как показали П. П. Берг и Н. В. Димитриев, может привести к уменьшению его жидкотекучести вследствие насыщения металла газами и включениями:

Точно так же и многократный переплав чугуна в вагранке, как показали П. П. Берг и Н. В. Димитриев, может привести к уменьшению его жидкотекучести вследствие насыщения металла газами и включениями:

По той же причине увеличение содержания стали в шихте уменьшает жидкотекучесть чугуна даже в том случае, когда состав металла (судя по обычному химическому анализу) остается без изменения. Наоборот, плавка на древесноугольном, а также на специально перегретом в жидком состоянии чугуне повышает жидкотекучесть.

Согласно исследованиям Ю. А. Шульте на заводе «Коммунар» присадка руды в электропечь для создания окислительного характера шлаков с целью ошлакования включений кремнезема в металле повышает жидкотекучесть и необходима для хорошего заполнения тонкостенных отливок.

г) Влияние технологии формы. Жидкотекучесть чугуна определяется в значительной мере конструкцией отливки, сопротивлением формы и тепло-физическими константами ее материала. Очевидно, что факторы, повышающие сопротивление движению металла в форме и ускоряющие охлаждение, уменьшают время его течения и понижают жидкотекучесть.

Исследования автора показали, что с повышением влажности формовочной смеси до 6% и содержания угля до 7% жидкотекучесть чугуна сначала увеличивается, а затем падает (рис. 83) и заливки чугуна на жидкотекучесть.

Рис. 83. Влияние влажности и содержания угля в формовочной смеси на жидкотекучесть малокремнистого чугуна.

Благоприятное влияние небольших добавок влаги и угля объясняется созданием паровой пли газовой рубашки между металлом и стенками формы. По этой же причине, как показали В.И.Фундатор и М. М. Левин, жидкотекучесть повышается при покрашенной графитом форме, при добавке мазута (до 2%) в формовочную смесь и при применении припылов. При большой же влажности формовочной смеси или высоком содержании в ней газ отвори их веществ жидкотекучесть чугуна резко понижается вследствие обильного парообразования, что не только ускоряет охлаждение чугуна, но и повышает сопротивление его движению в форме.

Состав формовочных смесей влияет также на поверхностное натяжение чугуна и способность его давать острые грани на отливках. В этом отношении оказываются полезными органические добавки всякого рода, вследствие чего формовка в стержнях дает хорошее заполнение тонких сечений и ясные очертания на отливках.

В этом отношении оказываются полезными органические добавки всякого рода, вследствие чего формовка в стержнях дает хорошее заполнение тонких сечений и ясные очертания на отливках.

С другой стороны, применение металлических форм, как это видно из некоторых литературных данных (рис. 84), значительно уменьшает жидкотекучесть чугуна вследствие повышенной теплоотдачи. Подогрев же формы действует, как показали опыты Н. Н. Рубцова и др., в обратном направлении. Некоторое влияние на жидкотекучесть имеет также гидростатический напор. Опыты показали, что повышение высоты стояка на 100 мм увеличивает длину спирали сечением 50 мм2 с 200 до 250 см. Согласно же исследованиям автора, увеличение гидростатического напора до 180 мм повышает жидкотекучесть чугуна; дальнейшее увеличение напора действует уже в обратном направлении вследствие охлаждения металла при движении по длинному стояку. Однако такое образование максимума характерно только для тонких сечений, в том числе для проб на жидкотекучесть, когда количество металла, заполняющее собственно форму, мало по сравнению с металлом литниковой системы. В других условиях стояк успевает хорошо прогреться и не действует столь отрицательно на жидкотекучесть. Поэтому во многих случаях пользуются повышением напора для лучшего заполнения формы и для уменьшения брака по недоливу и спаям на тонкостенных чугунных отливках.

В других условиях стояк успевает хорошо прогреться и не действует столь отрицательно на жидкотекучесть. Поэтому во многих случаях пользуются повышением напора для лучшего заполнения формы и для уменьшения брака по недоливу и спаям на тонкостенных чугунных отливках.

Жидкотекучесть может быть значительно повышена также путем применения высоких давлений, как это имеет место при литье под давлением. В этом случае хорошее заполнение формы и получение ясных очертаний обеспечивается и при пониженной температуре заливки, в том числе даже в интервале кристаллизации.

Наконец, следует отметить, что немалое влияние на жидкотекучесть чугуна имеет сечение питателей. Опыты автора показали, что между жидкотекучестью и сечением питателя существует следующая зависимость:

γ = k√Fn (77)

Рис. 84. Сравнительная жидкотекучесть чугуна с разным содержанием кремния и марганца при заливке в песочные и металлические формы.

Таким образом, жидкотекучесть чугуна является функцией многих переменных, характеризующих металл, форму и условия заливки. Ввиду сложности этой зависимости, она не поддается пока точному математическому расчету. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основе опыта и практических соображений можно, например, рекомендовать:

Ввиду сложности этой зависимости, она не поддается пока точному математическому расчету. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основе опыта и практических соображений можно, например, рекомендовать:

кованого железа | металлургия | Британика

кованые перила

Смотреть все СМИ

- Ключевые люди:

- Уильям Фэйрберн

- Похожие темы:

- обработка железа штрафовать

См. весь связанный контент →

кованое железо , одна из двух форм, в которых железо получают плавлением; другой — чугун ( кв.в. ). Кованое железо представляет собой мягкую, пластичную, волокнистую разновидность, которая производится из полурасплавленной массы относительно чистых железных глобул, частично окруженных шлаком. Обычно он содержит менее 0,1% углерода и 1-2% шлака. Для большинства целей он превосходит чугун, который слишком тверд и хрупок из-за высокого содержания углерода. Еще в древности первое железо выплавляли непосредственно из железной руды путем нагревания последней в горне с древесным углем, который служил и топливом, и восстановителем. Затем смесь восстановленного железа и шлака, еще горячую, удаляли в виде куска и обрабатывали (обрабатывали) молотком, чтобы удалить большую часть шлака и сварить железо в связную массу.

Для большинства целей он превосходит чугун, который слишком тверд и хрупок из-за высокого содержания углерода. Еще в древности первое железо выплавляли непосредственно из железной руды путем нагревания последней в горне с древесным углем, который служил и топливом, и восстановителем. Затем смесь восстановленного железа и шлака, еще горячую, удаляли в виде куска и обрабатывали (обрабатывали) молотком, чтобы удалить большую часть шлака и сварить железо в связную массу.

В Европе было обнаружено, что кованое железо можно производить косвенным путем из чугуна, выплавленного в доменной печи. Один из наиболее широко используемых таких непрямых методов, называемый процессом лужения, был разработан Генри Кортом из Англии в 1784 году. Он заключался в плавлении чугуна в полой печи с последующим перемешиванием его стержнем, чтобы углерод в отлитом металле был удален. удаляются окислительными газами печи. По мере удаления углерода доля твердого обезуглероженного железа постепенно увеличивалась, и полученную густую смесь металла и шлака затем пропускали через отжимной пресс, который удалял большую часть избыточного шлака и формировал грубый цилиндр для последующей прокатки в более чистую форму. товар.

товар.

Дополнительные сведения по этой теме

металлоконструкции: железо

Кованое железо — это тип металлоконструкций, которые выковываются на наковальне. Производственного сходства с чугуном, залитым в…

нет. Кованое железо стало вытеснять бронзу в Малой Азии во 2-м тысячелетии до н.э.; его использование для инструментов и оружия было установлено в Китае, Индии и Средиземноморье к 3 веку до н.э. Главным преимуществом железа была просто его гораздо большая доступность в природе, чем у меди и олова. Кованое железо продолжало использоваться для изготовления орудий мира, а также оружия и доспехов войны на протяжении многих веков. В 1920 века он начал появляться в строительстве, где его прочность на растяжение (сопротивление растяжению) делала его превосходящим чугун для горизонтальных балок. Изобретение бессемеровского и мартеновского процессов привело к вытеснению кованого железа сталью в конструкционных целях. Использование кованого железа в 20 веке было в основном декоративным.

Кованые перила, двери, балконы, решетки и другое внешнее оборудование изготавливались вручную с давних времен; европейское Средневековье было особенно богато изделиями из кованого железа ручной работы. Особого внимания заслуживают церковные ширмы XV–XVI вв., а также декоративные бронежилеты того же периода.

Эта статья была недавно пересмотрена и обновлена Эми Тикканен.

чугун | металлургия | Британика

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- В этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Обзор за неделю

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica.

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — это главный ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.