Когда снимать опалубку после заливки бетона летом: правила и критерии выбора

Климатические условия России таковы, что тёплый сезон длится не так уж и долго. Это вынуждает строителей тщательно планировать летний сезон, чтобы успеть выполнить максимальный объем работ. Важно точно знать, когда снимать опалубку после заливки бетона летом. Каждый день на счету, но торопиться с демонтажом опасно, так как можно испортить всю работу и потерять время впустую. Читайте до конца, и вы сможете избежать недопустимых ошибок, получить надёжный и качественный фундамент или другие конструкции.

Бетонная отливка в опалубкеИсточник nwpskov.ruЧто такое опалубка

Бетон, готовый к заливке, представляет собой полужидкую субстанцию, вязкость которой немногим выше, чем у густой сметаны. Для того, чтобы он сохранял заданную форму до момента затвердения, требуется специальная съёмная конструкция, внутренний объем которой обеспечивает нужные размеры и конфигурацию отливки.

После того, как отливка затвердеет, опалубку разбирают и удаляют из траншеи. Начинающие строители, не имеющие должной подготовки, плохо представляют себе, когда снимать опалубку после заливки бетона. Многие считают, что это можно делать сразу после первичного схватывания отливки, полагая, что материал «сам дойдёт». Это ошибочное мнение, которое может вызвать массу нежелательных последствий.

Опалубка, готовая к приёму бетонаИсточник mycdn.meПроцесс созревания бетона

Кристаллизация отливки – это сложный процесс. Большинство неопытных пользователей считает, что созревание массива аналогично засыханию комка глины, представляющему обычное испарение воды. Однако, необожжённую глину можно снова размочить и привести в прежнее состояние.

Процесс протекает поэтапно:

- Схватывание. Это изменения в материале, которые происходят в первые часы после заливки.

- Набор прочности. Этот этап гораздо более длительный. Некоторые специалисты считают, что его окончательное завершение наступает через несколько лет. Когда говорят, что бетон полностью созрел, имеют в виду достижение марочной прочности в 95-98 %, но химические процессы в нем будут происходить ещё долго.

Для того, чтобы определить, при какой прочности бетона можно снимать опалубку, надо учесть особое свойство жидкого бетона, называемое тиксотропией. Его суть состоит в том, что для запуска процесса кристаллизации необходима полная неподвижность материала.

Пока его переливают, перевозят и всячески изменяют положение, схватывание не начнётся. Именно эта особенность позволяет доставлять материал в рабочем состоянии на довольно большие расстояния – во время движения миксер медленно вращается и не позволяет бетону начать схватывание. Мало того, даже во время схватывания ещё можно поправлять форму опалубки, если она просела или произошло выдавливание стенок. Но, после перехода во вторую стадию застывания, что-либо делать с отливкой становится бесполезно.

При изготовлении Ж/Б плит материал помещают в искусственно созданные условия с высокой температурой, влажностью и давлением. Процесс застывания сокращается до нескольких часов (от 6 до 10). На строительной площадке сказать однозначно, через какое время можно снимать опалубку после заливки бетона, сложно. На ход процесса влияет большое количество внешних факторов, приходится довольствоваться теми условиями, которые есть.

Перевозка бетона миксером обеспечивает сохранность материалаИсточник beton-499.На прочность бетона влияют:

- Наличие воды. Многие строители считают, что регулярный полив бетона во время застывания нужен для того, чтобы не было трещин. Однако, это не главная цель. Недостаток воды делает материал рыхлым, непрочным. Поэтому, первые недели отливку по нескольку раз в день поливают водой из шланга, обеспечивая её достаточное количество в материале.

- Температура. Чем она выше, тем активнее протекают химические реакции. Именно поэтому сушка бетона в естественных условиях требует разного времени выдержки – климат, погодные условия, перепады температуры в каждом регионе свои.

Как ни странно, объем отливки на ход процесса практического влияния не оказывает. Лабораторные испытания показали, что в равных условиях реакция протекает одинаково в маленьких образцах и массивных блоках. На стройплощадке, во время выдержки материала, можно регулировать только наличие воды. На остальные условия сушки повлиять невозможно. Поэтому, единственным надёжным критерием становится степень прочности, которую успел набрать бетон.

На остальные условия сушки повлиять невозможно. Поэтому, единственным надёжным критерием становится степень прочности, которую успел набрать бетон.

Когда можно снимать опалубку

Единственным показателем, позволяющим принимать решение о распалубке, является степень прочности материала. Ни один современный нормативный документ не уточняет, когда можно снимать опалубку с ленточного фундамента. Есть старый СНиП 3.03-87, который сегодня не действует. В нем указаны значения, при которых опалубку можно демонтировать. В частности, для ленточных фундаментов достаточно прочности в 50 %, для бетонных перекрытий требуется 70 %, а для длинных перекрытий (более 6 м) – 80 %.

Несмотря на то, что действие этого нормативного документа не продлили, приведённые данные вполне можно использовать в работе. Они подтверждены многолетней строительной практикой и не должны подвергаться сомнениям. Материал, достигший указанных значений марочной прочности, можно оставить без опалубки.

Они подтверждены многолетней строительной практикой и не должны подвергаться сомнениям. Материал, достигший указанных значений марочной прочности, можно оставить без опалубки.

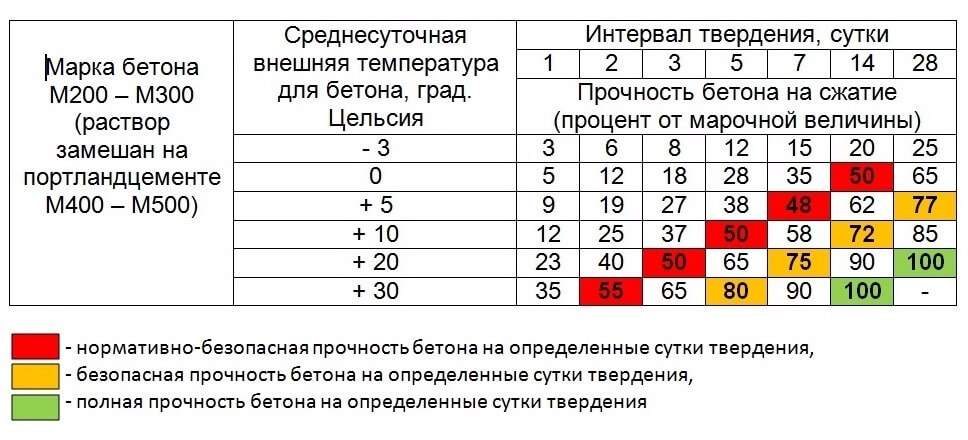

Однако, при строительстве частного дома определить процентное значение прочности сложно – чаще всего, просто нечем. Поэтому, приходится отталкиваться от времени выдержки материала. Расчёты и опытные испытания показали, что при температуре 0° бетон марок М200-М300 из (портландцемента марок М400-М500) набирает 50 % прочности за 14 дней. Этот же материал при температуре 30° набирает 50 % за 3 дня.

Имеется в виду не максимальное значение температуры в самое жаркое дневное время, а среднесуточный показатель. Это означает, что определить, когда снимать опалубку с фундамента, можно по существующим погодным условиям. Однако, на практике предпочитают не рисковать и выдерживают отливку в течение 2 недель. Торопиться с распалубкой опасно, так как всегда присутствуют дополнительные факторы, замедляющие процесс кристаллизации бетона.

Однако, на практике предпочитают не рисковать и выдерживают отливку в течение 2 недель. Торопиться с распалубкой опасно, так как всегда присутствуют дополнительные факторы, замедляющие процесс кристаллизации бетона.

Какой фундамент лучше: ленточный или монолитная плита и их особенности

Демонтаж опалубки

Распалубка – ответственная процедура, в ходе которой необходимо соблюдать максимальную осторожность. Перед заливкой внутреннюю полость застилают полиэтиленом. Открытые участки щитов смазывают специальными материалами, облегчающими отслоение опалубки от бетона.

Первым действием становится обрезка металлических креплений и удаление соединительных планок. Часто после этого щиты сами отходят от ленты. Если этого не происходит, используют деревянные клинья, которые вбивают между щитом и бетоном. Действовать надо предельно аккуратно, не допуская ударов но самому бетону.

Отсоединившиеся детали очищают и складируют до следующего использования. Возведение стен на фундаменте возможно только через 28 дней после заливки, но, после демонтажа опалубки можно выполнить гидроизоляцию и установку теплоизолятора.

Получить наглядное представление о демонтаже опалубки можно, посмотрев видео:

Как закрепить брус к фундаменту любого типа, чтобы он не отвалился

Коротко о главном

Если все работы правильно распланированы, за один летний сезон можно успеть полностью завершить все работы по созданию фундамента и приступить к возведению стен. Однако, способность распределить время наиболее эффективным образом зависит от особенностей материала и внешних условий (климат, погода и т.п.).

Созревание бетона – важный и ответственный процесс, который нельзя нарушать.

Необходимо строго соблюдать технологические требования и выдерживать положенные сроки. Фундамент – самая ответственная конструкция дома, и относиться к её изготовлению надо максимально внимательно.

Через сколько можно снимать опалубку после заливки бетона?

Вне зависимости от типа опалубки требуется установка вспомогательных компонентов, обеспечивающих устойчивость и жесткость конструкции при воздействии на неё наклонных и горизонтальных сил. Раскрепление опалубки – это обеспечение условий для надлежащего формирования бетонной отливки посредством установки конструкционных элементов, принимающих нагрузку.

Раскрепление опалубки

Нормативы на снятие опалубки

То, когда снимать опалубку после заливки бетона, чётко оговорено в СП и СНиП:

- Так, в СНиП по строительным конструкциям сказано, то сроки снятия опалубки зависят от протяжённости пролёта.

При пролёте протяжённостью менее 6 м демонтаж опалубки производится при достижении раствором 70-ти % от нормативной прочности. При пролёте более 6 м этот показатель должен составить 80 % от марочного значения.

При пролёте протяжённостью менее 6 м демонтаж опалубки производится при достижении раствором 70-ти % от нормативной прочности. При пролёте более 6 м этот показатель должен составить 80 % от марочного значения. - Решая, когда можно снимать опалубку, не учитывают предназначение и категорию здания или сооружения.

- При заливке раствора на буте или керамзитовой основе сроки снятия опалубки при бетонировании определяются по достижению раствором не менее половины прочности от нормируемого показателя. При этом предельная нагрузка на основание не более 3,5 МПа.

- В строительных нормативах Германии снятие опалубки с перекрытия и других несущих конструкций разрешается через трое суток после трамбовки раствора.

Каркас для ленточной опорной конструкции

Возведение тяжелых зданий нуждается в обустройстве надежной опорной конструкции. Для этих целей оптимально подходит ленточный фундамент. Единого алгоритма как правильно сделать каркас под заливку бетона не существует. Каждый мастер вносит свои корректировки. Приведем один из множества возможных вариантов. Для изготовления использовались доски обрезные 2 сорта толщиной 25 мм.

Каждый мастер вносит свои корректировки. Приведем один из множества возможных вариантов. Для изготовления использовались доски обрезные 2 сорта толщиной 25 мм.

Работа начинается с подготовки щитов, размеры которых ориентированы на глубину и длину траншеи. Избегайте громоздких габаритов, лучше сделать элементы опалубки, не превышающие в длину 3-4 м. Для соединения щитов подойдут эти же обрезные доски или рейки, тонкие рейки фиксируются ребром.

Замечание! По вопросу использования крепежных деталей среди мастеров не угасает полемика. Для одних удобней и дешевле пользоваться гвоздями, другим практичней и быстрей скрепить щиты саморезами.

Следующий этап оформления опалубки для монолитного фундамента – монтаж щитов в траншею. Для этого потребуются угловые подпорки и колышки для вбивания в грунт. Подпорки правильно сделать двухсторонние с промежутком 0,5-0,7 м. Избежать смещения опалубки во время крепления поможет установка между параллельными щитами распорок, которые впоследствии остаются в фундаменте.

Колышки располагаются по углам траншеи, между ними натягивается веревка. Ее высота превышает часть будущего фундамента, возвышающегося над землей. Затем идет установка остальных колышек. После монтажа одного ряда щитов опалубки, они закрепляются колышками. Со вторым рядом поступают аналогичным образом. Обязательно сверяются все разметки фундамента.

В качестве горизонтальных распорок между щитами опалубки применяются пластиковые трубки, металлические прутья или деревянные рейки. Промежуток между распорками составляет 1 м, они не подвергаются распирающей силе залитого фундамента, а только облегчают монтажный процесс опалубки.

После определения требуемой ширины в верхней части каркаса, щиты соединяются между собой рейками, чтобы предотвратить деформацию конструкции. Максимальный промежуток между рейками – 0,5 м. Если высота наземной части фундамента превышает 50 см, доски опалубки через две связываются между собой. Затем концы проволоки закрепляются на внешних вертикальных стойках.

Совет! Правильно сделать скручивание с небольшим натяжением. Это обеспечит цокольной части фундамента ровные стены.

В процессе демонтажа опалубки проволока отрезается и остается в фундаменте. Для установки подпорок на щит прибивается короткий брусок для упора. Нижней частью подпорки опалубки упираются в колышки. Места стыков щитов обязательно поддерживаются подпоркой.

В опалубке, расположенной над поверхностью земли, устанавливаются отрезки труб ПВХ. После заливки фундамента они будут выполнять функцию вентиляционных продухов или служить для прокладки коммуникаций. При отсутствии труб сделать технические отверстия можно с помощью деревянных коробов, которые впоследствии из фундамента уберутся.

На заключительном этапе основательно проверяется прочность установки опалубки. Даже при значительном механическом воздействии она не должна шататься. После устранения всех недочетов можно переходить к заливке фундамента.

Факторы, влияющие на показатель прочности

- Время застывания бетона в опалубке зависит от состава раствора.

Так, силикат кальция и алюминат кальция в составе бетона ускоряют процесс его застывания.

Так, силикат кальция и алюминат кальция в составе бетона ускоряют процесс его застывания. - При определённых температурных условиях срок снятия опалубки с фундамента и других конструкций может меняться. Чем выше температурные показатели воздуха, тем скорее созревает бетонный раствор. Так, при температуре внешней среды +30°С бетонная масса наберёт 80 % от нормируемой прочности за 5 дней. А при показателях не выше +3°С опалубочные щиты можно демонтировать через 28 дней. Решая, когда можно снимать опалубку при бетонировании, учитывают среднесуточные температурные показатели, а не её наибольшее значение.

- Соблюдение технологического процесса выдержки бетонной смеси. Чтобы ускорить сроки созревания бетона, необходимо периодически смачивать бетонную поверхность водой. Также бетон накрывают плёнкой из полиэтилена. Проведение любых монтажных работ на несозревшем бетоне запрещено. В принципе, демонтаж опалубки ленточного фундамента можно производить при достижении раствором половины нормируемой прочности, но монтажные работы разрешено вести только с момента достижения раствором не менее 80 % от нормируемого показателя прочности.

- То, через сколько снимать опалубку с бетона, во многом зависит от состава наполнителя. Так, время схватывания бетона может в разы сократиться при использовании в смеси для фундамента следующих наполнителей: щебень, бут, керамзит.

Технологические особенности стальных распорок

Защитить современную щитовую опалубку от ветровой нагрузки, а также обеспечить устойчивость к пространственному отклонению, обусловленному давлением бетонной смеси, способны прочные, многосегментные или односегментные, стальные распорки. В зависимости от погодных условий и типа опалубки может варьироваться частотный показатель установки подпорок – чем уже шаг, тем надежнее фиксация опалубки.

Основой стальной распорки является анкерный болт, именно на него приходится основная нагрузка. Существует несколько вариантов исполнения стальных распорочных стержней, они могут отличаться по длине и диаметру, быть резьбовыми или гладкими. От данных показателей зависит максимальное значение воспринимаемой нагрузки, а также сфера применения.

Стандартный анкерный болт для опалубки, произведенный на заводском оборудовании, способен выдержать нагрузку до 250 кН.

Являясь многоразовым компонентом, распорный стержень крепится на профиль опалубки при помощи стального стержня и защищается от сдавливания дистанционной трубой с наконечником в виде конуса. Также, каждая распорка оснащена фиксатором – стальным стержнем, препятствующим деформации анкерного стержня при сдавливании последнего. Основной задачей фиксатора является удержание компонентов опалубки на оптимальном расстоянии.

Раскрепление щитов опалубки стальными стержнями: 1 – анкер; 2 – тяж; 3 – стальной стержень

Материалом для изготовления фиксатора расстояния может служить пластмасса или цемент волокнистого вида. В большинстве случаев они представляют собой полые кожухи с внутренним сечением от 5 кв.см и более. При недостатке прочности кожуха, в виду малого сечения, могут применяться дополнительные пластмассовые конусы, надеваемые на концы стержней.

Для предотвращения выгибания фиксатора его сечение выполнено в звездчатой, шестиугольной или круглой форме. Дополнительно могут применяться гидрофобные прокладки, в тех случаях, когда работа проходит в условиях повышенной влажности.

Влияние внешних условий

Основным критерием, через сколько можно снять опалубку с фундамента или когда снимать опалубку с плиты перекрытия, является влажность и температура окружающего воздуха, марка прочности бетонной смеси и концентрация жидкости в растворе.

Определить, когда можно снимать опалубку с фундамента, можно по таблице:

Когда снимать опалубку с перекрытия, во многом зависит от сезона. Так, оптимальное время года для изготовления бетонных конструкций – засушливая осень. Но за несколько недель очень сложно выполнить фундаментные работы и подготовить основание для стеновых конструкций, поэтому целесообразно залить основу дома осенью и оставить её на всю зиму, чтобы устоялась. Тогда летом вы можете быстро завершить строительство коробки дома.

При этом стоит помнить, что опалубочные конструкции не стоит оставлять на всю зиму, поскольку деревянные щиты могут разбухнуть от влаги и повредить бетонные конструкции, а металлические или пластиковые опалубочные системы могут украсть.

Ступенчатый фундамент: как сделать каркас

Периодически возникают ситуации, когда требуется формирование опорной конструкции ступенчатой формы. Конструкция опалубки ступенчатого фундамента зависит от возлагаемых на нее задач:

- Строительство здания ведется на склоне. Тогда каркас формируется уступами с учетом крутизны склона.

- Требуется сделать короб под столб, который обладает широким основанием, а каждый следующий уровень меньше предыдущего.

Ключевые моменты работы для обустройства фундамента, изображенного на фото выше:

- Выемка почвы осуществляется с нижней отметки вручную и проводится ярусами. Таким образом, каждый уступ сохранит под собой материковый грунт.

- Избежать осыпания земли между ступенями позволит укрепление вертикальной стенки щитами опалубки.

- Траншея под фундамент выкапывается поэтапно.

- Монтаж опалубки проходит в соответствии с проектными чертежами. Соблюдение размеров каждой ступени обязательно.

- Каркасы следует сделать сплошными. Каждый из них обладает распорками, торцевыми деталями, подкосами и усиливающими стойками, зафиксированными вертикально.

- Участки уступов оснащают несъемными щитами, которые подрезаются по высоте ленточного фундамента.

Чтобы сделать опалубку для опоры, изображенной на фото ниже, первоначально закрепляют угловые щитки и монтажные уголки.

Щитки фиксируют натяжными струбцинами, с помощью пружинных скоб они соединяются между собой. Затем на каркас первого уровня навешивают схватки следующего яруса. На завершающем коробе устанавливают опалубку стакана. Для проведения работ потребуется два человека.

Правила снятия опалубки

Демонтаж опалубки фундамента нужно начинать после того, как раствор наберёт необходимый процент от нормируемого показателя. Многие строители снятие опалубки с фундамента производят поэтапно, то есть в обратном порядке. Однако важно не забывать, что применять для демонтажа строительную технику строго запрещено, поскольку велика вероятность повреждения бетонной поверхности. Поскольку точно определить набор прочности бетоном невозможно, строители выжидают несколько дополнительных дней перед тем, как снять опалубку с фундамента.

Многие строители снятие опалубки с фундамента производят поэтапно, то есть в обратном порядке. Однако важно не забывать, что применять для демонтажа строительную технику строго запрещено, поскольку велика вероятность повреждения бетонной поверхности. Поскольку точно определить набор прочности бетоном невозможно, строители выжидают несколько дополнительных дней перед тем, как снять опалубку с фундамента.

Снятие опалубки после бетонирования выполняют с соблюдением следующих правил:

- Демонтаж туров, вышек, а также опорных балок лучше отложить на завершающий этап.

- Чтобы не пришлось говорить, не могу снять опалубку, все элементы необходимо смазать специальным составом для уменьшения схватывания с бетоном. Демонтаж щитов и стоечных элементов выполняют аккуратно, чтобы не повредить поверхность бетона и иметь возможность применять опалубочное оборудование повторно.

- Решив, когда снимать опалубку, работу ведут сверху вниз и в горизонтальном направлении.

При этом стоит помнить, что на углах сооружения бетонная смесь схватывается быстрее, поэтому крепёжные детали демонтируют сначала тут.

При этом стоит помнить, что на углах сооружения бетонная смесь схватывается быстрее, поэтому крепёжные детали демонтируют сначала тут. - Если вы будете точно знать, когда снимать опалубку с фундамента, то одновременно с процессом снятия опалубочных конструкций разрешено начинать вести монтаж других строительных элементов.

Запомните: если вы сомневаетесь или не знаете точно, через какое время можно снимать опалубку после заливки бетона, то соблюдайте интервал в 28 дней. Это стандартное время, за которое любой бетон набирает полную марочную прочность.

Если вы не знаете, через сколько снимать опалубку с фундамента или когда снимать опалубку перекрытия, то вы можете проконсультироваться у специалиста нашей компании. Для этого вам достаточно позвонить нам по указанному телефону.

Нюансы изготовления опалубки под столбчатый фундамент

Легкие постройки не нуждаются в обустройстве монолитной конструкции и могут довольствоваться установкой столбов в качестве опоры. Опалубка для столбчатого фундамента также бывает съемной и несъемной. В качестве несъемного материала применяют:

Опалубка для столбчатого фундамента также бывает съемной и несъемной. В качестве несъемного материала применяют:

- рубероид, форма которого сохраняется за счет арматурного каркаса;

- различные трубы: асбестоцементные, металлические, ПВХ.

Сделать каркас столбчатого фундамента своими руками можно из различных материалов. Наиболее востребованным вариантом являются доски толщиной до 40 мм (чаще достаточно 25 мм), ширина которых варьируется от 100 до 150 мм. Кроме этого, подойдет:

- ДСП;

- плотная ламинированная фанера, обладающая водоотталкивающими свойствами;

- стальные листы, из которых с помощью уголков на болтах формируется короб.

Алгоритм установки каркаса для столбчатой опорной конструкции намного проще подготовительного этапа заливки ленточного фундамента. Ключевые моменты процесса:

- Под столбы готовятся ямы соответствующих размеров.

- На дне обустраивается дренажная подушка.

Совет! Чтобы наземная часть столбчатого фундамента обладала гладкой поверхностью, доски следует ошкурить. Альтернативный подход – закрепить внутри деревянного короба с помощью степлера клеенку или полиэтилен.

Альтернативный подход – закрепить внутри деревянного короба с помощью степлера клеенку или полиэтилен.

- Первоначально по углам будущей опалубки с внешней стороны вбиваются бруски.

- Под них готовятся щиты, размеры которых соответствуют расчетам проектной документации.

- Короб опалубки и ранее вбитые бруски фиксируются между собой гвоздями или шурупами.

- Если будущие столбы обладают внушительными размерами, каркас необходимо дополнительно укрепить подпорками с внешней стороны или стянуть стенки короба между собой шпильками.

Монтаж опалубки проводится с неукоснительным соблюдением вертикального уровня столбчатой конструкции. Важно избежать наличия между досками щелей свыше 4 мм. Это спровоцирует утечку бетонного раствора и ухудшение прочности фундамента. Высота опалубки должна превышать уровень заливаемого бетонного раствора.

Приготовление и заливка жидкого бетона

Исходя из условий строительства, приготовление бетона для опалубки осуществляют различными способами:

Растворный узел

На строительстве крупных объектов, где постоянно нужен раствор, устраивают мобильный цех по его приготовлению. Смесь готовят автоматизированным способом.

Смесь готовят автоматизированным способом.

Дозаторы загружают в смесительную ёмкость цемент, песок, твёрдый наполнитель (обычно это щебень определённой фракции) и воду в пропорциях, соответствующих требуемой марке бетона. Готовый бетон для опалубки из бункера поступает в кузов автомашины.

Производитель работ даёт заявку, на которое время, какой марки нужна смесь и её количество. В назначенное время на стройплощадку автотранспортом доставляют бетонную смесь.

Автомиксер

Автомиксер или автобетоносмеситель представляет собой автомашину, оснащённую вращающимся барабаном. Барабан загружают всеми ингредиентами смеси. За время транспортировки от растворного узла до стройплощадки, смесь во вращающемся миксере достигает полной готовности, не теряя своей текучести.

На стройплощадке автомиксер с помощью насоса и рукава заливает в опалубку жидкую смесь. Если доступность к опалубке ограничена, автомиксер выгружает смесь в специальные бункера. Затем краном бункер доставляют к месту выгрузки.

Бетономешалка

Бетономешалку используют на строительстве небольших объектов. Вращающаяся груша обычной мешалки вмещает около 150 литров раствора.

Лопатами загружают в грушу цемент, песок, твёрдый наполнитель и воду в пропорциях, соответствующих марке бетона. Мешалка значительно сокращает затраты ручного труда. Не стоит загружать грушу бетономешалки на глазок.

Необходимо рассчитать, сколько потребуется полных лопат цемента, песка и щебня, вёдер воды на один замес. Это нужно, чтобы при каждом следующем замесе получать бетон одной и той же марки.

Ручной способ

Когда объём заливки совсем небольшой, например, при устройстве фундамента под сарай, теплицу, то готовят раствор ручным способом. В любой подходящей ёмкости лопатой перемешивают смесь.

Состав бетона для фундамента

Бетонная смесь любой марки состоит из четырех обязательных компонентов:

- цемента;

- воды;

- песка;

- щебня или гравия.

Подбирая ингредиенты для замешивания бетона, принимают во внимание следующие данные:

| Цемент | Является основой бетонной смеси благодаря высоким вяжущим свойствам. Заводы, производящие это вещество, предлагают цемент различных марок и модификаций. Добавки, вводимые в базовый состав на этапе производства, регулируют его морозоустойчивость, прочность, скорость твердения. В строительстве чаще всего используется портландцемент (ПЦ), который получают, примешивая к основным ингредиентам известняк. Существуют разновидности ПЦ, содержащие минеральные и полимерные добавки. Рекомендуемая марка цемента для частной застройки — М400 или ПЦ400. В итоге получится бетон марки М200. При использовании низкомарочного цемента фундамент будет обладать малой сопротивляемостью к нагрузкам и быстро придет в негодность.

|

| Вода | Единственным требованием к этому ингредиенту является чистота и отсутствие примесей. |

| Песок | Это основной заполнитель бетона, он влияет на правильное распределение внутреннего напряжения готового строительного материала. Поэтому к подбору песка нужно подходить ответственно, обращая внимание на процент примесей, фракцию, отсутствие органических частиц. Наиболее подходящим для получения качественной бетонной смеси считают речной песок. Его ключевыми характеристиками являются однородность и отсутствие глины в составе. Для строительных работ также применяют морской, карьерный и кварцевый песок. |

| Щебень и гравий | Для повышения плотности раствора туда добавляют горные породы с неровной поверхностью. К ним относятся гранит, гравий, известняк, шлак. В некоторых случаях используют вторичный материал: мелкие обломки кирпича, бетона, асфальта. Чтобы свести к минимуму образование воздушных пузырей между отдельными камнями и повысить сцепляемость компонентов бетона, применяют разные фракции наполнителя.  Чаще всего используют щебень размером от 8 до 70 мм в диаметре. Чаще всего используют щебень размером от 8 до 70 мм в диаметре. |

Смешивая указанные ингредиенты в определенных пропорциях и вводя в состав дополнительные вещества, получают простой или модифицированный бетон различных марок.

Добавки

Усиление тех или иных свойств бетона достигается путем введения специальных веществ. Добавки делятся на несколько категорий по принципу их действия на строительный материал:

| понижающие температуру замерзания. Включаются в состав, если работа по заливке бетона будет происходить при минусовой температуре воздуха. Делают его устойчивым к морозу и одновременно увеличивают прочность; |

| пластифицирующие, то есть повышающие пластичность и текучесть бетонной смеси. Позволяют ей проникать в труднодоступные места, заполняя самые мелкие отверстия; |

| гидроизоляционные. Запечатывают поры и капилляры в готовом бетоне, в результате чего внутри них не скапливается влага. |

Пропорции компонентов

Правильное соотношение в бетонном растворе компонентов — залог получения качественного материала. Оптимальным для постройки частного дома считается состав бетона для фундамента пропорции на одну часть цементного порошка четыре части щебенки (1/4). А в пропорции цемента и песка берется соотношение 1\3, то есть на 1 часть цемента (М 400) идет 3 части песка. В целом же вес цемента в цементном растворе должен составлять 1\4 от всей массы.

Оптимальным для постройки частного дома считается состав бетона для фундамента пропорции на одну часть цементного порошка четыре части щебенки (1/4). А в пропорции цемента и песка берется соотношение 1\3, то есть на 1 часть цемента (М 400) идет 3 части песка. В целом же вес цемента в цементном растворе должен составлять 1\4 от всей массы.

Но для затвердения бетона еще нужна вода. Важной характеристикой бетона является пропорция воды и цемента (так называемое водо — цементное соотношение). От данного соотношения зависит прочность бетона: чем меньше его значение, тем прочнее получается материал. Для бетонной смеси, используемой для бетонирования фундаментов, максимальное водо — цементное значение составляет 0,75.

Частным застройщикам для небольшого объема работ, проще замешивать раствор на стройплощадке. В бетономешалки делается один замес раствора для фундамента в такой примерно пропорции:

- 300 кг цементного порошка.

- 600 кг песка.

- 1300 кг щебенки.

Но у застройщика нет возможности взвешивать сыпучие материалы, когда он находится на месте строительства дома. Возникает вполне резонный вопрос, как сделать раствор для фундамента правильно. Для этого нужно знать пропорции бетона для фундамента в ведрах. Поскольку у всех компонентов насыпная плотность примерно одинаковая можно перемерить их и тогда состав бетона для фундамента пропорции в ведрах будет примерно такой:

- Цемент 25 ведер.

- Песок 43 ведра.

- Щебенка 90 ведер.

При определении количества воды ориентируются на меру цемента: на одно ведро цементного порошка нужно добавить не полное ведро воды. Данный объем, смотря по ситуации, может варьироваться. К примеру, если опалубка армирована, то бетон замешивается более пластичным, чтобы он легче проникал внутрь каркаса.

Без армирования практичнее сделать его жестким, это ускорит застывание. В обоих случаях воды нужно добавлять столько, чтобы в готовом растворе не было лужиц. Для получения одного куба бетона разных марок оптимальное соотношение компонентов в объемном выражении изложено в таблице.

Для получения одного куба бетона разных марок оптимальное соотношение компонентов в объемном выражении изложено в таблице.

| марка бетона | цемент М 400 | песок | щебенка |

| М 150 | 1 ведро | 3 ведра | 5 ведер |

| М 200 | 1 ведро | 2.5 ведра | 4 ведра |

| М 300 | 1 ведро | 1,7 ведра | 3 ведра |

В данных объемных показателях ведро может быть заменено любой мерой объема при условии сохранения пропорции.

Решая, как приготовить бетон для фундамента надо иметь в виду, что помимо пропорций нужно знать, в какой последовательности производить закладку компонентов. Вначале в бетономешалку заливается вода, чуть меньше нормы. Потом засыпается полпорции щебенки. А уже затем, цемент с песком и опять все компоненты тщательно перемешаются.

В самом конце засыпают оставшуюся щебенку. После этого нужно дать бетономешалке немного времени, чтобы она хорошенько перемешала все компоненты. И наконец, оценив густоту раствора, смотря по ситуации, добавить остаток воды или оставить как есть и еще раз тщательно все перемешать.

И наконец, оценив густоту раствора, смотря по ситуации, добавить остаток воды или оставить как есть и еще раз тщательно все перемешать.

Вспомогательные элементы

К этой категории опалубочной системы перекрытий относятся расходные элементы, например фиксаторы для арматуры, и комплектующие, которые нужны для того, чтобы обустроить площадку для работы и устанавливать нужные интервалы между блоками арматуры и опалубочной поверхностью. В их число входят:

- Фиксатор ФТ;

- Фиксатор стойка;

- Звёздочка опорная;

- Фиксатор ФСУ;

- Фиксатор ФУ;

- Фиксатор под грунт;

- Фиксатор усиленный;

- Подставка под усиленный фиксатор.

Конструкция телескопической стойки

Конструкция телескопической стойки

Телескопическая является опорой для опалубки. Она состоит из двух труб, а изготавливается в основном из стали или алюминия. Размеры стоек варьируются от 1.5 до 4.5 метров. Она включает в себя нескольких элементов:

Верхняя опора. Состоит из трубы с отверстиями для фиксирующих скоб. Иногда их называют «серьги». Они задерживают верхнюю вставку;

Состоит из трубы с отверстиями для фиксирующих скоб. Иногда их называют «серьги». Они задерживают верхнюю вставку;

- Опорная гайка. Она передвигается по натяжителю и является дополнительной опорой;

- Нижняя направляющая опора. Это труба диаметром о 50 до 60 миллиметров. Снизу на неё приварена площадка, а сверху специальная резьба, которая исполняет функцию натяжителя;

- Унивилка. Это универсальное приспособление, созданное для надёжной фиксации балки. Она фиксирует положение балки и производит надежную стыковку. Существуют три вида унивилки: с желобом, с уголком, чтобы прочнее прикрепить балку, и с четырьмя штырями.

Последовательность и особенности выполнения работ

Возвести несъёмную опалубку из кирпича несложно, важно соблюдать технологию кладки. В основном используются приёмы бутовой кладки. Через определённое расстояние выставляют кирпич, который служит анкером. Обычно устанавливают шаг в два элемента.

После строительства стенки хорошо просушивают. Затем заливают основание внутрь.

Затем заливают основание внутрь.

В качестве рабочего раствора используется песчано-цементная смесь, приготовленная в определённых пропорциях.

Перед возведением опалубка для фундамента из кирпича проводится подготовительная работа:

- Под будущее основание выкапывают котлован. Нижнюю площадку укрепляют песком и гравием. Высота слоя делается не менее 0,3 метра.

- Производится армирование подготовленного основания. Поверхность делаю ровной и прочной.

- Кладка кирпича производится с соблюдением технологии.

- Чтобы уменьшить давление на подготовленное основание, плоскость рядов следует делать параллельно.

- Боковые грани будущего фундамента образуют систему перпендикулярных зон с продольными и поперечными швами.

- Чтобы стены были прочными, нельзя ставить кирпич ребром.

Технология позволяет возводить многоэтажные и промышленные здания.

Опалубка может выполняться с двухсторонней кирпичной кладкой.

А также с односторонней, для внутренней стены используются плиты повышенной жёсткости и плотности.

Преимущество технологии – одновременно с возведением стен выполняется фасадная отделка и внутренняя. Не придётся дополнительно проводить облицовку фундамента.

Через сколько можно снимать опалубку с фундамента?

Так как фундамент является основой почти любого здания, крайне важно соблюдать технологические требования к его возведению. Касается это и сроков выдерживания бетонного раствора в опалубке.

Что может пойти не так?

Опалубка сохраняет форму раствора, пока он окончательно не схватился и не набрал прочность. Соответственно, преждевременное удаление опалубки может привести к следующим неприятным явлениям:

- Потеря раствором формы и разрушение фундамента;

- Деформация фундамента, не набравшего достаточную прочность под нагрузками последующих конструкций;

- Ухудшение состояния раствора – появление трещин, крошение и т.

д.

Важно понимать разницу между снятием опалубки и началом следующего этапа работ. В обычных условиях, бетон набирает полную прочность примерно через месяц. Однако это не значит, что снятие опалубки следует выполнять тоже через месяц. Это значит, что следует подождать со следующим этапом работ до тех пор, пока материал не станет достаточно прочным, чтобы их можно было выполнить безопасно.

Если все так серьезно, почему бы не подстраховаться, и не подождать подольше? Потому что оптимальное время для проведения строительных работ довольно ограничено, да и лишний простой на площадке ни к чему.

Когда же снимать опалубку?

Это зависит от окружающих условий и особенностей конструкции. Для фундаментов, рекомендуемый момент снятия опалубки наступает при наборе бетоном 70-80% от расчетной (номинальной) прочности. Собственно, при наборе такой прочности можно приступать и к некоторым видам последующих работ.

Иногда, когда речь идет об относительно легких и небольших конструкциях, опалубка может сниматься при наборе бетоном 50% прочности. В случаях малоэтажного индивидуального (дачного) строительства так и делают.

В случаях малоэтажного индивидуального (дачного) строительства так и делают.

Минутку, но когда бетон набирает 50% или 70-80% от конечной прочности?

Теоретически, набранную прочность бетона можно вычислить, используя специальные методики и опытные образцы материала. Правда, крайне маловероятно, что вам придет в голову заниматься подобным при строительстве фундамента на даче.

К счастью, есть специальные таблицы, в которых отражен ход набора прочности бетоном в зависимости от окружающих условий. Ключевым условием в данном контексте является температура воздуха.

Допустим, у вас среднестатистический бетонный раствор М200-М300, через сколько можно снимать опалубку с фундамента? Рассмотрим набор прочности в зависимости от температуры:

- При температуре около 0 градусов, 50% прочности наберется на 14-й день, а на 28-й будет только чуть меньше 70%;

- При температуре 10 градусов, 50% вы получите на 5-й день, а на 14-1 чуть более 70%;

- При двадцатиградусной температуре, прочность бетона составит 50% после 3-х дней, а 70% после недели.

Очевидно, тенденция ясна – чем теплее воздух, тем быстрее бетон набирает прочность. Соответственно, если вы заливаете бетонный фундамент летом, то опалубку можно демонтировать уже через 3 дня, а к последующим работам приступать через неделю.

Когда снимать опалубку после заливки бетона, технология демонтажа по шагам

Демонтаж опалубочных конструкций в сравнении с установкой требует меньше сил, но игнорировать важность этого этапа нельзя. От своевременности и аккуратности снятия щитов зависит прочность и ровность фундамента, вертикальных стен и опор и других монолитных построек из бетона, ошибки приводят к усадке или деформациям поверхностей. Немаловажными факторами служат ограничения во времени, потребность в использовании оснастки на других участках или необходимость оплаты ее аренды, терять 3-4 недели до полного набора прочности экономически невыгодно. Оптимальный результат при планировании этого этапа достигается при учете всех факторов влияния: марки бетона, температурных и сезонных условий, вида и уклона заливаемой системы.

Оглавление:

- Когда снимать щиты?

- Этапы работ

- Полезные рекомендации

Нормативные сроки снятия строительной опалубки

Действующие стандарты не указывают точного значения в днях, основным ориентиром, позволяющим убирать поддержку, служит так называемая безопасная прочность, зависящая от типа заливаемой конструкции.

| Вид | Процент от марочной прочности, позволяющий снимать опалубку, или минимальное значение в МПа |

| Усиленные металлом поверхности из легких и пористых марок, ленточный или столбчатый фундамент | от 50 %, но не менее 3,5 МПа |

| Горизонтальные плиты перекрытия и лестницы с длиной пролета в пределах 6 м | от 70 % |

| То же, более 6 м | от 80 % |

| Вертикальные ненагружаемые поверхности | 0,2-0,3 МПА |

Процент набора бетонным раствором прочности имеет прямую зависимость от марки и среднесуточной температуры воздуха. Последний фактор является решающим: чем выше этот показатель, тем быстрее протекают процессы гидратации в цементосодержащих смесях. Взаимосвязь между ними отражают таблицы и графики, для востребованных в частном строительстве марок М200-М500 при температуре воздуха свыше +10 °С 50% марочная прочность достигается на 5 день с начала заливки, 70% – на 14.

Последний фактор является решающим: чем выше этот показатель, тем быстрее протекают процессы гидратации в цементосодержащих смесях. Взаимосвязь между ними отражают таблицы и графики, для востребованных в частном строительстве марок М200-М500 при температуре воздуха свыше +10 °С 50% марочная прочность достигается на 5 день с начала заливки, 70% – на 14.

На практике это значение зависит от целого ряда факторов: избытки влаги в растворе, колебания параметров внешней среды, наличие в составе замедлителей или ускорителей влияют на время затвердевания в разной степени. С целью снижения рисков работы по бетонированию проводят ранней осенью или поздней весной, при среднесуточной температуре в пределах +10-20 °С и нормальной влажности. Заливка бетона летом сокращает сроки схватывания в разы (та же 50 % марочная прочность достигается в жару на 3-й день, а не на 5-й), но такое ускорение отрицательно влияет на характеристики монолита, опытные застройщики его избегают. В холодное время года нормативное число дней поддержки фундамента или стен щитами и опорами увеличивается.

Визуальным признаком допустимости снятия опалубки является появление щели между бетоном и фанерой, в жару он наблюдается через 3-4 дня. Объем залитого бетона на сроки не влияет, исключение составляют наклонные и горизонтальные конструкции, значительный вес ж/б (2500 кг/м3) не позволяет оставлять их без поддержки вплоть до 70-80% набора прочности вне зависимости от вида наполнителя и пропорций раствора. По этой причине технология скользящих щитов лучше подходит для вертикальных стен, чем для плит перекрытий и лестниц, перемещать их можно через 1-2 дня после заливки бетона, при добавлении в состав ускорителей сроки сокращаются до часов.

Этапы и правила демонтажа

Эти работы проводятся вручную, без задействования силовой техники, игнорирование этого условия чревато перекосом и растрескиванием конструкций. Убедившись после визуального осмотра, что опалубку можно снимать, подготавливается площадка для щитов и соответствующие инструменты: ключи, гайковерты, ломики и небольшие заостренные деревянные клинья. Молоток не используется, избегают ударных и силовых воздействий.

Молоток не используется, избегают ударных и силовых воздействий.

Снимать щиты рекомендуется в следующей последовательности:

1. С внешней и внутренней стороны фундамента или стен убираются подкосы и вертикальные колья. Их функции обычно выполняют доски или брус, единственные сложности возникают при выемке гвоздей или саморезов на участках подпора.

2. С наружной стороны развинчиваются стяжные гайки на шпильках (при наличии). Первыми освобождаются углы и вертикальные участки, последними – нижние края. При засохшем состоянии болты придется обрезать, избежать подобной ситуации помогают заранее установленные втулки и ПВХ трубки. При отсутствии шпилек на этом этапе верхние края опалубки освобождаются от проволоки или хомутов.

3. После удаления всех стяжек и ребер жесткости можно снимать основные щиты и пролеты: аккуратно, с приложением усилия сверху вниз. Единственным способом упрощения этого этапа является предварительное смазывания внутренней поверхности палубы специализированными эмульсиями или машинным маслом. Пропускать такую обработку не рекомендуется, особенно при работе с поглощающими влагу из раствора деревом или фанерой.

Пропускать такую обработку не рекомендуется, особенно при работе с поглощающими влагу из раствора деревом или фанерой.

Убирать конструкции при условии их высокого сцепления с бетоном крайне сложно, для отделения щитов приходится задействовать клинья или ломик.

4. Освобожденные поверхности осматриваются на предмет повреждений, при необходимости они устраняются в кратчайшие сроки.

5. Снятые детали опалубки советуют убрать с целью повторного использования. Щиты фундамента или аналогичных заглубляемых конструкций очищаются от грунта, внутренние стенки – от частиц бетона и остатков смазки. Все контактирующие с раствором участки промываются водой и хорошо просушиваются.

Рекомендации

При освобождении систем со сложной конфигурацией в первую очередь снимаются верхние и вертикальные пролеты, и только потом – нижняя поддержка. Особое внимание уделяется каркасам лент или аналогичных контактирующих с грунтом и нуждающихся в надежной гидроизоляции построек. Вынимать щиты из их траншей стоит как можно аккуратнее во избежание засыпание стенок землей. Весовая нагрузка допустима только на 29 день.

Вынимать щиты из их траншей стоит как можно аккуратнее во избежание засыпание стенок землей. Весовая нагрузка допустима только на 29 день.

При планировании работ следует помнить, что опалубка фундамента много весит, для ее снятия привлекаются несколько человек (при промышленных масштабах – подъемная техника), а для перемещения по площадке используется тележка.

Сроки снятия опалубки фундамента

Опалубка необходима для того, чтобы бетонный раствор принял определенную форму, и сохранил ее до затвердевания. Проблема в том, что пока на бетонной конструкции есть ограждение затруднительно вести дальнейшие работы.Оптимальные сроки снятия опалубки

В связи с тем, что сокращение сроков строительства – это преимущество, возникает желание снять опалубку как можно раньше. Однако если это сделать до того, как раствор обреете свойства искусственного камня, можно столкнуться с серьезными неприятностями.

Однако если это сделать до того, как раствор обреете свойства искусственного камня, можно столкнуться с серьезными неприятностями.

Рассмотрим, когда можно снимать опалубку с фундамента.

Ключевой фактор в этом вопросе – набор бетоном номинальной прочности. При температуре воздуха около 20 градусов, бетон наберет 100% своей расчетной прочности через 28 дней. В это время уже можно не только удалять ограждающие конструкции, но и вести дальнейшие работы.

28 дней – это серьезный срок. Опалубку можно удалить и раньше, не обязательно дожидаться пока бетон наберет 100% прочности. В большинстве случаев, удалять вспомогательные ограждения можно в тот момент, когда раствор наберет 50% прочности.

Обратите внимание – это не означает, что можно сразу приступать к дальнейшим работам. В соответствии со СНиП, работы на горизонтальном бетонном основании можно начинать при наборе им 70% от номинальной прочности.

Что влияет на скорость высыхания раствора?

Через какое время снимать опалубку с фундамента напрямую определяется условиями, в которых формируется искусственный камень. Ключевой фактор – температура воздуха. Чем теплее вокруг, тем быстрее сохнет бетон, и быстрее можно удалять защитную конструкцию.

Ключевой фактор – температура воздуха. Чем теплее вокруг, тем быстрее сохнет бетон, и быстрее можно удалять защитную конструкцию.

Данные о наборе бетоном М200 прочности (% от номинала) в зависимости от температуры воздуха приведены в таблице.

| Срок твердения | -3 | 0 | +5 | +10 | +20 | +30 |

|---|---|---|---|---|---|---|

| 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 |

| 28 | 25 | 65 | 77 | 85 | 100 | — |

Таким образом, очевидно, что летом листы можно удалять на 2-й день заливки, а приступать к последующим работам уже через неделю. При нулевой температуре, расвтор формирует монолит медленнее, и достигает 50% прочности только 2 недели.

При нулевой температуре, расвтор формирует монолит медленнее, и достигает 50% прочности только 2 недели.

Помимо температуры на высыхание бетона влияет так же и влажность. При дождливой погоде, открытая конструкция будет сохнуть очень медленно. Закрытый фундамент так же будет набирать прочность медленнее за счет высокой влажности воздуха.

Еще один фактор – добавки к раствору, ускоряющие его схватывание. При их наличии бетон высохнет быстрее, но сильно полагаться на данный фактор в условиях индивидуального строительства не стоит.

Правильное удаление

Выяснив, через сколько можно снимать опалубку с фундамента, нужно прояснить пару моментов о технологии удаления ограждения:

- Сначала снимается крепеж – болты, гвозди, проволока.

- Снятие листов начинается с верхней части конструкции.

- Опорные элементы удаляются в самую последнюю очередь. К таковым относятся стойки, откосы и прочее. Если удалить их раньше времени, конструкция опалубки может осыпаться, что чревато не только травмами, но и повреждением фундамента.

- Не спешите выкидывать листы – могут пригодиться в будущем.

Когда снимать опалубку после заливки бетона? Когда можно снимать летом и зимой при бетонировании? Через сколько дней снять его с ленточного фундамента по СНиП?

Фундамент и опалубка являются одним из важнейших этапов строительства дома, так как выступают в роли фундамента и каркаса для формирования будущего строения. Опалубочная конструкция должна оставаться в собранном виде до полного застывания бетона. Поэтому очень важно иметь информацию, через какой промежуток времени его можно безопасно разобрать .

ИзображениеВлияющие факторы

Для формирования фундамента используется бетон, представляющий собой полужидкий состав. Но необходимо, чтобы вещество сохраняло требуемую форму . Для этого используется деревянная опалубка. Это временная съемная конструкция, внутренний объем которой соответствует всем необходимым параметрам и конфигурации. Опалубка формируется сразу на строительной площадке, закрепляется деревянным или арматурным каркасом, затем производится непосредственно заливка бетоном .

Опалубка формируется сразу на строительной площадке, закрепляется деревянным или арматурным каркасом, затем производится непосредственно заливка бетоном .

В зависимости от типа фундамента деревянная опалубка формируется по-разному … Снятие ее с ленточного фундамента или со столбчатого фундамента может немного отличаться по срокам. Для достижения равномерного распределения нагрузки на здание используется армопояс. Демонтировать опалубку с армопояса требуется только после того, как будет установлена арматура и затвердеет бетонный раствор.

ИзображениеБетон формируется в несколько этапов

- Схватывающий раствор из бетона.

- Процесс усиления.

При бетонировании важными факторами, влияющими на прочность бетонной композиции, являются следующие

- Наличие воды (постоянное насыщение бетона водой позволяет избежать появления трещин на формируемой поверхности, при недостатке влаги состав становится хрупким и рыхлым).

- Температурный режим (любые реакции протекают тем быстрее, чем выше температура).

В процессе работы можно влиять только на влажность бетонного состава.Нельзя влиять на температурный режим. Поэтому время застывания в разных регионах и в разных климатических условиях будет отличаться.

Опалубка может быть с пленкой или без нее

ИзображениеПленка предназначена для защиты платы от повышенной влажности. Целесообразность его использования спорна, решение должно приниматься в каждом конкретном случае.

Стандарты

Согласно СНиП 3.03-87 снятие опалубки должно производиться только при достижении бетоном необходимой степени прочности и в зависимости от конфигурации конкретной конструкции .

- Вертикальное исполнение — производить отвод при достижении показателя 0,2 МПа.

- Фундамент ленточный или армированный монолитный — возможен демонтаж деревянной опалубки при показателе 3,5 МПа или 50% марки бетона.

- Наклонные конструкции (лестницы) , различные плиты длиной более 6 метров — период распалубки начинается при достижении 80% показателей прочности бетона.

- Наклонные конструкции (лестницы), плиты длиной менее 6 метров — период разбора начинается при достижении 70% прочности марки используемого бетона.

Этот СНиП 3.03-87 в настоящее время официально считается не расширенным .… Однако указанные в нем требования абсолютно актуальны на сегодняшний день. Это подтверждает многолетняя строительная практика. Согласно американскому стандарту ACI318-08 деревянная опалубка должна быть снята через 7 дней, если температура и влажность воздуха соответствуют всем принятым стандартам .

Image В Европе есть собственный стандарт ENV13670-1: 20000 . По этому стандарту демонтаж деревянной опалубки можно проводить в том случае, когда происходит 50% прочности бетонного состава, если среднесуточная температура воздуха была не ниже нуля градусов.

При строгом соблюдении сроков, указанных в требованиях СНиП, может быть достигнута прочность монолитной конструкции . Накопление прочности осуществляется впоследствии, но минимально необходимая прочность должна быть достигнута до того момента, когда будет производиться демонтаж деревянной опалубки.

ImageПри осуществлении частного строительства далеко не всегда удается установить точный процент прочности бетонного материала, чаще всего из-за отсутствия необходимых приборов. Поэтому требуется принимать решение о демонтаже опалубки, начиная со времени твердения бетона.

Опытным путем доказано, что бетон общеупотребительных марок М200-М300 при среднесуточной температуре воздуха 0 градусов за 14 суток может набрать прочность около 50% .Если температура около 30%, то те же марки бетона получают 50% гораздо быстрее, а именно за трое суток.

Изображение Снятие деревянной опалубки производится на следующий день или через сутки после окончания периода схватывания бетонной композиции. Однако специалисты рекомендуют не торопиться с демонтажем деревянной опалубки, так как каждые несколько часов раствор становится только прочнее и надежнее.

Однако специалисты рекомендуют не торопиться с демонтажем деревянной опалубки, так как каждые несколько часов раствор становится только прочнее и надежнее.

ИзображениеВ любом случае необходимо убедиться, что бетон достиг необходимого уровня прочности состава.

Через сколько дней снимать с учетом температуры воздуха?

Существует один важный фактор, который необходимо учитывать при принятии решения о снятии деревянной опалубки, а именно температура окружающей среды . Соответственно, период схватывания будет отличаться в разное время года. В результате в основном все строительные работы, связанные с заливкой фундамента, проводятся летом.

Изображение При расчете температуры учитывается не максимальное или минимальное значение в течение суток, а среднесуточное значение.В зависимости от конкретных погодных условий производится расчет времени снятия созданной опалубки с бетонного пола. С распалубкой точно не стоит торопиться, так как некоторые неучтенные факторы могут несколько замедлить процесс кристаллизации бетонного раствора .

На практике при проведении работ по организации фундамента деревянную опалубку предпочитают не снимать минимум две недели.Бетон наиболее интенсивно набирает прочность в первую неделю. Впоследствии основа твердеет еще два года.

По возможности рекомендуется подождать 28 дней . Именно это время требуется для того, чтобы фундамент имел примерно 70% прочности.

ИзображениеИзображениеМожно ли ускорить настройку?

Для того, чтобы строительные работы шли быстрее, может потребоваться ускорение процесса твердения бетонного раствора. Для этого используются три основных метода .

- Горячая бетонная смесь.

- Использование специальных видов цемента.

- Применение специализированных добавок, ускоряющих процесс твердения бетонного раствора.

На заводе используются высокие температуры для ускорения твердения бетонной композиции . Процесс пропарки различных железобетонных конструкций значительно сокращает сроки схватывания. Но этот метод обычно не используется в частном строительстве.Повышение температуры на каждые 10 градусов увеличивает скорость схватывания в 2-4 раза.

Но этот метод обычно не используется в частном строительстве.Повышение температуры на каждые 10 градусов увеличивает скорость схватывания в 2-4 раза.

Достаточно эффективным методом ускорения процесса схватывания является использование мелкомолотого цемента

ИзображениеНесмотря на то, что цемент крупного помола имеет длительный срок хранения, именно смесь мелкого помола твердеет значительно быстрее.

Еще одним способом ускорить процесс твердения бетонной композиции является применение специальных добавок .В качестве добавок могут быть использованы хлористый кальций, сульфат натрия, железо, калий, сода и другие.Эти добавки смешивают при приготовлении раствора. Такие ускорители повышают степень растворимости компонентов цемента, быстрее происходит насыщение водой, в результате чего кристаллизация протекает активнее. В соответствии с требованиями ГОСТ ускорители повышают скорость твердения в первые сутки не менее чем на 30% .

Что произойдет, если опалубка будет разобрана слишком рано?

В теплое время года расформовку можно произвести достаточно быстро, не нужно ждать 28 дней.После завершения первой недели бетон уже имеет способность сохранять требуемую форму.

ImageImageНо на таком фундаменте сразу вести строительство нельзя. Необходимо дождаться момента, когда монолит достигнет необходимого уровня прочности.

Слишком ранний демонтаж опалубки может привести к разрушению созданной бетонной конструкции . Фундамент – это основа конструкции, а не одна технологическая деталь.На этом монолите будет держаться вся конструкция, поэтому очень важно соблюдать все необходимые стандартные требования и стандарты.

Прикладные науки | Бесплатный полнотекстовый | Определение времени снятия бетонной опалубки на основе отражения ультразвука

1. Введение

На строительных площадках свежий бетон заливают в опалубку, где он постепенно затвердевает и приобретает значительную несущую способность. Отказы опалубки в процессе строительства, а также отказы, возникающие из-за раннего снятия опалубки, когда бетон не приобрел достаточную прочность, чтобы выдержать собственный вес и обеспечить продолжение строительства, могут иметь катастрофические последствия [1,2].Кроме того, опалубка дорогая, ее стоимость во многих случаях того же порядка, что и бетонная смесь [3]. Поскольку бетон должен набрать минимум прочности и жесткости, очевидно, что до этого момента опалубку снимать не следует. С другой стороны, расформовка не должна происходить слишком поздно, чтобы избежать задержек в строительстве и, в конечном итоге, экономических последствий. Таким образом, инновации в строительстве указывают на управление временем, безопасность и возможность повторного использования опалубки, что также влечет за собой значительные экономические выгоды.Становится ясно, что методология подтверждения минимальной степени затвердевания бетона, необходимой для распалубки, пойдет на пользу строительству. Использование надежной и точной системы для контроля бетона в опалубке на строительных площадках может привести к более экономичным и безопасным методам строительства.

Отказы опалубки в процессе строительства, а также отказы, возникающие из-за раннего снятия опалубки, когда бетон не приобрел достаточную прочность, чтобы выдержать собственный вес и обеспечить продолжение строительства, могут иметь катастрофические последствия [1,2].Кроме того, опалубка дорогая, ее стоимость во многих случаях того же порядка, что и бетонная смесь [3]. Поскольку бетон должен набрать минимум прочности и жесткости, очевидно, что до этого момента опалубку снимать не следует. С другой стороны, расформовка не должна происходить слишком поздно, чтобы избежать задержек в строительстве и, в конечном итоге, экономических последствий. Таким образом, инновации в строительстве указывают на управление временем, безопасность и возможность повторного использования опалубки, что также влечет за собой значительные экономические выгоды.Становится ясно, что методология подтверждения минимальной степени затвердевания бетона, необходимой для распалубки, пойдет на пользу строительству. Использование надежной и точной системы для контроля бетона в опалубке на строительных площадках может привести к более экономичным и безопасным методам строительства. На сегодняшний день большинство правил и рекомендаций по времени, необходимому для распалубки опалубки, носят эмпирический характер и не всегда могут быть точными [4]. Еврокод 2 [5] упоминает, что элемент должен быть спроектирован с частичным коэффициентом безопасности, равным 1.5, что означает, что в момент извлечения из формы элемент конструкции должен иметь несущую способность не менее чем на 50 % выше той нагрузки, которой он подвергается. Согласно Mehta и Monteiro [6], опалубку нельзя снимать до тех пор, пока бетон не станет достаточно прочным, чтобы выдерживать собственный вес и возложенную на него строительную нагрузку. Кроме того, бетон должен быть достаточно твердым, чтобы при снятии опалубки поверхность не повредилась. В американских рекомендациях [7] по снятию опалубки и опор упоминается, что минимальное время снятия опалубки обычно зависит от силы, набранной сверх требуемой прочности.В случае отсутствия требований по прочности минимальное время снятия опалубки колонн составляет 12 ч, при этом оно может быть изменено при использовании замедлителя или ускорителя [7,8].

На сегодняшний день большинство правил и рекомендаций по времени, необходимому для распалубки опалубки, носят эмпирический характер и не всегда могут быть точными [4]. Еврокод 2 [5] упоминает, что элемент должен быть спроектирован с частичным коэффициентом безопасности, равным 1.5, что означает, что в момент извлечения из формы элемент конструкции должен иметь несущую способность не менее чем на 50 % выше той нагрузки, которой он подвергается. Согласно Mehta и Monteiro [6], опалубку нельзя снимать до тех пор, пока бетон не станет достаточно прочным, чтобы выдерживать собственный вес и возложенную на него строительную нагрузку. Кроме того, бетон должен быть достаточно твердым, чтобы при снятии опалубки поверхность не повредилась. В американских рекомендациях [7] по снятию опалубки и опор упоминается, что минимальное время снятия опалубки обычно зависит от силы, набранной сверх требуемой прочности.В случае отсутствия требований по прочности минимальное время снятия опалубки колонн составляет 12 ч, при этом оно может быть изменено при использовании замедлителя или ускорителя [7,8]. Понятно, что удаление опалубки в большинстве случаев является эмпирическим, в то время как информация о прочности может быть получена из материала, отлитого параллельно небольшими образцами. Однако детерминистический метод исследования развития механических свойств самого литого бетона и обеспечения безопасного и своевременного удаления опалубки отсутствует.Кроме того, скорость твердения бетона сильно зависит от факторов окружающей среды, в которых бетон заливается. Поэтому время вывоза может варьироваться между строительными площадками и даже на одной и той же строительной площадке в разные периоды года. Мониторинг бетона в опалубке позволяет получать данные о состоянии бетона и опалубки в режиме реального времени, что позволяет принимать инженерные решения о времени снятия каждой конкретной опалубки.

Понятно, что удаление опалубки в большинстве случаев является эмпирическим, в то время как информация о прочности может быть получена из материала, отлитого параллельно небольшими образцами. Однако детерминистический метод исследования развития механических свойств самого литого бетона и обеспечения безопасного и своевременного удаления опалубки отсутствует.Кроме того, скорость твердения бетона сильно зависит от факторов окружающей среды, в которых бетон заливается. Поэтому время вывоза может варьироваться между строительными площадками и даже на одной и той же строительной площадке в разные периоды года. Мониторинг бетона в опалубке позволяет получать данные о состоянии бетона и опалубки в режиме реального времени, что позволяет принимать инженерные решения о времени снятия каждой конкретной опалубки. Целью исследования является экспериментальное и численное исследование методики ультразвукового контроля для определения времени безопасного снятия строительной цилиндрической опалубки. Этот метод может быть позже подключен к системе сбора и Интернета вещей для передачи в реальном времени данных о состоянии опалубки, измеренных различными датчиками, касающихся не только жесткости бетона, но и в целом дополнительной информации о состоянии здоровья. опалубка и ее положение. Это исследование основано на результатах экспериментов с составными строительными опалубками реального размера, заполненными свежим бетоном, где отражение ультразвука, измеренное от внешней поверхности, дает важную информацию о состоянии затвердевания и, таким образом, о потенциальном извлечении из формы колонны.

Этот метод может быть позже подключен к системе сбора и Интернета вещей для передачи в реальном времени данных о состоянии опалубки, измеренных различными датчиками, касающихся не только жесткости бетона, но и в целом дополнительной информации о состоянии здоровья. опалубка и ее положение. Это исследование основано на результатах экспериментов с составными строительными опалубками реального размера, заполненными свежим бетоном, где отражение ультразвука, измеренное от внешней поверхности, дает важную информацию о состоянии затвердевания и, таким образом, о потенциальном извлечении из формы колонны.

2. Ультразвук

Ультразвук доказал свою эффективность при контроле твердения бетона [9,10,11]. Время прохождения между генератором импульсов и приемником может быть легко измерено, что приводит к скорости ультразвукового импульса и, в конечном итоге, к модулю упругости, даже допуская проекции конечной прочности на сжатие [12,13]. Обычно это проводится в специальной форме, куда отливается относительно тонкий образец бетона (максимум несколько сантиметров). Однако одним серьезным ограничением является затухание свежего материала, что не позволяет применять измерения в толстых элементах.Поэтому также использовались измерения отражения [14, 15, 16]. В этом случае пульсатор вводит упругую волну в буферный материал, контактирующий с бетоном. Волна распространяется до границы между буфером и бетоном. Затем часть энергии отражается и улавливается приемником, а другая часть передается в свежий бетон (см. рис. 1а). Соотношение между прошедшей и отраженной амплитудой зависит от «коэффициента отражения R» [17].R определяется несоответствием акустических импедансов Z 1 и Z 2 двух сред (буфера и бетона соответственно), как показано в уравнении (1):

где полное сопротивление Z для любого материала определяется выражением

Однако одним серьезным ограничением является затухание свежего материала, что не позволяет применять измерения в толстых элементах.Поэтому также использовались измерения отражения [14, 15, 16]. В этом случае пульсатор вводит упругую волну в буферный материал, контактирующий с бетоном. Волна распространяется до границы между буфером и бетоном. Затем часть энергии отражается и улавливается приемником, а другая часть передается в свежий бетон (см. рис. 1а). Соотношение между прошедшей и отраженной амплитудой зависит от «коэффициента отражения R» [17].R определяется несоответствием акустических импедансов Z 1 и Z 2 двух сред (буфера и бетона соответственно), как показано в уравнении (1):

где полное сопротивление Z для любого материала определяется выражениемВ уравнении (2) ρ — плотность, а C — скорость волны каждого материала.

Когда бетон свежий, его импеданс низкий из-за низкой скорости импульса, порядка 500 м/с или меньше [9,10]. Поэтому изначально ожидается довольно сильный коэффициент отражения. Постепенно, по мере затвердевания бетона и увеличения скорости импульса (окончательная может превышать 4000 м/с), импеданс бетона повышается до импеданса буферного материала или даже выше, в зависимости также от импеданса самого буфера. Это изменение импеданса отслеживается по изменению отраженной волны, принимаемой приемником. Типичная схема отражения для контроля за отверждением бетона представлена на рис. 1а. Этот метод использовался в литературе и дает адекватные результаты для контроля за отверждением.В большинстве случаев изменение коэффициента отражения напоминает фактическую S-образную кривую гидратации, как показано на рисунке 1b, и хорошо коррелирует с развитием прочности [18]. Как указано в литературе [14,19], выбор буферного материала имеет первостепенное значение. Если используется очень жесткий буфер, то его импеданс всегда будет намного выше, чем у бетона (даже затвердевшего), что ограничивает чувствительность характеристики. Время схватывания цементных паст и бетонов определяется высокочувствительными буферами с низким импедансом, такими как полиметилметакрилат (ПММА) [20] и ударопрочный полистирол (УППС) [14].

Постепенно, по мере затвердевания бетона и увеличения скорости импульса (окончательная может превышать 4000 м/с), импеданс бетона повышается до импеданса буферного материала или даже выше, в зависимости также от импеданса самого буфера. Это изменение импеданса отслеживается по изменению отраженной волны, принимаемой приемником. Типичная схема отражения для контроля за отверждением бетона представлена на рис. 1а. Этот метод использовался в литературе и дает адекватные результаты для контроля за отверждением.В большинстве случаев изменение коэффициента отражения напоминает фактическую S-образную кривую гидратации, как показано на рисунке 1b, и хорошо коррелирует с развитием прочности [18]. Как указано в литературе [14,19], выбор буферного материала имеет первостепенное значение. Если используется очень жесткий буфер, то его импеданс всегда будет намного выше, чем у бетона (даже затвердевшего), что ограничивает чувствительность характеристики. Время схватывания цементных паст и бетонов определяется высокочувствительными буферами с низким импедансом, такими как полиметилметакрилат (ПММА) [20] и ударопрочный полистирол (УППС) [14]. Хотя S-образная кривая отражения, такая как на рис. 1b, позволяет осуществлять общий мониторинг гидратации, она не дает однозначной точки отсчета, когда следует проводить извлечение из формы. Чтобы подчеркнуть подходящий момент, в этой работе буферный материал был соответствующим образом «сконструирован» и, в частности, он был разработан таким образом, чтобы его механическое сопротивление соответствовало необходимому сопротивлению бетона для безопасного извлечения из формы. Это позволяет извлекать из формы, когда отражение, контролируемое приемником, падает до нуля или точки минимума.Когда импедансы двух сред одинаковы, теоретически отражения не ожидается (R = 0), а коэффициент передачи должен быть равен 1. Практически это означает, что амплитуда отраженной волны будет иметь минимум в этой точке, см. Рис. 2. По мере затвердевания бетона его импеданс превысит импеданс буфера, и коэффициент отражения снова начнет расти по абсолютной величине. Таким образом, характерная минимальная точка на кривой зависимости амплитуды отражения от времени контроля позволит легче определить безопасное время извлечения из формы.

Хотя S-образная кривая отражения, такая как на рис. 1b, позволяет осуществлять общий мониторинг гидратации, она не дает однозначной точки отсчета, когда следует проводить извлечение из формы. Чтобы подчеркнуть подходящий момент, в этой работе буферный материал был соответствующим образом «сконструирован» и, в частности, он был разработан таким образом, чтобы его механическое сопротивление соответствовало необходимому сопротивлению бетона для безопасного извлечения из формы. Это позволяет извлекать из формы, когда отражение, контролируемое приемником, падает до нуля или точки минимума.Когда импедансы двух сред одинаковы, теоретически отражения не ожидается (R = 0), а коэффициент передачи должен быть равен 1. Практически это означает, что амплитуда отраженной волны будет иметь минимум в этой точке, см. Рис. 2. По мере затвердевания бетона его импеданс превысит импеданс буфера, и коэффициент отражения снова начнет расти по абсолютной величине. Таким образом, характерная минимальная точка на кривой зависимости амплитуды отражения от времени контроля позволит легче определить безопасное время извлечения из формы. Здесь можно подчеркнуть, что подобное поведение (например, минимум кривой отражения) было описано в литературе [21,22]. В [22] в качестве буфера использовалось акриловое стекло, демонстрирующее более высокий импеданс, чем у свежего бетона, и более низкий, чем у затвердевшего бетона. «Коэффициент отражения волн» достиг минимума (близок к нулю, но не равен нулю), а характерные точки кривой были сопоставлены с начальной и конечной точками схватывания, что означает, что буфер (акриловое стекло) был выбран с целью определения окончательного схватывания.Хотя окончательное схватывание является ключевым моментом в гидратации цемента и полезно в некоторых исследованиях, связанных с материалами, оно практически не гарантирует несущей способности по отношению к весу конструкции или собственному весу. Таким образом, в этом случае импеданс буфера должен быть равен импедансу бетона, когда его безопасно извлекать из формы, или, в частности, когда он демонстрирует модуль Юнга E, равный 5 ГПа. Это значение жесткости считается обязательным условием для извлечения бетонной колонны из формы на практике в сотрудничестве с промышленным партнером.

Здесь можно подчеркнуть, что подобное поведение (например, минимум кривой отражения) было описано в литературе [21,22]. В [22] в качестве буфера использовалось акриловое стекло, демонстрирующее более высокий импеданс, чем у свежего бетона, и более низкий, чем у затвердевшего бетона. «Коэффициент отражения волн» достиг минимума (близок к нулю, но не равен нулю), а характерные точки кривой были сопоставлены с начальной и конечной точками схватывания, что означает, что буфер (акриловое стекло) был выбран с целью определения окончательного схватывания.Хотя окончательное схватывание является ключевым моментом в гидратации цемента и полезно в некоторых исследованиях, связанных с материалами, оно практически не гарантирует несущей способности по отношению к весу конструкции или собственному весу. Таким образом, в этом случае импеданс буфера должен быть равен импедансу бетона, когда его безопасно извлекать из формы, или, в частности, когда он демонстрирует модуль Юнга E, равный 5 ГПа. Это значение жесткости считается обязательным условием для извлечения бетонной колонны из формы на практике в сотрудничестве с промышленным партнером. Как будет видно далее, в этот момент развития жесткости прочность бетона на сжатие уже превышает 7 МПа. Тем не менее, важно отметить, что жесткостью буфера можно управлять, чтобы удовлетворить любые возможные минимальные требования жесткости или соответствовать другим критериям импеданса в зависимости от применения. Следовательно, зная плотность ρ конкретной бетонной смеси (приблизительно 2500 кг/м 3 ), скорость ультразвукового импульса C рассчитывается по уравнению (3)

Как будет видно далее, в этот момент развития жесткости прочность бетона на сжатие уже превышает 7 МПа. Тем не менее, важно отметить, что жесткостью буфера можно управлять, чтобы удовлетворить любые возможные минимальные требования жесткости или соответствовать другим критериям импеданса в зависимости от применения. Следовательно, зная плотность ρ конкретной бетонной смеси (приблизительно 2500 кг/м 3 ), скорость ультразвукового импульса C рассчитывается по уравнению (3)C=E (1−v)ρ(1+v)(1−2v)

(3)

В уравнении (3) v — это коэффициент Пуассона, который не является постоянным во время настройки.Экспериментально было измерено высокое значение более 0,4 в очень раннем возрасте, тогда как позже оно стабилизируется до значения около 0,2 в зависимости от смеси. В конкретном случае значение 0,3 было выбрано на основе [12], поскольку это значение коэффициента Пуассона, измеренное примерно через 10 часов после смешивания, возможное время, когда извлечение из формы предлагается для конкретной смеси в настоящем исследовании. Скорость волны рассчитана до значения 1660 м/с по уравнению (3). Затем целевой импеданс рассчитывается по уравнению (2) до значения 4.15 МРайл.

Скорость волны рассчитана до значения 1660 м/с по уравнению (3). Затем целевой импеданс рассчитывается по уравнению (2) до значения 4.15 МРайл.3. Детали эксперимента