Разрешенная температура заливки бетона на открытой площадке в холод и жару

Дата публикации: 28.05.2021

1533

Температура заливки бетона влияет как на технико-эксплуатационные показатели монолита, так и на скорость и принципиальную осуществимость процесса отверждения. Если не соблюсти температурные требования, бетонная конструкция может потрескаться или не достичь заявленной прочности и в дальнейшем деформироваться, либо разрушиться полностью.

Чтобы бетон набрал проектную прочность, поддерживать оптимальный уровень температуры (около +20°C) нужно не только в ходе заливки, но и вплоть до завершения отвердевания, т.е. минимум 28 дней.

Иногда приходится заливать бетон в мороз, либо погода резко ухудшается до окончания строительных работ. Тогда на помощь приходят разные способы прогревания бетона, введение в смесь противоморозных присадок, утепление конструкции и пр. Конечно, это влияет на цену строительства, удорожая его. Перед выбором метода прогрева следует внимательно изучить правила применения и специфику каждого из них.

Перед выбором метода прогрева следует внимательно изучить правила применения и специфику каждого из них.

Прочность бетонных конструкций

После смешивания цемента с водой текучесть раствора сохраняется в течение нескольких часов, но затем начинается сгущение, запускается процесс застывания и отвердения.

Для схватывания бетона требуется от 20 мин. до 20 ч., скорость процесса определяется температурой окружающей среды. В морозную погоду, при опускании столбика термометра до 0°C, схватывание начинается через 6-10 ч. после заливки и продолжается в течение 15-20 ч. Для набирания марочной прочности бетону потребуется еще 4 недели. Лучше всего раствор затвердевает при +20°C и высокой влажности воздуха (вплоть до 100%).

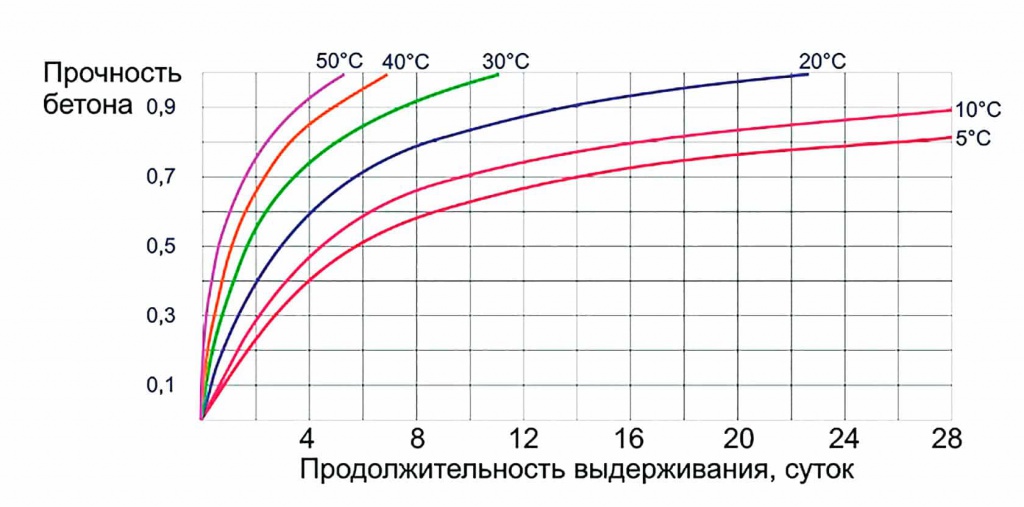

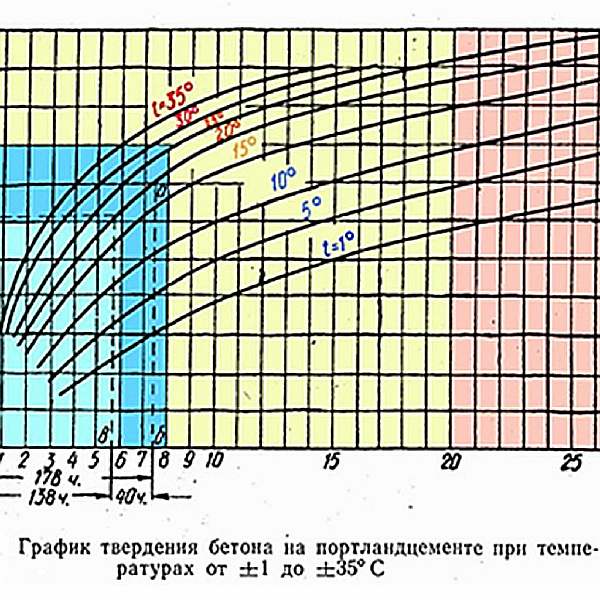

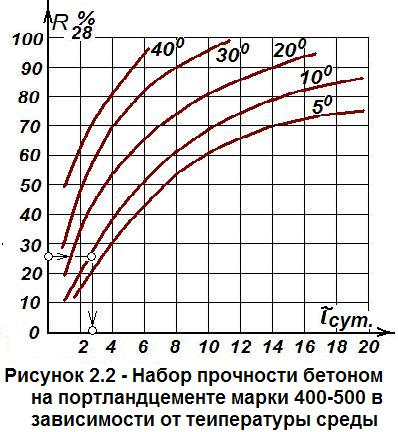

Зависимость скорости затвердевания от температуры

При +5°C скорость отверждения бетона снижается в 5 раз относительно значений, достигаемых при +20°C. В целом здесь действует правило: чем холоднее воздух, тем ниже скорость отвердевания. При опускании температуры ниже 0°C данный процесс приостанавливается, а замерзшая вода вследствие расширения разрушает бетон изнутри без возможности восстановления. Получившийся монолит уже не достигнет проектной прочности, наоборот – может трескаться, деформироваться или крошиться.

Получившийся монолит уже не достигнет проектной прочности, наоборот – может трескаться, деформироваться или крошиться.

Перед тем, как купить цемент с доставкой, стоит узнать, что осуществлять заливку бетонного раствора нельзя в следующих случаях:

- При температуре за окном +5°C и меньше, если не планируется прогревать бетон или добавлять в раствор морозостойкие присадки.

- В межсезонье – из-за нестабильности температуры и влажности воздуха.

- При температуре от +25°C в сочетании с уровнем влажности воздуха менее 50%, т.к. быстрое испарение воды не позволит монолиту набрать прочность.

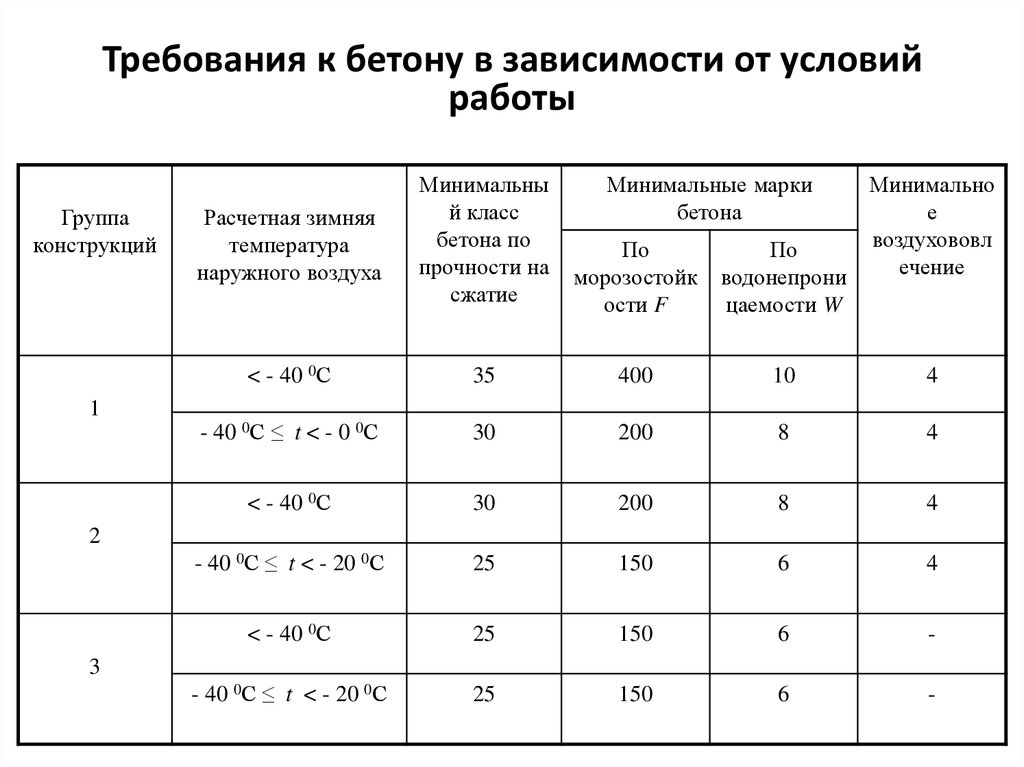

Бетонирование зимой

Иногда приостановка строительных работ невыгодна или невозможна, но мороз действует разрушительно на бетон, поэтому он нуждается в подогреве вплоть до набора минимально допустимого уровня прочности. В общем случае это 70% от заявленной производителем проектной прочности, но если монолит должен быть водонепроницаемым или морозостойким, то это значение повышается до 85%. Рассмотрим самые распространенные способы прогревания бетона.

Рассмотрим самые распространенные способы прогревания бетона.

Прогрев компонентов смеси перед приготовлением раствора

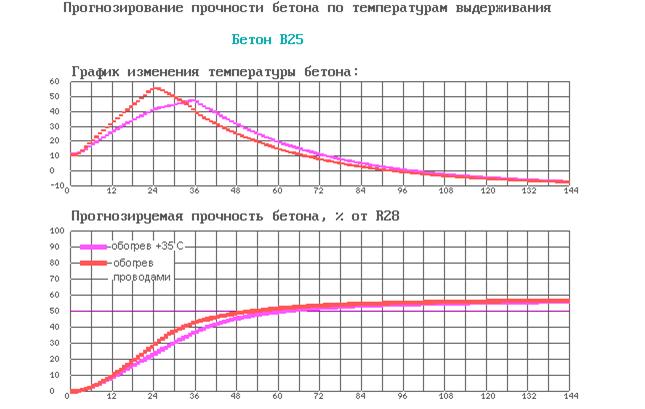

Этот вариант отличается простотой и дешевизной и позволяет обеспечить температуру заливаемого бетона на уровне +35 -40°C и выше. Для этого сухие компоненты нагревают до +60°C, а воду – до +90°C.

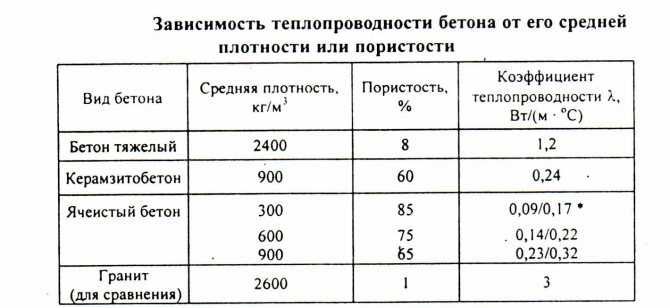

Метод термоса

Данный способ предназначен для изготовления массивных конструкций. Заливаемый раствор должен иметь температуру не ниже +10°C. Далее, поскольку отверждение бетона относится к экзотермическим реакциям, в ходе него выделяется тепло, обеспечивающее самонагревание монолита. При снижении тепловых потерь за счет теплоизоляционных материалов можно добиться температуры от +70°C и выше.

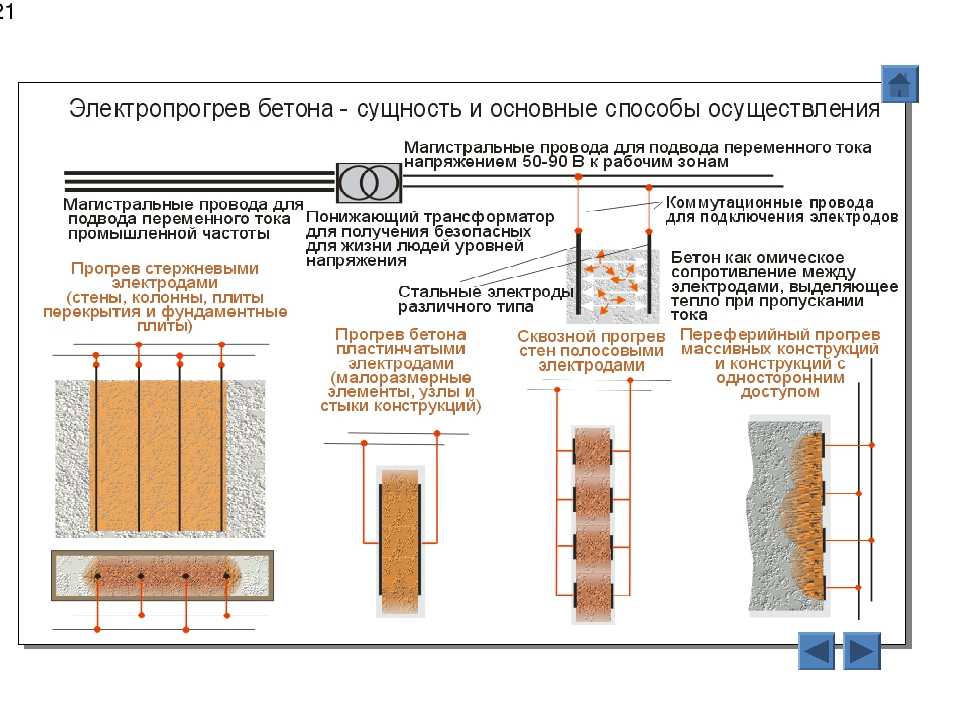

Электронагрев смеси

Для этого можно воспользоваться тремя способами:

- Внутрь залитого раствора вводят электроды и затем подают переменный ток, чтобы обеспечить нагревание максимум до +60°C. При укладке арматуры роль электродов можно отвести именно ей.

Потребление энергии составит от 80 до 100 кВт/час на 1 кубометр бетона.

Потребление энергии составит от 80 до 100 кВт/час на 1 кубометр бетона. - Метод индукции – довольно сложный и не очень популярный способ, базирующийся на принципе бесконтактного прогрева высокочастотными токами проводящих электричество материалов. Расход энергии, как правило, достигает 120-150 кВт/час на 1 м3 бетона.

- Использование электронагревателей (греющих матов, тепловых пушек и пр.). Потребление электроэнергии в среднем достигает 100-120 кВт/час на 1 м

Паропрогрев

Прогревание паром через каналы или специальные трубы в опалубке – оптимальный вариант для тонкостенных конструкций. Это обеспечивает температуру в диапазоне от +50°C до +80°C с сохранением нужного уровня влажности, что сокращает длительность отверждения в несколько раз. Но этот метод трудоемок в реализации и требует существенных финансовых расходов для обеспечения непрерывной поставки пара.

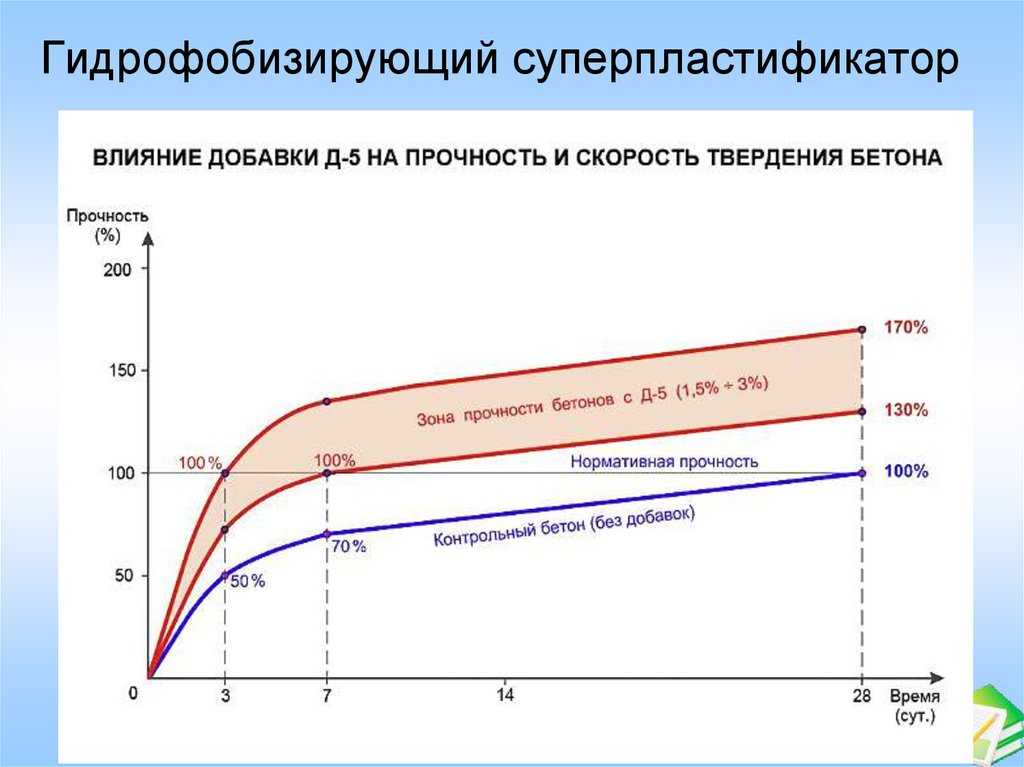

Использование присадок

Добавление в заказанный цемент противоморозных добавок и специальных химических ускорителей отверждения позволяет значительно снизить температуру замерзания воды и избавиться от необходимости нагрева бетона после заливки. Однако их не рекомендуется использовать при армировании бетона, т.к. есть риск коррозии арматуры.

Основные категории противоморозных присадок:

- Сульфаты.

- Антифриз.

- Ускорители.

Наибольшей популярностью сегодня пользуются:

- Карбонат кальция (поташ).

- Тетраборат натрия.

- Нитрит натрия.

- Формиат кальция или натрия.

- Аммиачная вода.

Бетонирование в сухом жарком климате

Жара так же губительна для бетона, как и холод из-за замедления либо полного прекращения процесса гидратации. При температуре за окном от +35°C и выше и влажности воздуха не более 50% бетонный раствор придется охлаждать. Для этого можно использовать при смешивании холодную воду (или в сочетании со льдом) и герметизировать опалубку, предварительно обработав ее водозащитным составом. Также бетон надо защитить от ультрафиолета, покрыв его поверхность брезентом и смачивая с периодичностью в 3-4 часа.

Также бетон надо защитить от ультрафиолета, покрыв его поверхность брезентом и смачивая с периодичностью в 3-4 часа.

Оптимальная температура бетонной смеси при укладке

2 июня 2021

12652

Оглавление: [скрыть]

- Температура свежеприготовленного бетона

- Зимний период

- Обогрев бетона

- Пластинки-электроды

- Использование противоморозных добавок

Для того чтобы бетон не тратил свои свойства, его нужно транспортировать с помощью специальных машин и поддерживать нужную температуру. Правильное соблюдение температурного режима позволит создать благоприятные условия твердения смеси, предотвратить опасное трещинообразование не только в период выполнения строительных работ, но и в дальнейшей эксплуатации всего строения.

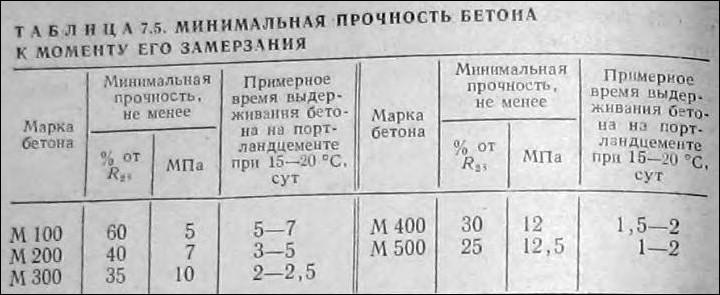

Изображение 1. Таблица времени твердения бетона.

В материале данной статьи речь пойдет о том, какой должна быть температура бетона для того, чтобы он смог затвердеть и набрать необходимую прочность.

Температура свежеприготовленного бетона

Итак, свежеприготовленный бетон должен иметь температуру не более 30°C. При укладке смеси из бетона в условиях температуры воздуха окружающей среды от +5 до -3°C ее температура должна быть не меньше +5°C. Здесь следует учесть, что данный температурный показатель, характерный для массы цемента как минимум 240 кг/м³ (марка М200 и более), при использовании меньшего количества цемента температура приготовленной смеси должна быть не меньше +10°C.

Соответствующей температурной средой для твердения специалисты считают +15+20°С. Время схватывания бетона, которое напрямую зависит от его температуры, можно посмотреть в таблице.

Схема твердения конуса бетонной смеси.

Конечно, при укладке смеси из бетона с пониженной температурой окружающей среды ее прочность нарастает намного медленнее. А если температура ниже нуля, то твердение будет практически прекращено, если только в смесь не включены соли, которые способны снизить точку замерзания влаги.

Бетон, который начал уже твердеть, а после этого замерз, после оттаивания в теплой среде будет продолжать твердеть только в том случае, если в начале его твердения не было повреждения замерзающей водой. По мнению специалистов, допускается одноразовое замораживание бетона и, соответственно, его оттаивание только в том случае, когда температурный режим бетонной смеси на протяжении не менее 72 часов поддерживался на отметке не ниже +10°C.

При бетонировании с повышенной температурой окружающей среды бетон твердеет намного быстрее, особенно это характерно в условиях повышенной влажности. Обогрев бетонной смеси до температуры более 80°C приводит к быстрому ее высыханию. Исключением является лишь обработка бетона насыщенным паром в специально герметизированной камере с температурой 90-100°C или изготовление изделий на заводах в автоклаве под давлением.

Вернуться к оглавлению

Зимний период

К укладке бетонной смеси в холодное зимнее время года есть одно главное требование — приобретение бетоном прочности, достаточной для распалубки, полной или частичной нагрузки конструкции. Следствием замерзания бетонной смеси в начальной стадии является существенное снижение ее прочности после того, как произойдет оттаивание.

Следствием замерзания бетонной смеси в начальной стадии является существенное снижение ее прочности после того, как произойдет оттаивание.

Данное явление происходит из-за того, что свежеприготовленный бетон насыщен влагой, которая при низкой температуре замерзает и расширяется, результатом этого становится разрыв связи между слабо схватившимся цементным камнем и поверхностью заполнителей.

График усадки при высыхании бетона.

Кроме того, при сооружении железобетонных конструкций раннее замораживание бетонной смеси значительно снизит ее сцепление с металлической арматурой.

При выполнении бетонных работ в зимний период нужно обеспечить твердение бетонной смеси во влажной и теплой среде на протяжении определенного времени. Этого можно достичь двумя способами:

- применение внутренней температуры бетона;

- дополнительная подача тепла.

В первом способе нужно использовать быстротвердеющий и высокопрочный портландцемент. Специалисты рекомендуют применять различные ускорители твердения цемента, например, хлористый кальций. Таким образом, ускорение твердения бетонной смеси добивается путем уменьшения количества воды, добавления в нее воздухововлекающих и пластифицирующих добавок, а также использование при укладке высокочастотного вибратора.

Таким образом, ускорение твердения бетонной смеси добивается путем уменьшения количества воды, добавления в нее воздухововлекающих и пластифицирующих добавок, а также использование при укладке высокочастотного вибратора.

Выполнение всех этих мероприятий непременно позволит ускорить твердение и даст возможность добиться достаточной прочности бетонной смеси прежде, чем она замерзнет.

Запас внутренней теплоты создается путем нагревания материалов, из которых состоит бетонная смесь, кроме того, в застывающем бетоне тепло выделяется и в результате химической реакции, которая происходит между водой и цементом (экзотермия цемента).

Следует знать, что для замешивания бетонной смеси подогревать можно только воду или воду и составные (щебень, гравий, песок). Вода подогревается до 90°С, наполнители — до 40°С.

Вернуться к оглавлению

Обогрев бетона

Таблица ускорителей и замедлителей схватывания бетонных смесей.

Нужно учесть, что температура смеси при выгрузке из бетономешалки должна быть не более 30°С, так как при большей температуре она просто застынет и потеряет необходимую для укладки подвижность. Также следует знать, что не рекомендуется добавлять воду в приготовленную смесь, потому что это приводит к снижению ее прочности.

Также следует знать, что не рекомендуется добавлять воду в приготовленную смесь, потому что это приводит к снижению ее прочности.

Непосредственно перед тем, как уложить бетон в конструкцию, его можно подогреть в специальном бункере — использовать электропрогрев. Электрический ток проникает через бетонную смесь, и она разогревается до температуры 50-70°С.

Разогретая смесь должна быть сразу же уложена, так как она достаточно быстро густеет. Процесс твердения составляет 3-7 дней, при этом бетон будет выделять весомое количество тепла. Для того чтобы на некоторое время это тепло сохранить, опалубку и открытые ее места нужно накрыть хорошим изоляционным материалом (минеральная вата, шевелин, опилки и т.д.). Данный способ называется термос. Таким способом обогрева бетонной смеси специалисты рекомендуют пользоваться для сооружения конструкций со средней толщиной.

Существует обогрев бетона с использованием пара. Водяной пар пропускается посередине двойной опалубки, которая его окружает, или по трубкам, расположенным внутри бетонной смеси. Пар может пропускаться и по каналам, которые заблаговременно вырезаются на внутренней стороне опалубки. Как правило, температура пара колеблется в пределах от 50 до 80°С.

Пар может пропускаться и по каналам, которые заблаговременно вырезаются на внутренней стороне опалубки. Как правило, температура пара колеблется в пределах от 50 до 80°С.

Обогрев бетонной смеси с помощью пара позволяет достичь ее твердения в сравнительно короткое время (2 суток).

Вернуться к оглавлению

Пластинки-электроды

Схема процессов при твердении бетонной массы.

В данном способе подогрева используется переменный ток. Специальные пластинки-электроды из стали соединяются с электрическими проводами и укладываются с боку или сверху конструкции на начальном этапе схватывания бетона. Также могут быть использованы продольные электроды или короткие стержни из стали, которые вбиваются в бетон с последующим подключением к электрическим проводам. После того как бетон затвердеет, концы стержней просто срезаются.

Пластинки-электроды применяют, как правило, для прогрева плит и стен, поперечные стальные стержни и продольные электроды — для обогрева колонн и балок.

На начальной стадии прогрева необходимо подавать ток с низким напряжением (50-60 В). Свежеуложенная бетонная смесь при прохождении через нее электричества подогревается и затвердевает. Следует учесть, что подогрев нужно выполнять очень медленно, это позволит избежать преждевременного высушивания бетона и появления в нем трещин. Температуру бетонной смеси повышают не больше чем на 5°С/ч, таким путем необходимо довести его температуру до 60°С. При этом способе обогрева бетонной смеси она на протяжении 1-2 дней твердения наберет необходимую прочность.

Обогрев бетонной смеси можно выполнить путем нагревания воздуха, который ее окружает. Для этого необходимо создать брезентовый или фанерный тепляк, в котором соорудить временную печь (газовая горелка, калорифер и т.д.). В сооруженном тепляке ставится сосуд с водой для создания влажной среды. Такой способ намного дороже предыдущего и используется при очень низкой температуре и небольших объемах бетонирования.

Вернуться к оглавлению

Использование противоморозных добавок

Существует и холодный способ бетонирования в зимних условиях. Данный способ не предусматривает подогрев материалов бетонной смеси. Суть его заключается в добавлении в воду большого количества солей: хлористый кальций, поташ, нитрит натрия, хлористый натрий. Эти соли способны снизить точку замерзания влаги и обеспечить бетонной смеси необходимые условия набора прочности на морозе. Но здесь следует учесть, что бетон, приготовленный с добавлением поташа, очень быстро застывает, а быстрое схватывание приводит к трудностям его укладки в опалубку. Поэтому для удобства работы с бетоном, в котором присутствует данная добавка, добавляется сульфитно-дрожжевая бражка или мылонафт.

Самым простым и экономичным вариантом использования бетона зимой является замешивание бетонной смеси с добавлением противоморозных добавок. Но здесь существуют и свои недостатки, к примеру, большое количество химических элементов (соли) ухудшает структуру бетонной смеси, а это приводит к уменьшению долговечности конструкции.

При эксплуатации конструкции во влажной среде возможно возникновение коррозии арматуры из-за воздействия на нее хлористых солей. Следует знать, что применение для замешивания бетонной смеси нитрита натрия и поташа не вызывает коррозии.

Специалисты не рекомендуют использовать бетон, в приготовление которого включены противоморозные добавки, для сооружения ответственных бетонных конструкций и в сооружениях, которые будут эксплуатироваться во влажной среде.

Расчет бетонной смеси: контроль температуры и времени

Национальная ассоциация производителей сборного железобетона / Журналы сборного железобетона / Журнал Precast Inc. / 2018 – июль-август / Расчет бетонной смеси: контроль температуры и времени

Преднамеренное создание DEF в лаборатории – эксперимент для менеджеров по контролю качества

Фрэнк Боуэн

Примечание редактора: Это четвертая статья в годичном цикле, посвященном науке о бетоне, чтобы лучше понять состав смеси. Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы прочитать третью статью из этой серии.

Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы прочитать третью статью из этой серии.

Примечание автора. Прежде чем мы углубимся в это, я предлагаю вам прочитать ACI 305, «Руководство по бетонированию в жаркую погоду», и ACI 306, «Руководство по бетонированию в холодную погоду», а также разделы 4.4.6. , «Меры предосторожности в жаркую погоду» и 4.4.7, «Меры предосторожности в холодную погоду» в Руководстве по контролю качества NPCA для заводов по производству сборных железобетонных изделий. В дополнение к этим рекомендациям я также предлагаю вам прочитать статью «Тепловой удар бетона» Кайлы Хэнсон, PE, опубликованную в выпуске Precast Inc. за июль-август 2016 года. Чтобы избежать дублирования и держать вас в напряжении, я бы предпочел чтобы представить новые идеи и концепции, а не повторять то, что уже было рассмотрено в заключительной редакционной статье. В своей статье Хэнсон рассматривает основную часть правил литья и отверждения, которым мы должны следовать в отношении регулирования температуры при производстве сборного железобетона. Моя статья, однако, предназначена для читателей, которые хотят нарушить эти правила и извлечь уроки из своих выводов.

В своей статье Хэнсон рассматривает основную часть правил литья и отверждения, которым мы должны следовать в отношении регулирования температуры при производстве сборного железобетона. Моя статья, однако, предназначена для читателей, которые хотят нарушить эти правила и извлечь уроки из своих выводов.

Поскольку мы находимся в разгар летней жары, самое время пересмотреть методы производства и обработки на наших предприятиях. Температурные ограничения — хотя я и собираюсь попросить вас их переступить — установлены по очень веской причине. Нам, сборщикам сборных железобетонных изделий, необходимо постоянно отливать формы, чтобы оставаться прибыльными. Время — деньги, а труд недешев. Поэтому мы хотим произвести как можно больше отливок в кратчайшие сроки. Здесь мы можем столкнуться с серьезными проблемами, особенно если не будем осторожны с нашими ограничениями. Производственные группы, которые больше сосредоточены на количестве произведенных единиц, чем на качестве произведенных единиц, могут рисковать опасностью замедленного образования эттрингита (DEF), если не используются надлежащие методы смягчения последствий.

Время может быть на вашей стороне

«Нам нужно заливать эти формы два раза в день!» Мы все слышали это раньше. Ускоряющие добавки, более короткие циклы отверждения и ускоренное производство — вот инструменты, которые обеспечивают производителям сборного железобетона необходимую им эффективность. Но что произойдет, если мы достигнем пределов того, что можем производить, и отстанем от графика? Когда строительные проекты идут с опережением запланированного графика, часто хвалят поставщиков и производителей. Время производства «за кулисами», которое мы предоставляем нашим клиентам, всегда будет фактором в наших предложениях по улучшению нашей доли работы. Время, как оно постоянно напоминает нам, не имеет перерыва и становится все ценнее с каждым днем, когда мы движемся вперед. Когда приближаются крайние сроки и мы обнаруживаем, что отстаем от графика, время списывания становится все более привлекательным. Но если мы будем придерживаться нескольких простых правил, мы сможем планировать, чтобы все шло именно так, как мы надеемся.

Проблема

О какой проблеме я говорю в этой статье, чем она вызвана и как ее избежать? Слишком сильное нагревание во время отверждения бетона может вызвать DEF, но этого можно избежать, следуя рекомендациям Американского института бетона и Национальной ассоциации сборного железобетона. Давайте посмотрим, что происходит на этапах отверждения сборного железобетона.

Я разделяю этапы твердения сборных железобетонных изделий на четыре категории. Первая — это хорошо известная категория под названием «начальный набор». Начальное схватывание определяется как время от момента, когда бетон уложен и закончен, до момента, когда требуется 500 фунтов на квадратный дюйм, чтобы проникнуть в раствор на 1 дюйм в соответствии с ASTM C403, «Стандартный метод испытаний на время схватывания бетонных смесей по сопротивлению проникновению». Эта стадия легко контролируется с помощью пенетрометра и может помочь нам определить, когда мы можем ввести дополнительные методы отверждения. Второй этап отверждения начинается с момента, когда бетон достигает прочности при обработке. Я называю эту стадию «начальным излечением». Именно на этом этапе прогнозирование времени, необходимого для достижения этой точки, становится более зависимым от неявных знаний менеджера по контролю качества, чем от его или ее явных знаний. Это связано с тем, что многие пенетрометры точны только в диапазоне от примерно 100 фунтов на квадратный дюйм до примерно 700 фунтов на квадратный дюйм. Большинство современных машин для испытаний на гидравлическую прочность не считаются точными для результатов испытаний ниже 1500 фунтов на квадратный дюйм на 4-дюймовых образцах. Это оставляет разрыв между испытаниями на прочность от 700 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, который лучше всего можно понять за годы литья, записи и анализа данных о времени установки.

Я называю эту стадию «начальным излечением». Именно на этом этапе прогнозирование времени, необходимого для достижения этой точки, становится более зависимым от неявных знаний менеджера по контролю качества, чем от его или ее явных знаний. Это связано с тем, что многие пенетрометры точны только в диапазоне от примерно 100 фунтов на квадратный дюйм до примерно 700 фунтов на квадратный дюйм. Большинство современных машин для испытаний на гидравлическую прочность не считаются точными для результатов испытаний ниже 1500 фунтов на квадратный дюйм на 4-дюймовых образцах. Это оставляет разрыв между испытаниями на прочность от 700 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, который лучше всего можно понять за годы литья, записи и анализа данных о времени установки.

СОВЕТ ПРОФЕССИОНАЛА: В общем, нам нужно, чтобы бетон достиг заданной прочности на снятие, прежде чем мы сможем извлечь его из формы. Это, конечно, зависит от толщины элемента, массы элемента, используемых подъемных устройств и многих других переменных. Каждая отливка должна быть надлежащим образом проанализирована для определения пределов прочности при снятии, подъеме и обработке. Некоторым отливкам может понадобиться меньше, некоторым больше. Окончательное внутреннее тестирование — единственный способ доказать, что участник готов к удалению из формы.

Каждая отливка должна быть надлежащим образом проанализирована для определения пределов прочности при снятии, подъеме и обработке. Некоторым отливкам может понадобиться меньше, некоторым больше. Окончательное внутреннее тестирование — единственный способ доказать, что участник готов к удалению из формы.

После испытания как минимум трех 4-дюймовых цилиндров — я рекомендую отлить один дополнительный цилиндр для испытания на прочность при отрыве, чтобы вы могли пораньше сломать один, чтобы получить оценку увеличения нагрузки — и записать в пределах диапазона диапазона После достижения заданной прочности на снятие отливка может быть извлечена из формы, подвергнута окончательной обработке, маркировке и перемещена на третью стадию отверждения. Я называю эту стадию «лечением производственной установки». На этом этапе отливка перемещается в место, где может происходить дальнейшее отверждение. Заключительный этап отверждения наступает после того, как отливка установлена, что я называю «отверждение на месте / установленное».

В этой статье я хочу обратиться к двум наиболее важным этапам отверждения сборщика сборных железобетонных изделий, которые касаются экономии времени производственного цикла опалубки, начального схватывания и начального отверждения. Но, пожалуйста, позвольте мне отвлечься на мгновение, чтобы убедиться, что вы предприняли несколько мер по экономии средств, прежде чем погрузиться в тотальную термическую атаку на ваши бетонные отливки.

Процесс

Существует множество способов увеличить производительность завода по производству сборных железобетонных изделий. Некоторые варианты, такие как покупка большего количества форм или добавление нового завода/здания, не всегда жизнеспособны. Когда это невозможно, это заставляет нас рассмотреть вопрос об улучшении нашей продукции за счет сокращения существующего времени производственного цикла. Это послужило движущим фактором для создания производства сухого бетона. Что касается операций с мокрым литьем, я предлагаю продолжить рассмотрение бережливого производства.

Прежде всего, найдите свои потери — большая их часть будет найдена в упущенное время — используйте их, исправляйте и учите других, как поддерживать изменения. Применяя методологию бережливого производства к производству сборного железобетона, наблюдайте за привычками бригады и технологическим процессом, чтобы увидеть, сколько времени требуется для выполнения той или иной задачи. Сделайте это, чтобы переоценить компоновку завода и, в частности, шаги и расстояния, используемые в процессе. Бесплатные деньги есть на каждом заводском этаже, если знать, где искать. Самый эффективный способ максимизировать производительность на заводе сборных железобетонных изделий — добавить нормально работающую вторую или даже третью смену. Добавление вечерней производственной бригады устраняет недоиспользуемые простои на производственном предприятии. Это не всегда простой процесс, который обычно требует большого внимания руководства для координации двух смен. Если ваш покупательский спрос растет и вы хотите использовать больше того, что у вас уже есть, во что бы то ни стало, продолжайте пытаться достичь этой цели, независимо от ограничений, с которыми вы сталкиваетесь.

Теперь давайте вернемся к пониманию температуры бетона на производстве с быстрым циклом.

В очень кратком обзоре, вот шесть ключевых примечаний из Руководства по контролю качества NPCA относительно температурных пределов, указанных в разделах 4.3.5 и 4.3.6.

В холодных погодных условиях:

- Избегайте добавления в смесь замерзающих заполнителей.

- Запрещается подавать в смеситель воду температурой выше 180 градусов по Фаренгейту.

- Температура свежего бетона во время укладки должна быть между 45 и 90 F. Если для облегчения отверждения используется тепло или пар, начальное схватывание должно быть достигнуто до введения тепла и/или пара.

- Для этого начальное схватывание должно регистрироваться как минимум один раз в месяц для каждого состава смеси, чтобы проверить, когда можно будет подавать тепло и/или пар.

- При ускоренном отверждении скорость повышения температуры следует тщательно контролировать, и она никогда не должна превышать 40 F в час.

На микроуровне при наблюдении за цифровым датчиком температуры, который показывает точность до десятых долей градуса, это будет в среднем около 9секунд между каждой десятой градуса увеличивается.

На микроуровне при наблюдении за цифровым датчиком температуры, который показывает точность до десятых долей градуса, это будет в среднем около 9секунд между каждой десятой градуса увеличивается. - Максимальная внутренняя температура бетона никогда не должна превышать 150 градусов во время отверждения, если только не используются процедуры смягчения DEF. См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения.

СОВЕТ ДЛЯ ПРОФЕССИОНАЛОВ: Имейте в виду, что при паровой отверждении на вашем предприятии аудиторы программы сертификации завода NPCA будут учитывать назначение дополнительного тепла, поступающего на ваше предприятие, при принятии решения о необходимости внутренней термозаписи. Например, включение тепла на центральном воздушном термостате, который управляет общей температурой окружающей среды предприятия, не может считаться преднамеренным повышением температуры отверждения. С другой стороны, направление горячего конца торпедного нагревателя в сторону сборной формы должно показать намерение добавочного тепла как заранее спланированного процесса для ускорения отверждения, что требует надлежащего внутреннего контроля.

С другой стороны, направление горячего конца торпедного нагревателя в сторону сборной формы должно показать намерение добавочного тепла как заранее спланированного процесса для ускорения отверждения, что требует надлежащего внутреннего контроля.

Во время начального схватывания начинается химическая реакция гидратации, и по мере развития самых ранних образований кристаллического кремнезема очень важно защитить отливку от прикосновения, перемещения или вибрации. Вновь разработанная матрица на данном этапе настолько хрупка, насколько и будет. После начального выделения повышенного тепла кристаллизация протекает медленно с периодом слабого тепловыделения. В зависимости от формы отливки и функции формы извлечение внешней стенки формы может быть возможно всего за пару часов и до того, как будет достигнуто даже 500 фунтов на квадратный дюйм, но это по своей сути рискованно.

На втором этапе отверждения, которое обычно происходит в течение ночи на заводе по производству сборных железобетонных изделий, происходит значительное увеличение теплоты гидратации.

«Нет ничего лучше, чем наблюдать за выпуском пара и ощущать поверхность отливки, когда форма открывается на следующее утро после укладки бетона», — сказал Гэри Найт из Lehigh Cement Co.

В течение следующих нескольких дней этот бетон будет имеют быструю скорость увеличения силы. На ранней стадии гидратации наиболее растворимые фазы, трехкальциевый алюминат и трехкальциевый силикат, вступают в реакцию первыми и способствуют начальному схватыванию и ранней прочности. На этом этапе регулируемые температуры в верхней части ранее упомянутых пределов и максимальная влажность обеспечивают идеальные условия (за исключением добавления атмосферного давления), чтобы гарантировать, что этот бетон достигнет своего потенциала прочности и долговечности.

Эксперимент

Именно сейчас, во время этих двух этапов, я призываю вас нарушить некоторые правила (в лаборатории, конечно). В частности, я призываю вас нарушать максимальные ограничения температуры, но тестировать столько переменных, сколько пожелаете, при условии, что они изолированы для каждого эксперимента. Чтобы лучше понять эффекты отверждения в оптимальных, стандартных и нестандартных условиях, вот мой рекомендуемый эксперимент, в котором вы можете намеренно вызвать DEF.

Чтобы лучше понять эффекты отверждения в оптимальных, стандартных и нестандартных условиях, вот мой рекомендуемый эксперимент, в котором вы можете намеренно вызвать DEF.

- Отлить 22 испытательных цилиндра из смеси, используемой на вашем заводе. Хотя в этом эксперименте нет необходимости, выберите состав смеси, если он доступен, который не содержит дополнительных вяжущих материалов, использует цемент типа 3 и химически ускорен. Старайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные цилиндры. Это дало бы самые впечатляющие результаты.

- Вылечите шесть цилиндров, как обычно для стандартного выпуска, в соответствии с внутренними требованиями к испытаниям, два для разрывов прочности зачистки (здесь давайте придерживаться последовательности в течение 24 часов), два в резервуаре с температурой 73,5 градуса по Фаренгейту для 7-дневных перерывов и два в резервуар с температурой 73,5 градуса по Фаренгейту для 28-дневных перерывов.

Это ваши контрольные образцы. Сравните все результаты с этими перерывами.

Это ваши контрольные образцы. Сравните все результаты с этими перерывами. - Теперь возьмите 10 цилиндров сразу после заливки, пока бетон еще в свежем состоянии, и немедленно вылечите их в контролируемой среде со 100 % влажностью при 200 F в течение 23 часов. Через 23 часа извлеките цилиндры из форм, дайте им остыть до 73,5 F в течение 24 часов и держите их в сухом месте. Оставьте их открытыми на прилавке в лаборатории, если лаборатория может поддерживать приемлемую температуру окружающей среды около 73,5 F.

- Второй перерыв в 24 часа. На 4-й день поместите четыре баллона обратно в резервуар, разбейте два через семь дней и два через 28 дней.

- Оставьте четыре баллона на прилавке, два разбейте через семь дней и два через 28 дней.

- Проведите оставшиеся шесть цилиндров через оптимальный процесс отверждения. После литья поместите два в среду со 100% влажностью и температурой 90 F до заданного начального времени схватывания этой конкретной смеси в аналогичных условиях.

После первоначального отверждения повышайте температуру окружающей среды на 10 градусов каждые 15 минут в течение следующих 9 минут.0 минут, пока температура не достигнет 150 F и не будет поддерживаться 100% влажность. В этой среде отвердите два цилиндра примерно в течение 20 часов (непосредственно перед 24-часовым предельным значением, позволяющим цилиндрам остыть до температуры 73,5 F), два в течение 7 дней и два в течение 28 дней.

После первоначального отверждения повышайте температуру окружающей среды на 10 градусов каждые 15 минут в течение следующих 9 минут.0 минут, пока температура не достигнет 150 F и не будет поддерживаться 100% влажность. В этой среде отвердите два цилиндра примерно в течение 20 часов (непосредственно перед 24-часовым предельным значением, позволяющим цилиндрам остыть до температуры 73,5 F), два в течение 7 дней и два в течение 28 дней. - Вы, конечно же, обнаружите, что можете извлечь из формы с рекордной скоростью при перегреве отливки во время первоначального набора. Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице. Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться.

У вас есть бомба замедленного действия.

У вас есть бомба замедленного действия. - Цилиндры, ранее подвергнутые сильному нагреву, оставленные на прилавке на четыре дня, а затем повторно помещенные во влажную среду, должны подвергнуться обширному растрескиванию, которое является результатом замедленного образования минерала эттрингита. При высоком раннем нагреве сверх установленного предела эттрингит, являющийся нормальным продуктом ранней гидратации цемента, блокируется от развития на той стадии его жизни, когда он наиболее необходим.

Урок

Прочитать об этом эксперименте может быть полезно, но еще лучше увидеть его из первых рук и обучить контроль качества и производственную бригаду. Я надеюсь, что вы бросите вызов своим сотрудникам по контролю качества, чтобы проверить пределы и получить представление о методах ускоренного отверждения. Нарушая правила, мы извлекаем большие уроки, если эти неудачи признаются, и мы извлекаем из них уроки. Неудача, возможно, является необходимым условием для достижения успеха.

Фрэнк Боуэн, выпускник Master Precaster 2013 года, получил степень магистра делового администрирования в Государственном университете Среднего Теннесси по программе магистратуры по управлению бетонной промышленностью в 2014 году и является представителем по развитию бизнеса в Rosetta Hardscapes в Шарлевуа, штат Мичиган. Температура отверждения – ключ к успеху Автор: Kim Basham, Ph.D., PE, FACI Если свежеуложенный бетон замерзнет, это может привести к немедленному и необратимому повреждению. Повреждение происходит из-за того, что вода (то есть вода для замеса или затворения) увеличивается в объеме на 9% при замерзании. Свежеуложенный бетон должен быть защищен от раннего замерзания до тех пор, пока количество воды для смешивания или степень насыщения не будут достаточно уменьшены в результате процесса гидратации, который описывает химическую реакцию между портландцементом или вяжущими материалами и водой. Во время гидратации степень насыщения бетонной смеси постоянно снижается, так как вода затворения соединяется с вяжущими материалами, и смесь начинает застывать и твердеть. Из-за процесса гидратации количество доступной воды для затворения для образования кристаллов льда и линз уменьшается, поэтому снижается риск необратимого повреждения бетона в случае замерзания. При отсутствии внешних источников воды критическая степень насыщения, при которой один цикл замораживания не приводит к необратимому повреждению бетона, достигается, когда бетон достигает прочности не менее 500 фунтов на квадратный дюйм. При заданных температурах отверждения бетона хорошо подобранные бетонные смеси должны достичь этой прочности в течение примерно 24 часов. Для смесей с высоким содержанием цемента или смесей с горячей водой и химическими ускорителями прочность 500 фунтов на квадратный дюйм может быть достигнута намного раньше. Поэтому очень важно, чтобы свежеуложенный бетон был защищен от замерзания в течение первых 24 часов или до тех пор, пока бетон не достигнет прочности не менее 500 фунтов на квадратный дюйм. Когда бетон достигает прочности не менее 500 фунтов на квадратный дюйм, он может выдержать один цикл замораживания-оттаивания без повреждений, если бетон содержит воздух и не подвергается воздействию внешнего источника воды. Для воздействия повторяющихся циклов замораживания и оттаивания новый бетон должен достигать минимальной прочности на месте не менее 3500 фунтов на квадратный дюйм, если он подвергается повторным циклам замораживания и оттаивания, и 4500 фунтов на квадратный дюйм, если также подвергается воздействию антиобледенительных химикатов. Скорость затвердевания и набора прочности бетона зависит от температуры бетона. Как показано на рисунке 2, низкие температуры отверждения бетона снижают скорость гидратации и, следовательно, замедляют скорость набора прочности. Чтобы вновь уложенный бетон приобрел необходимую прочность для безопасного снятия опалубки, опор и опор, а также для безопасной загрузки конструкций во время и после строительства, необходимо поддерживать адекватную температуру бетона в течение периода защиты или отверждения. Укладка бетона и температура отверждения: На всех поверхностях, на которые наносится свежий бетон, не должно быть снега, льда и стоячей воды. Не укладывайте свежий бетон на промерзшие основания или основания. Избегайте разницы температур, превышающей примерно 20°F, между свежим бетоном и базовым материалом для плит на земле; в противном случае может произойти неравномерное схватывание, быстрая потеря влаги, расслоение и растрескивание при пластической усадке. Обычно в спецификациях по бетонированию в холодную погоду устанавливаются минимальные температуры укладки бетона, минимальные температуры отверждения бетона и периоды отверждения для защиты бетона как от раннего промерзания, так и для обеспечения достаточного набора прочности. Наиболее распространенные минимальные температуры укладки бетона и температуры отверждения бетона, указанные DOT, составляют 50 ° F и 55 ° F, но некоторые из них достигают 40 ° F. Некоторые DOT имеют уменьшающуюся или понижающую минимальную температуру отверждения бетона в зависимости от времени. Большинство инспекторов измеряют температуру свежего бетона в месте доставки или укладки. Однако некоторые могут измерять бетон после укладки или в формах. Для некоторых DOT указаны только минимальные температуры укладки бетона. Вместо указания минимальных температур отверждения в этих DOT указывается минимально необходимая температура изоляции (значение R) или температура нагреваемого корпуса на основе минимального размера сечения и температуры окружающего воздуха. Несмотря на различия, каждый DOT имеет спецификации для начала отверждения сразу после отделки, чтобы поддерживать температуру только что уложенного бетона, чтобы защитить его от раннего замерзания и обеспечить адекватный набор прочности. При следующей работе обязательно узнайте минимальные температуры укладки и отверждения бетона; также не забудьте учесть падение температуры бетона во время доставки. Периоды защиты: DOT по-разному определяют период времени отверждения. Некоторые требуют минимальных периодов времени при минимальной температуре отверждения, в то время как другие основывают минимальный период отверждения на прочности на сжатие или изгиб, в первую очередь определяемой методом зрелости. Некоторые DOT требуют минимального периода отверждения в 5, 7 или 14 дней с определенной минимальной температурой отверждения для различных типов структурных элементов, в то время как другие определяют продолжительность периода отверждения на основе набора прочности бетона, определяемой методом зрелости. Например, DOT часто требуют от подрядчика поддерживать температуру дорожных покрытий на уровне 40 °F или выше до тех пор, пока бетон не достигнет прочности на сжатие на месте не менее 2000 фунтов на квадратный дюйм, или указать, что минимальный период отверждения должен начинаться с момента укладки бетона. размещение до тех пор, пока бетон не достигнет определенного процента требуемой прочности. Если разрешено, всегда используйте метод зрелости для оценки прочности на месте, потому что это, как правило, самый безопасный и экономичный способ. Методы защиты: Изоляционные или зимние покрытия для отверждения бетона являются наиболее экономичным средством поддержания адекватной температуры отверждения бетона, поскольку в этом методе используется тепло гидратации или тепло, выделяемое в результате химической реакции между вяжущими материалами и водой (рис. Как можно скорее накройте бетон одеялами, не повреждая поверхность, чтобы уловить как можно больше тепла гидратации. Улавливание раннего тепла поможет поддерживать температуру отверждения, но также будет способствовать гидратации, которая, в свою очередь, производит дополнительное тепло. Обязательно защитите края, углы и поверхности, так как эти области наиболее подвержены замерзанию и повреждениям в раннем возрасте. Обязательно наложите и закрепите одеяла, чтобы ветер и проезжающие грузовики не сдули их с бетона. В экстремальных зимних условиях иногда теплоты гидратации недостаточно для поддержания адекватной температуры отверждения, и требуется дополнительное тепло. Дополнительное тепло может подаваться с помощью бетонных одеял с электрическим подогревом, водяных обогревателей с тепловыми одеялами зимнего отверждения и отапливаемых ограждений. По окончании периода защиты постепенно удаляйте изоляцию или другую защиту, чтобы температура поверхности постепенно снижалась в течение последующих 24 часов. В противном случае поверхность бетона может остывать слишком быстро, создавая большие температурные градиенты между поверхностью и внутренними частями бетона, а результирующие термические напряжения могут вызвать случайное растрескивание поверхности. По сути, поверхность бетона подвергается термической усадке, но внутренняя часть все еще теплая и не дает усадки, поэтому поверхность трескается. Рассмотрите возможность постепенного уменьшения количества источников тепла или оставляйте изоляцию на месте до тех пор, пока температура бетона не остынет до средней температуры воздуха. Некоторые подрядчики снимают защиту днем, когда температура выше, и заменяют ее ночью, когда температура падает; однако это дорогостоящий подход с точки зрения рабочей силы. Бетонирование в холодную погоду преследует три основные цели: 1) Защитить только что уложенный бетон от повреждений, вызванных преждевременным старением заморозка; 2) поддерживать условия отверждения для обеспечения надлежащего набора прочности; и 3) защитить бетон от термического удара и связанного с ним растрескивания в конце периода защиты.

Образование кристаллов льда и линз, в результате расширения пасты и микротрещины могут снизить прочность на сжатие и увеличить пористость затвердевшего бетона (рис. 1). Снижение прочности до 50% может произойти, если замерзание происходит в первые несколько часов после укладки или до того, как бетон достигнет прочности на сжатие примерно 500 фунтов на квадратный дюйм. Последующее отверждение не заживляет повреждения и не восстанавливает затвердевшие свойства бетона.

Образование кристаллов льда и линз, в результате расширения пасты и микротрещины могут снизить прочность на сжатие и увеличить пористость затвердевшего бетона (рис. 1). Снижение прочности до 50% может произойти, если замерзание происходит в первые несколько часов после укладки или до того, как бетон достигнет прочности на сжатие примерно 500 фунтов на квадратный дюйм. Последующее отверждение не заживляет повреждения и не восстанавливает затвердевшие свойства бетона.

Кроме того, только что уложенный бетон, или, точнее, вода затворения в порах бетона, не замерзает до тех пор, пока температура не упадет ниже 32°F из-за щелочей в поровой воде и других факторов. Поэтому не паникуйте и не предполагайте, что бетон замерз, если измеренная температура бетона составляет 32°F или на несколько градусов меньше. Чтобы избежать преждевременного старения и необратимого повреждения от холода, защитите бетон от замерзания как можно скорее после укладки, уплотнения и отделки.

Кроме того, только что уложенный бетон, или, точнее, вода затворения в порах бетона, не замерзает до тех пор, пока температура не упадет ниже 32°F из-за щелочей в поровой воде и других факторов. Поэтому не паникуйте и не предполагайте, что бетон замерз, если измеренная температура бетона составляет 32°F или на несколько градусов меньше. Чтобы избежать преждевременного старения и необратимого повреждения от холода, защитите бетон от замерзания как можно скорее после укладки, уплотнения и отделки. Защита для обеспечения надлежащего набора прочности

Зрелость бетона является косвенным средством оценки прочности бетона на месте путем сочетания температуры и времени (рис. 3).

Зрелость бетона является косвенным средством оценки прочности бетона на месте путем сочетания температуры и времени (рис. 3). 4). В зависимости от массы бетона, содержания вяжущих материалов, температуры бетона и условий окружающей среды изоляция обычно может поддерживать адекватную температуру отверждения.

4). В зависимости от массы бетона, содержания вяжущих материалов, температуры бетона и условий окружающей среды изоляция обычно может поддерживать адекватную температуру отверждения. Конечно, использование дополнительного тепла может значительно увеличить стоимость твердения бетона в холодную погоду.

Конечно, использование дополнительного тепла может значительно увеличить стоимость твердения бетона в холодную погоду. Защита от теплового удара и растрескивания