Бронза сплав. Бронза состав. Бронза оловянная. Алюминиевая бронза. Бериллиевая бронза.

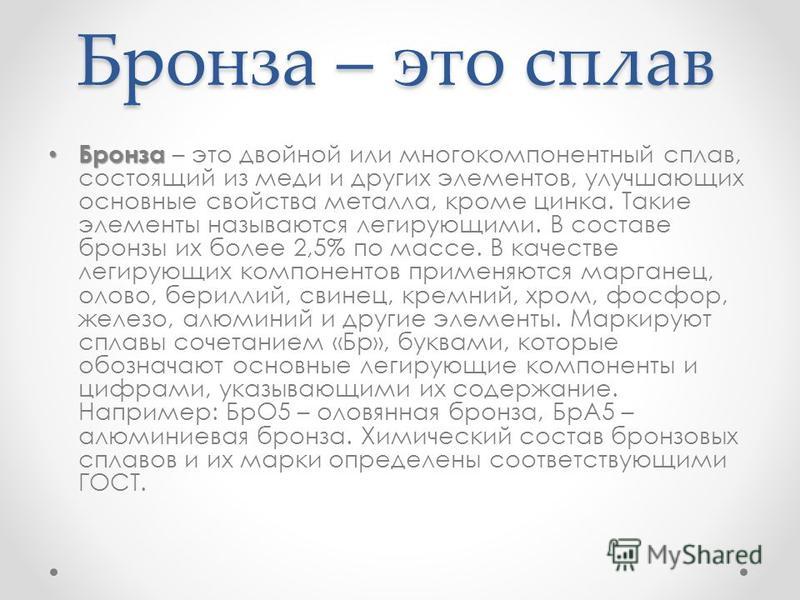

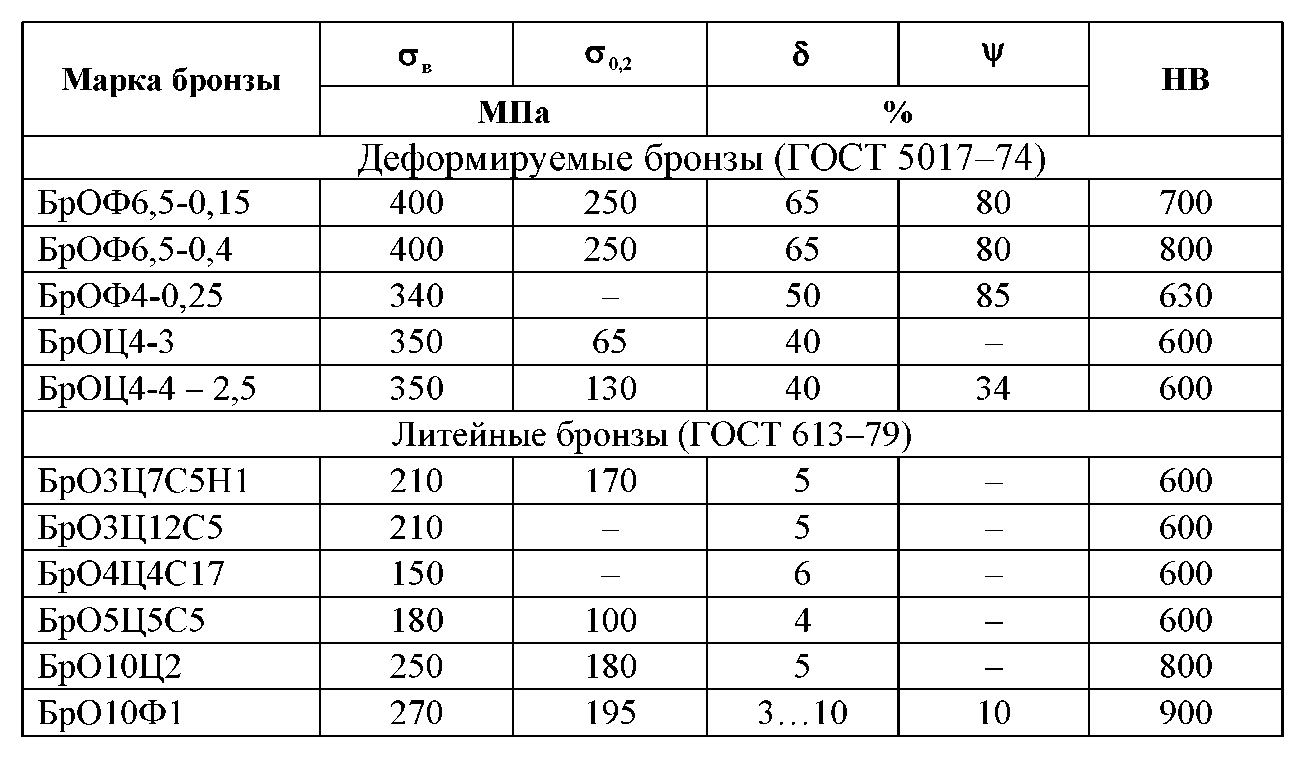

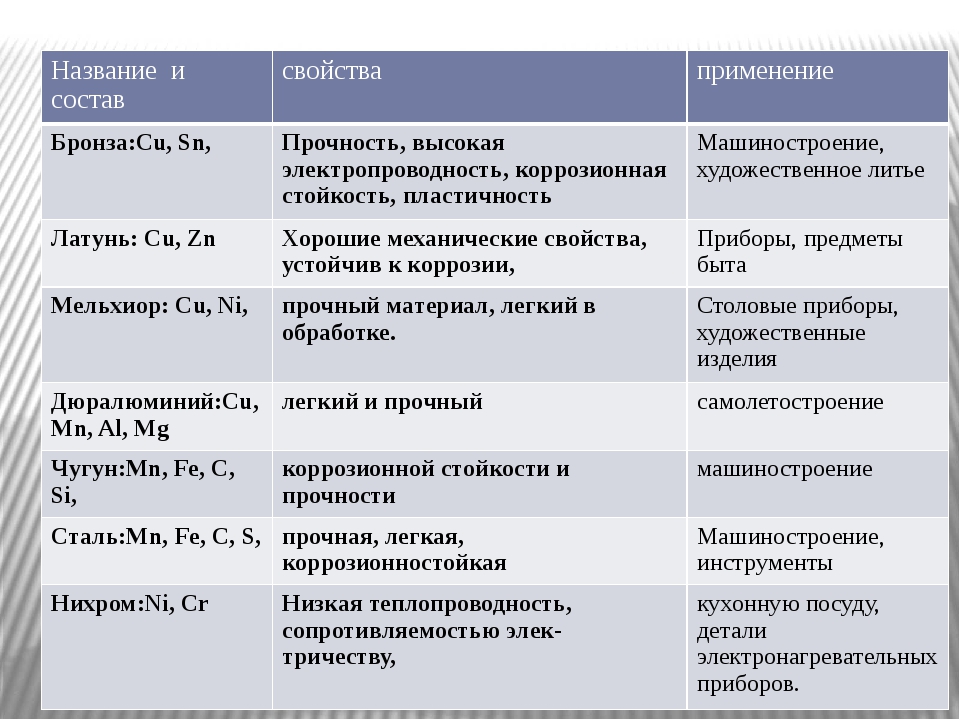

Бро́нза — сплав меди, обычно с оловом как основным легирующим элементом, но применяются и сплавы с алюминием, кремнием, бериллием, свинцом и другими элементами, за исключением цинка и никеля. Бронзы подразделяются на деформируемые и литейные.

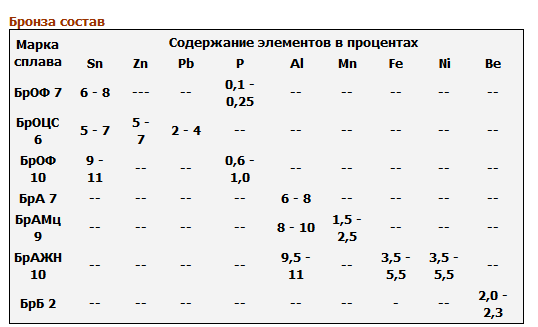

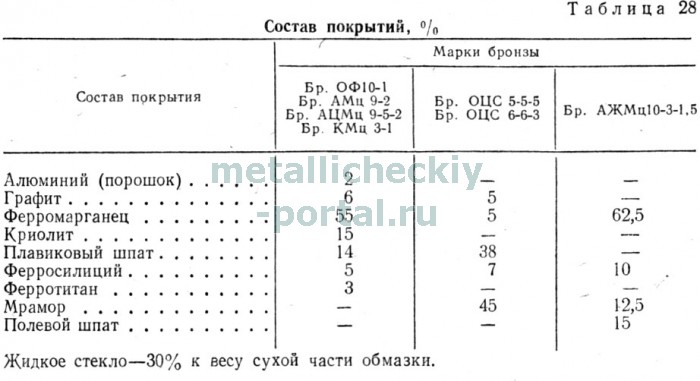

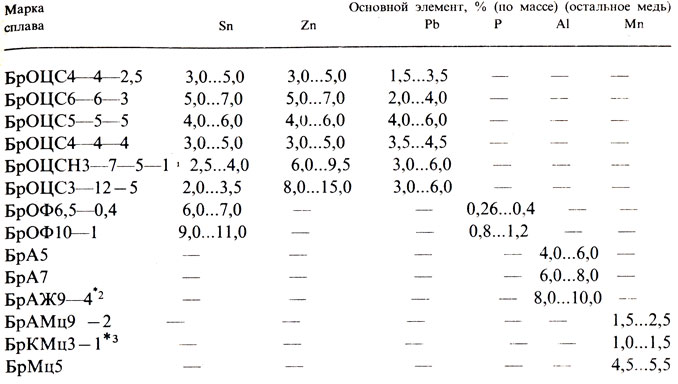

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показывающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

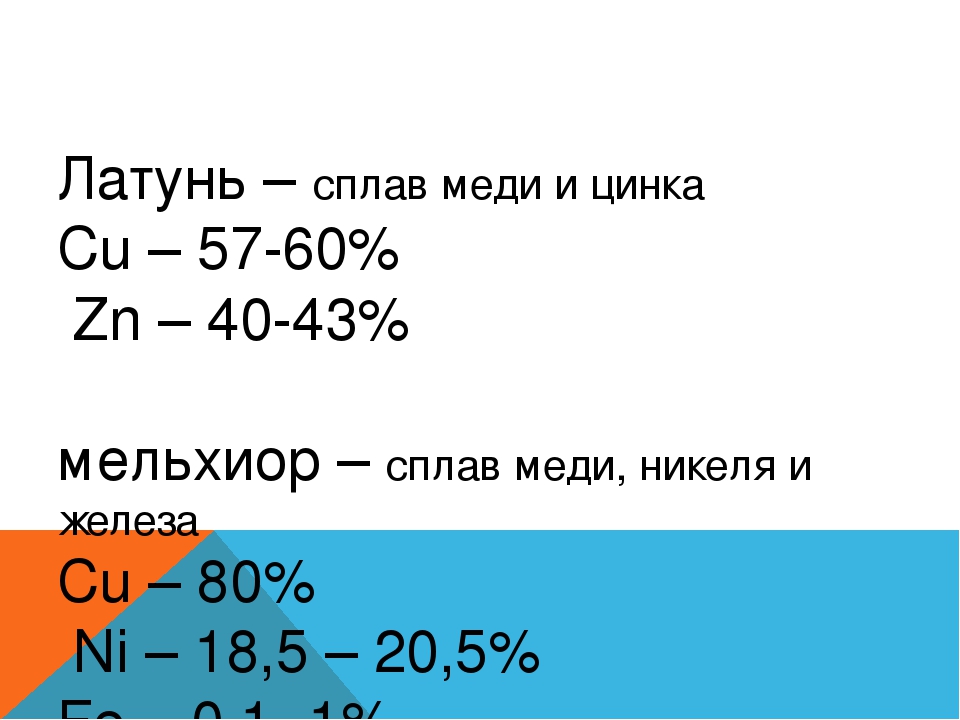

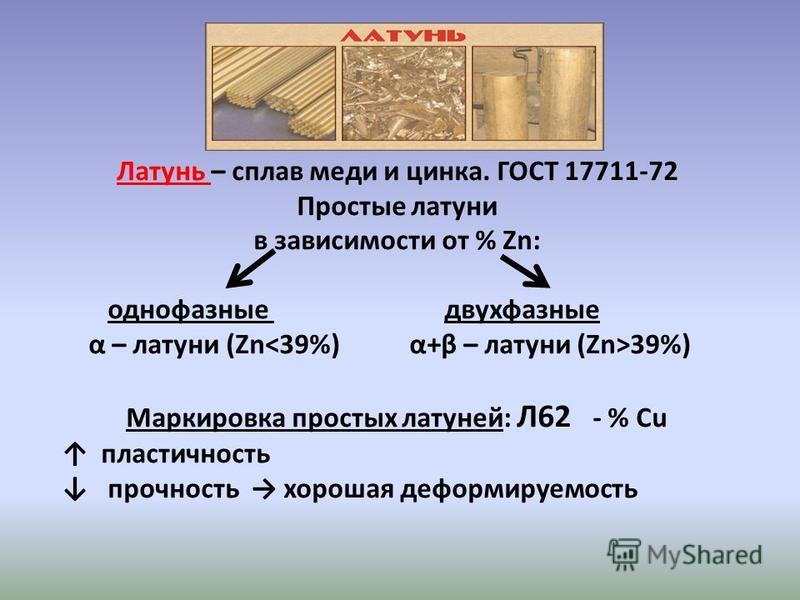

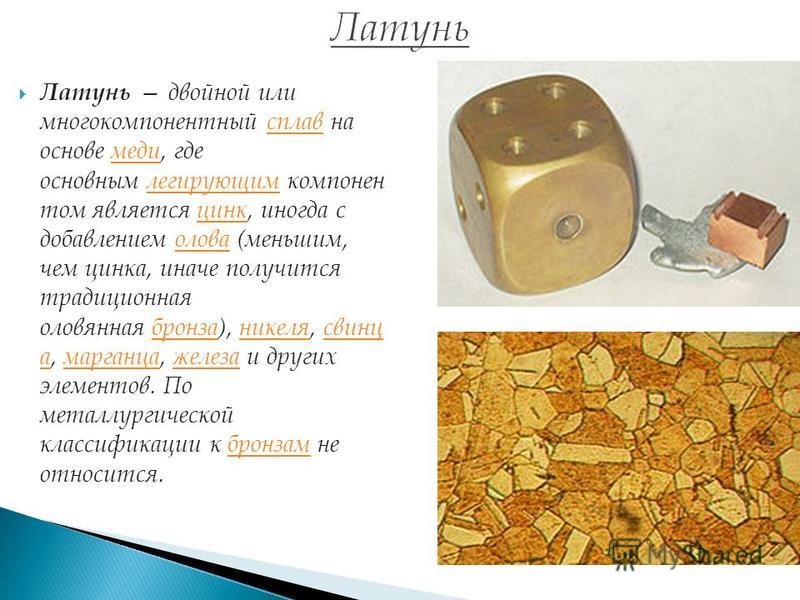

Латунь сплав. Латунь состав. Свойства латуни. Применение латуни. Литейная латунь. Диаграмма состояния медь-цинк.

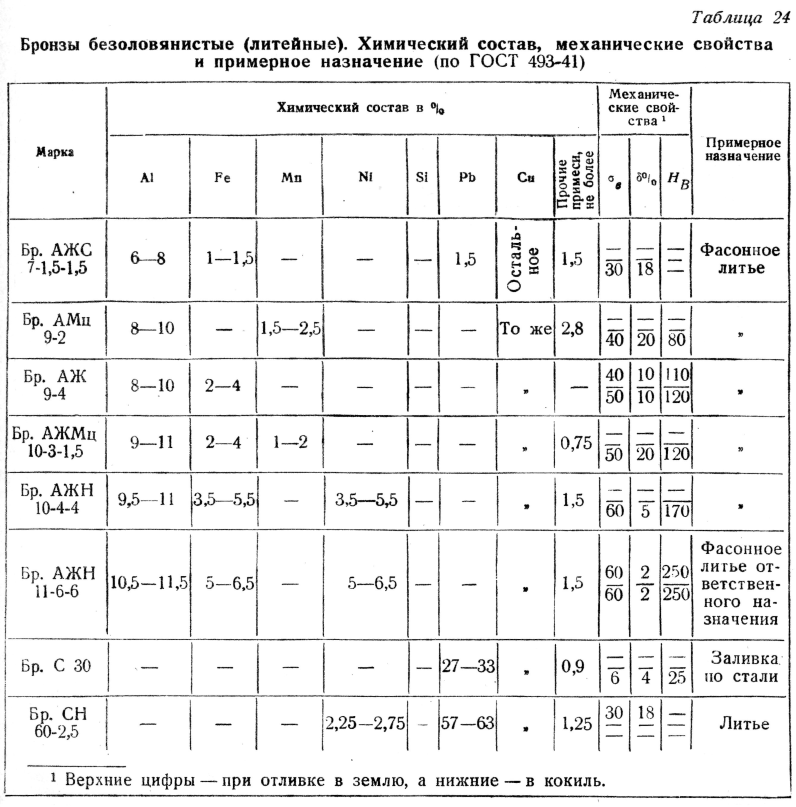

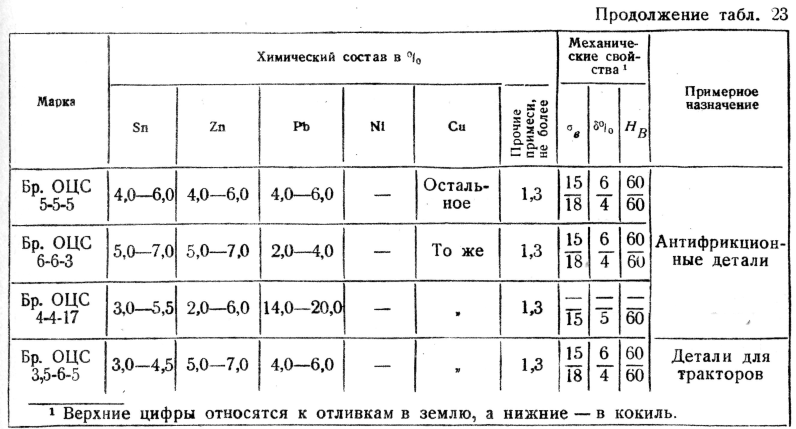

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве.

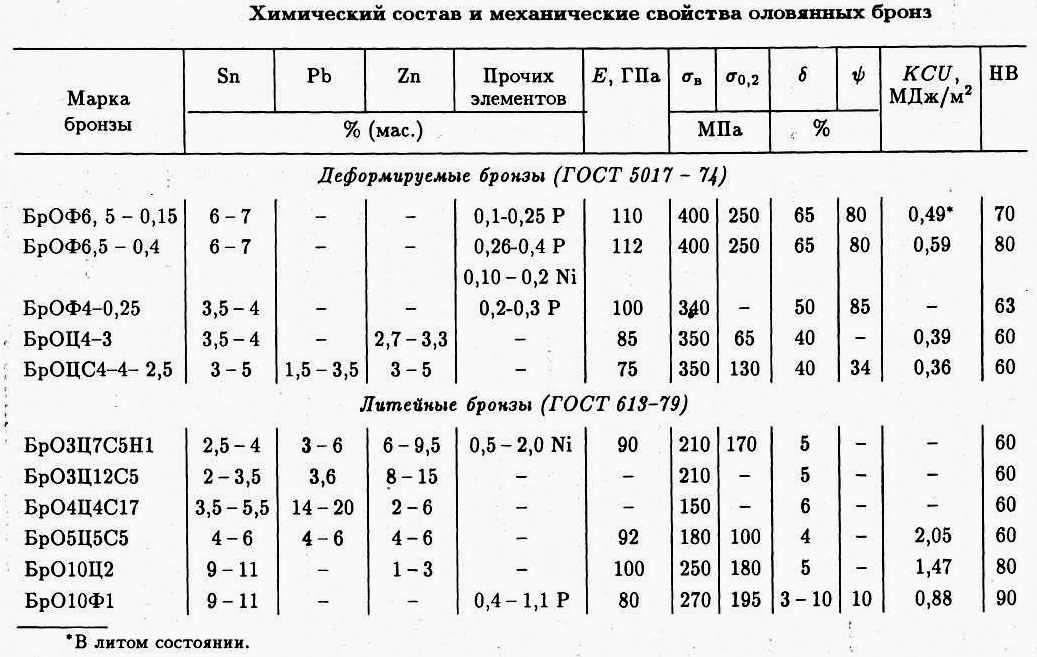

Оловянные бронзы. При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э(α + β), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

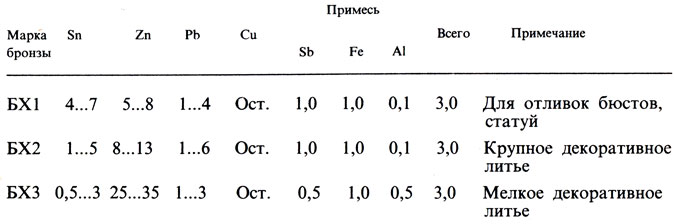

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

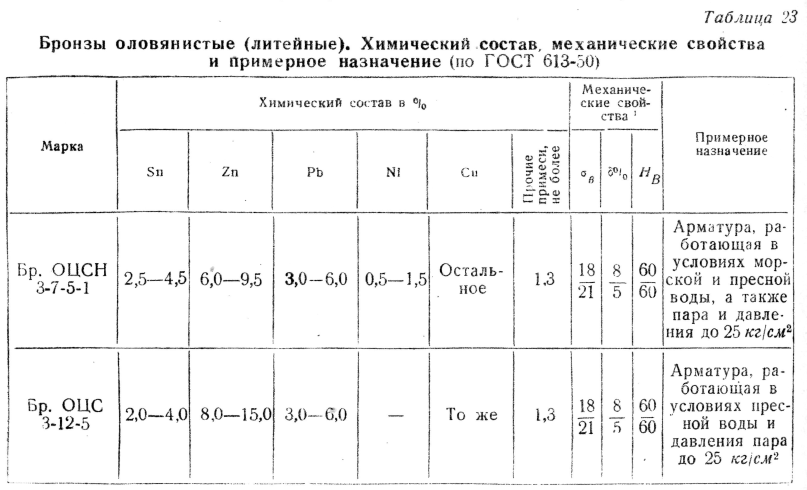

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы: БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4. Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение α–твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь–алюминий двухфазные и состоят из α– и γ–фаз.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления λ–фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

- меньшая склонность к внутрикристаллической ликвации;

- большая плотность отливок;

- более высокая прочность и жаропрочность;

- меньшая склонность к хладноломкости.

Основные недостатки алюминиевых бронз:

- значительная усадка;

- склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

- сильное газопоглощение жидкого расплава;

- самоотпуск при медленном охлаждении;

- недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы, БрБ2, являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800oС, благодаря чему фиксируется при комнатной температуре пересыщенный твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350oС. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.

При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.

что это такое? Состав сплава в процентах и свойства, алюминиевая и другие виды бронзы, ее применение

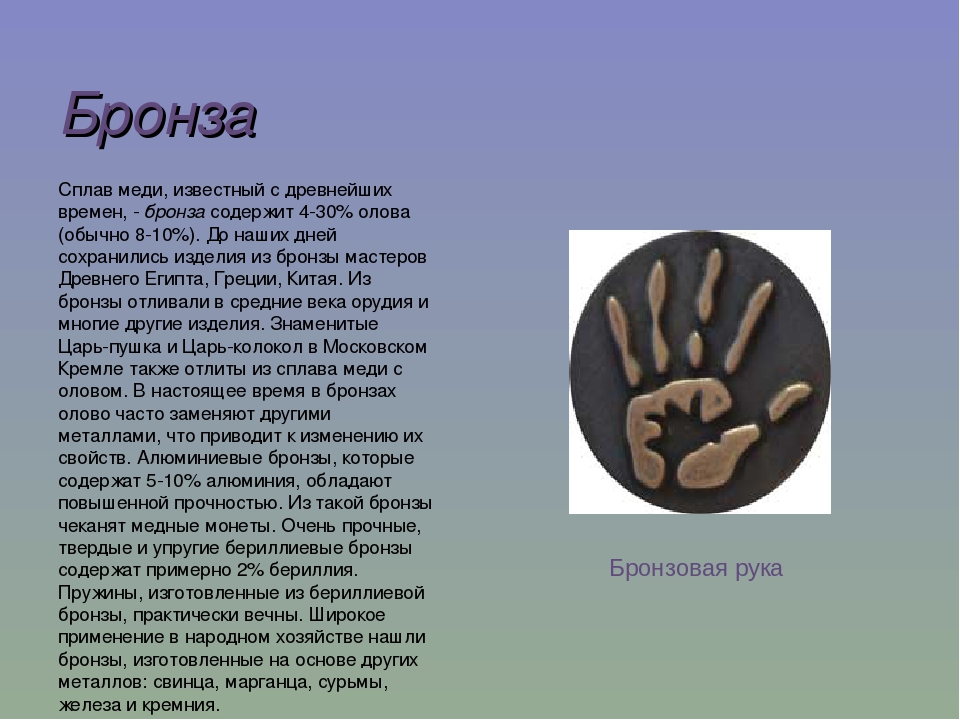

Металлы и сплавы Бронза является одним из древнейших сплавов, который имеет долгую и богатую историю. Это один из первых подобных материалов, полученных еще на заре 3 тысячелетия до н. э. Роль бронзы и на сегодняшний день все еще остается довольно важной и весомой. В этой статье мы познакомимся поближе с данным сплавом, узнаем его состав и разберемся в том, где он чаще всего применяется.Что это такое?

Прежде чем начинать разговор том, в каких областях чаще всего успешно применяется бронза, следует выяснить, что она собой представляет.

Бронза выглядит по-разному. Ее внешние параметры напрямую зависят от того, какие компоненты преобладают в ее составе. Так, традиционно известный сплав насыщенного красного оттенка свидетельствует о том, что в нем присутствует большой процент меди. Существуют и такие разновидности этого металла, которые имеют холодную стальную расцветку, близкую к белой – подобный внешний вид указывает на то, что в сплаве имеется не более 35% медного компонента.

Существуют и такие разновидности этого металла, которые имеют холодную стальную расцветку, близкую к белой – подобный внешний вид указывает на то, что в сплаве имеется не более 35% медного компонента.

Плюсы и минусы

Рассматриваемый сплав популярен уже очень много лет. С годами его актуальность не снижается, что обусловлено множеством преимуществ, которые ему присущи. Рассмотрим основные положительные характеристики бронзы, делающие ее востребованной.

- Данный металл может похвастаться богатым многообразием.

- Существующие бронзовые сплавы подразделяются на литьевые и деформируемые подвиды. То есть для решения «своих» определенных задач есть возможность получить металл, который будет легко поддаваться холодной ковке – процесс деформирования при нормальных температурных значениях. Также удастся получить сплав, который возможно отливать.

- Весомым преимуществом является то, что качественные отливки из рассматриваемого сплава демонстрируют самую незначительную усадку – всего 0,5-1,5%. Данное свойство обуславливает широкое распространение и востребованность материала не только среди профессиональных скульпторов, но и в сфере изготовления специальных промышленных станков и приборов.

- Бронза относится к материалам, которые можно использовать несколько раз. Сплав абсолютно спокойно переносит дальнейшие переплавки, если в них появляется необходимость. Данная процедура не вредит материалу, не оказывает негативного воздействия на его свойства.

- Один из самых важных плюсов бронзы заключается в том, что она является безопасной и экологичной. Если по ходу производства подобного сплава были задействованы потенциально опасные компоненты, например, бериллий, то готовый продукт от этого все равно не будет токсичным. На сегодняшний день далеко не каждый материал может похвастаться такими важными качествами.

- Бронзовый сплав обладает высокой коррозийной стойкостью.

- Бронза отличается еще одним любопытным качеством – она является упругой. Сплав во многих случаях применяют для изготовления различных высокоточных пружинных деталей, которые рассчитаны на длительный срок службы.

Несмотря на внушительный список преимуществ, бронзовый сплав все же не лишен определенных недостатков. Главным из них можно назвать стоимость практичного материала. Медь, а тем более олово – это материалы, которые используют во многих ситуациях, но в получении они оказываются дорогостоящими.

Прочие подвиды рассматриваемого сплава, например, алюминиевый вариант, обходятся в разы дешевле, потому что в их составе в качестве легирующего элемента применяется более доступное сырье.

К минусам бронзового сплава можно отнести и не самые высокие показатели его теплопроводности. Однако названная отличительная черта тоже смогла найти свое применение – например, в производстве различных аксессуаров для ванных комнат.

Основные характеристики

Характеристики и свойства бронзового сплава зависят от 2-х основных факторов – состава и структуры. Как указывалось выше, химический состав рассматриваемого материала разрабатывается для того, чтобы сплав получил определенные механические свойства и эксплуатационные характеристики. Самыми важными из них можно назвать твердость, прочность и пластичность сплава. Корректировать и перестраивать первые 2 параметра возможно за счет изменения соотношения олова в составе. Так, его доля в содержании основного материала связана со степенью твердости и пластичностью.

На показатели твердости и прочности бронзы самое большое влияние оказывает количество бериллия в составе. Определенные марки сплава, в которых предусмотрен названный элемент, могут быть более прочными, нежели нержавеющая сталь. Чтобы добавить пластичности, бериллиевый сплав предварительно проходит этап закалки. При этом важную роль играют не количественные значения вносимых веществ, а степень выраженности свойств, которые запланировано получить в итоге.

Определенные марки сплава, в которых предусмотрен названный элемент, могут быть более прочными, нежели нержавеющая сталь. Чтобы добавить пластичности, бериллиевый сплав предварительно проходит этап закалки. При этом важную роль играют не количественные значения вносимых веществ, а степень выраженности свойств, которые запланировано получить в итоге.

То есть при равном количестве 2-х разных элементов, один из них способен поменять свойства и характеристики сплава в большей степени, нежели второй.

Структура бронзового сплава отвечает за вмещаемую способность материи в отношении разных элементов. Данную особенность можно рассмотреть подробнее на примере важного компонента – олова. К примеру, 1-фазная структура имеет не более 6-8% названного элемента. Если превысить его показатели количеством предела растворимости (достигает 15%), то сможет сформироваться 2-я фаза твердого раствора.

К примеру, 1-фазная структура имеет не более 6-8% названного элемента. Если превысить его показатели количеством предела растворимости (достигает 15%), то сможет сформироваться 2-я фаза твердого раствора.

Однофазное сырье характеризуется более высокими показателями пластичности. Двухфазный бронзовый сплав оказывается более жестким, но при этом и более хрупким. Указанные технические характеристики сказываются на дальнейшем применении рассмотренных материалов: так, сырье первого типа больше подойдет для ковки, а двухфазные варианты станут лучшим решением для дальнейшего литья.

Каждый из видов бронзового сплава имеет свои отличительные особенности. Ознакомимся с ними на примере литьевого оловянного материала.

Ознакомимся с ними на примере литьевого оловянного материала.

- Степень плотности сплава зависит от процентного содержания олова – при его доле в 8-4% она будет составлять от 8,6 до 9,1 кг/куб. см.

- Температура плавления будет находиться в зависимости от состава сплава и может составить от 880-1060 градусов Цельсия.

- Уровень теплопроводности рассматриваемого материала может достигать 0,098-0,2 кал/см, что является скромным показателем.

- Электропроводность достигает 0,087-0,176 мкОм*м. Данный показатель также является небольшим.

- Степень интенсивности коррозии в условиях морской воды равна 0,04 мм/год. Если же сплав находится в обстановке открытого воздуха, то данное значение будет другим и составит 0,002 мм/год.

Если металл обладает подобными характеристиками, пользователям не придется переживать о том, что он начнет быстро ржаветь.

Обзор видов

Бронзовый сплав делится на несколько разных видов. Классификация материала происходит по нескольким основным признакам. Остановимся на каждом из них.

По химическому составу

Исходя непосредственно из химического состава бронзы, выделяют следующие ее разновидности.

- Оловянная. В составе материала данного подвида присутствует 3,5-7% олова. Сплав может похвастаться высокой прочностью, надежностью и упругостью после предварительно проведенной обработки давлением. Материал обладает отличными литейными качествами. Усадка может достигать 1% (как в случае с литейным чугуном).

Главный недостаток данного материала скрывается в появлении микроскопических пор по ходу кристаллизации отливки.

- Безоловянная. В данную категорию входят такие разновидности сплавов, в химическом составе которых нет дорогого олова. Вместо него включают более доступные и недорогие материалы.

- Алюминиевая. Максимально пластичный материал. Его литейные свойства оказываются более низкими, нежели у дорогой оловянистой бронзы, однако в составе отсутствуют микропоры. В составе предусмотрен никель, фосфор и железо – компоненты, улучшающие свойства алюминиевого сплава.

- Кремниевая. Высокопрочный подвид материала, устойчив к появлению коррозии, является электропроводным. Материал не боится низких или высоких температур, щелочной среды. Чтобы металл имел более высокие прочностные характеристики, химический состав дополнительно легируют марганцем и обрабатывают путем холодной деформации.

- Берилловый сплав разрешено подвергать термической обработке с применением закалки и искусственного старения. Основным недостатком данного вида можно считать высокую стоимость бериллия.

Из-за этого кремниевый бронзовый сплав применяется исключительно в производстве специальных узлов, которые должны отличаться высокой износостойкостью и долговечностью.

По обработке

Бронзовые сплавы разделяются, исходя из типов обработки.

- Деформируемая. В производстве деталей из бронзы используется такие популярные технологии, как ковка, протяжка, резка, фрезеровка.

- Литейная. Отдельный вид бронзового сплава. Детали, которые состоят из этого металла, изготавливают путем металлургии.

По структуре

Разные виды бронзовых сплавов разделяются и по своей структуре. Выделяют следующие варианты.

- Однофазные. Имеющиеся в таком металле компоненты в твердом растворе формируют только одну определенную фазу.

- Двухфазные. Продукцию получают при помощи литья, потому что деформируется она исключительно под воздействием высоких температурных показателей. Из двухфазного сплава возможно получить отливки максимально сложных и замысловатых конфигураций.

Область использования и маркировка

В настоящее время существует несколько разных марок бронзы. Они отличаются друг от друга непосредственно по составу, который определяет характеристики, параметры и область применения сплава. Чтобы ориентироваться было удобнее, разработана особая система маркировки, в которую включены буквенные и цифровые символы (отражают первые значения в названиях химических элементов).

Они отличаются друг от друга непосредственно по составу, который определяет характеристики, параметры и область применения сплава. Чтобы ориентироваться было удобнее, разработана особая система маркировки, в которую включены буквенные и цифровые символы (отражают первые значения в названиях химических элементов).

Цифры в марках указывают на количество компонентов, предусмотренных в сплаве (в процентных долях). Правда, объем меди обычно не отражается в этих обозначениях.

Этот показатель принято высчитывать в качестве разницы между общим составом бронзы и числом дополнительных легирующих элементов.

В настоящее время бронзовый сплав применяется во многих сферах. Ознакомимся с их списком.

- Сплав, в котором имеется всего 2% олова, прекрасно подойдет для ковки в условиях обычной температуры, поскольку отличается хорошей пластичностью.

Составы, в которых концентрация этого элемента достигала 15%, широко применялись еще в древние времена – из них делали много разных предметов.

Составы, в которых концентрация этого элемента достигала 15%, широко применялись еще в древние времена – из них делали много разных предметов. - Качественную закаленную бронзу, в содержании которой имеется бериллий, часто используют в изготовлении пружинных деталей, рессор или мембран.

- Материал, богатый на алюминий, чаще всего используется в неблагоприятных условиях (химическое производство, высокая влажность).

- Сплавы с кремнием и цинком тягучие и подходят для производства предметов путем литья.

- Применяется рассматриваемый материал для производства разной электротехники, поскольку не магнитится.

- Из материала, не отличающегося теплопроводностью, изготавливают ванны, умывальники, сантехнические устройства, которые часто используются в домашних (и не только) условиях.

- Бронзовый сплав также может применяться в автомобилестроении или авиастроении.

Как отличить в домашних условиях?

Бронза имеет достаточно разных отличий от других подобных металлов. Нет ничего сложного в искусстве «вычисления» данного материала. Разберем, как можно легко и просто отличить бронзу в домашних условиях.

Нет ничего сложного в искусстве «вычисления» данного материала. Разберем, как можно легко и просто отличить бронзу в домашних условиях.

- Бронза отличается от многих других сплавов высокой прочностью и жесткостью. Таким образом, металл легко отличить от меди или латуни. Достаточно буквально проверить материал «на зубок» – на поверхности бронзового сплава следов остаться не должно, как и в случае с надавливанием.

- Можно провести эксперимент с солевым раствором (200 г на 1 л воды). Медное изделие спустя 10-15 минут приобретет более насыщенный и броский оттенок, нежели бронзовая деталь.

- Прибегают к нагреву металла примерно до 600 градусов Цельсия (подобную температуру можно получить, используя специальную бензиновую горелку). Если поднести прибор, например, к латуни, на материале проявится темная пленка из оксида цинка.

На бронзовом изделии она не будет видна.

На бронзовом изделии она не будет видна.

- Если нагреть латунь, она будет гнуться. Если же такую операцию провести в отношении бронзы, она своих свойств и формы не поменяет. Если есть возможность и образец металла, его можно попробовать расплавить. Та же латунь станет гореть белым пламенем, раскидывая белоснежные хлопья, – таким образом происходит выгорание цинка.

- Отличить бронзу от латуни можно другим достоверным способом: поместите несколько стружек каждого из металлов в отдельные резервуары, а потом влейте туда разбавленную азотную кислоту (1 часть кислоты и 1 часть воды). Немного выждите, пока большая часть компонентов успеет раствориться. Далее нужно подогреть мензурки и довести растворы до состояния кипения. 30 минут нужно подержать их на маленьком огне.

Жидкость, в которой находятся кусочки латуни, будет прозрачной, а в сосуде с бронзовой стружкой образуется белоснежный осадок из олова.

Жидкость, в которой находятся кусочки латуни, будет прозрачной, а в сосуде с бронзовой стружкой образуется белоснежный осадок из олова.

Как ухаживать?

Изделия, произведенные из бронзового сплава, нуждаются в правильном периодическом уходе. Пренебрегать им не следует. Рассмотрим подробнее, как надо грамотно ухаживать за подобными предметами.

- Изделия из благородной бронзы смотрятся эффектно и привлекательно только в том случае, если являются хорошо очищенными, ухоженными. Следует регулярно удалять с поверхности предметов все появившиеся пыльные скопления и загрязнения. Для этого лучше всего использовать слегка увлажненную тряпочку. Изо всех сил тереть изделия не нужно – будьте аккуратны.

- Чтобы изначальное лаковое покрытие продержалось на бронзовых изделиях как можно дольше, можно периодически мыть их со слабым мыльным раствором.

Эти действия будут необходимы для того, чтобы на объектах не появлялись трещины либо разрушения лакового слоя.

Эти действия будут необходимы для того, чтобы на объектах не появлялись трещины либо разрушения лакового слоя. - Если вы являетесь большим любителем вещей, отполированных буквально до безупречного блеска, рекомендуется чистить бронзу с использованием специализированных порошков и реактивов. Неплохой репутацией может похвастаться, к примеру, особый очиститель для бронзы «Трилон».

- Завершив работы по глубокой очистке изделий из бронзового сплава, поверхность металла желательно хорошенько отполировать. Лучше всего с этой задачей справится сухая шерстяная ткань.

- Иногда для чистки бронзы используют сухой зубной порошок, предварительно разведенный в воде с добавлением нашатырного спирта. Нужен 1 стакан порошка, 1 чайная ложка спирта. Желательно использовать для чистки жесткую щетку.

- Древним и традиционным способом очистки бронзы является такой вариант: использование воды, в которой предварительно варились бобовые культуры. Далее чистку тоже проводят с применением жесткой щеточки.

После этого чистое изделие из металла надо еще раз ополоснуть и протереть сухой тканью дочиста.

После этого чистое изделие из металла надо еще раз ополоснуть и протереть сухой тканью дочиста.

Если для чистки бронзы запланировано использовать тряпку, лучше взять фланелевый вариант. Особенно тщательно и скрупулезно требуется вычищать места со складками и углублениями, поскольку именно здесь пыль и грязь копятся наиболее активно.

Чистку изделий следует проводить регулярно, чтобы на них не скапливались лишние включения.

О том, что такое бронза и где применяется, смотрите в следующем видео.

Бронза и ее виды

Бронзами называют сплавы меди с различными элементами, кроме цинка и некоторых сплавов с марганцем и никелем. Оловянные бронзы обладают хорошими механическими, антифрикционными и технологическими свойствами, а также высокой коррозионной стойкостью в атмосферных условиях, в сухом и влажном водяном паре, в пресной и морской воде, в сухих газах и кислороде при нормальной температуре. Оловянные бронзы имеют очень малую усадку и поэтому все наиболее сложные по конфигурации отливки изготовляют из таких бронз. Они не дают сосредоточенной усадочной раковины, и поэтому для отливки изделий из них нет необходимости иметь большие прибыли. Оловянные бронзы малочувствительны к перегреву, отлично воспринимают пайку и сварку, не дают искры при ударах, немагнитны и морозостойки. Оловянные бронзы с содержанием более 22% Sn очень хрупки и не имеют практического применения. Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. (Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси. Фосфор повышает механические, литейные и антифрикционные свойства оловянных бронз, а свинец улучшает антифрикционные свойства и обрабатываемость резанием. В сплавах, обрабатываемых давлением, содержание фосфора допускается не более 0,5%. При более высоком содержании фосфора оловянные бронзы не поддаются горячей обработке давлением.

Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. (Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси. Фосфор повышает механические, литейные и антифрикционные свойства оловянных бронз, а свинец улучшает антифрикционные свойства и обрабатываемость резанием. В сплавах, обрабатываемых давлением, содержание фосфора допускается не более 0,5%. При более высоком содержании фосфора оловянные бронзы не поддаются горячей обработке давлением. Железо при его содержании в оловянных бронзах до 0,03% является полезной примесью, так как способствует образованию мелкозернистой структуры, повышает механические свойства и задерживает рекристаллизацию. При более высоком содержании железа резко снижаются коррозионные и технологические свойства оловянных бронз. Вредными примесями в оловянных бронзах являются алюминий, кремний, магний, висмут, мышьяк и сера. Маркировка бронз производится по тому же принципу, что и латуней. Впереди стоят буквы Бр. (бронза), а затем следуют буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, указывающие среднее содержание элемента в процентах. Сплавы меди с другими элементами, кроме олова и цинка, называют специальными (безоловяяными) бронзами. По литейным свойствам оловянные бронзы превосходят специальные. Однако по другим свойствам специальные бронзы обладают более высокими показателями.

Железо при его содержании в оловянных бронзах до 0,03% является полезной примесью, так как способствует образованию мелкозернистой структуры, повышает механические свойства и задерживает рекристаллизацию. При более высоком содержании железа резко снижаются коррозионные и технологические свойства оловянных бронз. Вредными примесями в оловянных бронзах являются алюминий, кремний, магний, висмут, мышьяк и сера. Маркировка бронз производится по тому же принципу, что и латуней. Впереди стоят буквы Бр. (бронза), а затем следуют буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, указывающие среднее содержание элемента в процентах. Сплавы меди с другими элементами, кроме олова и цинка, называют специальными (безоловяяными) бронзами. По литейным свойствам оловянные бронзы превосходят специальные. Однако по другим свойствам специальные бронзы обладают более высокими показателями.

Алюминиевые бронзы

Алюминиевые бронзы превосходят оловянные по механическим свойствам и коррозионной стойкости в атмосферных условиях, морской воде, углекислых растворах, а также в растворах многих органических кислот (лимонной, уксусной, молочной). Они кристаллизуются в узком интервале температур, обладают высокой жидкотекучестью, не склонны к ликвации, морозостойки, немагнитны и не дают искры при ударах. К недостаткам алюминиевых бронз следует отнести то, что они трудно поддаются пайке мягкими и твердыми припоями, имеют повышенную объемную усадку и недостаточно устойчивы к воздействию перегретого пара. Для повышения механических свойств и коррозионной стойкости в алюминиевые бронзы чаще всего добавляют железо, никель, марганец. Железо способствует образованию более мелкой структуры и повышает механические свойства алюминиевых бронз. Никель значительно повышает прочность, твердость, коррозионно и жаростойкость алюминиевых бронз. Такие сплавы удовлетворительно переносят обработку давлением и применяются для деталей ответственного назначения как сплавы высокой прочности. Марганец повышает коррозионно и жаростойкость алюминиевых бронз. Примеси висмута и серы ухудшают механические, технологические свойства и поэтому являются вредными примесями в алюминиевых бронзах.

Они кристаллизуются в узком интервале температур, обладают высокой жидкотекучестью, не склонны к ликвации, морозостойки, немагнитны и не дают искры при ударах. К недостаткам алюминиевых бронз следует отнести то, что они трудно поддаются пайке мягкими и твердыми припоями, имеют повышенную объемную усадку и недостаточно устойчивы к воздействию перегретого пара. Для повышения механических свойств и коррозионной стойкости в алюминиевые бронзы чаще всего добавляют железо, никель, марганец. Железо способствует образованию более мелкой структуры и повышает механические свойства алюминиевых бронз. Никель значительно повышает прочность, твердость, коррозионно и жаростойкость алюминиевых бронз. Такие сплавы удовлетворительно переносят обработку давлением и применяются для деталей ответственного назначения как сплавы высокой прочности. Марганец повышает коррозионно и жаростойкость алюминиевых бронз. Примеси висмута и серы ухудшают механические, технологические свойства и поэтому являются вредными примесями в алюминиевых бронзах. Цинк также оказывает отрицательное влияние на технологические и антифрикционные свойства алюминиевых бронз. В наклепанном состоянии прочность алюминиевых бронз значительно возрастает. В широком диапазоне изменяются механические свойства алюминиевых бронз в результате термической обработки.

Цинк также оказывает отрицательное влияние на технологические и антифрикционные свойства алюминиевых бронз. В наклепанном состоянии прочность алюминиевых бронз значительно возрастает. В широком диапазоне изменяются механические свойства алюминиевых бронз в результате термической обработки.

Бериллиевые бронзы

Б е р и л л и е в ы е бронзы имеют высокие пределы прочности, упругости, текучести и усталости; а также высокую электро и теплопроводность, твердость, износоустойчивость, сопротивление ползучести, коррозионную стойкость и высокое сопротивление коррозионной усталости. В связи с весьма ценными свойствами, которыми обладают бериллиевые бронзы, они получили широкое применение в технике для изготовления пружин, мембран, пружинящих контактов и т. д. Добавка некоторых количеств никеля и кобальта в бериллиевые бронзы является полезной. Ухудшают качество бериллиевых бронз примеси железа, алюминия, кремния, магния и фосфора. Весьма вредными примесями в бериллиевых бронзах являются свинец, висмут, сурьма.

Марганцевые и кремнистые бронзы

Марганцевые бронзы при удовлетворительных механических свойствах обладают высокой пластичностью, хорошей коррозионной стойкостью и способностью сохранять механические свойства при повышенных температурах, поэтому их применяют для изготовления деталей, работающих при высоких температурах.

Кремнистые бронзы обладают высокой пластичностью и хорошими литейными свойствами. Для повышения механических свойств и коррозионной стойкости в кремнистые бронзы обычно добавляют марганец и никель. Такие бронзы имеют высокие механические .и антифрикционные свойства, отлично свариваются и паяются, немагнитны, в значительной мере сохраняют свои свойства при низких температурах, не дают искры при ударах и хорошо обрабатываются давлением как в горячем, так и в холодном состоянии, обладают хорошей коррозионной стойкостью в пресной и морской воде и в атмосфере сухих газов: хлора, брома, фтора, фтористого водорода, сероводорода, сернистого газа, аммиака, хлористого водорода, в присутствии влаги коррозионная стойкость кремнистых бронз снижается. Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа. В бронзах, обрабатываемых давлением, содержание железа не должно быть выше 0,2—0,3%, так как при более высоком содержании железа заметно снижается коррозионная стойкость сплава. Под влиянием свинца кремнистые бронзы легко разрушаются при обработке давлением в горячем состоянии, поэтому кремнистые бронзы, предназначенные для горячей обработки давлением, не должны содержать свинца более 0,’01 %. Примеси висмута, мышьяка, сурьмы, серы, фосфора являются очень вредными и содержание их в кремнистых бронзах не должно превышать 0,002 %. Свинцовые бронзы имеют высокие антифрикционные свойства и применяются для изготовления высоконапруженных подшипников с большим удельным давлением.Состав бронзы, способы ее получения и изготовления готовых изделий выбираются в зависимости от назначения, условий эксплуатации и предъявляемых к ним требований.

Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа. В бронзах, обрабатываемых давлением, содержание железа не должно быть выше 0,2—0,3%, так как при более высоком содержании железа заметно снижается коррозионная стойкость сплава. Под влиянием свинца кремнистые бронзы легко разрушаются при обработке давлением в горячем состоянии, поэтому кремнистые бронзы, предназначенные для горячей обработки давлением, не должны содержать свинца более 0,’01 %. Примеси висмута, мышьяка, сурьмы, серы, фосфора являются очень вредными и содержание их в кремнистых бронзах не должно превышать 0,002 %. Свинцовые бронзы имеют высокие антифрикционные свойства и применяются для изготовления высоконапруженных подшипников с большим удельным давлением.Состав бронзы, способы ее получения и изготовления готовых изделий выбираются в зависимости от назначения, условий эксплуатации и предъявляемых к ним требований.

По способу изготовления все бронзы разделяют на две группы: литейные и деформируемые.

Литейная бронза предназначена для получения деталей ‘путем литья в песчаные формы, в кокиль, центробежным способом и по выплавляемым моделям. Литейные бронзы широко применяют для изготовления различной арматуры, антифрикционных деталей, для художественного литья и других целей. Деформируемая бронза предназначена для изготовления полуфабрикатов— поковок, фасонных профилей, прутков круглого, квадратного, прямоугольного и шестигранного сечения, полос, ленты, листов, проволоки и труб путем ковки, прессования, горячей и холодной прокатки. Из оловяяистых бронз в качестве деформируемых материалов применяются бронзы, содержащие до 8% Sn. Легко обрабатываются давлением алюминиевые бронзы, содержащие обычно до 12% А1: алюминиевожелезные, алюминиево-марганцевые, алюминиевожелезоникелевые и др. Хорошо поддаются обработке давлением кремнемарганцовистые бронзы марки Бр. К’МцЗ-1 и бериллиевые бронзы. Бериллиевые бронзы в закаленном состоянии обладают высокой пластичностью, а после отпуска они приобретают высокую упругость, прочность и твердость. В зависимости от назначения, физических, механических и других свойств деформируемую бронзу разделяют на жаропрочную, износостойкую, конструкционную, приборную, пружинную и т. д.

Бериллиевые бронзы в закаленном состоянии обладают высокой пластичностью, а после отпуска они приобретают высокую упругость, прочность и твердость. В зависимости от назначения, физических, механических и других свойств деформируемую бронзу разделяют на жаропрочную, износостойкую, конструкционную, приборную, пружинную и т. д.

- Мы предлагаем следующие виды цветных металлов: бронза, медь, титан, олово, баббит, магний, кадмий, латунь, сурьма, висмут.

латунь, бронза латунь, латунь листовая, стоимость латуни, белгород

Тянутые и холоднокатаные латунные трубы

Круглые тянутые холоднокатаные латунные трубы изготовляют по ГОСТ 494-90 из латуни марок Л63 и Л68, прессованные — из латуни марок Л60, Л63, ЛС59-1, ЛЖМц59-1-1 с химическим составом по ГОСТ 15527 и толщиной стенки 0,50-42,50мм.

- Способ изготовления:

- тянутый, холоднокатаный — Д;

- прессованный — Г.

- Форма сечения: круглая — КР.

- Точность изготовления:

- нормальная — Н;

- повышенная — П;

- высокая — В.

- Состояние материала:

- мягкое — М;

- мягкое повышенной пластичности — Л;

- четвертьтвердое — Ч;

- мягкое повышенной пластичности — Л;

- полутвердое — П;

- полутвердое повышенной пластичности — И.

- Длина:

- немерная — НД;

- кратная мерной — КД;

- в бухтах — БТ.

- Особые условия:

- трубы повышенной точности по кривизне — Т;

- трубы высокой точности по кривизне — К;

- трубы антимагнитные — А.

Тонкостенные трубы из латуни

Круглые тянутые тонкостенные трубы из латуни марок Л63, Л68, Л96 производятся по ГОСТ 11383-75. Толщина стенки такой латунной трубы составляет 0,15-0,70мм.

- Способ изготовления: тянутый — Д.

- Форма сечения: круглая — КР.

- Точность изготовления:

- нормальная — Н;

- повышенная — П.

- Состояние материала:

- мягкое — М;

- твердое — Т;

- Длина:

- немерная — НД;

- мерная — МД;

- кратная — КД;

- в бухтах — БТ.

- Особые условия:

- повышенная пластичность — Л;

- прессованная заготовка — Г;

- сварная заготовка — С;

- любая заготовка — Р.

Трубы латунные для теплообменных аппаратов

Круглые, тянутые, холоднокатаные латунные трубы из бесшовных и сварных заготовок, применяемые в теплообменных аппаратах изготовляют по ГОСТ 21646-2003 из латуни марок Л70, Л68, ЛО70-1, ЛА77-2, ЛМш68-0,05, ЛАМш77-2-0,05 и ЛОМш70-1-0,05 с химическим составом по ГОСТ 15527 и толщиной стенки 0,5-3,0мм.

- Способ изготовления:

- холоднокатаная или тянутая — Д;

- холоднокатаная или тянутая из сварной заготовки — С.

- Форма сечения: круглая — КР.

- Точность изготовления:

- нормальная по толщине стенки и диаметру — Н;

- повышенная по толщине стенки и диаметру — П;

- нормальная по толщине стенки и повышенная по диаметру — И;

- повышенная по толщине стенки и нормальная по диаметру — К.

- Состояние материала:

- мягкое — М;

- полутвердое — П;

- твердое — Т;

- Длина: кратная мерной — КД.

- Особые условия:

- повышенная пластичность — ПП;

- повышенная прочность — ПТ;

- повышенная точность по кривизне — ПС;

- повышенная точность по косине реза — ПУ.

Литые латунные трубы

Латунные литые трубы изготовляют с круглым сечением по ГОСТ 24301-93 методом горизонтального литья из латуни марки ЛЦ40С с химическим составом по ГОСТ 17711 и толщиной стенки 8-40мм.

Бронзы алюминиевые

Бронза — сплав меди с оловом и с другими металлами. В зависимости от состава бронзы делятся на оловянистые и без-оловянистые (алюминиевые, кремнистые, свинцовистые).[ …]

Алюминиевая бронза—сплав меди с алюминием и некоторыми другими металлами. Она обладает высокой прочностью, пластичностью, коррозионной стойкостью. Однако литейные свойства этого сплава хуже, чем у оловянистой бронзы. [ …]

[ …]

Алюминиевая бронза растворяется в кислотах и щелочах, и поэтому ее следует применять только с нейтральными связующими; с водой она реагирует даже при нормальной температуре с выделением водорода.[ …]

Алюминиевая бронза, в отличие от других пигментов, состоит из частиц, имеющих форму плоских гладких чешуек. Чешуйки алюминиевой бронзы имеют в диаметре 50—100 и толщину в пределах 0,1—1,75 ,и. Удельный вес бронзы 2,54—2,55, насыпной вес 0,6—0,7. Укрывистость алюминиевой бронзы очень высока и составляет для разных сортов около 10 г/м2. Такая высокая укрывистость бронзы объясняется способностью ее частиц располагаться в верхнем слое пленки, своей поверхностью параллельно поверхности пленки, и зеркально отражать до 75—80% падающего на них света. Частицы алюминиевой бронзы не прозрачны не только для световых лучей, но также и для ультрафиолетовых и инфракрасных лучей.[ …]

Медные и алюминиевые бронзы находят широкое применение в качестве пигментов. Так называемые медные бронзы изготовляют измельчением различных медных сплавов и применяют преимущественно в качестве декоративных пигментов и для имитации позолоты. Алюминиевыми бронзами для декоративных целей пользуются реже. Однако исключительные свойства покрасок, содержащих в качестве пигмента алюминиевые бронзы, способствовали их широкому распространению.[ …]

Алюминиевыми бронзами для декоративных целей пользуются реже. Однако исключительные свойства покрасок, содержащих в качестве пигмента алюминиевые бронзы, способствовали их широкому распространению.[ …]

В сухом виде алюминиевую бронзу можно сохранять продолжительное время, но при хранении ее в виде краски последняя загустевает и теряет при этом свой цвет. Поэтому бронза доставляется потребителям либо в сухом виде, либо. в виде паст, состоящих из бронзы, замешанной с растворителем. Вводить бронзу в связующее следует только пред употреблением краски.[ …]

Свинцовистая бронза и алюминиевый сплав более прочны и тугоплавки, но обладают худшими антифрикционными качествами, чем баббит. Подшипники и вкладыши, залитые этими сплавами, требуют тщательной подгонки по шейке вала.[ …]

Чем выше способность алюминиевой бронзы к всплыванию, тем выше ее пигментные свойства.[ …]

Серьезным недостатком алюминиевой бронзы является ее способность взрывать в смеси с воздухом во время производства. Исследование причин взрывов привело к предположению, что они заключаются в накоплении на отдельных частицах бронзы статического электричества, в результате чего при сближении частиц между ними может проскочить искра. Для предупреждения искро-образования рекомендовалось увеличить загрузку измельчающей аппаратуры.[ …]

Исследование причин взрывов привело к предположению, что они заключаются в накоплении на отдельных частицах бронзы статического электричества, в результате чего при сближении частиц между ними может проскочить искра. Для предупреждения искро-образования рекомендовалось увеличить загрузку измельчающей аппаратуры.[ …]

Высокие пигментные свойства алюминиевой бронзы являются следствием ее непрозрачности для световых и ультрафиолетовых лучей, и, кроме того, способности зеркально отражать световые, ультрафиолетовые и тепловые лучи.[ …]

Металлическими, и в частности алюминиевыми, порошками и бронзами называют продукты , получаемые тонким измельчением соответствующих металлов. Разница между порошками и бронзами заключается в форме их частиц: порошки состоят из частиц неправильной формы, характерной для частиц порошков других веществ, а частицы бронз представляют собою плоские чешуйки.[ …]

При применении для производства бронзы алюминиевых порошков, полученных пульверизацией или центробежным измельчением расплавленного металла, всегда образуются продукты, менее пригодные для использования в лакокрасочной промышленности, чем бронзы, изготовленные измельчением фольги или ее обрезков. На практике вместо фольги с успехом применяют прокатанный алюминий, толщина которого в 4—5 раз превосходит толщину фольги.[ …]

На практике вместо фольги с успехом применяют прокатанный алюминий, толщина которого в 4—5 раз превосходит толщину фольги.[ …]

Технологический процесс производства алюминиевой бронзы очень прост и сводится к ряду механических операций, целью которых является придание частицам бронзы специфической формы чешуек. Весь процесс состоит из измельчения металла и полировки частиц, полученных при дроблении металла.[ …]

Эта способность отражать тепловые лучи делает алюминиевую бронзу почти обязательным пигментом красок для окраски матерчатых оболочек дирижаблей и аэростатов. Применение алюминиевой бронзы для этих целей имеет особенное значение, так как газы обладают наибольшими коэфициентами расширения по сравнению с жидкостями и твердыми телами.[ …]

Вследствие способности отражать тепловые лучи алюминиевую бронзу широко используют для окраски железнодорожных цистерн, нефтяных цистерн, вагонов-холодильников и др. предметов, которые нужно предохранить от нагревания солнечными лучами. Насколько окраска алюминиевой бронзой может предохранить предмет от нагревания солнечными лучами, можно судить по практике железных дорог, которым удалось снизить на 10° температуру внутри вагонов-холодильников за счет окраски их крыш алюминиевой бронзой. Подобная окраска железнодорожных цистерн для перевозки бензина и бензинохранилищ позволяет сильно снизить потери бензина, обусловленные нагреванием цистерн и хранилищ солнечными лучами.[ …]

Насколько окраска алюминиевой бронзой может предохранить предмет от нагревания солнечными лучами, можно судить по практике железных дорог, которым удалось снизить на 10° температуру внутри вагонов-холодильников за счет окраски их крыш алюминиевой бронзой. Подобная окраска железнодорожных цистерн для перевозки бензина и бензинохранилищ позволяет сильно снизить потери бензина, обусловленные нагреванием цистерн и хранилищ солнечными лучами.[ …]

За последнее десятилетие в качестве пигментов большое применение нашли алюминиевые порошки, которые в лакокрасочной технике называют пудрами или бронзами. Широкое распространение этих пигментов объясняется чешуйчатой формой их частиц. При нанесении алюминиевой краски на окрашиваемую поверхность частицы алюминия располагаются параллельно поверхности красочного слоя. Являясь миниатюрными зеркалами, такие частицы зеркально отражают весь падающий на них свет, особенно коротковолновый, и сильно замедляют процесс старения красочной пленки, а, следовательно, и удлиняют срок ее службы. Кроме того, отражение красного света и инфракрасных лучей предохраняет окрашенное изделие от нагревания. Это последнее обстоятельство широко используется нефтяной промышленностью и транспортом. Окраска нефте- и бензохранилищ, а также железнодорожных цистерн краской, содержащей в качестве пигмента алюминиевую пудру, предохраняет их от нагревания солнечными лучами и уменьшает таким образом испарение наиболее дорогих легколетучих фракций.[ …]

Кроме того, отражение красного света и инфракрасных лучей предохраняет окрашенное изделие от нагревания. Это последнее обстоятельство широко используется нефтяной промышленностью и транспортом. Окраска нефте- и бензохранилищ, а также железнодорожных цистерн краской, содержащей в качестве пигмента алюминиевую пудру, предохраняет их от нагревания солнечными лучами и уменьшает таким образом испарение наиболее дорогих легколетучих фракций.[ …]

Для определения степени всплывания эти исследователи рекомендуют следующий метод. Навеску бронзы 1,5 г помещают в пробирку и тщательно размешивают в ней с 10 мл лака. Лак представляет собой 25%-ный раствор кумароновой смолы в скипидаре. После размешивания бронзы с лаком в пробирку погружают шпатель, представляющий собой полированную стальную пластинку длиной 100—130 мм, шириной 10—12 мм и толщиной 0,5—1 мм. Через 10 секунд шпатель медленно вынимают из лака и подвешивают в вертикальном положении. Поверхность шпателя покрывается слоем алюминиевой бронзы. На нижней части шпателя этот слой имеет характер сплошного покрытия; на некотором расстоянии от нижнего конца на поверхности, покрытой алюминиевой бронзой, появляются трещины. Отношение. длины пленки, покрытой сплошным слоем бронзы, к общей глубине погружения шпателя, выраженное в процентах, и характеризует всплывание бронзы.[ …]

На нижней части шпателя этот слой имеет характер сплошного покрытия; на некотором расстоянии от нижнего конца на поверхности, покрытой алюминиевой бронзой, появляются трещины. Отношение. длины пленки, покрытой сплошным слоем бронзы, к общей глубине погружения шпателя, выраженное в процентах, и характеризует всплывание бронзы.[ …]

Основной недостаток всех баббитов — их низкая ударная вязкость. Поэтому в тех случаях, когда несущая нагрузка превышает 10 МПа, применяют свинцовистую бронзу — .БрС-30 (содержит 30-33 % свинца) или алюминиевый сплав — АСМ (алюминий, сурьма, магний).[ …]

Основными антифрикционными сплавами, применяемыми для заливки подшипников и вкладышей скольжения двигателей внутреннего сгорания, станков, лебедок, подвижного состава и др., являются баббиты, свинцовистые бронзы и алюминиевые сплавы. Химический состав антифрикционных сплавов (в процентах) приведен в табл. 18.1.[ …]

Существуют заводы первичной и вторичной обработки цветных металлов. Заводы первичной обработки (прокатные, волочильные, прессовые) произзодят прокат плоского и круглого формата из тяжелых цветных металлов, сложных сплавов и прокат алюминиевой фольги. Заводы вторичной обработки (литейные) ¡производят в основном литье алюминиевое и бронзо-латунное.[ …]

Заводы вторичной обработки (литейные) ¡производят в основном литье алюминиевое и бронзо-латунное.[ …]

Предпринималось много попыток связать эрозионную стойкость с какой-либо механической характеристикой материала. Авторы работ [7, 61, 86, 90] и ряд других авторов обнаружили связь между эрозионной стойкостью и твердостью. Обсуждение этих результатов имеется в работе Хеймана [77]. На основе данных из нескольких источников он установил, что эрозионная стойкость в среднем изменяется пропорционально твердости в степени 8/з- Хейман нашел, что сплавы кобальта и бронза оказываются более стойкими, чем стали, и что сопротивление эрозии чугунов и алюминиевых сплавов меньше, чем следует ожидать исходя из их твердости. Сплавы никеля имеют большой разброс результатов. Вообще разброс результатов достаточно значителен, и указанный выше степенной закон выявляет только общую тенденцию.[ …]

Медь и сплавы меди.

Медь и ее сплавы

Главными достоинствами меди как машиностроительного материала являются высокие тепло- и электропроводность, пластичность, коррозионная стойкость в сочетании с достаточно высокими механическими свойствами.

К недостаткам меди относят низкие литейные свойства и плохую обрабатываемость резанием.

Легирование меди осуществляется с целью придания сплаву требуемых механических, технологических, антифрикционных и других свойств.

Химические элементы, используемые при легировании, обозначают в марках медных сплавов следующими индексами:

|

|

Медные сплавы классифицируют по следующим признакам:

по химическому составу на:

- латуни;

- бронзы;

- медноникелевые сплавы;

по технологическому назначению на:

- деформируемые;

- литейные;

по изменению прочности после термической обработки на:

- упрочняемые;

- неупрочняемые.

***

Латуни

Латуни – сплавы меди, а которых главным легирующим элементом является цинк.

В зависимости от содержания легирующих компонентов различают:

- простые (двойные) латуни;

- многокомпонентные (легированные) латуни.

Простые латуни маркируют буквой «Л» и цифрами, показывающими среднее содержание меди в сплаве.

Например, сплав Л90 — латунь, содержащая 90 % меди, остальное — цинк.

В марках легированных латуней группы букв и цифр, стоящих после них, обозначают легирующие элементы и их содержание в процентах.

Например, сплав ЛАНКМц75-2-2,5-0,5-0,5 – латунь алюминиево-никель-кремнисто-марганцевая, содержащая 75 % меди, 2 % алюминия, 2,5 % никеля, 0,5 % кремния, 0,5 % марганца, остальное – цинк.

В зависимости от основного легирующего элемента различают алюминиевые, кремнистые, марганцевые, никелевые, оловянистые, свинцовые и другие латуни.

***

Бронзы

Бронзы – это сплавы меди с оловом и другими элементами (алюминий, марганец, кремний, свинец, бериллий).

В зависимости от содержания основных компонентов, бронзы делятся на:

- оловянные, главным легирующим элементом которых является олово;

- безоловянные (специальные), не содержащие олова.

Бронзы маркируют буквами «Бр» и буквенные индексы элементов, входящих в состав. Затем следуют цифры, обозначающие среднее содержание элементов в процентах (цифру, обозначающую содержание меди в бронзе, не ставят).

Затем следуют цифры, обозначающие среднее содержание элементов в процентах (цифру, обозначающую содержание меди в бронзе, не ставят).

Например, сплав марки БрОЦС5-5-5 означает, что бронза содержит олова, свинца и цинка по 5 %, остальное — медь (85 %).

В зависимости от технологии переработки оловянные и специальные бронзы подразделяют на:

- деформируемые;

- литейные;

- специальные.

Деформируемые оловянные бронзы содержат до 8 % олова. Эти бронзы используют для изготовления пружин, мембран и других деформируемых деталей. Литейные бронзы содержат свыше 6 % олова, обладают высокими антифрикционными свойствами и достаточной прочностью; их используют для изготовления ответственных узлов трения (вкладыши подшипников скольжения).

Специальные бронзы включают в свой состав алюминий, никель, кремний, железо, бериллий, хром, свинец и другие элементы. В большинстве случаев название бронзы определяется основным легирующим компонентом.

***

Титан и магний

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Типы бронзы — Руководство по покупке Thomas

Бронза — это металлический сплав, состоящий в основном из меди, примерно от 12 до 12,5% олова и часто других металлов, таких как алюминий, марганец, цинк или никель. Иногда он содержит неметаллы или металлоиды, такие как мышьяк, фосфор и кремний. Из различных металлических и неметаллических добавок производится ряд бронзовых сплавов с различным качеством.

Бронза обычно очень эластичный сплав. Обычно он окисляется только поверхностно, и как только образуется слой оксида меди, основной металл защищается от дальнейшей коррозии.Этот процесс можно увидеть на древних статуях. Сплавы на основе меди, такие как бронза, имеют более низкие температуры плавления, чем сталь или железо, что делает их более легкими для производства. Бронза примерно на 10 процентов плотнее стали, хотя сплавы с алюминием или кремнием могут быть немного менее плотными. Бронза проводит тепло и электричество лучше, чем большинство сталей. Как правило, он дороже стали, но дешевле сплавов на основе никеля. Он имеет тускло-золотой цвет и тусклые кольца на поверхности.

Бронза примерно на 10 процентов плотнее стали, хотя сплавы с алюминием или кремнием могут быть немного менее плотными. Бронза проводит тепло и электричество лучше, чем большинство сталей. Как правило, он дороже стали, но дешевле сплавов на основе никеля. Он имеет тускло-золотой цвет и тусклые кольца на поверхности.

В этой статье рассматриваются различные типы бронзы, в частности, различные сплавы, их применение и свойства.

Силиконовая бронза

Кремниевая бронза, иногда называемая красной кремниевой бронзой, содержит медь, кремний и цинк. Обычно он содержит до 6% кремния. Он также может состоять из меди, кремния и других сплавов, таких как марганец, олово, железо и цинк. Это высокопрочный сплав, который легко разливается, имеет высокую коррозионную стойкость и привлекательную поверхность. Чаще всего используется для деталей насоса и клапана.

Фосфорная бронза

Фосфорная бронза, также известная как оловянная бронза, содержит до 11% олова и до 0% меди. 35% фосфора. Добавление фосфора увеличивает износостойкость и жесткость бронзы. Этот сплав известен своей прочностью и долговечностью, низким коэффициентом трения и мелким зерном. Фосфорная бронза обычно используется для изготовления антикоррозионного оборудования, электрических компонентов, шайб, пружин, сильфонов и музыкальных инструментов.

35% фосфора. Добавление фосфора увеличивает износостойкость и жесткость бронзы. Этот сплав известен своей прочностью и долговечностью, низким коэффициентом трения и мелким зерном. Фосфорная бронза обычно используется для изготовления антикоррозионного оборудования, электрических компонентов, шайб, пружин, сильфонов и музыкальных инструментов.

Алюминиевая бронза

Алюминиевая бронза содержит медь, от 6 до 12% алюминия, а иногда и другие добавки, такие как железо, никель, марганец и кремний.Это высокопрочный, коррозионно-стойкий и устойчивый к потускнению сплав. Из-за его коррозионной стойкости, особенно к морской воде, обычным применением является морское оборудование и насосы, которые перекачивают коррозионные жидкости. Он также используется в нефтяной, нефтехимической и водопроводной промышленности.

Марганцевая бронза

Марганцевая бронза состоит из марганца, меди, цинка, алюминия и железа с содержанием до 3%. Он ударопрочный и не ломается, а деформируется. Он очень устойчив к коррозии в соленой воде и поэтому часто используется в гребных винтах лодок.Марганцевую бронзу также используют для изготовления деталей клапанов и насосов, шестерен, гаек и болтов.

Он очень устойчив к коррозии в соленой воде и поэтому часто используется в гребных винтах лодок.Марганцевую бронзу также используют для изготовления деталей клапанов и насосов, шестерен, гаек и болтов.

Подшипник бронзовый

Подшипниковая бронза содержит от 6 до 8% свинца. Более высокое содержание свинца придает ему свойство низкого трения, что делает его полезным в условиях сильного износа, особенно в местах, которые труднодоступны или труднодоступны. Как следует из названия, подшипниковая бронза чаще всего используется для изготовления подшипников и втулок.

Медно-никелевый

Медно-никелевая бронза, также известная как мельхиор, содержит большее количество никеля — от 2 до 30%.Как и другие типы бронзовых сплавов, он прочен и устойчив к коррозии, особенно против соленой воды. Также он обладает высокой термостойкостью. Медно-никелевая бронза используется для изготовления электронных компонентов, морского оборудования, корпусов судов, насосов и клапанов.

Висмутовая бронза

Висмутовая бронза содержит от 1 до 6% висмута. Он очень устойчив к коррозии, более податлив и теплопроводен. Он хорошо полируется, поэтому его иногда используют в светоотражателях и зеркалах. Наиболее распространенное промышленное применение — подшипники.Однако исторически он использовался в качестве посуды. Висмутовая бронза также была найдена в церемониальных ножах инков в Мачу-Пикчу. Сейчас он иногда используется как альтернатива свинцовой бронзе.

Сводка

В этой статье представлено понимание различных типов бронзы. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия из металлов

Прочие «виды» изделий

Больше от Metals & Metal Products

Все о подшипниковой бронзе — прочность, свойства и применение

Бронза становится все более важным материалом благодаря ее разнообразию на протяжении 20 и 21 веков. Есть много видов бронзы, доступных для покупки, каждый со своими ценными свойствами, но на первый взгляд бывает сложно выбрать один. Чтобы получить представление о широких категориях бронзы и медных сплавов, мы предлагаем просмотреть нашу статью о типах бронз; В этой статье мы более подробно рассмотрим подшипниковую бронзу, более популярный медный сплав. В этой статье будут обсуждаться его физические, химические и механические свойства, а также общие области применения, и она должна помочь любому потенциальному покупателю решить, подходит ли бронза подшипника для его работы.

Есть много видов бронзы, доступных для покупки, каждый со своими ценными свойствами, но на первый взгляд бывает сложно выбрать один. Чтобы получить представление о широких категориях бронзы и медных сплавов, мы предлагаем просмотреть нашу статью о типах бронз; В этой статье мы более подробно рассмотрим подшипниковую бронзу, более популярный медный сплав. В этой статье будут обсуждаться его физические, химические и механические свойства, а также общие области применения, и она должна помочь любому потенциальному покупателю решить, подходит ли бронза подшипника для его работы.

Физические свойства подшипниковой бронзы

Рис. 1: Качественный разбор подшипниковой бронзы. Обратите внимание, насколько многочисленны и разнообразны легирующие элементы.

На рис. 1 представлена диаграмма, на которой показано относительное соотношение основного металла (меди) к легирующим элементам. Если добавить числа к этим пропорциям, то номинальная разбивка подшипниковой бронзы также показана ниже:

- 81-85% Медь

- 6-8% Свинец

- 6,3-7,5% олово

- 2-4% цинк

- 1.

5% фосфор

5% фосфор - макс.1,00% никель

- макс. 0,35% Сурьма

- макс. 0,2% железа

- макс 0,08% серы

- макс. 0,005% Алюминий

- макс. 0,005% кремний

В подшипниковой бронзе присутствует много элементов, что показывает, что она сильно варьируется в зависимости от того, какой сплав выбран. Однако его плотность остается относительно постоянной и составляет 8,93 г / см 3 , и, как правило, он имеет медно-золотой цвет. Подшипниковая бронза не поддается термообработке и часто используется в качестве литого сплава (хотя для ковки могут быть выбраны определенные сплавы).Его лучше всего соединять пайкой, но также можно припаять и не рекомендуется сваривать. Она немагнитна и имеет электрическую проводимость на 20% больше, чем у стандартной меди IACS. Он считается бронзой общего назначения для стандартных и легких условий эксплуатации, и, несмотря на то, что он не выделяется ни в одной категории, он является популярным выбором для многих дизайнеров.

Сопротивления и слабости

Бронза подшипников устойчива к коррозии в морской воде, как и большинство других бронз, что делает их полезными для морских и подводных применений, особенно в насосах и цилиндрах.Он также устойчив к износу, и его не нужно смазывать так часто, как другие виды бронзы (например, марганцевую бронзу), поскольку он самосмазывается. Он сравнительно слабее некоторых других сплавов, но имеет хорошее сочетание пластичности, прочности и отличной обрабатываемости. Его посредственность в определенных категориях можно рассматривать как недостаток, поскольку он не такой прочный, стойкий или соединяемый, как другие медные сплавы, но подшипниковая бронза по-прежнему оказывается полезной в качестве основного легкого сплава, который легко поддается обработке. форма.

Механические свойства

Таблица 1: Обзор механических свойств бронзы подшипников — обратите внимание, что эти значения могут изменяться в зависимости от типа сплава и производителя.

Механические свойства | Метрическая система | Английский |

Предел текучести при растяжении | 125 МПа | 18100 фунтов на кв. Дюйм |

Модуль упругости | 100 ГПа | 14500 тысяч фунтов / кв. Дюйм |

Усталостная прочность | 110 МПа | 16000 фунтов на кв. Дюйм |

Твердость (по Бринеллю) | 65 | |

Обрабатываемость | 70-80% | |

Предел текучести материала при растяжении описывает, насколько он прочен, обеспечивая значение напряжения, при котором он начинает необратимо деформироваться при растяжении. Это означает, что до этого значения материал сможет идеально вернуться к своей исходной форме (или «упруго» деформироваться). Подшипниковая бронза имеет гораздо более низкий предел текучести, чем другие бронзы, что означает, что ее прочность не всегда указывается. Это не означает, что он непрочный, но то, что этот материал подвержен деформации при использовании в средне- и тяжелых условиях эксплуатации. В результате бронзовые подшипники следует использовать для более легких нагрузок.

Это означает, что до этого значения материал сможет идеально вернуться к своей исходной форме (или «упруго» деформироваться). Подшипниковая бронза имеет гораздо более низкий предел текучести, чем другие бронзы, что означает, что ее прочность не всегда указывается. Это не означает, что он непрочный, но то, что этот материал подвержен деформации при использовании в средне- и тяжелых условиях эксплуатации. В результате бронзовые подшипники следует использовать для более легких нагрузок.

Модуль упругости металла отражает его внутреннюю прочность; Другими словами, насколько сильно каждый атом связан друг с другом и насколько вероятно, что эти связи растянутся.Например, более высокий модуль упругости означает, что, несмотря на возрастающие напряженные условия, материал останется в своей первоначальной форме (некоторые думают об этом как о жесткости материала). Подшипниковая бронза имеет сопоставимый, но все же более низкий модуль упругости, чем другие бронзы, что делает ее более пластичной, чем другие медные сплавы. Это может быть преимуществом в некоторых приложениях, как мы увидим при обсуждении превосходной обрабатываемости бронзы подшипников.

Это может быть преимуществом в некоторых приложениях, как мы увидим при обсуждении превосходной обрабатываемости бронзы подшипников.

Несущая бронза хорошо реагирует на циклические нагрузки, то есть может сохранять свою прочность перед лицом множества повторяющихся одинаковых сил.Иногда материалы могут быть ослаблены ниже их предела текучести, так как повторная нагрузка вызовет микро (и, в конечном итоге, макро) трещины в металле, снижая его общую прочность. Способность противостоять этим силам описывается усталостной прочностью и часто намного ниже предела текучести; это не относится к бронзовым подшипникам. Несмотря на то, что ее предел текучести низкий, ее усталостная прочность сравнима с прочностью других бронз, что означает, что, хотя она не особенно прочна, она стабильна. Это делает подшипниковую бронзу подходящей для деталей, которые должны служить долго и сохранять свои рабочие характеристики.

Подшипниковая бронза имеет твердость ниже, чем у меди, что означает, что она «мягче» и легче царапается, чем медь (для справки, твердость чистой меди по Бринеллю составляет около 89). Число, указанное в таблице 1, определяется на основе того, как металл работает в стандартной машине для индентора (в данном случае в испытании индентора Бринелля) по сравнению с другими испытанными металлами. Если один материал имеет более низкую шкалу, чем другой, это говорит о том, что один материал сможет поцарапать более мягкий материал.Это означает, что бронзовые подшипники подвержены легкой деформации поверхности, но это можно компенсировать хорошими самосмазывающимися свойствами, которые смягчают эту слабость.

Число, указанное в таблице 1, определяется на основе того, как металл работает в стандартной машине для индентора (в данном случае в испытании индентора Бринелля) по сравнению с другими испытанными металлами. Если один материал имеет более низкую шкалу, чем другой, это говорит о том, что один материал сможет поцарапать более мягкий материал.Это означает, что бронзовые подшипники подвержены легкой деформации поверхности, но это можно компенсировать хорошими самосмазывающимися свойствами, которые смягчают эту слабость.

Основным преимуществом подшипниковой бронзы является простота обработки. Некоторым материалам трудно справляться с механическими напряжениями, такими как фрезерование, токарная обработка и сверление, поскольку материал либо слишком тверд, либо слишком хрупок для обработки. Оценка обрабатываемости металла дается в процентах и относится к стандартному обрабатываемому материалу (для бронзы этим материалом является бесформенная латунь UNS C36000 и ему присваивается оценка 100% обрабатываемости). Любой процент, близкий к 100%, предполагает, что металл сопоставим с этим легко обрабатываемым стандартом, как и в случае с бронзой для подшипников. Они не будут быстро изнашивать инструменты и упростят работу вашего машиниста благодаря добавленному свинцу и низкому пределу текучести. Если обрабатываемость имеет первостепенное значение для вашего применения, настоятельно рекомендуется использовать бронзу для подшипников.

Любой процент, близкий к 100%, предполагает, что металл сопоставим с этим легко обрабатываемым стандартом, как и в случае с бронзой для подшипников. Они не будут быстро изнашивать инструменты и упростят работу вашего машиниста благодаря добавленному свинцу и низкому пределу текучести. Если обрабатываемость имеет первостепенное значение для вашего применения, настоятельно рекомендуется использовать бронзу для подшипников.

Применение подшипниковой бронзы

Хотя подшипниковая бронза не выделяется ни в одной категории, это один из самых популярных медных сплавов на рынке.Он находит множество применений и все еще разрабатывается, чтобы вписаться в другие. Ниже приведен список лишь некоторых из его приложений, но знайте, что их гораздо больше:

Некоторые общие приложения включают:

и многие другие универсальные приложения.

Сводка

В этой статье представлен краткий обзор свойств, прочности и применения подшипниковой бронзы. Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://www.dura-barms.com/bronze/leaded-tin-bronze/c93200.cfm

- http://www.morganbronze.com

- http://www.matweb.com/search/datasheet.aspx?matguid=b673f55f412f40ae9ee03e9986747016

- http://www.matweb.com/search/DataSheet.aspx?MatGUID=ca486cc7cefa44d98ee67d2f5eb7d21f

Прочие изделия из бронзы и металлов

Больше от Metals & Metal Products

Латунь и фосфорная бронза

Хотя нет двух одинаковых металлических сплавов, некоторые из них имеют сходство друг с другом.Понимание различий между похожими сплавами — важный шаг в обеспечении того, чтобы вы получили лучший тип материала в зависимости от вашей области применения. Поскольку и латунь, и фосфорная бронза являются сплавами меди, у них есть некоторые сходства, но есть и явные различия.

Латунь против фосфорной бронзы

Давайте посмотрим на латунь и фосфорную бронзу, выделив несколько их ключевых различий. Мы сосредоточимся на составе, свойствах и использовании этих двух сплавов.

Состав и свойства

Латунь и фосфорная бронза производятся из меди с добавлением других материалов.Латунь содержит как медь, так и цинк. Более высокий процент цинка приведет к более прочной и пластичной латуни. Латунь известна своей обрабатываемостью и способностью сохранять прочность после формовки.

Фосфорная бронза представляет собой сочетание меди, олова и фосфора. В то время как латунь ценится за ее ковкость, фосфорная бронза придает большую твердость. Как более твердый металл, фосфорная бронза имеет более высокую температуру плавления, чем латунь. Некоторые из ключевых свойств фосфорной бронзы — это коррозионная стойкость, сопротивление усталости и превосходная эластичность.

использует

Поскольку содержание меди в латуни делает ее устойчивой к бактериям, латунь часто используется в медицинской промышленности. По той же причине латунь часто используется в качестве материала для сантехники и дверных ручек. Кроме того, цвет латуни может варьироваться от светло-золотого до почти красного. Это делает его популярным для декоративных применений. Например, светильники для жилых помещений иногда изготавливают из латуни, что требует как внешнего вида, так и антибактериальных свойств.

Это делает его популярным для декоративных применений. Например, светильники для жилых помещений иногда изготавливают из латуни, что требует как внешнего вида, так и антибактериальных свойств.

Скорее всего, вы увидите фосфорную бронзу в качестве материала, выбранного для пружин, болтов и крепежных деталей, которые требуют как высокой эластичности, так и сопротивления усталости. Фосфорная бронза хорошо подходит для таких производственных процессов, как штамповка, гибка и волочение, и ее обычно используют в цифровой электронике и автоматических контроллерах.

Характеристики и применение бронзы

Медь высокой чистоты — мягкий, ковкий и пластичный металл с очень высокой теплопроводностью и электропроводностью.Свеже обнаженная поверхность из чистой меди имеет красновато-оранжевый цвет. Медь используется как проводник тепла и электричества, как строительный материал и как составная часть различных металлических сплавов, таких как стерлинговое серебро, используемое в ювелирных изделиях, мельхиор, используемый для изготовления морского оборудования и монет, и константан, используемый в тензодатчиках и термопарах. для измерения температуры. Медь высокой чистоты имеет предел прочности около 210 МПа и предел текучести 33 МПа, что ограничивает ее применимость в промышленных приложениях.Но, как и другие сплавы, медь может быть упрочнена. Основным механизмом упрочнения является легирование сплавами на основе меди.

для измерения температуры. Медь высокой чистоты имеет предел прочности около 210 МПа и предел текучести 33 МПа, что ограничивает ее применимость в промышленных приложениях.Но, как и другие сплавы, медь может быть упрочнена. Основным механизмом упрочнения является легирование сплавами на основе меди.

Медные сплавы — это сплавы на основе меди, в которых основными легирующими элементами являются Zn, Sn, Si, Al, Ni. Сплавы на основе меди представляют собой в основном твердые растворы замещения, в которых растворенные или примесные атомы заменяют или замещают основные атомы. Некоторые особенности атомов растворенного вещества и растворителя определяют степень, в которой первые растворяются во втором.Они выражаются в виде правил Юма – Ротери . Существует до 400 различных составов меди и медных сплавов свободно сгруппированных по категориям: медь, сплав с высоким содержанием меди, латунь, бронза, медно-никелевый сплав, медь-никель-цинк (нейзильбер), свинцованная медь и специальные сплавы. Кроме того, ограниченное количество медных сплавов может быть упрочнено термической обработкой; следовательно, для улучшения этих механических свойств необходимо использовать холодную обработку и / или легирование твердым раствором.

Кроме того, ограниченное количество медных сплавов может быть упрочнено термической обработкой; следовательно, для улучшения этих механических свойств необходимо использовать холодную обработку и / или легирование твердым раствором.

Свойства меди

Медь — мягкий, жесткий, пластичный и податливый материал. Эти свойства делают медь чрезвычайно подходящей для формования труб, волочения проволоки, прядения и глубокой вытяжки. К другим ключевым свойствам меди и ее сплавов относятся:

- Превосходная теплопроводность . Медь имеет на 60% более высокий коэффициент теплопроводности, чем алюминий, поэтому она лучше способна уменьшить тепловые точки перегрева в системах электропроводки.Электропроводность и теплопроводность металлов проистекают из того факта, что их внешних электрона делокализованы .

- Отличная электропроводность . Электропроводность меди составляет 97% от проводимости серебра. Из-за своей гораздо более низкой стоимости и большего количества медь традиционно была стандартным материалом, используемым для передачи электроэнергии. Однако алюминий обычно используется в воздушных высоковольтных линиях электропередачи, поскольку он примерно вдвое легче и дешевле, чем медный кабель сравнимого сопротивления.При данной температуре теплопроводности и электропроводности металлов равны пропорционально , но повышение температуры увеличивает теплопроводность при одновременном уменьшении электропроводности. Это поведение количественно выражено в законе Видемана – Франца .

- Хорошая коррозионная стойкость . Медь не реагирует с водой, но она медленно реагирует с атмосферным кислородом, образуя слой коричнево-черного оксида меди, который, в отличие от ржавчины, образующейся на железе во влажном воздухе, защищает лежащий под ней металл от дальнейшей коррозии (пассивации).

Медно-никелевые сплавы, алюминиевая латунь и алюминий демонстрируют превосходную стойкость к коррозии в морской воде.

Медно-никелевые сплавы, алюминиевая латунь и алюминий демонстрируют превосходную стойкость к коррозии в морской воде. - Хорошая устойчивость к биологическому обрастанию

- Хорошая обрабатываемость . Обработка меди возможна, хотя сплавы предпочтительны из-за хорошей обрабатываемости при создании сложных деталей.

- Сохранение механических и электрических свойств при криогенных температурах

- Диамагнитный

Бронза

Бронза представляет собой семейство сплавов на основе меди, традиционно легированных оловом, но может относиться к сплавам меди и других элементов (например.g., алюминий, кремний и никель). Бронза несколько прочнее латуни, но при этом обладает высокой степенью коррозионной стойкости. Обычно они используются, когда помимо коррозионной стойкости требуются хорошие свойства при растяжении. Например, бериллиевая медь обладает наибольшей прочностью (до 1400 МПа) из всех сплавов на основе меди.

Исторически сложилось так, что сплавление меди с другим металлом, например оловом для получения бронзы, впервые практиковалось примерно через 4000 лет после открытия плавки меди и примерно через 2000 лет после того, как «естественная бронза» стала широко использоваться.Согласно определению, древняя цивилизация находится в бронзовом веке, производя бронзу путем плавления собственной меди и легирования оловом, мышьяком или другими металлами. Бронза или сплавы и смеси, похожие на бронзу, использовались для изготовления монет в течение более длительного периода. Бронза до сих пор широко используется для изготовления пружин, подшипников, втулок, направляющих подшипников автомобильной трансмиссии и аналогичных деталей, и особенно часто используется в подшипниках малых электродвигателей. Латунь и бронза являются общими инженерными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Типы бронзы

Как уже было сказано, бронза — это семейство сплавов на основе меди, традиционно легированных оловом, но может относиться к сплавам меди и других элементов (например, алюминия, кремния и никеля).

- Олово и фосфорная бронза. В целом, бронза — это семейство сплавов на основе меди, традиционно легированных оловом, обычно с содержанием олова около 12–12,5%. Добавление небольших количеств (0,01–0,45) фосфора дополнительно увеличивает твердость, сопротивление усталости и износостойкость.Добавление этих легирующих добавок приводит к таким применениям, как пружины, крепежные детали, крепежные элементы для кирпичной кладки, валы, шпиндели клапанов, шестерни и подшипники. Бронза также является предпочтительным металлом для колоколов в виде бронзового сплава с высоким содержанием олова, известного в просторечии как колокольный металл, который составляет около 23% олова. Сплавы с высоким содержанием олова и бронзы обычно также используются в зубчатых передачах, а также в высокопрочных втулках и подшипниках, где присутствуют высокая прочность и большие нагрузки. Другие области применения этих сплавов — рабочие колеса насосов, поршневые кольца и паровая арматура.

Например, медный литейный сплав UNS C представляет собой литой сплав медь-олово, который также известен как оружейный металл. Первоначально он использовался в основном для изготовления оружия, но теперь его заменили на сталь.