Что такое прочность бетона и от чего зависит твердение материала

Бетон представляет собой твердый строительный материал искусственного происхождения, который получают путем соединения цемента, щебня, песка и воды. От соотношения вода-цемент зависит прочность бетона — величина, меняющаяся во времени, — один из основных и важнейших показателей качества бетона. Также для добавления теплоизоляционных свойств в бетонный раствор добавляют специальные компоненты, например, керамзитовая крошка, обладающие определенными теплосохраняющими качествами.

Как бетон набирает прочность? Условия твердения и набор прочности бетона

Набор прочности бетона во времени имеет прямую зависимость — материал набирает прочность постепенно и в течение нескольких лет. Кроме того качество бетона зависит от общих условий производства и твердения:

— тщательное и длительное перемешивание, которое для больших объемов могут обеспечить лишь специальные машины;

— температура воздуха 20±2°С;

— влажность не менее 90%.

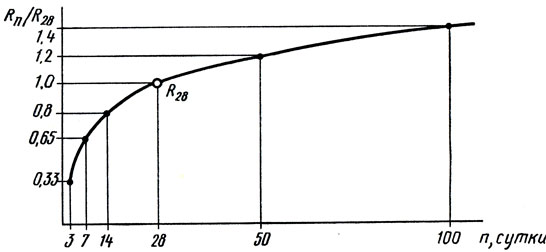

Набор прочности бетона в соответствии с его маркой происходит за 28 дней; специалист может определить ее значение в любой из этих дней по формуле:

Прочность бетона на день n = Марочная прочность *(lg(n) / lg(28)) , где n не менее 3 дней.

К примеру, прочность бетона на 7 сутки при соблюдении условий затвердевания, для марки М50 составляет: набор прочности бетона на 7 день = 46 * lg7 / lg28 = 27,15 (МПа) или 60% от марочной прочности.

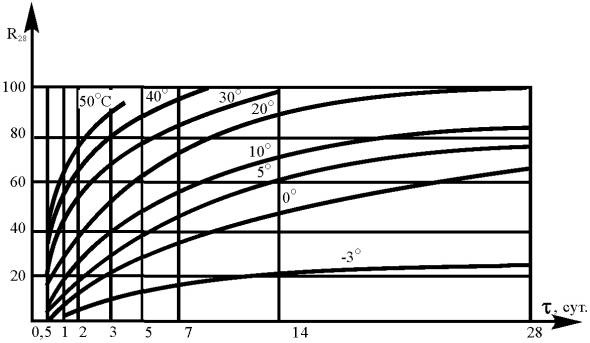

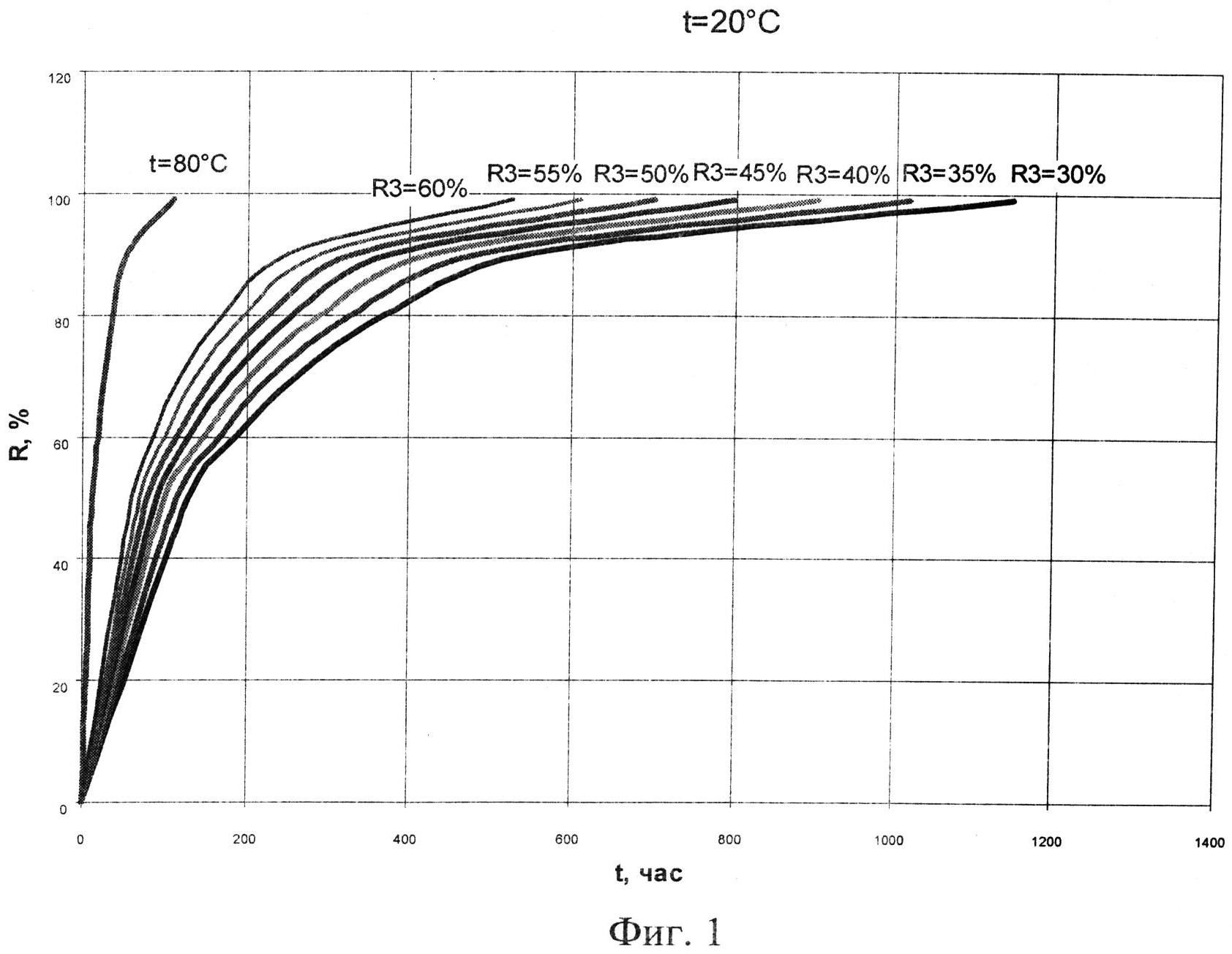

Для необходимого содержания влаги в окружающей среде и для обеспечения беспрерывного процесса твердения, бетон сразу после укладки, и в процессе эксплуатации конструкции, необходимо обильно поливать водой (смачивать). Другой фактор, влияющий на скорость затвердевания — понижение температурных показателей, которое уменьшает ее значение. Справедлива и обратная зависимость, при которой на графике набора прочности бетона видно, как повышение температурных значений, с соблюдением необходимого уровня влажности в воздушном пространстве определенного участка, приводит к ускорению набора прочности бетоном.

Что представляет собой график набора прочности бетона и как выбрать марку цемента для производства бетона

В строительной сфере используют график набора прочности бетона, который наглядно демонстрирует зависимость временного момента, необходимого для набора 100%-ой прочности, от температурного режима и уровня влажности окружающей среды. Данный фактор важен для операций по уходу за недавно вылитым бетонным слоем и защиты от механических повреждений свежей бетонной кладки, а также, для определения сроков проведения работ и периодов сдачи строительных объектов в эксплуатацию.

Укладка бетона в зимнее время имеет свои особенные технологические параметры, которые влияют на скорость твердения материала. Выделение тепла собственно бетоном после заливки в течение 1 суток позволяет ему набрать небольшую прочность, однако при дальнейшем действии низких температурных режимов и при отсутствии специальных присадок, бетон замерзает без приобретения необходимой твердости. Эксплуатационный уход за бетонным слоем, который еще не набрал установленной технологическими нормами прочности, определен регламентами, которые объединены одним общим положением: бетонную массу необходимо согревать до набора ею определенного процента уровня прочности.

Бетон при схватывании выделяет значительное количество тепловой энергии, при этом увеличивается риск преждевременного высыхания и снижается скорость его замерзания. В связи с этим, принимая в расчет сезон проведения работ с бетоном, применяют:

• летом — портландцемент, который выделяет мало тепла: 200 кДж на 1 кг/7 дней;

• зимой — глиноземистый цемент, выделяющий много тепловой энергии: 200 кДж на 1 кг/1 день.

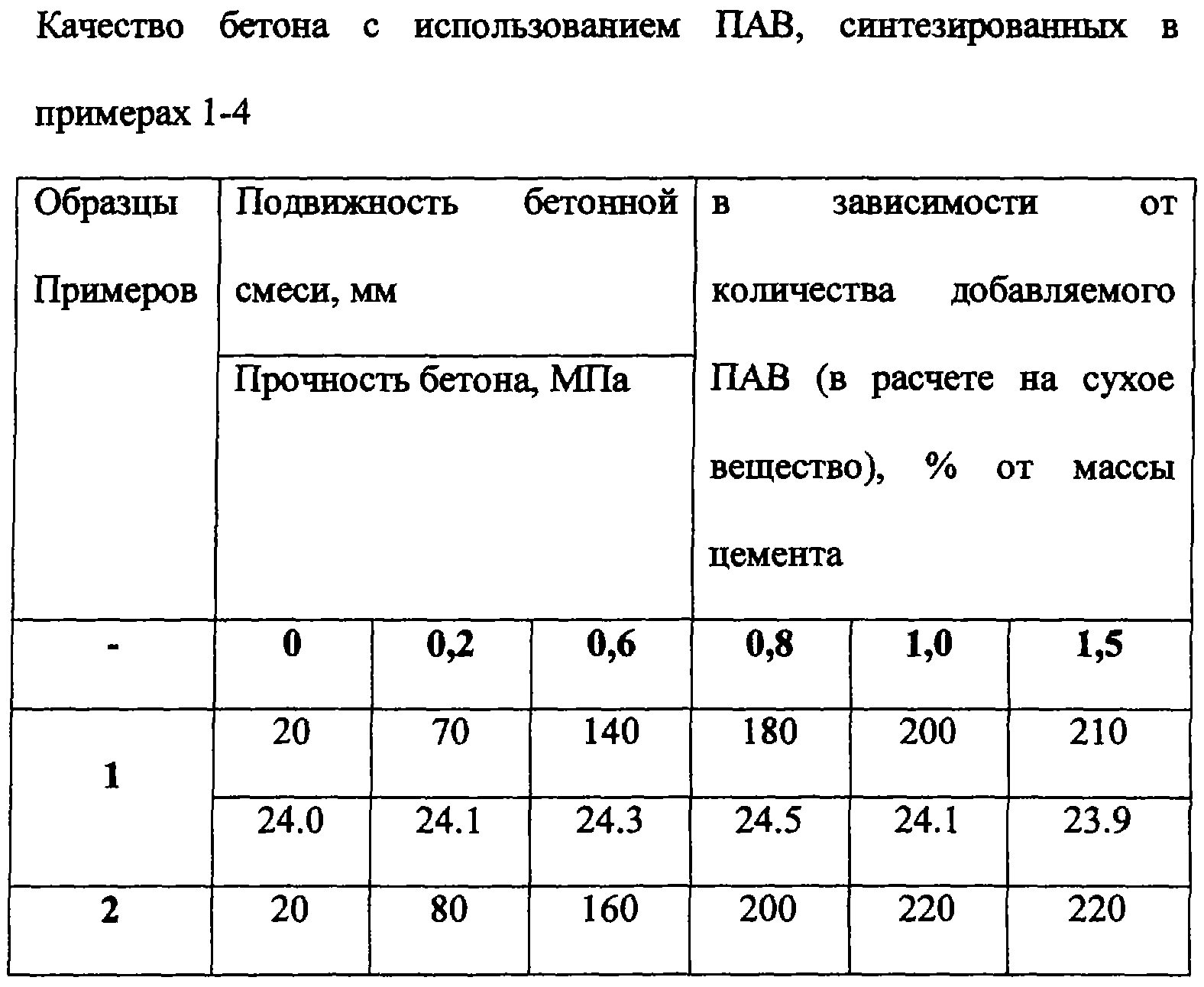

Кроме того, для ускорения набора прочности бетоном в условиях минимальной влажности используют пескобетон, с низким водоцементным отношением, а также, добавляют в бетон суперпластификаторы (С-3, Лигнопан Б-4 и пр. )

)

При выборе марки цемента для производства бетона учитывают не только сезон проведения работ. Это и назначение конструкции, условия эксплуатации с учетом величины отпускной прочности бетона для сборных сооружений и проектный срок использования объектов строительства. Принимая бетонную кладку, при наступлении расчетного срока набора прочности, или определяя качество заводских монолитных элементов из бетона, необходимо осуществлять их проверку по следующим основным критериям:

— внешний вид;

— соответствие проектным геометрическим размерам;

— соответствие проектным уровням наклона и выравнивания;

Набор прочности бетона: графики, особенности, факторы

Все жилые здания и хозяйственные постройки выполняются с применением бетона. В зависимости от его класса, вы можете выложить аллейки, создать фундамент, несущие конструкции, дом, фонтан в саду. Чтобы конструкция прослужила долго, важно использовать правильные марки материалов, соответствующей прочности.

Содержание статьи

Какой бывает прочность бетона

Многие считают бетон прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки его прочности, как и разные виды. Знания о прочности конструкций позволят избежать дефектов и ускоренного разрушения постройки, включая появление трещин и досрочный выход здания из строя.

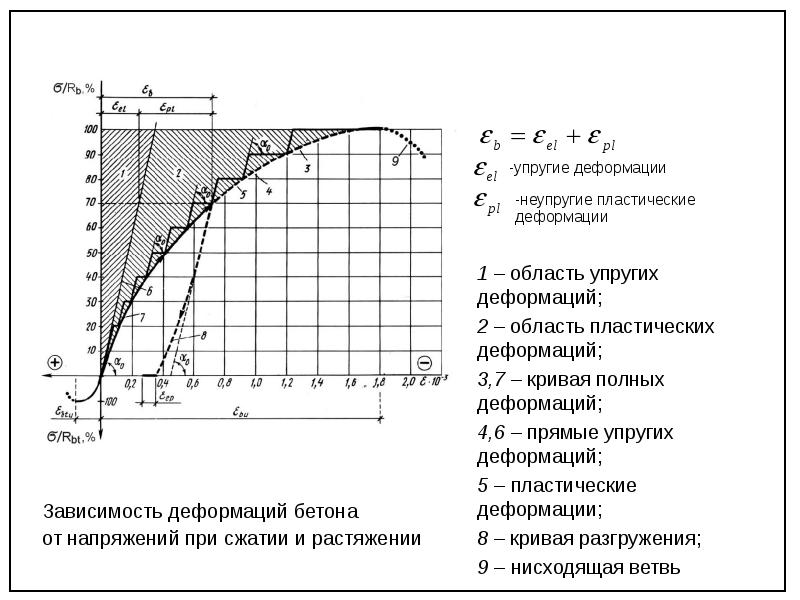

Прочность на сжатие бетона

Это наиболее известное, распространенное и общепринятое измерение прочности, которое применяют для оценки характеристик конкретной смеси. Прочность на сжатие измеряет способность бетона выдерживать расчетные нагрузки, и соответственно, позволяет уменьшить количество задействованного бетона в конструкции.

Прочность на сжатие проверяют путем разрушения цилиндрических образцов бетона в специальной машине, предназначенной для измерения этого показателя.

Единица измерения кгс/кв. см. Чем выше значение, тем бетонная смесь прочнее и тем больше ее цена. И чем прочнее бетон, тем он долговечнее.

Прочность на сжатие является главным критерием для ответа на вопрос, будет ли конкретно взятая смесь бетона соответствовать потребностям конкретной работы.

Каждая бетонная конструкция имеет свой диапазон прочности на сжатие. Например:

- бетон М100 имеет среднюю прочность (кгс/кв. см.) 98;

- М150 — 131-164;

- М200 — 196;

- М250 — 262;

- М300 — 302;

- М350 — 327;

- М400 — 393.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 суток, чтобы определить диапазон прочности на сжатие. Семидневный тест проводится для определения раннего усиления конструкции, но в стандартах подразумевается результат 28-ми дневного теста.

Для строительной конструкции используют понятие класса прочности, который соотносится с маркой. Например, класс В3,5 соответствует марке бетона М50.

Прочность на разрыв

Прочностью на разрыв называется способность бетона противостоять разрушению или растрескиванию при растяжении. Этот параметр влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины появляются, если растягивающие усилия превышают предел прочности бетона.

Обычно бетон имеет более низкую прочность на разрыв по сравнению с прочностью на сжатие. Из чего следует, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высокой прочностью на разрыв, например, сталью.

Непосредственно проверить прочность бетона на разрыв сложно, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и разделенная прочность на растяжение.

Прочность бетона на изгиб

Такой вид прочности используется как еще один измеритель прочности на разрыв. Он определяется, как мера неармированной бетонной плиты или балки, способная противостоять разрушению при изгибе. Другими словами, это способность бетона сопротивляться изгибу. Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Измеряют прочность на изгиб для влажного бетона. Поэтому при описании прочности на бетона, чаще используются результаты испытаний прочности на сжатие, поскольку эти числа более надежны.

От чего зависит набор прочности бетона?

Главные причины, которые влияют на прочность бетона дополняются химическими процессами, влиянием атмосферы, взаимодействием с влагой. Все это

Дополнительные причины, влияющие на проектную прочность бетона, включают:

- Соотношение вода / цемент. Чем меньше воды, тем прочнее цемент, но тем труднее работать. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь отношение вода / цемент 240/400 = 0,6. В смесях, где соотношение выше, можно говорить о наличии пор, заполненных водой или воздухом.

- Пористость бетона: пустоты в бетоне можно заполнять воздухом или водой. Чем пористее бетон, тем он слабее. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси.

- Дозирование. Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия. Правильное соединение этих ингредиентов является ключевым для достижения более высокой прочности бетона. Например, смесь, в которой много цемента легче заливать, но она легко растрескивается и не выдержит испытания временем.

И наоборот, при малом количестве цемента получится грубый и пористый бетон.

И наоборот, при малом количестве цемента получится грубый и пористый бетон. - Смешивание. Прочность имеет тенденцию усиливаться до определенного момента. Чем дольше вы размешиваете, тем больше испарится воды и смесь станет менее прочной.

Дополнительные факторы:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению твердения бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться прогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленный на его основе бетон набирает марочную прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

|---|---|

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение бетонов практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию бетона и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Способы определения прочности бетона на сжатие в лабораторных условиях

Все испытания проводятся в сертифицированной лаборатории и соответствуют требованиям, описанным в ГОСТ 10180-2012. Согласно правилам, описанным в документе, для исследования подходят:

- кусок бетона кубической формы с длиной ребра 100-300 мм и шагом 50 мм;

- бетонный цилиндр с диаметром основания 100-300 мм и шагом 50 мм; высота цилиндра должна быть равна или больше диаметра основания.

Лабораторный образец изготавливается также, как это происходило бы по правилам в реальных условиях. Затем его загружают в испытательную машину-пресс и начинают прилагать равномерное усилие до тех пор, пока испытательный образец не будет разрушен. В испытании используют несколько образцов для того, чтобы определить среднее значение. Метод применяется в заводских или лабораторных условиях.

Неразрушающие методы контроля прочности бетона или способы определения прочности на месте

Оценка прочности бетона на месте является основной проблемой при оценке состояния существующей инфраструктуры или при контроле качества нового строительства. Поэтому кроме лабораторных методов определения прочности строителям важны и те, которые позволяют измерить ее на месте. Это неразрушающие методы, использующие показания приборов.

Регламентируется такой способ измерения другим ГОСТом — 22690-2015 «Бетоны. Определение прочности механическими методами». Для тестирования тоже применяют электронный измеритель прочности бетона, который изучает прочность при помощи ударного импульса.

К неразрушающим методам относится метод отскока. Он состоит в ударе и последующем измерении отскока массы молота с пружинным приводом после его удара о бетон. Благодаря простоте и дешевизне способ используется довольно часто. Существуют эмпирические корреляции между прочностными характеристиками и числом отскока. Поэтому его считают достаточно надежным.

Благодаря простоте и дешевизне способ используется довольно часто. Существуют эмпирические корреляции между прочностными характеристиками и числом отскока. Поэтому его считают достаточно надежным.

Достоинства метода:

- его легко можно применить в полевых условиях;

- подходит для изучения однородности бетона.

Минусы:

- наличие подповерхностных пустот, включение в состав стальной арматуры, состояние поверхности могут повлиять на результаты испытаний.

Также существует ультразвуковой метод измерения. Концепция, лежащая в основе данной технологии, состоит в измерении времени, за которое расширятся акустические волны с последующим сравнением с плотностью и упругостью материала. Время прохождения ультразвуковых волн отражает внутреннее состояние испытываемой поверхности. Применяется для измерения колонн, балок, ригелей.

Плюсы:

- УПВ можно использовать для обнаружения других подповерхностных недостатков.

Минусы:

- на способ влияет наличие арматуры, пустот и трещин.

Схватывание бетона

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка монолитного фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание цемента начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Стадия твердения бетона

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

Графики набора прочности бетона при сжатии в сутках и часахНарастание прочности бетона класса В25…В30 на портладцементе марки 500 в % от R28 при температуре твердения от 00С до +600С График набора прочности бетона в зависимости от температурыКомбинированные методы контроля

Отбойный молоток и скорость ультразвукового импульса являются наиболее широко используемыми методами неразрушающего контроля для оценки прочности бетона в существующих конструкциях. Если использовать их вместе, то получится комбинированный метод. А комбинированные методы проверки включают в себя сочетание методов неразрушающего контроля. Это позволяет повысить точность полученных значений.

Если использовать их вместе, то получится комбинированный метод. А комбинированные методы проверки включают в себя сочетание методов неразрушающего контроля. Это позволяет повысить точность полученных значений.

Виды бетонных смесей и сфера их использования

От того, какова степень сжатия бетона зависит сфера применения материала.

| Класс бетона по ГОСТ 26633-91 | Класс бетона по СНБ 5.03.01-01 | Применение |

|---|---|---|

| В0,35-В2,5 | — | используется при проведении подготовительных работ, для бетонирования конструкций, не несущих нагрузку |

| В3,5-В5 | — | применяется для монтажа бордюров в дорожном строительстве, для создания подушки или подбетонки под фундаментом |

| В7,5 | — | используется также, как и предыдущая позиция, а также при бетонировании дорожек, для заливки фундамента, для формирования дорожных плит |

| В10-В12,5 | С 8/10 | Самая популярная смесь, используемая в домашнем и коммерческом строительстве. Этот бетон обычно используется для неструктурных строительных элементов, таких как плиты патио и дорожки. Также подходит для создания конструктивных элементов, например, перемычек. |

| В15 | С12/15 | Идеальная бетонная смесь для заделки дорожек и бордюров. |

| В20 | С16/20 | Бетон с такой прочностью часто применяется для внутренних полов и фундаментов, где вес общих конструкций на бетон будет меньше. Он идеально подходит для оснований домашних мастерских и гаражей, а также для подъездных путей и внутренних плит перекрытия. |

| В25 | С20/25 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. Часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В30 | С25/30 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Он часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В35 | С 28/35 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

| В40 | С32/40 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

Использование бетонных конструкций для частных построек

Использование тех или других бетонных конструкций и смесей в рамках проекта одобряется квалифицированными инженерами, имеющими соответствующий опыт работы. Планы и проекты проходят утверждение в соответствии с требованиями и только после согласования всех технических деталей, можно приступать к началу строительства.

Подъемное оборудование должно иметь маркировку с указанием номинальной грузоподъемности и должно выдерживать, вес, в 2,5 раза превышающий тот, который будет фактически подниматься подъемной установкой.

Прочность бетона — обязательный и важный параметр для проектирования конструкций. Она зависит от ряда факторов, таких как характеристики и свойства конструкции. Ее можно измерить в заводских условиях или в полевых условиях и для этого используют разные методы.

Через какое время бетон набирает прочность. Причины почему бетон не набирает прочность

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

| Температура бетона, С | Срок твердения бетона, сутки | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | — |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | — |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | — | — |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | — | — |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | — | — | — |

| 70 | 60 | 73 | 84 | 96 | — | — | — | — | — |

| 80 | 65 | 80 | 92 | — | — | — | — | — | — |

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Стадии набора прочности бетонной конструкцией

Бетонная смесь любого состава имеет свойство схватываться и получать необходимые прочностные характеристики при прохождении двух стадий. Соблюдение оптимального соотношения временных, температурных параметров и значений приведенной влажности имеет определяющее значение для получения монолитной конструкции с запланированными свойствами.

Стадийные характеристики процесса заключаются в:

- схватывании бетонного состава. Время предварительного схватывания не велико и составляет ориентировочно 24 часа при средней температуре +20 Со. Начальные процессы схватывания происходят в течение первых двух часов по затворении смеси водой. Окончательное схватывание происходит, как правило, в течение 3–4 часов. Применение специализированных полимерных добавок позволяет, при определенных условиях, период начального схватывания смеси сократить до нескольких десятков минут, но целесообразность такого экстремального метода бывает оправданной по большей части при поточном производстве железобетонных элементов промышленных конструкций;

- отвердевании бетона. Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Зависимость времени набора прочности от марки бетонной смеси

Логически понятно, что применение для приготовления бетонных составов разных марок портландцемента приводит к изменению времени твердения бетона. Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

| Марка цемента | Время твердения различных марок бетона | |||||||

|---|---|---|---|---|---|---|---|---|

| за 14 суток | за 28 суток | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | — |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | — | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | — | 0.95 | 0.75 | 0.68 | 0.63 | 0.5 |

Проектирование, строительство и окончательное обустройство любых построек с применением железобетонных компонентов требует внимательного отношения ко всем стадиям возведения. Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности — температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон — пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой — это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

Марка цемента | Среднесуточная t цементной основы, °С | Срок затвердевания по суткам | ||||||

Показатели твердости бетонной массы на сжатие (% от заявленной) | ||||||||

М200-300, замешанный на портландцементе марки 400-500 | ||||||||

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

Уход за бетоном

Стоп-халтура! Очень и очень многие дачные строители думают, что следующая важная операция после окончания укладки бетона в опалубку — это распалубка и наслаждение результатами своего труда. На самом деле это не так. После окончания укладки бетона в опалубку начинается следующий серьезный строительный технологический процесс — уход за бетоном. С помощью создания оптимальных условий для гидратации в процессе ухода за бетоном достигается планируемая марочная прочность бетонного камня. Отсутствие этапа ухода за бетоном может привести к деформациям, возникновению трещин и уменьшению скорости набора прочности бетоном.

На самом деле это не так. После окончания укладки бетона в опалубку начинается следующий серьезный строительный технологический процесс — уход за бетоном. С помощью создания оптимальных условий для гидратации в процессе ухода за бетоном достигается планируемая марочная прочность бетонного камня. Отсутствие этапа ухода за бетоном может привести к деформациям, возникновению трещин и уменьшению скорости набора прочности бетоном.

Уход за бетоном — это комплекс мероприятий по созданию оптимальных условий для выдерживания бетона до набора установленной марочной прочности. Основные цели ухода за бетоном:

- Минимизировать пластическую усадку бетонной смеси;

- Обеспечить достаточную прочность и долговечность бетона;

- Предохранить бетон от перепадов температур;

- Предохранить бетон от преждевременного высыхания;

- Предохранить бетон от механического или химического повреждения.

Уход за свежеуложенным бетоном начинается сразу же после окончания укладки бетонной смеси и продолжается до достижения 70 % проектной прочности [пункт 2.66 СНиП 3.03.01-87] или иного обоснованного срока распалубки .

По окончании бетонирования необходимо осмотреть опалубку на предмет сохранения заданных геометрических размеров, течей и поломок. Все выявленные дефекты следует устранить до начала схватывания бетона (1-2 часа от укладки бетонной смеси). Твердеющий бетон необходимо предохранять от ударов, сотрясений и любых других механических воздействий.

В начальный период ухода за бетоном, сразу же после окончания его укладки во избежание размыва и порчи его поверхности, бетон следует укрыть полиэтиленовой пленкой, брезентом или мешковиной.

Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

При преждевременном обезвоживании (которое также может произойти при утечке цементного молока из негидроизолированной опалубки) бетон получает недостаточную прочность поверхностей, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженную устойчивость против атмосферных и химических воздействий. Также при преждевременном обезвоживании возникают ранние усадочные трещины, и возникает опасность последующего образования поздних усадочных трещин. Преждевременные усадочные трещины образуются в первую очередь вследствие быстрого уменьшения объема свежеуложенного бетона на открытых участках поверхности за счет испарения и выветривания воды. При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

Высыхание бетона ускоряется на ветру, при пониженной влажности и при температуре воздуха ниже, чем температура твердеющего бетона. Поэтому поверхность бетона надо предохранять от высыхания в период ухода за бетоном. После того как бетон наберет прочность 1,5 МПа (примерно 8 часов твердения) нужно регулярно увлажнять поверхность бетона водой путем рассеянного полива (не струей!). Можно укрыть поверхность мешковиной, брезентом или опилками и смачивать их водой, укрывая сверху полиэтиленовой пленкой, создавая условия по типу влажно-высыхающего компресса. Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.).

Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки.

Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре).

Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.

Таблица №69. Относительная прочность бетона на сжатие при различных температурах твердения

Бетон | Срок | Среднесуточная температура бетона, °С | |||||

|---|---|---|---|---|---|---|---|

прочность бетона на сжатие % от 28-суточной | |||||||

М200 — М300 на | |||||||

*Условно безопасный строк начала работ на фундаменте.

Уход за бетоном и температурный режим

Температура свежеприготовленной бетонной смеси не должна превышать 30 °C. При бетонировании при среднесуточной температуре воздуха от + 5°C до — 3°C, температура бетонной смеси при массе цемента более 240 кг /м3 (марка бетона М200 и выше) должна быть не менее +5°C, а при меньшем количестве цемента не менее +10°C.

Безопасное бетонирование при температуре воздуха менее — 3°C и однократное замораживание бетона и его оттаивание возможно только тогда, когда температуру бетонной смеси как минимум в течение 3 дней поддерживалась на уровне не ниже + 10 °C.

Бетонирование при холодной погоде

При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При среднесуточной температуре + 5 °C требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как при температуре +20 °C. При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Если свежий бетон замерзает, то его структура может разрушиться. Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор.

При воздействии мороза вода, находящаяся в порах, полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести к разрушению их структуры. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном. Это происходит из-за разрыва кристаллами льда связей между поверхностью зернистого заполнителя и цементным клеем (цементным камнем).

Устойчивости свежеуложенного бетона к замерзанию можно добиться специальным составом бетонной смеси и требуемыми сроками твердения бетона при положительной температуре.

Таблица №70. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM*)

Температура бетона (среднесуточная температура) | |||

|---|---|---|---|

Класс прочности цемента | 5 °C | 12 °C | 20 °C |

Необходимое время твердения (дни) для достижения устойчивости к замерзанию бетона с водоцементным отношением 0,60 | |||

М400 Д20 32,5 Н (32,5N) | |||

32,5R (быстротвердеющий) | |||

4 2,5N | |||

45 ,5R (быстротвердеющий) | |||

*Международный союз лабораторий и экспертов в области строительных материалов, систем и конструкций.

Таблица № 71 Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию *

Класс (марка) бетона | Прочность бетона монолитных конструкций к моменту замерзания, % | Количество суток выдержки бетона при температуре бетона | |

|---|---|---|---|

В7,5-В10 (М100) | |||

В12,5-В25 (M150 — М 350) | |||

В30 (М400) и выше | |||

Бетон в водонасыщенным состоянии с попеременными циклами замораживания | |||

Бетон с противоморозными добавками, рассчитанными на определенную температуру | |||

*Адаптировано с упрощением из таблицы №6 СНиП 3.03.01-87

К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

- использование цемента с быстрым набором прочности (литера “R” в классе прочности),

- повышение содержания цемента в бетонной смеси,

- снижение водоцементного отношения,

- предварительный подогрев заполнителей (до + 35°C) и воды (до + 70°C) для бетонной смеси [таблица 6 СНиП 3.03.01-87] ,

- использование противоморозных и воздухововлекающих добавок.

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

- одновременно с заполнителем подают основную часть нагретой воды,

- после нескольких оборотов подают цемент и заливают остальную часть воды,

- продолжительность перемешивания увеличивают в 1,25 -1,5 раза по сравнению с летними нормами для получения более однородной смеси (минимум 1,5 — 2 минуты),

- продолжительность вибрирования бетонной смеси увеличивают в 1,25 раза.

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его.

Для самодеятельных дачных строителей без опыта можно рекомендовать придерживаться следующего правила: производить бетонные работы при ожидаемых среднесуточных температурах в пределах 28 суток от момента заливки фундамента ниже +5 °C не рекомендуется.

Также следует помнить, что не допускается оставлять малозаглубленные (незаглубленные) фундаменты незагруженными на зимний период . Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фунда-ментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

Бетонирование при жаркой погоде

Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов.

При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона.

Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей.

При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед.

Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается.

Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

Особенно актуальны меры по охлаждению твердеющего бетона при минимальном размере сечения фундаментной ленты 80 см и более. В этом случае при гидратации выделяется слишком много тепла и перегрев бетона и последующее образование трещин возможно даже при обычных температурных условиях.

Таблица №72. Мероприятия по уходу за бетоном в зависимости от температуры воздуха.

Мероприятия по уходу за бетоном | Температура воздуха °C | |||||

|---|---|---|---|---|---|---|

от -3°C до +5°C | от +5°C до +10°C | от +10°C до +15°C | от +15°C до +25°C | > + 2 5°C | ||

Накрыть пленкой, увлажнять поверхность, увлажнять опалубку, покрыть бетон влагосохраняющим материалом | Да при сильном ветре | |||||

Накрыть пленкой, увлажнять поверхность. | ||||||

Накрыть пленкой, положить теплоизоляцию | ||||||

Накрыть пленкой, положить теплоизоляцию, устроить парник, подогревать 3 дня до T +10°C | ||||||

Постоянно поддерживать тонкий слой воды на поверхности бетона | ||||||

Вопрос: сколько нужно ждать, пока произойдет затвердения бетона? Как и за какое время бетон набирает прочность? Действительно ли нужно ждать 28 суток после того, как залит бетон? Когда можно нагружать бетонные конструкции?

Каждому застройщику или строителю выгоднее построить конструкцию, здание или сооружение за кратчайшие сроки. Но бытует целый ряд мнений о том, что необходимо после выполнения работ по бетонированию конструкций ждать пока конструкция «затвердеет» , чтоб потом приступить к следующему этапу строительства.

Нужно ли после заливки бетона ожидать 28 суток?

Для правильного вывода необходимо проанализировать нормативные документы и определить режим, этапы и сроки строительства.

При выполнении бетонных работ сталкиваются с двумя актуальными вопросами:

- Через какое время можно снимать опалубку?

- Через какое время можно нагружать железобетонный элемент или конструкцию?

Рассмотрим последовательно эти вопросы.

Для сборных железобетонных изделий очень важно определить отпускную прочность .

Отпускная прочность – это набранная прочность бетона, устанавливаемая нормативами, при которой железобетонное изделие возможно поставлять с завода на строительную площадку.

Величина отпускной прочности устанавливается согласно ГОСТов или других нормативных документов в зависимости от:

- вида и размера конструкции;

- состава бетона;

- условий твердения;

- температуры окружающей среды и климатических условий региона;

- сроком и величины загрузки;

- условия транспортировки.

Ниже, в таблице 1 приводятся в зависимости от вида и класса бетона, усредненные значения отпускной прочности в процентах от проектной.

Таблица 1

Итак, отпускная прочность сборных железобетонных изделий в зависимости от целого ряда факторов составляет 50÷100% от проектной. Вывод №1: при достижении отпускной прочности можно уже производить монтаж и затем нагружать железобетонные конструкции, с расчетом на то, что полное нагружение (100%) наступит не позже 28 суток от момента изготовления изделий. Более конкретный порядок и сроки нагружения сборных конструкций оговаривается в ППР (проект производства работ).

Также в строительстве существует такое понятие, как распалубочная прочность .

Распалубочная прочность – это минимальная набранная прочность бетона, при которой возможно извлечь опалубку, не повреждая бетон. Для сборных железобетонных изделий опалубочная прочность должна быть достаточная для безопасной транспортировки. Условия и скорость набора прочности для каждого изделия или конструкции определяются предприятием-изготовителем.

В условиях стройплощадки, при изготовлении монолитных конструкций распалубку, как правило выполняют непосредственно перед началом загружения конструкции.

СНиП 3.03.01-87 устанавливает следующие условия распалубки железобетонных конструкций (смотри таблицу 2 ).

Таблица 2

| Параметр | Распалубочная прочность (% от нормативной, на 28 сут) |

| Прочность бетона (в момент распалубки конструкций), не ниже: | |

| — теплоизоляционного | 0,5 МПа |

| — конструкционно-теплоизоляционного | 1,5 МПа |

| — армированного | 3,5 МПа, но не менее 50 % проектной прочности |

| — предварительно напряженного | 14,0 МПа, но не менее 70 % проектной прочности |

| Распалубка железобетонных конструкций с последующей обработкой бетона (п. 2.34) | 70 % от проектной прочности |

Российский нормативный документ ТР 80-98 «Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса» приводит следующие разрешения по распалубки и нагрузки конструкций, таблица 3.

Необходимая прочность бетона для распалубки и нагрузки конструкции:

Таблица 3

| Строительные конструкции | ||

| свыше 70% | 70% и менее | |

| прочность бетона, % от проектной | ||

| Боковые щиты опалубки на фундаменте и колоннах, стенах, ригелей и балок допускается при нормальных условиях твердения | Снимать через 6 — 72 ч | |

| Несущие щиты опалубки | 100 | См. ниже |

| Длина пролета несущих железобетонных плит до 3 м | 100 | 70 |

| Длина пролета несущих железобетонных плит (кроме плит) до 6 м | 100 | 70 |

| Колонны, несущие конструкции (балки, ригели, плиты) пролетом 6 м и более | 100 | 80 |

| Конструкции с напрягаемой арматурой | 100 | 80 |

Примечания:

- Следует твердо помнить, что полностью на 100 % загружать конструкцию можно только, когда бетон наберет свою полную проектную прочность.

- Снимать боковые щиты ненесущей части опалубки можно при условии, когда разность температур между бетоном и наружным воздухом соответствует следующему условию:

- Dt = 20 °С для конструкций с М п = 2 – 5;

- Dt = 30 °С для конструкций с М п больше 5, где М п — модуль поверхности конструкции (отношение суммы площадей охлаждаемых поверхностей конструкций в м 2 к ее объему в м 3), м -1 .

Дальнейшие мероприятия по выполнению опалубочных работ и движение работников по железобетонным конструкциям допускается, когда прочность бетона составляет 1,5 МПа и более. (СНиП 3.03.01-87 , п. 2.17). Также, в этом нормативном документе есть указание (п.2.110), что при использовании промежуточных опор (подпорок) для перекрытия пролетов, при частичной или последовательной снятии опалубки, допустимая распалубочная прочность может быть понижена, а это означает большую оборачиваемость опалубки и уменьшения сроков строительства. Более конкретные мероприятия по раннем снятие опалубки должно определятся исходя из конкретных условий строительства и освещаться в ППР.

Некоторые литературные источники указывают следующие значения для распалубки железобетонных конструкций, табл. 4 :

Таблица 4

Вывод №2: исходя из всего выше приведенного и анализируя все таблицы по распалубочной прочности бетона и его нагружении, распалубочная прочность находится в пределах 50…80% от проектной. Тогда:

- распалубку конструкции допускается проводить, когда фактическая прочность бетона достигнет 70% от проектной, и в этом случае можно постепенно загружать дальше;

- распалубку конструкции допускается проводить, при фактической прочности 50% от проектной, только необходимо установить дополнительные опоры для страховки и исключения прогибов. В этом случае также можно постепенно нагружать конструкцию (ставить опалубку, кладку, и т.д.).

Через сколько времени бетон может набрать распалубочную прочность, при которой можно еще и нагружать конструкцию?

Как уже выше вспоминалось, при разных условиях (температура, влажность, атмосферные осадки и т.д.) разный бетон набирают прочность по разному. На рис. 2 приведен график скорости набора прочности в зависимости от температуры ТВО (тепло влажностной обработки).

Из графика видно, что в лабораторных условиях при постоянной температуре 60°С среднюю распалубочную прочность бетон (70%) приобретает через 32 часа (1,3 сут), а при температуре 30°С – приобретает примерно за 4 сут.

Так как на строительных объектах, в течении суток температура окружающего воздуха колеблется, то берут во внимание среднесуточную температуру, которая летом составляет 18…28°С, а осенью достигает и 5…10°С. При таких температурах бетон будет набирать прочность намного медленнее.

Рис. 1. График скорости набора прочности бетона в зависимости от температуры ТВО (тепло влажностной обработки)

На предприятиях по изготовлению бетона и конструкций из него, должны быть графики набора прочности бетона определенного состава. Для примерного определения прочности конкретного бетона, можно воспользоваться графиками набора прочности в зависимости от вида цемента, температуры и класса бетона (рис. 2 ) из нормативных документов .

Ниже приведен рост прочности бетона в зависимости от температуры окружающего воздуха или ТВО, (в % от R 28):

Графики набора прочности (табл. 5-9)

Набор прочности бетона класса С15 – С25 на портландцементе марки М400 (% от R 28):

Таблица 5

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | 1 | 4 | 5 | 12 | 17 | 28 | 38 | 50 |

| 1 | 3 | 5 | 9 | 12 | 23 | 35 | 45 | 55 | 63 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | 65 | 75 | 80 |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | 77 | 85 | — |

| 5 | 12 | 28 | 38 | 50 | 65 | 78 | 90 | — | — |

| 7 | 15 | 35 | 48 | 58 | 75 | 87 | 98 | — | — |

| 14 | 20 | 50 | 62 | 72 | 87 | 100 | — | — | — |

| 28 | 25 | 65 | 77 | 85 | 100 | — | — | — | — |

Набор прочности бетона класса С30 на портландцементе марки М500 (% от R 28):

Таблица 6

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1 | — | 8 | 12 | 18 | 28 | 40 | 55 | 65 | 70 |

| 2 | — | 16 | 22 | 32 | 50 | 63 | 75 | 85 | 90 |

| 3 | 10 | 22 | 32 | 45 | 60 | 74 | 85 | 92 | 98 |

| 5 | 16 | 32 | 45 | 58 | 74 | 85 | 96 | — | — |

| 7 | 19 | 40 | 55 | 66 | 82 | 92 | 100 | — | — |

| 14 | 25 | 57 | 70 | 80 | 92 | 100 | — | — | — |

| 28 | 30 | 70 | 90 | 90 | 100 | — | — | — | — |

Набор прочности бетона класса С15 – С25 на шлакопортландцементе марки М400 (% от R 28):

Таблица 7

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | — | 2 | 4 | 7 | 20 | 25 | 32 | 42 |

| 1 | — | 3 | 6 | 10 | 16 | 30 | 40 | 50 | 65 |

| 2 | 3 | 8 | 12 | 18 | 30 | 40 | 60 | 75 | 90 |

| 3 | 5 | 13 | 18 | 25 | 40 | 55 | 70 | 90 | — |

| 5 | 8 | 20 | 27 | 35 | 55 | 65 | 85 | — | — |

| 7 | 10 | 25 | 34 | 43 | 65 | 70 | 92 | — | — |

| 14 | 12 | 35 | 50 | 60 | 80 | 96 | 100 | — | — |

| 28 | 15 | 15 | 65 | 80 | 100 | — | — | — | — |

Набор прочности бетона класса С40 на портландцементе марки М600 (% от R 28):

Таблица 8

| Возраст бетона, сут | Температура бетона, °С | |||||

| 0 | 5 | 10 | 20 | 30 | 40 | |

| 1 | 8 | 13 | 21 | 32 | 45 | 59 |

| 2 | 17 | 25 | 36 | 52 | 65 | 75 |

| 3 | 23 | 35 | 46 | 62 | 74 | 83 |

| 7 | 42 | 57 | 68 | 83 | 90 | 98 |

| 14 | 58 | 73 | 82 | 94 | 100 | — |

| 28 | 71 | 83 | 92 | 100 | — | — |

Набор прочности бетона с применением противоморозных добавок:

Таблица 9

| Противоморозная добавка | Вид вяжущего | Температура твердения бетона, °С | Прочность бетона, % от R 28 при твердении на морозе через число суток | |||

| 7 | 14 | 28 | 90 | |||

| 1) Нитрит натрия (в водном растворе), Na N O 2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 2) Нитрит натрия кристаллический, Na N O 2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 3) Нитродап | шлакопортландцемент | -5 | 15 | 25 | 45 | 90 |

| -10 | 10 | 15 | 25 | 60 | ||

| -15 | — | 5 | 15 | 40 | ||

Вывод №3: из графиков и таблиц видно, что бетон на основе портландцемента при среднесуточной температуре 10 и выше набирает 50% прочности от проектной за 5…7 суток, а бетон на шлакопортландцементе набирает при тех же самых условиях – за 14 и более суток. Зимой при отрицательных температурах с применением даже противоморозных добавок (табл.9) бетон набирает проектную прочность за 90 суток и больше. Для ускорения времени набора требуемой прочности при зимнем бетонировании необходимо использовать электропрогрев.

Для быстрого набора прочности, согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции. 2. Бетонные работы» (п. 2.15) за бетоном нужен соответствующий уход. Уход за бетоном начинается сразу после укладки его в опалубку и продолжают до момента распалубки. Бетон следует хранить от прямого попадания солнечных лучей и атмосферных осадков, ветра, а также создать тепловлажностные условия для его твердения (накрыть пленкой). Рекомендуется бетон изготовленный на портландцементе в течении 7 суток поливать водой, а на основе малоактивных и шлакопортландцементах поливать не менее 14 суток. При температуре воздуха 15°С рекомендуется поливать бетон через 3 часа в течении первых 3 суток. При средней температуре воздуха от +5 до 0°С полив и смачивания бетона не осуществляется. Полная нагрузка (расчетная) железобетонных конструкций допускается только после того, как бетон будет иметь проектную прочность.

Отдельно хотелось заострить внимание на фундаменте, так как есть некоторые особенности его работы:

- Наилучшее время для строительства фундамента является лето (хороший температурный режим).

- Нежелательно, подвергать фундамент длительному простою, т.к. замокание котлована, морозное пучение, попеременное замораживание и оттаивание грунтов основания приводит к его разрушению.

- Выше перечисленные факторы приводят к неравномерной усадке фундамента.

- Если все-таки есть необходимость оставить фундамент зимовать, необходимо его «законсервировать» — закрыть и защитить от атмосферных осадков, исключить замокания и затопление грунта вблизи фундамента (примерно 0,4…0,5 м).

- Так как бетон при благоприятных условиях набирает 50…80% от проектной прочности за 7…14 дней, тогда допускается нагружать фундамент через 7…14 суток, с учетом, что полное нагружение (100%) наступит только после 28 суток с момента заливки фундамента.

- При использовании ускорителей твердения при нормальной температуре возможно уже нагружать фундамент и через 5 дней.

- Фундамент следует нагружать равномерно, чтобы избежать неравномерной осадки основания.

Для более точной подстраховки для контроля прочности фундаментов или других железобетонных конструкций изготавливают серию стандартных образцов-кубов 150х150х150 или 100х100х100 мм, которые потом испытывают на сжатие.

Литература:

- Как построить дом. Как бетон набирает крепость? Время затвердевания бетона, график набора крепости. Режим доступа:

- ТР 80-98 Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса. МОСКВА – 1998.

- ВСН 20-68 Указания на бетонирование в зимнее время дорожных оснований под асфальтобетонные покрытия в г. Москве.

Конев Александр Анатольевич

Наиболее часто задаваемые вопросы и ответы на них

Вопрос-Ответ.

Чем грозит индивидуальному застройщику ошибка в выборе бетона для фундамента?

Две типичные ошибки – завышение и занижение марки бетона. Первая приводит к созданию излишнего запаса прочности. Следствие – необоснованное увеличение стоимости строительства из-за перерасхода материалов. Во втором случае конструкции обладают недостаточной прочностью и жесткостью, что может привести к их разрушению в процессе эксплуатации. Абсолютно недопустимо готовить бетонную смесь вручную, поскольку бетон не набирает необходимой прочности. Автоматически перемешанный бетон прочнее перемешанного вручную более чем на 80%.

Как транспортировать бетон в труднодоступное место на строительном объекте?

В настоящее время более простым и практичным методом доставки бетона в опалубку является перекачка бетононасосом. При этом достигается равномерность в укладке бетона, устраняются простои, связанные, например, с необходимостью строительства лесов или с ожиданием подхода бадьи, и самое главное, значительно снижаются затраты по укладке бетона.

Необходим ли уход за бетоном?

Бетон нуждается в обязательном уходе для создания нормальных условий твердения, в особенности в начальный период после укладки (до 15-28 суток). В теплое время года влагу в бетоне сохраняют путем регулярного поливка и укрытия от солнечных лучей. На поверхность свежеуложенного бетона наносят битумную эмульсию или его укрывают полиэтиленовыми или другими пленками. Для того чтобы бетон набрал необходимую прочность, он должен быть влажным на протяжении всего времени набора прочности. Бетон набирает прочность всю свою жизнь, но наиболее интенсивно в самые первые дни после укладки. Поэтому удержание воды в бетоне после его схватывания является очень важным фактором при изготовлении ответственных изделий и конструкций из бетона. Согласно СНиП бетон без пластификаторов выдерживают под слоем сырых опилок, песка или мешковины не менее 7 дней и периодически поливают водой (при температуре воздуха свыше 20°С — через 3 часа), в том числе и ночью. А бетон с пластификаторами — не менее 14 суток!

Как контролировать воду в бетоне?

Для нормальной гидратации цемента нужно около 25% воды по отношению к массе цемента (водоцементное соотношение — в/ц). Но бетон, приготовленный с таким количеством воды, будет чрезвычайно жестким, поэтому обычно количество воды увеличивают для улучшения пластичности и удобоукладываемости бетона. Нужно учитывать что вода, не принявшая участие в реакции гидратации цемента, будет уменьшать плотность бетона, и, образовывая поры, существенно уменьшать прочность бетона. При в/ц соотношении больше 0,6 возможно расслоение бетонной смеси. Контроль необходимого соотношения в/ц возможен только в условиях промышленного производства. Для улучшения удобоукладываемости бетона при сохранение низких значения в/ц используются специальные добавки, в бетон: пластификаторы и суперпластификаторы. После набора бетоном некоторой прочности, лишняя вода уже не в состоянии увеличивать объем смеси, раздвигая компоненты бетонной смеси, и будет заполнять только поры в бетоне. Реакция гидратации цемента довольно длительная: при хорошем уходе бетон может повышать прочность годами. Известно, что чем старше бетон, тем он прочнее. Это утверждение верно, только если соблюдены следующие условия: положительная температура и высокая влажность (не менее 90%). Поэтому во время интенсивного набора прочности бетоном, стандартные 28 суток бетон должен быть влажным. Таким образом, при замешивании смеси лишняя вода ухудшает качество бетона. Поэтому недопустимо добавление воды в автобетоносмеситель при выгрузке бетона.

Каким видом транспорта доставить бетонную смесь на объект?

Существует два способа доставки бетонной смеси: автосамосвалом и автобетоносмесителем. При перевозке бетонной смеси автосамосвалом смеси угрожает расслаивание, в результате чего на строительную площадку попадает неоднородная бетонная смесь, которая потребует дополнительного перемешивания. Этого можно избежать, доставляя бетонную смесь в автобетоносмесителе, в котором бетонная смесь перемешивается во время транспортировки, и расслоения не происходит.

Как долго может находиться бетонная смесь в автобетоносмесителе до начала ее укладки?

Продолжительность транспортирования бетонной смеси зависит от температуры наружного воздуха и активности цемента, применяемого для изготовления бетона, и колеблется от 45 минут до 2-х часов. Для сохранения качества бетона при его длительной транспортировке, сохранения требуемой удобоукладываемости смеси в бетонную смесь необходимо вводить замедлители схватывания и твердения, а также пластификаторы.

Существует мнение, что пока миксер автобетоносмесителя вращается, бетон не схватится. Так ли это ?

Это мнение абсолютно неверно. Реакция гидратации цемента начинается сразу после смешивания его с водой, и замедлить или даже остановить ее можно только добавлением специальных добавок, которые позволяют отодвинуть сроки схватывания бетона на 2-4 часа. Длительное перемешивание (в течение нескольких часов) только ухудшает качество бетона, так как рвутся начинающиеся образовываться связи цементного клея (цемент в бетоне выступает в качестве связующего вещества (клея)). Если вращать бочку миксера свыше 3-х часов, то бетон вообще может не схватиться. Это будет уже не бетон, а смесь щебня, покрытая затвердевшим слоем цементного раствора, и прочность эта смесь уже не наберет никогда.

Что лучше для заливки полов — цементный раствор или товарный бетон?

Для заливки полов в жилых или производственных помещениях лучше применять бетон, так как при одинаковых прочностных характеристиках ,износостойкость бетона примерно в три раза выше износостойкости раствора.

Для чего нужны добавки в бетон?

Прежде всего — для повышения качества бетона и получения дополнительных специальных свойств, что позволяет ускорить темпы ведения строительства, а также значительно его удешевить. Как показывает опыт зарубежных производителей , бетон с добавками применяется на каждом строительном объекте, так как к обычному бетону предъявляют все более высокие требования, которые без добавок практически невозможно выполнить без существенных затрат.

Какие бывают добавки?

Сегодня существует множество различных добавок, при жарком климате, например, часто используются замедлители твердения. При производстве полов, подвергающихся замерзанию/оттаиванию, рекомендуется применять воздухо-поглощающие добавки. Для повышения удобоукладываемости товарного бетона применяются пластификаторы и суперпластификаторы. Для бетонирования в фундаментах, насыщенных водой, а также для строительства бассейнов применяются добавки, повышающие водонепроницаемость бетона.

График набора прочности бетона — таблица по суткам

Ключевым достоинством бетонных конструкций являются их высокие прочностные свойства и надежность. В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

Созревание бетона состоит из 2 этапов:В процессе гидратации происходит образование надежных монолитных соединений, которые приобретают свойства прочного искусственного камня. Для формирования монолита требуется несколько недель (до 28 суток), а получение заводских качеств занимает до 6 месяцев.

- Схватывание. Является начальной стадией.

- Твердение. Финишная стадия.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание