Таблица прочности бетона при твердении

Набор бетоном прочности

.

Схватывание и твердение

Прочность бетона считается его основным свойством и отражает качество монолитной конструкции, так как напрямую связана со структурой бетонного камня. Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

При твердении бетон набирает прочность, но происходит это не одномоментно, а в течение длительного периода времени. Набор прочности бетона происходит постепенно – в течение многих месяцев.

Набор прочности условно делят на два этапа:

1. Стадия первая — схватывание бетона

Схватывание происходит в первые сутки с момента приготовления бетонной смеси. Время схватывания бетонной смеси напрямую зависит от температуры окружающего воздуха. При температуре 20 °С процесс схватывания занимает всего 1 час: цемент начинает схватываться примерно через 2 часа с момента затворения цементного раствора, а окончание схватывания происходит примерно через 3 часа. С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

В течение периода схватывания бетонная смесь остается подвижной и на неё можно воздействовать. Благодаря механизму тиксотропии (уменьшение вязкости субстанции при механическом воздействии) при перемешивании несхватившегося до конца бетона, он остается в стадии схватывания, а не переходит в стадию твердения. Именно это свойство бетонной смеси используют при её доставке на бетоносмесителях: смесь постоянно перемешивается в миксере, чтобы сохранить её основные свойства. Во вращающемся миксере автобетоновоза бетон не твердеет в течение длительного времени, но при этом с ним происходят необратимые последствия (говорят бетон «сваривается»), что в дальнейшем значительно снижает его качества.

2. Стадия вторая — твердение бетона

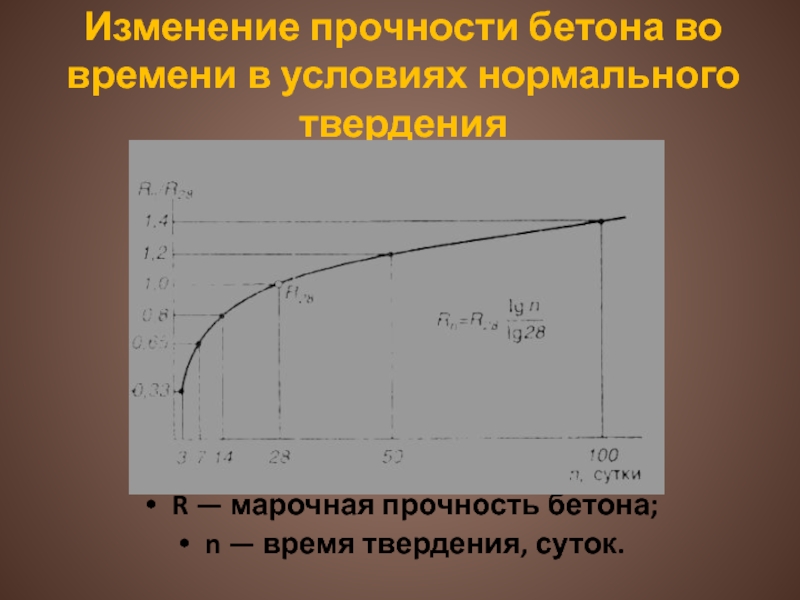

Твердение бетона наступает сразу после схватывания цемента. Процесс твердения и набор прочности продолжается в течение нескольких лет. При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток. Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%. Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

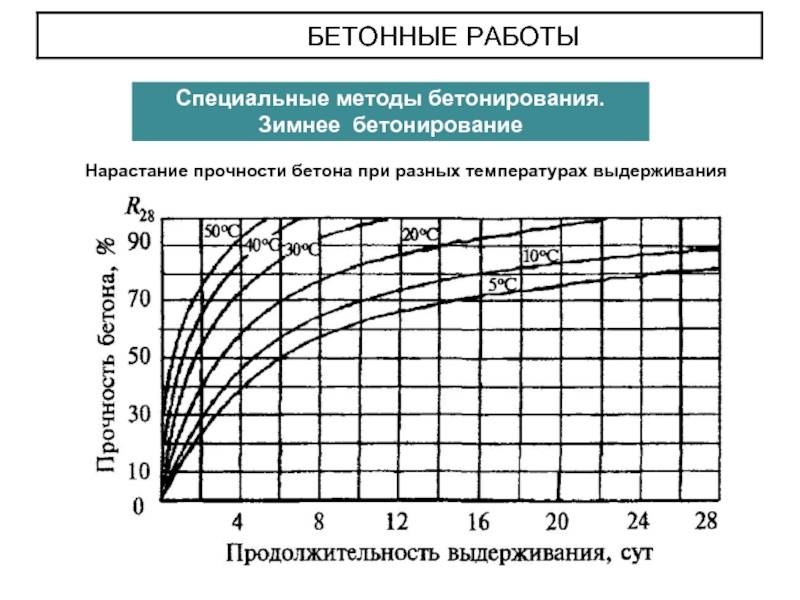

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

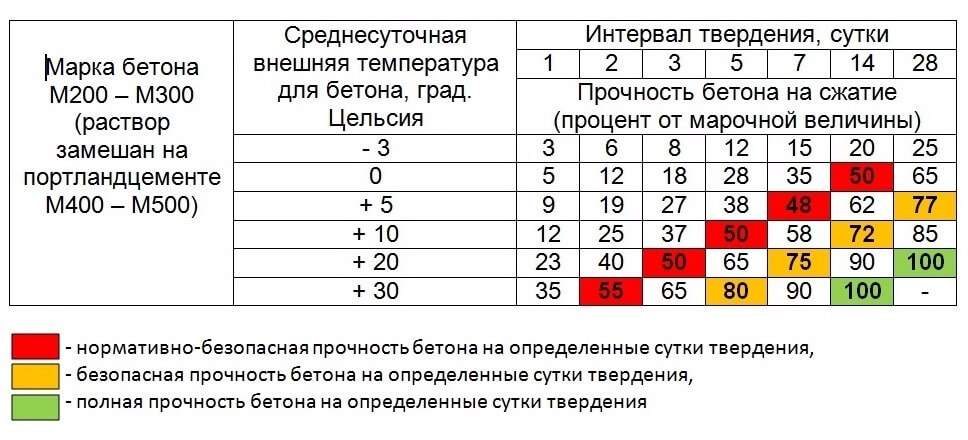

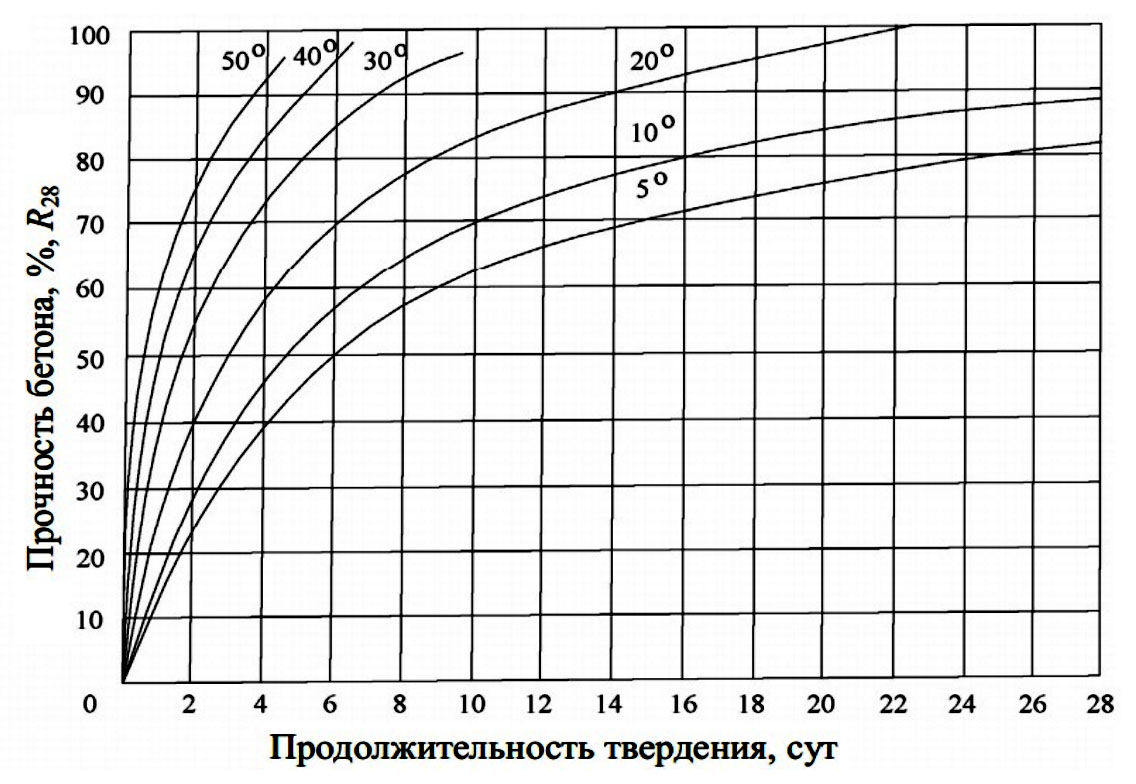

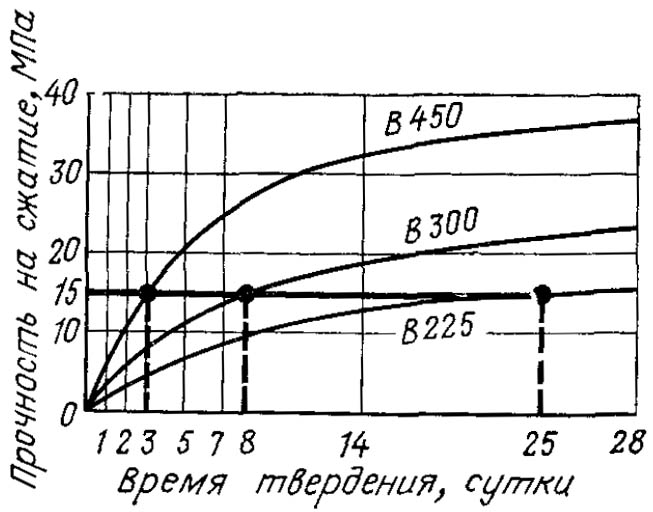

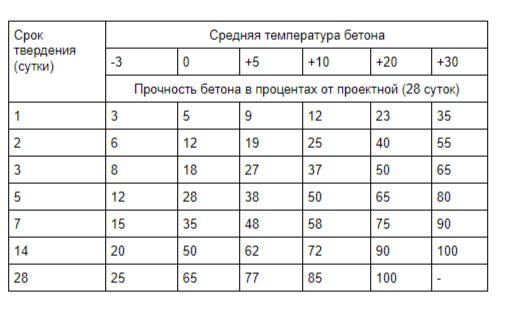

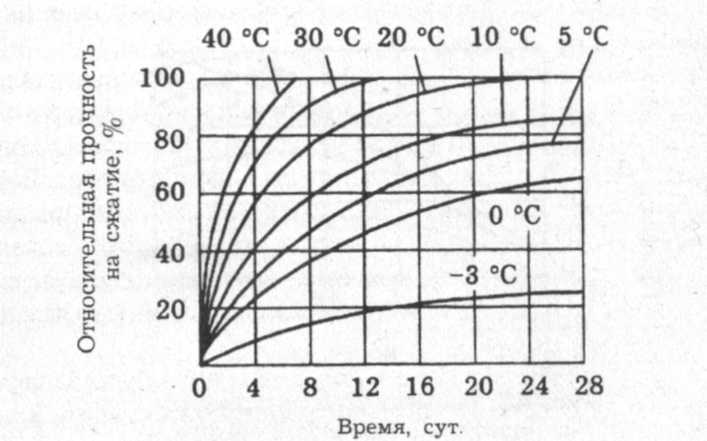

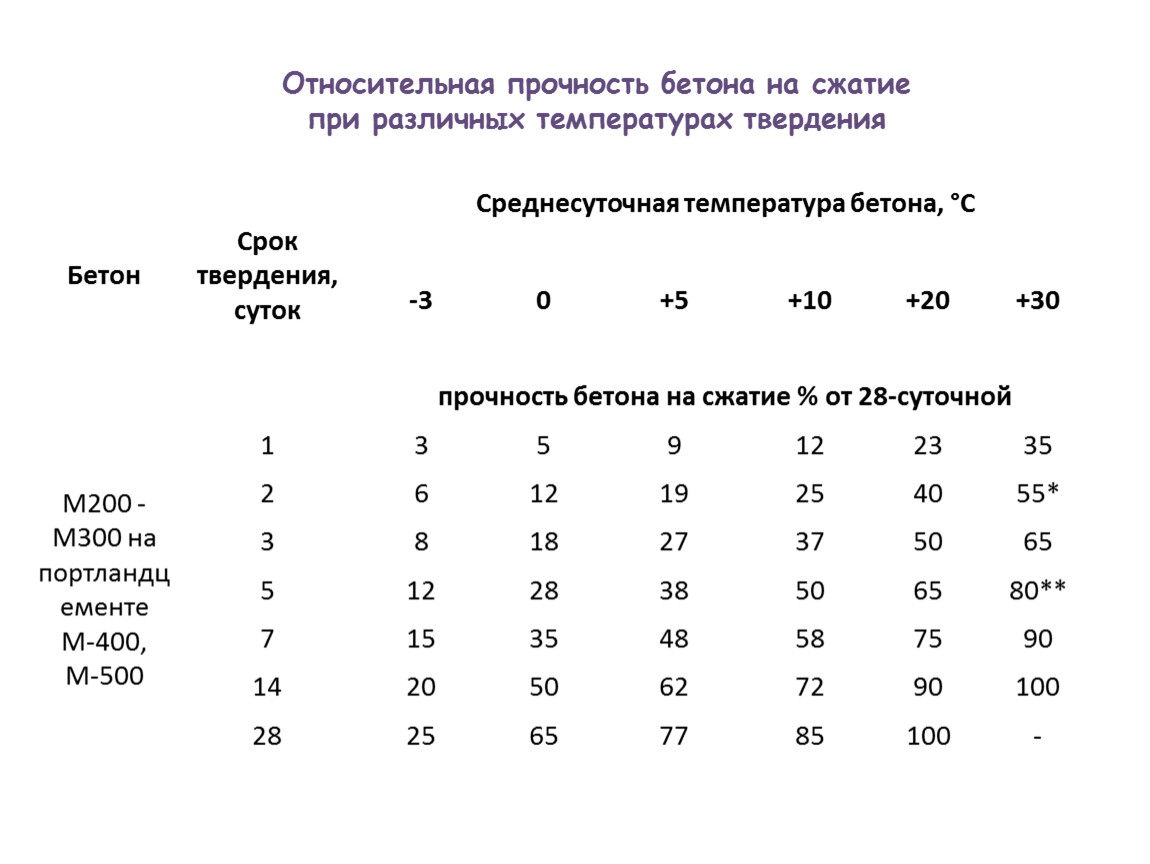

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

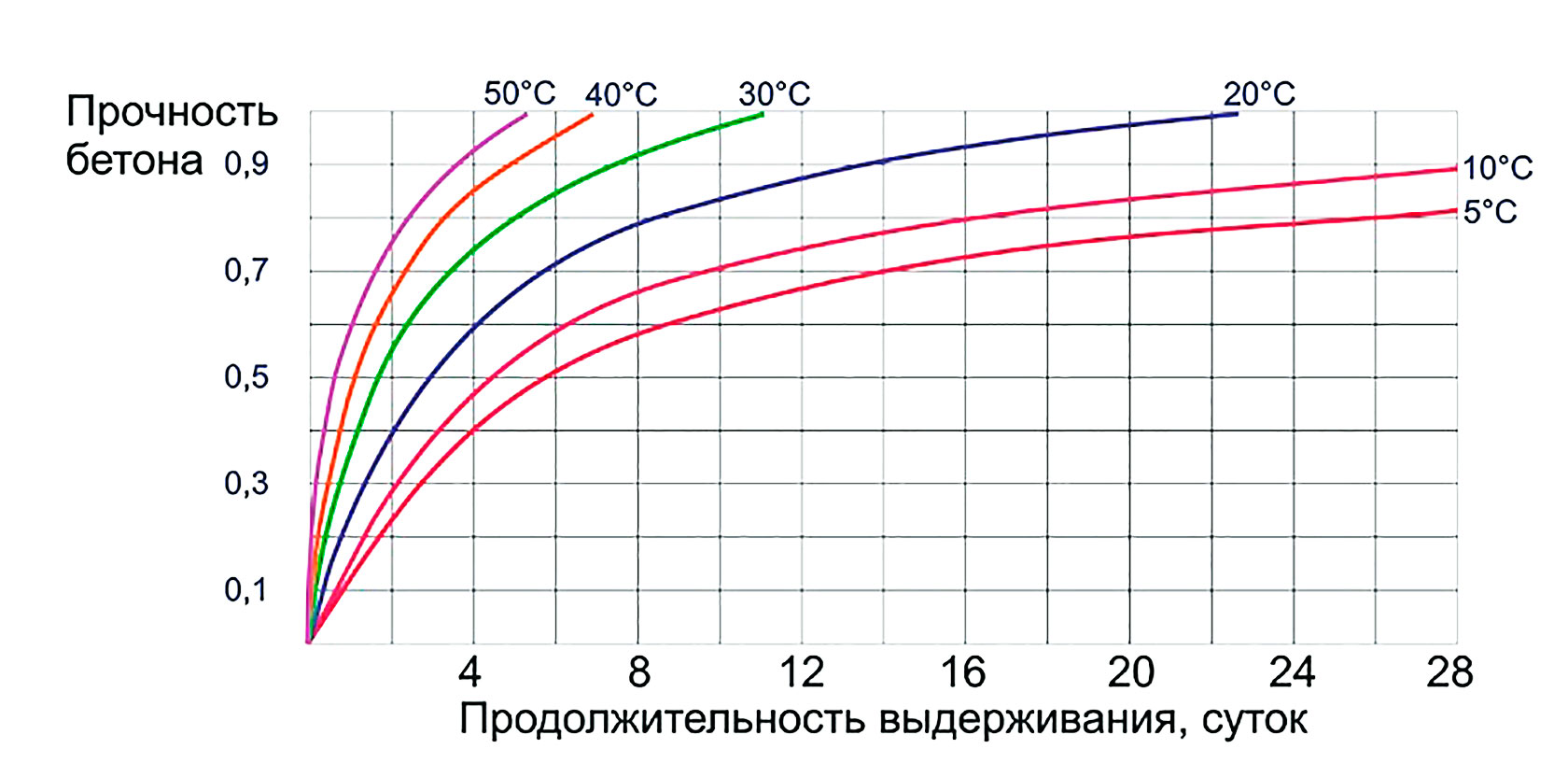

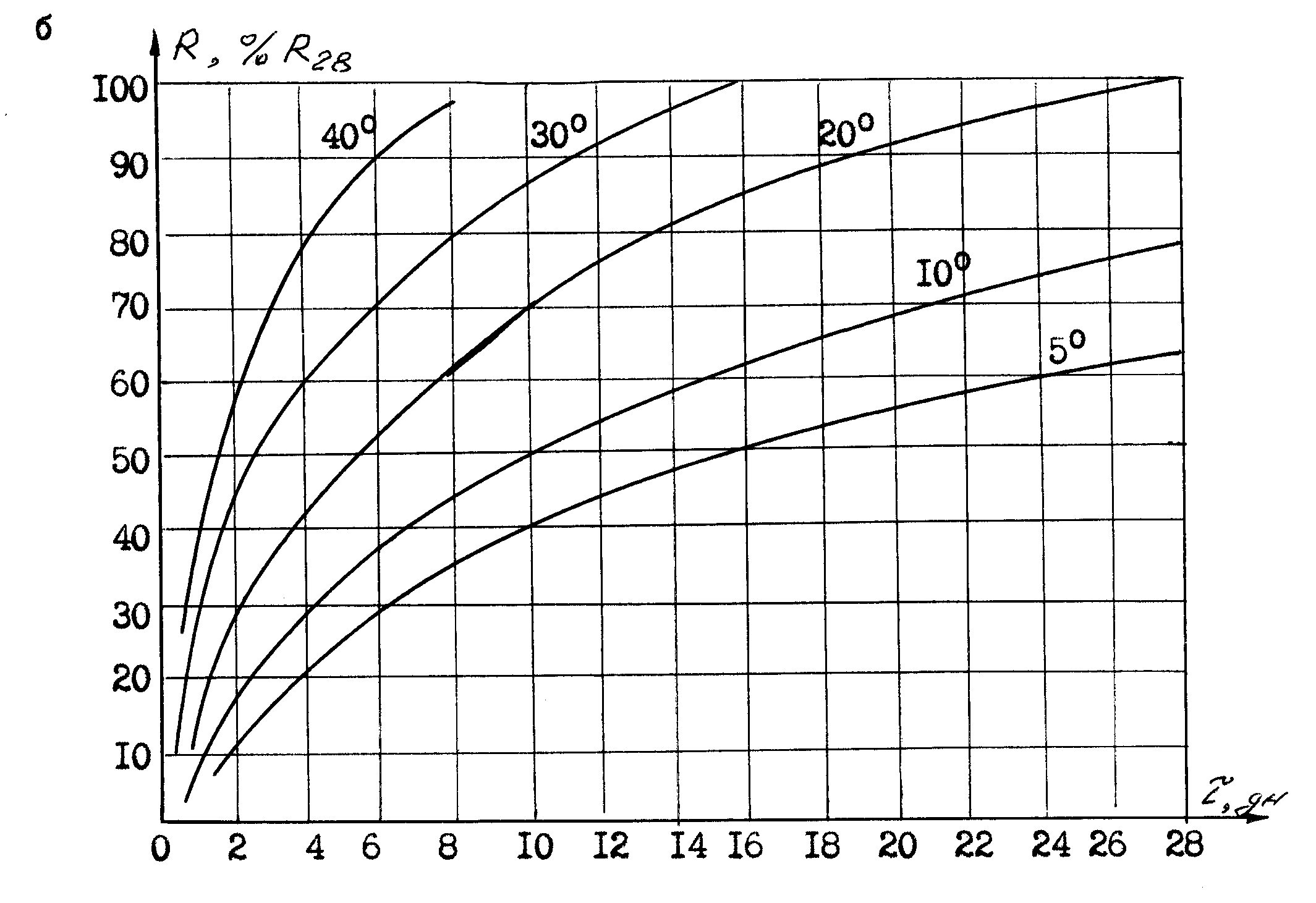

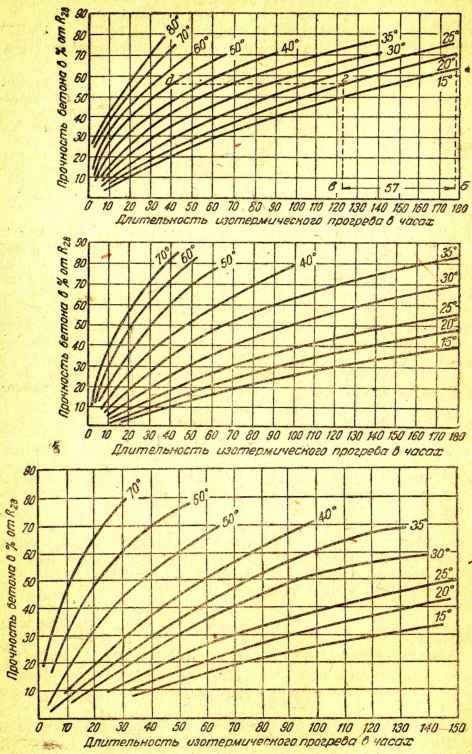

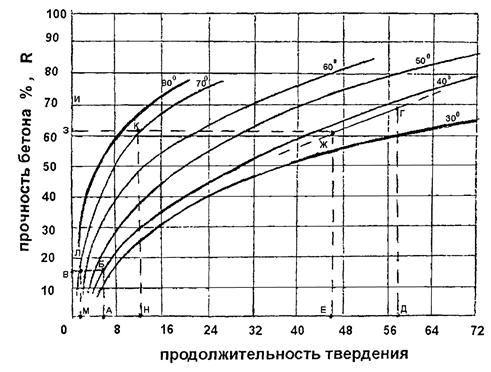

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

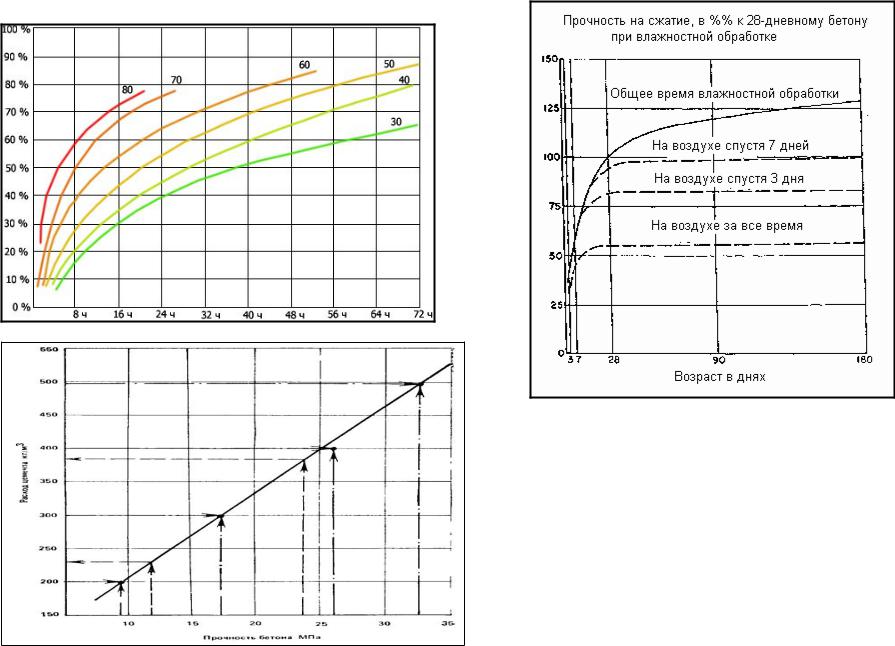

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается.

Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

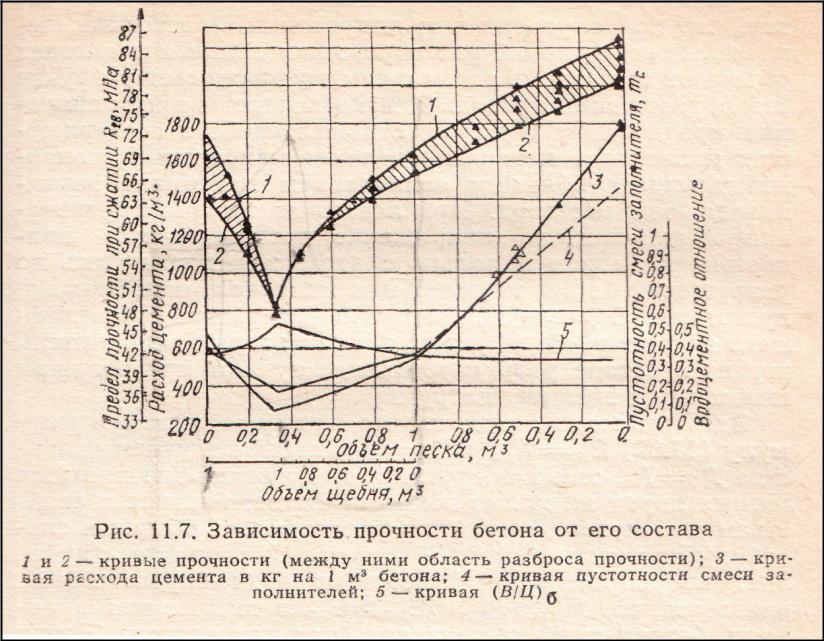

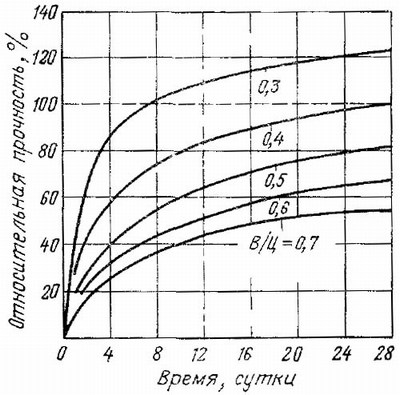

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

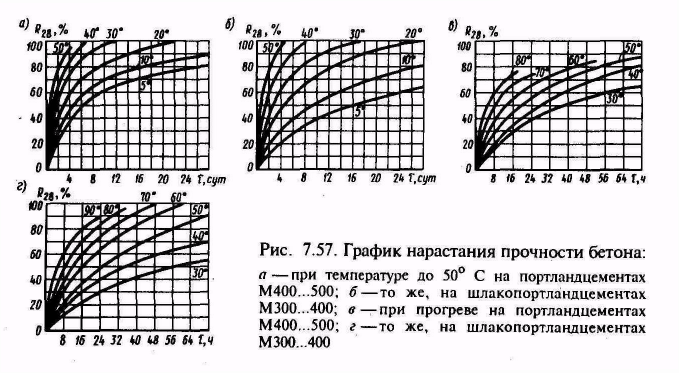

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, суток | Тип цемента | Относительная прочность бетона при различных температурах твердения | |||

30 оС | 20 оС | 10 оС | 5 оС | ||

1 | Б | 0,45 | 0,42 | 0,26 | 0,16 |

Н | 0,37 | 0,34 | 0,21 | 0,12 | |

М | 0,23 | 0,19 | 0,11 | 0,06 | |

2 | Б | 0,58 | 0,58 | 0,37 | 0,22 |

Н | 0,52 | 0,5 | 0,32 | 0,19 | |

М | 0,38 | 0,34 | 0,21 | 0,12 | |

3 | Б | 0,65 | 0,66 | 0,43 | 0,26 |

Н | 0,6 | 0,6 | 0,38 | 0,23 | |

М | 0,47 | 0,45 | 0,28 | 0,17 | |

7 | Б | 0,78 | 0,82 | 0,54 | 0,33 |

Н | 0,75 | 0,78 | 0,51 | 0,31 | |

М | 0,67 | 0,68 | 0,44 | 0,27 | |

14 | Б | 0,87 | 0,92 | 0,61 | 0,38 |

Н | 0,85 | 0,9 | 0,6 | 0,37 | |

М | 0,81 | 0,85 | 0,56 | 0,34 | |

28 | Б | 0,93 | 1,0 | 0,71 | 0,45 |

Н | 0,93 | 1,0 | 0,7 | 0,43 | |

М | 0,93 | 1,0 | 0,67 | 0,41 | |

56 | Б | 0,98 | 1,06 | 0,8 | 0,51 |

Н | 1,0 | 1,08 | 0,79 | 0,49 | |

| М | 1,0 | 1,12 | 0,76 | 0,47 |

М – медленнотвердеющий портландцемент; Н – нормальнотвердеющий портландцемент;

Б – быстротвердеющий портландцемент.

Промежуточные значения – определяются интерполяцией;

1 (единица) относительной прочности – прочность бетона через 28 суток при температуре твердения 20 оС. При включении в состав бетонной смеси добавок, способных повлиять на динамику процесса твердения, – скорость набора прочности изменяется.

Зависимость прочности бетона от уплотнения и водоцеметного отношения:

podomostroim.ru

Набор прочности бетона — температура, влажность, гидратация

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

Содержание

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

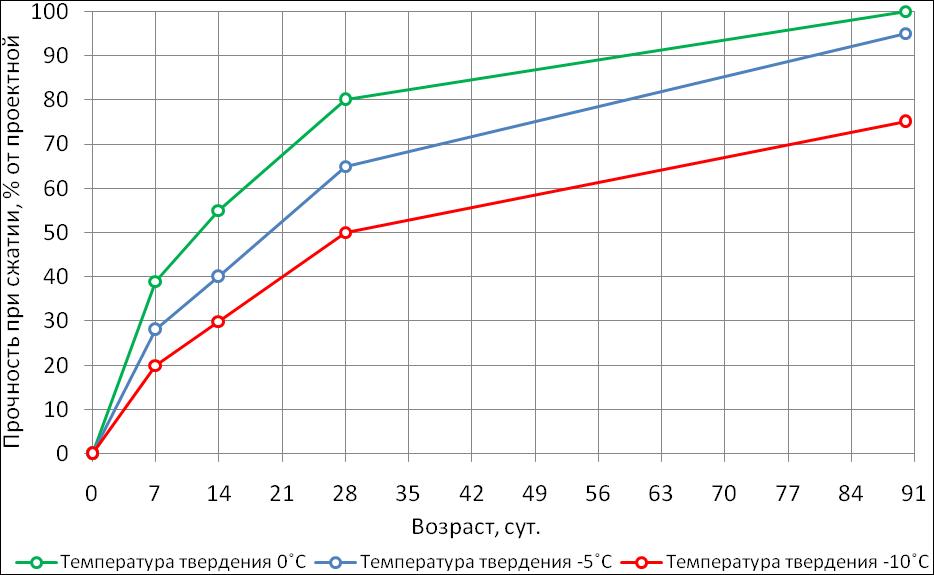

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

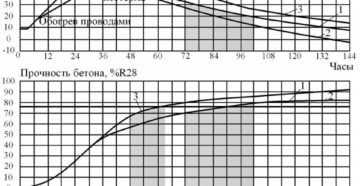

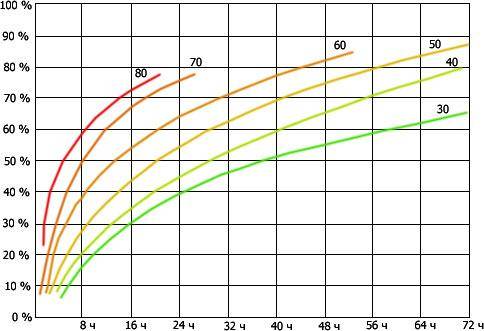

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

Марка цемента | Среднесуточная t цементной основы, °С | Срок затвердевания по суткам | ||||||

1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

Показатели твердости бетонной массы на сжатие (% от заявленной) | ||||||||

М200-300, замешанный на портландцементе марки 400-500 | 2 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

+5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

+10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

+20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

+30 | 35 | 55 | 65 | 80 | 90 | 100 | — |

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

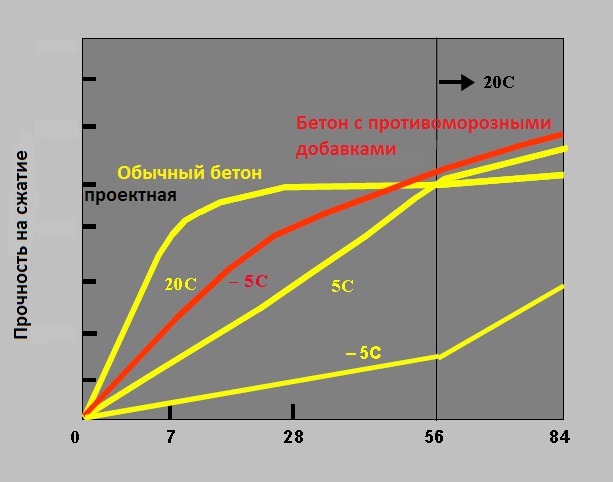

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

Марка цемента | Показатели критической твердости (% от заявленной), минимум |

Для предварительно напряженных поверхностей | 70 |

М15-150 | 50 |

М200-300 | 40 |

М400-500 | 30 |

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

nagdak.ru

Дача и Дом

Уход за бетоном

Стоп-халтура! Очень и очень многие дачные строители думают, что следующая важная операция после окончания укладки бетона в опалубку – это распалубка и наслаждение результатами своего труда. На самом деле это не так. После окончания укладки бетона в опалубку начинается следующий серьезный строительный технологический процесс – уход за бетоном. С помощью создания оптимальных условий для гидратации в процессе ухода за бетоном достигается планируемая марочная прочность бетонного камня. Отсутствие этапа ухода за бетоном может привести к деформациям, возникновению трещин и уменьшению скорости набора прочности бетоном.

Уход за бетоном – это комплекс мероприятий по созданию оптимальных условий для выдерживания бетона до набора установленной марочной прочности.- Минимизировать пластическую усадку бетонной смеси;

- Обеспечить достаточную прочность и долговечность бетона;

- Предохранить бетон от перепадов температур;

- Предохранить бетон от преждевременного высыхания;

- Предохранить бетон от механического или химического повреждения.

Уход за свежеуложенным бетоном начинается сразу же после окончания укладки бетонной смеси и продолжается до достижения 70 % проектной прочности [пункт 2.66 СНиП 3.03.01-87] или иного обоснованного срока распалубки. По окончании бетонирования необходимо осмотреть опалубку на предмет сохранения заданных геометрических размеров, течей и поломок. Все выявленные дефекты следует устранить до начала схватывания бетона (1-2 часа от укладки бетонной смеси). Твердеющий бетон необходимо предохранять от ударов, сотрясений и любых других механических воздействий. В начальный период ухода за бетоном, сразу же после окончания его укладки во избежание размыва и порчи его поверхности, бетон следует укрыть полиэтиленовой пленкой, брезентом или мешковиной. Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

При преждевременном обезвоживании (которое также может произойти при утечке цементного молока из негидроизолированной опалубки) бетон получает недостаточную прочность поверхностей, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженную устойчивость против атмосферных и химических воздействий. Также при преждевременном обезвоживании возникают ранние усадочные трещины, и возникает опасность последующего образования поздних усадочных трещин. Преждевременные усадочные трещины образуются в первую очередь вследствие быстрого уменьшения объема свежеуложенного бетона на открытых участках поверхности за счет испарения и выветривания воды. При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.). Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки. Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре). Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.

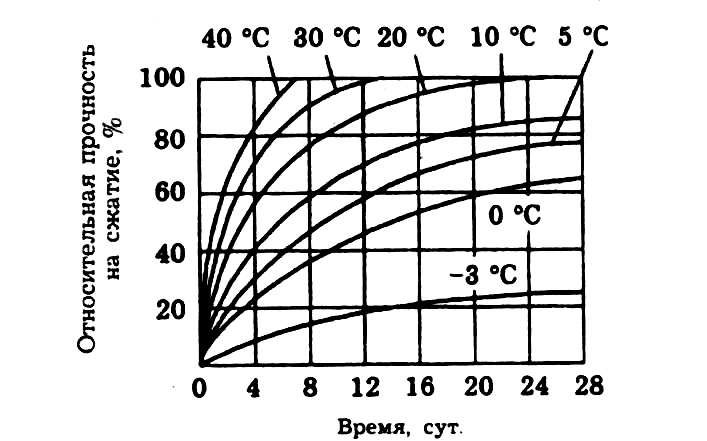

Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.). Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки. Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре). Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.Таблица №69. Относительная прочность бетона на сжатие при различных температурах твердения

-3 | 0 | +5 | +10 | +20 | +30 | ||

прочность бетона на сжатие % от 28-суточной | |||||||

М200 — М300 на портландцементе М-400, М-500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

2 | 6 | 12 | 19 | 25 | 40 | 55* | |

3 | 8 | 18 | 27 | 37 | 50 | 65 | |

5 | 12 | 28 | 38 | 50 | 65 | 80 | |

7 | 15 | 35 | 48 | 58 | 75 | 90 | |

14 | 20 | 50 | 62 | 72 | 90 | 100 | |

28 | 25 | 65 | 77 | 85 | 100 | — |

*Условно безопасный строк начала работ на фундаменте.

Уход за бетоном и температурный режим Температура свежеприготовленной бетонной смеси не должна превышать 30 °C. При бетонировании при среднесуточной температуре воздуха от + 5°C до — 3°C, температура бетонной смеси при массе цемента более 240 кг /м3 (марка бетона М200 и выше) должна быть не менее +5°C, а при меньшем количестве цемента не менее +10°C.

Безопасное бетонирование при температуре воздуха менее — 3°C и однократное замораживание бетона и его оттаивание возможно только тогда, когда температуру бетонной смеси как минимум в течение 3 дней поддерживалась на уровне не ниже + 10 °C.

Бетонирование при холодной погоде При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При среднесуточной температуре + 5 °C требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как при температуре +20 °C. При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Если свежий бетон замерзает, то его структура может разрушиться. Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор. При воздействии мороза вода, находящаяся в порах, полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести к разрушению их структуры. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном. Это происходит из-за разрыва кристаллами льда связей между поверхностью зернистого заполнителя и цементным клеем (цементным камнем).

Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор. При воздействии мороза вода, находящаяся в порах, полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести к разрушению их структуры. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном. Это происходит из-за разрыва кристаллами льда связей между поверхностью зернистого заполнителя и цементным клеем (цементным камнем).

Устойчивости свежеуложенного бетона к замерзанию можно добиться специальным составом бетонной смеси и требуемыми сроками твердения бетона при положительной температуре.

Таблица №70. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM*)

Класс прочности цемента | 5 °C | 12 °C | 20 °C |

Необходимое время твердения (дни) для достижения устойчивости к замерзанию бетона с водоцементным отношением 0,60 | |||

М400 Д20 32,5Н (32,5N) | 5 | 3 ½ | 2 |

32,5R (быстротвердеющий) | 2 | 1 ½ | 1 |

42,5N | 2 | 1 ½ | 1 |

45,5R (быстротвердеющий) | ¾ | ½ | ½ |

*Международный союз лабораторий и экспертов в области строительных материалов, систем и конструкций.

Таблица № 71 Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию *

+5°C | +10°C | ||

В7,5-В10 (М100) | 50 | 14 | 10 |

В12,5-В25 (M150 – М350) | 40 | 9 | 6 |

В30 (М400) и выше | 30 | 6 | 4 |

Бетон в водонасыщенным состоянии с попеременными циклами замораживания | 70 | 25 | 20 |

Бетон с противоморозными добавками, рассчитанными на определенную температуру | 20 | 4 | 3 |

*Адаптировано с упрощением из таблицы №6 СНиП 3. 03.01-87 К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

03.01-87 К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

- использование цемента с быстрым набором прочности (литера “R” в классе прочности),

- повышение содержания цемента в бетонной смеси,

- снижение водоцементного отношения,

- предварительный подогрев заполнителей (до + 35°C) и воды (до + 70°C) для бетонной смеси [таблица 6 СНиП 3.03.01-87] ,

- использование противоморозных и воздухововлекающих добавок.

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

- одновременно с заполнителем подают основную часть нагретой воды,

- после нескольких оборотов подают цемент и заливают остальную часть воды,

- продолжительность перемешивания увеличивают в 1,25 -1,5 раза по сравнению с летними нормами для получения более однородной смеси (минимум 1,5 — 2 минуты),

- продолжительность вибрирования бетонной смеси увеличивают в 1,25 раза.

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его.

Для самодеятельных дачных строителей без опыта можно рекомендовать придерживаться следующего правила: производить бетонные работы при ожидаемых среднесуточных температурах в пределах 28 суток от момента заливки фундамента ниже +5°C не рекомендуется.

Также следует помнить, что не допускается оставлять малозаглубленные (незаглубленные) фундаменты незагруженными на зимний период. Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фундаментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фундаментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.Бетонирование при жаркой погоде Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов. При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона. Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей. При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки.

При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона. Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей. При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед. Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается. Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

В особых случаях для охлаждения бетона можно использовать чешуйчатый лед. Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается. Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

Особенно актуальны меры по охлаждению твердеющего бетона при минимальном размере сечения фундаментной ленты 80 см и более. В этом случае при гидратации выделяется слишком много тепла и перегрев бетона и последующее образование трещин возможно даже при обычных температурных условиях.

Таблица №72. Мероприятия по уходу за бетоном в зависимости от температуры воздуха.

от -3°C до +5°C | от +5°C до +10°C | от +10°C до +15°C | от +15°C до +25°C | > +25°C | ||

Накрыть пленкой, увлажнять поверхность, увлажнять опалубку, покрыть бетон влагосохраняющим материалом | Да при сильном ветре | Да | ||||

Накрыть пленкой, увлажнять поверхность. | Да | Да | Да | |||

Накрыть пленкой, положить теплоизоляцию | Да | |||||

Накрыть пленкой, положить теплоизоляцию, устроить парник, подогревать 3 дня до T +10°C | Да | |||||

Постоянно поддерживать тонкий слой воды на поверхности бетона | Да | Да | Да | Да |

dom. dacha-dom.ru

dacha-dom.ru

Бетон — время схватывания и набора прочности

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | — |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | — |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | — | — |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | — | — |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | — | — | — |

| 70 | 60 | 73 | 84 | 96 | — | — | — | — | — |

| 80 | 65 | 80 | 92 | — | — | — | — | — | — |

Содержащиеся в официальных таблицах данные, конечно, должны служить ориентиром при самостоятельном обустройстве бетонных или железобетонных конструкций. Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Стадии набора прочности бетонной конструкцией

Бетонная смесь любого состава имеет свойство схватываться и получать необходимые прочностные характеристики при прохождении двух стадий. Соблюдение оптимального соотношения временных, температурных параметров и значений приведенной влажности имеет определяющее значение для получения монолитной конструкции с запланированными свойствами.

Стадийные характеристики процесса заключаются в:

- схватывании бетонного состава. Время предварительного схватывания не велико и составляет ориентировочно 24 часа при средней температуре +20 Со. Начальные процессы схватывания происходят в течение первых двух часов по затворении смеси водой. Окончательное схватывание происходит, как правило, в течение 3–4 часов. Применение специализированных полимерных добавок позволяет, при определенных условиях, период начального схватывания смеси сократить до нескольких десятков минут, но целесообразность такого экстремального метода бывает оправданной по большей части при поточном производстве железобетонных элементов промышленных конструкций;

- отвердевании бетона.

Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Зависимость времени набора прочности от марки бетонной смеси

Логически понятно, что применение для приготовления бетонных составов разных марок портландцемента приводит к изменению времени твердения бетона. Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

| за 14 суток | за 28 суток | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | — |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | — | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | — | 0.95 | 0.75 | 0.68 | 0.63 | 0.5 |

Проектирование, строительство и окончательное обустройство любых построек с применением железобетонных компонентов требует внимательного отношения ко всем стадиям возведения. Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

betonshchik.ru

Фундамент зимой: технические подробности

Технические основы зимнего строительства фундамента

В первой статье цикла мы рассказали о достоинствах зимнего производства работ и о факторах, которые нужно брать во внимание при зимнем строительстве. В этой статье мы подробно расскажем о технической стороне этого вопроса.Чтобы построить фундамент под одноэтажный дом или двухэтажный коттедж, сначала стоит решить комплекс задач, аналогичный летнему строительству. При этом важно учесть все температурные ограничения, возникающие при бетонировании. Для того чтобы суметь с ними справится важно знать сроки набора прочности бетона.

Вопросы прочности бетона

Если вы строите, к примеру, фундамент под кирпичный одноэтажный дом в нормальных условиях, при которых влажность лежит в пределах 95-100%, а температура около +20°С, то марочная прочность в 100 % бетонной смеси на основе портландцемента без использования добавок достигается за 28 дней при опалубочном методе бетонирования. Прочность в 70% от марочной, называемая разопалубочной, бетон принимает по истечении 7-10 дней.

Стоит также обратить внимание на критическую прочность бетона. Она лежит в пределах 30-50 % от марочной и зависит от марки бетона и типа конструкций при зимнем бетонировании. По достижению этих значений значительные изменения структуры фундамента могут и не происходить при его консервации в зимний период. При наступлении весны и оттаивании бетон продолжит набор прочности.

Идеальным считается перед консервацией конструкций на зиму достижение разопалубочной 70% площади бетонного фундамента от 100% значения, с учетом которого выполнен расчет проекта дома в части фундамента. Это поможет избежать разрушений бетонных конструкций при последующих циклах оттаивания и замораживания.

Это поможет избежать разрушений бетонных конструкций при последующих циклах оттаивания и замораживания.

От чего зависит эффективность бетонных работ в зимнее время?

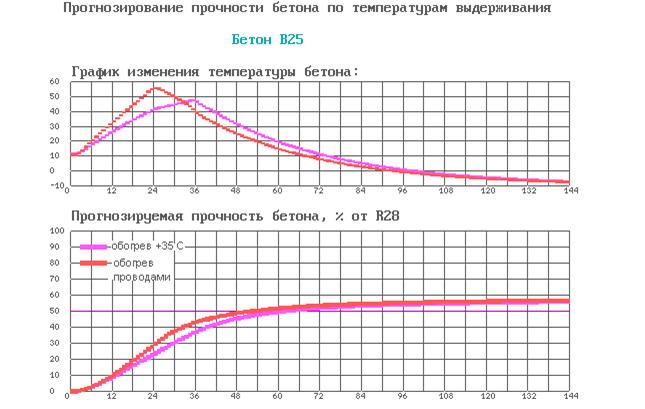

Бетонирование в холодное время года тоже может быть эффективным! Для этого применяется технология прогрева бетона, при которой на протяжении заданного времени поддерживается плюсовая температура, позволяющая бетону быстрее набрать заданную прочность.

Важным требование при зимнем производстве работ является поддержание оптимальных условий схватывания в течении 3-5 дней после заливки бетона. Основную прочность бетон набирает именно в этот период.

Насколько быстро будет твердеть бетон, зависит от комплекса условий (они учтены в разделе «нулевой цикл», входящем в состав проекта жилого дома), главным из которых является температура воздуха.

С помощью таблицы мы решили наглядно показать длительность набора прочности бетона в зависимости от наружной температуры. С увеличением температуры окружающей среды сокращается срок твердения бетонной смеси. Если температура достигла значений ниже 0°С, гидратация в бетонной смеси прекращается полностью: не прореагировав с цементом, вода замерзнет, приводя к нарушению качества конструкции.

Если температура достигла значений ниже 0°С, гидратация в бетонной смеси прекращается полностью: не прореагировав с цементом, вода замерзнет, приводя к нарушению качества конструкции.

Температура | 30°С | 20°С | 15°С | 10°С | 5°С | 1°С |

70% прочности | 7 дней | 10 дней | 12 дней | 17 дней | 23 дня | 30 дней |

100% прочности | 17 дней | 28 дней | 35 дней | 45 дней | — | — |

Условия, необходимые для качественного зимнего бетонирования

Если проекты частных загородных домов не останавливаются в своей реализации на зиму, то при бетонных работах следует выполнять такие условия для обеспечения успеха:

1. Сохранять температуру залитой бетонной смеси в пределах положительных значений. Достигается это устройством тепляка и прогрева внутреннего пространства посредством тепловых пушек. Существуют и электрические методы прогрева бетона. К арматуре, электродам, помещенным в бетон, или к самой металлической опалубке подводится напряжение.

Сохранять температуру залитой бетонной смеси в пределах положительных значений. Достигается это устройством тепляка и прогрева внутреннего пространства посредством тепловых пушек. Существуют и электрические методы прогрева бетона. К арматуре, электродам, помещенным в бетон, или к самой металлической опалубке подводится напряжение.

2.Применять для увеличения качества бетонной смеси противоморозные добавки. К ним относятся хлористые натрий, калий и соли неорганических кислот. Эти добавки делают возможным твердение бетонной смеси и процесс гидратации при температурах до — 15°С.

3.Использование портландцемента быстрого твердения и супрерпластифицирующих компонентов, за счет которых уменьшается соотношение цемент/вода. Данная мера делает смесь более «жесткой» ввиду уменьшения в её составе количества воды.

Чем помогут бетонные добавки?

Важно внимательно изучить инструкцию по использованию антиморозных компонентов перед их применением. Существуют добавки, использовать которые для заливки фундамента запрещается ввиду ускоренного процесса коррозии арматурных изделий.

Если в бетоне используются ПМД, он называется «холодным». Эти компоненты поддерживают воду затворения в бетоне в жидком состоянии даже при отрицательных температурах. Гидратация в бетоне протекает медленнее. Набор прочности происходит постепенно до значений 30-50% в течение месяца при условии утепления конструкций.

По истечение этого срока можно проводить консервацию фундамента.

Особо стоит отметить, что паспортные значения температуры замерзания бетона с ПМД указываются как средние за месяц, а не на дату бетонирования.

Чтобы сделать проект загородного дома адаптированным к зимнему строительству, кроме устройства тепляка, прогрева и добавок применяют технологию «термоса». При этом вода затворения прогревается до +60-80°С. Опалубку для заливки бетонной смеси хорошо утепляют со всех сторон, укрывая впоследствии пленкой. При твердении бетона выделяется тепло, являющееся результатом химической реакции. В комплексе с мерами утепления и подогретой бетонной смесью этот способ дает условия для скорейшего твердения бетона прежде, чем он остынет до 0°С.

По технологии в бетономешалке присутствует 50% подогретой воды от всего объема затровения. После добавления щебня и прокручивания бетономешалки несколько циклов добавляется песок, цемент и оставшаяся вода. Данные меры предотвращают «сваривание» бетона. В сравнении с теплым периодом, бетон замешивается в 1,5 раза дольше. Данная мера будет более эффективна при условии применения ПМД, которые не только уменьшат сроки твердения, но и понизят критическую температуру замерзания бетона.

Итак, мы надеемся, что две статьи, посвященные зимнему бетонированию фундаментов, с которыми познакомил вас сайт проектов домов Z500, помогут разобраться в тонкостях этой непростой технологии и убедиться, что при соблюдении всех требований можно продолжать строительство даже в зимнее время.

Твердение бетона

Твердение бетона представляет собой сложнейший процесс, при котором протекают различные химические реакции.

Цены на бетон

| Класс (марка-класс) |

Старое наим-ние |

Цена за м3 с НДС* | |

|---|---|---|---|

| На гравии | На граните | ||

| БСГ В7,5 П3 F50 | М-100 | 3200 р | 3450 р |

| БСГ В10 П3 F75 | М-150 | 3300 р | 3550 р |

| БСГ В15 П3 F100W2 | М-200 | 3400 р | 3650 р |

| БСГ В20 П3 F150W4 | М-250 | 3500 р | 3750 р |

| БСГ В22,5 П3 F150W6 | М-300 | 3600 р | 3850 р |

| БСГ В25 П3 F150W6 | М-350 | 3800 р | 3950 р |

| БСГ В30 П3 F200W8 | М-400 | 4000 р | 4050 р |

*Цена указана без учета доставки. Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Позвоните нам +7 (925) 237-36-21

Что такое твердение бетона?

Твердение бетона – это формирование плотной структуры, способной выдерживать внешние нагрузки без разрушений. Проще говоря, твердение – это процесс набора прочности. Основным компонентом, отвечающим за набор прочности, является цемент. Именно класс и состав цемента определяют интенсивность процесса твердения. От качества цемента зависит марочная прочность бетона. Не следует путать два понятия – «схватывание бетонной смеси» и «твердение бетона». Схватывание – это потеря реологических свойств, например, подвижности. Твердение же — это рост кристаллов, формирующих особую плотную структуру тела бетона.

Общепринятым понятием является марка бетона. Однако не так давно марки бетона упразднили, заменив их классами. В действующих ГОСТах можно найти таблицы соответствия марок и классов бетона. Марка показывает, какую максимальную нагрузку способен выдержать данный бетон без разрушения. Считается, что для рядовых бетонов на портландцементе класс прочности определяется в возрасте 28 суток нормального твердения. Нормальным называют твердение при определенных тепло-влажностных условиях, устанавливаемых в нормативных документах. Среди испытательных лабораторий существуют несколько постулатов, позволяющих прогнозировать марочную прочность. Эти постулаты выведены эмпирическим путем и подтверждены многолетними исследованиями. Так, например, для бетона на рядовых заполнителях и портландцементе нормированного состава, наибольший набор прочности наблюдается в первые 7 суток. За это время прочность бетона достигает 70% от проектной.

Марка показывает, какую максимальную нагрузку способен выдержать данный бетон без разрушения. Считается, что для рядовых бетонов на портландцементе класс прочности определяется в возрасте 28 суток нормального твердения. Нормальным называют твердение при определенных тепло-влажностных условиях, устанавливаемых в нормативных документах. Среди испытательных лабораторий существуют несколько постулатов, позволяющих прогнозировать марочную прочность. Эти постулаты выведены эмпирическим путем и подтверждены многолетними исследованиями. Так, например, для бетона на рядовых заполнителях и портландцементе нормированного состава, наибольший набор прочности наблюдается в первые 7 суток. За это время прочность бетона достигает 70% от проектной.

Процесс твердения бетона возможен лишь при положительной температуре. Оптимальной считается температура выше +180С. Немаловажное значение имеет влажность. Если влажность окружающей среды менее 70% процессы формирования структуры значительно замедляются.

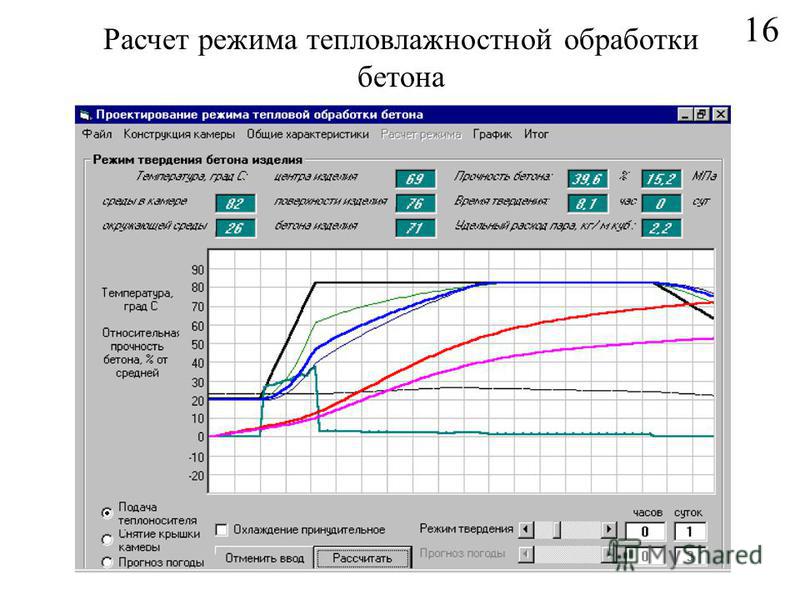

Существует огромное множество способов и технологий, с помощью которых можно ускорить набор прочности бетона. Так для монолитных бетонов устраивают системы обогревов, накрывают открытую поверхность свежеуложенной бетонной смеси специальными пленками, применяют специальные добавки-ускорители твердения. Для ЖБИ изделий применяют тепловлажностную обработку в камерах различных типов. Пропаривание в таких камерах позволяет достигать отпускной прочности бетона за считанные часы.

Бетон Звенигород, Бетон Одинцово, Бетон Селятино

06.08.2016

Набор прочности бетона | СДС Строительная лаборатория

Главное преимущество бетонной смеси – это универсальность форм, которых можно добиться путем заливки опалубок с последующим застыванием смеси. Однако сам процесс набора прочности после заливки смеси требует тщательного подхода.

Однако сам процесс набора прочности после заливки смеси требует тщательного подхода.

Что собой представляет процесс набора прочности бетона?

Набор прочности бетона – это процесс постепенной полимеризации смеси, экзотермическая химическая реакция, проходящая благодаря наличию портландцемента или глиноземистого цемента в составе. В ходе реакции выделяется тепло, в среднем 200 кДж за 7 суток для портландцемента, что необходимо учитывать при организации выдержки бетона.

Реакция полимеризации может проходить только в условиях присутствия воды, а также при температуре от 2°С до 90°С, как и любая другая химическая реакция, замедляясь при низкой температуре и ускоряясь при высокой. Набор прочности бетона в зависимости от температуры может существенно ускоряться или замедляться. Так, нормальной рабочей температурой для большинства смесей считается 20°С. При этом в замороженном виде бетон прочность вообще не набирает. В свою очередь, при изготовлении железобетонных изделий на заводах применяют скоростной метод пропарки, когда в условиях высокой влажности изделие 16 часов выдерживается при температуре 80°С, набирая при этом до 70% марочной прочности (в 10 раз быстрее, чем при нормальной температуре).

Время набора прочности бетона: особенности и ключевые факторы

- Время набора прочности бетона зависит от таких факторов:

- Состав смеси. Различают тяжелые, легкие и ячеистые составы, при этом быстрее всего набирают прочность самые легкие смеси.

- Наличие химических модификаторов в составе смеси: пластификаторов, усадок и т.п. В случае присутствия нужных компонентов, смесь может застывать при температуре ниже нуля.

Правильность выполнения мероприятий по контролю за набором прочности. Скорость набора прочности бетона зависит от адекватного применения таких мер, как увлажнение, обогрев, теплоизоляция, влагозащита.

Набор прочности бетона по СНИП для нормальных условий (то есть мы предполагаем, что бетон при температуре 20°С дозревает в опалубке) начиная с 3-го дня после заливки определяется следующей формулой:

% от марочной прочности на день N = lg(N) / lg(28)

Этой формулой устанавливается, что 100% марочной прочности набирается на 28-е сутки, а также задается логарифмическая форма кривой темпа набора прочности бетона. Так, таблица набора прочности по ГОСТ устанавливает, что на 7-е сутки смесь набирает уже 60% марочной прочности, после чего процесс резко замедляется. За последнюю неделю дозревания бетон набирает последние 10% марочной прочности до 100%. Потому допускается, что при нормальных условиях через неделю после заливки конструкцию уже можно нагружать.

Так, таблица набора прочности по ГОСТ устанавливает, что на 7-е сутки смесь набирает уже 60% марочной прочности, после чего процесс резко замедляется. За последнюю неделю дозревания бетон набирает последние 10% марочной прочности до 100%. Потому допускается, что при нормальных условиях через неделю после заливки конструкцию уже можно нагружать.

Строительная лаборатория «СДС» оказывает услуги предприятиям и частным лицам в Санкт-Петербурге и Ленинградской области.

Прочность на сжатие черездней – обзор

Прочность на сжатие часто используется в качестве основного критерия при выборе типа раствора, поскольку ее относительно легко измерить, а также она может быть связана с другими свойствами, такими как прочность на растяжение и водопоглощение. Согласно EN-998-1 (2010 г.), штукатурные растворы можно разделить на четыре категории со значениями прочности на сжатие в диапазоне от 0,4 до 7,5 МПа. Кладочные растворы, согласно EN-998-2 (2016), могут относиться к одной из семи категорий прочности в диапазоне от 1 до 20 МПа.

(a) Уровень замены переработанного заполнителя

На рис. 6.7 представлена 28-дневная прочность на сжатие штукатурных растворов с увеличивающимся содержанием мелких частиц РА. В отличие от того, что обычно наблюдается в бетоне, изготовленном с использованием RA (Silva et al., 2014a), результаты показывают, что прочность на сжатие мелкозернистого раствора RA может быть такой же или выше, чем у контрольных растворов, по мере увеличения содержания мелкодисперсного RA. .

Рисунок 6.7. Прочность на сжатие штукатурных растворов с увеличением содержания мелкого вторичного заполнителя ( RA ).

Это увеличение силы может быть связано с комбинацией различных факторов. Более высокая площадь поверхности мелкозернистого РА по сравнению с природным песком обеспечивает лучший механизм сцепления между РА и цементной матрицей (Нено и др., 2014; Топчу и Билир, 2010; Силва и др., 2016). Кроме того, присутствие алюмосиликатного материала, такого как RMA на основе керамики (Cheng, 2016), вероятно, будет проявлять некоторую пуццоланичность и химическую реакцию с цементом, что приведет к образованию новых продуктов гидратации (Correia et al. , 2006; Сильва и др., 2008, 2009; Виейра и др., 2016). Частицы негидратированного цемента, присутствующие в мелкозернистой RCA, также могут способствовать увеличению прочности строительных растворов (Braga et al., 2012, 2014).

, 2006; Сильва и др., 2008, 2009; Виейра и др., 2016). Частицы негидратированного цемента, присутствующие в мелкозернистой RCA, также могут способствовать увеличению прочности строительных растворов (Braga et al., 2012, 2014).

Сравнивая значения на Рисунке 6.7 с классами прочности, указанными в EN-998-1 (2010 г.), становится ясно, что в большинстве случаев растворы, содержащие мелкозернистый РА, попадают в классы CS III и CS IV. Кроме того, в некоторых случаях прочность на сжатие мелкозернистого строительного раствора RA превышает требуемые значения прочности, что указывает на потенциальные возможности для снижения содержания цемента и производства более экономичных строительных растворов (Munoz-Ruiperez et al., 2016), о чем будет сказано ниже.

На рис. 6.8 представлена 28-дневная прочность на сжатие кладочных растворов с увеличением содержания мелкодисперсного РА. Аналогично наблюдению, сделанному при строительном растворе, прочность на сжатие кладочных растворов, изготовленных из мелкозернистого РА, аналогична или выше, чем у контрольных растворов (Leite et al. , 2009; Cuenca-Moyano et al., 2014; Jimenez et al. ., 2013; Evangelista et al., 2017; Ledesma et al., 2016; Gayarre et al., 2017; Martinez et al., 2016a; Wang et al., 2016; Yacine et al., 2016). Тем не менее, в некоторых случаях увеличение содержания тонкодисперсной РА приводит к снижению прочности на сжатие растворов, рассчитанных на более высокую прочность (Corinaldesi, 2012; Topçu and Bilir, 2010). По мере улучшения механических характеристик цементной матрицы общая производительность продукта начинает зависеть от его самых слабых участков, и, таким образом, по мере увеличения уровня замены возрастает вероятность отказа из-за нескольких относительно более слабых RA.

, 2009; Cuenca-Moyano et al., 2014; Jimenez et al. ., 2013; Evangelista et al., 2017; Ledesma et al., 2016; Gayarre et al., 2017; Martinez et al., 2016a; Wang et al., 2016; Yacine et al., 2016). Тем не менее, в некоторых случаях увеличение содержания тонкодисперсной РА приводит к снижению прочности на сжатие растворов, рассчитанных на более высокую прочность (Corinaldesi, 2012; Topçu and Bilir, 2010). По мере улучшения механических характеристик цементной матрицы общая производительность продукта начинает зависеть от его самых слабых участков, и, таким образом, по мере увеличения уровня замены возрастает вероятность отказа из-за нескольких относительно более слабых RA.

Рисунок 6.8. Прочность на сжатие кладочных растворов с увеличивающимся содержанием мелкого вторичного заполнителя ( RA ) ( М1, М2.5, M5, M10, M15, M20 — классы прочности на сжатие согласно EN-998-2, 2016).

Из рисунка 6.8 видно, что большинство строительных растворов, содержащих мелкодисперсный РА, соответствуют классам прочности на сжатие, предложенным в EN-998-2 (2016 г. ), что свидетельствует о возможности их использования на практике. Следует отметить, что, несмотря на то, что мелкозернистый RA может использоваться в растворе с прочностью выше 20 МПа, растворы, относящиеся к такому классу прочности (т. е. Md), являются необычными и имеют смысл только при проектировании конструкционной кладки в соответствии с Еврокодом 6. (EN-1996-1-1, 2005 г.).

В дополнение к штукатурке и кладочным растворам также применялись РА в производстве растворов без определенного конечного назначения (Пун и Коу, 2010; Бектас и др., 2009; Торкиттикул и Чайпанич, 2010; Fan et al. al., 2015; Lee, 2009; Mardani-Aghabaglou et al., 2015; Higashiyama et al., 2012; Topcu and Bilir, 2010; Restuccia et al., 2016; Li et al., 2016b). Полученные данные свидетельствуют о том, что прочность строительных растворов на сжатие снижается с увеличением содержания мелкодисперсной РА (Silva et al., 2016), что было более выражено при использовании неуточненных РА с заводов по переработке КДВ (Ferro et al. , 2015). Однако были случаи, когда строительные растворы производились без компенсации воды, что снижало эффективное водоцементное отношение (Коланджело и Чоффи, 2017; Торкиттикул и Чайпанич, 2010), или были изготовлены с алюмосиликатным РМА, вызывавшим пуццолановые реакции ( Higashiyama et al., 2012), что приводит к более высокой прочности на сжатие, чем у контрольного раствора.

, 2015). Однако были случаи, когда строительные растворы производились без компенсации воды, что снижало эффективное водоцементное отношение (Коланджело и Чоффи, 2017; Торкиттикул и Чайпанич, 2010), или были изготовлены с алюмосиликатным РМА, вызывавшим пуццолановые реакции ( Higashiyama et al., 2012), что приводит к более высокой прочности на сжатие, чем у контрольного раствора.

Было высказано предположение, что потерю прочности строительных растворов из-за использования тонкодисперсных RCA можно уменьшить путем обработки материала ускоренной карбонизацией, которая вызывает осаждение кальцита и снижает пористость частиц.Это может привести к улучшению до 10 % по сравнению с необработанной тонкой ПКА (Zhang et al., 2015a,b).

(c) Потенциал снижения содержания цемента

Поскольку некоторые мелкие типы RA, такие как RMA на основе алюмосиликатной керамики (Amorim et al., 2003; Liu et al., 2014), могут проявлять пуццоланность, использование этих материалов в качестве Было показано, что замена тонкодисперсного NA увеличивает набор прочности строительных растворов, хотя и с несколько меньшей начальной прочностью (Torres-Gomez et al. , 2016; Ledesma et al., 2016; Хигасияма и др., 2012 г.; Коринальдези и др., 2002, 2007; Морикони и др., 2003). Однако мелкий RA не подходит для использования в качестве замены цемента, так как это может привести к значительной потере прочности на сжатие (Chendes et al., 2016; Oksri-Nelfia et al., 2016).

, 2016; Ledesma et al., 2016; Хигасияма и др., 2012 г.; Коринальдези и др., 2002, 2007; Морикони и др., 2003). Однако мелкий RA не подходит для использования в качестве замены цемента, так как это может привести к значительной потере прочности на сжатие (Chendes et al., 2016; Oksri-Nelfia et al., 2016).

На рис. 6.10 показана 28-дневная прочность на сжатие растворов с соотношением заполнителя и цемента 1:4, 1:5 и 1:6, в которых мелкие частицы NA были частично заменены очень мелкими частицами с максимальным размером 150 мкм, изготовленный из RCA (Braga et al., 2012), RMA из дробленого керамического кирпича (Silva et al., 2009) и RMA из дробленой сантехники (Farinha et al., 2015b). Использование этих РА в качестве частичной замены песка снизило водопотребность строительных растворов, что впоследствии привело к снижению эффективного содержания воды для поддержания постоянной консистенции. В результате повысилась прочность раствора на сжатие. Этот прирост прочности был выше в случае мелкозернистого RMA, поскольку он вступает в реакцию с продуктами гидратации цемента (Silva et al. , 2009; Farinha et al., 2015б). Из рисунка 6.10 видно, что включение мелкозернистого РА может позволить снизить содержание цемента примерно на 33 % (т. е. отношение заполнителя к цементу с 1:4 до 1:6) без ущерба для прочности раствора на сжатие ( Braga et al., 2012; Silva et al., 2009; Farinha et al., 2015b).

, 2009; Farinha et al., 2015б). Из рисунка 6.10 видно, что включение мелкозернистого РА может позволить снизить содержание цемента примерно на 33 % (т. е. отношение заполнителя к цементу с 1:4 до 1:6) без ущерба для прочности раствора на сжатие ( Braga et al., 2012; Silva et al., 2009; Farinha et al., 2015b).

Рисунок 6.10. Прочность на сжатие растворов с различным соотношением заполнителя и цемента. NAM , раствор на природном заполнителе; RCA , переработанный бетонный заполнитель; RMA , переработанный каменный заполнитель.

Увеличивается ли прочность бетона со временем? – СидмартинБио

Увеличивается ли прочность бетона со временем?

Скорость увеличения прочности со временем Процесс непрерывной гидратации увеличивает прочность бетона. Таким образом, прочность бетона на сжатие измеряется на 28-й день, после чего показатель прочности снижается. Прочность на сжатие, полученная в более позднем возрасте, проверяется с помощью неразрушающих испытаний.

Набирает ли бетон прочность через 28 дней?

Процент прочности Из приведенной выше таблицы видно, что бетон набирает 16% прочности за один день, 40% за 3 дня, 65% за 7 дней, 90% за 14 дней и 99% за 28 дней.Таким образом, видно, что бетон быстро набирает свою прочность в первые дни после заливки, т.е. на 90% всего за 14 дней.

Насколько прочен бетон через 21 день?

Прочность бетона 4000 фунтов на квадратный дюйм через 21 день: — прочность на сжатие бетона с давлением 4000 фунтов на квадратный дюйм через 21 день отверждения составляет около 3840 фунтов на квадратный дюйм, что примерно равно 96% общего прироста прочности за 28 дней отверждения после заливки при испытаниях с диаметром 15 см и толщиной 30 см. длина цилиндра испытательного цилиндра.

Через какое время бетон достигнет 100% прочности?

Как указывалось ранее, для достижения полной прочности бетону требуется примерно 26-30 дней.Если бетон заливают и заливают профессионально, процесс отверждения должен быть надежным и обеспечивать надлежащее затвердевание бетонного основания.

Сколько времени требуется для затвердевания 4 дюймов бетона?

Ваш бетон должен быть достаточно прочным, чтобы по нему можно было ходить, не оставляя следов, через 24-48 часов. К семи дням ваш бетон должен затвердеть как минимум до 70 процентов своей полной прочности.

Насколько твердым будет бетон через 3 дня?

После укладки бетон очень быстро набирает прочность в течение 3-7 дней.Бетон, затвердевший во влажном состоянии в течение 7 дней, примерно на 50% прочнее незатвердевшего бетона.

Как быстро бетон набирает прочность?

Можно ли ходить по бетону через 12 часов?

Вы должны подождать не менее 24 часов, прежде чем ходить по свежезалитому бетону. Тем не менее, убедитесь, что вы не волочите ноги, не крутитесь на нем и не позволяете вашим питомцам с когтями ходить по нему допоздна. Чтобы свести к минимуму задиры и царапины, подождите не менее трех дней, прежде чем выполнять какие-либо чрезмерные действия поверх бетона.

Застывает ли бетон 100 лет?

Застывает ли бетон 100 лет? Нет, это немного миф о бетонной промышленности. Хотя бетон продолжает твердеть бесконечно, в какой-то момент влажность в порах должна упасть ниже определенного уровня, и обычно это не 100 лет.

Можно ли ездить по бетону через 3 дня?

Ваш новый бетон рассчитан на достижение 90% своего полного потенциала прочности через 7 дней, так что не стесняйтесь ездить на нем на своем личном автомобиле.Потребуется дополнительное время, прежде чем вы сможете водить или парковать тяжелое оборудование или механизмы на только что залитом бетоне, поэтому обязательно подождите не менее 30 дней.

Застывает ли бетон 100 лет?

Излучение паров и бетонные плиты — пост 3 из 3

Итак, вы установили качественный пароизоляционный слой непосредственно под плитой, чтобы устранить проникновение пара из грунта под ней, а также укрепили и вылечили плиту таким образом, чтобы избежать скручивания. Можете ли вы рассчитывать на благоприятные результаты испытаний и отсутствие дополнительных затрат на защиту от паров/Ph и отсутствие задержек с нанесением напольных покрытий? Не обязательно. Другая проблема – сушка плит. (Да, я знаю, что вся эта тема сухая.) Это не следует путать с отверждением, которое представляет собой химический процесс, посредством которого вода, цемент и другие материалы в плите реагируют друг с другом, приобретая твердость и прочность. Сушка — это процесс, при котором остаточная вода из самой бетонной смеси покидает плиту до точки, при которой достигаются приемлемые уровни влажности и рН.Бетон быстро набирает прочность в течение первых 7 дней и часто достигает расчетной прочности или близок к ней в течение этого времени. Стандарт предусматривает достижение полной проектной прочности в течение 28 дней. Сушка может занять гораздо больше времени.

Можете ли вы рассчитывать на благоприятные результаты испытаний и отсутствие дополнительных затрат на защиту от паров/Ph и отсутствие задержек с нанесением напольных покрытий? Не обязательно. Другая проблема – сушка плит. (Да, я знаю, что вся эта тема сухая.) Это не следует путать с отверждением, которое представляет собой химический процесс, посредством которого вода, цемент и другие материалы в плите реагируют друг с другом, приобретая твердость и прочность. Сушка — это процесс, при котором остаточная вода из самой бетонной смеси покидает плиту до точки, при которой достигаются приемлемые уровни влажности и рН.Бетон быстро набирает прочность в течение первых 7 дней и часто достигает расчетной прочности или близок к ней в течение этого времени. Стандарт предусматривает достижение полной проектной прочности в течение 28 дней. Сушка может занять гораздо больше времени.

Кроме того, сушка касается не только плит на одном уровне. Бетонные плиты верхнего этажа на палубе также должны достигать

.

допустимый уровень влажности и рН перед укладкой напольного покрытия, поэтому вопросы сушки относятся ко всем этажам здания.

При хороших условиях сушки (мин.75 градусов с макс. 30%-35% относительной влажности, поддерживается круглосуточно и без выходных), плите может потребоваться почти месяц на дюйм толщины, чтобы высохнуть до 3 фунтов, и это предполагает очень низкое водоцементное отношение 4,5. И «часы сушки» не начинают идти до тех пор, пока плита не будет защищена от влаги — обычно это означает, что здание просохнет и установится эти уровни температуры и влажности. Обратите внимание, что 70 примерно на 20 градусов теплее, чем температура, обычно необходимая для других строительных процессов, таких как покраска, и должна поддерживаться круглосуточно и без выходных, чтобы свести к минимуму время высыхания плиты.

Процесс сушки может быть отложен или даже обращен вспять, если сушильная плита подвергается воздействию воды или высокой влажности

ч влажности. Очевидно, что дождь или снег, проникающие в не полностью высохшее здание, могут впитываться в плиту, но вода, попадающая на плиту в результате строительных процессов, из-за сломанной спринклерной трубы, водопровода или других источников, также может вызвать проблемы. Сушка плиты также может поглощать влагу из воздуха. Использование пропановых обогревателей для временного отопления может значительно повысить влажность в здании, поскольку пропан содержит большое количество воды.Поэтому предпочтительными являются источники природного газа или даже электричества для временного обогрева, хотя иногда они недоступны или стоят дороже. Покраска и замазка гипсокартона или нанесенная распылением изоляция полости или противопожарная защита могут значительно увеличить влажность в закрытом здании, поэтому во время этих процессов часто необходима агрессивная вентиляция для снижения уровня влажности. Зимой усиленная вентиляция обычно равна повышенным затратам на временное отопление, чтобы поддерживать минимальную требуемую температуру сушки на уровне 70 градусов.

Очевидно, что дождь или снег, проникающие в не полностью высохшее здание, могут впитываться в плиту, но вода, попадающая на плиту в результате строительных процессов, из-за сломанной спринклерной трубы, водопровода или других источников, также может вызвать проблемы. Сушка плиты также может поглощать влагу из воздуха. Использование пропановых обогревателей для временного отопления может значительно повысить влажность в здании, поскольку пропан содержит большое количество воды.Поэтому предпочтительными являются источники природного газа или даже электричества для временного обогрева, хотя иногда они недоступны или стоят дороже. Покраска и замазка гипсокартона или нанесенная распылением изоляция полости или противопожарная защита могут значительно увеличить влажность в закрытом здании, поэтому во время этих процессов часто необходима агрессивная вентиляция для снижения уровня влажности. Зимой усиленная вентиляция обычно равна повышенным затратам на временное отопление, чтобы поддерживать минимальную требуемую температуру сушки на уровне 70 градусов.

Сушка сляба обычно представляет собой особую проблему в небольших проектах с меньшей продолжительностью, когда в графике может не хватить времени для высыхания сляба до приемлемого уровня. Даже в более длинных проектах, особенно при зимнем строительстве, сушка все еще может быть проблемой, если в бюджете недостаточно денег на временное тепло для надлежащей сушки плиты. И даже если есть время и тепло, чтобы высушить плиту, она все равно может быть «потеряна» ближе к концу работы, непосредственно перед укладкой пола, когда обычно выполняются процессы покраски и отделки гипсокартона с высокой влажностью.Если запланированное время укладки напольного покрытия достигнуто, а плита все еще недостаточно сухая, то неприятным выбором будет продление графика/отсрочка даты оборота, чтобы дать больше времени для высыхания, или нанести местное смягчающее средство

.н лечение.

Чтобы способствовать высыханию плит, здание должно быть высушено как можно быстрее, а температура и влажность должны тщательно контролироваться. Вместо того, чтобы ждать всего пару недель до укладки напольного покрытия, следует провести ограниченное количество тестов на влажность и рН ea

Вместо того, чтобы ждать всего пару недель до укладки напольного покрытия, следует провести ограниченное количество тестов на влажность и рН ea

в графике, чтобы установить базовый уровень и контролировать процесс сушки.Если тесты показывают, что сушка происходит недостаточно быстро, можно повысить температуру, чтобы ускорить процесс, хотя, очевидно, это приведет к увеличению затрат.