Состав бетона м200: сколько и чего нужно

Главная » Этапы строительства » Строительство дома » Инструменты и материалы » Строительные материалы

Автор admin На чтение 7 мин Просмотров 290 Опубликовано

На сегодняшний день известно много типов бетона и соответствующих классов бетона. Естественно, состав бетона меняется в зависимости от того, какой класс конкретно рассматривается.

Вообще в области строительной науки под термином класс бетона принято понимать гарантированное значение прочности бетона. Такой показатель обозначают большой буквой «В». Этот показатель не присваивают бетону, а рассчитывают из показателей прочности, которые принимаются с гарантированной обеспеченностью выше 95 процентов.

Плитный фундаментВсего принято различать два класса прочности бетона:

- Класс прочности на растяжение, который обозначается Btb;

- Класс точности на сжатие бетона, который принято обозначать, как уже говорилось, В.

Рассчитывается класс прочности по формуле:

В=R(1-tv), где:

- R – это показатель средней прочности бетона;

- t — коэффициент обеспеченности класса бетона;

- v — коэффициент изменения прочности бетона;

a name=»beton»>

Пропорции для разных составов бетона

Итак, как уже говорилось, тот или иной класс бетона имеет тот тили иной состав бетона, то есть для того, чтобы приготовить бетон нужного класса, необходимо воспользоваться той или иной пропорцией замеса бетона.

Вообще, принято различать марки бетона, которые соотносятся с классами бетона. Принято различать несколько марок бетона от М100 до М450, причём, чем выше марка бетона, тем менее она прочнее. Это значит, что для приготовления бетона марки М100 нужно израсходовать цемента меньше, чем при приготовлении бетона марки М450.

Однако этот показатель не обусловлен тем, что один цемент лучше, а другой хуже, просто у каждой отдельно взятой марки бетона есть своё предназначение, и если он будет обладать избыточной прочностью, то это приведёт просто к лишним затратам.

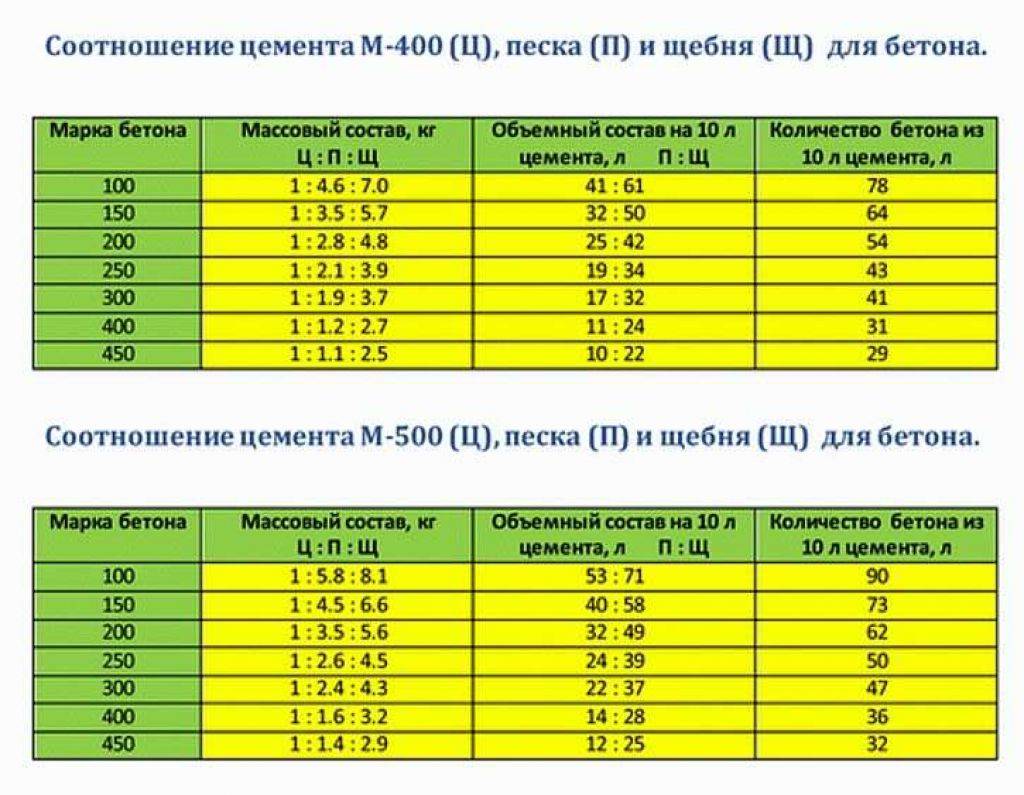

Чаще всего, при изготовлении товарного бетона применяют цемент марки М400 или М500. Поскольку эти две марки цемента так же имеют различия, то и пропорции у таких марок будут разные, чтобы приготовить бетон одной и той же марки.

Приведём некоторые пропорции для приготовления различных марок бетона из цемента марки М400:

- Для марки М100 нужно использовать 1 часть цемента, 4,6 части песка и 7 частей щебня;

- Для марки М150 нужно использовать 1 часть цемента, 3,5 части песка и 5,7 части щебня;

- Для марки М200 нужно использовать 1 часть цемента, 2,8 части песка и 4,8 части щебня;

- Для марки М250 нужно использовать 1 часть цемента, 2,1 части песка и 3,9 части щебня;

- Для марки М300 нужно использовать 1 часть цемента, 1,9 части песка и 3,7 части щебня;

- Для марки М400 нужно использовать 1 часть цемента, 1,2 части песка и 2,7 части щебня;

- Для марки М450 нужно использовать 1 часть цемента, 1,1 части песка и 2,5 части щебня.

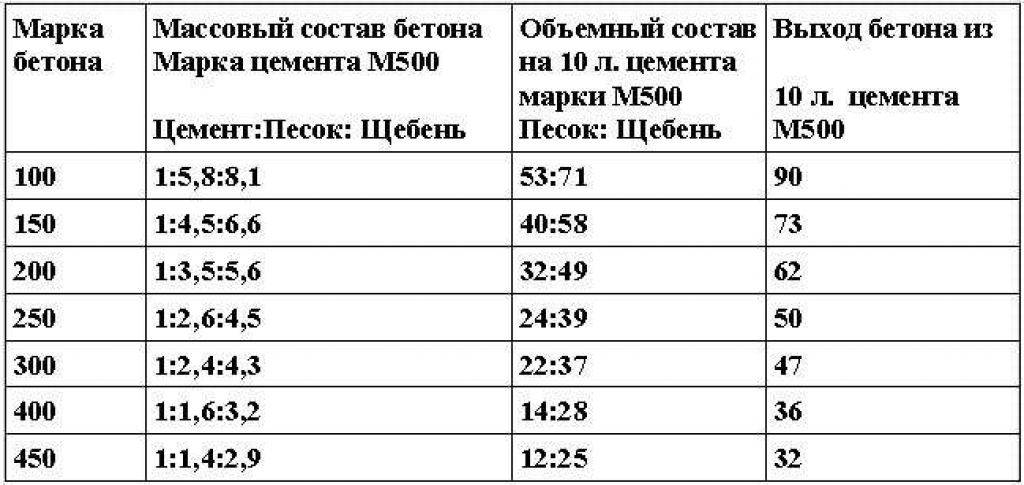

Теперь рассмотрим тоже, но при приготовлении бетона из цемента марки М500:

- Для марки М100 нужно использовать 1 часть цемента, 5,8 части песка и 8,1 части щебня;

- Для марки М150 нужно использовать 1 часть цемента, 4,5 части песка и 6,6 части щебня;

- Для марки М200 нужно использовать 1 часть цемента, 3,5 части песка и 5,6 части щебня;

- Для марки М250 нужно использовать 1 часть цемента, 2,6 части песка и 4,5 части щебня;

- Для марки М300 нужно использовать 1 часть цемента, 2,4 части песка и 4,3 части щебня;

- Для марки М400 нужно использовать 1 часть цемента, 1,6 части песка и 3,2 части щебня;

- Для марки М450 нужно использовать 1 часть цемента, 1,4 части песка и 1,9 части щебня.

Следует заметить, что в этих данных при приготовлении одной и той же марки бетона, но из разного цемента получаются разные объёмы. Например, по первой пропорции из цемента М400 в объёме 10 литров можно приготовить 78 литров бетона, а при использовании цемента марки М500 – 90 литров.

Если нужны меньшие объёмы, то и массу всех составляющих нужно уменьшать пропорционально, то есть нельзя просто уменьшить количество песка, а количество остальных элементов оставить на прежнем уровне.

Наибольшей популярность пользуются марки бетона м200 и м100.

a name=»marka»>

Марка М 200

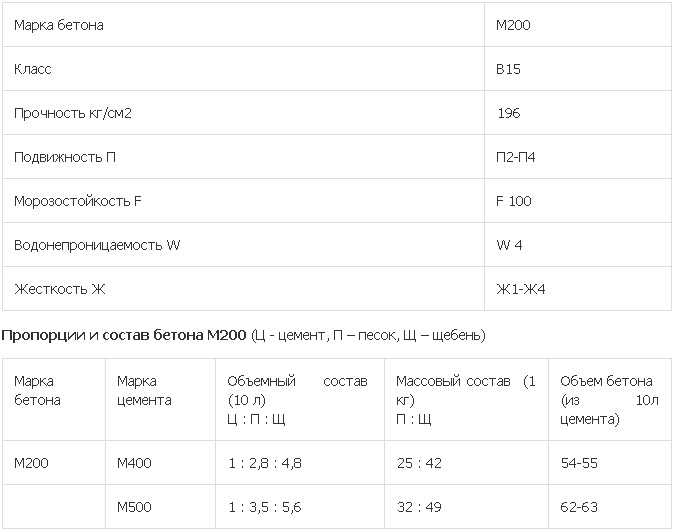

Бетон марки м200 соответствует классу бетона В15. Это тяжёлый бетон, который наиболее популярен в строительстве. Например, два предыдущих класса бетона м100 и м150 применяются для подготовительных работ, перед тем, как заливать фундамент. Сам бетон М 200 применяется для заливки непосредственно фундамента, для устройства стяжек на полы, выравнивающих стяжек, для устройства отмостки, бетонных дорожек и так далее.

Бетон марки м200 обладает достаточной прочностью, чтобы решать такие задачи частного строительства, как возведение фундаментов различного типа. Часто бетон марки м200 применяется и для создания лестниц.

В промышленности из такого бетона производят фундаментные блоки и дорожные плиты.

Итак, как было видно из выше приведенных пропорций, для приготовления бетона марки м200 нужно использовать разные пропорции, в зависимости от того, какой цемент используется. Поэтому состав бетона может меняться, причём это относится не только к бетону марки м200, но и к остальным маркам.

Если взять пропорцию для приготовления бетона марки м200 из цемента марки М400, то переводя пропорцию на объём получим, что бетон должен иметь следующий состав:

- 10 литров цемента;

- Примерно 25 литров песка;

- Около 42 литров щебня;

Некоторые ошибочно полагают, что это же касается и массы, то есть на 10 килограмм цемента нужно взять 25 килограмм песка и так далее. Однако это не так. Всё дело в том, что все эти элементы, которые входят в состав бетона имеют разные плотности, поэтому измерять лучше не в массах, а именно в литрах. К тому же, как правило, при частном строительстве используют вёдра, чтобы насыпать цемент, песок и так далее, поэтому все доли элементов лучше выражать в литрах, то есть в объёме.

Однако это не так. Всё дело в том, что все эти элементы, которые входят в состав бетона имеют разные плотности, поэтому измерять лучше не в массах, а именно в литрах. К тому же, как правило, при частном строительстве используют вёдра, чтобы насыпать цемент, песок и так далее, поэтому все доли элементов лучше выражать в литрах, то есть в объёме.

Итак, при использовании приведённого состава, на выходе получится примерно 54 литра бетона. Встаёт вопрос: как при использовании 10 литров цемента, 25 литров песка и 42 литров щебня получается всего 54 литра бетона.

Такая разность в объёме получается за счёт того, что более мелкие элементы, такие как песок и цемент заполняют пространство между более крупными, такими, как щебень. При этом их масса остаётся одной и той же и составляет сумму масс всех элементов, но объём уменьшается. Коэффициент сжатия равен примерно 0,7. Это значит, что при смешивании всех составляющих элементов, входящих в состав бетона, объём уменьшается примерно в 1,4 раза.

Это действительно так и это можно проверить.

Если сложить все объёмы элементов по отдельности, то получим:

10+25+42=77 литров. Это значит, что всего объём сухой части равен 77 литрам. Если умножить это число на коэффициент сжатия, то получим примерно 53,9, то есть примерно 54 литра.

Поскольку было сказано, что масса бетона уменьшается в 1,4 раза, то можно проверить и другим способом, нужно просто 77 разделить на 1,4, получим 55 литров.

Как видно расчёты верны.

Теперь можно вести речь про состав бетона марки м 200, который изготавливался с применением цемента марки М500. на приготовление бетона марки м 200 нужно потратить примерно 10 литров цемента, 32 литра песка и 49 литров щебня. Тогда на выходе получится примерно 62 литра бетона марки м 200.

Здесь также можно проверить, работает ли коэффициент сжатия. Если сложить объёмы сухой части, то получим общий объём:

-10+32+49=91 литр. На выходе получается примерно 62 литра бетона марки м200, тогда разделим 91 на 62, получим.

На выходе получается примерно 62 литра бетона марки м200, тогда разделим 91 на 62, получим.

91/62= 1,46

Если умножить 91 на 0,7, то получим примерно 64 литра. Такое расхождение вызвано за счёт того, что используется большее число гравия по отношению к песку и цементу, но, в общем, правило работает.

Если говорить о массовых долях состава бетона марки м 200, то пропорция будет выглядеть так:

- 1 часть цемента;

- 3,78 части песка;

- 2,78 части гравия;

- 210 литров воды;

Переводя это на килограммы, получим:

- 286 килограмм цемента;

- 1080 килограмм песка;

- 795 килограмм щебня;

- 210 литров воды;

Естественно такие большие массы используются при замешивании раствора в бетономешалках. Для частного же строительства нужны меньшие массы. В этом случае массу всех элементов, которые входят в состав бетона марки м 200 нужно уменьшать пропорционально.

Стоит также отметить, что приведенная пропорция для масс элементов пригодна только в том случае, если при приготовлении бетона применяется цемент марки М400, для марки М500 будет своя пропорция, а значит и смесь получится другая.

Также стоит отметить, что вода указана в литрах даже в той пропорции, где все остальные элементы указаны в килограммах, а там, где приводились объёмные пропорции, вода вообще не указывалась. Все дело в том, что вода имеет плотность примерно 1000 килограмм на метр кубический. Это означает, что 1 литр воды равен примерно 1 килограмму, поэтому не имеет значения, в чём измеряется количество воды, в килограммах или же в литрах.

Бетон М200 цена за куб

Проконсультируем, поможем с выбором, расчитаем точную стоимость с доставкой, ответим на вопросы:

+7(831)429-1659

Ежедневно 8:00 — 18:00

Среди большого количества материалов для строительства одним из самых распространенных является бетон М 200. Его популярность обусловлена отличными характеристиками и невысокой стоимостью. Опытные строители уверяют, что это лучший вариант и по цене, и по качеству. Кроме того, он обладает высокой прочностью и способен выдерживать умеренные нагрузки.

Опытные строители уверяют, что это лучший вариант и по цене, и по качеству. Кроме того, он обладает высокой прочностью и способен выдерживать умеренные нагрузки.

Где используется

Нашел применение он практически во всех строительных сферах. Может использоваться и для строительства зданий, монтажа опор, лестничных пролетов и т.п. Также его применяют для бетонирования придорожных откосов, ограждений, заливки цементных стяжек, для изготовления плит, блоков и т.п.

Одним словом, это универсальная смесь, которая позволяет создавать надежные и долговечные конструкции. Предпочтение этому раствору отдается, когда есть умеренные нагрузки.

Преимущества

Основной и главный его плюс — универсальность. Он может использоваться, как профессиональными строителями, так и индивидуальными застройщиками. К другим достоинствам этого материала стоит отнести его цену. Стоимость за куб невысокая при отличной прочности изделия. Монолит хорошо прилипает к арматуре, обладает низкой теплопроводностью, тем самым экономит деньги на теплоизоляции.

Из чего состоит бетон М200. В его состав входит:

- Цемент на основе силикатов кальция или, проще говоря, портландцемент.

- Вода.

- Песок с фракциями до 3.5 мм.

- Щебень и гравий до 20 мм. Важно, чтобы все компоненты были без примесей. Также на плотность влияет форма камней. Они должны быть овальными. Отклонение от формы снижает качество изделий.

- Вода. Она должна быть чистой, без сторонних примесей. При изготовлении раствора в песок вводится влага, а цемент добавляется дозированно при постоянном помешивании до тех пор, пока не будет достигнута нужная консистенция.

В состав М200 могут дополнительно входить химические и минеральные добавки, способные изменить характеристики бетонной смеси.

Можно ли самостоятельно сделать качественный бетон?

Если соблюдать точно пропорции и все делать в соответствие с нормативами, то можно получить качественный бетон высокого качества. Но если делать все на глаз, то можно существенно снизить долговечность и надежность конструкции. Правильнее купить заводской бетон, который будет обладать отличными характеристиками. Это позволит вам быть уверенным в качестве материала.

Но если делать все на глаз, то можно существенно снизить долговечность и надежность конструкции. Правильнее купить заводской бетон, который будет обладать отличными характеристиками. Это позволит вам быть уверенным в качестве материала.

Где заказать в Нижнем Новгороде с доставкой?

У нас купить можно материал исключительно высокого качества и по доступной цене. Заказ можно быстро оформить по телефону +7(831)429-1659 или онлайн. Бетон М 200, изготовленный нами, соответствует всем международным стандартам. Подтверждается это сертификатами. Мы соблюдаем все технологии и особое внимание уделяем сервису, поэтому организовываем доставку заказа в точно установленные сроки. Именно поэтому стоит купить бетон М200 с доставкой у завода производителя «Бетон-Град» в Нижнем Новгороде или Дзержинске.

СВОЙСТВА РЕАКТИВНОГО ПОРОШКОВОГО БЕТОНА

🕑 Время считывания: 1 минута

Свойства РПК: Состав смеси реактивного порошкового бетона в первую очередь предполагает создание плотного зернистого скелета. Оптимизация гранулированной смеси может быть достигнута за счет использования моделей насадок.

Оптимизация гранулированной смеси может быть достигнута за счет использования моделей насадок.Имущество ПКР | Описание | Рекомендуемое значение | Тип отказа устранен |

Уменьшение размера заполнителя | Крупный заполнитель заменяется мелким песком с уменьшением размера крупного заполнителя примерно в 50 раз. | Максимальный размер мелкого песка 600 мкм | Механические, химические и термомеханические |

Улучшенные механические свойства | Улучшение механических свойств пасты за счет добавления микрокремнезема | Значения модуля Юнга в диапазоне 50-75 ГПа | Распределение по полю механических напряжений |

Уменьшение отношения агрегата к матрице | Ограничение содержания песка | Объем пасты не менее 20 % Показатель пористости неуплотненного песка | Любым внешним источником (например, опалубкой). |

Собственность | РПЦ 200 МПа | РПЦ 800 МПа |

Давление предустановки, МПа | Нет | 50 |

Прочность на сжатие (с использованием кварцевого песка), МПа | от 170 до 230 | от 490 до 680 |

Прочность на сжатие (по стальному заполнителю), МПа | — | от 650 до 810 |

Прочность на изгиб, МПа | от 30 до 60 | от 45 до 141 |

Собственность | HPC (80 МПа) | РПЦ 200 МПа |

Прочность на сжатие, МПа | 80 | 200 |

Прочность на изгиб, МПа | 7 | 40 |

Модуль упругости, ГПа | 40 | 60 |

Вязкость разрушения, Дж/м 2 | <10 3 | 30×10 3 |

Поскольку вязкость разрушения, которая является мерой энергии, поглощаемой на единицу объема материала для разрушения, выше для RPC, он проявляет высокую пластичность. Помимо своих исключительных механических свойств, RPC имеют сверхплотную микроструктуру, обеспечивающую превосходные характеристики водонепроницаемости и долговечности. Таким образом, эти материалы могут быть использованы для хранилищ промышленных и ядерных отходов.

RPC обладает сверхвысокой износостойкостью благодаря чрезвычайно низкой пористости, низкой проницаемости, ограниченной усадке и повышенной коррозионной стойкости. В отличие от HPC, приведенный в таблице RPC не позволяет использовать его в химически агрессивных средах и там, где физический износ сильно ограничивает срок службы других бетонов. Лабораторные исследования материалов, используемых в ПКТ: Материалы, использованные для лабораторных исследований, имеют спецификацию и свойства представлены в таблице. Материалы, использованные в исследовании, и их свойства:

Поскольку вязкость разрушения, которая является мерой энергии, поглощаемой на единицу объема материала для разрушения, выше для RPC, он проявляет высокую пластичность. Помимо своих исключительных механических свойств, RPC имеют сверхплотную микроструктуру, обеспечивающую превосходные характеристики водонепроницаемости и долговечности. Таким образом, эти материалы могут быть использованы для хранилищ промышленных и ядерных отходов.

RPC обладает сверхвысокой износостойкостью благодаря чрезвычайно низкой пористости, низкой проницаемости, ограниченной усадке и повышенной коррозионной стойкости. В отличие от HPC, приведенный в таблице RPC не позволяет использовать его в химически агрессивных средах и там, где физический износ сильно ограничивает срок службы других бетонов. Лабораторные исследования материалов, используемых в ПКТ: Материалы, использованные для лабораторных исследований, имеют спецификацию и свойства представлены в таблице. Материалы, использованные в исследовании, и их свойства: Сл. | Образец | Удельный вес | Диапазон размеров частиц |

1. | Цемент, OPC, марка 53 | 3,15 | 31 мкм – 7,5 мкм |

2. | Микрокремнезем | 2,2 | 5,3 мкм – 1,8 мкм |

3. | Кварцевый порошок | 2,7 | 5,3 мкм – 1,3 мкм |

4. | Песок стандартный, сорт-1 | 2,65 | 0,6 мм – 0,3 мм |

5. | Стальная фибра (30 мм) | 7.1 | Длина: 30 мм и диаметр: 0,4 мм |

6. | Речной песок | 2,61 | 2,36 мм – 0,15 мм |

Материал | Пропорции смеси | |

| ПКР – F | КВД – F |

Цемент | 1,00 | 1,00 |

Микрокремнезем | 0,25 | 0,12 |

Кварцевый порошок | 0,31 | — |

Стандартный песок марки 1 | 1,09 | — |

Речной песок | 0,20 | — |

Стальная фибра 30 мм | 0,03 | 0,023 |

Добавка (на основе полиакрилата) |

|

|

Вода | 0,4 | 0,4 |

Некоторые образцы РПК подвергались термическому отверждению путем нагревания на водяной бане при 90 90 241 o 90 242 С до момента проведения испытаний. Образцы RPC и HPC также отверждали в воде при комнатной температуре. Производительность RPC и HPC отслеживалась с течением времени по следующим параметрам.

Некоторые образцы РПК подвергались термическому отверждению путем нагревания на водяной бане при 90 90 241 o 90 242 С до момента проведения испытаний. Образцы RPC и HPC также отверждали в воде при комнатной температуре. Производительность RPC и HPC отслеживалась с течением времени по следующим параметрам.- Свойства свежего бетона.

- Прочность на сжатие 905:50

- Прочность на изгиб

- Водопоглощение

Прочность на сжатие является одним из факторов, связанных с долговечностью материала. Максимальная прочность на сжатие RPC, полученная в результате этого исследования, составляет 200 МПа, а максимальная прочность, полученная для HPC, составляет 75 МПа. Было замечено, что включение волокон и использование термического отверждения повышают прочность на сжатие RPC на 30–50%. Включение волокон существенно не повлияло на прочность на сжатие HPC. Прочность на изгиб ПКР: Было обнаружено, что простой RPC обладает чуть более высокой прочностью на изгиб, чем HPC. Таблица ясно объясняет изменение прочности на изгиб RPC и HPC при добавлении стальных волокон. При этом прирост прочности на изгиб РПК с добавлением волокон выше, чем у ГПК.

Согласно литературным данным, RPC 200 должен иметь приблизительную прочность на изгиб 40 МПа. Причиной низкой прочности на изгиб, полученной в исследовании, может быть то, что используемые волокна (30 мм) были длинными, а их диаметр был относительно большим.

Прочность на сжатие является одним из факторов, связанных с долговечностью материала. Максимальная прочность на сжатие RPC, полученная в результате этого исследования, составляет 200 МПа, а максимальная прочность, полученная для HPC, составляет 75 МПа. Было замечено, что включение волокон и использование термического отверждения повышают прочность на сжатие RPC на 30–50%. Включение волокон существенно не повлияло на прочность на сжатие HPC. Прочность на изгиб ПКР: Было обнаружено, что простой RPC обладает чуть более высокой прочностью на изгиб, чем HPC. Таблица ясно объясняет изменение прочности на изгиб RPC и HPC при добавлении стальных волокон. При этом прирост прочности на изгиб РПК с добавлением волокон выше, чем у ГПК.

Согласно литературным данным, RPC 200 должен иметь приблизительную прочность на изгиб 40 МПа. Причиной низкой прочности на изгиб, полученной в исследовании, может быть то, что используемые волокна (30 мм) были длинными, а их диаметр был относительно большим. Армированный волокном РПК (с соответствующими волокнами) может использоваться в конструкциях без дополнительной стальной арматуры. Это снижение стоимости армирования может в некоторой степени компенсировать увеличение стоимости за счет исключения крупных заполнителей в RPC. Прочность на изгиб через 28 сут, МПа

Армированный волокном РПК (с соответствующими волокнами) может использоваться в конструкциях без дополнительной стальной арматуры. Это снижение стоимости армирования может в некоторой степени компенсировать увеличение стоимости за счет исключения крупных заполнителей в RPC. Прочность на изгиб через 28 сут, МПа РПЦ | РПЦ-F | HPC | КВД – F |

НЗ | НЗ | НЗ | НЗ |

11 | 18 | 8 | 10 |

Однако процент водопоглощения RPC очень низок по сравнению с HPC. Качество РПК является одним из желаемых свойств материалов для локализации ядерных отходов.

Однако процент водопоглощения RPC очень низок по сравнению с HPC. Качество РПК является одним из желаемых свойств материалов для локализации ядерных отходов.Рекомендация RILEM TC 200-HTC: механические свойства бетона при высоких температурах – моделирование и применение

1 Предисловие

Настоящий набор рекомендаций RILEM определяет методики испытаний для определения различных механических свойств бетона при высоких температурах. Он распространяется на все виды бетона, применяемого в строительстве, в том числе на высокопрочный бетон, но исключая огнеупорный бетон [1].

Этот документ, Введение — Общая презентация , представляет собой зонтик, излагающий общие намерения всех последующих десяти частей, каждая из которых представляет собой конкретную рекомендацию (см. ссылку 2, части 2–11).

2 Предыстория

В зависимости от своего назначения бетонные конструкции могут подвергаться различным механическим, термическим и экологическим воздействиям.

В условиях эксплуатации они обычно подвергаются воздействию ограниченных температур (ниже 200°C) в течение более длительных периодов времени. Предварительно напряженные бетонные корпуса газоохлаждаемых реакторов рассчитаны на высокое давление и температуру около 65°C.

В аварийных условиях бетонные конструкции могут подвергаться воздействию очень высоких температур, но, как правило, кратковременно, например, в случае пожара. В прошлом большое количество исследований было мотивировано двумя основными областями:

Чтобы иметь возможность проектировать бетонные конструкции, а также оценивать безопасность в отношении некоторых расчетных тепловых явлений или после реальной аварии, необходимо иметь подробные знания о свойствах бетона при температуре от 20°C не ниже 750°С. В некоторых случаях необходимы данные о свойствах бетона вплоть до плавления.

В будущем для разработки новых инновационных бетонов потребуются точные знания об их поведении и свойствах в различных условиях окружающей среды, включая огонь и высокие температуры.

При нагреве бетона происходят различные физические процессы и химические реакции, которые сильно зависят от конкретного состава материала, нагрузки и условий окружающей среды. Повышение температуры вызывает температурные градиенты и миграцию воды. Кроме того, происходит потеря влаги, обезвоживание и кристаллические превращения. Эти реакции приводят к значительным изменениям микро- и макроструктуры бетона, таким как изменение пористости и проницаемости.

Наблюдаются макроскопически большие изменения механического поведения бетона. Соответствующие свойства материала изменяются в зависимости от температуры, например, потеря прочности и термическая деформация.

Для точного прогнозирования поведения бетонных конструкций при высоких температурах были проведены полномасштабные экспериментальные исследования, которые привели к необходимости разработки аналитических моделей и определения свойств материалов. Эти свойства меняются в зависимости от температуры, например, модуль упругости, прочность на сжатие и растяжение, термическая деформация, ползучесть и т. д. и их определение требует четко определенных процедур испытаний.

д. и их определение требует четко определенных процедур испытаний.

Настоящий набор рекомендаций представляет собой основу стандартов, описывающих процедуры испытаний механических свойств бетона при высокой температуре.

3 Область применения

Этот документ определяет условия окружающей среды и условия испытаний, связанные с эксплуатацией или аварийными условиями конструкционного бетона при высокой температуре. Рекомендации применимы к бетону в диапазоне температур от 20°C до минимум 750°C.

Документ также содержит список символов и определений, используемых в различных рекомендациях (части 2–11).

Этот документ определяет механические свойства, которые должны быть измерены непосредственно или получены косвенным путем при одноосных испытаниях цилиндрических образцов. Подробные спецификации для определения свойств бетона при высокой температуре изложены в соответствующих процедурах испытаний, рекомендованных и описанных в следующих частях:

Часть 2 Зависимость напряжения от деформации

Часть 3 Прочность на сжатие для эксплуатации и аварийных условий

Часть 4 Прочность на растяжение для эксплуатации и аварийных условий

Часть 5 Модуль упругости для условий эксплуатации и аварий

Часть 6 Термическая деформация

Часть 7 Переходная ползучесть при эксплуатации и аварийных условиях

Часть 8 Установившаяся ползучесть и восстановление ползучести для эксплуатации и аварийных условий

Часть 9 Усадка при эксплуатации и аварийных условиях

Часть 10 Сдерживающее напряжение

Часть 11 Расслабление

Раздел 8 этого документа содержит исчерпывающий список определенных свойств материалов, которые необходимо определить.

4 Условия испытаний

Результаты экспериментальных исследований поведения бетона при высокой температуре зависят от условий испытаний, которые описаны ниже:

Свойства, полученные в процессе переходного нагрева, следует отличать от свойств, полученных в стационарных условиях. В таблице 1 показаны рекомендуемые процедуры испытаний в зависимости от режимов нагрева.

В некоторых процедурах испытаний на измеренные значения влияет применяемая последовательность нагрузки-температуры. Например, стационарная ползучесть возникает либо у образцов, нагретых до нагружения, либо у образцов, нагруженных до нагрева.

Некоторые свойства определяют либо в горячем состоянии, либо при температуре окружающей среды после нагревания и охлаждения (последние отмечены как остаточные). Результаты, полученные при разных режимах испытаний, обычно не совпадают.

Это относится к свойствам отношения напряжения к деформации, прочности на сжатие, прочности на растяжение и модулю упругости. В соответствующих результатах испытаний для обозначения остаточных свойств добавляется индекс «res».

Это относится к свойствам отношения напряжения к деформации, прочности на сжатие, прочности на растяжение и модулю упругости. В соответствующих результатах испытаний для обозначения остаточных свойств добавляется индекс «res».Перенос влаги во время испытания влияет на поведение материала. Два граничных условия были выбраны для представления крайних случаев состояния влажности в бетонных конструкциях:

Первый случай характеризует влажность тонких бетонных элементов или поверхностного слоя толстых элементов, а второй случай характеризует влажность сердцевины бетона толстых элементов. В общем, граничное условие ‘ d ’ применяется к сушащимся на воздухе конструкциям с максимальной толщиной d < 400 мм или к конструкциям, ни одна точка которых не находится на расстоянии более 200 мм от поверхности, подвергаемой воздействию воздуха. Граничное условие « и » определено для следующих влажных конструкций:

Герметичные конструкции независимо от их размеров.

Зоны конструкций на расстоянии > 200 мм от поверхности, подверженной воздействию воздуха.

Сооружения под водой.

Состояние влажности во время испытаний также связано с начальным содержанием влаги перед нагревом. Для получения воспроизводимых результатов рекомендации предлагают, с одной стороны, спецификации для форм, литья, отверждения и хранения, а с другой стороны, использование образцов с одинаковым составом смеси и одинаковыми условиями отверждения. Обычно испытания проводят во время или после первого нагрева образцов.

Были определены две ситуации для проектирования, когда бетон подвергается воздействию повышенной температуры:

Условия эксплуатации обычно включают длительное воздействие в диапазоне 20–200°C и состояния влажности между двумя граничными условиями, определенными выше.

Аварийные условия обычно включают кратковременное воздействие в диапазоне 20–750°C и переходные состояния влажности.

Эти два условия представляют собой основу, позволяющую связать диапазон максимальной температуры, скорость нагрева и граничные условия влажности, как указано в таблице 2.

Полноразмерная таблица

Таблица 2 Условия испытаний, включенные в рекомендацииПолноразмерная таблица

5 Символы и обозначения

измеряемых величин, предложена система обозначений. К символам добавлены нижние и верхние индексы, определяющие параметры и свойства испытаний материала (см. Таблицу 3). Как правило, верхние индексы относятся к условиям испытаний во время фазы нагрева, а нижние индексы относятся к физической природе параметра, к особым условиям во время механических испытаний или к местоположению измеренного значения температуры. {T_{max},\,\sigma,\,d}\) представляет собой общую деформацию ( 9{T,0,nd}\) представляет собой полную деформацию ( tot ) невысыхающего ( nd ) бетона, определенную при нагреве ( T и tr ) без нагрузки (σ = 0).

{T_{max},\,\sigma,\,d}\) представляет собой общую деформацию ( 9{T,0,nd}\) представляет собой полную деформацию ( tot ) невысыхающего ( nd ) бетона, определенную при нагреве ( T и tr ) без нагрузки (σ = 0).

Символы, используемые в различных частях этого набора рекомендаций, определены ниже:

Таблица 3 Список символов и обозначенийПолноразмерная таблица

6 Определения отдельных свойств и взаимосвязей

6.1 Зависимость напряжение-деформация (Часть 2)

Зависимость напряжение-деформация получена из общей экспериментальной кривой, дающей реакцию материала, зарегистрированную как деформация при возрастающем одноосном сжимающем напряжении (с контролем скорости напряжения) или как напряжение при возрастающем деформация (с контролируемой скоростью деформации), как показано на рис. 2. Она может быть определена либо в горячем состоянии, что дает зависимость горячего напряжения от деформации, либо при температуре окружающей среды после нагрева и охлаждения, что дает зависимость остаточного напряжения–деформации .

Зависимость напряжения от деформации бетона при одноосном сжатии, определенная с помощью ( a ) испытания с контролируемой скоростью напряжения, ( b ) испытания с контролируемой скоростью деформации

Полноразмерное изображение

Напряжение-деформация отношение бетона может быть определено для образцов, нагруженных или ненагруженных до испытаний и во время теплового воздействия. Поскольку уровень напряжения σ при нагреве влияет на зависимость напряжения от деформации бетона, предлагается различать два случая: образец, не нагруженный при температурном воздействии, и образец, напряженный (при постоянном уровне нагрузки) при температурном воздействии. 9{T}\) : остаточная прочность на сжатие).

После достижения максимальной температуры испытания температура образца должна поддерживаться постоянной в течение определенного периода времени для обеспечения равномерного распределения температуры в образце. {{T},\sigma}\)). 9{Т}\)). Образцы обычно не нагружаются при нагреве или охлаждении.

{{T},\sigma}\)). 9{Т}\)). Образцы обычно не нагружаются при нагреве или охлаждении.

6.4 Модуль упругости (часть 5)

Модуль упругости бетона определяется здесь как «секущий» модуль, как показано на рис. 3. Его определяют либо в горячем состоянии, т.е. при температуре испытания T , или после охлаждения до температуры окружающей среды (остаточный модуль упругости).

Рис. 3Схематическое изображение процедуры испытаний, показывающее определение модуля упругости в горячем состоянии или остаточного модуля упругости 9{T, \sigma,d} $$

(2)

Эти уравнения строго справедливы только в области упругости. Если приложенная нагрузка приводит к пластической деформации, ее также следует измерить и вычесть.

Упругая деформация определяется в соответствии с рекомендациями по модулю упругости, как указано в разд. 6.4.

6.7 Установившаяся ползучесть и восстановление ползучести (часть 8)

Установившаяся ползучесть определяется как ползучесть, возникающая в течение периода испытаний с0643 т 0 от до т 1 для образцов, нагретых до T макс. до погрузки на т 0 (см. рис. 4 и 5).

до погрузки на т 0 (см. рис. 4 и 5).

Определения стационарного испытания на ползучесть, случай 1 (невысыхающий бетон)

Изображение полного размера

Рис. 5 сушка бетона)Изображение полного размера

Следует различать два случая стационарных испытаний в зависимости от последовательности нагрузка-температура. Кроме того, необходимо учитывать условия высыхания и невысыхания образца.

В случае 1 (индекс: кр 1) образец сначала нагревают без нагрузки до Т макс. , как в испытании на термическую деформацию, а затем нагружается при 9{T_{max},\sigma,d} $$

(4)

В случае 2 (индекс: cr 2) образец нагружен т и перед нагревом до T макс. , как и в испытании на ползучесть в переходном режиме, а измерения установившейся ползучести начинаются при 9{T_{max},0,d} $$

, как и в испытании на ползучесть в переходном режиме, а измерения установившейся ползучести начинаются при 9{T_{max},0,d} $$

(6)

Восстановление при ползучести – это деформация, возникающая после разгрузки образца при т 1 при сохранении температуры неизменной на уровне T макс. . Он не включает упругую деформацию, возникающую в процессе разгрузки, и определяется следующим образом: 9{T_{max},\sigma,d} $$

(8)

6.8 Усадка (часть 9)

Усадка представляет собой вызванную сушкой деформацию образца без нагрузки при постоянной температуре.

Для сушки бетона усадка определяется деформациями, возникающими в период испытаний от до и от до т 2 для образца при изменении температуры от 9{(T_{max} -T_n),0,d} $$

(10)

Для невысыхающего бетона усадка не учитывается.

6.9 Удерживающая нагрузка (часть 10)

Удерживающая ( F р , до ) бетона определяется как напряжение, возникающее в результате ограничения размеров в осевом направлении образца во время первого нагрева с постоянной скоростью при любом первоначально приложенном напряжении (α i 9{T,\alpha _i,d} =\frac{F_{r,tot}}{A} $$

(12)

6.10 Релаксация (часть 11)

Релаксация бетона определяется как зависящее от времени снижение напряжения, которое происходит при постоянной температуре и постоянном напряжении.

Результаты испытаний на релаксацию зависят от последовательности температур нагрузки. Можно выделить три разных режима (см. рис. 7):

Режим 1: Образец сначала нагревается без нагрузки до T макс.

, как и при испытаниях на термическую деформацию, а затем нагружается до т 0 .

, как и при испытаниях на термическую деформацию, а затем нагружается до т 0 .Режим 2: Образец сначала загружается при т и перед нагревом до Т макс. как в переходных испытаниях на ползучесть и релаксационные измерения начинаются при t 0 .

Режим 3: Образец нагружен на т и перед нагревом до T Макс. , как и в стресс-тестах на ограничители, а измерения релаксации начинаются с t 0 .

Схематическое представление результатов испытаний на релаксацию

Изображение в полный размер

Релаксация от высыхающего и невысыхающего бетона определяется по следующим уравнениям:

- 9{T_{max}} $$

(15)

7 Управление испытаниями

7.1 Понятие стандартных параметров испытаний

Каждая рекомендация предлагает стандарты для параметров испытаний, процедур испытаний и степени точности измерений.

Однако могут использоваться другие значения параметров и процедур испытаний, когда требуется информация для специальных применений. Любое отклонение от рекомендуемых параметров и процедур испытаний должно быть указано отдельно как нестандартное.

7.2 Материал

Поведение бетона в основном зависит от природы, размера и формы заполнителей, а также от типа и содержания цементного теста.

№

№