Клей для газосиликатных блоков и его расход на 1м3 при кладке

Главная / Стены /

Содержание

- Особенности и преимущества клея для газосиликатных блоков

- Как выбрать клеящий состав

- Какой расход клея на газосиликатные блоки

Крупноблочное строительство домов – выгодно во всех отношениях: ведется быстрее, чем традиционная кирпичная кладка, к тому же клей для газосиликатных блоков расходуется намного меньше, чем цементно-песочный раствор. В продаже появился новый вид – клей пена в баллонах: один туб равноценен 25 кг сухой смеси, но продукт не проверен временем.

Выбирать материал нужно по его характеристикам. Клеевые смеси будут стоить дороже цементных, но в итоге их стоимость оказывается меньше, чем затраты на изготовление кладочного раствора, доставку песка и цемента на стройплощадку.

Клейка блоков требует профессионализма каменщиков и точной геометрии ячеистого кирпича.

Кладочно-клеевой состав ЕК 7000 GSB

Специальные клеевые смеси, кроме портландцемента, содержат ряд других компонентов. Кварцевый песок обеспечивает малую толщину связующего слоя. Минеральные добавки удерживают воду и предупреждают появление трещин. Полимерные пластификаторы уменьшают потери тепла сквозь растворные швы, увеличивают силу сцепления между блоками.

Кварцевый песок обеспечивает малую толщину связующего слоя. Минеральные добавки удерживают воду и предупреждают появление трещин. Полимерные пластификаторы уменьшают потери тепла сквозь растворные швы, увеличивают силу сцепления между блоками.

Преимущества клеящих смесей:

- Тонкие швы (2 – 5 мм) – а цементно-песочная смесь требует слой толщиной не менее 15 мм, иначе кладка потеряет прочность из-за гигроскопичности блоков.

- Экономичность – чтобы положить газобетонные блоки, клея потребуется в 6 раз меньше, чем обычного раствора, а цена выше всего в два раза.

- Пластичность.

- Пожаробезопасность и огнестойкость.

- Устойчивость к влаге и низким температурам.

- Отсутствие мостов холода в кладке.

- Прочность соединения.

- Скорость застывания.

- Простота изготовления готовой смеси из полуфабриката.

Как выбрать клеящий состав

Чтобы не пришлось проверять качество покупки в ходе непосредственного монтажа, обязательно воспользуйтесь следующими рекомендациями:

- При выборе производителя лучше предпочесть компанию с отлаженной технологией.

- Низкая цена – признак подделки или некачественного изделия.

- Товар использовать в сроки, указанные на упаковке.

- Излишняя влажность или низкая температура в помещении для хранения смесей приводит к ухудшению физико-механических свойств получаемых растворов, снижению прочности кладки.

- Следует придерживаться технологии приготовления раствора, условий использования, высыхания – если придется работать в зимний период при температуре ниже +5, потребуется добавление специальных компонентов, повышающих морозоустойчивость состава.

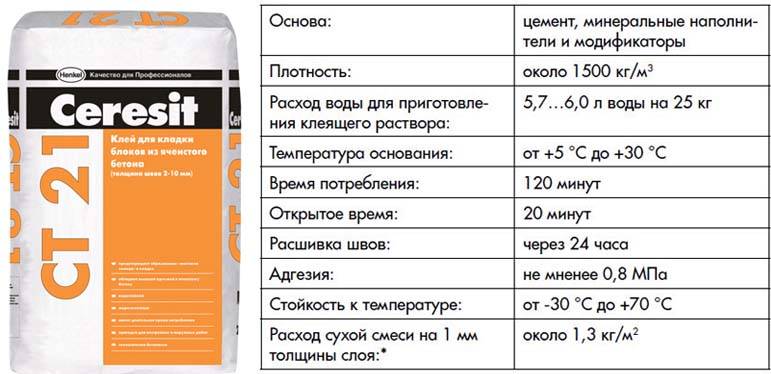

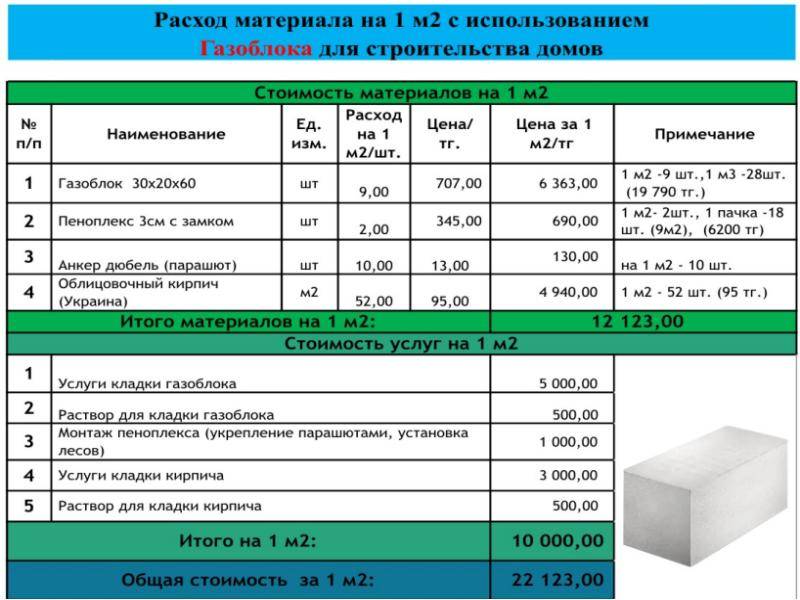

При выборе уточняют количество клея. По норме потребление на 1 М2 составляет 1,5-1,6 кг клеящего порошка. Зная расход клея для газосиликатных блоков на 1м3, несложно подсчитать сухую смесь, необходимую для возведения коробки. Чтобы разбавить 25 кг, требуется 6 – 6,5 л воды, то есть вес готового клея из 1 упаковки – 31 – 31,5 кг. Рассчитать количество для кладки можно при помощи калькулятора.

Чтобы приклеить кубометр кладки понадобится 15 – 40 кг раствора – потребление зависит от толщины слоя. Для сравнения: на 100 кубических метров газосиликата используется 3000 кг цемента. Слой наносимого состава толще в несколько раз, значит расход больше.

Для сравнения: на 100 кубических метров газосиликата используется 3000 кг цемента. Слой наносимого состава толще в несколько раз, значит расход больше.

Какой расход клея на газосиликатные блоки

Чтобы понять сколько понадобится раствора, рассмотрим таблицу. Указанные сведения рассчитаны на минимальную толщину шва.

| Марка клея | Расход сухой смеси, кг/м3 |

|---|---|

| IVSILBLOCK | 10 — 15 |

| Ytong | 13 — 17 |

| Aeroc | 13 — 15 |

| Престиж | 15 — 20 |

| Бонолит | 18 — 22 |

Прежде чем начать клеить блоки, следует выполнить подготовительные работы и операции так, чтобы не расходовать лишний клей, и в тоже время создать прочную и надежную стену.

- Подготовка поверхности блоков. Во время покупки проверяют точность геометрических размеров (эталон – 30х40х60 см), плоскостность граней, отсутствие трещин и сколов, соответствие параметрам, указанным в сертификате.

Прежде чем укладывать ячеистые элементы, нужно выполнить следующие условия: использовать только сухие блоки, очищенные от грязи и пыли, глянцевую поверхность ошкуривают для улучшения адгезии.

Прежде чем укладывать ячеистые элементы, нужно выполнить следующие условия: использовать только сухие блоки, очищенные от грязи и пыли, глянцевую поверхность ошкуривают для улучшения адгезии. - Приготовление клеевого раствора. Сухой порошок смешивают с водой по инструкции. Смесь готовят на малых оборотах миксера, затем дают ей созреть 5 – 10 мин. Качество проверяют путем нанесения на боковую грань блока: если масса кладется легко, проходя между зубьями шпателя, а борозды не расплываются – смесь хорошей кондиции.

- Применение. Так как клеящие составы для газосиликатных блоков относятся к разряду быстротвердеющих растворов, подготовленную порцию расходуют в течение срока, оговоренного в инструкции – пока не началось застывание (2 часа).

- При загустении допускается однократное перемешивание клея, корректировка укладки блока возможна в течение 10 – 15 мин. Схватывание раствора заканчивается через 3 – 4 часа, но лучше выдержать сутки.

- Основные приемы кладки.

Клейкую массу наносят на вертикальную или горизонтальную плоскость первого уложенного блока гребенчатым шпателем 6х6 см. Класть подготовленные газосиликатные блоки на клей следует, слегка прижимая к основанию, с последующим осаживанием резиновым инструментом (молотком). Так достигается толщина не более 5 мм. Армирующую сетку покрывают слоем клея 2-5 мм, а металлические пруты (диаметр 8 мм) заливают. Оптимальная температура высыхания – +5 – +25о С.

Клейкую массу наносят на вертикальную или горизонтальную плоскость первого уложенного блока гребенчатым шпателем 6х6 см. Класть подготовленные газосиликатные блоки на клей следует, слегка прижимая к основанию, с последующим осаживанием резиновым инструментом (молотком). Так достигается толщина не более 5 мм. Армирующую сетку покрывают слоем клея 2-5 мм, а металлические пруты (диаметр 8 мм) заливают. Оптимальная температура высыхания – +5 – +25о С.Важно:

Расход клея зависит от погодных условий. Если работы проводятся зимой, применяется морозостойкий состав.

Если придерживаться требований инструкции и правильно приготовить смесь, то для газосиликатных блоков расход клея будет экономным, а смонтированные стены – монолитными.

Adblock

detector

Инструменты для газобетона:штроборез, ножовка, каретка, рубанок,кельма

- 400065, г.

Волгоград,

Волгоград,

пер. Ногина, д. 48, оф. 18 - 8 (902) 381-42-55

- [email protected]

- Обратный звонок

- Все товары

-

-

Наименование Назначение Цена, руб/шт Ножовка по газобетону с твердосплавными напайками Для распилки блоков из газобетона, длина полотна 700 мм

,1300 Для распилки блоков из газобетона, длина полотна 700 мм

, напайки на каждом зубе1500 Каретка 300 Применяется для нанесения клеевого раствора на все поверхности блока

1800 Каретка 400 2000 Кельма 100

390Кельма 200 500 Кельма 300 660 Кельма 375 710 Кельма 400 730 Угольник Применяется для ровного распиливания блока

570

ШтроборезПрименяется для нарезки пазов и штроб вручную

430 Рубанок Применяется для выравнивания неровностей

650 Киянка Позволяет выровнять и устранить неровности без ущерба целостности конструкции.

250-350 Захват для переноски и укладки блоков Существенно облегчает переноску газобетонных блоков к месту кладки

1950

-

СКАЧАТЬ прайс-лист Инструменты для газобетонных блоков

Одно из преимуществ газобетонных блоков прозводства ООО «ГБЗ-1»- это легкость их обработки. Работа с ними похожа на работу с деревом. Для повышения качества и скорости строительных работ рекомендуем вам использовать специальный инструмент для работы с газобетонным блоком. Применение инструмента для кладки газоблока увеличивает производительность труда и гарантирует снижение вероятности возникновения ошибок при строительстве, приводящих к неровности стен и негативным последствиям в будущем.

Минимальный набор инструментов состоит из:

*Ножовка для газобетонных блоков— предназначена для распила газобетонных блоков. Она имеет закаленные победитовые зубья, что повышает скорость и качество пиления. Эргономичная рукоятка изготовлена из высококачественных материалов и обеспечивает максимальный комфорт при работе инструментом. Данная пила отлично подходит для поперечного и продольного распила газобетонных блоков. Оптимальный результат при резке газобетона достигается при применении металлического угольника, обеспечивающего ровный разрез под прямым углом и получение геометрически точных форм блока и как результат.

Она имеет закаленные победитовые зубья, что повышает скорость и качество пиления. Эргономичная рукоятка изготовлена из высококачественных материалов и обеспечивает максимальный комфорт при работе инструментом. Данная пила отлично подходит для поперечного и продольного распила газобетонных блоков. Оптимальный результат при резке газобетона достигается при применении металлического угольника, обеспечивающего ровный разрез под прямым углом и получение геометрически точных форм блока и как результат.

*Угольник— позволяет произвести ровный срез под прямым углом и получить геометрически точные формы блока и как результат -возведение надежного дома.

*Кельма— применяется для нанесения клеевого раствора толщиной 1-3 мм на вертикальные и горизонтальные поверхности газобетонных блоков. Ширина кельмы должна соответствовать ширине газобетонного блока. Благодаря кельме раствор наносится равномерно по всей поверхности блока, а также выдерживается расход клея на 1 м3(1 мешок клея на 1 м3).

*Рубанок— предназначен для сглаживания неровностей между стыками блока и нормализует незначительные перепады высот вследствие неровностей кладки.

*Штроборез— используется при нарезке пазов и штроб вручную.

*Киянка— резиновый молоток, который позволяет выровнять и устранить неровности без ущерба целостности конструкции.

*Захват «МИНИ-КРАН» для газобетонных блоков— позволяет существенно облегчить переноску газобетонных блоков к месту кладки. Мини-кран обеспечивает надежное крепление блока во время переноски без повреждений. Ширина захвата регулируется в зависимости от ширины блока в диапазоне от 200 до 500 мм. Грузоподъемность захвата до 60 кг. Переноска блоков может осуществляться как одним человеком так и вдвоем.

Если вы хотите купить штроборез для газобетона, пилу, ножовку, каретку для газобетона, рубанок, кельму для блоков, угольник, киянку, гребенку, мини-кран для блоков, а также захват для газобетона по низкой цене, обращайтесь в нашу компанию в Волгограде.

Заказать прайс-лист

ООО «Газобетон-Электрод»

ООО «Газобетон-Электрод» является торговым домом крупнейших заводов, а именно: Волжского газобетонного завода ООО «ГБЗ-1», ООО «Волжский завод текстильных материалов», ООО «Пензенские электроды».

Тесные долгосрочные отношения в статусе официальных дилеров и партнеров заводов-производителей гарантируют высокое качество поставляемых строительных материалов и обеспечивают возможность приоритетного выполнения заказов.

Четкое выполнение договорных отношений, а также высокое качество товаров является залогом долгосрочных отношений с клиентами.

Виды продукции

Главная

Газобетонные блоки купить Волгоград

Армопояс, перемычки из газобетона, у-блоки

Инструмент для газобетона купить в Волгограде:ножовка, рубанок, кельма

Клей и дюбели для газобетона

Блоки, инструменты

и другоеСетка базальтовая кладочная

Сетка базальтовая фасадная

Арматура стеклопластиковая

Фиксаторы арматуры

Базальтовая, кладочная,

фасаднаяПензенские электроды сварочные

Электроды других производителей

Проволока сварочная СВ-08Г2С омедненная и полированная СМС.

HYUNDAI порошковая

HYUNDAI порошковаяСварочное оборудование

Круги для обработки

Сварочные аппараты, электропечи, термопеналы

Акционные товары

инструментыДобавка Д-5

Плиты перекрытия

Перемычки железобетонные

ФБС, Прогоны

Бетон

Вентканалы

Плиты, перемычки,

ФБС, бетон

- Бесплатная консультация

Заказать звонок / прайс-лист

Ваши данные:

Телефон

ООО «Газобетон-Электрод» является торговым домом крупнейших заводов, а именно: Волжского газобетонного завода ООО «ГБЗ-1», ООО «Волжский завод текстильных материалов» (ООО «ВЗТМ»), ООО «Пензенские электроды»

Бесплатная консультация

Информация

- Акции

- Контакты

Контакты

8(902)381-42-55

gbz1@bk.

400065, г. Волгоград,

пер. Ногина, д. 48, оф. 18

Использование клеев для газобетона

Для строительства дома из газобетонных блоков необходимо продумать все нюансы до мелочей, в том числе подобрать наиболее подходящую смесь, которая будет использоваться при строительстве. Наиболее выигрышным вариантом может стать специальный клей. По своим свойствам он наиболее устойчив к сильным морозам и повышенной влажности. Его также можно использовать для выравнивания различных шероховатых поверхностей и шпаклевки зданий.

Основные виды, характеристики и преимущества газобетона

Клей для газобетонных конструкций имеет ряд преимуществ перед цементным раствором. В состав этого продукта входит портландцемент и фракционный песок. Благодаря им толщина клеевого слоя меньше на 2-3 мм. При этом он не теряет своих качественных характеристик. Такой клей достаточно пластичен, влагостоек, моментально схватывается с поверхностью. Может затвердевать без усадки и не образует «мостиков холода». Важными свойствами клея для газобетона являются относительная простота и практичность в применении. Для его приготовления не требуется особых усилий. Нужно только тщательно смешать сухой продукт с водой – и можно смело приступать к работе. Раствор можно использовать в течение нескольких часов.

Может затвердевать без усадки и не образует «мостиков холода». Важными свойствами клея для газобетона являются относительная простота и практичность в применении. Для его приготовления не требуется особых усилий. Нужно только тщательно смешать сухой продукт с водой – и можно смело приступать к работе. Раствор можно использовать в течение нескольких часов.

Компоненты, входящие в состав клея

Это средство изготовлено из специальных веществ, таких как:

- Портландцемент высокого качества.

- Песок просеянный.

- Различные добавки из полимеров.

- Добавки, препятствующие растрескиванию швов.

Несомненные преимущества строительного материала перед Вами:

- Температура применения клея от +5°С до +30°С.

- Влагостойкость достигает 95%.

- Клей используется в течение 2 часов.

- Замораживается примерно на 15 минут.

- В течение 3 минут можно отрегулировать поверхность.

Нанесите этот продукт на поверхность обычным шпателем толщиной 2 или 3 мм. Поверхность выравнивается легким постукиванием по ней. Чтобы кладка просохла равномерно, ее накрывают предметом. Это может быть полиэтиленовая пленка или брезент. В среднем клей берется в таких пропорциях: один пакетик на куб бетона.

Поверхность выравнивается легким постукиванием по ней. Чтобы кладка просохла равномерно, ее накрывают предметом. Это может быть полиэтиленовая пленка или брезент. В среднем клей берется в таких пропорциях: один пакетик на куб бетона.

Выбор клея в зимнее время

Если вы строите здание зимой, то вам нужно выбрать клей, соответствующий холоду, а также выдерживающий низкие температуры. В этот состав обычно входят добавки, защищающие поверхность от мороза. Однако при нанесении на поверхность температура воздуха должна быть не ниже -10°С.

Основные свойства зимнего клея для газобетона:

- Наличие антифризных добавок.

- Серый цвет.

- Этот материал используется для любых видов строительных работ.

- Отсутствие восприимчивости к внешним факторам.

- Морозостойкость.

- Не впитывает влагу.

- С экологической точки зрения абсолютно чистый продукт.

Морозостойкий клей необходимо хранить в теплом помещении. Раствор делается с добавлением теплой воды. Его температура не должна быть ниже +10°С. Поверхность, на которую будет наноситься клей, должна быть абсолютно чистой. Время использования этого средства составляет полчаса.

Раствор делается с добавлением теплой воды. Его температура не должна быть ниже +10°С. Поверхность, на которую будет наноситься клей, должна быть абсолютно чистой. Время использования этого средства составляет полчаса.

Расход клея для газобетона

Выбрать качественный товар достаточно просто, так как хороших производителей на рынке стройматериалов очень много. Но, к сожалению, расход клея для газобетона на каждое изделие разный.

Есть у такого инструмента и свои плюсы. Его нужно вдвое меньше, чем обычного раствора, который используют в строительных работах. Клеевой шов должен быть 5 мм, в то время как обычный шов достигает 10 мм. Покупая описываемое средство, вы легко сможете определить, каков расход клея на каждый миллиметр обрабатываемой поверхности, благо такие цифры указаны на упаковке. И все же теория теорией, а на практике все может быть иначе. Ведь в работе за счет такого инструмента затрагивается множество непредвиденных моментов. Сюда входят особенности работы каждого работника, инструменты, которыми пользуются специалисты, погода, при которой проводятся такие работы.

Оптимальная цена

Что касается цены на клей для газобетона, то она может варьироваться. Если у вас есть выбор: минимальная цена или качественный товар, выбирайте второе. Не стоит экономить на качестве товара, ведь в противном случае вам придется потратить в два раза больше денег, чем планировалось. Цена клея для газобетона зависит от его основных компонентов и от того, какие добавки входят в его состав. 25 кг средства находятся в пределах 300-800 руб.

Относительно недорогой клей малоизвестного бренда вряд ли сможет похвастаться какими-то уникальными свойствами. Приобретая его, вы много тратите, а работа будет выполнена из некачественного материала. Поэтому перед совершением такой покупки нужно внимательно изучить производителя, найти отзывы о продукции, которая выходит под этим брендом. Пусть вы отдадите немного больше денег за покупку, но оно того стоит. Результаты работы вас приятно удивят.

Расход на 1 м³

Использование в строительстве клея для газобетонных блоков обеспечивает хорошую экономию. Для работы его нужно гораздо меньше, чем обычных строительных материалов. Расход клея для газобетона на 1 м3 примерно такой: в среднем от 15 до 30 кг сухого клея или мешок массой 25 кг. Но это только теоретически. На практике идеальное соотношение таково: 1,5 мешка на 1 м³. Чем тоньше слой клея на поверхности, тем качественнее получится кладка.

Для работы его нужно гораздо меньше, чем обычных строительных материалов. Расход клея для газобетона на 1 м3 примерно такой: в среднем от 15 до 30 кг сухого клея или мешок массой 25 кг. Но это только теоретически. На практике идеальное соотношение таково: 1,5 мешка на 1 м³. Чем тоньше слой клея на поверхности, тем качественнее получится кладка.

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЯБЕТОННЫХ БЛОКОВ С ПЕСКОМ ЗАПОЛНИТЕЛЕМ, производительностью 50 м3/смена

Технические характеристики линии

| Емкость | 50 м 3 /смена (100 м 3 /день) |

| Потребляемая мощность | 54 кВт/ч (без нагрева воды) |

| Использование воды | ~11 тонн/смена |

| Использование цемента | ~14 тонн/смена |

| Использование песка | ~10,5 тонн/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не ниже +15 o С |

| Требуемый персонал | 6 рабочих, 1 начальник производства/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Большая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем. Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЯБЕТОНА

- Вяжущее.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

- Компонент кремнезема. Песок применяемый соответствует ГОСТ 8736 и содержит не менее 90 % SiO2 или не менее 75 % кремнезема, не более 0,5 % слюды, не более 3 % щебня и глины.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Смазки для пресс-форм SDF или другие антиадгезионные агенты используются для обеспечения эффективного удаления пресс-форм.

- Укрепляющие агенты. Полипропиленовые волокна диаметром 12 мм используются в качестве армирующего агента.

- Модифицирующие агенты . ГОСТ 24211

- Газообразующие вещества. Алюминиевая пудра или пыль на ее основе применяются в качестве газообразователя.

ОБЗОР ПРОЦЕССА

1. Производство газобетонной смеси

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды. Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Весовой контроллер используется для загрузки сырья (цемента, песка) в весы и реагентов в весы химических добавок. Цемент и добавки транспортируются винтовыми конвейерами, а песок загружается ленточным конвейером. Цемент и песок теперь выгружаются из весов в смеситель. Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружают в смеситель и снова перемешивают газобетонную смесь в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Монолитный молдинг

По готовности газобетонная смесь выгружается в форму 0,85 м 3 через вентиль смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение газобетонных монолитов

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям. Температура в камере должна быть +30…+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности газобетона, типа кремнезема, температуры и т.д.

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают к демонтажной машине по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль. Двигаясь по направляющим, модуль рассекает массив в вертикальной плоскости и подрезает его с обоих концов. После вертикальной резки основание формы с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается очередной массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы газобетона до частиц размером до 0–30 мм. Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

ЛИНИИ ХАРАКТЕРИСТИКИ

Н | Имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

| 2 | Вибросито ВГ-1 (N = 3кВт, от 1 т/час**) | 1 |

| 3 | Ленточный конвейер для песка (L = 7 м*, N = 3 кВт) | 1 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 1 |

| 2 | Весы для цемента (тензодатчики, пневматический клапан) | 1 |

| 3 | Весы для песка (тензодатчики, пневматический клапан) | 1 |

| 4 | Весы химических примесей ДХД-1 (N = 0,5 кВт) | 1 |

| 5 | Газобетономешалка ГБ-0,85 (N = 11 кВт, V = 0,85 м 3 ) | 1 |

| 6 | Компрессор C200LB40 (500 л/мин, 8–10 атм. ) ) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-004 (N=19,5 кВт) | 1 |

| 2 | Форма ФМ-0,91 м 3 для газобетонных монолитов (V = 0,91 м 3 ). | 55 |

| 3 | Трансферная тележка | 4 |

| 4 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4,5 кВт) | 1 |

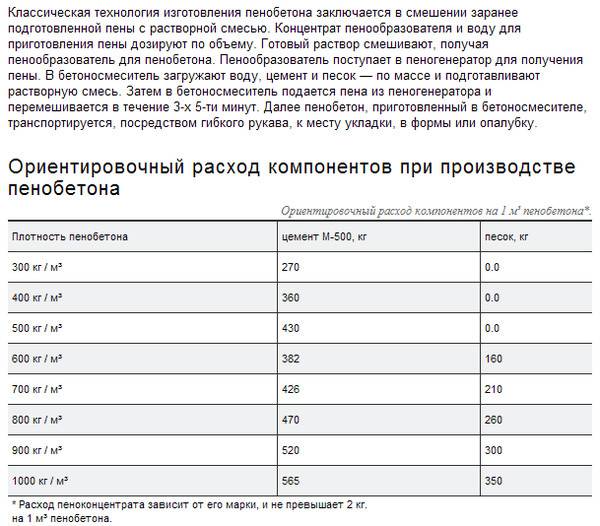

РАСХОД МАТЕРИАЛА* НА 1 м

3 ИЗ ПЕНОБЕТОН НЕАВТОКЛАВНЫЙ Д-600| Материал | Количество |

| Цемент (ПЦ500 Д0), кг | 280 |

| Песок, кг | 210 |

| Вода, л | 220 |

| Газообразующий агент, кг | 0,5-1,5 |

| Волокна, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЕ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35…+40°С и устройство пропарочных камер. Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика. Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• проектирование газобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• технологическая схема;

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТ.