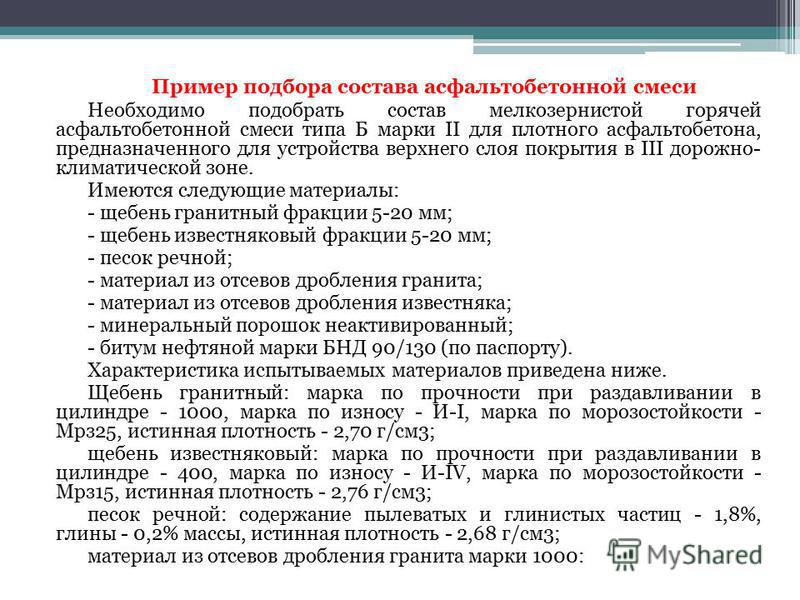

Приготовление асфальтобетонной смеси, расчет

Для того чтобы обеспечить получение доброкачественного асфальтобетона, необходимо установить правильное количественное соотношение составляющих его материалов. Одним из условий, обеспечивающих механическую прочность асфальтобетона, является плотность его каменного остова.

Существует несколько методов подбора или проектирования состава асфальтобетона. В настоящее время чаще всего пользуются методом подбора по кривым плотных смесей.

На основании теоретических расчетов установлено, что плотные минеральные смеси получаются при определенном весовом соотношении частиц, диаметры которых относятся как 2 : 1 (например, фракции 16—8 мм, 8—4 мм, 4—2 мм и т. д.).

На рис. 1. Кривые оптимальных смесей.

При подборе состава определяется прежде всего гранулометрический (зерновой) состав всех составляющих: щебня (или гравия), песка и минерального порошка.

Так как особенно важное значение имеет содержание в смеси наиболее мелкой фракции (размером 0,074 мм), то прежде всего устанавливается соотношение исходных материалов, обеспечивающее нужное количество этой фракции.

Предположим, что требуется подобрать мелкозернистый асфальтобетон из материалов, имеющих следующий гранулометрический состав:

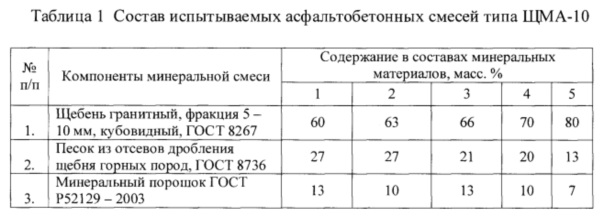

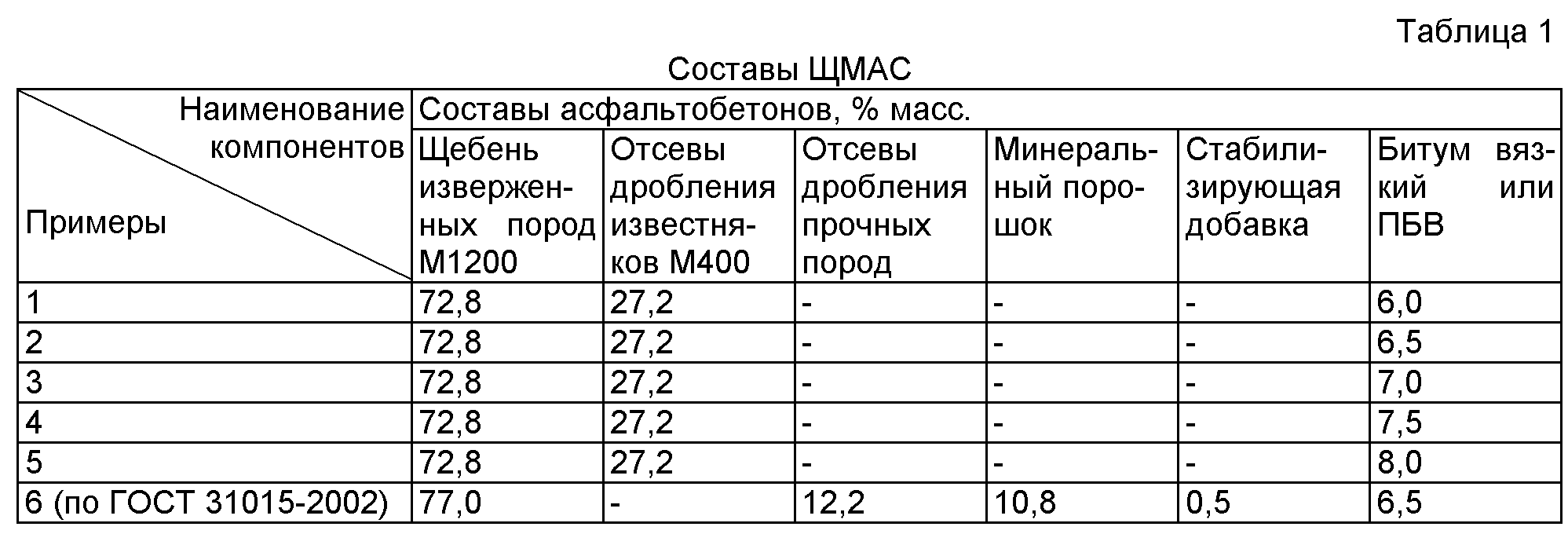

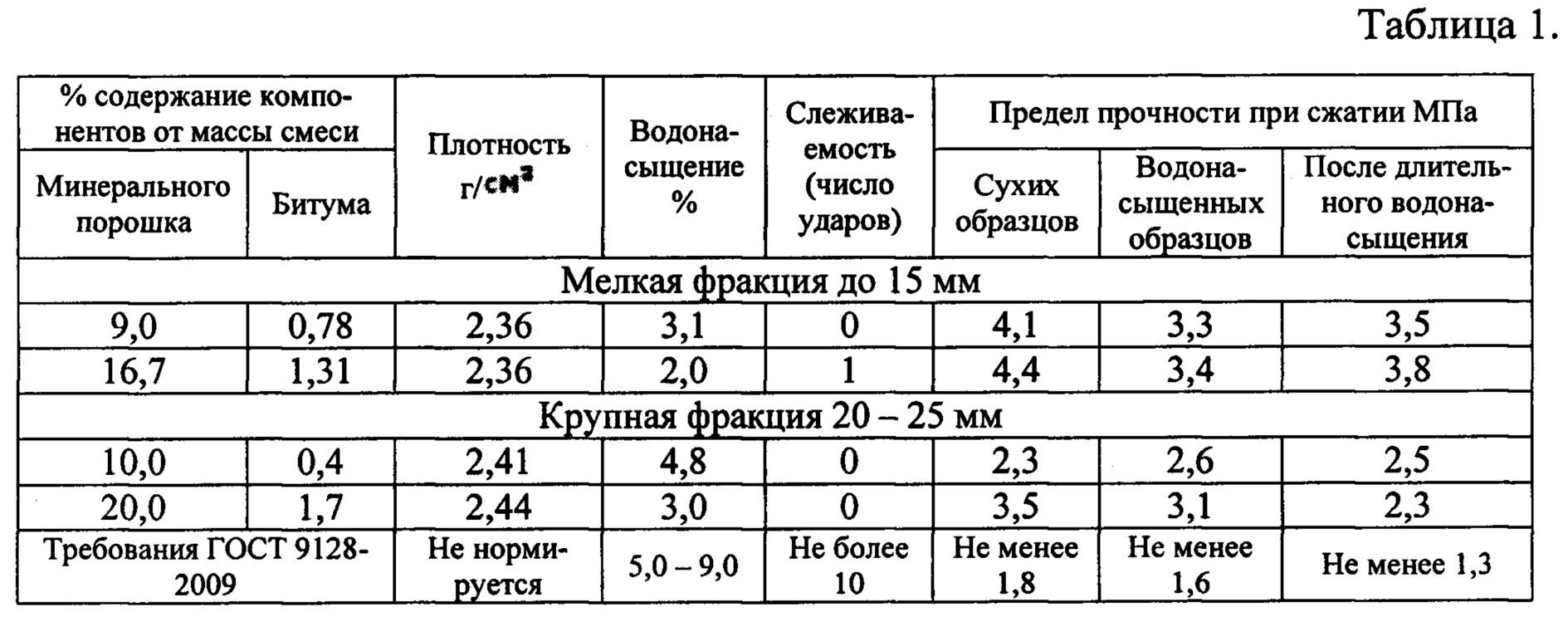

Таблица 1.

| №№ | Наименование материалов | Частные остатки на ситах, % | |||||||

| 5 | 2 | 1 | 0,5 | 0,25 | 0,15 | 0,074 | меньше 0,074 мм | ||

| 1 | Щебень | 60 | 20 | 10 | 5 | 3 | 2 | — | — |

| 2 | Песок | — | 1,5 | 50 | 30 | 15 | 3,5 | — | — |

| 3 | Минеральный порошок | — | — | — | — | — | — | 40 | 60 |

Расчет состава каменных материалов для асфальтобетона состоит в нахождении такого весового соотношения имеющихся каменных материалов, при котором одноразмерные фракции в сумме дают требуемое количество данной фракции в смеси, согласно кривым наиболее плотных составов (график 3, рис. 1).

1).

Назначение необходимого количества материалов производится из следующих соображений.

1) Фракция мельче 0,074 мм содержится только в минеральном порошке. Поэтому мы должны взять такое количество минерального порошка, чтобы данной фракции было около 15%:

15X100/ 60 = 25%.

2) Так же рассчитаем количество щебня. Фракция 5 мм содержится в щебне в количестве 60%. В смеси ее должно быть около 25%. Следовательно, для этого потребуется щебня:

25 х 100/ 60 = 42%.

Далее подсчитывается содержание каждой фракции щебня в этой доле, т. е. в 42%.

Содержание этих фракций определяется делением 42% пропорционально частным остаткам:

42/100 Х 60=25,2%; 42/100 X 20 = 8,4%;

42/100 Х 10 ==4,2%; 42/100 Х 5=2,1 % и т, д.

3) Следовательно, песка потребуется:

100—25 — 42 = 33%.

Для проверки правильности произведенного подбора суммируем одноразмерные фракции и наносим на график 3 рис. 1.

Если кривая при этом получается плавная и не выходит за пределы кривых плотных смесей, то при полученном соотношении будем иметь наилучшую смесь. Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

При подборе необходимо учитывать, что при применении гравийного материала и щебня мягких пород следует придерживаться верхнего предела кривых. При твердом и хорошо уплотняющемся дробленом каменном материале можно брать меньшее количество фракций размером 0,074 мм. Оптимальное количество битума определяется по величине временного сопротивления сжатию с проверкой процента объемного водонасыщения.

Для этого изготовляют несколько пробных смесей с различным содержанием битума и определяют временное сопротивление сжатию. При недостаточном количестве битума асфальтобетон получается малосвязный, с низким сопротивлением сжатию вследствие слабого сцепления частиц.

С увеличением количества битума сопротивление сжатию возрастает до известного предела. При избытке битума асфальтобетон становится излишне пластичным и сопротивление сжатию снова уменьшается. За оптимальное количество битума принимается то, при котором получается наибольшее сопротивление сжатию.

Расчет асфальтобетонной смеси

Правильное дозирование материалов имеет большое значение для получения доброкачественного асфальтобетона. Дозирование может производиться по весу (у смесителей типа Д-152 и Д-225) и по объему (у смесителя типа Г-1).

Во втором случае должны быть определены объемные веса всех материалов, входящих в состав асфальтобетона. Зная объемный вес материалов, легко перейти к нужным соотношениям, отвечающим запроектированным в процентах по весу Приведем пример: запроектирован следующий состав асфальтобетонной смеси для приготовления в смесителе Г-1: 50% щебня, 30% песка, 20% минерального порошка, 7% битума.

Полная загрузка смесителя 3 т.

При подборе состава количество каменных материалов принимается за 100%, а битум берется сверх 100%. Следовательно, в 3 т смеси битума должно быть:

Следовательно, в 3 т смеси битума должно быть:

Общее количество каменных материалов 3000 — 196 = 2804 кг.

Запроектированное количество щебня

50 X 2804/ 100 = 1402 кг.

Объем щебня будет равняться 1402/ объемный вес

Так же производится расчет и остальных материалов.

При весовой дозировке необходимо учитывать влажность материала.

Расчет производится следующим образом: предположим, что влажность песка 5%.

Весовое количество сухого песка подсчитывается так же, как и в приведенном выше примере, т. е.

25 X 2804 /100 = 701 кг.

Так как во влажном песке содержится 95% сухого песка и 5% воды, т. е 701 х 5/ 95 = 37,9, или, округляя, 38 кг.

Следовательно, влажного песка нужно взять 701 кг+38 кг=739 кг.

При объемном способе получается менее точная дозировка, поэтому предпочтение следует отдавать весовому способу.

Асфальтовое вяжущее вещество и мастика

Асфальтовая мастика представляет собой твердое вещество темно-бурого или черного цвета

Асфальтовый порошок

Асфальтовый порошок получается в результате тонкого помола асфальтовых известняков или доломитов, содержащих обычно от 4 до 8% твердого тугоплавкого битума. Из-за низкого содержания битума порошок без добавки битума в строительствe не применяется; его смешивают с битумом на заводе или на стройке и получают асфальтовое вяжущее вещество.

Из-за низкого содержания битума порошок без добавки битума в строительствe не применяется; его смешивают с битумом на заводе или на стройке и получают асфальтовое вяжущее вещество.

Асфальтовая мастика

Асфальтовая мастика представляет собой (при нормальной температуре) твердое вещество темно-бурого или черного цвета. Она выпускается заводами в виде квадратных плит толщиной 10-12 см и весом 32 кг. Изготовляют ее, смешивая в определенном соотношении молотую асфальтовую породу с расплавленным нефтяным битумом. Однородную расплавленную смесь разливают в формы, где она и застывает.

Мастика должна удовлетворять следующим требованиям:

- быть однородной;

- содержать битума не менее 13% от общего веса;

- обладать водонепроницаемостью: при слое толщиной 2 см не пропускать воду под давлением в 3 ати в течении час;

- предел прочности при растяжении трамбования образцов — восьмерок — должен быть не менее 30 кг/см2.

Альтовая мастика называется также асфальтовым вяжущим веществом и применяется для изготовления литых асфальтовых растворов.

Классификация и состав асфальта: Основные типы битумных смесей

Дата публикации: 07.10.2016 15:16

Состав и классификация асфальта (по содержанию основных элементов)Асфальтобетон — вещество, имеющее много разновидностей, отличающихся друг от друга в первую очередь составом. Состав асфальта определяет в том числе сферу его применения: дороги, которые используются с различной степенью интенсивности, имеют различные покрытия.

Общеизвестно, что в состав асфальта (битумной смеси) входят песок, щебень, битум и минеральные порошки.

Щебень и гравий могут состоять из частичек различного диаметра, быть однородными и неоднородными. Возможно изготовление асфальтовой битумной смеси без крупного заполнителя из щебня или гравия — так называемая песчано-битумная смесь.

Битум бывает натуральным и искусственным. В производстве асфальта используется искусственный битум, который получают при нефтепереработке.

Наконец, минеральные порошки в мелкозернистом асфальтобетоне — это продукт помола карбонатных горных пород (известняк, доломит и др.) Эти добавки используются для повышения прочности асфальтобетона, так как увеличивают вязкость. Вместе с тем, стоит отметить, что если минеральных порошков будет слишком много, асфальтобетон будет хрупким. Максимально допустимый процент порошков — 12% от общей массы, чаще встречаются смеси с 6-10 процентами минеральных элементов состава асфальта.

Кроме того, асфальтобетон часто включает в себя добавки:

вещества естественного и искусственного происхождения и различных свойств. К естественным добавкам могут относиться сера или сажа, к добавкам искусственного происхождения — к примеру, латексы на основе синтетического каучука.

Добавки улучшают полезные свойства материалов:

могут делать асфальтболее шероховатым (и, соответственно, более безопасным для езды, благодаря улучшению сцепления с шинами), более морозостойким, способствовать тому, что езда по асфальту будет сопровождаться меньшим шумом.

По составу асфальта (наличию битума и минеральной составляющей) выделяют следующие группы:

- Песчаные. Самая непрочная смесь, может использоваться для пешеходной дорожки либо тротуара.

- Резиново-битумные. Основная сфера их использования — строительство спортивных сооружений.

- Мелкозернистый асфальтобетон. Используется для производства междугородних трасс, а также проезжей части в городе.

- Крупнозернистый. В отличие от мелкозернистого асфальтобетона, используется как нижний слой в двуслойном покрытии.

- Полимерно битумные смеси. Достаточно долговечны. Широко применяются при устройстве мостовых конструкций, стоянок, паркингов.

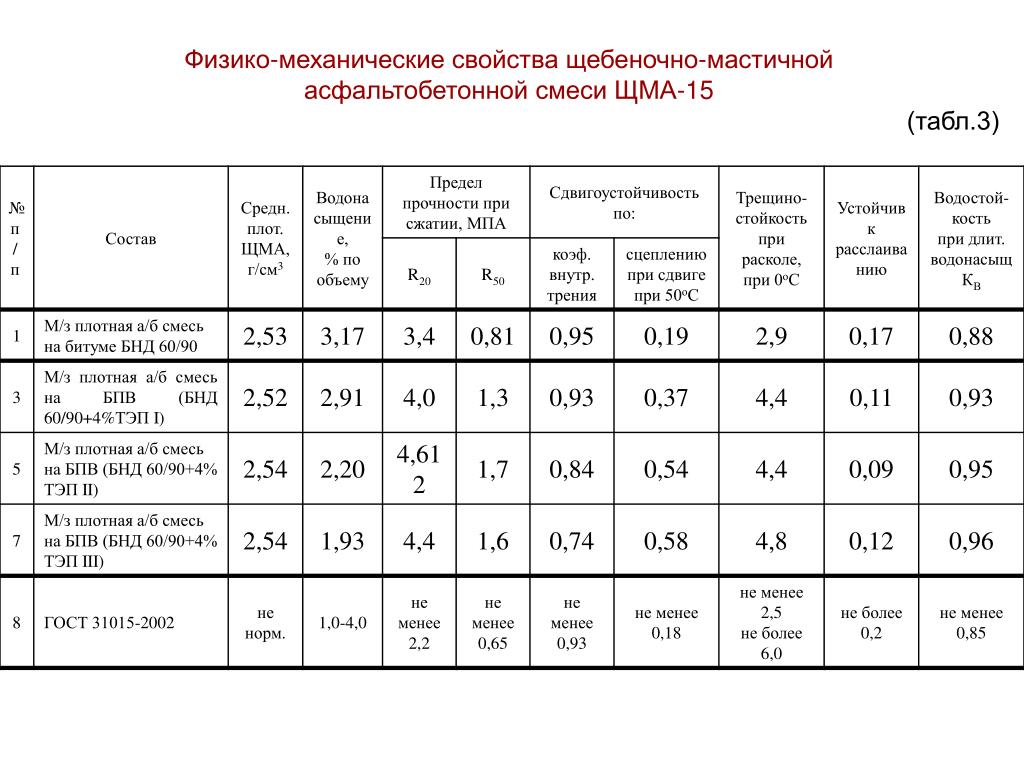

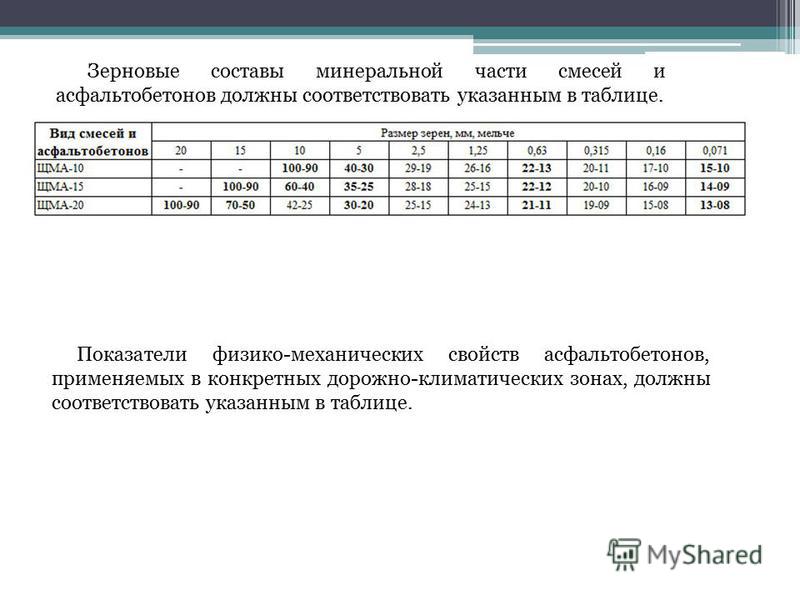

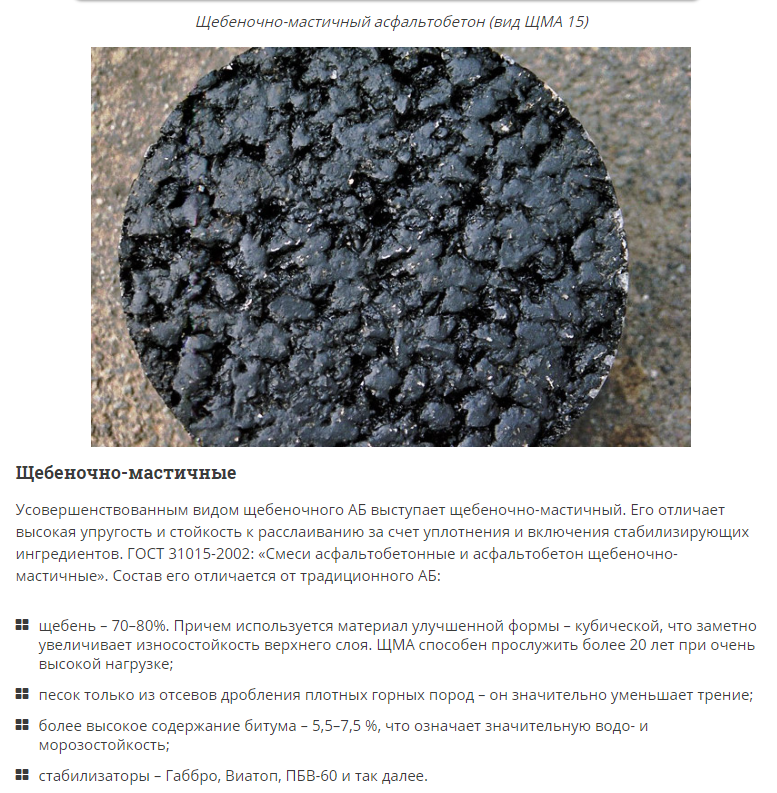

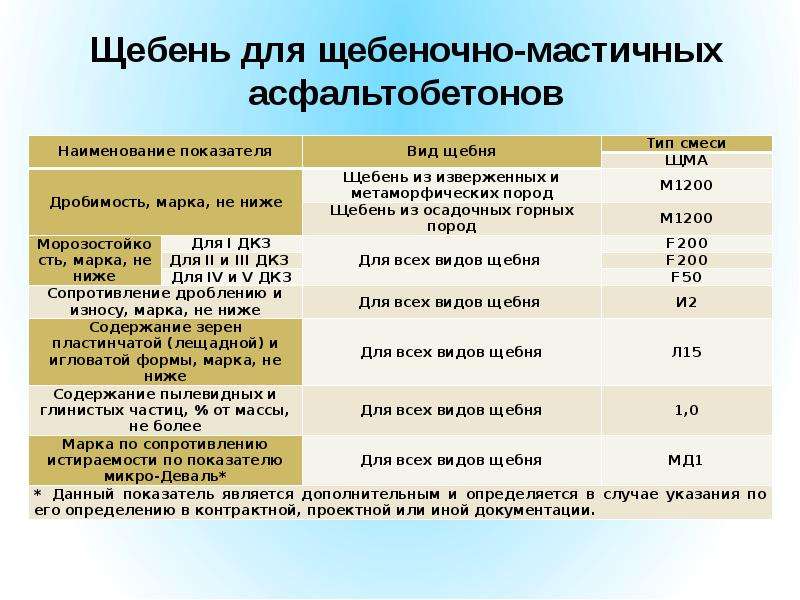

- Щебёночно-мастичные. Особенно долговечны и прочны. Активно используются при строительстве городских дорог (с интенсивным движением), могут использоваться в строительстве аэродромов.

Мы перечислили основные типы асфальтобетона по содержанию основных компонентов. Узнать, по какому принципу асфальтобетон делится на марки, можно из соответствующей статьи Асфальт: марки и типы.

Асфальтобетонная смесь мелкозернистая

| Наименование | ед | цена | условия |

| Асфальт мелкозернистый тип А марка 1 — МА1 | тонна | 2750 | самовывоз |

| Асфальт мелкозернистый тип Б марка 1 — МБ1 | тонна | 2750 | самовывоз |

| Асфальт мелкозернистый тип Б марка 2 — МБ2 | тонна | 2750 | самовывоз |

| Асфальт мелкозернистый тип В марка 2 — МВ2 | тонна | 2750 | самовывоз |

При заказе партии свыше 1000 тонн — цена договорная

Вы можете купить асфальтобетон мелкозернистый с доставкой в Москве и области.

.

Мелкозернистый асфальтобетон – производство и продажа смесей от производителя с доставкой по Москве и Московской области.

Цена на нашу продукцию на условиях самовывоза указана в прайс-листе. Стоимость асфальта с доставкой вы можете уточнить, позвонив нам по телефонам:

☎ +7(965)139-93-93

☎ +7(495)235-05-04

Мелкозернистый асфальт – это асфальтобетонная смесь, замешанная на основе песка и щебня размером 5-20, с добавлением битума и минерального порошка. Такую смесь часто используют при укладке дорог.

Состав мелкозернистой асфальтобетонной смеси.Для придания большого запаса прочности в мелкозернистом асфальте используется щебень размером от 5 до 20 мм. в больших пропорциях. Далее добавляют битум марки бнд. При затвердевании смесь битума с щебнем и другими компонентами превращается в прочное дорожное полотно. Битум при застывании дает возможность получить однородное, прочное покрытие. При замешивании смеси, нагретый до высокой температуры способствует легкому перемешиванию составляющих компонентов асфальта и облегчает проведение работ по укладке, асфальтировке территорий.

При замешивании смеси, нагретый до высокой температуры способствует легкому перемешиванию составляющих компонентов асфальта и облегчает проведение работ по укладке, асфальтировке территорий.

Используя щебень малой фракции, достигается необходимая плотность мелкозернистой асфальтобетонной смеси и при асфальтировании дорог мы получаем покрытие с остатком пор не более 4 %. Большую часть в мелкозернистом асфальте занимает щебень, и его содержание в такой смеси варьируется от 30% и до 60%, в зависимости от марки и типа асфальтобетона. Чем больше щебня в составе мелкозернистого асфальта, тем он крепче.

Асфальтобетон ➤ состав, свойства, требования к асфальтобетонной смеси

Дата публикации: 08.04.2020

На самом деле асфальт и асфальтобетон – разные вещи, которые часто путают. Асфальтобетон – это скорее модифицированный вариант асфальта, несмотря на то, что у них много схожих характеристик, сфер применения и свойств.

Разница в том, что асфальт – более природный материал, который получается смешением битумов, песка и гравия. А асфальтобетонная смесь – это микс из битумов, дополнительных компонентов (которые мы знаем, как обычный асфальт) и различных веществ, в том числе химических, для получения совершенно других, улучшенных, свойств.

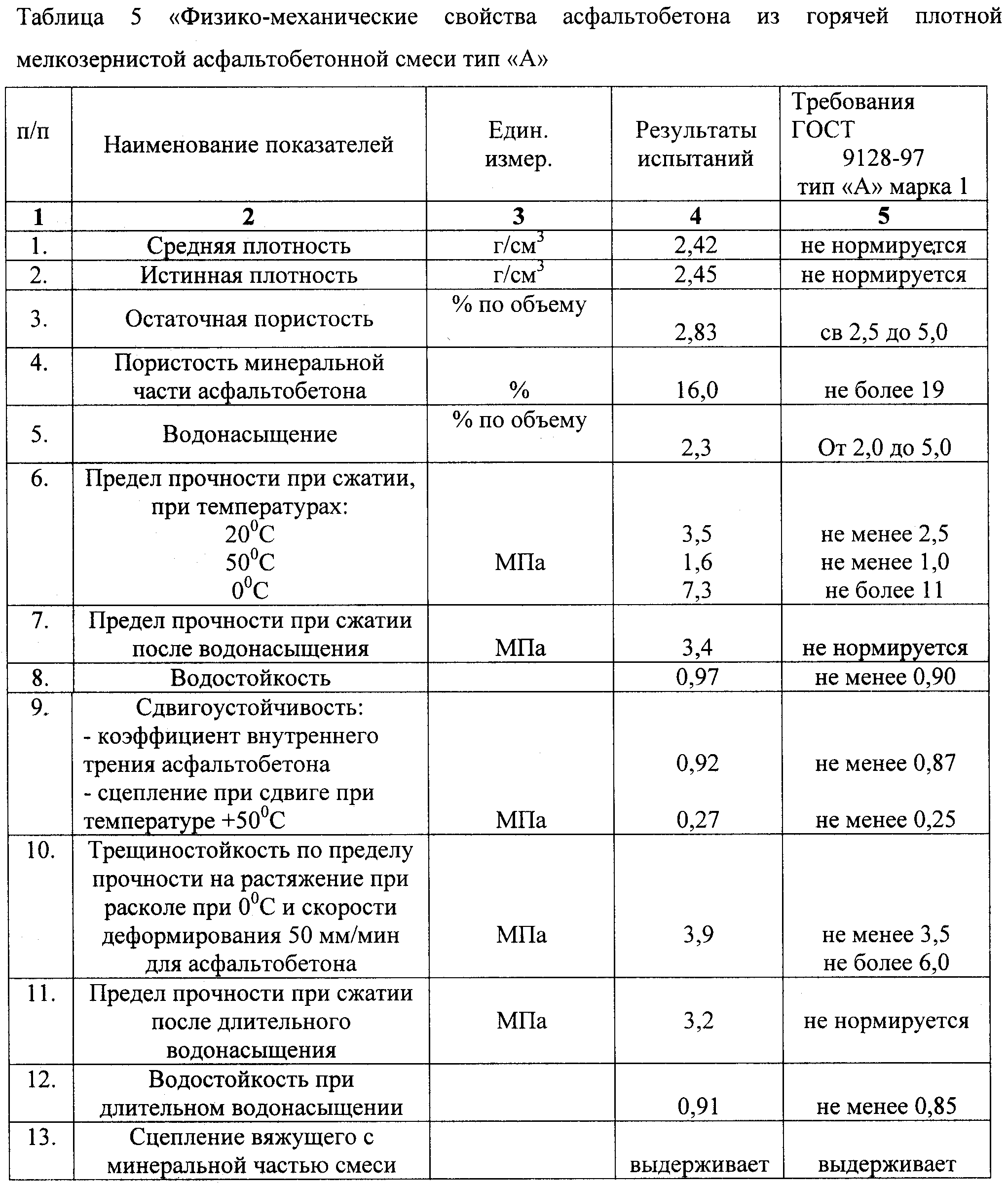

Состав асфальтобетона позволяет получить более высокую прочность, твердость, увеличенные показатели по износостойкости, термостойкости и нагрузке. Физико механические свойства асфальтобетона позволяют применять его для покрытия дорог с повышенным трафиком, аэродромов, полов хозяйственных и производственных помещений.

Классификация асфальтобетона

Тип асфальтобетона полностью зависит от его характеристик и компонентов, которые применяются в его составе. В первую очередь от размера наполнителя.

Так, асфальтобетон бывает:

- Крупнозернистым составом, с размерами фракций элементов наполнителя до 40 мм

- Мелкозернистым асфальтобетоном, если размер фракции не превышает 20 мм

- Песчаный асфальтобетон – с фракциями до 5 мм.

Кроме того, разновидности асфальтобетона делятся по проценту минерального наполнителя (щебня/гравия) в нем:

- Высокоплотный асфальтобетон с % наполнителя от 60%

- Асфальтобетон А-категории с 50-60% минерального наполнителя

- Асфальтобетон Б-категории – когда процент наполнителя составляет 40-50%

- Асфальтобетон В-категории, если процент наполнителя не больше 40%

Различают так же асфальтобетоны по типу основного каменного составляющего элемента (минерального заполнителя):

- Гравийные

- Щебеночные

- Песчаные

И еще одна классификация асфальтобетонных смесей зависит от остаточной его пористости:

- Высокоплотные, когда остаточная пористость не превышает 2%

- Плотные, с пористостью от 2 до 7%

- Пористые, если пористость превышает 7% и до 12%

- Высокопористые смеси – с пористостью 12-18%

Кроме того, бывает холодный, теплый и горячий асфальтобетон, который различают по типу вяжущего битумного компонента и температуре, которая требуется для укладки смеси.

- Горячий асфальтобетон укладывается при 120 °С (важно – не ниже этой температуры), сразу же после приготовления

- Теплый асфальтобетон изготавливают и сразу укладывают при температуре от 70 °С

- Холодный асфальтобетон может использоваться для укладки при температуре от -5 °С

Из чего состоит асфальтобетон

Состав асфальтобетонной смеси чаще всего самый стандартный, когда для основы берется битум (его используют в качестве вяжущего вещества) и минеральный заполнитель. В качестве заполнителя используется песок, минеральные порошки и гравий или щебень.

Задача гравия служить наикрупнейшим заполнителем, создать остов будущего покрытия, а минеральные порошки заполняют получившиеся пустоты, созданные щебнем и песком. Помимо чистых фракций щебня в производстве асфальтобетона часто используются смеси различных фракций – можно встретить комплекс и асфальтобетона категории В, и категории Б, и асфальтобетона высокоплотного. Так обычно получается самый распространенный асфальтобетон. Состав обязательно дополняется минеральными порошками, которые получают при дроблении горной породы, например, доломита или известняка.

Так обычно получается самый распространенный асфальтобетон. Состав обязательно дополняется минеральными порошками, которые получают при дроблении горной породы, например, доломита или известняка.

Так же асфальтобетон состоит из смеси битума и различных компонентов, которые улучают свойства битума и улучшают общие физические и механические свойства асфальтобетона. Это могут быть как специально изготовленные добавки, так и различное сырье, например, резина в гранулах.

Чаще всего состав смеси определяется индивидуально для каждой задачи, так как для изготовления смеси асфальтобетона требуется понимать условия его будущей эксплуатации и различные погодные и нагрузочные характеристики места укладки покрытия.

Требования к асфальтобетону

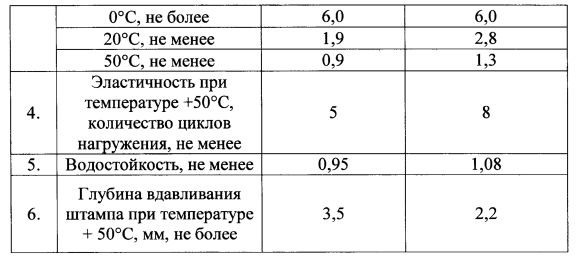

Основные требования, которые выдвигают к асфальтобетону, зависят от его прочности. Так, предел прочности асфальтобетонной смеси к усилию его сжатия должен составлять не меньше 10 при температуре +50°.

Коэффициент теплоустойчивости асфальтобетона должен не превышать 3,0. Водостойкость (или отношение предела прочности смеси к усилию сжатия водонасыщенного и сухого образца конкретной смеси асфальтобетона) – не меньше 0,9. А водонасыщение по объему – 1-3% и не больше.

Водостойкость (или отношение предела прочности смеси к усилию сжатия водонасыщенного и сухого образца конкретной смеси асфальтобетона) – не меньше 0,9. А водонасыщение по объему – 1-3% и не больше.

Все эти свойства асфальтобетона напрямую зависят от качества вяжущего составляющего и различных заполнителей, которые влияют на прочность, плотность, водо- и термостойкость асфальтобетона.

Механические свойства асфальтобетона

Основные механические и физические свойства асфальтобетона зависят от условий, в которых он будет эксплуатироваться. Кроме механического воздействия от проезжающих автомобилей, асфальтобетон подвергается воздействию атмосферных осадков, талых вод, солевых смесей от наледи, смене температуры окружающей среды.

Основное свойство асфальтобетона, на которое обращают внимание при проектировании смеси – это его прочность. Это прочность при сжатии при температуре +50°С, прочность при сжатии при температуре +20°С, прочность при сжатии при температуре в 0 градусов. Для каждого из этих температурных режимов асфальтобетон должен показывать определенную прочность.

Для каждого из этих температурных режимов асфальтобетон должен показывать определенную прочность.

Кроме того, для асфальтобетона важны:

- Сдвигоустойчивость, которая влияет на долговечность уложенного покрытия. Должна составлять от 0,66 до 0,91 при оценке по коэффициенту трения

- Сцепление при сдвиге, которое указывает на плотность, с которой будет сцепляться колесо и дорожное покрытие (показатели должны варьироваться в пределах 0,6 – 0,95)

- Водостойкость – это соотношение между прочностями сухого образца и такого же, но напитавшегося водой.

- Износостойкость – она же долговечность. Для асфальтобетонных смесей стандарт износа не должен превышать 0,3-1,0 мм в год.

Средняя плотность асфальтобетона

Для выполнения укладочных работ нужно понимать, какой расход потребует асфальтобетон. Вес смеси в килограммах необходимо разделить на асфальтобетон удельный вес. Так мы сможем узнать цифру расхода асфальтобетонной смеси. Показатели смеси для расчета можно узнать у производителя или из технических таблиц.

Так мы сможем узнать цифру расхода асфальтобетонной смеси. Показатели смеси для расчета можно узнать у производителя или из технических таблиц.

Эти расчеты позволят составить смету расходов.

Плотность асфальтобетонной смеси рассчитывается из его остаточной пористости. Типы пористости мы уже описывали ранее. Средняя плотность смеси зависит от фракции, которая используется в его составе: крупнозернистый асфальтобетон 2100 кг/м³, асфальтобетон на шлаковом и кварцевом песке 2350 кг/м³ и 2200 кг/м³ соответственно.

Асфальтобетонные смеси Суперпейв → АБЗ «Бетас»

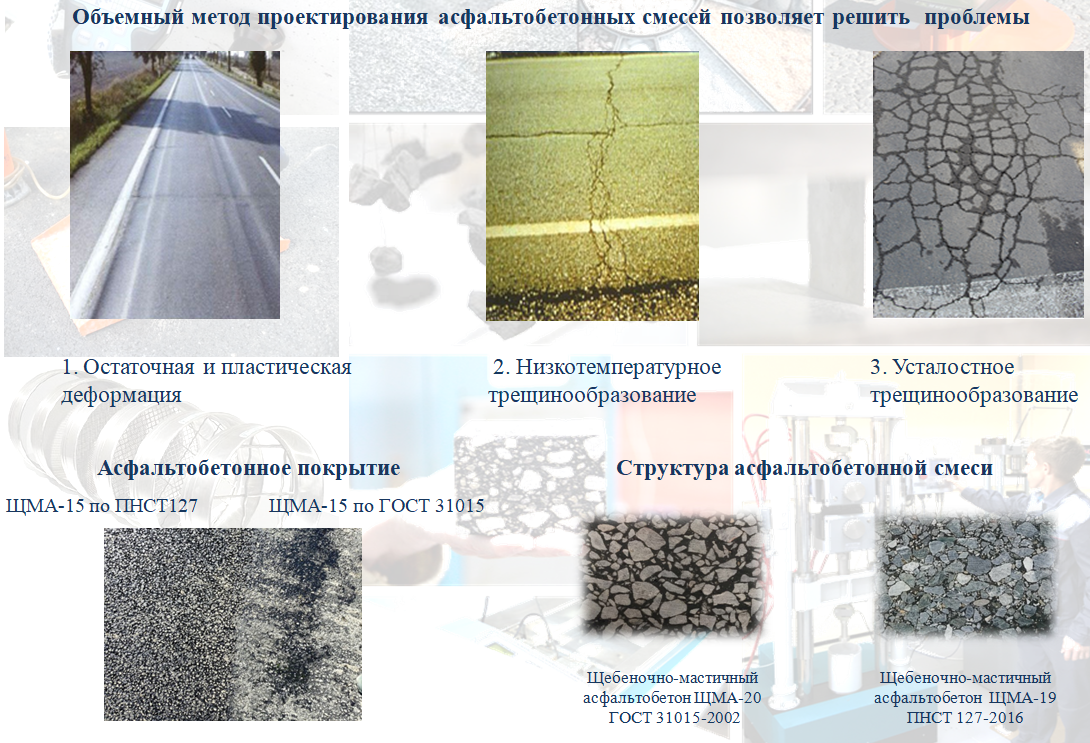

На многие участки отечественных шоссейных и городских дорог приходится повышенная нагрузка – в силу популярности этих трасс, а также из-за особенностей их расположения и эксплуатации. Обычное асфальтовое покрытие в подобных случаях деформируется и изнашивается очень быстро. Его приходится заменять, что приводит к неоправданно высоким затратам на ремонт.

Выходом из сложившейся ситуации становится применение для укладки асфальтобетонных смесей, эксплуатационные характеристики которых выше стандартных. Технологию изготовления таких материалов называют Суперпейв, что дословно переводится как “асфальт в супер исполнении”.

Технологию изготовления таких материалов называют Суперпейв, что дословно переводится как “асфальт в супер исполнении”.

Разработки данных составов асфальтобетона велись долгие годы. Полученные исследователями данные активно применяются проектировщиками. При подборе смеси для укладки на конкретном участке учитывается множество факторов, включая местные климатические условия, уровень и характер деформационных сил, воздействующих на дорожное полотно. Когда необходимый состав асфальтобетона подобран, его тестируют с помощью специального оборудования, и лишь затем применяют на практике.

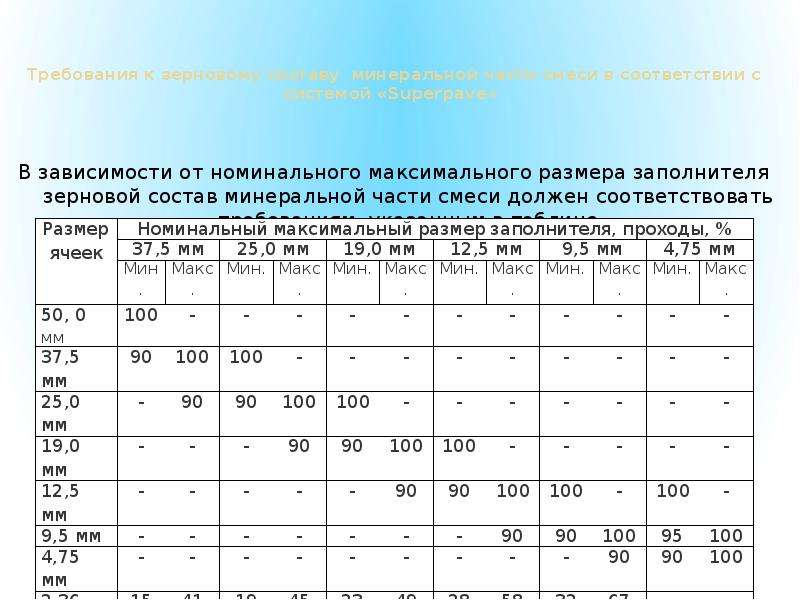

Критерии подбора и испытания вяжущегоСуществует особая шкала (ее называют PG Grade), с помощью которой рассчитывается взаимосвязь между деформационными свойствами битумного вяжущего материала и температурными условиями его эксплуатации. Когда подобные исследования проведены, становится понятно, какой битум будет вести себя наилучшим образом на конкретной дороге. При этом подбирается не марка данного материала, а его точный химический состав.

В результате такого подбора сроки эксплуатации дорожного покрытия существенно возрастают. При определении необходимой PG-марки исследователи учитывают полный диапазон температур, в которых будет эксплуатироваться дорожное покрытие.Критерии подбора и испытания каменного материала

Используемая методика позволяет безошибочно определить все важные характеристики щебня. А именно: стойкость к механическому износу и к низким температурам, содержание частиц пыли и глины, средние размеры дробленых, игловатых и лещадных зерен и их процентное соотношение в общей массе материала.

Лабораторные испытания позволяют получить информацию о том, каким способом лучше просеивать каменный материал, чтобы получить его оптимальную плотность в составе смеси асфальтобетона. Кроме того, готовый состав будет обладать наилучшей сопротивляемостью к пластической деформации и к разрушению в результате накопления усталости.Объемное проектирование асфальтобетонной смеси и прогноз ее поведения

Метод Суперпейв позволяет проектировщикам определить наилучшее сочетание массовых долей щебня и битума в составе готовой смеси.

При этом выясняется, какая пористость будет у такого материала после его укладки и уплотнения с помощью дорожного катка. Для получения необходимых данных используется специальный вращательный пресс (гиратор-компактор).

При этом выясняется, какая пористость будет у такого материала после его укладки и уплотнения с помощью дорожного катка. Для получения необходимых данных используется специальный вращательный пресс (гиратор-компактор).Значение сведений о количестве пор в асфальтобетонном покрытии очень велико. Плохо уплотняющийся материал может быть пригоден лишь для пешеходных тротуаров, но выдержать тяжелые грузовики сможет лишь поверхностный слой с высоким показателем уплотнения.Лучшее основание для укладки асфальтобетона по методу Суперпейв

Метод обустройства оснований сверхпрочных асфальтобетонных покрытий называют холодным ресайклингом. На нижнем слое дороги вероятность возникновения трещин из-за усталости материала окажется минимальной. Дополнительную прочность дорожному полотну придают, в частности, ровно лежащие слои покрытия.

Данная методика предусматривает использование рециклеров – особых машин с фрезерными барабанами, которые перерабатывают старое дорожное полотно и вносят в состав модифицирующие добавки.

Полученный новый состав обладает повышенной прочностью и стойкостью к перепадам температур. Выгоды от применения холодного ресайклинга очевидны – исчезают затраты на транспортировку к месту ремонта значительных объемов материалов. Кроме того, уложенная повторно смесь покроет дорогу ровной и прочной плитой, готовой для нанесения сверху финишного слоя асфальтобетона.Практическое применение метода Суперпейв

Полученный новый состав обладает повышенной прочностью и стойкостью к перепадам температур. Выгоды от применения холодного ресайклинга очевидны – исчезают затраты на транспортировку к месту ремонта значительных объемов материалов. Кроме того, уложенная повторно смесь покроет дорогу ровной и прочной плитой, готовой для нанесения сверху финишного слоя асфальтобетона.Практическое применение метода СуперпейвРасчеты, которыми по методу Суперпейв определяются составы асфальтобетонных смесей, не противоречат действующим в России ГОСТам – они их дополняют. Методика позволяет определить необходимое процентное содержание в смеси вяжущей компоненты, а также параметры гранул щебня в ней.

Готовый асфальтобетон окажется идеально пригодным к эксплуатации на конкретной трассе, в существующих на этой территории климатических условиях. Такие результаты метод демонстрирует благодаря точному подбору материалов. Еще до того, как будут уложены первые квадратные метры состава, проектировщики точно определят его параметры, включая остаточную и минеральную пористость, значение плотности, деформацию в результате сжатия при различных температурах, устойчивость к сдвигам и к появлению трещин.

Стойкость к накапливающимся пластическим деформациям, к воде и морозам, также вычисляется, равно как и ряд других параметров.

Стойкость к накапливающимся пластическим деформациям, к воде и морозам, также вычисляется, равно как и ряд других параметров. Состав асфальтобетона

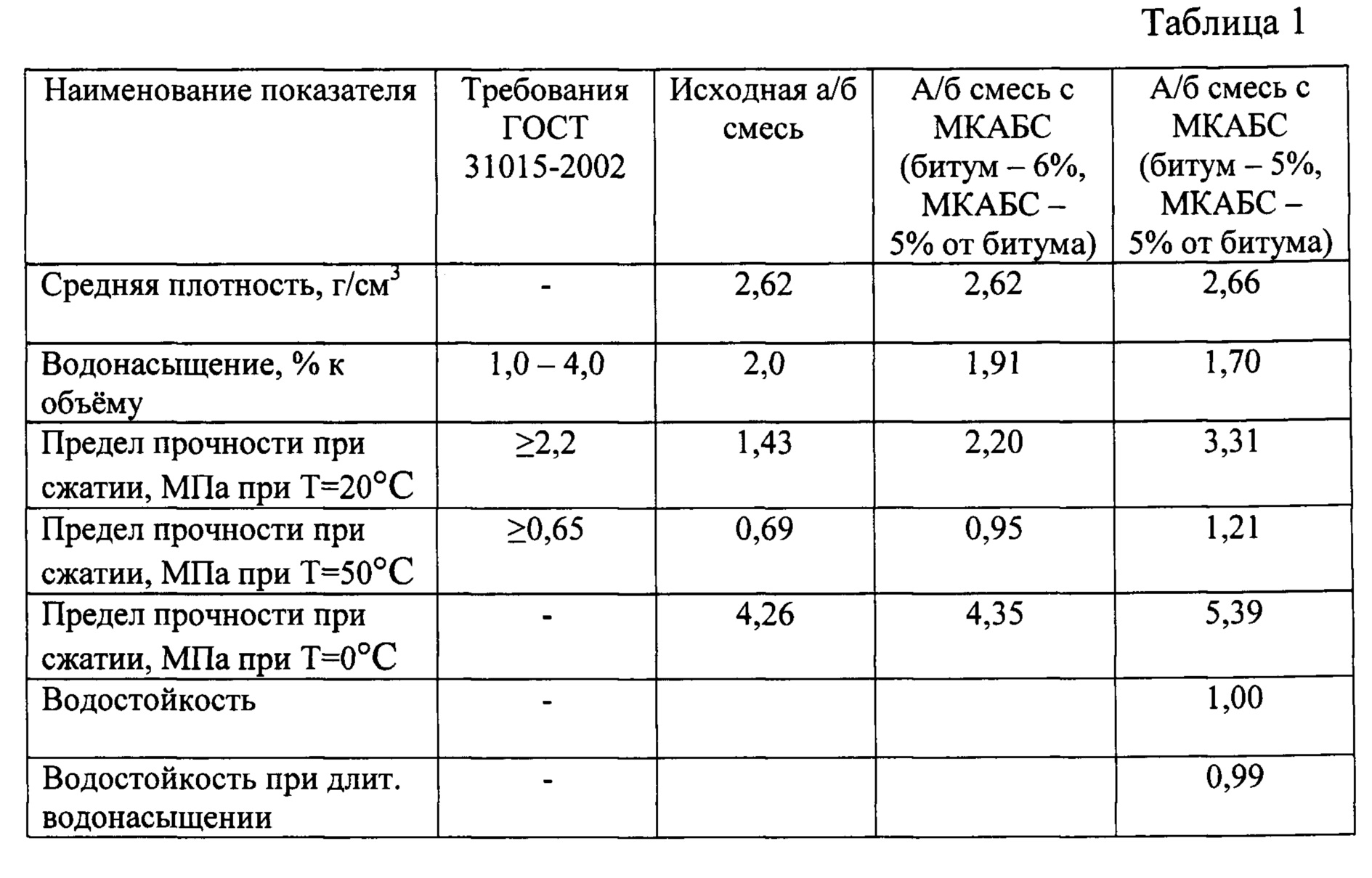

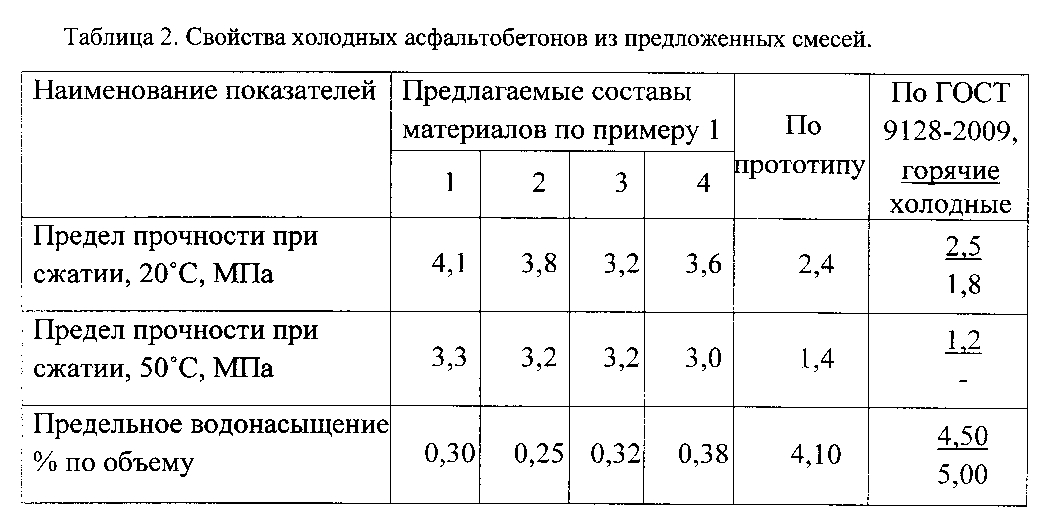

Изобретение относится к области строительного производства в автодорожной отросли и может быть применено при изготовлении асфальтобетона, в том числе с использованием нанотехнологий. Состав асфальтобетона включает щебень, кварц-полевошпатовый песок, минеральный порошок, битум и углеродную добавку, в качестве углеродной добавки содержит фуллереновую смесь, полученную при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, мас.%: щебень — 42-44, кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50, минеральный порошок МП-1 — 8-9, при этом битум БНД 90/130 берут в количестве 5,4-5,6 мас.% сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 мас.% от массы асфальтобетона, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C. Техническим результатом является повышение прочности асфальтобетона на сжатие при 20°C и при 50°C и снижение расхода углеродной добавки. 3 табл., 3 пр.

Техническим результатом является повышение прочности асфальтобетона на сжатие при 20°C и при 50°C и снижение расхода углеродной добавки. 3 табл., 3 пр.

Изобретение относится к области строительного производства в автодорожной отрасли и может быть применено при изготовлении асфальтобетона, в том числе с использованием нанотехнологий.

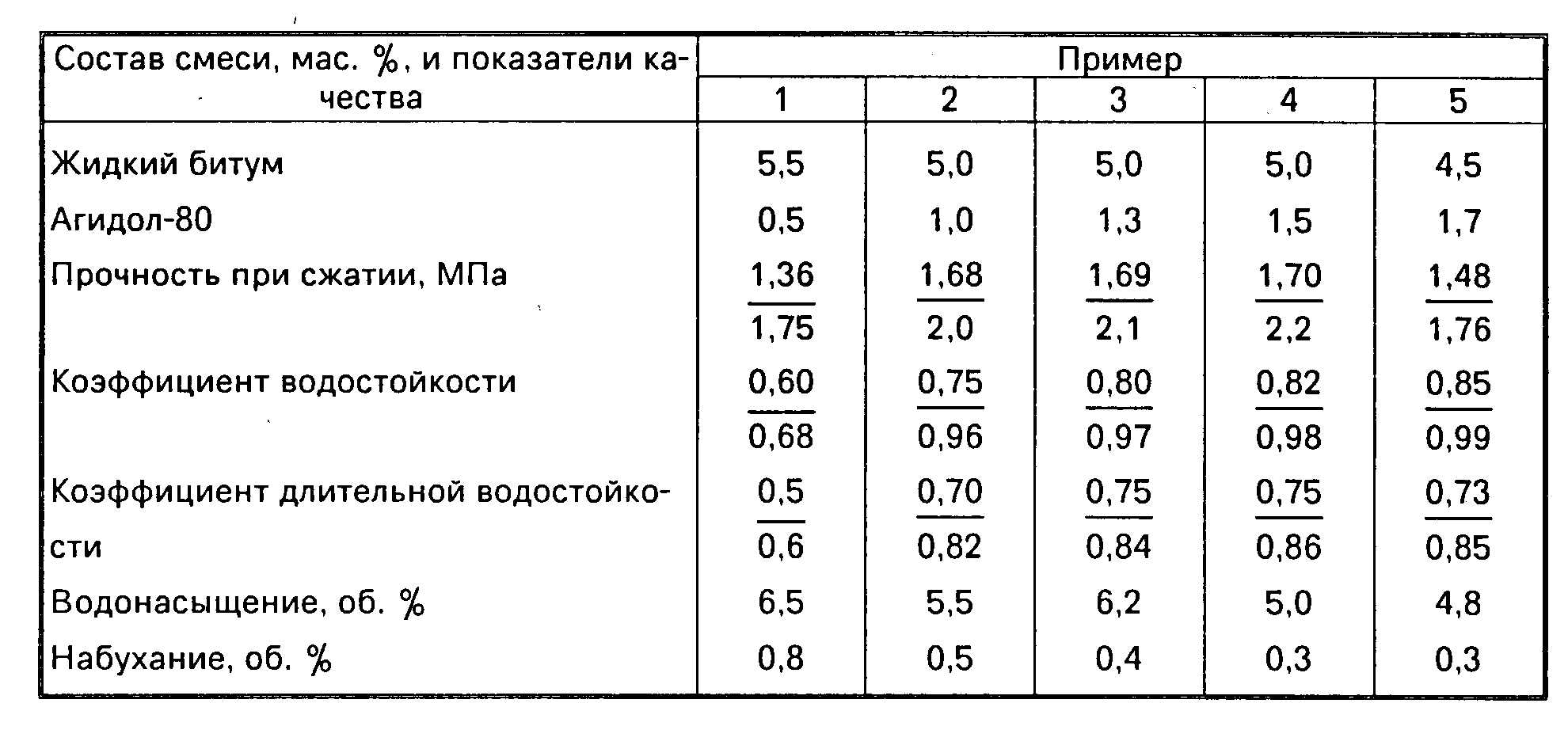

Известна асфальтобетонная смесь по способу упрочнения асфальтового дорожного покрытия углеродным наноматериалом, содержащая щебень, отсев щебня, песок и нефтяной битум марки БНД 90/130 с модифицирующей добавкой «Таунит». Нефтяной битум модифицирован углеродными наноматериалами в количестве 0,01-0,005% от массы битума при ультразвуковом воздействии в ультразвуковой мешалке в течение 6 часов. Результатом данного способа модифицирования битума является улучшение прочности и упругости получаемого асфальтобетонного покрытия, а также повышение водостойкости, теплостойкости и морозостойкости и расширение температурного диапазона его укладки в области отрицательных температур (см. патент РФ №2515007, МПК C08L 95/00, С04В 26/26, В82В 1/00, опубл. 10.05.2014).

патент РФ №2515007, МПК C08L 95/00, С04В 26/26, В82В 1/00, опубл. 10.05.2014).

Недостатками асфальтобетонной смеси по известному способу являются использование продолжительной ультразвуковой обработки, в течение 6 часов, для равномерного распределения и модификации битума ультразвуком, а так же трудоемкий и технологически сложный процесс получения модафицирующей добавки «Таунит», получение которой происходит за счет газофазного химического осаждения (каталитический пиролиз-CVD) углеводородов (CxHy) на катализаторах (Ni/Mg) при атмосферном давлении и температуре 580÷650°C.

Наиболее близким по технической сущности к заявляемому изобретению является состав асфальтобетона с наноструктурирующим модификатором, при применении которого достигается более высокая износостойкость асфальтобетона за счет улучшения свойств не только битумной основы, но и повышения адгезии между компонентами асфальтобетона. Модифицирующее действие такого материала достигается за счет того, что модификатор представляет собой структуру из равномерно распределенных в битумной основе углеродных нанотрубок в количестве 0,2-10 масс. %, технического углерода в количестве 10-20 масс. % и органоглины в количестве 1-20 масс. % путем диспергирования добавки в расплаве битума при ультразвуковом воздействии (см. патент РФ №2412126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5).

%, технического углерода в количестве 10-20 масс. % и органоглины в количестве 1-20 масс. % путем диспергирования добавки в расплаве битума при ультразвуковом воздействии (см. патент РФ №2412126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5).

Недостатками известного состава являются высокое содержание модификатора, в количестве 0,1% от массы асфальтобетонной смеси, а так же использование ультразвуковой обработки для равномерного распределения добавки в битуме.

Задачей, на решение которой направлено изобретение, является разработка состава асфальтобетона для дорожных покрытий с возможностью упрощения технологического процесса подготовки асфальтобетонной смеси.

Технический результат изобретения заключается в повышении прочности асфальтобетона на сжатие при 50°C, повышении прочности на сжатие при 20°C, снижении расхода углеродной добавки.

Технический результат достигается тем, что в составе асфальтобетона, включающем щебень, песок, минеральный порошок, битум и углеродную добавку, согласно изобретению, в качестве углеродной добавки используется фуллереновая смесь, получаемая при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, масс. %:

%:

| Щебень | 42-44 |

| Кварц-полевошпатовый песок с модулем крупности Мкр=3 | 48-50 |

| Минеральный порошок МП-1 | 8-9, |

при этом битум БНД 90/130 берут в количестве 5,4-5,6 масс. % сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 масс. % от массы асфальтобетонной смеси, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C.

Отличительной особенностью предлагаемого состава асфальтобетонной смеси является использование в качестве углеродной добавки фуллереновой смеси, применение которой для модификации битума способствует повышению пределов прочности асфальтобетона при сжатии при температурах 50°C и 20°C.

В ходе проведения экспериментов установлено, что для равномерного распределения фуллереновой смеси в общем составе смеси, исключения возможности ее агрегации и седиментации при введении в состав асфальтобетона сверхмалых количеств, битум при добавлении фуллереновой смеси подвергают нагреву до рабочей температуры приготовления асфальтобетонной смеси, равной 130-140°C. Нагревание битума, содержащего фуллереновую смесь, достаточно для обеспечения однородного ее распределения в среде-носителе.

Нагревание битума, содержащего фуллереновую смесь, достаточно для обеспечения однородного ее распределения в среде-носителе.

В качестве углеродной добавки в предлагаемом изобретении используется фуллереновая смесь, получаемая при синтезе в электродуговом плазмохимическом реакторе. В основе работы реактора лежит эрозия графитовых электродов в плазме дугового разряда. Разряд инициируется при давлении 105 Па путем пропускания через электроды тока частотой 44 либо 66 кГц. Эрозия стержней (графитовых электродов) происходит в замкнутом герметичном объеме, заполненном гелием.

Хроматографическое исследование фуллереновой смеси методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil «Buckyprepwaters» показало выделение из фуллереновой смеси С60 и С70 [см. патент РФ №2320536, МПК С01В 31/00, В82В 3/00, опубл. 27.03.2008, бюл. №9]. Данный способ позволяет получать фуллереновую смесь с высоким содержанием фуллеренов — 10-12%.

Предлагаемый состав асфальтобетона содержит компоненты при следующем соотношении, масс. %: щебень — 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50; минеральный порошок МП-1 — 8-9; при этом битум берут в количестве — 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве — 0,03-0,06 от массы асфальтобетонной смеси. В ходе проведения экспериментов установлено, что именно такой состав смеси асфальтобетона обеспечивает достижение технического результата, заключающегося в повышении прочностных показателей на сжатие при температурах: 20°C и 50°C, превышающих показатели прочности бездобавочного асфальтобетона в среднем на 55-70% и на 60-75% соответственно и прототипа при температурах: 20°C и 50°C, в среднем на 10-15% и на 5-15% соответственно, уменьшении расхода углеродных материалов. Повышение прочности объясняется улучшением структурирования модифицированного битума фуллереновой смесью, следовательно, вяжущее эффективнее переводится из объемного в пленочное состояние, из-за чего происходит рост прочности асфальтобетона при 20°C и 50°C.

Экспериментально установлено, что при введении в состав смеси для асфальтобетона фуллереновой смеси в количестве менее 0,03 масс. % от массы асфальтобетонной смеси наблюдается незначительное повышение прочностных показателей по сравнению с контрольным бездобавочным составом, а введение фуллереновой смеси в количестве более 0,06 масс. % от массы асфальтобетонной смеси является нецелесообразным, так как ведет к удорожанию конечной стоимости готового продукта — асфальтобетона. При этом введение фуллереновой смеси в указанном интервале позволяет получить параметры прочности при сжатии, превышающие показатели прочности бездобавочного асфальтобетона при температурах: 20°C и 50°C, в среднем на 55-70% и на 60-75% соответственно и прототипа при температурах: 20°C и 50°C, в среднем на 10-15% и на 5-15% соответственно.

Экспериментальные исследования показали, что количественное изменение соотношения компонентов состава асфальтобетонной смеси, масс. %: щебень — 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50; минеральный порошок МП-1 — 8-9; при этом битум берут в количестве — 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве — 0,03-0,06 от массы асфальтобетонной смеси позволяет варьировать состав асфальтобетона без ощутимого изменения прочностных показателей.

Компоненты состава асфальтобетонной смеси подобраны таким образом, чтобы получаемые образцы имели максимальные прочностные показатели.

Для получения предлагаемого состава асфальтобетонной смеси использовались следующие материалы: щебень фракции 5-15 мм, соответствующий требованиям ГОСТ 8267-82, ГОСТ 10260-82, ГОСТ 8268-82; кварц-полевошпатовый песок с модулем крупности Мкр=3, отвечающий требованиям ГОСТ 8736-85; минеральный порошок МП-1 — молотый известняк/мрамор, битум марки БНД90/130 производства Ангарского нефтеперерабатывающего завода Иркутской области.

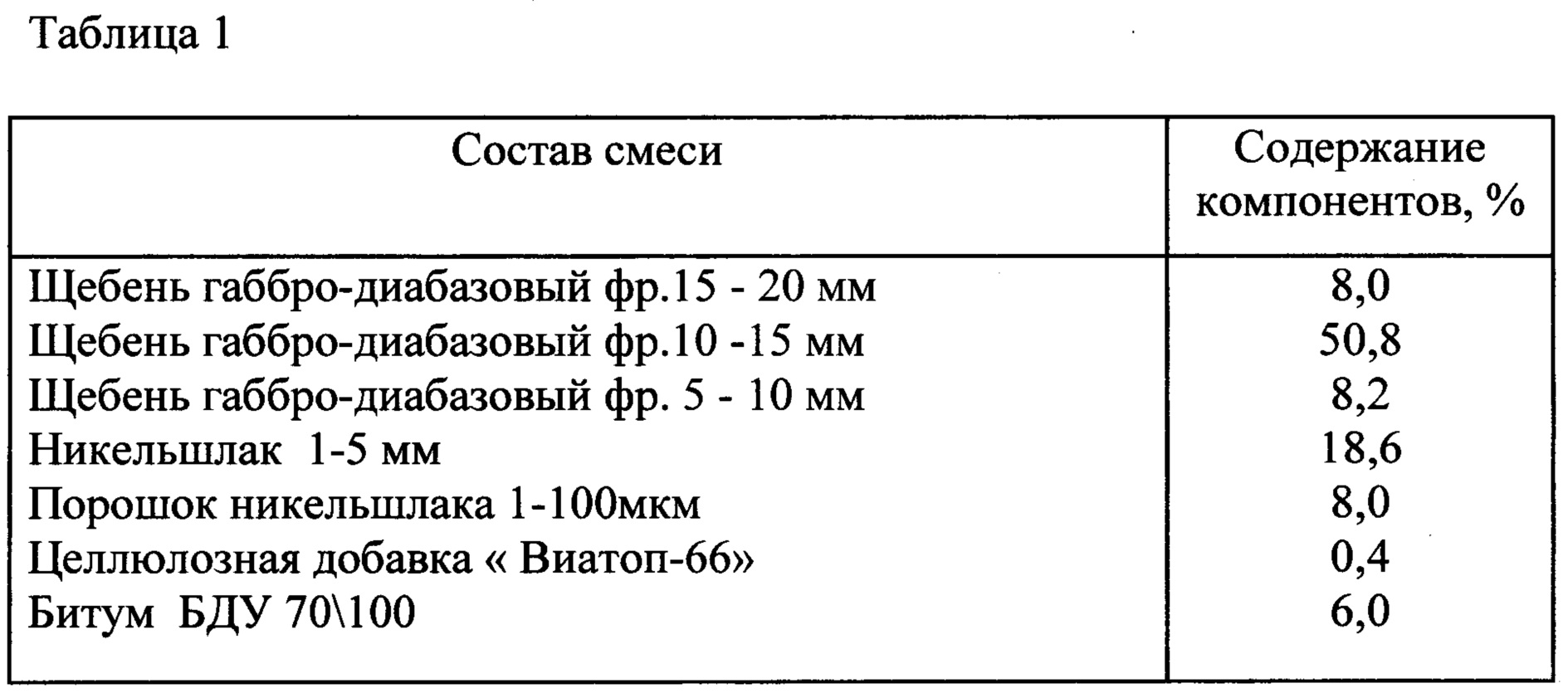

Были приготовлены три смеси компонентов, масс. %: щебень — 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50; минеральный порошок МП-1 — 8-9; при этом битум берут в количестве — 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве — 0,03-0,06 от массы асфальтобетонной смеси (составы 1-3, табл. 1). Одновременно готовят контрольный бездобавочный состав асфальтобетона (состав 4, табл. 1). Кроме того, готовят два известных состава асфальтобетона с использованием щебня, песка, минерального порошка, битума и наноструктурирующих модификаторов на основе битума (соответственно составы 5 и 6 по прототипу, табл. 1).

1). Кроме того, готовят два известных состава асфальтобетона с использованием щебня, песка, минерального порошка, битума и наноструктурирующих модификаторов на основе битума (соответственно составы 5 и 6 по прототипу, табл. 1).

Смеси для составов 1-3 готовят следующим образом: фуллереновую смесь добавляют в предварительно обезвоженный и разогретый до 130-140°C битум и перемешивают с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок МП-1 и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь полученного состава равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из формы выжимным приспособлением. Аналогичным образом готовят образцы из контрольной смеси компонентов (состав 4, табл. 1): минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости битум. Смеси минеральных материалов с битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом.

При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь полученного состава равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из формы выжимным приспособлением. Аналогичным образом готовят образцы из контрольной смеси компонентов (состав 4, табл. 1): минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости битум. Смеси минеральных материалов с битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением. Известные смеси компонентов (составы 5, 6 — по прототипу, табл. 1; варианты состава добавок представлены в табл. 2), наноструктурирующий модификатор готовят следующим образом: технический углерод — 10-20%, органоглину (межплоскостное расстояние 3 нм) — 1-20%, углеродные нанотрубки (длинна 0,2-10 мкм, диаметр 1,0 — 7,0 нм, число графеновых слоев от 1 до 5) — 0,2-10% и битум 50,0-88,8% диспергируют в ультазвуковой ванне типа «Сапфир» в течение 10 минут при температуре 180°C. Затем полученный модификатор в количестве 0,1% от общей массы асфальтобетонной смеси добавляют в битум и перемешивают с целью равномерного распределения углеродного наномодификатора.

При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением. Известные смеси компонентов (составы 5, 6 — по прототипу, табл. 1; варианты состава добавок представлены в табл. 2), наноструктурирующий модификатор готовят следующим образом: технический углерод — 10-20%, органоглину (межплоскостное расстояние 3 нм) — 1-20%, углеродные нанотрубки (длинна 0,2-10 мкм, диаметр 1,0 — 7,0 нм, число графеновых слоев от 1 до 5) — 0,2-10% и битум 50,0-88,8% диспергируют в ультазвуковой ванне типа «Сапфир» в течение 10 минут при температуре 180°C. Затем полученный модификатор в количестве 0,1% от общей массы асфальтобетонной смеси добавляют в битум и перемешивают с целью равномерного распределения углеродного наномодификатора.

Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

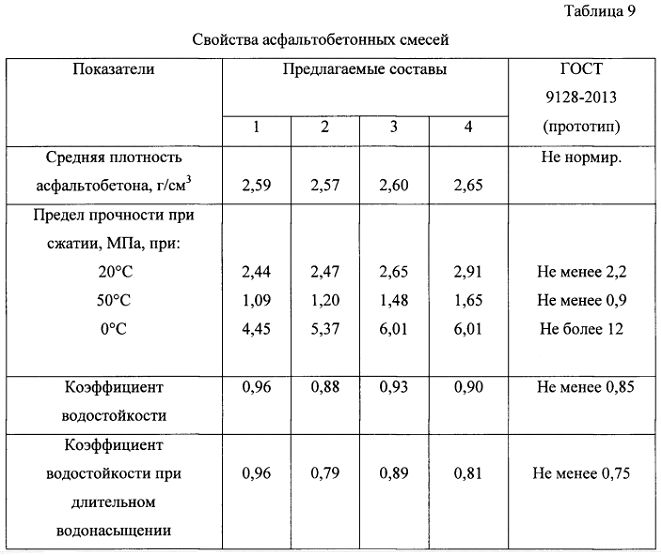

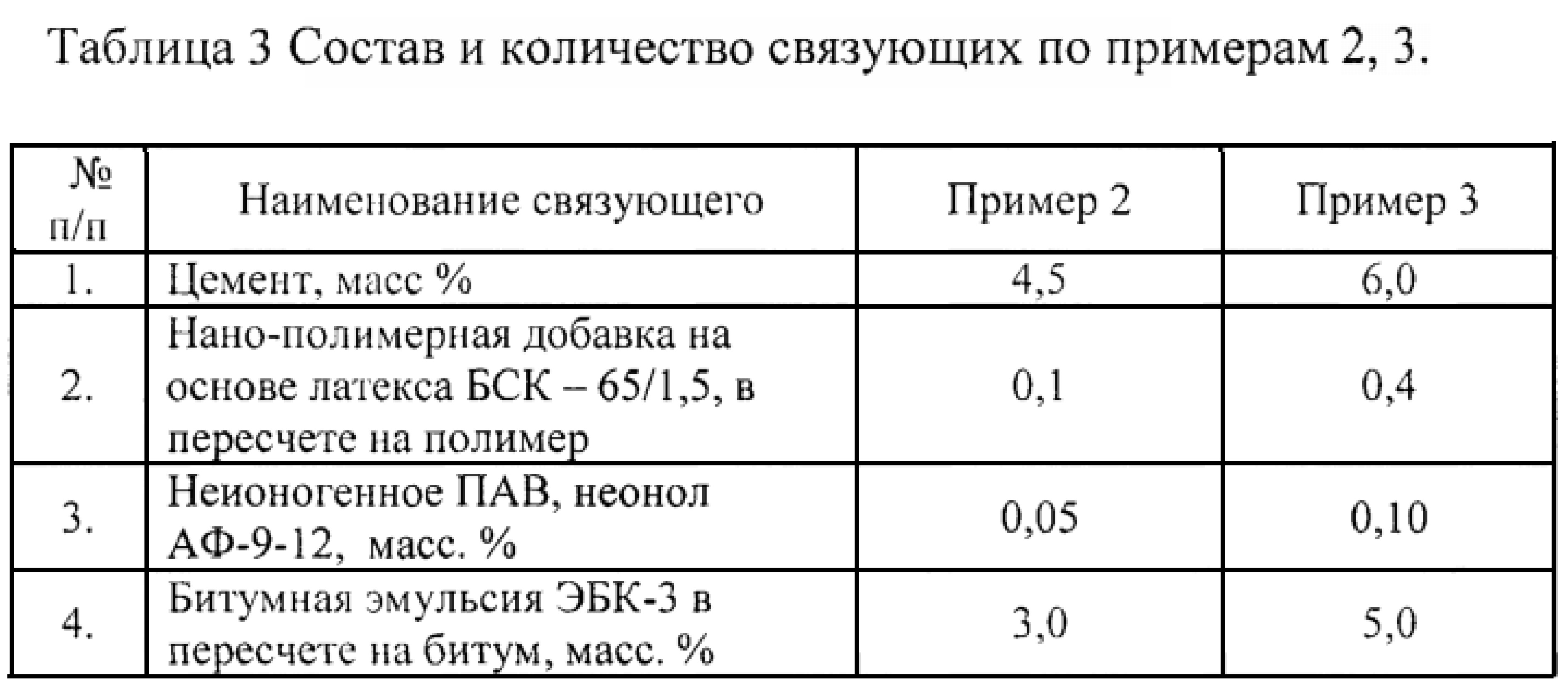

Исследуемые образцы испытывают на прочность при сжатии при 50°C и при 20°C. Испытания проводятся по стандартным методикам и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 12801-98 — «Материалы на основе органических вяжущих веществ, для дорожного и аэродромного строительства». В таблице 3 представлены прочностные показатели составов 1-6 исследуемых асфальтобетонов.

Испытания проводятся по стандартным методикам и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 12801-98 — «Материалы на основе органических вяжущих веществ, для дорожного и аэродромного строительства». В таблице 3 представлены прочностные показатели составов 1-6 исследуемых асфальтобетонов.

Анализ полученных результатов (табл. 3) позволяет сделать следующие выводы:

— прочность асфальтобетона при температуре 20°C с использованием фуллереновой смеси лежит в пределах 3,9-4,3 МПа, что превышает прочность асфальтобетона без добавок в среднем на 55-70% и прочность асфальтобетона по прототипу на 5-15%;

— прочность асфальтобетона при температуре 50°C с использованием фуллереновой смеси лежит в пределах 1,6-1,75 МПа, что превышает прочность асфальтобетона без добавок в среднем на 60-75% и прочность по прототипу на 10-15%;

— в составе смеси для асфальтобетона используется фуллереновая смесь с высоким процентным содержанием фуллеренов;

— введение фуллереновой смеси в разогретый до 130-140°C битум не требует распределения с помощью ультразвука, что упрощает технологический процесс подготовки асфальтобетонной смеси.

Предлагаемый состав асфальтобетонной смеси готовят следующим образом: берут фуллереновую смесь в количестве 0,03-0,06 масс. % от массы асфальтобетонной смеси и добавляют в предварительно обезвоженный и разогретый до 130-140°C битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода Иркутской области, который берут в количестве — 5,4-5,6 масс. % сверх минеральной части и перемешивают с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 — 48-50 масс. % и щебень фракции 5-15 мм 42-44 масс. % нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок МП-1 — молотый известняк/мрамор 8-9 масс. % и нагретый в отдельной емкости модафицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Примеры, подтверждающие получение асфальтобетонной смеси с использованием в качестве углеродной добавки — фуллереновой смеси.

Пример 1: в качестве углеродной добавки используется фуллереновая смесь, которая получена при синтезе в электродуговом плазмохимическом реакторе. В основе работы реактора лежит эрозия графитовых электродов в плазме дугового разряда. Разряд инициируется при давлении 105 Па путем пропускания через электроды тока частотой 44 либо 66 кГц. Эрозия стержней (графитовых электродов) происходит в замкнутом герметичном объеме, заполненным гелием.

Хроматографическое исследование углеродного наноматериала методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil «Buckyprepwaters» показало выделение из фуллереновой смеси С60 и С70.

Фуллереновую смесь берут в количестве 0,03% от общей массы асфальтобетонной смеси и добавляют в предварительно обезвоженный и разогретый до 140°C битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода, которого берут — 5,6 масс. % сверх минеральной части с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3-50 масс. % и щебень фракции 5-15 мм 42 масс. % нагревают, периодически помешивая, до температуры 170°C, затем добавляют ненагретый минеральный порошок МП-1 — молотый известняк/мрамор 8 масс. % и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,6 МПа, предел прочности на сжатие при 20°C составляет 3,9 МПа.

Пример 2: проводят аналогично примеру 1, при следующем соотношении компонентов: фуллереновую смесь берут в количестве 0,045% от общей массы асфальтобетонной смеси; битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода берут в количестве — 5,5 масс. % сверх минеральной части; кварц-полевошпатовый песок с модулем крупности Мкр=3-49 масс. %; щебень фракции 5-15 мм 43 масс. %; минеральный порошок МП-1 — молотый известняк/мрамор 8 масс. %

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,75 МПа, предел прочности на сжатие при 20°C составляет 4,3 МПа.

Пример 3: проводят аналогично примеру 1, при следующем соотношении компонентов: фуллереновую смесь берут в количестве 0,06% от общей массы асфальтобетонной смеси; битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода берут в количестве 5,4 масс. % сверх минеральной части; кварц-полевошпатовый песок с модулем крупности Мкр=3-48 масс. %; щебень фракции 5-15 мм 44 масс. %; минеральный порошок МП-1 — молотый известняк/мрамор 8 масс. %.

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,65 МПа, предел прочности на сжатие при 20°C составляет 4,0 МПа.

Предлагаемое изобретение по сравнению с прототипом (см. патент РФ №2414126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5) позволяет получить следующие преимущества:

— уменьшение расхода углеродных наноматериалов; использование в качестве углеродных наноматериалов — фуллереновой смеси с выскоми содеджанием фуллеренов;

— исключение распределения добавки в битуме ультразвуком, применение которого требует значительных затрат энергии, передача которой посредством звукового поля затруднительна;

— повышение пределов прочности на сжатие при температурах 50°C и 20°C при использовании в качестве углеродной добавки — фуллереновой смеси.

Предлагаемый состав асфальтобетонной смеси на основе щебня, песка, минерального порошка, битума и фуллереновой смеси может быть использован в дорожном строительстве для дорожных покрытий.

Состав асфальтобетона, включающий щебень, песок, минеральный порошок, битум и углеродную добавку, отличающийся тем, что в качестве углеродной добавки содержит фуллереновую смесь, полученную при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, мас.%:

| щебень | 42-44 |

| кварц-полевошпатовый песок с модулем крупности Mкр=3 | 48-50 |

| минеральный порошок МП-1 | 8-9, |

при этом битум БНД 90/130 берут в количестве 5,4-5,6 мас.% сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 мас.% от массы асфальтобетона, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C.

Отличия асфальта и асфальтобетона, их состав

Анастасия

Специалист примет заявку и ответит на ваши вопросы!

8 (800) 700-97-90

Содержание страницы

В дорожном строительстве используются многочисленные виды асфальтобетонных смесей. На их выбор оказывают влияние различные факторы. Основные из них – характеристика режима движения автотранспорта и климатические условия в регионе строительства. Кроме этого, выбор материала (асфальт или асфальтобетон) зависит от способа его укладки и применяемого для дорожных работ оборудования.

Асфальт – его особенности

По происхождению асфальт бывает природный и созданный искусственно путем смешивания гравия, песка с битумом, минеральным порошком. Природный материал получается из тяжелых нефтяных фракций при испарении из них наиболее легких компонентов. Добыча асфальта осуществляется из пластовых жильных залежей, а также там, где нефть имеет естественный выход нефти на поверхность.

Добыча асфальта осуществляется из пластовых жильных залежей, а также там, где нефть имеет естественный выход нефти на поверхность.

В природном асфальте количество смолисто-асфальтеновых веществ может достигать до 75 процентов, масел – до 40 процентов. Масла придают битуму подвижность и текучесть. Сравнивая между собой асфальт и асфальтобетон в чем разница между ними, следует обратить внимание, что внешне природный асфальт трудно отличить от обычной смолы. Поэтому его называют горной смолой. Асфальтобетонная смесь часто содержит в своем составе крупные фракции щебня, гравий.

Выбирая асфальтобетон или асфальт, сравнивая их характеристики, отмечены положительные качества искусственного материала. Он выдерживает большие нагрузки, обладает лучшей демпфирующей способностью. В зависимости от процентного содержания битума, щебня, минерального порошка, песка производится асфальт следующих марок: 1, 2, 3.

Асфальтобетон – его разновидности и свойства

Получаемый в результате уплотнения асфальтобетонной смеси и включения в ее состав других добавок материал называется асфальтобетоном. Для его изготовления применяется смесь следующего состава:

Для его изготовления применяется смесь следующего состава:

- Минеральный заполнитель (щебень и гравий из высокопрочных горных пород, природный или дробленый песок). В качестве структурообразующего компонента также используется минеральный порошок, который производится путем измельчения доломита, битуминозного известняка, доменных шлаков. Он необходим для заполнения пор между гравием (щебнем), а также для увеличения прочности битума.

- Битумное вяжущее. В эту категорию входят битумы, а также их модифицированные разновидности. Класс и марка битума выбирается с учетом особенностей климата в местах использования асфальтобетона, категории дорожного покрытия. Требования к дорожным нефтяным битумам содержатся в ГОСТ 22245-90.

Перемешиваются компоненты в нагретом состоянии и при определенной температуре. Вид используемых добавок оказывает влияние на свойства асфальта или асфальтобетона, который подразделяется на следующие виды:

- Щебеночный.

- Гравийный.

- Песчаный.

По типу вяжущего вещества и способу укладки асфальтобетонные смеси бывают:

- Холодные. Для них применяются жидкие нефтяные дорожные битумы. Укладывается смесь при температуре не менее 5°C. Асфальтобетон, одним из компонентов которого является полимермодифицированное битумное вяжущее, и приготовленный без нагревания, может использоваться при температуре от +5 до -5 °C. Одно из главных свойств, чем асфальт отличается от асфальтобетона, это способность последнего после приготовления долго находиться в рыхлом состоянии. Составы холодных асфальтобетонных смесей отличаются от горячих тем, что в холодных составах содержится большее количество минерального порошка (до 20%), а щебня – не более 50%.

- Теплые. Производятся на вязких и жидких нефтяных битумах. Укладываются при температуре смеси не менее 70°C.

- Горячие. Готовятся на дорожных нефтяных битумах (вязких и жидких). Применяются сразу после изготовления смеси, температура которой должна быть равной или выше 120°C.

К основным характеристикам, определяющим свойства и отличие асфальта от асфальтобетона, относятся:

- прочность;

- водостойкость;

- плотность.

Их значения указаны в ГОСТ 9128-2013 и других нормативных документах.

Выбор сферы применения

Асфальт или асфальтобетонная смесь – что выбрать? Это зависит от областей применения, главной из которых является дорожное строительство. Асфальтобетон находит широкое применение при создании монолитных слоев дорожного покрытия, где ценится высокая механическая прочность, технологичность, более низкая стоимость по сравнению с природным асфальтом. Асфальтобетонные смеси незаменимы при строительстве:

- автомобильных дорог различных категорий;

- взлетных полос на аэродромах;

- автостоянок;

- торговых площадок;

- улиц, тротуаров в населенных пунктах, пр.

В чем разница между асфальтом и асфальтобетоном, из-за которой асфальтобетонная смесь может использоваться для ремонта дорог даже в холодное время года? Различие заключается в том, что смесь не замерзает при температуре до -5°C. Благодаря этому можно увеличить промежуток времени, необходимого для проведения ремонтных работ. Работы с асфальтом можно осуществлять при плюсовых температурах. Зная, чем асфальт отличается от

Благодаря этому можно увеличить промежуток времени, необходимого для проведения ремонтных работ. Работы с асфальтом можно осуществлять при плюсовых температурах. Зная, чем асфальт отличается от

Как делают асфальт? | Санленд Асфальт

Как производится асфальт?

10 января, 18 / Ремонт асфальта

Люди ездят и ходят по асфальту каждый день, даже не задумываясь об этом. Асфальтовое покрытие покрывает дороги, взлетно-посадочные полосы и автостоянки, чтобы люди во всем мире могли добраться туда, куда им нужно. Это один из наиболее часто используемых материалов для дорожного покрытия, потому что он прочный, его можно быстро отремонтировать и повторно использовать в других проектах дорожного покрытия.

Какие ингредиенты входят в состав асфальтового покрытия?

Два основных ингредиента, смешанных вместе, чтобы сделать асфальтовое покрытие, — это асфальтовый цемент и заполнитель. Асфальтовый цемент — это высоковязкая жидкая форма нефти. Он действует как клей, который связывает совокупность (небольшие камни) вместе, чтобы создать жесткий и гибкий материал. Асфальтовое покрытие обычно состоит из 5% асфальтобетона и 95% заполнителя. Как правило, на нижних уровнях слоя дорожного покрытия частицы заполнителя более крупные и немного менее угловатые; на поверхностных уровнях частицы более мелкие и более угловатые.Для продления срока службы дорожного покрытия могут быть добавлены очень мелкие частицы заполнителя, называемые «мелкими частицами». Помимо асфальтового цемента и заполнителя, компании-производители могут добавлять в смесь определенные химические вещества, такие как гашеная известь для более плотного сцепления или полимеры для повышения гибкости. Состав может несколько отличаться в зависимости от климата места, где будет укладываться асфальтовое покрытие. Асфальт для участков с более теплым климатом становится более твердым, чтобы выдерживать более высокие температуры, а асфальт для участков с более холодным климатом — более мягким.

Он действует как клей, который связывает совокупность (небольшие камни) вместе, чтобы создать жесткий и гибкий материал. Асфальтовое покрытие обычно состоит из 5% асфальтобетона и 95% заполнителя. Как правило, на нижних уровнях слоя дорожного покрытия частицы заполнителя более крупные и немного менее угловатые; на поверхностных уровнях частицы более мелкие и более угловатые.Для продления срока службы дорожного покрытия могут быть добавлены очень мелкие частицы заполнителя, называемые «мелкими частицами». Помимо асфальтового цемента и заполнителя, компании-производители могут добавлять в смесь определенные химические вещества, такие как гашеная известь для более плотного сцепления или полимеры для повышения гибкости. Состав может несколько отличаться в зависимости от климата места, где будет укладываться асфальтовое покрытие. Асфальт для участков с более теплым климатом становится более твердым, чтобы выдерживать более высокие температуры, а асфальт для участков с более холодным климатом — более мягким.

Как производится смесь для асфальтового покрытия?

Смеси для асфальтовых покрытий обычно производятся на заводе. Все ингредиенты должны быть точно отмерены, чтобы соответствовать типу проекта и климату объекта. Затем толстый битумный цемент необходимо сделать более жидким, чтобы его можно было смешать с заполнителем и другими компонентами. Методы разбавления асфальта включают разбавление путем применения растворителя, эмульгирование в воде или нагревание. Отопление — самый распространенный метод.Заполнитель необходимо очистить, просушить и прогреть. Когда и заполнитель, и асфальт нагреваются до нужной температуры, они смешиваются вместе в барабане или толкательной мельнице, которые представляют собой разные типы смесительных машин, которые производят гомогенную смесь. Выбор правильной температуры для процесса имеет решающее значение — производители должны регулировать температуру в зависимости от времени, которое потребуется для транспортировки смеси для дорожного покрытия с завода на строительную площадку, от толщины асфальтового цемента в начале и того, сколько времени потребуется на уплотните смесь после нанесения.

В чем разница между горячим асфальтом и теплым асфальтом?

Горячий асфальт в настоящее время является наиболее часто используемой формой асфальтового покрытия, но теплый асфальт все чаще используется в строительных проектах. HMA требует, чтобы заполнитель был высушен и нагрет, а битумный цемент был нагрет до очень высокой температуры перед их смешиванием. Кроме того, HMA необходимо поддерживать при высоких температурах во время его нанесения и уплотнения.Чтобы сделать WMA, определенные эмульсии, цеолиты, воски или вода добавляются в асфальтовый цемент перед его смешиванием с заполнителем. Этот метод позволяет производить продукцию при гораздо более низких температурах, что снижает потребление энергии, использование нефти и выбросы вредных газов.

Производство асфальта — это разнообразный, но точный процесс. При применении обученными профессионалами и надлежащем обслуживании он может прослужить десятилетия.

HMA Mix Основы дизайна — интерактивное покрытие

HMA состоит из двух основных ингредиентов: заполнителя и асфальтового связующего. Разработка смеси HMA — это процесс определения того, какой заполнитель использовать, какое асфальтовое вяжущее использовать и какой должна быть оптимальная комбинация этих двух ингредиентов.

Разработка смеси HMA — это процесс определения того, какой заполнитель использовать, какое асфальтовое вяжущее использовать и какой должна быть оптимальная комбинация этих двух ингредиентов.

Когда заполнитель и асфальтовое связующее объединяются для получения однородного вещества, это вещество, HMA, приобретает новые физические свойства, которые связаны, но не идентичны физическим свойствам его компонентов. Механические лабораторные испытания могут использоваться для характеристики основной смеси или прогнозирования свойств смеси.Дизайн смеси HMA развился как лабораторная процедура, которая использует несколько критических тестов для определения ключевых характеристик каждой пробной смеси HMA. Хотя эти характеристики не являются исчерпывающими, они могут дать разработчику смеси хорошее представление о том, как конкретная смесь будет работать в полевых условиях во время строительства и при последующей загрузке трафика.

В этом разделе рассматриваются основы проектирования смесей, общие для всех методов проектирования смесей. Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование, а также термины и отношения веса и объема), которые задают основу для последующего обсуждения.Во-вторых, представлены переменные, которыми может манипулировать дизайн микса. В-третьих, представлены основные цели дизайна миксов. Наконец, представлена общая процедура расчета смеси (которую используют все методы Hveem, Marshall и Superpave).

Во-первых, обсуждаются две основные концепции (дизайн смеси как моделирование, а также термины и отношения веса и объема), которые задают основу для последующего обсуждения.Во-вторых, представлены переменные, которыми может манипулировать дизайн микса. В-третьих, представлены основные цели дизайна миксов. Наконец, представлена общая процедура расчета смеси (которую используют все методы Hveem, Marshall и Superpave).

Концепции

Перед тем, как обсуждать какие-либо особенности проектирования смесей, важно понять пару основных концепций проектирования смесей:

- Смесь представляет собой симуляцию

- Термины и отношения массы и объема HMA

Mix Design — это моделирование

Прежде всего, дизайн смеси — это лабораторное моделирование.Дизайн смеси предназначен для имитации фактического производства, конструкции и производительности HMA в максимально возможной степени. Затем на основе этого моделирования мы можем предсказать (с достаточной уверенностью), какой тип дизайна смеси лучше всего подходит для конкретного рассматриваемого приложения и как он будет работать.

Поскольку это моделирование, микширование имеет свои ограничения. В частности, существуют существенные различия между лабораторными и полевыми условиями. Конечно, небольшая лабораторная установка, состоящая из нескольких образцов размером 100–150 мм (4–6 дюймов), машины для уплотнения и пары испытательных устройств, не может полностью воссоздать фактические условия производства, конструкции и производительности.Например, уплотнение конструкции смеси должно создавать такую же общую плотность (пустотное содержимое), до которой трафик окончательно уплотняет смесь в полевых условиях в условиях эксплуатации (Roberts et al., 1996 [1] ). Однако трудно откалибровать количество тамперных ударов (лабораторное уплотнение) для конкретного уплотнения конструкции и последующей нагрузки от движения (уплотнение в поле). Используемые в настоящее время корреляции между этими плотностями носят эмпирический характер и чрезвычайно приблизительны (например, категории высокого, среднего и низкого трафика). Однако, несмотря на ограничения, такие как предыдущие, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений по проектированию смесей.

Однако, несмотря на ограничения, такие как предыдущие, процедуры проектирования смесей могут обеспечить рентабельное и достаточно точное моделирование, которое полезно при принятии решений по проектированию смесей.

Термины и взаимосвязи веса и объема HMA

Конструкция смеси, в частности конструкция смеси Superpave, по своей природе является объемной. То есть он стремится объединить заполнитель и асфальт на основе объема (в отличие от веса). Измерения объема обычно производятся косвенно, путем определения веса и удельного веса материала, а затем вычисления его объема.Таким образом, конструкция смеси включает в себя несколько различных измерений пустот и удельного веса. Прежде чем продолжить, важно четко понимать эти термины.

Переменные

HMA — довольно сложный материал, к которому предъявляется множество различных, а иногда и противоречивых требований к производительности. Он должен противостоять деформации и растрескиванию, быть долговечным, устойчивым к повреждениям водой, обеспечивать хорошее сцепление с поверхностью и при этом быть недорогим, легко производимым и легко размещаемым. Чтобы удовлетворить эти требования, разработчик микса может управлять всеми тремя переменными:

Чтобы удовлетворить эти требования, разработчик микса может управлять всеми тремя переменными:

- Совокупность . Такие параметры, как тип (источник), градация и размер, прочность и сопротивление истиранию, долговечность и прочность, форма и текстура, а также чистота могут быть измерены, оценены и в некоторой степени изменены.

- Вяжущее асфальтовое . Такие параметры, как тип, долговечность, реология, чистота, а также дополнительные модифицирующие агенты могут быть измерены, оценены и в некоторой степени изменены.

- Отношение асфальтового вяжущего к заполнителю . Обычно выражаемое в процентах асфальтового вяжущего от общей массы HMA, это соотношение оказывает сильное влияние на характеристики дорожного покрытия HMA. Из-за больших различий в удельном весе заполнителя доля асфальтового вяжущего , выраженная в процентах от общего веса , может широко варьироваться, даже если объем асфальтового вяжущего в процентах от общего объема остается довольно постоянным.

Цели

Перед тем, как приступить к процедуре составления смеси, важно понять, каковы ее цели.В этом разделе представлены типичные качества хорошо сделанной смеси HMA. Манипулируя переменными заполнителя, битумного вяжущего и соотношением между ними, дизайн смеси стремится достичь следующих качеств в конечном продукте HMA (Roberts et al., 1996 [1] ):

- Сопротивление деформации (стабильность) . HMA не должен искажаться (рутиться) или деформироваться (пихаться) под нагрузкой трафика. Деформация HMA связана с одним или несколькими из следующих факторов:

- Общая поверхность и характеристики истирания .Округлые частицы имеют тенденцию скользить друг относительно друга, вызывая деформацию HMA под нагрузкой, в то время как угловатые частицы сцепляются друг с другом, обеспечивая хорошую стойкость к деформации. Хрупкие частицы вызывают деформацию смеси, потому что они имеют тенденцию разрушаться при перемешивании или под нагрузкой.

Тесты на форму и текстуру частиц, а также на прочность и прочность могут выявить источники проблемных агрегатов. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошей поверхностью и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

Тесты на форму и текстуру частиц, а также на прочность и прочность могут выявить источники проблемных агрегатов. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошей поверхностью и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики. - Агрегированная градация . Градации с чрезмерной мелкостью (естественной или вызванной чрезмерным истиранием) вызывают деформацию, поскольку большое количество мелких частиц имеет тенденцию раздвигать более крупные частицы и действовать как смазка шарикоподшипников между этими более крупными частицами. Такой же эффект может иметь градация, приводящая к низкому VMA или чрезмерному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации агрегатов.

- Содержание асфальтового вяжущего .Избыточное содержание битумного вяжущего имеет тенденцию смазывать и раздвигать частицы заполнителя, облегчая их перегруппировку под нагрузкой.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это.

Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно предотвратить это. - Вязкость битумного вяжущего при высоких температурах . В жаркие летние месяцы вязкость асфальтового вяжущего минимальна, и дорожное покрытие легче деформируется под нагрузкой. Указание асфальтового вяжущего с минимальной высокотемпературной вязкостью (как это можно сделать в процессе выбора битумного вяжущего Superpave) обеспечивает адекватную высокотемпературную вязкость.

- Общая поверхность и характеристики истирания .Округлые частицы имеют тенденцию скользить друг относительно друга, вызывая деформацию HMA под нагрузкой, в то время как угловатые частицы сцепляются друг с другом, обеспечивая хорошую стойкость к деформации. Хрупкие частицы вызывают деформацию смеси, потому что они имеют тенденцию разрушаться при перемешивании или под нагрузкой.

- Сопротивление усталости . HMA не должен трескаться при многократных нагрузках с течением времени. Усталостное растрескивание HMA связано с содержанием и жесткостью битумного вяжущего. Более высокое содержание битумного вяжущего приведет к тому, что смесь будет иметь большую тенденцию к упругой деформации (или, по крайней мере, к деформации), а не к разрушению при повторяющейся нагрузке. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно быть достаточно высоким, чтобы предотвратить чрезмерное усталостное растрескивание.

Использование битумного вяжущего с более низкой жесткостью увеличит усталостную долговечность смеси за счет большей гибкости.Однако при выборе асфальтового вяжущего необходимо также учитывать возможность образования колей. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только проблемы дизайна смеси.

Использование битумного вяжущего с более низкой жесткостью увеличит усталостную долговечность смеси за счет большей гибкости.Однако при выборе асфальтового вяжущего необходимо также учитывать возможность образования колей. Обратите внимание, что сопротивление усталости также сильно зависит от соотношения между толщиной структурного слоя и нагрузкой. Однако в этом разделе рассматриваются только проблемы дизайна смеси. - Устойчивость к низкотемпературному растрескиванию . HMA не должен давать трещин при воздействии низких температур окружающей среды. Низкотемпературное растрескивание в первую очередь является функцией низкотемпературной жесткости битумного вяжущего.Определение асфальтового вяжущего с адекватными низкотемпературными свойствами (как это можно сделать в процессе выбора битумного вяжущего Superpave) должно предотвратить или, по крайней мере, ограничить низкотемпературное растрескивание.

- Прочность . HMA не должен подвергаться чрезмерному старению в процессе производства и эксплуатации.

Долговечность HMA связана с одним или несколькими из следующих факторов:

Долговечность HMA связана с одним или несколькими из следующих факторов:- Толщина пленки асфальтового вяжущего вокруг каждой частицы заполнителя . Если толщина пленки, окружающей частицы заполнителя, недостаточна, возможно, что заполнитель станет доступным для воды через отверстия в пленке.Если заполнитель является гидрофильным, вода вытесняет асфальтовую пленку, и сцепление асфальта с заполнителем будет потеряно. Этот процесс обычно называют зачисткой. Оптимальное содержание битумного вяжущего, определяемое конструкцией смеси, должно обеспечивать адекватную толщину пленки.

- Воздушные пустоты . Избыточные воздушные пустоты (порядка 8 процентов или более) увеличивают проницаемость HMA и облегчают доступ кислорода к большему количеству битумного вяжущего, тем самым ускоряя окисление и улетучивание. Чтобы решить эту проблему, конструкция смеси HMA стремится отрегулировать такие элементы, как содержание асфальта и градацию агрегата, чтобы создать расчетные воздушные пустоты около 4 процентов.

Избыточные воздушные пустоты могут быть либо проблемой конструкции смеси, либо проблемой конструкции, и в этом разделе рассматривается только проблема конструкции смеси.

Избыточные воздушные пустоты могут быть либо проблемой конструкции смеси, либо проблемой конструкции, и в этом разделе рассматривается только проблема конструкции смеси.

- Устойчивость к повреждениям от влаги . HMA не должен существенно разлагаться из-за попадания влаги в смесь. Устойчивость к повреждениям от влаги связана с одним или несколькими из следующих факторов:

- Сводные минеральные и химические свойства . Некоторые заполнители притягивают влагу к своим поверхностям, что может вызвать их отслоение.Чтобы решить эту проблему, можно либо избежать отслаивания заполнителей, либо использовать модификатор асфальтового связующего, препятствующий отслаиванию.

- Воздушные пустоты . Когда воздушные пустоты HMA превышают примерно 8 процентов по объему, они могут стать взаимосвязанными и позволить воде легко проникнуть в HMA и вызвать повреждение влаги из-за порового давления или расширения льда. Чтобы решить эту проблему, конструкция смеси HMA регулирует содержание битумного вяжущего и градацию заполнителя для создания проектных воздушных пустот около 4 процентов.

Избыточные воздушные пустоты могут быть либо проблемой конструкции смеси, либо проблемой конструкции, и в этом разделе рассматривается только проблема конструкции смеси.

Избыточные воздушные пустоты могут быть либо проблемой конструкции смеси, либо проблемой конструкции, и в этом разделе рассматривается только проблема конструкции смеси.

- Сопротивление скольжению . HMA, размещенный как поверхностный слой, должен обеспечивать достаточное трение при контакте с шиной транспортного средства. Низкое сопротивление скольжению обычно связано с одним или несколькими из следующих факторов:

- Совокупные характеристики, такие как текстура, форма, размер и стойкость к полировке . Гладкие, округлые или полируемые заполнители менее устойчивы к скольжению.Тесты формы и текстуры частиц могут выявить источники проблемных агрегатов. Этих источников можно избежать или, как минимум, можно смешать заполнитель с хорошей поверхностью и абразивными характеристиками, чтобы обеспечить лучшие общие характеристики.

- Содержание асфальтового вяжущего . Чрезмерное количество битумного вяжущего может вызвать кровотечение HMA.

Использование оптимального содержания битумного вяжущего, определенного конструкцией смеси, должно предотвратить просачивание.

Использование оптимального содержания битумного вяжущего, определенного конструкцией смеси, должно предотвратить просачивание.

- Технологичность . HMA должен быть уложен и уплотнен с разумными усилиями.Работоспособность обычно связана с одним или обоими из следующих факторов:

- Текстура, форма и размер агрегата . Плоские, удлиненные или угловатые частицы имеют тенденцию сцепляться друг с другом, а не соскальзывать друг с другом, что затрудняет их размещение и уплотнение (обратите внимание, что это почти прямо противоречит желаемым свойствам агрегата для сопротивления деформации). Несмотря на то, что для количественной оценки удобоукладываемости не существует специальных тестов на дизайн смеси, тесты на форму и текстуру частиц могут выявить возможные проблемы с удобоукладываемостью.

- Агрегированная градация . Градации с избытком мелочи (особенно в диапазоне размеров от 0,60 до 0,30 мм (№ 30–50) при использовании натурального окатанного песка) могут привести к тому, что смесь станет нежной.

Такой же эффект может иметь градация, приводящая к низкому VMA или избыточному содержанию битумного вяжущего. Спецификации градации используются для обеспечения приемлемой градации агрегатов.