Арматурный каркас – что это, виды, формы

Это металлическая конструкция составляющая часть объемных железобетонных блоков. Железобетон, который получен соединением металла и бетона, проявляет свойства обоих материалов. Металл значительно увеличивает упругость и прочность железобетона при растягивающих нагрузках. Такие нагрузки могут возникать в каждой части объемного блока или балки, поэтому нужно, чтобы усиливающие его металлические стержни были расположены равномерно по всему объему. Такие нагрузки может воспринимать арматурный каркас.

Арматурный каркас, что это?

Его собирают из стержневой арматурной стали, проволоки Вр 1 разных диаметров или из готовых сеток. Монтируют так, чтобы в нем были продольные, поперечные и вспомогательные стержни и закладные. Сама конструкция занимает объём меньше объёма железобетонного объекта на 3-5 см.

На производство идет стержневая сталь классов А500С, А600С, А240. Марка стали 25Г2С, 35ГС, что соответствует ГОСТу № 5781-82.

Виды арматурных каркасов по форме

В заводских условиях каркасы выпускают плоскими и пространственными. У плоских поперечные стержни в одной плоскости. У пространственных продольные и поперечные стержни в двух плоскостях.

Плоские

По виду это сетки, из продольных и поперечных стержней или проволоки Вр 1, сваренных перпендикулярно.

Рабочими стержнями, несущими основную нагрузку могут быть продольные или поперечные стержни, или же в обоих направлениях.

Плоские сетки монтируют при:

- заливке бетоном полов по грунту до 10 см;

- бетонировании дорожек, площадок, стоянок;

- кладке каменных или блочных стен в горизонтальных швах;

- штукатурных, облицовочных работах на фасаде и внутренних стенах;

- усилении откосов с подвижным грунтом;

- закреплении теплоизоляционных материалов на теплотрассах, трубопроводах.

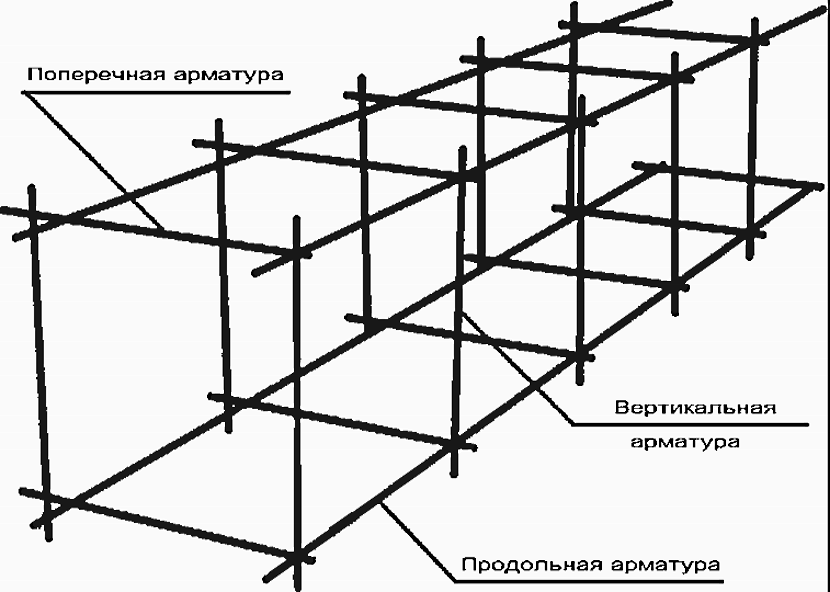

Пространственные

В пространственном каркасе продольные и поперечные стержни или проволоки в двух плоскостях.

Так например, вдоль идут рабочие стержни с периодическим профилем в два или три ряда, а поперек вспомогательные хомуты с гладким профилем, меньшего диаметра. Вспомогательные связи (хомуты):

- объединяют всю конструкцию;

- удерживают рабочие стержни в проектных точках при заливке бетона;

- распределяют нагрузки по всему объему в готовой балке.

Хомуты делают квадратной, круглой, треугольной формы. От формы хомуты зависит форма пространственного каркаса.

Во время сборки устанавливают скобо-гибочные и закладные детали для монтажа.

Смонтированная металлоконструкция производится любых размеров, форм, может соответствовать для армирования:

- фундаментов;

- плит перекрытий;

- колонн, балок;

- подпорных стенок;

- монтажных поясов;

- технических и гидротехнических сооружений.

Виды арматурных каркасов по способу соединения элементов

Металлоконструкции соединяются двумя способами: свариваются и связываются.

Вязаный каркас

Его собирают связывая нахлесты продольных стержней и крестообразные места вязальной проволокой. Толщина вязальной проволоки 1 мм.

Прочность таких соединений оговаривается в ГОСТе 10922-2012.

Вязаные соединения стержней применяют в сборном и монолитном железобетоне.

При стыковке стержней перепуск нахлеста равен 40 d в растянутых участках, при условии попадания одного вязаного соединения в сечение. Это ведет к расходу арматуры сверх меры до 15 %.

Если в сечение растянутой зоны попадает два вязаных соединения, то длину перепуска нужно увеличить до 65 d.

В тех зонах, где арматура принимает усилия на сжатие, длина перепуска 30 d, если в сечение попадает одно или несколько соединений.

По длине перепуска стержни связываются в четырех местах проволокой.

Крестообразные соединения в середине сетки можно вязать спустя одно по шахматной схеме, но два крайних пересечения должны быть связаны. Кроме проволоки для перекрестных соединений есть скрепки из стали и пластмассы.

Сварные каркасы

Они монтируются в заводских условиях или на месте их установки. Для разных соединений арматуры и хомутов применяют разные виды сварки:

- крестообразное, выполняют контактной точечной или дуговой сваркой;

- стыковое, выполняют контактной, ванной механизированной, дуговой механизированной или ручной сваркой;

- нахлесточное, делают контактно-точечной или дуговой ручной швами;

- тавровое, делают дуговой механизированной под флюсом либо контактной сваркой.

Металлические сварные каркасы любых форм можно приобрести готовыми, оформив заказ на заводе “Стройсет”. Металлоконструкции будут смонтированы точно по предоставленным чертежам и спецификациям.

Виды пространственных каркасов

Вид каркаса зависит от типа фундамента дома.

Плитный

Каркас для монолитного плитного фундамента состоит из двух или трех рядов сетки. Они соединены металлическими отрезками проката. Диаметр стержней с периодическим профилем 10-12 мм. Количество рядов сетки и размеры ячейки зависят от рассчитанной плотности армирования фундамента и его высоты.

Диаметр стержней с периодическим профилем 10-12 мм. Количество рядов сетки и размеры ячейки зависят от рассчитанной плотности армирования фундамента и его высоты.

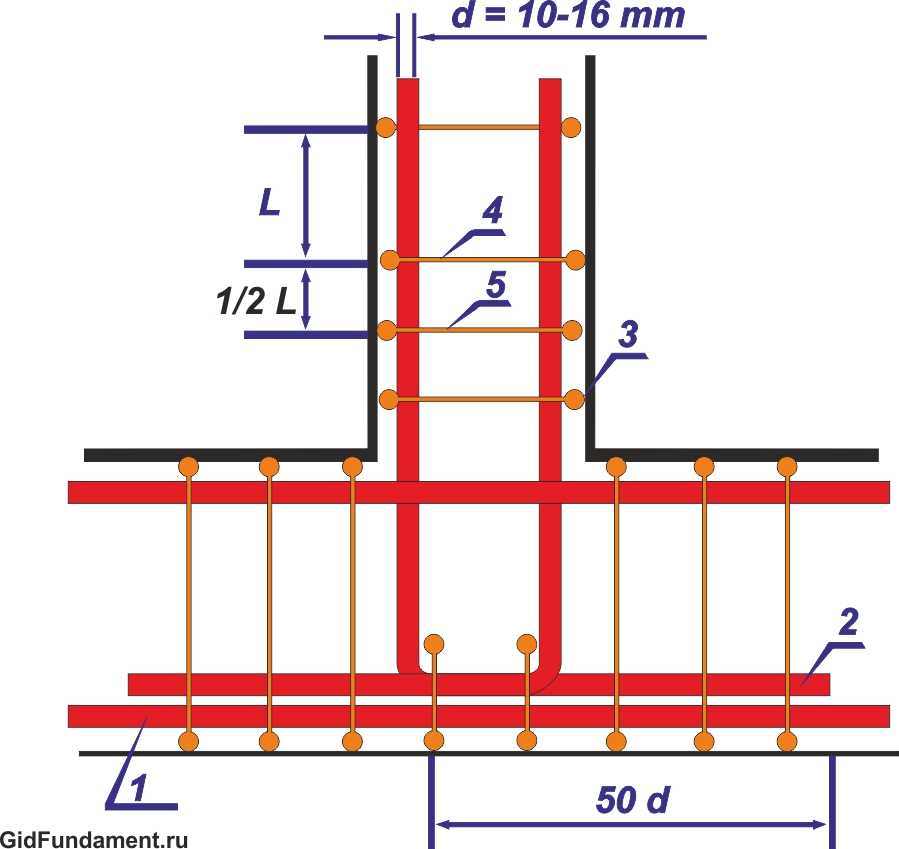

Ленточный

Армирующее усиление для ленточного фундамента часто собирают на месте строительства, но можно заказать отдельные части на заводе.

Металлический каркас для ленточного фундамента состоит из продольных стержней периодического профиля d 12-16 мм, в 2 или 3 ряда. Роль поперечных связей выполняют хомуты d 6-8 мм. Шаг хомутов меньше в углах и под опорами (стенами). Диаметр продольных стержней, количество их рядов, шаг хомутов, скобо-гибочные детали зависят от расчета плотности армирования.

Свайный

Металлические круглые каркасы для буронабивных свайных фундаментов сваривают на автоматическом станке. На продольные, закрепленные по кругу рифленые стержни по спирали наматывают арматурную проволоку и одновременно ее приваривают. Ширина круга от 200 мм до 1 метра.

Диаметр рабочих стержней и поперечной проволоки по спирали, ее шаг рассчитывают в зависимости от нагрузок на фундамент.

Нормативные документы для монтажа

Железобетонные блоки, балки, фундаменты это несущие конструкции, они должны быть прочными, чтобы выдерживать весовые нагрузки от строений, растягивающие и крутящие действия сил. Поэтому марку стали, вид соединения, плотность армирования, диаметр арматуры, принимают и рассчитывают по нормативным документам. В ГОСТе Р 57997-2017 и ГОСТе 34028-2016 есть установленные нормы для видов марки стали, прочности соединений закладных деталей и арматуры. Виды и типы сварных соединений регламентирует ГОСТ 14098-2014. Он устанавливает рациональные способы сварки разных соединений. ГОСТ 10922-2012 нормирует монтаж сварных и вязаных конструкций.

Арматурный каркас для фундамента: как правильно сделать

Содержание

- Технология армирования

- Схемы армирования

- Хомут горизонтальный поперечный

- Хомут вертикальный

- Угловое соединение

- Армирование тупого угла

- Примыкание стен

- Выбор арматуры

- Как правильно вязать каркас

- Нюансы выполнения работ

- Заключение

Важной конструкцией каждого объекта считается фундаментное основание, обустройству которого уделяется пристальное внимание. С соблюдением определенных правил выполнения работ гарантируется качество, продолжительный эксплуатационный период, надежность сооружения в целом. В каждом типе основания устраивается арматурный каркас для фундамента. Бетонная основа, в которой нет металлического каркаса, не отличается необходимым уровнем прочности. Бетон воспринимает лишь нагрузочные воздействия на сжатие, тогда как стальные прутья компенсируют усилия на растягивание и деформирования, тем самым обеспечивая целостность фундамента.

С соблюдением определенных правил выполнения работ гарантируется качество, продолжительный эксплуатационный период, надежность сооружения в целом. В каждом типе основания устраивается арматурный каркас для фундамента. Бетонная основа, в которой нет металлического каркаса, не отличается необходимым уровнем прочности. Бетон воспринимает лишь нагрузочные воздействия на сжатие, тогда как стальные прутья компенсируют усилия на растягивание и деформирования, тем самым обеспечивая целостность фундамента.

Технология армирования

Предварительно проводится подготовка, в процессе которой:

- рассчитывают нагрузочные воздействия объекта и фундаментной подошвы на почвенный состав;

- выбирают наиболее подходящую арматуру, учитывая данные расчетов и финансовые возможности;

- готовится площадка под строительство, устраивается фундаментная траншея с песчаной подушкой на дне.

Арматурный каркас для ленточного фундамента устраивается следующим образом.

В первую очередь выставляется опалубочная конструкция, внутренние поверхности которой укрываются рубероидным материалом или пергаментом. В почву вбиваются стальные прутья необходимой длины и сечения 1 см. Можно использовать гладкую арматуру. Шаг установки равен сорока – шестидесяти сантиметрам.

По дну траншеи устраивают подставку, на которую выкладывают горизонтально прутья несколькими рядами, соединяя их продольно перемычками и связывая проволокой.

Возводя каркасную основу, следует строго выдерживать разрешенные расстояния до фундаментных поверхностей. Следите, чтобы бетонный раствор укрывал концы арматуры с запасом, чтобы защитить ее от образования коррозии.

Схемы армирования

Строя дом собственными силами, можете не проводить сложные вычисления на предельные состояния, чтобы определиться с сечением арматуры и общей потребностью в материале. Разрешается использовать информацию из Пособия по проектированию конструкций из бетона.

- если сторона ленты не превышает трех метров, берется арматура 10 мм в диаметре в количество 0.1 % от поперечного сечения основания;

- в случае, когда длина одной стороны более указанной выше, то прутья берутся в том же количестве, но диаметр их составляет 12 мм и более.

Арматура, сечение которой превышает 4 см, к устройству каркаса не допускается.

Размещение продольных прутьев приведено в таблице:

| Условия | Минимальный шаг установки |

| Нижний каркас одним или двумя рядами | Не менее 2.5 см, диаметр стержня – максимальный |

| Верхний каркас на один или два ряда | Аналогично, не менее 3 см |

| Нижнее армирование с количеством рядов более двух | Аналогично, не менее 5 см |

| При выполнении уплотнения вибраторами | Все предыдущие условия соблюдаются, шаг в некоторых местах не меньше 6 см. |

В случае, когда необходимо заложить много металлических прутьев, их разрешается располагать пучками, выдерживая расстояние с учетом всего сечения.

Хомут горизонтальный поперечный

Такие прутки назначаются конструктивно, от сечения не зависят. Учитывается при этом нагрузочное воздействие объекта. Минимальные параметры сечения поперечного прута – 6 мм.

Стержни устанавливаются с шагом, равным двадцати диаметрам рабочих прутьев. К примеру, если сечение продольного элемента 1.4 см, горизонтальные прутья выставляются с интервалом в 28 см. Чтобы упростить задачу, этот показатель округляется до 30 см.

Длина стержней в каркасе из арматуры для ленточного фундамента определяется аналогичным параметром ленты и необходимого бетонного слоя для создания защиты.

Хомут вертикальный

Размер арматуры в диаметре определяется по высоте фундаментного основания. Если она не превышает 80 см, то выбирают прутья с сечением от 0. 6 см. В остальных случаях – от 0.8 см при соблюдении условия, что это не будет меньше 0.25 диаметра рабочих прутков.

6 см. В остальных случаях – от 0.8 см при соблюдении условия, что это не будет меньше 0.25 диаметра рабочих прутков.

Если предполагается строительство крупного сооружения, стержни в каркас следует заложить с определенным запасом и шагом, аналогичным поперечному армированию. Длину стальных прутьев определяют с учетом высоты фундамента, от значения которой отнимается толщина защитных слоев.

Угловое соединение

При выполнении жесткого монтажа внахлест и при помощи «лапки» свободные концы прутов, направленных в одну сторону, выгибают под девяносто градусов и связывают с перпендикулярно расположенными элементами.

Загнутая «лапка» должна иметь длину для нахлеста, равную тридцати – пятидесяти диаметрам прута. Хомуты устанавливаются с шагом в 3/8 от параметра высоты железобетонной основы.

Надежность соединения рабочей арматуры достигается Г-образными хомутами, накладываемыми на пруты с перехлестом, равным от пятидесяти диаметров продольного стержня. Интервал между крепежными хомутами – 0. 75 от размера высоты стенки фундамента.

75 от размера высоты стенки фундамента.

Используют дополнительные элементы, внешне напоминающие букву «П». На каждый угол устанавливают пару таких хомутов, длина которых соответствует пятидесяти диаметрам продольного стержня. В точке нахлеста такого хомута монтируется дополнительный каркас из вертикальных и поперечных прутьев.

Армирование тупого угла

Выполняется нахлестом. Внешние стержни выгибаются под нужный угол, к ним присоединяются внутренние с перехлестом, длина которого начинается от пятидесяти диаметров прута. В месте сгиба наружного элемента устанавливают вертикальный хомут.

Примыкание стен

Каркасные прутья выгибаются, при этом длина участка не должна быть менее 50 сечений. Каждый из стержней примыкания соединяется с внешним прутом стены, расположенной перпендикулярно. Зона соединения отличается шагом монтажа хомутов в 0.375 от высоты фундаментной ленты.

Если используют хомуты в виде буквы «Г», то стержни выгибают таким образом, чтобы обе стороны соответствовали длине пяти десятков диаметров прута. Первую сторону фиксируют с арматурой примыкающей стенки, вторую соединяют с внешним рабочим элементом ленты, подходящей перпендикулярно. Интервал между хомутами сокращается вдвое по отношению к общей длине ленты.

Первую сторону фиксируют с арматурой примыкающей стенки, вторую соединяют с внешним рабочим элементом ленты, подходящей перпендикулярно. Интервал между хомутами сокращается вдвое по отношению к общей длине ленты.

При установке хомутов «П» примыкание выполняют к внешнему пруту с помощью «лапки». Дополнительный показатель надежности создается за счет стержня, выгнутого буквой П, длина его при этом соответствует двум размерам ширины фундаментной основы.

Выбор арматуры

Для устройства надежного каркаса под фундамент из арматуры, необходимо правильно подобрать материал.

Если необходимо выполнить армирование основы для дома в один или в два этажа, либо возвести иную легкую постройку, подойдет металлическая арматура сечением 1.0 – 2.4 см.

Материал с более толстым сечением обойдется значительно дороже, а показатель его прочности все равно не будет задействован. А вот обвязка каркаса фундамента из менее толстой арматуры может созданную нагрузку не выдержать.

Правильное решение – применить специальные арматурные прутья с рифлением. Они обеспечивают отличное сцепление с бетоном, гарантируют высокий уровень прочности и надежности. Аналог с гладкой поверхностью обойдется вам несколько дешевле, но для применения не подходит в связи со слабой адгезией. Исключением считаются соединения поперечного типа, так как на них меньше воздействует нагрузка.

Если под фундаментным основанием находится однородный почвенный состав, разрешается армокаркас для ленточного фундамента сделать из прутьев диаметром 1.0 – 1.4 см. В случае неоднородности грунта нагрузочное усилие на фундаментную основу увеличивается, и правильней под металлический каркас для армирования ленточного фундамента приобрести пруты, диаметр которых варьируется в пределах 1.6 – 2.4 см.

Естественно, что более толстые металлические прутья стоят достаточно дорого. Но если вы делаете каркас для фундамента из арматуры своими руками, то, вероятней всего, объемы не такие уж и большие, и большой переплаты не будет. Зато готовое основание будет отличаться надежностью и прочностью.

Зато готовое основание будет отличаться надежностью и прочностью.

При самостоятельных расчетах и выборе металлической арматуры существует вероятность ошибок, способных в будущем обернуться поломками. Будет лучше, если вы закажете составление проекта и всех расчетов специалистам.

Как правильно вязать каркас

Итак, как правильно сделать арматурный каркас для фундамента?

Предварительно изучаются проектные чертежи, так как именно от надежности основания зависит эксплуатационный срок сооружения.

Чтобы избежать ошибок, рекомендуется во время работы соблюдать определенные правила:

- минимальный напуск – от пяти сантиметров;

- на угловых участках прутья, располагаемые перпендикулярно, связываются друг с другом. Блоки, не имеющие между собой соединений, использовать запрещается. Отличный вариант – углы, подготовленные из согнутой арматуры. Эта схема устройства каркаса считается более качественной. Правда, потребуется определенное оснащение, чтобы сгибать прутья, сечение которых превышает четырнадцать миллиметров;

- если соединения выполняются вязальной проволокой, они должны отличаться плотностью.

Пользуясь специальным крючком, проволоку следует затянуть до упора, не оставляя свободных мест между хомутами и арматурными прутьями. Обязательно проверяется хомут на подвижность. Если рукой его легко сместить, необходимо выполнить дополнительную связку;

Пользуясь специальным крючком, проволоку следует затянуть до упора, не оставляя свободных мест между хомутами и арматурными прутьями. Обязательно проверяется хомут на подвижность. Если рукой его легко сместить, необходимо выполнить дополнительную связку;

- разбежка между арматурными прутьями должна соответствовать чертежам проектного задания;

- арматурный каркас для плитного или иного фундамента в опалубочной конструкции устанавливается ровно, со всех сторон металл должен быть окружен бетонным раствором, защищающим от коррозии;

- арматура сгибается на холодную, без предварительного нагревания, чтобы не снизить прочность металла.

Нюансы выполнения работ

Как вязать каркас из арматуры для фундамента, нам известно. Теперь изучим некоторые особенности, с которыми придется столкнуться в выполнении данного вида работ. Обладая определенными секретами, вы легко справитесь с поставленной задачей и даже минимизируете расход строительного материала.

Приведем несколько основных правил:

- армировать необходимо всю площадь фундаментной основы;

- запрещается оголять арматурные кромки, иначе металл начнет подвергаться разрушениям;

- точки, в которых соединяются металлические прутья. Соединять с помощью сварочного аппарата строго запрещается;

- арматурный каркас формируется из нескольких видов материала. Продольно расположенные элементы могут быть в диаметре двенадцать миллиметров, иметь рифленую поверхность. Для поперечных и вертикальных прутков разрешается использовать гладкую арматуру и брать меньший диаметр;

- определяясь в выборе стального материала, уточните предполагаемые нагрузочные воздействия на бетонное основание, изучите структурное строение почвы, климатические особенности региона;

- каркасное основание готовится изначально на поверхности, потом опускается в опалубочную конструкцию на подставки.

При отсутствии технических возможностей для расчета зон, наиболее вероятных для деформирования, рекомендуется по всей площади фундаментной конструкции установить три продольных ряда стальных прутьев, соединяя их вязальной проволокой.

В том случае, если вы не обладаете достаточным опытом в проведении подобных работ, не стоит пытаться их выполнять самостоятельно. Обратитесь за помощью к специалистам или подберите себе опытного помощника.

Заключение

Если вдуматься, то ничего сложного в обустройстве металлического каркаса для фундамента нет. Следует правильно определить потребность в материале, приобрести качественную арматуру, запастись необходимыми инструментами.ф

ЦЕНТРОВКА АРМАТУРНОЙ АРМАТУРЫВ ГЛУБОКИХ ФУНДАМЕНТАХ С ПРОФИЛИРОВАНИЕМ ТЕПЛОВОЙ ЦЕЛОСТНОСТИ

Введение

Просверленные валы являются широко используемым элементом глубокого фундамента, особенно когда должны поддерживаться большие нагрузки. Они обычно используются в транспортной отрасли, а также для проектов в частном секторе. Просверленные валы могут быть спроектированы так, чтобы воспринимать как осевые, так и поперечные нагрузки. Конструкторы обычно ожидают, что шахты будут построены в соответствии с проектом. Это особенно важно при использовании стальных арматурных каркасов. Правильная установка означает, что каркасы должны быть идеально отцентрированы, и требует грамотной укладки бетона без каких-либо проникновений или пустот. Для проверки целостности вала можно использовать различные протоколы испытаний. Акустический каротаж через скважину (CSL) — часто используемый режим испытаний, особенно когда требуются глубокие стволы большого диаметра, например, в качестве опорных элементов фундамента моста. Однако существует более новый метод проверки целостности просверленного вала, который называется профилированием термической целостности (TIP). TIP также можно использовать для проверки целостности шнеколитых свай (ACIP). Отдельные ACIP не рассчитаны на чрезвычайно тяжелые нагрузки, как перфорированные валы, однако они все чаще используются при наличии соответствующих условий и расчетных параметров. Метод TIP набирает популярность во многом из-за простоты его использования и увеличения объема информации о стволе.

Это особенно важно при использовании стальных арматурных каркасов. Правильная установка означает, что каркасы должны быть идеально отцентрированы, и требует грамотной укладки бетона без каких-либо проникновений или пустот. Для проверки целостности вала можно использовать различные протоколы испытаний. Акустический каротаж через скважину (CSL) — часто используемый режим испытаний, особенно когда требуются глубокие стволы большого диаметра, например, в качестве опорных элементов фундамента моста. Однако существует более новый метод проверки целостности просверленного вала, который называется профилированием термической целостности (TIP). TIP также можно использовать для проверки целостности шнеколитых свай (ACIP). Отдельные ACIP не рассчитаны на чрезвычайно тяжелые нагрузки, как перфорированные валы, однако они все чаще используются при наличии соответствующих условий и расчетных параметров. Метод TIP набирает популярность во многом из-за простоты его использования и увеличения объема информации о стволе.

Профилирование тепловой целостности измеряет температуру по отношению к глубине в пробуренной шахте по мере гидратации бетона. Он был представлен в последние несколько лет и постепенно переходит от демонстрационных проектов к более традиционному использованию. Тест проводится вскоре после заливки бетона, и результаты можно получить относительно быстро. Испытание на термическую целостность позволяет оценить наличие аномалий как внутри, так и снаружи арматурного каркаса. Используя температуру в качестве меры, тест также может оценить вертикальность арматурного каркаса. Ни один другой тест не может предоставить такой уровень информации о просверленном валу. Поскольку анализ может выполняться очень быстро, можно внести коррективы в методы строительства, например, повысить вертикальность клети или улучшить очистку дна, чтобы улучшить общую целостность следующего производственного ствола, который будет установлен.

В качестве примеров использования методологии TIP представлены два теста. Первый фокусируется на просверленных валах. Второй на шнеколитых сваях.

Первый фокусируется на просверленных валах. Второй на шнеколитых сваях.

Профилирование тепловой целостности: обзор

Профилирование тепловой целостности — это новая технология, разработанная доктором Греем Маллинзом, профессором гражданского строительства Университета Южной Флориды * Тест измеряет тепло, выделяемое при отверждении бетона. Выделяемое тепло будет меняться со временем, постепенно увеличиваясь после его смешивания, а затем достигая пиковой температуры перед охлаждением до температуры окружающей среды. Испытание обычно проводят во время фазы нагрева, когда бетон гидратируется. Температуры, собранные во время теста, сравниваются в разных точках по вертикали или горизонтали, чтобы определить и оценить тенденции нагрева или охлаждения.

На температуру влияют три переменных: содержание цемента, геометрия шахты и внешние условия окружающей среды. По мере увеличения содержания цемента тепло, выделяемое при гидратации, будет увеличиваться. Большая тепловая масса даст больше тепла, чем меньшая тепловая масса. Внешние условия, такие как вал, проходящий через реку, обеспечат дополнительное охлаждение во время гидратации. Провода, расположенные на противоположных сторонах вала, которые кажутся горячими с одной стороны и холодными с другой, указывают на изменение выравнивания клетки. Принимая во внимание эти переменные, наряду с обычными деталями конструкции, можно разработать модель шахты. Анализ зарегистрированной температуры для прогнозирования радиуса, вертикальности бетонного покрытия арматурного каркаса и трехмерного представления шахты выполняется с использованием программного обеспечения TIP Reporter, разработанного Pile Dynamics Inc. и основанного на работе доктора Маллинза.

Внешние условия, такие как вал, проходящий через реку, обеспечат дополнительное охлаждение во время гидратации. Провода, расположенные на противоположных сторонах вала, которые кажутся горячими с одной стороны и холодными с другой, указывают на изменение выравнивания клетки. Принимая во внимание эти переменные, наряду с обычными деталями конструкции, можно разработать модель шахты. Анализ зарегистрированной температуры для прогнозирования радиуса, вертикальности бетонного покрытия арматурного каркаса и трехмерного представления шахты выполняется с использованием программного обеспечения TIP Reporter, разработанного Pile Dynamics Inc. и основанного на работе доктора Маллинза.

Пример 1 – Пробуренная шахта • Миртл-Бич, Южная Каролина

Изгиб 2 Шахта 4 была построена в районе Миртл-Бич в Южной Каролине для новой эстакады на шоссе. На шахте работают штатные инспекторы, следящие за ее строительством. Компания Terracon Consultants, Inc. провела испытания TIP и CSL для оценки целостности вала. Тест TIP проводился с использованием встроенных термопроводов в течение 49 часов. Несколько дней спустя был проведен тест CSL для дальнейшей оценки вала.

Тест TIP проводился с использованием встроенных термопроводов в течение 49 часов. Несколько дней спустя был проведен тест CSL для дальнейшей оценки вала.

Шахта простиралась от поверхности земли на глубину 93 фута. Ствол диаметром 82 дюйма был вырыт 3 ноября 2016 года. Во время строительства использовался бентонитовый раствор для поддержания устойчивости выемки. Работы по раскопкам и очистке продолжались до 8 ноября. Перед закладкой арматурного каркаса проверяли содержание песка в растворе, а шахту осматривали на чистоту путем зондирования дна утяжеленной рулеткой. Укладка бетона началась во второй половине дня 8 ноября и продолжалась примерно 4 часа. Затем был вставлен армирующий каркас, а пластиковые колеса, прикрепленные к каркасу, использовались для удержания каркаса по центру в выемке шахты.

7 ноября к арматурному каркасу было прикреплено семь нитей термопроводов. 9 ноября в 11:18 было начато тестирование TIP путем прикрепления регистраторов данных к термопроводам. Данные собирались за 49 часов до окончания теста. Затем данные были обработаны в тот же день, чтобы получить раннее представление результатов. Начиная со страницы 4, на рисунке 1 представлена зависимость температуры от глубины, полученная в результате теста TIP. Области с повышенной температурой обычно соответствуют выпуклостям. Противоположные проволоки, которые являются относительно холодными и горячими, указывают на смещение арматурного каркаса. На рис. 2 представлен анализ, который может быть выполнен с использованием характеристик конструкции шахты и данных о температуре. Фигура 3 представляет собой трехмерную модель вала, основанную на анализе.

Затем данные были обработаны в тот же день, чтобы получить раннее представление результатов. Начиная со страницы 4, на рисунке 1 представлена зависимость температуры от глубины, полученная в результате теста TIP. Области с повышенной температурой обычно соответствуют выпуклостям. Противоположные проволоки, которые являются относительно холодными и горячими, указывают на смещение арматурного каркаса. На рис. 2 представлен анализ, который может быть выполнен с использованием характеристик конструкции шахты и данных о температуре. Фигура 3 представляет собой трехмерную модель вала, основанную на анализе.

Рисунок 1: Графическое представление собранных тепловых данных. Каждый провод представлен своим цветом, соответствующим легенде в верхнем левом углу рисунка. Температуры усреднены, и это среднее значение показано черной линией. Разделение проводов 1 и 4 наиболее существенно на расстоянии около 25 футов и снова на 75 футах указывает на то, что клеть наклоняется на север, а затем переворачивается на юг, чем глубже в шахту.

Рисунок 2: Графическое изображение радиуса вала и бетонного покрытия арматурного каркаса. Термопровода с 1 по 7 представлены цветными линиями, как показано в верхнем левом углу графика. Жирная черная линия — это среднее значение семи проводов с глубиной. Верхняя ось X — это радиус вала, а нижняя ось X — это бетонное покрытие арматурного каркаса. Пунктирная красная линия — это положение арматурного каркаса, а пунктирная фиолетовая линия — расчетный диаметр вала. Среднее значение средней толстой черной линии представлено пунктирной черной линией. Данные показывают, что вал имеет средний радиус 42 дюйма, но он зависит от глубины. Количество бетонного покрытия зависит от глубины и зависит от смещения клетки.

Рис. 3: Трехмерное изображение шахты, вид с северной стороны шахты. Модель основана на строительных журналах и зарегистрированных температурах. Цвета соответствуют бетонному покрытию: темно-синий — около 5 дюймов, а красный — 8 дюймов покрытия.

Рис. 4: Поперечные сечения CSL, выполненные компанией Terracon на шахте 4 изгиба 2. Обратите внимание, что вал был перелит на 3 фута, который позже был отколот.

Обратите внимание, что вал был перелит на 3 фута, который позже был отколот.

СОВЕТ Результаты испытания просверленного вала

Вал в хорошем состоянии, без видимых аномалий. На основании собранных данных можно сделать вывод о некоторых характеристиках вала.

- Сдвиг клети наблюдается по всему стволу со значительным наклоном к северу примерно на 25 футов и на юг на 75 футов.

- На высоте около 73 футов имеется небольшая выпуклость.

На основании тепловых данных, полученных из шахты, и нашего обзора журнала укладки бетона и предоставленной проектной информации, было рекомендовано, чтобы шахта была приемлемой.

Пример 2 – Саванна с буронабивными сваями

Сваи с буронабивными набивками (ACIP) были выбраны в качестве системы фундамента для крупного жилого комплекса в районе Саванны, штат Джорджия. Всего на объекте было установлено четыреста девяносто две буронабивные сваи. Сваи были 16 дюймов в диаметре и заканчивались на глубине от 71 до 76 футов ниже поверхности земли. Раствор имеет расчетную прочность на сжатие 5000 фунтов на квадратный дюйм с коэффициентом цементного раствора 1,25.

Раствор имеет расчетную прочность на сжатие 5000 фунтов на квадратный дюйм с коэффициентом цементного раствора 1,25.

27 марта 2014 г., через четыре часа после заливки цементного раствора, персонал Terracon инициировал испытание на термическую целостность сваи ACIP № 370, регистрируя температуры в течение приблизительно 24 часов. Свая также была испытана с помощью акустического каротажа в одной скважине с целью независимого определения целостности сваи. Сводная информация по испытаниям на тепловую целостность и конструкции свай представлена в Таблице 1, которая включает дату и время установки сваи ACIP после заливки раствором. Это теоретический и фактический объемы раствора. Следует отметить, что во время бурения не наблюдалось значительных дефектов или неровностей, а при размещении цементного раствора и стальной арматуры не наблюдалось значительных дефектов или неровностей.

Испытание проводилось путем опускания термопровода в центральную трубу доступа, которая впоследствии использовалась для акустического каротажа одиночной скважины. Испытание сваи № 370 было начато примерно через 4 часа после заливки цементного раствора, и данные собирались в течение примерно 24 часов. Трубка доступа состояла из трубки из ПВХ сортамента 40 диаметром 1½ дюйма, заполненной водой.

Испытание сваи № 370 было начато примерно через 4 часа после заливки цементного раствора, и данные собирались в течение примерно 24 часов. Трубка доступа состояла из трубки из ПВХ сортамента 40 диаметром 1½ дюйма, заполненной водой.

Для анализа предполагается, что свая прямая и отцентрована. Без использования встречных проволок невозможно определить, происходит ли смещение клетки внутри сваи. Если выравнивание меньше вертикального, температура будет падать по мере приближения к внешнему краю сваи, и анализ неправильно предскажет наличие суженной сваи. Поэтому правильное центрирование сваи имеет решающее значение.

Рисунок 5: График зависимости измеренной пиковой температуры от глубины в пределах ACIP #370. Примерно на 35 футов ниже поверхности земли наблюдается всплеск температуры, который соответствует выпуклости. Выше выпуклости температуры постепенно увеличиваются, что характерно для профилей ACIP. Ниже выпуклости температура более постоянна.

Рис. 6: 3D-модель ACIP #370 с цветной полосой, показывающей приблизительный радиус ворса, где синий цвет соответствует 6 дюймам или меньше, а красный — 10 дюймам или больше. Выпуклость заметна на глубине 35 футов ниже поверхности земли, ниже которой профиль в целом стабилен. На высоте более 35 футов температура меняется, что соответствует форме вазы.

Выпуклость заметна на глубине 35 футов ниже поверхности земли, ниже которой профиль в целом стабилен. На высоте более 35 футов температура меняется, что соответствует форме вазы.

Результаты TIP ACIP #370

Тепловые данные показывают, что ACIP #370 не имеет явных аномалий. Ворс рассчитан на радиус 8 дюймов. В зависимости от температуры и объемов цементного раствора радиус сваи варьируется от 8 ¼ до 9 дюймов на верхних 35 футах. Небольшая выпуклость образовалась примерно на 35 футов, что увеличивает радиус примерно до 9¾ дюймов, а ниже этого рассчитывается более постоянный радиус от 9 до 9¼ дюймов. На Рисунке 5 представлен график зависимости температуры от глубины в пределах ACIP #370. Рисунок 6 представляет собой обработанные данные с 3D визуализацией сваи.

Акустический каротаж одиночной скважины

Акустический каротаж одиночной скважины (SSL) был выполнен через 2 дня после заливки сваи №370. Результаты SSL для сваи показывают только незначительные отклонения во времени первого прибытия и относительной энергии по длине труб доступа без каких-либо исключений. Незначительные колебания составляют менее 10% и поэтому могут считаться незначительными. Данные представлены на рисунке 5 ниже. Результаты теста SSL для ACIP #370 согласуются с TIP и не обнаруживают каких-либо существенных аномалий.

Незначительные колебания составляют менее 10% и поэтому могут считаться незначительными. Данные представлены на рисунке 5 ниже. Результаты теста SSL для ACIP #370 согласуются с TIP и не обнаруживают каких-либо существенных аномалий.

Рис. 7: Данные акустического каротажа в одной скважине для сваи № 370. Имеются незначительные колебания во времени первого прибытия и энергии, но они составляют менее 10% и считаются незначительными.

Выводы

Профилирование теплостойкости является надежным методом испытаний для оценки буровых стволов и систем шнеково-литых свайных фундаментов. Тест TIP точно предсказывает наличие аномалий внутри ствола или буронабивной сваи. По сравнению с обычным тестированием CSL результаты хорошо согласуются. Однако испытания TIP также предоставляют информацию о качестве вала вне арматурного каркаса. Он прогнозирует бетонное покрытие и эффективный радиус, а также вертикальность арматурного каркаса. Поскольку испытание можно провести вскоре после заливки шахты или сваи, можно быстро внести коррективы в методы строительства, чтобы добавить больше центраторов или обеспечить дополнительную очистку дна шахты.

Маллинз, А. Г., (2010 г.), «Профилирование термической целостности просверленных валов», Журнал DFI, том 4, № 2, декабрь.

Маллинз, А. Г. и Кранц, С. К., (2004 г.), «Метод проверки целостности бетонных валов», патент США 6 783 273.

Сильвестон (2015) «Повышение надежности и качества пробуренных стволов посредством профилирования тепловой целостности», 28-я Геотехническая конференция Центральной Пенсильвании

ОБ АВТОРЕ:

Мэтт Сильвестон — профессиональный инженер и старший директор компании Terracon Consultants, Inc. Г-н Сильвестон специализируется на глубоких фундаментах, геотехническом проектировании и испытаниях материалов. Он окончил Технологический институт Джорджии со степенью бакалавра в области гражданского строительства и поступил в Техасский университет, чтобы получить степень магистра в области геотехнического проектирования. Он имеет более чем 19-летний опыт работы над проектами, начиная от коммерческих разработок и заканчивая крупными инфраструктурными проектами. Контактная информация: [email protected] • 843-884-1234 • Terracon Consultants Inc, 1450 Fifth St West, North Charleston, SC 29405

Контактная информация: [email protected] • 843-884-1234 • Terracon Consultants Inc, 1450 Fifth St West, North Charleston, SC 29405

Эта статья была подготовлена под эгидой компании Pieresearch, производителя качественных аксессуаров для бетона, исключительно в интересах структурных и геотехнических, архитектурных и строительных сообществ и защищена авторскими правами Pieresearch 2017.

Была ли эта информация полезной ?

Да Нет

ПодрядчикиПросверленные валыИнспекторыМэтт СильвестонИнженеры-строители

Что такое каркасы для пирса из арматуры?

Автор: Болсингер Арматура | | Категории: Услуги по армированию бетона , Производство продуктов , Компания по производству арматуры

Как специалисты по изготовлению арматуры, мы играем жизненно важную роль в строительстве фундаментов для опор. Чтобы укрепить эти бетонные основания, мы производим каркасы пирсов из арматуры, которые представляют собой предварительно связанные арматурные элементы. Они укрепляют бетонные опоры и цилиндрические фундаменты, делая их менее хрупкими. Предварительно собранный арматурный каркас позволяет подрядчикам сэкономить время, ускорить график заливки бетона и сократить сроки выполнения проекта. Они даже снижают трудовые риски на строительной площадке и повышают качество работы, поскольку каждая арматурная сетка изготавливается с особым вниманием к деталям.

Чтобы укрепить эти бетонные основания, мы производим каркасы пирсов из арматуры, которые представляют собой предварительно связанные арматурные элементы. Они укрепляют бетонные опоры и цилиндрические фундаменты, делая их менее хрупкими. Предварительно собранный арматурный каркас позволяет подрядчикам сэкономить время, ускорить график заливки бетона и сократить сроки выполнения проекта. Они даже снижают трудовые риски на строительной площадке и повышают качество работы, поскольку каждая арматурная сетка изготавливается с особым вниманием к деталям.

Арматурные каркасы для простенков, которые мы производим, могут использоваться в различных областях. Большие каркасы пирсов используются для больших монолитных бетонных колонн в различных условиях, включая опоры мостов, эстакады автомагистралей и высотные здания. Клетки пирсов меньшего размера используются для жилых, легких коммерческих и сельскохозяйственных бетонных конструкций, когда требуются цилиндрические элементы фундамента.

Арматурные простенки представляют собой высококвалифицированные и трудоемкие элементы из арматурной стали. В зависимости от размера, на их сборку могут уйти десятки сотен человеко-часов. Эти человеко-часы усугубляются, когда требуется несколько клеток, плохие погодные условия или не хватает квалифицированной рабочей силы. Подрядчики могут использовать предварительно привязанные каркасы для пирсов, чтобы ускорить заливку бетона и сроки строительства, сократив рабочие часы на стройплощадке для связывания арматуры. Чтобы установить эти клетки для пирса, требуется лишь небольшая часть труда по сравнению с их привязкой на месте.

В зависимости от размера, на их сборку могут уйти десятки сотен человеко-часов. Эти человеко-часы усугубляются, когда требуется несколько клеток, плохие погодные условия или не хватает квалифицированной рабочей силы. Подрядчики могут использовать предварительно привязанные каркасы для пирсов, чтобы ускорить заливку бетона и сроки строительства, сократив рабочие часы на стройплощадке для связывания арматуры. Чтобы установить эти клетки для пирса, требуется лишь небольшая часть труда по сравнению с их привязкой на месте.

Когда требуется большое количество арматурных каркасов для свай, качество и последовательность могут пострадать, когда эти каркасы связываются на месте. Плотность графика, доступность рабочей силы, погодные условия и другие условия на рабочем месте могут сильно повлиять на качество привязанных на месте клеток. Эти факторы можно устранить, если предварительно связать клетки на складе с климат-контролем, используя постоянную рабочую силу и эффективность сборочных приспособлений.