Какая минимальная температура замерзания цементного раствора для кладки?

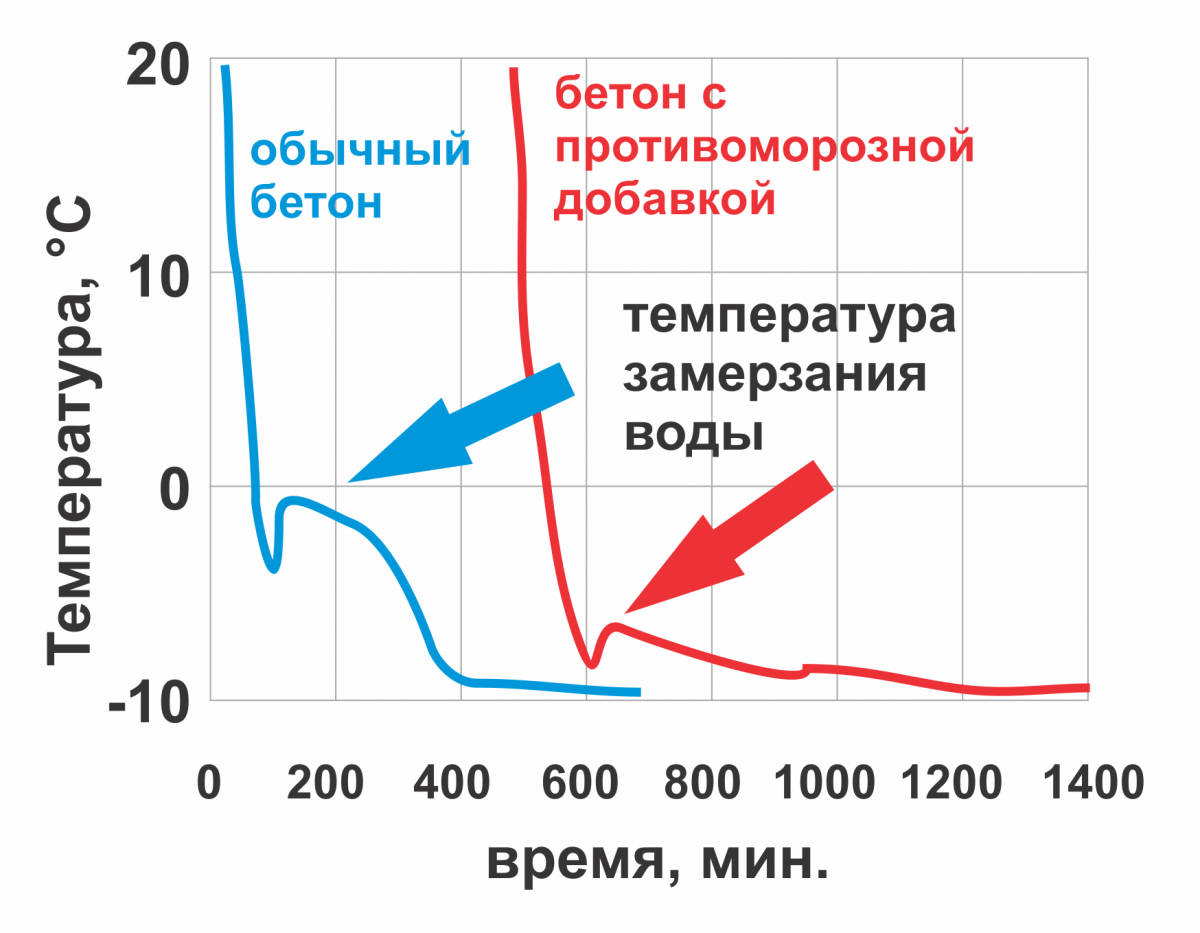

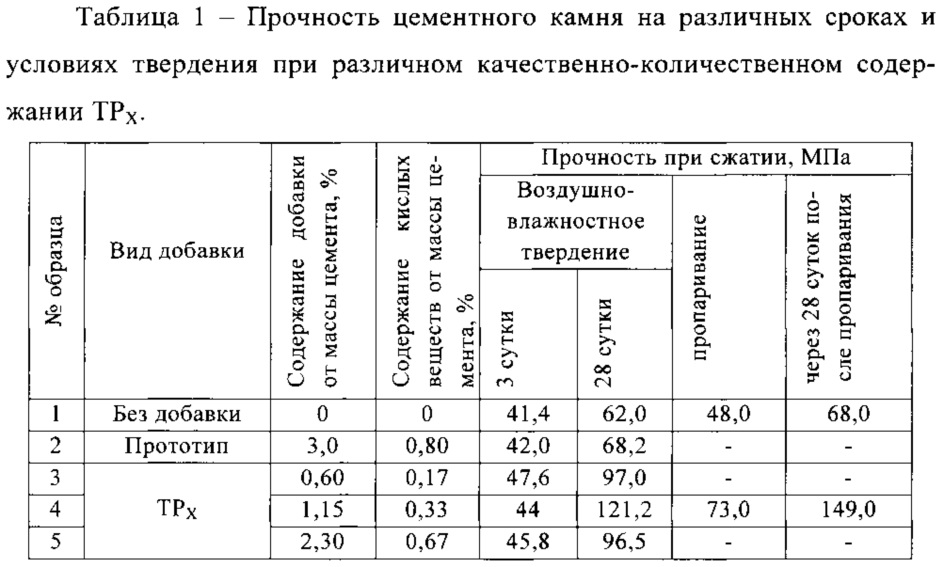

Давайте по порядку. В состав цементных растворов неизменно входит вода, которая при температуре ниже нуля замерзает, замедляя гидратационное твердение раствора. Образование цементного камня происходит при химическом взаимодействии воды с цементом, при этом вода становится химически связанная и ей мороз не страшен. Та часть воды, которая замерзла не успев прореагировать, при замерзании обращается в лед, что сопровождается расширением системы. Поэтому, начальная прочность раствора обеспечиваемая связанной водой, для предотвращения его разрушения за счет внутренних напряжений при расширении воды, должна быть больше этих напряжений. Поэтому в общем случае температура не должна быть ниже нуля, хотя бы до момента набора начальной прочности. Время набора начальной прочности определяется типом цемента, его составом, водотвердым отношением и наличием пластификаторов и добавок. Оно может быть от нескольких часов до 2 суток.

Пути решения проблемы при беспрогревочном способе кладки.

Согласно табл. 2 ГОСТ 28013-98, регламентирующему кладочные растворы, предусмотрено повышение температуры раствора для кладки путем его подогревания (добавления теплой воды) в зависимости от типа кладочного материала, температуры окружающей среды и скорости ветра.

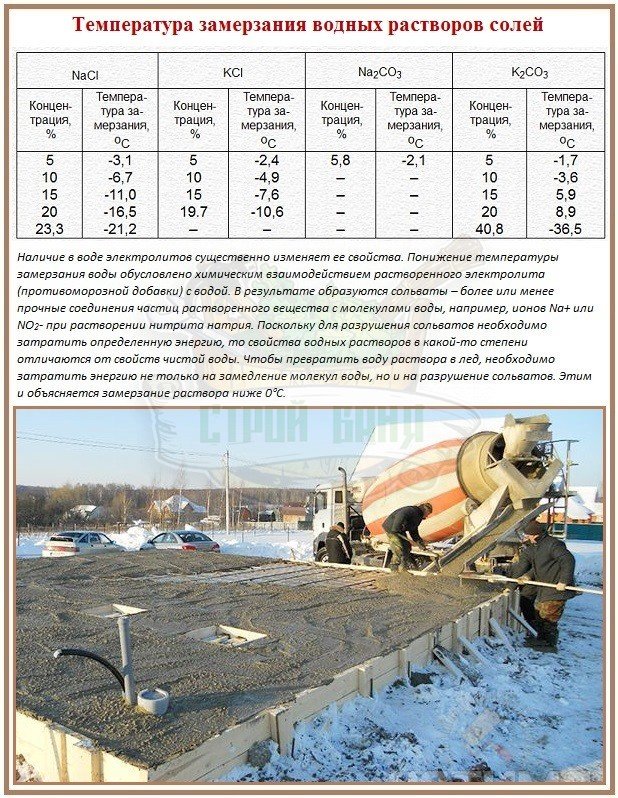

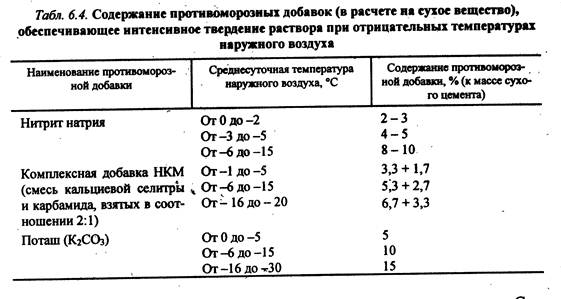

Согласно табл. 7 свода проектирования СП 82-101-98 при температуре ниже нуля предусмотрено введение добавок повышающих скорость реакции и сохраняющих жидкую фазу, т.н. катализаторов твердения: нитрита натрия; нитрата кальция с мочевиной; поташа в зависимости от температуры. Возможны их соединения. Но эти добавки для жилых помещений не допускаются.

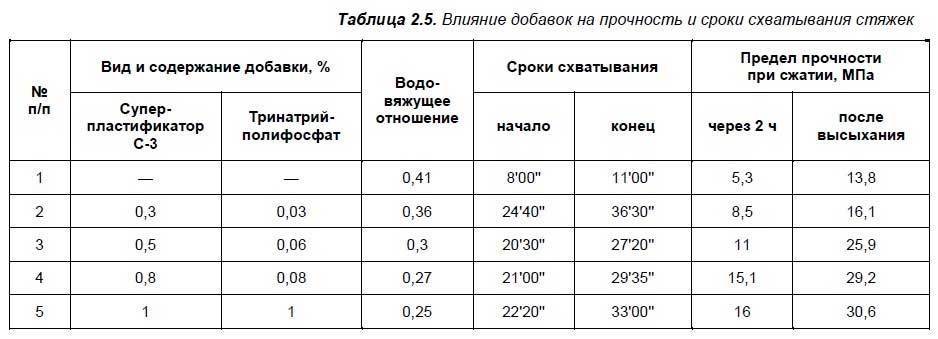

Еще один путь — добавление пластификаторов на основе лигносульфонатов, редуцирующих воду, что повышает подвижность растворов при уменьшении доли воды, а чем меньше воды, тем плотнее и крепче раствор, меньше вероятность разрушения.

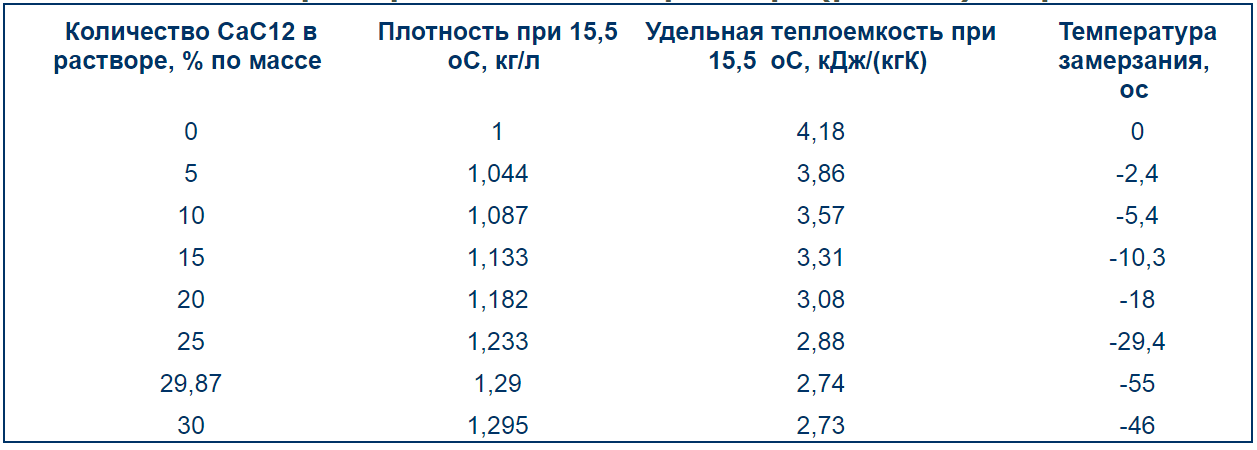

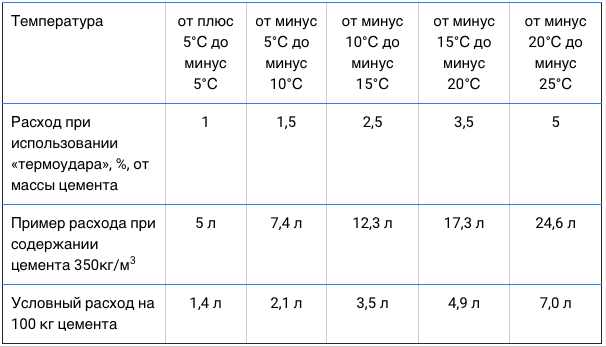

И наконец добавки ориентированные на снижение температуры замерзания воды в растворе, например аммиачная вода, гидрозим.

В основном добавки имеют комплексное воздействие.

Время схватывания цементного раствора: температура и условия

Многим начинающим строителям знакомо неизбежное появление дефектов на поверхности бетона: мелкие трещины, сколы, быстрый выход из строя покрытия. Причина не только в несоблюдении правил бетонирования, или в создании цементного раствора с неправильным соотношением компонентов, чаще проблема кроется в отсутствии ухода за бетоном на этапе застывания.

Время схватывания цементного раствора зависит от многочисленных факторов: температуры, влажности, ветра, воздействия прямых солнечных лучей и т. п. Важно на этапе застывания увлажнять бетон, это позволит приобрести максимальную прочность и целостность покрытия.

Время схватывания цементного раствора зависит от многочисленных факторов

Общие сведения

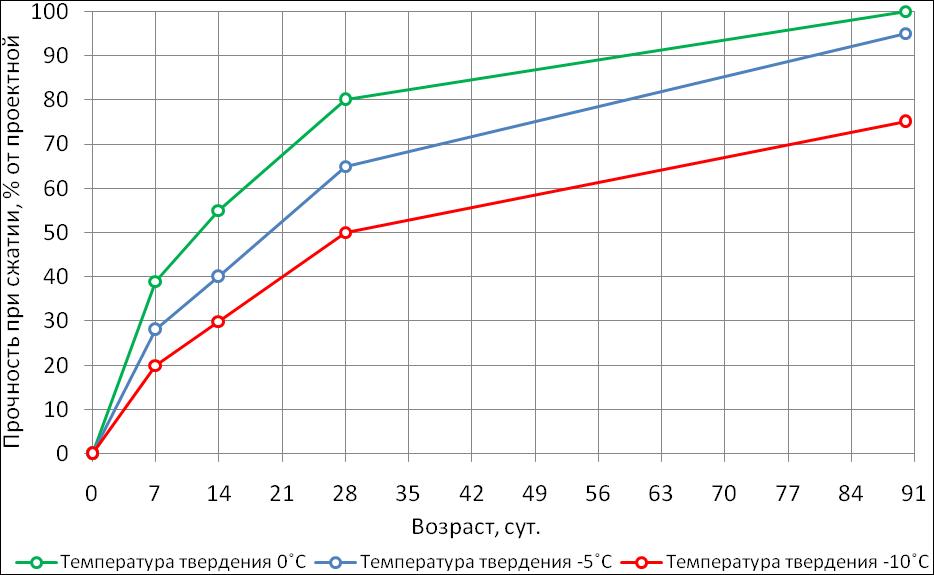

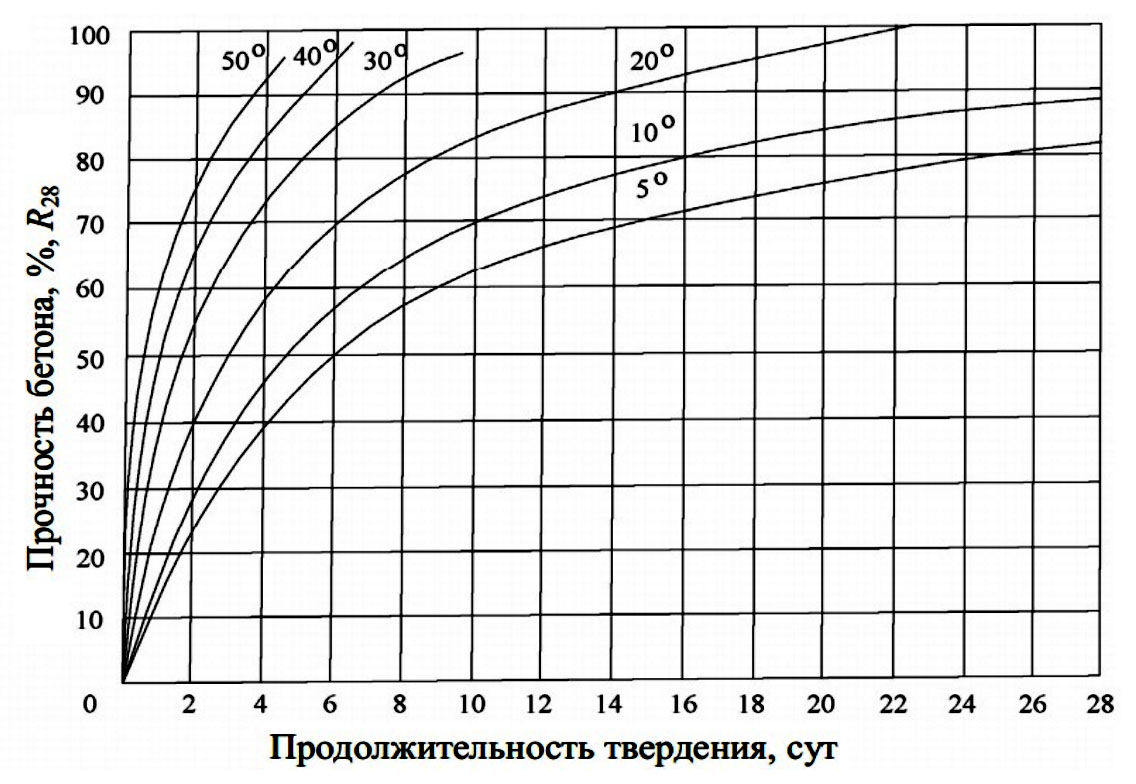

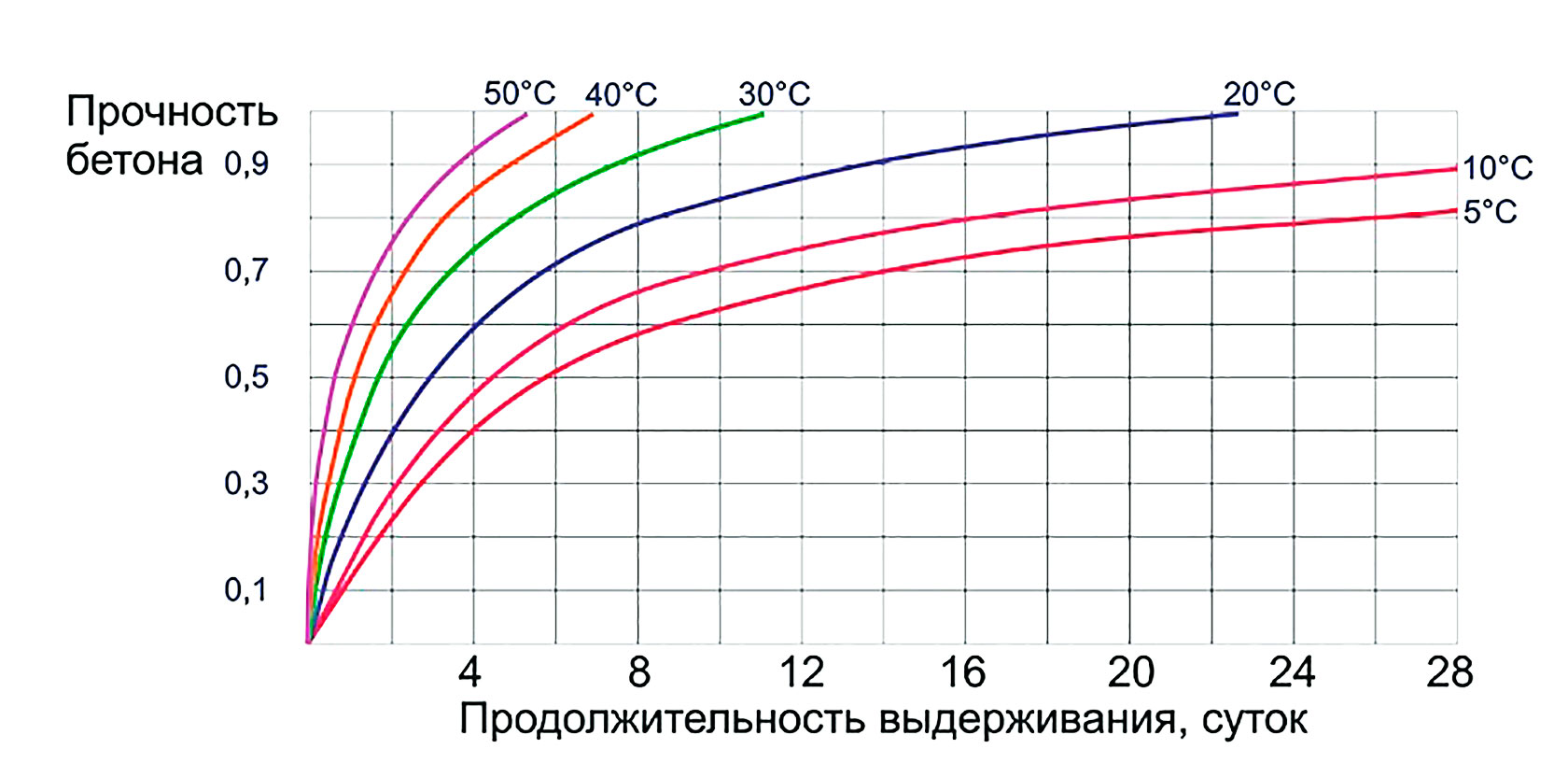

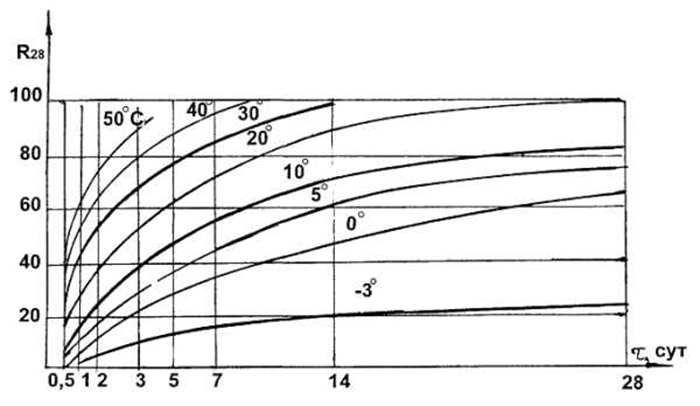

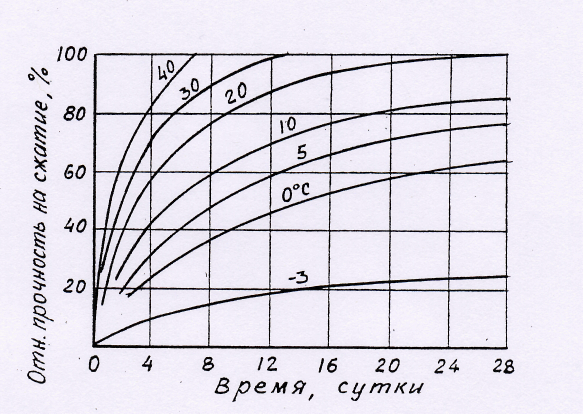

В зависимости от того, при какой температуре застывает цемент, отличается и период затвердевания.

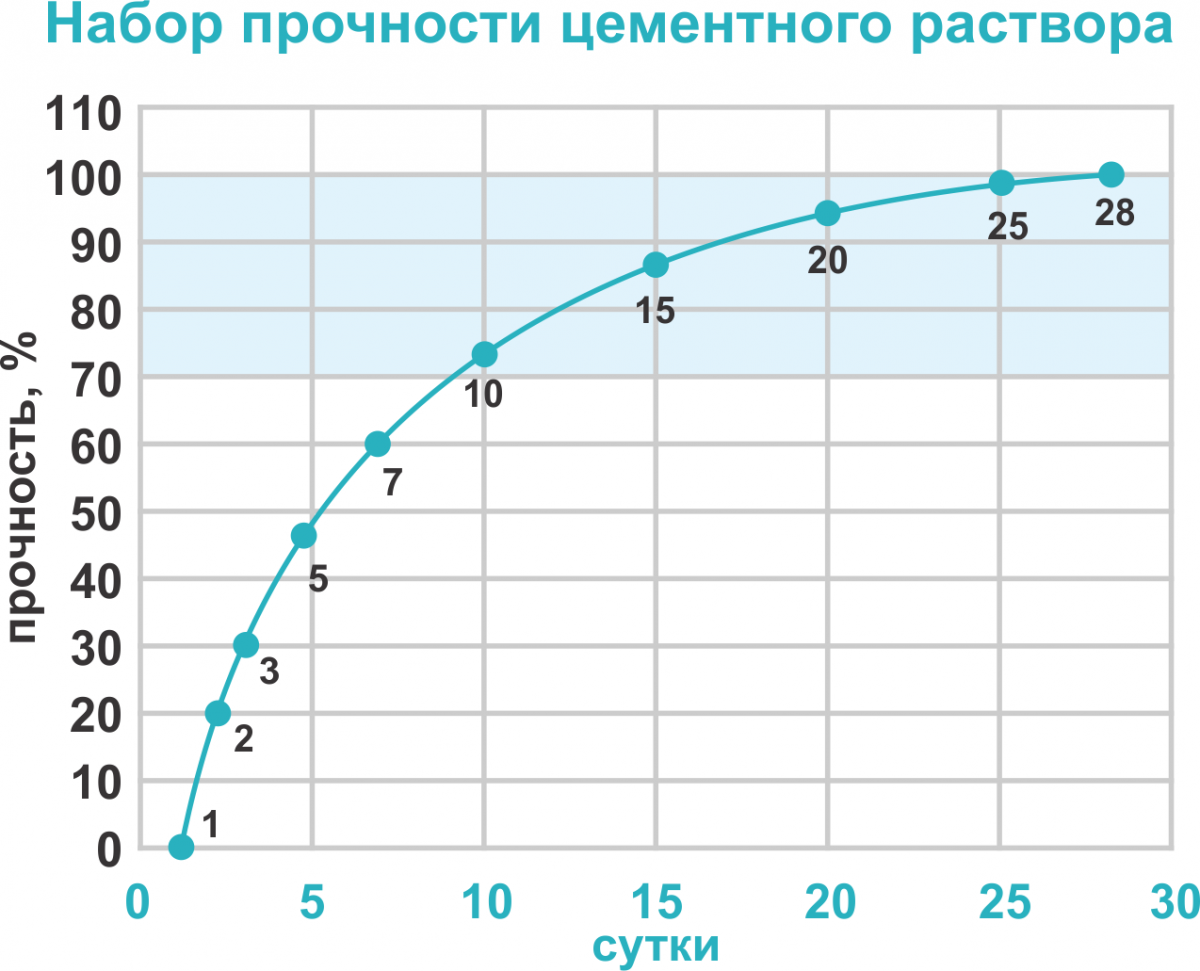

Наилучшая температура – 20°С. В идеальных условиях процесс занимает 28 суток. В жарких регионах или в холодные периоды года обеспечить данную температуру сложно или невозможно.

Зимой бетонирование требуется по ряду причин:

- закладывание фундамента под здание, которое располагается на осыпающихся грунтах. В тёплый период года невозможно выполнить строительство;

- зимой производители делают скидки на цемент. Порой сэкономить на материале можно действительно неплохо, но хранение до наступления тепла является нежелательным решением, ведь качество цемента снизится. Заливание бетоном внутренних поверхностей зданий и даже наружные работы зимой вполне уместны при наличии скидок;

- частные работы по бетонированию;

- зимой больше свободного времени и проще взять отпуск.

Недостатком работы в холодное время является сложность копания траншеи и необходимость оборудования места обогрева для рабочих. С учётом дополнительных затрат экономия наступает не всегда.

Особенности заливки бетона при низких температурах

Время застывания цементного раствора зависит от температуры. При низкой температуре время существенно увеличивается. В строительной сфере принято называть погоду холодной при снижении уровня термометра в среднем до отметки 4°С. Чтобы успешно использовать цемент в холода, важно предпринять защитные меры для предотвращения замерзания раствора.

Особенности заливки бетона при низких температурах

Схватывание бетона в условиях низких температур протекает несколько иначе, наибольшее значение на итоговый результат оказывает температура воды. Чем теплее жидкость, тем быстрее протекает процесс. В идеале для зимы стоит обеспечить показатель термометра на уровне 7-15°. Даже в условиях подогрева воды окружающий холод замедляет скорость гидратации цементного раствора. Приобретение прочности и схватывание занимает больше времени.

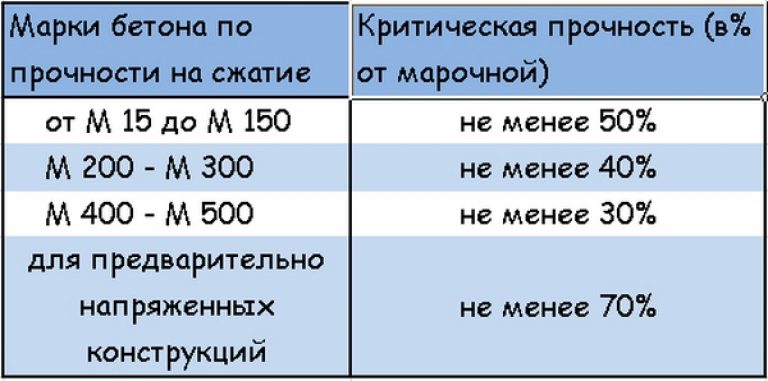

Для расчёта сколько застывает цемент важно учесть закономерность, что падение температуры на 10° приводит к снижению скорости отвердения в 2 раза. Важно проводить расчёты, так как преждевременное снятие опалубки или эксплуатация бетона может привести к разрушению материала. Если окружающая температура опустится до -4°С и отсутствуют добавки, утеплители или подогрев, раствор кристаллизуется, а процесс гидратации цемента остановится. Конечное изделие утратит 50% прочности. Время застывания увеличится в 6-8 раз.

Важно проводить расчёты, так как преждевременное снятие опалубки или эксплуатация бетона может привести к разрушению материала. Если окружающая температура опустится до -4°С и отсутствуют добавки, утеплители или подогрев, раствор кристаллизуется, а процесс гидратации цемента остановится. Конечное изделие утратит 50% прочности. Время застывания увеличится в 6-8 раз.

Несмотря на то, что следует определять, сколько времени застывает бетон, и приходится контролировать процесс твердения, есть обратная сторона – возможность улучшить качество результата. Снижение температуры увеличивает прочность бетона, но только до критической отметки -4°С, хотя процедура и требует больше времени.

Наполнители

Выходом из сложного положения в таких случаях становится добавление наполнителей в эпоксидный состав. Однако следует помнить, что из-за специфики застывания эпоксидных составов с наполнителями (он обычно схватываются быстрее) введение добавок-наполнителей нужно делать в саму эпоксидную основу, до того, как туда вольется отвердитель. Иначе существует риск не успеть использовать мастику-шпатлевку, так как последние ее порции схватятся настолько, что мастер не сможет замазать места, для которых готовили состав.

Иначе существует риск не успеть использовать мастику-шпатлевку, так как последние ее порции схватятся настолько, что мастер не сможет замазать места, для которых готовили состав.

Из множества субстанций, которых допустимо применить как наполнители для эпоксидной смолы, удобно разобрать похожие по составу и физическим свойствам, чтобы знать, на что ориентироваться при выборе.

- Аэросил. В аптеках легко купить средство под названием «Полисорб». Представляет оно собой коллоидный диоксид кремния. Он снижает ударную вязкость эпоксидного состава после отверждения, повышает хрупкость. Чрезвычайно тяжело обрабатывается, при попытке зачистить неровности после замазки и застывания швов, в месте трения напильником или наждачной шкуркой тянется, опилки от этого состава не образуются.

- Древесная пыль (древесная мука). Годится только для склеивания дерева в смеси с эпоксидкой. Увеличивает вязкость эпоксидных составов после застывания, характеризуется плохой адгезией даже для пористых материалов.

Шпатлевки на основе древесной муки и эпоксидки плохо поддаются обработке.

Шпатлевки на основе древесной муки и эпоксидки плохо поддаются обработке. - Тальк. Синонимы — детская присыпка, силикат магния. Для применения в качестве наполнителя для эпоксидных смол тальк нужно прокалить, чтобы избавиться от всегда содержащейся в нем влаги.

Полезно узнать > Как пропитать дерево эпоксидной смолой, как производится обработка

- Песок (мелкий речной). Отличный наполнитель, с единственным недостатком – образует очень тяжелую шпатлевку. Хорошо обрабатывается шлифовкой или просто шкурением.

- Цемент. Один из самых лучших сыпучих мелкодисперсных наполнителей. Дает шпатлевку темно-серого цвета, после застывания обладает чрезвычайной твердостью.

- Двуокись (диоксид) титана. Есть смысл сделать смолу с таким наполнителем, если нужна шпатлевка белого цвета.

- Алюминиевая пудра. Одно из достоинств этого вещества в качестве наполнителя для шпатлевки – электропроводность и большая прочность получаемой застывшей массы.

Она тем выше, чем больше в эпоксидной смоле пудры. После застывания состава создается полное впечатление, что перед нами слиток алюминия.

Она тем выше, чем больше в эпоксидной смоле пудры. После застывания состава создается полное впечатление, что перед нами слиток алюминия.

Таким образом, если не важен цвет заделываемых швов или трещин, цемент для цели приготовить шпатлевку является лучшим вариантом. Дело облегчается еще и тем, что стоимость его невысока, а в строительных магазинах легко купить и небольшое его количество, по крайней мере, мешок в 50 кг покупать нет нужды.

Всем известно, что схватывание цемента происходит только в присутствии воды, и когда его добавляют в эпоксидку, получается чрезвычайно прочный материал. Полное впечатление, что цемент дополнительно схватился. Но постойте, ведь в эпоксидных составах нет воды?

Не все так однозначно: на концах молекул полимера, который образуется в процессе застывания смолы после ее смешивания с отвердителем, могут быть свободные гидроксильные группы. Они и могут сыграть роль добавленной воды. Химический механизм действия несколько иной, чем если это была бы Н2О, но результат получается тот же.

Количество добавляемого в эпоксидный состав цемента зависит от той степени густоты шпатлевки, которую требуется получить. Но не рекомендуется делать цемента в составе такой смеси больше, чем 2 его части на 1 часть эпоксидная смола с отвердителем, иначе после полного застывания есть риск получить очень хрупкий материал, способный к тому же к растрескиванию от перепадов температур. Оптимальное соотношение цемента и эпоксидки будет 1 к 1. После тщательного замешивания компонентов получения однородной массы в нее добавляют отвердитель.

Полезно узнать > Как сделать эпоксидную смолу в домашних условиях

Факторы, влияющие на застывание

На этапе планирования работ с цементом важным фактором, влияющим на конечный результат, является скорость обезвоживания бетона. На процесс гидратации влияют многочисленные факторы, точнее определить сколько застывает цементный раствор можно с учётом факторов:

- окружающая среда. Учитывают влажность и температуру воздуха.

При высокой сухости и жаре бетон застынет всего за 2-3 дня, но ожидаемую прочность он не успеет приобрести. В противном случае он останется мокрым на протяжении 40 дней или больше;

При высокой сухости и жаре бетон застынет всего за 2-3 дня, но ожидаемую прочность он не успеет приобрести. В противном случае он останется мокрым на протяжении 40 дней или больше;

Факторы, влияющие на застывание бетона

- плотность заливки. По мере уплотнения цемента снижается скорость отдачи влаги, это улучшает процедуру гидратации, но несколько уменьшает скорость. Уплотнять материал лучше с помощью виброплиты, но подойдёт и прокалывание раствора вручную. Если состав плотный, его будет сложно обрабатывать после застывания. На этапе финишной отделки или прокладывания коммуникаций в уплотнённом бетоне приходится использовать алмазное бурение, так как победитовые свёрла быстро подвергаются износу;

- состав раствора. Фактор достаточно важен, ведь уровень пористости наполнителя влияет на темпы обезвоживания. Медленнее застывает раствор с керамзитом и шлаком, в наполнителе скапливается влага, а отдают её медленно. С гравием или песком состав высыхает быстрее;

- наличие добавок.

Снизить или ускорить этапы затвердевания раствора помогают специальные добавки с влагоудерживающими свойствами: раствор мыла, бетонит, противоморозные присадки. Приобретение подобных компонентов увеличивает сумму работ, но многие присадки упрощают работу с составом и увеличивают качество результата;

Снизить или ускорить этапы затвердевания раствора помогают специальные добавки с влагоудерживающими свойствами: раствор мыла, бетонит, противоморозные присадки. Приобретение подобных компонентов увеличивает сумму работ, но многие присадки упрощают работу с составом и увеличивают качество результата; - материал опалубки. Время застывания цемента зависит от склонности впитывать или сохранять влагу опалубкой. Влияние на скорость затвердения оказывают пористые стенки: нешлифованные доски, пластик со сквозными отверстиями или неплотным монтажом. Лучший способ выполнить строительные работы в срок и с сохранением технических характеристик бетона – применять щиты из металла или поверх дощатой опалубки устанавливать полиэтиленовую плёнку.

На то, сколько застывает цементный раствор, также оказывает влияние тип основания. Сухая земля быстро впитывает влагу. При затвердении бетона на солнце время затвердения увеличивается в разы, чтобы предотвратить получение низкой прочности материала следует постоянно увлажнять поверхность и затенять участок.

Факторы, влияющие на твердение

Температура и влажность. Количество воды определяет жесткость смеси, ее подвижность и технологию отвердения монолитов. Ингредиент должен быть чистым, с минимальным содержанием солей кальция и магния.

Температурный диапазон гидратации +5 — +(25-40)0 С зависит от вида и марки цемента.

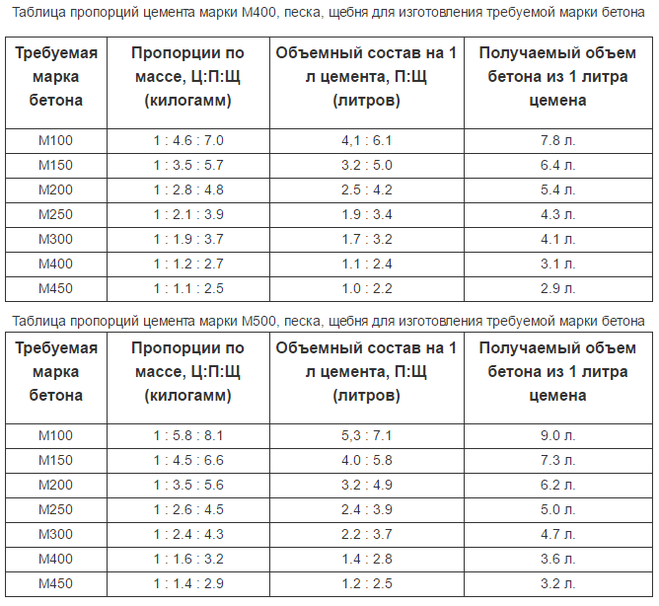

| Вид цемента | Предельная температура воды | Предельная температура бетонного теста |

| Глиноземистый | 20 | 25 |

| Портланд М300-350 | 80 | 40 |

| Портланд М400- 550 | 60 | 35 |

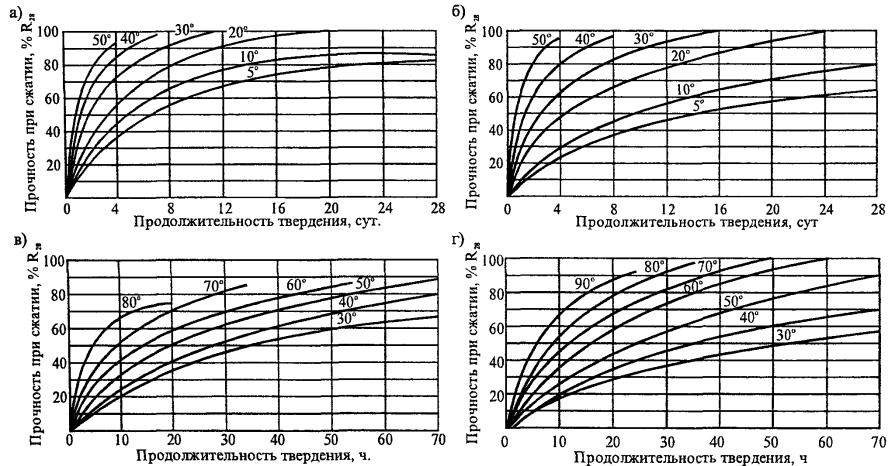

При большей температуре замеса теряется прочность монолита. Подогревать можно не только воду, но песок или щебень. Подогрев практикуют, если температура окружающей среды опускается до 5-10 градусов, чтобы ускорить схватывание смеси. Температуру контролируют в толще массы, не допуская разогрева до предельных показателей. Для этого при заливке вставляют трубки для замеров на глубине. Площадку сверху охлаждают, применяют увлажнение.

Площадку сверху охлаждают, применяют увлажнение.

Летнее бетонирование. Наиболее благоприятные условия твердения цементных смесей при температуре 18-22 0 С и 100 % влажности. Чтобы поверхность не растрескалась, поверхность через 12 часов после заливки укрывают от испарения, или смачивают. В теплый сезон днем поливают по 3 раза, ночью раз. В сухую погоду поверхность нужно увлажнять 3-15 суток, в зависимости от марки и вида цемента. Накрытый непроницаемой пленкой массив не поливают. В ветреную погоду и жару увлажняют поверхность плиты как можно чаще, предупреждая растрескивание. Вода на поверхности нагревается, отводя тепло из толщи массива.

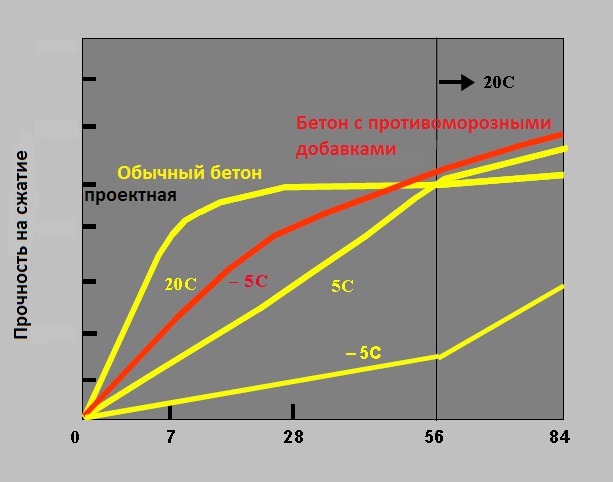

Зимнее бетонирование. Реакции гидратации прекращаются при температуре +5 0 С. Вода, замерзая, превращается в лед. В процессе схватывания бетона это недопустимо. Последствиями будет потеря прочности, расслаивание монолита. Поэтому зимняя заливка ведется по специальным технологиям:

- До затворения вода и песок подогреваются, на строительную площадку доставляют теплый раствор.

- После заливки обеспечивается подогрев массива доступными способами – электрообогревом, утепляющими матами или шатром.

- Глиноземистый цемент при схватывании разогревается сильнее, чем портланд, ускоряя процесс гидратации в неблагоприятных условиях.

Длительность электропрогрева 3-8 часов зависит от его интенсивности в технологических пределах. Дальше бетон твердеет самостоятельно, но процесс идет медленно, расчетная прочность набирается за 2-3 месяца.

Качество исходных материалов. Основной составляющей бетона является цемент. Его качество контролируется стандартами. Используется цемент без комочков, свежий. Общим является ограниченное количество в обожженном клинкере оксидов кальция и магния. Они не участвуют в кристаллизации, а значит, бесполезны при твердении.

Используется чистая мягкая вода. Сыпучие материалы не должны содержать глину, растительные остатки. Инертные компоненты в реакции гидратации участия не принимают, но они изначально имеют высокую плотность.

Влияние марки цемента. В стандартных условиях (18-22 0 С) реакции гидратации в зависимости от марки длятся разное время.

| Марка бетона, М | Схватывание, часы, до | Твердение, суток, до |

| 100 | 3,5 | 30 |

| 200 | 2,5 | 25 |

| 300 | 2,0 | 14 |

| 400 | 2.0 | 7 |

| 500 | 1.0 | 4 |

Строительные смеси высоких марок требуют более интенсивного ухода за поверхностью во время твердения. Это предупредит растрескивание при быстрой усадке. Особенности усадки регулируются использованием марки бетона. Меньшую деформацию дают составы с преобладанием алитов и более мелких фракций заполнителей.

Влияние добавок

Для придания бетону определенных свойств, ускорения или замедления гидрохимической кристаллизации формованного камня применяют химические добавки. По воздействию на строительные растворы их можно разделить:

- пластификаторы;

- ускорители и замедлители твердения;

- гидрофобизаторы;

- зимние добавки.

Пластификаторы для бетона обеспечивают удобоукладываемость жесткой массы. Присадка способствует лучшему заполнению формы без вибратора. Повышается живучесть бетонной смеси, экономится цемент. За счет свойства пластичности снижается возможность образования трещин.

Ускорители твердения уменьшают время созревания бетона. Ускоряется распалубка, что экономически выгодно. С подобными составами лежалый цемент приобретает большую активность, время схватывания значительно ускоряется, даже при пониженных температурах окружающей среды. Добавки не применяют, если в композиции использован глиноземный цемент или конструкции включают арматуру.

Гидрофобизатор – добавка, перекрывающая микроканалы в плите. Водоотталкивающие свойства бетонного монолита повышают его стойкость при многократном промораживании. Конструкция сохраняет паро- газопроницаемость, но предохраняет помещение от сырости.

Противоморозные добавки превращают воду в солевой раствор, который имеет низкую температуру замерзания. Результат – предотвращение образования льда в только что залитом бетоне.

Результат – предотвращение образования льда в только что залитом бетоне.

Искусственное увеличение скорости застывания

Время затвердевания цементного раствора в холодное время сильно увеличивается, но сроки все равно остаются ограниченными. Чтобы ускорить процедуру, разработаны различные методики.

BITUMAST Противоморозная добавка в бетон

В современном строительстве время высыхания можно ускорить с помощью:

- внесение присадок;

- электроподогрев;

- повышение необходимых пропорций цемента.

Использование модификаторов

Самый простой способ выполнить работы в срок даже зимой – применять модификаторы. При внесении определенной пропорции наступает сокращение сроков гидратации, при использовании некоторых присадок происходит твердение даже в -30°С.

Условно добавки, влияющие на скорость затвердения, разделяются на несколько групп:

- тип С – ускорители высыхания;

- тип Е – водозамещающие добавки с ускоренным застыванием.

Калькулятор застывания фундамента и отзывы показывают максимальную эффективность при внесении в раствор хлорида калия. Материал расходится экономно, так как его массовая доля составляет до 2%.

Если применять смеси отвердения бетона типа С, стоит позаботиться о подогреве, так как они не защищают от замерзания.

Пластификаторы и добавки для бетона

Рекомендуется позаботиться о прокладке коммуникации в фундаменте или стяжке заранее, иначе потребуется бурение отверстий. Проделывание коммуникационных отверстий после застывания приведёт к необходимости в специальном инструменте и шлифовке бетонной поверхности. Процедура достаточно трудоёмкая и снижает прочность конструкции.

Подогрев бетона

Преимущественно для подогрева состава применяют особый кабель, который преобразует электрический ток в тепло. Методика обеспечивает наиболее естественный путь застывания. Важным фактором является необходимость следования инструкции по монтажу провода. Способ защищает от кристаллизации жидкости, также существуют инструменты (фен, сварочный аппарат) и теплоизоляция для защиты от замерзания.

Увеличение дозировки цемента

Повышение концентрации цемента применяется исключительно при небольшом уменьшении температуры. Увеличение дозировки важно выполнять в небольшом количестве, иначе качество и долговечность значительно снизятся.

Рекомендации

Бетон – многофункциональный состав, из которого можно возвести любые конструкции. В современном строительстве используются самые разные составы цемента и способы его обработки:

- первым этапом строительства здания является составление схемы и расчёт нагрузки. Прочность и плотность цемента зависит от различных характеристик. Важно соблюсти все правила кладки для получения расчётной прочности;

- в частном строительстве распространены блоки из цемента и опилок. Они улучшают теплоизоляционные свойства, снижают нагрузку на фундамент, позволяют легко и быстро укладывать стены. Их можно изготавливать самостоятельно. Цементно-стружечные плиты для пола формируются по аналогичному алгоритму с блоками;

- во влажных помещениях есть необходимость в дополнительной защите бетона.

Используется специальная краска для цементного раствора, так как стандартные смеси не покрывают бетонную стену полностью;

- одной из самых востребованных и частых процедур работы с раствором является стяжка. Пропорции цемента и песка для стяжки отличаются в зависимости от поставленной задачи.

Этапы застывания цементного раствора

Выделяют два основных этапа данного процесса. Первый называется схватывание, он занимает от 2 до 24 часов, в зависимости от свойств цементной смеси и температуры окружающей среды. Последний фактор наиболее важен: сколько времени сохнет раствор цемента с песком и как долго придется ждать до момента, когда процесс схватывания подойдет к концу, во многом зависит именно от температуры. Оптимальным считается, когда в помещении или на улице температура достигает 20–22 градусов по Цельсию, в этом случае схватывание произойдет в течение 2–10 часов. При температуре около 0 градусов ждать придется от 18 до 24 часов.

Второй этап называется отвердением, он занимает порядка 1 месяца, именно по истечении этого срока бетон приобретет нужную прочность. Таким образом, только через 30 дней можно говорить о том, что цемент полностью застыл.

Таким образом, только через 30 дней можно говорить о том, что цемент полностью застыл.

Кладка кирпича при минусовых температурах

Сегодня мы подготовили статью на тему: «кладка кирпича при минусовых температурах», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Кладка кирпича зимой при минусовой температуре: рекомендации специалистов, технологические особенности зимней кладки

Очень часто рабочим приходится сталкиваться с ситуацией завершения строительства в условиях трескучих морозов, что особенно актуально для северных регионов страны. Такая погода радует многих, но не заказчика и строителей, поскольку возведение здания необходимо заканчивать в срок, с должным качеством исполнения в любых условиях. Как же сделать качественную кладку кирпича, если за окном минусовая температура и длительного потепления не ожидается?

Мнение квалифицированных специалистов вселяет добрую надежду основательными утверждениями о возможности продолжения или завершения каменных работ в такой ситуации. Осуществление кладки кирпича возможно в любую погоду, при условии соблюдения специальных технологий и учёта определённых нюансов. Рассмотрим подробнее особенности кирпичной кладки в мороз.

Осуществление кладки кирпича возможно в любую погоду, при условии соблюдения специальных технологий и учёта определённых нюансов. Рассмотрим подробнее особенности кирпичной кладки в мороз.

Определяющая все проблемы трудность зимней кладки заключается в замерзании цементной массы, вернее воды, содержащейся в ней. Это нарушает нормальные процессы гидратации и прочность раствора теряет примерно четверть от требующейся нормы. Такое обстоятельство приводит к неполноценному сцеплению строительных элементов, что напрямую отражается на общей устойчивости здания. Она снижается, а это может повлечь неприятные, печальные последствия.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Кроме того, перепад температуры и влажность повлекут:

— разрушение структуры кирпичей от процесса замерзания влаги в них;

— образование тонкой ледяной корки на поверхностях соединяемых элементов;

— формирование многочисленных пустот в застывшем растворе после нормализации температуры.

Нахождение, а тем более проживание в таком доме становится опасным.

Внимание! Если грамотно соблюдать некоторые «зимние» принципы клади кирпича, то проблем с качественным строительством не возникнет и сооружение будет надёжным!

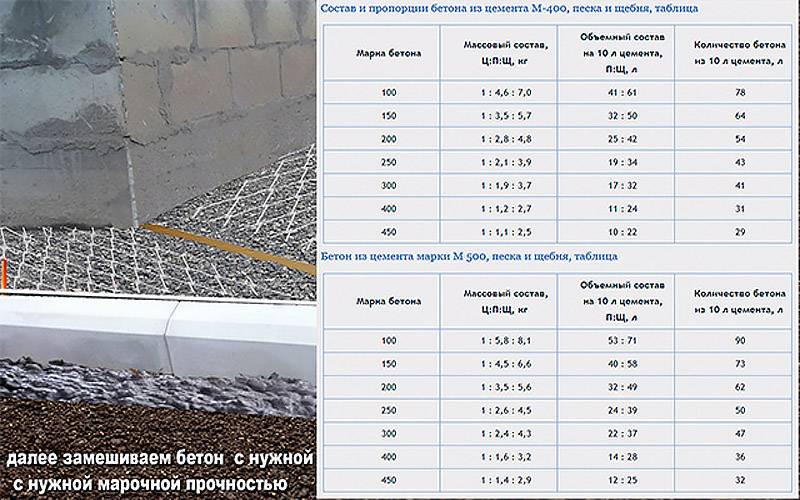

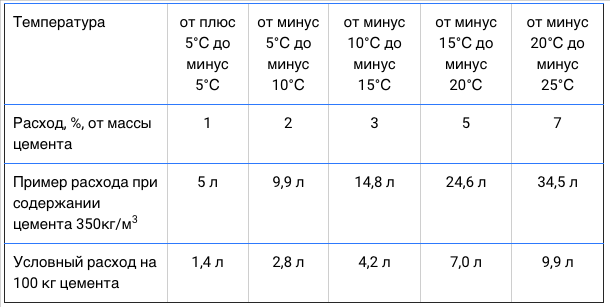

Цементный раствор, применяемый для «зимней» кладки кирпича, обладает незначительными отличиями от «летней» смеси. Пропорции сохранены те же, но добавляются специальные присадки. Эти добавки препятствуют замерзанию воды, обеспечивая необходимый уровень устойчивости к понижениям температуры. Выбирать такие модификаторы необходимо основательно, поскольку каждый из них обеспечивает толерантность к небольшому диапазону отрицательной температуры.

Посмотрите видео как делать замес кладочного раствора в мороз

Однако, использование присадок недопустимо в строительстве жилых построек, так как они содержат токсические соединения, очень вредные для человека. Поэтому препятствующие замерзанию добавки вносят в цементный раствор фундаментов или кладочную смесь для нежилых и вспомогательных строений. Каждый рабочий при этом должен пользоваться защитными средствами, приспособлениями и спецодеждой.

Каждый рабочий при этом должен пользоваться защитными средствами, приспособлениями и спецодеждой.

Некоторые строители, с целью экономии средств, вводят в раствор жидкое мыло. Этот компонент снижает общее количество воды в растворе. После оттаивания мыльный состав не влияет на гидратацию цемента, зато существенно уменьшается количество пустот, расслоений и растрескиваний кирпича.

Кроме применения противоморозных присадок существует ещё ряд действенных способов, позволяющих строить кирпичные здания в мороз. Ознакомимся с наиболее используемыми и доступными технологиями.

1. Электроподогрев раствора – предусматривает обустройство в создаваемой кладке системы металлических электродов, которые будут подогревать твердеющий раствор и кирпичи. В промежутках между ними будет создаваться контролируемое электрозамыкание с выделением достаточного количества тепловой энергии.

Технология строительства заключается в равноудалённом размещении (шахматный порядок) металлических прутов с шагом 21,0–23,0 см в каждом втором горизонтальном слое раствора. Затем, выступающие концы электродов соединяются в изолированную систему – один слой – один электрический полюс. Таким образом, получится равномерное чередование электрической подводки по всей площади стены, толщина которой будет определять величину подаваемого тока. Например, подключённое напряжение в 220 вольт будет разогревать стену толщиной в полтора метра до + 3о градусов. Следовательно, для нормального прогрева 50,0 сантиметровой стены нужно подвести около 74 вольт. Однако, точный расчёт должны проводить специалисты, с учётом всех особенностей и характеристик материалов.

Затем, выступающие концы электродов соединяются в изолированную систему – один слой – один электрический полюс. Таким образом, получится равномерное чередование электрической подводки по всей площади стены, толщина которой будет определять величину подаваемого тока. Например, подключённое напряжение в 220 вольт будет разогревать стену толщиной в полтора метра до + 3о градусов. Следовательно, для нормального прогрева 50,0 сантиметровой стены нужно подвести около 74 вольт. Однако, точный расчёт должны проводить специалисты, с учётом всех особенностей и характеристик материалов.

Пояснение! Электроподогрев необходим лишь на время достижения 22% марочной прочности цементного раствора. Как правило, это 6–7 суток!

Метод имеет некоторые недостатки:

— нужен грамотный, точный предварительный расчёт всех параметров;

— энергетическая затратность, создающая немалые дополнительные финансовые потери;

— постоянный контроль за электродной системой и уровнем прогревания;

— максимально защищённый от поражения током, специально обученный персонал.

2. Кладка в термосах – технология основана на максимально длительном удержании собственного тепла, выделяемого при химических реакциях в цементном растворе, термоизоляционным покрытием. Его достаточно, чтобы вести кирпичную кладку в условиях минимального холода (до -5 градусов).

Чтобы обеспечить весомый температурный задел, непосредственно перед размещением каждый кирпич разогревается паяльной лампой, специальной газовой горелкой или аналогичными приспособлениями. Вид материала не является определяющим для работы. Можно так укладывать двойной силикатный, клинкерный облицовочный, «красный», обыкновенный полнотелый и другие разновидности кирпича.

«Термосная» технология проста в исполнении, не нуждается в особенных знаниях, использовании защитных средств, дополнительных расходах и большом практическом опыте.

К минусам можно отнести лишь:

— возможность строительства при незначительном морозе;

— приобретение вспомогательного оборудования;

— малую скорость строительства, поскольку работник вынужден тратить время на достаточный прогрев каждого кирпича.

Хотя, можно подрядить специальных помощников и тогда последнюю пару недостатков можно предельно минимизировать.

Нет тематического видео для этой статьи.| Видео (кликните для воспроизведения). |

Для выполнения кладки применяются особенные пластичные цементные растворы, параметральной марки не ниже М-10 без посторонних добавок.

Принцип способа основан на использовании в замесе тёплой воды и изменении значения марки в зависимости от наличествующей температуры.

— температура до -3-х градусов Целься – марка раствора остаётся без преобразований;

— среднесуточное значение до -20 С – марку нужно повысить на 1 ступень;

— если установились морозы ниже -20 С – марка цементного раствора увеличивается на 2 ступени.

Такая методика замены раствора нужна для более надёжной прочности «созревшей» кладки. Значение температуры используемого раствора имеет непосредственную зависимость от окружающей температуры.

Важно! Необходимо делать замес малыми порциями, чтобы он не успел остынуть и замёрзнуть за пределами кладки!При рассматриваемом способе кладки требуется соблюдение некоторых условий:

— в месте состыковочного контакта стен устанавливаются связующие металлические полоски;

— после строительства каждого этажа необходимо прочно связывать между собой стены поперечными балками;

— на участках соединения, дополнительно построенных по методике «замораживания раствора» (новых), стен формируются осадочные швы;

— над оконными и дверными проёмами оставляется вспомогательный осадочный зазор;

— максимально допустимая высота стен составляет 15,2 м;

— требуется укрепление стен в поперечном направлении посредством специальных подкосов;

— при осуществлении кладки допустимо использовать только подогретый раствор, а также очищенные от грязи и наледи кирпичи;

— нужно применять согревающее (тепловое) оборудование.

Несмотря на множество преимуществ, методика требует существенных материальных и физических затрат. Кроме этого, постройка даёт неравномерную усадку – весной оттаивает раньше солнечная стена, затем боковые части и в конце – задняя (теневая) сторона. При скрупулёзном соблюдении технологии, усадка не превысит 2,0 мм на метр стеновой высоты, а что является допустимым параметром.

Совет! Для повышения эффективности метода, рекомендуется возвести крытую «времянку» из досок и полиэтиленовой плёнки. В ней размещается тепловая пушка, которая в морозную погоду будет предварительно подогревать кирпичи!

Разумеется, кладка кирпича в зимнее время нуждается в больших энергетических, физических и финансовых затратах. Если начавшаяся стройка не может подождать три месяца, то продолжить её можно с применением одной из вышеописанных методик при условии точного выполнения технологических нюансов. Главное – это соблюдение всех правил и норм, для гарантированного обеспечения безопасности всем будущим жильцам!

Обычно все строительные работы ведутся в теплое время и неспроста. Это связано с особенностями затвердевания раствора, сложностью проводимых работ. Ведь не всем по силам копать для траншеи под фундамент мерзлый грунт, да и вода на морозе замерзает. А этот компонент строительных смесей, в частности, она входит в состав цементного раствора.

Это связано с особенностями затвердевания раствора, сложностью проводимых работ. Ведь не всем по силам копать для траншеи под фундамент мерзлый грунт, да и вода на морозе замерзает. А этот компонент строительных смесей, в частности, она входит в состав цементного раствора.

Из-за ряда сложностей редко кто решается возводить жилье при минусовой температуре. Но, если строительство объекта неизбежно надо выполнять в зимнее время, то это выполнимо. Надо лишь придерживаться определенных правил и знать нюансы затвердевания раствора при разных температурах.

Качественная кирпичная кладка выполняется только при плюсовых температурах и нормальной влажности воздуха. Чем ниже показатель на градуснике, тем хуже твердеет цементный раствор, а при минусовых значениях этот процесс приостанавливается.

Как использовать кирпич строительный одинарный полнотелый м 150 можно узнать из данной статьи.

При низких температурах вода, содержащаяся в цементном составе, может замерзнуть и превратиться в лед. Поэтому ни о каком взаимодействии химических компонентов не может быть и речи.

Поэтому ни о каком взаимодействии химических компонентов не может быть и речи.

Каков размер одинарного кирпича, указано в данной статье.

Если же реакция успела произойти до заморозков и раствор держит кладку, может оказаться, что он не затвердел, так как ему помешала все та же вода, превратившаяся в лед. Из-за ее формы он потерял свою привычную пластичность, и швы между кирпичами плохо уплотнились. После оттаивания и затвердевания цементного состава прочностные характеристики кирпичной кладки заметно понижаются.

Даже при низких положительных температурах время затвердевания раствора увеличивается в четыре раза, что уж говорить об отрицательных. Он просто схватывается и замерзает. Но с приходом теплого периода начинает размораживаться и терять свои прочностные характеристики. Если температура воздуха поднимается постепенно, то через неделю они у него восстанавливаются полностью. Естественно, их показатели будут ниже кладки, произведенной летом, но смогут оставаться на должном уровне.

На видео рассказывается, при какой температуре можно класть кирпич:

Каков расход цемента на кладку кирпича, можно узнать в данной статье.

Проблемы кладки кирпича в зимнее время:

- состояние воды в растворе принимает форму льда, из-за этого он увеличивается в объеме на 10%, а при оттаивании опять уменьшается, вызывая этим усадку всей конструкции;

- сложности при сохранении прочности кладки;

- при нестабильной температуре, которая наблюдается в холодные периоды, есть вероятность, что по зданию пойдут трещины из-за создавшихся в растворе пустых пузырьков;

- кирпич может покрыться инеем, этому способствуют все те же температурные изменения;

- снижение качества кладки в сравнении с аналогичным показателем в летнее время;

- потеря части вяжущих свойств из-за льда, образованного в растворе и инея застывшего по всей ширине кирпиче. При плюсовой температуре они начнут таять и сцепление между ними заметно ухудшится.

Эти и другие особенности надо учитывать, при решении выполнять кирпичную кладку зимой.

Как уже стало понятно главные опасения связаны с цементным раствором. Наиболее сильно подвержен температурным изменениям именно его состав. Поэтому сразу нужно оговориться, что для таких целей выбирается раствор, который имеет следующие особенности:

- в нем должны содержаться противоморозные добавки. Они повышают температуру цементного состава и предупреждают его застывание. С их помощью застывание может происходить и при -50°С;

- подвижность цементного раствора лежит в пределах 10-13 см по конусу;

- бетонная смесь должна удобно укладываться и быть пластичной;

- после укладки надо регулярно проводить проверку застывания раствора. Для этих целей в кладке делаются небольшие углубления, в которые периодически помещается градусник. По его показаниям контролируется температура смеси.

На видео рассказывается, можно ли класть кирпич при минусовой температуре:

Каков расход цемента на 1 куб кирпичной кладки, указано в данной статье.

Технология кирпичной кладки в зимнее время та же самая, что и в летнее. Она заключается в укладке кирпича на постель из цементного раствора, но вот способы ее выполнения совершенно разные. Для успешной кладки в зимнее время существует несколько методов:

- устройство тепляка;

- использование противоморозных добавок;

- электроподогрев;

- метод термоса;

- замораживание.

Все эти способы обеспечивают надежную и прочную кладку кирпича. При более детальном их рассмотрении станет понятно, за счет чего это происходит.

О том какой размер у полуторного красного кирпича указывается в данной статье.

Это эффективный способ. Но он предусматривает проведение подготовительных работ. Для его выполнения необходимы рейки и обычный рулонный полиэтилен. С помощью реек вокруг начатого строительства возводится каркас, на который крепится выбранный теплоудерживающий материал и создается воздушное пространство.

Оно обогревается переносными печами, электронагревателями и другими обогревательными устройствами. За счет такого приема кирпич и раствор находятся в условиях с приемлемой температурой, хорошо скрепляются между собой и быстрее застывают. Но тепло внутри самодельного каркаса надо поддерживать несколько дней, из-за этого обязательно проводится регулярные проверки состояния обогревателя.

За счет такого приема кирпич и раствор находятся в условиях с приемлемой температурой, хорошо скрепляются между собой и быстрее застывают. Но тепло внутри самодельного каркаса надо поддерживать несколько дней, из-за этого обязательно проводится регулярные проверки состояния обогревателя.

Как правильно использовать кирпич облицовочный полуторный, можно узнать прочитав статью.

Такой способ имеет один заметный нюанс – с помощью него сложно обогреть целый дом. Чаще всего его применяют для возведения только какой-то одной части кладки.

Их введение в раствор позволяет снизить температурный показатель замерзания воды в нем, поэтому при их применении он способен даже при морозе набрать нужную прочность.

В качестве добавок используются составы из хлористого натрия, калия, нитрата натрия и углекислого калия.

Последние два вида допускается использовать без последующего подогрева. На момент их использования температура цементной смеси должна быть не ниже 5°C. Если получилось, что раствор с добавками замерз, а его не успели использовать, то нельзя его разогревать горячей водой, лучше замесить новую порцию. Возведение кладки таким составом осуществляется до момента его схватывания с кирпичом.

Если получилось, что раствор с добавками замерз, а его не успели использовать, то нельзя его разогревать горячей водой, лучше замесить новую порцию. Возведение кладки таким составом осуществляется до момента его схватывания с кирпичом.

Каков состав керамического кирпича, указано здесь.

Широко распространенный метод. Он заключается в укладке кирпича на подогретый раствор. После возведения кирпичной конструкции происходит остывание раствора, и он замерзает. Окончательное затвердевание цементного состава происходит весной при оттаивании. При этом оно сопровождается существенной усадкой построенной кирпичной конструкции и это может привести к разрушению зданий, которые имеют высоту более 15 метров.

Суть процесса заключается в следующем: на подготовленный для кладки участок наносится подогретый до высокой температуры состав. Поддержание его температурного режима осуществляется при помощи механизма подогрева цистерны.

После доводки цементной смеси до нужной температуры ее надо использовать очень быстро буквально в течение получаса. Укладка производится по классической технологии. Примечательно, что такой раствор обеспечит кирпичную конструкцию прочностью еще до его полного замерзания.

Укладка производится по классической технологии. Примечательно, что такой раствор обеспечит кирпичную конструкцию прочностью еще до его полного замерзания.

Каковы размеры огнеупорного шамотного кирпича, рассказывается в содержании данной статьи.

При этом методе необходимо придерживаться нескольких правил:

- Температура раствора должна быть одинакова по всему периметру. Если это требование не выполнить, то при оттаивании дом деформируется, а со временем он может вообще обрушиться.

- Этот метод можно применять при минимально допустимой температуре – 30°C.

- Замерзший раствор нельзя разбавлять горячей водой. Во время замерзания кладки, выполненной из этого состава, на швах будут образовываться поры, в которых ранее находился лед, а это приводит к потере нужной прочности.

Иногда для надежного исполнения кладки все здание, возведенное методом замораживания, нагрев производится стационарными системами обогрева. Повышение температуры до 30°C приводит к тому, что кладка оттаивает за трое суток, и раствор начинает затвердевать. После этого стены сушат с помощью строительных вентиляторов.

После этого стены сушат с помощью строительных вентиляторов.

При оттаивании отдельно стоящие конструкции, выполненные подобным образом, могут потерять свою устойчивость, чтобы избежать этого их необходимо зафиксировать временными опорами.

Простой способ, обеспечивающий затвердевание раствора, при котором создается нужная температура. При нем используется тепло самого кирпича. Чтобы использовать его кирпичи укладываются порциями, и каждая уложенная часть покрывается термоизоляцией. Такой прием не дает кирпичам потерять тепло и продлевает схватывание его с раствором.

Некоторые строители прогревают материал перед укладкой, и тогда тепло, выделяемое таким кирпичом, исключает застывание воды в растворе. Сразу после выполнения работ, возводимые стены утепляют подручными материалами способными сохранять тепло.

Способен помочь при возведении части стены, для его проведения требуются определенные знания и опыт работы с электрооборудованием. При кирпичной кладке в раствор горизонтально устанавливаются электроды, питание которых осуществляется от электросети. При нагревании они отдают свое тепло раствору и кирпичам.

При нагревании они отдают свое тепло раствору и кирпичам.

Это приводит к нормальному затвердеванию цементного состава, но при условии, что все вертикальные швы такой кладки хорошо заполнены. Если нет специальных электродов, то применяется проволока. Используют ее в диаметре от 0,3 до 6 мм. Выбор этого параметра зависит от источника тепла и предполагаемой схемы прогрева.

Расход электроэнергии на 1 м 3 может доходить до 175 кВт/ч, из них 75% уходит на обогрев кирпича, а это, по сути, пустая трата, ведь следует тщательней прогревать раствор.

Для обогрева такой кладки применяются нефтегазовые калориферы и электрообогреватели. Стержневые электроды должны обеспечивать температуру не ниже +10°С. Их укладывают с шагом в 20 см, к ним подводят напряжение равное 40-60 В. Оно обеспечит нужный обогрев и кристаллизация цементной смеси значительно ускоряется, в среднем на 20%. Это способ широко используется, но потребляет много электроэнергии.

Какой бы способ ни был выбран, главное, сразу подготовить все нужные материалы и оценить предполагаемые затраты. Раствор следует готовить небольшими порциями, так как потом после его затвердевания нельзя будет его развести. С помощью таких методов даже зимой можно обеспечить нормальную кирпичную кладку и построенный таким образом дом будет ничуть не хуже, чем летний вариант.

Раствор следует готовить небольшими порциями, так как потом после его затвердевания нельзя будет его развести. С помощью таких методов даже зимой можно обеспечить нормальную кирпичную кладку и построенный таким образом дом будет ничуть не хуже, чем летний вариант.

Варианты кладки кирпича при отрицательных температурах

Если начато строительство дома, то очень сильно хочется, чтобы закончилось оно побыстрее. Настолько сильно, что и в мороз готовы работать, обрабатывая стены или оборудуя крышу. Вопрос в том, насколько эти желания соответствуют возможностям.

Кирпичная кладка зимой требует не только мастерства каменщика, но и наличия определенного инструментария.

Поведение кладочного раствора при минусовой температуре

В классическом варианте для кладки обязателен цементный раствор. Его главные составляющие: цемент, песок и вода. И если первым двум компонентам абсолютно без разницы, когда их смешивают — зимой или летом, то с водой дело обстоит иначе.

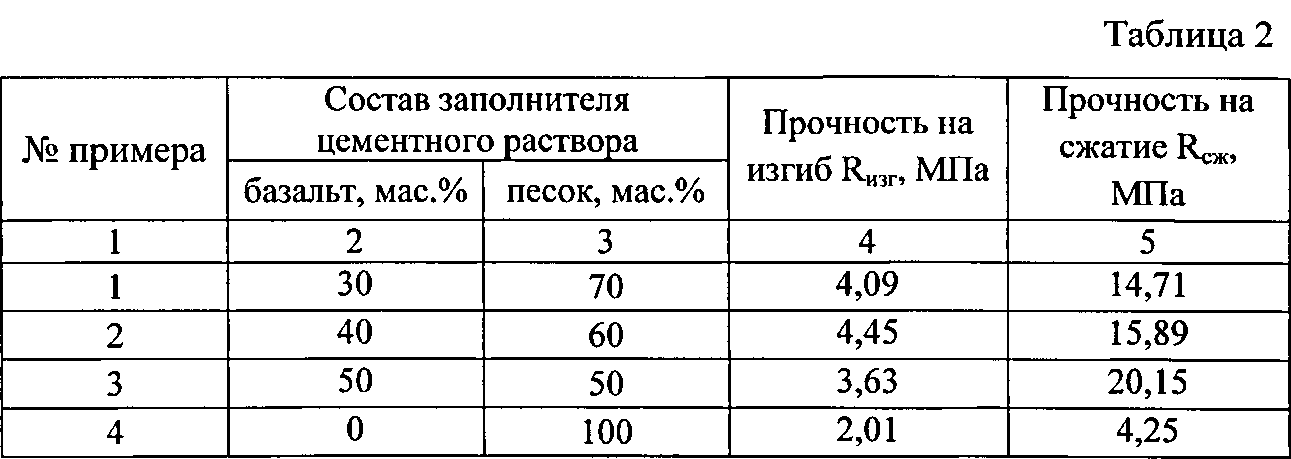

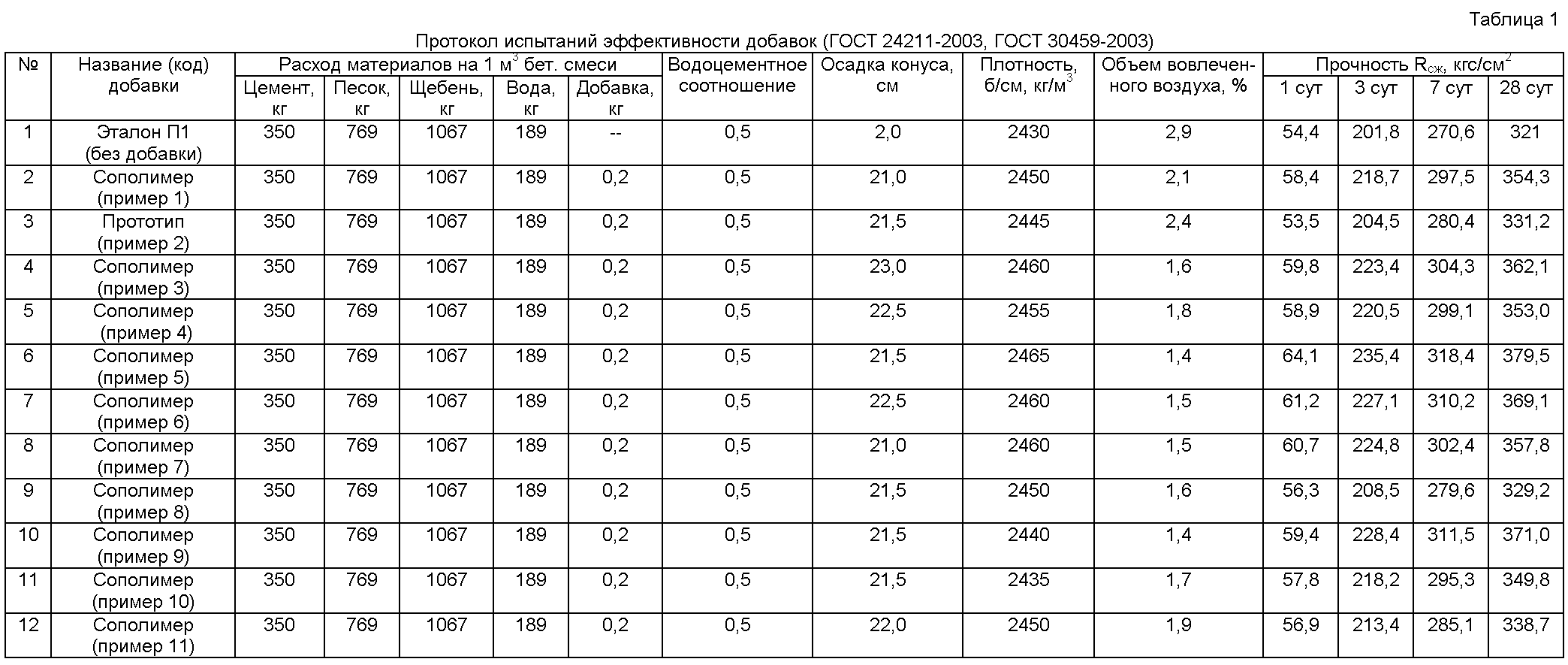

Таблица показателей прочности растворов с добавками при отрицательных температурах.

Вода при отрицательных температурах замерзает. Будет замерзать она и в приготовленном растворе, превращаясь в лед и значительно снижая его вяжущее свойства, поскольку обмена влагой между раствором и кирпичом практически не будет.

Но это еще не все беды: замерзая, вода будет расширяться в объеме, а вместе с ней будет расширяться и раствор. Объем такого раствора увеличивается приблизительно на 9%, но прочность примерно на столько же уменьшится, так как раствор станет более рыхлым. Чем ниже минусовая температура, тем быстрее будет замерзать в растворе вода, тем больше прочности потеряет кирпичная кладка.

Причем до полного своего замерзания она будет перемещаться из более теплых в более холодные зоны, образуя вокруг уложенного кирпича ледяную корку, тем самым не позволяя полностью уплотниться шву. Прочность такой кладки при сильных морозах может быть почти нулевой.

При наступлении тепла вода оттаивает и возвращается в свое обычное состояние, размягчая затвердевший раствор. Но первоначальная структура раствора после оттаивания восстанавливается не полностью, поэтому надежды на возобновление его вяжущих свойств после оттаивания воды практически нет. В зависимости от марки цемента и температуры, при которой выполнялись работы, положенная зимой кирпичная кладка может потерять до половины своей расчетной прочности.

Но первоначальная структура раствора после оттаивания восстанавливается не полностью, поэтому надежды на возобновление его вяжущих свойств после оттаивания воды практически нет. В зависимости от марки цемента и температуры, при которой выполнялись работы, положенная зимой кирпичная кладка может потерять до половины своей расчетной прочности.

Схема кирпичной кладки.

Чтобы избежать негативных последствий при кладке кирпича на морозе, разработано несколько способов, позволяющих раствору сохранять свои вяжущие свойства на срок, достаточный для того, чтобы кладка схватилась:

- кладка замораживанием;

- противоморозные добавки;

- кладка в термосах;

- электроподогрев.

Каждый из этих способов имеет свои особенности и свой предел температуры, ниже которого кладку проводить нельзя.

Фактически это обычная кладка кирпича, только выполняющаяся на подогретом растворе. Для такой кладки нужно использовать только очищенные от снега и льда кирпичи.

Для приготовления раствора в зимний период следует использовать теплую воду.

Процесс выполнения этой кладки имеет свою специфику. Главное при такой кладке — успеть уложить кирпич до замерзания раствора. Раствор лучше всего готовить в обогреваемом помещении, а на строительную площадку доставлять уже подогретым.

Если это невозможно из-за больших расстояний, то раствор можно приготовить на месте используя нагретую до 80ºС воду или же подогретый до 60ºС песок. Готовить такой раствор в больших количествах занятие бессмысленное, поскольку он застынет неиспользованным, а разогреть его обратно, добавляя горячую воду, не получится. Вода только добавит раствору заполненных льдом пор, уменьшая тем самым и без того невысокую прочность. При приготовлении раствора в помещении его еще можно спасти, возвратив обратно в тепло, а если нет такой возможности, то раствор придется выбросить.

Раствор наносится только на один кирпич, укладка все время ведется вприжим. При выгонке последнего ряда одновременно с укладкой кирпича заполняют раствором и вертикальные швы. Такая кладка изначально может быть даже прочнее летней кладки, поскольку прочность она набирает за счет замерзания кладочного раствора, а не за счет его затвердевания.

Такая кладка изначально может быть даже прочнее летней кладки, поскольку прочность она набирает за счет замерзания кладочного раствора, а не за счет его затвердевания.

Примеры кладок из кирпича.

Однако по мере оттаивания такая кладка теряет до 20-30% расчетной прочности. В дальнейшем на протяжении месяца этот показатель будет уменьшаться, поскольку в оттаявшем растворе будет происходить уже обычный процесс набора прочности. Окончательная прочность такой кладки будет 80-95% от обычной, что можно считать вполне удовлетворительным результатом.

Но у такой кладки, помимо недобора прочности, есть еще один негативный момент. При оттаивании раствора такая кладка неизбежно дает усадку. При правильно выдержанной технике кладки усадка будет не больше 2 мм на 1 м высоты, что серьезного вреда зданию не принесет. Но при выполнении кладки усадку нужно учитывать изначально, делая проемы на 5 мм больше, чем при обычной кладке. При усадке этот зазор исчезнет, а целостность конструкции останется ненарушенной.

Но в этом процессе есть один важный нюанс. Осадка здания происходит по мере оттаивания кладки, т.е. сначала оттаивает и опускается южная сторона задания, затем — восточная и западная, и последней — северная. Если здание отапливается изнутри, то осадка будет идти от внутренней стороны стен к наружной, причем в местах больших нагрузок на стену она будет происходить быстрее. Для самих кирпичных стен это небольшая проблема, а вот установленным в них дверным и оконным коробкам, а также возведению крыши грозит серьезная деформация.

Чтобы обезопасить такую кладку от возможных подвижек в период оттаивания, в ее углы и в места связки перестенков усиливают заанкерированными арматурными стержнями. Если стены или перестенки тонкие, их с двух сторон подпирают временными распорками. Дверные и оконные коробки дополнительно усиливают деревянными или железными стойками. После оттаивания временные крепления снимают, но не раньше чем через 12 суток после его окончания.

При использовании этого способа в готовящийся раствор добавляют химические добавки. При минусовых температурах в растворе с такими добавками скорость замерзания воды замедляется в несколько раз, а сам раствор быстрее схватывается. Сам же раствор нисколько не теряет при этом своих качеств.

Но подавляющее большинство таких добавок ядовиты, поэтому работать с ними без надежных средств защиты нельзя. Да и с защитными средствами нужно соблюдать предельную осторожность. Наиболее часто в раствор добавляют нитрит натрия или поташ.

Для того, чтобы понизить температуру замерзания в растворе, обязательно применяют противоморозные добавки.

Если температура воздуха не опустилась ниже минус 15ºС, то лучше использовать раствор с добавкой нитрита натрия, добавив его в количестве 5% от массы используемого для приготовления раствора цемента. Работать с таким раствором можно от 1,5 до 3 ч, в зависимости от температуры воздуха.

При морозах ниже 15ºС, но не больше 30°С в раствор добавляют поташ. Добавляют его от 5 до 10% от массы использованного цемента. Чтобы раствор медленнее схватывался, в него добавляют сульфитно-дрожжевую бражку. Но даже с ее использованием время пригодности к работе у такого раствора не превышает 1 ч. Однако растворы с добавлением поташа вызывают коррозию силикатов, поэтому такой раствор нельзя использовать при кладке силикатных кирпичей.

Чтобы раствор медленнее схватывался, в него добавляют сульфитно-дрожжевую бражку. Но даже с ее использованием время пригодности к работе у такого раствора не превышает 1 ч. Однако растворы с добавлением поташа вызывают коррозию силикатов, поэтому такой раствор нельзя использовать при кладке силикатных кирпичей.

Понизить температуру замерзания раствора может и добавление дешевой поваренной соли (NaCl), поскольку она имеет в своем составе натрий. Но ее использование неизбежно приведет к появлению на стенах белого налета, так называемого высола, избавиться от которого порой труднее, чем качественно выгнать кирпичную кладку. Поэтому использовать такую добавку можно только в кладке хозяйственных построек, внешнему виду которых не придают большого значения.

Термос как метод кладки основан на изменении методики работы. Он опирается на тот общеизвестный факт, что цементный раствор всегда выделяет определенное количество тепла. В обычных условиях этого тепла достаточно, чтобы без особых проблем вести кирпичную кладку при температуре в 3-5ºС.

Чтобы раствор для кладки не остыл слишком быстро, рекомендуется использовать термоизоляционное покрытие.

Чтобы отодвинуть вниз указанный порог температуры, непосредственно перед установкой кирпич разогревается. Причем этот способ подходит практически для любого вида кирпича — от обыкновенного полнотелого до двойного силикатного и клинкерного облицовочного. В бытовых условиях чаще всего для подогрева используют обыкновенную паяльную лампу. Можно использовать и газовую горелку, но при низких температурах сжиженный в баллонах газ может плохо гореть.

Через каждые 3-5 рядов уложенная этим способом кладка накрывается теплоизоляционным слоем. Укутанная таким образом кладка из подогретого кирпича еще долго будет греть саму себя. Такой способ прост в исполнении, не требует специальных техник и защитных средств, поэтому с ним легко справится каждый мастер-«самоделкин», если по каким-то причинам ему придется выполнять кладку на морозе. Единственное, что без разогревающего кирпичи помощника работа будет двигаться очень медленно.

Подогрев кладки используют тогда, когда кладку способом замораживания осуществить невозможно, а при использовании противоморозных добавок выгоняемая конструкция не сможет быть достаточно прочной.

Схемы различных видов электропрогрева: а — кирпичной стены, б- кирпичного столба: 1 — электрическая сеть, 2- пластинчатые электроды, 3- отпайки, 4- провода, 5 — стальная сетка.

Зимняя кладка кирпича с использованием электроподогрева предусматривает создание в выполняемой кладке электрического поля. Для этого в швы кладки укладываются полосовые электроды. Довольно часто вместо них выбирают более простой вариант, используя в качестве электродов металлическую армирующую сетку.

К сетке или электродам от сети в 220В подключается электрический кабель. Электрический ток, проходя по электродам, передается влажному раствору и нагревает его до температуры в 30-35º. От нагретого раствора тепло передается уложенным кирпичам, создавая на время среди зимы внутри стены маленький теплый оазис.

Электроподогрев оставляют включенным до тех пор, пока раствор не наберет минимум 20% от марочной прочности. При использовании электроподогрева получается, что каждый последующий кирпич укладывается на подогретое основание. Кладка в таком оазисе может спокойно застывать, при этом раствор в ней при включенном электрическом поле не замерзает.

Но этот метод требует от исполнителей во время работы строго соблюдать правила безопасности при работе с электрическими проводами. Изоляция электрического кабеля должна быть безукоризненной, а работы нужно выполнять в резиновых сапогах и перчатках.

Помимо электроподогрева, для кладки при минусовых температурах используют и другие способы: парообогрев и воздухообогрев. Оба эти способа требуют дополнительного устройства ограждения — тепловой рубашки, которая заключает в своеобразный кокон часть кладки.

Парообогрев осуществляется с помощью подающегося на кладку теплого пара, а воздухообогрев — с помощью нагнетающего теплый воздух калорифера. Но оба способа слишком сложны в исполнении и слишком дорогостоящие, поэтому используются в основном при строительстве промышленных объектов.

Но оба способа слишком сложны в исполнении и слишком дорогостоящие, поэтому используются в основном при строительстве промышленных объектов.

Частные застройщики их почти не используют, предпочитая способы попроще. Выполняя кирпичную кладку при минусовых температурах, независимо от того, какой способ вы выбрали, всегда нужно помнить две вещи. Во-первых, все выполненные в зимнее время кладки теряют определенный процент своей прочности, поэтому для компенсации этих потерь выполнять их нужно на растворах на 1 или даже 2 марки выше проектной.

Во-вторых, во время зимних кладок нужно намного тщательнее, чем в летнее время, контролировать качество укладываемого кирпича.

После замерзания раствора исправить что-либо в кладке будет уже невозможно.

Особенно это касается кладок, выполняемых методом замораживания, где раствор замерзает через 20-30 минут после его укладки.

Кладка при низких температурах — вещь утомительная и неприятная в чисто физиологическом плане. Ведь если объемы кладки большие, то приходится работать целый день на морозе, рискуя серьезно заболеть. Все перечисленные способы греют кладку, но не работающего каменщика. Поэтому, если есть малейшая возможность перенести кладку до наступления тепла, то лучше так и поступить.

Ведь если объемы кладки большие, то приходится работать целый день на морозе, рискуя серьезно заболеть. Все перечисленные способы греют кладку, но не работающего каменщика. Поэтому, если есть малейшая возможность перенести кладку до наступления тепла, то лучше так и поступить.

Все равно уложенная зимой кладка должна оттаять и пройти довольно длительный процесс набора прочности, так что много времени от такой задержки вы не потеряете. Зато свои нервы, силы и, что немаловажно, здоровье сбережете.

Автор статьи: Анатолий Беляков

Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 3 проголосовавших: 22сколько сохнет кирпичная кладка на улице

Обычно все строительные работы ведутся в теплое время и неспроста. Это связано с особенностями затвердевания раствора, сложностью проводимых работ. Ведь не всем по силам копать для траншеи под фундамент мерзлый грунт, да и вода на морозе замерзает. А этот компонент строительных смесей, в частности, она входит в состав цементного раствора.

Из-за ряда сложностей редко кто решается возводить жилье при минусовой температуре. Но, если строительство объекта неизбежно надо выполнять в зимнее время, то это выполнимо. Надо лишь придерживаться определенных правил и знать нюансы затвердевания раствора при разных температурах.

Выбор времени года

Качественная кирпичная кладка выполняется только при плюсовых температурах и нормальной влажности воздуха. Чем ниже показатель на градуснике, тем хуже твердеет раствор для кирпично кладки, а при минусовых значениях этот процесс приостанавливается.

Как использовать кирпич строительный одинарный полнотелый м 150 можно узнать из данной статьи.

При низких температурах вода, содержащаяся в цементном составе, может замерзнуть и превратиться в лед.

Каков размер одинарного кирпича, указано в данной статье.

Если же реакция успела произойти до заморозков и раствор держит кладку, может оказаться, что он не затвердел, так как ему помешала все та же вода, превратившаяся в лед. Из-за ее формы он потерял свою привычную пластичность, и швы между кирпичами плохо уплотнились. После оттаивания и затвердевания цементного состава прочностные характеристики кирпичной кладки заметно понижаются.

Даже при низких положительных температурах время затвердевания раствора увеличивается в четыре раза, что уж говорить об отрицательных. Он просто схватывается и замерзает. Но с приходом теплого периода начинает размораживаться и терять свои прочностные характеристики. Если температура воздуха поднимается постепенно, то через неделю они у него восстанавливаются полностью. Естественно, их показатели будут ниже кладки, произведенной летом, но смогут оставаться на должном уровне.

Каков размер красного облицовочного кирпича, указано в статье.

На видео рассказывается, при какой температуре можно класть кирпич:

Каков расход цемента на кладку кирпича, можно узнать в данной статье.

Проблемы кладки кирпича в зимнее время:

- состояние воды в растворе принимает форму льда, из-за этого он увеличивается в объеме на 10%, а при оттаивании опять уменьшается, вызывая этим усадку всей конструкции;

- сложности при сохранении прочности кладки;

- при нестабильной температуре, которая наблюдается в холодные периоды, есть вероятность, что по зданию пойдут трещины из-за создавшихся в растворе пустых пузырьков;

- кирпич может покрыться инеем, этому способствуют все те же температурные изменения;

- снижение качества кладки в сравнении с аналогичным показателем в летнее время;

- потеря части вяжущих свойств из-за льда, образованного в растворе и инея застывшего по всей ширине кирпиче.

При плюсовой температуре они начнут таять и сцепление между ними заметно ухудшится.

При плюсовой температуре они начнут таять и сцепление между ними заметно ухудшится.

Эти и другие особенности надо учитывать, при решении выполнять кирпичную кладку зимой.

Проведение работ при минусовых показателях

Как уже стало понятно главные опасения связаны с цементным раствором. Наиболее сильно подвержен температурным изменениям именно его состав. Поэтому сразу нужно оговориться, что для таких целей выбирается раствор, который имеет следующие особенности:

- в нем должны содержаться противоморозные добавки. Они повышают температуру цементного состава и предупреждают его застывание. С их помощью застывание может происходить и при -50°С;

- подвижность цементного раствора лежит в пределах 10-13 см по конусу;

- бетонная смесь должна удобно укладываться и быть пластичной;

- после укладки надо регулярно проводить проверку застывания раствора. Для этих целей в кладке делаются небольшие углубления, в которые периодически помещается градусник.

По его показаниям контролируется температура смеси.

По его показаниям контролируется температура смеси.

Сколько кирпичей в квадратном метре, указано в данной статье.

На видео рассказывается, можно ли класть кирпич при минусовой температуре:

Каков расход цемента на 1 куб кирпичной кладки, указано в данной статье.

Технология кирпичной кладки в зимнее время та же самая, что и в летнее. Она заключается в укладке кирпича на постель из цементного раствора, но вот способы ее выполнения совершенно разные. Для успешной кладки в зимнее время существует несколько методов:

Для успешной кладки в зимнее время существует несколько методов:

- устройство тепляка;

- использование противоморозных добавок;

- электроподогрев;

- метод термоса;

- замораживание.

Все эти способы обеспечивают надежную и прочную кладку кирпича. При более детальном их рассмотрении станет понятно, за счет чего это происходит.

О том какой размер у полуторного красного кирпича указывается в данной статье.

Применение тепляка

Это эффективный способ. Но он предусматривает проведение подготовительных работ. Для его выполнения необходимы рейки и обычный рулонный полиэтилен. С помощью реек вокруг начатого строительства возводится каркас, на который крепится выбранный теплоудерживающий материал и создается воздушное пространство.

Оно обогревается переносными печами, электронагревателями и другими обогревательными устройствами. За счет такого приема кирпич и раствор находятся в условиях с приемлемой температурой, хорошо скрепляются между собой и быстрее застывают. Но тепло внутри самодельного каркаса надо поддерживать несколько дней, из-за этого обязательно проводится регулярные проверки состояния обогревателя.

Но тепло внутри самодельного каркаса надо поддерживать несколько дней, из-за этого обязательно проводится регулярные проверки состояния обогревателя.

Как правильно использовать кирпич облицовочный полуторный, можно узнать прочитав статью.

Такой способ имеет один заметный нюанс – с помощью него сложно обогреть целый дом. Чаще всего его применяют для возведения только какой-то одной части кладки.

Противоморозные добавки

Их введение в раствор позволяет снизить температурный показатель замерзания воды в нем, поэтому при их применении он способен даже при морозе набрать нужную прочность.

В качестве добавок используются составы из хлористого натрия, калия, нитрата натрия и углекислого калия.

Последние два вида допускается использовать без последующего подогрева. На момент их использования температура цементной смеси должна быть не ниже 5°C. Если получилось, что раствор с добавками замерз, а его не успели использовать, то нельзя его разогревать горячей водой, лучше замесить новую порцию. Возведение кладки таким составом осуществляется до момента его схватывания с кирпичом.

Возведение кладки таким составом осуществляется до момента его схватывания с кирпичом.

Каков состав керамического кирпича, указано здесь.

Способ замораживания

Широко распространенный метод. Он заключается в укладке кирпича на подогретый раствор. После возведения кирпичной конструкции происходит остывание раствора, и он замерзает. Окончательное затвердевание цементного состава происходит весной при оттаивании. При этом оно сопровождается существенной усадкой построенной кирпичной конструкции и это может привести к разрушению зданий, которые имеют высоту более 15 метров.

Суть процесса заключается в следующем: на подготовленный для кладки участок наносится подогретый до высокой температуры состав. Поддержание его температурного режима осуществляется при помощи механизма подогрева цистерны.

После доводки цементной смеси до нужной температуры ее надо использовать очень быстро буквально в течение получаса. Укладка производится по классической технологии. Примечательно, что такой раствор обеспечит кирпичную конструкцию прочностью еще до его полного замерзания.

Примечательно, что такой раствор обеспечит кирпичную конструкцию прочностью еще до его полного замерзания.

Каковы размеры огнеупорного шамотного кирпича, рассказывается в содержании данной статьи.

При этом методе необходимо придерживаться нескольких правил:

- Температура раствора должна быть одинакова по всему периметру. Если это требование не выполнить, то при оттаивании дом деформируется, а со временем он может вообще обрушиться.

- Этот метод можно применять при минимально допустимой температуре – 30°C.

- Замерзший раствор нельзя разбавлять горячей водой. Во время замерзания кладки, выполненной из этого состава, на швах будут образовываться поры, в которых ранее находился лед, а это приводит к потере нужной прочности.

Иногда для надежного исполнения кладки все здание, возведенное методом замораживания, нагрев производится стационарными системами обогрева. Повышение температуры до 30°C приводит к тому, что кладка оттаивает за трое суток, и раствор начинает затвердевать.

После этого стены сушат с помощью строительных вентиляторов.

При оттаивании отдельно стоящие конструкции, выполненные подобным образом, могут потерять свою устойчивость, чтобы избежать этого их необходимо зафиксировать временными опорами.

Метод термоса

Простой способ, обеспечивающий затвердевание раствора, при котором создается нужная температура. При нем используется тепло самого кирпича. Чтобы использовать его кирпичи укладываются порциями, и каждая уложенная часть покрывается термоизоляцией. Такой прием не дает кирпичам потерять тепло и продлевает схватывание его с раствором.

Некоторые строители прогревают материал перед укладкой, и тогда тепло, выделяемое таким кирпичом, исключает застывание воды в растворе. Сразу после выполнения работ, возводимые стены утепляют подручными материалами способными сохранять тепло.

Электропрогрев кладки

Способен помочь при возведении части стены, для его проведения требуются определенные знания и опыт работы с электрооборудованием. При кирпичной кладке в раствор горизонтально устанавливаются электроды, питание которых осуществляется от электросети. При нагревании они отдают свое тепло раствору и кирпичам.

При кирпичной кладке в раствор горизонтально устанавливаются электроды, питание которых осуществляется от электросети. При нагревании они отдают свое тепло раствору и кирпичам.

Это приводит к нормальному затвердеванию цементного состава, но при условии, что все вертикальные швы такой кладки хорошо заполнены. Если нет специальных электродов, то применяется проволока. Используют ее в диаметре от 0,3 до 6 мм. Выбор этого параметра зависит от источника тепла и предполагаемой схемы прогрева.

Расход электроэнергии на 1 м3 может доходить до 175 кВт/ч, из них 75% уходит на обогрев кирпича, а это, по сути, пустая трата, ведь следует тщательней прогревать раствор.

Для обогрева такой кладки применяются нефтегазовые калориферы и электрообогреватели. Стержневые электроды должны обеспечивать температуру не ниже +10°С. Их укладывают с шагом в 20 см, к ним подводят напряжение равное 40-60 В. Оно обеспечит нужный обогрев и кристаллизация цементной смеси значительно ускоряется, в среднем на 20%. Это способ широко используется, но потребляет много электроэнергии.

Какой бы способ ни был выбран, главное, сразу подготовить все нужные материалы и оценить предполагаемые затраты. Раствор следует готовить небольшими порциями, так как потом после его затвердевания нельзя будет его развести. С помощью таких методов даже зимой можно обеспечить нормальную кирпичную кладку и построенный таким образом дом будет ничуть не хуже, чем летний вариант.

Потери жидкости в цементных растворах для применения в нефтяных скважинах

Цементный раствор, смешанный на буровых установках для применения в нефтяных скважинах, представляет собой перекачиваемую жидкость, состоящую из воды и различных частиц во взвешенном состоянии. Если эта жидкость подвергается воздействию перепада давления через фильтрующую среду, вода имеет тенденцию фильтроваться через среду, оставляя после себя частицы. Этот эффект с его выраженностью называется потерей жидкости.

Итак, что является или может выступать в качестве фильтрующего материала? Ну любое проницаемое образование есть. Следовательно, для цементного раствора, который вы планируете использовать, например, внутри обсадной колонны, потеря жидкости не является важным фактором при проектировании. Теперь характеристика водоотдачи цементного раствора также связана со свободной водой и стабильностью раствора, поэтому для полезного цементного раствора, даже внутри обсадной колонны, хорошая водоотдача (обычно означает низкую) равна косвенно фактору.

Следовательно, для цементного раствора, который вы планируете использовать, например, внутри обсадной колонны, потеря жидкости не является важным фактором при проектировании. Теперь характеристика водоотдачи цементного раствора также связана со свободной водой и стабильностью раствора, поэтому для полезного цементного раствора, даже внутри обсадной колонны, хорошая водоотдача (обычно означает низкую) равна косвенно фактору.

Так что, если вы потеряете немного жидкости — что в этом такого?

Итак, давайте рассмотрим пример, когда пульпа движется вверх по узкому кольцевому пространству, и вы теряете жидкость через проницаемый пласт.Оставшийся цементный раствор становится гуще по мере потери жидкости, и это увеличивает давление закачки. Это, конечно, может привести к большей потере жидкости и, возможно, к изменению режима потока и менее эффективному размещению. В тяжелых случаях суспензия может перекрыться и помешать вам залить весь цемент, или это может привести к гидроразрыву пласта и потерям, что опять же приведет к низкому ТОС (верхнему пределу цемента). Цементный раствор с меньшим содержанием воды также обычно схватывается раньше, поэтому время загустевания сокращается.Все это может привести к серьезному испорченному цементному делу, которое трудно исправить.

Цементный раствор с меньшим содержанием воды также обычно схватывается раньше, поэтому время загустевания сокращается.Все это может привести к серьезному испорченному цементному делу, которое трудно исправить.

При работе с более крупными обсадными трубами потеря жидкости не вызывает беспокойства. Как правило, это также не проблема для работ в открытом стволе, если только это не пробка высокой плотности через проницаемый пласт, где вы можете получить более низкий TOC, чем планировалось. Для сжатий проблема несколько иная. Для этих работ очень часто требуется определенный уровень водоотдачи, чтобы цемент перекрывал места утечки и герметизировался, а затем позволял потоку отводиться к другим частям, предназначенным для сжатия.В цементных растворах, используемых для борьбы с поглощением, высокая водоотдача была бы преимуществом, поскольку в этом случае цемент имел бы тенденцию к перемычке в направлении зоны поглощения.

Как определить водоотдачу цементного раствора? Потери жидкости просто измеряются в лаборатории (в соответствии с API-RP-10B) (см. также статью Мигеля Диаса «Лабораторные испытания для рассмотрения при разработке «газонепроницаемого» цементного раствора), где раствор смешивается и выливается в небольшой ячейка с фильтрующей средой (сито 325 меш внизу).В ячейке создают давление до 1000 фунтов на квадратный дюйм, а затем на дне открывают клапан и измеряют количество жидкости, выходящей в течение 30 минут. Измеренное количество, умноженное на 2, представляет собой водоотдачу конкретного цементного раствора. Это стандартный способ измерения статической потери жидкости. В некоторых случаях суспензия вытечет всю жидкость до истечения 30 минут, а затем просто продует воздух. Тогда у вас не будет достаточного контроля водоотдачи, и для расчета 30-минутного интервала используется простая формула, основанная на времени, когда воздух начинает пропускать воздух.потеря жидкости (см. API-RP-10B)

также статью Мигеля Диаса «Лабораторные испытания для рассмотрения при разработке «газонепроницаемого» цементного раствора), где раствор смешивается и выливается в небольшой ячейка с фильтрующей средой (сито 325 меш внизу).В ячейке создают давление до 1000 фунтов на квадратный дюйм, а затем на дне открывают клапан и измеряют количество жидкости, выходящей в течение 30 минут. Измеренное количество, умноженное на 2, представляет собой водоотдачу конкретного цементного раствора. Это стандартный способ измерения статической потери жидкости. В некоторых случаях суспензия вытечет всю жидкость до истечения 30 минут, а затем просто продует воздух. Тогда у вас не будет достаточного контроля водоотдачи, и для расчета 30-минутного интервала используется простая формула, основанная на времени, когда воздух начинает пропускать воздух.потеря жидкости (см. API-RP-10B)

Конечно, зависит от приложения. Большинство операторов принимают значения потери жидкости ниже 200-250 мл/30 мин. как разумный хороший контроль водоотдачи, но для критических работ, таких как узкое хвостовик кольцевого пространства или работа с обсадными трубами через проницаемые углеводородные зоны, они обычно требуют значений водоотдачи ниже 50 или даже 15. Базовый цементный раствор 15,8 фунтов на галлон без химикатов для улучшения водоотдачи будет обычно имеют величину потери жидкости выше 1500 мл./30 минут. (ссылка Well Cementing, Nelson & Guillot).

как разумный хороший контроль водоотдачи, но для критических работ, таких как узкое хвостовик кольцевого пространства или работа с обсадными трубами через проницаемые углеводородные зоны, они обычно требуют значений водоотдачи ниже 50 или даже 15. Базовый цементный раствор 15,8 фунтов на галлон без химикатов для улучшения водоотдачи будет обычно имеют величину потери жидкости выше 1500 мл./30 минут. (ссылка Well Cementing, Nelson & Guillot).

Все сервисные компании, предоставляющие услуги по цементированию буровых установок, используют несколько химикатов для улучшения контроля водоотдачи. Они работают по-разному и зависят также от других химических веществ и свойств цементного раствора. Тяжелый цементный раствор автоматически имеет меньшую водоотдачу, чем легкий. То же самое с хорошо диспергированной суспензией по сравнению с не очень хорошо диспергированной.Реальные химикаты для водоотведения работают по основным принципам:

- Частицы определенного размера и распределения, которые уплотняют и делают менее проницаемой фильтровальную корку, в некоторых случаях также образуется дополнительная пленка на фильтрационной корке

- Химикаты, загущающие жидкую фазу, уменьшающие скорость потока через фильтровальную корку

- Комбинация 1 и 2.

Теперь, какой тип химического вещества и какой подход вы выберете для снижения потери жидкости, обычно не так важно, важна только эффективность.Очень часто тип системы контроля водоотдачи, которую вы будете использовать, определяется другими факторами, такими как плотность навозной жижи и другие химические вещества, используемые для других целей.

Слышали ли вы о контроле водоотдачи в смолах, используемых в нефтяных скважинах? Есть ли вообще такое? Читайте мой следующий блог на эту тему.

Применение полимеров на основе целлюлозы для цементирования нефтяных скважин

Экспериментальный план данного исследования был выполнен с использованием практики, рекомендованной API.API RP 10B-2 содержит рекомендуемую практику проектирования цементных растворов, приготовления и испытания цементных растворов на заданные API свойства (API Practice 2009). Цемент класса G с удельным весом 3,14 использовали для приготовления растворов с другими добавками, такими как деформатор, добавка для водоотдачи, диспергатор и полимер на основе целлюлозы. Цемент класса G содержит различные концентрации различных компонентов, таких как SiO 2 , AL 2 O 3 , Fe 2 O 3 , TIO 2 , K 2 900 O 5 , CaO, MgO, SO 3 (Ou et al.2012).