Растворы с химическими добавками и специальные растворы жидкое стекло

Растворы с химическими добавками. Эти растворы применяют в том случае, когда конструкциям сооружения следует придать полную водонепроницаемость. Растворы приготовляют из сухой цементной смеси состава 1:1, 1:2 или 1 : 3. Смесь должна быть хорошо перемешана.

Растворы на церезите приготовляют так. В зависимости от назначения изготовляемого раствора цементную смесь затворяют церезитовым молоком, а затем растворы употребляются в дело не позже, чем через 60 мин. после затворения.

При нанесении грунта или накрывки из раствора на церезите они плохо прилипают к ранее нанесенному слою, сползают с него и долго не схватываются. Наносить такие растворы можно только на сырые поверхности, но без явных признаков течи воды, так как в этом случае свежий раствор легко размывается. Раствор следует наносить тонкими слоями.

Растворы на жидком стекле схватываются быстро через 2,5 мин. после затворения. Быстрота схватывания раствора зависит от количества жидкого стекла и воды. Поэтому их следует изготовлять в небольшом количестве (не более 1—2 л).

Ввиду того, что жидкое стекло разрушается от содержащегося в воздухе углекислого газа, обрызг и грунт наносят из растворов с жидким стеклом, а накрывку — из обычного цементного раствора.

Специальные растворы. Нетеплопроводные, легкие, быстросохнущие растворы приготовляют из 1 части цемента, 1 части известкового теста, 2 частей песка и 5 частей асбозурита.

Для приготовления раствора цемент, песок и асбозурит перемешивают и получают сухую смесь, которую затворяют на известковом молоке.

Армированные растворы употребляют в основном для оштукатуривания сетчатых поверхностей.

Растворы применяют цементные и смешанные.

В цементные растворы входит 1 часть цемента, 3части песка, 0,5—1 часть волокнистых веществ и воды.

Смешанные растворы приготовляют из 1 части цемента, 3 частей песка, 0,10—0,25 части известкового теста, 0,5—1 части волокнистых веществ и воды. Волокнистыми веществами могут быть: кноп (шерстяные отходы ткацких фабрик), очесы (мелкая шерсть), мелкощипаный войлок или окшара.

Раствор приготовляют так. Смешивают цемент с песком, вводят волокнистые добавки и все тщательно перемешивают. Или приготовляют известковое молоко, кладут в него волокнистые добавки, вливают молоко с добавками в цементную смесь и все тщательно перемешивают до получения однородной тестообразной массы.

Прочные, легкие, водонепроницаемые растворы, показавшие хорошие свойства при оштукатуривании сырых помещений (бань, прачечных, красильных и т. д.), приготовляют из 1 части цемента, 1 части известкового теста, 3—4 частей песка и 1 части асбеста.

д.), приготовляют из 1 части цемента, 1 части известкового теста, 3—4 частей песка и 1 части асбеста.

Огнестойкие, легкие, нетеплопроводные и нерастрескивающиеся при высыхании растворы приготовляют из 1 части цемента, 3 частей опилок, пропитанных известковым молоком; или из 1 части цемента, 1 части песка и 3 частей опилок, пропитанных известковым молоком (вместо обычного песка можно применять шлаковый песок).

Кроме перечисленных растворов, имеются и другие. Например, для предохранения поверхностей от проникновения через них рентгеновских лучей их оштукатуривают растворами с примесью барита.

Оштукатуривание растворами с примесью барита производится обычным способом. Раствор приготовляется также обычно, но составляющие для него и толщина штукатурки, различны, что в основном зависит от мощности рентгеновской аппаратуры.

Добавление жидкого стекла в цементный раствор пропорции

Жидкое стекло является силикатным раствором, который применяют в строительных работах как вяжущее вещество. Жидкость является густой, а цветом серовата — желтая. Главным преимуществом этого раствора является то, что он стойкий к огню, а также имеет высокий уровень гидроизоляцию.

Жидкость является густой, а цветом серовата — желтая. Главным преимуществом этого раствора является то, что он стойкий к огню, а также имеет высокий уровень гидроизоляцию.

Также преимуществом является то, что жидкость имеет свойства склеивания. Благодаря жидкому стеклу бетон становится кислотоупорным. При воздействии жидкого стекла бетон быстрее твердеет и получает свойства жаростойкости.

Раствор, полученный с воды смешанной с клеем и натрием, это и есть жидкое стекло.

Существуют два вида жидкого стекла:

Натриевый вид жидкого стекла может сочетаться с другими составами. Также этот вид используется для обработки подвальных стен. Также этот раствор имеет широкое применение для образования гидроизоляцию фундамента.

Калиевый вид жидкого стекла хорош тем, что благодаря высокому уровню кристаллизации имеет стойкость к повреждениям. Поскольку этот вид раствора хорошо применяется для обработки пола, и стен. Поэтому этот вид идеально подходит для использования в домах, построены, которые из дерева.

Поэтому этот вид идеально подходит для использования в домах, построены, которые из дерева.

В процессе приготовления бетона с жидким стеклом существуют свои правила. Требуется знать, что приготовления очень серьезная процедура и если не соблюдать правила, то это повлечет за собой уменьшение прочности постройки.

Существует кремнеземистый бетон, который выпускает производство в готовом виде, то, есть можно сразу использовать. Приготовить такой материал в домашних условиях очень сложно. Поэтому некоторые строители пропитывают бетон жидким стеклом в домашних условиях.

Приготовить такую смесь в высоком качестве возможно, но для этого требуется соблюдать определенные правила:

- Для того чтобы получить качество изготовляемого продукта как на производстве требуется правильно распределить количество ингредиентов. На производстве, на 1 кубометр бетона предназначено 72 литра стекла. А в процессе приготовления своими руками на 10 литров бетона необходимо использовать 1 литр смеси.

- Для приготовления раствора потребуется: жидкое стекло, вода, бетонная смесь в сухом виде, и клей. Первое что требуется сделать, это размешать жидкое стекло с водой, затем разбавить клей. После того как все это было сделано требуется смешать с бетонной смесью. Полученную смесь требуется применять к использованию в течение 6 минут и не более. Спустя 6-7 минут раствор застывает, и если его не успели применить, то с него пользы уже не будет.

Жидкое стекло широко используется для гидроизоляции. Жидкое стекло наносят в два слоя, за счет этого образуется защитная пленка. Нанося на поверхность часть раствора в самые маленькие трещины и поры, заполняя их, создает защиту. За счет того, что вещество врастает в трещины, этот раствор используют в роли гидроизоляции.

Гидроизоляция фундамента с помощью жидкого стекла

Существует множество работ, в которых применяют жидкое стекло. Также жидкое стекло используется в качестве изоляции фундамента. Жидкое стекло смешивают с цементом и полученную смесь используют в целях герметизации. Такой жидкостью удобно герметизировать швы фундамента.

Такой жидкостью удобно герметизировать швы фундамента.

Именно эта смесь применяется, поскольку она имеет свойство быстро застывать, а также устраняет возможные протечки. Преимуществ жидкого стекла в качестве гидроизоляции очень много. Эта смесь с легкостью попадает внутрь основания и этим самым обеспечивает высокую водонепроницаемость. Также к преимуществам можно отнести то, что в процессе использования материала не возникнут хлопоты.

Одно из важнейших преимуществ это то, что материал не дорогой, и позволяет сэкономить на строительстве. Важно знать, что использовать этот раствор можно не на всех, а на доступных поверхностях. Эксперты советуют в процессе работы изолировать барьер другими материалами, для того чтобы сделать его прочнее, а также избежать повреждений.

Перед тем как начать наносить раствор на поверхность требуется отчистить ее и накрыть пленкой. В процессе нанесения раствора на поверхность можно использовать кисть или валик. Также валиком или кистью можно обрабатывать и очищать от загрязнения поверхность.

Требуется нанести первый слой раствора, затем подождать 30-40 минут. После того как первый слой застыл поверхность его требуется обработать для нанесения второго.

Особенности жидкого стекла

Как нам известно, в любом строительном материале ценятся особенности и качества. Жидкое стекло имеет множество особенных свойств, которые необходимы и важны в использовании строительных работ. Как уже и было замечено, что этот материал широко используется в качестве гидроизоляции.

Известно, что из-за погодных условий, то есть их изменения могут негативно повлиять на фундамент. Изменение температуры, и изменения влажности.

Жидкое стекло — это материал, который имеет свойства предотвращать попадания влаги в фундамент. Попадание влаги и воздействие на фундамент негативно влияет на постройку.

Погодные условия могут негативно повлиять на фундамент, и привести к повреждениям.

Для того чтобы этого избежать советуется применять жидкое стекло поскольку именно этот материал попадает в самые мелкие зазоры и образует гидроизоляцию.

Поскольку постройка бассейна имеет очень высокий уровень влажности, при возведении используется жидкое стекло для образования гидроизоляции, которая предотвращает попадание и влияние влаги.

Плюсы и минусы использования жидкого стекла

Жидкое стекло как материал для строительства имеет очень много плюсов:

- Эксперты советуют на минеральные поверхности использовать жидкое стекло. Ведь у жидкого стекла сцепление имеет очень высокий уровень. Этот материал является лидером по качеству и сцеплению.

- Также к плюсам относится то, что жидко

Жидкое стекло – применение в ремонте — Блог Stroyremontiruy

Жидкое стекло часто применяется при ремонте жилого помещения, но многие плохо знают области его использования, что снижает технологическую перспективу ремонтных операций. Давайте подробно посмотрим на

Применение жидкого стекла

Итак, материал используется для –

- Приготовления изолирующей грунтовки,

- Изготовления огнеупорного раствора для кладки печей,

- Производства поверхностной пропитки для деревянных конструкций.

Гидроизоляция

Грунтовка используется для гидроизоляционных нужд и приготовляется следующим образом: на 1 кг цемента берётся такая же массовая доля жидкого стекла и воды, при этом сначала цемент с помощью миксера перемешивается с водой до хорошо текучей консистенции, после чего в состав добавляется стекло. Качество определяется скоростью затвердевания грунтовки, оптимальное время её схватывания 20-25 минут.

Печная кладка

При кладке печей и каминов сначала готовится стандартный цементно-песчаный раствор из расчёта 1 часть цемента на 3 части песка и после этого в кладочный состав добавляется жидкое стекло применение, которого повышает огнеупорные характеристики кладки. В процентном соотношении жидкое стекло добавляется в песчано-цементный раствор до 20% от общей массы раствора. Отметим также, что не стоит замешивать много раствора, так как срок его рабочей консистенции не превышает 1-1,5 часа. При использовании такой смеси штукатурка печи осуществляется не ранее чем через 73 часа после завершения кладочных работ.

Отметим также, что не стоит замешивать много раствора, так как срок его рабочей консистенции не превышает 1-1,5 часа. При использовании такой смеси штукатурка печи осуществляется не ранее чем через 73 часа после завершения кладочных работ.

Пропитка дерева

При необходимости выполнить пропитку деревянных конструкций берётся 1 литр воды и в него, при постоянном перемешивании добавляется 350-400 грамм жидкой стекольной массы. Поверхность дерева обрабатывается в несколько слоёв, при этом пропитка наносится кистью при интервале 2-4 часа (минимум). Такая обработка надёжно защитит дерево от грибка и плесени. Кроме этого раствор на основе жидкого стекла часто применяется при желании избавиться от плесени и грибка на оштукатуренных и бетонных поверхностях.

Кашпо для сада из бетона

Из цементного раствора и плотной ткани можно смастерить прекрасное уличное кашпо для загородного участка. Форма, цвет и размер ограничены только вашей фантазией!

Насыпьте в ведро цемент марки М500 и песок в соотношении 1:2 и перемешайте до однородности.

Добавьте воду и перемешайте при помощи дрели. Цементная смесь должна получиться достаточно жидкой.

Установите помост и укрепите его, используя кирпичи.

Наденьте ведро на помост.

Накройте ведро и кирпичи полиэтиленом, чтобы не испачкать их цементным раствором.

В центре отреза мешковины или плотной ткани сделайте отверстие, положите ткань в ведро и полностью вымочите её в цементном растворе.

Раствор должен хорошо пропитать ткань, поскольку это будет основная формообразующая конструкция.

Быстрым движением накиньте ткань на ведро так, чтобы дренажное отверстие оказалось посередине.

Сформируйте складки.

В дренажное отверстие вставьте обрезок трубы.

Выложите на дно кашпо остатки цемента.

Для дополнительных гидроизоляционных свойств и более быстрой стабилизации раствора воспользуйтесь жидким стеклом: налейте в пульверизатор 50 мл жидкого стекла и добавьте 500 мл воды.

Сбрызните кашпо получившимся раствором. Жидкое стекло вступит в реакцию с раствором, и он быстрее затвердеет.

Оставьте конструкцию минимум на 3 дня.

После высыхания конструкции приготовьте раствор: соедините в ведре цемент и песок в той же пропорции (1:2) и перемешайте.

Постепенно добавляйте воду, чтобы раствор не получился слишком жидким.

Снимите конструкцию с постамента и аккуратно извлеките ведро и пакет.

Оберните форму малярным скотчем, чтобы на неё не давил цемент и кашпо не потеряло задуманной формы.

Замажьте раствором всю форму изнутри, кроме дренажного отверстия, стараясь заполнить все щели. Таким образом вы увеличите толщину стенок и получите более прочный каркас.

Таким образом вы увеличите толщину стенок и получите более прочный каркас.

Сбрызните свежий цемент жидким стеклом и дайте раствору полностью высохнуть.

Когда конструкция затвердела и стала более основательной, наденьте перчатки и нанесите краску на кашпо.

Промазывайте так, чтобы даже маленькие дырочки были покрыты толстым слоем краски, поскольку данное кашпо предназначено для улицы.

Покрасьте кашпо как внутри, так и снаружи.

Дайте кашпо высохнуть.

Установите кашпо в выбранном месте, насыпьте земли и посадите туда растения.

Бетонное кашпо для вашего сада готово!

Читайте по теме:

Кислотоупорный цемент, производство и применение кислотоупорного кварцевого кремнефтористого цемента.

Для футеровки химической аппаратуры, а также для возведения резервуаров, башен и других специальных сооружений в химической промышленности применяются кислотоупорные цементы, так как обычные строительные вяжущие материалы растворяются кислотами. Кислотоупорные цементы состоят из смеси водного раствора силиката натрия (растворимого стекла), кислотоупорного наполнителя и добавки – ускорителя твердения.

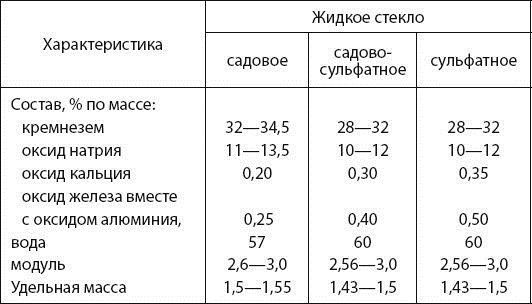

Растворимое стекло представляет собой щелочной натриевый или калиевый силикат переменного химического состава, выражаемого общей формулой R2O*nSi02, где R20 обозначает Na2O или K2O. Величина n характеризует отношение числа молекул кремнезема к числу молекул щелочи. Она называется модулем растворимого стекла и определяет его основные свойства.

Водный раствор растворимого стекла называют жидким стеклом. От обычного стекла оно отличается тем, что растворяется в воде. Наибольшее распространение получило более дешевое натриевое стекло, хотя калиевое и отличается лучшими свойствами жидкое стекло является вяжущим веществом, твердеющим на воздухе вследствие высыхания, а также под влиянием углекислоты.

Приводим реакцию разложения жидкого стекла под действием углекислоты воздуха

Na2Si03+2H2O+CO2=Si(OH)4+Na2CO3

Само по себе жидкое стекло твердеет очень медленно вследствие образования на поверхностных слоях плотной пленки, препятствующей и проникновению С02 во внутренние слои и их высыханию. Поэтому для ускорения твердения применяют различные катализаторы, главным образом кремнефтористый натрий (Na2SiF6). Ускоряют твердение жидкого стекла и активные кремнеземистые материалы (активированный путем обработки серной кислотной трепел, активные кремнеземистые отходы и др.).

Поэтому для ускорения твердения применяют различные катализаторы, главным образом кремнефтористый натрий (Na2SiF6). Ускоряют твердение жидкого стекла и активные кремнеземистые материалы (активированный путем обработки серной кислотной трепел, активные кремнеземистые отходы и др.).

Растворимое стекло получают в стекловаренных печах так же, как и обычное стекло, но производство его отличается рядом особенностей. Сырьем служат кварцевый песок, сода или сульфат. Варка ведется при температуре 1300-1400°C. Выпускаемое из печи жидкое стекло быстро охлаждается, затвердевает и представляет собой стеклообразную хрупкую массу от слабоозеленого до темно-зеленого цвета, состоящую преимущественно из силиката натрия и называемую силикат-глыбой.

При обычных температурах силикат-глыба чрезвычайно медленно растворяется. Поэтому растворяют ее при повышенной температуре и давлении, для чего применяют автоклавы, в которые загружают куски стекла, а затем пускают острый пар под давлением 6-7 атм.

Возможен и более простой способ получения жидкого стекла; в автоклав загружают едкий натр и молотый диатомит и обрабатывают их паром под давлением 7 атм.

В строительстве применяется натриевое жидкое стекло с модулем от 2,5 до 3 и калиевое жидкое стекло с модулем от 3 до 4. При использовании жидкого стекла для кислотоупорных цементов стремятся к более высокому значению модуля.

Жидкое стекло не может долго сохраняться, его нужно держать в закрытой таре. При его транспортировке приходится перевозить значительное количество воды. Поэтому целесообразнее выпускать растворимое стекло в твердом виде (силикат-глыба) и растворять его на стройках в стационарных или передвижных установках.

Кислотоупорный кварцевый кремнефтористый цемент представляет собой порошкообразный материал, изготовляемый путем совместного помола или тщательного смешивания раздельно измельченных кварцевого песка и кремнефтористого натрия. Этот цемент затворяют жидким стеклом, после чего он превращается на воздухе в прочное камневидное тело, стойкое против действия большинства минеральных и некоторых органических кислот. Кислотоупорными заполнителями могут служить кварц, андезит, бештаунит, плавленый диабаз, гранит, базальт и др. Кислотоупорный заполнитель размалывается до зерен размером не более 0,15 мм. В отдельных случаях допускается добавка более крупного заполнителя с размером зерен до 0,5-0,75 мм.

Кислотоупорными заполнителями могут служить кварц, андезит, бештаунит, плавленый диабаз, гранит, базальт и др. Кислотоупорный заполнитель размалывается до зерен размером не более 0,15 мм. В отдельных случаях допускается добавка более крупного заполнителя с размером зерен до 0,5-0,75 мм.

Кремнефтористый натрий Nа2SiF6 представляет собой натриевую соль кремнефтористоводородной кислоты Н2SiF6. Получают его из отходов суперфосфатного производства. Употребляемый для кислотоупорного цемента технический кремнефтористый натрий не должен содержать более 5% примесей для 1 сорта и 7% для 2-го.

Плотность растворимого стекла должна быть не ниже 1,345 (370 Боме). Стекла берут в количестве 25-30% от веса кислотоупорных заполнителей, а кремнефтористого натрия — в количестве 15% от веса растворимого стекла.

При взаимодействии кремнефтористого натрия и растворимого стекла образуется нерастворимый гель кремнекислоты, который затвердевает и связывает зерна заполнителя. Реакция идет примерно следующим образом:

Реакция идет примерно следующим образом:

Na2SiF6 + 2Nа2SiO3 + 6Н2О = 6NaF + 3Si (OH)4.

Водный раствор кремнефтористого натрия дает кислую реакцию. Это объясняется тем, что в нем имеется примесь свободной кислоты (НF) в количестве до 0,15%, а также гидролитической диссоциацией кремнефтористого натрия под действием воды с выделением НF. Кислота нейтрализует в растворе растворимого стекла свободную щелочь, что наряду с образованием нерастворимого геля кремнекислоты обусловливает водоустойчивость этого цемента.

Затвердевший слой кислотоупорного цемента с добавкой кремнефтористого натрия может быть достаточно большим. Поэтому на основе этого цемента можно изготовлять бетонные монолиты.

По СНиП, кислотоупорный кварцевый кремнефтористый цемент должен отвечать следующим требованием: содержание Si02 должно быть не менее 92%, остаток на сите № 02 не более 0,5%, а на ситах № 008 и № 0056 соответственно не более 10 и 50% от веса пробы; начало схватывания должно наступать не ранее 30 суток, а конец не позднее 6 ч от начала затворения; предел прочности при растяжении через 30 суток при хранении на воздухе как без последующего кипячения в серной кислоте, так и с ним должен быть не менее 20 кг/см2. Кислотоупорный кварцевый кремнефтористый цемент должен также выдерживать испытание на кислотоустойчивость (потеря при растворении цементного порошка в кислоте не должна превышать 7% и на лепешках после испытания не должно быть вздутий, отслаиваний и других видимых разрушений).

Мелкие заполнители получают из тех же горных пород, что и крупные. Все заполнители делятся на три вида: пылевидный заполнитель с размером зерен до 0,15 мм; песок с размером зерен от 0,15 до 5 мм; щебень с размером зерен выше 5 мм.

Примерный состав бетона в весовых частях: 1 ч. пылевидного заполнителя; 1 ч. песка; 1-2 ч. щебня и 0,4 ч. растворимого стекла. Кремнефтористый натрий берется в количестве 15% от веса растворимого стекла. В отличие от обычных бетонов кислотоупорный бетон твердеет в воздушно-сухих условиях при температуре не ниже + 10°С. Поливать твердеющий кислотоупорный бетон водой нельзя.

Кислотоупорный кварцевый кремнефтористый цемент применяют для изготовления башен, резервуаров, травильных ванн и других химических аппаратов. Его можно использовать для химической зашиты аппаратуры от воздействия минеральных и некоторых органических кислот. Он служит для покраски и обмазки, с его помощью создают цементные кислотостойкие покровы, заливают швы между кислотостойкими изделиями. Этот цемент применяется также для изготовления растворов и бетонов, подвергающихся воздействию минеральных кислот. Он стоек по отношению к перемежающемуся воздействию кислот и воды, его не следует использовать лишь в конструкциях, подвергающихся постоянному воздействию воды. Кислотоупорный цемент нельзя применять в условиях воздействия фосфорной, фтористоводородной и кремнефтористоводородной кислот, а также при наличии щелочной среды.

Жидкое стекло используют не только для получения кислотокпорных цементов, растворов и бетонов. Натриевое стекло употребляют в строительстве для приготовления жаростойких бетонов, для получения огнезащитных обмазок и для уплотнения (силикатизации) грунтов, бетонной и каменной кладки, а калиевое жидкое стекло — для силикатных красок, предназначаемых для окраски фасадов и внутренних поверхностей зданий.

По данным К. Д. Некрасова, бетоны на жидком стекле плотностью 1,36-1,38 в сочетании с кремнефтористым натрием, а также с шамотом класса В, андезитом и диабазом, служащим тонкомолотой добавкой, и базальтом, диабазом, андезитом и боем обыкновенного глиняного кирпича в качестве мелких и крупных заполнителей могут служить при температуре до 600°С. При использовании таких тонкомолотых добавок и заполнителей как тальк, хромит и шамот класса А и Б температура службы бетона на жидком стекле и кремнефтористом натрии повышается до 1000-1100°С. При применении в качестве тонкомолотой добавки и заполнителя боя магнезитового кирпича такой бетон может служить при температуре до 1400°С.

Связующие вещества для бетона Жидкие продукты

Связующие вещества и добавки — это универсальные, многоцелевые продукты с исключительными адгезионными свойствами. Прочные, высокопрочные и химически инертные, они используются для прочного связывания новых бетонных или гипсовых материалов с существующими подобными основаниями.

При смешивании с песком или заполнителем, связующие вещества образуют прочный, но гибкий цементный раствор, который можно использовать для ремонта, заполнения трещин, выравнивания, шлифовки, установки труб и заливного покрытия.Кроме того, они

обеспечивают превосходное сцепление и адгезию при использовании в качестве добавки для штукатурки на цементной основе и штукатурных смесей.

Благодаря своей адаптируемости и способности работать независимо от тепла, холода или ультрафиолетового излучения, связующие вещества и добавки являются идеальным выбором практически для любого проекта реставрации бетона.

Поскольку строительство — это динамичный процесс, продукция TK включает в себя ремонтные материалы, необходимые для предотвращения перерастания мелких неисправностей в крупные.В предыдущих поколениях небольшие трещины, трещины и полости требовали капитального ремонта из-за отсутствия какого-либо способа надежно связать новый бетон с существующими поверхностями. Тем не менее, продолжающиеся технологические исследования позволили успешно решить проблемы с адгезией, которые в течение многих лет препятствовали заделке строительного раствора и шлифовке. Достижения в области химии позволяют продлить срок службы бетона за счет прочного и стабильного ремонта, надежного соединения старого и нового бетона даже при истирании и значительных колебаниях температуры.

TK Liquid Bonding Agent 255 можно комбинировать с портландцементно-песчаными или гравийными смесями, чтобы создать превосходный строительный раствор для ямочного ремонта и верхнего слоя с превосходными и универсальными адгезионными свойствами. Смеси обладают высокими показателями прочности на растяжение, изгиб и ударную вязкость и хорошо выдерживают циклы замораживания / оттаивания, дорожные соли и другие химические вещества.

TK TriBond демонстрирует еще большую универсальность, выступая в качестве твердого связующего вещества между гипсовой штукатуркой и смесями портландцемента и поверхностями, начиная от существующего бетона, стеновых панелей, дерева, металла и стекла до плитки.Высокие уровни прочности и температурные допуски до 300 градусов по Фаренгейту делают эту негорючую смесь на основе растворителя ценным инструментом для исправления самых разных проблем.

Столкнувшись с проблемой столь же старой, как ремесло каменщика, с новыми научными знаниями, TK демонстрирует приверженность специалистов-строителей повседневному решению проблем, которые обеспечивают устойчивость заводов, общественных объектов и важных коммерческих зданий.

Влияние размера частиц и цементной замены порошка ЖК-стекла в бетоне

Высококачественный жидкокристаллический дисплей (ЖКД), обрабатывающий отходы стекла (LPWG), образующийся в процессе производства в корейской ЖК-промышленности, имеющий самый высокий в мире технологический уровень и производство, был тонко измельчен до частиц меньшего размера, чем частицы цемента (более высокой степени измельчения, чем у OPC), чтобы проверить их применимость и эффективность в качестве замены цемента.Для бетонной смеси, имеющей отношение W / B 0,44, цемент был заменен на стеклянный порошок LPWG (LGP) в соотношении 5, 10, 15 и 20% (LGP12) и 5 и 10% (LGP5) в зависимости от размера частицы. размер для подготовки образцов цилиндра для испытаний, которые были испытаны в отношении содержания воздуха, осадки в свежем бетоне, а также прочности на сжатие и прочности на растяжение при раскалывании затвердевшего бетона. Микроструктура конкретных образцов была проанализирована с помощью сканирующей электронной микроскопии (SEM), энергодисперсионного рентгеновского излучения (EDX) и ртутной порозиметрии (MIP).Замена цемента LGP на цемент может эффективно уменьшить количество используемого цемента благодаря отличным характеристикам LGP. Это может внести положительный вклад в устойчивое развитие цементной промышленности, а также в переработку отходов и сохранение окружающей среды в национальном масштабе.

1. Введение

Технология бетона и цемента 21 века требует различных функций, долговечности и стабильности качества для достижения устойчивости, экологичности, высоких характеристик, высокой прочности и экономической целесообразности.В соответствии с этими требованиями многие исследователи приложили усилия, чтобы уменьшить использование цемента и максимизировать производительность [1–4]. В частности, отходы стекла для жидкокристаллических дисплеев (ЖКД) производятся в больших количествах из-за развития индустрии дисплеев. Доля международного рынка дисплеев составила 39,2% в Корее, 27,4% в Тайване, 15,5% в Китае и 17,9% в других странах в 2015 году. Инвестиции Кореи в промышленность ЖК-дисплеев достигают 27 миллиардов долларов США в год, а производство в Корея — 480 000 панелей в месяц (8-е поколение, 50 дюймов), что является самым высоким показателем в мире.С учетом производства мобильных устройств, таких как смартфоны и планшетные ПК, и будущего спроса, производство ЖК-дисплеев будет постоянно расти. Соответственно, количество отходов ЖК-дисплеев увеличилось с начала 2000-х годов и достигло 2 миллионов панелей или более в 2015 году, а вес ежегодно образующихся ЖК-дисплеев составляет около 460 000 тонн [5]. Поскольку большая часть отходов ЖКД сжигается или закапывается, они расходуют ресурсы и вызывают различные типы загрязнения окружающей среды в национальном масштабе [6].

Стеклянные отходы ЖКД подразделяются на три категории: (1) стеклобой ЖКД, (2) отработанное стекло ЖКД, (LPWG) и (3) отработанное стекло ЖКД с истекшим сроком службы (EOL).LPWG, используемый в этом исследовании, представляет собой отходы стекла, образующиеся у производителей ЖК-дисплеев из-за дефектов обработки, резки или соединения в процессе производства ЖК-дисплеев. Такие элементы, как Cu, Mn, Mo и Fe, могут присутствовать на уровне миллионных долей на поверхности стекла из-за химической обработки в процессе производства. ЖК-продукты, содержащие эти элементы, не могут быть переработаны из-за ухудшения качества продукта, которое происходит во время переплавки, и поэтому они сжигаются или закапываются. Около 40 000 тонн LPWG в 2015 году, который является неизбежными отходами в процессе производства ЖК-дисплеев, образуется каждый год, и количество образовавшегося LPWG зависит от размера рынка ЖК-дисплеев [7].

Исследования отработанного стекла в качестве заменителя цемента были проведены с использованием натриево-известкового стекла, которое может вызывать расширение или растрескивание из-за реакции щелочей (Na и K), которые в значительных количествах содержатся в натриево-известковом стекле, с кремнеземом (SiO 2 ) [8]. При использовании материала для замены цемента очень важно учитывать щелочно-кремнеземную реакцию. Однако следует также учитывать зависимость реакционной способности стекла от типа, компонентов и физических свойств стекла [9].В частности, измельченный стеклянный порошок, как пуццолановый материал, обладает эффектом уменьшения реакции щелочного агрегата (AAR) и ингибирования реакции щелочного металла и кремнезема (ASR) в пасте [10, 11]. ЖК-дисплей, используемый в этом исследовании, может быть подходящим образом использован в качестве материала для замены цемента, поскольку ЖК-дисплей не содержит щелочей (особенно Na) из-за предполагаемого использования ЖК-продукта и имеет постоянное качество материала [12, 13]. Кроме того, ЖК-дисплей содержит SiO 2 в качестве основного компонента, который аналогичен дыму кремнезема (SF), летучей золе (FA) и доменному шлаку (BS), которые обеспечивают улучшенную пуццолановую реактивность [14, 15].Многие исследователи недавно исследовали ЖК-дисплей из-за этих преимуществ. В частности, многие отчеты были опубликованы на Тайване, который занимает второе место на рынке ЖК-дисплеев в мире. Большинство исследований, проведенных на Тайване, было сосредоточено на методах замены ЖК-дисплеев в целом. Исследования по использованию ЖК-дисплея в качестве материала, заменяющего цемент, еще не проводились в достаточной степени [16–20]. В этом исследовании LPWG, образующийся в процессе производства стекла для ЖК-дисплеев, был исследован экспериментально с целью улучшения свойств и рабочих характеристик в качестве материала, заменяющего цемент, или в качестве связующего для бетона.

2. Материалы и методы

2.1. Материалы

Цемент соответствовал обычному портландцементу KS L 5201. Физические свойства цемента показаны в таблице 1. В качестве мелкозернистого заполнителя использовали стандартный песок. Заполнитель имеет номинальный максимальный размер 20 мм (), который использовался как крупный заполнитель. Физические свойства агрегатов показаны в таблице 2. Порошок LPWG (LGP) был предоставлен компанией Inno Co. Ltd. в Корее. Используется только чистое стекло, не содержащее щелочи, например 0.4 ~ 1,1 мм средняя толщина пленки и другие химические составы не указаны. Кроме того, в этом исследовании использовались два разных типа LGP в зависимости от среднего диаметра и крупности. Его измельчали отдельно с помощью шаровой мельницы, чтобы различить разброс двух диаметров; его плотность 2,79.

| |||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

2.2. Образцы и параметры испытаний

Бетономешалка была использована для изготовления цилиндрических образцов, таких как таблица 3. После завершения сухого перемешивания в бетонную смесь были добавлены добавки и вода.Два типа LGP были основаны на соотношении W / B 0,44. Его заменяли каждые 5% на OPC по массе до 20% (LGP12), например 5%, 10%, 15% и 20%, для эффективного и действенного использования в качестве замены цемента [4, 16, 20]. Кроме того, было изготовлено в общей сложности семь типов образцов, в том числе два разных типа образцов, которые были заменены LGP с высокой степенью измельчения (LGP5), например 5% и 10%. Добавляли понижающую воду добавку (суперпластификатор, SP) на основе поликарбоксилата (Dongnam Ltd. Co. FlowMix 3000S, удельный вес:, pH:) в количестве 1% для обеспечения высокой прочности и улучшения удобоукладываемости бетона.Образцы соответствовали техническим условиям KS F 2403, по которым были изготовлены цилиндрические образцы бетона размером 100 × 200 мм, которые отверждались в течение 24 часов в форме. После этого образцы выдерживали во влажной камере для отверждения (° C, относительная влажность 100%) в течение каждого необходимого периода, например 3, 7, 14 и 28 дней.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3. Методы анализа

Образцы бетона LGP, включая бетон OPC, были выполнены после испытания свежего и затвердевшего бетона. Испытания, примененные в данном исследовании для изучения свойств бетона, содержащего LGP в качестве заменителя цемента, показаны в Таблице 4.

| ||||||||||||||||||||||||||||||||||||||||||||||||

(1 ) Испытание на содержание воздуха в свежем бетоне методом давления .Стальной измерительный сосуд имел вместимость 7 л и минимальный диаметр, равный от 0,75 до 1,25 высоты цилиндрической формы. Рабочее давление от 7,5 до 30,0 фунтов на квадратный дюйм (от 51 до 207 кПа) использовалось удовлетворительно.

(2) Испытание на оседание бетона . В этом испытании использовалась следующая форма оболочки формы: верхняя часть диаметром 100 мм; основание диаметром 200 мм; высота 300 мм; и толщиной 1,5 мм. После того, как форма была немедленно снята с бетона путем ее подъема, мы измерили ее высоту в сложенном состоянии.

(3) Испытание бетона на сжатие . Образцы были изготовлены в соответствии с KS F 2403 и измерены при постоянной нагрузке добавленной силы (МПа / с) до тех пор, пока образцы не разваливаются при испытании на сжатие. Было проведено 7 видов проб на 3, 7, 14 и 28 дней.

(4) Испытание на прочность бетона на растяжение при раскалывании . Образцы были изготовлены в соответствии с KS F 2403 и измерены при постоянной нагрузке добавленной силы (МПа / с) до тех пор, пока образцы не выйдут из строя тестером UTM.За 28 дней было проведено 7 видов проб.

(5) SEM-EDX . С помощью сканирующего электронного микроскопа (SEM), который смог использовать EDX (энергодисперсионное рентгеновское излучение), мы подтвердили микроструктуру бетона LGP. Цементная паста наблюдалась в процессе гидратации, и мы анализировали состав конкретной точки на изображении. Оборудование «JSM-6500F» производства «JEOL», рассчитанное на 0,5 кВ ~ 20 кВ, 1,5 нм (15 кВ). Было проведено 7 видов проб на 3 и 28 сутки.

(6) МИП .Чтобы подтвердить размер внутренних пор и распределение пор в образцах бетона на 7 и 28 дней, они были измерены методом ртутной порометрии (MIP) после использования 24-часовой сушильной печи. Оборудование «ПОРОЗИМЕТР» производства «Micromeritics» выдерживало максимальное давление 60 000 фунтов на квадратный дюйм и диапазон размеров пор 0,003 ~ 360 мкм м.

3. Результаты и обсуждение

3.1. Характеристики LGP

LGP как заменитель цемента был разделен на два типа в зависимости от размера частиц.Высокая степень стеклования может способствовать повышению пуццолановой активности, а размер частиц является критическим параметром в отношении характеристик пуццолановой реакции [21]. Таким образом, первый тип LGP12 был приготовлен с размером частиц 12,651 мкм мкм, что аналогично цементу, а второй тип LGP5 с размером мелких частиц 5,807 мкм мкм с размером частиц примерно в два раза меньше, чем что цемента. Оба типа LGP содержали мелкий порошок размером менее 1 мкм мкм.На рисунке 1 показано гранулометрическое распределение двух типов LGP.

LGP, использованный в эксперименте, был приготовлен с использованием шаровой мельницы для получения среднего размера частиц меньше, чем у OPC, чтобы повысить применимость и производительность в качестве замены цемента. Хотя размер самых маленьких частиц OPC составляет примерно от 3 до 5 мкм мкм, LGP, использованный в тесте, включал некоторые частицы, имеющие размер меньше или немного больше 1 мкм мкм. Другими словами, мелкодисперсный порошок LGP меньше, чем OPC, хотя картина распределения частиц LGP по размеру аналогична таковой для OPC.Меньший размер частиц LGP может помочь улучшить прочность и долговечность цементного теста в бетоне, физически или химически, поскольку LGP играет роль наполнителя или участвует в пуццолановой реакции [21]. На рис. 2 показаны изображения цемента и двух типов LGP, полученные с помощью СЭМ. Поскольку увеличение всех изображений в 1000 раз, размер частиц можно сравнивать друг с другом. Как показано на рисунке 2, размер частиц LGP был меньше, чем у OPC, и частицы LCP были гладкими на поверхности, но шероховатыми по краям.В таблице 5 показаны химические свойства LGP и сравниваются составы с OPC. Основные химические составы LGP: SiO 2 (60,1%) и Al 2 O 3 (16,1%). LGP с низким содержанием щелочи и высоким содержанием SiO 2 может быть гидратирован большим количеством Ca (OH) 2 для усиления пуццолановой реакции.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2. Содержание воздуха

На рис. 3 показано содержание воздуха в зависимости от размера частиц LGP и степени их замещения.Общее содержание воздуха составляло от 1,8% до 2,4%, что ниже, чем у OPC. Сравнение содержания воздуха между LGP разных размеров показало, что содержание воздуха было выше в LGP5, чем в LGP12. Сравнение содержания воздуха в LGP с различными коэффициентами замещения показало, что содержание воздуха снижалось в LGP с коэффициентом замещения до 10%. Солиман и Тагнит-Хаму заменили цемент мелкодисперсным стеклянным порошком (с размером частиц менее 30 мкм м) в высокопрочном бетоне (содержащем добавку СП на основе ПК) при кратности замены от 10% до 50% с шагом 10% и сообщил, что содержание воздуха увеличилось на 0%, 10.52%, 7,89%, 10,53% и 23,68% соответственно [22]. Высокая удельная поверхность, неабсорбция и трение в зависимости от формы частиц LGP могут снизить удобоукладываемость, когда LGP заменяет цемент в бетоне. Следовательно, добавление надлежащего количества добавки (SP) может быть целесообразным для обеспечения удобоукладываемости и долговечности LGP с высокой степенью измельчения.

3.3. Осадка

Испытание на оседание с LGP12, имеющим замещение 5% и 10%, было выше, чем у других количеств замещения и OPC.На рис. 4 показан результат осадки при различной замене и размере частиц LGP. Спад LGP12 с заменой 10% был выше, чем у OPC, хотя он немного уменьшился по сравнению с коэффициентом замены 5%. Этот результат указывает на улучшенную осадку, вызванную более низкой поглощающей способностью и гладкой поверхностью частиц LGP, несмотря на аналогичный размер частиц [18]. Тем не менее, спад при замене LGP12 на 15% и 20% был значительно снижен. Осадка свежего бетона зависит от шероховатости или формы материала, даже если размер частиц близок.Как показано на СЭМ-изображениях на Рисунке 2 (b), поверхность и края частицы LGP были скошенными и острыми. Влияние шероховатости поверхности привело к уменьшению осадки при замене на 15% и более. В случае LGP5 спад при замене 5% был ниже, чем спад OPC на 16%, а тенденция к уменьшению спада при коэффициенте замещения 10% или выше была аналогична таковой для LGP12. Уменьшение осадки LGP5 может быть связано с увеличением удельной площади и агрегации, поскольку LGP5 был добавлен с более высокой степенью измельчения из-за того, что большая потребность в воде обычно приводит к снижению компактности [11].

3.4. Прочность на сжатие

На рис. 5 показана прочность бетона на сжатие в разные дни выдержки с LGP в зависимости от коэффициента замены для OPC. Общая прочность на сжатие бетона из LGP была высокой, вероятно, из-за водосберегающего эффекта добавленной поликарбонатной добавки (SP) и увеличения дисперсности и пластичности. Следует также учитывать влияние условий окружающей среды эксперимента (в частности, температуры отверждения, при которой средняя температура воздуха во время эксперимента превышала 38 ° C).Повышенная температура отверждения ускоряет активацию пуццолановых материалов, включая стеклянный порошок, а затем прочность на сжатие показывает, что стеклянный порошок оказывает большее влияние на активацию пуццоланового материала, чем летучая зола [23]. Прочность на сжатие образцов бетона LGP была выше, чем у OPC, за исключением раннего возраста (3 дня). На рис. 6 показаны показатели прочности на сжатие в сравнении с OPC. Через 3 дня прочность на сжатие замены LGP12 на 15% и 20% была ниже, чем у OPC на 4.93% и 8,17% соответственно. Однако прочность на сжатие всех образцов была выше, чем у OPC через 7 дней. Прочность на сжатие была самой высокой при замене LGP — 5%, независимо от размера частиц до 14 дней. Однако прочность на сжатие была самой высокой при замене LGP12 и LGP5 — 10% через 14 дней. В частности, прочность на сжатие LGP5 была заметно увеличена. Это связано с тем, что пуццолановые материалы начинают вносить серьезный вклад в пуццолановую реакцию через 3–14 дней после начала гидратации.В то время примерно от 70% до 80% алита в OPC уже вступило в реакцию [24]. Следовательно, ионы Si и Al, элюированные из LGP, могли прореагировать с ионами Ca, включенными в поровый раствор, с образованием C-S-H и C-A-H, чтобы сделать плотный и более компактный. Сравнение прочности на сжатие с различными размерами частиц (LGP5 и LGP12) показало более высокую прочность на сжатие LGP5, чем LGP12, через 7 дней. Этот результат ясно показал влияние замены LGP на бетон, а также меньший размер частиц и высокую дисперсность, поскольку замена цемента может повысить не только прочность на сжатие, но и долговечность.Следовательно, активация пуццоланового материала может быть усилена тонким измельчением LGP на более мелкие частицы [15, 25–27].

3.5. Прочность на растяжение при раскалывании

Прочность на растяжение при раскалывании бетона из LGP была аналогична OPC (см. Рисунок 7). Прочность на разрыв при раскалывании была увеличена по мере увеличения прочности на сжатие LGP. LGP12 5% показал наивысший предел прочности при расщеплении, 4,31 МПа, что на 83% выше, чем у OPC. Образец LGP5 10% показал самую низкую прочность на разрыв при расщеплении, 2.81 МПа, что на 19% выше, чем у OPC. Однако прочность на разрыв при расщеплении имеет тенденцию к снижению с увеличением доли заменяемого LGP. На рисунке 8 показано соотношение между пределом прочности при расщеплении и соотношением прочности на сжатие и долей LGP за 28 дней. Образец LGP12 5% показал самый высокий коэффициент — 7,35%. Доля OPC составила 4,36%. Макдональд сообщил о соотношении прочности на растяжение при расщеплении в диапазоне от 5,8% до 8,2% в бетоне, смешанном с дымом кремнезема, пуццолановым материалом, в том же возрасте [28].Соотношение прочности при растяжении и сжатии затвердевшего бетона зависит от свойств добавленных материалов. Результаты показали, что LGP положительно влияет на увеличение прочности при расщеплении.

3.6. Межфазная микроструктура бетона на сканирующем электронном микроскопе

Межфазная микроструктура образцов была проанализирована при разном возрасте гидратации бетона, на 3 и 28 дней, с использованием снимков, полученных с помощью сканирующего электронного микроскопа. EDX-анализ был выполнен для идентификации атомов и их весовых соотношений по изображениям, полученным с помощью SEM.СЭМ-изображение на рисунке 9 показывает микроструктуру OPC за 3 дня. OPC гидратировали обычным способом для получения гидратов C-S-H и Ca (OH) 2 , но более темные области изображения указывают на то, что в поры было включено значительное количество воды или воздуха.

На рисунке 10 показано изображение LGP12 10%, полученное с помощью SEM, а на рисунке 11 показаны результаты анализа EDX для LGP12 10%. Образец LGP12 10%, показанный на рисунках 10 и 11, имел структуру цементного теста, в которой был заменен LGP с возрастом материала 3 дня, как в случае образца, показанного на рисунке 9.Рисунок 10 подтверждает, что частицы LGP стабильно существовали между C-S-H (гель) и C-H гидратами (кристаллы). LGP имеет волнообразный рисунок на срезе из-за высокой твердости. Изображение частиц LGP через 3 дня показало, что значительное количество гидратов уже образовалось, но частицы LGP не были полностью вовлечены в пуццолановую реакцию. Этот результат показал, что частицы LGP, в отличие от цемента, не сразу участвовали в реакции гидратации с водой в раннем возрасте.Это указывает на то, что высокий коэффициент замены LGP в бетоне может отрицательно сказаться на прочности в раннем возрасте. На рисунке 11 показаны результаты исследования поверхностных компонентов с помощью EDX, указывающие на то, что он богат Si, O и имеет материальный состав, аналогичный составу исходного материала LGP.

На рисунках 12 и 13 показана микроструктура цементного теста LGP через 28 дней. Как показано на рисунке 12, структура включала хорошо развитые гидраты и была более компактной, чем OPC, так что независимые частицы LGP не могли быть идентифицированы.Частицы LGP ассимилировались с цементным тестом и частично находились внутри гидратов. Темные области, содержащие поры, были значительно уменьшены, а увеличение гидратов C-S-H близко отражало состав гидрата в результате пуццолановой реакции. Связывание гидратов C-S-H с кажущимися частицами LGP было обнаружено в микроструктуре, что указывает на то, что пуццолановая реакция протекает легче на раздробленных краевых участках, чем на относительно гладких и стабильных поверхностях. EDX-анализ через 7 и 28 дней показал, что соотношение C / S гидратов C-S-H изменялось со временем.Повышенное содержание кальция через 28 дней могло повлиять на улучшение прочности бетона.

3.7. MIP

Распределение пор в цементной матрице обычно зависит от количества гидратов, потому что поры распределяются гидратами, содержащимися в цементной матрице. Результаты, показанные на Рисунке 14, показывают, что пористость LGP5 с высокой степенью измельчения за 7 дней составила 18,31% для LGP5 5% и 19,23% для LGP5 10%, что было выше, чем у OPC.Тем не менее, общая пористость LGP была уменьшена, которая была меньше 7 дней, на 2,6–6%. Уменьшение пористости тесно связано с прочностью, что согласуется с результатами, описанными в разделе 3.4. Пуццолановая реакция обычно протекает медленнее, чем реакция гидратации цемента OPC. Следовательно, бетон был заменен пуццолановым материалом, показывающим высокую проницаемость в раннем возрасте, но проницаемость снижается по мере развития реакции. Поскольку капиллярная пористость связана с проницаемостью, добавление LGP может снизить проницаемость, что способствует повышению долговечности материала.

Реакция гидратации и вторичная пуццолановая реакция уменьшали капиллярную пористость во всем диапазоне размеров пор, за исключением диапазона капиллярных пор (средний размер), и уменьшали максимальный размер пор. Таблица 6 показывает средний размер пор бетона LGP в зависимости от возраста выдержки. Уменьшение пор было значительным, особенно в диапазоне размеров пор от 50 до 110 нм. Учитывая гранулометрический состав LGP, уменьшение пор в этом диапазоне нельзя приписывать просто эффекту заполнения пор LGP.Скорее, поскольку цементная паста была достаточно гидратирована, полученные гидраты развили компактную структуру, чтобы заблокировать и разделить взаимосвязанные капилляры, создавая поры, которые связаны только с порами геля. Это могло внести значительный вклад в увеличение силы [29]. В частности, пористость в диапазоне капиллярных пор (средний размер), включая поры геля от 4 до 50 нм, была выше в образце LGP на 28 дней, чем на 7 дней. Крупные поры уменьшились, но капиллярные поры размером менее 50 нм увеличились по сравнению с OPC.Это указывает на то, что заполнение частицами LGP в области капиллярных пор большого размера, а также образование гидратов в результате пуццолановой реакции могло заполнить или разделить капиллярные поры большого размера, преобразовывая взаимосвязанные поры в закрытые поры [30]. По мере увеличения замены цемента LGP, взаимосвязанные поры превращались в поры меньшего размера, независимо от размера частиц. Кроме того, в диапазоне размеров пор от 50 до 200 мкм м (Interfacial Transition Zone, ITZ) пористость бетона LGP значительно снизилась за 28 дней.Рисунок 15 показывает, что уменьшение пористости OPC в этом диапазоне размеров пор не было значительным на 7 и 28 дней. Напротив, как показано на Фигуре 16, пористость всех LGP была значительно уменьшена в этом диапазоне размеров пор. Распределение частиц LGP5 по размеру, показанное на рисунке 1, показывает, что образец не включал частицы размером около 100 мкм мкм. Однако согласно результатам, показанным на Рисунке 16, пористость образцов LGP в этом диапазоне размеров пор снизилась до аналогичного уровня, независимо от размера частиц.Это говорит о том, что гидраты, полученные в течение 28 дней, могли сделать поры более компактными и плотными, тем самым увеличив прочность. Распределение пор и уменьшение размера пор в ITZ были проверены с помощью теста на проницаемость для ионов хлора, проведенного с образцами бетона, полученными путем смешивания пуццолановых материалов, таких как SF, BS и FA [31]. Наиболее важными факторами были компактное уплотняющее заполнение микрочастиц и модификация процесса гидратации [32]. Это указывает на то, что смешивание бетонных материалов LGP может снизить пористость бетонной системы, увеличить плотность матрицы и развить прочность.

| ||||||||||||||||||||||||||||

4. Заключение

В этом исследовании LGP, который является одним из LPWG и выполнен в Республика Корея, заменили цемент в зависимости от соотношения. LGP намного меньше цемента. Он продемонстрировал хорошую производительность и удобство замены. Результаты эксперимента следующие: (1) В случае бетона LGP он показал более низкое содержание воздуха, чем OPC.В частности, когда LGP12 заменил 10%, он показал самое низкое содержание воздуха. Бетон LGP5 показал аналогичное содержание воздуха с OPC. Принимая во внимание заменяемую дозировку цемента и высокую степень измельчения LGP, использование добавки (SP) считается подходящим для улучшения удобоукладываемости, морозостойкости и долговечности. (2) LGP12 имеет осадку на 9% выше, чем OPC при замене на 5%. , благодаря гладкой поверхности и низкому поглощению LGP. Однако спад уменьшается, а замещение увеличивается.В случае LGP5 спад был на 16% ниже, чем у OPC при замене на 5%. Осадка имеет тенденцию уменьшаться с увеличением замены LGP и высокой тонкости помола. (3) Прочность на сжатие LGP выше, чем у OPC, за 28 дней. Наивысшая прочность на сжатие продемонстрирована при замене 10%, что является самым высоким показателем для LGP5. Тенденция увеличения прочности показала более низкую прочность, чем у OPC, при замене более 15% до 3 дней. Но через 7 дней общая прочность на сжатие LGP выше, чем у OPC. Через 14 дней прочность на сжатие увеличилась из-за пуццолановой реакции.(4) Полная прочность на разрыв при раскалывании выше, чем у OPC за 28 дней. Максимальное развитие составило 83% в LGP5 5%, что указывает на то, что увеличение замены LGP приведет к снижению прочности на разрыв при расщеплении. В случае замены LGP5 он показал наименьший уровень развития прочности на разрыв (увеличение на 19%). Соотношение прочности на разрыв при расщеплении и коэффициента прочности на сжатие показало уровень 4,5 ~ 7,4%. (5) Результаты SEM показывают, что плотный гидрат образовался на границе раздела между LGP и цементной пастой, что может подтвердить некоторую часть LGP с гелем C-S-H.Прочность на сжатие бетона LGP может иметь вредный эффект при увеличении замены LGP в раннем возрасте, потому что низкое содержание цемента может ухудшить реакцию гидратации. (6) Пористость бетона LGP снижается, что, как ожидается, окажет положительное влияние на улучшение долговечность и проницаемость. Следовательно, результат гидратации и пуццолановой реакции показал тенденцию к переносу пор на относительно меньшую структуру распределения пор. Кроме того, капиллярная пористость 50 ~ 110 нм и ITZ 50 ~ 200 µ мкм указывают на уменьшение пористости, что означает увеличение плотности и уменьшение пористости с LGP.

Конкурирующие интересы

Авторы заявляют, что у них нет конкурирующих интересов.

Благодарности

Это исследование было поддержано грантом программы НИОКР, финансируемой Министерством земли, инфраструктуры и транспорта правительства Кореи (16RDRP-B076268-03).

Как использовать Thinset для мозаики

Мы продаем тонкий раствор в контейнерах по 2 фунта. Thinset используется для мозаики на открытом воздухе или мозаики, которая может контактировать с водой, например, в душе.

На этой странице объясняется, как смешивать и использовать раствор тонкого отверждения для детальной работы со стеклянной мозаикой и другими мозаиками для наружной и влажной мозаики, где следует избегать использования клеев ПВА, таких как Weldbond.

Эти инструкции написаны для выполнения детальной работы вручную, по одной плитке за раз, поэтому на этой странице использование тонкого звука может быть труднее, чем есть на самом деле. Монтаж плит плитки на сетку или бумагу намного проще: нанесите раствор на стену зубчатым шпателем, смажьте обратную сторону листа плитки маслом, а затем прижмите лист к стене.

Что такое тонкий раствор?

Для наружной и влажной мозаики рекомендуется тонкое отверждение вместо клея. Thinset — это связующий раствор, что означает, что это портландцемент (тот же, что используется в бетоне) с добавлением полимеров, которые делают его липким и очень прочным. Это особенно важно при работе со стеклянной мозаикой, которая непористая и с трудом поддается надежному приклеиванию.

Какой марки?

Теперь мы продаем раствор тонкого отверждения в упаковках по 2,25 фунта для небольших проектов.

Мы используем бренд Versabond, который мы покупаем в Home Depot, и я подозреваю, что ваши местные подрядчики используют то же самое или что-то более или менее то же самое. ОДНАКО, если вы живете в месте с очень холодным или очень влажным климатом, никогда не помешает пойти в местный магазин строительных материалов и спросить, какие подрядчики используют в вашем районе, прежде чем выбирать краску, кровельный материал, герметик или что-нибудь в этом роде.

Как обращаться с большими сумками?

Thinset Mortar поставляется в 25-фунтовых мешках.Купите ведро на 5 галлонов с защелкивающейся крышкой и храните там свой материал. Пакеты протекают. Ведра с крышками — нет. Поместите пакет в ведро и встряхивайте, пока пакет не поместится в ведро. Избегайте переливания пакета в ведро, это может привести к образованию большого облака пыли. Держите в ведре переработанный пластиковый контейнер для йогурта и используйте его, чтобы вычерпывать материал. Наденьте респиратор и сделайте это на улице. Распылите пыль из пульверизатора для борьбы с пылью.

Для художника, открывающего студию для создания небольших мозаичных проектов, 5-галлонное ведро с защелкивающейся крышкой должно быть приобретено одновременно с 50-фунтовой сумкой.Купите распылитель для запотевания, если у вас его еще нет, и контролируйте пыль в источнике. Вам не нужна совок. Для этого можно использовать переработанный пластиковый контейнер для творога. Держите его в ведре с тонким слоем.Раствор для разбавления тонкого помола

На этикетке тонкого пакета есть инструкции по смешиванию, но они были написаны для смешивания всего пакета. Для детального мозаичного изображения, где вы размещаете каждую плитку вручную, вы, вероятно, захотите смешать максимум от 1 до 3 фунтов. Вы можете узнать, какое количество воды добавить на фунт, разделив количество воды, рекомендованное для всей упаковки, на ее вес.

Пропорция смешивания: 4 унции воды на 1 фунт Thinset

Для тонкого отверждения Versabond мы добавляем 1/2 стакана или 4 унции воды на 1 фунт сухого тонкого порошка. Вы можете использовать такое же соотношение из 1 части воды к 4 частям тонкого отверждения, чтобы смешать крошечные порции тонкого отверждения, например, 1 унцию воды плюс 4 унции тонкого отверждения.

Смешивание на открытом воздухе с контрольной пылью

Мы используем небольшие кухонные или почтовые весы для взвешивания раствора и воды. В качестве альтернативы можно использовать мерный стаканчик для воды, при этом 1/2 стакана соответствует 4 унциям веса.Хотя вы должны носить респиратор при зачерпывании и смешивании тонко застывшего порошка, лучше всего контролировать источник пыли с помощью медленных осторожных лопаток и перемешивания, никогда не выливая и не высыпая порошок.

Используйте аэрозольный баллончик с самой тонкой настройкой, чтобы опрыскивать рабочее место водой, пока вы перемешиваете и черпаете. В мелком тумане содержится лишь крошечное количество воды, поэтому вам не нужно беспокоиться о том, что она испортит ваш неиспользованный тонкий набор или испортит ваши измерения, но он очень эффективен для удаления пыли из воздуха.Имейте в виду, что после добавления воды в порошок при быстром перемешивании может образоваться много пыли. Медленно перемешивайте, пока порошок не станет влажным, и при необходимости используйте распылитель.

Алюминиевый совок для льда или большую стальную кухонную ложку можно использовать для извлечения тонкого порошка, но вы также можете использовать переработанный пластиковый контейнер (например, используемый для творога или йогурта) и просто хранить эту импровизированную ложку в своем ведре с тонким слоем. .

Вот список предметов, рекомендуемых для смешивания тонких масс:

- пластиковое ведро или пластиковая емкость для смешивания.

- пластиковых контейнеров меньшего размера для черпания и взвешивания

- респиратор

- маленькие кухонные или почтовые весы

- мерный стакан (опция)

- Лопатка для краски или прочный стержень для перемешивания

- шпатель для зачистных ведер и мешалок

- аэрозольный баллончик для запотевания

Ведра для смешивания: размер имеет значение

Для небольших партий в 1 фунт или меньше мы смешиваем его в пластиковом контейнере для йогурта на 32 унции и используем шпатель или старый нож для масла, чтобы перемешать.Для больших партий мы смешиваем в 5-галлонном ведре, чтобы мы могли энергично перемешать, не выплескивая какой-либо материал. Также можно использовать ведро меньшего размера (2 галлона), но имейте в виду, что вы не хотите заполнять какой-либо контейнер более чем на половину, в идеале — на четверть или меньше. Это помогает контролировать пыль, если все перемешивание происходит у дна ведра.

Перемешивание

Вы должны осторожно налить воду и сначала медленно помешивать, чтобы не образовалась пыль до того, как порошок намокнет.Используйте чистую лопатку для краски или прочный стержень, чтобы перемешать, и убедитесь, что ваша мешалка достаточно прочная для работы. Это бетон, а не тесто для печенья! Вы можете сломать пластиковую ручку любимой ложки жены или в спешке согнуть тонкий кусок трубки, если партия достаточно велика. Если серьезно, то вы заметите, что для смешивания больших партий требуется некоторая сила. У нас есть приспособление для смешивания бетона, которое подходит для нашей электродрели, и мы используем его для партий от 5 фунтов и более.

Замесить ступку до консистенции теста без комков.Тщательно перемешайте до дна ведра и соскоблите края, чтобы убедиться, что не осталось порошка, комков или комков. Затем раствор оставляют на 5-10 минут, а затем снова перемешивают в течение минуты или двух.

Кельма по краям очень полезна для соскабливания боковых сторон ведра и для того, чтобы убедиться, что на краях дна ведра нет карманов с несмешанным порошком. Царапающая способность шпателя пригодится и во время уборки. Thinset очень липкий, и если он схватился дольше нескольких минут, для его удаления, вероятно, потребуется больше, чем струйная насадка.Соскребание шпателем — лучший способ удалить корку тонкого отверждения, которая образуется на ведрах и мешалках.

Набор для окрашивания?

После того, как разбавитель будет смешан, в него можно добавить краситель для бетона, если разбавитель будет использоваться для затирки и желателен индивидуальный цвет. (Тонкая пленка Versabond продается в белом и сером цветах.) Большинство тонких масс используется только для крепления плиток, поэтому нет необходимости красить тонкую пленку, если она не видна. Кроме того, вам необходимо протестировать краситель с помощью тонкого набора, чтобы убедиться, что он не влияет на прочность или твердость сцепления.(Хороший тест — склеить несколько камней вместе, подождать около 6 дней, а затем разбить их молотком и искать рассыпчатый материал или отсутствие адгезии.) Недавно мы добавили жидкий краситель для бетона в разбавитель Versabond, и мы использовали многократно рекомендованную дозировку для бетона без какой-либо заметной потери прочности сцепления или твердости, насколько мы могли судить, хотя мы не даем никаких гарантий. Имейте в виду, что мы использовали краситель для бетона, а не ациловую краску или какой-либо другой источник пигмента, который может мешать адгезивной добавке.

Детализированная мозаика

Thinset чрезвычайно липкий и предназначен для нанесения шпателем для крепления больших плиток или листов плитки, но с небольшой осторожностью и планированием вы можете использовать его, монтируя плитку по одному для детализированных мозаичных изображений, подобных тому, как обычно используется клей используется в этом режиме работы.

Как и в случае с клеем, thinset можно использовать двумя способами: его можно нанести на небольшую площадь, на которую затем кладут плитки, или нанести на обратную сторону каждой плитки отдельно.Для любой техники мастихин — идеальный инструмент для работы с тонким слоем. (Хотя для этой работы можно использовать подручные инструменты, такие как старый нож для масла, преимущества мастихина становятся очевидными всего за несколько минут. Нож для поддонов был эргономичен, чтобы манипулировать пастами на плоских поверхностях С МИНИМАЛЬНЫМ изгибом запястья и делает нож для масла просто неуклюжим.)

Независимо от того, распределяете ли вы раствор или наносите его на каждую плитку, вам понадобится способ содержать руки в чистоте и способ убирать случайные капли и пятна.Чтобы работа была чистой и эффективной, мы используем следующие материалы:

- Малярные ножи для поддонов

- шпатель или шпатель по краю

- маленькая пластиковая крышка или лоток

- пинцет

- распылитель

- грязная тряпка

- мокрая тряпка, плавающая в ведре, наполненном водой на 1/4

- тряпка чистая

- перчатки для медицинского осмотра (рекомендуемые)

- старая рабочая поверхность или магазинный стол.

- ватные газеты в мусорном баке

Пластиковый лоток или крышка контейнера из вторсырья вмещает небольшое количество тонкого материала для использования. Зачерпните небольшое количество тонкой смеси в лоток, а оставшуюся часть оставьте в ведре для смешивания. Держите ведро накрытым и с помощью шпателя или шпателя по краям соскребите края ведра, чтобы весь раствор превратился в каплю и не высох. Если вы видите, что раствор сохнет, осторожно распылите его. Таким образом, мы можем использовать thinset до 4 или 5 часов.

Распределите ли вы тонкий набор небольшими участками или нанесете мазок тонкого набора на обратную сторону каждой плитки, будет зависеть от вашего стиля и темпа работы.Если вы импровизируете свой дизайн по ходу дела, вы можете обнаружить, что используете оба метода.

Держите пальцы в чистоте

Независимо от того, как вы обращаетесь с тонким набором, иногда он попадет на пальцы. Если вы небрежно чистите пальцы (в перчатках или без них), вы потратите кучу тряпок. Используйте эту процедуру, чтобы использовать только 3 тряпки:

- Сотрите пальцами ватную газету в мусорном баке.

- При необходимости используйте ГРЯЗНУЮ тряпку, но старайтесь использовать как можно меньше.

- Окуните пальцы в ведро с водой с ВЛАЖНОЙ тряпкой.

- Используйте ЧИСТУЮ тряпку, чтобы высушить пальцы.

Если приведенные выше инструкции недостаточно подробны, я также написал расширенную версию этой техники в статье в блоге «Как держать руки в чистоте при использовании тонкодисперсного строительного раствора».

Рекомендованные смотровые перчатки

Разбавитель, раствор, бетон и другие продукты, содержащие портландцемент, обладают умеренной едкостью и могут очень быстро высушить кожу и вызвать раздражение.По этой причине мы надеваем перчатки для медицинского осмотра, когда работаем с тонким слоем. Нитриловые перчатки, которые мы продаем, идеально подходят для этой цели, потому что они не содержат латекса и пудры и более долговечны, чем латексные перчатки для медицинского осмотра, которые мы использовали для продажи. Обратите внимание, что эти перчатки намного тоньше и обладают большей маневренностью, чем толстые перчатки для затирки швов.

Мешок для цементации с ниппелем для обледенения

Для мозаики с найденными объектами мы иногда используем пакет для затирки швов, снабженный ниппелью для глазури для торта марки Wilton.Мешок для затирки с ниппелем позволяет нам распределять раствор очень контролируемым образом, как если бы он был из бутылки с клеем. Этот прием также можно использовать для плоской плитки.

Мы используем резиновую ленту, чтобы удерживать пластиковый хомут над металлической насадкой мешка для затирки раствора.Очистить

Убедитесь, что вы убираете снаружи и не сливаете неиспользованные жидкие стоки. Даже песка в растворе и растворе достаточно, чтобы закупорить некоторые водопроводные системы. Постарайтесь утилизировать большую часть неиспользованного тонкого набора как твердые отходы.Смойте остатки воды достаточным количеством воды, чтобы на траве не оставалась белая известняковая накипь, которая может убить ее в сухих условиях.

Влияние углеродных нанотрубок на легкий бетон на основе вспененного стекла и кремнеземного аэрогеля

Макар, Дж. М., Марджесон, Дж. К. и Лух, Дж. Композиты углеродные нанотрубки / цемент — первые результаты и потенциальные применения. В № 3-я Международная конференция по строительным материалам: эксплуатационные качества, инновации и структурные последствия [Труды] 1–10 (2005).

Конста-Гдоутос, М.С., Метакса, З.С. и Шах, С.П. Многоуровневые механические характеристики и характеристики разрушения, а также способность к деформации в раннем возрасте высокоэффективных углеродных нанотрубок / цементных нанокомпозитов. Cem. Concr. Compos. 32 , 110–115 (2010).

CAS Статья Google Scholar

Руан, Ю., Хань, Б., Ю, X., Чжан, В. и Ван, Д. Углеродные нанотрубки, армированные реактивным порошковым бетоном. Compos. Часть А Прил. Sci. Manuf. 112 , 371–382 (2018).

CAS Статья Google Scholar

Жан, М., Пань, Г., Чжоу, Ф., Ми, Р. и Шах, С. П. Углеродные нанотрубки, выращенные на месте, улучшили материалы на основе цемента с многофункциональностью. Cem. Concr. Compos. 108 , 103518 (2020).

CAS Статья Google Scholar

Весмавала Г. Р., Вагела А. Р., Ядав К. Д. и Патил Ю. Эффективность поликарбоксилата в качестве диспергатора углеродных нанотрубок в бетоне. Mater. Сегодня Proc. 28 , 1170–1174 (2020).

CAS Статья Google Scholar

Li, G. Y., Wang, P. M. & Zhao, X. Механическое поведение и микроструктура цементных композитов, включающих многослойные углеродные нанотрубки с обработанной поверхностью. Углерод N.Ю. 43 , 1239–1245 (2005).

CAS Статья Google Scholar

Kang, S.-T., Seo, J.-Y. И Парк, С.-Х. Характеристики композитов УНТ / цемент с обработанными кислотой МУНТ. Adv. Матер. Sci. Англ. 2015 , 308725 (2015).

Артикул Google Scholar

Zou, B. et al. Влияние энергии ультразвука на технические свойства цементных паст, армированных углеродными нанотрубками. Carbon N. Y. 85 , 212–220 (2015).

CAS Статья Google Scholar

Язданбахш, А., Грэсли, З. К., Тайсон, Б. и Аль-Руб, Р. К. Углеродные нано-волокна в вяжущих материалах: некоторые вопросы дисперсии и межфазной связи. ACI Symp. Publ. 267 , 21–34 (2009).

Google Scholar

Коллинз, Ф., Ламберт, Дж. И Дуан, У. Х. Влияние добавок на дисперсность, обрабатываемость и прочность смесей углеродных нанотрубок и пасты OPC. Cem. Concr. Compos. 34 , 201–207 (2012).

CAS Статья Google Scholar

Яздани, Н. и Моханам, В. Углеродные нанотрубки и нановолокна в цементном растворе: влияние дозировки и водоцементного отношения. Внутр. J. Mater. Sci. 4 , 45–52 (2014).

Артикул Google Scholar

Mohsen, M.O. et al. Влияние геометрии нанотрубок на прочность и дисперсность композитов УНТ-цемент. J. Nanomater. 2017 , 6927416 (2017).

Артикул CAS Google Scholar

Манзур Т., Яздани Н. и Эмон М. А. Б. Влияние размера углеродных нанотрубок на прочность на сжатие цементных композитов, армированных нанотрубками. J. Mater. 2014 , 960984 (2014).

Google Scholar

Хан, Б., Чжан, К., Ю, X., Квон, Э. и Оу, Дж. Изготовление пьезорезистивных цементирующих композитов CNT / CNF с суперпластификатором в качестве диспергатора. J. Mater. Civ. Англ. 24 , 658–665 (2012).

CAS Статья Google Scholar

Насибулина, Л.I. et al. Влияние качества водной дисперсии углеродных нанотрубок на механические свойства цементного композита. J. Nanomater. 2012 , 169262 (2012).

Артикул CAS Google Scholar

Сюй, С., Лю, Дж. И Ли, К. Механические свойства и микроструктура цементного теста, армированного многослойными углеродными нанотрубками. Констр. Строить. Матер. 76 , 16–23 (2015).

Артикул Google Scholar

Иршидат М. Р., Аль-Нуайми Н., Салим С. и Раби М. Оптимизация дозировки углеродных нанотрубок для повышения прочности вяжущих композитов. Процедура. Manuf. 44 , 366–370 (2020).

Артикул Google Scholar

Бародавала, К. И., Шах, С. Г. и Шах, С. Г. Изменение прочности и долговечности самоуплотняющегося бетона с использованием углеродных нанотрубок. В UKIERI Concrete Congress-Concrete: The Global Builder (изд.Сингх, С. П.) (UKIERI Concrete Congress, 2019).

Palanisamy, M. et al. Проницаемость легкого самоуплотняющегося бетона, изготовленного из заполнителя из скорлупы кокосовых орехов. J. Mater. Res. Technol. 9 , 3547–3557 (2020).

CAS Статья Google Scholar

Адхикари, С. К., Руджионис, Ž и Вайчюкиниене, Д. Разработка текучего сверхлегкого бетона с использованием пеностекла, аэрогеля кремнезема и сборных пластиковых пузырей. J. Build. Англ. 31 , 20 (2020).

Google Scholar

Yousefi, A., Tang, W., Khavarian, M., Fang, C. & Wang, S. Термические и механические свойства композитного цементного раствора, содержащего переработанный заполнитель из вспененного стекла и наноразмерный диоксид титана. Прил. Sci. 10 , 20 (2020).

Артикул CAS Google Scholar

Наххаб, А. Х. и Кетаб, А. К. Влияние содержания и максимального размера легкого керамзитобетона на свежесть, прочность и долговечность самоуплотняющегося легкого бетона, армированного стальными микроволокнами. Констр. Строить. Матер. 233 , 117922 (2020).

Артикул Google Scholar

Chung, S.-Y. et al. Сравнение легкого заполнителя и пенобетона с одинаковым уровнем плотности с использованием характеристик на основе изображений. Констр. Строить. Матер. 211 , 988–999 (2019).

Артикул Google Scholar

Курпиньска М. и Ференц Т. Влияние пористости на физические свойства легкого цементного композита с заполнителем из пеностекла. ITM Web Conf. 15 , 06005 (2017).

Артикул Google Scholar

Курпиньска М. и Ференц Т.Экспериментальное и численное исследование механических свойств легких бетонов (ЛББ) с различными заполнителями. Материалы (Базель) 13 , 3474 (2020).

ADS Статья CAS Google Scholar

Ашиш Д. К. и Верма С. К. Эффективность цементирования мгновенно обожженного метакаолина в бетоне. J. Mater. Civ. Англ. 31 , 4019307 (2019).

CAS Статья Google Scholar

Ашиш, Д. К. и Верма, С. К. Определение оптимального метода расчета смеси для самоуплотняющегося бетона: проверка метода с экспериментальными результатами. Констр. Строить. Матер. 217 , 664–678 (2019).

Артикул Google Scholar

Мета, А. и Ашиш, Д. К. Дым кремнезема и отходы стекла в производстве цементобетона: обзор. J. Build. Англ. https://doi.org/10.1016/j.jobe.2019.100888 (2019).

Артикул Google Scholar

Wang, Y. et al. Экспериментальное исследование теплопроводности бетона с аэрогелем в различных гигротермических условиях. Энергетика 188 , 115999 (2019).

Артикул Google Scholar

Zhu, P., Yu, S., Cheng, C., Zhao, S. & Xu, H. Прочность цементных композитов на основе аэрогеля кремнезема — устойчивость к замораживанию-оттаиванию, водостойкость и усадка при высыхании. Adv. Джем. Res. 32 , 527–536 (2020).

ADS Статья Google Scholar

Гао, Т., Джелле, Б. П., Густавсен, А. и Якобсен, С. Бетон с аэрогелем: экспериментальное исследование. Констр. Строить. Матер. 52 , 20 (2014).

Артикул Google Scholar

Farooq, F. et al. Экспериментальное исследование гибридных углеродных нанотрубок и графитовых нанопластинок на реологию, усадку, механические свойства и микроструктуру SCCM. Материалы 13 , 230 (2020).

ADS CAS PubMed Central Статья Google Scholar

Shi, T., Li, Z., Guo, J., Gong, H. & Gu, C. Прогресс исследований в области композитов на основе цемента, модифицированных УНТ / УНВ — обзор. Констр. Строить. Матер. 202 , 290–307 (2019).

CAS Статья Google Scholar

Singh, A. P. et al. Многослойные композитные углеродные нанотрубки / цемент с исключительными свойствами экранирования электромагнитных помех. Carbon N. Y. 56 , 86–96 (2013).

CAS Статья Google Scholar

Лью, К. М., Кай, М. Ф. и Чжан, Л. В. Цементные композиты, армированные углеродными нанотрубками: Обзор. Compos. Часть А Прил. Sci. Manuf. 91 , 301–323 (2016).

CAS Статья Google Scholar

Хаврин А. и Богас Дж. А. Ползучесть, усадка и механические свойства бетона, армированного различными типами углеродных нанотрубок. Констр. Строить. Матер. 198 , 70–81 (2019).

CAS Статья Google Scholar

Ким, Х. К., Парк, И. С. и Ли, Х. К. Улучшенная пьезорезистивная чувствительность и стабильность композитов УНТ / цементный раствор с низким соотношением воды и связующего. Compos. Struct. 116 , 713–719 (2014).

Артикул Google Scholar

Наим, Ф., Ли, Х. К., Ким, Х. К. и Нам, И. В. Напряжение при изгибе и возможности обнаружения трещин композитов MWNT / цемент. Compos. Struct. 175 , 86–100 (2017).

Артикул Google Scholar

Айдын, А. К., Насл, В. Дж. И Котан, Т.Синергетическое влияние нанокремнезема и углеродных нанотрубок на самоуплотняющийся бетон. J. Build. Англ. 20 , 467–475 (2018).

Артикул Google Scholar

Ha, S.-J. И Кан, С.-Т. Сыпучесть и прочность цементных композитов с различной дозировкой многостенных УНТ. J. Korea Concr. Inst. 28 , 67–74 (2016).

Артикул Google Scholar

Парвин, С., Рана, С., Фангейро, Р. и Пайва, М. С. Микроструктура и механические свойства цементных композитов, армированных углеродными нанотрубками, разработанных с использованием новой технологии диспергирования. Cem. Concr. Res. 73 , 215–227 (2015).

CAS Статья Google Scholar

MacLeod, A. J. N. et al. Повышение свежих свойств и прочности бетона с помощью предварительно диспергированной жидкой добавки из углеродных нанотрубок. Констр. Строить. Матер. 247 , 118524 (2020).

CAS Статья Google Scholar

Li, P. et al. Приготовление и оптимизация сверхлегкого и теплоизоляционного пенобетона с аэрогелем. Констр. Строить. Матер. 205 , 20 (2019).

Артикул Google Scholar

Аббас Н., Халид Х.Р., Бан, Г., Ким, Х. Т. и Ли, Х. К. Аэрогель на основе диоксида кремния, полученный из рисовой шелухи: заполнитель для легких и теплоизоляционных композитов на основе цемента. Констр. Строить. Матер. 195 , 20 (2019).

Артикул CAS Google Scholar

Zhu, P. et al. Исследование физических свойств и микроструктуры аэрогель-цементных растворов для повышения пожарной безопасности высокопрочных бетонных покрытий в туннелях. Cem. Concr. Compos. 104 , 20 (2019).

Артикул CAS Google Scholar

Мадхави, Т. К., Павитра, П., Сингх, С. Б., Радж, С. Б. В. и Пол, С. Влияние многослойных углеродных нанотрубок на механические свойства бетона. Внутр. J. Sci. Res. 2 , 166–168 (2013).

Google Scholar

Леонавичюс, Д. et al. Влияние многостенных углеродных нанотрубок на реологические свойства и процесс гидратации цементных паст. Констр. Строить. Матер. 189 , 947–954 (2018).

Артикул CAS Google Scholar

Кордхейли, Х. Ю., Хизироглу, С. и Фарси, М. Некоторые физические и механические свойства цементных композитов, изготовленных из углеродных нанотрубок и жмых волокон. Mater.Des. 33 , 395–398 (2012).

CAS Статья Google Scholar

Вестгейт П., Пейн К. и Болл Р. Дж. Физические и механические свойства пластырей, содержащих гранулы аэрогеля и полипропиленовые моноволокна. Констр. Строить. Матер. 158 , 20 (2018).

Артикул CAS Google Scholar

Лю З., Ван Ф. и Дэн З. Теплоизоляционный материал на основе аэрогеля SiO 2 . Констр. Строить. Матер. 122 , 548–555 (2016).

CAS Статья Google Scholar

де Фатима Джулио, М., Ильхарко, Л. М., Соарес, А., Флорес-Колен, И. и де Брито, Дж. Аэрогели на основе кремнезема в качестве заполнителей для термических штукатурок на основе цемента. Cem. Concr. Compos. 72 , 20 (2016).

Google Scholar

Хай-ли, К., Фей-хуа, Й., Йи, В. и Ли-вей, Х. Влияние кремнеземных аэрогелей на характеристики пенобетона. Am. J. Civ. Англ. 3 , 183–188 (2015).

Артикул Google Scholar

Макар Дж. М. и Чан Г. У. Рост продуктов гидратации цемента на однослойных углеродных нанотрубках. Дж.Являюсь. Ceram. Soc. 92 , 1303–1310 (2009).

CAS Статья Google Scholar