Технология производства автоклавного газобетона — этапы

Дозировка и рецептура

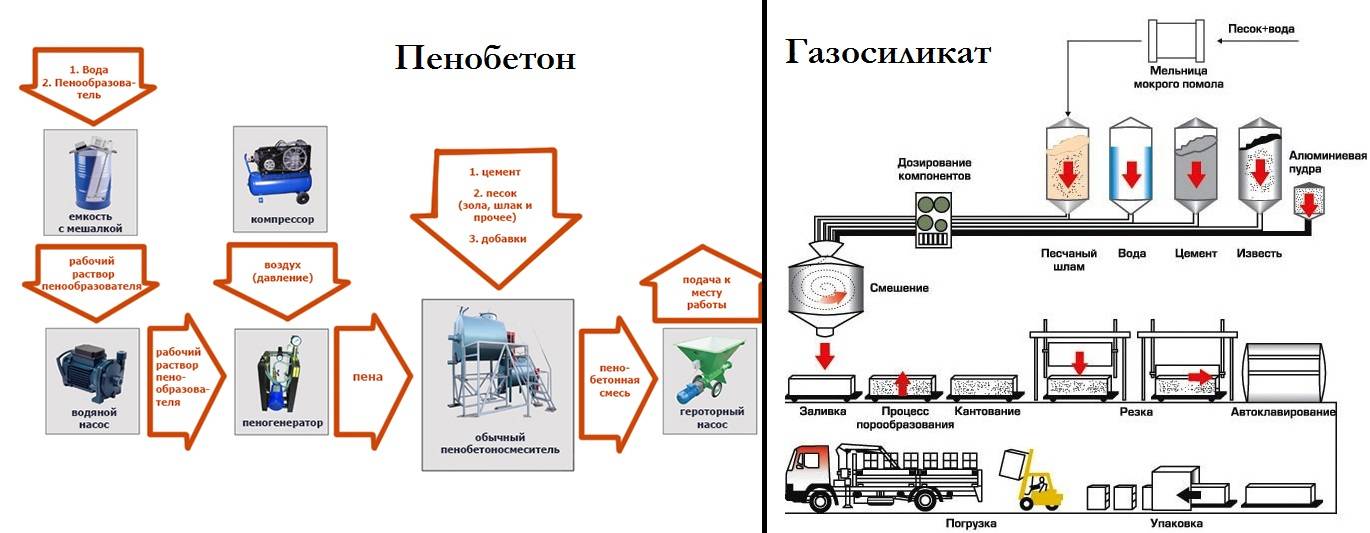

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Высококлассное оборудование позволяет кроме обычной резки выполнять прорезывание системы паз-гребень и устройство захватов для рук.

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков. В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

После проведения технического контроля строительные блоки из автоклавного газобетона поступают на участок упаковки, здесь они укладываются на деревянные поддоны, упаковываются полиэтиленовой пленкой и перетягиваются стреплентами.

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

Процесс производства газобетона — АлтайСтройМаш

Газобетон – один из самых популярных материалов в сегменте малоэтажного строительства последние десятилетия. И многие решают заняться производством газобетона самостоятельно.

И многие решают заняться производством газобетона самостоятельно.

Одни хотят производить материал для своих нужд, но с возможным расширением производства. Другие планируют открыть выгодный бизнес по изготовлению газоблоков на продажу строительным бригадам и компаниям.

И тот, и другой подход, однозначно, выгодный. Потребность в газобетоне постоянно растет, так как люди вместо привычного кирпича выбирают более экономичный материал.

Различают два типа газобетона:

- автоклавный,

- неавтоклавный.

Они имеют общий ГОСТ, но различаются способом производства. Для изготовления автоклавного газобетона необходимо очень мощное оборудование, так как процесс затвердевания должна поддерживать температура 200 ᵒС и давление в 14 атм.

Производство неавтоклавного газобетона требует всего 60 ᵒС температуры, а производственная линия стоит в сотни раз дешевле. Поэтому изготовление неавтоклавного газоблока сегодня более выгодно.

Производственные линии

Чтобы открыть свое производство газобетона, нужно приобрести правильное оборудование.

Оно состоит, в основном, из следующих частей:

- дозаторы,

- смеситель,

- резка,

- толкатели,

- транспортеры сырья,

- формы для будущих газоблоков.

Различают 3 типа производственных линий:

- конвейерная,

- стационарная,

- мини-завод.

Конвейерная линия помогает уменьшить количество ручного труда на производстве. Здесь смеситель находится стационарно на одном месте, а формы на специальном конвейерном транспортере передвигаются к дозатору с газобетонной смесью. Резка газобетонных блоков осуществляется также в механизированном режиме. Производительность до 150 м3 за сутки.

Мини-завод часто устанавливают для собственных нужд в строительстве. Его стоимость минимальна. Это версия стационарного завода с производительностью 15 м3 за день.

Производительность линий всегда можно увеличить, докупая оборудование.

Производство блоков газобетона

Второй «компонент» производства газобетона – правильное сырье. Смесь состоит из воды, наполнителя (мелкозернистый песок, отходы ТЭЦ, доломитовая мука), портландцемента, химических добавок (каустическая сода, сульфат натрия) и газообразователя (алюминиевая пудра).

Также потребуется специальная смазка для газобетонных форм (можно использовать отработанное техническое масло или растительное сырье).

На 1 куб газобетона требуются следующие пропорции сырья:

- горячая вода – 260-300 литров (40-60 градусов),

- песок – 260-300 кг,

- портландцемент – 260-300 кг,

- химические добавки – 1-3 кг,

- алюминиевая пудра – 0,5-0,7 кг.

Вес сырья рассчитывается на специальных весах, а для газообразователя или добавок подойдут обычные торговые электронные весы. Все сырье должно соответствовать ГОСТам оборудования. Состав смеси напрямую влияет на марку и плотность газобетонного блока.

Состав смеси напрямую влияет на марку и плотность газобетонного блока.

Технология изготовления газобетона

Технология изготовления неавтоклавного газоблока одинакова для всех линий. Разница будет только в техническом исполнении.

Подогретая до 60 градусов вода подается в бетоносмеситель. Чем ниже температура воды, тем дольше время схватывания готовой смеси. Далее включается смеситель, и туда подается цемент.

Химические компоненты взвешиваются в отдельной емкости. Далее песок и реагенты засыпают в смеситель. Смесь перемешивается 5-6 минут.

В самом конце добавляют алюминиевую пудру. Через 30 секунд смеситель выключают.

Во время перемешивания сырья к дозатору подаются смазанные формы. Они должны быть хорошо очищены от остатков бетона.

После заполнения форм их перемещают в камеру предварительного нагрева на 1-3 часа. Там под действием температуры раствор разбухает в 1-4 раза, в зависимости от марки газобетона.

С затвердевшего газоблока срезается верхний слой (горбушка). С формы убирают борта. Специальным инструментом смесь режут на отдельные блоки и снова перемещают в камеру итоговой выдержки на 6-10 часов. После этого блоки выгружают на палеты и перемещают на склад.

С формы убирают борта. Специальным инструментом смесь режут на отдельные блоки и снова перемещают в камеру итоговой выдержки на 6-10 часов. После этого блоки выгружают на палеты и перемещают на склад.

Компания «АлтайСтройМаш» уже 20 лет специализируется на линиях по производству газобетонных блоков. Клиенты компании успешно работают во многих городах России, Казахстана и Узбекистана.

ЗАПУСК ЛИНИИ ПО ПРОИЗВОДСТВУ ГАЗОБЕТОННЫХ БЛОКОВ

- Akfa Group

- 11 АВГУСТА 2020 ГОДА

Запуск линии по производству газобетонных блоков для расширения ассортимента продукции AKFA Build запланирован на 2021 год.

Сегодня строительный рынок стремительно расширяется: увеличивается количество строительных компаний, нуждающихся в продукции, отвечающей современным требованиям.

Проанализировав рынок строительных товаров и констатировав высокий спрос на энергосберегающие строительные компоненты, группа компаний AKFA приняла решение о запуске завода по производству импортозамещающих газобетонных блоков.

Газобетон — современный строительный материал, разновидность газобетона, представляющий собой искусственный камень со сферическими замкнутыми, но сообщающимися порами диаметром 1-3 мм, равномерно распределенными по всему объему. По технологии конечной обработки газобетон подразделяется на «автоклавный» газобетон и «неавтоклавный».

Из особенностей автоклавного газобетона стоит отметить следующие его свойства:

- огнестойкость

- теплоизоляция

- морозостойкость

- звукоизоляция

- экологичность

- паронепроницаемость

- долговечность

- сила

Кроме того, газобетонные блоки легче обычного кирпича, что снижает затраты на необходимые фундаментные работы и увеличивает скорость строительных работ на ок. 40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

Перечисленные характеристики делают газобетон практичным строительным материалом, особенно в климатических условиях Узбекистана.

Кроме того, при производстве газобетонных изделий расход газа снижается в 8 раз, а при эксплуатации зданий, возведенных из газобетонных изделий, возможно пятикратное снижение энергозатрат.

Напомним, согласно постановлению Президента Республики Узбекистан «О дополнительных мерах по ускоренному развитию промышленности строительных материалов» поручено увеличить производство газобетонных блоков в 7 раз.

Группа компаний AKFA детально изучила предложения ряда зарубежных поставщиков и провела ряд переговоров. В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственно-технологического оборудования для производства газобетонных блоков.

В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственно-технологического оборудования для производства газобетонных блоков.

Компания «Masa GmbH» специализируется на разработке и производстве современного оборудования для промышленного производства силикатного кирпича, газобетонных блоков, изделий из мелкоштучного бетона и других строительных материалов. Выпускаемое оборудование отличается безупречным качеством, повышенной производительностью и быстрой окупаемостью. Также Masa GmbH имеет многолетний опыт работы в сфере монтажа оборудования, что позволяет нам гарантировать организацию производства качественных строительных материалов в соответствии с мировыми отраслевыми стандартами, используемыми в современном строительном бизнесе.

Как основной поставщик, Masa будет координировать работу всех субпоставщиков, участвующих в проекте.

Новый завод, оснащенный автоматизированной линией «Маза» по производству газобетонных блоков автоклавного твердения мощностью до 450 000 м3, разместится в Ташкентской области на площади более 30 000 м2.

К производственному процессу будут привлечены опытные специалисты из зарубежных стран, группа компаний AKFA также планирует создать в общей сложности ок. 90 новых рабочих мест в сфере производства, логистики, менеджмента, маркетинга и продаж.

Более 97% сырья, необходимого для производства газобетонных блоков, будет закупаться на месте.

Высокоэффективная технологическая линия, уникальная сырьевая база и выгодное географическое расположение позволят группе компаний AKFA стать надежным поставщиком и партнером для строительной отрасли не только Узбекистана, но и Средней Азии.

Назад к новостям

Как вы перерабатываете природный газ? – Croft Productions Systems

Переработка природного газа – это сложный промышленный процесс, предназначенный для очистки сырого природного газа путем отделения примесей и различных неметановых углеводородов и жидкостей с получением так называемого сухого природного газа трубопроводного качества.

Подготовка природного газа начинается на устье скважины. Состав сырого природного газа, извлекаемого из добывающих скважин, зависит от типа, глубины и местоположения подземного месторождения, а также геологии района. Нефть и природный газ часто находятся вместе в одном резервуаре. Природный газ, добываемый из нефтяных скважин, обычно классифицируется как связан-растворен , что означает, что природный газ связан с сырой нефтью или растворен в ней. Природный газ природного происхождения, не связанный с добычей сырой нефти, классифицируется как «непопутный» или «свободный газ».

Почему мы перерабатываем природный газ и как? Природный газ, используемый потребителями в его конечном состоянии, значительно отличается от подземного природного газа. Конечный продукт содержит почти чистый метан, но сырой природный газ содержит различные примеси. Примеси включают двуокись углерода, сероводород, водяной пар, масло, азот, гидраты и более тяжелые углеводороды, состоящие в основном из этана, пропана, бутана и пентанов. В то время как некоторая обработка газа производится на скважине, полная переработка происходит на газоперерабатывающем заводе. Перед подачей в трубопровод требуется удаление всех или большинства примесей. Хотя переработка природного газа состоит из нескольких стадий, основные процессы включают сепарацию, удаление двуокиси углерода и сероводорода, дегидратацию и извлечение ШФЛУ.

В то время как некоторая обработка газа производится на скважине, полная переработка происходит на газоперерабатывающем заводе. Перед подачей в трубопровод требуется удаление всех или большинства примесей. Хотя переработка природного газа состоит из нескольких стадий, основные процессы включают сепарацию, удаление двуокиси углерода и сероводорода, дегидратацию и извлечение ШФЛУ.

После выхода из газовой скважины первым этапом обработки природного газа является удаление нефти, воды и конденсата. Этот этап обычно выполняется на скважине. Во-первых, нагреватели и скрубберы используются для предотвращения слишком низкого падения температуры газа и удаления примесей с крупными частицами соответственно.

Сепарация

Горизонтальный сепаратор CROFT Во-вторых, нефть отделяется от газа с помощью сепаратора. Сепараторы бывают различных конфигураций, включая двухфазные сепараторы, трехфазные сепараторы, горизонтальные сепараторы и вертикальные сепараторы. Сепаратор состоит из закрытого резервуара, который разделяет жидкости и твердые вещества под действием силы тяжести. Когда только гравитация не разделяет их, сепараторы используют давление для охлаждения газа, а затем проходят через жидкость под высоким давлением при низкой температуре, чтобы «выбить» любую оставшуюся нефть и часть воды. CROFT предлагает широкий выбор новых и отремонтированных сепараторов, и наши инженеры помогут вам найти наиболее эффективную конфигурацию для вашей работы.

Когда только гравитация не разделяет их, сепараторы используют давление для охлаждения газа, а затем проходят через жидкость под высоким давлением при низкой температуре, чтобы «выбить» любую оставшуюся нефть и часть воды. CROFT предлагает широкий выбор новых и отремонтированных сепараторов, и наши инженеры помогут вам найти наиболее эффективную конфигурацию для вашей работы.

Удаление h3s и Co2

Аминовая установка CROFT После удаления нефти, воды и конденсата необходимо удалить двуокись углерода и сероводород, если они присутствуют. Этот шаг известен как «подслащивание» газа из-за запаха серы или «кислого» газа. Этот шаг важен, потому что сероводород чрезвычайно вреден, смертелен и вызывает коррозию. Требуемые профилактические меры принимаются OSHA, Управлением по охране труда и Национальным советом по безопасности NSC. В то же время NACE International, Национальное агентство инженеров по коррозии, устанавливает правила и спецификации продукта для предотвращения его воздействия. GSS компании Croft, система очистки газа, удаляет как CO2, так и h3S. Это делается путем удаления всех H 2 S, с последующим удалением CO 2 в соответствии с возможностями аминовой системы. Если какой-либо CO 2 останется, он будет удален во время следующего цикла. Аминовую систему также можно использовать для удаления высоких концентраций H 2 S. Если удаление CO 2 не требуется, наша система впрыска химикатов является отличным вариантом для строгого удаления h3S путем введения поглотителя H 2 S в система.

GSS компании Croft, система очистки газа, удаляет как CO2, так и h3S. Это делается путем удаления всех H 2 S, с последующим удалением CO 2 в соответствии с возможностями аминовой системы. Если какой-либо CO 2 останется, он будет удален во время следующего цикла. Аминовую систему также можно использовать для удаления высоких концентраций H 2 S. Если удаление CO 2 не требуется, наша система впрыска химикатов является отличным вариантом для строгого удаления h3S путем введения поглотителя H 2 S в система.

Осушка природного газа

Системы пассивной осушки CROFT После удаления сероводорода и двуокиси углерода природный газ должен быть обезвожен. Осушка природного газа необходима для удаления избыточной воды, которая создает проблемы с гидратами, коррозией и замерзанием и не соответствует требованиям трубопровода 7/MMcf. Вода удаляется в виде водяного пара и может осуществляться путем абсорбции или адсорбции. Адсорбция — это сбор и конденсация водяного пара на поверхности, которая осуществляется с помощью PDS Крофта, системы пассивной дегидратации, которая представляет собой осушитель с сухим влагопоглотителем. Абсорбция, дополненная гликолевой установкой или ТЭГ, удаляет водяной пар с помощью дегидратирующего агента. В отличие от гликолевой установки, PDS Croft не имеет выбросов, не является канцерогенным и экологически безопасным.

Адсорбция — это сбор и конденсация водяного пара на поверхности, которая осуществляется с помощью PDS Крофта, системы пассивной дегидратации, которая представляет собой осушитель с сухим влагопоглотителем. Абсорбция, дополненная гликолевой установкой или ТЭГ, удаляет водяной пар с помощью дегидратирующего агента. В отличие от гликолевой установки, PDS Croft не имеет выбросов, не является канцерогенным и экологически безопасным.

Удаление ртути не всегда необходимо, но большие количества вызывают коррозию алюминиевых теплообменников и загрязнение окружающей среды. При необходимости две формы удаления представляют собой регенеративный и нерегенеративный процессы. В регенеративном процессе используется активированный серой уголь или оксид алюминия, в то время как в нерегенеративном процессе используется серебро на молекулярных ситах.

Азот — инертный, негорючий газ, снижает температуру природного газа. Полная теплотворная способность природного газа должна быть в пределах 900-1200 британских тепловых единиц (БТЕ). Чистый природный газ почти полностью состоит из метана с теплотворной способностью 1010 БТЕ. Когда азот присутствует в чистом природном газе, он слишком сильно снижает общую теплотворную способность, чтобы соответствовать требованиям трубопровода. Когда это происходит, азот должен быть удален, что известно как отказ от азота.

Чистый природный газ почти полностью состоит из метана с теплотворной способностью 1010 БТЕ. Когда азот присутствует в чистом природном газе, он слишком сильно снижает общую теплотворную способность, чтобы соответствовать требованиям трубопровода. Когда это происходит, азот должен быть удален, что известно как отказ от азота.

Извлечение ШФЛУ

ШФЛУ или сжиженный природный газ представляют собой тяжелые углеводороды, включая этан, пропан, бутан, изобутан и природный бензин. Эти сжиженные природные газы имеют высокое значение БТЕ и не являются трубопроводным качеством, но они являются очень ценным побочным продуктом при продаже отдельно. Процесс удаления NGL известен как восстановление NGL. Количество NGL, измеренное в галлонах на 1000 кубических футов (галлонов в минуту), где 1–2 галлона в минуту означают «бедное» или сухое, а > 4 галлона в минуту — «очень богатое» или влажное. Первым этапом извлечения ШФЛУ является удаление всех ШФЛУ из природного газа. Это можно сделать с помощью системы Джоуля-Томсона CROFT, которая удаляет тяжелые углеводороды и гидраты. Их удаляют путем охлаждения температуры газа, что превращает пар в жидкость для легкого удаления. Чем «богаче» ШФЛУ, тем выше потребность в СТС, что также снижает общую теплотворную способность и удаляет гидраты. После удаления ШФЛУ они разделяются на отдельные продукты, что называется фракционированием. Разделенные NGL имеют более высокую продажную стоимость и могут использоваться по-разному. Оборудование, используемое для разделения этана, пропана, бутанов и пентанов по летучести, известно как линия фракционирования.

Их удаляют путем охлаждения температуры газа, что превращает пар в жидкость для легкого удаления. Чем «богаче» ШФЛУ, тем выше потребность в СТС, что также снижает общую теплотворную способность и удаляет гидраты. После удаления ШФЛУ они разделяются на отдельные продукты, что называется фракционированием. Разделенные NGL имеют более высокую продажную стоимость и могут использоваться по-разному. Оборудование, используемое для разделения этана, пропана, бутанов и пентанов по летучести, известно как линия фракционирования.

Ознакомьтесь с настраиваемой линейкой продуктов Croft Production Systems ниже!

* ОБНОВЛЕНО ПРЕДСТАВИТЕЛЕМ CROFT В МАЯ 2020 ГОДА

Ссылки:

- 2011, «Переработка природного газа», NaturalGas.org. http://naturalgas.org/naturalgas/processing-ng/

- Кидней, А., Маккартни, Д., Пэрриш, В., 2011 г., «Основы переработки природного газа», CRC Press, (2), 319-321.

- Хайн, Н., 2001 г., «Нетехническое руководство по нефтяной геологии, разведке, бурению и добыче», PennWell Books, (2), 10-13.