Производство пенобетона (пеноблоков) в домашних условиях

Производство пенобетона может стать актуальным решением в нескольких ситуациях – когда необходимо создать качественный и недорогой материал для реализации строительства, есть желание организовать мини-бизнес или просто изучить особенности процесса на будущее. В связи с популярностью материала спрос на него постоянно растет, что увеличивает объемы производства.

Производство пеноблоков в домашних условиях может осуществляться двумя способами – с организацией мини-линии с автоматизацией многих задач и достаточно большими объемами производства либо с использованием обычных приспособлений для приготовления бетонной смеси и форм. Первый вариант предполагает серьезные вложения и большую производительность, для второго понадобится минимум инструментов и средств.

Содержание

- 1 Краткие сведения о пенобетоне

- 2 Технология производства

- 2.1 Материалы

- 2.2 Профессиональное оборудование для производства

- 2.

- 3 Выполнение работ

- 3.1 Изготовление смеси

- 3.2 Формовка

- 3.3 Сушка

- 4 Себестоимость самостоятельного изготовления

- 5 Стартовый капитал

Краткие сведения о пенобетоне

Пенобетон представляет собой сравнительно новый строительный материал, выполненный в виде блоков большого размера из легкого ячеистого бетона. В структуре материала находятся миллионы закрытых воздушных пузырьков, которые создают пористый монолит, отличающийся великолепными теплосберегающими свойствами и небольшим весом.

Пенобетонные блоки нередко используют при возведении многоэтажных зданий для создания внутренних перегородок, а также в строительстве малоэтажного типа. Материал хорошо обрабатывается механическим и ручным способом, позволяет быстро и легко возводить стены, обладает рядом преимуществ и недостатков.

Основные достоинства пенобетона:

- Экологичность – материал включает в состав только природные компоненты, безопасные для здоровья и жизни людей.

- Теплоизоляция – на очень высоком уровне, что позволяет экономить на дополнительных мероприятиях по утеплению.

- Простота и скорость монтажа – за счет легкой обработки, маленького веса и больших размеров блоков.

- Надежность и стойкость – материал не боится внешних негативных факторов, химикатов.

- Огнестойкость – перегородка толщиной 15 сантиметров способна противостоять огню без возгорания на протяжении 3-4 часов.

- Хорошая прочность – материал способен выдерживать нагрузку до 100 кг/м3.

- Высокий уровень звукоизоляции.

- Прекрасный показатель текучести – данное свойство делает изготовление пеноблоков своими руками простым и доступным каждому процессом.

Из недостатков пенобетона стоит отметить такие, как высокое водопоглощение, хрупкость, усадка. Но, несмотря на эти минусы, материал становится все более популярным и востребованным на рынке, поэтому его производство станет прибыльным делом.

Технология производства

Стоимость пеноблоков достаточно высокая, поэтому самостоятельное производство целесообразно даже в случае необходимости получить определенный объем строительного материала для собственных нужд. Многие потребители думают, что технология производства пенобетона предполагает замес бетонного раствора с пенообразователем и заливку смеси в формы, но все немного сложнее.

Основные методы производства пенобетона:

Классический

– цементная масса готовится по рецепту и технологии, потом в нее через парогенератор подают пену, смешивают все тщательно и разливают в специальные формы. Именно такой вариант выбирают для домашнего производства.Автоклавный

– компоненты в специальном смесителе тщательно перемешивают, создают давление, смесь подают в формы через сопло, потом сушат при высокой температуре и давлении. Такой метод используется для производства высокопрочного пенобетона в промышленных объемах.

Такой метод используется для производства высокопрочного пенобетона в промышленных объемах.- Смешивание всех компонентов в сухом виде,

минерализация

. Но данный метод сложен, поэтому может быть реализован лишь в условиях завода.

Пенобетон делают из портландцемента М400, промытого и просеянного песка, воды и пенообразователя. Специальные добавки могут вводиться для ускорения процесса схватывания, значительного улучшения структуры материала. Песок обычно берут мелкой фракции, чтобы осевшие крупные частицы не ухудшали качество блока.

Что нужно подготовить до того, как сделать пеноблок в домашних условиях: чистый сухой (желательно промытый) песок, портландцемент марки М400, чистая вода, пенообразователь, пеногенератор, бетоносмеситель, формы.

Если планируется запуск мини-линии для производства материала, то придется закупать специальное оборудование.

Материалы

Для производства пеноблоков нужно не только правильное оборудование, но и качественные материалы в нужных объемах.

Из чего делают пенобетон:

- Качественный портландцемент марки М400 и выше.

- Наполнитель – крупная фракция керамзита, мелкий песок (лучше речной величиной до 0.2 миллиметров без примесей и глины особенно).

- Вода – максимальное соотношение воды и цемента должно быть минимум 0.38. Если меньше, увеличится объемный вес материала, так как бетон впитывает воду. Оптимальная пропорция воды и цемента – 2:5. Лучше брать воду температурой +25 градусов.

- В качестве пенообразователя чаще всего берут пеноконцентрат на базе протеина, сосновой канифоли или костного клея. Состав такой хранится максимум 2-3 недели с момента подготовки при температуре +5-30 градусов.

Для производства пенобетона D600 понадобится:

- Цемент – 200-250 килограммов

- Песок – 200-250 килограммов

- Пенообразователь – 1.5 литра

- Вода – 100-110 литров

Основные затраты приходятся на цемент, а вот остальные компоненты по расходам занимают где-то четвертую часть общей суммы.

Некоторые мастера для получения высококачественного пенобетона указывают такой рецепт: 200 килограммов песка, 320 килограммов цемента, 1.2-1.5 литров пенообразователя, отвердитель по инструкции.

Профессиональное оборудование для производства

До того, как изготовить пеноблок, нужно определиться с оборудованием – планируется ли покупать профессиональное или объемы производства будут небольшими (пропорционально вложенным средствам). Варианты профессионального оснащения – конвейерное оборудование стационарного типа, мини-заводы.

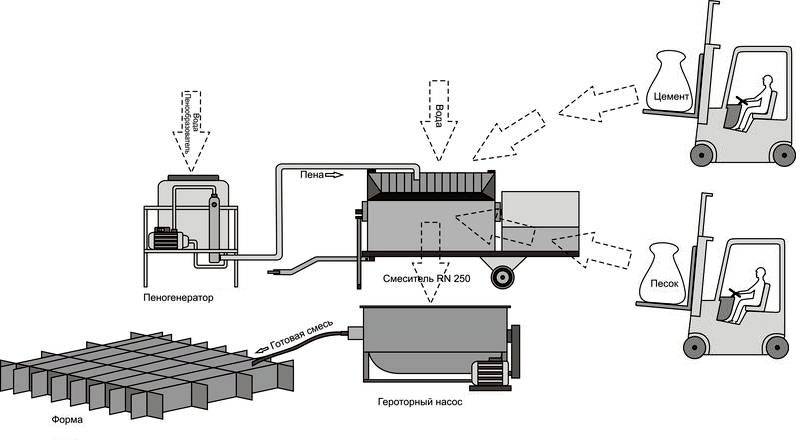

В случае организации мини-завода придется позаботиться о бетоносмесителе со специальным переходником, парогенераторной и компрессорной установках, дозаторе, платформе, формах. Масса на таком производстве по формам раскладывается вручную мастером, схватывается, вынимается из форм, отправляется в автоклав. После полного высыхания блоки могут быть применены. Обычно линии поставляют в полном комплекте на объект, быстро и легко монтируются, наладка не нужна.

Блоки получаются качества среднего уровня, основной минус оборудования – большой расход пенообразователя и необходимость четко следовать рецептуре, так как малейшие неточности могут стать причиной ухудшения технических характеристик блоков.

Конвейерная стационарная линия предполагает намного большую мощность в сравнении с мини-заводом. Работать такое производство может круглосуточно, в час выдавая 5-12 кубометров материала.

Что входит в состав конвейерной стационарной линии:

- Смеситель с насосной установкой, пневматическим затвором.

- Водный дозатор, с оснащением автоматикой.

- Пеногенераторное устройство и компрессор.

- Транспортерные ленты для цемента и песка.

- Дозатор для комфортного распределения вяжущих компонентов.

- Пульт для общего управления.

- Вибросито.

Оборудование для производства в домашних условиях

Тем не менее, обыкновенная бетономешалка для производства не подойдет, так как не выдаст пенобетонный раствор установленного качества.

Тем не менее, обыкновенная бетономешалка для производства не подойдет, так как не выдаст пенобетонный раствор установленного качества.Для производства пеноблоков дома нужны:

- Насосная установка для пенобетона

- Смеситель достаточного объема

- Пенообразователь

- Формы для заливки

- Компрессорная установка

- Пропариватель – если работы будут вестись круглый год

Установку вполне реально собрать самостоятельно, но лучше воспользоваться услугами специалиста, чтобы все узлы состыковались и оборудование работало правильно. Можно приобрести уже готовую установку.

Сборка пеногенератора своими руками:

- Соединение муфтами последовательно запорных и регулировочных вентилей, которые будут подавать воздух и смесь, потом камера смешивания, специальное усеченное сопло (оно же устройство Лаваля в магазинах) диаметром 1 сантиметр, далее пенопатрон. Можно вместо сопла Лаваля взять шайбу-жиклер, но это может уменьшить показатель полезного действия оборудования на 30-40%.

- Также крепят насадку с сетчатой шайбой, резьбой.

- Подключение агрегата к компрессору с давлением 5.5-6 атмосфер, производительностью минимум 0.5 кубометров в час.

- Сам пеноконцентрат можно готовить отдельно в емкости объемом до 200 литров, а в генератор смесь подавать бытовым насосом.

- При выборе готовой установки нужно обращать внимание на параметры электропривода и показатели мощности, расстояние подачи готовой массы. В перерывах оборудование промывают.

Выполнение работ

Процесс производства пенобетона достаточно простой и понятный, но требует четкого соблюдения технологии.

Изготовление смеси

Технологий создания смеси существует две. Это основные методы, которые используются повсеместно и пользуются наибольшей популярностью.

Основные методы производства смеси:

- Баротехнология – дешевый вариант, предполагает закладку в смеситель компонентов, подачу воздуха и смешивание. Раствор потом заливается в формы, где он увеличивается в объемах.

Получаются пеноблоки не очень высокого качества, с крупными порами, плохими несущими характеристиками. Пенообразователи обычно используют синтетические, да и добавки-пластификаторы могут быть вредными.

Получаются пеноблоки не очень высокого качества, с крупными порами, плохими несущими характеристиками. Пенообразователи обычно используют синтетические, да и добавки-пластификаторы могут быть вредными. - Применение парогенератора – все компоненты смешиваются в определенных пропорциях: сначала дозаторы смешивают цемент и песок, потом добавляют воду, добавки. Далее массу мешают, вводят готовую пену в нужном объеме, заливают смесь в формы. Производственный процесс отрегулирован на всех этапах, материал хорошего качества, экологически чистый, но обходится дороже.

Формовка

Формовка может быть реализована резательным и литьевым методами. Литьевой предполагает заливку массы в специальные формы в виде блоков, которые стоят не очень дорого. Но размеры блоков могут быть разными, да и кассет приходится покупать много разных. При доставании блока он может повредиться, прочность не очень высокая.

Резательный метод предполагает два этапа: раствор выливают в большую форму, дают застыть, демонтируют опалубку, режут большой кусок на указанные размеры пилами, лентами или струнами.

Готовые блоки обычно отличаются идеальными размерами, четкими линиями, отсутствием сколов. Правда, резка осуществляется достаточно сложно и трудоемко.

Сушка

Процесс сушки также может быть организован по-разному. В случае применения литьевого варианта формовки сушка осуществляется в естественных условиях (около 10 часов минимум) или под воздействием высокой температуры в пропарочной камере (уже через несколько часов достают прочный блок).

Себестоимость самостоятельного изготовления

Себестоимость производства пенобетона в домашних условиях обуславливается оборудованием (его производительностью, решением купить готовый агрегат или сделать самостоятельно), цена которого может варьироваться в серьезных пределах, а также стоимостью материалов, из которых производятся блоки.

Также в общую смету стоит добавить расходы на электричество, потребляемое оборудованием, и оплату труда работников (если их планируется привлекать).

Стартовый капитал

Сумма для старта также может быть совершенно разной – это будет одна цифра при покупке готового конвейерного стационарного агрегата и совсем другая при сборке небольшого пеногенератора из готовых частей. Разными получатся как производительность, так и себестоимость готового продукта.

Разными получатся как производительность, так и себестоимость готового продукта.

Мастера указывают такие цифры (очень примерно) – от 30000 при использовании пеногенератора и компрессора на небольшом производстве и от 130000 за б/у установку ПБУ 300. Цена материалов зависит от региона, доступности, производителей, доставки и т.д.

Какой пенообразователь выбрать для производства пенобетона?

Технология производства газоблока и пеноблоков

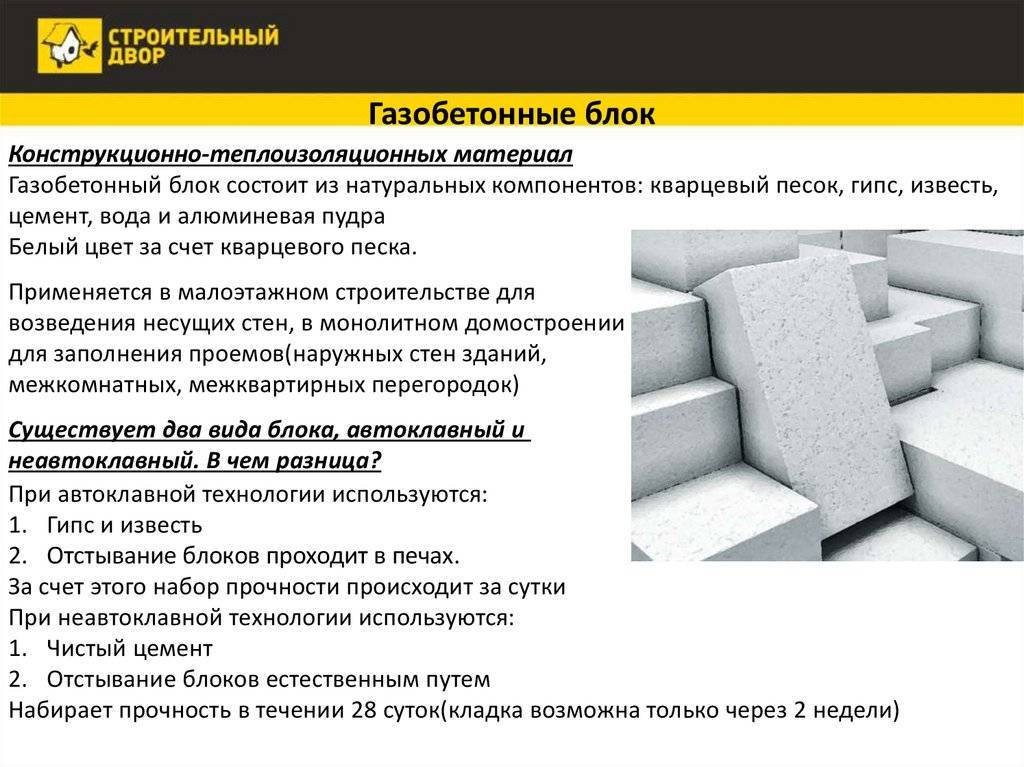

Газоблоки и пеноблоки — современные строительные материалы для возведения промышленных и жилых сооружений. Они характеризуются малым удельным весом, высокой прочностью, отличными тепло- и шумоизоляционными свойствами. Технология производства газоблока и пеноблоков очень схожи. В обоих случаях в качестве основы выступает бетонный раствор, приготовленный из следующих компонентов:

— цемента марки М300-600;

— мелко- или среднефракционного песка с показателем влажности не более 5%;

— теплой водопроводной воды.

Так как оба материала отличаются наличием пустот, то в качестве порообразователей используются специальные компоненты:

— синтетический пенообразователь для пеноблоков;

— алюминиевая пудра для газоблоков.

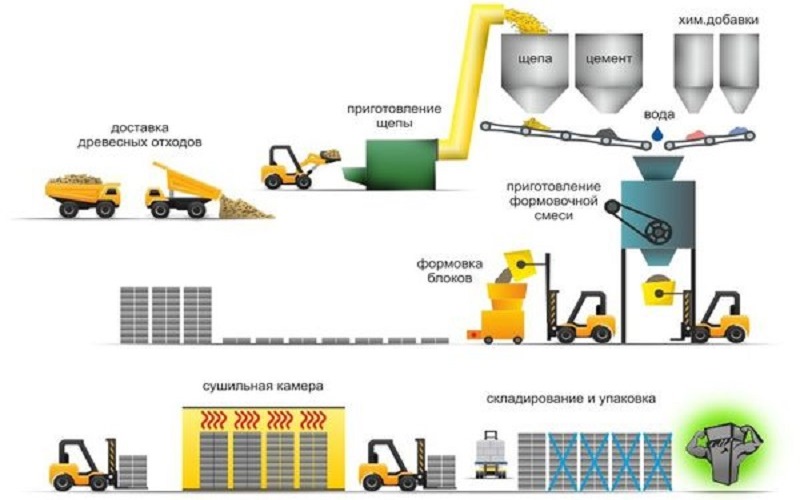

В остальном технология производства газоблока и пеноблока одинаковые: в готовый бетонный раствор вводится порообразователь, полученная смесь заливается в формы и подвергается воздействию высокой температуры в сушильной камере. Время выдержки пеноблоков в сушильной камере составляет от 4 до 12 часов, для газобетона — 1-4 часа.

Какой пенообразователь лучше для пенобетона?

Для того, чтобы ответить на вопрос какой пенообразователь лучше для пенобетона необходимо знать каким требованиям он должен соответствовать и какими свойствами обладать. К основным требованиям можно отнести:

— высокий показатель кратности пены;

— коэффициент устойчивости пены не ниже 80%;

— экономичный расход;

— показатель синерезиса (отделение первой капли) не ранее 10 мин;

— отсутствие токсичных веществ;

— доступная стоимость.

Перед покупкой рекомендуется внимательно изучить технические характеристики и состав пенообразователя. В состав должны входить сульфатсодержащие ПАВ, органические стабилизаторы и вода. Наличие токсичных добавок не допускается! Решая, какой пенообразователь лучше для пенобетона, проведите следующий тест: приготовьте небольшую порцию пенного раствора и выложите его на дно емкости. Переверните емкость, пена не должна отрываться от дна в течение 8-10 минут. Если пена опала раньше, то это говорит о низком качестве пенообразователя или неправильном приготовлении раствора.

Где купить пенообразователь для пенобетона: цена и предложение производителя

Выбирая, где купить пенообразователь для пенобетона, цена которого будет самой выгодной, обратите внимание на продукцию нашей компании. Мы предлагаем высококачественный пенообразователь для производства пеноблоков, изготовленный с соблюдением установленных норм. В качестве сырья используются сульфаты и ПАВ, способные образовать густую однородную пену.

Наша компания предлагает:

— высокое качество пенообразователя, подтверждённое сертификатами;

— соответствие продукции существующим экологическим нормам;

— удобную фасовку в пластиковую тару;

— оперативную доставку по всей России;

— выгодные условия покупки.

Если вы ищите, где купить пенообразователь для пенобетона, цена которого будет доступной, внимательно изучите наши предложения. Для заказа продукции вам необходимо сообщить её наименование, требуемое количество и адрес доставки.

Высококачественный пенополиуретан с заботой об окружающей среде

Человеческие ресурсы и технологии, нацеленные на будущее

Пельма Производство

Производство гибкого пенополиуретана для комфорта и постельных принадлежностей, упаковки и внутренней звукоизоляции

Гибкий пенопласт — это материал, который позволяет создать все. Сегодня нет сектора, в котором не используется пенополиуретан: от строительной отрасли до .автомобильная промышленность часто используется в качестве акустической изоляции .

Сегодня нет сектора, в котором не используется пенополиуретан: от строительной отрасли до .автомобильная промышленность часто используется в качестве акустической изоляции .

Изделия из гибкого пенополиуретана

Мы производим пенопласты с бесконечными возможностями плотности и твердостью в зависимости от использования и потребностей клиентов.

Широкий ассортимент продуктов Гибкий полиуретан Пена с различными физико-механическими характеристиками и несколькими процессами: от необработанный блок до полуфабрикат или готовый продукт

Среди прочего, наши полиуретаны используются для изготовления продуктов для: Постельных принадлежностей (матрасы и подушки), Комфорт (диваны и кресла), Защитная Упаковка и для внутренней звукоизоляции .

термофреш

климафреш

пена

everflex

аллсофт

безопасность

slowemotion

soffio-plus

природа

Технологии производства

Как производится гибкий пенопласт

Пенополиуретан производится путем комбинирования различных видов сырья.

Производство гибкого пенополиуретана осуществляется в несколько этапов в соответствии с точным производственным процессом , который заканчивается через 72 часа после завершения отверждения.

Традиционная технология производства

Процесс состоит из пяти этапов:

- Кондиционирование сырья

- Измерение сырья;

- Смешивание сырья;

- триггерная реакция;

- Проверка роста

Три основных исходных материала для производства гибкого пенополиуретана ПОЛИОЛ, ТДИ и ВОДА. Вода является важным элементом жизни, а также реагентом, который позволяет пене расширяться и подниматься.

Вода является важным элементом жизни, а также реагентом, который позволяет пене расширяться и подниматься.

Сырье тщательно кондиционируется, а различные компоненты доводятся до переменной температуры t от 20°C до 25°C , что является наилучшей температурой обработки.

Загрязняющие и вредные элементы, такие как CFC/HCFC и METHYLENE CHLORIDE, исключены из процесса .

Сырье, размещенное в соответствующих производственных резервуарах, дозируется внутри смесительной головки, в которой запускается реакция.

Из смесительной головки пена попадает в бак, из которого она переливается на конвейерную ленту. Реакция (реакция полимеризации) проходит за 1/3 минуты; за это время пеноблок достигает фиксированных размеров.

Когда пеноблок выходит из туннеля, он разрезается на доски переменной длины, которые укладываются на зону отверждения.

В течение 72 часов после производственного процесса реакция полиуретана завершается и длинные блоки хранятся на складах

После этого продукт может пойти двумя разными путями: его можно разрезать на блоки по 2, 3, 4 тонны и продать в виде необработанного блока, либо его можно принести в отдел резки компании.

Технология вспенивания с переменным давлением

В нашей компании технология производства была усовершенствована благодаря использованию инновационного метода вспенивания: VPF (вспенивание с переменным давлением)

Pelma является единственной компанией в Италии. в котором работает это эксклюзивная технология . Таким образом, качество постоянно улучшается, а технические характеристики продукта могут постоянно проверяться в процессе производства.

Наша технология в основном основана на параметрах процесса вспенивания под вакуумом и под давлением. Это предотвращает использование внешних неконтролируемых агентов (таких как CFC/HCFC, метиленхлорид, CO2…). 2 , получая вспененный материал только с водой, который полностью экологичен и пригоден для вторичной переработки. Камеры системы VPF можно рассматривать как закрытые реакторы, в которых можно постоянно фиксировать и контролировать давление.

VPF дает возможность получить более широкий ассортимент продукции, создавая новые пены с улучшенными свойствами.

Среди различных качеств метода VPF следует отметить высокую совместимость с окружающей средой. Туннель, в котором происходит этот процесс, полностью закрыт, а газы, образующиеся во время реакции вспенивания, собираются внутри установки и очищаются активными угольными фильтрами перед выбросом в атмосферу.

Уважительное отношение к окружающей среде, исследования, направленные на улучшение физико-механических характеристик и универсальность, которая позволяет ему реагировать на самые разные области применения, делают гибкий пенополиуретан материалом, который все больше и больше ассоциируется с нашей повседневной жизнью.

По этой причине, а также благодаря постоянному развитию в течение последних 60 лет пенополиуретаны зарекомендовали себя как надежный продукт, безопасный и полностью совместимый с окружающей средой.

Основные преимущества

- Процесс на основе непрерывного вспенивания

- Стабильность производства

- Контролируемые атмосферные условия ниже или избыточного давления (VPF)

- Без вспомогательного пенообразователя

- Не вредит окружающей среде

- Легко использовать

- Меньше кожуры: меньше отходов и выше выход

- Улучшенные физические свойства

Технологии резки

Обработка полиуретана

Отдел резки, в соответствии с философией компании, использует компьютеризированных высокотехнологичных машин и оборудование и прототипов мирового значения . Контролируемые квалифицированными рабочими , эти конкретные машины способны предложить надежные и адекватные ответы на различные требования рынка

Контролируемые квалифицированными рабочими , эти конкретные машины способны предложить надежные и адекватные ответы на различные требования рынка

В различных применениях гибкий пенополиуретан обычно используется в листах или рулонах различной толщины и других полуфабрикатах с разнообразной и часто сложной геометрией. С этой целью блоки, поступающие со склада, передаются на стадию « производство », состоящую в резке и/или формовании материала в соответствии с профилями, требуемыми последующим использованием.

Все эти операции выполняются вертикальные или горизонтальные режущие машины , одиночные или установленные последовательно, расположенные на горизонтальных линиях или на круговых каруселях.

Полиуретановый блок сначала обрезают, удаляя « кожуру », самую поверхностную часть, которая имеет плотную и неровную кожуру.

Далее блок делится на частей разных размеров в соответствии с типологией создаваемых изделий, которым можно придать форму, позволяющую воспроизвести в разрезе различные чертежи, соответствующие получаемым конкретным эргономическим характеристикам.

Все Горизонтальный Горизонтальная контурная резка Вертикальная контурная резка Непрерывные рулоны Свертывание Раскоп

Как производится пенополиуретан?

Новости и блог \

Есть ли что-то общее между машиной, кухонной губкой и матрасом? На самом деле, да! Все они в значительной степени зависят от гибкого пенополиуретана, как и многие другие приложения, начиная от подушки, на которой вы сидите, фильтра в вашем пылесосе, автомобильных сидений, ковриков для спортзалов и ручек велосипедов. Пенополиуретан имеет решающее значение для нашего повседневного комфорта, но мы почти никогда не видим и не слышим о нем.

Преобразование пенополиуретана

Полиуретановая пена производится путем взаимодействия диизоцианатов и полиолов, которые получают из сырой нефти. Однако полиолы также могут быть получены из натуральных масел, содержащихся в возобновляемых источниках. Когда изоцианаты и полиолы смешиваются вместе, они реагируют и образуют пену.

В процессе производства изоцианаты и полиолы полностью реагируют друг с другом, поэтому ни один из них не присутствует в поступающей на рынок пене. Хотя это может показаться простым процессом, промышленное производство пенопласта может быть довольно впечатляющим.

Производство промышленной пены

Средняя фабрика ежегодно производит около 8000 тонн пенопласта, что соответствует объему почти 265 000 м3 эластичного пенополиуретана, что соответствует объему воды, содержащейся в 96 олимпийских плавательных бассейнах. Все только с одного растения! Всего произведенного в ЕС пенополиуретана достаточно, чтобы заполнить Звезду Франции десять раз или построить 9 пирамид Гизы ежегодно.

Все начинается с того, что сырье доставляется в жидком виде в резервуары для хранения на месте, а затем отдельные вещества перекачиваются из этих резервуаров в производственную зону по замкнутой системе трубопроводов. Весь процесс контролируется компьютером, поэтому количество определяется точным составом производимой пены.

Смесительная головка – это место, где начинается настоящий производственный процесс, изоцианаты, полиолы, пигменты и другие добавки смешиваются в смесительной головке. Его выливают на вращающуюся конвейерную ленту, где он начинает пениться. Он образует пеноблок вдоль конвейерной ленты, и поскольку производство пеноматериала представляет собой непрерывный процесс, любой пеноблок, производимый на конвейерной ленте, теоретически может быть бесконечным.

Длинный непрерывный блок разрезается на секции длиной до 120 м, затем выдерживается и охлаждается до 24 часов перед транспортировкой на склады. На складе пенопласт можно разрезать на короткие блоки, спрессовать, упаковать и отправить клиентам, которые используют пенопласт на своих предприятиях.

Мелкомасштабное производство пенопласта

Преобразование пены на более поздних стадиях может быть более практичным по ряду причин:

- Это позволяет компаниям формировать пену с помощью форм.

- Формирование пены по мере необходимости экономит место при хранении.

- Логистически дешевле транспортировать диизоцианаты и полиолы, чем пеноблоки.

Создание изделий из гибкого пенополиуретана

Пена может быть преобразована на месте в различные продукты, большинство процессов являются механическими, но с помощью высокоточного оборудования для резки пене можно придать практически бесконечное количество форм. Блоки длиной до 120 метров можно с предельной точностью разрезать на тонкие слои пенопласта прямо по всей длине блока. Режущие машины позволяют точно резать мелкие детали. Во время этого процесса пенопласт также можно комбинировать с другими материалами, чтобы сделать продукты готовыми к употреблению, например, кухонные губки.

Вариации пенополиуретана

Существует не один тип пены, вариации плотности, твердости и упругости почти бесконечны, искусство пенообразователя заключается в адаптации рецептуры и производственного процесса для достижения желаемого результата.

Краткое содержание

На протяжении всего производственного процесса поролон тестируется на соответствие требованиям, важно знать, что большое количество поролона, производимого для использования в постельных принадлежностях и мягкой мебели, стандартизировано Британским институтом стандартов.