Сколько весят газобетонные блоки? — CemGid.ru

На сегодняшний день газосиликатный блок используется для строительства домов гораздо чаще, чем другие кладочные материалы. Он обладает высокой прочностью, при этом подходит для возведения одноэтажного дома или многоэтажного сооружения за счет малого веса и простоты в обработке.

Оглавление:

- Масса газобетона

- Пример расчета

- Стоимость

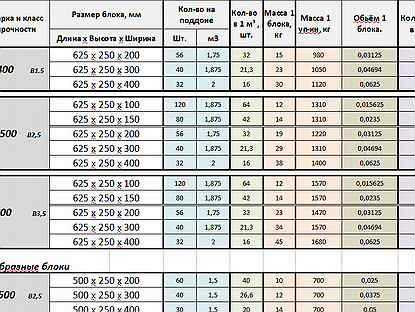

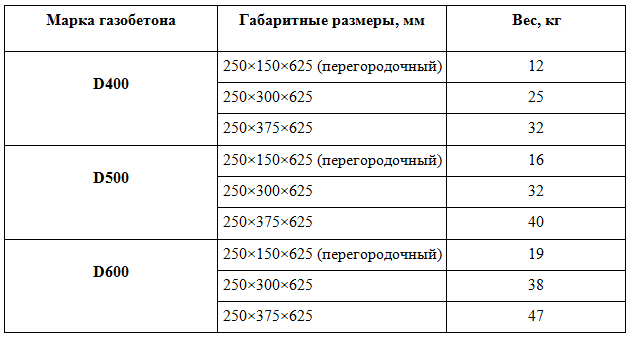

Вес блоков разных размеров

Основными факторами, влияющими на массу, являются габариты и плотность. Газосиликат относится к легким ячеистым бетонам, поэтому его плотность намного меньше, чем полнотелого кирпича или шлакоблока. Вес газосиликата варьируется от 500 до 1800 кг на 1 м3. Газообразователь в составе смеси обеспечивает ей пористость: чем интенсивнее его воздействие, тем больше получится воздушных пустот в готовой продукции.

Чтобы провести расчеты по необходимому количеству стройматериала и узнать, сколько весит один газоблок, нужно знать маркировку.

В D300-D1200 цифра указывает на количество смеси, которая используется для производства и вспенивания для получения 1 м3 ячеистой структуры. К примеру, D500 будет весить 500 кг, а D800 – 800 кг. Чем выше показатель, тем меньше воздушных образований в теле газобетона. Таким образом, характеристики прочности, теплоизоляции и массы будут больше.

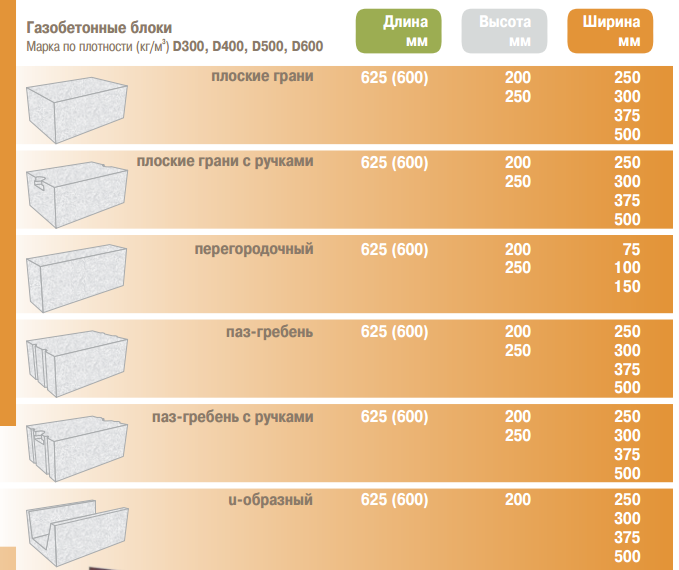

По назначению газосиликатные блоки делятся на:

- Теплоизоляционные – D300-D400. Содержание воздуха составляет около 75% от всего объема. Они наиболее легкие, но при этом достаточно хрупкие. Используются для возведения перегородок, стен небольших построек, а также теплоизоляционного контура. Обрабатывать ударными инструментами крайне нежелательно.

- Конструкционно-теплоизоляционные – D500-D900. Пористость равняется 55-70 %. Для строительства несущих и самонесущих стен одноэтажного дома, перегородок.

- Конструкционные – D1000-D1200. Количество пор – до 50 %. Наиболее прочные и надежные, поэтому подходят для несущих стен двух- или трехэтажного здания. При обработке способны выдержать сверление (о том, чем сделать отверстия в бетоне, читайте тут), штробление перфоратором, распил.

Практичным вариантом для жилого дома в 1 этаж будет марка D500-D600. Габариты также влияют на массу, поэтому блоки размером 600х300х200 мм будут весить больше, чем 300х100х100 при условии одинаковой плотности.

Типовой расчет массы газобетона

Определение веса проводится на примере блока 600х250х400 мм. Формула для вычисления имеет следующий вид: плотность (кг/м3) х объем (м3) = масса (кг).

- Определяется объем. Для этого размеры переводятся в метры и перемножаются между собой: 400х250х600 = 0,4х0,25х0,6 = 0,06 м.

- Далее смотрится плотность. В качестве примера используется марка D600. В этом случае 1 м3 будет весить 600 кг.

- Проводится расчет по формуле: 0,06х600=36 кг – столько будет весить один элемент.

Такой метод можно применять для любых размеров газоблоков разной плотности. Однако важно учитывать нагрузку, которая будет воздействовать на фундамент.

Стоимость газосиликата в Москве

| Производитель | Марка | Размеры, мм | Цена за 1 м3, рубли |

| Bonolit | D500 | 200x400x600 | 2800 |

| D600 | 500x250x625 | 2750 | |

| ЭКО | D600 | 350x250x600 | 2700 |

| D600 | 150x250x600 | 2600 | |

| E3CM | D400 | 100x250x625 | 2650 |

| D500 | 50x250x625 | 2680 | |

| D600 | 500x250x625 | 2700 |

Вес газоблоков разных размеров — сколько весит газоблок

Газобетон – популярнейший материал для малоэтажного строительства, который полюбили за простоту монтажа и легкость. Вес газоблока – одно из главных преимуществ, которое часто и является определяющим фактором выбора. И важно знать, от чего зависит его плотность и какова весовая таблица материала.

Зачем знать массу газобетона

Расчет массы материала – это начальный этап любого строительства, вне зависимости, используете вы газобетон или кирпич.

Знать массу необходимо знать, чтобы:

- Рассчитать нагрузку на бетон. В отдельных случаях можно воспользоваться облегченным фундаментом без заливки всего котлована.

- Сориентироваться с погрузкой и выбором транспортного средства.

От чего зависит масса газобетона

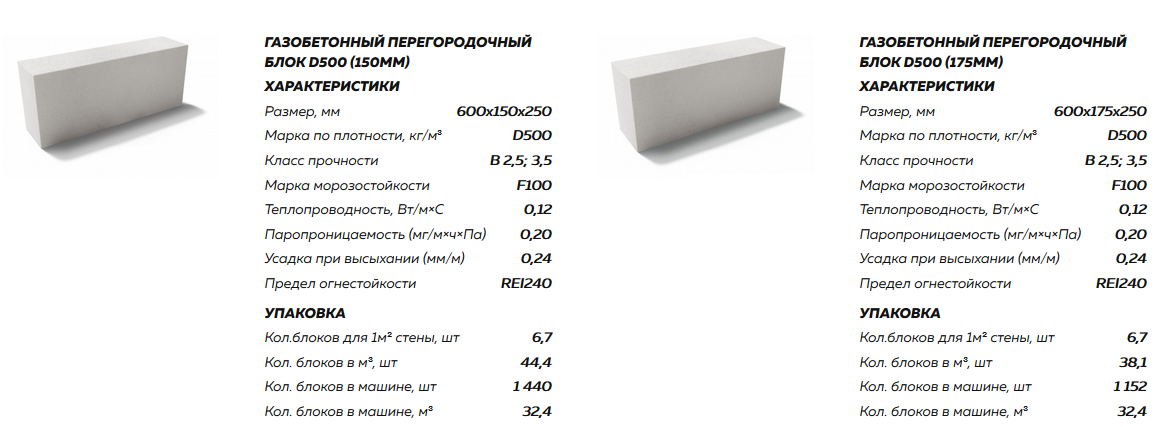

Вес газоблока 600х400х250 д500 и д600 будет отличаться на несколько килограммов, даже если с виду они одинаковые.

На массу газобетона влияет:

- Размер. Чем больше блок, тем больше его масса, при условии одинаковой плотности. Блоки, имеющие одинаковый размер, но отличную плотность, будут и весить по-разному.

- Плотность. Газобетон относится к легким сортам бетона, но его вес заметно колеблется в зависимости от количества и размера ячеек. При производстве используются газообразователи, и чем бурнее реакция, тем больше полостей образовывается. Для определения плотности используется маркировка литерой D. Она означает коэффициентное соотношение кг/м3.

- Влажность. Блоки производят в атмосфере насыщенного пара и повышенного давления. После выхода из печи, блок содержит порядка 30% влаги, что и делает его тяжелее. Поэтому свежеиспечённый газоблок будет весить на четверть больше, чем заявлено производителем. После бетон начнет активно влагу терять, поэтому спустя месяц его масса достигнет заданной.

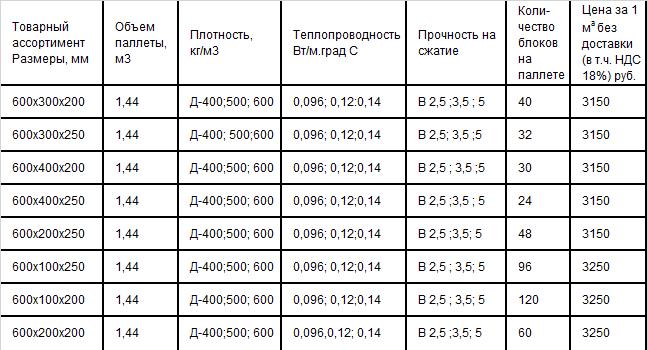

Таблица массы и плотности

В продаже встречаются несколько марок газобетона, но чаще всего: 400, 500 и 600. Согласно государственным стандартам, массу можно узнать исходя из формы объема, умноженной на плотность. Т.е. вес газоблока 600х400х250 марки D400 будет составлять 24 кг, а вес газоблока 600х250х100 марки D400 будет составлять 6 кг

Согласно государственным стандартам, массу можно узнать исходя из формы объема, умноженной на плотность. Т.е. вес газоблока 600х400х250 марки D400 будет составлять 24 кг, а вес газоблока 600х250х100 марки D400 будет составлять 6 кг

Для более удобного ориентира – используйте таблицу.

Коэффициент плотности (D) | Габариты | Масса в кг |

400 | 250/200/625 | 15.62 |

100/250/625 | 19.53 | |

250/300/625 | 23.44 | |

250/400/625 | 31.25 | |

250/500/625 | 39.06 | |

500 | 200/300/600 | 18 |

250/300/600 | 22. | |

200/400/600 | 24 | |

100/300/600 | 9 | |

200/250/600 | 15 | |

150/250/600 | 11.3 | |

600 | 200/300/600 | 21.6 |

250/300/600 | 27 | |

200/400/600 | 28.8 | |

100/300/600 | 10.8 | |

200/250/600 | 18 | |

150/250/600 | 13.5 |

Вы можете заметить, что вес газоблока 600х300х200 марки 500 и 600 отличается на 3,6 кг, в все потому, что количество пор в первом намного больше.

Чтобы узнать, сколько весит куб газобетона, необходимо узнать количество блоков в м3.

Например, нужно узнать, сколько весит газоблок 600х300х250. Для этого требуется посчитать:

Объем отдельного блока – он составляет 0,045 м3 (0,6*0,3*0,25).

Суммарное количество блоков. Для этого понадобится разделить кубический метр на полученный объем (1/0,045), что дает 22,22 штуки в кубометре.

Умножить массу блока – 18 кг – на количество. Получается 396 кг.

Также стоит учесть, что указанные данные актуальны для сухого блока. Влажный газобетон будет весить примерно на четверть больше.

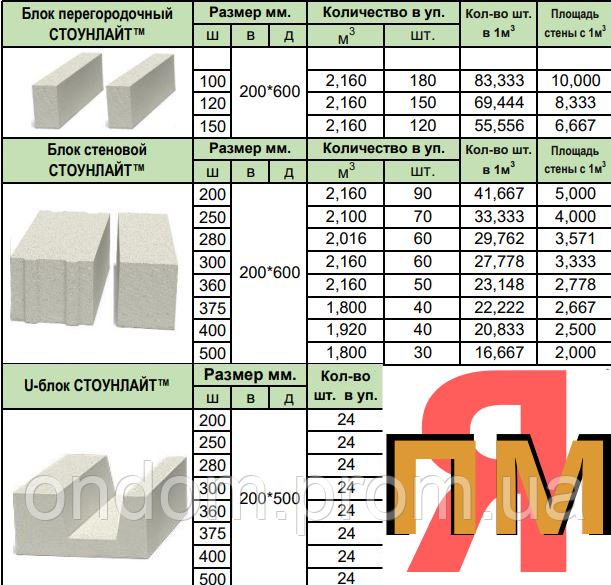

Стоит обратить внимание, что газоблок обычно покупают либо кубами, либо поддонами. И если с кубом все просто (объем х плотность), то поддоны жестко привязаны к габаритам блоков, от чего их количество может отличаться.

Вот таблица для кубов с 200Вх600Ш:

Ширина в см. | Количество блоков в поддоне |

7,5 | 180 |

10 | 180 |

12 | 150 |

15 | 120 |

20 | 90 |

25 | 70 |

28 | 60 |

30 | 60 |

36 | 50 |

37,5 | 40 |

40 | 40 |

50 | 40 |

Уже зная плотность, можно с легкостью понять, сколько весит поддон газоблока. Вышеприведенные цифры примерные.

Вышеприведенные цифры примерные.

Зная, сколько весит газоблок 625х250х100 марки D400, становится ясно — поддон будет весит около 2,930 кг.

Применение газоблоков в зависимости от плотности

Именно плотность, а не сколько весит газоблок, определяет сферу применения бетона:

D300. Самый легкий тип газобетона, который часто используется в одноэтажном строительстве. Не требует утепления вовсе, т.к. размер ячеек не пропустит холод в помещение. Материал очень легкий, но использовать его для домов на 2-3 этажа не стоит – слишком мала несущая способность.

D400. Лучший выбор для самостоятельного строительства. Мало весят, удобны в раскрое и кладке, благодаря чему не требуют найма бригады строителей – справится можно своими руками. Не требуют дополнительного утепления, т.к. воздушные поры снижают теплопроводность материала.

D500. Блок для прочностенных зданий, в том числе и коммерческих. Из-за высокой плотности, требуют утепления минеральной ватой или пенопластом. Обладают высокой прочностью, однако для домашнего строительства они слишком тяжелые и дорогие.

Обладают высокой прочностью, однако для домашнего строительства они слишком тяжелые и дорогие.

D600. Прочные блоки высокой плотности, которые подходят для многоэтажного строительства, для чего и применяются в Европе. Для домашнего строительства практически не пригодны.

Резюме

Зная массу и плотность газоблока, вы сможете без проблем рассчитать необходимую прочность фундамента, а также выбрать автомобиль для погрузки и доставки.

Для определения массы отдельного блока, куба или поддона – воспользуйтесь приведенными выше формулами и таблицами, с которыми не возникнет проблем.

куб удельного объема. м кирпича при разборке и масса квадратного метра при разборке

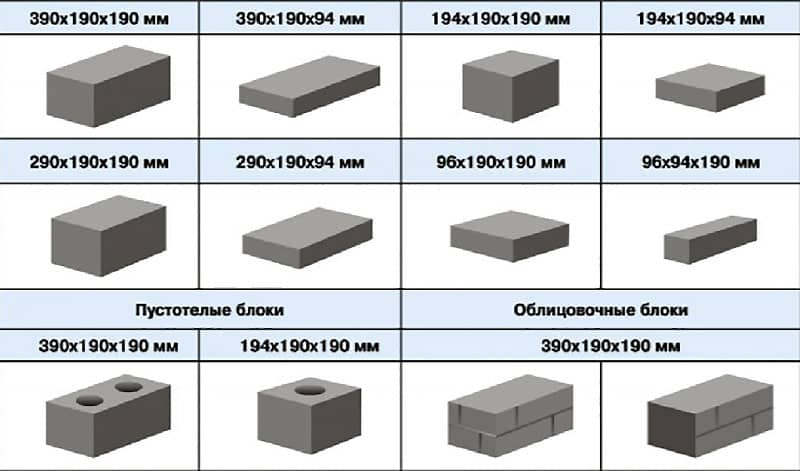

Вес кирпичной кладки является важным показателем и рассчитывается на этапе проектирования. Прочность и внешний вид будущего фундамента, а также конструктивные решения и архитектура здания полностью зависят от того, насколько тяжелы несущие стены.

Необходимость определения массы

Знать вес одного кубометра кирпичной кладки необходимо по многим причинам. В первую очередь это, конечно же, расчет максимально допустимой нагрузки на фундамент и перекрытия. Кирпич считается достаточно тяжелым строительным материалом, поэтому, чтобы использовать его для возведения капитальных стен, необходимо четко соотнести допустимую нагрузку и удельный вес кирпича. Часто ограничением для использования кирпича, особенно силикатного и гиперпрессованного моделей полнотелого исполнения, является тип грунта. Так, на рыхлых и подвижных грунтах кладка кирпича не рекомендуется. В таких случаях следует использовать альтернативные материалы: керамзитобетонные блоки, пенобетон, газосиликатный материал или шлакоблоки.

В первую очередь это, конечно же, расчет максимально допустимой нагрузки на фундамент и перекрытия. Кирпич считается достаточно тяжелым строительным материалом, поэтому, чтобы использовать его для возведения капитальных стен, необходимо четко соотнести допустимую нагрузку и удельный вес кирпича. Часто ограничением для использования кирпича, особенно силикатного и гиперпрессованного моделей полнотелого исполнения, является тип грунта. Так, на рыхлых и подвижных грунтах кладка кирпича не рекомендуется. В таких случаях следует использовать альтернативные материалы: керамзитобетонные блоки, пенобетон, газосиликатный материал или шлакоблоки.

Знание точного веса одного куба. м кирпичной кладки можно рассчитать не только прочность фундамента , но и определить запас прочности каждого участка несущей стены. Это особенно важно для расчета нагрузки на нижний и цокольный этажи, а также для выбора марки цементного раствора и армирующих элементов конструкции. Кроме того, точное знание массы кирпичной кладки позволяет рассчитать необходимую грузоподъемность автомобиля, который будет использоваться для вывоза строительного мусора при демонтаже конструкций и разборке стен.

Что влияет на вес?

На массу кладки в первую очередь влияет материал, используемый для изготовления кирпича. Самой легкой считается керамика, для изготовления которой используется глина и пластификаторы. Изделия формуются с помощью специального пресса, а затем отправляются в печь для обжига. Силикатные и гиперпрессованные изделия немного тяжелее. Для изготовления первых используются известь и кварцевый песок, а основой вторых является цемент. Клинкерные модели также имеют довольно большой вес, изготавливаются из сортов огнеупорной глины с последующим обжигом при очень высоких температурах.

Помимо материала изготовления, огромное влияние на вес квадратного метра кладки оказывает тип исполнения кирпича.

По этому признаку выделяют две большие группы изделий: полнотелые и пустотелые модели. Первые представляют собой монолитные изделия правильной формы, не содержащие фигурных отверстий и внутренних полостей. Твердые камни весят в среднем на 30% тяжелее своих полых аналогов. Однако этот материал обладает высокой теплопроводностью и редко используется для возведения несущих стен. Это связано с отсутствием воздушной прослойки в теле кирпича и его неспособностью предотвратить теплопотери помещения в холодный период.

Однако этот материал обладает высокой теплопроводностью и редко используется для возведения несущих стен. Это связано с отсутствием воздушной прослойки в теле кирпича и его неспособностью предотвратить теплопотери помещения в холодный период.Полые модели имеют более высокие характеристики и меньший вес, что позволяет их наиболее активно использовать при возведении наружных стен. Еще одним фактором, влияющим на массу кирпичной кладки, является пористость кирпича. Чем больше внутренних полостей имеет изделие, тем выше его теплоизоляционные качества и меньше вес. Для повышения пористости керамических моделей в сырье добавляют опилки или солому, которые в процессе обжига выгорают и оставляют на своем месте большое количество мелких воздушных пустот. Это позволяет при том же объеме материала значительно уменьшить его массу.

Кроме того, огромное влияние на массу кладки оказывает вес цементного раствора и металлической арматуры.

Первый фактор зависит от профессионализма каменщика, а также от того, насколько густой он наносит раствор. Масса армирующих элементов зависит от количества и типа металлоконструкций, необходимых для придания повышенной прочности и сейсмостойкости стенам здания. Часто бывает так, что общая масса цементного раствора и армирующей сетки почти равна весу нетто кирпича.

Правила расчета

Прежде чем приступить к расчету кладочной массы кирпича, следует ознакомиться с некоторыми терминами. Существует удельный и объемный вес кирпича. Удельный вес определяется отношением веса к занимаемому объему и рассчитывается по следующей формуле: Y = P * G, где P — плотность кирпича, а G — постоянная величина, равная 9,81. Удельный вес кирпича измеряется в ньютонах на кубический метр и обозначается как Н/м3. Чтобы перевести полученные числа в систему СИ, их нужно умножить на коэффициент 0,102. Так, при среднем весе полнотелых моделей в 4 кг доля кладки будет варьироваться от 1400 до 1990 кг/м3.

Еще одним важным параметром является объемный вес, который, в отличие от удельного веса, учитывает наличие полостей и пустот. Это значение используется для определения массы не каждого кирпича в отдельности, а сразу целого кубометра изделий. Именно объемный вес изделий служит ориентировочной величиной и учитывается при расчете массы кирпичной кладки непосредственно при строительстве.

Зная вес одного кирпича и количество экземпляров в одном кубометре кладки, можно легко подсчитать, сколько весит вся кладка. Для этого достаточно перемножить оба числа и прибавить к полученному значению массу цементного раствора. Таким образом, в одном кубометре умещается 513 полнотелых одинарных силикатных изделий типоразмера 250х120х65 мм, а вес одинарного кирпича составляет 3,7 кг. Следовательно, один куб кладки будет весить 189 г. 8 кг без учета веса раствора. Полуторные силикаты весят уже около 4,8 кг за штуку, а их количество в кубометре кладки достигает 379 штук. Соответственно кладка такого объема будет весить 1819 кг без учета веса цемента.

8 кг без учета веса раствора. Полуторные силикаты весят уже около 4,8 кг за штуку, а их количество в кубометре кладки достигает 379 штук. Соответственно кладка такого объема будет весить 1819 кг без учета веса цемента.

Расчет кладочной кладки из красного кирпича производится аналогично, но с той разницей, что однокорпусные модели весят 3,5 кг, а вес пустотелых достигает 2,3-2,5 кг. Это значит, что один куб керамической кладки будет весить от 1,69 г.от 0 до 1847 кг без учета цементного раствора. Однако следует отметить, что данные расчеты подходят только для изделий стандартного размера 250х120х65 мм. Так, узкие пустотелые модели шириной не 120, а 85 мм будут весить всего 1,7 кг, а вес габаритных экземпляров 250х120х88 мм будет достигать 3,1 кг.

Что касается расхода цемента, то на один кубический метр кладки, масса которой достигает 500 кг, расходуется в среднем 0,3 м3 раствора.

Таким образом, к полученному весу нетто кубометра кирпича следует добавить 0,5 тонны. В результате кирпичная кладка имеет средний вес 2-2,5 тонны.

Однако эти расчеты являются приблизительными. Для определения веса конструкции с точностью до килограмма необходимо учитывать ряд сугубо индивидуальных для каждого случая факторов. К ним относятся условия хранения кирпича и коэффициент его водопоглощения, марка цемента, консистенция раствора и общий вес армирующих элементов.

Как рассчитать кирпичную кладку смотрите в следующем видео.

Исследование легкого геополимерного бетона из переработанных заполнителей

Авторы: А. Мату Мати1, Г. Лаванья

Лаванья

Ссылка DOI: https://doi.org/10.22214/ijraset.2022.46440

Сертификат: Посмотреть сертификат

Abstract

В этом исследовании изучались свойства легкого геополимерного бетона, содержащего переработанный легкий блочный заполнитель. Восстановленные блоки после дробления классифицируются как крупные заполнители. Чтобы уменьшить выбросы парниковых газов, геополимеры могут быть использованы для создания новых, экологически чистых материалов. Новый класс строительных материалов, называемый геополимерным бетоном (GPC), пришел на смену обычному портландцементному бетону (OPCC) и способен произвести революцию в строительном секторе. Исследовано влияние щелочных активаторов на прочностные характеристики. Использованная летучая зола была получена для этого исследования с близлежащей теплоэлектростанции. Образцы были получены из летучей золы с низким содержанием кальция посредством активации с помощью комбинации раствора силиката натрия и гидроксида натрия. Зольную пыль добавляли в бетон в соотношении 0,5. Используя пропорцию смеси и 5, 10, 15 молярный раствор гидроксида натрия, отливали образцы геополимера. Образцы прошли испытания на сжатие. испытание при температуре окружающей среды на отверждение. Из анализа литературы следует, что сочетание вышеперечисленных ингредиентов является целебным. Согласно обзору литературы, амальгамирование вышеназванных элементов благоприятно сказывается на прочностных свойствах геополимерного бетона. Поскольку летучая зола считается отходом, в результате геополимерный бетон, изготовленный из летучей золы с низким содержанием кальция, стоит меньше, чем бетон на портландцементе. Геополимерный бетон на основе летучей золы с низким содержанием кальция имеет хорошую прочность на сжатие, очень небольшую усадку при высыхании и минимальную ползучесть, большую стойкость к сульфатному воздействию и превосходную кислотостойкость.

Образцы были получены из летучей золы с низким содержанием кальция посредством активации с помощью комбинации раствора силиката натрия и гидроксида натрия. Зольную пыль добавляли в бетон в соотношении 0,5. Используя пропорцию смеси и 5, 10, 15 молярный раствор гидроксида натрия, отливали образцы геополимера. Образцы прошли испытания на сжатие. испытание при температуре окружающей среды на отверждение. Из анализа литературы следует, что сочетание вышеперечисленных ингредиентов является целебным. Согласно обзору литературы, амальгамирование вышеназванных элементов благоприятно сказывается на прочностных свойствах геополимерного бетона. Поскольку летучая зола считается отходом, в результате геополимерный бетон, изготовленный из летучей золы с низким содержанием кальция, стоит меньше, чем бетон на портландцементе. Геополимерный бетон на основе летучей золы с низким содержанием кальция имеет хорошую прочность на сжатие, очень небольшую усадку при высыхании и минимальную ползучесть, большую стойкость к сульфатному воздействию и превосходную кислотостойкость.

Введение

I. ВВЕДЕНИЕ

Для создания связующих Давидовиц предложил использовать щелочную жидкость для реакции с кремнием (Si) и алюминием (Al) в исходном материале геологического происхождения или в побочном продукте. такие материалы, как летучая зола и зола от рисовой шелухи. Геополимеры входят в группу неорганических полимеров. Химический состав геополимерного материала сравним с природными цеолитовыми минералами, однако он имеет аморфную микроструктуру. В щелочных условиях процесс полимеризации требует очень быстрой химической реакции. Обстоятельства, которые приводят к трехмерному полимерному состоянию в кремний-алюминиевых минералах, связи Si-O-Al-O образуют цепную и кольцевую структуру. Возросло производство бетона с легким заполнителем, к которому теперь относятся все виды безфракционного бетона низкой плотности 300-1200 кг/м3 для производства блоков и средней плотности 1000-2000 кг/м3. Для конструкций из бетона требуется м3.

Все виды бетона производятся с использованием легкого заполнителя, и поскольку он более доступен, легкий заполнитель используется вместо обычного бетона. Щелочные жидкости и исходные материалы, богатые кремнием и алюминием, включая летучую золу, рисовую шелуху, микрокремнезем и GGBS, являются двумя основными компонентами геополимера. На прочность GPC влияют температура и время отверждения. GPC может быть изготовлен с использованием того же песка и крупного заполнителя, которые используются для производства традиционного бетона. Согласно тщательному изучению литературы, использованию переработанных заполнителей в геополимерном бетоне не уделяется много внимания. Целью данного исследования является оценка прочности геополимерного бетона на основе летучей золы, изготовленного из переработанных заполнителей, и сравнение его с обычным бетоном.

Щелочные жидкости и исходные материалы, богатые кремнием и алюминием, включая летучую золу, рисовую шелуху, микрокремнезем и GGBS, являются двумя основными компонентами геополимера. На прочность GPC влияют температура и время отверждения. GPC может быть изготовлен с использованием того же песка и крупного заполнителя, которые используются для производства традиционного бетона. Согласно тщательному изучению литературы, использованию переработанных заполнителей в геополимерном бетоне не уделяется много внимания. Целью данного исследования является оценка прочности геополимерного бетона на основе летучей золы, изготовленного из переработанных заполнителей, и сравнение его с обычным бетоном.

II. ОБЗОР ЛИТЕРАТУРЫ

Прочностные параметры геополимерного бетона с использованием вторичного заполнителя исследованы Ануаром К.А. и соавт. в 2011 году. Прочность геополимерного бетона на 7-й день увеличивается. Прочность геополимерного бетона увеличилась более чем на 90% через 28 дней. с использованием результатов экспериментов

с использованием результатов экспериментов

Было продемонстрировано, что использование более высокой концентрации гидроксида натрия из-за большей концентрации придает бетону более высокую прочность на сжатие. NaOH создает прочную связь между бетонной пастой и заполнителем. Шинде, Б. П., Б. С. А. Сурьяванши и Д. А. Чугул. 2016 были исследованы В течение 24 часов легкий геополимерный бетон набирает прочность без использования воды для его отверждения. По мере снижения молярности легкого геополимерного бетона его прочность возрастала в растворе щелочи. Было обнаружено, что с раствором 1M образец дает хорошую прочность на сжатие и плотность, которые могут быть достигнуты, чтобы сделать его легким. Обнаружено, что прочность на сжатие от 1,64 до 2 МПа обеспечивается 1М раствором с плотностью от 0,750 кг/м3 до 0,850 кг/м3. 2017Данное исследование демонстрирует, как наиболее щелочные активаторы влияют на фундаментальные факторы, влияющие на долговечность геополимерных вяжущих. В этом исследовании использовались жидкое стекло, гранулы отходов и очень щелочные гидроксиды. Материалы в многочисленных процессах, происходящих на химических заводах. Так как летучая зола, полученная из угля, использовалась в качестве субстрата для геополимерных вяжущих, а также значительное количество известковой золы от сжигания лигнита. Сила заключается в том, что затвердевшие материалы демонстрируют, что летучая зола более реакционноспособна, чем кальций. Они обеспечивают более точные оценки прочности на сжатие геополимера летучей золы. -квадратное значение 0,937 между прочностью на сжатие и плотностью в сухом состоянии геополимерной растворной смеси. Скорость ультразвукового импульса геополимерных растворов колеблется от 1479 до 2596. в зависимости от переменного содержания A-LWA, м с-1. Самые высокие и самые низкие значения скорости ультразвукового импульса были обнаружены при 0% и 100% замещении уровня A-LWA соответственно. Результаты скорости ультразвукового импульса показали, что результаты производства геополимерного раствора с более чем 20% мелкодисперсного A-LWA имеют нестандартную структуру пор.

Материалы в многочисленных процессах, происходящих на химических заводах. Так как летучая зола, полученная из угля, использовалась в качестве субстрата для геополимерных вяжущих, а также значительное количество известковой золы от сжигания лигнита. Сила заключается в том, что затвердевшие материалы демонстрируют, что летучая зола более реакционноспособна, чем кальций. Они обеспечивают более точные оценки прочности на сжатие геополимера летучей золы. -квадратное значение 0,937 между прочностью на сжатие и плотностью в сухом состоянии геополимерной растворной смеси. Скорость ультразвукового импульса геополимерных растворов колеблется от 1479 до 2596. в зависимости от переменного содержания A-LWA, м с-1. Самые высокие и самые низкие значения скорости ультразвукового импульса были обнаружены при 0% и 100% замещении уровня A-LWA соответственно. Результаты скорости ультразвукового импульса показали, что результаты производства геополимерного раствора с более чем 20% мелкодисперсного A-LWA имеют нестандартную структуру пор. Также наблюдалась значительная экспоненциальная связь между UPV геополимера и прочностью смесей на сжатие с коэффициентом детерминации R-квадрат 0,9.85.

Также наблюдалась значительная экспоненциальная связь между UPV геополимера и прочностью смесей на сжатие с коэффициентом детерминации R-квадрат 0,9.85.

III. ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ И ИХ СВОЙСТВА

A. Зольная пыль

Зольная пыль — это термин, используемый для описания тонкоизмельченного побочного продукта сжигания измельченного или пылевидного угля, который транспортируется дымовыми газами из зоны сжигания в систему обработки твердых частиц. С электростанции Tuticorin была удалена летучая зола с низким содержанием кальция (класс F). В большинстве случаев гидроксид кальция реагирует с летучей золой с низким содержанием кальция класса F, которая в основном является пуццолановой и содержит менее 10% оксида кальция, с образованием вяжущих соединений. Летучая зола с низким содержанием кальция имеет меньше термических трещин, более удобна в обработке и устойчива к химическим веществам.

B. Раствор щелочного активатора

Щелочная жидкость может представлять собой смесь раствора силиката натрия и раствора гидроксида натрия (NaOH). Рекомендуется приготовить щелочную жидкость, объединив два раствора, по крайней мере, за 24 часа до использования. Коммерчески доступны различные марки раствора силиката натрия. Рекомендуется использовать раствор силиката натрия A53, который имеет массовое отношение SiO2 к Na2O около 2, или 29,4% SiO2, 14,7% Na2O и 55,9% воды. Коммерчески доступный гидроксид натрия в форме хлопьев или гранул имеет чистоту 9.7-98%. Для того чтобы создать раствор необходимой концентрации, твердые вещества необходимо растворить в воде.

Рекомендуется приготовить щелочную жидкость, объединив два раствора, по крайней мере, за 24 часа до использования. Коммерчески доступны различные марки раствора силиката натрия. Рекомендуется использовать раствор силиката натрия A53, который имеет массовое отношение SiO2 к Na2O около 2, или 29,4% SiO2, 14,7% Na2O и 55,9% воды. Коммерчески доступный гидроксид натрия в форме хлопьев или гранул имеет чистоту 9.7-98%. Для того чтобы создать раствор необходимой концентрации, твердые вещества необходимо растворить в воде.

D. Крупный заполнитель

Выбран крупный заполнитель из переработанных легких блоков номинального размера 20 мм. Диапазон размеров частиц от 4,75 мм и удельный вес 1,54.

E. Суперпластификатор

Sikacim Pink действует как суперпластификатор в этом эксперименте. С ним становится легче работать без добавления дополнительной воды. Sikacim Pink представляет собой суперпластификатор на основе поликарбоксилатного эфира.

IV. КОНСТРУКЦИЯ СМЕСИ

Требования к рабочим характеристикам лежат в основе процесса проектирования смеси. Заполнители служат той же цели и имеют те же эффекты, что и бетон на портландцементе. Можно предположить, что от 75% до 80% массы геополимерного бетона составляют смешанные заполнители. Приложение определяет стандарты производительности геополимерной бетонной смеси. Для простоты использования в качестве критериев эффективности выбраны прочность на сжатие затвердевшего бетона и удобоукладываемость свежего бетона. Соотношение щелочной жидкости и летучей золы по массе, соотношение воды и твердых частиц геополимера по массе, время влажного смешивания, температура термоотверждения и продолжительность термоотверждения выбираются в качестве параметров для достижения этих целей. рабочие характеристики. Что касается отношения щелочной жидкости к летучей золе 16 по массе, рекомендуются значения в диапазоне от 0,30 до 0,5.

A. Состав геополимерной бетонной смеси

B. Приготовление щелочной жидкости

Приготовление щелочной жидкости

Твердые вещества гидроксида натрия (NaOH) растворяли в воде для приготовления раствора. Масса твердых веществ NaOH в растворе варьировалась в зависимости от концентрации 10M и составляла 10×40 = 400 граммов твердых веществ NaOH (в виде хлопьев или гранул) на литр раствора, где 40 — молекулярная масса NaOH. Раствор силиката натрия и раствор гидроксида натрия смешивали вместе по меньшей мере за один день до использования для приготовления щелочной жидкости. В день отливки образцов щелочную жидкость смешивали с суперпластификатором и дополнительной водой (при ее наличии) для приготовления жидкого компонента смеси.

V. ПОДГОТОВКА ОБРАЗЦА

A. Кубические образцы

После завершения смешивания образцы изготавливаются путем надлежащего уплотнения трех слоев, в которые кубики идеально отливаются и измельчаются. Все кубики были правильно отверждены в лабораторной системе отверждения в условиях окружающей среды в возрасте 7 дней и 28 дней после извлечения из формы через 24 часа. Кубики отливали, используя стандартные формы для кубов (150 мм х 150 мм х 150 мм). Была оценена прочность бетонных кубов на сжатие.

Кубики отливали, используя стандартные формы для кубов (150 мм х 150 мм х 150 мм). Была оценена прочность бетонных кубов на сжатие.

B. Образцы цилиндров

Образцы цилиндров имеют диаметр 150 мм, длину 300 мм. Жидкий компонент смеси добавляли к сухим материалам и перемешивание продолжали еще около 4 минут для изготовления свежий бетон. Свежий бетон заливали в формы сразу после смешивания, в три слоя для цилиндрических образцов. Для уплотнения образцов каждый слой производили 60-80 ручных ударов железным стержнем. Затем бетон заливали в формы и выдерживали для сушки при лабораторной температуре.

C. Образцы балок

Детали армирования Были изготовлены балки, усиленные двумя стержнями диаметром 8 мм для продольного армирования и двумя рядами подвесных стержней диаметром 6 мм с двуплечими скобами диаметром 6 мм с центром 100 мм, которые были помещены в стальные формы. Детали продольного и поперечного сечений образца показаны на рисунке 8.

0095

Балки просто поддерживаются на пролете 1200 мм и нагружаются одновременно в двух местах. Грузы разделены расстоянием 1000 мм. Два места, каждое на расстоянии 500 мм от центра балки и направленные в направлении опоры, являются местами приложения нагрузки. Для измерения прогибов под точками нагрузки и в середине пролета используются индикаторы часового типа с наименьшим шагом 0,01 мм. При различных нагрузках записывают показания стрелочного индикатора. Нагрузка прикладывается с шагом 0,1 кН. Визуальный осмотр используется для определения начальной трещинной нагрузки.

Заключение

Из-за низкой плотности золы использование большего количества летучей золы позволило получить геополимерный бетон с более высокой плотностью. Прочность на сжатие снижалась при увеличении концентрации NaoH с увеличением концентрации 18–20М. На очень ранних стадиях слишком много ионов гидроксида приводило к образованию геля силиката алюминия. При этом плотность не меняется. Однако из-за повышенной геополимеризации и потери влаги из подготовленного образца плотность легкого бетона снижается с повышением температуры отверждения, что делает саму температуру окружающей среды более подходящей для геополимерного бетона. При наличии большего количества летучей золы водопоглощение снижается. Поскольку летучая зола содержит пустоты, она также снижает пористость. С увеличением отношения заполнитель/зола водопоглощение увеличивается. Результаты 28-дневного испытания легкого геополимерного бетона. Прочность на сжатие составляет 1,00–16,00 МПа. Плотность LWGPCare840–1400 кг/м3. По мере увеличения молярности гидроксида натрия в геополимерном бетоне прочность геополимерного бетона также увеличивается. Прочность на изгиб геополимерного бетона с переработанным материалом заполнителей меньше, чем у геополимерного бетона с нормальными заполнителями.

При этом плотность не меняется. Однако из-за повышенной геополимеризации и потери влаги из подготовленного образца плотность легкого бетона снижается с повышением температуры отверждения, что делает саму температуру окружающей среды более подходящей для геополимерного бетона. При наличии большего количества летучей золы водопоглощение снижается. Поскольку летучая зола содержит пустоты, она также снижает пористость. С увеличением отношения заполнитель/зола водопоглощение увеличивается. Результаты 28-дневного испытания легкого геополимерного бетона. Прочность на сжатие составляет 1,00–16,00 МПа. Плотность LWGPCare840–1400 кг/м3. По мере увеличения молярности гидроксида натрия в геополимерном бетоне прочность геополимерного бетона также увеличивается. Прочность на изгиб геополимерного бетона с переработанным материалом заполнителей меньше, чем у геополимерного бетона с нормальными заполнителями.

Ссылки

[1] «Аналитическая модель прочности на сжатие, модуля упругости и пиковой деформации конструкционного бетона с легким заполнителем» H. Z.CuiaTommyYiuLobShazimAliMemonbF.XingaX.Shic (2012)

[2] Ранган, Б.В., «Исследования геополимерного бетона на основе летучей золы с низким содержанием кальция?», Индийский институт бетона, 2006 г.

[3] Sumajouw M.D.J., Rangan B.V., Геополимерный бетон с низким содержанием кальция на основе летучей золы: армированные балки и колонны. Отчет об исследованиях GC 3, инженерный факультет Технологического университета Кертина, Перт, Австралия, 2006 г.

[4] О.А. Абдулкарим, А.М. Мустафа Аль-Бакри, Х. Камарудин, И. Хайрул Низар, Исследование синтеза геополимерного бетона с легким заполнителем на основе летучей золы, Advanced Science Letters, Vol. 19, стр. 282-285, 2013.

[5] Л.Кришнан, С.Картикеян, С.Натия, К.Суганья, «ГЕОПОЛИМЕРНЫЙ БЕТОН – ЭКОЛОГИЧНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ», IJRET: Международный журнал исследований в области техники и технологий, том: 03, июнь 2014 г.

[6] А. С. Пратик, Б. Шинде и Амит, Д. Чугуле., Международный исследовательский журнал инженерии и технологий (IRJET), 3, (2016).

Z.CuiaTommyYiuLobShazimAliMemonbF.XingaX.Shic (2012)

[2] Ранган, Б.В., «Исследования геополимерного бетона на основе летучей золы с низким содержанием кальция?», Индийский институт бетона, 2006 г.

[3] Sumajouw M.D.J., Rangan B.V., Геополимерный бетон с низким содержанием кальция на основе летучей золы: армированные балки и колонны. Отчет об исследованиях GC 3, инженерный факультет Технологического университета Кертина, Перт, Австралия, 2006 г.

[4] О.А. Абдулкарим, А.М. Мустафа Аль-Бакри, Х. Камарудин, И. Хайрул Низар, Исследование синтеза геополимерного бетона с легким заполнителем на основе летучей золы, Advanced Science Letters, Vol. 19, стр. 282-285, 2013.

[5] Л.Кришнан, С.Картикеян, С.Натия, К.Суганья, «ГЕОПОЛИМЕРНЫЙ БЕТОН – ЭКОЛОГИЧНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ», IJRET: Международный журнал исследований в области техники и технологий, том: 03, июнь 2014 г.

[6] А. С. Пратик, Б. Шинде и Амит, Д. Чугуле., Международный исследовательский журнал инженерии и технологий (IRJET), 3, (2016). [7] Джизендра С., Элавенил. S, «Роль суперпластификатора в геополимерном бетоне на основе GGBS при отверждении в условиях окружающей среды», Materials Today: Proceedings 18 (2019) 148- 154, ИКАММЕ-2018

[8] Дж. Давидовиц, «Химия и применение геополимеров», 3-е издание, Институт геополимеров, Франция, (2011).

[9] С. Онутай. 2016 г. Разработка геополимерных материалов на основе летучей золы и промышленных отходов.

[10] Ранган, Б. Виджая. \»Геополимерный бетон на основе летучей золы\» (2008 г.).

[11] Ма, Ювэй. \»Микроструктура и инженерные свойства активированной щелочью зольной пыли — как экологически чистая альтернатива портландцементу\» Технический университет Делфта (2013).

[12] Конг, Д.Л.Ю., и Санджаян, Дж.Г. (2010). Влияние повышенных температур на геополимерную пасту, раствор и бетон. Исследования цемента и бетона, 40, 334–339..

[13] Бондарь Д. (2009). Щелочная активация иранских природных пуццоланов для производства геополимерного цемента и бетона.

[14] Ян Дж., Ху Х., Хе Х.

[7] Джизендра С., Элавенил. S, «Роль суперпластификатора в геополимерном бетоне на основе GGBS при отверждении в условиях окружающей среды», Materials Today: Proceedings 18 (2019) 148- 154, ИКАММЕ-2018

[8] Дж. Давидовиц, «Химия и применение геополимеров», 3-е издание, Институт геополимеров, Франция, (2011).

[9] С. Онутай. 2016 г. Разработка геополимерных материалов на основе летучей золы и промышленных отходов.

[10] Ранган, Б. Виджая. \»Геополимерный бетон на основе летучей золы\» (2008 г.).

[11] Ма, Ювэй. \»Микроструктура и инженерные свойства активированной щелочью зольной пыли — как экологически чистая альтернатива портландцементу\» Технический университет Делфта (2013).

[12] Конг, Д.Л.Ю., и Санджаян, Дж.Г. (2010). Влияние повышенных температур на геополимерную пасту, раствор и бетон. Исследования цемента и бетона, 40, 334–339..

[13] Бондарь Д. (2009). Щелочная активация иранских природных пуццоланов для производства геополимерного цемента и бетона.

[14] Ян Дж., Ху Х., Хе Х. , Су Ю., Ван Ю., Тан Х. и Пан Х. (2021). Влияние отверждения паром на прочность при сжатии и микроструктуру сверхтонкозольного цементного раствора большого объема. Строительство и строительные материалы, 266, 120894.

[15] Луга, Эрион и Ченгиз Дюран Атис. «Оптимизация геополимерных растворов из смеси золы-уноса и шлака, отверждаемых при нагревании, разработанных методом «Комбинированного проектирования»: Часть 1». Строительство и строительные материалы 178 (2018): 393-404.

[16] Арафа С.А. Свойства заполнителей биомассы с покрытием и без покрытия и их влияние на прочность и водопроницаемость водопроницаемого геополимерного бетона. Международная выставка J GEOMATE 2018

[17] А. Вардхоно, К. Гунасекара, Д.В. Закон, С. Сетунге, Сравнение долговременных характеристик между щелочно-активированным шлаком и геополимерными бетонами на основе летучей золы, Constr. Строить. Матер. (2017)

[18] Раттанасак, Уболлук и ПриньяЧиндапрасирт. «Влияние раствора NaOH на синтез геополимера золы-уноса». Minerals Engineering (2009 г.

, Су Ю., Ван Ю., Тан Х. и Пан Х. (2021). Влияние отверждения паром на прочность при сжатии и микроструктуру сверхтонкозольного цементного раствора большого объема. Строительство и строительные материалы, 266, 120894.

[15] Луга, Эрион и Ченгиз Дюран Атис. «Оптимизация геополимерных растворов из смеси золы-уноса и шлака, отверждаемых при нагревании, разработанных методом «Комбинированного проектирования»: Часть 1». Строительство и строительные материалы 178 (2018): 393-404.

[16] Арафа С.А. Свойства заполнителей биомассы с покрытием и без покрытия и их влияние на прочность и водопроницаемость водопроницаемого геополимерного бетона. Международная выставка J GEOMATE 2018

[17] А. Вардхоно, К. Гунасекара, Д.В. Закон, С. Сетунге, Сравнение долговременных характеристик между щелочно-активированным шлаком и геополимерными бетонами на основе летучей золы, Constr. Строить. Матер. (2017)

[18] Раттанасак, Уболлук и ПриньяЧиндапрасирт. «Влияние раствора NaOH на синтез геополимера золы-уноса». Minerals Engineering (2009 г. ).)

[19] Сантош Кумар Карри, Г.В.Рама Рао, П.Маркандея Раджу Исследования прочности и долговечности бетона GGBS.

[20] [20] SATHIA, R., BABU, KG, SANTHANAM, M., Исследование долговечности геополимерного бетона с низким содержанием золы-уноса кальция, 3-я Международная конференция ACF. 2008.

[21] Пратап Б., Абхилаш, «Исследования механических свойств геополимерного бетона с летучей золой и шлаком для различных молекулярных масс», Международный исследовательский журнал инженерии и технологий, том: 3, выпуск 08 (2016)

[22] Мадхешварам К.К., Гнанасундар Г., Гопалкришнан. N, «Эффект молярности геополимерного бетона», Международный журнал гражданского и структурного строительства, 2013 г.

[23] Прадип Натх, Прабир Кумар Саркар, «Влияние GGBFS на схватывание, удобоукладываемость и свойства ранней прочности геополимерного бетона на основе летучей золы, отверждаемого в условиях окружающей среды», Construction and Building Materials 66 (2014) Elsevier

[24] Дж. Гуру Джавахар и Г. Муника, «Прочность золы-уноса и геополимерного бетона на основе GGBS», АЗИАТСКИЙ ЖУРНАЛ ГРАЖДАНСКОГО СТРОИТЕЛЬСТВА (BHRC) (2016)

[25] Измененные рекомендации по проектированию геополимерной бетонной смеси с использованием индийского стандарта R Департамент гражданского строительства, Инженерно-технологический колледж VLB Джанакиаммал Коваипудур, Коимбатур, Индия.

).)

[19] Сантош Кумар Карри, Г.В.Рама Рао, П.Маркандея Раджу Исследования прочности и долговечности бетона GGBS.

[20] [20] SATHIA, R., BABU, KG, SANTHANAM, M., Исследование долговечности геополимерного бетона с низким содержанием золы-уноса кальция, 3-я Международная конференция ACF. 2008.

[21] Пратап Б., Абхилаш, «Исследования механических свойств геополимерного бетона с летучей золой и шлаком для различных молекулярных масс», Международный исследовательский журнал инженерии и технологий, том: 3, выпуск 08 (2016)

[22] Мадхешварам К.К., Гнанасундар Г., Гопалкришнан. N, «Эффект молярности геополимерного бетона», Международный журнал гражданского и структурного строительства, 2013 г.

[23] Прадип Натх, Прабир Кумар Саркар, «Влияние GGBFS на схватывание, удобоукладываемость и свойства ранней прочности геополимерного бетона на основе летучей золы, отверждаемого в условиях окружающей среды», Construction and Building Materials 66 (2014) Elsevier

[24] Дж. Гуру Джавахар и Г. Муника, «Прочность золы-уноса и геополимерного бетона на основе GGBS», АЗИАТСКИЙ ЖУРНАЛ ГРАЖДАНСКОГО СТРОИТЕЛЬСТВА (BHRC) (2016)

[25] Измененные рекомендации по проектированию геополимерной бетонной смеси с использованием индийского стандарта R Департамент гражданского строительства, Инженерно-технологический колледж VLB Джанакиаммал Коваипудур, Коимбатур, Индия.

5

5