Керамзитобетонный блок М-50 стеновой полнотелый

ООО «Ижевский завод керамических материалов» с 1960 года обеспечивает строительные предприятия республики и других регионов высококачественным керамическим кирпичом и керамзитовым гравием. Сегодня завод предлагает потребителям новинку — керамзитобетонные блоки (камни бетонные стеновые ГОСТ 6133–99).

Эта продукция обладает рядом преимуществ перед другими используемыми в строительстве традиционными материалами.

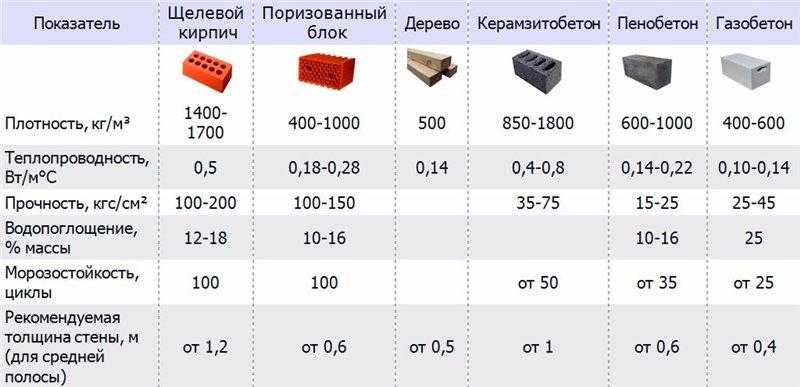

Керамзитоблоки прочные (марочность до М-75), легкие, экологичные, долговечные и доступные по цене. Не горят, не подвержены гниению и коррозии. В отличие от пеноблока устойчивы к воздействию внешней среды и состоят из экологически чистых материалов. Они изготавливаются методом полусухого вибропрессования на специализированном оборудовании. В основе состава легкий бетон с заполнителем из керамзита, что обеспечивает прочность и экологичность. Керамзит в составе данного материала повышает его тепло- и шумоизоляцию, устойчивость к перепадам температур, обеспечивает низкую усадку при высыхании, снижает вес изделия.

Керамзит в составе данного материала повышает его тепло- и шумоизоляцию, устойчивость к перепадам температур, обеспечивает низкую усадку при высыхании, снижает вес изделия.

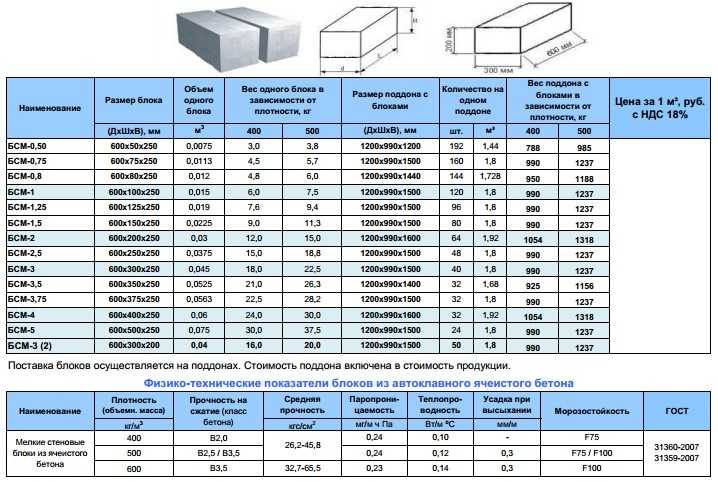

Средняя плотность блоков от 800 до 1800 кг/м3. Благодаря точному оборудованию они имеют идеальные геометрические размеры.

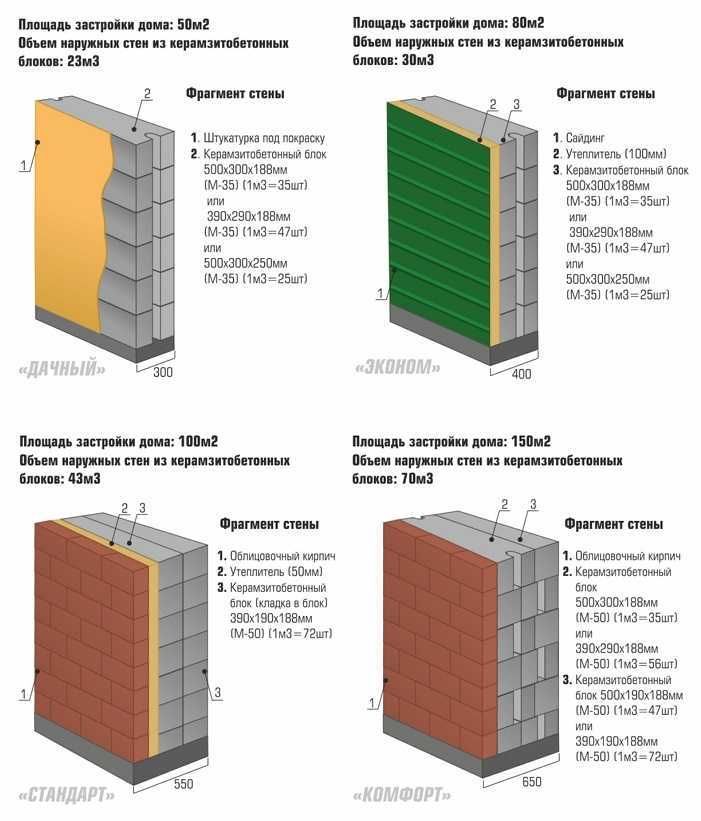

Технические характеристики керамзитобетонных блоков (керамзитоблоков) позволяют использовать их практически во всех сферах строительства. В настоящее время они применяются как в каркасно-монолитном домостроении, так и при возведении коттеджей, частных домов, хозяйственных построек и гаражей.

На основе керамзитоблоков получается современное — экологичное и комфортное жилье:

- материал «дышит»,

- регулируя влажность воздуха в помещениях.

Строения из керамзитобетона практически вечны и не требуют ухода: материал не горит, не гниет в

отличие от дерева и не ржавеет по сравнению с металлом, но обладает положительными свойствами камня и дерева. За счет особенностей его структуры возводимые конструкции имеют значительно лучшие звукоизоляционные свойства в сравнении с постройками из обычного бетона и кирпича. Опыт использования блоков в частном строительстве как в теплых, так и в холодных климатических условиях показал, что для возведения малоэтажных зданий не требуется дополнительных специальных конструкторских решений. При этом себестоимость общестроительных работ по сравнению с использованием обычного кирпича ниже на 30–40%.

За счет особенностей его структуры возводимые конструкции имеют значительно лучшие звукоизоляционные свойства в сравнении с постройками из обычного бетона и кирпича. Опыт использования блоков в частном строительстве как в теплых, так и в холодных климатических условиях показал, что для возведения малоэтажных зданий не требуется дополнительных специальных конструкторских решений. При этом себестоимость общестроительных работ по сравнению с использованием обычного кирпича ниже на 30–40%.

Технические характеристики керамзитблоков обусловливают ряд преимуществ при строительстве. Во-первых, за счет малого удельного веса керамзитоблока в 2,5 раза снижается нагрузка на фундамент. По теплопроводности керазмитобенный блок сопоставим с пеноблоком, но при этом не боится влаги и не выделяет в атмосферу вредные вещества, образующиеся при распаде пенообразователя. Во-вторых, один керамзитоблок заменяет собой семь кирпичей, одновременно способ его укладки идентичен кладке обычного кирпича, что позволяет уменьшить затраты на квалифицированную рабочую силу в два, а на подсобную — почти в пять раз.

Все вышесказанное свидетельствует о высокой эффективности керамзитобетонных блоков как строительного материала, что обусловливает его популярность в странах Европы. Материал очень широко используется в Дании, Австрии, Германии, странах Балтии и других. На территории России и стран СНГ блоки также завоевали репутацию надежного и качественного стройматериала, позволяющего существенно снизить финансовые и временные затраты на процес строительства,

- достаточная прочность;

- высокая тепло- и шумоизоляция.

- точные геометрические размеры;

- низкая усадка при высыхании;

- устойчивость к возникновению плесени, грибковых образований и пр.;

- низкий удельный вес;

- увеличение полезной площади помещений;

- малые температурные деформации;

- экологическая безопасность;

- экономия средств на 30–40%;

- уменьшение времени на возведение сооружения в 3 раза.

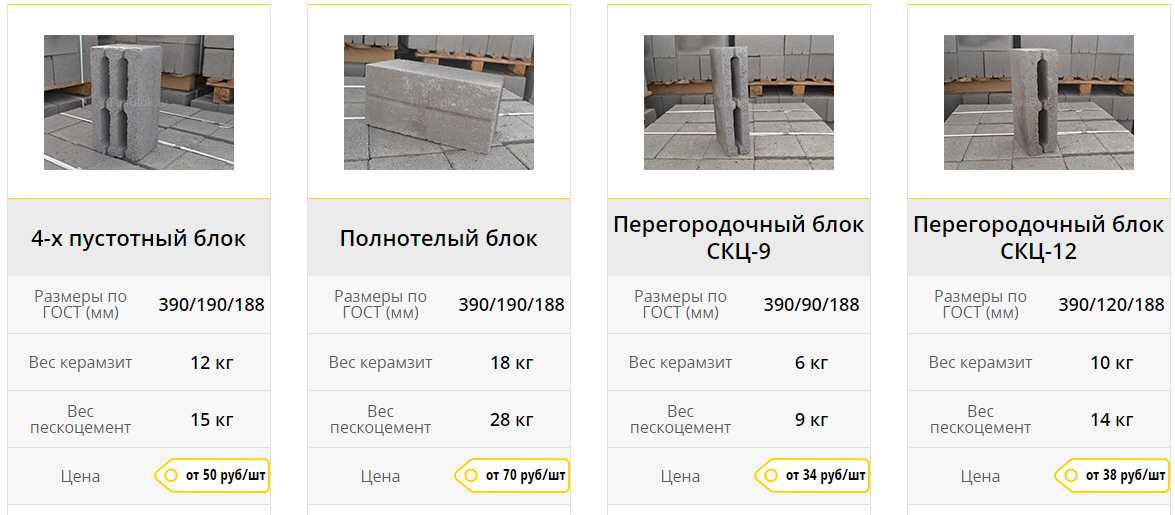

Пескоцементный блок пустотелый СКЦ-2П12 (Шлакоблок/СКЦ)

Цена указана без НДС

Цена указана за 1 шт.

Количество товара Пескоцементный блок пустотелый СКЦ-2П12 (Шлакоблок/СКЦ)

Характеристики

Цена указана без НДС

Цена указана за 1 шт.

Количество товара Пескоцементный блок пустотелый СКЦ-2П12 (Шлакоблок/СКЦ)

Характеристики

Описание

Преимущества материала

экологичные, без химических примесей и компонентов

устойчивы к морозам и высокой температуре

отличные показатели теплоэффективности

высокий уровень звукоизоляции и низкий показатель влагопоглощения

паропроницаемость, позволяющая регулировать микроклимат помещения

Популярные товары

Часто задаваемые вопросы наших клиентов

С каким раствором делать кладку стеновых блоков?

Для кладки керамзитоблоков можно использовать либо специальный клей, либо раствор ЦПС.

Сколько раствора надо на один куб кладки керамзитоблоков?

Принято считать, что на куб керамзитоблоков уйдет 0,2 куба раствора. Однако это усредненный показатель.

Впитывают ли керамзитобетонные блоки влагу?

В отличие от своих функциональных конкурентов (пенобетон и газосиликат), керамзитобетонные блоки могут похвастаться наименьшим коэффициентом водопоглощения.

Можно ли хранить керамзитобетонные блоки под открытым небом?

В отличие от газоблоков или пеноблоков, которые боятся воды, керамзитобетонные блоки – это атмосферостойкий материал, не нуждающийся в дополнительной защите.

Как укладывать кладочную сетку при строительстве из керамзитоблоков?

Кладочную сетку для армирования блоков необходимо укладывать через каждые 3-4 ряда.

Чем резать керамзитобетонные блоки?

Если необходимо расколоть блок ровно по середине, то достаточно просто сломать его по уровню средней перемычки. В противном же случае, можем посоветовать вам использовать болгарку.

В противном же случае, можем посоветовать вам использовать болгарку.

Чем можно облицевать стену из керамзитобетонных блоков?

Применение керамзитоблоков для строительства дает вам огромный выбор материалов для внешней отделки здания: лицевой кирпич, блокхаус, сайдинг, штукатурка и т.д.

Можно ли штукатурить блоки из керамзитобетона?

Штукатурка имеет отличное сцепление с блоками из керамзита. Технический процесс оштукатуривания керамзитоблоков не отличается от оштукатуривания кирпичных стен.

Кладут ли плиты перекрытия на щелевые керамзитобетонные блоки?

Монтировать плиты следует на заранее подготовленный монолитный пояс, который равномерно распределит нагрузку на стену.

Бетонный блок

Перейти к основному содержанию

Робин Лю

Робин Лю

Менеджер по продажам в Linyi GiantLin Machinery Co.

, Ltd.

, Ltd.Опубликовано 4 октября 2016 г.

+ Подписаться

Рабочее видео для автоматической гидравлической машины QT10-15 https://youtu.be/2BrqMDDuoz0?list=PLaeAUciJLZDxiQdyTgNJXneW_CC-fiwV1

Исходная информация

Бетонный блок в основном используется в качестве строительного материала при возведении стен. Иногда его называют блоком бетонной кладки (КМУ). Бетонный блок является одним из нескольких сборных железобетонных изделий, используемых в строительстве. Термин сборный относится к тому факту, что блоки формируются и затвердевают до того, как они будут доставлены на строительную площадку. Большинство бетонных блоков имеют одну или несколько полых полостей, а их стороны могут быть отлиты гладкими или с рисунком. При использовании бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

Бетонный раствор использовался римлянами еще в 200 г. до н.э. связывать фасонные камни вместе при строительстве зданий. Во время правления римского императора Калигулы, в 37–41 н. э. , небольшие блоки сборного железобетона использовались в качестве строительного материала в районе современного Неаполя, Италия. Большая часть бетонных технологий, разработанных римлянами, была утеряна после падения Римской империи в пятом веке. Только в 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из ключевых компонентов современного бетона.

до н.э. связывать фасонные камни вместе при строительстве зданий. Во время правления римского императора Калигулы, в 37–41 н. э. , небольшие блоки сборного железобетона использовались в качестве строительного материала в районе современного Неаполя, Италия. Большая часть бетонных технологий, разработанных римлянами, была утеряна после падения Римской империи в пятом веке. Только в 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из ключевых компонентов современного бетона.

Первый пустотелый бетонный блок был спроектирован Хармоном С. Палмером в 1890 году в США. После 10 лет экспериментов Палмер запатентовал конструкцию в 1900 году. Блоки Палмера были размером 8 дюймов (20,3 см) на 10 дюймов (25,4 см) на 30 дюймов (76,2 см), и они были настолько тяжелыми, что их приходилось поднимать на место с помощью небольшой кран. К 1905 году около 1500 компаний производили бетонные блоки в Соединенных Штатах.

Эти первые блоки обычно отливались вручную, и средняя производительность составляла около 10 блоков на человека в час. Сегодня производство бетонных блоков представляет собой высокоавтоматизированный процесс, который может производить до 2000 блоков в час.

Сегодня производство бетонных блоков представляет собой высокоавтоматизированный процесс, который может производить до 2000 блоков в час.

Сырье

Бетон, обычно используемый для изготовления бетонных блоков, представляет собой смесь порошкообразного портландцемента, воды, песка и гравия. В результате получается светло-серый блок с тонкой текстурой поверхности и высокой прочностью на сжатие. Типичный бетонный блок весит 38–43 фунта (17,2–19,5 кг). Как правило, бетонная смесь, используемая для блоков, имеет более высокий процент песка и меньший процент гравия и воды, чем бетонные смеси, используемые для общестроительных целей. В результате получается очень сухая, густая смесь, которая держит форму при извлечении из формы для блоков.

Если вместо песка и гравия используется гранулированный уголь или вулканический пепел, полученный блок обычно называют шлакоблоком. В результате получается темно-серый блок с текстурой поверхности от средней до грубой, хорошей прочностью, хорошими звукоизоляционными свойствами и более высокими теплоизоляционными свойствами, чем у бетонного блока. Типичный шлакоблок весит 26–33 фунта (11,8–15,0 кг).

Типичный шлакоблок весит 26–33 фунта (11,8–15,0 кг).

Легкие бетонные блоки изготавливаются путем замены песка и гравия керамзитом, сланцем или сланцем. Керамзит, сланец и сланец производятся путем измельчения сырья и нагревания его примерно до 2000°F (109°С).3°С). При этой температуре материал раздувается или вздувается из-за быстрого образования газов, вызванного сгоранием небольших количеств органического материала, попавшего внутрь. Типичный облегченный блок весит 22-28 фунтов (10,0-12,7 кг) и используется для возведения ненесущих стен и перегородок. Расширенный доменный шлак, а также природные вулканические материалы, такие как пемза и шлак, также используются для изготовления легких блоков.

В дополнение к основным компонентам бетонная смесь, используемая для изготовления блоков, может также содержать различные химические вещества, называемые добавками, для изменения времени отверждения, увеличения прочности на сжатие или улучшения обрабатываемости. В смесь могут быть добавлены пигменты, чтобы придать блокам однородный цвет по всей поверхности, или поверхность блоков может быть покрыта запекаемой глазурью для придания декоративного эффекта или для защиты от химического воздействия. Глазури обычно изготавливаются из термореактивного смоляного связующего, кварцевого песка и цветных пигментов.

Глазури обычно изготавливаются из термореактивного смоляного связующего, кварцевого песка и цветных пигментов.

Производство

ПроцессПроизводство бетонных блоков состоит из четырех основных процессов: смешивание, формование, отверждение и формирование кубов. Некоторые производственные предприятия производят только бетонные блоки, в то время как другие могут производить широкий спектр сборных железобетонных изделий, включая блоки, плоскую брусчатку и декоративные элементы ландшафтного дизайна, такие как окантовка газонов. Некоторые заводы способны производить 2000 и более блоков в час.

Следующие этапы обычно используются для производства бетонных блоков.

Смешивание- 1 Песок и гравий хранятся снаружи в штабелях и транспортируются в бункеры на заводе с помощью ленточного конвейера по мере необходимости. Портландцемент хранится снаружи в больших вертикальных силосах, чтобы защитить его от влаги.

- 2 Когда начинается производственный цикл, требуемое количество песка, гравия и цемента подается самотеком или механическими средствами в весовой дозатор, который отмеряет надлежащее количество каждого материала.

- 3 Затем сухие материалы поступают в стационарный смеситель, где они перемешиваются в течение нескольких минут. Обычно используются два типа смесителей. Один тип, называемый планетарным или тарельчатым миксером, напоминает неглубокую сковороду с крышкой. Смесительные лопасти прикреплены к вертикальному вращающемуся валу внутри смесителя. Другой тип называется горизонтальным барабанным смесителем. Он напоминает банку из-под кофе, перевернутую на бок, и имеет смесительные лопасти, прикрепленные к горизонтальному вращающемуся валу внутри миксера.

- 4 После смешивания сухих материалов в смеситель добавляется небольшое количество воды. Если завод расположен в климате, подверженном экстремальным температурам, вода может сначала пройти через нагреватель или охладитель, чтобы регулировать ее температуру. В это время также могут быть добавлены химические добавки и красящие пигменты. Затем бетон перемешивают в течение шести-восьми минут.

- 5 После тщательного перемешивания бетонная партия выгружается в наклонный ковшовым конвейером

- и транспортируется в приподнятый бункер.

- 6 Из бункера бетон подается в другой бункер наверху блочной машины с измеренной скоростью потока. В блок-машине бетон подается вниз в формы. Формы состоят из внешней коробки формы, содержащей несколько вкладышей формы. Вкладыши определяют внешнюю форму блока и внутреннюю форму полостей блока. Одновременно можно формовать до 15 блоков.

- 7 Когда формы заполнены, бетон уплотняется под действием веса верхней головки формы, опускающейся на полости формы. Это уплотнение может быть дополнено воздушными или гидравлическими цилиндрами давления, воздействующими на головку пресс-формы. Большинство блочных машин также используют короткие импульсы механической вибрации для дальнейшего уплотнения.

- 8 Уплотненные блоки выталкиваются из форм на плоский стальной поддон. Поддон и блоки выталкиваются из машины на цепной конвейер. В некоторых операциях блоки затем проходят под вращающейся щеткой, которая удаляет рыхлый материал с верхней части блоков.

- 9 Поддоны с блоками транспортируются к автоматизированному укладчику или загрузчику, который размещает их на стеллаже для отверждения. Каждая стойка вмещает несколько сотен блоков. Когда стеллаж заполняется, его закатывают на рельсы и перемещают в сушильную печь.

- 10 Печь представляет собой закрытое помещение, способное одновременно вместить несколько стеллажей с блоками. Существует два основных типа сушильных печей. Наиболее распространенным типом является паровая печь низкого давления. В этом случае блоки выдерживают в печи от одного до трех часов при комнатной температуре, чтобы они немного затвердели. Затем постепенно вводят пар для повышения температуры с регулируемой скоростью не более 60°F в час (16°C в час). Блоки стандартного веса обычно отверждаются при температуре 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). По достижении температуры отверждения подачу пара отключают, а блоки оставляют на 12-18 часов пропитываться горячим влажным воздухом.

- Другим типом печи является паровая печь высокого давления, которую иногда называют автоклавом. В этом типе температура повышается до 300-375°F (149-191°C), а давление повышается до 80-185 фунтов на кв. дюйм (5,5-12,8 бар). Блоки выдерживают от пяти до десяти часов. Затем давление быстро сбрасывается, что заставляет блоки быстро высвобождать захваченную влагу. Процесс отверждения в автоклаве требует больше энергии и более дорогой печи, но позволяет производить блоки за меньшее время.

- 11 Стеллажи с отвержденными блоками выкатываются из печи, паллеты с блоками раскладываются и укладываются на цепной конвейер. Блоки сталкиваются со стальных поддонов, а пустые поддоны подаются обратно в блок-машину для получения нового набора формованных блоков.

- 12 Если блоки должны быть изготовлены в виде блоков с разъемной поверхностью, они сначала формуются в виде двух блоков, соединенных вместе.

Как только эти двойные блоки отверждены, они проходят через рассекатель, который ударяет по ним тяжелым лезвием вдоль участка между двумя половинками. Это приводит к тому, что двойной блок ломается и образует грубую каменную текстуру на одной стороне каждой части.

Как только эти двойные блоки отверждены, они проходят через рассекатель, который ударяет по ним тяжелым лезвием вдоль участка между двумя половинками. Это приводит к тому, что двойной блок ломается и образует грубую каменную текстуру на одной стороне каждой части. - 13 Блоки проходят через кубер, который выравнивает каждый блок, а затем складывает их в куб: три блока в ширину, шесть блоков в глубину и три или четыре блока в высоту. Эти кубы выносятся на улицу вилочным погрузчиком и помещаются на хранение.

Контроль качестваПроизводство бетонных блоков требует постоянного контроля для получения блоков с требуемыми свойствами. Перед помещением в смеситель сырье взвешивается электронным способом. Содержание захваченной воды в песке и гравии можно измерить с помощью ультразвуковых датчиков, а количество воды, добавляемой в смесь, автоматически регулируется для компенсации. В районах с резкими перепадами температур вода перед использованием может проходить через охладитель или нагреватель.

Когда блоки выходят из станка, их высоту можно проверить с помощью лазерных датчиков. В печи для отверждения температура, давление и время цикла контролируются и записываются автоматически, чтобы обеспечить правильное отверждение блоков для достижения требуемой прочности

Автоматическая машина GiantLin QT4-25 для блоков и цемента

2 ноября 2018 г.

Автоматическая машина для производства бетонных блоков

27 мая 2017 г.

Как сделать бетонные блоки с помощью Henry Machinery

1 апр.

2017 г.

2017 г.Станок для производства бетонных блоков – 10 главных причин приобрести Henry Block Machine

31 марта 2017 г.

QMY4-45 Машина для изготовления блоков для укладки яиц

3 ноября 2016 г.

Клиенты из Судана заказывают станок для изготовления блоков Генри QTJ4-25

2 ноября 2016 г.

Сцепляющийся блок стабилизированного грунта

6 октября 2016 г.

Система блочного строительства Habiterra

9 сентября 2016 г.

Как производить бетонную брусчатку (2)

28 декабря 2015 г.

Как сделать бетонные блоки для мощения

25 декабря 2015 г.

Исследуйте темы

Заглушка рамы SDF-S-10HX120-E — Sormat EN

Заглушка рамы SDF-S-10HX120-E — Sormat EN ЯзыкВыберите язык

Немецкий

Английский

Французский

Шведский

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Узнать больше »

Главная > Продукция > Заглушки > Дюбель рамочный универсальный SDF 10 мм > SDF-S-10H-E Дюбель универсальный SDF 10 мм > Заглушка рамная SDF-S-10HX120-E

Заглушка рамы SDF-S-10HX120-E

Скачать Код сормата 8510120626

Технические данные

Детали установки

Размер

10

Длина (Д)

120

Привод

T40

Макс. Толщина приспособления (T 3 Fix )

Толщина приспособления (T 3 Fix )

50

Подробности установки

отверстие в приспособлении (D F )

10,5

DIDER DIMETER (D

3 0 ) ⌀

1101101010101010101010101010101010101010101010101010101010101010101010101010101010101010101010101010 10 0001101101010101010101010101010101010101010101010101010101010101 глубина отверстия

80

Глубина отверстия (h 1 )

80

Номинальная глубина установки (H nom )

70

Детали головки

Характеристики

| Основной материал Все Пенобетон AAC 2,5 Газобетон AAC 4,0 Трещиноватый бетон C12/15 Керамзит пустотелый легкий fb ≥ 2,7 МН/м2 Кирпич силикатный пустотелый fb ≥ 20 Н/мм2 Керамзит легкий пустотелый с утеплителем fb ≥ 4 МН/м2 Не- бетон с трещинами С12/15Кирпич глиняный полнотелый fb ≥ 20,5 Н/мм2 Кирпич полнотелый легкий fb ≥ 3 МН/м2 Кирпич силикатный полнотелый fb ≥ 20 Н/мм2 | Тип нагрузки | Глубина посадки (h nom ) | Направление нагрузки | Значение нагрузки |

|---|---|---|---|---|

| Бетон с трещинами C12/15 | N Рек. | 70 мм | 1,8 кН | |

| Бетон с трещинами C12/15 | В Рек. | 70 мм | 5,0 кН | |

| Бетон без трещин C12/15 | N Рек. | 70 мм | 1,8 кН | |

| Бетон без трещин C12/15 | В Рек. | 70 мм | 5,0 кН | |

| Полнотелый глиняный кирпич fb ≥ 20,5 Н/мм2 | N Рек. | 70 мм | 1,1 кН | |

| Полнотелый глиняный кирпич fb ≥ 20,5 Н/мм2 | В Рек. | 70 мм | 1,1 кН | |

| Силикатный полнотелый кирпич fb ≥ 20 Н/мм2 | N Рек. | 70 мм | 1,3 кН | |

| Силикатный полнотелый кирпич fb ≥ 20 Н/мм2 | В Рек. | 70 мм | 1,3 кН | |

| Заполнитель керамзит пустотелый легкий fb ≥ 2,7 МН/м2 | N Рек. | 70 мм | 0,3 кН | |

| Плотный легкий заполнитель из керамзита fb ≥ 3 МН/м2 | N Рек. | 70 мм | 0,4 кН | |

| Легкий керамзитовый заполнитель с изоляцией fb ≥ 4 МН/м2 | N Рек. | 70 мм | 0,55 кН | |

| Газобетон AAC 2,5 | N Рек. |