плюсы и минусы дома, шлакоблочная баня, виды, коэффициент теплопроводности, как выглядит, срок службы, что это такое

Шлакоблок – это строительный материал, который активно применятся при строительстве домов, бань, дачи. Главным преимуществом шлакоблока остается его низкая цена и высокая прочность. Если вы хотите действительно сэкономить на процессе строительства дома, то лучшим вариантом станет изготовление шлакоблоков своими руками. Никаких навыков здесь имеет не нужно. Достаточно просто закупить необходимый материал и формы.

Разновидности

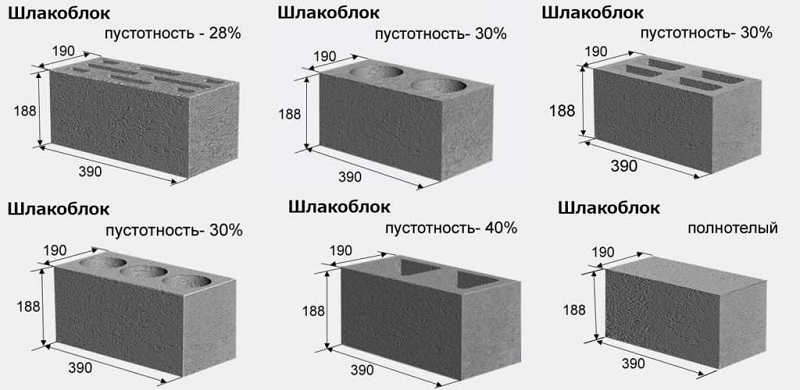

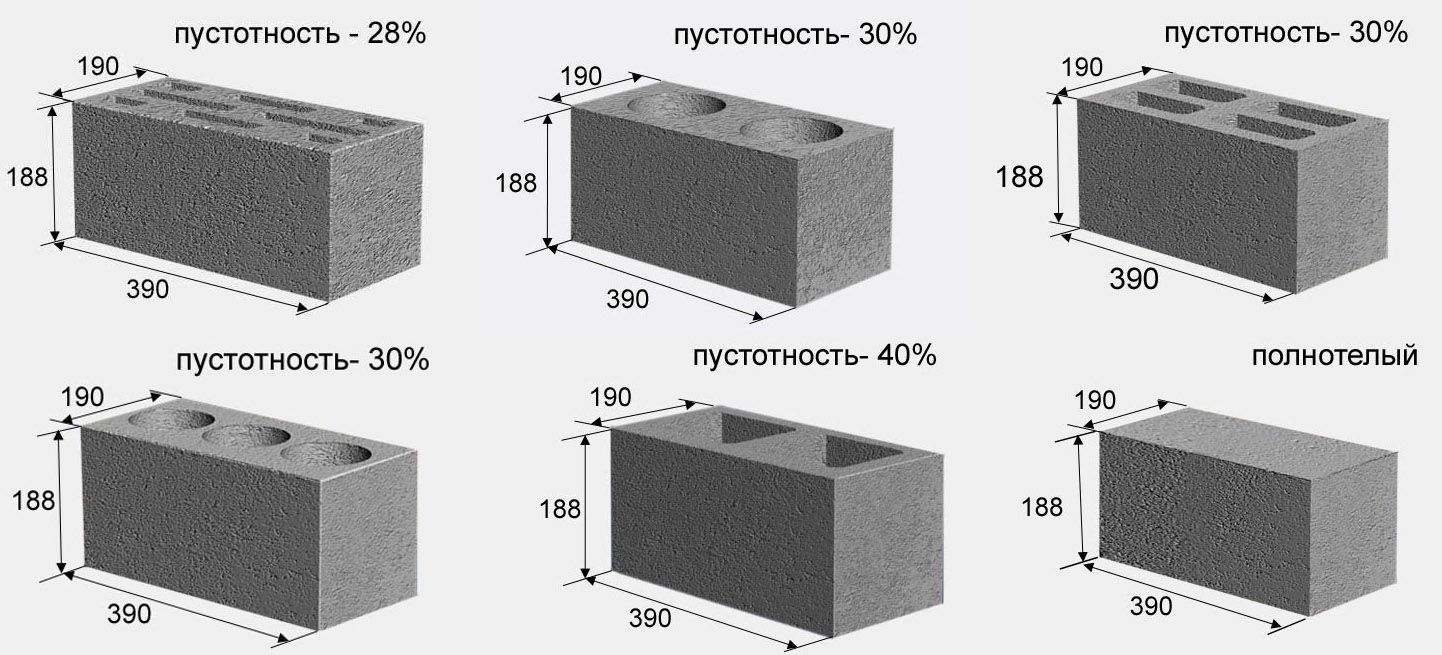

Согласно пустотности, может иметь две разновидности: полнотелые и пустотелые. Первый вариант используется при возведении фундаментных конструкций, цокольного этажа, колонн, несущих стен. Полнотелые шлакоблоки относится к самым прочным видам этого материала.

В статье описаны шлакоблоки размеры и цены.

Второй вид – пустотелые, задействуют при строительстве стен, перегородок дома. Свойства этого материала определяются с учетом количества и вида внутренних полостей.

Свойства этого материала определяются с учетом количества и вида внутренних полостей.

Если у него имеется пустотность 40%, то он обладает высокими показателями теплопроводности и самыми низкими прочностными. Используют такой шлакоблок при возведении строений из металлического каркаса. Еще его могут задействовать для теплоизоляции в сочетании с боле прочным материалом.

Всегда есть выбор, что приобрести пеноблок или шлакоблок.

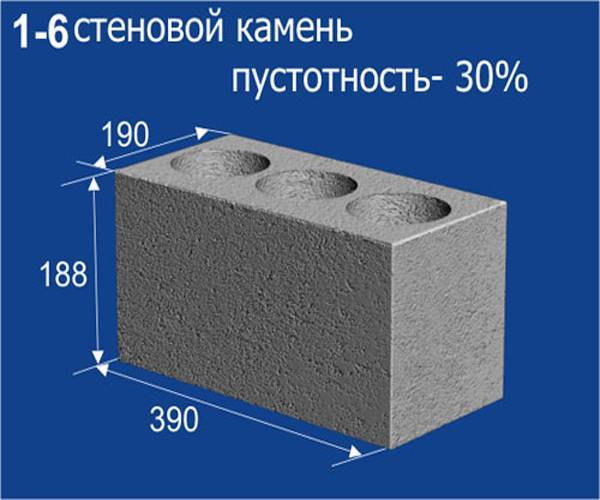

Если пустотность составляет 30%, то это подразумевает хорошую теплопроводность и прочность шлакоблока. Такой востребован при строительство различных зданий. Форма внутренних камер у таких изделий круглая, овальная и прямоугольная. Уже установлено, что блоки с внутренними камерами в форме прямоугольника считаются самыми удобными при монтаже. Если необходимо, их можно ровно ломать без особого приспособления.

Современные шлакоблоки облают высокими прочностными показателями. Главными их характеристиками является морозостойкость, водоустойчивость.

Еще стоит отметить низкую теплопроводность. Входящий в состав шлак придает шлакоблоку легкость.

Производство шлакоблоков своими руками и иные особенности строительного материала можно узнать из статьи.

Размеры стандартные, а толщина и глубина блока определяет уровень и варианты строение. Высокими показателями прочности обладает монолитный шлакоблок. Его задействуют для возведения колонн и перекрытий. Если посмотреть на пустотность материала, то отличной прочностью обладают те блоки, у которых пустотность составляет 30%. При выборе шлакоблока необходимо учитывать форму, количество камер. Чтобы выбрать лучший материал для строительства необходимо также знать в чем разница газоблока и пеноблока.

В видео рассказывается о строительстве дома из шлакоблоков:

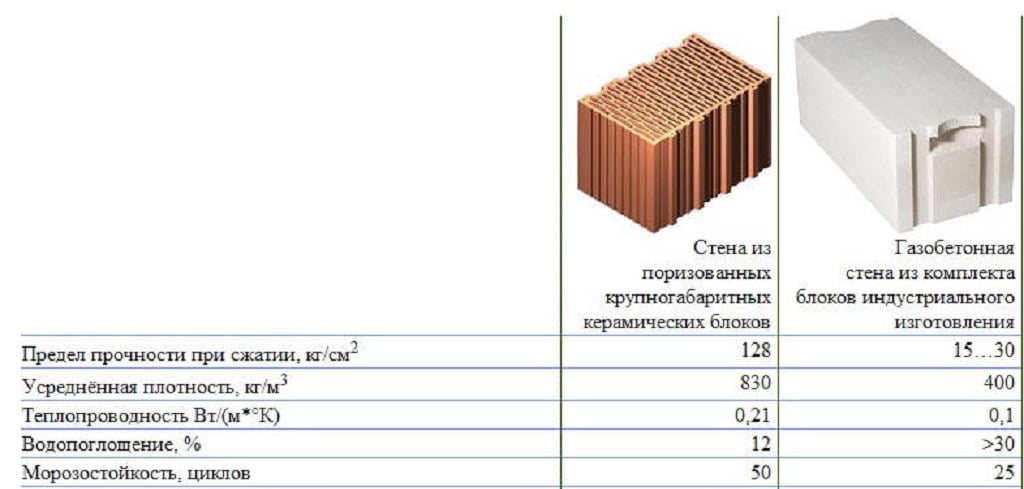

Плюсы и минусы газоблока и пеноблока, как вариант замены шлакоблоков.

Очень важным остается и отделка стены с применением шлакоблока. Производить можно внутреннюю и внешнюю облицовку. Но, как показывает практика, чаще всего применяется только при внутренних работах. Стену, выложенную из шлакоблока, стоит утеплить с наружной сторон, а затем произвести дальнейшую отделку. Если имеется необходимость, то произвести теплоизоляцию можно и с внутренней стороны. Основная причина популярности такого материала среди строителей – это низкая стоимость.

Отрицательные и положительные моменты при строительстве бани

Если вы решили построить баню, то шлакоблок считается самым подходящим вариантом. К преимуществам можно будет отнести:

- высокие показатели теплоизоляции;

- малый вес, если сравнивать с бетонным раствором;

- не поражается грибком и плесенью;

- габариты блоков могут быть самыми различными;

- противостоят действию огня;

- простота и удобство в использовании.

Перед любым строительством будет интересно знать про преимущества домов из клееного бруса.

На видео – баня из шлакоблоков:

Если говорить о преимуществам самой постройки из шлакоблоков, то к ним можно отнести:

- здания очень быстро возводится;

- баня – это помещение с повышенной влажностью, но для этого материала такое влияние не страшно;

- в бане обязательно установлена печь, а шлакоблок может противостоять огню;

- срок эксплуатации такой постройки примерно 50-80 лет;

- высокие показатели теплоустойчивости.

В самом начале строительство важно знать, какой конкретно фундамент необходим, а так же какова марка используется при том или ином фундаменте.

Но баня, построенная из шлакоблоков, имеет определенные минусы. К ним можно отнести:

- построенная баня не отличается красивым внешним видов, поэтому важно выполнить внешнюю отделку, а это дополнительная трата денег;

- внутри бани также стоит сделать отделку, так как влага будет пропитывать блоки;

- в бане из шлакоблоков очень трудоемко делать прокладку коммуникаций.

После произведённого строительства лучшим материалом считаются панели для внешней отделки, о которых более подробно можно узнать из статьи.

Когда все преимущества и недостатки постройки ясны и вам подходит этот материала, то остается купить его и приступить к возведению.

Для отделки дома из шлакоблоков могут подойти фиброцементные панели для наружной отделки дома, что описано в данной статье.

Положительные и отрицательные моменты дома, возведенного из шлакоблока

Если построить дом из шлакоблока, то такое строение будет обладать следующими преимуществами:

- Пожаробезопасность. Такой критерий имеет важное значение, когда речь идет о строительстве загородного дома.

- Такой дом не боится землетрясения и ураган, особенно, если при строительстве использовали армирование стены стальными прутьями.

- Дом из шлакоблоков может быть отремонтирован очень просто, он сохраняет тепловую энергию и прекрасно защищает от скачков температурного режима.

- Процесс кладки дома осуществляется очень просто и легко. Кроме этого, можно варьировать толщину стен, применяя кладку в один блок, полтора блока.

- Выполнить кладку стену можно даже людям, которые не имеют опыта в области строительства.

- Дома из шлакоблока – это прекрасный звукоизолятор и поддается биологическому разрушению.

- Срок эксплуатации такого дома может достигать 100 лет.

- Стоит такое строение не так дорого, поэтом позволить его может каждый желающий.

Один из вариантов отделки шлакоблока это облицовочный жёлтый кирпич, стоимость, фото и все иные материалы можно прочитать здесь.

На видео – плюсы и минусы дома из шлакоблока:

Что касается недостатков, то у такого строения они заключаются в следующем:

- Для такой постройки очень важно сделать внешнюю отделку, так как вид у здания не презентабельный. Стоимость отделочных материалов достаточно высокая, поэтому приходится тратить лишние средства.

- имеются шлакоблоки с декоративной текстурой, однако при этом уменьшается гигроскопичность. Необходимо выполнять защиту от воздействия атмосферных осадков.

- Этот камень делает трудоемким процесс прокладки кабелей.

- Так как обладает высокой теплопроводимостью, то необходимо производить теплоизоляцию стен.

- Экологичность материала, которая определяется с учетом состава, используемого при производстве. Выбор материала должен вестись с предъявлением лицензии.

На видео рассказывается о плюсах и минусах шлакоблоков:

В статье описано какой фундамент необходим для того или иного типа дома.

Шлакоблок – это проверенный временем материал, который очень часто применяется в ходе строительства. Популярность этого камня заключается в его низкой стоимости и высоких показателях прочности. Кроме этого, вам совершенно не обязательно покупать этот материал, ведь сделать их можно своими руками. Читайте так же о том, какие блоки лучше для строительства дома.

Что такое шлакоблок: типы, характеристики и свойства

Шлакоблоки очень популярны в малоэтажном и загородном строительстве. Этот стеновой камень очень удобен в кладке, он является, практически, самым дешевым из строительных материалов.

Шлакоблоки используют в монтаже многих конструкций зданий, не является исключением даже фундамент. Стеновые блоки изготавливаются из специальной бетонной смеси с различными наполнителями. Невысокая цена на шлакоблоки объясняется тем, что в их изготовлении используются бросовые материалы. Для того, чтобы лучше ориентироваться в большом ассортименте стеновых блоков, необходимо знать свойства, плюсы и минусы, а также целесообразность использования в строительстве.

Технические характеристики и свойства шлакоблоков

Шлакоблоки изготавливают несколькими способами:

• Прессованием;

• Вибропрессованием;

• Формованием.

Разновидности шлакоблоков

Шлакоблок может быть:

• Пусто- или полнотелый;

• Блоки и полублок;

• Лицевой либо рядовой;

• С различными поверхностями: шлифованными, рифлеными, рваными, колотыми, гладкими. Для удобного монтажа могут иметь специальные пазы;

• Для межкомнатных перегородок либо несущих стен.

Разделяются шлакоблоки по размерам и назначению

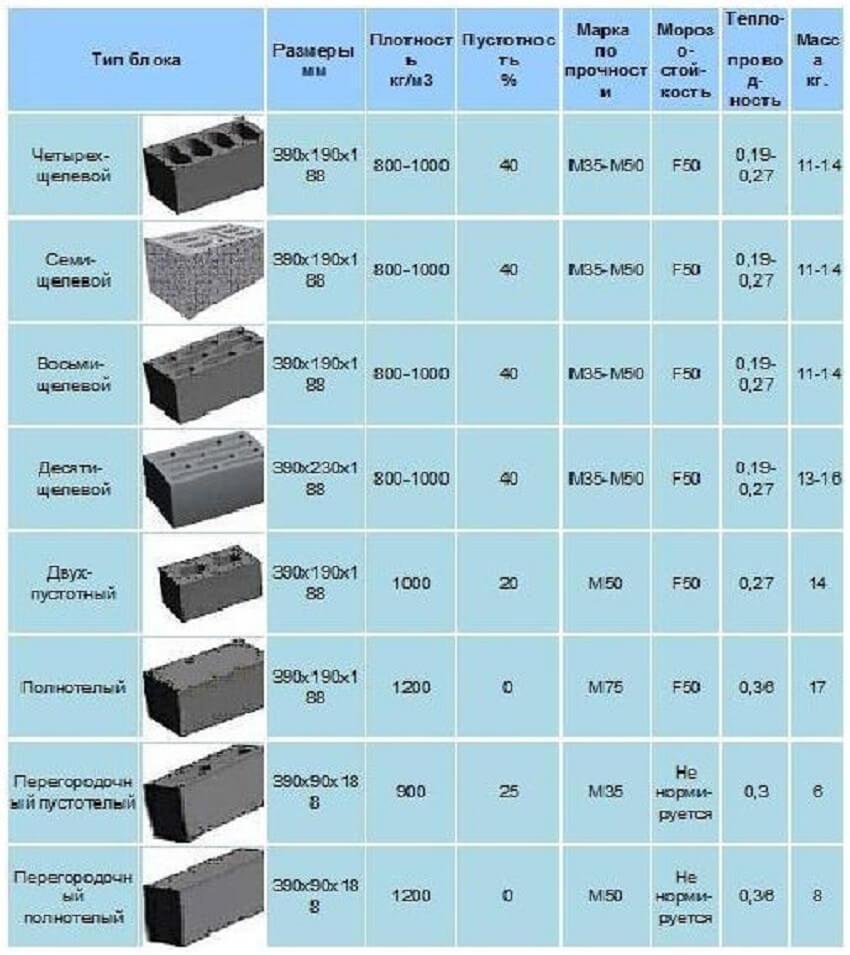

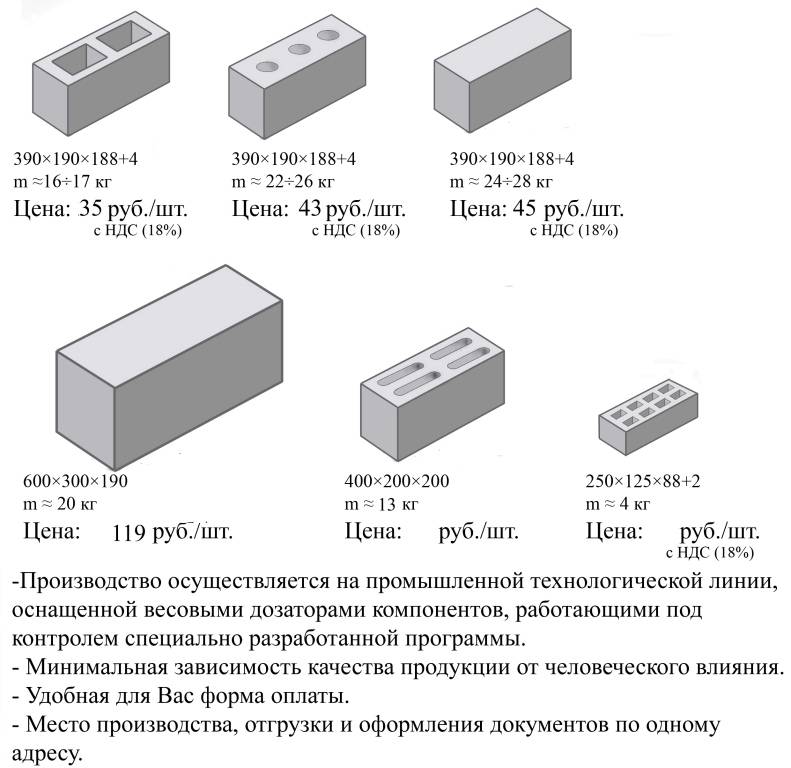

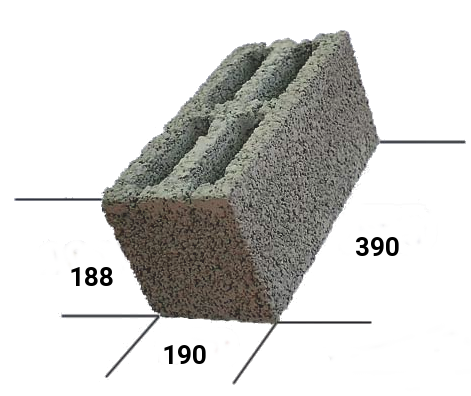

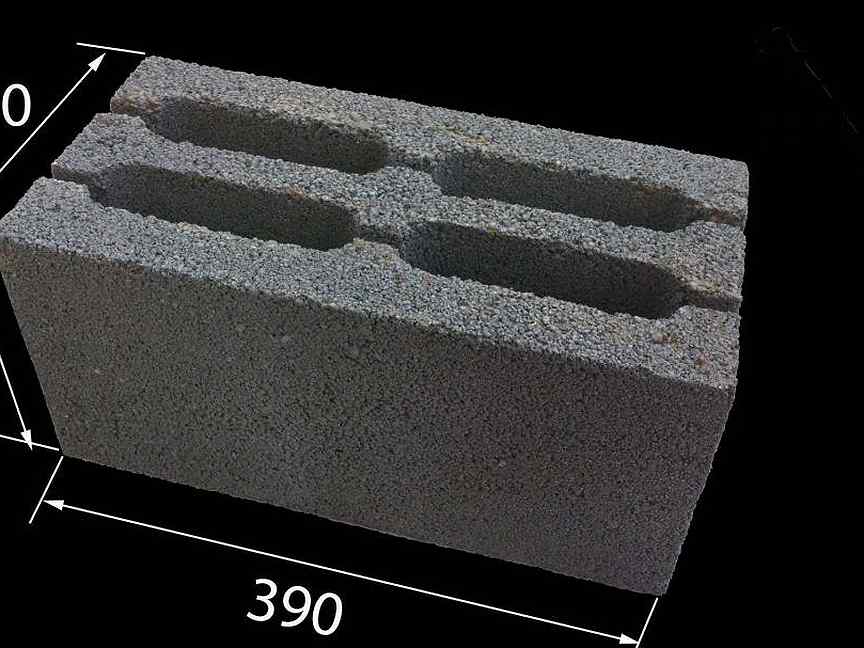

Стеновой полный блок может быть полнотелым и пустотелым. Стандартные его размеры: 390х190х188 миллиметров.

• Стеновой полублок пустотелый. Реализуется в нескольких размерах: 390х120х188 и 390х90х188.

• Перегородочный шлакоблок 390Х120Х188, где 120 мм это толщина стенки. Параметры должны соответствовать размерам обычного кирпича, это не будет нарушать привычный вид помещения. При таких размерах шлакоблока один экземпляр заменяет при кладке 4,5 штуки обычного кирпича.

• Стеновые блоки и полублоки, имеющие декоративную поверхность. Изготавливаются с помощью специальных форм, которые дают возможность получить рисунок, напоминающий фактурой «рваный» и колотый кирпич.

• Цветные шлакоблоки, используемые для ограждения участков и зданий. Их применение заметно удешевляет строительство, так как не требует дополнительной обработки и защиты от влаги.

Основные характеристики шлакоблоков

Вес шлакоблоков в полной мере зависит от его размера, пустотности и производителя. Необходимо знать, что изготовлением этого строительного материала занимаются не только заводы с соответствующей профессиональной направленностью, но и частные предприниматели. Вследствие этого, размеры, а, следовательно, и вес могут незначительно отличаться между собой.

В большинстве своем шлакоблок имеет следующие границы веса:

• Полнотелый шлакоблок – от 25 до 28 килограммов;

• Пустотелый шлакоблок – от 18 до 23 килограммов;

• Полублок шлаковый – от 10 до 13 килограммов.

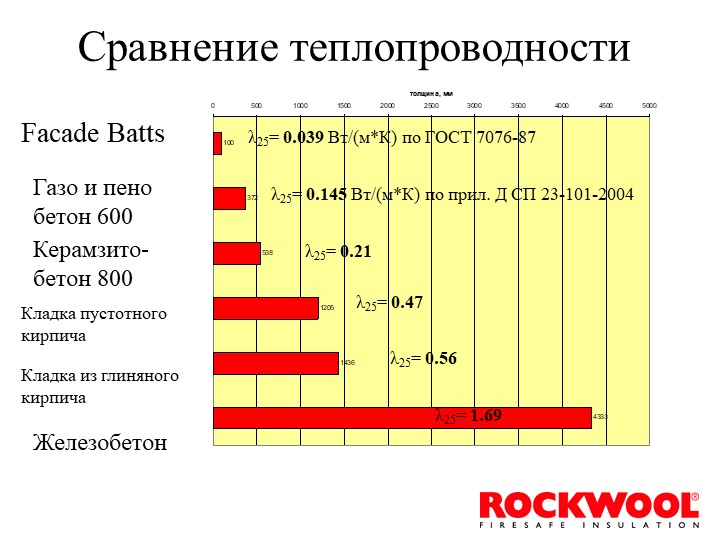

Среди остальных видов строительного камня шлакоблоки выделяются своей низкой теплопроводностью. Это достаточно теплый строй материал.

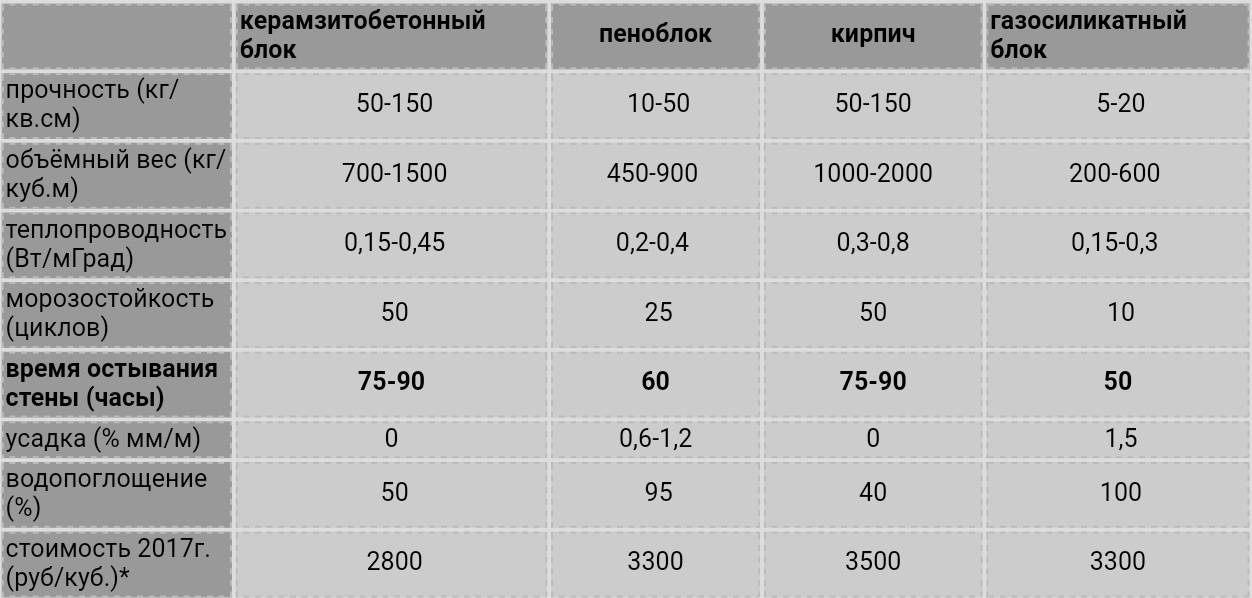

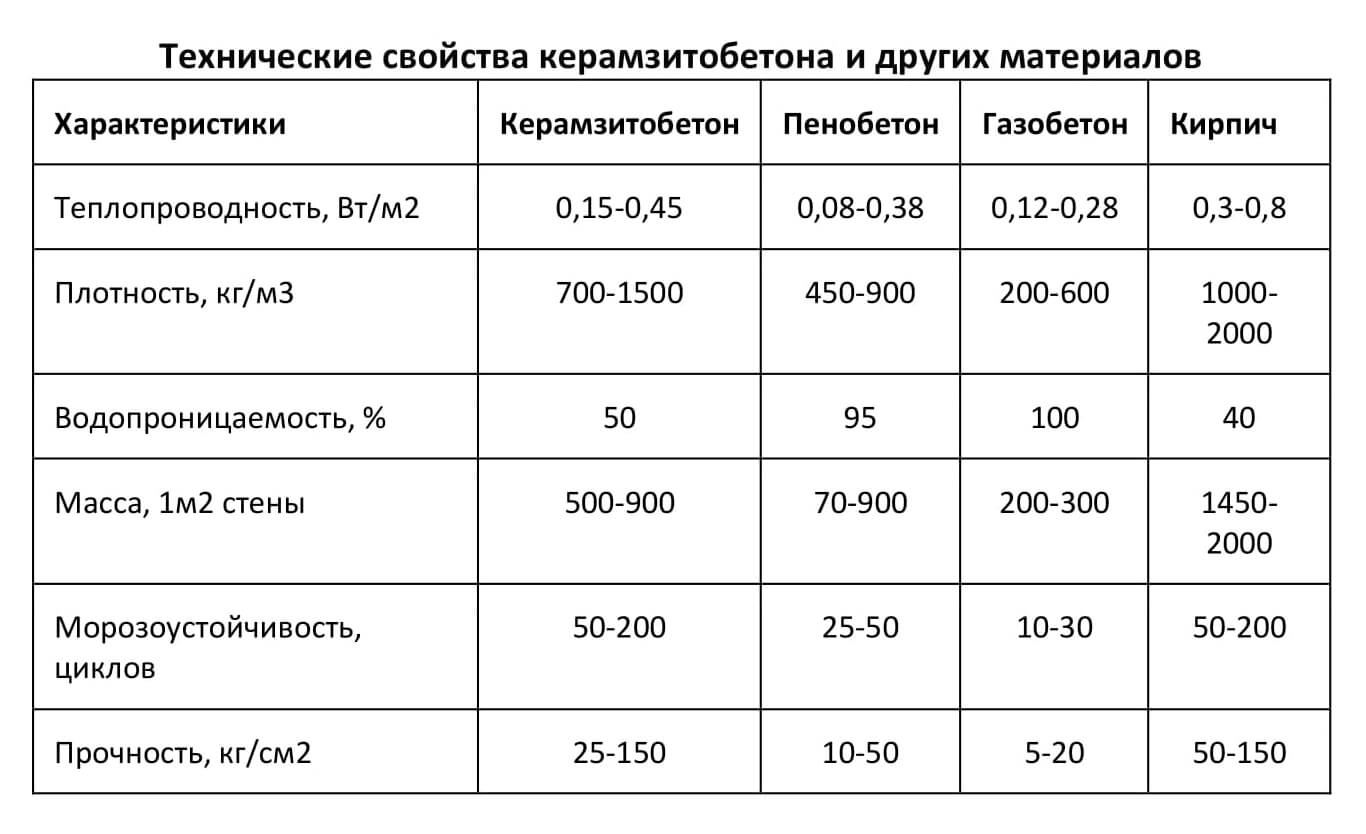

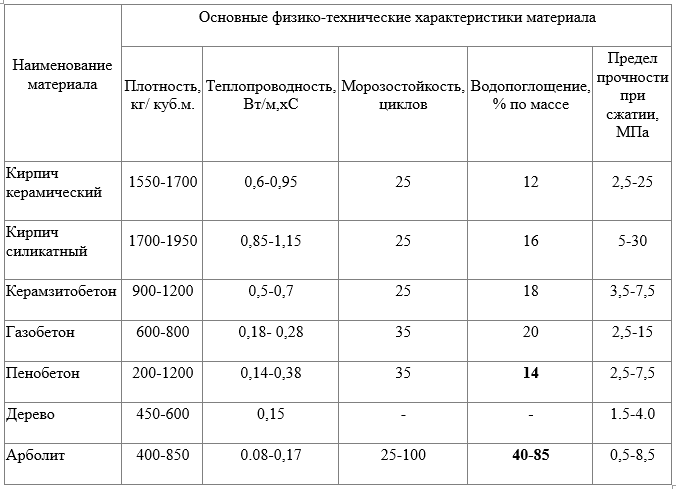

Если сравнивать его коэффициент теплопроводности с коэффициентами других его собратьев, то это показатель станет самым низким именно у шлакоблока:

• Шлакоблоки – их коэффициент теплопроводности варьируется от 0,27 ВТ/м*К до 0,65 Вт/м*К;

• Кирпич из керамики– его коэффициент теплопроводности 0,8 Вт/м*К;

• Кирпич силикатный – коэффициент теплопроводности варьируется от 0,85 до 0,90 Вт/м*К.

Поскольку шлакоблоки изготавливаются с применением различных наполнителей, их теплопроводность может иметь и другие показатели. Если в качестве наполнителя выступает ракушечник или древесные опилки, коэффициент в таком случае будет равняться 0,27 Вт/м*К, а наполнитель из крупного щебня будет иметь высокий показатель прочности, но и максимальную теплопроводность.

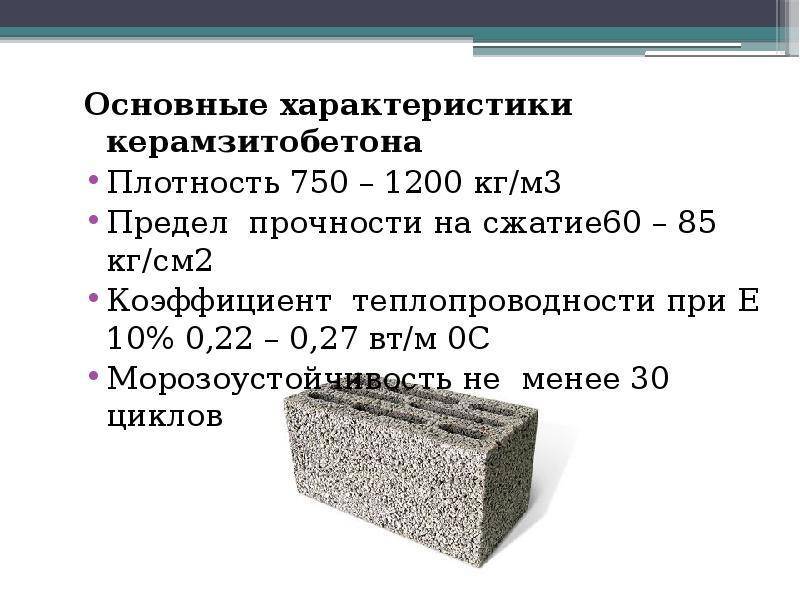

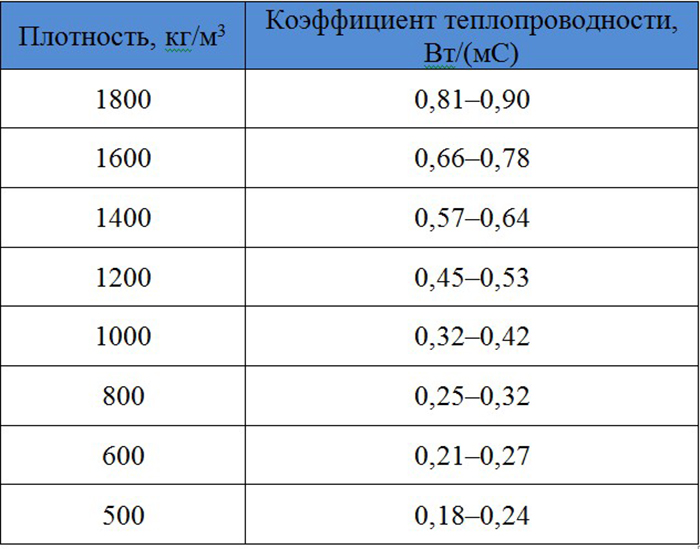

В зависимости от состава наполнителя меняется и плотность шлакоблоков. В среднем эта физическая величина колеблется от 750 до 1455 кг/ м. куб. Соответственно, изменяется и прочность шлакоблоков, и их теплопроводность.

В среднем эта физическая величина колеблется от 750 до 1455 кг/ м. куб. Соответственно, изменяется и прочность шлакоблоков, и их теплопроводность.

Прочность на сжатие измеряется путем укладки изделия на пресс и давления верхней плиты. Если полное разрушение образца происходит при давлении в 50 килограммов, то и марка будет присвоена изделию соответствующая. Марки шлакоблоков колеблются от М–35 до М–150.

Срок службы шлакоблоков долгий, он может служить десятилетиями, так как не подвержен перепадам температуры. При этом он достаточно морозоустойчив, имеет несколько циклов. Для северных районов подходит шлакоблоки 50 цикла, а для других районов подойдет 15, 25 и 25 циклы.

Поскольку в производстве шлакоблоков используются отходы производства, в частности, металлургических комбинатов, их экологичность оставляет желать лучшего. По сравнению с другими стеновыми блоками строительство домов из шлакоблоков производить нежелательно, этот материал лучше использовать для хозяйственных построек и гаражей, поскольку он может быть вреден для здоровья.

Плюсы и минусы шлакоблоков

Как и любой другой строительный материал, шлакоблоки имеют свои достоинства и недостатки.

К плюсам относятся:

• Недорогой по цене материал;

• Использование шлакоблоков существенно уменьшает сроки сдачи объекта из-за больших размеров каждого блока;

• Выполнение кладки шлакоблоков можно производить своими руками, их геометрические размеры облегчают строительство;

• Шлакоблоки не подвержены усадке;

• Универсальность;

• Длительный срок эксплуатации, около 100 лет;

• При использовании декоративных видов стройматериала удешевление строительства, не требует дополнительного использования штукатурного раствора;

• Устойчивость к высоким температурам;

• Высокая звукоизоляция, шлакоблоки хорошо поглощают звуки.

Соответственно, на другую чашу весов следует поставить и недостатки:

• Несмотря на свою прочность, этот материал считается достаточно хрупким. К сожалению, легко разрушается при транспортировке и погрузке. ;

;

• Обычные шлакоблоки требуют дополнительной облицовки, исключение составляет лишь декоративный стеновой камень;

• Недостаточно влагостоек, поэтому желательна гидроизоляция;

• Если шлакоблок пустотелый, то степень звукоизоляции будет недостаточной;

• Вызывает сложность крепление предметов интерьера, а также оборудования на поверхности шлакоблоков;

• Недостаточно привлекательный внешний вид.

Из чего делают шлакоблоки? Получите ответ в БлокЭксперт.ру Каменск-Уральский!

Шлакоблоки свое название получили не случайно: они сделаны из отходов разнообразных строительных материалов.

Состав шлакоблоков

Так, шлакоблоки чаще всего в своем составе содержат:

- золу;

- керамзит;

- доменный или котельный шлак;

- цементную и бетонную крошку;

- песок;

- зерна вулканического перлита;

- гранитный и речной щебневый отсев и другие наполнители.

Все данные компоненты (или же некоторые из них) хорошо перемешиваются и смешиваются с наполнителем. В роли последнего выступает цемент, а замешивают всю сырьевую смесь на обычной воде.

В роли последнего выступает цемент, а замешивают всю сырьевую смесь на обычной воде.

В состав сырья для изготовления шлакоблоков иногда входят хвоя и/или древесные опилки, делающие готовое изделие более экологичным и легким.

Влияние состава шлакоблока на его свойства

Технологический процесс изготовления шлакоблоков и его основной состав значительно влияют на такие показатели строительного материала, как долговечность, теплопроводность, прочность.

К примеру, если в составе сырья в большой пропорции есть галька, песок, щебень, то результатом становятся долговечные и тяжелые шлакоблоки, которые выдержат любые погодные условия и нагрузки. Они подходят идеально для несущих стен, но следует помнить также о высокой теплопроводности.

Из шлака, который содержит камешки большого размера, получается довольно легкий материал с низкой теплопроводностью. Если использован мелкий шлак, то шлакоблоки будут более тяжелыми, и одновременно увеличится теплопроводность.

Шлакоблоки чаще применяют для строительства гаражей и различных подсобных хозяйств, однако если решено строить из них стены жилого помещения, то желательно выбрать вариант материала, в составе которого есть опилки. Подобная разновидность шлакоблоков защитит здание от сквозняков, обеспечит экологическую и пожарную безопасность. Правда есть одно «но» — придется оберегать стены от осадков и влаги.

шлакоблок с доставкой в Ставрополе цена от производителя

Многие люди путают Отсевблок и Шлакоблок. Несмотря на схожее название этих материалов — они совершенно разные по своей сути. Шлакоблок — это бытовое название строительных блоков (стеновых камней), изготовленных путём вибропрессования бетона, по сути отличающиеся только наполнителем.

-Шлакоблок состоит из множества различных наполнителей. Отходы горения угля, химические шлаки — явно не слишком экологичный список.

-Отсевблок, как указывалось уже выше, это экологичный и прочный материал. В его основу входит высококачественный цемент и каменные крошки.

Разделение бетонных камней на разновидности условное, поскольку состав блока может включать в себя различные примеси. На данную группу строительных материалов есть свой нормативный документ — ГОСТ 6133-99. Он определяет требования к блокам и их составу. Обычно шлакоблоки маркирую буквой “М” и цифрой, которая показывает допустимую нагрузку кг/кв:

М-35 – используются для утепления, часто их укладывают вдоль несущих стен;

М-50, М-75 – используют для кладки стен и перегородок;

Прежде чем купить шлакоблок необходимо знать, что весь шлакоблок, используемый для строительных работ, классифицируется по следующим параметрам:

1. Размер. Не существует единого размера шлакоблока, который мог бы использоваться универсально. Каждый размер характерен для отдельных групп материалов.

1. 1 Стеновые блоки, используемые для формирования несущих

конструкций- имеют размеры 391*190*188 мм.

1.2 Перегородочные изделия, укладываются внутри помещений, и не испытывают давящих нагрузок. Их размеры 391*90*188 мм.

Шлакоблок по размеру значительно превосходит обычный кирпич и может заменить сразу несколько кирпичей в процессе кладки. Благодаря этому процесс становится дешевле, проще, и экономичнее, количество раствора при кладке сокращается .

В геометрии блоков допускаются отклонения с погрешностью в плюс-минус 3 мм. В случае большего нарушения кладка будет неровной, со швами разной толщины. Это приведет к сложностям в строительстве.

2. Вес. Вес блока напрямую зависит от материала наполнителя , от количества и вида пустот в нем. Шлакоблоки могут быть полнотелыми и пустотелыми. Обычно пустотность составляет от 28 до 40%.

-Полнотелые блоки отличаются хорошими прочностными свойствами и используются чаще всего для фундаментов (в качестве наполнителя в этом случае обычно применяется щебень)

-Пустотелые

блоки 40%. Такой шлакоблок обладает высокими показателями теплопроводности,

но самыми низкими прочностными. Хорошо используется при возведении строений из металлического

каркаса. Такие изделия не используются для кладки несущих конструкций. Требуют

дополнительного утепления.

Хорошо используется при возведении строений из металлического

каркаса. Такие изделия не используются для кладки несущих конструкций. Требуют

дополнительного утепления.

-Пустотелые блоки 30%. Данный вид блока подразумевает хорошую теплопроводность и прочность шлакоблока. Востребован при строительстве различных зданий. Форма внутренних пустот у таких изделий круглая, овальная и прямоугольная. В работе выявлено, что блоки с пустотами в форме прямоугольника считаются самыми удобными при монтаже, при необходимости их можно легко ровно разломать без дополнительного приспособления. Пустоты в блоках позволяют снизить расход сырья и, как следствие, себестоимость продукции. При этом прочностные характеристики удовлетворяют всем необходимым требованиям.

По весу одного шлакоблока проверяют его качество. Чем больше масса, тем толще стенки и лучше размешан раствор при изготовлении в процессе вибрирования. Вес пустотелого шлакоблока колеблется в пределах 18-23 кг.

Играет

роль также степень затвердения. Блок должен выстояться около трех недель, ранее

его использовать нельзя. Опытные строители определяют качество таким образом:

камень взвешивают, если показатель имеет значительные отклонения от стандарта,

бросают с высоты метра. От правильно изготовленного блока может отколоться

небольшой кусочек. В случае, когда он разваливается, судят о рыхлости, что

говорит о несоответствии параметров.

3. Прочность. Согласно ГОСТу марка отсевоблока указывает одну из важнейших его характеристик – прочность при сжатии.

Марка прочности информирует какую нагрузку на 1 кв. см. может выдержать шлакоблок. Например, марка 75 обозначает, что шлакоблок выдерживает нагрузку в 75 кг на 1 кв. см. Определение прочности шлакоблока производится в лабораторных условиях с применением необходимого для этого оборудования. Образец для испытания, по истечению 28 суток со дня изготовления, устанавливается на пресс и прижимается верхней плитой пресса.

4. Морозостойкость. Морозостойкость шлакоблока — способность шлакоблока в увлажнённом состоянии выдерживать без разрушения многократное замораживание, чередующееся с оттаиванием. Основная причина разрушения шлакоблока под действием низких температур — расширение воды, заполняющей поры шлакоблока, при замерзании. Морозостойкость зависит главным образом от структуры шлакоблока: чем выше относительный объём пор, доступных для проникновения воды, тем ниже морозостойкость. Степень морозостойкости устанавливается на основании лабораторных испытаний образцов материалов. Показателем (маркой) морозостойкости служит число циклов «замораживания — оттаивания» до потери шлакоблоком 25% первоначальной прочности или 5% массы.

Основная причина разрушения шлакоблока под действием низких температур — расширение воды, заполняющей поры шлакоблока, при замерзании. Морозостойкость зависит главным образом от структуры шлакоблока: чем выше относительный объём пор, доступных для проникновения воды, тем ниже морозостойкость. Степень морозостойкости устанавливается на основании лабораторных испытаний образцов материалов. Показателем (маркой) морозостойкости служит число циклов «замораживания — оттаивания» до потери шлакоблоком 25% первоначальной прочности или 5% массы.

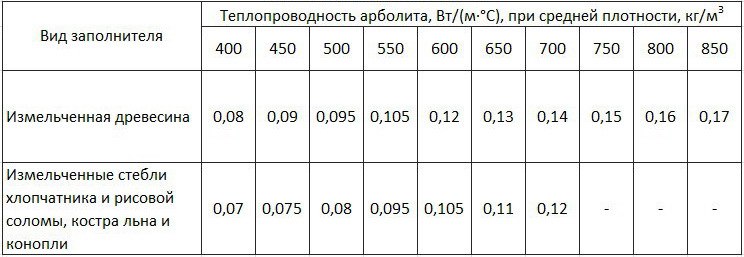

- Средняя плотность 400-850 кг/м3

- Прочность при сжатии 0,5-5,0 МПа

- Прочность при изгибе 0,7-1 МПа

- Теплопроводность 0,07-0,17 Вт/(мх℃)

- Морозостойкость 25-50 циклов

- Водопоглощение 40-85%

- Усадка 0,4-0,5 %

- Биостойкость V группа

- Огнестойкость 0,75-1,5 ч

- Звукопоглощение 126-2000 0,17-0,6 Гц

5. Теплопроводность. Шлакоблок считается «теплым» материалом. Во многом такое суждение верно из-за наличия в блоках пустот. Пустоты заполнены воздухом, который является прекрасным теплоизолятором. В этом плане полнотелые изделия будут более холодными, несмотря на большее количество израсходованного для их изготовления раствора.

Теплопроводность. Шлакоблок считается «теплым» материалом. Во многом такое суждение верно из-за наличия в блоках пустот. Пустоты заполнены воздухом, который является прекрасным теплоизолятором. В этом плане полнотелые изделия будут более холодными, несмотря на большее количество израсходованного для их изготовления раствора.

Теплопроводность шлакоблока зависит напрямую от состава наполнителя — составляет 0,27–0,65 Вт/м. Если же задействован гравий, то теплопроводность будет стремиться к максимуму.

Технология изготовления шлакоблока состоит из нескольких этапов.

1. Производство блоков начинают выполнять с замешивания раствора: вода, цемент, гран.отсев, и пластификатор по желанию. Процесс замеса происходит при помощи бетономешалки получая при таком способе замеса однородную смесь. 2.На втором этапе производства шлакоблоков , когда раствор приготовлен, его заливают в специальные формы на вибропрессе. Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. После форму удаляют, а сырец выкладывают на подготовленный поддон или пол. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. После форму удаляют, а сырец выкладывают на подготовленный поддон или пол. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

3.На последнем этапе блоки складываются на многоярусные стеллажи, это позволяет сэкономить площадку для хранения, также прямо на них выполняют пропарку. Для набора прочности готовые блоки необходимо выдержать от 36 до 96 часов. Если добавлять специальные добавки при замесе , такие как фулерон, релаксол, то время сокращается. Полное же затвердевание будет происходить на протяжении одного месяца при температуре 20°C и наличию высокой влажности. Если условия будут нарушены, то это может привести к пересушке изделия и потере прочности. Полностью готовыми блоки будут спустя месяц.

Данный материал обладает очень важными преимуществами, которые отсутствуют у его аналогов:

- Стоимость блоков является наиболее низкой среди всех строительных материалов, используемых для возведения стен и фундаментов. В связи с низкой себестоимостью применяемых расходных компонентов.

- Срок службы — шлакоблок является очень долговечным материалом. Он практически не подвержен перепадам температур, может эксплуатироваться в самых суровых климатических условиях. Считается, что срок службы шлакоблока превышает 100 лет.

- Устойчивость к возгоранию — материал не горит даже при очень высоких температурах, сохраняя свои свойства. Способен выдерживать температуру до 800 градусов.

- Блоки укладываются очень быстро. Это позволяет экономить время строительства. Также экономится кладочный раствор.

- Надежность, прочность строений.

Что теплее и эффективнее: шлакоблок или кирпич?

Для возведения жилых домов многие строители и хозяева предпочитают купить кирпич или шлакоблок. Строительный рынок предлагает немало более современных решений, но эти предложения по-прежнему пользуются спросом. В чем же их преимущества и недостатки? Почему они так активно используются для возведения разных объектов? Какой вариант теплее, если выбирать материал для дома? На все эти вопросы ответим в данной статье.

Строительный рынок предлагает немало более современных решений, но эти предложения по-прежнему пользуются спросом. В чем же их преимущества и недостатки? Почему они так активно используются для возведения разных объектов? Какой вариант теплее, если выбирать материал для дома? На все эти вопросы ответим в данной статье.

Кирпич в строительстве дома: что необходимо знать?

Кирпич является материалом, который в той или иной форме используется очень давно. Говоря про строительство дома, обычно подразумевают два варианта материала: силикатный либо керамический. Сложность заключается в том, что они имеют отличия между собой, и часто довольно существенные.

Основные отличия силикатного и керамического кирпича по техническим характеристикам

Принято считать, что силикатный кирпич более прочный, нежели керамический. Однако второй вариант тоже выпускается с повышенной прочностью — но это серьезно отражается на цене. Чем выше марка, тем дороже будет стоить материал. Морозостойкость у обоих вариантов приблизительно одинаковая. Чаще всего в строительстве применяется класс морозостойкости F50 — причем это справедливо для обоих материалов. А вот с теплопроводностью (показателем, который нас больше всего интересует в этой статье) не все так ровно. Керамический кирпич имеет меньшую теплопроводность. Но практика показывает, что в утеплении нуждается и тот, и другой материал.

Морозостойкость у обоих вариантов приблизительно одинаковая. Чаще всего в строительстве применяется класс морозостойкости F50 — причем это справедливо для обоих материалов. А вот с теплопроводностью (показателем, который нас больше всего интересует в этой статье) не все так ровно. Керамический кирпич имеет меньшую теплопроводность. Но практика показывает, что в утеплении нуждается и тот, и другой материал.

Выбирая строительный материал, мастера учитывают и другие показатели. Так, считается, что силикатный вариант хуже пропускает звуки и характеризуется лучшей звукоизоляцией. И хоть оба варианта отвечают нормам радиационной безопасности, более экологичным и чистым принято считать силикатный.

Нюанс использования этих решений заключается в том, что материалы имеют определенные ограничения. Так, силикатный кирпич не рекомендуют применять для возведения фундамента, цокольного этажа, а также наружных стен подвала. Такое ограничение объясняется тем, что кислоты, находящиеся в грунтовых водах, могут разрушить карбонат кальция и гидросиликат, а это — связующая часть материала. Поскольку силикатный кирпич хорошо впитывает воду, его нельзя применять там, где предусмотрен мокрый режим эксплуатации. Высокие температуры (более 800 градусов) тоже губительны для материала — вот почему он не используется при возведении дымоходов и других подобных элементов.

Поскольку силикатный кирпич хорошо впитывает воду, его нельзя применять там, где предусмотрен мокрый режим эксплуатации. Высокие температуры (более 800 градусов) тоже губительны для материала — вот почему он не используется при возведении дымоходов и других подобных элементов.

Но керамический вариант тоже не является исключением — у него есть свои ограничения. Он также не актуален для объектов с мокрым режимом использования, для кладки цоколей, фундамента (только определенные модели) и т. д.

Подводим итог: плюсы и минусы использования керамического и силикатного кирпича

У каждого из этих вариантов есть немало плюсов, потому оба материала и стали популярными.

Преимущества силикатного кирпича следующие:

- отличная звукоизоляция;

- натуральный состав и высокий уровень экологичности;

- удобная форма, облегчающая строительные работы;

- неплохой выбор цвета, фактур, если речь идет про лицевую разновидность материала;

- невысокая стоимость, если сравнивать с керамическим вариантом.

Из минусов наиболее существенными являются склонность к деформированию, поэтому при строительстве нужно придерживаться четких правил и норм, а также высокая теплопроводность.

К достоинствам керамического кирпича относятся следующие моменты:

- безопасность и экологичность;

- устойчивость к морозам, прочность;

- универсальность: керамический материал бывает универсальным, лицевым, шамотным, клинкерным — каждый выполняет свои задачи;

- несклонность к деформациям;

- устойчивость к агрессивным средам: полнотелый кирпич как раз можно применять для возведения фундамента или цоколя;

- устойчивость к огню.

Из недостатков можно отметить один эстетический момент. В процессе использования на поверхности керамического кирпича могут появляться белые разводы — так называемые высолы. Они не влияют на качество материала или его долговечность, но доставляют неудобства, если нужно обеспечить безупречный вид объекта. И, конечно, существенным недостатком станет высокая стоимость товара: где-то на 30-40% дороже, чем силикатный кирпич, если ориентироваться на одинаковые показатели прочности.

И, конечно, существенным недостатком станет высокая стоимость товара: где-то на 30-40% дороже, чем силикатный кирпич, если ориентироваться на одинаковые показатели прочности.

Именно цена керамического варианта определяет тот момент, что шлакоблок сравнивается обычно с силикатным кирпичом: они находятся в примерно одинаковом ценовом диапазоне и имеют много схожих характеристик. Задаваясь вопросом о том, что теплее: кирпич или шлакоблок — имеют в виду именно силикатный вариант кирпича. Теперь же стоит поговорить о блоках.

Шлакоблок: особенности, преимущества и недостатки

Цемент, песок и шлак — основные компоненты пустотного шлакоблока. Он активно используется в сфере жилищного строительства, поскольку обладает рядом положительных свойств:

- Устойчивость к огню.

- Прочность, позволяющая выстоять при стихийных бедствиях. Именно поэтому дома из этого материала часто возводятся в районах, где велик риск землетрясения.

- Хорошая звукоизоляция и теплоизоляция.

- Устойчивость к воздействию насекомых.

- Высокая скорость монтажа за счет большого размера блоков. Если сравнить с кирпичом, то один блок больше раз в шесть или восемь.

К недостаткам шлакоблока относится непривлекательный вид, из-за чего нужно дополнительные средства вкладывать в облицовку и декорирование фасадов. Также такой материал может значительно пострадать от воды — при его использовании необходимо обеспечить хорошую гидроизоляцию. Еще один нюанс касается внутренних работ: шлакоблоки при работе с дрелью или другими подобными инструментами сильно сыплются. Закрепить на этот материал полки, карнизы и другие элементы — не самая простая задача.

Как сохранить тепло: шлакоблок или все-таки кирпич?

Если основным моментом является теплопроводность, более выгодным материалом является все-таки шлакоблок. За счет своей пористой структуры он гораздо лучше задерживает тепло. Кирпич же всегда требует дополнительного утепления, а это лишние растраты, который уж точно не согласуются с экономией. Хотя при должном качестве работ результат порадует хозяев. Однако кирпич намного медленнее остывает. Если в двух домах (из шлакоблока и кирпича) пропадет отопление, то помещение с кирпичными стенами медленнее будет отдавать тепло. Но и прогреваться будет медленнее — на обогрев полностью холодного дома понадобится потратить несколько дней.

Хотя при должном качестве работ результат порадует хозяев. Однако кирпич намного медленнее остывает. Если в двух домах (из шлакоблока и кирпича) пропадет отопление, то помещение с кирпичными стенами медленнее будет отдавать тепло. Но и прогреваться будет медленнее — на обогрев полностью холодного дома понадобится потратить несколько дней.

Теоретически, добиться оптимальной температуры и обеспечить качественный обогрев дома можно в обоих случаях. Но чаще всего специалисты рекомендуют из этих соображений выбирать именно шлакоблок. А еще этот материал хорош для возведения дач, домов с временным проживанием. Поскольку он хорошо прогревается, обеспечить комфортные условия в помещениях можно за короткий срок. Кирпичные же строения не очень подходят для временного жилья: они требуют постоянного ухода и внимания хозяев, регулярного отопления.

Какой бы материал ни был выбран, очень важным моментом станет покупка товара высокого качества. Продавца надо выбирать из производителей, которые проводят испытание своей продукции и могут представить соответствующие документы. Все описанные характеристики справедливы только с учетом того, что выбран качественный, созданный с соблюдением технологии материал.

Все описанные характеристики справедливы только с учетом того, что выбран качественный, созданный с соблюдением технологии материал.

Характеристики и описания шлакоблока

Характеристики и описания шлакоблокаШлакоблоком называются строительные блоки полученные методом вибропрессования раствора бетона в форме. Состав бетона шлакоблока: шлак, зола, отходы горения угля и прочих материалов. В состав производимого шлакоблока могут входить любые наиболее доступные компоненты в регионе — это может быть отсев щебня, камня, гранита, отходы кирпича, гравий, песок, обработанные опилки, керамзит, перлит, песчано-гравийная смесь и многое другое.

При производстве шлакоблока используют три основных элемента: вяжущее вещество, наполнитель, вода. На теплопроводимость, плотность, вес, устойчивость к воздействию влаги и атмосферных явлений определяется составом вяжущих веществ и наполнителей. Рассмотрим, что именно можно включать в состав смеси, и какие свойства при этом будет иметь шлакоблок. Тяжелый бетон, в состав которого включен щебень, песок, гальку, даст крепкий и долговечный материал, устойчивый к любым атмосферным явлениям, и не потеряет своих качеств при постоянном действии воды. Однако теплопроводность шлакоблока будет высокой, что даст быстрое нагревание и охлаждение дома. Еще один минус большой вес и неудобство кладки данного стройматериала. Использовать шлакоблок из тяжелого бетона лучше для строительства цокольных частей здания.

Тяжелый бетон, в состав которого включен щебень, песок, гальку, даст крепкий и долговечный материал, устойчивый к любым атмосферным явлениям, и не потеряет своих качеств при постоянном действии воды. Однако теплопроводность шлакоблока будет высокой, что даст быстрое нагревание и охлаждение дома. Еще один минус большой вес и неудобство кладки данного стройматериала. Использовать шлакоблок из тяжелого бетона лучше для строительства цокольных частей здания.

Шлакоблоки из легких бетонов состоят из смеси вспученного перлита, керамзита, угольной золы, песка, шлака, опилок или хвои. Все эти компоненты придают шлакоблоку легкость и экологическую чистоту. Технология кладки шлакоблока из легких бетонов более проста, что позволяет сэкономить время и средства.

Влияние разных добавок в бетонной смеси на характеристики шлакоблока. Крупный шлак сделает шлакоблок легким и позволит сохранять внутреннюю температуру, при снижении прочности и плотности. А мелкий и отфильтрованный шлак придаст шлакоблоку прочность камня, но повысит его теплопроводимость, что недопустимо в жилых домах. Добавление опилок, даст возможность создать огнеупорный и экологически чистый шлакоблок наиболее предпочтительный для жилых помещений. Подверженность пагубному влиянию влаги основной минус этого шлакоблока. Выход из ситуации нанесение защитного слоя штукатурки или облицовка кирпичом и деревом.

Добавление опилок, даст возможность создать огнеупорный и экологически чистый шлакоблок наиболее предпочтительный для жилых помещений. Подверженность пагубному влиянию влаги основной минус этого шлакоблока. Выход из ситуации нанесение защитного слоя штукатурки или облицовка кирпичом и деревом.

Технология производства шлакоблока состоит из следующих этапов:

1. Приготавливается жесткая бетонная смесь из цемента, шлака и воды. Раствор готовится в бетоносмесителе или бетономешалке, также возможно вручную лопатами в любой емкости или на площадке, но для приготовления жесткой смеси таким способом требуются существенные физические усилия. Его применяют на небольшом производстве где малые вибропресса при изготовлении шлакоблоков на свои нужды.

2. На втором этапе происходит загрузка подготовленного раствора в матрицу, наиболее распространенные формы 390х190х188мм с пустотообразователями или без, служащих для получения различных степеней пустотности. После этого происходит уплотнение в форме при помощи вибрации и прижима. После этого форма удаляется, а шлакоблок выкладывается на пол или поддон. Жесткий раствор после вибропрессования позволяет полученному блоку не рассыпаться и самостоятельно держать форму в процессе высыхания. Как правило, длительность вибропрессования 20-30 сек, на простых вибропрессах без усиленного прижима время увеличивается до 90 секунд. Время вибропрессования раствора сокращается при использовании оборудования с прижимом и усилием в несколько тонн.

После этого форма удаляется, а шлакоблок выкладывается на пол или поддон. Жесткий раствор после вибропрессования позволяет полученному блоку не рассыпаться и самостоятельно держать форму в процессе высыхания. Как правило, длительность вибропрессования 20-30 сек, на простых вибропрессах без усиленного прижима время увеличивается до 90 секунд. Время вибропрессования раствора сокращается при использовании оборудования с прижимом и усилием в несколько тонн.

3. Набор прочности необходимый для складирования шлакоблока происходит при естественной температуре в цеху от 36 до 96 часов. Применяя специальные добавки (релаксол, фулерон и другие) это время можно значительно сократить. Полное затвердевание шлакоблоков происходит на протяжении месяца при температуре не менее 20 градусов в условиях высокой влажности. Несоблюдение этого условия приведет к пересыханию изделия и существенной потери прочности. Ускорение набора требуемой прочности дает использование ускорителей схватывания бетона и более высокая температура окружающей среды. После складирования блоков происходит дальнейший набор прочности не менее 50% от проектного для возможности отгрузки покупателю или применения на строительстве.

После складирования блоков происходит дальнейший набор прочности не менее 50% от проектного для возможности отгрузки покупателю или применения на строительстве.

Шлакоблоки имеют следующие основные характеристики:

прочность 125,100,75, 50, 35 (кг/см2)

морозостойкость 50, 35,25,15 (циклов)

теплопроводимость при средней плотности камня 1050-1200 кг/м3 0,35-0,48 Вт/(м 0С).

Шлакоблок устоит перед любыми атмосферными явлениями, и не потеряет своих свойств даже при постоянном воздействии воды. Однако теплопроводность такого шлакоблока высока, что означает быстрое нагревание и охлаждение Вашего дома.

К минусам стоит добавить также большой вес и неудобство кладки рассматриваемого стройматериала. Наилучшим вариантом для шлакоблока из тяжелого бетона являются цокольные части здания.

И, наконец, если Вы не располагаете «резиновым» бюджетом, и решили сэкономить путем самостоятельного изготовления шлакоблока, то Вам непременно придется закупать соответствующее оборудование. Здесь можно посоветовать провести аналитическое сравнение различных устройств и виброформ, которые предлагаются в достаточном количестве.

Здесь можно посоветовать провести аналитическое сравнение различных устройств и виброформ, которые предлагаются в достаточном количестве.

Оцените качество готовой продукции, размеры аппарата, и решите, какой именно вариант является для Вас оптимальным. Состав смеси придется выбирать самостоятельно, и здесь потребуется совет опытного строителя. Однако общая экономия в конце всех строительных работ с лихвой окупит потраченные усилия.

Наиболее распространенная технология производства шлакоблока состоит из следующих этапов:

1. Приготовление жесткой бетонной смеси из цемента, шлака (отсева) и воды. Раствор лучше готовить в смесителе или бетономешалке, также можно и вручную лопатами в любой емкости или на площадке (но для приготовления жесткой смеси потребуется значительные физические усилия).

2. Загрузка раствора в форму, наиболее распространенные формы 390мм на 190мм на 188мм с пустотообразователями или без, затем уплотнение в форме с помощью вибрации и прижима и удаление формы с оставлением блока на полу или поддоне.

Жесткий раствор после вибропрессования позволяет полученному блоку не рассыпаться и держать форму «самостоятельно» и «не поплыть» во время высыхания. Обычно вибропрессование длится 20-30сек, на простых вибропрессах без «усиленного» прижима это время больше — до 90 секунд, на станках с прижимом и усилием в несколько тонн время вибропрессования раствора можно значительно сократить.

3. Необходимый набор прочности (для складирования) происходит при естественной температуре от 36 до 96 часов (без применения специальных добавок — релаксол, фулерон и другие). Полное затвердевание шлакоблоков (или вибробетонных камней) происходит в течении месяца при температуре не менее 20 градусов и соблюдением условия высокой влажности.

Это непременное условие, иначе процесс набора прочности может перейти в процесс «пересыхания» (сгорания), что приведёт к значительной потери прочности изделия. Температура в помещении или на площадке для производства блоков должна быть от 1 градуса и выше.

При использовании ускорителей схватывания бетона и более высокой окружающей температуре блоки набирают требуемую прочность быстрее. После этого блоки складируются, где происходит дальнейший набор прочности не менее 50% от проектного согласно ГОСТа для возможности отгрузки потребителю или применения на стройплощадке.

Материал подготовила Валентина

Блочные материалы — Шлакоблок

Каталог статей > Блочные материалы > Шлакоблок

Перейти к прайс листу на шлакоблок.

Шлакоблок – это изготовленный из бетона при вибропрессации в специальных формах стеновой блок, который применяют для возведения зданий и сооружений. Кроме бетона в состав шлакоблока могут входить отсев щебня, кирпичные отходы, песок, гравий, керамзит, шлак, зола, отходы горения и другие подобные компоненты. В зависимости от того, что именно входит в состав шлакоблока и определяется его цена.

Если вы хотите строить быстро, если вы хотите строить дешево, если вы хотите строить качественно – используйте в строительстве шлакоблоки . Их необыкновенная популярность в строительстве определяет их цена: в качестве заполнителей используются дешевый шлак; их универсальность – из шлакоблоков можно строить практически любые здания и сооружения; их прочность, теплоизоляционные свойства ; их нетребовательность к мастерству каменщика. Немаловажен тот факт, что кладка из шлакоблоков по себестоимости в два раза ниже кладки из кирпича. Шлакоблоки – специальные строительные блоки изготавливаются путем смешивания связующих (портландцемента, извести и иных) со шлаками с последующим вибропрессованием. В процессе изготовления используется как естественное твердение, так и пропаривание и автоклавная обработка. Используется доменный, котельный (топочный), вулканический шлаки.

Их необыкновенная популярность в строительстве определяет их цена: в качестве заполнителей используются дешевый шлак; их универсальность – из шлакоблоков можно строить практически любые здания и сооружения; их прочность, теплоизоляционные свойства ; их нетребовательность к мастерству каменщика. Немаловажен тот факт, что кладка из шлакоблоков по себестоимости в два раза ниже кладки из кирпича. Шлакоблоки – специальные строительные блоки изготавливаются путем смешивания связующих (портландцемента, извести и иных) со шлаками с последующим вибропрессованием. В процессе изготовления используется как естественное твердение, так и пропаривание и автоклавная обработка. Используется доменный, котельный (топочный), вулканический шлаки.

Стандартные размеры шлакоблока 190х190х390 мм (стеновой) и 120х190х390 мм (перестеночный). По своему объему он заменяет около 5-7 кирпичей. Продукция может выпускаться в виде полнотелых и пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие использования различных вариантов составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750 до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ . В строительстве шлакоблоки используются в основном благодаря их отличной теплоизоляции. Теплопроводность шлакоблоков зависит от наполнителя, минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С.

Вследствие использования различных вариантов составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750 до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ . В строительстве шлакоблоки используются в основном благодаря их отличной теплоизоляции. Теплопроводность шлакоблоков зависит от наполнителя, минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С.

Шлакоблок применяется:

• в строительстве котеджей — несущие стены до 3х этажей; t;

• высотных зданий — межкомнатные перегородки, стены;

• подсобных помещений: сарай, гараж, летняя кухня, забор, подвал, хозблок, мастерская;

• вентиляционных камер и кладки вентиляционных каналов в зданиях и сооружениях (жилых, общественных, промышленных и сельскохозяйственных).

Шлакоблоки могут быть как полнотелыми, так и пустотелыми.

Полнотелые отличаются хорошими прочностными свойствами и используются чаще всего для фундаментов (в качестве наполнителя в этом случае обычно применяется щебень).

Пустотелые обеспечивают хорошую тепло и звукоизоляцию стен. Кроме того, пустоты в блоках позволяют снизить расход сырья и, как следствие, себестоимость продукции. При этом прочностные характеристики удовлетворяют всем необходимым требованиям.

Здесь стоит особо отметить возможность использования теплоизолирующих строительных шлакоблоков (как правило, пустотелых и изготовленных с применением соответствующих пористых теплых наполнителей — керамзита, опила, шлака и т. п.) в качестве стенового утеплителя. Принятие новых строительных норм по теплосбережению фактически не позволяет проектировать и строить жилье без применения утеплителей. Ведь для того, чтобы стена из обычного кирпича удовлетворяла требованиям новых СниП (строительные нормы и правила) по теплоизолирующим свойствам, ее толщина должна составлять около полутораметров! Разумеется, что строить такие стены нерационально и крайне дорого. Поэтому и спрос на теплоизоляционные материалы, которые могут применяться для утепления кирпичной кладки, за последнее время резко возрос и также будет расти и в дальнейшем.

Поэтому и спрос на теплоизоляционные материалы, которые могут применяться для утепления кирпичной кладки, за последнее время резко возрос и также будет расти и в дальнейшем.

Теплоизолирующие пустотные шлакоблоки с применением в качестве наполнителей опила (так называемые арболитовые блоки), керамзита (керамзитобетонные блоки) или шлака (шлакоблоки) обладают хорошими теплоизолирующими свойствами и избавлены от этих недостатков. Они находят широкое применение в качестве традиционного, проверенного временем утеплителя. Произведенные с соблюдением соответствующих технологий, по долговечности они сравнимы с кирпичом и не боятся перепадов температур и влажности. Сплошная теплоизолирующая кладка блоков позволяет исключить появление «мостиков холода». При использовании вышеназванных теплоизолирующих блоков, стены возводимых зданий и сооружений становятся значительно теплее при той же толщине, и, что немаловажно — они остаются такими же теплыми на протяжении многих десятков лет, практически не теряя своих свойств.

Теплоизолирующие блоки широко используются не только в малоэтажном, но также и в многоэтажном строительстве — в качестве материала для теплоизолирующей кладки. В этом случае несущую роль обычно выполняет железобетонный каркас. Блоки используются только как ограждающая стеновая конструкция.

Строительные шлакоблоки по праву оценили и частные застройщики: строители различных коттеджей и загородных домов, садоводы, дачники, жители села. Недорогие и практичные блоки для них — то, что нужно.

Шлакоблок: виды шлакоблоков

Каждый производитель может в принципе изготовить шлакоблок любого размера с любым количеством и формой полостей и любой пустотностью шлакоблока. Всё определяется размерами и параметрами формы, используемой при изготовлении шлакоблока. Однако это вовсе не означает, что каждый производитель «лепит» шлакоблоки как придётся.

Ниже приведены наиболее распространённые виды шлакоблоков:

Шлакоблок стеновой, полный блок

Размеры шлакоблока 390×190×188 мм (длина×глубина×высота)

Шлакоблок монолитный

полное отсутствие полостей в шлакоблоке.

Шлакоблок с пустотностью 40%

содержит 2 прямоугольные полости.

Шлакоблок с 4-мя прямоугольными полостями

пустотность 30%.

Шлакоблок с пустотностью 30%

2 круглые полости.

Шлакоблок с 3-мя круглыми полостями

пустотность 30%.

Шлакоблок содержит 3 ряда щелевидных полостей

пустотность 28%.

Шлакоблок стеновой, полублок

Шлакоблок 390×120×188 – пустотность 30%

2 прямоугольные полости.

Шлакоблок 390×90×188

– пустотность 30%

3 узкие прямоугольные полости.

Возможны и другие формы шлакоблока. В основном сказанное касается формы и расположения в шлакоблоке полостей.

Шлакоблоки имеют следующие основные характеристики:

прочность 125,100,75, 50, 35 (кг/см2)

морозостойкость 50, 35,25,15 (циклов)

теплопроводимость при средней плотности камня 1050-1200 кг/м3 0,35-0,48 Вт/(м 0С).

Шлакоблок устоит перед любыми атмосферными явлениями, и не потеряет своих свойств даже при постоянном воздействии воды. Однако теплопроводность такого шлакоблока высока, что означает быстрое нагревание и охлаждение Вашего дома.

К минусам стоит добавить также большой вес и неудобство кладки рассматриваемого стройматериала. Наилучшим вариантом для шлакоблока из тяжелого бетона являются цокольные части здания.

И, наконец, если Вы не располагаете «резиновым» бюджетом, и решили сэкономить путем самостоятельного изготовления шлакоблока, то Вам непременно придется закупать соответствующее оборудование. Здесь можно посоветовать провести аналитическое сравнение различных устройств и виброформ, которые предлагаются в достаточном количестве.

Оцените качество готовой продукции, размеры аппарата, и решите, какой именно вариант является для Вас оптимальным. Состав смеси придется выбирать самостоятельно, и здесь потребуется совет опытного строителя. Однако общая экономия в конце всех строительных работ с лихвой окупит потраченные усилия.

Технические характеристики шлакоблоков

|

Марка камней |

Предел прочности при сжатии по сечению (без вычета площади пустот для пустотелых изделий), МПа (кгс/см2), не менее

|

|

|

средний для трех образцов

|

наименьший для отдельных образцов

|

|

|

75 |

7,5 (75) |

5,0 (50) |

|

50 |

5,0 (50) |

3,5 (35) |

|

35 |

3,5 (35) |

2,8 (28) |

|

25 |

2,5 (25) |

2,0 (20) |

Исследование механических и тепловых характеристик бетонных пустотелых блоков

Теплопередача в пустотелых блоках

Экспериментальный метод определения тепловых характеристик

Перед выполнением численного теплового моделирования численная модель была проверена путем сравнения численных результатов с экспериментальными для особая форма полого блока, очень часто используемая в ливанских постройках (модель 10).

Датчики тангенциального градиентного потока, используемые в этой работе, используют технологию печатных схем; они используются во многих тепловых приложениях зданий (Cherif et al.[22] и Zalewski et al. [23]). Принципиальная схема построения датчика показана на рис. 1а. Преимущество этих флюксметров заключается в обеспечении хорошей чувствительности (~ 100 мкВ/Вт/м 2 ).

Рис. 1Схематический чертеж используемых датчиков теплового потока: а Эскиз датчика теплового потока б Калибровочное устройство

тепловые запросы [22, 23].Калибруемый флюксметр закрыт нагревательным резистором, который рассеивает известное количество электрического тепла за счет эффекта Джоуля, как показано на рис. 1b. Результаты калибровки обеспечивают соотношение между измеренным напряжением и введенной мощностью. Чувствительность датчика определяется как наклон линии регрессии измеренных точек.

Экспериментальное устройство, используемое для определения тепловых характеристик строительных материалов, показано на рис. 2. Оно состоит из двух термостатических ванн, связанных с двумя нагревательными пластинами, что позволяет налагать температурные граничные условия на исследуемый строительный материал.Тепловые потоки и температуры с обеих сторон образца измерялись одновременно двумя термопарами типа Т и двумя тангенциальными градиентными флюксметрами, имеющими активную поверхность 0,15 × 0,15 м 2 . Боковые грани образца покрыты изоляционным материалом для создания условий однонаправленного теплообмена.

2. Оно состоит из двух термостатических ванн, связанных с двумя нагревательными пластинами, что позволяет налагать температурные граничные условия на исследуемый строительный материал.Тепловые потоки и температуры с обеих сторон образца измерялись одновременно двумя термопарами типа Т и двумя тангенциальными градиентными флюксметрами, имеющими активную поверхность 0,15 × 0,15 м 2 . Боковые грани образца покрыты изоляционным материалом для создания условий однонаправленного теплообмена.

Экспериментальная установка для определения теплофизических свойств строительных материалов

- (а)

Определение теплопроводности

Метод заключается в том, что образец толщиной « e » (мкм) подвергают воздействию температурного градиента, чтобы вызвать перенос потока с горячей стороны на холодную. Одновременно измеряют тепловой поток φ (Вт·м −2 ) и температуру с обеих сторон образца. Закон Фурье, примененный в однонаправленных стационарных условиях, дает [24]:

Одновременно измеряют тепловой поток φ (Вт·м −2 ) и температуру с обеих сторон образца. Закон Фурье, примененный в однонаправленных стационарных условиях, дает [24]:

$$\varphi_{1} = \frac{\Delta T}{R}\;{\text{and}}\;\varphi_{2} = \frac{\Delta T}{R}$$

(1)

Уравнение 1 можно записать в терминах обобщенных величин Σφ (W m −2 ) и ΔT (K) как:

$$\varSigma \varphi = 2\frac{\Delta T} {R}$$

(2)

Термическое сопротивление R (м 2 КВт −1 ) и теплопроводность λ (Вт·м −1 K −1 ) равны:

$$ Rfrac{2\Delta T}{\varSigma \varphi}\;{\text{and}}\;\lambda = \frac{e}{R}$$

(3)

- (б)

Определение удельной теплоемкости.

Начиная со стабильного начального стационарного состояния, изменение температуры осуществляется путем изменения заданного значения на одной или обеих поверхностях образца. Средняя начальная температура образца ΣT i (К) изменится, как и потоки по каждой стороне. После восстановления стационарного состояния материал нашел новое стабильное состояние, связанное с новой средней конечной температурой ΣT f (К).{{t_{f}}} {\Delta \varphi dt}$$

Средняя начальная температура образца ΣT i (К) изменится, как и потоки по каждой стороне. После восстановления стационарного состояния материал нашел новое стабильное состояние, связанное с новой средней конечной температурой ΣT f (К).{{t_{f}}} {\Delta \varphi dt}$$

(4)

Это также может быть связано со средней температурой Σt I /2 и σt F /2, где σt I и σt F представляет собой сумму температур на каждой грани в начальный момент времени t i (с) и в конечный момент времени t f (с).{{t_{f} }} {\Delta \varphi .dt}_{i}}}{{\varSigma T_{f} — \varSigma T_{i}}}$$

(6)

Удельную теплоемкость c p (Дж кг −1 K −1 ) можно определить, зная плотность и толщину образца:

$$c_{p} = \frac {C}{\rho e}$$

(7)

Термические результаты экспериментов для бетонной смеси

На рисунке 3 представлены результаты экспериментов для бетонной смеси.

Результаты экспериментальных измерений для бетонной смеси [24]

Используя формулу. (1) и уравнение (3) и на основании экспериментальных результатов, представленных на рис. 3, в стационарных условиях (t ≈ 1,6 ч) можно определить теплопроводность бетонной смеси.

Используя уравнение (6) и уравнение (7) и на основании результатов экспериментов, представленных на рис. 3, в переходных режимах (1,7 ч < t<3,5 ч) можно определить удельную теплоемкость бетонной смеси.

Определенные значения теплопроводности и удельной теплоемкости бетонной смеси приведены в таблице 2.

Метод численной тепловой оценки по следующим критериям:

Параметрическое исследование для различной теплопроводности бетонной смеси также было представлено для оценки влияния теплопроводности бетонной смеси на общие тепловые характеристики блоков различной формы.

Кондуктивный режим теплопередачи в бетонной смеси, а также конвективный теплообмен внутри полостей были исследованы отдельно, чтобы понять влияние каждого режима теплопередачи.

Блоки изучаются с использованием трехмерной геометрии в стационарных граничных условиях; на противоположных гранях блока создается температурный градиент 20 °C (0–20 °C), при этом остальные грани остаются адиабатическими, как показано на рис. 4. Этот градиент был выбран потому, что он достаточно высок для выделения заметного тепла. переход в блок для лучшей визуализации явления теплопередачи и большей точности результатов моделирования, оставаясь при этом в диапазоне температур, встречающемся в реальной ситуации в случаях моделирования энергии здания.

Рис. 4Введенные температуры и адиабатические поверхности

При совместном CFD-термическом анализе полых блоков важно учитывать три ключевых механизма теплопередачи (т. е. проводимость, конвекцию и излучение). Проводимость происходит в твердой бетонной смеси, а конвекция и излучение происходят внутри полостей блока.

Расчетные и экспериментальные тепловые свойства ливанского традиционного пустотелого блока

Моделирование теплопередачи в пустотелых блоках основано на тепловых свойствах бетонной смеси, представленных в таблице 2. Циркуляция воздуха внутри полости, способствующая естественной конвекции, рассматривалась как ламинарное течение. Он связан с моделью излучения с использованием метода дискретных ординат (DO), а моделирование выполнялось с использованием неявного решателя COMSOL Multiphysics ® . Предполагалось, что плотность воздуха зависит от давления и температуры, изменяющихся по закону идеального газа [25]. Справедливость модели теплообмена внутри полостей блоков была реализована в предыдущих работах [24, 26].Те же температурные граничные условия, которые применялись к блоку в экспериментальном испытании, были заданы моделируемому блоку на противоположных гранях, остальные грани оставались адиабатическими. Типичный ливанский пустотелый блок (модель 10) использовался для проверки численной модели.

Циркуляция воздуха внутри полости, способствующая естественной конвекции, рассматривалась как ламинарное течение. Он связан с моделью излучения с использованием метода дискретных ординат (DO), а моделирование выполнялось с использованием неявного решателя COMSOL Multiphysics ® . Предполагалось, что плотность воздуха зависит от давления и температуры, изменяющихся по закону идеального газа [25]. Справедливость модели теплообмена внутри полостей блоков была реализована в предыдущих работах [24, 26].Те же температурные граничные условия, которые применялись к блоку в экспериментальном испытании, были заданы моделируемому блоку на противоположных гранях, остальные грани оставались адиабатическими. Типичный ливанский пустотелый блок (модель 10) использовался для проверки численной модели.

На рисунке 5 показано изменение заданных температур, а также измеренных и смоделированных тепловых потоков на гранях блоков. Стена сначала подвергается температурному градиенту 10 °C, налагая температурные условия примерно на 14 °C и 24 °C на ее граничные края. Стабильное состояние достигается примерно через 3 ч. Затем при t ~ 4,2 ч лицевую сторону блока, подвергнутую воздействию температуры 14 °C, нагревали до температуры, близкой к температуре другой грани (24 °C). Сравнение численных результатов и экспериментальных измерений эволюции тепловых потоков на границах блока дает очень похожие результаты, за исключением первой части (между t = 0 ч и t = 2 ч), где на тепловой поток влияет история материала (начальные условия) и тепло, накопленное в материале до начала испытаний.

Экспериментальные измерения и численные результаты для ливанского традиционного бетонного пустотелого блока (модель 10) [24]

( NSE ) [27] был определен для φ 1 и φ 2 , как показано на рис. 6. Результаты показывают хорошее соответствие между результатами моделирования 90 и результатами моделирования 3. Значения NSE близки к 1 для обоих φ 1 и φ 2 .

Nash Sutcliffe Модель для Φ 1 1 φ 2 2 B B

Механическое сопротивление полой блоки

Увеличение механической модели

Обычное представление кривой напряжения-деформации для бетонов с прочностью примерно до 40 МПа обеспечивается «модифицированной моделью напряжения-деформации Хогнестада» [28], показанной на рис. 7. Кривая состоит из параболы второй степени. для деформации от нуля до ε 0 = 1.8 F « F» C / E C C , где F « C = 0,9 F ‘ C , затем следуют наклонную линию вниз при предельной деформации 0,0038. В принятой численной модели, используемой для описания поведения блока, бетон рассматривается как нелинейно-упругий материал в соответствии с одноосной моделью данных, обеспечиваемой модифицированным соотношением Хогнестада.

Hognestad модифицированная модель напряжения-деформации

Валидация численной модели была выполнена с использованием экспериментальных результатов Álvarez-Pérez et al. [21], которые отобрали и испытали десять пустотелых блоков в соответствии со стандартами [29,30,31,32,33]. Эти двухячеечные блоки изготовлены из сита среднего песка (59,55%), сита крупного песка (25,91%), цемента СР-40 (10,02%) и воды (4,52%), а их размеры составляют: 393 мм × 193 мм × 144 мм (длина x высота x толщина). Образец полого блока был смоделирован и смоделирован с использованием в качестве механических свойств средних значений испытанных образцов (плотность 1154 кг.m -3 , модуль Юнга 1056 МПа, коэффициент Пуассона 0,155 и прочность на одноосное сжатие 3,74 МПа). Одна грань блока подвергалась заданной смещающей нагрузке в 1 кН каждые 10 с до достижения предельной грузоподъемности (130 кН), противоположная грань подвергалась фиксированному ограничению, а четыре оставшиеся грани имели свободные граничные условия. Диаграмма напряжение-деформация десяти испытанных образцов показана на рис. 8. Аналитические результаты (оранжевая кривая) и численные результаты (красная кривая), основанные на принятой модифицированной модели Хогнестада, сравнимы с результаты экспериментов.Таким образом, принятый численный метод может быть подтвержден, а модель может считаться действительной и надежной.

Диаграмма напряжение-деформация десяти испытанных образцов показана на рис. 8. Аналитические результаты (оранжевая кривая) и численные результаты (красная кривая), основанные на принятой модифицированной модели Хогнестада, сравнимы с результаты экспериментов.Таким образом, принятый численный метод может быть подтвержден, а модель может считаться действительной и надежной.

Сравнение численной модифицированной модели напряжения и деформации Хогнестада с экспериментальными результатами, полученными Álvarez-Pérez et al. [21]

Численный метод механической оценки

При численной оценке блоки подвергались воздействию постоянной нагрузки, которая, как предполагалось, находилась в их пределе упругой нагрузки, с целью сравнения распределения напряжения для каждой конфигурации блока.Сначала к блоку была приложена вертикальная равномерная граничная нагрузка 100 кН в направлении оси z (рис. 9), и напряжения, вызванные этой нагрузкой, были численно смоделированы с использованием неявного решателя COMSOL Multiphysics ® Modeling. Программное обеспечение.

Программное обеспечение.

Граничная нагрузка для сжатия в направлении оси z

Критерии разрушения, используемые в исследовании, аналогичны критериям, используемым для хрупких твердых тел и известным как критерии максимального напряжения/деформации.Критерий максимального напряжения предполагает, что материал разрушается, если максимальное основное напряжение в элементе материала превышает его предел прочности на растяжение 3 меньше прочности на сжатие σ c . Таким образом, безопасная область для материала: Σ C < Σ 3 < Σ 1 < σ T .

Обратите внимание, что в приведенном выше выражении использовалось соглашение о том, что натяжение является положительным.

Другой параметр, который представляет интерес для исследования механического поведения блоков, — это их прочность на сжатие их боковых поверхностей. На самом деле, при транспортировке, хранении и реализации блоки в заводских условиях и на строительной площадке подвергаются жестким условиям, что делает их механическую прочность необходимой для их практического использования. Так, механическое сопротивление блоков изучалось также по оси y при приложении равномерной граничной нагрузки 10 кН на одну грань (рис.10), на другую грань наложена фиксированная связь.

На самом деле, при транспортировке, хранении и реализации блоки в заводских условиях и на строительной площадке подвергаются жестким условиям, что делает их механическую прочность необходимой для их практического использования. Так, механическое сопротивление блоков изучалось также по оси y при приложении равномерной граничной нагрузки 10 кН на одну грань (рис.10), на другую грань наложена фиксированная связь.

Граничная нагрузка для сжатия в направлении оси Y

Анализ независимости сетки

Независимость сетки проверяется для модели 1 как для теплового, так и для механического моделирования. Кроме того, оценивается время моделирования, чтобы выбрать оптимальную конфигурацию сетки. Важно отметить, что построение сетки было выполнено автоматически с использованием модуля «Сетка, управляемая физикой» пакета COMSOL Multiphysics ® , что позволяет повысить точность результатов; это создание сетки выполняется в зависимости от настроек физических свойств, граничных условий и геометрии тестируемой модели.

На рис. 11 показан тепловой поток и продолжительность моделирования для пяти различных конфигураций сетки («Очень грубая», «Очень грубая», «Грубее», «Грубая» и «Нормальная»). Тепловой поток в направлении y (перпендикулярно внешним граням блока) стабилизируется для конфигурации сетки «Чрезвычайно крупная» (7436 элементов). Время моделирования увеличивается с 25 с для «чрезвычайно грубой» сетки (2632 элемента) до 2324 с (около 40 минут) для «нормальной сетки» (103 109 элементов). Конфигурации «более мелкой» сетки, помимо «нормальной» сетки, не исследовались, чтобы избежать очень высокой продолжительности моделирования, особенно потому, что решение сходится для более низкой сетки.После этого используется «Очень грубая» разбивка из-за малого времени моделирования (менее двух минут) и хорошей точности.

Рис. 11 Вариации полного теплового потока в направлении y и общее время моделирования для различного количества элементов сетки в качестве продолжительности моделирования для девяти различных конфигураций сетки («Очень грубая», «Очень грубая», «Грубее», «Грубая», «Нормальная», «Точная», «Тоньше», «Очень мелкая» и «Очень мелкая» ). Максимальное первое главное напряжение и минимальное третье главное напряжение требуют «чрезвычайно мелкой» сетки (142 473 элемента) для стабилизации. Время моделирования относительно невелико по сравнению с моделью теплопередачи и не превышает четырех минут для «чрезвычайно тонкой» сетки. В дальнейшем используется «чрезвычайно мелкая» сетка.

Максимальное первое главное напряжение и минимальное третье главное напряжение требуют «чрезвычайно мелкой» сетки (142 473 элемента) для стабилизации. Время моделирования относительно невелико по сравнению с моделью теплопередачи и не превышает четырех минут для «чрезвычайно тонкой» сетки. В дальнейшем используется «чрезвычайно мелкая» сетка.

Вариации максимального первого главного напряжения, минимального третьего главного напряжения и общего времени моделирования для различного количества элементов сетки

Бетонные блоки для теплоизоляции в условиях жаркого климата

для изготовления бетонных стен (блоки, раствор и штукатурка), которые могли бы уменьшить теплопередачу через внешние стены здания, чтобы минимизировать потребление электроэнергии за счет снижения потребности в кондиционировании воздуха.Поэтому новые бетонные блоки средней массы с низкой теплопроводностью и приемлемой прочностью на сжатие были изготовлены с использованием следующих четырех изоляционных материалов: переработанного полиэтилена низкой плотности (ПЭНП), шариков пенополистирола (EPS), вермикулита (VL) и заполнителя из вулканического шлака (VS). ), которые дешевы и доступны на рынке Саудовской Аравии. Кроме того, были изготовлены три вида изоляционных растворов и штукатурок с использованием дробленой резиновой крошки (РУ), порошка перлита (ПЛ) и вермикулита (ВЛ). Кроме того, с использованием пакета ANSYS было разработано конечно-элементное моделирование (FEM) для проверки экспериментальных испытаний защищенной горячей плиты (ASTM C177) и демонстрации совместимости между численным решением и экспериментальными результатами.Модель также использовалась для расчета изменения температуры между внешней и внутренней поверхностями стен из различных блоков и типов изоляционной штукатурки и раствора, и результат сравнивался с контрольной каменной стеной.

Экспериментальные результаты основывались на двух критериях: теплопроводность (ASTM C177 и C518-04) и прочность на сжатие (ASTM C129 и C270) для блоков и цементного раствора соответственно. Результаты показали, что теплопроводность блоков VS, EPS, LDPE и VL снизилась примерно в 26 раз.1, 19,4, 17,0 и 16,7% соответственно по сравнению с контрольным блоком.

), которые дешевы и доступны на рынке Саудовской Аравии. Кроме того, были изготовлены три вида изоляционных растворов и штукатурок с использованием дробленой резиновой крошки (РУ), порошка перлита (ПЛ) и вермикулита (ВЛ). Кроме того, с использованием пакета ANSYS было разработано конечно-элементное моделирование (FEM) для проверки экспериментальных испытаний защищенной горячей плиты (ASTM C177) и демонстрации совместимости между численным решением и экспериментальными результатами.Модель также использовалась для расчета изменения температуры между внешней и внутренней поверхностями стен из различных блоков и типов изоляционной штукатурки и раствора, и результат сравнивался с контрольной каменной стеной.

Экспериментальные результаты основывались на двух критериях: теплопроводность (ASTM C177 и C518-04) и прочность на сжатие (ASTM C129 и C270) для блоков и цементного раствора соответственно. Результаты показали, что теплопроводность блоков VS, EPS, LDPE и VL снизилась примерно в 26 раз.1, 19,4, 17,0 и 16,7% соответственно по сравнению с контрольным блоком. Однако результаты показали, что снижение прочности на сжатие составило 51, 47, 39 и 37% для блоков VS, VL, LDPE и EPS соответственно по сравнению с контрольным блоком. Что касается строительного раствора, экспериментальные результаты показали, что теплопроводность изоляционного строительного раствора значительно снизилась примерно на 57, 47 и 36% для вермикулита, перлита и каучука, соответственно, по сравнению с контрольным раствором. Кроме того, снижение прочности составило 78, 63 и 36% для вермикулита, каучука и перлита соответственно по сравнению с контрольным раствором.Хотя снижение прочности было очень высоким, ни один из образцов не вышел за пороговые значения 3,45 и 5,40 МПа для блока и раствора соответственно.

Данные Guarded Hot Plate были проанализированы и подтверждены с помощью FEM (пакет Fluent в рабочей среде ANSYS). Согласие между экспериментальными данными и результатами моделирования находилось в пределах погрешности, что можно считать отличным подтверждением. Оптимальная стена (блок VL плюс 15% раствора и штукатурки VL) улучшила тепловое сопротивление примерно на 290% по сравнению с обычными бетонными блоками.

Однако результаты показали, что снижение прочности на сжатие составило 51, 47, 39 и 37% для блоков VS, VL, LDPE и EPS соответственно по сравнению с контрольным блоком. Что касается строительного раствора, экспериментальные результаты показали, что теплопроводность изоляционного строительного раствора значительно снизилась примерно на 57, 47 и 36% для вермикулита, перлита и каучука, соответственно, по сравнению с контрольным раствором. Кроме того, снижение прочности составило 78, 63 и 36% для вермикулита, каучука и перлита соответственно по сравнению с контрольным раствором.Хотя снижение прочности было очень высоким, ни один из образцов не вышел за пороговые значения 3,45 и 5,40 МПа для блока и раствора соответственно.

Данные Guarded Hot Plate были проанализированы и подтверждены с помощью FEM (пакет Fluent в рабочей среде ANSYS). Согласие между экспериментальными данными и результатами моделирования находилось в пределах погрешности, что можно считать отличным подтверждением. Оптимальная стена (блок VL плюс 15% раствора и штукатурки VL) улучшила тепловое сопротивление примерно на 290% по сравнению с обычными бетонными блоками. Это улучшение может снизить потребление энергии со 118,43 до 30,35 кВтч/м2 (примерно в 3,9 раза) в год. Данную оптимальную стену предлагается использовать в жилых (частных) и производственных и общественных зданиях взамен традиционных стен.

Влияние изоляционных материалов и расположения полостей на теплопередачу пустотелых блоков бетонной кладки

https://doi.org/10.1016/j.conbuildmat.2020.119300Получить права и содержание полостей в бетонных блоках было достигнуто с помощью МКЭ.Новый разработанный блок снизил теплопроводность примерно на 40%.

Для отливки новых блоков использовались три различных изоляционных (легких) материала.

Теплопроводность этих трех новых блоков была дополнительно снижена.

Abstract

Целью данного исследования было снижение потребности в кондиционировании воздуха в зданиях за счет минимизации теплового потока из внешней среды внутрь ограждающих конструкций (стен и крыш). Таким образом, была разработана модель конечных элементов (МКЭ) для определения оптимальной геометрии полостей и их расположения в кирпичных бетонных блоках с целью уменьшения теплового потока, и результаты были сопоставлены с результатами полых блоков, доступных на рынке в сроки теплоизоляции. Результаты моделирования были многообещающими и показали, что новая «оптимальная» геометрия пустотелых блоков намного лучше, чем пустотелые блоки, доступные на рынке. После этого некоторые изоляционные материалы были использованы в бетонных смесях для производства пустотелых бетонных блоков для кладки, чтобы уменьшить теплопроводность через стеновые элементы.Экспериментально результаты нового блока с оптимальной геометрией без изоляционных материалов показали улучшение теплоизоляции на целых 71% по сравнению с другими конструкциями пустотелых блоков, в том числе имеющимися на рынке. Тепловое сопротивление бетона и кирпичной кладки с изоляционными материалами (перлит, резина и полиэтилен) было заманчивым и значительным.