своими руками, шлифовка газобетонных блоков

С развитием строительства из газобетона вновь обрел популярность, казалось бы давно забытый, рубанок. Но теперь этот инструмент востребован не столько плотниками, сколько у каменщиками.

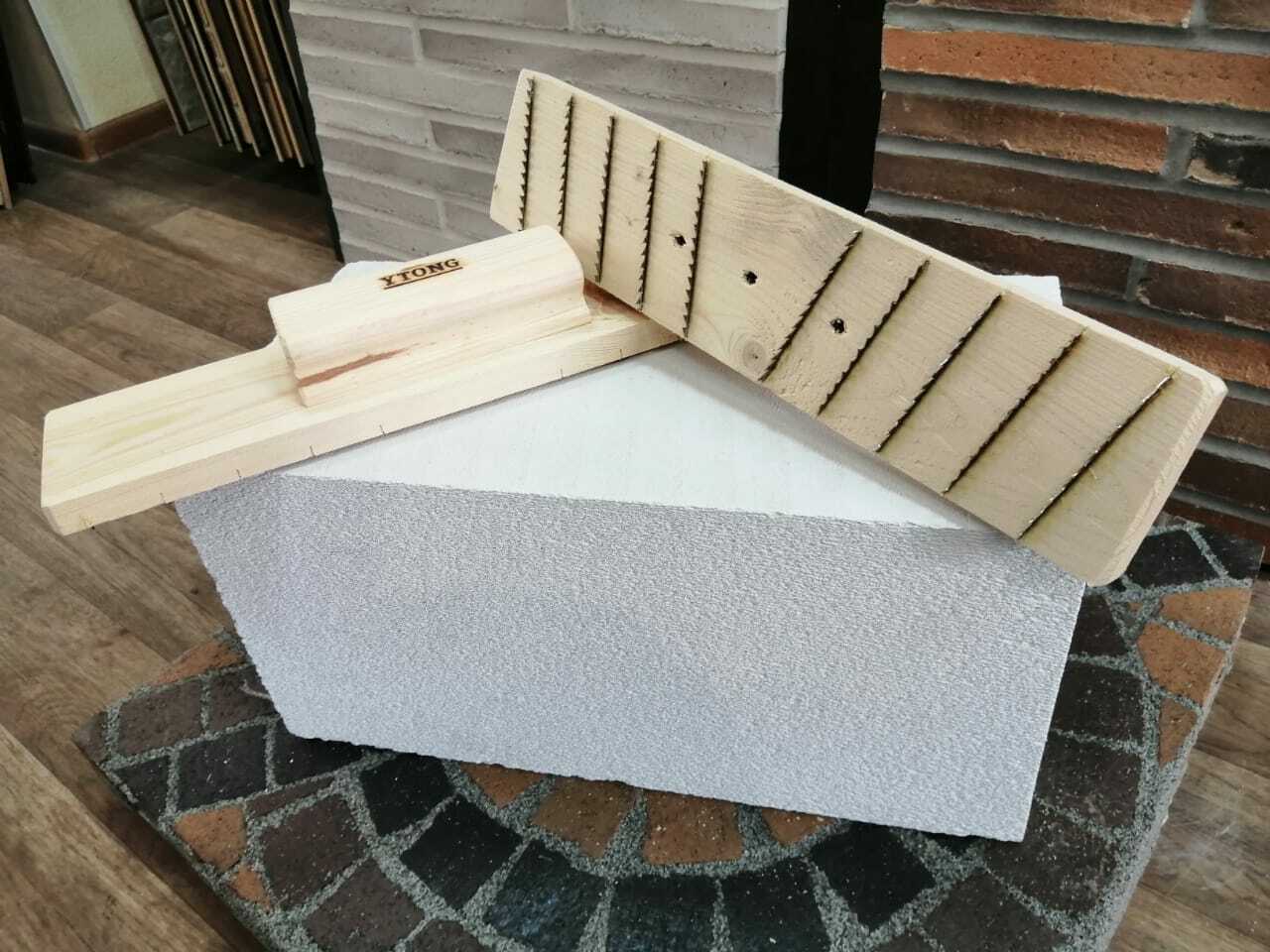

Приспособление лишь отдаленно напоминает традиционный, плотницкий рубанок. Нужный нам девайс больше похож на скребок, однако за ним уже прочно закрепилось наименование: рубанок для выравнивания газобетонных блоков.

Как и большинство современных приспособлений, скребки бывают, в зависимости от типа привода, электрическими и механическими.

Высокопроизводительный инструмент. Однако на локальных стройках – таких, как при возведении индивидуального дома, рубанок с большой мощностью не нужен: каменщику придется большую часть времени тратить на обслуживание инструмента, а не на выполнение основных операций.

Рубанки с электродвигателем требуются на крупных объектах – там, где длина выравниваемых плоскостей превышает десятки метров.

В зависимости от типа рабочей поверхности существует две разновидности рубанков:

- ножевые – с режущими элементами из нескольких ножей, закрепленных наискось;

- скребковые – с мелкозубчатой рабочей поверхностью, похожей на кухонную терку.

Ножевые рубанки по своему предназначению напоминают плотницкие фуганки. Эти инструменты используют грубой обработки камней: с их помощью снимают толстые слои газобетона – более 2-х мм за один проход.

Скребковые приспособления или терки – инструменты для тонкой шлифовки. Они особенно удобны, когда нужно убрать мелкие неровности, шероховатости. Их производительность – 1–2 мм газобетона за одно рабочее движение.

Ячеистый бетон – пористый материал, который легко поддается обработке. К примеру, в нем можно вырезать каналы – штробы. Кроме этого, его можно пилить, шлифовать, притирать – был бы под рукой надежный инструмент. В для шлифовки как раз и используют специальное приспособление – рубанок для газобетона.

К примеру, в нем можно вырезать каналы – штробы. Кроме этого, его можно пилить, шлифовать, притирать – был бы под рукой надежный инструмент. В для шлифовки как раз и используют специальное приспособление – рубанок для газобетона.

Инструмент недорогой, но нужный: во время работы обязательно пригодится. Как бы ни были газоблоки ровны и точны, при монтаже стен обязательно попадется два – три десятка разноуровневых. Чтобы убрать перепады на кладке, требуется рубанок.

Вы не раз вспомните об этом полезном девайсе. Например, в следующих случаях:

- при необходимости вывести в размер грани блоков после неудачной распиловки,

- когда нужно будет снять волнистость на поверхности камней,

- если придется устранять шероховатости на выложенных уже стенах.

Строители при помощи рубанка решают главную задачу – выравнивают верхнюю поверхность только что уложенного ряда газоблоков. Добиваясь идеальной плоскостности, каменщики добиваются двух целей:

- экономят клеевой раствор – если поверхность ряда гладка, толщина шва между соседними камнями не превышает 1,5–2 мм;

- добиваются высоких теплоизолирующих параметров стен: швы толще 5 мм следует выполнять из ЦПР.

Раствор – аналог тяжелого бетона – отличный проводник тепла. Поэтому, стена на клею удерживает тепло в комнатах в 2 раза лучше, чем такая же стена, выложенная на цементно-песчаном растворе.

Раствор – аналог тяжелого бетона – отличный проводник тепла. Поэтому, стена на клею удерживает тепло в комнатах в 2 раза лучше, чем такая же стена, выложенная на цементно-песчаном растворе.

Виталий Кудряшов

строитель, начинающий автор

Прочного тонкошовного соединения не добиться без шлифовки блоков. Если в какой-то точке зазор между камнями не будет заполнен клеем, блок может треснуть. Поэтому, от грамотного применения рубанка зависит прочность всей строительной конструкции.

- После укладки ряда газоблоков, следует с помощью ватерпаса замерить плоскостность горизонтальной кромки стены. Предельное отклонение ни в коме случае не может превышать 1 мм. Но и этот перепад лучше убрать.

- Шлифовку производят плавными сильными движениями. Усилие следует прикладывать при движении «от себя»: операция в целом напоминает строгание древесины.

- Отличие в том, что из-под лезвий скребка вылетает не стружка, а цементно-песчаная пыль. Поэтому при работе с рубанком следует соблюдать правила производственной санитарии и техники безопасности.

- Запрещено приступать к работе без защитных очков. Обязательно следует пользоваться средствами для защиты органов дыхания – фильтрами, респираторами или хотя бы марлевыми повязками.

- Если рубанок электрический, пользоваться им следует обязательно с ограничительным устройством, установленным на минимум: производительность настолько высока, что можно испортить блок – снять больший слой, чем это было нужно.

- Допустим, такая неприятность произошла, и после промера вы определили, что один блок ниже, чем другие. Не торопитесь соскабливать стружку с остальных камней ряда. Проще сделать демпферную подушку из клея. Для этого на поверхность блока предварительно – еще до начала кладки следующего ряда, укладывают первый слой клея толщиной 2,5–3 мм.

- Во время кладки промазывают клеем нижнюю поверхность монтируемого блока и вновь – поверхность основания.

При выполнении этой операции следует помнить, что суммарная толщина кладочного слоя не должна превышать 5 мм.

- На практике специалистами доказано, что ручной инструмент эффективнее электромеханического. Хоть его удельная производительность и ниже, но на выполнение всей работы тратится меньше суммарного времени.

- При работе с рубанком следует помнить о сменных рабочих полотнах: бетон – материал прочный, поэтому металлические лезвия затупляются быстро.

- Нередки и поломки. Однако к достоинствам инструмента можно отнести простоту конструкции и высокую ремонтопригодность: мелкие неисправности легко устраняются.

- Из-за простоты устройства многие строители предпочитают не тратиться на приобретение девайса, а изготавливают его самостоятельно. Так удается сэкономить и время, и деньги.

- Из доски – тридцатки или сороковки мы должны вырезать колодку.

- Из аналогичного материала мы вырежем рукоять и прикрепим ее к колодке на продольной оси с помощью саморезов.

Режущие полотна можно изготовить двумя способами:

Этот способ можно признать наиболее быстрым. Многим эта конструкция покажется более рациональной: шурупы, мол, надежно держатся, а режущие шипы легко менять в случае износа металла.

Однако следует заметить, что сточенные и полуотломанные шляпки не так-то просто выкрутить из плотной древесины. Если бы количество шипов исчислялось единицами – одно дело. Но заменять-то придется десятки элементов, ввинченных под углом к лицевой поверхности. Наше мнение: сначала следует проверить, т.е. попытайтесь сделать опытный образец.

- Вкрутить в основание колодки шурупы. Ввинчивать их следует под углом в вертикали: одну половину винтов надо вкрутить под углом 15°–30°, а вторую – под углом 105°–120°.

- Врезать в рабочую поверхность колодки ножи.

- Для этого мы на одной половине делаем 5–7 надрезов вертикальных надрезов. Это пазы. Интервал между пазами составляет 4–5 см. В поперечном направлении надрезы следует располагать под углом 30° к перпендикуляру (или под углом 60° к продольной оси).

- На другой половине мы также прорезаем 5–7 вертикальных пазов, но их направление делаем противоположным к уже подготовленным вырезам. Т.е.: угол к перпендикуляру будет равняться 60°, а к продольной оси – 120°.

- Прорези мы делаем лучковой пилой: это оптимальный вариант, так как ножи мы изготовим из полотен для той же лучковой пилы. Таким образом, сечение пазов в нашем рубанке будет точно соответствовать толщине ножей. Оптимальная глубина пазов в этом случае составляет 10 мм.

- Для изготовления ножей вы можете воспользоваться и другими пильными полотнами. Подойдут и пилки от ножовки по металлу, и обрезки пильной ленты. Но каждый раз подбирая материал, следует помнить и о соответствующей глубине пазов для ножей.

- Сами ножи закрепляются при помощи полимерного клея. Вставлять их в пазы следует так, чтобы наклоны зубьев соседних полотен были ориентированы в противоположных направлениях. Так удастся добиться максимально равномерного распределения режущих кромок.

- Для этого мы на одной половине делаем 5–7 надрезов вертикальных надрезов. Это пазы. Интервал между пазами составляет 4–5 см. В поперечном направлении надрезы следует располагать под углом 30° к перпендикуляру (или под углом 60° к продольной оси).

Конструктивно рубанок напоминает полутерок штукатура и состоит из следующих элементов: основание – колодка из дерева или металла; держак – удлиненная рукоять, прикрепленная сверху к колодке на линии продольной оси; скребки из металлических полотен или шипов.

Собственно, наш инструмент и отличается от полутерки тем, что его рабочая плоскость не гладкая, а рифленая – с закрепленными на ней режущими металлическими кромками.

Рубанки бывают двух типов:

- На одних в качестве скребковых элементов используются вертикальные ножи.

- На других рабочая поверхность игольчатая – покрытая мелкими шипами. В качестве шипов могут быть использованы шляпки винтов-саморезов, вкрученных в рабочую плоскость.

Виталий Кудряшов

строитель, начинающий автор

Важная особенность: все кромки режущих полотен располагаются не перпендикулярно краю доски, а под углом. Причем для одной половины ножей угол должен быть равен 60°, а для другой – 120°.

Причем для одной половины ножей угол должен быть равен 60°, а для другой – 120°.

Для изготовления колодки нам потребуется доска шириной 150–380 мм и толщиной 25–35 мм. Для рукояти можно взять многослойную фанеру сечением 15–25 мм. Удачный прием – воспользоваться одной длинной или двумя готовыми штукатурными терками: их следует просто прикрутить на центральной продольной линии в удобных местах. С ножами мы уже определились – их можно изготовить из пильных полотен. Клеи: подойдут любые составы – от эпоксидки и полиуретана до традиционного «Момента». Об эпоксидке можем сказать, что этот материал очень надежен – настолько, что рубанок потом – если и захочешь разобрать – не получится. Поэтому, рекомендуем «Момент».

Вещи, которые удалось качественно сделать своими руками вызывают чувство внутреннего удовлетворения. К рубанку собственной конструкции и самоличного изготовления вы быстро привыкнете, поэтому процесс шлифовки газоблоков вам всегда будет доставлять удовольствие.

Рубанок для газобетона своими руками. Как изготовить рубанок для газобетона

В процессе укладки газобетонных блоков нередко возникает необходимость «подгонки» отдельных элементов с помощью специального рубанка. Но зачастую нужного инструмента не оказывается под рукой. В этой статье будут даны полезные советы о том, как сделать рубанок для газобетона своими руками.

Некоторые сведения о газобетонных блоках

Для того чтобы правильно изготовить инструмент для обработки материала, необходимо вначале ознакомиться со свойствами последнего. Основными из них являются следующие.

- В состав газобетонных блоков входит цемент, песок, известь, гипс и шлаки. Газовые поры создаются с помощью алюминиевой пасты. Благодаря пористой структуре и значительному количеству извести в составе, газобетон возможно обрабатывать методом стругания.

- Блоки бывают различной плотности, что сказывается на износе рубанка. Прочность газобетона обеспечивается за счет цементно-песчаного компонента.

- Газобетонные блоки низкой плотности (400 кг/м³) обладают хрупкостью и высокой истираемостью, что требует осторожности при обработке рубанком.

О конструкции рубанка для газобетона

Изготовленный промышленным способом или самодельный рубанок для газобетона должен обеспечивать равномерное снятие материала без разрушения поверхностного слоя. В связи с этим к инструменту предъявляются следующие требования.

- Высота режущих элементов должна быть такой, чтобы за один проход снимался равномерный слой газобетона.

- Лезвия на корпусе закрепляются вертикально в несколько (обычно 5-6) рядов. Направление режущих кромок половины рядов должно быть противоположным относительно другой половины рядов.

- При выборе металла для изготовления ножей рубанка следует учитывать плотность обрабатываемого газобетона. Для материала плотностью не более 500 кг/м³ допускается использование лезвий пил по дереву. Для более плотного газобетона необходимо применять твердосплавные металлы.

- Корпус рубанка должен быть прочным, а ручка – широкой и удобной для хвата.

- Для соединения деталей самодельного рубанка выбирается клей, взаимодействующий с разнородными материалами.

Как выбрать электрорубанок для газобетона для дома

Если изготовить рубанок своими руками нет возможности, следует выбрать инструмент в строительном магазине. Это может быть обычный деревянный рубанок для газобетона. Но производительность труда с его помощью невысока. Ускорить работу можно, используя ручной электрорубанок.

Как выбрать наиболее подходящую модель? Рекомендуется обращать внимание на следующее.

- Глубина строгания: для обработки газобетона достаточно минимального значения этой характеристики (2 мм). Важно, чтобы шкала регулятора глубины строгания начиналась не с нуля, а с отрицательных значений.

- Ширина строгания: чем она будет большей, тем легче будет качественно выполнить работу. Предпочтительнее модели с подошвой не уже 110 мм.

- Качество подошвы рубанка: она должна быть гладкой и идеально ровной.

- Вес: инструмент должен быть легким (не более 3,0- 3,5 кг), так как большой мощности (что взаимосвязано) от него не требуется.

- Мощности достаточно минимальной. Рубанок мощностью около 1000 Вт будет стоить дешевле.

- Наличие пылесборника: такая деталь избавит от необходимости работать в респираторе.

- Ножи для электрорубанка должны быть изготовлены из твердого сплава ТСТ. Лезвия из такого металла долго не тупятся.

На заметку: заточка электрорубанка является сложным процессом, доступным только специалистам со специальным оборудованием. Важно, чтобы в комплекте с инструментом было приспособление для заточки ножей электрорубанка.

Как самому изготовить рубанок для обработки газобетонных блоков

Для работы понадобятся следующие инструменты и приспособления:

- углошлифовальная машинка;

- электролобзик;

- ножовка;

- молоток;

- наждачная бумага;

- напильник;

- линейка, стамеска;

- кисть;

- маркер или плотницкий карандаш;

- штангенциркуль.

Проще всего изготовить рубанок для газобетона своими руками из саморезов. Последовательность действий следующая.

- С помощью электролобзика и ножовки выпиливаем из доски деревянную заготовку размером 110×400 мм. Толщина заготовки – 25 мм.

- Напильником и наждачной бумагой обрабатываем фаски и углы, шлифуем поверхность.

- С помощью линейки и штангенциркуля на одной стороне заготовки на равном расстоянии друг от друга делаем отметки и чертим шесть параллельных продольных линий.

- Вдоль каждой линии с шагом 5 мм ставим метки.

- Используя шуруповерт в каждой отметке под углом примерно 30° вкручиваем саморезы. При этом наклон каждого ряда должен быть противоположно направленным наклону саморезов соседнего ряда. Длина саморезов выбирается такой, чтобы с противоположной вкручиванию стороны они выходили не более, чем на 2 мм.

- Из доски вырезаем дугообразную ручку длиной 350 мм и крепим ее саморезами к заготовке.

Важно: окрашена терка (рубанок) газобетона может быть бесцветным лаком или белой краской.

В противном случае на поверхности блоков будут оставаться следы.

Другой способ предполагает использование пилок по металлу для изготовления лезвий рубанка. Последовательность действий вашему вниманию.

- Заготовка из доски размечается поперечными параллельными линиями через каждые 6-7 мм.

- По линиям делаются пропилы глубиной, равной половине ширины пилок. При этом половина пропилов выполняется под наклоном в одну сторону (угол – около 30°), а другая половина – под наклоном в противоположную сторону.

- В пропилы заливается двухкомпонентный эпоксидный клей и вставляются пилки.

- Прикручивается ручка.

После застывания клея рубанок можно использовать по назначению.

Дополнительное приспособление для рубанка для газобетона

Для того чтобы сделать работу с рубанком более легкой, необходимо специальное приспособление. Предназначено оно для ограничения проникновения лезвий рубанка в газобетон. Изготовление и использование такого устройства заключается в следующем.

- Две струганные и ошлифованные доски толщиной 30 мм соединяют друг с другом с помощью брусков, которые прикручивают к верхним кромкам досок. Длина брусков выбирается равной ширине блока.

- Устройство располагают поверх кладки таким образом, чтобы плоскость брусков совпадала с поверхностью кладки газобетонных блоков.

В заключение – видео с рассказом о том, как изготовить рубанок для газобетона.

Рубанок для газобетона своими руками0 votes, 0.00 avg. rating (0% score)

Узнаем как изготовить рубанок для газобетона своими руками?

Рубанок для газобетона выполняет определенную функцию, которая заключается в выравнивании поверхности материала. Технология его изготовления по газосиликату отличается от инструмента по дереву. Необходимость подобрать определенную зернистость терки важна в данном вопросе. Лезвия должны плавно счесывать остатки и неровности газобетона.

Можно приобрести такой инструмент в специализированном магазине. Он не отличается сложностью конструкции. Поэтому многие мастера предпочитают изготавливать такой инструмент самостоятельно. В статье будет рассмотрена эта технология.

Назначение

В строительстве из газосиликатных блоков часто допускаются небольшие погрешности в размерах и шероховатости поверхности. Из-за таких неровностей затрудняется процесс кладки и дальнейшие отделочные работы.

Именно в таких случаях используется рубанок для газобетона. Слои специального клея при монтаже газосиликатных блоков наносятся тонким слоем от 1 до 3 мм для сохранения теплофизических качеств материала. Поэтому необходимо обеспечить ровную поверхность блоков.

Добиться требуемых характеристик материала для строительства возможно при помощи специальной терки. Этот инструмент продается в специализированных магазинах. Однако многие непрофессиональные строители предпочитают создать его самостоятельно. Это достаточно несложная конструкция.

Однако многие непрофессиональные строители предпочитают создать его самостоятельно. Это достаточно несложная конструкция.

Выравнивание газобетона

Выравнивание газосиликатных блоков производится после их укладки. Для этого берется уровень, скребок, рубанок для газобетона, и происходит зачистка материала.

Идеально ровная поверхность предоставит возможность быстрого монтажа с минимальным расходом клея, улучшит качество отделочных работ. Профессионалам близко знакомы такие виды инструментов, как рубанок для газобетона, скребок и полутерок. С их помощью сглаживаются и выравниваются все неровности и погрешности при монтаже газобетона. Проделать с газосиликатом то же самое что и с деревом (состругивать) не получиться. Искусственный материал имеет пористую структуру. Для его правильной обработки подходит гвоздевая лента.

Скребок обязательно применяется при работе с доборными блоками. Его применяют, когда появляется необходимость уложить конструкцию с отрезанными блоками по определенным размерам. Поверхность по линии отпила шлифуется специальными лезвиями.

Поверхность по линии отпила шлифуется специальными лезвиями.

Конструкция

Прямой, угловой рубанок для газобетона предназначен для выравнивания верхнего слоя блоков. Внешний вид этого инструмента представляет собой особую конструкцию. Инструмент имеет небольшой деревянный корпус, на который вертикально крепится ручка. На брусок с определенными габаритами монтируется гвоздевая пластина или лезвия.

Также рабочая сторона может иметь около пяти рядов ножей, расположенных по отношению к корпусу под определенным углом. Обе половины рабочей поверхности инструмента выглядят одинаково, только ряды направлены навстречу друг другу.

Для создания основы корпуса используется дерево. Хотя специалисты утверждают, что не столь важно, из чего он сделан. Главное, чтобы рубанок был прочны и удобным. Ручка, которая закреплена на верхней части деревянной пластины, также должна быть достаточно надежной.

Самодельный рубанок

Терка по газобетону не всегда бывает в наличии в магазинах. Стоимость его не всегда оказывается приемлемой для мастера. Поэтому большинство строителей используют самодельные скребки. Для изготовления такого инструмента не потребуется много сил и времени.

Стоимость его не всегда оказывается приемлемой для мастера. Поэтому большинство строителей используют самодельные скребки. Для изготовления такого инструмента не потребуется много сил и времени.

Изготовление самодельного рубанка для газобетона обходится в минимальную сумму затрат. Поэтому его создание доступно практически каждому мастеру в домашних условиях.

Для основания инструмента используется фанера или доска, которая подобрана в размерах 30-40 см в длину. Толщина бруса составляет 0,5 см, а ширина – 11 см.

Основа обрабатывается, зачищаются все острые углы. Гвоздевую пластину необходимо крепить к поверхности на саморезы. Подобный инструмент предназначен для газобетона различной плотности. Если будут взяты режущие элементы для дерева, такой скребок сможет обрабатывать блоки плотностью до 550 кг/м³.

Материалы и инструменты

Рассматривая, как сделать рубанок для газобетона, необходимо рассмотреть все этапы проведения этого процесса. Для изготовления этого инструмента необходимы определенные материалы. К ним относится деревянная доска толщиной 50 мм, клей для монтажа дерева с деревом, лезвия или гвоздевая доска, саморезы для фиксации доски, а также ручка.

Необходимые также подготовить определенные инструменты. К ним относится линейка, молоток, болгарка, лобзик электрический, штангенциркуль, стамеска. Также потребуется кисточка, ножовка, шлифовальная бумага.

Подобные инструменты и материалы часто можно найти в арсенале домашнего мастера. При необходимости недостающие компоненты можно приобрести в магазине.

Процесс создания

Рассмотрев конструкцию рубанка для газобетона, своими руками создать подобный инструмент будет просто. Для этого необходимо выполнить ряд последовательных действий. Сначала необходимо нанести на доску разметку для будущей гвоздевой ленты. Также отмечаются места крепления ручки.

По этим линиям делают надрезы на половину толщины бруса. Их обрабатывают наждачной бумагой. Куски пилки вставляют в эти зазоры. Их монтируют саморезами или применяют для этих целей клей.

Ручка также делается из дерева. Ее шлифуют до гладкого состояния, чтоб не осталось щепок. Затем ручка склеивается хорошим клеем по дереву. После того как ручка приклеена, и гвоздевая пластина прикручена, терка может применяться мастером.

Дополнительное приспособление

Если мастер не обладает навыками работы с подобным инструментом, он может сделать дополнение к конструкции рубанка для газобетона. Своими руками выполнить эту работу будет несложно.

Приспособление выглядит как короб. Он не даст инструменту углубиться в материал слишком сильно. Для изготовления направляющих потребуется взять две доски. Их толщина должна быть минимум 0,3 см. Одну сторону следует хорошо отшлифовать. Углы должны быть неострыми.

Длина таких брусков должна равняться ширине блоков из газобетона. Их укладывают друг на друга. Далее инструмент можно использовать в своих целях.

Рекомендации по использованию

Рубанок для газобетона требует определенных навыков от мастера. Если он проявит неаккуратность, можно снять слишком большой слой материала. В этом случае блок станет непригодным для строительства. Поэтому пользоваться самодельным или покупным прибором нужно правильно.

Если он проявит неаккуратность, можно снять слишком большой слой материала. В этом случае блок станет непригодным для строительства. Поэтому пользоваться самодельным или покупным прибором нужно правильно.

Рабочая поверхность инструмента должна перемещаться параллельно плоскости блока. Движение должно быть направлено от себя. При этом не нужно сильно давить на материал. Достаточно только производить легкие рывковые движения.

Применять скребок для иных строительных материалов нельзя. Он предназначен исключительно для газобетона. В зависимости от типа лезвий и способа их крепежа, необходимо выбирать правильную плотность материала. Если газобетон будет слишком твердым, инструмент не сможет его обработать правильно.

После проведения работы необходимо очистить поверхность от пыли и частиц материала. Специалисты утверждают, что все действия необходимо проводить без спешки. За движением пластины с лезвиями необходимо следить. Волокна материала должны находиться по ходу инструмента. Ровная поверхность блока получается при строгании от края к середине. Учитывая эти рекомендации, даже новичок сможет выполнить работу хорошо.

Ровная поверхность блока получается при строгании от края к середине. Учитывая эти рекомендации, даже новичок сможет выполнить работу хорошо.

Перед началом счесывания поверхности, необходимо потренироваться на ненужном куске блока. Только после этого непрофессиональный строитель может приступать к дальнейшей обработке. Это поможет создать строение в соответствии с существующими нормами и требованиями.

Рассмотрев, что собой представляет рубанок для обработки поверхности газобетона, а также его особенности конструкции, можно изготовить этот инструмент в домашних условиях. При правильной его эксплуатации получается гладкая поверхность, которая будет пригодна для дальнейшей обработки.

Рубанок для газобетона 450х90х20х18.0мм с ручкой L=228мм

Описание

Рубанок для газобетона 450х90х20х18.0мм с ручкой L=228мм для газобетона незаменим в работе любого, будь то каменщик с многолетним опытом так и у начинающего строителя. Рубанок особенно хорош для выравнивания поверхности кладки, например, из газобетонных блоков. Благодаря большому количеству зубьев надолго сохранит свою режущую способность. Имеет большую рубку для хвата двумя руками. Отличное качество исполнения залог качества ваших работ.

Рубанок особенно хорош для выравнивания поверхности кладки, например, из газобетонных блоков. Благодаря большому количеству зубьев надолго сохранит свою режущую способность. Имеет большую рубку для хвата двумя руками. Отличное качество исполнения залог качества ваших работ.

Под заказ: доставка до 14 дней 728 ₽

Под заказ: доставка до 14 дней 651 ₽

Под заказ: доставка до 14 дней 658 ₽

Под заказ: доставка до 14 дней 792 ₽

В наличии 593 ₽

В наличии 728 ₽

В наличии 651 ₽

В наличии 792 ₽

В наличии 658 ₽

Характеристики

- Размеры

Ширина:

450 мм

Высота:

90 мм

- Вес, объем

Вес нетто:

1.093 кг

- Другие параметры

Срок поставки в днях:

14

Мин. кратности поставки:

10

Назначение:

для газобетона

Производитель:

Срок эксплуатации:

10 лет

Страна происхож.

:

:Россия

Торговая марка:

Характеристики

Торговый дом «ВИМОС» осуществляет доставку строительных, отделочных материалов и хозяйственных товаров. Наш автопарк — это более 100 единиц транспортных стредств. На каждой базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с учетом веса и габаритов груза, а также километража до места доставки.

Заказ доставки осуществляется через наш колл-центр по телефону: +7 (812) 666-66-55 или при

заказе товара с доставкой через интернет-магазин. Расчет стоимости доставки производится

согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после

согласования заказа с вашим менеджером.

Расчет стоимости доставки производится

согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после

согласования заказа с вашим менеджером.

Уважаемые покупатели! Правила возврата и обмена товаров, купленных через наш интернет-магазин регулируются Пользовательским соглашением и законодательством РФ.

ВНИМАНИЕ! Обмен и возврат товара надлежащего качества возможен только в случае, если указанный товар не был в употреблении, сохранены его товарный вид, потребительские свойства, пломбы, фабричные ярлыки, упаковка.

Доп. информация

Цена, описание, изображение (включая цвет) и инструкции к

товару Рубанок для газобетона 450х90х20х18. 0мм с ручкой L=228мм на сайте носят информационный

характер и не являются публичной офертой, определенной п.2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

0мм с ручкой L=228мм на сайте носят информационный

характер и не являются публичной офертой, определенной п.2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

Купить Рубанок для газобетона 450х90х20х18.0мм с ручкой L=228мм в магазине Санкт-Петербург вы можете в интернет-магазине «ВИМОС».

Статьи по теме

Строительство дома из газосиликатных блоков

В свете постоянного удорожания недвижимости и строительных материалов каждый желающий построить собственный дом вынужден искать дешевую и качественную альтернативу кирпичу. Построить дом из газосиликатных блоков. Сегодня мы постараемся указать на некоторые нюансы возведения таких домов, а также указать на частые ошибки.

Построить дом из газосиликатных блоков. Сегодня мы постараемся указать на некоторые нюансы возведения таких домов, а также указать на частые ошибки.

Наиболее универсальным и надежным вариантом будет армированная плита фундамента. Дешевле будет использовать простой ленточный фундамент, установленный на подушке из крупного речного песка.Если денег хватит только на столбчатый фундамент, то его следует обвязать массивным железобетонным поясом. Однако пришло время поговорить о том, как построить дом из газосиликатных блоков. Учтите, что этот материал обладает высокой гигроскопичностью, а потому его ни в коем случае нельзя располагать близко к земле.

Чтобы избежать неприятных последствий, можно сделать две вещи:

- Проще всего залить сам фундамент так, чтобы его цоколь был выше уровня земли.

- Если он изначально залит уровнем земли, то придется выкладывать цоколь из качественного кирпича. Первый ряд блоков следует располагать на уровне не ниже полуметра от земли.

Сначала выполняется гидроизоляция. Итак, для этого на первый ряд фундамента укладывается рубероид в два-три слоя. Первый ряд выкладывается с использованием обычного песчано-цементного раствора. Очень важно в этот момент не ошибиться, сделав все максимально аккуратно.Учитывайте, что блоки должны быть уложены максимально ровно, чтобы весь дом из газосиликатных блоков в последующем не смотрелся лукаво.

Сначала поставьте угловые блоки. Установив лазерную указку или используя для этой цели «дедушкин» шнур, ставим на него все остальные блоки. Все швы в первом ряду следует заполнить специальным клеем. Чтобы блоки были максимально ровными, их следует поправить с помощью резиновой киянки.

Если из-за Вашей невнимательности или плохого качества материала по верху ряда образовались неровности, то для их устранения используйте специальный рубанок.Сделать это нужно, так как мы уже говорили, что из-за перепадов блоки последующих рядов просто трескаются, делая дом из газосиликатных блоков внешне не очень привлекательным.

Все последующие серии выкладываются только с использованием эксклюзивного клея. Учтите, что для его идеальной однородной консистенции необходимо использовать специальную насадку на дрель, так как вручную это сделать практически невозможно. Клей необходимо наносить специальным зубчатым шпателем. Перед нанесением клея обязательно удалите грязь с блоков, сметая их венчиком.В любом случае строят дом из газосиликатных блоков (отзывы о таких постройках говорят сами за себя), профессионалы. Категорически не рекомендуется использовать цементно-песчаный раствор. Во-первых, толщина швов в этом случае превысит 10 мм. Теплопроводность материала резко повышается, а из-за впитывания влаги он зимой быстро разрушается.

Монтаж стен из газосиликатных блоков. Как правильно класть газосиликатные блоки на клей.Подготовка основания и гидроизоляция

К основным причинам востребованности газобетона можно отнести доступную стоимость и простоту монтажа. Удобные габариты и вес позволяют быстро осуществить кладку самостоятельно, даже при отсутствии серьезного опыта в строительстве. К нюансам технологии относится необходимость тщательной проверки уровня в процессе монтажа, перевязки изделий, надежной гидроизоляции нижних рядов, армирования стен и верхней кромки.Если вы сомневаетесь в своих силах, стоит посмотреть видео-инструкцию по кладке газоблоков и доверить подготовку проекта специалистам.

Пошаговое руководство по кладке

На этапе подготовки составляется схема раскладки с учетом перемычек оконных и дверных проемов, перегородок, армирования и толщины кладочного шва. Последний фактор, в свою очередь, зависит от типа совместного решения, также выбранного заранее. При посадке изделий на нем не превышает 3 мм, при использовании цементно-песчаной смеси достигает 20. При составлении схемы кладки блоков первого ряда целесообразно выбирать такую, где их количество кратно целому числу. . Осуществляется расчет и закупка материала.

При посадке изделий на нем не превышает 3 мм, при использовании цементно-песчаной смеси достигает 20. При составлении схемы кладки блоков первого ряда целесообразно выбирать такую, где их количество кратно целому числу. . Осуществляется расчет и закупка материала.

Этап заканчивается подготовкой инструментов и снаряжения. Для укладки блоков своими руками вам потребуются: ручная ножовка с увеличенными зубьями, штроборез, миксер или дрель с насадкой и емкостью для замешивания раствора, рубанок для устранения неровностей, резиновый зубчатый шпатель и киянка для простукивания соседних продуктов.Для контроля уровня кладки используют рулетку, уголок, уровень, отвесы и строительный шнур.

Рассмотрим пошаговую инструкцию возведения газобетонных конструкций поэтапно. Стандартный курс действий включает:

1. Проверка уровня фундамента по горизонтали и отклонений по диагонали.

2. Гидроизоляция верхнего края основания: в два слоя, битумными или полимерными составами, рубероидом с прослойкой из цементного раствора.

3. Монтаж газобетонных блоков первого ряда. Выполняется, начиная с самого верхнего угла, исключительно на цементе, с армированием по верхнему краю уже выложенного ряда металлическими или стеклопластиковыми стержнями. Слой раствора выполняет не только изоляционную, но и выравнивающую функцию; от ровности нижнего ряда зависит надежность и красота остальной кладки.

4. Возведение последующих рядов — не ранее, чем через 2 часа после первого, с укладкой блоков на полиуретановый клей.Монтаж начинают с углов, при этом соблюдают точную геометрию рядов (с учетом нижних и проверенных угловых элементов и с помощью разметочных приспособлений). При выполнении работ своими силами клеевой состав замешивают небольшими порциями и наносят непосредственно на участок под укладываемый газоблок и торцевую сторону уже закрепленного изделия. Каждый кусок укладывается поэтапно: сначала проверяется его соответствие уровню по горизонтали и вертикали, и только потом 2-3 легкими постукиваниями резиновым молотком плотно прижимается к соседнему.

5. Проточка и усиление — каждый четвертый ряд.

6. Монтаж армопояса в верхней части стены из П-образных газобетонных блоков с обязательным размещением 4-5 см слоя экструдированного пенополистирола ближе к внешнему краю.

Нюансы технологии

Основные требования связаны с ровностью газобетонной кладки: в каждом ряду проверяются отклонения. При выполнении работ своими руками важно использовать блоки с высокой геометрической точностью, предпочтение отдается пазогребневым разновидностям, они плотнее прилегают друг к другу.Угловые изделия размещаются шипом наружу, любые выступы и неровности легко сдерживаются плоскостью. Специалисты советуют их шлифовать ряды перед укладкой каждого последующего, но во избежание ошибок лучше сразу правильно укладывать блоки и исправлять их даже с незатвердевшим клеем.

Особое внимание уделяется перегородкам, как несущим, так и изолирующим. Важное правило: внутренние капитальные стены имеют такую же толщину, как и внешние; Для их строительства используются газоблоки одной марки. На их стыке блок разрезается на треть и соединяется с полностью облицованным элементом внутренней конструкции. При правильной кладке газобетонных перегородок в стены заранее укладывают арматурную сетку или проволоку; в качестве альтернативы между швами помещаются длинные гвозди.

На их стыке блок разрезается на треть и соединяется с полностью облицованным элементом внутренней конструкции. При правильной кладке газобетонных перегородок в стены заранее укладывают арматурную сетку или проволоку; в качестве альтернативы между швами помещаются длинные гвозди.

То же касается и пристраиваемых новых внутренних конструкций из газоблоков к уже эксплуатируемым, самым надежным соединением в этом случае будут анкеры, рекомендуемая длина стыковых элементов от 20 см.

Каждый четвертый ряд газобетонной кладки армируется арматурой. С помощью гардинного резака этот этап выполнить несложно: по всему периметру уже уложенного ряда делаются две продольные строчки. После этого их очищают от пыли и частично заливают клеем. Арматура укладывается с нахлестом 10 см в местах излома стержней, в этом случае достаточно стеклотекстолита диаметром 8 мм и более. Этап заканчивается заполнением паза раствором или клеем до верха и выравниванием.Стандартный интервал армирования – каждые 4 ряда, но при строительстве ответственных объектов он может быть уменьшен.

Особенности укладки при минусовой температуре

При ведении строительных работ зимой процесс усложняется: цементно-песчаный раствор в качестве кладки в этом случае не используется, монтаж допустим только на антифризный клей. Любые другие составы, содержащие воду, замерзнут до достижения необходимой прочности. Даже в зимнее время допускается укладка при среднесуточной температуре окружающего воздуха не ниже -5°С, в условиях нормальной влажности и незамерзающих конструкций.

Инструкция к клеевому составу внимательно изучена, чаще всего воду затворения рекомендуют подогреть до +40°С. Полученную смесь расходуют как можно быстрее (верхний предел 30 минут, но для обеспечения надежных швов, клей наносится еще быстрее). По этой причине его замешивают небольшими порциями исключительно в пластиковых емкостях; для замедления застывания клея их накрывают крышками. Если позволяют возможности, вся строительная площадка изолируется и включается тепловая пушка.

Кладка зимой занимает больше времени, в том числе и потому, что нельзя наносить раствор заранее, даже за несколько минут, иначе блоки покроются коркой льда. Еще одна причина – необходимость прогревать газоблоки перед укладкой (используя нагревательный элемент, покрывая их непроницаемым и пожаробезопасным материалом). Последний ряд необходимо защитить пленкой. В целом рост денежных и трудовых затрат очевиден; зимой лучше избегать строительства из газобетона.

Еще одна причина – необходимость прогревать газоблоки перед укладкой (используя нагревательный элемент, покрывая их непроницаемым и пожаробезопасным материалом). Последний ряд необходимо защитить пленкой. В целом рост денежных и трудовых затрат очевиден; зимой лучше избегать строительства из газобетона.

Все этапы данного руководства можно выполнить самостоятельно, но при отсутствии опыта кладку первого ряда доверяют специалистам. То же касается и организации проемов, перемычки сложно разместить самостоятельно. В целях упрощения процесса и проведения работ своими руками рекомендуется:

- Использование газоблоков с высокой точностью форм и размеров.

- Клей замешивают механизированным способом с учетом указанных пропорций.Чтобы исключить риск неправильного застывания раствора, газоблоки увлажняют в жару или прогревают зимой.

- Выложите первый ряд угловыми рейками и шнуром.

- Предварительно разместить продукты предыдущего ряда по выбранной схеме.

Кладку стен из газоблоков начинают с углов, от основной линии допускается начинать только после проверки их уровня, в том числе стыков с внутренними несущими перегородками.

Кладку стен из газоблоков начинают с углов, от основной линии допускается начинать только после проверки их уровня, в том числе стыков с внутренними несущими перегородками. - Измельчить пенобетон для уплотнения рубанком.

Распространенные ошибки

К нарушениям технологии кладки газобетонных блоков относятся:

- Отсутствие гидроизоляционного слоя между фундаментом или цоколем и первым рядом газобетона или установка его на клей.

- Укладка изделий без смещения, рекомендуемый минимум 1/3 длины, в идеале половина.

- Игнорирование армирования при соединении перегородок с несущими стенами.

- Укладка блоков зимой на обычный газобетонный клей.

- Отсутствие изоляционного слоя при укладке армопояса для устройства перекрытий или обвязки мауэрлата. Практика показывает, что этот участок нуждается в теплоизоляции, при несоблюдении этого условия на нем образуется плесень, увеличиваются теплопотери.

- Задержка в отделке и защите поверхности изделий от влаги или пара.

- Кладка оконных или дверных проемов без армирования. При этом используется стальной уголок размером не менее 80×80 см, превышающий длину конструкции не менее чем на 90 см.Альтернативный вариант – железобетонная перемычка.

- Плохое заполнение швов клеем, неравномерное его распределение по газоблоку.

К частым ошибкам относится неправильное хранение блоков зимой или в дождливые периоды: без заводской упаковки и прямо на земле. При этом пористая структура газобетона накапливает влагу, что влияет на качество кладки и пропорции клеевого состава.

Что такое газосиликатные блокиВы строите дом и не знаете из какого материала строить наружные стены или внутренние перегородки? Обратите внимание на газосиликатные блоки, их особенности, характеристики, возможности.Все это и много интересного можно узнать из этой статьи.

Цены

Базовая стоимость кладки газосиликатных блоков 1800 руб за 1 куб.м. метр. Точные цены узнавайте по телефону.

Современный рынок строительных материалов предлагает широкий ассортимент продукции, позволяющей возводить конструкции максимально надежно и качественно. Наша компания является лидером в этой отрасли и предлагает услуги по строительству стен по конкурентоспособным ценам.Наши каменщики имеют большой опыт работы, что позволяет в короткие сроки выполнить монтаж перегородок в Московской области.

Кладка цена за 1 газосиликатный блок

| Размер блока (мм) | Объем 1 газосиликатного блока (куб.м) | Количество газосиликатных блоков (шт.) в 1 куб.м | Кладка цена за 1 блок |

| 625 х 100 х 250 | 0,020 | 50 | 97 |

| 625 х 150 х 250 | 0,013 | 80 | 97 |

| 625 х 200 х 250 | 0,030 | 33,3 | 54 |

| 625 х 250 х 250 | 0,038 | 26,32 | 68 |

| 625 х 250 х 300 | 0,050 | 20 | 90 |

| 625 х 250 х 300 | 0,045 | 22,22 | 81 |

| 625 х 250 х 375 | 0,063 | 16 | 106 |

| 625 х 250 х 400 | 0,063 | 16 | 113 |

| 625 х 250 х 500 | 0,080 | 12,5 | 144 |

| 600 х 200 х 300 | 0,036 | 28 | 64 |

| 600 х 200 х 400 | 0,048 | 21 | 86 |

Услуги по кладке газосиликатных блоков

Все работы выполняются качественно и на высоком профессиональном уровне. Если вы планируете построить дом в Подмосковье, то мы можем предложить вам выгодные условия сотрудничества.

Если вы планируете построить дом в Подмосковье, то мы можем предложить вам выгодные условия сотрудничества.

Кладка газосиликатных блоков при строительстве дома – оптимальный вариант в таком регионе, как Московская область. Свойства таких блоков находятся на самом высоком уровне. Их использование значительно снизит ваши затраты на строительство и обеспечит надежность.

Технология кладки газосиликатных блоков

Газосиликатные блокиприменяются при возведении как несущих стен, так и внутренних перегородок.

Инструменты для штабелирования блоков

Раствор обычно готовят в пластиковом ведре с помощью мешалки на электродрели. Раствор наносится мастерками разной ширины. Блоки выравниваются по месту киянкой или резиновым молотком. Контролируйте положение блока строительным уровнем. В случае некратной длины стеновых и газосиликатных блоков весь блок разрезается на куски нужного размера. Для этого используют разметочный угольник, ножовку, рубанок (или терку). Для прокладки проводов (или труб) необходим инструмент для прорезания пазов, сквозные отверстия (и глухие) делаются сверлами или коронками. Пыль и стружка удаляются мягкой щеткой.

Для прокладки проводов (или труб) необходим инструмент для прорезания пазов, сквозные отверстия (и глухие) делаются сверлами или коронками. Пыль и стружка удаляются мягкой щеткой.

Для кладки газосиликатных блоков применяют клеевую смесь или цементно-песчаную смесь (соотношение 1:3)

Кладка газосиликатных блоков

Перед первым слоем необходимо сделать гидроизоляцию. Для этого под первый ряд блоков на цементно-песчаный раствор укладывается слой рубероида.Раствор также укладывается на рубероид. На этом слое размещается первый ряд блоков.

Цементно-песчаный растворможно использовать и при кладке блоков, но шов не должен быть толще на 1-2 см, а если стоит сухая погода, то для лучшего сцепления поверхность блока увлажняют. Но лучше использовать клеевую смесь, потому что цементно-песчаный шов дает большие теплопотери.

Кладка первого ряда

Укладка первого ряда должна производиться с большой осторожностью, так как этот ряд является своего рода фундаментом для всей стены. Начинайте кладку с угла, выравнивая угловые блоки направляющими относительно углов.

Начинайте кладку с угла, выравнивая угловые блоки направляющими относительно углов.

После этого блоки укладываются плотно друг к другу, продолжая горизонтальный ряд и учитывая направляющие. Для ровности наружных стен по их периметру вбивают колья с шагом 1,5 – 2 м и натягивают на них шпагат. Направляющие контролируют правильность укладки блоков по горизонтали и на изгибе. Внутренняя перегородка начинается от боковой стены.Гидроизоляцию не делают, а делают разметку вдоль стен и пола с помощью рулетки и уровня.

После установки углового блока на боковые грани первого (и второго) блока наносится клей.

Уложенный блок проверяется уровнем на правильность укладки; при необходимости его выравнивают киянкой или резиновым молотком. Все неровности удаляются рубанком и теркой, а мусор – пыль и мелкие осколки – аккуратно сметаются мягкой щеткой.

Приготовление клея

Хорошая адгезия клея обеспечивается швом минимальной толщиной не более 2-3 мм, что улучшает теплоизоляцию стен. Клей обладает высокой прочностью, и это позволяет использовать его как при кладке газобетона (газобетона), так и при отделке стен плиткой.

Клей обладает высокой прочностью, и это позволяет использовать его как при кладке газобетона (газобетона), так и при отделке стен плиткой.

Приготовление клея: В пластиковое ведро наливают воду, добавляют сухую смесь и на малых оборотах тщательно размешивают электродрелью до однородности.Соотношение сухой смеси и воды строго соблюдается, ведь это соотношение неодинаково у разных производителей.

Качество клея проверяется на отдельном блоке — клей наносится на него зубчатым шпателем. Если смесь легко наносится и бороздки не сливаются, то эта смесь правильная. Выступивший из швов клей удаляют плоской стороной кельмы, но не втирают.

Укладка последующих рядов газосиликатных блоков

Второй ряд начинается с угла.Если угловой блок первого ряда лежит справа длинной стороной, то блок второго ряда длинной стороной должен начинать ряд слева и наоборот. Такое чередование придает прочности конструкции. Клей наносится на верхнюю поверхность первого ряда, затем укладывается первый блок, а клей наносится на боковые поверхности первого и второго блоков.

По мере роста стены проверяйте кладку отвесом или лазерным уровнем. Технология укладки блоков такая же, как и для обычного кирпича, хотя робот намного легче за счет меньшего веса блоков.

При укладке часто требуется блок меньшего размера. Затем стандартный блок разрезается пилой. Лучше использовать электрическую пилу, так как легче делать круглые, скошенные и криволинейные пропилы.

Звукоизоляционные свойства стен. Тип кладки может изменять тепло- и звукоизоляцию. Стена из блоков толщиной 50 см дает такую же теплоизоляцию, как и кирпичная стена толщиной 1 м.

Один из самых популярных на сегодняшний день видов газобетона – газосиликатный применяется при строительстве жилых домов и нежилых помещений.Его популярность легко объяснима – удобство и скорость укладки, а также доступная цена. Но как и любой материал, кладка из газосиликатных блоков имеет свои нюансы.

При работе с газосиликатными блоками важно обратить внимание на несколько основных моментов:

- Уровень поверхности;

- Лигирование блоков;

- Надежная гидроизоляция;

- Обязательная установка фурнитуры.

Причины популярности кладки стен домов и хозяйственных построек из газосиликата:

- Теплоизоляция — материал обладает низкой теплопроводностью и хорошо сохраняет тепло;

- Легкий — газосиликат относится к группе легких бетонов;

- Простота монтажа – блоки легко поддаются дополнительной обработке, а размер позволяет сократить время на кладочные работы;

- Доступная стоимость.

Но, несмотря на свои достоинства, газосиликатные блоки имеют ряд отрицательных черт – плохую водостойкость, поэтому при строительстве важно соорудить хорошую гидроизоляцию и хрупкость. Транспортировку блоков необходимо осуществлять аккуратно, все детали должны быть плотно закреплены.

При покупке газосиликатных блоков лучше приобретать определенный запас на «бой».

Технология строительства из газосиликатных блоков

Работа по укладке газосиликата не представляет особой сложности, главное придерживаться нескольких правил.

- Блоки должны быть гладкими и однородными; при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более прочное соединение;

- В первую очередь угловые элементы устанавливаются шипом наружу;

- Газосиликатный блок укладывается на цементный раствор или специальный клей для ячеистого бетона;

- На каждый третий шлам в четвертом ряду укладывается слой арматуры;

Использование только клеевой массы на цементной основе приведет к снижению теплоизоляционных свойств.

Пошаговая инструкция кладки газосиликатных блоков своими руками подробно описана ниже.

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь – самый простой и доступный вариант, цена ингредиентов достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента стругается 3 части песка и воды, смесь тщательно перемешивается до однородности.

Но у цементно-песчаной смеси есть большой недостаток – появление «мостиков холода», помещение быстро остывает, поэтому строить жилой дом только этим раствором не стоит, лучше использовать его для строительства гаражей , заборы, производственные здания и т.п.

Клей специальный– для монтажа газосиликатных блоков стоит отдать предпочтение клею для газобетона глубокого проникновения. Характеризуется высокими показателями прочности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине стройматериалов в герметичной упаковке, в ней есть точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдавать предпочтение пластичным растворам, обладающим хорошей влагостойкостью и стойкостью к перепадам температур, а также обладающими клеящими свойствами.

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки необходимого материала.В первую очередь нужны газосиликатные блоки и на что класть — клеевой раствор двух видов (цемент и клей для газобетона). Также вода для смачивания блоков и рулон гидроизоляции, без нее лучше не начинать строительство.

Инструменты, используемые в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для смешивания клея;

- Миксер строительный или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Доски или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или подмости;

- Шнур;

- Уголок.

Подготовка раствора

Общие правила приготовления клеевого раствора:

Соблюдать пропорции, несоблюдение указанного количества компонентов приведет к нарушению технологических свойств раствора .

- Насыпать сухие ингредиенты в подготовленную емкость;

- Постепенно влить очищенную воду, тщательно перемешивая массу строительным миксером или дрелью со специальной насадкой;

- Доведите раствор до однородности и оставьте на 5 – 10 минут, за это время клей приобретет необходимые свойства;

- Еще раз перемешайте — раствор готов к использованию.

Клей быстро теряет свои свойства, поэтому его можно использовать в течение пары часов.

Некоторые специалисты практикуют монтаж газосиликатных блоков на пенополиуретан, но этот способ еще не до конца апробирован.

Установка первого ряда

Перед укладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить дефекты, очистить основание от пыли и грязи.

На поверхность фундамента укладывают два слоя гидроизоляции. Как используется:

- Кровельный материал;

- Битум;

- Современные полимерные компаунды.

Если не установить гидроизоляцию, газосиликатные блоки будут впитывать влагу, стена со временем отсыреет и покроется плесенью.

На гидроизоляционный слой укладывается цементный раствор толщиной 3 сантиметра и армирующая сетка.Арматура используется для распределения нагрузки и усиления несущей способности стены.

Работы по формированию первого ряда начинаются с угла, блоки укладываются на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками – это шнур и колышки.

Установить по углам и периметру будущего здания колышки, которые соединяются шнуром, и далее производить кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, торец изделия также смазывается раствором. Блоки плотно прилегают друг к другу, важно постоянно проверять ровность строительного уровня, при наличии неровностей – положение корректируют резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Укладка остальных рядов

После завершения монтажа первого ряда необходимо время, чтобы раствор затвердел.Дальнейшая кладка газосиликатных блоков своими руками начинается через 2 часа, этого времени достаточно, чтобы цементная смесь схватилась и положение элементов будет неизменным.

При кладке второго и последующих рядов здания используется клей для ячеистого бетона, его замешивают небольшими партиями, так как он быстро теряет заявленные свойства.

Технология не отличается от укладки первого ряда, только толщина клеевого слоя равна нескольким миллиметрам.Кирпичи выкладываются с шагом в полблока, прижимаются вплотную к соседним элементам и проверяются на ровность линий.

Для облегчения монтажных работ летом стоит смачивать блоки водой.

Усиление стены

Армируется каждый третий-четвертый ряд кладки. Для этого берут сетку или арматуру на основе металла или стекловолокна.

В том случае, если берется армирующая сетка, то ее просто укладывают на клеевой раствор между рядами блоков.Но лучше использовать металлические прутья арматуры.

Этапы армирования блока:

- С помощью канавочной фрезы долбят две параллельные строчки по всей длине ряда;

- Полученные углубления очищают от пыли и частично заполняют клеем;

- Арматура уложена, в местах разрыва внахлест;

- Арматура залита клеем, поверхность выровнена.

Проемы для окон усилены по нижнему ряду.

После возведения стены на всю высоту заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного ремня:

- Конструкция из деревянных досок и опор строится заранее, тщательно фиксируется, но следует учитывать, что потом ее придется разбирать; На доски укладывают газосиликатные блоки

- П-образной формы;

- В углубление блока помещают железный арматурный каркас и заливают бетоном.

В состав бетона для армирования входят — цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, для перемешивания лучше использовать бетономешалку.

Перед заливкой бетона смочить поверхность блоков — это повысит адгезию .

Укладка газосиликата под дождем

Все о том, как правильно класть газосиликат и что для этого нужно, было описано выше, но многие задаются вопросом, можно ли класть газосиликатные блоки в дождь или нет.

Ответить на этот вопрос сложно, единого мнения по этому поводу пока нет. Газосиликат плохо переносит сильное увлажнение, имеет пористую структуру, быстро впитывает влагу и медленно ее отдает. Но при этом перед нанесением клеевого раствора блоки смачивают водой для повышения прочности материалов.

В том случае, если работы решено проводить в дождливую погоду, над местом установки стоит установить навес.

Зимние работы

Можно ли возводить здания из газосиликата только в теплое время года или можно ли класть газосиликатные блоки зимой? Возведение зданий из газосиликатных блоков возможно как летом, так и зимой.

Установка зимой имеет свои особенности:

- Выбор клеевого раствора — категорически запрещается использовать цементно-песчаную смесь, для работы используется только незамерзающий клей.

- Кладка допускается только при температуре не ниже -5 градусов, в условиях нормальной влажности и незамерзающих конструкций;

- Строительная площадка должна быть предварительно утеплена и прогрета тепловой пушкой;

- Большая трата времени — клей наносится непосредственно перед укладкой блока, даже пара минут промедления могут плохо сказаться на основных свойствах;

- При перерыве в монтажных работах поверхность ряда тщательно застелить пленкой, после ее снятия при необходимости очистить поверхность от образовавшегося льда;

- Блоки необходимо предварительно прогреть.

Поскольку кладка газосиликатных блоков зимой осуществляется на клей с антифризными добавками, стоит внимательно изучить инструкцию по приготовлению раствора. Важно предварительно подогреть воду до 40 -65 градусов (точную цифру указывает производитель).

Важно предварительно подогреть воду до 40 -65 градусов (точную цифру указывает производитель).

Готовая смесь пригодна к употреблению не более 30 минут, поэтому перемешивать стоит небольшими порциями. Хранить приготовленный клей нужно в пластиковой таре с крышкой.

Работа с газосиликатными блоками не требует высокого уровня мастерства, достаточных начальных знаний и соблюдения всех этапов инструкции, поэтому построить необходимое сооружение можно своими руками.

Давайте рассмотрим несколько советов от специалистов по строительству:

Газосиликатные блоки давно используются во всех сферах строительства, они имеют большой список достоинств, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

Несмотря на кажущуюся простоту работы с газобетоном, кладка стен из этого материала должна выдерживаться в соответствии с особыми требованиями , часть из которых регламентируется СНиП.

В первую очередь это касается используемого для этого раствора, не рекомендуется использовать обычный цемент , а исключительно клей заводского изготовления или изготовленный по специальному рецепту прямо на объекте.

Согласно требованиям ГОСТ допускается строительство зданий с несущими стенами из газобетона, высотой до 20 м, но исключительно из автоклавного материала

, характеризующегося более высокими прочностными характеристиками, в отличие от гидроизоляционных.

А вот в основном газобетонную конструкцию редко выносят выше трех этажей За последнее десятилетие этот материал стал настоящим хитом у частных застройщиков, которые, к тому же, зачастую работают самостоятельно.

Типы кладки из газобетона

Из газобетона можно строить как несущие стены, так и внутренние перегородки … Несущая кладка может быть как однорядной, так и многорядной, а внутренние стены, за редким исключением, всегда выполняются в один ряд.

Чаще всего однорядная кладка как несущих, так и внутренних стен выполняется методом порядковой цепной перевязки … При выполнении перевязки необходимо придерживаться следующих правил:

- смещение блоков следующего ряда должно быть не менее 2/5 высоты самого блока при условии, что их высота находится в пределах 250 мм;

- если блоки имеют высоту более 250 мм , то смещение должно быть не менее 1/5 этого значения.

Для двух- или многорядной кладки используют прием с вертикальной перевязкой , величина которой составляет 1/5 ширины (толщины) стены.

Но может быть применен и способ перевязки кладки стежковыми рядами , например, по такой схеме: два ложковых ряда обвязываются одним стыком, или три ложковых — одним стыком.

А если планируется перевязка кладки, в которой блоков разной ширины , то для определения глубины перевязки следует учитывать толщину самой кладки — она должна составлять 1/5 от этого значения.

Двойная кладка может и не иметь вертикальной перевязки … Но этот вариант, как правило, подразумевает устройство внутренней теплоизоляции между рядами.

Соединительные крепежные элементы такой кладки арматура выступает, которая изготавливается из металлических стержней, с антикоррозийной обработкой, чаще всего это горячеоцинкованная обеспечивающая надежный защитный слой не менее 0,2 мм.

Можно использовать и нержавеющую сталь , но это приводит к удорожанию конструкции или стеклопластика, которые обладают достаточными прочностными свойствами для эксплуатации в условиях постоянных сжимающе-растяжимых нагрузок материала.

Армирование кладки

При строительстве домов из газобетона необходимо обеспечить устойчивость фундамента , по возможности исключить возникновение усадочных процессов, способствующих растрескиванию блоков. Но полностью нельзя исключить усадку , особенно если строительство ведется на подвижных грунтах или уровень грунтовых вод расположен достаточно близко к поверхности. Поэтому возникает необходимость армирования кладки, а под межэтажными перекрытиями устраиваются монолитные железобетонные пояса .

Первый ряд кладки

Перед укладкой первого ряда газоблоков необходимо выполнить следующие операции:

- устроить надежную горизонтальную гидроизоляцию , являющуюся разделительным элементом между фундаментом и стеной;

- в качестве гидроизоляционного средства, может применяться в качестве листовых материалов — рубероид или другие битумные изделия, а также различные мастики, растворы;

- проверить уровнями все углы здания, с учетом того, что максимально допустимая разница высот между ними должна быть не более толщины шва, то есть 2-3 мм, в противном случае необходимо выровнять уровни механическим способом – срезав верхний слой фундамента;

- первый блок следует установить по самому высокому углу , и по нему подогнать уровни остальных с помощью цементного раствора, который специалисты рекомендуют использовать для кладки первого ряда;

- затем натяните шнуры ориентировки с каждой стороны корпуса и вдоль них уложите весь ряд, а затем, продвигая их вверх, уложите все последующие ряды, соблюдая правила перевязки.

Сборка коробки дома

- после укладки следующего ряда проверяют его горизонтальный и вертикальный уровень;

- для контроля вертикального уровня по углам кладки устанавливаются специальные отвесы;

- перед тем, как приступить к укладке следующего ряда , поверхность предыдущего выравнивают по горизонтали, тщательно очищают от остатков клея и попавшей на нее строительной пыли; при этом следует учитывать, что клей нельзя растирать, а необходимо дождаться его схватывания и удалить разрезанием.

Инструменты и материалы, которые обязательно понадобятся при кладке стен из газобетонных блоков

Должно быть позаботится о емкости , в которой будет готовиться клеевой раствор для кладки. Наиболее удобны небольшие пластиковые емкости, так как из-за довольно быстрого схватывания раствор нужно готовить достаточно часто , но небольшими порциями.

Вам также потребуется приобрести:

- дрель с насадкой-миксером для перемешивания раствора;

- зубчатый шпатель для выравнивания клея по поверхности блока;

- шпатель для раствора или с мастерком;

- резиновый молоток «киянка» для регулировки положения блока;

- терка и/или рубанок для выравнивания горизонтальной поверхности блоков;

- ножовка для резки блоков;

- уровень;

- шнур для маркировки и индикации маяков;

- чеканная фреза;

- с небольшой метлой или щеткой для очистки поверхности блока от пыли;

- ведро или другая емкость для чистой воды, которая потребуется для смачивания газобетона, если температура воздуха превышает 25°С или для удаления пыли с поверхности.

Из материалов, кроме самих газобетонных блоков нужно приготовить клей , компоненты для приготовления цементного раствора для первого ряда, приобрести арматуру в достаточном количестве. Также следует позаботиться о гидроизоляционных материалах фундамента . Необходимо заранее обеспечить доступ к источнику с чистой водой для приготовления клеевого состава и заготовить материалы для изготовления строительных лесов или позаботиться об их аренде.

Некоторые нюансы и правила работы с газобетонными блоками

Работа с газобетонными блоками предполагает соблюдение определенных правил , которые в итоге значительно облегчают работу с данным материалом. В первую очередь вам нужно:

Видео

Расчет стоимости кладки

Итак, сколько стоит кладка газобетонных блоков? Конечно, строить из крупногабаритных блоков намного быстрее, а отсутствие необходимости использования специализированной техники позволяет снизить затраты.

Прежде чем приступить к строительству дома должен быть выполнен полный и подробный расчет всех затрат , львиную долю которых составляет стоимость стройматериалов. Также потребуются средства на покупку клея, арматуры, инструментов и т. д. Но перед этим следует позаботиться об устройстве надежного фундамента и его гидроизоляции.

Далее пополняется расходная часть: транспортировка блоков, их погрузка/разгрузка … Для проведения самой кладки коробки в домашних условиях можно привлечь профессиональных специалистов или, при наличии хотя бы минимального строительного опыта и необходимых инструментов, рискнуть и сделать это своими руками. В первом случае необходимо учесть трудозатраты , которые рассчитываются исходя из кубатуры строительства, средняя стоимость 1м³ кладки составляет от 1200 до 2500 руб.

Иногда возможна оптимизация затрат, в случае если закупка блоков осуществляется в фирме предоставляющей бесплатную транспортировку на строительную площадку, а иногда и разгрузку. В некоторых случаях можно договориться с самими рабочими за небольшую доплату о включении в перечень их работ разгрузки газоблоков.

В некоторых случаях можно договориться с самими рабочими за небольшую доплату о включении в перечень их работ разгрузки газоблоков.

Можно здорово сэкономить, если строить своими руками, но в этом случае нужно быть полностью уверенным в своих силах, иначе призрачная выгода выльется во вполне ощутимые дополнительные затраты.

После того, как будет составлена полная смета на строительство коробки из газобетона, следует предусмотреть от 15 до 25% этой суммы на непредвиденные расходы.И тогда можно смело приступать к строительству.

Как сделать межкомнатную перегородку из блоков. Виды стеновых блоков для внутренних перегородок

Капитальные стены защищают дом от природных стихий, поддерживают крышу и перекрытия. Внутренние перегородки служат материалом для творчества в оформлении интерьера частного коттеджа или городской квартиры. Новостройка подразумевает самостоятельное планирование пространства. А в старых домах, если стены не несут полезной нагрузки, их можно перенести на другое место. Для строительства или реставрации межкомнатных перегородок лучше выбирать легкие и габаритные стеновые блоки – это снизит стоимость и трудоемкость работ. Традиционная кирпичная кладка потребует много раствора, а гипсокартон — ненадежная опора для подвесной мебели.

Для строительства или реставрации межкомнатных перегородок лучше выбирать легкие и габаритные стеновые блоки – это снизит стоимость и трудоемкость работ. Традиционная кирпичная кладка потребует много раствора, а гипсокартон — ненадежная опора для подвесной мебели.

Типы блоков перегородок

Какой материал использовать при строительстве, реконструкции или перепланировке дома? Блоки для внутренних перегородок помогут изолировать технические помещения, выделить гостевую зону и место для отдыха, ограничить рабочую зону кухни полностью или частично.Они производят элементы для сборных конструкций на основе цемента, извести, песка и гипса с различными добавками и наполнителями. Монтаж лучше производить без использования «мокрого» раствора на специальный клей. Стеновые блоки из газобетона, гипса и газосиликата хорошо поддаются обработке, что позволяет вырезать проемы любых размеров и конфигурации. После укладки практически не остается мусора. Перегородочные изделия отличаются особыми характеристиками:

- большая лицевая поверхность;

- малой толщины;

- правильной формы с точными размерами;

- малый вес;

- монтажный рельеф на концах.

По сырьевому составу элементов внутренние перегородки делятся на пенобетонные, газосиликатные и гипсовые. Материал изготовления определяет свойства и характеристики сборных конструкций. От плотности зависит прочность и звукопоглощение перегородок. На структуру монолита влияют способ и условия производства. По форме блока можно выбрать:

- полнотелые;

- пустота;

- гладкая;

- с пазово-гребневым рельефом на торцах.

Разнообразие конструкций позволяет монтировать одинарные и двойные стены. Парные перегородки облегчают прокладку коммуникаций и хорошо защищают жилые комнаты от шума технических помещений. Полые сердечники лучше всего использовать на верхних этажах, чтобы уменьшить нагрузку.

1. Перегородки из газобетона.

Легкие блоки с пористой структурой производятся путем замешивания цементного раствора с органической пеной. Однородную газонасыщенную композицию разливают в вулканизационные формы. Через 5-6 дней они набирают рабочую силу. Воздух, попавший в ячейки, препятствует свободной передаче тепла и звука. Поэтому внутренние межкомнатные перегородки из пенобетонных блоков хорошо изолируют холодные технические помещения.

Через 5-6 дней они набирают рабочую силу. Воздух, попавший в ячейки, препятствует свободной передаче тепла и звука. Поэтому внутренние межкомнатные перегородки из пенобетонных блоков хорошо изолируют холодные технические помещения.

Плотность ячеистого материала от 300 до 1200 кг/м3 определяет марку. Для перегородок используют D500 – D1200: чем больше бетона в монолите, тем выше цена и устойчивее конструкция. Промышленные элементы имеют правильную форму и точные размеры, поэтому их можно укладывать на клеевую основу.Тонкие швы и гладкая поверхность позволяют легко отделывать стены гипсовой паропроницаемой штукатуркой. Соотношение веса и габаритов перегородочных пеноблоков позволяет недорого и быстро возводить быстровозводимые системы.

| Размер, мм | Вес, кг | |||

| D500 | D600 | D800 | D1200 | |

| 500x300x100 | 10 | 12 | 16 | 24 |

2. Газосиликатные перегородки.

Газосиликатные перегородки.

Белый газобетон получают при взаимодействии извести и алюминиевой суспензии в составе цементного раствора. Смесь в большой форме увеличивается в объеме, пузыри лопаются, а монолит приобретает структуру с открытыми порами… Плита нарезается тонкими нитями и кондиционируется в автоклавных печах. Перегородка для межкомнатных перегородок из газоблоков, уложенных на тонкослойный клей, выглядит лучше пенобетона, поэтому ее стоимость будет выше.Белый цвет, точные размеры после распиловки струны, гладкая поверхность кромок не требует дополнительной обработки и трудоемкой отделки. Теплосберегающие и звукоизоляционные характеристики газобетона соответствуют нормам.

Газосиликатные элементы нарезаются размерами 600х250 мм и толщиной 75–175 см с шагом 25 мм. Изменить форму можно с помощью рубанка и ручной пилы. Вес тонких блоков не превышает 10-15 кг, кладка производится за один день.Недостатком газобетона является высокое водопоглощение открытых ячеек. По отзывам жильцов в обычных помещениях быстро испаряется влага из-за паропроницаемости материала; в помещениях с постоянно влажным микроклиматом следует позаботиться о защитном покрытии.

По отзывам жильцов в обычных помещениях быстро испаряется влага из-за паропроницаемости материала; в помещениях с постоянно влажным микроклиматом следует позаботиться о защитном покрытии.

Языковые панели

Изготовлены из гипсового порошка, пластиковых добавок и воды. Смесь заливается в специальную опалубку 670х500х80 мм, которая на торцах панелей образует рельефное соединение паз-гребень.По профилю замка различают прямоугольные и трапециевидные гипсовые элементы. производятся в обычном и влагостойком исполнении с впитывающей способностью всего 5%. Особый вид отличается зеленым оттенком поверхности и применяется для кладки перегородок между санузлами.

Плотность гипсового монолита 1100-1300 кг/м3 влияет на его физические характеристики. Прочность позволяет собирать стены высотой до 4,2 м.Вес одной плиты 30–32 кг; для облегченных систем изготавливают пустотелые изделия до 24 кг. Благодаря пазогребневому соединению фальцуются практически бесшовные перегородки, не требующие выравнивания. Для прокладки скрытой проводки, воздуховодов и каналов центрального пылесоса из тонких панелей собираются двойные конструкции. Гипсовые стеновые блоки с замком «паз-гребень» монтируют на слой клея или шпаклевки, края закрепляют металлическими креплениями к несущим ограждениям.

Цена

Цены, которые зависят от плотности, конструктивных размеров и специального исполнения, помогут выбрать элементы перегородок для перепланировки внутренних помещений:

| Наименование | Марка (плотность, кг/м3) | Размер, мм | Цена за единицу, руб. с НДС | |

| длина ширина | толщина | |||

| пазогребневая полнотелая | 1100 | 667×500 | 80 | 210 |

| 100 | 240 | |||

| полый | 80 | 100 | ||

| влагостойкий полнотелый | 80 | 240 | ||

| 100 | 290 | |||

| полый | 80 | 230 | ||

| газосиликат | 400, 500 | 625×250 | 75-175 | 2700-3500 за куб. |

| пенобетон | 600, 800 | 600×300 | 100 | 3200-3900 за куб |

Для возведения межкомнатных перегородок самые разные материалы: гипсокартон, кирпич, ОСП, ДСП и др.Одним из самых практичных и долговечных стеновых материалов являются строительные блоки. Размеры пеноблоков для перегородок позволяют быстро возвести стену, которая будет обладать не только высокой прочностью, но и отличной теплоизоляцией.

Пенобетон – относительно новый материал для нашего строительного рынка. В его состав входят те же компоненты, что и в обычном бетоне: песок, щебень и портландцемент. Но в отличие от бетонных блоков пеноблок имеет ряд отличительных качеств.

плюсы

Среди преимуществ стеновых пеноблоков перед другими материалами можно выделить:

- Низкая плотность материала.За счет этого стеновые блоки из пенобетона легкие.

- Большие размеры пеноблока для перегородок сокращают время укладки.

- Пористость и большая толщина блока делают его отличным звукоизоляционным и теплозащитным материалом.

- Доступная цена. Себестоимость пенобетонного блока для перегородок ниже аналогичного по объему кирпича или железобетона.

- Высокая прочность. Несмотря на небольшую плотность, пеноблоки выдерживают значительный вес: максимальная высота возведенных из них стен может достигать десяти метров.

- Паропроницаемость. Благодаря пористой структуре пеноблоки не препятствуют свободному газообмену. Это позволяет поддерживать комфортный микроклимат в помещении.

Благодаря небольшому весу перегородки из пеноблоков не оказывают высокого давления на плиты перекрытий и не увеличивают общую массу здания. Это позволяет использовать пеноблоки для перегородок в квартире и частном доме, построенном на легком фундаменте.

Минусы

К недостаткам стен из легкого бетона можно отнести:

- Имеют меньшую несущую способность, чем железобетонные или кирпичные стены.

- Высокая гигроскопичность. Пенобетон имеет свойство поглощать влагу из воздуха, из-за чего может появиться плесень и грибок.

Первый недостаток в большей степени сказывается при возведении несущих стен из легкого бетона. Блоки для внутренних перегородок не берут на себя вес перекрытий или крыш, поэтому их малая несущая способность не играет решающей роли.

Гидрофобность материала накладывает некоторые ограничения на использование пенобетона в помещениях с повышенной влажностью.Из него не рекомендуется возводить перегородки для санузлов, саун, санузлов, бассейнов.

Если все же решено использовать этот материал, то его необходимо защитить слоем надежной гидроизоляции.