Взаимосвязь технологии производства пеноблоков и экологии.

Пеноблок.ру

Интересное

Взаимосвязь технологии производства пеноблоков и экологии.

Интересные мы существа – ЛЮДИ. Мы стараемся не употреблять в пищу некачественные продукты, не покупаем гнилые разваливающиеся машины, интересуемся экологическими условиями в районе приобретаемого участка земли, на котором собираемся построить себе дом.

Но зачастую совершенно не интересуемся, качеством того из чего собираемся его строить. Просто надеемся на совесть производителей стройматериалов. Но не надо забывать, что некоторые из них, очень надеются на вашу невнимательность и доверчивость.

К сожалению, на данный момент очень сложно найти по настоящему качественные пенобетонные блоки, то есть те, из которых можно построить СВОЙ дом. Доступность и простота некоторых технологий изготовления пенобетонных блоков привели к тому, что до 90% продукции на рынке не могут быть признаны годными для жилищного строительства.

Самая доступная в финансовом плане – баротехнология. Для запуска предприятия нужны только формы под заливку, компрессор и баросмеситель. В данной технологии пенобетон приготавливается интенсивным перемешиванием смеси из песка, цемента, пеноконцетрата и большого количества воды. Блоки, изготовленные по этой технологии можно опознать по структуре на сколе блока: блок состоит из крупных (более 1-2 мм) пузырей. Помимо этого для возможности взбить пену из бетонного раствора приходиться добавлять много воды или различные химические добавки (пластификаторы), а для того, что бы уменьшить влияние хим. добавок на устойчивость пены приходиться применять синтетические, а не белковые пенообразователи. Химия в доме – не самое доброе дело, но без пластификаторов, для того чтобы пена вообще взбилась, проходиться добавлять еще больше воды. А лишняя вода в растворе – это потеря прочности конечного изделия в разы. Если Вы видели у Вашего соседа или слышали о рассыпающихся по дороге или в руках пенобетонных блоках – это как раз лишняя вода в технологии изготовления.

Возврат к списку

Внимание! При копировании информационных материалов прямая ссылка на наш сайт обязательна!

Все тексты сайта охраняются законом — Об авторском праве от 09.07.1993 г. N 5351-1.

Технология производства пеноблоков

admin | 30.08.2013 | Строительные материалы | 12 288 views | Комментариев нет

Содержание

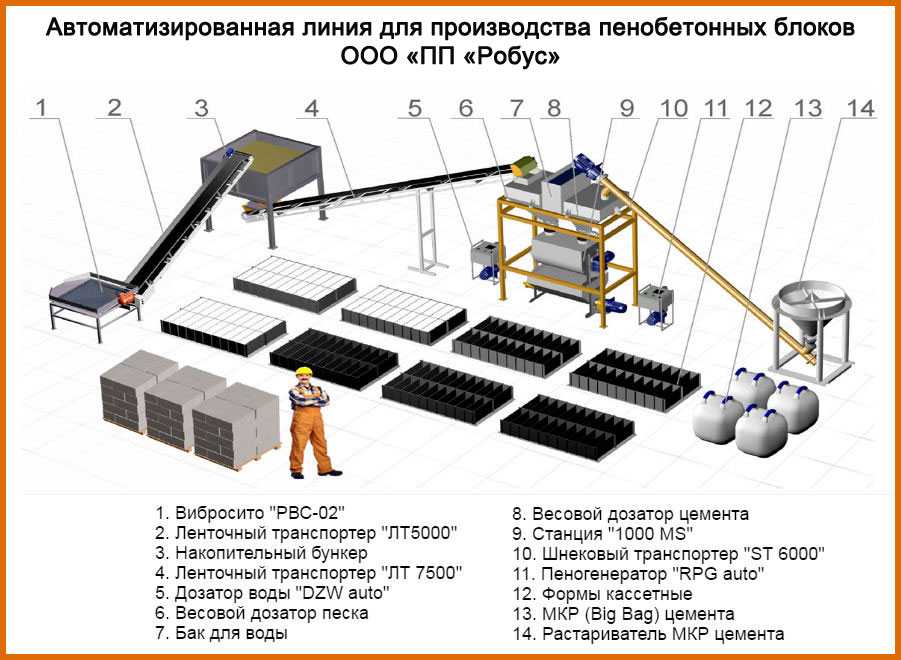

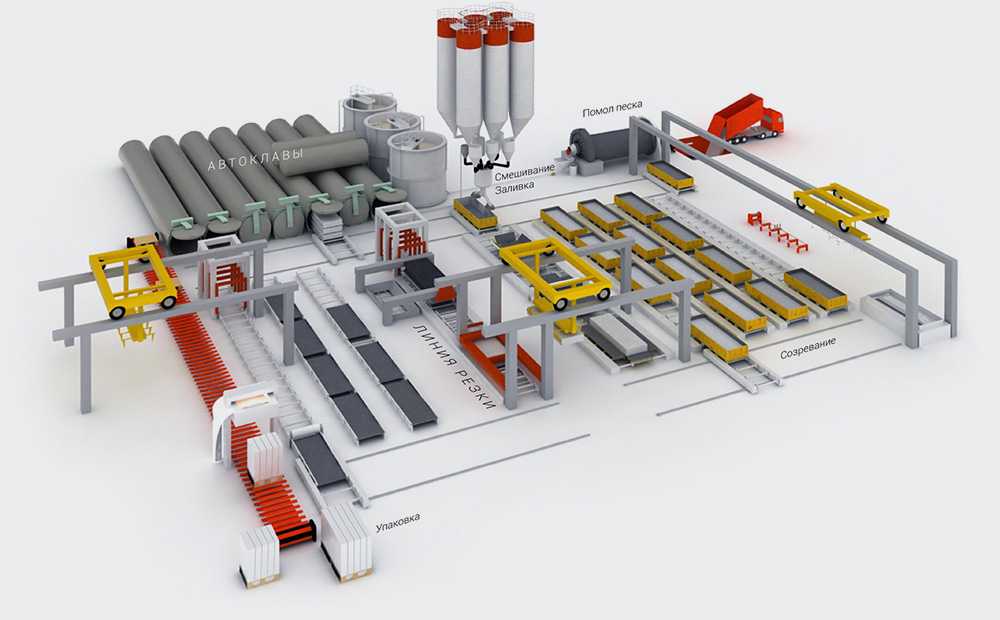

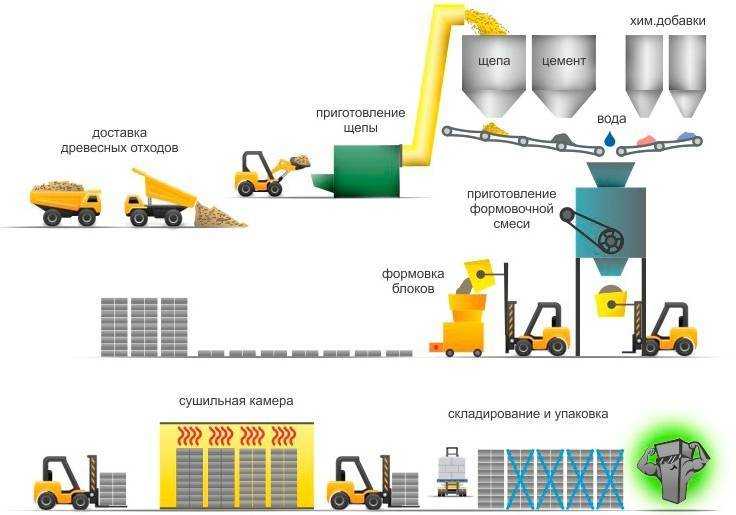

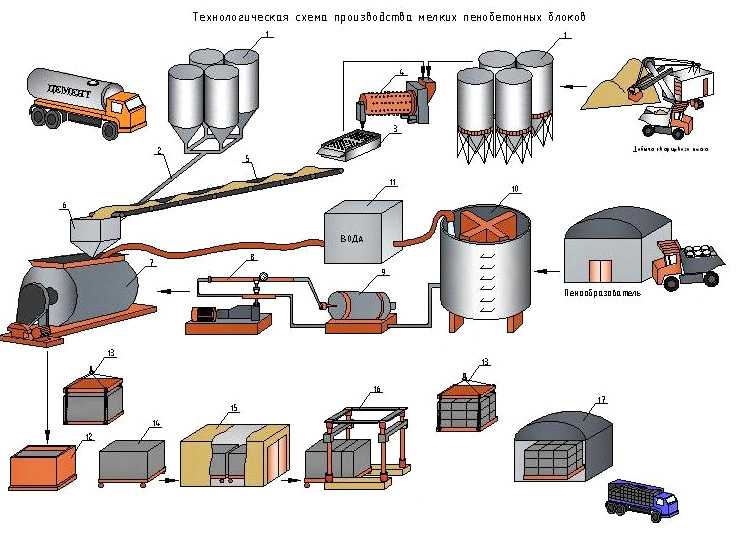

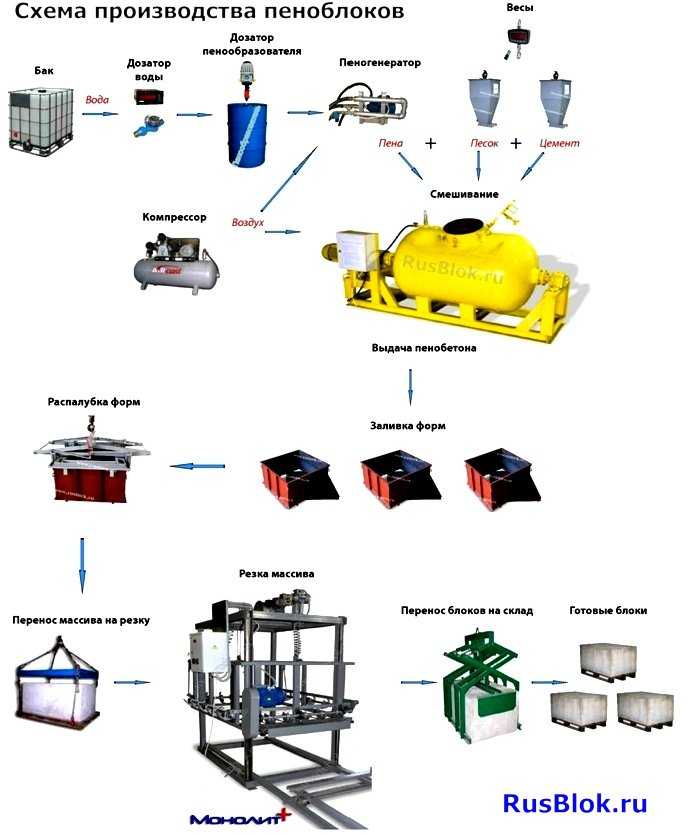

Технология производства блоков из пенобетонной смеси включает в себя несколько основных стадий:

- приготовление пенобетонной смеси;

- формовка;

- сушка;

- распалубка, нарезка, термообработка.

Каждая из этих стадий может иметь свои особенности в зависимости от выбранной технологии и оборудования на конкретном предприятии. Рассмотрим по порядку все нюансы на каждом этапе производства и их влияние на качество конечного продукта.

Производство пенобетонной смеси

В современном производстве существует два основных способа приготовления пенобетонной смеси, отличающиеся очередностью ввода основных компонентов и способом затворения пенобетонной массы.

- Классический способ с применением пеногенератора по своей основной сути можно описать так: пенная смесь готовится отдельно в пеногенераторе и затем вводится в готовую бетонную смесь, перемешивается и по трубопроводам с помощью насосов отправляется в формы.

- Баротехнология — при этом способе все компоненты пенобетонной смести (цемент, песок, концентрат пенообразующей смеси, вода) подаются в герметичный смеситель. Компрессором нагнетается воздух, создавая давление внутри смесителя, и начинается процесс перемешивания, при котором раствор насыщается воздухом.

Далее, готовая смесь под давлением подается в литьевые формы, где происходит ее вспучивание в результате перепада давления.

Далее, готовая смесь под давлением подается в литьевые формы, где происходит ее вспучивание в результате перепада давления.

И тот, и другой способ предполагает возможность использования различных добавок и пластификаторов. Первый способ требует более дорого технологического оборудования, а второй считается более перспективным, поскольку имеет возможность использовать искусственные добавки для вспенивания, а сам процесс выполняется быстрее. Однако, качество пенобетона, приготовленного по первому способу, пока еще остается выше и это отражается на цене.

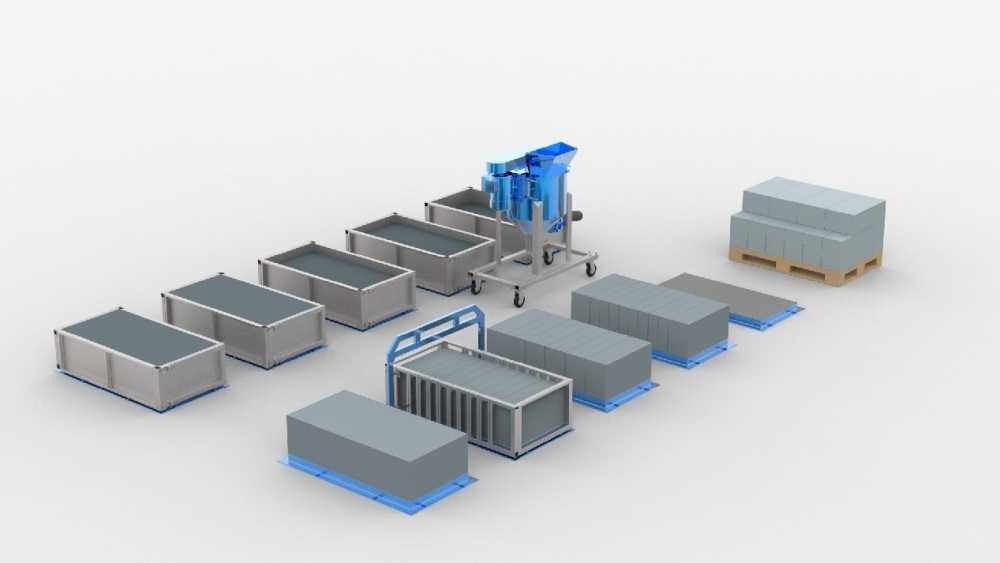

Формовка пеноблоков

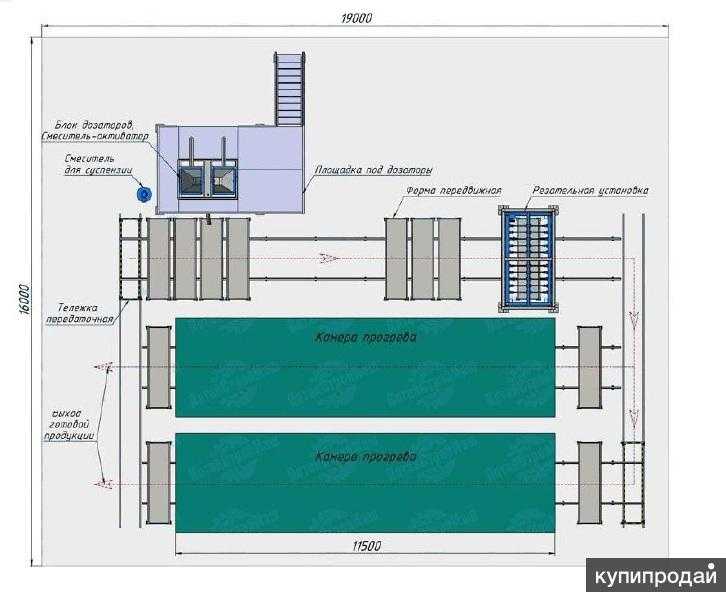

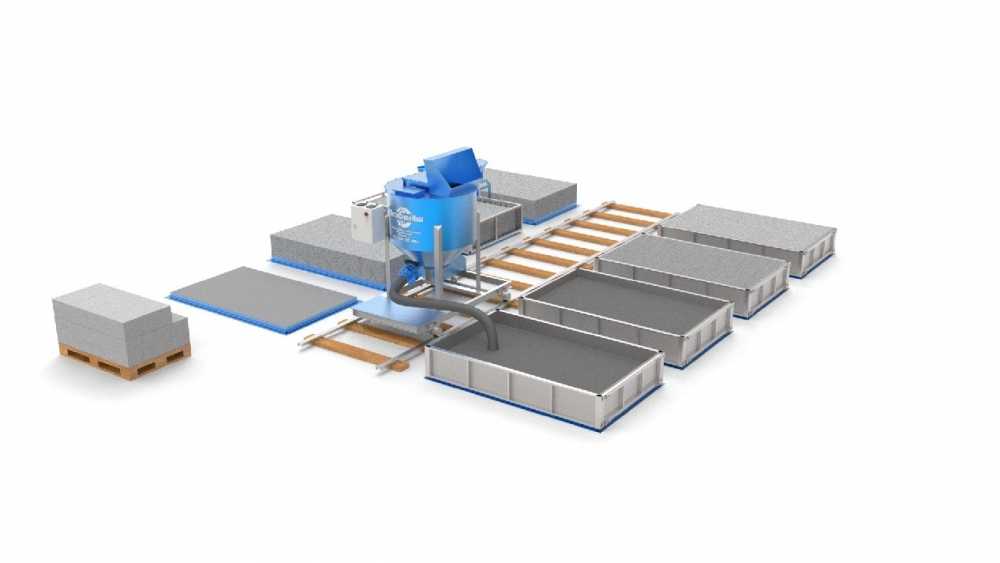

Для получения пеноблоков нужной формы и размеров используется две основных технологии: заливка в формы необходимого размера или нарезка из цельного монолита.

Литьевая технология формовки пеноблока

Литьевая технология близка к классическому способу производства подобных строительных материалов, когда готовая смесь заливается в подходящую форму, подсушивается, затем вынимается и доводится до готовности (сушка, обжиг, шлифовка).

В производстве пеноблоков используются металлические кассетные формы, со съемными бортами и переборками между секциями. При изготовлении кассет для литья пеноблоков выдерживается основной размерный параметр — высота формы 600 мм.

К несомненным достоинствам этого способа можно отнести то, что после распалубки на выходе имеется уже готовый продукт, требующий только досушки и упаковки. На практике же можно столкнуться с немалыми трудностями. Прежде всего, форма должна быть изготовлена из качественного материала, включая переборки. Качественные формы могут быть изготовлены из дорогой толстой листовой стали. Использование формы с тонкими переборками может привести к нарушению геометрии, когда при заливке пенобетонной смеси под давлением может произойти смещение или деформация переборки.

Для того, чтобы распалубка происходила безболезненно, форма требует смазки. Технология предполагает использование специальной смазки, довольно дорогой, потому производители иногда используют масляную отработку. Получатель такой продукции рискует получить остатки смазки на пеноблоке, что в дальнейшем повлияет на качество схватывания материала при кладке и отделке. Следует заметить, что низкокачественное машинное масло может оказывать пагубное действие даже на высокомарочные бетоны.

Получатель такой продукции рискует получить остатки смазки на пеноблоке, что в дальнейшем повлияет на качество схватывания материала при кладке и отделке. Следует заметить, что низкокачественное машинное масло может оказывать пагубное действие даже на высокомарочные бетоны.

Кроме того, технология требует определенного времени выдержки, созревания пенобетонной смеси, после которой ее можно вынимать из формы без риска повредить. При ограниченном количестве кассет на предприятии есть соблазн этот процесс ускорить, что может повлиять на качество продукта, его крепость; есть риск получить блоки с поврежденными углами и поверхностями.

Еще один недостаток с точки зрения потребителя, это образование так называемой «горбушки» на верхнем слое залитой кассеты. Собственно, избежать «горбушки» не удается при любом способе литья и застывание при открытом верхнем уровне. Достаточно вспомнить обычную кассету для застывания льда в домашнем морозильнике. Тоже самое происходит и, например, с железобетонными плитами перекрытия, где гладкие и ровные стороны все, кроме одной верхней.

Тоже самое происходит и, например, с железобетонными плитами перекрытия, где гладкие и ровные стороны все, кроме одной верхней.

С точки зрения производителя недостатком литьевого способа можно считать ограниченность производства по размерам пеноблоков. Число вариантов зависит от имеющегося набора кассет. Рассчитать потребность форм того или иного размера, можно изучив рынок потребления, но и держать дорогие формы для выпуска небольших партий может оказаться невыгодным.

Нарезка блоков. Этот способ выполняется в два этапа:

- заливка пенобетонной массы в большую форму, просушка и распалубка;

- разрезание монолитной бетонной плиты на блоки нужного размера.

Для разрезания требуется специальная установка, в качестве ржущих элементов могут использоваться специальные струны или ленточные и цепные пилы. Этот способ обладает целым рядом достоинств, как для производителя, так и для потребителя. Вот основные из них:

Вот основные из них:

- Возможность перенастройки установки для разрезания дает возможность выпускать блоки произвольных размеров по требованию заказчика.

- Высокая геометрическая точность, включая форму и размеры блоков. Это дает возможность потребителю ускорить процесс кладки и последующей отделки. Кроме того, геометрически правильные блоки можно укладывать, скрепляя специальным клеем. При этом не требуется толстого слоя, необходимого для выравнивания шероховатостей, шов получается тонким и не требует дальнейшей расшивки.

- Отсутствие смазки на поверхностях блоков обеспечивает нормальную адгезию, сцепление поверхности блока с материалом, используемым для отделки (шпатлевка, штукатурка и прочее)

- Распилка гарантирует ровные боковые грани и отсутствие сколов, образованных при вынимании блока из формы. Также в процессе распилки монолита срезается «горбушка».

К недостаткам этой технологии следует отнести необходимость точной выдержки процесса созревания пенобетонной массы в форме. При использовании струнного устройства для распиливания необходимо следить, чтобы масса не пересохла, уже хорошо держит форму, но еще не набрала заданной прочности.

При использовании струнного устройства для распиливания необходимо следить, чтобы масса не пересохла, уже хорошо держит форму, но еще не набрала заданной прочности.

При распиливании ленточными плитами требуется наоборот, чтобы масса набрала достаточной прочности, поскольку при этом способе происходит кантование блоков на резательном столе, и в противном случае возможны сколы граней или деформация.

Сушка пеноблоков и набор прочности

Для литьевого способа формования пеноблоков возможны два варианта сушки:

- естественная сушка, при которой пенобетонная масса выстаивается в формах в течение 10-ти часов для набора прочности, далее следует распалубка;

- термическая обработка в пропарочной камере: в этом случае всего за несколько часов пенобетонная масса может набрать до 75% расчетной прочности.

Этот последний способ наиболее широко используется не только в производстве пеноблоков, но и для формования железобетонных изделий.

Для технологии, использующей нарезку монолитных плит, используется только естественный способ сушки. Время процесса просушки составляет от 4 до 14 часов и зависит от технологии нарезки, использования режущих элементов, а также от используемых добавок, влияющих на процесс затвердения.

Заключение

В заключение скажем, что хотя область применения пеноблоков в строительстве имеет некоторые ограничения, например, в многоэтажном строительстве, но тенденция использования их в маломассивном и индивидуальном строительстве способствует расширению производства и улучшению качества этого строительного материала. Однако, как можно видеть, использование разных технологий, дает на выходе разный продукт. Обращаясь в компанию по производству и реализации пеноблоков, следует познакомиться с применяемой технологией. Так, при классическом способе производства с помощью пеногенератора, используются только биологические добавки для производства пенной массы, а конечный продукт — действительно экологически чистый строительный материал. Зная способ формования блоков, можно оценить насколько трудоемкой окажется кладка и последующая отделка.

Зная способ формования блоков, можно оценить насколько трудоемкой окажется кладка и последующая отделка.

Статья написана для сайта moscowsad.ru.

Метки:пеноблок

Лучшее подробное руководство – FOAMTECH

Перейти к содержимомуМетоды производства пенопласта: лучшее подробное руководство

- Посмотреть увеличенное изображение

Изделия из пеноматериала можно найти везде, например, в диванах, стульях, лентах, упаковках-вкладышах, детских ковриках, мебели и обивке матрасов. Здесь мы собираемся представить, как производители пенопласта используют широкий спектр удивительных технологий изготовления пенопласта для изготовления всех видов изделий из пенопласта.

Вспененные материалы представляют собой довольно большое семейство, включающее пенопласт с закрытыми порами, такой как пена EVA, пенополиэтилен, и пенопласт с открытыми порами, такой как пенополиуретан.

Это вспененные материалы, которые вы можете найти во вставках из пенопласта, подушках, обивке мебели и во многих других областях.

Это вспененные материалы, которые вы можете найти во вставках из пенопласта, подушках, обивке мебели и во многих других областях.Производители пенопласта могут использовать множество производственных технологий для изготовления больших листов или блоков из пенопласта различных форм и размеров. Здесь мы представляем 7 основных методов и процессов изготовления пенопласта, используемых в производстве изделий из пенопласта.

Вперед!

Высечка из пенопласта

Процесс высечки из пенопласта очень важен, если вы хотите штамповать детали, а также получать в результате нестандартные формы. Мы используем множество инструментов, в том числе стальные пресс-формы для высечки, пресс-машину для высечки и штамповочное оборудование, чтобы предложить клиентам желаемые размеры.

Что такое процесс высечки?Весь процесс высечки пенопласта очень прост для понимания.

Во-первых, необходимо выполнить индивидуальный дизайн САПР. Затем в соответствии с чертежом САПР будут изготовлены соответствующие инструменты для высечки. Используя форму для резки на высекальной машине, вспененный материал можно легко и точно разрезать на нестандартные формы и размеры.

Во-первых, необходимо выполнить индивидуальный дизайн САПР. Затем в соответствии с чертежом САПР будут изготовлены соответствующие инструменты для высечки. Используя форму для резки на высекальной машине, вспененный материал можно легко и точно разрезать на нестандартные формы и размеры.Кроме того, высечка может производиться с помощью очень точной цифровой системы резки. Мы просто размещаем пенопластовую систему внутри устройства, выбираем желаемый разрез в цифровом виде, а затем система резки выполняет весь процесс в соответствии с вашими указаниями. Преимущество здесь в том, что он позволяет вам получить наилучшие результаты, а ценность может быть одной из лучших. способ. Вы даже можете работать с большими объемами, так как устройство может легко выполнять процесс резки всего за несколько секунд на единицу продукции. Это означает, что вы можете управлять и обрабатывать сотни элементов в час, получая при этом ценность и результаты, которые вы ожидаете, без особых проблем.

Преимущества высечки пенопласта

Преимущества высечки пенопласта Система высечки пенопласта очень надежна, быстра и точна. Он всегда сохраняет одни и те же функции и преимущества. Он может предложить вам всесторонние преимущества и ценность, которые вам всегда нужны от чего-то подобного. Это также один из видов недорогих технологий изготовления пенопласта, которые широко используются при изготовлении пенопластовых прокладок, вставок из пенопласта и других деталей из пенопласта.

Выбрав систему из пеноматериала для высечки, у вас не возникнет проблем с штамповкой нужных деталей и нестандартных форм. Высекальные прессы обладают большой грузоподъемностью и сверхточной точностью, поэтому каждый разрез выполняется адекватно и в соответствии с правильными показаниями.

Почему вам следует использовать пенопластовую систему для высечки?Он очень надежен и высокоэффективен, позволяет получить идеальный срез и может быть легко адаптирован к вашим собственным потребностям, когда вам это нужно больше всего.

Мало того, вы всегда все контролируете и можете свободно адаптировать и настраивать все в соответствии со своими потребностями. Качество всегда непревзойденное, и вы всегда получаете максимальную точность, не беспокоясь о каких-либо проблемах.

Мало того, вы всегда все контролируете и можете свободно адаптировать и настраивать все в соответствии со своими потребностями. Качество всегда непревзойденное, и вы всегда получаете максимальную точность, не беспокоясь о каких-либо проблемах.Техника высечки может использоваться для изготовления широкого спектра деталей из пенопласта, таких как вставки из пенопласта, прокладки из пенорезины и другие изделия из пенопласта на заказ.

Вертикальная и горизонтальная резка

Услуги как вертикальной, так и горизонтальной резки предназначены для обеспечения наилучшего опыта резки пенопласта на рынке. Это очень удобная и универсальная техника для изготовления изделий из пенопласта правильной формы, включая квадрат, полосу, прямоугольник и т. д.

Что такое вертикальная и горизонтальная резка?Вертикальные пилы подходят для распиливания больших булочек пенопласта и других материалов.

Если вы хотите, чтобы детали были меньше и ими было легче управлять, это правильный способ сделать это. Мы возьмем большой кусок, поместим его в вертикальную пилу, а затем отрегулируем режущее лезвие до нужных размеров. Как только это будет сделано, разрез будет выполнен точно с максимальным вниманием к деталям. Каждый разрез будет доставлен с максимальным качеством и стоимостью в любой момент времени.

Если вы хотите, чтобы детали были меньше и ими было легче управлять, это правильный способ сделать это. Мы возьмем большой кусок, поместим его в вертикальную пилу, а затем отрегулируем режущее лезвие до нужных размеров. Как только это будет сделано, разрез будет выполнен точно с максимальным вниманием к деталям. Каждый разрез будет доставлен с максимальным качеством и стоимостью в любой момент времени.Горизонтальные пилы также очень полезны, но в их случае они используются либо для снятия стружки, либо для разрезания пенопласта с открытыми или закрытыми порами до определенной толщины. Результаты, которые вы можете получить здесь, очень хороши, и способ использования такого устройства также очень прост.

Здесь мы размещаем желаемую ячеистую пену, а затем выбираем желаемую целевую толщину. Как только мы это сделаем, мы начнем использовать устройство как можно быстрее, и это принесет нам все преимущества и результаты, которые мы ожидаем.

Стоимость является одной из лучших, и это именно то, что вам нужно учитывать с этой точки зрения. Преимущества вертикальной и горизонтальной резки

Стоимость является одной из лучших, и это именно то, что вам нужно учитывать с этой точки зрения. Преимущества вертикальной и горизонтальной резки Поскольку весь процесс происходит в цифровом виде, вы всегда получаете ожидаемые результаты, не беспокоясь о каких-либо недостатках. Это дает вам контроль и предлагает все преимущества и ценность, которые вам нужны в этом отношении.

Вертикальная и горизонтальная резка разработана как очень важная часть производственного процесса. Это простые и высокоэффективные методы резки пенопласта. Они могут всегда приносить очень впечатляющие результаты с хорошей точностью, и они полностью управляемы, чтобы постоянно обеспечивать высочайшее качество и самую точную резку.

Контурная резка с ЧПУ

Что такое контурная резка с ЧПУ?Контурная резка с ЧПУ — это очень известная и хорошо известная техника резки для изготовления пенопласта на заказ.

Этот метод является точным и хорошо организованным, что может показать эффективные результаты при точной резке.

Этот метод является точным и хорошо организованным, что может показать эффективные результаты при точной резке.ЧПУ относится к резке с числовым программным управлением и вырезает по контуру, используя процесс точной резки. При резке используются современные технологии, что повышает производительность, скорость и точность. Он используется для резки пенопласта сложной формы и создания контуров. Он работает с различными методами, связанными с технологиями САПР.

Эти технологии САПР помогают улучшить размер нестандартных изделий из пенопласта, например точность размеров, увеличить скорость резки и повысить выход материала. Они более продуктивны, чем другие методы, такие как обычная техника высечки. Этот метод контурной резки позволяет обрабатывать широкий спектр пеноматериалов, а также пенополиэтилен, пенополиуретан и пенопласт EVA. Этот метод широко используется в промышленности. Его можно использовать в мебельной промышленности, автомобильной промышленности, упаковочной промышленности и многих других отраслях промышленности.

Контурная резка с ЧПУ, используемая в различных отраслях промышленности

Контурная резка с ЧПУ, используемая в различных отраслях промышленности В столярном деле

Бывают случаи, когда плотникам необходимо выполнить резку кессонов и мебели. Эта техника работает на панелях из цельного дерева, всех породах дерева и панелях, изготовленных из производных материалов. Теперь вы знаете, как ЧПУ помогает плотникам в их повседневных задачах. Вам нужно будет просто вырезать модели и дисплеи сразу после того, как компьютер сделает 3D-дизайн. Это также позволит вам делать более широкие или более тонкие разрезы даже для больших кусков пластин, независимо от того, какой материал используется в кусках.

Для производителей и инженеров

Он используется в производстве после его внедрения, поскольку этот метод помогает повысить конкурентоспособность и доступность.

Это происходит из-за того, что детали поступают в машину очень быстро, но стандарты остаются очень высокими. Вы также можете разрезать все части случайным образом, выбрать размер и разрезать их в соответствии с потребностями. Детали могут быть изготовлены со сложной геометрией или даже металлическими. Его можно использовать в различных областях, таких как защита оборудования, аэронавтика и транспорт.

Это происходит из-за того, что детали поступают в машину очень быстро, но стандарты остаются очень высокими. Вы также можете разрезать все части случайным образом, выбрать размер и разрезать их в соответствии с потребностями. Детали могут быть изготовлены со сложной геометрией или даже металлическими. Его можно использовать в различных областях, таких как защита оборудования, аэронавтика и транспорт.В архитектуре

Когда архитекторы создают изображения чертежей из своих проектов, затем делаются разрезы, чтобы можно было выполнять резку с ЧПУ на многих типах материалов. Кроме того, резку можно выполнять на полистироле, пластике, пенопласте и дереве. Для изготовления моделей и прототипов.

Существуют современные фабрики, которые хорошо оборудованы, и используются цифровые машины, эти машины могут проектировать объекты с помощью компьютеров, поэтому в конечном итоге их можно легко разрезать впоследствии.

Многие материалы также могут быть созданы, такие как модели , дисплеи, рекламные материалы, прототипы с какой-то необыкновенной точностью из материалов. Необычными материалами могут быть пена, пластик и алюминий.

Многие материалы также могут быть созданы, такие как модели , дисплеи, рекламные материалы, прототипы с какой-то необыкновенной точностью из материалов. Необычными материалами могут быть пена, пластик и алюминий.Использование в области вывесок

Производители вывесок также используют этот компьютер с числовым программным управлением для создания широкого спектра выдающихся наружных и внутренних вывесок, от плакатов до вывесок. При 3D, гравировке или даже полной резке можно использовать ЧПУ для создания безупречных форм. Это делается путем сверления таких материалов, как алюминий, дерево и многие другие материалы. Он может воспроизводить дизайн, созданный компьютером, без каких-либо хлопот и видимой разницы.

Convoluting – Convoluted Foam/ Foam Convoluting

Когда мы говорим о недорогом и доступном методе удвоения производства пенопласта, то мы, безусловно, говорим о другом широко используемом методе изготовления пенопласта – пенопласте.

Как работает пенопласт?

Как работает пенопласт? Этот метод работает таким образом, что мы разделяем один лист пенопласта на два одинаковых размера и толщины. Он может работать по акустическим причинам, но когда мы видим его использование в модифицированной пене, он не работает там, внутри матраса. Теперь вы можете подумать, как, черт возьми, одна пена может дать нам две пены? Что ж, это логичный вопрос, так что давайте найдем ответ на этот вопрос. Если вы покупаете эту пену, то вы просто покупаете воздух, потому что оригинальной пены там нет. Половина веса пены удаляется, поэтому остается только половина веса, а исходная пена остается.

Преимущества свертывания пеныС помощью этого метода мы получаем максимальный выход, который изменит поверхность пены и обеспечит множество преимуществ, таких как перераспределение давления и комфорт.

Производители матрасов изо всех сил стараются снизить себестоимость производства, поэтому ищут более экономичные способы. Например, если вы можете получить две пены из одной пены одинакового размера и толщины, то это лучший способ, который вы когда-либо использовали. Если можно удвоить производство пены, сделав эту пену, они должны использовать пену из яичных ящиков прямо внутри сердцевины.

Производители матрасов изо всех сил стараются снизить себестоимость производства, поэтому ищут более экономичные способы. Например, если вы можете получить две пены из одной пены одинакового размера и толщины, то это лучший способ, который вы когда-либо использовали. Если можно удвоить производство пены, сделав эту пену, они должны использовать пену из яичных ящиков прямо внутри сердцевины.Этот метод совершенно поразителен тем, что производители могут сэкономить гораздо больше денег. Когда мы можем получить два по цене одного, то это абсолютно лучший способ производства пенопласта.

Свертывание пены — один из лучших способов удвоить производственный процесс, и он удобен в использовании и делает его более удобным, наряду с этим также используются различные методы.

Теперь вы поняли этот рабочий процесс, и мы рассмотрим модификацию поверхности пены, когда мы используем этот процесс.

Что можно изменить: Применение свертывания пены

Что можно изменить: Применение свертывания пены Поверхность пены может быть изменена с помощью этого процесса на индивидуальной основе. Мы можем использовать его в медицинских и постельных принадлежностях, таких как матрасы, накладки и позиционеры. Когда мы сможем изменить поверхность пены, тогда мы сможем многое с ней сделать. Вот функции свертывания пены:

Для улучшения циркуляции воздуха

Максимальный комфорт без ущерба для поддержки

Давление перераспределяется для повышения комфорта

Пенное ламинирование – тепловое ламинирование и ламинирование PSA

Что такое пенное ламинирование?Ламинирование — это процесс, при котором два или более материалов объединяются, а также соединяются или закрепляются.

Как только два материала соединены и закреплены, они становятся одним материалом. Этот материал известен как композитный материал. Двумя наиболее распространенными типами ламинирования пены являются ламинирование горячим пламенем и ламинирование клеем PSA. Тепловое ламинирование

Как только два материала соединены и закреплены, они становятся одним материалом. Этот материал известен как композитный материал. Двумя наиболее распространенными типами ламинирования пены являются ламинирование горячим пламенем и ламинирование клеем PSA. Тепловое ламинирование Тепловое ламинирование, также называемое пламенным ламинированием, представляет собой процесс, в котором вспененный материал перемещается через контролируемое пламя. Это пламя превращает поверхность пены в жидкое состояние. Затем другой тип материала или текстиля помещают в непосредственный контакт с жидкой поверхностью пены. Соединение двух материалов осуществляется контролируемым образом. Когда жидкая пена остывает, в точке между пеной и тканью образуется связь. Прочность связи зависит от скорости и расстояния пены, когда она проходит через регулируемое пламя.

Изделия, изготовленные с использованием термического ламинирования, включают мягкие изделия, такие как набивка, термобелье, изоляционные изделия и компоненты интерьера, такие как сиденья в автомобилях.

Кроме того, в некоторых случаях, например, при изготовлении упаковки из пенопласта, термическое ламинирование используется для изготовления более толстых листов пенопласта для изготовления больших упаковок из пенопласта. Клей для ламинирования PSA

Кроме того, в некоторых случаях, например, при изготовлении упаковки из пенопласта, термическое ламинирование используется для изготовления более толстых листов пенопласта для изготовления больших упаковок из пенопласта. Клей для ламинирования PSA PSA означает клей, чувствительный к давлению. Продукты PSA являются частью комбинации нескольких компонентов или материалов, ламинированных вместе. Когда они ламинированы вместе, они известны как конструкция PSA. Процесс клеевого ламинирования PSA начинается с так называемой линии нанесения покрытия. Эта линия покрытия создает «клейкий сэндвич», в котором два или более материалов соединяются вместе. Линия нанесения покрытия проходит через две станции нанесения покрытия – станцию нанесения силикона и станцию нанесения клея. Линия нанесения покрытия также проходит через две печи: печь для сушки разделительного слоя и печь для сушки клея.

После того, как линия пройдет через две станции и две печи, она достигнет станции ламинирования.

После того, как линия пройдет через две станции и две печи, она достигнет станции ламинирования.На станции ламинирования станция перемотки и лицевая сторона используются для ламинирования всех материалов на линии вместе для создания продукта PSA. оборудование, одежда, изоляция, драпировка, постельные принадлежности, автокресла, офисное оборудование и обивка.

Преимущества термического ламинирования и ламинирования PSAПреимущества термического ламинирования заключаются в том, что не требуется клейкий основной материал. Отсутствие клея снижает стоимость процесса ламинирования. Это также исключает возможность растекания клея или разрушения соединения. Материалы, полученные при термическом ламинировании, также легче перерабатывать. Тонкий слой пенопласта можно использовать в качестве связующего вещества при термическом ламинировании двух других материалов.

Это позволяет склеивать без дополнительной толщины.

Это позволяет склеивать без дополнительной толщины.Основным преимуществом клеевого ламинирования PSA является то, что изделия зачастую тоньше и легче. Эта форма ламинирования может склеивать разные материалы. Это уменьшает опасения, что два материала могут быть несовместимы. Клеевое ламинирование PSA также устраняет необходимость повторной отделки или нанесения нового покрытия на поверхность материалов и изделий.

Термоформование

Что такое термоформование пены?Из слова «термо» можно сделать вывод, что в процессе так или иначе участвуют тепло и температура. По сути, термоформование включает в себя помещение листа термопластичной пены в печь и нагревание до тех пор, пока он не достигнет своей гибкой температуры. Затем нагретый лист сразу же помещают в или на форму желаемой формы и размера и дают затвердеть.

Слово «термоформование» — это общий термин, используемый для описания нескольких методов пенообразования, включая некоторые из самых популярных, включая вакуумное формование. , компрессионное формование и литье под давлением. Термоформование на самом деле является одним из самых простых и наиболее широко используемых процессов пенообразования для сложных проектов по производству пенопласта. Общие преимущества и области применения методов термоформования

Слово «термоформование» — это общий термин, используемый для описания нескольких методов пенообразования, включая некоторые из самых популярных, включая вакуумное формование. , компрессионное формование и литье под давлением. Термоформование на самом деле является одним из самых простых и наиболее широко используемых процессов пенообразования для сложных проектов по производству пенопласта. Общие преимущества и области применения методов термоформования 1. Вакуумное формование

Вакуумное формование – это метод термоформования, при котором жесткий пластик или поверхность пресс-формы и податливый лист для отсоса воздуха. Это позволяет листу соответствовать форме или характеристикам формы после затвердевания.

Преимущества вакуумной формовки

• Точность

Очень важным качеством любого процесса пенообразования является точность.

Общепризнано, что методы вакуумной формовки позволяют производителям разрабатывать продукты в соответствии со спецификациями по сравнению с другими методами. Особенно, когда ожидается, что часть впишется в другую.

Общепризнано, что методы вакуумной формовки позволяют производителям разрабатывать продукты в соответствии со спецификациями по сравнению с другими методами. Особенно, когда ожидается, что часть впишется в другую.• Стоимость

Еще одним преимуществом процесса вакуумной формовки является его экономичность. Это можно объяснить относительно дешевыми необходимыми инструментами и тем фактом, что серийное производство может быть осуществлено из одного листа термопластика.

•Применение

Вакуумно формованные пластмассовые изделия находят применение в автомобильной, электронной, пищевой и фармацевтической промышленности.

2. Инкапсуляционное формование

Инкапсуляционное формование представляет собой форму компрессионного формования.

Этот метод включает создание капсул меньшего размера, которые можно поместить в форму и отформовать с помощью традиционного процесса. Это отличный способ добавить прочность, функциональность и различные материалы или компоненты, инкапсулированные в формованные пенопластовые композиты.

Этот метод включает создание капсул меньшего размера, которые можно поместить в форму и отформовать с помощью традиционного процесса. Это отличный способ добавить прочность, функциональность и различные материалы или компоненты, инкапсулированные в формованные пенопластовые композиты.Преимущества инкапсуляции

• Прочность и жесткость

Это основные преимущества инкапсуляции. Это позволяет изготавливать изделия из пенопласта с таким же уровнем прочности и долговечности при уменьшении толщины стенок.

• Уникальные потребности и характеристики

Литье в капсулу позволяет удовлетворить особые потребности и функции заказчика, которые формованные детали не могут обеспечить сами по себе.

Применение

Литье под давлением в основном находит применение в производстве медицинских и электронных деталей.

Кроме того, он является важной частью процесса литья под давлением для инкапсуляции интегральных схем.

Кроме того, он является важной частью процесса литья под давлением для инкапсуляции интегральных схем.3. Компрессионное формование

Компрессионное формование представляет собой процесс термоформования, используемый для производства трехмерных формованных деталей из пенопласта и композитных материалов. Он включает в себя предварительный нагрев листов термопластичной пены, которые затем помещаются в открытую нагретую полость формы, а затем закрываются верхней заглушкой и сжимаются так, чтобы гибкий пластиковый материал контактировал со всеми областями формы.

Преимущества компрессионного формования

• Возможность использования передовых композитов

Производители используют передовые композитные материалы, потому что они, как правило, прочнее, жестче и более устойчивы к коррозии по сравнению с металлическими деталями.

• Создание сложных деталей

Прессование позволяет создавать очень сложные и сложные детали.

• Применение

Компрессионное формование обычно используется для изготовления более крупных и умеренно изогнутых деталей. Детали, формованные под давлением, находят применение в производстве защитной детали, такой как пенопластовые наколенники, и автомобильных деталей, таких как капоты, крылья, воздухозаборники, спойлеры, а также более мелких, сложных и сложных деталей.

Литье пены под давлением

Что такое литье пены под давлением?Литье под давлением из пеноматериала представляет собой процесс, который включает в себя использование термопластичного материала и добавление красителя и пенообразователя для расширения материала.

Затем смесь впрыскивается короткими порциями через форсунки в стандартный инструмент для литья под давлением. Вспенивающий агент помогает активировать и равномерно проталкивать смоляные материалы в пакеты с полостями. После охлаждения твердая корка формируется против формы.

Затем смесь впрыскивается короткими порциями через форсунки в стандартный инструмент для литья под давлением. Вспенивающий агент помогает активировать и равномерно проталкивать смоляные материалы в пакеты с полостями. После охлаждения твердая корка формируется против формы.Вот видео, которое подробно покажет вам процесс литья под давлением:

Преимущества литья под давлением из пенопласта1. Значительно уменьшенный вес детали (от 10% до 30% меньше веса)

2. Алюминиевые формы

3. Более быстрые циклы за счет более эффективной теплопередачи с алюминиевыми формами

4. Привлекательные и стабильные характеристики поверхности

5.

Повышенная прочность и жесткость

Повышенная прочность и жесткость6. Позволяет изготавливать толстые и сложные детали без утяжек и впадин

7. Позволяет вспенивать практически любой термопласт

8. Снижение затрат на сырье и срок службы инструментов систем, что делает его очень полезным для более широкого спектра применений в автомобилестроении, электронике, мебели, посуде, судостроении, медицине, розничной торговле, телекоммуникациях и многом другом. Примерами продукции являются поддоны, стеллажи, медицинские шкафы, телекоммуникационные шкафы и служебные ящики, среди прочего.

Вывод: Вышеупомянутые 7 основных методов изготовления пенопласта широко используются в пенопластовой промышленности и продуктах. Благодаря этим важным ресурсам мы можем поставлять и создавать на рынке сложные и креативные изделия из пеноматериала.

Если у вас возникнут дополнительные вопросы, касающиеся технологии производства пенопласта, мы всегда готовы оказать вам поддержку.

Все, что вам нужно, это связаться с нами и сообщить, как мы можем помочь.

Все, что вам нужно, это связаться с нами и сообщить, как мы можем помочь.Искать:

Категории

- Клиентские дела (4)

- Изделия и материалы из пенопласта (20)

- Возможности FOAMTECH (5)

- Рынки и приложения (5)

- Другие (3)

Последние работы

Tag Cloud

Пенопласт с закрытыми порами Строительный пеноматериал Сшитая полиэтиленовая пена пена ЭВА Полоски закрытия пены Протектор стены гаража пены Материал прокладки из пеноматериала Вставка из пены Пенные материалы поставщик пенопластовых ковриков Пена Упаковка Подушечки из пены Пенные продукты Защитная упаковка из пенопласта пенопластовые коврики-головоломки Прокладки из пенорезины Пена Термоформование Вставки для наколенников Материал медицинской пены Неопреновая пена Личная защита Нитриловая пена ПВХ Уплотнения и прокладки Липкие подушечки из пеноматериала Пластины для управления инструментом

Ссылка для загрузки страницыПерейти к началу

Как изготавливается пенопласт и какие материалы используются для его изготовления?

После утомительного рабочего дня мы все ожидаем, что качественный отдых вознаградит нас за все усердие, которое мы вложили в работу. Матрасы, несмотря на то, что им очень пренебрегают, играют важную роль в обеспечении крепкого сна и отдыха ночью.

Матрасы, несмотря на то, что им очень пренебрегают, играют важную роль в обеспечении крепкого сна и отдыха ночью.

С течением времени существуют колоссальные различия в типах матрасов. Эти матрасы подходят для разных людей, чтобы удовлетворить их потребности и значительно уменьшить боль в спине или суставах, причиняемую конкретным людям.

«Полиуретановая пена» в последнее время стала модным словом, связанным с матрасами. Но возникает вопрос: что такое поролон, как он делается и какие материалы используются? Продолжайте читать, чтобы получить достоверные ответы на все эти вопросы.

Машины для производства пены

Что такое завод по производству пены?

Завод по производству пенопласта — это производственная единица, производящая пену, которую мы видим вокруг себя. Он может производить многие типы пенопластов, например,

- Полиуретан

- Пена с закрытыми порами

- Пена с эффектом памяти

- Латексная пена

Пену можно найти везде, от автомобильных сидений до бытовых приборов в качестве изоляторов. Он образуется путем создания пузырьков газа в пластике с помощью вспенивающего агента. В то время как производство ламинатного пенопласта представляет собой непрерывный процесс, придающий ему различные размеры и формы, он производится партиями с помощью различных станков для резки пенопласта.

Он образуется путем создания пузырьков газа в пластике с помощью вспенивающего агента. В то время как производство ламинатного пенопласта представляет собой непрерывный процесс, придающий ему различные размеры и формы, он производится партиями с помощью различных станков для резки пенопласта.

Теперь в машинах для резки пенопласта используются различные материалы, такие как резаки или лезвия. Более того, в этих машинах чаще всего используется горячая проволока. На заводе по производству пенопласта используется множество пеногенераторов различных форм и размеров, предназначенных для различных целей.

Гибкий пенопласт имеет открытую структуру и производится двух плотностей: высокой и низкой. Хотя, напротив, пена низкой плотности идеальна для амортизирующих целей, жесткая пена высокой плотности сильно сшита и препятствует движению газа. Поэтому они используются в качестве изолятора в зданиях и морозильных камерах.

Как делают пену?

Самая основная функция производства пены на заводе — это жидкая стадия; он расширяется в виде пузырьков воздуха, а затем затвердевает в виде геля. Co2 является одним из основных пенообразователей при производстве пенопласта. Он вдувается в полиуретан, образуя небольшие воздушные карманы для создания пены.

Co2 является одним из основных пенообразователей при производстве пенопласта. Он вдувается в полиуретан, образуя небольшие воздушные карманы для создания пены.

Типы используемых машин

Как упоминалось выше, существует два процесса производства, поэтому отдельные машины служат разным целям:

1. Машины периодического действия:

- Машины периодического действия для производства пенополиуретана в небольших количествах небольшими партиями.

- Эти машины для производства пенопласта очень эффективны. И они производят 30-40 высококачественных блоков пенополиуретана за один цикл.

- Эта машина также доступна из-за меньшего количества продукции.

- Несмотря на то, что он производит небольшие партии, он может производить пеноблоки высокой плотности.

- Машина состоит из двигателя, который обеспечивает равномерное перемешивание, в результате чего получается однородная смесь.

- Использует инновационные методы, которые являются эффективными и высокоэффективными.

2. Пеногенераторы непрерывного действия:

- При значительных затратах на установку, которые поначалу кажутся сложными, установка для производства пены непрерывного действия также предлагает привлекательные преимущества.

- Эта машина в основном ориентирована на увеличение производства

- В отличие от машин периодического действия, он постоянно производит пену, пока она не закончится.

- Поскольку эта машина производит пену в больших количествах, она очень экономична.

- Постоянные поставки качественной пены помогают завоевать хорошую репутацию на потребительском рынке.

- Поскольку установка этих машин стоит дорого, у них очень мало конкурентов, и как только вы прочно закрепитесь на рынке, им будет сложно вас догнать.

- Помимо машин для производства пены, для производства пены используются несколько химикатов и ингредиентов.

Резка пенопласта

Поскольку пенопласт является очень адаптивным материалом, который может принимать любую форму, размер или плотность, он используется во многих отраслях промышленности. Следовательно, для различных продуктов требуются определенные формы пенопласта, которых можно достичь с помощью различных типов резки пенопласта. Поэтому давайте вкратце рассмотрим несколько типов машин для резки пенопласта.

Следовательно, для различных продуктов требуются определенные формы пенопласта, которых можно достичь с помощью различных типов резки пенопласта. Поэтому давайте вкратце рассмотрим несколько типов машин для резки пенопласта.

Машины для резки пенопласта

1. Машины для контурной резки пенопласта

- Станки для резки пенопласта известны своим опытом и высокой скоростью.

- Они делают разрезы любой геометрической формы, используя в качестве режущих инструментов различные материалы, такие как ленточные ножи или проволоку.

- Существуют вертикальные и горизонтальные машины контурной резки пенопласта. В зависимости от типа машины различают качающийся нож или гладкий вращающийся нож.

- Эта машина также может резать пенополиуретан очень высокой плотности.

- Машина проста в эксплуатации и, следовательно, удобна в использовании.

- Машина имеет двойную операционную систему, т. е. помимо автоматического управления ею также можно управлять вручную без длительного обучения.

2. Вертикальная машина для резки пенопласта:

- Эти машины являются одним из основных видов оборудования в промышленности по переработке пенопласта.

- Гладкий или зубчатый ленточный нож или ленточная пила на этом станке перемещаются вертикально.

- Этот станок особенно необходим для окантовки полиуретановых блоков или изготовления прямоугольных плит из пенопласта.

3. Горизонтальная машина для резки пенопласта:

- Горизонтальные машины для резки пенопласта могут нарезать пенополиуретан на тонкие или толстые пластины без ущерба для качества.

- Для сравнения, эти машины имеют более прочную конструкцию.

- В большинстве машин разъемные пластины необходимо вынимать вручную.

- Они считаются идеальными для матрасов.

Сырье, необходимое для создания пены

Обычно пена состоит из следующих химических веществ: 40 % полиизоцианатов, 10 % воды и 50 % полиола. Полиизоцианаты и полиолы представляют собой жидкие полимеры, которые производят экзотермическую (выделяющую тепло) реакцию с образованием полиуретана.