Газосиликатные и газобетонные блоки. Особенности. Часть II

Часть I

1. Особенности работы с газоблоками

2. Размер газосиликатного блока

3. Особенности технологии производства газобетона и газосиликата и изделий из них

Газосиликатные блоки на складах Стройторг-НН всегда в наличии

Часть II

Особенности работы с газоблоками

Кладка газосиликатных и газобетонных блоков регламентируется строительными правилами и предполагает исполнение следующих этапов работ:- подготовка основания;

- укладка первого слоя блоков. Кладка начинается с углов здания. Соединение блоков производится с помощью клея для газосиликатных и газобетонных блоков;

- укладка последующих слоев.

Он может состоять из отдельных стержней или сетки.

Он может состоять из отдельных стержней или сетки.Сетка для кладки газосиликатных и газобетонных блоков укладывается через каждые 2-3 ряда. Над оконными и дверными проемами монтируются железобетонные перемычки.

Перевязка газосиликатных блоков в кладке

Дюбели для газосиликатных блоков

Купить зимний и летний клей вы можете в нашем интернет-магазине

Клей для газосиликатных блоков

Клей для кладки газосиликатных блоков представляет собой сухую смесь, которая разводится водой в пропорциях, определенных производителем. В его состав входит цемент, песок, полимерные добавки, модификаторы. Добавки улучшают клеящие свойства раствора, модификаторы предотвращают появление трещин в кладочных швах. Клей наносится толщиной от 0,5 до 3 мм. Нанесение клея осуществляется с помощью зубчатого шпателя или кельмы.

Пористая структура стен из газосиликатных блоков не позволяет использовать в качестве крепежа гвозди и шурупы. Для этих целей существует специальный дюбель для газосиликатных блоков. Он представляет собой саморез особой конструкции в виде втулки с лепестками. По мере ввинчивания лепестки расширяются и прочно фиксируются в стене. Такой дюбель способен выдержать нагрузку до 20 кг.

Для этих целей существует специальный дюбель для газосиликатных блоков. Он представляет собой саморез особой конструкции в виде втулки с лепестками. По мере ввинчивания лепестки расширяются и прочно фиксируются в стене. Такой дюбель способен выдержать нагрузку до 20 кг.

Пластиковые и металлические дюбели для газосиликатных и газобетонных блоков

Размер газосиликатного блока

Газосиликатные блоки для стен и перегородок можно приобрести в нашем интернет-магазине в каталоге «Кирпичи и блоки»

Какой размер газосиликатного блока?Размер газосиликатного блока для стен по длине составляет 600 мм, по ширине — 250, 300, 400 мм, по высоте — 200 мм.

Размеры перегородочного газосиликатного блока по длине составляют 600 мм, по ширине- 100,150 мм, по высоте — 200 мм.

Оборудование и материалы

Изготовления материалов производится на специальном оборудовании. В зависимости от производительности существует несколько типов оборудования:

В зависимости от производительности существует несколько типов оборудования:- Конвейерные линии. Производительность составляет 75−150м3 блоков в сутки. Технологический цикл осуществляется в автоматическом режиме. Требует больших производственных площадей для размещения.

- Стационарные линии. Производительность составляет 60 м³ в сутки. Отличаются простотой обслуживания. Для них достаточна площадь до 500 м².

- Мини-линии способны выпускать до 15 м³ продукции в сутки. Для их размещения достаточно 140−160м2 площади.

- дробление и перемешивание. На данном этапе используются бункеры для песка, мельницы, дробилки, элеваторы, конвейер;

- заливки готовой смеси. Производится с помощью смесителей, систем газораспределения;

- резка. Для этого применяют режущие рамы с ножами и струнами;

- набор прочности. Для автоклавного способа производства используют автоклав, паровой котел;

- упаковка. Применяется кран-делитель, гидравлические колодки.

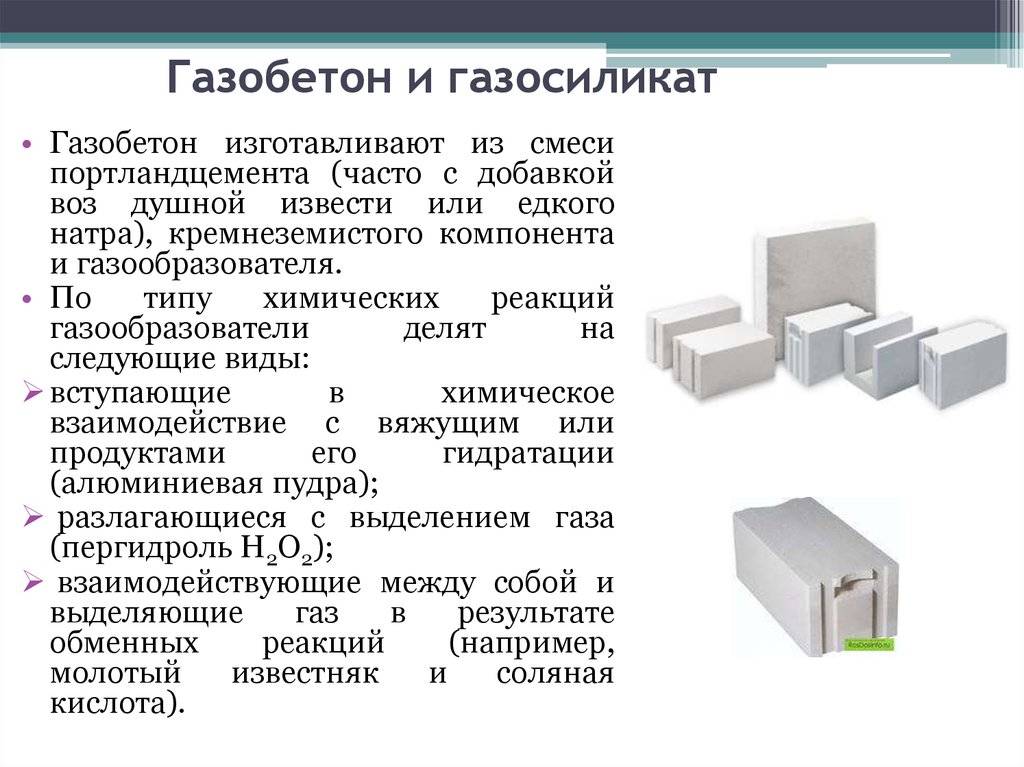

- кварцевый песок 70%;

- цемент 8−10%;

- известь 16−18%;

- газообразователь — пудра из алюминия 2%;

- вода.

Производство изделий из газобетона и газосиликата ведется на предприятиях разной степени технической оснащенности. Автоматизированный производственный процесс дает гарантирует высокое качество готовых изделий.

Особенности технологии производства газобетона и газосиликата и изделий из них

Ход производства

Процесс производства выглядит следующим образом:- смешивание песка, цемента, извести при помощи приспособлений для дробления и перемешивания;

- добавление в смесь алюминиевой пудры для активации газообразования ;

- заливка образовавшегося раствора в формы;

- нарезка заготовки на отдельные блоки;

- созревание блоков;

- автоклавная обработка или оставление изделий для набора прочности в естественных условиях;

- окончательный набор прочности в течение 30 дней в проветриваемом помещении;

- размещение готовых изделий на поддонах в термоусадочной упаковке.

Неавтоклавный газобетон обладает меньшей прочностью по сравнению с автоклавным. Его не рекомендуется использовать для возведения несущих стен, он может использоваться для кладки перегородок. При этом он значительно дешевле автоклавного аналога за счет более простой технологии изготовления.

Особенности неавтоклавного газобетона

Неавтоклавные ячеистые бетоны твердеют при действующей на момент производства температуре окружающего воздуха. Процесс набора прочности занимает продолжительное время, во время которого изделие дает усадку до 2-3 мм/м. Для достижения прочности неавтоклавному бетону требуется месяц.

Неавтоклавные ячеистые бетоны

Автоклавное твердение подразумевает воздействие повышенного давления 12-14 бар и повышенной температуры 180-190 градусов в специальных камерах — автоклавах. В них изделие подвергается обработке водяным паром, что ускоряет процесс сушки. Кроме того, снижается усадка изделия. При снижении давления и температуры из блока испаряется вода, поэтому он не нуждается в дополнительной сушке и готов к использованию. Срок изготовления продукта значительно сокращается.

При снижении давления и температуры из блока испаряется вода, поэтому он не нуждается в дополнительной сушке и готов к использованию. Срок изготовления продукта значительно сокращается.

Бетоны автоклавного твердения

Автоклавный газобетон отличается повышенной прочностью, морозостойкостью, долговечностью, более устойчив к образованию трещин. Он имеет правильную геометрическую форму. Может использоваться для возведения ответственных конструкций.

Качества автоклавного газобетона

В магазине Стройторг-НН вы найдете газосиликатные блоки различных размеров и марок от производителей с хорошей репутацией. Все блоки сертифицированы и соответствуют требованиям ГОСТа.Мы предлагаем разумные цены, быструю доставку и удобную оплату. Наши менеджеры всегда готовы помочь с выбором и ответить на все ваши вопросы.

Заказывайте газосиликатные блоки в магазине Стройторг-НН и убедитесь сами в их высоком качестве и надежности!

Китай Производитель машин для производства газобетона, Машина для производства кирпича, Поставщик машин для производства гипса

Машина для производства газобетонных блоков

Видео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчасРекомендация продавца

Видео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

небольшая машина для производства блоков

Видео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасМашина для производства глиняного кирпича

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчасВидео

Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчас Свяжитесь сейчасПрофиль компании

{{ util. each(imageUrls, функция(imageUrl){}} {{ }) }} {{ если (изображениеUrls.length > 1){ }} {{ } }}

each(imageUrls, функция(imageUrl){}} {{ }) }} {{ если (изображениеUrls.length > 1){ }} {{ } }}| Вид бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | AAC машина , Машина для производства кирпича , Гипсовая энергетическая машина | |

| Количество работников: | 17 | |

| Год основания: | 2020-02-27 | |

| Сертификация системы менеджмента: | ИСО 9001 | |

| Среднее время выполнения: | Время выполнения в пиковый сезон: один месяц Время выполнения в межсезонье: один месяц |

Компания Shandong Weida Construction Machinery Co. , Ltd (была переименована в Shandong weida Environmental Protection Machine Co., Ltd) расположена в городе Линьи, провинция Шаньдун, Китай. С инвестициями в размере 20 миллионов долларов США и площадью 53 000 квадратных метров, это высокотехнологичное предприятие с высокой отправной точкой. Его основной бизнес охватывает линии по производству автоклавного ячеистого бетона, большие и средние машины для производства необожженного кирпича, оборудование для экстракции высокопрочного гипсового порошка. Он имеет расширенную обработку …

, Ltd (была переименована в Shandong weida Environmental Protection Machine Co., Ltd) расположена в городе Линьи, провинция Шаньдун, Китай. С инвестициями в размере 20 миллионов долларов США и площадью 53 000 квадратных метров, это высокотехнологичное предприятие с высокой отправной точкой. Его основной бизнес охватывает линии по производству автоклавного ячеистого бетона, большие и средние машины для производства необожженного кирпича, оборудование для экстракции высокопрочного гипсового порошка. Он имеет расширенную обработку …

Просмотреть все

Сертификаты

4 шт.интертек сертификат

интертек 1

сертификат СЕ

Сертификат SGS

Отправьте сообщение этому поставщику

* От:

* Кому:

Мистер Фред Чжэн* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

Что такое автоклавные газобетонные блоки?

Бипин Кумар

AAC означает Автоклавный газобетон. (также известный как автоклавный ячеистый бетон (ACC), автоклавный легкий бетон (ALC), автоклавный бетон, ячеистый бетон, пористый бетон) Это сверхлегкий бетонный продукт для кладки, имеющий множество преимуществ в практичности. В настоящее время он приобретает все большее значение в строительной отрасли, заменяя собой все традиционные методы. Эта ячеистая структура придает AAC ряд исключительных физических характеристик.

Он весит всего лишь 1/5 веса обычного бетона из-за своей отчетливой ячеистой структуры, которая содержит миллионы крошечных карманов с захваченным воздухом. AAC состоит из основных материалов, которые широко доступны. К ним относятся песок, цемент, известь, летучая зола, гипс, паста из алюминиевой пудры, вода и расширительный агент. Кварцевый песок, сырье, используемое в наибольшем объеме в AAC, является одним из самых распространенных природных ресурсов в мире. Готовый продукт до пяти раз превышает объем используемого сырья, с содержанием воздуха от 70% до 80% (в зависимости от требуемой прочности и плотности.).

AAC состоит из основных материалов, которые широко доступны. К ним относятся песок, цемент, известь, летучая зола, гипс, паста из алюминиевой пудры, вода и расширительный агент. Кварцевый песок, сырье, используемое в наибольшем объеме в AAC, является одним из самых распространенных природных ресурсов в мире. Готовый продукт до пяти раз превышает объем используемого сырья, с содержанием воздуха от 70% до 80% (в зависимости от требуемой прочности и плотности.).

В последнее десятилетие в строительной отрасли проводились различные исследования по использованию легкодоступного сырья в строительстве. Газобетон является одним из материалов, который может справиться с нехваткой строительного сырья и позволяет производить легкий, энергоэффективный и экологически чистый бетон. Это исследование посвящено введению в процесс автоклавного газобетона и его преимуществам по сравнению с обычным бетоном.

Автоклавный газобетон. не является «новой» инновацией. Он существует уже более 80 лет. Газобетон, изобретенный в 1923 году, широко используется в Европе и Азии. На его долю приходится более 40 % всего строительства в Соединенном Королевстве, 60 % в Германии и 16 % в Индии. Со времен Римской империи для уменьшения веса бетона использовались легкие заполнители и пенообразователи. Однако, в отличие от этих вспененных смесей или смесей с легким заполнителем, настоящий газобетон основан на щелочном вяжущем (известь и цемент), реагирующем с кислотой с выделением газов, которые остаются вовлеченными в материал.

Газобетон, изобретенный в 1923 году, широко используется в Европе и Азии. На его долю приходится более 40 % всего строительства в Соединенном Королевстве, 60 % в Германии и 16 % в Индии. Со времен Римской империи для уменьшения веса бетона использовались легкие заполнители и пенообразователи. Однако, в отличие от этих вспененных смесей или смесей с легким заполнителем, настоящий газобетон основан на щелочном вяжущем (известь и цемент), реагирующем с кислотой с выделением газов, которые остаются вовлеченными в материал.

История AAC

AAC был усовершенствован в середине 1920-х годов шведским архитектором и изобретателем доктором Йоханом Акселем Эрикссоном] в сотрудничестве с профессором Хенриком Крейгером в Королевском технологическом институте. Он был запущен в производство в Швеции в 1929 году на фабрике в Хэллабротте и быстро стал очень популярным. Компания Siporex была основана в Швеции в 1939 году и в настоящее время лицензирует и владеет заводами в 35 местах по всему миру. В 1940-х годах была введена торговая марка Ytong , которую в Швеции часто называли «голубым бетоном» из-за ее голубоватого оттенка. Эта версия Ytong была произведена из алюминиевых сланцев, содержание горючего углерода в которых делает его выгодным для использования в производственном процессе.

В 1940-х годах была введена торговая марка Ytong , которую в Швеции часто называли «голубым бетоном» из-за ее голубоватого оттенка. Эта версия Ytong была произведена из алюминиевых сланцев, содержание горючего углерода в которых делает его выгодным для использования в производственном процессе.

Блоки AAC по индийскому сценарию

AAC состоит из широкодоступных основных материалов. К ним относятся песок, цемент, известь, гипс, вода и расширительный агент. Кварцевый песок, сырье, в наибольшем объеме используемое в газобетонном камне, является одним из самых богатых природных ресурсов в мире. В настоящее время 31 производственный завод в Индии работает с высокой концентрацией недалеко от Сурата. Гуджарат: производственная мощность 2000 м3/день при потребности 3000 м3/день (в Сурате 3-4 завода). В Ахмадабаде 1 м3 газобетонных блоков стоит рупий. 3200-3500, а 1 м3 глиняного кирпича будет стоить 2400-2700 рупий. Несмотря на разницу в цене, строительная промышленность хочет использовать газобетонные блоки из-за присущих им преимуществ. Он больше используется в Мумбаи, Банглоре, Ченнаи и Хубли 9.0294 .

Он больше используется в Мумбаи, Банглоре, Ченнаи и Хубли 9.0294 .

Спецификация блоков газобетона

| ПАРАМЕТР

| ДЮЙМ мм |

| Длина | 625 |

| Ширина | 240 |

| Толщина | 90/100/150/200 |

| Допуск | +-1% |

Производство газобетонных блоков

В отличие от большинства других видов бетона, для производства газобетона не используется заполнитель крупнее песка. В качестве вяжущего используют кварцевый песок, кальцинированный гипс, известь (минеральную) и/или цемент и воду. Алюминиевая пудра используется в количестве 0,05–0,08% по объему (в зависимости от заранее заданной плотности). В некоторых странах, например в Индии и Китае, в качестве заполнителя используется летучая зола тепловых электростанций с содержанием кремнезема 50-65%.

Используемое сырье

| Старший номер | Материал | % пропорции для блоков AAC с Летучая зола/песок |

| 1 | Летучая зола / песок | 65 – 70 / 55-65 % |

| 2 | Цемент – 53 класс OPC | 6-15 / 10-20 % |

| 3 | Лайм | 18-25 / 20-30 % |

| 4 | Гипс | 3 – 5 / 2 – 3 % |

| 5 | Алюминиевая порошковая паста (600 кг/куб) | 8 % |

| 6 | Вода | 0,6 – 0,65 % |

| 7 | Литейная система | 36-40°С / 35-38°С |

Когда газобетон смешивают и отливают в формы, происходит несколько химических реакций, которые придают газобетону легкий вес (20 % веса бетона) и термические свойства. Алюминиевый порошок реагирует с гидроксидом кальция и водой с образованием водорода. Газообразный водород вспенивается и удваивает объем сырьевой смеси, создавая пузырьки газа диаметром до 3 мм (⅛ дюйма). В конце процесса вспенивания водород уходит в атмосферу и заменяется воздухом.

Алюминиевый порошок реагирует с гидроксидом кальция и водой с образованием водорода. Газообразный водород вспенивается и удваивает объем сырьевой смеси, создавая пузырьки газа диаметром до 3 мм (⅛ дюйма). В конце процесса вспенивания водород уходит в атмосферу и заменяется воздухом.

Когда формы удаляются из материала, он твердый, но все еще мягкий. Затем его разрезают на блоки или панели и помещают в камеру автоклава на 12 часов. Во время этого процесса закалки под давлением пара, когда температура достигает 190 ° по Цельсию (374 ° по Фаренгейту) и давление достигает от 8 до 12 бар, кварцевый песок вступает в реакцию с гидроксидом кальция с образованием гидрата силиката кальция, который придает газобетонам высокую прочность и другие уникальные свойства. Из-за относительно низкой температуры используемые газобетонные блоки считаются не обожженным кирпичом, а каменной кладкой из легкого бетона.

После обработки в автоклаве материал готов к немедленному использованию на строительной площадке. В зависимости от плотности до 80% объема газобетонных блоков составляет воздух. Низкая плотность газобетона также объясняет его низкую структурную прочность на сжатие. Он может выдерживать нагрузки до 8 МПа (1160 фунтов на квадратный дюйм), что составляет примерно 50 % прочности на сжатие обычного бетона.

В зависимости от плотности до 80% объема газобетонных блоков составляет воздух. Низкая плотность газобетона также объясняет его низкую структурную прочность на сжатие. Он может выдерживать нагрузки до 8 МПа (1160 фунтов на квадратный дюйм), что составляет примерно 50 % прочности на сжатие обычного бетона.

Преимущества газобетонных блоков

Малый вес экономит затраты и энергию при транспортировке, а также рабочую силу. (550 кг/м3 – половина веса блоков из легкого заполнителя) Больший размер (в 6 раз больше, чем у кирпича) приводит к более быстрому строительству и меньшему количеству раствора для соединения.

- Огнестойкость: Имеет один из самых высоких часовых рейтингов огнестойкости на дюйм среди всех строительных материалов, используемых в настоящее время в жилищном строительстве. Это делает его идеальным выбором для противопожарной защиты вокруг стальных колонн и 1) стальных балок , а также при строительстве стен шахт, лестничных клеток, коридоров и брандмауэров.

- Газобетон очень экологически чистый : В процессе производства газобетона используются только натуральные материалы и не образуются загрязняющие вещества или побочные продукты. AAC полностью не содержит токсичных или вредных веществ. При производстве требуется низкое энергопотребление, низкое потребление сырья, простота использования в строительстве, высокая энергоэффективность, лучшее качество воздуха в помещении и возможность вторичной переработки делают AAC очень экологически чистым строительным материалом и системой.

- Воздухопроницаемый: Не способствует росту плесени.

- Хорошая звукоизоляция Свойство: Его коэффициент шумоподавления более чем в два раза выше, чем у стандартной стены из бетонных блоков, и более чем в 7 раз выше, чем у обычного бетона.

- Простота обработки: Легко обрабатываются любой необходимой формы, пилятся, прибиваются гвоздями и сверлятся легче, чем древесина.

- Прочный: Обладает хорошей устойчивостью к сульфатному воздействию.

- Привлекательная отделка: Стены можно оставить открытыми без штукатурки.

- Экономичный: Не требует отверждения, что снижает трудозатраты.

Недостаток газобетонных блоков

Некоторыми недостатками газобетонных блоков и панелей является то, что они содержат портландцемент , они производятся в очень ограниченном количестве мест, что означает более высокие транспортные расходы и использование газовых ресурсов. Строители должны научиться их использовать, так как раствор отличается, некоторые блоки сделаны по европейским стандартам, и их нужно резать. Они пористые, поэтому должны иметь штукатурку или облицовку снаружи, чтобы не допустить проникновения воды. Для несущей способности газобетона может потребоваться усиление арматурой. В некоторых штатах они еще не приняты в строительных нормах из-за отсутствия результатов испытаний.