|

Газосиликатные блоки — это строительный материал с отличными теплоизоляционными и прочностными характеристиками при хорошей механической обрабатываемости и малом весе. Основными характеристиками, по которым различают газосиликатные блоки, являются плотность, прочность и морозоустойчивость. Плотность является наиболее важной характеристикой, она отражает массу материала на единицу объёма и влияет на все показатели материала. Прочность показывает максимально возможную нагрузку на сдавливание, а морозоустойчивость отражает количество циклов заморозки/разморозки, после которых материал будет продолжать сохранять свои характеристики. Плотность. Современные газосиликатные блоки выпускаются с различной плотностью, например D400, D500, D600 кг/м3. Чем выше будет содержание газо-воздушной составляющей и ниже плотность, тем ниже будет теплопроводность и выше морозостойкость. Высокая плотность делает газосиликатный блок прочнее, но плохо влияет на теплоизоляцию. Чем плотнее будет газобетон, тем выше будет его теплопроводность. Прочность. Газосиликатный блок может выпускаться различной плотностью, например, В1,5; В2,5 и В3,5. Морозоустойчивость. В климатических условиях России морозоустойчивость строительного стенового материала является одной из важнейших характеристик. Морозостойкость блоков обозначается индексом «F», например, F30. Это означает, что газосиликатный блок морозостойкостью F30 сохранит все свои свойства, простояв полные циклы изменения погодных условий не менее 30 лет. Характеристики газосиликатных блоков первой категории

Характеристики газосиликатных блоков третьей категории Опубликовать в блоге: |

Технические характеристики газосиликатных блоков ‘Забудова’

- org/Breadcrumb»>Главная /

- Статьи /

- Технические характеристики газосиликатных блоков ‘Забудова’

Строительство из газосиликатных блоков в нашей стране уже обычное явление. И, несмотря на то, что кирпич был и остается самым надежным и популярным строительным материалом, газоблоки тоже имеют хорошие характеристики. Рассмотрим, например, более подробно технические характеристики газосиликатных блоков «Забудова».

Завод строительных конструкций «Забудова» производит достаточно обширный ряд строиетльных материалов, в том числе и газосиликатные блоки.

В соответствии с официальной документацией завода, ячеистые блоки имеют следующие технические характеристики.

|

Длина L, мм |

Ширина B, мм |

Высота H, мм |

Объемная плотность, кг/м3 |

Класс бетона по прочности на сжатие |

Морозостойкость |

|

625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) 625 (599) |

50 75 100 125 150 175 200 250 300 350 375 400 450 500 |

250 |

350 400 450 500 |

В 1,0 В 1,0 (В 1,5) В 1,5 В 1,5 (В2,5;В2,0) |

F 25 F 25 F 35 (25) F 35 (25) |

Рассмотрим также характеристики ячеистого бетона по теплопроводности и паропроницаемости.

|

Класс бетона по прочности на сжатие |

Характеристики материала в сухом состоянии |

Марка по морозостойкости, не менее |

||

|

Плотность γ, кг/м3 |

Удельная теплоемкость С, кДж/(кг oС) |

Коэф. теплопроводности λ0, Вт/(мoС) |

||

|

В 1,0 |

350 |

0,84 |

0,09 |

F 25 |

|

В 1,0 (В 1,5) |

400 |

0,84 |

0,10 |

F 25 |

|

В 1,5 |

450 |

0,84 |

0,11 |

F 35 (25) |

|

В 1,5 (В2,5/В2,0) |

500 |

0,84 |

0,12 |

F 35 (25) |

|

В 2,5 (В 3,5) |

600 |

0,84 |

0,14 |

F 35 (25) |

|

В 3,5 |

700 |

0,84 |

0,18 |

F 50 (35) |

Газосиликатные блоки «Забудова» производятся в соответствии с технологией немецкой фирмы «Hebel», в соответствии с которой, ячеистый бетон может быть различного объема, веса или прочности.

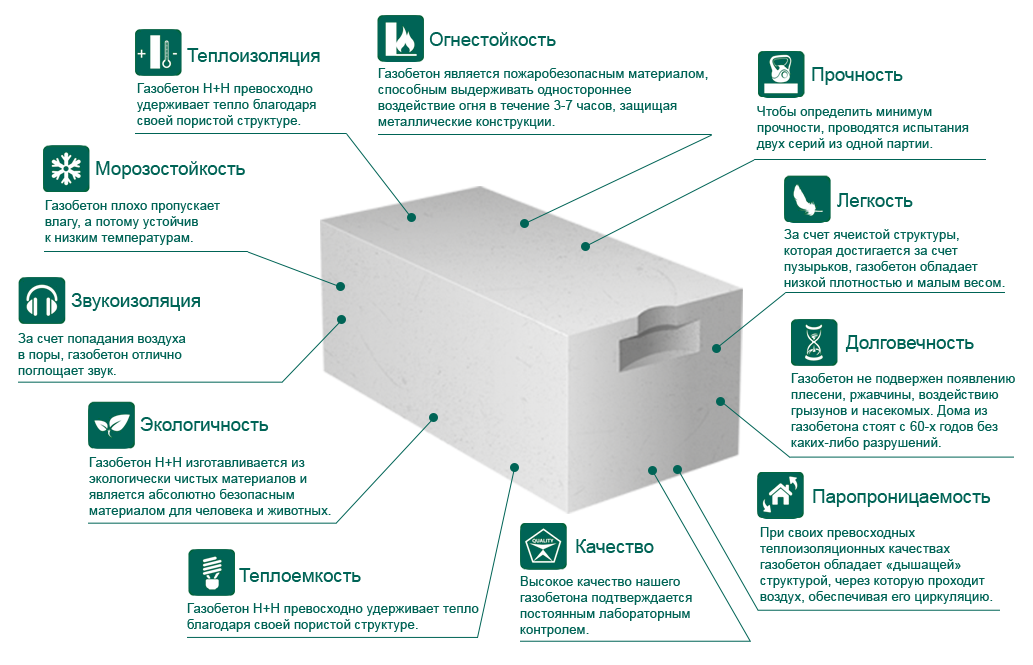

Ячеистый бетон обладает рядом преимуществ, рассмотрим некоторые из них:

1. Небольшой вес – несмотря на то, что некоторые блоки имеют достаточно большую прочность, у них все равно намного меньший вес по сравнению с кирпичом того же объема. В связи с чем, с блоками намного проще обращаться и перемещать, а также не нужно строить мощный фундамент, способный выдерживать значительный вес – что, в свою очередь, приводит к меньшим тратам на постройку.

3. Безопасность – газосиликатные блоки негорючи. При этом, были проведены исследования в Германии, Швеции и Финляндии, которые показали, что прочность газосиликатных блоков, при увеличении температуры до +400С, увеличивается на 85%.

4. Отличная геометрия материала – благодаря модернизированному оборудованию, у газосиликатных блоков отличные геометрические характеристики. Это позволяет класть блоки не на цементный раствор, а на специальный клей, при это толщина шва достигает 1-3 мм.

При укладке ячеистого бетона на клей практически исключается появление так называемых «мостиков холода».

При укладке ячеистого бетона на клей практически исключается появление так называемых «мостиков холода».5. Шумоизоляция – в соответствии с проведенными испытаниями виброаккустической лабораторией института БелНИИС блоки соответствуют всем нормативным требованиям.

Экологичность – благодаря натуральному составу (песок, цемент, вода, известь) ячеистых блоков, материал экологичен и не выделяет вредных примесей.

При анализе технических характеристик данного материала, можно сказать что он соответствует современным требованиям — большие размеры блоков позволяют быстрее возводить стены любой конструкции, он экологичен, имеет небольшой вес, по сравнению с традиционным кирпичом, недорого стоит, долговечен.

Дата публикации: 27.03.2018

Критический обзор свойств и применения бетона на основе серы

1. Ober J.A. Материалы Поток серы. Геологическая служба США; Рестон, Вирджиния, США: 2002. стр. 1258–2331. [Google Scholar]

2. Федюк Р., Евдокимова Ю. Г., Смоляков А., Стоюшко Н.Ю., Лесовик В. Серия конференций ИОП: Материаловедение и инженерия. ООО «ИОП Паблишинг»; Бристоль, Великобритания: 2017. Использование научных позиций геоники для проектирования строительных композитов для защитных (фортификационных) сооружений; п. 012011. [Google Академия]

Г., Смоляков А., Стоюшко Н.Ю., Лесовик В. Серия конференций ИОП: Материаловедение и инженерия. ООО «ИОП Паблишинг»; Бристоль, Великобритания: 2017. Использование научных позиций геоники для проектирования строительных композитов для защитных (фортификационных) сооружений; п. 012011. [Google Академия]

3. Влахович М.М., Мартинович С.П., Болянац Т.Д., Йованич П.Б., Волков-Хусович Т.Д. Прочность серобетона в различных агрессивных средах. Констр. Строить. Матер. 2011;25:3926–3934. doi: 10.1016/j.conbuildmat.2011.04.024. [CrossRef] [Google Scholar]

4. Фонтана Дж.Дж., Фаррелл Л.Дж., Александрсон Дж., Болл Х.П., младший, Варфоломей Дж.Дж., Бисвас М., Болтон Д.Дж., Картер П.Д., Хризогелос Дж., младший, Клапп Т.Р., и другие. Руководство по смешиванию и укладке серобетона в строительстве. АКИ; Фармингтон-Хиллз, Мичиган, США: 1988. [Google Scholar]

5. Мохамед А.-М.О., Эль Гамаль М. Гидромеханические свойства недавно разработанного серополимерного бетона. Цем. Конкр. Композиции 2009; 31: 186–194. doi: 10.1016/j.cemconcomp.2008.12.006. [CrossRef] [Google Scholar]

doi: 10.1016/j.cemconcomp.2008.12.006. [CrossRef] [Google Scholar]

6. Дехестани М., Теймортаслу Э., Молаи М., Гомян М., Фирузи С., Агили С. Экспериментальные данные по прочности на сжатие и долговечности серобетона, модифицированного стиролом и битумом. Краткий обзор данных. 2017;13:137–144. doi: 10.1016/j.dib.2017.05.030. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

7. Аль-Отайби С., Аль-Айбани А., Аль-Бахар С., Абдулсалам М., Аль-Фадала С. Возможности производства бетонных блоков с использованием серополимерного бетона в Кувейте. Университет Дж. Короля Сауда. англ. науч. 2019;31:327–331. doi: 10.1016/j.jksues.2018.02.004. [CrossRef] [Google Scholar]

8. Yang C., Lv X., Tian X., Wang Y., Komarneni S. Исследование использования электролитического марганцевого остатка в качестве наполнителя в серобетоне. Констр. Строить. Матер. 2014;73:305–310. doi: 10.1016/j.conbuildmat.2014.090,046. [CrossRef] [Google Scholar]

9. Эль Гамаль М.М., Эль-Диб А. С., Мохамед А.-М.О., Эль Сави К.М. Эксплуатационные характеристики модифицированного серобетона при воздействии реальной канализационной среды с переменной температурой, влажностью и газами. Дж. Билд. англ. 2017; 11:1–8. doi: 10.1016/j.jobe.2017.03.009. [CrossRef] [Google Scholar]

С., Мохамед А.-М.О., Эль Сави К.М. Эксплуатационные характеристики модифицированного серобетона при воздействии реальной канализационной среды с переменной температурой, влажностью и газами. Дж. Билд. англ. 2017; 11:1–8. doi: 10.1016/j.jobe.2017.03.009. [CrossRef] [Google Scholar]

10. Toutanji H.A., Evans S., Grugel R.N. Характеристики лунного серобетона в лунных условиях. Констр. Строить. Матер. 2012; 29: 444–448. doi: 10.1016/j.conbuildmat.2011.10.041. [Перекрестная ссылка] [Академия Google]

11. Зайерски П., Богобович А., Бем Х., Гасиоровски А. Количественная оценка и выщелачивание кобальта, иммобилизованного в серополимербетонных композитах на основе буроугольной золы-уноса, шлака и фосфогипса. Дж. Чистый. Произв. 2019;222:90–102. doi: 10.1016/j.jclepro.2019.03.010. [CrossRef] [Google Scholar]

12. Шин М., Ким К., Гвон С.-В., Ча С. Долговечность устойчивого серобетона с летучей золой и переработанным заполнителем в условиях химической и атмосферной среды. Констр. Строить. Матер. 2014;69: 167–176. doi: 10.1016/j.conbuildmat.2014.07.061. [CrossRef] [Google Scholar]

Строить. Матер. 2014;69: 167–176. doi: 10.1016/j.conbuildmat.2014.07.061. [CrossRef] [Google Scholar]

13. Текрей М. Интервалы температур плавления аллотропов серы. Дж. Хим. англ. Данные. 1970; 15: 495–497. doi: 10.1021/je60047a018. [CrossRef] [Google Scholar]

14. Хадеми А.Г., Сар Х.И.К. Сравнение серобетона, цементобетона и цементно-серобетона, их свойств и применения. Курс. Окружающий мир. 2015;10:63–68. doi: 10.12944/CWE.10.Специальный выпуск 1.26. [Перекрестная ссылка] [Академия Google]

15. Беруэлл Дж.Т. Элементарная ячейка и пространственная группа моноклинной серы. З. Крист. Кристалл. Матер. 1937; 97: 123–124. doi: 10.1524/zkri.1937.97.1.123. [CrossRef] [Google Scholar]

16. Лоов Р.Е., Врум А.Х., Уорд М.А. Серобетон — новый строительный материал. PCI J. 1974; 5: 86–95. doi: 10.15554/pcij.01011974.86.95. [CrossRef] [Google Scholar]

17. Лейтнер Б., Диль Л. Производство серобетона. № 4 025 352. Патент США. 1977 г., 24 мая;

18. Грегор Р. , Хакл А. Новый подход к сернистому бетону. Публикации ACS; Вашингтон, округ Колумбия, США: 1978. [Google Scholar]

, Хакл А. Новый подход к сернистому бетону. Публикации ACS; Вашингтон, округ Колумбия, США: 1978. [Google Scholar]

19. Салливан Т.А., Макби В.К. Разработка и испытание улучшенных сернистых бетонов. Том 8160 Министерство внутренних дел США, Горное управление; Вашингтон, округ Колумбия, США: 1976. [Google Scholar]

20. Бодуан Дж. Дж., Середа П. Дж. Использование компактов для изучения механических свойств серы. Порошковая технология. 1975; 13:49–56. doi: 10.1016/0032-5910(75)87008-2. [CrossRef] [Google Scholar]

21. Мехта Х.К., Чен В.-Ф. Структурное использование серы для пропитки строительных материалов. Инженерная лаборатория Фрица, Университет Лихай; Вифлеем, Пенсильвания, США: 1974. [Google Scholar]

22. Кесицки Ф. Третий скачок цен на нефть. Что изменилось на этот раз? Энергетическая политика. 2010;38:1596–1606. doi: 10.1016/j.enpol.2009.11.044. [CrossRef] [Google Scholar]

23. Джонс Д.С., Пухадо П.П. Справочник по переработке нефти. Springer Science & Business Media; Берлин/Гейдельберг, Германия: 2006. [Google Scholar]

[Google Scholar]

24. Эпштейн П.Р., Зельбер Дж., Борасин С., Фостер С., Джобартех К., Линк Н., Миранда Дж., Померансе Э., Рабке-Верани Дж., Рейес Д. Анализ жизненного цикла его воздействия на здоровье и окружающую среду. Центр здоровья и глобальной окружающей среды, Гарвардская медицинская школа, EUA, Марзо; Бостона, Массачусетс, США: 2002. [Google Scholar] 9.0003

25. Скальный Дж. Прочность бетона, многомиллиардная возможность: отчет Комитета по долговечности бетона: потребности и возможности. Национальный консультативный совет по материалам; Вашингтон, округ Колумбия, США: 1987. [Google Scholar]

26. Аль-Тайиб А.-Х.Дж., Тевфик М.Ф., Хан М.С. Прочность и долговечность серного раствора. Дж. Матер. Гражданский англ. 1991; 3: 154–164. doi: 10.1061/(ASCE)0899-1561(1991)3:2(154). [CrossRef] [Google Scholar]

27. Zhang T., Wu C., Li B., Wang J., Ravat R., Chen X., Wei J., Yu Q. Связь выбросов SO2 цементных заводов с характеристики серы в их известняках: исследование 80 цементных линий NSP в Китае. Дж. Чистый. Произв. 2019;220:200–211. doi: 10.1016/j.jclepro.2019.02.133. [CrossRef] [Google Scholar]

Дж. Чистый. Произв. 2019;220:200–211. doi: 10.1016/j.jclepro.2019.02.133. [CrossRef] [Google Scholar]

28. Гайсин В.В., Порфирьева Р.Т., Ахметов Т.Г. Модификация поверхности кремнийсодержащих материалов; Материалы 15-го Международного конгресса химической инженерии CHISA; Прага, Чехия. 25–29 августа 2002 г. [Google Scholar]

Влияние изменения подачи азота и серы на цветение пуансеттии. J. Питательные вещества для растений. 1994;17:593–606. doi: 10.1080/019409364752. [CrossRef] [Google Scholar]

30. Гоар Б. Технология извлечения серы. Американский институт инженеров-химиков; New York, NY, USA: 1986. [Google Scholar]

31. Howarth R.W., Stewart J., Ivanov M.V. Круговорот серы на континентах: водно-болотные угодья, наземные экосистемы и связанные с ними водоемы. Джон Уайли и сыновья, ООО; Hoboken, NJ, USA: 1992. [Google Scholar]

32. Сулеймани М., Басси А., Маргаритис А. Биодесульфурация тугоплавких органических соединений серы в ископаемом топливе. Биотехнолог. Доп. 2007; 25: 570–59.6. doi: 10.1016/j.biotechadv.2007.07.003. [PubMed] [CrossRef] [Google Scholar]

Биотехнолог. Доп. 2007; 25: 570–59.6. doi: 10.1016/j.biotechadv.2007.07.003. [PubMed] [CrossRef] [Google Scholar]

33. Раппольд Т., Лакнер К. Крупномасштабное удаление отходов серы: от сульфидного топлива до связывания сульфатов. Энергия. 2010;35:1368–1380. doi: 10.1016/j.energy.2009.11.022. [CrossRef] [Google Scholar]

34. Арндт Р.Л., Кармайкл Г.Р., Стритс Д.Г., Бхатти Н. Выбросы диоксида серы и секторальные вклады в осаждение серы в Азии. Атмос. Окружающая среда. 1997; 31: 1553–1572. дои: 10.1016/S1352-2310(96)00236-1. [CrossRef] [Google Scholar]

35. Дарнелл Г. Серный полимерный цемент, новый стабилизирующий агент для смешанных и низкоактивных радиоактивных отходов. ЭГ и Джи Айдахо, Инк.; Айдахо-Фолс, штат Айдахо, США: 1991. [Google Scholar]

36. Мохамед А.-М.О., Эль-Гамаль М. Серный бетон для строительной отрасли: подход к устойчивому развитию. Издательство Дж. Росс; Нью-Йорк, штат Нью-Йорк, США: 2010. [Google Scholar]

37. Федюк Р.С. Серия конференций IOP: Материаловедение и инженерия. Том 125. Издательство IOP Publishing Ltd.; Бристоль, Великобритания: 2016. Механическая активация строительных вяжущих материалов на различных заводах; п. 012019. [Google Scholar]

Том 125. Издательство IOP Publishing Ltd.; Бристоль, Великобритания: 2016. Механическая активация строительных вяжущих материалов на различных заводах; п. 012019. [Google Scholar]

38. Лу Дж.-Г., Чжэн Ю.-Ф., Хэ Д.-Л. Селективная абсорбция h3S из газовых смесей водными растворами смешанных аминов метилдиэтаноламина и 2-трет-бутиламино-2-этоксиэтанола в насадочной колонке. Сентябрь Пуриф. Технол. 2006; 52: 209–217. doi: 10.1016/j.seppur.2006.04.003. [CrossRef] [Google Scholar]

39. Спейт Дж. Г., Озум Б. Процессы нефтепереработки. КПР Пресс; Бока-Ратон, Флорида, США: 2001. [Google Scholar]

40. Демирбас А., Алидриси Х., Балубайд М. Плотность в градусах API, содержание серы и обессеривание сырой нефти. Домашний питомец. науч. Технол. 2015;33:93–101. doi: 10.1080/10916466.2014.950383. [CrossRef] [Google Scholar]

41. Тейлор Г. Разработка нефтеносных песков и кислотные дожди в Альберте. Альтернативы. 1981; 9: 3–10. [Google Scholar]

42. Кларк П.Д., Хайн Дж. Б., Тайрер Дж.Д. Химия некоторых типов сероорганических соединений, встречающихся в тяжелых нефтеносных песках: 2. Влияние рН на высокотемпературный гидролиз тетрагидротиофена и тиофена. Топливо. 1984; 63: 125–128. doi: 10.1016/0016-2361(84)

Б., Тайрер Дж.Д. Химия некоторых типов сероорганических соединений, встречающихся в тяжелых нефтеносных песках: 2. Влияние рН на высокотемпературный гидролиз тетрагидротиофена и тиофена. Топливо. 1984; 63: 125–128. doi: 10.1016/0016-2361(84)

-7. [CrossRef] [Академия Google]

43. Korea N. Ежегодник полезных ископаемых, 2006 г. Геологическая служба США; Рестон, Вирджиния, США: 2007. [Google Scholar]

44. Ле К. Магистерская диссертация. Карлтонский университет; Оттава, Онтарио, Канада: 2019. Цифровой дом для изображений Атабаски: чтение неразборчивых территорий нефтеносных песков. [Google Scholar]

45. Taylor L., Brown T., Lusty P., Hitchen K., Colman T., Highley D. Ежегодник полезных ископаемых Соединенного Королевства, 2005 г.: статистические данные за 2004 г. Британская геологическая служба; Кейворт, Великобритания: 2006. [Google Scholar] 9.0003

46. Сон Х., Канг С., Чанг Дж. Основы, технологии и инновации сульфидной плавки. Мин. Металл. Исследуйте. 2005; 22: 65–76. doi: 10.1007/BF03403117. [CrossRef] [Google Scholar]

doi: 10.1007/BF03403117. [CrossRef] [Google Scholar]

47. Москалык Р., Альфантази А. Обзор практики пирометаллургии меди: сегодня и завтра. Шахтер. англ. 2003; 16: 893–919. doi: 10.1016/j.mineng.2003.08.002. [CrossRef] [Google Scholar]

48. Хакими М.Х., Наджаф А.А., Абдула Р.А., Мохиалдин И.М. История образования и вытеснения нефтематеринских пород (среднеюрская формация Саргелу) в Курдистане на севере Ирака, складчатый пояс Загрос: выводы из Одномерное моделирование бассейна. Дж. Пет. науч. англ. 2018; 162: 852–872. doi: 10.1016/j.petrol.2017.11.013. [Перекрестная ссылка] [Академия Google]

49. Манго Х., Райан П. Источник мышьякосодержащего пирита на юго-западе Вермонта, США: свидетельство изотопов серы. науч. Общая окружающая среда. 2015; 505:1331–1339. doi: 10.1016/j.scitotenv.2014.03.072. [PubMed] [CrossRef] [Google Scholar]

50. Gracia V., Vàzquez E., Carmona S. Использование побочной серы для производства немодифицированного серобетона; Материалы Международной конференции RILEM по использованию вторсырья в строительстве и конструкциях; Барселона, Испания. 8–11 ноября 2004 г.; стр. 1054–1063. [Академия Google]

8–11 ноября 2004 г.; стр. 1054–1063. [Академия Google]

51. Шинкевич А., Гофф Ф., Ваниман Д., Прибил М.Дж. Цикл серы в вулканическом комплексе Валлес-Кальдера, Нью-Мексико – Письмо 1: Источники сульфатов в водной системе и последствия для регистрации изотопов серы в кратере Гейл на Марсе . Планета Земля. науч. лат. 2019; 506: 540–551. doi: 10.1016/j.epsl.2018.10.036. [CrossRef] [Google Scholar]

52. Солек-Подвика К., Чарковска К., Калета Д. Оценка риска загрязнения сернистыми соединениями и тяжелыми металлами почв, расположенных вблизи заброшенного в течение 20 лет серного рудника (ЮВ Польша) J. Environ. Управление 2016; 180:450–458. doi: 10.1016/j.jenvman.2016.05.074. [PubMed] [CrossRef] [Академия Google]

53. Петлованый М.В., Лозинский В.Х., Сайк П.Б., Сай К.С. Современный опыт подземной разработки малоугольных пластов в Украине. Междунар. Дж. Мин. науч. Технол. 2018;28:917–923. doi: 10.1016/j.ijmst.2018.05.014. [CrossRef] [Google Scholar]

54. Гладких В. , Королев Е., Смирнов В., Сухачев И. Моделирование кинетики колейности серосодержащего битума. Procedia англ. 2016; 165:1417–1423. doi: 10.1016/j.proeng.2016.11.873. [CrossRef] [Google Scholar]

, Королев Е., Смирнов В., Сухачев И. Моделирование кинетики колейности серосодержащего битума. Procedia англ. 2016; 165:1417–1423. doi: 10.1016/j.proeng.2016.11.873. [CrossRef] [Google Scholar]

55. Брукфилд М.Э., Хашмат А. Геология и нефтегазоносность Северо-Афганской платформы и прилегающих территорий (северный Афганистан, части южного Туркменистана, Узбекистана и Таджикистана) Earth Sci. 2001; 55:41–71. doi: 10.1016/S0012-8252(01)00036-8. [Перекрестная ссылка] [Академия Google]

56. Икеата К., Маруока Т. Изотопная систематика серы во время извержения вулкана Синмоэ-дакэ в октябре 2017 г., Япония. заявл. Геохим. 2019;102:102–107. doi: 10.1016/j.apgeochem.2019.01.009. [CrossRef] [Google Scholar]

57. Kurek M.R., Gilhooly W.P., III, Druschel G.K., O’Beirne MD, Werne J.P. Использование дитиотреитола для количественного анализа концентраций элементарной серы и изотопов в пробах окружающей среды. хим. геол. 2018; 481:18–26. doi: 10.1016/j.chemgeo.2018.01.014. [Перекрестная ссылка] [Академия Google]

58. Liu X., Fike D., Li A., Dong J., Xu F., Zhuang G., Rendle-Bühring R., Wan S. Изотопы серы в пирите ограничены скоростью седиментации: Данные из отложений на Внутренний шельф Восточно-Китайского моря с позднего плейстоцена. хим. геол. 2019; 505: 66–75. doi: 10.1016/j.chemgeo.2018.12.014. [CrossRef] [Google Scholar]

Liu X., Fike D., Li A., Dong J., Xu F., Zhuang G., Rendle-Bühring R., Wan S. Изотопы серы в пирите ограничены скоростью седиментации: Данные из отложений на Внутренний шельф Восточно-Китайского моря с позднего плейстоцена. хим. геол. 2019; 505: 66–75. doi: 10.1016/j.chemgeo.2018.12.014. [CrossRef] [Google Scholar]

59. Сим М.С., Сешнс А.Л., Орфан В.Дж., Адкинс Дж.Ф. Точное определение равновесных изотопных эффектов серы при улетучивании и депротонировании растворенного H 2 С. Геохим. Космохим. Акта. 2019; 248: 242–251. doi: 10.1016/j.gca.2019.01.016. [CrossRef] [Google Scholar]

60. Сирси Д.Г. Восстановление элементарной серы до h3S с помощью Tetrahymena thermophila. Евро. Дж. Протистол. 2018;62:56–68. doi: 10.1016/j.ejop.2017.11.004. [PubMed] [CrossRef] [Google Scholar]

61. Velasco A., Morgan-Sagastume J.M., Gonzalez-Sánchez A. Оценка гибридной физико-химической/биологической технологии удаления токсичного H 2 S из воздуха с извлечением элементарной серы . Хемосфера. 2019;222:732–741. doi: 10.1016/j.chemosphere.2019.02.005. [PubMed] [CrossRef] [Google Scholar]

Хемосфера. 2019;222:732–741. doi: 10.1016/j.chemosphere.2019.02.005. [PubMed] [CrossRef] [Google Scholar]

62. Фишер Х. Конструкция горелки/топки улучшает извлечение серы. гидрокарб. Процесс. 1974; 53: 125–130. [Google Scholar]

63. Nobles J.E., Palm J.W., Knudtson D.K. Производительность установки подтверждает процесс. гидрокарб. Процесс. 1977; 56: 143–145. [Google Scholar]

64. Эль-Биштави Р., Хаймур Н. Клаус Переработка с двойным сжиганием. Топливный процесс. Технол. 2004; 86: 245–260. doi: 10.1016/j.fuproc.2004.04.001. [Перекрестная ссылка] [Академия Google]

65. Хейнс В. Бримстоун: Камень, который горит: история серной промышленности Frasch. Ван Ностранд; Нью-Йорк, штат Нью-Йорк, США: 1959. [Google Scholar]

66. Тун С. Сера. Сладкое или кислое будущее? Инд Шахтер. 1986; 221:16–37. [Google Scholar]

67. Морс Д.Е. Ежегодник полезных ископаемых Бюро горнодобывающей промышленности США. Геологическая служба США; Вашингтон, округ Колумбия, США: 1983. Сера, Металлы и минералы; стр. 799–818. [Google Scholar]

Сера, Металлы и минералы; стр. 799–818. [Google Scholar]

68. Сандер У., Фишер Х., Роте У., Кола Р. Двуокись серы и серная кислота. Британская серная корпорация, лтд.; Лондон, Великобритания: 1984. Сера, двуокись серы и серная кислота. [Google Scholar]

69. Мейер Б. Сера, энергия и окружающая среда. Эльзевир; Амстердам, Нидерланды: 2013. [Google Scholar]

70. Мейер Б. Элементарная сера. хим. 1976; 76: 367–388. doi: 10.1021/cr60301a003. [CrossRef] [Google Scholar]

71. Cunningham WA Sulphur. III. Дж. Хим. Образовательный 1935;12:120. doi: 10.1021/ed012p120. [CrossRef] [Google Scholar]

72. Пакор П. Применимость прибора du pont 900 DTA в количественном дифференциальном термическом анализе. Анальный. Чим. Акта. 1967;37:200–208. doi: 10.1016/S0003-2670(01)80660-7. [CrossRef] [Google Scholar]

73. Schmumb W.C. Handbuch der Anorganischen Chemie Гмелина. Система 9: Швефель. Части А2 и В1. Публикации ACS; Вашингтон, округ Колумбия, США: 1954. [Google Scholar]

74. Миллер Г.В. Термический анализ полимеров. VIII. Дилатометрическое и термооптическое поведение серы. Дж. Заявл. Полим. науч. 1971; 15:1985–1994. doi: 10.1002/app.1971.070150816. [CrossRef] [Google Scholar]

Миллер Г.В. Термический анализ полимеров. VIII. Дилатометрическое и термооптическое поведение серы. Дж. Заявл. Полим. науч. 1971; 15:1985–1994. doi: 10.1002/app.1971.070150816. [CrossRef] [Google Scholar]

75. Шмидт М. Швефель — Был ли он истинным? хим. Унсерер Цайт. 1973;7:11–18. doi: 10.1002/ciuz.19730070103. [CrossRef] [Google Scholar]

76. Köpf H., Block B., Schmidt M. Ди-π-циклопентадиенил-титан (IV)-пентаселенид и пентасульфид, zwei Hetero-cyclohexachalkogene in fixierter Konformation. хим. Бер. 1968; 101: 272–276. doi: 10.1002/cber.19681010136. [CrossRef] [Google Scholar]

77. Федюк Р., Пак А., Кузьмин Д. Серия конференций ИОП: Материаловедение и инженерия. Том 262. Издательство IOP Publishing Ltd.; Бристоль, Великобритания: 2017. Мелкозернистый бетон на композитном вяжущем. [Перекрестная ссылка] [Академия Google]

78. Чжэн К., Грир С. Плотность жидкой серы вблизи температуры полимеризации. Дж. Хим. физ. 1992; 96: 2175–2182. дои: 10.1063/1.462069. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

79. Steudel R., Eckert B. Элементарная сера и соединения с высоким содержанием серы I. Springer; Берлин/Гейдельберг, Германия: 2003. Аллотропы твердой серы; стр. 1–80. [Google Scholar]

80. Дебардемакер Т., Хеллнер Э., Кутоглу А., Шмидт М., Вильгельм Э. Кристаллическая и молекулярная структура синтеза циклоикозасеры S20. Том 60. Спрингер; Берлин/Гейдельберг, Германия: 1973. с. 300. [Google Scholar]

81. Карон А., Донохью Дж. Рентгенограмма ромбоэдрической серы. Дж. Физ. хим. 1960; 64: 1767–1768. doi: 10.1021/j100840a507. [CrossRef] [Google Scholar]

82. Кавада И., Хеллнер Э. Zur Struktur von Cycloheptaschwefel. Ангью. хим. 1970;82:390. doi: 10.1002/ange.19700821004. [CrossRef] [Google Scholar]

83. Pawley G., Rinaldi R. Ограниченное уточнение орторомбической серы. Акта Кристаллогр. Разд. Б Структура. Кристаллогр. Кристалл. хим. 1972;28:3605–3609. doi: 10.1107/S0567740872008428. [CrossRef] [Google Scholar]

84. Ватанабе Ю. Кристаллическая структура моноклинной γ-серы. Акта Кристаллогр. Разд. Б Структура. Кристаллогр. Кристалл. хим. 1974; 30: 1396–1401. doi: 10.1107/S0567740874004961. [CrossRef] [Google Scholar]

Ватанабе Ю. Кристаллическая структура моноклинной γ-серы. Акта Кристаллогр. Разд. Б Структура. Кристаллогр. Кристалл. хим. 1974; 30: 1396–1401. doi: 10.1107/S0567740874004961. [CrossRef] [Google Scholar]

85. Kutoglu A., Hellner E. Kristallstruktur von Cyclododecaschwefel, S12. Ангью. хим. 1966; 78:1021. doi: 10.1002/ange.19660782209. [CrossRef] [Google Scholar]

86. Schmidt M., Wilhelm E., Debaerdemaeker T., Hellner E., Kutoglu A. Darstellung und Kristallstruktur von Cyclooktadekaschwefel, S18, und Cycloikosaschwefel, S20. З. Анорг. Allg. хим. 1974;405:153–162. doi: 10.1002/zaac.19744050204. [CrossRef] [Google Scholar]

87. Линд М., Геллер С. Структура волокнистой серы, вызванной давлением. Дж. Хим. физ. 1969; 51: 348–353. дои: 10.1063/1.1671729. [CrossRef] [Google Scholar]

88. Сантос М.С., Нуньес С., Сарайва Дж.А., Коимбра М.А. Химические и физические методы замены/сокращения использования диоксида серы в виноделии: обзор их возможностей и ограничений. Евро. Еда Рез. Технол. 2012; 234:1–12. doi: 10.1007/s00217-011-1614-6. [Перекрестная ссылка] [Академия Google]

Евро. Еда Рез. Технол. 2012; 234:1–12. doi: 10.1007/s00217-011-1614-6. [Перекрестная ссылка] [Академия Google]

89. Пэ С.Г., Гвон С.В., Ким С.В., Ча С.В. Физические свойства серобетона с модифицированным серным вяжущим. J. Корейский соц. Гражданский англ. 2014; 34: 763–771. doi: 10.12652/Ksce.2014.34.3.0763. [CrossRef] [Google Scholar]

90. Фролова И., Тихонов В.В., Полторанина А.П., Усольцева Н., Фу С.С., Князев А.С. Серосодержащий композиционный материал для производства бетона. Ключ инж. Матер. 2016; 712:171–175. doi: 10.4028/www.scientific.net/KEM.712.171. [Перекрестная ссылка] [Академия Google]

91. Сугавара А. Теплопроводность серы при кристаллическом переходе и фазовом переходе. Дж. Заявл. физ. 1965; 36: 2375–2377. дои: 10.1063/1.1714493. [CrossRef] [Google Scholar]

92. Таллер В. Н. Книга данных по сере. Компания Фрипорт Сера; Нью-Йорк, штат Нью-Йорк, США: 1954. с. 143. [Google Scholar]

93. Чора М., Кескес М., Чаари Д., Аяди Х. Изучение механической прочности и выщелачивания фосфогипса в серобетонной матрице. IOSR J. Окружающая среда. науч. Токсикол. Пищевая Технол. 2015;9: 8–13. doi: 10.9790/2402-09430813. [CrossRef] [Google Scholar]

IOSR J. Окружающая среда. науч. Токсикол. Пищевая Технол. 2015;9: 8–13. doi: 10.9790/2402-09430813. [CrossRef] [Google Scholar]

94. Имбаби М.С., Карриган С., МакКенна С. Тенденции и разработки в технологии сырого цемента и бетона. Междунар. Дж. Сустейн. Построенная среда. 2012;1:194–216. doi: 10.1016/j.ijsbe.2013.05.001. [CrossRef] [Google Scholar]

95. Орловский Ю., Лещевский М., Маргал И. Устойчивость полимерсеробетона со стальной арматурой. Тех. науч. 2004; 7: 101–108. [Google Scholar]

96. STARcrete STARcrete™ — это бетон на основе серы с уникальными свойствами. [(по состоянию на 22 марта 2020 г.)]; Доступно в Интернете: http://starcrete.com/durability.html

97. Федюк Р. Снижение водопроницаемости фибробетона с помощью композиционных вяжущих. Спец. Вершина. Преподобный Пористые СМИ. 2018;9:79–89. doi: 10.1615/SpecialTopicsRevPorousMedia.v9.i1.100. [CrossRef] [Google Scholar]

98. Федкин Н.М., Ли С., Дикерсон Р.Р., Канти Т., Кротков Н.А. Связь улучшений выбросов диоксида серы с уменьшением влажных отложений сульфатов путем объединения спутниковых и наземных наблюдений с траекторным анализом. Атмос. Окружающая среда. 2019;199:210–223. doi: 10.1016/j.atmosenv.2018.11.039. [CrossRef] [Google Scholar]

Атмос. Окружающая среда. 2019;199:210–223. doi: 10.1016/j.atmosenv.2018.11.039. [CrossRef] [Google Scholar]

99. Ху Б., Ли З., Чжан Л. Долгосрочная динамика выбросов диоксида серы, экономический рост и энергоэффективность в Китае. Дж. Чистый. Произв. 2019; 227:942–949. doi: 10.1016/j.jclepro.2019.04.170. [CrossRef] [Google Scholar]

100. Chen S., Li Y., Yao Q. Затраты на здравоохранение в результате промышленного скачка в Китае: данные о выбросах диоксида серы на угольных электростанциях. Китай Экон. 2018; 49:68–83. doi: 10.1016/j.chieco.2018.01.004. [Перекрестная ссылка] [Академия Google]

101. Браун М.А., Ли Ю., Массетти Э., Лапса М. Сокращение выбросов двуокиси серы в США: коэффициенты смещения и штраф за двуокись углерода. электр. Ж. 2017; 30:17–24. doi: 10.1016/j.tej.2016.12.007. [CrossRef] [Google Scholar]

102. Liu X., Lin B., Zhang Y. Сокращение выбросов диоксида серы на электростанциях в Китае: текущая политика и последствия. Дж. Чистый. Произв. 2016; 113:133–143. doi: 10.1016/j.jclepro.2015.12.046. [CrossRef] [Google Scholar]

2016; 113:133–143. doi: 10.1016/j.jclepro.2015.12.046. [CrossRef] [Google Scholar]

103. Петерс Б., Смула-Осташевская Ю. Одновременный прогноз выбросов хлорида калия и диоксида серы при сжигании проса. Топливо. 2012;96: 29–42. doi: 10.1016/j.fuel.2011.12.073. [CrossRef] [Google Scholar]

104. Huang J.-T. Выбросы диоксида серы (SO 2 ) и государственные расходы на охрану окружающей среды в Китае — данные пространственного эконометрического анализа. Дж. Чистый. Произв. 2018; 175: 431–441. doi: 10.1016/j.jclepro.2017.12.001. [CrossRef] [Google Scholar]

105. Smith S.J., Pitcher H., Wigley T.M. Глобальные и региональные антропогенные выбросы диоксида серы. Глоб. Планета. Чанг. 2001; 29: 99–119. дои: 10.1016/S0921-8181(00)00057-6. [CrossRef] [Google Scholar]

106. Салливан Т., Макби В., Блу Д. Сера в покрытиях и конструкционных материалах. Публикации ACS; Вашингтон, округ Колумбия, США: 1975. [Google Scholar]

107. Лин С.-Л., Лай Дж.С., Чиан Э. С. Модификации процесса стабилизации и отверждения (S/S) серополимерного цемента (SPC). Управление отходами. 1995; 15: 441–447. doi: 10.1016/0956-053X(95)00049-6. [CrossRef] [Google Scholar]

С. Модификации процесса стабилизации и отверждения (S/S) серополимерного цемента (SPC). Управление отходами. 1995; 15: 441–447. doi: 10.1016/0956-053X(95)00049-6. [CrossRef] [Google Scholar]

108. Yang Z., Cui W., Wang K., Song Y., Zhao F., Wang N., Long Y., Wang H., Huang C. Химическая модификация sp-гибридизация атомов углерода графдиина с использованием органической серы. хим. Евро. Дж. 2019;25:5643–5647. doi: 10.1002/chem.201

7. [PubMed] [CrossRef] [Google Scholar]109. Гругель Р.Н. Целостность серобетона, подвергнутого смоделированным лунным температурным циклам. Доп. Космический рез. 2012;50:1294–1299. doi: 10.1016/j.asr.2012.06.027. [CrossRef] [Google Scholar]

110. Федюк Р., Смоляков А., Стоюшко Н. Серия конференций ИОП: Материаловедение и инженерия. Том 156. Издательство IOP Publishing Ltd.; Бристоль, Великобритания: 2016. Повышение активности композитного вяжущего; п. 012042. [Google Академия]

111. Рассохин А., Пономарев А., Фиговский О. Кремнеземные пары разных типов для высокопрочных мелкозернистых бетонов. Маг. Гражданский англ. 2018;2:151–160. doi: 10.18720/MCE.78.12. [CrossRef] [Google Scholar]

Маг. Гражданский англ. 2018;2:151–160. doi: 10.18720/MCE.78.12. [CrossRef] [Google Scholar]

112. Володченко А., Лесовик В., Володченко А., Глаголев Е., Загороднюк Л., Пухаренко Ю. Улучшение характеристик композитов на основе нетрадиционного природного и техногенного сырья. Междунар. Дж. Фарм. Технол. 2016; 8: 18856–18867. [Google Scholar]

113. Сватовская Л., Кабанов А., Сычев М. Внесение, аэрация и фосфатирование для укрепления и детоксикации почвы. Procedia англ. 2017;189: 398–403. doi: 10.1016/j.proeng.2017.05.063. [CrossRef] [Google Scholar]

114. López C.M., Bueno J.P., López M.M., Araiza J.R., Manzano-Ramirez A. Легкий материал из летучей золы типа ячеистого бетона с использованием золь-геля и термической обработки. Констр. Строить. Матер. 2019; 206: 512–518. doi: 10.1016/j.conbuildmat.2019.02.092. [CrossRef] [Google Scholar]

115. Прасад Р., Махмуд А.Э.-Р., Парашар С. Улучшение электромагнитного экранирования и пьезоэлектрических свойств белого портландцемента в зависимости от времени гидратации. Констр. Строить. Матер. 2019;204:20–27. doi: 10.1016/j.conbuildmat.2019.01.140. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2019;204:20–27. doi: 10.1016/j.conbuildmat.2019.01.140. [CrossRef] [Google Scholar]

116. McBee W.C., Sulliven T.A., Jong B.W. Технология модифицированного серобетона; Материалы Международной конференции по сере СЕРА-81; Калгари, AB, Канада. 25–28 мая 1981 г .; стр. 367–388. [Google Scholar]

117. Блайт Л., Каррелл Б., Нэш Б., Скотт Р., Стилло К. Получение и свойства систем с модифицированной серой. Публикации ACS; Вашингтон, округ Колумбия, США: 1978. [Google Scholar]

118. Гвон С., Ан Э., Шин М. Самовосстановление модифицированных серных композитов с цементом на основе сульфоалюмината кальция и супервпитывающим полимером. Композиции Часть Б англ. 2019; 162: 469–483. doi: 10.1016/j.compositesb.2019.01.003. [CrossRef] [Google Scholar]

119. Врум А. Х. Серобетон становится глобальным. Конкр. Междунар. 1998; 20:68–71. [Google Scholar]

120. Анишка Р., Белинский Д.М., Сичинский М., Имиела М., Зайерский П., Павлица Ю., Валендзяк Р. Серобетон – перспективный материал для строительства космических конструкций; Материалы Европейской конференции по материалам конструкций космических аппаратов и экологическим испытаниям; Тулуза, Франция. 27–30 сентября 2016 г. [Google Scholar]

Серобетон – перспективный материал для строительства космических конструкций; Материалы Европейской конференции по материалам конструкций космических аппаратов и экологическим испытаниям; Тулуза, Франция. 27–30 сентября 2016 г. [Google Scholar]

121. Лопес Гомес Ф.А., Роман С., Падилья И., Лопес-Дельгадо А., Альгуасил Ф.Х. Применение серобетона для стабилизации почвы, загрязненной ртутью; Материалы 1-й Испанской национальной конференции по достижениям в области вторичной переработки материалов и экоэнергетики; Мадрид, Испания. 12–13 ноября 2009 г. [Google Scholar]

122. Васильев Ю.Е., Мотин Н.В., Пекарь С.С., Шибин А.Н., Якоби В.В. Способ получения модифицированной серы. № 2554585. Патент России. 2013 г., 30 августа;

123. Мохамед А.-М.О., Эль Гамаль М. Отверждение опасных отходов на основе серы. Окружающая среда. геол. 2007;53:159–175. doi: 10.1007/s00254-006-0631-4. [CrossRef] [Google Scholar]

124. Дугарте М., Мартинес-Аргуэльес Г., Торрес Дж. Экспериментальная оценка бетона с модифицированной серой для достижения устойчивого развития в промышленности. Устойчивость. 2019;11:70. doi: 10.3390/su11010070. [CrossRef] [Google Scholar]

Устойчивость. 2019;11:70. doi: 10.3390/su11010070. [CrossRef] [Google Scholar]

125. Sabour M., Dezvareh G., Bazzazzadeh R. Прогнозирование коррозии с использованием модели потери веса в канализационных трубах, изготовленных из серных и цементных бетонов, и методологии поверхности отклика (RSM) Constr. Строить. Матер. 2019;199:40–49. doi: 10.1016/j.conbuildmat.2018.11.283. [CrossRef] [Google Scholar]

126. Yeoh D., Boon K.H., Jamaluddin N. Исследовательское исследование механических и физических свойств бетона, содержащего серу. Дж. Текнол. 2015;77:77. doi: 10.11113/jt.v77.7009. [CrossRef] [Google Scholar]

127. Гладких В., Королев Е.В., Поддаева О.И., Смирнов В.А. Серосодержащие высокоэффективные материалы для зеленого дорожного покрытия. Доп. Матер. Рез. 2015;1079:58–61. doi: 10.4028/www.scientific.net/AMR.1079-1080,58. [CrossRef] [Google Scholar]

128. Диль Л. Новое использование серы и пирита. Институт серы; Мадрид, Испания: 1976. Сера, модифицированная дициклопентадиеном, и ее использование в качестве связующего, на примере серобетона; стр. 202–214. [Google Scholar]

202–214. [Google Scholar]

129. Grugel R.N., Toutanji H. Серный «бетон» для лунных применений – проблема сублимации. Доп. Космический рез. 2008;41:103–112. doi: 10.1016/j.asr.2007.08.018. [CrossRef] [Google Scholar]

130. Трипати Н., Сингх Р.С., Хиллз К.Д. Микробное удаление серы из нефтяного кокса (нефтяного кокса) Топливо. 2019;235:1501–1505. doi: 10.1016/j.fuel.2018.08.072. [CrossRef] [Google Scholar]

131. Цешинска-Семенович М., Роговска Дж., Ратайчик В., Ратайчик Ю., Вольска Л. Изучение токсичности элементарной серы в морских отложениях. Междунар. Дж. Седимент Рез. 2018;33:191–197. doi: 10.1016/j.ijsrc.2017.12.004. [CrossRef] [Google Scholar]

Глава 1. Летучая зола. Инженерный материал. Факты о летучей золе для инженеров-дорожников.0273

- Верх

- <<

- < Предыдущий

- Содержимое

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9 9 0276

- 10

- Далее >

- >>

- Почему летучая зола?

- Производство

- Обращение

- Характеристики

- Качество летучей золы

Почему летучая зола?

Что такое летучая зола? Летучая зола представляет собой мелкодисперсный остаток, образующийся в результате сжигания пылевидного угля и переносимый из камеры сгорания выхлопными газами. В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

Откуда берется летучая зола? Летучая зола образуется на угольных электрических и паровых электростанциях. Как правило, уголь измельчается и вдувается воздухом в камеру сгорания котла, где он немедленно воспламеняется, выделяя тепло и образуя расплавленный минеральный остаток. Котельные трубы извлекают тепло из котла, охлаждая дымовые газы и вызывая затвердевание расплавленного минерального остатка и образование золы. Крупные частицы золы, называемые зольным остатком или шлаком, падают на дно камеры сгорания, в то время как более легкие мелкие частицы золы, называемые летучей золой, остаются взвешенными в дымовых газах. Перед выпуском дымовых газов летучая зола удаляется с помощью устройств контроля выбросов твердых частиц, таких как электростатические пылеуловители или рукавные фильтры (см. рис. 1-1).

Где используется летучая зола? В настоящее время более 20 миллионов метрических тонн (22 миллиона тонн) летучей золы ежегодно используется в различных инженерных целях. Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Чем полезна летучая зола? Летучая зола чаще всего используется в качестве пуццолана в приложениях PCC. Пуццоланы представляют собой кремнийсодержащие или кремнисто-глиноземистые материалы, которые в тонкоизмельченном виде и в присутствии воды реагируют с гидроксидом кальция при обычных температурах с образованием вяжущих соединений.

Уникальная сферическая форма и гранулометрический состав летучей золы делают ее хорошим минеральным наполнителем для горячих асфальтобетонных смесей (HMA) и улучшают текучесть жидкотекучих наполнителей и цементных растворов. Консистенция и обилие летучей золы во многих областях открывают уникальные возможности для использования в конструкционных заполнителях и других применениях на автомагистралях.

Экологические преимущества. Использование летучей золы, особенно в бетоне, имеет значительные экологические преимущества, включая: (1) увеличение срока службы бетонных дорог и конструкций за счет повышения долговечности бетона, (2) чистое сокращение энергопотребления и выбросов парниковых газов и других вредных выбросов в атмосферу при полете зола используется для замены или вытеснения производимого цемента, (3) сокращения количества продуктов сгорания угля, которые необходимо утилизировать на свалках, и (4) сохранения других природных ресурсов и материалов.

Рисунок 1-1: Метод переноса золы-уноса может быть сухим, мокрым или обоими.

Производство

Летучая зола образуется при сжигании угля в электроэнергетических или промышленных котлах. Существует четыре основных типа угольных котлов: пылеугольные (PC), кочегарные или с подвижной колосниковой решеткой, циклоны и котлы с кипящим слоем (FBC). Котел PC является наиболее широко используемым, особенно для крупных электростанций. Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

| Миллион метрических тонн | Миллион коротких тонн | Проценты | |

|---|---|---|---|

| Произведено | 6 1,84 | 68,12 | 100,0 |

| Б/У | 19,98 | 22,00 | 32,3 9038 4 |

Как показано в таблице 1-1, из 62 миллионов метрических тонн (68 миллионов тонн) летучей золы, произведенной в 2001 году, было использовано только 20 миллионов метрических тонн (22 миллиона тонн), или 32 процента от общего объема производства. Ниже приводится разбивка использования летучей золы, большая часть которой используется в транспортной отрасли.

Ниже приводится разбивка использования летучей золы, большая часть которой используется в транспортной отрасли.

| Миллионы метрических тонн | Миллионы коротких тонн | Проценты | |

|---|---|---|---|

| Цемент/бетон | 9038 3 12,1613,40 | 60,9 | |

| Наполнитель текучий | 0,73 | 0,80 | 3,7 90 384 |

| Структурные наполнители | 2,91 | 3,21 | 14,6 |

| Дорожная основа/подложка | 0,93 | 1,02 | 4,7 |

| Модификация почвы | 0,67 | 0,74 | 9038 3 3,4|

| Минеральный наполнитель | 0,10 | 0,11 | 0,5 |

| Горнодобывающая промышленность | 0,74 | 0,82 | 3,7 |

| Стабилизация/отверждение отходов | 1,31 | 1,44 | 6,3 |

| Сельское хозяйство | 0,02 | 0,02 | 0,1 |

| Разное/Прочее | 0,41 | 0,45 | 2. 1 1 |

| Всего | 19,98 | 22,00 | 100 |

Обработка 903 21

Собранная муха зола обычно транспортируется пневматическим способом из бункеров электрофильтра или фильтрующей ткани в силосы для хранения, где она хранится в сухом состоянии в ожидании утилизации или дальнейшей обработки, или в систему, в которой сухая зола смешивается с водой и транспортируется (шлюзируется) в пруд для хранения на месте. .

Собранная в сухом виде зола обычно хранится и обрабатывается с использованием оборудования и процедур, аналогичных тем, которые используются для обработки портландцемента:

- Летучая зола хранится в бункерах, куполах и других хранилищах

- Летучая зола может транспортироваться с помощью аэрожелобов, ковшовых конвейеров и винтовых конвейеров, или ее можно транспортировать пневматически по трубопроводам в условиях положительного или отрицательного давления

- Летучая зола транспортируется на рынки автоцистернами, железнодорожными вагонами и баржами/судами

- Летучая зола может быть упакована в супермешки или мешки меньшего размера для специального применения

Летучая зола, собранная в сухом виде, также может быть увлажнена водой и смачивающими агентами, если применимо, с использованием специального оборудования (кондиционированного) и вывезена крытыми самосвалами для специальных применений, таких как структурные заполнители. Летучая зола, обработанная водным кондиционированием, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Летучая зола, обработанная водным кондиционированием, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Характеристики

Размер и форма. Летучая зола обычно мельче, чем портландцемент и известь. Летучая зола состоит из частиц размером с ил, которые обычно имеют сферическую форму, как правило, размером от 10 до 100 микрон (рис. 1-2). Эти маленькие стеклянные шарики улучшают текучесть и удобоукладываемость свежего бетона. Тонкость помола является одним из важных свойств, влияющих на пуццолановую реакционную способность летучей золы.

Рисунок 1-2: Частицы летучей золы при 2000-кратном увеличении.

Химия. Летучая зола состоит в основном из оксидов кремния, алюминия, железа и кальция. Магний, калий, натрий, титан и сера также присутствуют в меньшей степени. При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих автомобильного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих автомобильного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

Зола класса C обычно образуется из полубитуминозных углей и состоит в основном из кальциево-алюмосульфатного стекла, а также кварца, трехкальциевого алюмината и свободной извести (CaO). Зола класса C также называется летучей золой с высоким содержанием кальция, поскольку она обычно содержит более 20% CaO.

Золы класса F обычно получают из битуминозных и антрацитовых углей и состоят в основном из алюмосиликатного стекла с добавлением кварца, муллита и магнетита. Летучая зола класса F или с низким содержанием кальция содержит менее 10 процентов СаО.

| Составы | Зола-унос, класс F | Зола-унос, класс C | Портландцемент |

|---|---|---|---|

| SiO 2 | 55 | 40 | 23 |

| Ал 2 0 3 | 26 | 17 | 4 |

| Fe 2 O 3 | 7 | 6 | 2 |

| CaO (известь) | 9 | 24 | 64 |

| 2 | 5 | 2 | |

| SO 3 | 1 | 3 | 2 |

Цвет. Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Рисунок 1-3: Типичные цвета золы

Качество летучей золы

Требования к качеству летучей золы варьируются в зависимости от предполагаемого использования. На качество летучей золы влияют характеристики топлива (уголь), совместное сжигание топлива (битуминозный и суббитуминозный уголь) и различные аспекты процессов сжигания и очистки/сбора дымовых газов. Четыре наиболее важные характеристики летучей золы для использования в бетоне: потеря при прокаливании (LOI), крупность, химический состав и однородность.

LOI представляет собой измерение несгоревшего углерода (угля), остающегося в золе, и является важной характеристикой летучей золы, особенно для бетонных применений. Высокий уровень углерода, тип угля (например, активированный), взаимодействие растворимых ионов в летучей золе и непостоянство содержания углерода могут привести к серьезным проблемам с воздухововлечением в свежем бетоне и могут неблагоприятно повлиять на долговечность бетона. AASHTO и ASTM определяют ограничения для LOI. Однако некоторые государственные транспортные департаменты указывают более низкий уровень для LOI. Углерод также можно удалить из летучей золы.

LOI не распространяется на некоторые виды использования летучей золы. Наполнитель в асфальте, текучий наполнитель и структурный наполнитель могут принимать летучую золу с повышенным содержанием углерода.

Крупность летучей золы наиболее тесно связана с рабочим состоянием угольных дробилок и измельчаемостью самого угля. Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реактивной золе и более высокому содержанию углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реактивной золе и более высокому содержанию углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Некоторые не бетонные применения, такие как конструкционные заполнители, не зависят от крупности летучей золы. Однако другие области применения, такие как битумный наполнитель, в значительной степени зависят от крупности летучей золы и распределения ее частиц по размерам.

Химический состав летучей золы напрямую связан с химическим составом исходного угля и любых дополнительных видов топлива или добавок, используемых в процессах сжигания или дожигания. Используемая технология контроля загрязнения также может влиять на химический состав летучей золы. Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

На некоторых станциях избирательно сжигают определенный уголь или модифицируют состав добавок, чтобы избежать ухудшения качества золы или придать зольной пыли желаемый химический состав и характеристики.

Единообразие характеристик летучей золы от отгрузки к отгрузке необходимо для обеспечения стабильного продукта. Химический состав и характеристики летучей золы обычно известны заранее, поэтому бетонные смеси разрабатываются и испытываются на работоспособность.

| ACI 229R | Контролируемый материал с низкой прочностью (CLSM) |

|---|---|

| ASTM C 311 | Отбор и испытание летучей золы или природного пуццолана для использования в качестве минеральной добавки в бетоне на основе портландцемента 9 0384 |

| ААШТО М 295 АСТМ C 618 | Летучая зола и сырой или прокаленный природный пуццолан для использования в качестве минеральной добавки в бетон на портландцементе |

| ASTM C 593 | Летучая зола и другие пуццоланы для использования с известью |

| ASTM D 5239 | Стандартная практика определения летучей золы для использования в стабилизации грунта |

| ASTM E 1861 | Наполнители |

Обеспечение качества и критерии контроля качества различаются для каждого вида использования летучей золы от штата к штату и от источника к источнику. В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.

В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.

Рисунок 1-4: Микрофотографии летучей золы (слева) и портландцемента (справа).

| Класс F | Класс C | |||

|---|---|---|---|---|

| Химические требования | SiO 2 + Al 2 O 3 + Fe 2 O 3 | мин. % % | 70 1 | 50 |

| SiO 3 | 9038 3 макс.%5 | 5 | ||

| Содержание влаги | макс.% | 3 | 3 | |

| Потери при прокаливании (LOI) | макс.% | 5 1 | 5 1 | |

| Доступные щелочи | макс. % | 1,5 | 1,5 | |

| Физические требования | Крупность (+325 меш) | макс.% | 34 | 34 |

| Пуццолановая активность/цемент (7 дней) | мин.% | 75 | 75 | |

| Пуццолановая активность/цемент (28 дней ) | мин.% | 75 | 75 | |

| Потребность в воде | макс.% | 105 | 105 903 84 | |

| Расширение автоклава | max% | 0,8 | 0,8 | |

| Единые требования 2 : плотность | макс. % % | 5 | 5 | |

| Однородные требования 2 : Крупность | макс. % | 5 | 5 | |

| Дополнительные физические требования | Множественный коэффициент (LOI x тонкость) | 255 | — | |

| Увеличение усадки при высыхании | макс. % | .03 | .03 | |

| Требования к однородности: Воздухововлекающий агент | макс. % | 20 | 20 | |

| Цемент/щелочь Реакция: Расширение раствора ( 14 дней) | макс.% | 0,020 | — |

Примечания:

- Требования ASTM: 6% 0276

- Плотность и крупность отдельных образцов не должны отличаться от среднего значения, установленного 10 предыдущими испытаниями или всеми предыдущими испытаниями, если число меньше 10, более чем на указанные максимальные проценты.