Изготовление гипсоблоков в домашних условиях

Сегодня многие занимаются строительными работами самостоятельно, благо современный рынок может предложить большое количество материалов, а в Сети найдется пособие по работе на любой вкус.

Сегодня одной из последних разработок является пенобетон. Он становится широко популярным, поэтому сделать пеноблоки своими руками хотят все большее число домашних строителей.

Преимущества пенобетона

Пенобетон представляет собой вид бетона с ячеистой пористой структурой. В качестве преимуществ перед иными стройматериалами можно отметить следующие:

- Высокие теплоизоляционные свойства. Благодаря тому что ячейки материала заполнены воздухом, пенобетон сохраняет тепло внутри в холодное время года и не пропускает его снаружи в жаркую погоду. Зимой эти свойства позволяют экономить расходы на отопление на 25 %.

- Текучесть. Это свойство позволяет заливать материал во всевозможные формы для изготовления разнообразных заготовок.

- Надежность. Материал не поддается влиянию атмосферных факторов, а также химическим воздействиям.

- Легкость. Пенобетон в три раза легче бетона и в два с половиной раза легче кирпича. Благодаря таким характеристикам обеспечиваются уменьшенные нагрузки на фундамент и перекрытия.

- Прочностные качества. Имея плотность 400-1400 кг/см³, пенобетон может выдерживать нагрузку сжатия 10-100 кг/см³.

- Поддержание микроклимата. Пенобетон отличается хорошей воздухопроницаемостью, поэтому позволяет поддерживать в помещении оптимальные значения температуры и влажности, позволяя стенам дышать.

- Экологичность. Состоит из природного сырья, не выделяет вредных компонентов.

- Звукоизоляционные свойства. Материал прекрасно поглощает звук.

- Пожаробезопасность. По стандартам имеет первую степень огнестойкости. Стена из пенобетона пятнадцатисантиметровой толщины сможет защищать от возгорания в течение четырех часов.

- Легкость и быстрота монтажа. Эти качества обеспечиваются большими размерами блоков и простотой их обработки. Обычный ручной инструмент позволит нарезать нужную форму.

Пеноблоки своими руками: оборудование и материалы

Для изготовления пенобетона потребуется следующее оборудование:

- Бароустановка. Этот вид оборудования представляет собой целый простой производственный комплекс без задействования пеногенератора. Для перемешивания компонентов применяется встроенный активатор. Так как смешивание выполняется под давлением, то, когда раствор выгружается, пузырьки воздуха еще больше расширяются, делая смесь более легкой и ячеистой. Такая установка позволяет изготавливать пенобетон с показателями плотности от 500 до 1200 кг/м 3 и одновременно транспортировать его к месту строительства.

- Вибросито. Оборудование предназначено для сортировки и просеивания ингредиентов, что позволяет получить однородный по составу материал для производства более качественных изделий.

- Компрессор. Применяется при использовании бароустановки.

- Бетоносмеситель. Предназначен он для перемешивания раствора при изготовлении без применения бароустановки.

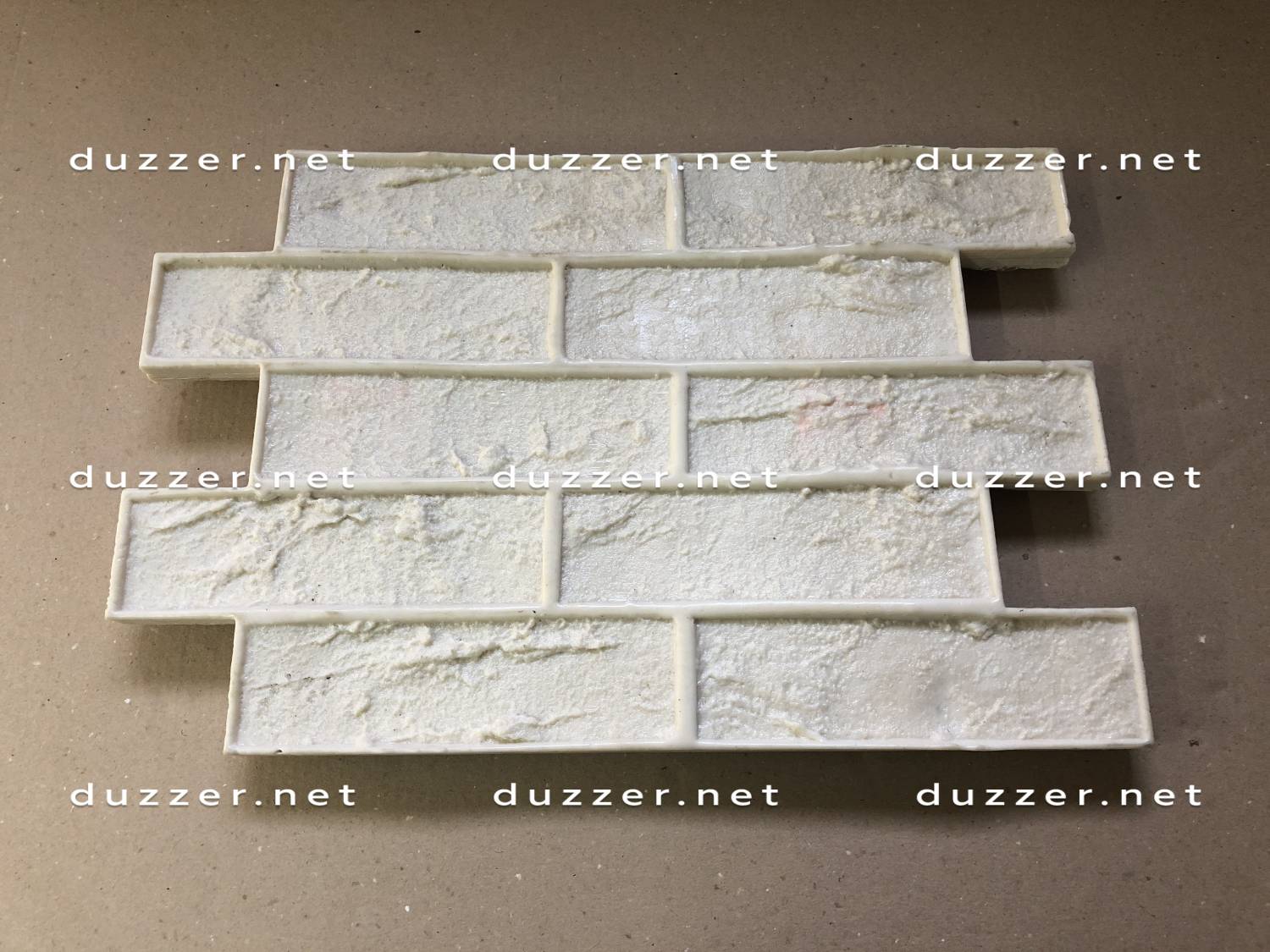

- Форма, чтобы изготовить пеноблоки своими руками. Фото этой конструкции приведено выше.

- Пенообразователь. Используется при применении пеногенератора. Этот материал имеет высокую устойчивость пены в цементной смеси, что дает возможность транспортировки уже готовой пенобетонной массы на большие расстояния, не подвергая разрушению структуру.

- Цемент.

- Песок.

- Вода.

Технология изготовления

Сделать пеноблоки своими руками в домашних условиях не очень сложно, этот процесс разделяется на несколько этапов:

- приготавливается цементно-песчаный раствор;

- готовится смесь пенообразователя;

- образование раствора пенобетона;

- изготовление пеноблоков.

Вне зависимости от того, производится материал промышленным способом или делаются пеноблоки своими руками, пропорции сырья зависят от плотности пенобетона, которую нужно получить. Технология изготовления позволяет варьировать этот показатель от двухсот до полутора тысяч килограмм на метр кубический. Для того чтобы получить среднюю плотность пенобетона, нужно соблюсти следующее соотношение:

Изготовление цементного раствора

Чтобы сделать пеноблоки своими руками в домашних условиях, цементный раствор подготавливается точно так же, как для рядового бетона:

- Цемент марки М400 или М500 без примесей и добавок. Помол цемента должен иметь такую фракцию, при которой через сито с ячейкой 008 проходит более 85 % материала.

- Песок берется не более двух единиц крупности фракции и обязательно без глинистых примесей, которые мешают сцеплению его с цементом, отлично подойдет кварцевый песок с содержанием кварца более 85 %. Также этот материал должен быть стойким к химическому действию цементных щелочей.

На песке плохого качества качественный пенобетон просто не получится.

На песке плохого качества качественный пенобетон просто не получится. - Вода не должна содержать кислотные и солевые примеси (подойдет водопроводная).

После того как отмерены нужные ингредиенты, их хорошо перемешивают до получения раствора равномерной структуры и плотности.

Приготовление раствора пенообразователя

Для того чтобы изготовить пеноблоки своими руками, можно использовать готовые, имеющиеся в продаже, синтетические пенообразователи (например, «Ареком-4»), а можно изготовить этот материал самостоятельно (пригоден для использования в технологии с пеногенератором). Для этого потребуется:

- натра едкого в количестве 150 г;

- канифоли – 1 кг;

- столярного клея – 60 г.

Эти ингредиенты необходимо измельчить, затем смесь нужно нагреть и перемешать до однородного состава. Этот раствор добавляется в полученный ранее бетон.

При использовании концентрата пенообразователя для получения рабочего раствора его смешивают с водой. В зависимости от того, какую плотность пенобетона нужно получить, расходование пенообразователя будет происходить в пределах 0,25-1,2 л концентрата на один кубометр пенобетонной смеси.

В зависимости от того, какую плотность пенобетона нужно получить, расходование пенообразователя будет происходить в пределах 0,25-1,2 л концентрата на один кубометр пенобетонной смеси.

Производство пенобетона

Чтобы решить, как сделать пеноблок своими руками, необходимо знать, что изготовление пенобетона можно проводить по двум технологиям: с пеногенератором и без него.

В первом случае цементно-песчаный раствор готовится и перемешивается в специальной емкости, которая оборудована принудительным баросмесителем. После того как раствор готов, в него добавляется приготовленная в пеногенераторе рабочая смесь пенообразователя. Все компоненты тщательно перемешиваются и получается готовый к заливке пенобетон. Эта схема считается классической.

Второй тип подразумевает использование кавитационной установки, не требующей применения пеногенератора. В этом случае все составляющие загружаются сразу в смесительную емкость и перемешиваются. За счет возникновения в смесителе избыточного давления производится дальнейшая подача раствора пенобетона из установки.

Для того чтобы ускорить процесс затвердевания пенобетона, в цементно-песчаный раствор добавляют специальные ускорители. Таким компонентом может служить хлористый кальций, который вносят в расчете 1,5 % от массы цемента.

Получение пеноблоков в готовых формах

Когда бетон готов, его заливают в приготовленные формы. Перед заливкой их внутренние поверхности смазываются специальными безмасляными составами. В формах можно получать как блоки заданных размеров, так и большие элементы, которые затем распиливаются на ленточнопильных установках.

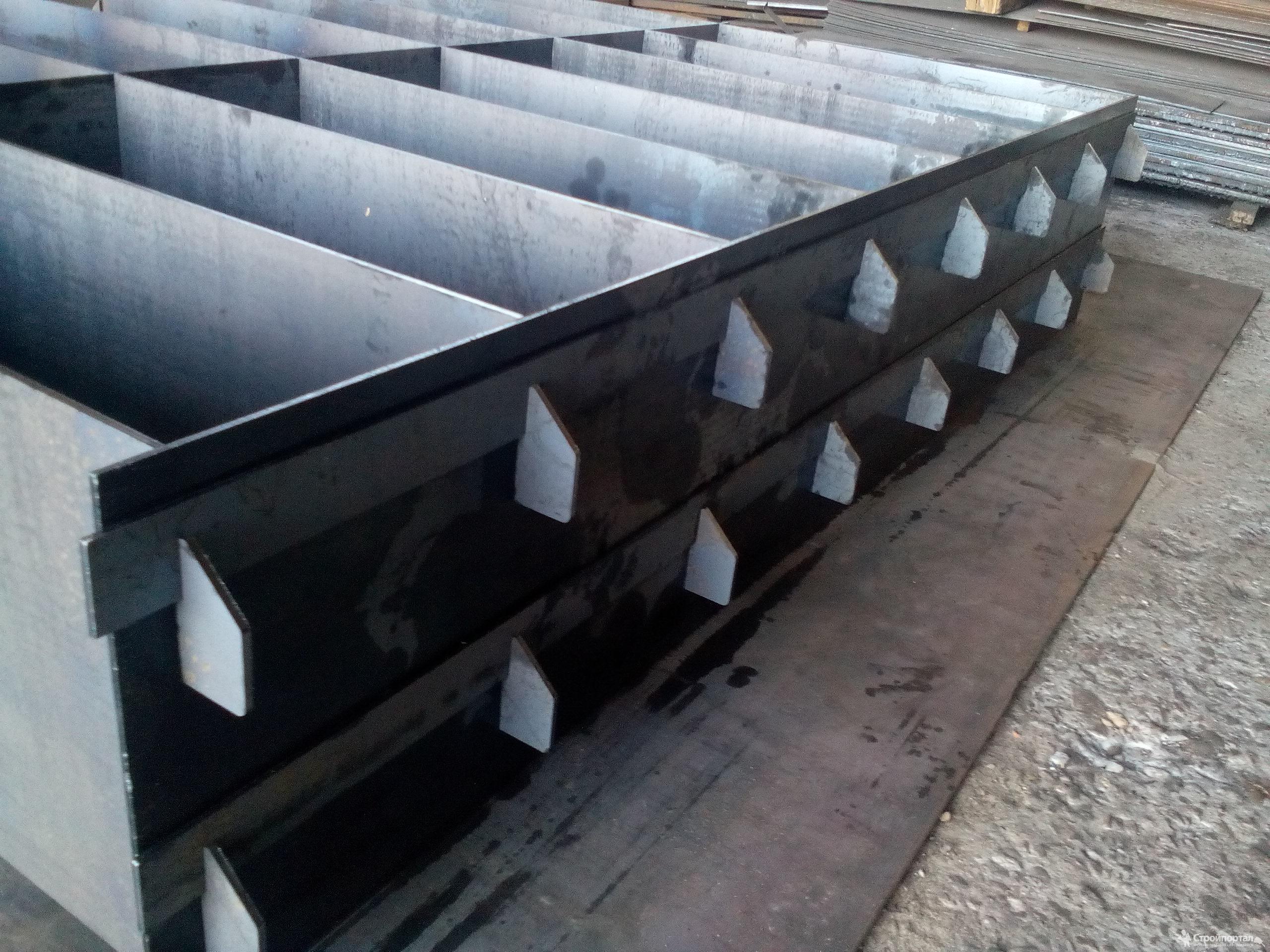

В продаже имеются готовые металлические формы со стандартными размерами получаемых пеноблоков – 60х30х20 см. Можно смонтировать их и самостоятельно.

К преимуществам готовых форм из металла можно отнести следующие:

- Быстрое извлечение готовых элементов за счет простой разборки.

- Изготовленные пеноблоки своими руками получаются с точными геометрическими формами.

- Из-за сборно-разборной конструкции формы компакты и без проблем транспортируются.

- Долговечны, что обусловлено материалом, из которого они изготовлены.

Разборные кассетные формы позволяют заливать одновременно тридцать блоков. На одну конструкцию идет 1,08 м³ пенобетона.

Самостоятельное сооружение формы для пеноблоков

Плюсом их самостоятельного изготовления для того, чтобы сделать пеноблоки своими руками, является то, что в этом случае строитель не ограничивается стандартными размерами. Рекомендуют монтировать формы с количеством ячеек 40 штук.

Материалом для конструирования форм может служить фанера, доски, металлические листы или полосы. Главное, чтобы можно было соорудить ячеистый ящик требуемых размеров.

При изготовлении формы необходимо соблюдать несколько правил:

- Конструкция должна быть одноуровневой, так как на нижних слоях пенобетон хуже застывает.

- Длина изготавливаемого ящика должна быть кратной ширине блоков, а высота – их высоте (или наоборот).

Изготовление формы начинается с формирования днища, размеры которого устанавливаются расчетным путем в зависимости от параметров блоков, необходимо учесть также толщину перегородок.

Затем перегородки присоединяются к дну и соединяются друг с другом соответствующими материалу формы креплениями. Распорки и уголки здесь не подойдут. Если форма изготавливается из фанеры или дерева, то после окончания работ ячейки покрываются полиэтиленовой пленкой во избежание впитывания пенобетона и облегчения процесса выемки готовых элементов.

Сушить блоки необходимо в течение 48 часов при температуре +50 °С.

Купить формы 3d панели

обзор гипсовых пазогребневых пустотелых плит размером 667x500x80 мм, гипсоблоков 660х500 мм и других вариантов, использование и монтаж

Делая перепланировку в квартире или доме, приходится устанавливать дополнительные перегородки. И тут возникает огромная проблема с выбором материала, соответствующего техническим требованиям новых стен. Он должен иметь несущую способность, быть прочным, надёжным и переносить чрезмерную нагрузку.

Ещё один важный критерий выбора заключается в простоте монтажа. Довольно часто домашний ремонт делается самостоятельно, поэтому неопытным строителям важно, чтобы материал был податлив и прост в установке. Всем представленным критериям соответствуют пазогребневые плиты.

Что это такое?

Пазогребневые плиты или, как их называют сокращённо, ПГП – это настенный материал, применяемый в укладке несущих перегородок внутри помещений. Отличительная черта данных плит заключается в наличии выступающих и западающих частей, служащих надёжными элементами фиксации перегородочных плит.

В строительстве пазогребневым плитам уделяется особое внимание, так как этот материал обладает рядом весомых достоинств:

- быстрота монтажа;

- минимальное количество расходуемого клея для фиксации плит;

- поверхность ПГП не требует нанесения штукатурки;

- экологичность;

- огнестойкость;

- высокий уровень теплоизоляции;

- отличная звукоизоляция.

Но несмотря на представленные достоинства, материал ПГП имеет некоторые недостатки:

- высокий уровень гигроскопичности ограничивает применение ПГП в помещениях с высокой влажностью;

- установленные ПГП перегородки имеют ограничения по массе навешиваемого оборудования;

- при осадке здания и даже минимальной сейсмичности есть вероятность появления трещин и деформации блоков.

Однако современные производители, понимая, что перегородки необходимы в комнатах с высоким уровнем влажности, разработали водостойкие пазогребневые блоки.

Их влагостойкие характеристики гарантируют прочность и надёжность перегородочной конструкции в бане и сауне.

Виды и размеры

Согласно межгосударственным требованиям стандарта, каждая пазогребневая плита должна иметь чёткие размеры:

- 667×500 мм;

- 660х500 мм;

- 900×300 мм.

Толщина блоков колеблется в пределах 80-100 мм. Наиболее распространёнными считаются габариты 667x500x80 мм. Что касается плотности, этот показатель полностью зависит от используемых при изготовлении материалов. Таким образом, получается, что уровень плотности для гипсовых блоков составляет 1050–1300 кг/м³, а для силикатных минимальный показатель равен1870 кг/м³.

При заявленных требованиях госстандарта, пазогребневые плиты различаются по нескольким параметрам. И в первую очередь это состав.

- Гипсовые плиты создаются литьевым способом. В их составе присутствуют гипс и пластификатор. Согласно техническим характеристикам, уровень теплоизоляции гипсоблоков очень высокий. Толщина плиты в 8 см равнозначна стене, покрытой слоем бетона толщиной в 4 см.

- Силикатные плиты изготавливают из кварцевого песка, извести и воды. Их технические характеристики практически по всем показателям похожи на гипсовые блоки.

На сегодняшний день изготавливаемые ПГП блоки разделяются по типу креплений. Паз/гребень может иметь прямоугольную форму или трапециевидную. Разницы между прочностью в креплениях нет. Вопрос о выборе предполагает удобство монтажа для самого мастера.

На строительном рынке можно встретить несколько видов пазогребневых плит.

- Стандартные. Их используют в помещениях с низким уровнем влажности. Но при этом высота стен комнаты не должна быть более 4,2 м.

- Гидрофобизированные.

Более понятное название – влагостойкие. В составе данных плит присутствуют специальные водоотталкивающие добавки. Определить, что это гидрофобизированные плиты можно по зеленоватому оттенку.

Более понятное название – влагостойкие. В составе данных плит присутствуют специальные водоотталкивающие добавки. Определить, что это гидрофобизированные плиты можно по зеленоватому оттенку. - Шунгитовые. Данные плиты предполагается использовать в помещениях, где устанавливаются очень много приборов с электромагнитным излучением. В составе таких плит присутствует каменный уголь, из-за чего они имеют чёрный цвет.

Также пазогребневые блоки выпускаются в виде пустотелых и полнотелых конструкций. Пустотелые плиты используются для создания перегородок в домашней среде. Полнотелые блоки – для монтажа стен в производственных и общественных сооружениях.

Кстати говоря, можно создавать двойные конструкции из пустотелых и полнотелых плит. В расстоянии между ними удастся спрятать утеплитель, электропроводку и другие коммуникации.

Производители и их продукция

На сегодняшний день пазогребневые гипсоблоки являются наиболее востребованным материалом. Его применяют не только для создания и реконструкции общественных зданий, но и при проведении ремонтов дома с задумкой перепланировки. На строительном рынке можно встретить пазогребневые плиты как отечественных, так и зарубежных производителей.

Его применяют не только для создания и реконструкции общественных зданий, но и при проведении ремонтов дома с задумкой перепланировки. На строительном рынке можно встретить пазогребневые плиты как отечественных, так и зарубежных производителей.

Например, компания Knauf. Она выпускает ПГП материал под названием «Knauf-гипсолит». Этот известный на весь мир производитель готов предложить своим покупателям стандартные и гидрофобизированные полнотелые блоки.

Довольно крупная и весьма известная компания «Волма» занимается производством полнотелых и пустотелых ПГП блоков, обладающих обычными и влагостойкими характеристиками. Встретить её продукцию можно на российском рынке и в странах таможенного союза. Многие строители отдают своё предпочтение именно плитам «Волма», так как они отличаются повышенной прочностью и удобством монтажа.

Многие строители отдают своё предпочтение именно плитам «Волма», так как они отличаются повышенной прочностью и удобством монтажа.

Широко известным в строительной сфере является «Пешеланский гипсовый завод». Он занимается изготовлением ПГП блоков из гипса, добываемого в собственной шахте. Готовая продукция завода поставляется практически во все регионы РФ, а также на рынки стран ближнего зарубежья. «Пешеланский гипсовый завод» предлагает своим клиентам не только обычные и гидрофобизированные плиты – производитель изготавливает шунгитовые пазогребневые панели, поглощающие электромагнитное излучение.

Использование и монтаж

На сегодняшний день в строительной сфере широко применяются полнотелые и пустотелые ПГП блоки. Их отличительная черта заключается в простоте монтажа. Конечно, удобно пригласить специалиста-каменщика, который за короткий промежуток времени поднимет перегородки, а можно сделать монтаж плит своими руками. Главное, знать общие требования для работы с плитами ПГП:

Главное, знать общие требования для работы с плитами ПГП:

- монтаж плит необходимо производить до начала отделочных работ;

- температура в помещении должна составлять более 5 градусов тепла;

- прежде чем ставить плиты, их необходимо обработать грунтовкой.

Чтобы приступить к процессу укладки, необходимо подготовить некоторые инструменты и материалы:

- ПГП плиты;

- клеевую смесь;

- грунтовку;

- скобы для фиксации перегородки к потолочному перекрытию и полу;

- саморезы;

- шпатель;

- уровень;

- ёмкость для замешивания клеевого состава;

- ножовку;

- дрель;

- шуруповёрт.

Теперь можно приступать к подготовительному шагу монтажа перегородки. Прежде всего, на полу делается разметка разделительной стенки. Для этого напольное покрытие необходимо очистить от пыли, обработать грунтовкой. Границы перегородки наносятся карандашом или маркером. На высоту 30 см с боковой стороны необходимо натянуть прочную нить, которая будет указывать границы монтажа первого ряда плит.

Прежде всего, на полу делается разметка разделительной стенки. Для этого напольное покрытие необходимо очистить от пыли, обработать грунтовкой. Границы перегородки наносятся карандашом или маркером. На высоту 30 см с боковой стороны необходимо натянуть прочную нить, которая будет указывать границы монтажа первого ряда плит.

Далее производится подготовка раствора. Клеящая смесь представлена в сухом виде. Соответственно, её необходимо развести с водой в пропорции, указанной на упаковке. Смесь на гипсовой основе гораздо быстрее схватывается. Поэтому замешивать её необходимо в небольшом количестве. На основание плиты и примыкающую часть стены наносится небольшое количество клея. Плита устанавливается на раствор гребнем вверх и плотно прижимается к напольному покрытию и стене. Горизонтальность проверяется уровнем. На торцевую сторону блока наносится клеящий состав, предназначенный для фиксации следующего блока.

После установки первого ряда плит можно приступать ко второму. Процесс монтажа в данном случае слегка похож на кирпичную кладку, где применяется перевязка швов соединения. Соответственно, второй ряд делается со смещением соединения стыков кладочных плит. Чтобы усилить перегородку, необходимо закрепить металлические уголки или скобы в местах соединения плит со стеной и полом. Монтаж фиксаторов производится посредством саморезов.

Процесс монтажа в данном случае слегка похож на кирпичную кладку, где применяется перевязка швов соединения. Соответственно, второй ряд делается со смещением соединения стыков кладочных плит. Чтобы усилить перегородку, необходимо закрепить металлические уголки или скобы в местах соединения плит со стеной и полом. Монтаж фиксаторов производится посредством саморезов.

По аналогичной схеме выкладывается вся перегородка. Необходимо знать тонкости заделывания зазоров между собранной стеной и потолочным перекрытием. Понятно, что между ними присутствует щель.

Наиболее простым способом заполнения зазора является использование монтажной пены или стартовой шпатлёвки. Зная правила работы, можно приступать к самостоятельному монтажу ПГП плит.

В следующем видео вас ждет монтаж стен и перегородок из пазогребневых плит своими руками.

Гипсоблоки — ЭкоСтройКмв

Пазогребневые гипсоблоки. Гипсовые пазогребневые плиты являются эффективным материалом для сооружения самонесущих межкомнатных перегородок в квартирах, офисах, отелях, школах, промышленных сооружениях, т.е. в помещениях с сухим и нормальным режимом влажности. В помещениях с повышенной влажностью применяются влагостойкие гипсовые плиты. Гипсовые пазогребневые плиты изготавливаются из гипсового вяжущего марки Г-4, Г-5 по литьевой технологии. Материалы на основе гипса являются негорючими и огнестойкими, они не содержат токсичных компонентов и веществ, обладают способностью регулировать температурно-влажностный режим в помещении.

Гипсовые пазогребневые плиты (пазоребень) изготавливаются на основе гипсового вяжущего компонента со специальными добавками. Максимальная прочность плит на сжатие составляет не менее 35 кгс/см2, на изгиб — не менее 17 кгс/см2. Как правило, пазогребневые блоки по форме представляют собой прямоугольный параллелепипед. Соединение «паз — гребень» позволяет осуществлять быстрый монтаж пазогребневых плит при возведении стен и создает дополнительный запас прочности.

Пазогребневые плиты применяются для устройства ненесущих внутренних перегородок в жилых, промышленных и общественных зданиях в условиях нормальной влажности. В помещениях с повышенной влажностью, используются гидрофобизированные (влагостойкие) пазогребневые плиты. Эксплуатационные качества пазогребневых блоков обусловлены свойствами исходного материала. Как и все изделия из гипса, пазогребневые блоки обладают способностью регулировать влажность воздуха в помещениях, поддерживая оптимальный режим. Температурные колебания не вызывают в плитах деформаций. А отличные звукоизоляционные свойства гарантирует тишину в квартире. Поверхности гипсоблоков сразу же готовы для любой последующей декоративной отделки.

А отличные звукоизоляционные свойства гарантирует тишину в квартире. Поверхности гипсоблоков сразу же готовы для любой последующей декоративной отделки.

Преимущества применения гипсовых плит при возведении межкомнатных перегородок:

легко монтируется: высокая производительность устройства перегородок без специального оборудования: один человек выполняет от 20 до 30 кв.м в смену

экономия полезной площади за счет более тонкой, но прочной перегородки.

возможность возводить как одинарные, толщиной 80 мм, так и двойныемежквартирные перегородки в воздушным зазором 40 мм.

у перегородок из пазогребневых плит отличная звукоизоляция — 42 дБ.

проемы до 900 мм иожно монтировать без усиления верха проема.

не требуется оштукатуривание (нет мокрых процессов), перегородка сразу после возведения готова к оклейке обоями, а для проведения малярных работ требуется только финишное шпаклевание.

Видео о пазогребневых гипсоблоках — смотреть

Линии для производства газобетона — АлтайСтройМаш

Компания “АлтайСтройМаш” предлагает широкую линейку заводов по производству неавтоклавного газобетона: более 200 комплектаций.

В нашем каталоге вы найдете оборудование для производства газоблоков с разной степенью автоматизации: конвейерного и стационарного типа.

В чем разница между типами заводов по производству газоблоков?

Конвейерные линии по производству газобетона и их преимущества

Конвейерные линии: формы катятся по рельсам, а смеситель стоит неподвижно.

Преимущества:

-

легко автоматизировать;

-

экономится площадь помещения, т.к. формы располагаются близко друг к другу;

-

высокая производительность т.к. после заливки все блоки оказываются в одном месте, и не нужно тратить время и силы на их сбор.

Особенности стационарных линий по производству газобетона

Стационарные линии: формы не двигаются, и заливка происходит с перемещением смесителя по рельсам.

Преимущества:

-

очень простой монтаж ;

-

легко добавить рельсы для передвижения форм, камеры прогрева и элементы автоматизации, чтобы получить конвейерный завод.

Все линии, и стационарные, и линии конвейерного типа, бывают в мини-формате. Количество форм и объем смесителя в таких мини-линиях меньше.

Каждая линия имеет свою производительность (от 2 до 200 м3/сут).

По желанию клиента любая модель может быть оснащена дополнительными элементами, которые улучшают технологию изготовления газоблоков: они облегчают работу и повышают производительность.

Как увеличить производительность оборудования для газобетона?

-

добавить формы (увеличивается производительность),

-

установить автоматическую резку (безупречная форма газоблока),

-

наладить автоматическую подачу песка и цемента (скорость выше, работников нужно меньше).

Сравните производительность разных моделей:

| Тип линии |

Автоматизированная конвейерная линия |

Неавтоматизированная конвейерная линия |

Стационарная линия |

|---|---|---|---|

|

Площадь помещения |

200 м2 | ||

|

Число рабочих на производстве |

2-4 чел. | 2-6 чел. | 2-4 чел. |

|

Объем м3/сутки |

До 40 м3/сут. | До 40 м3/сут. | 20м3/сут. |

Какую модель вы выберете для производства газобетонных блоков? Мини-линию или полностью автоматизированный завод с большой производительностью? В любом случае мы бесплатно окажем вам помощь на всех этапах:

-

помогаем с монтажом и выезжаем на пусконаладку, если необходимо;

-

оказываем техподдержку на протяжении всей работы оборудования;

-

предоставляем рецептуру и маркетинговые материалы для продвижения ваших блоков.

Газобетонные блоки, изготовленные на оборудовании от “АлтайСтройМаш”, сделают ваш бизнес узнаваемым и эффективным!

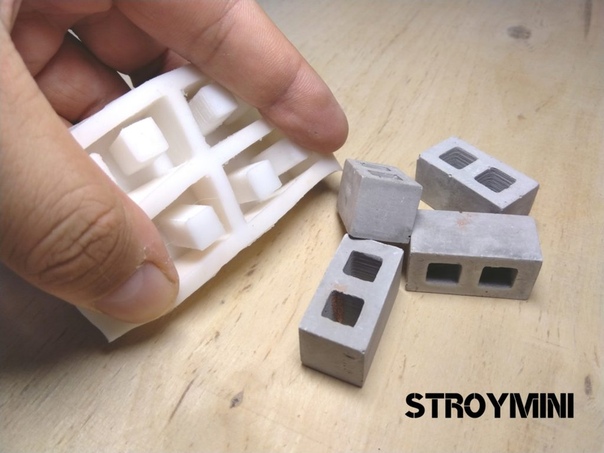

видео-инструкция по изготовлению своими руками, из Китая, Кондор, чертежи, фото

Бетонные блоки – один из самых популярных строительных материалов в наши дни. Причем используют их не только при возведении домов, но также и для создания различных хозяйственных построек.

Одной из разновидностей такого материала является шлакоблок. В нем в качестве наполнителя применяются отходы горячего производства, а проще говоря – шлак.

Форма для заливки шлакоблока

Учитывая то, что оборудование по производству шлакоблоков бывает не только промышленным, но и бытовым, изготовить такой материал можно самостоятельно. Это весьма важно, особенно учитывая те достоинства, которые он имеет.

Преимущества шлакоблоков

Достоинства такого стройматериала заключаются в следующем:

- такие блоки являются отличными теплоизоляторами.

Построенные из них стены являются более теплыми, чем аналоги, созданные из традиционных материалов;

Построенные из них стены являются более теплыми, чем аналоги, созданные из традиционных материалов; - благодаря их крупному размеру, процесс строительства происходит значительно быстрее, чем при использовании обычного кирпича;

Шлакоблоки имеют крупный размер

- следующее преимущество вытекает из предыдущего – большие габариты позволяют использовать меньше цементного раствора;

- обладает небольшим весом и не приводит к излишнему утяжелению здания;

- его цена невысока;

- делать такие блоки можно и в домашних условиях и для этого потребуется минимум оборудования.

Самостоятельное создание шлакоблоков

Для их изготовления в бытовых условиях вовсе не обязательно иметь глубокие знания в строительном деле.

Будет вполне достаточно знать следующие вещи:

- используемые компоненты;

- необходимые размеры;

- оборудование производства шлакоблока;

- технология изготовления.

Статьи по теме:

Компоненты

Сюда входит цемент, а также вода и разнообразные наполнители, главным из которых является шлак. Этим словом называют не только отходы металлургического производства, но также и остатки от сжигания угля в котельной.

Этим словом называют не только отходы металлургического производства, но также и остатки от сжигания угля в котельной.

На фото — шлак от доменной печи

В случае если шлака нет, его можно заменить другими наполнителями. К примеру, дробленым кирпичом или опилками.

При приготовлении бетонного раствора пропорции компонентов будут следующими. Нужно взять на 1ведро цемента 3ведра песка и 5ведер шлака. И, применив такое оборудование для производства шлакоблока как бетономешалку, подготовить раствор.

Совет! Для производства обычно используют цемент марки М – 400. Но лучше взять М – 500. Его можно засыпать на 10-15% меньше.

Размеры шлакоблоков

Промышленность выпускает такие изделия со следующими параметрами длины, ширины и высоты: 390х190х188 мм. Есть и другая разновидность с габаритами 390х120х188 мм. Ее применяют для перегородок.

Изготавливая блоки для себя, необязательно их делать по заводским параметрам. Их можно изменять в любую удобную для себя сторону. С изменением внешних размеров и объема внутренних пустот увеличится или уменьшится и вес объекта.

С изменением внешних размеров и объема внутренних пустот увеличится или уменьшится и вес объекта.

Обычно он колеблется в пределах от 17 до 25кг. Поэтому, в любом случае, работать с ним будет непросто.

Размеры: длина, ширина и высота

Заготовки для создания шлакоблоков

В заводских условиях для этой цели применяются специальные формы из металла. Но это не единственное оборудование для изготовления производство шлакоблоков в крупных масштабах требует также использования прессов и вибростолов.

Домашнему мастеру можно обойтись намного более простыми и дешевыми приспособлениями. Например, деревянными формами.

Они могут быть самых различных размеров и конструкций. Но суть их одинакова. Это просто емкость, в которую заливают бетонный раствор.

Она придает изделию нужную форму и удерживает ее до момента схватывания смеси. После этого, готовое изделие извлекают из заготовки.

Чтобы этот процесс проходил быстрее и проще, деревянные формы часто делают разборными. Кроме того, их нередко лишают дна, просто подкладывая под низ пленку.

Кроме того, их нередко лишают дна, просто подкладывая под низ пленку.

Вот так выглядят чертежи оборудования для производства шлакоблоков

Пустоты внутри блока создают при помощи бутылок. Благодаря залитой в них воде, они не всплывают из раствора.

Порядок создания шлакоблоков

Вначале приготовим бетонный раствор. Для этого возьмем все компоненты за исключением воды и тщательно перемешаем их до образования однородной смеси.

Затем, постепенно добавляем воду и снова мешаем всю массу. Удобнее это делать при помощи бетономешалки, но можно и своими руками. Полученный в итоге раствор по своей вязкости должен быть как густая сметана.

Используем бетономешалку

Закончив подготовку бетона, разливаем его по формам. После заливки, раствор желательно уплотнить.

На промышленных предприятиях для этого применяют специальное оборудование. Дома можно было бы воспользоваться строительным вибратором.

В случае отсутствия у вас такого приспособления, можно поступить иначе. Нужно взять молоток и обстучать им форму снаружи.

Нужно взять молоток и обстучать им форму снаружи.

Такой прием используют для того, чтобы избавиться от пустот внутри раствора. В противном случае, наличие воздушных карманов сделает наше изделие менее прочным.

Вот так можно изготовить шлакоблоки — оборудование для производства которых, будет предельно простым. В нашем случае это обычные деревянные заготовки.

Через 2-4 дня уже можно извлекать блоки. Но применить их по назначению мы сможем не раньше, чем по прошествии 28 дней. Только за это время они полностью высохнут и наберут нужную прочность.

При этом важно не пересушить материал. Чтобы избежать пересыхания, блоки надо время от времени обрызгивать водой или же просто накрыть пленкой.

Промышленное оборудование для изготовления шлакоблоков

Если вам нужно большое количество материала, то есть смысл задуматься о станке для его производства. При наличии достаточных технических познаний и слесарных навыков изготовить его можно и самостоятельно.

Но гораздо проще и надежнее приобрести устройство, изготовленное на заводе.![]() Причем совсем не обязательно это будет продукция из Китая. Отечественная промышленность тоже вполне успешно выпускает эти приборы.

Причем совсем не обязательно это будет продукция из Китая. Отечественная промышленность тоже вполне успешно выпускает эти приборы.

Примером тому может служить российский вибропресс торговой марки «Кондор». Он представляет собой настоящий мини-завод для производства шлакоблоков.

Его достоинства заключаются в следующем:

- не требует приобретения дополнительного оборудования, к примеру, грузоподъемных устройств — погрузка и разгрузка здесь осуществляются в ручном режиме;

- имеет небольшой вес, благодаря чему является очень мобильным;

- прост в использовании – для работы с ним потребуются всего лишь два человека;

- может изготавливать не только шлакоблоки, но и тротуарную плитку.

Оборудование для изготовления шлакоблоков для производства тротуарной плитки

Такие передвижные устройства в народе называют «несушками». Обычно они имеют форму, рассчитанную на один-два блока, которые изготавливаются за один цикл.

Существуют также и стационарные модели таких станков. Но они применяются только на промышленном производстве. Поэтому рассматривать их мы не будем.

Но они применяются только на промышленном производстве. Поэтому рассматривать их мы не будем.

Вибропресс – это не единственный вид оборудования для производства шлакоблоков, который нам будет нужен. Кроме него, также стоит приобрести и бетономешалку.

Она позволит существенно сократить затраты времени и сил. Раствор нужной консистенции она приготовит всего за пять минут.

Бытовая бетономешалка

В продаже находится различные разновидности таких устройств. Для домашнего применения вполне подойдет прибор небольшого объема, работающий от напряжения в 220В.

Вывод

Шлакоблоки вполне можно изготовить самостоятельно, используя для этого самое простое оборудование – деревянные формы. Приготовив бетонный раствор и разлив его по заготовкам, через несколько дней можно получить готовые блоки.

Для масштабного строительства потребуется большое количество такого материала. Поэтому в таком случае стоит приобрести вибропресс и бетономешалку.

В продаже имеются модели, специально адаптированные для бытовых условий. Причем необязательно приобретать новые станки. Можно воспользоваться и б у приборами.

Причем необязательно приобретать новые станки. Можно воспользоваться и б у приборами.

Рекомендуем посмотреть видеосюжет, посвященный этому вопросу. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Гипсобетон

ГИПСОВЫЕ И ЦЕМЕНТНЫЕ БЛОКБЕТОННЫЕ Стеновые блоки из гипса. Блоки, изготовленные путем смешивания гипсовой штукатурки (см. Раздел 37) с древесным волокном или аналогичными материалами, используются для перегородок в огнестойких строительных конструкциях. Они бывают длиной 30 дюймов, высотой 12 дюймов и толщиной от 3 до S дюймов с сужающимися отверстиями в блоке.

Блоки, изготовленные путем смешивания гипсовой штукатурки (см. Раздел 37) с древесным волокном или аналогичными материалами, используются для перегородок в огнестойких строительных конструкциях. Они бывают длиной 30 дюймов, высотой 12 дюймов и толщиной от 3 до S дюймов с сужающимися отверстиями в блоке.

Их кладут в стену для разрушения швов и цементируют раствором из гипоцементной штукатурки и песка, обычно от 1 до 3.Они не используются для стен, несущих нагрузку, но образуют очень легкие перегородки и обладают хорошими звуко- и противопожарными качествами.

3-дюймовые блоки используются для стен высотой около 12 футов, от 4 до 17 футов и от 6 до 24 футов. Материал можно резать пилой, а штукатурка наносится непосредственно на их поверхность.

Вес стен из пустотелых гипсовых блоков примерно следующий: Толщина блока, дюймов 3 4 5 6 8 Вес стены, фунтов на кв.ft 10 13 16 20 26 Три фунта на квадратный фут прибавляются к штукатурке с каждой стороны стены.

69. Кровельные и перекрытия. Блоки из гипса, аналогичные по составу перегородочным блокам, армированные проволочной сеткой, изготавливаются как сплошной, так и полой формы для использования в строительстве кровли. Обычно они имеют длину 3 или 4 фута и используются для перекрытия проемов между прогонами и формирования прочного настила, на котором может быть размещено кровельное покрытие. Они сделаны со скошенными краями и установлены так, чтобы их нижние края соприкасались, а треугольные отверстия между ними заполнялись раствором из цементной штукатурки.Также теперь предлагаются блоки с более тяжелым армированием для проемов с пролетом до 10 футов.

Кровельные и перекрытия. Блоки из гипса, аналогичные по составу перегородочным блокам, армированные проволочной сеткой, изготавливаются как сплошной, так и полой формы для использования в строительстве кровли. Обычно они имеют длину 3 или 4 фута и используются для перекрытия проемов между прогонами и формирования прочного настила, на котором может быть размещено кровельное покрытие. Они сделаны со скошенными краями и установлены так, чтобы их нижние края соприкасались, а треугольные отверстия между ними заполнялись раствором из цементной штукатурки.Также теперь предлагаются блоки с более тяжелым армированием для проемов с пролетом до 10 футов.

Доступны перекрытия для использования в качестве заполнителей при строительстве железобетонных перекрытий. Они предназначены для использования в качестве форм для бетона и требуют поддержки на концах блоков, длина которых составляет 2 фута. Между двумя соседними блоками помещается распорка, чтобы удерживать бетон для перемычки балки, образуя гладкую поверхность с нижней стороны, на которую можно наложить штукатурку. Участок пола, построенный из этих блоков, показан на рис. 43.

Участок пола, построенный из этих блоков, показан на рис. 43.

70. Бетонные блоки. Пустотелые строительные блоки из портландцементного бетона часто используются в строительстве зданий таким же образом, как и в монолитных бетонных конструкциях, как указано в главе V, и бетон дозируется и смешивается таким же образом.

Блоки обычно устанавливаются в стену с перемычками в вертикальном положении. На рынке представлено несколько запатентованных форм, которые позволяют различным образом склеивать блоки в стене и создавать воздушные пространства, более или менее эффективные в качестве изоляции от влаги и тепла.Такие блоки, если они хорошо изготовлены и правильно установлены, составляют существенное и прочное здание, и их можно использовать таким образом, чтобы придать им приятный внешний вид. Цвет блоков можно регулировать путем выбора заполнителя, наносимого на их открытые грани. Использование красящих веществ в бетоне обычно не приносит большого успеха, хотя существуют минеральные красители, которые можно использовать без повреждения материала бетона.

Обычно используются металлические формы, и бетон довольно сухой консистенции вдавливается в них трамбовкой или гидравлическим давлением.Это дает бетон максимальной прочности, а также создает блок, который можно быстро вынуть из формы. Для декоративной умственной работы часто используются песчаные формы, деревянный узор используется для формирования формы, а бетон заливается мокрым способом. Отверждение блоков важно, так как оно влияет на прочность и долговечность бетона, который не должен высыхать в период затвердевания. После того, как блоки вынуты из форм, им позволяют постоять на воздухе до тех пор, пока цемент не затвердеет, после чего они могут быть перенесены в паровую камеру, где они подвергаются воздействию атмосферы, заполненной паром с температурой примерно от 110 до 130. Ф.После двух или трех дней пребывания в паре их можно вынести на открытый воздух, но следует опрыскивать достаточно часто, чтобы они постоянно оставались влажными в течение десяти или двенадцати дней. Когда паровая камера не используется, блоки отверждаются на открытом воздухе, но должны оставаться влажными в течение более длительного периода времени, чтобы дать время для полного затвердевания. Температура, которой они подвергаются во время затвердевания, никогда не должна опускаться ниже 50 F.

Когда паровая камера не используется, блоки отверждаются на открытом воздухе, но должны оставаться влажными в течение более длительного периода времени, чтобы дать время для полного затвердевания. Температура, которой они подвергаются во время затвердевания, никогда не должна опускаться ниже 50 F.

Ученые выяснили, как образуется гипс и как он может рассказать нам больше о воде на Марсе — ScienceDaily

Новое объяснение того, как формы гипса могут изменить способ обработки этого важного строительного материала, а также позволяют нам интерпретировать прошлую воду. доступность на других планетах, таких как Марс.О работе сообщается в Nature Communications .

Гипс (CaSO. 4 · 2H 2 O) — это экономически важный минерал, широко используемый в качестве коммерческого строительного материала для гипса в Париже, с мировым производством ~ 100 миллиардов кг в год. Это вездесущий минерал на поверхности Земли, а также на поверхности Марса. Несмотря на его важность, до сих пор мы не понимали, как гипс растет из ионов в растворах.

Несмотря на его важность, до сих пор мы не понимали, как гипс растет из ионов в растворах.

Считалось, что образование гипса из концентрированных водных растворов сульфата кальция является простым одностадийным процессом.Однако группа европейских геохимиков теперь показала, что гипс образуется в ходе сложного 4-этапного процесса: понимание этого процесса открывает путь к более энергоэффективному производству гипса.

Многонациональная группа исследователей изучила этот процесс, используя синхротронное рассеяние рентгеновских лучей с временным разрешением и in situ на алмазном источнике света (Харвелл, Великобритания), и определила и количественно оценила каждый из 4 этапов процесса формирования, особо подчеркнув, что начальные моменты в цепочке реакций имеют особое значение, поскольку они определяют конечные свойства гипса.

На этом первом этапе крошечные удлиненные частицы размером менее 3 нм образуют основные строительные блоки (кирпичи). На последующих этапах эти кирпичи объединяются, самоорганизуются и перестраиваются и, наконец, превращаются в кристаллы гипса.

«Важно отметить, что мы предполагаем, что можно изменить этот путь, целенаправленно воздействуя на отдельные стадии. Например, мы могли бы остановить реакцию на первой стадии, когда образуются только наноблоки, и, таким образом, напрямую синтезировать высокореактивный предшественник гипса. Пэрис », — сказал д-р.Томас Ставски (Университет Лидса и GFZ, Потсдам), ведущий автор исследования. Поскольку штукатурка обычно производится путем энергоемкого нагрева гипса, такой подход резко снизил бы стоимость производства и значительно снизил бы углеродный след в промышленности.

Д-р Ставски продолжение. «Это многомиллиардная отрасль, но основная геохимия, лежащая в основе фундаментального процесса, еще не изучена. Предыдущие попытки понять образование гипса зависели от отбора проб из растворов, в которых образовался минерал, и высыхания, поэтому никогда не было ясно, что именно мы видели артефакт процесса.Это похоже на то, как если бы вы смотрели на древнюю мумию, вы видите результаты процесса сушки, но это не дает вам реального понимания недавно умершего фараона, с которым они начали. Теперь у нас есть четкое представление о процессе ».

Теперь у нас есть четкое представление о процессе ».

Старший автор исследования, профессор Лиана Г. Беннинг (президент Европейской ассоциации геохимии (см. Примечания для получения дополнительной информации) и (Университет Лидса и GFZ, Потсдам) подчеркивают, что:

«Мы знаем, что гипс естественным образом встречается на Марсе, поэтому применение наших текущих результатов также поможет нам понять и предсказать гидрологические условия во время образования гипса на других планетах.«

Европейская ассоциация геохимии желает выделить этот документ как пример многонационального превосходства в области европейской геохимии.

История Источник:

Материалы предоставлены Европейской ассоциацией геохимии . Примечание. Содержимое можно редактировать по стилю и длине.

Гипсовые изделия и свойства как строительный материал для строительства

🕑 Время чтения: 1 минута

Гипс — один из широко используемых строительных материалов, главным образом, при проектировании интерьеров. Обсуждаются свойства и изделия из гипса для использования в качестве строительного материала в строительных работах.

В качестве поверхностных материалов используется гипс. Его применение широко используется в строительстве стен и потолков. Гипс можно также использовать в полевых условиях в виде штукатурки.

Он также изготавливается в виде сборного элемента, как гипсокартон, который покупается во время установки. Производство гипса для строительных работ Гипс — это минерал от белого до серого цвета, обнаруженный в земной коре.Он химически известен как водный сульфат кальция (CaSO4.2h3O), который добывают из обширных жил. Обретает разные формы. В некоторых местах он выглядит как песок.

Гипсовый камень, который называют алебастром, имеет свойство вырезать любые скульптурные формы. Этот камень по своей природе полупрозрачный.

В естественном состоянии он состоит примерно на 30% из закрытой воды. Эта вода извлекается из него путем непрерывного нагревания до получения белого порошка.

Обсуждаются свойства и изделия из гипса для использования в качестве строительного материала в строительных работах.

В качестве поверхностных материалов используется гипс. Его применение широко используется в строительстве стен и потолков. Гипс можно также использовать в полевых условиях в виде штукатурки.

Он также изготавливается в виде сборного элемента, как гипсокартон, который покупается во время установки. Производство гипса для строительных работ Гипс — это минерал от белого до серого цвета, обнаруженный в земной коре.Он химически известен как водный сульфат кальция (CaSO4.2h3O), который добывают из обширных жил. Обретает разные формы. В некоторых местах он выглядит как песок.

Гипсовый камень, который называют алебастром, имеет свойство вырезать любые скульптурные формы. Этот камень по своей природе полупрозрачный.

В естественном состоянии он состоит примерно на 30% из закрытой воды. Эта вода извлекается из него путем непрерывного нагревания до получения белого порошка.

Рисунок: Схема производства гипса

Процесс производства гипса Производство гипса можно выделить в следующие этапы:- Земляные работы

- Дробление

- Шлифовальный

- Прокаливание

- Охлаждение и измельчение

- Упаковка

CaSO 4 . 2H 2 O = CaSO 4 ,1 / 2 H 2 O + 3/2 H 2 O

2H 2 O = CaSO 4 ,1 / 2 H 2 O + 3/2 H 2 O

CaSO 4 .1 / 2 H 2 O = гипс

Температура дополнительно повышается выше 190 градусов по Цельсию, что приводит к высокому процессу обжига или полному обжигу:CaSO 4 .2H 2 O = CaSO 4 + 2H 2 O

CaSO 4 = гипсово-ангидрит

В качестве сырья для изготовления гипсокартона и гипсового материала используется добытый гипс.В производстве больше используется синтетический гипс. Влажный известняк, который представляет собой комбинацию кальция и воды в сочетании с сульфатом, образующим сульфат кальция или гипс, называется химическим гипсом или синтетическим гипсом. Зачем использовать гипс в строительных работах? Способность гипса создавать комфортную и эстетичную атмосферу в качестве строительного материала увеличивает требования к гипсу. Это общедоступный природный продукт. Без запаха. В настоящее время многие особенности внутреннего и внешнего строительства в основном регулируются гипсовыми конструкциями или гипсовыми изделиями.Развитие строительства из гипса в непрерывном процессе связано с сокращением времени и стоимости строительства. Со временем гипсовые изделия приобретают все возрастающие свойства, такие как повышенная огнестойкость, звукоизоляция и т. Д.

Это общедоступный природный продукт. Без запаха. В настоящее время многие особенности внутреннего и внешнего строительства в основном регулируются гипсовыми конструкциями или гипсовыми изделиями.Развитие строительства из гипса в непрерывном процессе связано с сокращением времени и стоимости строительства. Со временем гипсовые изделия приобретают все возрастающие свойства, такие как повышенная огнестойкость, звукоизоляция и т. Д.Рисунок: Гипсовые стеновые панели и потолки, используемые для внутренней отделки офиса

Свойства гипса как строительного материала В этом разделе объясняются свойства гипса, которые делают его очень востребованным в строительстве.Основными свойствами гипсовых изделий являются: Огнестойкость гипса Он огнестойкий по своей природе. Они предотвращают распространение огня, что обеспечивает безопасность жизни. Теперь эта стойкость гипса к огню обусловлена присутствием воды в гипсовых изделиях. Скажем, гипсокартон толщиной 15 мм будет содержать почти 3 литра кристально чистой воды. Когда огонь приближается к воде, она испаряется, в результате чего гипсовое изделие покрывается защитным слоем.Это поможет остановить распространение огня на другие материалы.

Скажем, гипсокартон толщиной 15 мм будет содержать почти 3 литра кристально чистой воды. Когда огонь приближается к воде, она испаряется, в результате чего гипсовое изделие покрывается защитным слоем.Это поможет остановить распространение огня на другие материалы.Рисунок: Поведение гипса по огнестойкости

Негорючие свойства гипсаКак объяснялось, нагревание гипсовых изделий приводит к нагреванию кристаллов воды, присутствующих в гипсовом материале. Это обезвоживание гипса при нагревании называется прокаливанием. Прокаливание приводит к покрытию материалов покрытием, которое препятствует их возгоранию и позволяет материалу рядом с ними поддерживать более низкую безопасную температуру.

Даже после полного прокаливания кристаллов воды остаток будет вести себя как изолирующий слой, пока не отделится. Гипс считается хорошим замедлителем горения из-за его негорючести и способности задерживать распространение огня на несколько часов в зависимости от того, в какой степени используются гипсовые изделия.

Акустические свойства гипсаГипсовые продукты разработаны с упором на звукоизоляционные свойства. Хорошо подойдут и другие методы, такие как кладка, которая обычно используется с большей толщиной, что теперь считается менее требовательным по сравнению с гипсом.

Гипсокартон специально разработан для снижения шума и предотвращения реверберации. Включение воздушного пространства между двумя сплошными гипсовыми стенами обеспечивает более высокие акустические характеристики за счет ограничения проникновения шума. Например, вместо кирпичной стены толщиной 110 мм мы можем установить гипсокартон толщиной 75 мм для достижения тех же звуковых характеристик.

Тепловые свойства гипсаТепловые свойства, обеспечиваемые гипсовой конструкцией, позволяют обеспечить хороший баланс влажности и температуры в помещении.Гипсовые конструкции с полостями, такие как гипсокартон или гипсовая опалубка, придают дополнительные изоляционные свойства.

Использование гипсокартона при строительстве интерьеров действует как пароизоляция, предотвращая влажность в помещении.

Виды гипсовых изделий и их применение- Гипсокартон — Гипсокартон — это панели, которые используются в качестве перегородок и для облицовки стен и потолков.

- Используется для штукатурки для отделки — Комбинация гипсового порошка с водой позволяет получить гипсовую штукатурку, способствующую формированию красивой эстетичной облицовки потолка или стен.Они помогают в формовании, а также в формировании.

- Используется для стен и потолка

- Гипсокартон Блоки для перегородок и плитки

- Используется для наливных стяжек

- ДВП с гипсом

- Обеспечивает гладкую поверхность — Это , используемый в качестве гипсового материала, если все сделано правильно, то мы получим гладкую белую поверхность без трещин и шрамов.Это свойство выделять, когда дело касается внутренней отделки.

- Balance Indoor Atmosphere — Он естественного происхождения. Они обладают естественной способностью уравновешивать микроклимат в помещении, а также влажность.

- Это экологически чистый

- огнестойкость в природе

- Обладает высокой тепло- и звукоизоляцией

- Обеспечивает хорошие эстетические и функциональные характеристики — Креативность архитекторов усиливается за счет внедрения гипсовых изделий в рамках бюджета.Он предоставляет множество потрясающих вариантов дизайна.

- Простота установки — Используя гипсовые изделия, например, для внутренней конструкции стены, нам просто нужно закрепить каркас и заделать швы. Весь процесс чистый, простой и быстрый. Использование гипсовой штукатурки в качестве окончательной отделки сокращает объем работы по дополнительной покраске. Сама белая отделка дает чистый вид.

- Разнообразие гипсовых изделий — Доступно большое разнообразие гипсовых изделий, отвечающих нескольким практическим и эстетическим требованиям.Выбор подходящего продукта осуществляется с помощью уникальных пакетов, которые предоставляются производителями при соответствующей технической поддержке.

Гипс неожиданным образом образуется

Гипс, распространенный и экономически важный минерал, встречающийся на поверхности Земли, долгое время считался учеными, который растет просто из правильных ионов, встречающихся в жидкий раствор. Но эксперименты группы европейских исследователей показывают, что гипс, который является основным ингредиентом гипсокартона, используемого в строительстве во всем мире, образуется в результате гораздо более сложного процесса.

Гипс, кажется, получают не в один этап, а в серию из четырех отдельных этапов, начиная с самосборки субмикроскопических цилиндрических частиц, которые экспериментаторы называют «нанокирпичами». Экспериментаторы говорят, что, манипулируя этим четырехэтапным процессом, производители однажды смогут сделать ежегодное производство миллиардов килограммов гипса гораздо более энергоэффективным, чем позволяют существующие методы.

Новая работа может иметь и потустороннее значение, говорят исследователи: она может дать новое понимание эволюции поверхности Марса.

«Гипс растет из нанокирпичей, а не из простых ионов, растворенных в растворе». «Я думаю, что самая важная изюминка… это то, что гипс растет из нанокирпичей, а не из простых ионов, растворенных в растворе», — сказал Томаш Ставски, геохимик Университета Лидс в Соединенном Королевстве, а также Немецкий исследовательский центр геонаук в Германии и ведущий автор недавнего исследования Nature Communications . «Кажется, что [нанокирпичи] немедленно образуются в растворе, а затем весь процесс управляется взаимодействием этих нанокирпичей… друг с другом», — сказал он.

Строительные блоки «стволовых клеток»Ставски и его коллеги достигли своего нового понимания образования гипса с помощью рентгеновских лучей, производимых синхротроном Diamond Light Source в Харвелле, Великобритания, для наблюдения за процессом по мере его развития. Поскольку гипс является разновидностью сульфата кальция, исследователи сначала смешали в стеклянном реакторе водный раствор, богатый хлоридом кальция, и другой, богатый сульфатом натрия, чтобы объединить ингредиенты, необходимые для получения основного соединения.Затем, циркулируя смешанные растворы через камеру гораздо меньшего размера для наблюдения, команда запустила рентгеновские лучи «прямо сквозь образец», сказал Ставски, и изучила, как эти лучи рассеиваются от строительных блоков гипса, когда они образовывались в жидкость.

«Подумайте о закате», — сказал Ставски. «Когда вы начинаете видеть красные цвета в небе, это происходит из-за рассеивания солнечного света под очень маленькими углами, когда он сталкивается с частицами пыли в воздухе». Точно так же, объяснил он, когда рентгеновские лучи попадают на вновь образованные структуры в растворе, лучи отклоняются в определенных направлениях, основанных на уникальном расположении атомов, составляющих эти структуры.По словам Ставски, картины рассеяния, интерпретированные с помощью математической модели, позволили ученым «экстраполировать, насколько велики эти [предшественники гипса] или какова их форма». «У всего есть структура, и методы рассеивания просто фантастические [для] доступа к этой скрытой информации».

Согласно Ставски, четыре этапа этого пути развивались следующим образом. Сначала образовывались наноблоки длиной около 3 нанометров и диаметром 1 нанометр. Затем кирпичи сгруппировались в рыхлые группы или «домены» — очень важное событие, сказал Ставски, «потому что вероятность того, что кирпичи встретятся друг с другом, увеличивается», что приводит к осаждению минералов.

На третьем этапе «есть запускающий момент, в течение которого все наноблоки собираются вместе, и это то, что мы видим как осадки, но на этом этапе все еще нет гипса». Наконец, наступает четвертый этап: внутри структур, сформированных на этапе 3, «нанокирпичи начинают собираться заново, возможно, увеличиваясь в размерах — мы не совсем уверены, — и только на этом этапе образуется гипс», — отметил Ставски.

«Они проделали то, что я считаю невероятной работой, используя современный инструмент, чтобы отследить и прокопать этот путь.«Что сделала эта группа, так это выяснила, как использовать источники света, чтобы исследовать все эти ранние события и получить информацию, которую очень трудно получить любым другим способом», — сказал Джим Де Йорео, ученый-материаловед из Pacific Northwest National Лаборатория в Ричленде, Вашингтон, и Вашингтонский университет в Сиэтле, который не принимал участия в новой работе. «Они проделали невероятную работу, используя современный инструмент, чтобы отследить и проложить этот путь».

Де Йорео произвольно сравнил нанокирпичи со стволовыми клетками, которые в конечном итоге могут превратиться во множество различных тканей в организме.Как и стволовые клетки, нанокирпичи не обязательно будут формировать только гипс: они также могут приводить к другим минералам сульфата кальция, таким как бассанит, а также ангидрит, в зависимости от условий, в которых происходит минералообразование. Какой минерал вы получите, зависит от того, сколько воды проникает в минеральную структуру. В то время как крошечный монокристалл гипса содержит две молекулы воды, два кристалла бассанита имеют только одну молекулу воды. Кристаллы ангидрита не содержат молекул воды.

В зависимости от «физико-химических условий — таких как очень высокая соленость, более высокие температуры или быстрое охлаждение — реакция, описанная в нашей статье, может привести к образованию бассанита или ангидрита вместо гипса», — согласился Ставски.До этих новых экспериментов считалось, что обезвоживание гипса или потеря его молекул воды было единственным способом образования такой фазы, как бассанит.

Образец минерального гипса демонстрирует извилистый рост кристаллов. Предоставлено: Гипс (R 13219), Национальная коллекция минералов, Смитсоновский институт. Фото Чипа Кларка Промышленные применения и вода на МарсеЗнание того, что на самом деле происходит при формировании гипса, может в конечном итоге помочь обуздать ненасытный энергетический аппетит строительной отрасли, сообщает исследовательская группа в своей статье от 1 апреля.Экспериментаторы отмечают, что каждый год человечество производит около 100 миллиардов килограммов гипса, нагревая гипс примерно до 150 ° C для удаления молекул воды. «Это сверхэффективно — это очень энергоемкий процесс, и вам нужно удалить воду, чтобы получить бассанит», который, по словам Ставски, является обезвоженным гипсом — основным ингредиентом гипса.

Манипулируя четырехступенчатым способом формирования, можно было бы производить гипс, не затрачивая столько энергии, объяснил он: «Если вы возьмете гипс, поместите его в воду и растворите его, [вы можете] снова получить нанокирпичи. ,» он сказал.Затем, вместо того, чтобы проводить весь этот нагрев, «нам нужно просто заставить наноблоки преобразоваться в бассанит, а не в гипс, контролируя химию».

Могут даже подождать внеземные последствия новых открытий. Это потому, что понимание пути образования минералов сульфата кальция может помочь нам лучше понять эволюцию поверхности сестринской планеты — Марса, — предполагают ученые. В то время как бассанит иногда можно найти на Земле, «он не очень распространен, потому что в момент попадания влаги он превращается в гипс», — сказал Ставски.«Но на Марсе его очень много, [и] вопрос в том, как он там образуется?» он спрашивает.

«Если он образовался в результате обезвоживания гипса, это расскажет нам кое-что о [ранних] условиях на Марсе», где, если гипс когда-то присутствовал, то, возможно, там также было больше воды, чем существует сегодня. В качестве альтернативы, если перегруппировка нанокирпичей также может образовывать бассанит, то марсианский бассанит мог образоваться не просто в результате высыхания, добавил Ставски.

Несмотря на весь свет, который Ставски и его коллеги теперь пролили на формирование гипса, многое в четырехэтапном пути еще предстоит открыть, сказал Де Йорео, который называет четырехэтапный путь «твердой концепцией, видимой сквозь очень туманную очки.”

«Это прогресс в том, что мы можем сказать:« Да, эти объекты существуют, и мы можем отследить временную шкалу, в которой это происходит », — пояснил он. Однако как именно каждый этап превращается в следующий? он спросил. Это все еще загадка.

— Лукас Джоэл, писатель-фрилансер; электронная почта: [адрес электронной почты защищен]

Образец цитирования: Джоэл, Л. (2016), Гипс образуется неожиданным образом, Eos, 97, doi: 10.1029 / 2016EO050975. Опубликовано 21 апреля 2016 г.

Гипс — обзор | Темы ScienceDirect

1.116.2.2 Установка реакции сульфата кальция

Гипс — это название, данное минералу, относящемуся к категории минералов сульфата кальция, и его химическая формула — дигидрат сульфата кальция, CaSO 4 ⋅ 2H 2 O. Однако более широкое определение включает все сульфаты кальция, включая полугидрат сульфата кальция, CaSO 4 0,5H 2 O, который известен как гипс или гипс Парижа (POP). Рисунок 6 обобщает полиморфизм сульфата кальция; «G» указывает, что реакция превращения происходит в газовой фазе, а «l» указывает, что реакция происходит в жидкой фазе. 23

Рисунок 6. Полиморфизм сульфата кальция.

Дигидрат сульфата кальция и безводный сульфат кальция II типа, не растворимый в воде, можно рассматривать как руду. При нагревании дигидрата сульфата кальция образуются β- или α-формы полугидратов сульфата кальция, как показано в уравнении [I].

ICaSO4⋅2h3O → CaSO4⋅0.5h3O + 1.5h3O

Полугидраты сульфата кальция β-формы, плотность которых составляет 2.64 г см −3 , образуются при нагревании CaSO 4 ⋅ 2H 2 O досуха при температуре 120–130 ° C.Напротив, α-форма, плотность которой составляет 2,76 г / см -3 , образуется, когда CaSO 4 ⋅ 2H 2 O нагревается гидротермально до температуры около 130 ° C. При 190 ° C CaSO 4 ⋅ 0,5H 2 O теряет воду и становится безводным сульфатом кальция, α-CaSO типа III 4 и β-CaSO 4 . Безводный сульфат кальция, взятый за природную руду, стабилен. Однако безводный сульфат кальция, образующийся при нагревании при 190 ° C, легко превращается в свои полугидраты, вступая в реакцию с влажностью в атмосфере.Дальнейшее нагревание до 400 ° C приводит к безводному нерастворимому сульфату кальция.

Реакция схватывания и затвердевания полугидрата сульфата кальция представляет собой фазовое превращение полугидрата сульфата кальция в дигидрат сульфата кальция и известна как реакция растворения-осаждения, как показано в уравнениях [II] и [III].

IIαCaSO4⋅0.5h3O + 1.5h3O → CaSO4⋅2h3O + 17,2 Джмоль − 1

IIIβCaSO4⋅0.5h3O + 1.5h3O → CaSO4⋅2h3O + 19,3 Джмоль − 1

В этой реакции происходит экзотермическое растворение Ca – осаждение 4 ⋅ 0.5H 2 O и CaSO 4 ⋅ 2H 2 O играет очень важную роль ( Рис. 7 ).

Рис. 7. Растворимость α- и β-полугидрата сульфата кальция и дигидрата сульфата кальция в зависимости от температуры.

Например, растворимость α-формы полугидрата сульфата кальция CaSO 4 0,5H 2 O и дигидрата сульфата кальция CaSO 4 ⋅ 2H 2 O составляет 0,92 г / 100 мл и 0,2 г / 100 мл при 20 ° C, как показано в уравнениях [IV] и [V], соответственно.Следовательно, когда CaSO 4 0,5H 2 O смешивается с водой, ионы Ca 2+ и SO42-, которые эквивалентны 0,92 г CaSO 4 ⋅ 0,5H 2 O, образуются в 100 мл раствора. Если CaSO 4 ⋅ 2H 2 O не существует, раствор будет стабильным, то есть в состоянии равновесия с CaSO 4 ⋅ 0,5H 2 O, и дальнейшая реакция не будет происходить. Однако CaSO 4 ⋅ 2H 2 O существует, и его растворимость составляет 0,2 г / 100 мл при 20 ° C, как показано на рис. 7 .

IVCaSO4⋅0,5h3O⇄Ca2 ++ SO42− + 0,5h3O

VCaSO4⋅2h3O⇄Ca2 ++ SO42− + 2h3O

Это означает, что раствор, находящийся в равновесии с CaSO 4 ⋅ 0,5H 2 O перенасыщен по отношению к CaSO 4 ⋅ 2H 2 O. Следовательно, Ca 2+ и SO42-, которые эквивалентны ∼0,72 г CaSO 4 ⋅ 2H 2 O, будут выпадать в осадок в виде CaSO 4 ⋅ 2H 2 Кристаллы О. Осаждение ионов Ca 2+ и SO42− из жидкости приводит к недосыщению раствора до CaSO 4 ⋅ 0.5H 2 O, что приводит к дальнейшему растворению CaSO 4 ⋅ 0,5H 2 O. В реальной реакции концентрация ионов Ca 2+ и SO42- не меняется со временем и относительно постоянный. В любом случае, эта реакция растворения-осаждения формирует стержневидные кристаллы CaSO 4 ⋅ 2H 2 O, и сцепление этих стержневидных кристаллов CaSO 4 ⋅ 2H 2 O образует установленную массу, как показано Рисунок 8 .

Рисунок 8.Полученное на сканирующем электронном микроскопе изображение полугидрата сульфата кальция.

Как показано на рис. 7 , разница между растворимостью CaSO 4 0,5H 2 O и CaSO 4 ⋅ 2H 2 O становится меньше с повышением температуры. В результате меньшей разницы CaSO 4 ⋅ 0,5H 2 O не затвердевает при высоких температурах около 100 ° C.

Из-за роста кристаллов дигидрата сульфата кальция, показанного на , рис. 8, , гипс демонстрирует расширение при схватывании, как показано на , рис. 9 , где расширение при схватывании и расширение при поглощении нанесены в зависимости от времени после смешивания.Расширение схватывания вызвано ростом кристаллов дигидрата сульфата кальция, как объяснялось ранее. С другой стороны, абсорбционное расширение или гигроскопическое расширение наблюдается, когда штукатурка погружается в водный раствор в процессе ее схватывания. Различное расширение объясняется поверхностным натяжением воды на поверхности кристалла. Когда штукатурке дают возможность застыть в атмосфере, окружающая вода уменьшается, и растущие кристаллы гипса ударяются о поверхность оставшейся воды, поверхностное натяжение которой препятствует росту кристаллов наружу.Когда вода, необходимая для реакции, израсходована и реакция практически завершена, рост кристаллов гипса прекращается, даже в его заторможенной форме.

Рисунок 9. Пример схватывания и впитывающего расширения штукатурки.

Напротив, если вода подается во время процесса схватывания, кристаллы гипса могут расти дальше. Для расширения абсорбции необходимо добавить воду в штукатурку во время схватывания. Это значительно отличается от добавления большего количества воды к предварительно замешанной штукатурке.

На реакцию схватывания штукатурки влияют добавки или загрязнения. Известно, что некоторые белки и биологические макромолекулы замедляют реакцию схватывания, предотвращая полную гидратацию полугидрата, ингибируя образование затравочных кристаллов и образуя комплексы с затравочными кристаллами. 20,22,24 Загрязнение сульфата кальция белками может увеличить время схватывания до 200 мин. 25 Также пластырь растворяется быстрее в присутствии крови.Чтобы минимизировать замедление схватывания и ускоренное растворение, используются ускорители схватывания, такие как NaCl, Na 2 SO 4 , KCl и K 2 SO 4 . Однако следует использовать предварительно установленный сульфат кальция, если настройка не может быть гарантирована.

Блоки ICF — Изолированные бетонные формы — Компаунд ICF

Отделка и подготовка стен

После того, как раствор затвердеет, раскосы и опоры можно снять. Чтобы исправить любое смещение панелей, которое могло произойти во время установки, может потребоваться некоторый скрежет или очень тонкий слой штукатурки вместо рашпиля.По сути, требуемая степень растрескивания во многом зависит от личного визуального одобрения и окончательной отделки, которую нужно использовать.

Отделка интерьера

ПанелиRASTRA могут быть отделаны различными способами, включая штукатурку, гипсокартон, панели или плитку. Гипсовая штукатурка, плитка или камень наносятся прямо на стену, без обрешетки, фибровой сетки или подкладки.

Гипсокартон

Гипсокартон можно наносить прямо на стену без планок обрешетки. Предпочтительный метод — использовать участки гипсового клея для прикрепления гипсокартона к стене.В качестве альтернативы доступны специальные винты. Панели RASTRA также могут быть окрашены акриловой или аналогичной краской в менее обработанных (подвальных) помещениях для борьбы с пылью.

Чтобы прикрепить гипсокартон к панели, выполните следующие действия:

- Нанесите раствор для гипсокартона или пену ICF на тыльную сторону листа гипсокартона.

- Прижмите лист гипсокартона к стене RASTRA.

- Осторожно ударьте по гипсокартону резиновым молотком, чтобы распределить грязь.

- Когда все листы гипсокартона на месте закончить более

Гипс

Нанесите штукатурку непосредственно на поверхность панелей RASTRA в соответствии с инструкциями производителя по установке.Единственная необходимая подготовка — это отшлифовать проблемные места и сдуть рыхлые «крошки».

Кирпичный или каменный шпон

Шпон, кирпич или камень можно крепить непосредственно к панелям RASTRA. Кирпичи и облицовки из натурального или культивированного камня могут быть прикреплены к Растре несколькими способами. Вы можете создать кирпичную балку и положить на нее шпон, или вы можете прикрепить камни, похожие на плитку, с раствором или другим плиточным клеем. Чтобы надежно прикрепить камень к стене, можно использовать стяжки (так как они используются для подвешивания воздуховодов).Стеновые анкеры можно залить на месте или прибить к бетону. Следует позаботиться о том, чтобы вода не попала сверху и не задерживалась за этими поверхностями. Если между стеной RASTRA и облицовкой образуется воздушный зазор, необходима гидроизоляция и / или дренажные отверстия.

Для плитки выполните следующие действия:

- Нанесите царапающий слой раствора толщиной от 1/4 до 1/2 дюйма.

- Используйте небольшой кусок планки, чтобы слегка разгребать горизонтальные канавки на царапающем слое.

- Дайте покрытию от царапин высохнуть в течение как минимум 24 часов.

- Затем нанесите раствор и приклейте плитки обычными методами.

Лепнина снаружи

Состав RASTRA является немного гибким и уменьшает расширение и сжатие стен, тем самым устраняя большую часть растрескивания штукатурки, обычно вызываемой расширением, сжатием и натяжением между штукатуркой и материалом основы.

Кроме возможной очистки и сдувания пыли, крошек и остатков, ничего больше не нужно делать со стеной, чтобы подготовить ее к финишному покрытию.Штукатурку можно наносить непосредственно на панели RASTRA.

Выше

Хотя Rastra не впитывает воду, а скорее отводит ее, и его можно оставить без покрытия на длительное время, он не является водонепроницаемым. После нанесения штукатурки необходимо следить за тем, чтобы вода не просачивалась в стену, где она могла застрять, и накапливалась до тех пор, пока ей не пришлось найти выход. Штукатурные системы должны распознаваться по кодам и применяться в соответствии со спецификацией производителя и удовлетворением официального кодекса.Рекомендуются портландцементные штукатурные системы с содержанием волокнистого материала, такие как Ultrakote Products, Kwik Kote Corp., Sacramento Stucco Western 1-Kote или подобные. Если необходимо нанести верхнее покрытие, предпочтительно использовать продукты из эластомеров (на основе полиуретана или акрила).

Начните процесс с удаления мусора, пыли и любых выступов с поверхности стены. Смочите поверхность перед нанесением строительного раствора. — это поможет предотвратить слишком быстрое вытягивание влаги из штукатурки, что может привести к растрескиванию и потере сцепления.Покрытия можно наносить в один, два или три слоя.

При нанесении двухслойной системы базовый слой является выравнивающим слоем, а второй — финишным. В этом случае размер базового слоя составляет примерно 1/4 дюйма или столько, сколько требуется для создания ровного слоя. Последний слой составляет 1/8 дюйма или по мере необходимости для однородной отделки.

При использовании трехслойной системы. Первый слой обычно имеет толщину от 1/8 дюйма до 3/8 дюйма и называется «царапающим» слоем, потому что после нанесения поверхность «царапается», чтобы обеспечить более восприимчивую поверхность для второго слоя.Второй слой обычно наносится толщиной от 1/8 дюйма до 3/8 дюйма. Это пальто иногда называют «плавающим» или «коричневым». Третий или последний слой обычно имеет толщину 1/8 дюйма или менее и часто окрашен и / или текстурирован.

Дайте первому слою затвердеть в течение 24–36 часов. Не позволяйте этому слою высохнуть. , при необходимости, держите его влажным, обрызгивая водой, не опрыскивайте его из напорного шланга, так как он вытеснит раствор.

После завершения установки штукатурки, сохранит штукатурку влажной в течение нескольких дней ; при необходимости время от времени слегка опрыскивайте поверхность.Дайте раствору высохнуть не менее шести недель перед нанесением цементной краски или красителя

.Завершите работу, закрыв двери и оконные рамы — эти области особенно чувствительны к проникновению воды. Этот шаг чрезвычайно важен, необходимо избегать проникновения воды в стену Растры . Особо проверьте все горизонтальные области, такие как парапеты и подоконники. При необходимости закройте эти области прозрачным герметиком для кладки, например грунтовкой Loxon, продуктом Sherwin Williams или герметиком Seal Crete.Тщательно следуйте инструкциям по нанесению любого выбранного вами герметика. Зазоры для конопатки вокруг окон, дверей, коллекторов и т. Д. Должны быть достаточного размера, чтобы в них было достаточно материала для уплотнения, чтобы устранить любую разницу в расширении штукатурки и других материалов. В критических случаях, возможно, стоит подумать о влагонепроницаемом слое между плитой и стеной Rastra, чтобы заблокировать влагу, поднимающуюся с фундамента. Также вы можете рассмотреть возможность отвода влаги. Это можно сделать, установив стену Rastra, выступающую примерно на ½ дюйма над плитой.Попадание воды в стену Rastra (или любую другую стену, деревянную или кирпичную кладку), которая закрыта штукатуркой без возможности выхода, может привести к появлению влажных пятен, обесцвечиванию и повреждению. .

Ниже класса

Стены RASTRA, установленные ниже уровня земли, должны быть обработаны слоем защитной гидроизоляции в соответствии с Разделом 1806 IBC. Может использоваться любой тип одобренной системой кодирования (продукты, содержащие растворитель, не являются проблемой, поскольку будут затронуты только несколько частиц EPS на поверхности стены Rastra).Наносите валиком, распыляйте или покрывайте мембраной. Защитите герметик перед засыпкой от попадания камней; это можно сделать, накрыв черновую часть стены тонким (1/2 дюйма) листом из пенополистирола.

Сайдинг

Если внешние стены должны быть покрыты сайдингом, один из способов — сначала прикрепить гвоздезабивные гвозди к поверхности стены аналогично каменной или бетонной стене. Затем сайдинг можно прибить или прикрутить к гвоздезабивателям.

Гвоздезабиватели крепятся к панелям RASTRA с помощью пенного клея и шурупов или гвоздей для бетона.Гвоздезабиватели следует устанавливать с помощью гвоздей или шурупов достаточной длины, чтобы обеспечить надлежащее соединение с заполнителем раствора. Гвоздезабиватели также могут быть прикреплены саморезами к вставкам из оцинкованного листового металла, которые вставляются в стену RASRA перед заливкой раствора для анкеровки.

Примечание. Каждая панель разного размера имеет разную толщину стенки от лицевой стороны панели до бетонной сердцевины. Убедитесь, что крепежные детали достаточно длинные, чтобы проникать в бетонную сердцевину и проникать в нее. Толщина фланца:

- 8.Панель 5 дюймов = 1,75 дюйма

- 10 «панель = 2»

- 12 «панель = 3»

- 14 «панель = 4»

Парапеты

В типичной конструкции парапета гидроизоляция должна доходить от крыши до высоты, достаточной для того, чтобы гарантировать, что воздействие проливного дождя или тающего снега не приведет к проникновению воды. Поверхность стен RASTRA может быть отделана стандартным гидроизоляционным материалом. В качестве ориентира, если метод / материал гидроизоляции используется на кирпичной или бетонной стене, он будет работать на RASTRA, включая применение битумных или асфальтовых материалов.Верх стены должен быть отделан аналогично каменной кладке или бетонной стене парапета с отделкой лепниной, плиткой или другой отделкой в обычном использовании, что гарантирует хорошую гидроизоляцию.

Линия по производству гипсовых блоков, Гипсовое оборудование, Shandong Yurui International Co Ltd, Шаньдун Юр

Линия по производству гипсовых блоков представляет собой полностью автоматическое производственное оборудование, объединяющее в себе формовку, высокоскоростное перемешивание и гидравлический подъемник. В оборудовании используется высокоточное твердое хромирование и автоматическое скребковое оборудование, позволяющее производить пустотелые гипсовые блоки в соответствии с требованиями клиентов.Продукты имеют точный размер, красивые формы, а также значительно повышается эффективность производства.

Характеристики оборудования

Разработка и внедрение нового высокоскоростного смесителя. Высокоскоростное натяжение направлено на сокращение времени приготовления гипсовой суспензии (среднее время замешивания в пределах 10 секунд), помогает в полной мере использовать текучесть гипсовой суспензии, поэтому не нужно добавлять замедлитель схватывания.Применение обратной выгрузки ускоряет выход пульпы и заставляет гипс полностью течь в форму. Внешний вид гипсового блока имеет высокую точность, что обеспечивает качество и точность продукции.

Легко собрать полный комплект. За исключением специальных деталей для производственной линии, другие детали могут использовать стандартное китайское оборудование. Качество контролируется в строгом соответствии со стандартом ISO9001. Ключевые электронные компоненты изготовлены из высококачественной продукции всемирно известной компании, что гарантирует клиентам высокое качество и надежную работу оборудования.

Масштаб производства и площадь завода умеренные и соответствуют автоматизации и механизации производственной линии, которой легко управлять.

Меньше инвестиций и отработанная технология производства. Производственный цикл короткий и простой, чтобы гарантировать качество продукта.

Технологическая схема производства

Производственная мощность