Керамзитобетонные блоки – особенности разных видов, как выбрать, чем резать, кладка блоков, как изготовить?

В последние годы появляется все больше новых строительных материалов, ускоряющих работы, удешевляющих и упрощающих их. К ним относят и керамзитобетонные блоки. Они имеют массу преимуществ перед другими строительными материалами.

Что такое керамзитобетонные блоки?

Наряду с привычным кирпичом в строительстве используют и немало других современных материалов. Керамзитобетонные блоки – это застывшие естественным путем элементы, из которых в дальнейшем можно сложить любую постройку. Небольшой вес предоставляет возможность отказаться от проектирования сложного фундамента и существенно сэкономить на возведении здания. Строительство с использованием керамзитобетонных блоков производится гораздо быстрее и дешевле, чем постройка деревянного или кирпичного дома.

Состав керамзитобетонных блоков

Такое изделие включает в себя три основные составляющие: портландцемент, песок и керамзитовый гравий. Их смешивают с добавлением обычной простой воды в соотношении – 1:2:3. Что касается керамзита, то его гранулы должны иметь размер более 5-ти мм. Кроме того, этот кладочный материал включает в себя и различные воздухововлекающие добавки, например, древесную омыленную смолу. Количество жидкости равно объему цемента, хотя это соотношение определяется влажностью керамзита. Большое значение имеет и последовательность смешивания компонентов.

Их смешивают с добавлением обычной простой воды в соотношении – 1:2:3. Что касается керамзита, то его гранулы должны иметь размер более 5-ти мм. Кроме того, этот кладочный материал включает в себя и различные воздухововлекающие добавки, например, древесную омыленную смолу. Количество жидкости равно объему цемента, хотя это соотношение определяется влажностью керамзита. Большое значение имеет и последовательность смешивания компонентов.

Характеристики керамзитобетонных блоков

Отличительные качества данного строительного материала:

- Высокая прочность – выше, чем у пенобетона и газобетона. Она варьируется от 35 до 250 кг/см².

- Низкий коэффициент водопоглощения.

- Низкая теплопроводность керамзитобетонных блоков. Чем больше размер керамзита, тем более теплым получается материал.

- Размеры 188х190х390 мм и 188х90х390 мм.

- Наличие пустот – сквозных и несквозных вертикальных.

- Плотность определяется размером фракций наполнителя и варьируется в пределах от 500 до 1800 кг/м³ .

- Морозостойкость. Определяется маркой материала.

- Высокий класс пожарной безопасности А1.

- Паропроницаемость от 0,094 до 0,256 мг/мчПа

- Вес 10–23 кг.

- Долговечность 60 лет.

Что можно построить из керамзитобетонных блоков?

Данный материал используется для строительства:

- Мало- и многоэтажных, монолитно-каркасных сооружений.

- Летних кухонь.

- Особенно хорошей получается баня из керамзитобетонных блоков, потому как она прекрасно сохраняет тепло.

- Гаражей.

Плюсы и минусы керамзитобетонных блоков

Из достоинств данного материала стоит выделить:

- Низкую стоимость.

- Повышенную прочность. Строительство из керамзитобетонных блоков возможно без сооружения каркаса. Это касается даже многоэтажных домов.

- Минимальный показатель водопоглощения. Это позволяет избежать появления плесени и грибка.

- Керамзитобетонные блоки отличаются низкой теплопроводностью.

Этот показатель даже ниже, чем у кирпича.

Этот показатель даже ниже, чем у кирпича. - Долговечность.

- Отличные эксплуатационные качества.

- Возможность сэкономить на вентиляции при строительстве.

- Блоки можно отделывать любыми материалами.

- Высокая скорость строительства.

Из недостатков можно отметить:

- Керамзитобетонным блокам требуется дополнительная защита от воздействия окружающей среды. Все дело в том, что они способны впитывать в себя воду, которая при морозе застывает и разрушает структуру материала.

- По теплопроводности керамзитобетон уступает пенобетону и газобетону.

- Небольшой выбор размерного ряда.

- Малые размеры, которые влекут за собой выполнение большого количества швов.

Что лучше – керамзитобетонный блок или керамический блок?

Чтобы это понять, необходимо сравнить основные характеристики этих материалов:

- Керамзитоблоки имеют теплоэффективность в пределах М35–М50, а керамика – М75. Лучше выбирать для строительства тот материал, показатели которого выше.

- Термическое сопротивление постройки из керамики составляет 3,73 м²*С/Вт. Керамзитобетонные блоки, в которые включена минераловатная теплоизоляция, имеют показатель в 3,48 м²*С/Вт.

- Необходимость использования утеплителя. Керамзитобетонные блоки с облицовкой имеют те же эксплуатационные качества, что и керамический без таковой.

- Затраты на строительство разнятся. Керамзитобетон существенно повышает стоимость работ.

Что лучше – керамзитобетонные блоки или газобетонные блоки?

Выбирая материал для строительных работ, необходимо сравнить следующие параметры:

- Прочность. Она примерно одинакова у обоих представителей, но здесь все зависит от марки. У одного производителя она может составлять 500 единиц, а у другого 50.

- Термическое сопротивление. Сравнение керамзитобетонных и газобетонных блоков здесь не в пользу первых. Без утеплителя их использование в строительстве невозможно.

- Морозостойкость.

У обоих материалов эти значения выше нормы, но ни тот, ни другой не используется без внешней отделки.

У обоих материалов эти значения выше нормы, но ни тот, ни другой не используется без внешней отделки. - Себестоимость. По этой характеристике выигрывает газобетон.

Виды керамзитобетонных блоков

Существуют самые разные виды этого сырья, различающиеся в зависимости от экстерьера, назначения, состава и других особенностей. По структуре блоки бывают:

- Полнотелыми. Они износостойкие и отличаются большим весом.

- Пустотелыми. В соответствии с видом полостей разнится и сфера применения. В продаже можно найти двухпустотный керамзитобетонный блок, семищелевой и другие разновидности.

По назначению выделяют:

- Стеновые керамзитобетонные блоки. С их помощью возводят стены.

- Перегородочные керамзитобетонные блоки. Применяются при возведении перегородок.

- Вентиляционные. Присутствие в них отверстий предоставляет возможность проводить коммуникации.

- Фундаментные.

Обычных параметров материал с повышенной плотности и прочности.

Обычных параметров материал с повышенной плотности и прочности.

По качеству фактуры блоки могут быть:

- гладкими;

- шлифованными;

- рифлеными;

- колотыми.

Стоит отметить, что у них может иметься одна или пара облицовочных поверхностей, а также любая окраска. Есть на строительном рынке и новинка – трехслойные блоки. Они состоят из описанного здесь керамзитобетона и других материалов – полистирола и фактурного бетона. У них повышены показатели качества и основные эксплуатационные характеристики. Они стоят дороже обычных блоков.

Керамзитобетонные полнотелые блоки

Это базовое изделие со стандартными размерами. Керамзитобетонный строительный блок такого типа отлично подходит для высотного и высоконагружного строительства. В отличие от пустотных аналогов он более прочный. Данный показатель достигает 100 единиц. Это дает основание применять его для строительства фундаментов и цоколя. Основное преимущество этого вида в том, что в нем можно устанавливать самые разные крепежи. С таким материалом постройка получается крепкой и основательной.

С таким материалом постройка получается крепкой и основательной.

Керамзитобетонные пустотелые блоки

Этот вид получил такое название благодаря наличию внутри полостей. Керамзитобетонные пустотелые блоки могут иметь разное количество таких выемок, что и определяет вес готового изделия и его нагрузку при использовании в строительстве. При этом надежность конструкции не страдает, а расходных материалов требуется меньше, а вместе с ними и денежных средств. Благодаря наличию внутри блоков полостей можно улучшить звукоизоляцию, теплопроводность и паропроницаемость постройки.

Как выбрать керамзитобетонные блоки?

Специалисты рекомендуют руководствоваться рядом критериев:

- Назначение. Для обустройства фундамента необходимо выбирать фундаментные блоки, а для возведения стен – стеновые.

- Прочность. Этот показатель тоже зависит от вида строящегося здания. Для высотных построек лучше выбирать материал с высокой прочностью.

- Размеры керамзитобетонные блоки тоже имеют разные и это надо учитывать при покупке.

Стандартные применяются для постройки стен, а узкие – перегородок.

Стандартные применяются для постройки стен, а узкие – перегородок. - Внешний вид. Изделие должно иметь однородную текстуру. Не допускаются какие-либо сколы, трещины, другие дефекты.

- Вес. Он должен находиться в пределах нормы. Легкий материал указывает на то, что блок недопрессован и имеет пониженную прочность. Если масса слишком высока, то это, как правило, является следствием дефицита керамзита. Теплопроводность такого материала будет выше.

- Бренд. Сегодня на рынке имеется немало подделок, блоков, изготовленных кустарным способом и не отвечающим предъявляемым к ним требованиям. Необходимо приобретать изделия у проверенного производителя.

Чем резать керамзитобетонные блоки?

Для работы с таким материалом используется следующий инструмент:

- Штроборез или болгарка. С их помощью можно делать аккуратные выемки.

- Пила «Аллигатор».

Она красиво и ровно обрезает края.

Она красиво и ровно обрезает края. - Дрель.

Вот этапы выполнения работ:

- Резка керамзитобетонных блоков на несколько частей выполняется с помощью угловой шлифовальной машины.

- Необходимо вставить в нее диск диаметром 230 мм.

- Провести на изделии линию карандашом.

- Включить инструмент в сеть.

- Поднести к блоку и начать работу.

- Даже при использовании диска самого большого диаметра он не способен распилить блок полностью, поэтому его прорезают насколько возможно, а потом раскалывают.

Клей для керамзитобетонных блоков

Для скрепления блоков между собой используются следующие виды клея:

- Обычный клей – Ilmax, Ceresit, Afroc.

- Зимний клей. Такой крепеж для керамзитобетонных блоков предоставляет возможность проводить работы в холодное время года. Среди известных марок стоит выделить – Тайфун, Старатели, Praktik.

- Теплосберегающий – Эталон, Rezolit, Perfecta.

Кладка керамзитобетонных блоков

Она осуществляется следующим образом:

- Выкладывается первый ряд. Предполагается, что уже готов фундамент, выложенный по уровню.

- Вооружившись специальной зубчатой кельмой, покрыть поверхность клеевым раствором, слой которого должен составлять 3–5 мм.

- Берутся керамзитобетонные блоки и выкладываются поверх. Уровнем проверить все неровности, проконтролировать правильность закладки углов.

- Второй и все последующие ряды кладутся с перевязками швов в половину блока. Сначала следует нанести клей, а затем установить на этом месте строительный материал, используя для контроля уровень.

- Резиновой киянкой провести рихтовку.

- Излишки клея снять шпателем или мастерком.

Как изготовить керамзитобетонные блоки?

Можно сделать керамзитобетонные блоки своими руками, если есть весь необходимый материал: портландцемент, просеянный и очищенный от примесей песок, гранулированный керамзит и модифицирующие компоненты. Действовать необходимо по следующей схеме:

Действовать необходимо по следующей схеме:

- Подготовить разъемную форму. Можно сделать ее из листовой стали или деревянных брусков.

- Замешать раствор. Поместить в бетономешалку 1 часть цемента и 2 части песка. Тщательно перемешать. Влить 1 часть воды и добиться однородности консистенции. Добавить 3 части керамзита и перемешать. Воды может понадобиться и больше. Необходимо смотреть по консистенции. В идеале керамзит должен быть покрыт цементом, как глазурью.

- Заполнить раствором разъемные формы.

- Утрамбовать состав вручную или использовать для этих целей вибрационный стол с электроприводом.

- Защитить изделия с помощью гидроизоляции. Для этого используется полиэтилен.

- Целый месяц поддерживать влажный микроклимат, сбрызгивая изделия водой.

- По истечении этого времени блоки готовы к дальнейшему применению.

Вред керамзитобетонных блоков

Есть мнение, что данный материал представляет угрозу для здоровья и жизни человека. Ведь описывая, что это такое керамзитобетонные блоки, говорилось, что это материал, полученный в результате формирования монолитного кристаллогидрата. Информация о выделении при этом вредных газов является мифом, который распространяют конкурирующие производители стройматериалов.

Ведь описывая, что это такое керамзитобетонные блоки, говорилось, что это материал, полученный в результате формирования монолитного кристаллогидрата. Информация о выделении при этом вредных газов является мифом, который распространяют конкурирующие производители стройматериалов.

Керамзитобетон выигрывает у других видов по многим показателям, поэтому идет жестокая война за каждого покупателя. Если какие-то газы из оплавленной оболочки керамзита и выделяются наружу, то это происходит очень быстро. Такой процесс заканчивается к моменту застывания блоков, поэтому их без опасения можно использовать в дальнейших работах по строительству.

Кладка керамзитобетонных блоков — основы от портала Несметное!

- Главная страница

- org/ListItem»> Строительство

- Автор: Жорик Азмасов 5 Рейтинг 5.00 (148 Оценок)

-

Содержание

- Кладка керамзитобетонных блоков

- Свойства и характеристики керамзитобетона

- Подготовка основания

- Укладка керамзитобетонных блоков

- Видео: Особенности керамзитобетона

КББ – это эволюция в мире кладки. Имеет меньшую теплопроводимость и меньше стоит.

Но установка таких блоков имеет некоторые особенности, которые необходимо знать для максимального эффекта.

Свойства и характеристики керамзитобетона

В основном, блок состоит из бетона, песка и воды. Но особенностью блоков, которая создает максимальную термоизоляцию, это керамзит в составе блоков. Керамзит представляет из себя пористый элемент в виде шарика.

Но особенностью блоков, которая создает максимальную термоизоляцию, это керамзит в составе блоков. Керамзит представляет из себя пористый элемент в виде шарика.

Благодаря содержанию воздуха внутри он отлично удерживает тепло.

Блоги обжигаются один раз. Потом они отстаиваются около 25 дней, пока цемент, который входит в состав не высохнет.

Каждый блок имеет внушительные размеры: 40x19x20 см. Это позволяет сэкономить время при постройке сооружения, а также количество цемента либо прочего скрепляющего материала.

Поскольку стена, которая получается из одного слоя КББ, соответствует толщине 1,5 кирпича, такие блоки используются для постройки наружных стен, Для внутренней стены однако существуют и более тонкий вариант этих же блоков. Однако подобные меры не являются популярными.

Намного дешевле использовать плиты osb или гипсокартон в качестве перегородок. Но, если термоизоляция или шумоподавление имеет вес в новой комнате, это необходимо.

Чтобы скрепить блоки между собой, нельзя использовать обычный клей или обычный цемент из-за пористости материала. Для скрепления используйте раствор из цемента и песка. При чем толщина слоя должна быть не меньше 1 см, в отличии от арболита.

Для скрепления используйте раствор из цемента и песка. При чем толщина слоя должна быть не меньше 1 см, в отличии от арболита.

В противном случае какая-то из сторон будет приподыматься за счет определенных выступов, образовавшихся за счет пористости.

В отличие от стандартного кирпича, блоки невозможно нарезать ровно из-за их фактуры. Они сильно крошатся при этом.

Если в конструкции присутствуют углы, необходимо закупить специальные блоки с формой угла.

На заводах по производству КББ знают об этой проблеме и позаботились о ней.

Для составления раствора используется пропорция цемента к песку – один к трем. Также немного меньше трети смеси должны занимать вода.

Далее можно укрепить конструкцию при помощи стеклопластиковой арматуры. Однако данный вид укрепления не терпит деформации. Деформация обязательно присутствует на нижних этажах, если здание высокое, хоть этого и не видно невооруженным взглядом.

Поэтому, если вы собираетесь укреплять конструкцию стеклопластиком, не делайте здание более двух этажей в высоту.

Армировання перевязка углов – финальный штрих, который можнт завершить композицию из КББ наружных стен и КББ внутренних стен.

Стоит помнить, что несущие стены и перегородки возводятся одновременно.

Подготовка основания

Основание должно быть изолировано от влаги. Для этого покройте фундамент рубероидом.

Если в каких-то местах фундамент покосился, используйте обычный кирпич для поднятия уровня.

Укладка керамзитобетонных блоков

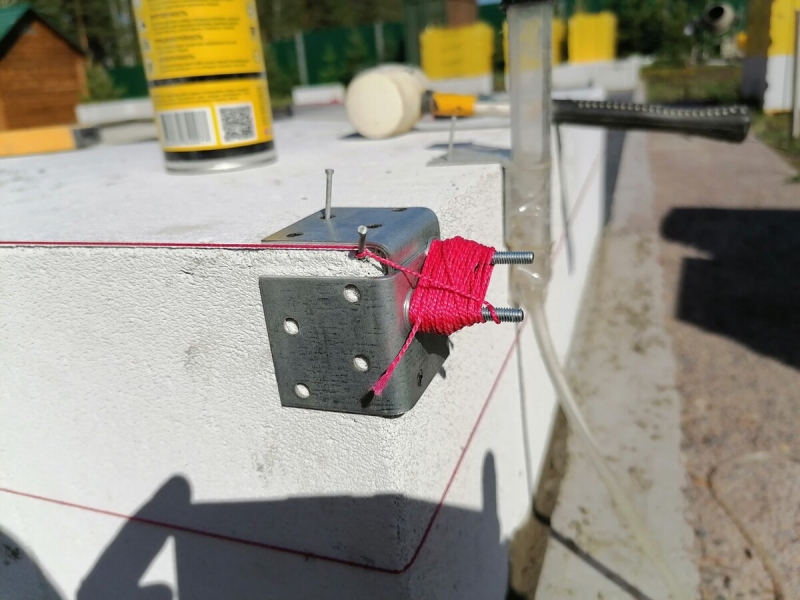

Когда раствор готов, можно приступать к кладке. Для начала расположите блоки по углах конструкции.

Потом соедините их наружные стороны веревкой или толстой нитью. Это поможет следить за ровностью стены.

После того, как уложили блок, сразу покрывайте его раствором, и расшивайте шов.

Шов можно расшить четырьмя способами. Можно чтобы он поравнялся с уровнем стены, можно, чтобы он выступал в виде окружности.

Можно, чтобы шов спрятался внутри, за уровнем стены. Можно немного вынуть раствора из щели таким образом, чтобы получилась вогнутая окружность.

Чтобы не ошибиться, используйте также строительный водяной или лазерный уровень. Если стена покосится один раз, ничего исправить уже после нельзя. Намного удобнее использовать именно лазерный уровень.

Тогда как водяной уровень нужно каждый раз прикладывать к стенке, лаерный уровень постоянно пускает луч. Если будут нарушения, лазерный луч будет светить на блок, а не рядом с ним, и это будет сразу заметно.

Поскольку материал пористый, это влияет на его несущие способности, снижая их. Чтобы материал не стал со временем крошиться под весом здания, каждые 6 уровней необходимо устанавливать армированную сетку. Она распределит вес и увеличит износостойкость материал.

Существуют и комбинированные пазогребневые КББ. Они на двух наружных сторонах имеют плитки, которые могут оказаться готовой облицовкой дома. Это весьма выгодно.

Ведь не нужно дополнительно тратиться на облицовку, например отделку фасадными панелями — сайдингом. Более того, вы экономите на смесях и не нужно выбирать, как украсить шов между блоками. Достаточно провести две параллельные полосы клей-пены вдоль кладки непосредственно по блокам.

Более того, вы экономите на смесях и не нужно выбирать, как украсить шов между блоками. Достаточно провести две параллельные полосы клей-пены вдоль кладки непосредственно по блокам.

Это доступно каждому и сводит к минимуму время монтажа.

Также удобство состоит в том, что вы сразу увидите, если блок будет коситься по причине гладкости внешней поверхности.

Блоки из керамзитобетона. Особенности материала — Видео

Поделитесь если вам понравилось:

Похожие материалы

Как положить кирпич своими руками

Как резать и крепить сэндвич панели

Как построить сухой подвал в доме

Дом из sip панелей под ключ

Сетка для забора

Как сделать фундамент для бани?

Как устроена двухскатная крыша дома.

Стропила для двухскатной крыши

Стропила для двухскатной крышиСтройматериалы должны быть качественными

Особенности монтажа ПГП

Недостаточно прав для комментирования

Почему многослойные и бетонные блоки склонны к протечкам

Автор Frank V Gonzalez

Наружная стена

Почему блоки протекают?

Однослойные лицевые блоки и бетонные блоки (AKA: CMU для бетонной кладки) обладают высокой пористостью. Для сравнения, он более пористый, чем кирпич, известняк, гранит и другие материалы для наружных стен зданий. При внимательном рассмотрении можно заметить губчатый вид блока. Небольшие поверхностные пустоты создают пути для проникновения влаги под действием капиллярного давления (9). 0013 см. фото 1 и 2 ) и мигрируют в материал.

0013 см. фото 1 и 2 ) и мигрируют в материал.

Фото 1: Крупный план разъемного блока

Фото 2: Крупный план бетонного блока

Типичная смесь содержит порошкообразный портландцемент, гравий, песок и воду. Легкие блоки создаются путем замены гравия и песка глиной, сланцем или сланцем. Наиболее распространенными блоками являются полые бетонные блоки, которые содержат пустоты (или сердцевины) внутри блока, что помогает снизить вес и облегчить установку. В среднем ядра занимают более 25% общей поверхности. Эти сердечники могут иметь одно или несколько отверстий в зависимости от требований к конструкции и спецификаций производителя. Как упоминалось выше, пустотелые блоки легче в обращении, проще в установке и чаще всего используются в наружном строительстве.

Существует несколько причин степени пористости блока, а именно:Требования спецификации производителя

Материалы для изготовления, доступные в регионе указанного производителя

Степень уплотнения на заводе-изготовителе (если недостаточно, поры больше)

«Ползучесть» (т.

е. деформация) происходит в бетонных стенах из кирпичной кладки после того, как они выдерживают нагрузку стенового узла. Ползучесть – это деформация бетонных конструкций под длительной нагрузкой.

е. деформация) происходит в бетонных стенах из кирпичной кладки после того, как они выдерживают нагрузку стенового узла. Ползучесть – это деформация бетонных конструкций под длительной нагрузкой.

7 Соотношение воды к портландцементу (более высокая водопроницаемость, более высокая водопроницаемость)

Блок обычно отверждается в течение 16-24 часов при высокой влажности и средней температуре приблизительно 100 градусов по Фаренгейту в производственном процессе. Вскоре после завершения производства большинство блоков доставляются на строительную площадку и собираются для создания стен, пока еще продолжается отверждение. Средний период твердения бетона составляет от 21 до 28 дней. Это делает блок восприимчивым к образованию микротрещин (т. е. ползучести), что может привести к утечке воды через блоки пустот во время ливня.

Четыре причины протечки воды в зданиях с раздельными фасадамиУтечки на гидроизоляции

В дополнение к составу блока, существуют аспекты гидроизоляции, которые могут отсутствовать при строительстве здания. Как правило, металл, композитная мембрана и резина представляют собой три типа материалов, используемых для создания непроницаемой водной преграды и дренажной системы в кирпичных стенах. Над перемычками сверху и вдоль стального уголка устанавливается композитная или резиновая мембрана, возвышающаяся на 4-6 дюймов над верхней кромкой стального уголка. Верхняя внутренняя часть мембраны должна складываться обратно в стык резервного ряда и загибаться ( см. рисунок 1, Проходная перемычка ) или соединительная планка должна быть установлена на планку и закреплена ( см. рисунок 2, Проходная перемычка через стену с соединительной планкой ) к опорной стене. Оклад на концах перемычки должен заканчиваться торцевыми перемычками ( см. рисунок 3, деталь торцевой перемычки ). Торцевые заглушки должны быть установлены перед окладом. Накладные листы из нержавеющей стали устанавливаются под мембраной и выдвигаются на ¼ дюйма за пределы стены и изгибаются под углом 45 градусов, образуя капельник.

Как правило, металл, композитная мембрана и резина представляют собой три типа материалов, используемых для создания непроницаемой водной преграды и дренажной системы в кирпичных стенах. Над перемычками сверху и вдоль стального уголка устанавливается композитная или резиновая мембрана, возвышающаяся на 4-6 дюймов над верхней кромкой стального уголка. Верхняя внутренняя часть мембраны должна складываться обратно в стык резервного ряда и загибаться ( см. рисунок 1, Проходная перемычка ) или соединительная планка должна быть установлена на планку и закреплена ( см. рисунок 2, Проходная перемычка через стену с соединительной планкой ) к опорной стене. Оклад на концах перемычки должен заканчиваться торцевыми перемычками ( см. рисунок 3, деталь торцевой перемычки ). Торцевые заглушки должны быть установлены перед окладом. Накладные листы из нержавеющей стали устанавливаются под мембраной и выдвигаются на ¼ дюйма за пределы стены и изгибаются под углом 45 градусов, образуя капельник. Такая конструкция отводит ливневую воду от фасада и предотвращает проникновение воды в каменную кладку под ним. Над этой горизонтальной плоскостью гидроизоляции через каждые 16 или 24 дюйма должны быть установлены дренажные отверстия на вертикальных швах известкового раствора выше капельницы. Наиболее распространенными типами дренажных систем являются веревочные, жалюзийные вентиляционные отверстия, пластиковые трубы, ячеистые вентиляционные отверстия и каменные дренажные отверстия. Дренажные отверстия представляют собой дренажные каналы на лицевой стороне облицованных каменной кладкой стен и устанавливаются для облегчения выхода воды, проникшей внутрь каменных стен.

Такая конструкция отводит ливневую воду от фасада и предотвращает проникновение воды в каменную кладку под ним. Над этой горизонтальной плоскостью гидроизоляции через каждые 16 или 24 дюйма должны быть установлены дренажные отверстия на вертикальных швах известкового раствора выше капельницы. Наиболее распространенными типами дренажных систем являются веревочные, жалюзийные вентиляционные отверстия, пластиковые трубы, ячеистые вентиляционные отверстия и каменные дренажные отверстия. Дренажные отверстия представляют собой дренажные каналы на лицевой стороне облицованных каменной кладкой стен и устанавливаются для облегчения выхода воды, проникшей внутрь каменных стен.

2. Поврежденная обшивка вокруг балки

Несущие балки крыши и пола, которые проходят примерно на половину внутренней части стены, должны быть должным образом обшиты для отвода внутренней влаги наружу.

Типичные балки представляют собой фермы из инженерной древесины и устанавливаются с металлическими косынками внизу, чтобы не повредить блок при приложении нагрузок. Это включает в себя установку оклада через стену ( см. эскиз 4, деталь парапета ).

Это включает в себя установку оклада через стену ( см. эскиз 4, деталь парапета ).

3. Обшивка поврежденного парапета

Парапеты представляют собой наружные стены, возвышающиеся над плоскостью крыши, которые обычно покрыты бетоном, металлом, камнем, глиняной плиткой или терракотовыми покрытиями. При блочной кладке парапеты обычно закрываются облицовочным камнем, бетоном или металлом. У некоторых есть оклад между бордюром и каменной кладкой, а у других нет. В обоих случаях верхняя часть парапетных стен герметизируется от вентиляционной внутренней влаги. Идеально при установке колпачка создать вентиляционный канал под колпачком. Эта система вентиляции будет способствовать испарению влаги, которая может попасть внутрь кирпичной кладки.

Блоки имеют внутренние открытые ядра, как упоминалось выше. Допустив зазор примерно в ½ дюйма между верхней частью каменной стены парапета и облицовочным покрытием, будет создан путь для дыхания стены. То есть влага, поглощенная внутренней стеной, может испаряться наружу через горизонтальную плоскость ½ дюйма и предотвращать проникновение воды внутрь помещений здания ( см. эскиз 5, Деталь копирования парапета ). Кроме того, если покрытия каменной кладки парапета изношены, их следует закрыть металлической крышкой, чтобы избежать дальнейшего повреждения от погодных условий. Альтернативой их замене может быть покрытие каменных накладок металлическим кожухом. Следует изучить вопрос о правильном выборе металла, поскольку некоторые металлы, такие как алюминий, могут подвергаться коррозии при контакте с бетоном. Кроме того, ситуация может ухудшиться, если бетон содержит смесь хлорида кальция или если алюминий находится в контакте с разнородным металлом.

То есть влага, поглощенная внутренней стеной, может испаряться наружу через горизонтальную плоскость ½ дюйма и предотвращать проникновение воды внутрь помещений здания ( см. эскиз 5, Деталь копирования парапета ). Кроме того, если покрытия каменной кладки парапета изношены, их следует закрыть металлической крышкой, чтобы избежать дальнейшего повреждения от погодных условий. Альтернативой их замене может быть покрытие каменных накладок металлическим кожухом. Следует изучить вопрос о правильном выборе металла, поскольку некоторые металлы, такие как алюминий, могут подвергаться коррозии при контакте с бетоном. Кроме того, ситуация может ухудшиться, если бетон содержит смесь хлорида кальция или если алюминий находится в контакте с разнородным металлом.

Внутренняя сторона парапета (сторона кровельной мембраны) должна быть исследована, чтобы убедиться, что вода не попадает за полосу бруса над настилом крыши. Это включает в себя осмотр внешней стороны стены из бетонных цементных блоков между облицовочным покрытием и балками. Брусчатая планка устанавливается под углом вдоль нижнего угла стены парапета. Угловая форма позволяет кровельной мембране плавно изгибаться от горизонтального положения к вертикальному, избегая при этом резких изгибов, которые потенциально могут повредить мембрану. Материалы кровельных мембран варьируются от наплавленного асфальта, модифицированного битума, EPDM и термопластичных (ПВХ или ТПО) мембран. Металлический концевой стержень гидроизоляции необходимо осмотреть, чтобы убедиться, что на крепежных элементах имеется герметик или герметики в хорошем состоянии. Во многих случаях герметик пропускают (или наносят плохо), а отверстия вокруг отверстий для проникновения анкеров позволяют воде просачиваться в каменную кладку.

Брусчатая планка устанавливается под углом вдоль нижнего угла стены парапета. Угловая форма позволяет кровельной мембране плавно изгибаться от горизонтального положения к вертикальному, избегая при этом резких изгибов, которые потенциально могут повредить мембрану. Материалы кровельных мембран варьируются от наплавленного асфальта, модифицированного битума, EPDM и термопластичных (ПВХ или ТПО) мембран. Металлический концевой стержень гидроизоляции необходимо осмотреть, чтобы убедиться, что на крепежных элементах имеется герметик или герметики в хорошем состоянии. Во многих случаях герметик пропускают (или наносят плохо), а отверстия вокруг отверстий для проникновения анкеров позволяют воде просачиваться в каменную кладку.

4. Поврежденный раствор

Типичным раствором, используемым при строительстве раздельных стен и стен из бетонных блоков, является раствор типа «N». Смесь состоит из 1 части портландцемента, 1 части извести, 6 частей песка и воды. Это общая смесь, используемая в надземных, наружных и внутренних несущих конструкциях, и имеет минимальную прочность на сжатие 750 фунтов на квадратный дюйм. После 28 дней отверждения прочность может увеличиться от 1500 до 2400 фунтов на квадратный дюйм. Когда раствор превышает предел прочности на сжатие стены из бетонных блоков, в блоках могут начать появляться трещины. Больше вреда наносится в зимние месяцы при замерзании и оттаивании из-за изменения температуры.

После 28 дней отверждения прочность может увеличиться от 1500 до 2400 фунтов на квадратный дюйм. Когда раствор превышает предел прочности на сжатие стены из бетонных блоков, в блоках могут начать появляться трещины. Больше вреда наносится в зимние месяцы при замерзании и оттаивании из-за изменения температуры.

Примечание. Блоки с разрезной поверхностью и бетонные блоки должны соответствовать ASTM C90 производителями, Стандартным техническим условиям для несущих бетонных блоков и должны соответствовать минимальной прочности на сжатие чистой площади 1900 фунтов на квадратный дюйм.

Попытка избежать дальнейшего повреждения блоков кладки и повторной точки необходима путем нанесения более слабой растворной смеси в вырезанные швы в соответствии с ASTM C270. В качестве опции может использоваться растворная смесь типа «О». Смесь типа «О» обеспечивает приблизительную прочность на сжатие 350 фунтов на квадратный дюйм и 28-дневную прочность примерно от 1000 до 1500 фунтов на квадратный дюйм. Смесь состоит из 1 части цемента, 2 частей извести и 9-части песка. Идея состоит в том, чтобы принести в жертву более слабых и свести к минимуму будущие повреждения каменной кладки.

Смесь состоит из 1 части цемента, 2 частей извести и 9-части песка. Идея состоит в том, чтобы принести в жертву более слабых и свести к минимуму будущие повреждения каменной кладки.

Трещины в растворных швах блочной стены позволяют ливневой воде просачиваться и мигрировать внутрь стен и, возможно, дальше в жилые помещения. В идеале растворные швы при правильном смешивании и укладке должны позволять влаге свободно выходить из внутренней части стен. Удаление поврежденного раствора шлифовальной машиной на глубину от 3/4 дюйма до 1 дюйма является хорошей практикой, но не меньше. Следует избегать удаления раствора из вертикальных швов вверху и внизу на пересечении швов, где круглое лезвие шлифовальной машины может повредить блок. Плоское универсальное долото следует использовать, когда лезвие приближается к блоку на дюйм. К выбору подходящей растворной смеси следует подходить тщательно, поскольку раствор, продаваемый в современных строительных магазинах, структурно слишком прочен для многих применений в кладочных швах. Он быстро затвердевает при полном отверждении на стенах, а прочность на сжатие раствора может быть выше, чем у кирпичной кладки. Мешки с готовым раствором содержат большое количество портландцемента, что делает смесь после отверждения очень твердой. Как упоминалось ранее, для того, чтобы влага свободно испарялась в швах, раствор должен быть мягче, чем окружающие блоки кладки. Слишком твердый раствор заставит влагу выходить через более мягкие блоки и повредить их. Блок будет трескаться и раскалываться, создавая больше возможностей для проникновения воды. В зимние месяцы захваченная влага будет замерзать при низких температурах и оттаивать, когда становится теплее в дневное время. Циклы замерзания и оттаивания ускоряют разрушение каменной кладки.

Он быстро затвердевает при полном отверждении на стенах, а прочность на сжатие раствора может быть выше, чем у кирпичной кладки. Мешки с готовым раствором содержат большое количество портландцемента, что делает смесь после отверждения очень твердой. Как упоминалось ранее, для того, чтобы влага свободно испарялась в швах, раствор должен быть мягче, чем окружающие блоки кладки. Слишком твердый раствор заставит влагу выходить через более мягкие блоки и повредить их. Блок будет трескаться и раскалываться, создавая больше возможностей для проникновения воды. В зимние месяцы захваченная влага будет замерзать при низких температурах и оттаивать, когда становится теплее в дневное время. Циклы замерзания и оттаивания ускоряют разрушение каменной кладки.

Примечание: Когда затвердевший раствор слишком крепкий, напряжения могут передаваться на более слабые блоки, которые затем будут разрушаться из-за растрескивания и выкрашивания. Более твердый раствор будет иметь коэффициент теплового расширения, отличный от коэффициента теплового расширения каменных блоков, и, поскольку два материала по-разному изменяют свой объем при повышении и понижении температуры, более слабые блоки испытывают чрезмерные напряжения. Блоки могут начать крошиться и трескаться. Отвержденный раствор должен иметь низкую усадку. Следует соблюдать осторожность при укладке раствора, так как может произойти обратное. Когда раствор со слабым сцеплением дает усадку, по периметру краев растворных швов образуются открытые зазоры, которые создают больше возможностей для проникновения большего количества воды в кладку.

Блоки могут начать крошиться и трескаться. Отвержденный раствор должен иметь низкую усадку. Следует соблюдать осторожность при укладке раствора, так как может произойти обратное. Когда раствор со слабым сцеплением дает усадку, по периметру краев растворных швов образуются открытые зазоры, которые создают больше возможностей для проникновения большего количества воды в кладку.

Как было сказано ранее, лицевой блок и бетонные блоки имеют высокую пористость. Самое главное, нанесение надлежащих водоотталкивающих средств на внешний блок, таких как силиконы, силаны, силоксаны или эластомерное покрытие, может сделать фасадную сборку блока водонепроницаемой, что является наиболее важным. Стена из бетона или цементных блоков должна быть промыта водой (т. е. очистить поверхность от переносимого по воздуху мусора) и протестирована с помощью трубки RILEM для определения объема воды, который стена позволяет поглощать. Методы тестирования реализованы в нескольких местах. Это может сузить выбор лучшего герметика для конкретной стены. На следующем этапе свяжитесь с представителем производителя герметика (т. е. покрытия) и запросите посещение объекта для проведения пробного испытания их продукта на стене площадью два квадратных фута. Это также поможет выбрать наиболее подходящий герметик. Третий шаг: после нанесения гидрофобизатора проведите как минимум три теста RILEM. Герметик должен был вылежаться в течение трех дней перед повторным тестированием с помощью RILEM. Это позволит определить, насколько хорошо герметик противостоит проникновению воды. Любые швы с трещинами должны быть зашлифованы и зашпаклеваны соответствующим раствором. После того, как герметик выбран, продукт наносится заливкой на стену и позволяет кирпичной кладке впитать покрытие в блок.

Это может сузить выбор лучшего герметика для конкретной стены. На следующем этапе свяжитесь с представителем производителя герметика (т. е. покрытия) и запросите посещение объекта для проведения пробного испытания их продукта на стене площадью два квадратных фута. Это также поможет выбрать наиболее подходящий герметик. Третий шаг: после нанесения гидрофобизатора проведите как минимум три теста RILEM. Герметик должен был вылежаться в течение трех дней перед повторным тестированием с помощью RILEM. Это позволит определить, насколько хорошо герметик противостоит проникновению воды. Любые швы с трещинами должны быть зашлифованы и зашпаклеваны соответствующим раствором. После того, как герметик выбран, продукт наносится заливкой на стену и позволяет кирпичной кладке впитать покрытие в блок.

Кроме того, следуйте рекомендациям Американского общества по испытаниям и материалам (ASTM), Национальной ассоциации бетонщиков (NCMA), TEK 19-2B, Design for Dry Single-Wythe Concrete Masonry Walls, в которых описаны подходы к гидроизоляции для одинарных бетонных стен. с наружной бетонной кладкой фасадов.

с наружной бетонной кладкой фасадов.

И последнее замечание: найм профессионального подрядчика, имеющего большой опыт в восстановлении и ремонте каменных стен, изменит мир к лучшему, а деньги будут потрачены не зря. Первоначальный осмотр состояния стены и составление отчета с описанием соответствующего метода для объема работ очень полезны для Заказчиков. Отчет не следует путать со сметой подрядчика. Смета является дополнением к отчету и может быть приложена. Отчет может включать фотографии и частичные чертежи разделов предлагаемой работы. Как владелец, вы очень быстро поймете, насколько квалифицирован подрядчик для выполнения такого ремонта. Используйте упреждающий подход, запросив у подрядчика полный опыт восстановления наружных стен. Отчет должен включать график строительства для контроля за ходом работ. Многие Подрядчики могут отказаться от составления такого отчета, но он чрезвычайно полезен при проведении реставрационных и ремонтных работ. Этот документ может стать вашим контрольным списком для определения того, что работа идет по плану, и в долгосрочной перспективе это сэкономит вам деньги. Как говорится, плати сейчас или плати потом, но плати ты всегда. Платить позже дороже, чем платить сейчас.

Как говорится, плати сейчас или плати потом, но плати ты всегда. Платить позже дороже, чем платить сейчас.

Фото 3: Вид на разрушение стены из бетонных блоков.

Фото 4: Вид на ступенчатую трещину на бетонной стене.

Фото 5: Вид на скопление высолов на линии угла полки и пятна влаги. Стена, кажется, поглощает воду в большом объеме во время ливня.

Примечание: кладочный материал содержит множество различных солей (например, сульфат кальция, натрий, калий, карбонат кальция и некоторые другие). Высолы — это кристаллические отложения солей, которые образуются, когда в стенах каменной кладки присутствует вода. Белые и сероватые оттенки — это отложения солей, оставшиеся после испарения воды.

Фото 6: Трещины толщиной с волос по всей стене с расщепленной каменной кладкой.