Сборно-монолитный железобетонный каркас многоэтажного здания «казань-xxiв»

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий повышенной этажности. Технический результат изобретения направлен на создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей при этом эстетическую привлекательность помещений, повышенную жесткость каркаса на стадии монтажа, высокую технологичность сборки каркаса, снижение трудоемкости при изготовлении плит перекрытий. Сборно-монолитный каркас многоэтажного здания включает сборные железобетонные колонны с отверстиями в уровне перекрытий и криволинейным каналом в нижней части этажной секции колонн, сборные ригели с выпусками арматуры на верхней грани и по торцам, а на верхней грани опорной части прямоугольные штрабы для укладки монтажной опорной арматуры и круглопустотные плиты перекрытия, торцевые поверхности которых выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14-16°. Железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения: квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированным количеством арматурных стержней в пределах базового ядра. Стык колонн по высоте выполнен в виде штепсельного соединения, при этом торцы колонн имеют выпуски арматуры и пазы, куда входят выпуски арматуры. Соединение элементов каркаса между собой производится после укладки опорной арматуры и объединения их петлевыми хомутами, расположенными по ширине сборного ригеля, и обеспечивается за счет замоноличивания сборного ригеля по верхней грани с одновременным затеканием бетона в отверстия колон. 3 з.п. ф-лы, 23 ил.

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий повышенной этажности.

Известен сборно-монолитный каркас многоэтажного здания (патент Российской федерации №2087633, 20.08.1997, кл. Е 04 В 1/18), включающий сборные железобетонные колонны с отверстиями и плиты перекрытия, опертые двумя противоположными торцами на замоноличенные между ними стыки, образующие заделанные в колонны ригели, верхние стержни многорядной арматуры которых замоноличены в отверстиях колонн. Монолитный ригель, доля бетона которого на единицу площади перекрытия составляет около 33%, выполнен без предварительного напряжения, что ограничивает размеры пролетов, а следовательно, и планировочные возможности. Фиксированное количество отверстий в колоннах и наличие в зависимости от действующих нагрузок трех видов сечений монолитного ригеля приводит к увеличению опалубочных типоразмеров колонн и ограничивает возможность изменения количества стержней рабочей арматуры.

Известен каркас многоэтажного здания и способ его возведения (авторское свидетельство А.С. SU 1776734 А1, 23.11.1992, кл. Е 04 В 1/18), включающий колонны со сквозными прямоугольного сечения отверстиями, расположенными по одной из центральных осей колонн в уровне плит перекрытий, установленных с зазорами между их гранями, и предварительно напряженную арматуру длиной на ширину и длину здания, размещенную в зазорах между плитами перекрытий, пропущенную через отверстия колонн, заанкеренную по периметру здания и замоноличенную бетоном с образованием сборно-монолитных ригелей в двух взаимно перпендикулярных направлениях, одни из которых расположены соосно с прямоугольными отверстиями колонн и имеют ширину менее ширины последних. Описанная конструктивная схема предполагает установку арматуры, используемой в качестве предварительно напряженной, но без пояснения, как будет производиться натяжение этой арматуры. Кроме того, монолитные ригели, расположенные в двух взаимно перпендикулярных направлениях и выполненные из монолитного бетона в пределах высоты сборной плиты перекрытия, имеют пониженную жесткость и приводят к работе сборных плит перекрытий, замоноличенных совместно с ригелями, в двух направлениях, в то время как армирование плит предполагает их работу в одном направлении. В предлагаемой конструктивной схеме доля монолитного бетона на единицу площади перекрытия составляет около 15%.

Наиболее близким по назначению и достигаемому эффекту является сборно-монолитный железобетонный каркас многоэтажного здания «КАЗАНЬ-1000» (патент Российской Федерации №2184816, 10.06.2002, кл. Е 04 В 1/20), включающий сборные железобетонные колонны с отверстиями, сборные предварительно напряженные ригели с горизонтальными углублениями треугольного сечения на торцевых гранях и круглопустотные плиты перекрытия с зазором между их торцами, выполненными наклонными к плоскости плиты с углом наклона 25-30°, при этом зазоры между торцами плит и отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса.

Недостатками сборно-монолитного каркаса многоэтажного здания «КАЗАНЬ-1000», обнаруженными в процессе проектирования и монтажа, являются:

— невозможность из-за постоянного размера поперечного сечения колонн по высоте здания значительного увеличения их несущей способности установкой дополнительных арматурных стержней, количество которых по особенностям каркаса должно быть равно четырем;

— невозможность простого увеличения сечения колонн, так как это повлечет увеличение толщины стены и, как следствие, нагрузки на здание в целом, а при применении меньшей толщины наружной стены колонны будут выходить из плоскости наружной стены внутрь здания, что приводит к снижению эстетической привлекательности помещений, в особенности в жилых многоэтажных каркасных зданиях, где колонны должны быть скрыты в толще наружной стены;

— пониженная жесткость каркаса на стадии монтажа, что приводит к образованию начальных трещин в узлах сопряжения ригелей с колоннами и, как следствие, к снижению жесткости каркаса здания в целом;

— недопустимая погрешность установки опорной арматуры монолитной части ригеля из-за сложности устройства выпусков арматуры из сборного ригеля на одном уровне, что приводит к несоответствию проектного расположения опорной арматуры и соответственно к возможному снижению несущей способности сборно-монолитного ригеля;

— повышенная трудоемкость при изготовлении круглопустотных плит перекрытий в части устройства наклонной торцевой поверхности плиты на половине ее высоты, что приводит к частичному обрушению бетона после изъятия пустотообразователей и к снижению надежности конструкции в целом.

Изобретение направлено на создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей при этом высокую надежность за счет совершенствования узлов сопряжения элементов каркаса, повышенную жесткость каркаса на стадии монтажа, высокую технологичность сборки каркаса, снижение трудоемкости при изготовлении плит перекрытий и эстетическую привлекательность жилых помещений.

Результат достигается тем, что в сборно-монолитном железобетонном каркасе многоэтажного здания «КАЗАНЬ-XXIв», состоящем из сборных железобетонных колонн с отверстиями в уровне перекрытий, сборных предварительно напряженных ригелей с выпусками арматуры на верхней грани и по торцам, имеющих на торцевых гранях горизонтальные углубления треугольного сечения, круглопустотных плит перекрытий с зазором между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса, согласно изобретению железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения — квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированного количества арматурных стержней (4 шт.) в пределах базового ядра, ригели перекрытия на верхней грани опорной части имеют прямоугольные штрабы для укладки монтажной опорной арматуры, а торцевые поверхности круглопустотных плит перекрытий выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14÷16°.

Результат достигается также тем, что стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, при этом торцы колонн имеют выпуски арматуры и пазы, куда эти выпуски арматуры входят, но для сохранения однотипности стыка колонн различной формы поперечного сечения в пределах базового размера ядра выпуски арматуры и пазы выполнены соответственно на нижнем и верхнем торцах колонны, а за пределами базового ядра наоборот, т.е. выпуски арматуры и пазы выполнены соответственно на верхнем и нижнем торцах стыкуемых колонн.

Результат достигается также тем, что для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, в нижней части каждой этажной секции колонн выполнен криволинейный канал, соединяющий нижнюю горизонтальную плоскость этажной секции колоны с ее боковой плоскостью.

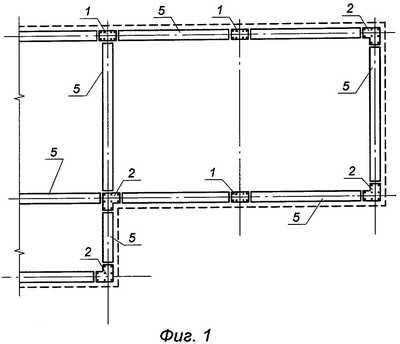

Изобретение поясняется на чертежах. На фиг.1 и 2 представлены фрагменты схем расположения колонн разной формы поперечного сечения соответственно на нижних и верхних этажах. На фиг.3÷7 приводятся схемы расположения колонн, а на фиг.10÷15 стыки колонн с разными формами поперечного сечения по высоте здания. На фиг.8 и 9 показана схема выполнения канала для заполнения зазора под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса. На фиг.16÷20 приводятся характеристики опалубочных форм сборных ригелей и плит перекрытия. На фиг.21÷23 показаны узлы сопряжения элементов каркаса.

Колонны 1, 2, 3 имеют отверстия 4, разделяющие тело колонны на отдельные секции с шагом на этаж. Форма поперечного сечения колонн выполнена трех видов: прямоугольная 1 и угловая 2 для нижних этажей, для которых характерен высокий уровень продольных сил, и квадратная 3 для верхних этажей, где уровень продольных сил незначителен. При этом с целью обеспечения однотипности сопряжения ригелей 5 с колоннами 1, 2, 3 и самих колонн по высоте сохраняют постоянным базовый размера «а» ядра сечения 6 колонн (фиг.5, 6, 7), а количество арматурных стержней 7 на грани колонны, к которой примыкает ригель 5 перекрытия, принимается равным двум в пределах базового размера «а». Использование колонн с разными формами поперечного сечения позволяет при одновременном увеличении нагрузки на здание и на колонны соответственно сохранить постоянной по высоте здания минимальную толщину наружной стены и при этом скрыть колонны в толще наружной стены, что приводит к повышению эстетической привлекательности помещений, в особенности в жилых зданиях.

Для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, необходимо выполнить криволинейный канал 8 (фиг.8 и 9), который с нижней горизонтальной плоскости этажной секции колонн должен выходить на боковую плоскость.

Сопряжение колонн разной формы поперечного сечения 1+3 и 2+3 (фиг.3 и 4) по высоте здания производится в пределах ядра сечения 6 колонн 1, 2, 3, где количество арматурных стержней 7 принимается равным четырем. Стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, где значения изгибающих моментов близки к нулю. При этом в нижней торцевой части верхних колонн 1, 2, 3 в пределах ядра сечения 6, независимо от формы поперечного сечения, имеются выпуски арматуры 9, которые при опускании колонн 1, 2, 3 входят в пазы 10, расположенные на верхней торцевой части нижних колонн. В колоннах прямоугольной 1 и угловой 2 формы поперечного сечения, где имеется арматура 7, расположенная за пределами ядра сечения 6, выпуски этой арматуры 11 выполняют на верхней торцевой части нижних колонн 1 и 2, которые при опускании колонн 1 и 2 должны входить в пазы 12, расположенные в нижней торцевой части верхних колонн 1 и 2 (фиг.10÷15). Если на нижние колонны прямоугольной 1 или угловой 2 формы поперечного сечения опирается колонна квадратного сечения 3, то она опускается своими выпусками арматуры 9 в пазы 10 нижней колонны, а выпуски арматуры 11, расположенные за пределами ядра сечения 6 нижних колонн 1 или 2, срезаются.

Для создания более жестких узлов сопряжения элементов каркаса на период монтажа сборный ригель 5 на верхней грани опорной части имеет прямоугольные штрабы 13 для укладки монтажной опорной арматуры 14, которая на первом этапе замоноличивается заодно с ригелем 5 и колоннами 1, 2, 3 в пределах высоты сборного ригеля 5. Помимо основного решения по устройству на верхней грани ригеля 5 петлевидных выпусков поперечной арматуры 15, которые из-за сложности установки имеют разную высоту выпусков, что приводит к несоответствию проектного расположения опорной арматуры 16 и соответственно к возможному снижению несущей способности сборно-монолитного ригеля, предлагается второе решение, суть которого заключается в следующем. Петлевые выпуски поперечной арматуры 17 в опорной части сборного ригеля 5 необходимо располагать по длине ригеля 5 в два ряда, которые после укладки круглопустотных плит перекрытий 18, торцевые поверхности 19 которых выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14÷16°, и опорной арматуры 16 объединяются петлевыми хомутами 20, расположенными по ширине сборного ригеля 5.

Предлагаемый сборно-монолитный железобетонный каркас под названием «КАЗАНЬ-XXIв» позволил за счет совершенствования узлов сопряжения элементов каркаса и при незначительных изменениях в опалубочных формах и армировании повысить надежность каркаса и здания в целом, а также благодаря изменению формы поперечного сечения колонн значительно увеличить их несущую способность и повысить этажность здания и за счет повышения сборности каркаса снизить до 7% долю монолитного бетона на единицу площади перекрытия, что играет немаловажную роль при возведении каркаса в условиях продолжительной зимы, характерной для средней полосы России.

Предложенные в данном изобретении технические решения обоснованы проведенными исследованиями, в том числе с использованием программных вычислительных комплексов, и подтверждены расчетами, выполненными в рамках действующих норм на проектирование. Также ряд технических решений, в частности колонны с разной формой поперечного сечения, использованы при строительстве 10-этажного жилого дома по ул.Толбухина г.Казани.

1. Сборно-монолитный железобетонный каркас многоэтажного здания, включающий сборные железобетонные колонны с отверстиями в уровне перекрытий, сборные предварительно напряженные ригели, имеющие на торцевых гранях горизонтальные углубления треугольного сечения, и круглопустотные плиты перекрытия с зазором между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса, отличающийся тем, что железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения — квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированным количеством арматурных стержней в пределах базового ядра, ригели перекрытия на верхней грани опорной части имеют прямоугольные штрабы для укладки монтажной опорной арматуры, а торцевые поверхности круглопустотных плит перекрытий выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14-16°.

2. Каркас по п.1, отличающийся тем, что стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, при этом торцы колонн имеют выпуски арматуры и пазы, куда эти выпуски арматуры входят, но для сохранения однотипности стыка колонн различной формы поперечного сечения в пределах базового размера ядра выпуски арматуры и пазы выполнены соответственно на нижнем и верхнем торцах колонны, а за пределами базового ядра наоборот, т.е. выпуски арматуры и пазы выполнены соответственно на верхнем и нижнем торцах стыкуемых колонн.

3. Каркас по п.1, отличающийся тем, что в сборных ригелях перекрытия петлевые выпуски поперечной арматуры в опорной части ригеля расположены по длине ригеля в два ряда и объединены петлевыми хомутами, расположенными по ширине ригеля.

4. Каркас по п.1 или 2, отличающийся тем, что для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, в нижней части каждой этажной секции колонн выполнен криволинейный канал, соединяющий нижнюю горизонтальную плоскость этажной секции колонны с ее боковой плоскостью.

www.findpatent.ru

Сборно-монолитный железобетонный каркас многоэтажного здания казань-1000

Изобретение относится к области строительства, в частности к строительству жилых и общественных зданий. Технический результат изобретения заключается в создании новой гибкой несущей конструктивной каркасной системы, обеспечивающей возможность свободной планировки с одновременным снижением материалоемкости и трудозатрат при монтаже и повышением сборности конструкции и жесткости здания. Сборно-монолитный железобетонный каркас многоэтажного здания, включающий сборные железобетонные колонны с отверстиями, сборные предварительно-напряженные ригели и плиты перекрытия с зазором между их торцами, причем плиты перекрытия выполнены многопустотными, опирающиеся на ригели торцевые поверхности плит выполнены наклонными к плоскости плиты с углом наклона 25-30o, а ригели на торцевых гранях имеют горизонтальные углубления треугольного сечения, при этом зазоры между торцами плит и отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса. 3 з.п. ф-лы, 9 ил.

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий.

Известен связевый каркас межвидового применения серии 1.020-1/87, выполненный с шарнирными соединениями в узлах с установкой внутренних стеновых панелей-диафрагм для обеспечения пространственной жесткости (см. рабочие чертежи к серии 1.020-1/87 «Конструкции каркаса межвидового применения для многоэтажных общественных зданий», выпуск 0-3). Каркас широко используется, т. к. характеризуется высоким уровнем индустриальности и скорости монтажа. Однако данный каркас ограничивает возможности свободной планировки помещений и компановки здания в целом. Кроме того, каркас не обладает достаточной жесткостью, т.к. соединение в узлах принято шарнирным. Известен каркас «КУБ» с безбалочными бескапительными перекрытиями (Дорфман А. Э., Левонтин Л.Н. Проектирование безбалочных бескапительных перекрытий. М.: Стройиздат, 1975 г.; Казанский ГипроНИИавиапром), выполненный из сплошных железобетонных квадратных плит с последующим замоноличиванием стыков между ними. Данная каркасная система предполагает фиксированную сетку колонн, ее изменение приводит к появлению новых типоразмеров и оснастки, т. е. к удорожанию объекта. Кроме того, небольшая высота несущих элементов перекрытия в зоне сопряжения с колонной приводит к снижению жесткости здания и значительному расходу материалов (приведенная толщина перекрытия — 16,0 см, расход стали — 17,8 кг/м2). Известен сборно-монолитный каркас многоэтажного здания «РАДИУС», включающий сборные железобетонные колонны с отверстиями и плиты перекрытия с замоноличенными стыками (авторское свидетельство 2087633, кл. Е 04 В 1/18). Монолитный ригель выполнен без предварительного напряжения, что ограничивает размеры пролетов, а следовательно, и планировочные возможности. Фиксированное количество отверстий в колоннах и наличие в зависимости от действующих нагрузок трех видов сечений монолитного ригеля приводит к увеличению опалубочных типоразмеров колонн и ограничивает возможность изменения количества стержней рабочей арматуры. Кроме того, небольшая высота несущего ригеля приводит не только к снижению приведенной толщины перекрытия до 13,2 см, но и к перерасходу стали (11,4 кг/м2). Наиболее близким по назначению и достигаемому эффекту является сборный предварительно-напряженный железобетонный каркас (авторское свидетельство, SU 1386711 А1, 07.04.1988, кл. Е 04 В 1/16), включающий колонны со сквозными каналами в двух направлениях для пропуска предварительно-напряженной арматуры сборно-монолитных ригелей, плиты перекрытий и бортовые элементы, установленные по периметру перекрытий каркаса. Недостатками предварительно-напряженного железобетонного каркаса (авторское свидетельство, SU 1386711 А1, 07.04.1988, кл. Е 04 В 1/16) являются следующие моменты. Во-первых, натяжение арматуры, упорами которой являются колонны, производится после набора прочности бетоном замоноличивания стыков между бортовыми элементами и колоннами, для чего требуется определенное время, и только после этого замоноличивают зазоры между плитами перекрытий и бортовыми элементами. Таким образом, бетонирование узлов каркаса производится в два этапа с выдержкой по времени, необходимой для набора прочности бетона, что, наряду с созданием предварительного напряжения на строительной площадке, увеличивает трудоемкость монтажных работ. Во-вторых, рассматриваемый каркас из-за использования ребристых плит перекрытий, форма которых строго прямоугольна, а длина кратна размеру 6,0 м, не дает возможности проектировать здания любой конфигурации в плане с использованием свободной планировки помещений. Изобретение направлено на создание новой гибкой несущей конструктивной каркасной системы, обеспечивающей возможность свободной планировки с одновременным снижением материалоемкости и трудозатрат при монтаже и изготовлении и повышением сборности конструкций и жесткости здания. Результат достигается тем, что в сборно-монолитном каркасе многоэтажного здания, состоящем из сборных железобетонных колонн с отверстиями в уровне перекрытий, сборных предварительно-напряженных ригелей с выпусками арматуры на верхней грани и по торцам, плит перекрытий с выпусками арматуры по торцам и с зазором между ними, плиты перекрытия выполнены многопустотными, опирающиеся на ригели торцевые поверхности плит выполнены наклонными к плоскости плиты с углом наклона 25-30o, а ригели на торцевых гранях имеют горизонтальные углубления треугольного сечения, при этом зазоры между торцами плит, отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса. Результат достигается также тем, что ригели перекрытия и колонны имеют простую прямоугольную форму сечения без консолей и могут изготавливаться любой длины, а простота геометрических форм элементов каркаса позволяет освоить выпуск изделий с минимальными затратами. Результат достигается также тем, что ригели перекрытия могут иметь торцы, расположенные под любым углом в горизонтальной плоскости к продольной оси ригеля, что дает возможность проектировать здания любой конфигурации в плане. Результат достигается также тем, что ригели и плиты перекрытия могут иметь одновременно в одном здании разную ориентацию — продольную и поперечную, позволяющую увеличить пролеты и благодаря этому устраивать на нижних этажах торговые залы и подземные гаражи. Сопоставительный анализ изобретения с прототипом показывает, что оно отличается использованием в качестве элементов перекрытия многопустотных плит, а не ребристых. Кроме того, отличие состоит в узлах сопряжения плит друг с другом и ригелей с колоннами. Использование многопустотных плит позволяет выполнить более жесткое соединение за счет затекания монолитного бетона в пустоты торцовой части плит с образованием шпонок. Сопряжение ригеля с колонной осуществляется за счет замоноличивания ригеля в верхней зоне с одновременным заполнением монолитного бетона в отверстия колонн и образованием шпоночного соединения из-за наличия углублений треугольного сечения в торце ригеля. Этот анализ позволяет сделать вывод о наличии новизны в предлагаемом изобретении. Изобретение поясняется на чертежах. На фиг.1 представлен фрагмент монтажного плана с расположением элементов каркаса: колонн 1, ригелей 2 и плит перекрытий 3. На фиг.2 и фиг.3 приводятся сечения по узлам сопряжения элементов каркаса на фиг.1. На фиг.4-9 показаны опалубочные формы и сечения элементов каркаса. Колонны 1 имеют отверстия 4, разделяющие тело колонны 1 на отдельные секции с шагом на этаж. Ригели 2 имеют выпуски поперечной арматуры 5 на верхней грани петлевидного очертания и выпуски продольной рабочей арматуры 6 по торцам, а также шпонки 7 треугольного сечения. Многопустотные плиты перекрытия 3 в торцевой части имеют выпуск рабочей арматуры 8, наклон торцевой поверхности 9 под углом 25-30o и шпонки 10, образованные за счет вдавливания бетонных вкладышей 11 в пустоты на глубину до 150 мм. Сопряжение ригеля 2 с колонной 1 осуществляется за счет заполнения монолитным бетоном отверстия 4 в колонне 1 и образования шпоночного соединения 12. Размеры и количество шпонок 7 определяются расчетом. Кроме того, в этом узле соединяются выпуски арматуры 6 из нижней зоны торцов ригелей 2 и укладывается рабочая опорная арматура 13 в верхней зоне, т.е. имеем двойное армирование в узле. Такое армирование способно выдерживать знакопеременные нагрузки, характерные сейсмическим воздействиям. Для размещения опорной рабочей арматуры 13 в монолитной части ригеля 2 торцевые поверхности плит выполнены наклонными к плоскости плиты с углом наклона 25-30o. Это позволяет увеличить зазор по верху между торцами плит (фиг.3) и разместить арматурные стержни 13 в верхней зоне в один ряд. Ригель 2 и плиты перекрытия 3 могут иметь одновременно в одном здании разную ориентацию — продольную и поперечную, позволяющую увеличить пролеты и благодаря этому устраивать на нижних этажах торговые залы и подземные гаражи. Также ригели 2 имеют торцы, расположенные под любым углом в горизонтальной плоскости к продольной оси ригеля, что дает возможность проектировать здания любой конфигурации в плане. Колонны 1 и ригели 2 имеют простую прямоугольную форму сечения без консолей и могут изготавливаться любой длины, а простота геометрических форм элементов каркаса позволяют освоить выпуск изделий с минимальными затратами. Можно выполнить поэтажную разрезку стен с их опиранием на ригели и использованием для их заполнения любых материалов, отвечающих современным требованиям по теплозащите. Предлагаемый сборно-монолитный железобетонный каркас под названием «Казань-1000» («Казан-мен») позволил получить хорошие показатели по расходу бетона и стали, приведенная толщина перекрытия — 14,2 см, расход стали на 1 кв. м перекрытия — 8,8 кг/м2, доля монолитного бетона в перекрытии — 7,2%.Формула изобретения

1. Сборно-монолитный железобетонный каркас многоэтажного здания, включающий сборные железобетонные колонны с отверстиями, сборные предварительно-напряженные ригели и плиты перекрытия с зазором между их торцами, отличающийся тем, что плиты перекрытия выполнены многопустотными, опирающиеся на ригели торцевые поверхности плит выполнены наклонными к плоскости плиты с углом наклона 25-30o, а ригели на торцевых гранях имеют горизонтальные углубления треугольного сечения, при этом зазоры между торцами плит и отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса. 2. Каркас по п. 1, отличающийся тем, что ригели и колонны имеют прямоугольную форму поперечного сечения без консолей. 3. Каркас по п. 1 или 2, отличающийся тем, что торцы ригелей перекрытия могут быть расположены под любым углом в горизонтальной плоскости к продольной оси ригеля, что позволяет проектировать здания любой конфигурации в плане. 4. Каркас по п. 1, или 2, или 3, отличающийся тем, что ригели и плиты перекрытия могут иметь в одном здании разную ориентацию — продольную и поперечную.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9MM4A — Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 23.03.2006

Извещение опубликовано: 20.03.2007 БИ: 08/2007

MM4A Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины заподдержание патента в силе

Дата прекращения действия патента: 23.03.2011

Дата публикации: 27.01.2012

www.findpatent.ru

сборно-монолитный железобетонный каркас многоэтажного здания «казань-xxiв» — патент РФ 2281362

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий повышенной этажности. Технический результат изобретения направлен на создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей при этом эстетическую привлекательность помещений, повышенную жесткость каркаса на стадии монтажа, высокую технологичность сборки каркаса, снижение трудоемкости при изготовлении плит перекрытий. Сборно-монолитный каркас многоэтажного здания включает сборные железобетонные колонны с отверстиями в уровне перекрытий и криволинейным каналом в нижней части этажной секции колонн, сборные ригели с выпусками арматуры на верхней грани и по торцам, а на верхней грани опорной части прямоугольные штрабы для укладки монтажной опорной арматуры и круглопустотные плиты перекрытия, торцевые поверхности которых выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14-16°. Железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения: квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированным количеством арматурных стержней в пределах базового ядра. Стык колонн по высоте выполнен в виде штепсельного соединения, при этом торцы колонн имеют выпуски арматуры и пазы, куда входят выпуски арматуры. Соединение элементов каркаса между собой производится после укладки опорной арматуры и объединения их петлевыми хомутами, расположенными по ширине сборного ригеля, и обеспечивается за счет замоноличивания сборного ригеля по верхней грани с одновременным затеканием бетона в отверстия колон. 3 з.п. ф-лы, 23 ил.

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий повышенной этажности.

Известен сборно-монолитный каркас многоэтажного здания (патент Российской федерации №2087633, 20.08.1997, кл. Е 04 В 1/18), включающий сборные железобетонные колонны с отверстиями и плиты перекрытия, опертые двумя противоположными торцами на замоноличенные между ними стыки, образующие заделанные в колонны ригели, верхние стержни многорядной арматуры которых замоноличены в отверстиях колонн. Монолитный ригель, доля бетона которого на единицу площади перекрытия составляет около 33%, выполнен без предварительного напряжения, что ограничивает размеры пролетов, а следовательно, и планировочные возможности. Фиксированное количество отверстий в колоннах и наличие в зависимости от действующих нагрузок трех видов сечений монолитного ригеля приводит к увеличению опалубочных типоразмеров колонн и ограничивает возможность изменения количества стержней рабочей арматуры.

Известен каркас многоэтажного здания и способ его возведения (авторское свидетельство А.С. SU 1776734 А1, 23.11.1992, кл. Е 04 В 1/18), включающий колонны со сквозными прямоугольного сечения отверстиями, расположенными по одной из центральных осей колонн в уровне плит перекрытий, установленных с зазорами между их гранями, и предварительно напряженную арматуру длиной на ширину и длину здания, размещенную в зазорах между плитами перекрытий, пропущенную через отверстия колонн, заанкеренную по периметру здания и замоноличенную бетоном с образованием сборно-монолитных ригелей в двух взаимно перпендикулярных направлениях, одни из которых расположены соосно с прямоугольными отверстиями колонн и имеют ширину менее ширины последних. Описанная конструктивная схема предполагает установку арматуры, используемой в качестве предварительно напряженной, но без пояснения, как будет производиться натяжение этой арматуры. Кроме того, монолитные ригели, расположенные в двух взаимно перпендикулярных направлениях и выполненные из монолитного бетона в пределах высоты сборной плиты перекрытия, имеют пониженную жесткость и приводят к работе сборных плит перекрытий, замоноличенных совместно с ригелями, в двух направлениях, в то время как армирование плит предполагает их работу в одном направлении. В предлагаемой конструктивной схеме доля монолитного бетона на единицу площади перекрытия составляет около 15%.

Наиболее близким по назначению и достигаемому эффекту является сборно-монолитный железобетонный каркас многоэтажного здания «КАЗАНЬ-1000» (патент Российской Федерации №2184816, 10.06.2002, кл. Е 04 В 1/20), включающий сборные железобетонные колонны с отверстиями, сборные предварительно напряженные ригели с горизонтальными углублениями треугольного сечения на торцевых гранях и круглопустотные плиты перекрытия с зазором между их торцами, выполненными наклонными к плоскости плиты с углом наклона 25-30°, при этом зазоры между торцами плит и отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса.

Недостатками сборно-монолитного каркаса многоэтажного здания «КАЗАНЬ-1000», обнаруженными в процессе проектирования и монтажа, являются:

— невозможность из-за постоянного размера поперечного сечения колонн по высоте здания значительного увеличения их несущей способности установкой дополнительных арматурных стержней, количество которых по особенностям каркаса должно быть равно четырем;

— невозможность простого увеличения сечения колонн, так как это повлечет увеличение толщины стены и, как следствие, нагрузки на здание в целом, а при применении меньшей толщины наружной стены колонны будут выходить из плоскости наружной стены внутрь здания, что приводит к снижению эстетической привлекательности помещений, в особенности в жилых многоэтажных каркасных зданиях, где колонны должны быть скрыты в толще наружной стены;

— пониженная жесткость каркаса на стадии монтажа, что приводит к образованию начальных трещин в узлах сопряжения ригелей с колоннами и, как следствие, к снижению жесткости каркаса здания в целом;

— недопустимая погрешность установки опорной арматуры монолитной части ригеля из-за сложности устройства выпусков арматуры из сборного ригеля на одном уровне, что приводит к несоответствию проектного расположения опорной арматуры и соответственно к возможному снижению несущей способности сборно-монолитного ригеля;

— повышенная трудоемкость при изготовлении круглопустотных плит перекрытий в части устройства наклонной торцевой поверхности плиты на половине ее высоты, что приводит к частичному обрушению бетона после изъятия пустотообразователей и к снижению надежности конструкции в целом.

Изобретение направлено на создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей при этом высокую надежность за счет совершенствования узлов сопряжения элементов каркаса, повышенную жесткость каркаса на стадии монтажа, высокую технологичность сборки каркаса, снижение трудоемкости при изготовлении плит перекрытий и эстетическую привлекательность жилых помещений.

Результат достигается тем, что в сборно-монолитном железобетонном каркасе многоэтажного здания «КАЗАНЬ-XXIв», состоящем из сборных железобетонных колонн с отверстиями в уровне перекрытий, сборных предварительно напряженных ригелей с выпусками арматуры на верхней грани и по торцам, имеющих на торцевых гранях горизонтальные углубления треугольного сечения, круглопустотных плит перекрытий с зазором между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса, согласно изобретению железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения — квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированного количества арматурных стержней (4 шт.) в пределах базового ядра, ригели перекрытия на верхней грани опорной части имеют прямоугольные штрабы для укладки монтажной опорной арматуры, а торцевые поверхности круглопустотных плит перекрытий выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14÷16°.

Результат достигается также тем, что стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, при этом торцы колонн имеют выпуски арматуры и пазы, куда эти выпуски арматуры входят, но для сохранения однотипности стыка колонн различной формы поперечного сечения в пределах базового размера ядра выпуски арматуры и пазы выполнены соответственно на нижнем и верхнем торцах колонны, а за пределами базового ядра наоборот, т.е. выпуски арматуры и пазы выполнены соответственно на верхнем и нижнем торцах стыкуемых колонн.

Результат достигается также тем, что для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, в нижней части каждой этажной секции колонн выполнен криволинейный канал, соединяющий нижнюю горизонтальную плоскость этажной секции колоны с ее боковой плоскостью.

Результат достигается также тем, что петлевые выпуски поперечной арматуры в опорной части сборного ригеля, расположенные по ширине ригеля, необходимо располагать по длине ригеля в два ряда и объединять петлевыми хомутами, расположенными по ширине ригеля.

Изобретение поясняется на чертежах. На фиг.1 и 2 представлены фрагменты схем расположения колонн разной формы поперечного сечения соответственно на нижних и верхних этажах. На фиг.3÷7 приводятся схемы расположения колонн, а на фиг.10÷15 стыки колонн с разными формами поперечного сечения по высоте здания. На фиг.8 и 9 показана схема выполнения канала для заполнения зазора под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса. На фиг.16÷20 приводятся характеристики опалубочных форм сборных ригелей и плит перекрытия. На фиг.21÷23 показаны узлы сопряжения элементов каркаса.

Колонны 1, 2, 3 имеют отверстия 4, разделяющие тело колонны на отдельные секции с шагом на этаж. Форма поперечного сечения колонн выполнена трех видов: прямоугольная 1 и угловая 2 для нижних этажей, для которых характерен высокий уровень продольных сил, и квадратная 3 для верхних этажей, где уровень продольных сил незначителен. При этом с целью обеспечения однотипности сопряжения ригелей 5 с колоннами 1, 2, 3 и самих колонн по высоте сохраняют постоянным базовый размера «а» ядра сечения 6 колонн (фиг.5, 6, 7), а количество арматурных стержней 7 на грани колонны, к которой примыкает ригель 5 перекрытия, принимается равным двум в пределах базового размера «а». Использование колонн с разными формами поперечного сечения позволяет при одновременном увеличении нагрузки на здание и на колонны соответственно сохранить постоянной по высоте здания минимальную толщину наружной стены и при этом скрыть колонны в толще наружной стены, что приводит к повышению эстетической привлекательности помещений, в особенности в жилых зданиях.

Для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, необходимо выполнить криволинейный канал 8 (фиг.8 и 9), который с нижней горизонтальной плоскости этажной секции колонн должен выходить на боковую плоскость.

Сопряжение колонн разной формы поперечного сечения 1+3 и 2+3 (фиг.3 и 4) по высоте здания производится в пределах ядра сечения 6 колонн 1, 2, 3, где количество арматурных стержней 7 принимается равным четырем. Стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, где значения изгибающих моментов близки к нулю. При этом в нижней торцевой части верхних колонн 1, 2, 3 в пределах ядра сечения 6, независимо от формы поперечного сечения, имеются выпуски арматуры 9, которые при опускании колонн 1, 2, 3 входят в пазы 10, расположенные на верхней торцевой части нижних колонн. В колоннах прямоугольной 1 и угловой 2 формы поперечного сечения, где имеется арматура 7, расположенная за пределами ядра сечения 6, выпуски этой арматуры 11 выполняют на верхней торцевой части нижних колонн 1 и 2, которые при опускании колонн 1 и 2 должны входить в пазы 12, расположенные в нижней торцевой части верхних колонн 1 и 2 (фиг.10÷15). Если на нижние колонны прямоугольной 1 или угловой 2 формы поперечного сечения опирается колонна квадратного сечения 3, то она опускается своими выпусками арматуры 9 в пазы 10 нижней колонны, а выпуски арматуры 11, расположенные за пределами ядра сечения 6 нижних колонн 1 или 2, срезаются.

Для создания более жестких узлов сопряжения элементов каркаса на период монтажа сборный ригель 5 на верхней грани опорной части имеет прямоугольные штрабы 13 для укладки монтажной опорной арматуры 14, которая на первом этапе замоноличивается заодно с ригелем 5 и колоннами 1, 2, 3 в пределах высоты сборного ригеля 5. Помимо основного решения по устройству на верхней грани ригеля 5 петлевидных выпусков поперечной арматуры 15, которые из-за сложности установки имеют разную высоту выпусков, что приводит к несоответствию проектного расположения опорной арматуры 16 и соответственно к возможному снижению несущей способности сборно-монолитного ригеля, предлагается второе решение, суть которого заключается в следующем. Петлевые выпуски поперечной арматуры 17 в опорной части сборного ригеля 5 необходимо располагать по длине ригеля 5 в два ряда, которые после укладки круглопустотных плит перекрытий 18, торцевые поверхности 19 которых выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14÷16°, и опорной арматуры 16 объединяются петлевыми хомутами 20, расположенными по ширине сборного ригеля 5.

Предлагаемый сборно-монолитный железобетонный каркас под названием «КАЗАНЬ-XXIв» позволил за счет совершенствования узлов сопряжения элементов каркаса и при незначительных изменениях в опалубочных формах и армировании повысить надежность каркаса и здания в целом, а также благодаря изменению формы поперечного сечения колонн значительно увеличить их несущую способность и повысить этажность здания и за счет повышения сборности каркаса снизить до 7% долю монолитного бетона на единицу площади перекрытия, что играет немаловажную роль при возведении каркаса в условиях продолжительной зимы, характерной для средней полосы России.

Предложенные в данном изобретении технические решения обоснованы проведенными исследованиями, в том числе с использованием программных вычислительных комплексов, и подтверждены расчетами, выполненными в рамках действующих норм на проектирование. Также ряд технических решений, в частности колонны с разной формой поперечного сечения, использованы при строительстве 10-этажного жилого дома по ул.Толбухина г.Казани.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Сборно-монолитный железобетонный каркас многоэтажного здания, включающий сборные железобетонные колонны с отверстиями в уровне перекрытий, сборные предварительно напряженные ригели, имеющие на торцевых гранях горизонтальные углубления треугольного сечения, и круглопустотные плиты перекрытия с зазором между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса, отличающийся тем, что железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения — квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированным количеством арматурных стержней в пределах базового ядра, ригели перекрытия на верхней грани опорной части имеют прямоугольные штрабы для укладки монтажной опорной арматуры, а торцевые поверхности круглопустотных плит перекрытий выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14-16°.

2. Каркас по п.1, отличающийся тем, что стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, при этом торцы колонн имеют выпуски арматуры и пазы, куда эти выпуски арматуры входят, но для сохранения однотипности стыка колонн различной формы поперечного сечения в пределах базового размера ядра выпуски арматуры и пазы выполнены соответственно на нижнем и верхнем торцах колонны, а за пределами базового ядра наоборот, т.е. выпуски арматуры и пазы выполнены соответственно на верхнем и нижнем торцах стыкуемых колонн.

3. Каркас по п.1, отличающийся тем, что в сборных ригелях перекрытия петлевые выпуски поперечной арматуры в опорной части ригеля расположены по длине ригеля в два ряда и объединены петлевыми хомутами, расположенными по ширине ригеля.

4. Каркас по п.1 или 2, отличающийся тем, что для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, в нижней части каждой этажной секции колонн выполнен криволинейный канал, соединяющий нижнюю горизонтальную плоскость этажной секции колонны с ее боковой плоскостью.

www.freepatent.ru

Сборно-монолитный железобетонный каркас многоэтажного здания

Полезная модель относится к строительству, а именно к строительству сборно-монолитных каркасных зданий различного назначения. Технический результат — создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей снижение материалоемкости (уменьшение расхода бетона на 10-30%) за счет применения пустотелых элементов, высокую технологичность сборки каркаса за счет совершенствования узлов сопряжения колонн каркаса по высоте и эстетическую привлекательность жилых помещений. Сборно-монолитный железобетонный каркас многоэтажного здания включает сборные железобетонные колонны в зазоре между плитами перекрытия из сборных ригелей каркаса. Согласно полезной модели колонны сплошного сечения выполнены на несколько нижних этажей, колонны верхних этажей выполнены пустотелыми с продольным отверстием цилиндрической формы с открытым и монолитным торцами, открытые торцы имеют выпуски арматуры, колонны сплошного сечения с одного торца и монолитные торцы пустотелых колонн имеют выступ в виде усеченного конуса, причем, диаметр основания усеченного конуса меньше диаметра отверстия колонны, также эти торцы имеют пазы для входа выпусков арматуры при стыке колонн по высоте, сборные ригели перекрытия изготовлены пустотелыми.

Полезная модель относится к строительству, а именно к строительству сборно-монолитных каркасных зданий различного назначения.

Из существующего уровня техники известен сборно-монолитный каркас многоэтажного здания «Сочи», состоящий из железобетонных колонн и сборно-монолитного перекрытия. Перекрытие состоит из стандартных многопустотных железобетонных панелей между торцами, которых в пределах толщины панелей бетонируются монолитные ригели (главные балки). По длинным сторонам панелей оставляются зазоры, в которых образуются монолитные второстепенные балки. Колонны каркаса выполняются сплошного квадратного или прямоугольного сечения. (Рекомендации по проектированию конструкций плоского сборно-монолитного перекрытия «Сочи»: изд. 3-е. — М: Стройиздат, 1975. — с. 3-4). Недостатком каркаса является необходимость дополнительных расходов на устройство опалубки для главных и второстепенных балок.

Известен также сборно-монолитный каркас многоэтажного здания «РАДИУСС», перекрытие которого также состоит из многопустотных плит между торцами, которых в пределах толщины панелей бетонируются монолитные ригели. В перпендикулярном направлении плиты уложены без зазоров. Колонны каркаса выполняются сплошного квадратного или прямоугольного сечения. (А.С. Семченков. Обоснование регионально-адаптируемой универсальной индустриальной строительной системы «РАДИУСС» — Бетон и железобетон, 2008, 4. — с. 2-6.). Недостатком каркаса также является необходимость дополнительных расходов на устройство опалубки для монолитных ригелей.

Известен также сборно-монолитный каркас здания, перекрытие которого также состоит из многопустотных плит между торцами, которых в пределах толщины панелей бетонируются монолитные ригели переменной по длине ширины. Колонны каркаса выполняются сплошного квадратного или прямоугольного сечения (патент Российской федерации 2226593, 10.04.2004, кл. E04B 1/18). Недостатком каркаса также является необходимость дополнительных расходов на устройство опалубки для монолитных ригелей.

Известен также сборно-монолитный каркас многоэтажного здания (патент Российской федерации 2182624, 20.05.2002, кл. E04B 1/20). Каркас здания, сооружения выполнен из колонн, ригелей и перекрытий, которые образованы с использованием пустотных плит, а ригели выполнены сборно-монолитными в виде пространственных тел со сборной нижней уширенной частью и примоноличенной зауженной относительно нижней верхней частью в виде протяженного многогранника с поперечным сечением, преимущественно в форме прямоугольника или трапеции с образованием в совокупности со сборной частью единого несущего профиля с локальными уширениями в виде выступов, расположенных по длине ригеля с шагом, соответствующим шагу пустот опертых на ригель плит перекрытия, причем выступы выполнены протяженными в направлениях осей пустот, имеют длину, составляющую не менее 1/3 толщины соответствующих плит, и размещены в приопорных и опорных зонах пустот плит. Колонны выполняя.тся сплошного сечения. На верхних этажах сечение колонн может уменьшаться.

Недостатком известного решения является выполнение ригелей и колонн сплошного сечения, что повышает материалоемкость каркаса.

Так же известен сборно-монолитный железобетонный каркас многоэтажного здания «КАЗАНЬ-ХХIв» (патент Российской Федерации 2281362, МПК E04B 1/20 (2006.01)), включает сборные железобетонные колонны с отверстиями в уровне перекрытий и криволинейным каналом в нижней части этажной секции колонн, сборные ригели с выпусками арматуры на верхней грани и по торцам, а на верхней грани опорной части прямоугольные штрабы для укладки монтажной опорной арматуры и круглопустотные плиты перекрытия, торцевые поверхности которых выполнены наклонными к плоскости плиты по всей ее высоте с углом наклона 14-16°. Железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения: квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения и фиксированным количеством арматурных стержней в пределах базового ядра. Стык колонн по высоте выполнен в виде штепсельного соединения, при этом торцы колонн имеют выпуски арматуры и пазы, куда входят выпуски арматуры. Соединение элементов каркаса между собой производится после укладки опорной арматуры и объединения их петлевыми хомутами, расположенными по ширине сборного ригеля, и обеспечивается за счет замоноличивания сборного ригеля по верхней грани с одновременным затеканием бетона в отверстия колонн.

Недостатком известного каркаса является изменение площади помещений, в связи с изменением формы поперечного сечения колонн, а так же, так как стыки колонн выполняют обычно на высоте 600-800 мм от верха ригеля, неэстетичный вид стыка колонн разного сечения.

Известен также сборно-монолитный железобетонный каркас многоэтажного здания «КАЗАНЬ-1000 м (патент Российской Федерации 2184816, 10.06.2002, кл. 04В 1/20), включающий сборные железобетонные колонны с отверстиями, сборные предварительно напряженные ригели с горизонтальными углублениями треугольного сечения на торцевых гранях и круглопустотные плиты перекрытия с зазором между их торцами, выполненными наклонными к плоскости плиты с углом наклона 25-30°, при этом зазоры между торцами плит и отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса. Стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажей.

Недостатком конструкции является невозможность из-за постоянного размера поперечного сечения колонн по высоте здания значительного увеличения их несущей способности установкой дополнительных арматурных стержней, количество которых по особенностям каркаса должно быть равно четырем, а так же невозможность простого увеличения сечения колонн, так как это повлечет увеличение толщины стены и, как следствие, нагрузки на здание в целом, а при применении меньшей толщины наружной стены колонны будут выходить из плоскости наружной стены внутрь здания, что приводит к снижению эстетической привлекательности помещений, в особенности в жилых многоэтажных каркасных зданиях, где колонны должны быть скрыты в толще наружной стены.

Наиболее близким по назначению и достигаемому эффекту является сборно-монолитный железобетонный каркас многоэтажного здания «Московия». Каркас включает в себя сборные железобетонные колонны с отверстиями в уровне перекрытий, сборные предварительно-напряженные ригели и плиты перекрытия с зазорами между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных ригелей каркаса. Железобетонные колонны, выполняемые на несколько этажей, имеют предварительно напряженную арматуру, в том числе и в пределах отверстий в уровне перекрытий, где арматура пропущена через толстостенные трубы. Стык колонн по высоте осуществляется за счет посадки нижней части колонны верхнего яруса, имеющего клиновидное окончание в форме квадратной пирамиды, в клиновидное углубление закладной детали в верхней части колонны нижнего яруса.

Недостатком известного решения является значительное увеличение металлоемкости колонн в связи с введением труб-каналов для пропуска арматуры в зонах отверстий в уровнях перекрытий и устройством дополнительных металлических закладных деталей в местах стыка колонн по высоте.

Технический результат — создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей снижение материалоемкости (уменьшение расхода бетона на 10-30%) за счет применения пустотелых элементов, высокую технологичность сборки каркаса за счет совершенствования узлов сопряжения колонн каркаса по высоте и эстетическую привлекательность жилых помещений.

Сборно-монолитный железобетонный каркас многоэтажного здания включает сборные железобетонные колонны, сборные ригели и круглопустотные плиты перекрытия с зазорами между их торцами, которые замоноличены заодно с выпущенными в них арматурными выпусками на верхней грани петлевидного очертания, расположенные в зазоре между плитами перекрытия из сборных ригелей каркаса. Согласно полезной модели колонны сплошного сечения выполнены на несколько нижних этажей, колонны верхних этажей выполнены пустотелыми с продольным отверстием цилиндрической формы с открытым и монолитным торцами, открытые торцы имеют выпуски арматуры, колонны сплошного сечения с одного торца и монолитные торцы пустотелых колонн имеют выступ в виде усеченного конуса, причем, диаметр основания усеченного конуса меньше диаметра отверстия колонны, также эти торцы имеют пазы для входа выпусков арматуры при стыке колонн по высоте, сборные ригели перекрытия изготовлены пустотелыми.

Расход бетона в колоннах верхних этажей уменьшается на 10-30%.

Торцы колонн верхних ярусов имеют выпуски арматуры, а оголовки колонн нижних ярусов имеют пазы, куда выпуски арматуры входят Результат достигается так же тем, что ригели перекрытия являются пустотелыми, что позволит уменьшить расход бетона на 10-30%).

Техническое решение поясняется чертежами, на которых изображено:

— на фиг. 1 — фрагмент монтажного плана ячейки каркаса

— на фиг. 2 — поперечный разрез по А-А.

— на фиг. 3 -сечение сплошной колонны 2-2

— на фиг. 4 — сечение пустотелой колонны 1-1

— на фиг. 5 — сечение по ригелю 3-3

— на фиг. 6 — узел сопряжения колонн «А» до монтажа

— на фиг. 7 — узел сопряжения колонн «А» в собранном виде

— на фиг. 8 — сечение 5-5

— фиг. 9 — стык пустотелых колонн по высоте

Сборно-монолитный железобетонный каркас включает колонны сплошного сечения 1, выполненные на несколько нижних этажей, пустотелые колонны 2 верхних этажей выполнены пустотелыми с продольным отверстием с открытым и монолитным торцами, сборные ригели 3, круглопустотные плиты перекрытия 4 с зазорами между их торцами, которые замоноличены заодно с выпущенными в них арматурными выпусками из сборных ригелей. Колонны 1 нижних и пустотелые колонны 2 верхних этажей имеют продольную арматуру 5. У пустотелых колонн 2 верхних этажей каркаса продольное отверстие 6 имеет цилиндрическую форму. Сборные ригели 3 имеют пустоту 7 и выпуски поперечной арматуры 8 на верхней грани петлевидного очертания, расположенные в зазоре между плитами перекрытия 4, которые замоноличены заодно с выпущенными в них арматурными выпусками из сборных ригелей 3 каркаса Открытые торцы колонн имеют выпуски арматуры 9, колонны сплошного сечения с одного торца и монолитные торцы пустотелых колонн имеют пазы 10 для входа выпусков арматуры при стыке колонн по высоте (штепсельный стык).

Колонны 1 сплошного сечения с одного торца и монолитные торцы пустотелых колонн 2 имеют выступ в виде усеченного конуса 11, причем, диаметр основания усеченного конуса меньше диаметра отверстия 6 колонны.

Стык колонны 1 сплошного сечения нижних этажей с пустотелыми колоннами 2 верхних этажей по высоте осуществляется за счет посадки пустотелых колонн 2 верхнего этажа открытым торцом на колонну сплошного сечения 1 нижних этажей, торец которой имеет выступ в виде усеченного конуса 11, причем, диаметр основания усеченного конуса 11 должен быть меньше диаметра отверстия 6 колонны 2 на 5-10 мм, а высота усеченного конуса составляет 200-300 мм. Аналогично выполняется стык пустотелых колонн 2 между собой: нижняя колонна имеет сплошной торец с выступом в виде усеченного конуса, на который насаживается верхняя колонна, открытым торцом.

Сборно-монолитный железобетонный каркас многоэтажного здания, включающий сборные железобетонные колонны, сборные ригели и круглопустотные плиты перекрытия с зазорами между их торцами, которые замоноличены заодно с выпущенными в них арматурными выпусками на верхней грани петлевидного очертания, расположенные в зазоре между плитами перекрытия из сборных ригелей каркаса, отличающийся тем, что колонны сплошного сечения выполнены на несколько нижних этажей, колонны верхних этажей выполнены пустотелыми с продольным отверстием цилиндрической формы с открытым и монолитным торцами, открытые торцы имеют выпуски арматуры, колонны сплошного сечения с одного торца и монолитные торцы пустотелых колонн имеют выступ в виде усеченного конуса, причем диаметр основания усеченного конуса меньше диаметра отверстия колонны, также эти торцы имеют пазы для входа выпусков арматуры при стыке колонн по высоте, сборные ригели перекрытия изготовлены пустотелыми.

РИСУНКИ

poleznayamodel.ru

Сборно-монолитный железобетонный каркас многоэтажного здания «казань-ххiв»

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий повышенной этажности. Изобретение направлено на создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей при этом эстетическую привлекательность помещений, повышенную жесткость каркаса на стадии монтажа, высокую технологичность сборки каркаса, снижение трудоемкости при изготовлении плит перекрытий. Сборно-монолитный каркас многоэтажного здания «КАЗАНЬ-ХХIв» включает сборные железобетонные колонны 1, 2, 3 с отверстиями 4 в уровне перекрытий и криволинейным каналом 8 в нижней части этажной секции колонн, сборные ригели 5 с выпусками арматуры на верхней грани 15, 17 и по торцам, а на верхней грани опорной части прямоугольные штрабы 13 для укладки монтажной опорной арматуры 14, и круглопустотные плиты перекрытия 18, торцевые поверхности 19 которых по всей высоте плиты выполнены наклонными к плоскости плиты без изломов с углом наклона 14÷16°. Железобетонные колонны 1, 2, 3 выполняемые на несколько этажей, имеют разные формы поперечного сечения: квадратную 3, прямоугольную 1 и угловую 2 с сохранением базового размера «а» ядра сечения 6. Стык колонн 1, 2, 3 по высоте выполнен в виде штепсельного соединения при этом торцы колонн имеют выпуски арматуры 9, 11 и пазы 10, 12, куда входят выпуски арматуры 9, 11. Соединение элементов каркаса между собой производится после укладки опорной арматуры 16 и объединения их петлевыми хомутами 20, расположенными по ширине сборного ригеля 5, и обеспечивается за счет замоноличивания сборного ригеля 5 по верхней грани, с одновременным затеканием бетона в отверстия 4 колонн 1, 2, 3. Предлагаемый сборно-монолитный каркас позволил получить хорошие показатели по повышению надежности каркаса в целом и по снижению доли монолитного бетона на единицу площади перекрытия до 7% за счет повышения сборности каркаса, что играет немаловажную роль при возведении каркаса в условиях продолжительной зимы, характерной для средней полосы России.

Изобретение относится к области строительства и может быть использовано при строительстве жилых и общественных зданий повышенной этажности.

Известен сборно-монолитный каркас многоэтажного здания (патент Российской федерации №2087633, 20.08.1997, кл. Е 04 В 1/18), включающий сборные железобетонные колонны с отверстиями и плиты перекрытия, опертые двумя противоположными торцами на замоноличенные между ними стыки, образующие заделанные в колонны ригели, верхние стержни многорядной арматуры которых замоноличены в отверстиях колонн. Монолитный ригель, доля бетона которого на единицу площади перекрытия составляет около 33%, выполнен без предварительного напряжения, что ограничивает размеры пролетов, а, следовательно, и планировочные возможности. Фиксированное количество отверстий в колоннах и наличие в зависимости от действующих нагрузок трех видов сечений монолитного ригеля приводит к увеличению опалубочных типоразмеров колонн и ограничивает возможность изменения количества стержней рабочей арматуры.

Известен каркас многоэтажного здания и способ его возведения (авторское свидетельство А.С. SU 1776734 А1, 23.11.1992, кл. Е 04 В 1/18), включающий колонны со сквозными прямоугольного сечения отверстиями, расположенными по одной из центральных осей колонн в уровне плит перекрытий, установленных с зазорами между их гранями, и предварительно напряженную арматуру длиной на ширину и длину здания, размещенную в зазорах между плитами перекрытий, пропущенную через отверстия колонн, заанкеренную по периметру здания и замоноличенную бетоном с образованием сборно-монолитных ригелей в двух взаимно перпендикулярных направлениях, одни из которых расположены соосно с прямоугольными отверстиями колонн и имеют ширину менее ширины последних. Описанная конструктивная схема предполагает установку арматуры, используемой в качестве предварительно напряженной, но без пояснения как будет производиться натяжение этой арматуры. Кроме того, монолитные ригели, расположенные в двух взаимно перпендикулярных направлениях и выполненные из монолитного бетона в пределах высоты сборной плиты перекрытия, имеют пониженную жесткость, и приводят к работе сборных плит

перекрытий, замоноличенных совместно с ригелями, в двух направлениях, в то время как армирование плит предполагает их работу в одном направлении. В предлагаемой конструктивной схеме доля монолитного бетона на единицу площади перекрытия составляет около 15%.

Наиболее близким по назначению и достигаемому эффекту является сборно-монолитный железобетонный каркас многоэтажного здания «КАЗАНЬ-1000» (патент Российской Федерации №2184816, кл. Е 04 В 1/20), включающий сборные железобетонные колонны с отверстиями, сборные предварительно-напряженные ригели с горизонтальными углублениями треугольного сечения на торцевых гранях и круглопустотные плиты перекрытия с зазором между их торцами, выполненными наклонными к плоскости плиты с углом наклона 25-30°, при этом зазоры между торцами плит и отверстия в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса.

Недостатками сборно-монолитного каркаса многоэтажного здания «КАЗАНЬ-1000», обнаруженными в процессе проектирования и монтажа, являются:

— невозможность из-за постоянного размера поперечного сечения колонн по высоте здания значительного увеличения их несущей способности установкой дополнительных арматурных стержней, количество которых по особенностям каркаса должно быть равно четырем;

— невозможность простого увеличения сечения колонн, так как это повлечет увеличение толщины стены и, как следствие, нагрузки на здание в целом, а при применении меньшей толщины наружной стены колонны будут выходить из плоскости наружной стены внутрь здания, что приводит к снижению эстетической привлекательности помещений, в особенности в жилых многоэтажных каркасных зданиях, где колонны должны быть скрыты в толще наружной стены;

— пониженная жесткость каркаса на стадии монтажа, что приводит к образованию начальных трещин в узлах сопряжения ригелей с колоннами и, как следствие, к снижению жесткости каркаса здания в целом;

— недопустимая погрешность установки опорной арматуры монолитной части ригеля из-за сложности устройства выпусков арматуры из сборного ригеля на одном уровне, что приводит к несоответствию проектного расположения опорной арматуры и, соответственно, к возможному снижению несущей способности сборно-монолитного ригеля;

— повышенная трудоемкость при изготовлении круглопустотных плит перекрытий в части устройства наклонной торцевой поверхности плиты на половине ее

высоты, что приводит к частичному обрушению бетона после изъятия пустотообразователей и к снижению надежности конструкции в целом.

Изобретение направлено на создание конструктивной каркасной системы для строительства зданий повышенной этажности, обеспечивающей при этом эстетическую привлекательность помещений, повышенную жесткость каркаса на стадии монтажа, высокую технологичность сборки каркаса, снижение трудоемкости при изготовлении плит перекрытий.

Результат достигается тем, что в сборно-монолитном железобетонном каркасе многоэтажного здания «КАЗАНЬ-ХХIв», состоящем из сборных железобетонных колонн с отверстиями в уровне перекрытий, сборных предварительно напряженных ригелей с выпусками арматуры на верхней грани и по торцам, имеющих на торцевых гранях горизонтальные углубления треугольного сечения, круглопустотных плит перекрытий с зазором между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса, согласно изобретения, железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения — квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения, ригели перекрытия на верхней грани опорной части имеют прямоугольные штрабы для укладки монтажной опорной арматуры, а торцевые поверхности круглопустотных плит перекрытий по всей высоте плиты выполнены наклонными к плоскости плиты с углом наклона 14÷16°.

Результат достигается также тем, что стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, при этом торцы колонн имеют выпуски арматуры и пазы, куда эти выпуски арматуры входят, но для сохранения однотипности стыка колонн различной формы поперечного сечения в пределах базового размера ядра выпуски арматуры и пазы выполнены соответственно на нижнем и верхнем торцах колонны, а за пределами базового ядра наоборот, т.е. выпуски арматуры и пазы выполнены соответственно на верхнем и нижнем торцах стыкуемых колонн.

Результат достигается также тем, что для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, в нижней части каждой этажной секции колонн выполнен криволинейный канал, соединяющий нижнюю горизонтальную плоскость этажной секции колоны с ее боковой плоскостью.

Результат достигается также тем, что петлевые выпуски поперечной арматуры в опорной части сборного ригеля, расположенные по ширине ригеля, необходимо

располагать по длине ригеля в два ряда и объединять петлевыми хомутами, расположенными по ширине ригеля.

Изобретение поясняется на чертежах. На фиг.1 и фиг.2 представлены фрагменты схем расположения колонн разной формы поперечного сечения соответственно на нижних и верхних этажах. На фиг.3÷7 приводятся схемы расположения колонн, а на фиг.10÷15 стыки колонн с разными формами поперечного сечения по высоте здания. На фиг.8 и фиг.9 показана схема выполнения канала для заполнения зазора под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса. На фиг.16÷20 приводятся характеристики опалубочных форм сборных ригелей и плит перекрытия. На фиг.21-23 показаны узлы сопряжения элементов каркаса.

Колонны 1, 2, 3 имеют отверстия 4, разделяющие тело колонны на отдельные секции с шагом на этаж. Форма поперечного сечения колонн выполнены трех видов: прямоугольная 1 и угловая 2 для нижних этажей, для которых характерен высокий уровень продольных сил, и квадратная 3 для верхних этажей, где уровень продольных сил незначителен. При этом, с целью обеспечения однотипности сопряжения ригелей 5 с колоннами 1, 2, 3, сохраняют постоянным базовый размера «a » ядра сечения 6 колонн (фиг.5, 6, 7), а количество арматурных стержней 7 на грани колонны, к которой примыкает ригель 5 перекрытия, принимается равным двум в пределах базового размера «а». Использование колонн с разными формами поперечного сечения позволяет при одновременном увеличении нагрузки на здание и на колонны соответственно позволяет сохранить постоянной по высоте здания минимальную толщину наружной стены и при этом скрыть колонны в толще наружной стены, что приводит к повышению эстетической привлекательности помещений, в особенности в жилых зданиях.

Для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, необходимо выполнить криволинейный канал 8 (фиг.8 и 9), который с нижней горизонтальной плоскости этажной секции колонн должен выходить на боковую плоскость.

Сопряжение колонн разной формы поперечного сечения 1+3 и 2+3 (фиг.3 и 4) по высоте здания производится в пределах ядра сечения 6 колонн 1, 2, 3. Стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, где значения изгибающих моментов близки к нулю. При этом в нижней торцевой части верхних колонн 1, 2, 3 в пределах ядра сечения 6, независимо от формы поперечного сечения, имеются выпуски арматуры 9, которые при опускании колонн 1, 2, 3 входят в пазы 10, расположенные на верхней торцевой части нижних колонн. В колоннах прямоугольной 1 и угловой 2 формы поперечного сечения, где имеется

арматура 7, расположенная за пределами ядра сечения 6, выпуски этой арматуры 11 выполняют на верхней торцевой части нижних колонн 1 и 2, которые при опускании колонн 1 и 2 должны входить в пазы 12, расположенные в нижней торцевой части верхних колонн 1 и 2 (фиг.10÷15). Если на нижние колонны прямоугольной 1 или угловой 2 формы поперечного сечения опирается колонна квадратного сечения 3, то она опускается своими выпусками арматуры 9 в пазы 10 нижней колонны, а выпуски арматуры 11, расположенные за пределами ядра сечения 6 нижних колонн 1 или 2, срезаются.

Для создания более жестких узлов сопряжения элементов каркаса на период монтажа, сборный ригель 5 на верхней грани опорной части имеет прямоугольные штрабы 13 для укладки монтажной опорной арматуры 14, которая на первом этапе замоноличивается заодно с ригелем 5 и колоннами 1, 2, 3 в пределах высоты сборного ригеля 5. Помимо основного решения по устройству на верхней грани ригеля 5 петлевидных выпусков поперечной арматуры 15, которые из-за сложности установки имеют разную высоту выпусков, что приводит к несоответствию проектного расположения опорной арматуры 16 и, соответственно, к возможному снижению несущей способности сборно-монолитного ригеля, предлагается второе решение, суть которого заключается в следующем. Петлевые выпуски поперечной арматуры 17 в опорной части сборного ригеля 5 необходимо располагать по длине ригеля 5 в два ряда, которые после укладки круглопустотных плит перекрытий 18, торцевые поверхности 19 которых по всей высоте плиты выполнены наклонными к плоскости плиты с углом наклона 14÷16°, и опорной арматуры 16, объединяются петлевыми хомутами 20, расположенными по ширине сборного ригеля 5.

Предлагаемый сборно-монолитный железобетонный каркас под названием «КАЗАНЬ-ХХIв» позволил, благодаря изменению формы поперечного сечения колонн, значительно повысить их несущую способность и этажность здания, сохранив при этом основные конструктивные особенности сопряжения элементов каркаса, и при незначительных изменениях в опалубочных формах и армировании получить хорошие показатели по повышению надежности каркаса в целом и по снижению доли монолитного бетона на единицу площади перекрытия до 7% за счет повышения сборности каркаса, что играет немаловажную роль при возведении каркаса в условиях продолжительной зимы, характерной для средней полосы России.

1. Сборно-монолитный железобетонный каркас многоэтажного здания, включающий сборные железобетонные колонны с отверстиями в уровне перекрытий, сборные предварительно-напряженные ригели, имеющие на торцевых гранях горизонтальные углубления треугольного сечения, и круглопустотные плиты перекрытия с зазором между их торцами, которые вместе с отверстиями в колоннах замоноличены заодно с выпущенными в них арматурными выпусками из сборных элементов каркаса, отличающийся тем, что железобетонные колонны, выполняемые на несколько этажей, имеют разные формы поперечного сечения — квадратную, прямоугольную и угловую с сохранением базового размера ядра сечения, ригели перекрытия на верхней грани опорной части имеют прямоугольные штрабы для укладки монтажной опорной арматуры, а торцевые поверхности круглопустотных плит перекрытий по всей высоте плиты выполнены наклонными к плоскости плиты без изломов с углом наклона 14-16°.

2. Каркас по п.1, отличающийся тем, что стык колонн по высоте выполнен в виде штепсельного соединения в средней зоне этажной секции колонн, при этом торцы колонн имеют выпуски арматуры и пазы, куда эти выпуски арматуры входят, но для сохранения однотипности стыка колонн различной формы поперечного сечения в пределах базового размера ядра выпуски арматуры и пазы выполнены соответственно на нижнем и верхнем торцах колонны, а за пределами базового ядра наоборот, т.е. выпуски арматуры и пазы выполнены соответственно на верхнем и нижнем торцах стыкуемых колонн.

3. Каркас по п.1, отличающийся тем, что в сборных ригелях перекрытия петлевые выпуски поперечной арматуры в опорной части ригеля, расположены по длине ригеля в два ряда и объединены петлевыми хомутами, расположенными по ширине ригеля.

4. Каркас по п.1 или 2, отличающийся тем, что для заполнения зазора, образующегося под нижней плоскостью этажной секции колонн после замоноличивания элементов каркаса, в нижней части каждой этажной секции колонн выполнен криволинейный канал, соединяющий нижнюю горизонтальную плоскость этажной секции колоны с ее боковой плоскостью.

poleznayamodel.ru

Сборно-монолитный железобетонный каркас многоэтажного здания

1. Сборно-монолитный железобетонный каркас многоэтажного здания, включающий железобетонные колонны с вырезами и обнажением их продольной арматуры в уровнях перекрытий, сборные плиты перекрытий, снабженные по торцовым сторонам дискретными выпусками рабочей арматуры, а по всем боковым граням выполненные с продольными пазами и наклонными гранями, и монолитные участки, выполненные в виде железобетонных ригелей, соединяющих сборные плиты и образующих вместе с ними в виде ячеек единый диск перекрытия, жестко связанный с колоннами, отличающийся тем, что в каждой ячейке диска перекрытия каркаса, ограниченной со всех сторон монолитными железобетонными ригелями, сборные плиты жестко соединены между собой попарно в единую пластину посредством выпусков их рабочей арматуры, размещенных внахлест в шве омоноличивания между каждой соединяемой парой сборных плит, каждая образованная пластина по наружным боковым сторонам выполнена с подрезкой, снабженной выступающей в стороны верхней полкой, и оперта верхней полкой подрезки на нижние полки окаймляющих монолитных железобетонных ригелей с плотным примыканием их боковых граней, швы омоноличивания сборных плит и монолитные ригели выполнены за одно целое, поверху по периметру каждой ячейки пластины снабжены жесткими связями с монолитными ригелями, а монолитные ригели на всю длину и ширину здания, в свою очередь, жестко связаны по углам ячеек в единую плоскую многопролетную раму, размещенную в плоскости каждого перекрытия.

2. Каркас здания по п.1, отличающийся тем, что жесткие связи образованных сборными плитами пластин с монолитными ригелями поверху по периметру каждой ячейки выполнены в виде дискретных сварных соединений арматурных стержней или стальных накладок, прикрепляемых к закладным деталям сборных плит и монолитных ригелей.

3. Каркас здания по п.1, отличающийся тем, что в каждой ячейке каркаса над сборными плитами размещена монолитная железобетонная плита, выполненная заодно с ригелями и швами омоноличивания, снабженная поверху армированием в виде сетки с рабочей арматурой, заанкеренной по концам в монолитных ригелях, и жестко объединяющая поверху сборные плиты с монолитными ригелями.

4. Каркас здания по пп.1, 3, отличающийся тем, что сборные плиты по верхней поверхности по нормали к шву омоноличивания снабжены чередующимися гребнями и пазами, а верхняя монолитная плита снабжена понизу гребнями, размещенными в пазах сборной плиты.

5. Каркас здания по пп.1, 3, отличающийся тем, что монолитная плита в каждой ячейке выполнена утолщенной относительно нижней сборной плиты и снабжена вдоль шва омоноличивания неизвлекаемыми пустотообразователями с образованием в монолитной плите внутренних пустот.

6. Каркас здания по пп.1, 3, отличающийся тем, что ригели, расположенные вдоль торцов сборных плит, выполнены двухслойными, включающими снизу сборные линейные элементы, объединенные с верхним монолитным слоем посредством выпусков кверху арматурного каркаса ригеля.