Преимущества и недостатки железобетонных и деревянных шпал

Дата публикации: 04/05/2015Нынешние деревянные шпалы, которые пропитываются антисептическими смесями, служат не более 18 лет. По этой причине, а так же по причине неэкономичного распределения деревянных материалов, пришлось прибегнуть к созданию и изготовлению шпал из железобетона.

При тщательном соблюдении норм по упругости и прочности конструкций для скрепления рельсовых промежутков, а так же при улучшенной новой конструкции такой детали, как закладной болт, и улучшения формы анкерной шайбы, значительно повышается срок их эксплуатации. Если говорить точнее, то он может достигать 40 и даже 50 лет, подробнее об этом можно узнать на сайте www.zaoportal.ru/category/view/105. Для этого так же необходимо улучшать проект и самих шпал, изготовленных из железобетона.

Если проводить сравнение железобетонных шпал со шпалами деревянными с пропиткой, то в качестве огромного плюса можно отметить тот факт, что железобетонные шпалы наилучшим образом выравнивают распределение нагрузки рельсовых опор, что обусловлено их высокой упругостью. Вместе с тем, они более устойчивы к деформации и совершенно не поддаются загниванию.

По железобетонным шпалам поезда двигаются более мягко, поскольку практически отсутствуют стыки при пути, благодаря высокой устойчивости в плане поперечных рядов.

Следует так же отметить недостатки таких шпал. Это повышенная жесткость, которая, впрочем, понижается путем прокладки специальных прослоек между шпалой и рельсом. Другим негативным моментом является проводимость электричества и возможные сколы бетона, а так же подверженность растяжению тех частей, которые не были армированы.

С деревянными шпалами производить работы легче, поскольку они имеют в три раза меньший вес. Кроме того, финансовые затраты на деревянные шпалы существенно меньше, чем их конкурентно-способные заменители железобетонные шпалы.

Таким образом, логично предположить, что пропитанные деревянные шпалы в ближайшем будущем не будут претерпевать какой либо замены, тем более что в большинстве случаев к ним особых требований не предъявляется, но при этом простота их укладки, а главное стоимость говорят сами за себя и не подразумевают вариантов в выборе.

www.stcrim.com

типы, технология производства и монтаж

За время существования железных дорог подпорки под шпалы изготавливались из различных материалов. Были каменные, но камень сложно поддается обработке, быстро трескается и приходит в негодность. Долговечны деревянные шпалы, просмоленные для защиты от негативных воздействий погодных условий. Но через время и они требовали либо замены, либо ремонта железнодорожных путей. На сегодняшний день железобетонные конструкции с полным основанием считают материалом будущего для изготовления опоры под шпалы и фундамента под здания и постройки. Применяют фундамент из железобетонных шпал для построек всевозможной сложности и этажности на любых видах почвы. Однако стоит учитывать, что весит данное изделие немало.

Определение

Железобетонные шпалы имеют вид рельсовой опоры, для изготовления которых потребуются брусья с меняющимися размерами и формами сечения. Бетонные рельсовые опоры армируются стальной проволокой, диаметр которой зависит от модификации. При работе с железобетонными шпалами предъявляют следующие требования к их технологии производства:

- приготовление бетонного раствора требует однородной консистенции;

- для нужной передачи силы напряжения материал должен обладать соответствующей прочностью;

- изготавливая изделия, придерживаются точных размеров, форм, которые важны для железобетонных шпал в местах соединения с рельсами.

Где применяются?

В наше время все хотят сэкономить — б/у шпалы дают такую возможность при строительстве собственного дома.

В наше время все хотят сэкономить — б/у шпалы дают такую возможность при строительстве собственного дома.Шпала железобетонная используется при возведении фундаментов и железнодорожных путей. Из-за различных природных условий эксплуатации и разнообразной механической нагрузки на изделия, при изготовлении железобетонной опоры придерживаются повышенных требований. Это позволит увеличить срок службы, который при благоприятных условиях использования достигнет шестидесяти лет. Опоры, изготовленные с использованием предварительно напряженного железобетона, повсюду пододвигают распространенные деревянные подпорки за счет своей прочности, долговечности и быстроты монтажа.

Вернуться к оглавлениюПреимущества и недостатки

В шпалах из железобетона присутствуют следующие преимущества:

- длительный срок службы;

- достаточная устойчивость к отрицательным воздействиям факторов окружающей среды;

- отсутствие возможности гниения в процессе эксплуатации;

- стойкость к различным механическим нагрузкам;

- невысокая ценовая категория;

- монтаж и укладка не требуют больших физических затрат;

- не требуют больших затрат на обслуживание в процессе эксплуатации;

- за счет того, что ширина и длина изделия идеально ровные, обеспечивается удобство при перевозке и выгрузке.

Шпале из железобетона присущи следующие недостатки:

- Потребность в периодическом осмотре железнодорожных путей по причине усталостного разрушения сооружения, сделанного из бетона.

- Весит шпала 0,27 тонны, а это значит, что собственноручная установка изделий невозможна. Таким образом, за счет тяжелого веса возникает потребность в специализированной технике. Конструкции из бетона, в отличие от изделий из дерева, вес которых меньше, монтируют специальными механизмами – шпалоукладчиками.

- Необходимость в использовании упругих прокладок, которые позволяют снизить жесткость изделия.

- Шпалам из железобетона присуща большая электропроводность, которая требует применение изоляции.

Типы

Шпалу из железобетона разделяют на следующие типы, которые зависят от стойкости к возможным трещинам, качества и точной ширины, длины и других размеров изделия:

- Опора первого сорта.

- Опора второго сорта. Отличается низкой степенью стойкости к трещинам, геометрические размеры не нуждаются в высоких требованиях.

По типу рельсового крепления бывают следующих видов:

- Ш-1,с раздельным типом клемно-болтовым соединением, которое фиксируется к опоре с использованием прокладки и болта.

- Ш-2 нераздельного вида крепления.

- Ш-3 имеют схожесть с опорами Ш-2, но различаются по способу крепления.

Шпалы из железобетона различны по классу, по наличию электроизоляции и типу применяемой арматуры. Железобетонные шпалы имеют отличия по параметрам электроизоляции:

- изолированные;

- неизолированные, без изолирующих вкладышей.

Технология производства

Вне зависимости от сферы использования, железобетонные опоры изготавливают одинаковой прочности и эксплуатационных свойств. Технология изготовления опор бывает четырех типов:

- Карусельный тип с последующим извлечением формы. Заключается в приготовлении смеси и заливке ее в формы, где происходит ее дальнейшее уплотнение. Извлекают опоры из емкости после полного застывания раствора и достижения его максимальной прочности. Для изготовления используют кассетные конструкции, в которые вмещаются шесть опор. Для достижения требуемого сцепления и обеспечения предварительного напряжения, применяют арматуру, с помощью которой напряжение передается на поверхность бетона. По окончании изготовления изделия, форму извлекают и пускают для следующего производства.

- Линейный. Этот тип изготовления опоры из железобетона подразумевает линейную технологию, для которой необходим конвейер, на котором в определенной последовательности располагаются формы. Длина установленных форм достигает ста метров. С боку емкости прикрывают специально предназначенными устройствами, которые также способны передавать напряжение на арматуру. В процессе схватывания раствора напряжение передается на поверхность бетона.

- Демонтаж форм с дальнейшим напряжением. Для этого типа изготовления опор из железобетона требуется выставление шаблонов, с помощью которых определяется месторасположение стальной арматуры. Емкости заполняют раствором из бетона и уплотняют. В процессе схватывания раствора в него погружают штыри. Спустя некоторое время форму и шаблон извлекают.

- Демонтаж форм с предварительным напряжением представляет собой такую же технологию, как и при демонтаже форм с дальнейшим напряжением, только вместо штырей используют рамы, обеспечивающие напрягающее усилие в изделии.

Монтаж, ремонт и утилизация шпал

Установка железнодорожных путей имеет следующие особенности:

Установка железнодорожных путей имеет следующие особенности:

- Железобетонные опоры и рельсы устанавливают на предварительно подготовленную поверхность, которая состоит из почвы, песка и щебня. Для сохранности шпал в процессе эксплуатации и прохождения по ним поездов, важно сохранить верхний слой земли путем устройства песчаных полос.

- Железобетонная опора весит немало, и поднять такой вес конструкции не под силу обычному рабочему, монтаж осуществляют с использованием механизированного оборудования. Этот подход снижает применение физической силы и уменьшает стоимость на монтаж изделий. Также механизированный комплекс сокращает время на укладку железной дороги.

- Для использования железобетонных шпал на протяжении пятидесяти лет, важно диагностировать пути, что позволит выявить деформации и поломки. Проверяют крепежные элементы, исключают поломку, так как она способна привести к нарушению фиксации подкладки, которая издает звуки в момент прохождения по путям состава.

- Несвоевременное обнаружение поломки крепежных деталей приводит к появлению трещин и частичной или полной поломки шпалы.

- Когда срок эксплуатации изделия истек или железобетонная опора стала непригодной за счет возможных разрушений, шпалу утилизируют. Утилизация происходит щековой дробилкой, с помощью которой измельчение изделия достигает размера щебня меленькой фракции или средней фракции. Переработанные изделия в дальнейшем используют для засыпки ям.

Ремонтирование железобетонных шпал подразумевает выявление и устранение дефектов и повреждений. Заделывают отколы, выбоины, раковины и трещины. Когда ремонтируется поломка, движение поездов не прекращается, рабочее место ограждают специальным сигнальным знаком. Проводится капитальный ремонт в междуремонтных сроках, где не требуется смена шпал, выполняется ремонт с помощью путевых машинных станций по подготовленным индивидуальным проектам и расчетам. Ремонт железобетонных опор подразделяется на:

- капитальный;

- средний;

- подъемочный;

- реконструкцию.

По типу верхнего монтажа: укладка на новый щебень или на старый щебень. Для усиления мощности и стойкости путей, в процессе проведения работ по ремонтированию поврежденной детали, используют подрельсовые основания различных конструкций.

Вернуться к оглавлениюЗаключение

Использование железобетонных опор актуально во всем мире, спрос на такие изделия растет постоянно. Ведь опоры из железобетона, несмотря даже на их большой вес, имеют несравнимую прочность, надежность и долговечность.

А стоимость материалов и несложность изготовления изделий повышает популярность применения железобетонных шпал в мире строительства.

kladembeton.ru

Достоинства деревянных шпал перед железобетонными

Несмотря на то, что железобетон проявляет стойкость к механическим повреждениям и бьет рекорды по долговечности, деревянные шпалы все чаще используются как опоры для рельсов железнодорожных. Чем они привлекательнее железобетонных шпал?

Прежде всего, с деревом гораздо легче работать. Резать, сверлить, пилить, шлифовать этот природный материал не составляет никакого труда. Поэтому деревянные шпалы изготавливаются в разы быстрее, чем опоры из железобетона. Неудивительно, что опоры из натурального дерева постепенно приходят им на смену.

Вы можете справедливо заметить, что дерево проигрывает железобетону по долговечности. Да, деревянные шпалы могут прослужить 5-20 лет. А срок службы изделий из железобетона в 2 раза больше. Но перед тем как сделать окончательный вывод, нужно учесть три фактора.

Преимущества использования деревянных шпал

Во-первых, деревянные шпалы обрабатываются креозотом. Эта пропитка защищает изделие от коварного гниения.

Во-вторых, деревянные шпалы приятно радуют доступной ценой, чем не могут похвастаться железобетонные опоры.

И, в-третьих, стоимость шпал существенно варьируется. Ведь деревянные шпалы изготавливаются из различных сортов дерева. Естественно, что деревянные шпалы из сосны обойдутся вам дешевле, чем опоры из кедра или дуба.

К тому же не забывайте, что железобетонные шпалы имеют большую жесткость. Для ее компенсации необходимо использовать эластичные и упругие прокладки, которые размещают между верхней поверхностью опоры и металлической прокладкой. А это дополнительные расходы на обслуживание. Конечно, сказать однозначно, что выбрать: деревянные шпалы или железобетонные опоры, нельзя. Но преимущества деревянных шпал очевидны.

Если вы хотите сделать экономически выгодное приобретение, купить деревянные шпалы или, например, стрелочные переводы, то обратитесь к специалистам компании «Укрмашсервис». Для вас мы предложим разумные решения поставленных перед вами задач.

2013-12-12

rails.com.ua

Шпалы из железобетона

За время существования железных дорог подпорки под шпалы изготавливались из различных материалов. Были каменные, но камень сложно поддается обработке, быстро трескается и приходит в негодность. Долговечны деревянные шпалы, просмоленные для защиты от негативных воздействий погодных условий. Но через время и они требовали либо замены, либо ремонта железнодорожных путей. На сегодняшний день железобетонные конструкции с полным основанием считают материалом будущего для изготовления опоры под шпалы и фундамента под здания и постройки. Применяют фундамент из железобетонных шпал для построек всевозможной сложности и этажности на любых видах почвы. Однако стоит учитывать, что весит данное изделие немало.

Определение

Железобетонные шпалы имеют вид рельсовой опоры, для изготовления которых потребуются брусья с меняющимися размерами и формами сечения. Бетонные рельсовые опоры армируются стальной проволокой, диаметр которой зависит от модификации. При работе с железобетонными шпалами предъявляют следующие требования к их технологии производства:

- приготовление бетонного раствора требует однородной консистенции;

- для нужной передачи силы напряжения материал должен обладать соответствующей прочностью;

- изготавливая изделия, придерживаются точных размеров, форм, которые важны для железобетонных шпал в местах соединения с рельсами.

Где применяются?

В наше время все хотят сэкономить — б/у шпалы дают такую возможность при строительстве собственного дома.Шпала железобетонная используется при возведении фундаментов и железнодорожных путей. Из-за различных природных условий эксплуатации и разнообразной механической нагрузки на изделия, при изготовлении железобетонной опоры придерживаются повышенных требований. Это позволит увеличить срок службы, который при благоприятных условиях использования достигнет шестидесяти лет. Опоры, изготовленные с использованием предварительно напряженного железобетона, повсюду пододвигают распространенные деревянные подпорки за счет своей прочности, долговечности и быстроты монтажа.

Преимущества и недостатки

В шпалах из железобетона присутствуют следующие преимущества:

- длительный срок службы;

- достаточная устойчивость к отрицательным воздействиям факторов окружающей среды;

- отсутствие возможности гниения в процессе эксплуатации;

- стойкость к различным механическим нагрузкам;

- невысокая ценовая категория;

- монтаж и укладка не требуют больших физических затрат;

- не требуют больших затрат на обслуживание в процессе эксплуатации;

- за счет того, что ширина и длина изделия идеально ровные, обеспечивается удобство при перевозке и выгрузке.

Шпале из железобетона присущи следующие недостатки:

- Потребность в периодическом осмотре железнодорожных путей по причине усталостного разрушения сооружения, сделанного из бетона.

- Весит шпала 0,27 тонны, а это значит, что собственноручная установка изделий невозможна. Таким образом, за счет тяжелого веса возникает потребность в специализированной технике. Конструкции из бетона, в отличие от изделий из дерева, вес которых меньше, монтируют специальными механизмами – шпалоукладчиками.

- Необходимость в использовании упругих прокладок, которые позволяют снизить жесткость изделия.

- Шпалам из железобетона присуща большая электропроводность, которая требует применение изоляции.

Типы

Шпалу из железобетона разделяют на следующие типы, которые зависят от стойкости к возможным трещинам, качества и точной ширины, длины и других размеров изделия:

- Опора первого сорта.

- Опора второго сорта. Отличается низкой степенью стойкости к трещинам, геометрические размеры не нуждаются в высоких требованиях.

По типу рельсового крепления бывают следующих видов:

- Ш-1,с раздельным типом клемно-болтовым соединением, которое фиксируется к опоре с использованием прокладки и болта.

- Ш-2 нераздельного вида крепления.

- Ш-3 имеют схожесть с опорами Ш-2, но различаются по способу крепления.

Шпалы из железобетона различны по классу, по наличию электроизоляции и типу применяемой арматуры. Железобетонные шпалы имеют отличия по параметрам электроизоляции:

- изолированные;

- неизолированные, без изолирующих вкладышей.

Технология производства

Вне зависимости от сферы использования, железобетонные опоры изготавливают одинаковой прочности и эксплуатационных свойств. Технология изготовления опор бывает четырех типов:

- Карусельный тип с последующим извлечением формы. Заключается в приготовлении смеси и заливке ее в формы, где происходит ее дальнейшее уплотнение. Извлекают опоры из емкости после полного застывания раствора и достижения его максимальной прочности. Для изготовления используют кассетные конструкции, в которые вмещаются шесть опор. Для достижения требуемого сцепления и обеспечения предварительного напряжения, применяют арматуру, с помощью которой напряжение передается на поверхность бетона. По окончании изготовления изделия, форму извлекают и пускают для следующего производства.

- Линейный. Этот тип изготовления опоры из железобетона подразумевает линейную технологию, для которой необходим конвейер, на котором в определенной последовательности располагаются формы. Длина установленных форм достигает ста метров. С боку емкости прикрывают специально предназначенными устройствами, которые также способны передавать напряжение на арматуру. В процессе схватывания раствора напряжение передается на поверхность бетона.

- Демонтаж форм с дальнейшим напряжением. Для этого типа изготовления опор из железобетона требуется выставление шаблонов, с помощью которых определяется месторасположение стальной арматуры. Емкости заполняют раствором из бетона и уплотняют. В процессе схватывания раствора в него погружают штыри. Спустя некоторое время форму и шаблон извлекают.

- Демонтаж форм с предварительным напряжением представляет собой такую же технологию, как и при демонтаже форм с дальнейшим напряжением, только вместо штырей используют рамы, обеспечивающие напрягающее усилие в изделии.

Монтаж, ремонт и утилизация шпал

Установка железнодорожных путей имеет следующие особенности:

- Железобетонные опоры и рельсы устанавливают на предварительно подготовленную поверхность, которая состоит из почвы, песка и щебня. Для сохранности шпал в процессе эксплуатации и прохождения по ним поездов, важно сохранить верхний слой земли путем устройства песчаных полос.

- Железобетонная опора весит немало, и поднять такой вес конструкции не под силу обычному рабочему, монтаж осуществляют с использованием механизированного оборудования. Этот подход снижает применение физической силы и уменьшает стоимость на монтаж изделий. Также механизированный комплекс сокращает время на укладку железной дороги.

- Для использования железобетонных шпал на протяжении пятидесяти лет, важно диагностировать пути, что позволит выявить деформации и поломки. Проверяют крепежные элементы, исключают поломку, так как она способна привести к нарушению фиксации подкладки, которая издает звуки в момент прохождения по путям состава.

- Несвоевременное обнаружение поломки крепежных деталей приводит к появлению трещин и частичной или полной поломки шпалы.

- Когда срок эксплуатации изделия истек или железобетонная опора стала непригодной за счет возможных разрушений, шпалу утилизируют. Утилизация происходит щековой дробилкой, с помощью которой измельчение изделия достигает размера щебня меленькой фракции или средней фракции. Переработанные изделия в дальнейшем используют для засыпки ям.

Ремонтирование железобетонных шпал подразумевает выявление и устранение дефектов и повреждений. Заделывают отколы, выбоины, раковины и трещины. Когда ремонтируется поломка, движение поездов не прекращается, рабочее место ограждают специальным сигнальным знаком. Проводится капитальный ремонт в междуремонтных сроках, где не требуется смена шпал, выполняется ремонт с помощью путевых машинных станций по подготовленным индивидуальным проектам и расчетам. Ремонт железобетонных опор подразделяется на:

- капитальный;

- средний;

- подъемочный;

- реконструкцию.

По типу верхнего монтажа: укладка на новый щебень или на старый щебень. Для усиления мощности и стойкости путей, в процессе проведения работ по ремонтированию поврежденной детали, используют подрельсовые основания различных конструкций.

Заключение

Использование железобетонных опор актуально во всем мире, спрос на такие изделия растет постоянно. Ведь опоры из железобетона, несмотря даже на их большой вес, имеют несравнимую прочность, надежность и долговечность.

А стоимость материалов и несложность изготовления изделий повышает популярность применения железобетонных шпал в мире строительства.

Источник

remontidekor.ru

13)Перспектива развития промежуточных рельсовых скреплений

1. жесткость рельсовой нити

2.качество и стабильность подшпального основания

3. дифференцирующие конструкции скреплений в зависимости от плана пути

4. небольшие затраты времени на обслуживание скреплений

5. промежуточные рельсовые скрепления должны иметь упругие клемы

14)Подрельсовые опоры. Назначение и требования к подрельсовым опорам.

1.воспринимать давление от рельсов и передовать на балласт обеспечивая минимальное накопление остаточных деформации.

2.обеспечивать нормативную ширину колеи, подуклонку рельсов и их стабильность.

3.Быть долговечными.

4.Обеспечивать электроизоляцию друг от друга рельсовых нитей.

Подрельсовые опоры должны обладать: а) прочностью б) износостойкостью в)долговечностью в климатических условиях

Высокая сопротивляемость смещения шпал в балласте

Обладать дешевизной, недефецитностью, технологичностью в массовом производстве

Упругостью, диэлектричностью.

15)Достоинства и недостатки деревянных шпал и брусьев. Продление их срока службы.

Достоинства:

1. хорошая упругость

2. простота формы, простота изготовления, эксплуатауия.

3. хорошее сцепление со щебнем

4. небольшая масса до 70 кг

5. большое электрическое сопротивление

6. простота прикрепления рельсов и изменения ширины колеи

Недостатки:

1. небольшой срок службы (гниение, растрескивание, 15 лет)

2.большой расход дефицитной древесины на 1 км пути нужно 2 гегтара леса с деревьями d= 26-28 в возрасте 80-100 лет

3. неоднородность упругость пути из-за разных размеров шпал и пород древесины

Срок службы шпал

1. глубокая пропитка

2. укрепления концов шпал от растрескивания: а)метал. болтов б) обвязки проволокой 5-6 в)закручивания деревянного шурупа

3. сверление отверстия под костыли

Приминение прокладок под подкладку из резины, гомбелита.

16)Конструкция и основные размеры деревянных и жб шпал.

В россии изготавливают деревянные шпалы из хвойных пород 70% сосна, 30; ель и др

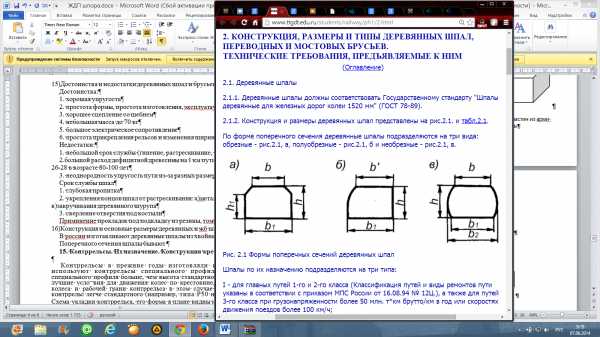

Поперечного сечения шпалы бывают : а)обрезные б)полуобрезные в)необрезные

Тип шпалы | толщина h,мм | h1 | ширина пласти | Длина, l | ||

Верхней, b | Нижней, b1 | |||||

b | b’ | |||||

I | 180±5 | 150 | 180 | 210 | 250±5 | 2750±20 |

II | 160±5 | 130 | 150 | 195 | 230±5 | 2750±20 |

III | 150±5 | 105 | 140 | 190 | 230±5 | 2750±20 |

17) Блочные подрельсовые основания на балласте и безбалластного типа.

БЛОЧНЫЕ ПОДРЕЛЬСОВЫЕ ОСНОВАНИЯ — подрельсовые основания, изготовленные из железобетонных плит, рам, продольных лежней или блоков, укладываемых под каждым рельсом. Б. п. о. применяют для повышения стабильности пути и сокращения расходов на его текущее содержание и ремонт. Б. п. о.. Применяются Б. п. о. на балласте в виде беспустотных, предварительно напряжённых в продольном и поперечном направлениях плит и из малогабаритных рам (МГС-Й, II), предварительно напряженных в обоих направлениях (рамные). Применение Б. п. о. позволяют повысить стабильность пути и снизить затраты на его выправку при текущем содержании. Плиты (в отличие от др. оснований) защищают балласт от засорения, что особенно важно на угольно-рудных и т. п. маршрутах, но требуют большего расхода бетона. Путь на Б. п. о. в стыках менее стабилен, чем в их средней части, из-за увеличенных упругих и остаточных деформаций балласта. По мере оседания балласта края плит изгибаются. Крупные Б. п. о., уложенные на балласт, на открытых участках в результате неравномерного нагрева по толщине (до 1 °С/см) искривляются (выпуклостью вверх). Вследствие этого возникают характерные регулярные волнообразные неровности, располож. на расстоянии, кратном длине блока. Кроме того, практически невозможно обеспечить равноплотное опирание рельсов по длине пути, усложняется выправка пути в плане и профиле. Расширяется применение ж.-б. плит на безбалластном мостовом полотне на металлич. мостах (взамен дерев, брусьев). Перспективно Б. п. о. с трещиностойкими плитами из предварительно напряжённого ж. б.

studfiles.net

Реферат Шпала

скачатьРеферат на тему:

План:

- Введение

- 1 Деревянные шпалы

- 1.1 Пропитка деревянных шпал

- 2 Железобетонные шпалы

- 3 Стальные шпалы

- 4 Шпалы из пластика

- 5 Характеристика шпал, укладка шпал

- 6 Шпалы в метрополитене Примечания

Введение

Железобетонные шпалы

Один из вариантов крепления рельсов к деревянным шпалам (КД) с помощью глухаря (путевого шурупа)

Шпа́лы (нидерл. spalk — подпорка) — опоры для рельсов в виде брусьев. В железнодорожном пути обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно — балластный слой, в метрополитене — бетонное основание).[1]

При прокладке железной дороги Ливерпуль — Манчестер (англ. Liverpool and Manchester Railway) использовались каменные плиты служившие основанием для укладки рельсов. Позже появились деревянные шпалы, (причём именно дерево длительное время являлось наиболее распространённым материалом для шпал)[2], а затем и другие типы шпал.

1. Деревянные шпалы

Бывшие в использовании деревянные шпалы

Порода древесины для шпал может быть разная (например, красный клён или эвкалипт), в некоторых странах предпочитают дуб[3], а в некоторых, в силу экономических причин, древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу[3]. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным балластом, малая чувствительность к колебаниям температуры[2]. Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м[2].

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, кедра[2], хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Основная проблема деревянных шпал — тенденция их загнивания в местах крепления к ним рельсов, и проблема с дальнейшей их утилизацией.

Деревянные шпалы изготавливаются по ГОСТ 78-2004.

- Шпала 1 типа, пропитанная — используется для главных путей

- Шпала 2 типа, пропитанная — используется для подъездных и станционных путей

Шпалы из дерева подразделяются на три вида:

- обрезные (отёсанные со всех 4 сторон)

- полуобрезные (отёсанные только с 3 сторон)

- необрезные (отёсанные только сверху и снизу)

Ранее для тёски шпал применялся топор-дексель (тесло).

1.1. Пропитка деревянных шпал

.

Пропитка шпал осуществляется каменноугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.

Шпала до пропитки

Пропитанная шпала

Вагон, загруженный пропитанной шпалой

Для пропитки шпал производители используют комплекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжёлых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Метод ВДВ (вакуум-давление-вакуум) состоит из трёх операций:

| 1 | Начальный вакуум, при котором в древесине создаётся разрежение. | |

| 2 | Жидкостное давление выше атмосферного. В древесину под давлением вводят антисептик. | |

| 3 | Конечный вакуум, предназначенный при пропитке маслами для снижения начального поглощения, а при пропитке водорастворимыми антисептиками — для подсушки поверхности древесины. |

2. Железобетонные шпалы

С 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось на бесстыковом пути.

Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а также отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются также костыльные и шурупные соединения). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым сообщаются растягивающие усилия. Затем под действием вибратора форма заполняется бетоном. Когда бетон затвердевает, напряжения со струн снимаются и форма разбирается. Такой способ изготовления шпал придаёт им упругости и предохраняет шпалу от раскола под подвижным составом.

Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а также использования на грузонапряжённых участках пути. Недостатки: недостаточная жёсткость, большая стоимость и вес, возможность усталостного разрушения бетона.[2].

3. Стальные шпалы

Стальные шпалы

Стальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используются для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены коррозии.[4][5]

Стальные шпалы используются на железных дорогах Марокко, Алжира[2]. Как известно, в этих странах очень сухой климат (даже на побережьях).

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава — до 60 тонн (нагрузки на ось подвижного состава РЖД до 25 т).[6].

4. Шпалы из пластика

С 1990-х годов на некоторых скоростных железных дорогах Японии начали укладывать пластиковые шпалы.

5. Характеристика шпал, укладка шпал

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла

Путь на деревянных шпалах

Длина шпал зависит от ширины колеи. В России применяют железобетонные шпалы длиной 270 сантиметров и деревянные длиной 275, 280 или 300 сантиметров. Под стрелочными переводами укладывают длинные разновидности шпал — стрелочные брусья, длина которых доходит до длины двух шпал.

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла.

Количество шпал на один километр железнодорожного пути называется эпюрой укладки шпал. Это значение в разных странах колеблется от 1000 до 2200 шпал. Стандартные значения для России 2000, 1840, 1600 либо 1440 шпал/километр[1]. В основном применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км в кривых[7].

6. Шпалы в метрополитене

В Московском метрополитене на закрытых участках пути применяются брусковые шпалы из соснового дерева I и II типов, пропитанные креозотом. На открытых участках линий применяются железобетонные шпалы. Длина шпал 270 см, поперечное сечение — 16х25 сантиметров. На стрелочных переводах метро, применяются брусья длиной от 270 до 675 см. На станциях применяются так называемые «шпальные коротыши» длиной 90—100 см.

В первой очереди метро на прямом участке пути укладывалось 1600 шпал, на кривом 1760, со второй по пятую очередь было увеличено количество шпал, составив соответственно 1680 и 1840. При строительстве наземной части Филёвской линии число шпал было ещё более увеличено и составило соответственно 1840 и 2000.

Примечания

- ↑ 12 «Шпала» в Большой советской энциклопедии — slovari.yandex.ru/dict/bse/article/00091/41100.htm?text=Шпала

- ↑ 123456 Железнодорожный транспорт: Энциклопедия / Гл. ред. Н. С. Конарев. — М.: Большая Российская энциклопедия, 1994. — 559 с.: ил.

- ↑ 12 Hay 1982, pp. 437—438.

- Hay 1982, p. 477.

- Grant 2005, p. 145.

- Шпалы металлические http://metal4u.ru/articles/by_id/214 — metal4u.ru/articles/by_id/214

- Большая Российская энциклопедия: В 30 т. / Председатель науч.-ред. совета Ю. С. Осипов. Отв. ред С. Л. Кравец. Т. 9. Динамика атмосферы — железнодорожный узел. — М.: Большая Российская энциклопедия, 2007. — 767 с.: ил.: карт. (статья Железнодорожный путь)

wreferat.baza-referat.ru

Как сделать шпалы из железобетона своими руками: технология

Железнодорожный транспорт – это один из безопасных видов для переезда на большие расстояния. Но он требует специальной дороги, при строительстве которой сейчас используются шпалы из железобетона. Так как это большегрузный вид машины, то простое дорожное полотно ему не подходит. Поэтому для его передвижения были придуманы рельсы, которые нужно было устанавливать на жесткую основу. Первоначально под такие пути подкладывались прямоугольной формы бруски из камня. Из-за того, что твердость и обработка этого материала была проблематична, стали изготавливать деревянные шпалы. Дерева было много, оно было легче в обработке, но даже несмотря на специальную смесь, которой оно пропитывалось, все же было недолговечно. К тому же нагрузка на рельсы с каждым годом возрастала, и это способствовало снижению срока эксплуатации деревянных шпал.

Железнодорожный транспорт – это один из безопасных видов для переезда на большие расстояния. Но он требует специальной дороги, при строительстве которой сейчас используются шпалы из железобетона. Так как это большегрузный вид машины, то простое дорожное полотно ему не подходит. Поэтому для его передвижения были придуманы рельсы, которые нужно было устанавливать на жесткую основу. Первоначально под такие пути подкладывались прямоугольной формы бруски из камня. Из-за того, что твердость и обработка этого материала была проблематична, стали изготавливать деревянные шпалы. Дерева было много, оно было легче в обработке, но даже несмотря на специальную смесь, которой оно пропитывалось, все же было недолговечно. К тому же нагрузка на рельсы с каждым годом возрастала, и это способствовало снижению срока эксплуатации деревянных шпал.

Читайте также: Как сделать жаростойкий бетон своими руками

Заменитель деревянных шпал

Так как процесс смены поврежденных деревянных брусков очень трудоемкий и дорогостоящий, то люди постоянно искали другой материал, который долговечнее и прочнее дерева. Прогресс не стоял на месте, и люди стали изготавливать искусственный камень, который получил французское название – бетон. Вообще, с момента первого использования такого материала прошло уже более четырех тысяч лет. Он был известен еще в Древнем Риме и применялся в строительстве зданий. Оставшийся до наших дней купол Пантеона сооружен из неармированного бетона. Но после упадка этой империи технология была утеряна. И только в 70-х годах прошлого века на территории бывшего СССР стали укладывать уже железобетонные шпалы.

Так как процесс смены поврежденных деревянных брусков очень трудоемкий и дорогостоящий, то люди постоянно искали другой материал, который долговечнее и прочнее дерева. Прогресс не стоял на месте, и люди стали изготавливать искусственный камень, который получил французское название – бетон. Вообще, с момента первого использования такого материала прошло уже более четырех тысяч лет. Он был известен еще в Древнем Риме и применялся в строительстве зданий. Оставшийся до наших дней купол Пантеона сооружен из неармированного бетона. Но после упадка этой империи технология была утеряна. И только в 70-х годах прошлого века на территории бывшего СССР стали укладывать уже железобетонные шпалы.

Разновидность бетона

Разнообразие видов и применения этого материала поражает. Он имеет несколько ГОСТов, которые, в свою очередь, обладают дополнительно несколькими классификациями, отличающимися между собой следующим:

- основными компонентами, входящими в состав;

- плотностью – от легкого до особо тяжелого;

- назначением и применением.

Для различных видов работ разработаны устойчивые к жаре или холоду составляющие бетона, а также поглощающие звук или защищающие от ядерного излучения. Есть гидротехнический и даже для декоративных целей.

Вид бетона для шпал

В настоящее время используется конструкция железобетона, то есть к цементной смеси для большей прочности стали добавлять железо в виде арматурных прутьев. Качественные шпалы можно изготовить только промышленным путем, так как по специальной технологии необходимо, чтобы была высокая натяженность арматуры и плотность между различными компонентами бруска. Это способствует большой износостойкости и влияет на прочность и долговечность готового изделия. После формирования шпалы в специальных формах их дополнительно отправляют в камеру для пропарки. Это необходимо для лучшего застывания бетона. После такого процесса увеличивается упругость материала и снижается уровень разрушения от нагрузки, которую оказывает подвижной состав на рельсы.

Преимущества и недостатки железобетонных шпал

Первая и основная проблема короткого срока службы, которая была у деревянных шпал из-за процесса гниения, успешно преодолена. Из-за того, что в современном мире количество перевозимых грузов постоянно увеличивается, то дерево уступает по прочности бетону, который к тому же теперь усиливается еще и металлом. Также процесс изготовления позволяет сразу предусмотреть и сформировать все отверстия, необходимые для крепления шпал на дорожном полотне. В деревянных же нужно было их сверлить, что дополнительно способствовало проникновению воды, которая является разрушающим фактором для такого вида материала.

К возможным недостаткам относится большой вес железобетонных конструкций, который не позволяет их укладывать вручную. Но сейчас уже есть современные краны, при помощи которых укладка шпал облегчается. Такая механизация также сокращает сроки укладки, которую желательно проводить в сжатые временные промежутки, чтобы не задерживать прохождение составов на проблемных участках.

К возможным недостаткам относится большой вес железобетонных конструкций, который не позволяет их укладывать вручную. Но сейчас уже есть современные краны, при помощи которых укладка шпал облегчается. Такая механизация также сокращает сроки укладки, которую желательно проводить в сжатые временные промежутки, чтобы не задерживать прохождение составов на проблемных участках.

Так как у них срок службы в разы увеличивается, то первоначально большая стоимость, по сравнению с деревянными, окупается за годы эксплуатации, что существенно снижает конечную цену в несколько раз. Если процесс изготовления таких брусьев был выдержан, а потом они были правильно уложены, то возможность разрушения бетона от усталости может наступить только через шестьдесят лет. Утилизация таких шпал происходит путем их дробления в специальном оборудовании. Но сообразительные умельцы для частично поврежденных брусьев, которые не могут уже использоваться для железнодорожного полотна, придумали вторую жизнь.

Железнодорожные шпалы для домашних нужд

Такие шпалы своими руками делать нецелесообразно. При строительстве частного дома применяется только схема их изготовления при закладке фундамента. Так как прочность у бывшего в употреблении материала остается очень высокая, а повреждения не значительные, то такие брусья стали применять для заполнения свободного пространства основы здания. Это уменьшает время, которое тратится на формирование фундамента, а также приносит дополнительную выгоду организации железнодорожных путей.

betonprosto.ru