Теплопроводность, теплоемкость, плотность керамики и огнеупоров: таблицы значений

Теплопроводность и плотность керамики, огнеупоров

В таблице представлены значения плотности, пористости П, теплопроводности керамики и огнеупоров в зависимости от температуры. Свойства керамики и огнеупоров в таблице даны для температуры от 200 до 1600°С.

Содержание оксида алюминия Al2O3 в изделиях находится в пределах от 28 до более 90%; содержание оксида кремния SiO2 в керамике от 25 до более 97%; содержание оксида циркония ZrO2 от 50 до более 90%. Также в огнеупорах содержаться оксид магния и карбид кремния.

Плотность, пористость П и теплопроводность приведены для следующих материалов: огнеупор из кварцевого стекла, керамика, содержащая оксид алюминия Al2O3, SiO2, MgO, SiC, диоксид циркония ZrO2, изделия: динасовые, полукислые, шамотные, муллитокремнеземистые, муллитовые, муллитокорундовые, корундовые, периклазовые, форстеритовые, карбидкремниевые, бадделеитовые, цирконовые плавленые и поликристаллические.

Плотность керамики в таблице приведена при температуре 20°С. Наиболее плотной и тяжелой керамикой является бадделеитовая керамика на основе оксида циркония — ее плотность составляет от 5500 до 5800 кг/м3.

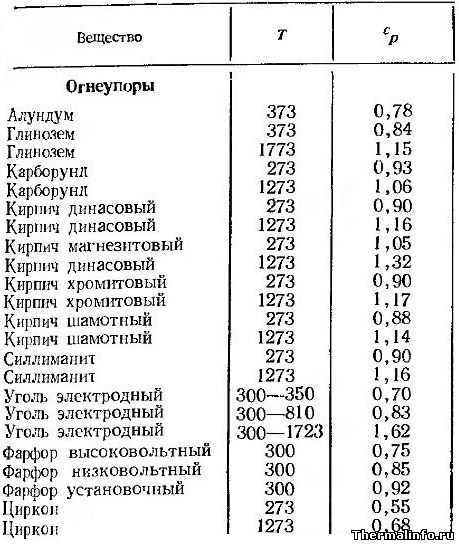

Теплоемкость керамики и огнеупоров

В таблице представлены значения удельной массовой теплоемкости керамики и огнеупоров в зависимости от температуры.

Теплоемкость огнеупоров в таблице дана в интервале температуры от 273 до 1773К (от 0 до 1500°С). Размерность теплоемкости кДж/(кг·град).

Теплоемкость приведена для следующих огнеупорных материалов: алундум, глинозем, карборунд, кирпич динасовый, магнезитовый, хромитовый, шамотный кирпич, силлиманит, уголь электродный, фарфор высоковольтный, низковольтный и установочный, циркон.

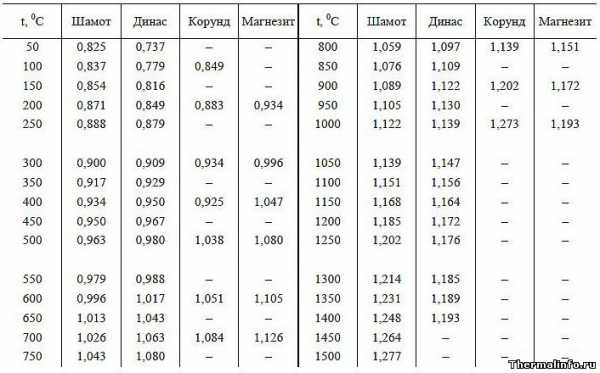

Теплоемкость шамота, динаса, корунда и магнезита

В таблице представлены значения удельной массовой теплоемкости этих огнеупоров в зависимости от температуры.Теплоемкость шамота, динаса, корунда и магнезита в таблице дана в интервале температуры от 50 до 1500°С. Размерность удельной теплоемкости кДж/(кг·град).

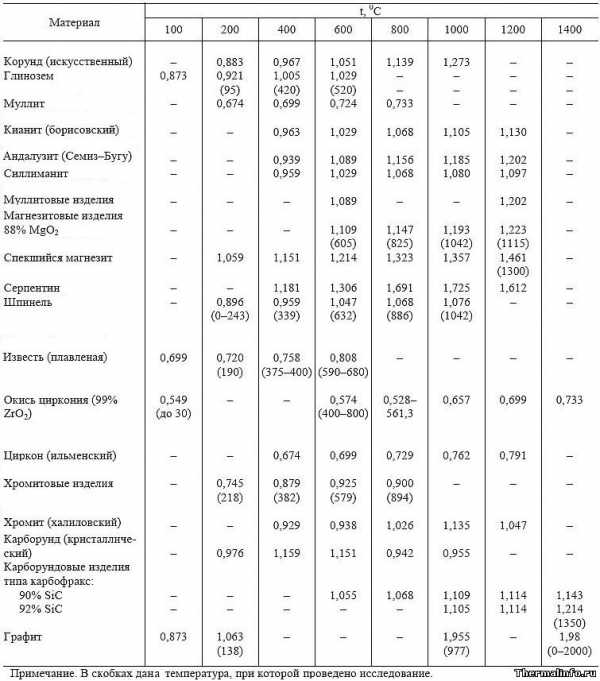

Теплоемкость высокоогнеупорных материалов и керамики

В таблице даны значения удельной массовой теплоемкости высокоогнеупорных материалов в зависимости от температуры.

Теплоемкость огнеупорных материалов и керамики в таблице приведена в интервале температуры от 100 до 1400°С (размерность теплоемкости кДж/(кг·град)).

Теплоемкость указана для следующих огнеупоров и керамических материалов: корунд (искусственный), глинозем, муллит, кианит (борисовский), андалузит (Семиз-Бугу), силлиманит, муллитовые изделия, магнезитовые изделия 88% MgO, спекшийся магнезит, серпентин, шпинель, известь (плавленая), окись циркония ZrO2, циркон (ильменский), хромитовые изделия, хромит (халиловский), карборунд (кристаллический), карборундовые изделия типа карбофракс SiC, графит С.

Источники:

1. Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

2. Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

3. Промышленные печи. Справочное руководство для расчетов и проектирования. 2–е издание, дополненное и переработанное, Казанцев Е.И. М., «Металлургия», 1975.- 368 с.

thermalinfo.ru

Коэффициенты теплопроводности керамики кислотоупорной — Справочник химика 21

Керамические изделия обладают низкой теплопроводностью. Теплопроводность обычной кислотоупорной керамики составляет 1,05—1,57 втЦм — град), а ее удельная теплоемкость 0,75— 0,79 кдж/(кг град). Керамика, предназначенная для изготовления теплообменной аппаратуры, может иметь коэффициент теплопроводности до 1,86 вт/ м-град). Есть указания, что изготовляется специальная керамика с теплопроводностью [c.380]В настоящее время выпускаются керамиковые изделия повышенной теплопроводности. Теплопроводность некоторых специальных изделий достигает 3,95 ккал м-час-град. Теплопроводность обычной кислотоупорной керамики составляет 0,9—1,35 ккал м час град, а ее удельная теплоемкость — 0,18—0,19 ккал кг-град. Керамика, предназначенная для изготовления теплообменной аппаратуры, может обладать несколько повышенным коэффициентом теплопроводности — до 1,6 ккал м час град. [c.373]

Кислотоупорная керамика и каменныйтовар сравнительно дешевы и химически стойки, но непрочны, хрупки и обладают низкой теплопроводностью, что с появлением химически стойких сплавов ограничило их применение. Основные свойства изделия из керамики з дельный весу = 2,5ч-2,7, теплоемкость с = 0,19 к Ал//сг°С, коэффициент температурного расширения а = 4,5 X 10 — . Предел прочности при рзстяжении = 95 ч- 100 кг/см , при сжатии к.г/см . Для понижения пористости, достигающей

Кислотоупорная керамика характеризуется следующими свойствами плотность 2,5—2,56 г/см объёмный вес 2,1—2,3 г/см пористость по водо-поглощению 0,3—10% пределы прочности, кг1см при растяжении 50—100 сжатии-—до 5000 изгибе 100—400 огнеупорность 1500—1650° коэффициент линейного расширения — 4,3-10 теплопроводность 0,9—1,05 ккал/м-ч-град, теплоемкость 0,185—0,187 ккал// -spao кислотоупорность 92—99,8. [c.507]

chem21.info

Плотность и удельная теплоемкость кирпича: таблица значений

Кирпич — ходовой стройматериал в строительстве зданий и сооружений. Многие различают только красный и белый кирпич, но его виды намного разнообразнее. Они различаются как внешне (форма, цвет, размеры), так и такими свойствами, как плотность и теплоемкость.

Традиционно различают керамический и силикатный кирпич, которые имеют различную технологию изготовления. Важно знать, что плотность кирпича, его удельная теплоемкость и теплопроводность кирпича у каждого вида может существенно отличаться.

Керамический кирпич изготавливается из глины с различными добавками и подвергается обжигу. Удельная теплоемкость керамического кирпича равна 700…900 Дж/(кг·град). Средняя плотность керамического кирпича имеет значение 1400 кг/м3. Преимуществами этого вида являются: гладкая поверхность, морозо- и водоустойчивость, а также стойкость к высоким температурам. Плотность керамического кирпича определяется его пористостью и может находится в пределах от 700 до 2100 кг/м3. Чем выше пористость, тем меньше плотность кирпича.

Силикатный кирпич имеет следующие разновидности: полнотелый, пустотелый и поризованный, он имеет несколько типоразмеров: одинарный, полуторный и двойной. Средняя плотность силикатного кирпича составляет 1600 кг/м

Значения плотности кирпича различных видов и его удельной (массовой) теплоемкости при различных температурах представлены в таблице:

| Вид кирпича | Температура, °С | Плотность, кг/м3 | Теплоемкость, Дж/(кг·град) |

|---|---|---|---|

| Трепельный | -20…20 | 700…1300 | 712 |

| Силикатный | -20…20 | 1000…2200 | 754…837 |

| Саманный | -20…20 | — | 753 |

| Красный | 0…100 | 1600…2070 | 840…879 |

| Желтый | -20…20 | 1817 | 728 |

| Строительный | 20 | 800…1500 | 800 |

| Облицовочный | 20 | 1800 | 880 |

| Динасовый | 100 | 1500…1900 | 842 |

| Динасовый | 1000 | 1500…1900 | 1100 |

| Динасовый | 1500 | 1500…1900 | 1243 |

| Карборундовый | 20 | 1000…1300 | 700 |

| Карборундовый | 100 | 1000…1300 | 841 |

| Карборундовый | 1000 | 1000…1300 | 779 |

| Магнезитовый | 100 | 2700 | 930 |

| Магнезитовый | 1000 | 2700 | 1160 |

| Магнезитовый | 1500 | 2700 | 1239 |

| Хромитовый | 100 | 3050 | 712 |

| Хромитовый | 1000 | 3050 | 921 |

| Шамотный | 100 | 1850 | 833 |

| Шамотный | 1000 | 1850 | 1084 |

| Шамотный | 1500 | 1850 | 1251 |

Необходимо отметить еще один популярный вид кирпича – облицовочный кирпич. Он не боится ни влаги, ни холодов. Удельная теплоемкость облицовочного кирпича составляет 880 Дж/(кг·град). Облицовочный кирпич имеет оттенки от ярко-желтого до огненно-красного. Таким материалом можно производить и отделочные и облицовочные работы. Плотность кирпича этого вида имеет величину 1800 кг/м3.

Стоит отметить отдельный класс кирпичей — огнеупорный кирпич. К этому классу относятся динасовый, карборундовый, магнезитовый и шамотный кирпич. Огнеупорный кирпич достаточно тяжел — плотность кирпича этого класса может достигать значения 2700 кг/м 3.

Наименьшей теплоемкостью при высоких температурах обладает карборундовый кирпич — она составляет величину 779 Дж/(кг·град) при температуре 1000°С. Кладка из такого кирпича прогревается намного быстрее, чем из шамотного, но хуже держит тепло.

Огнеупорный кирпич применяется, при строительстве печей, с рабочей температурой до 1500°С. Удельная теплоемкость огнеупорного кирпича существенно зависит от температуры. Например, удельная теплоемкость шамотного кирпича имеет величину 833 Дж/(кг·град) при 100°С и 1251 Дж/(кг·град) при 1500°С.

Источники:

- Франчук А.У. Таблицы теплотехнических показателей строительных материалов, М.: НИИ строительной физики, 1969 — 142 с.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с. строительной физики, 1969 — 142 с.

- Промышленные печи. Справочное руководство для расчетов и проектирования. 2–е издание, дополненное и переработанное, Казанцев Е.И. М., «Металлургия», 1975.- 368 с.

- Михеев М.А., Михеева И.М. Основы теплопередачи.

thermalinfo.ru

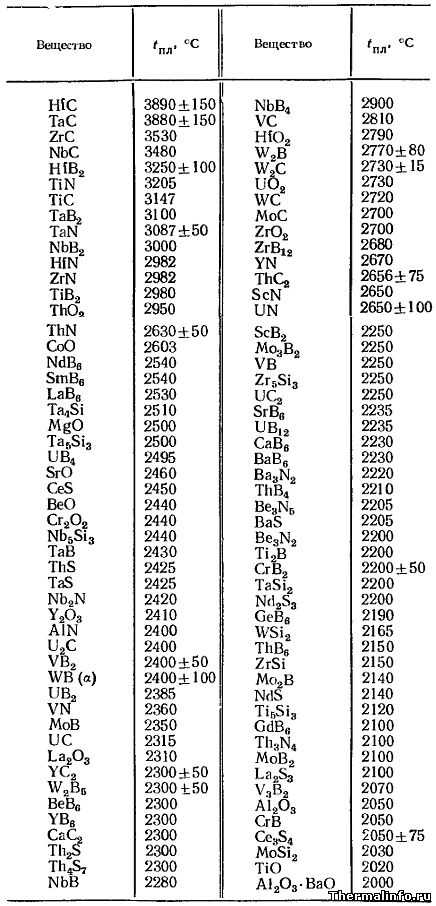

Температура плавления керамики

Температура плавления керамики распространенных типов

В таблице представлены значения температуры плавления керамики различного состава. Температура плавления высокотемпературной керамики в таблице находится в интервале от 2000 до 4040°С.

Дана температура плавления следующих типов керамики (начиная с самой тугоплавкой): карбиды, бориды, силициды, оксиды, нитриды, сульфиды металлов (гафния, тантала, циркония, ниобия, титана, тория, кобальта, самария, лантана, иттрия, алюминия, урана, ванадия, вольфрама, бериллия, стронция, скандия, бария, гадолиния, молибдена, германия, неодима): HfC, TaC, NbC, HfB2, TiN, TiC, TaB2, TaN, NbB2, HfN, ZrN, TiB2, ThO2, ThN, CoO, NdB6, SmB6, LaB6, Ta4Si, MgO, Ta5Si3, UB4, SrO, CeS, BeO, Cr2O2, Nb5Si3, TaB, ThS, TaS, Nb2N, Y2O3, AlN, U2C, VB2, WB, UB2, VN, MoB, UC, La2O3, YC, W2B5, BeB6, YB6, CaC2, Th3S, Th5S7, NbB,NbB4, VC, HfO2, W2B, W2C, UO2, WC, MoC, диоксид циркония ZrO2, ZrB12, YN, ThC2, ScN, UN, ScB2, Mo3B2, VB, Zr5Si3, UC2, SrB6, UB12, CaB6, BaB6, Ba3N2, ThB4, Be3N5, BaS, Be3N2, Ti2B, CrB2, TaSi2, Nd2S3, GeB6, WSi2, ThB6, ZrSi, Mo2B, NdS, Ti5Si3, GdB4, Th4N4, MoB2, La2S3, V3B2, Al2O3, CrB, Ce3S4, MoSi2, TiO, Al2O3·BaO.

По данным таблицы можно выделить наиболее тугоплавкую керамику на основе карбидов гафния, тантала и циркония. Температура плавления такой керамики составляет величину от 3500 до 4040°С.

Источник:

Источник:

Промышленные печи. Справочное руководство для расчетов и проектирования. 2–е издание, дополненное и переработанное, Казанцев Е.И. М., «Металлургия», 1975.- 368 с.

thermalinfo.ru

| АБС пластик | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 840 |

| Алмаз | 502 |

| Аргиллит | 700…1000 |

| Асбест волокнистый | 1050 |

| Асбестоцемент | 1500 |

| Асботекстолит | 1670 |

| Асбошифер | 837 |

| Асфальт | 920…2100 |

| Асфальтобетон | 1680 |

| Аэрогель (Aspen aerogels) | 700 |

| Базальт | 850…920 |

| Барит | 461 |

| Береза | 1250 |

| Бетон | 710…1130 |

| Битумоперлит | 1130 |

| Битумы нефтяные строительные и кровельные | 1680 |

| Бумага | 1090…1500 |

| Вата минеральная | 920 |

| Вата стеклянная | 800 |

| Вата хлопчатобумажная | 1675 |

| Вата шлаковая | 750 |

| Вермикулит | 840 |

| Вермикулитобетон | 840 |

| Винипласт | 1000 |

| Войлок шерстяной | 1700 |

| Воск | 2930 |

| Газо- и пенобетон, газо- и пеносиликат, газо- и пенозолобетон | 840 |

| Гетинакс | 1400 |

| Гипс формованный сухой | 1050 |

| Гипсокартон | 950 |

| Глина | 750 |

| Глина огнеупорная | 800 |

| Глинозем | 700…840 |

| Гнейс (облицовка) | 880 |

| Гравий (наполнитель) | 850 |

| Гравий керамзитовый | 840 |

| Гравий шунгизитовый | 840 |

| Гранит (облицовка) | 880…920 |

| Графит | 708 |

| Грунт влажный (почва) | 2010 |

| Грунт лунный | 740 |

| Грунт песчаный | 900 |

| Грунт сухой | 850 |

| Гудрон | 1675 |

| Диабаз | 800…900 |

| Динас | 737 |

| Доломит | 600…1500 |

| Дуб | 2300 |

| Железобетон | 840 |

| Железобетон набивной | 840 |

| Зола древесная | 750 |

| Известняк (облицовка) | 850…920 |

| Изделия из вспученного перлита на битумном связующем | 1680 |

| Ил песчаный | 1000…2100 |

| Камень строительный | 920 |

| Капрон | 2300 |

| Карболит черный | 1900 |

| Картон гофрированный | 1150 |

| Картон облицовочный | 2300 |

| Картон плотный | 1200 |

| Картон строительный многослойный | 2390 |

| Каучук натуральный | 1400 |

| Кварц кристаллический | 836 |

| Кварцит | 700…1300 |

| Керамзит | 750 |

| Керамзитобетон и керамзитопенобетон | 840 |

| Кирпич динасовый | 905 |

| Кирпич карборундовый | 700 |

| Кирпич красный плотный | 840…880 |

| Кирпич магнезитовый | 1055 |

| Кирпич облицовочный | 880 |

| Кирпич огнеупорный полукислый | 885 |

| Кирпич силикатный | 750…840 |

| Кирпич строительный | 800 |

| Кирпич трепельный | 710 |

| Кирпич шамотный | 930 |

| Кладка «Поротон» | 900 |

| Кладка бутовая из камней средней плотности | 880 |

| Кладка газосиликатная | 880 |

| Кладка из глиняного обыкновенного кирпича | 880 |

| Кладка из керамического пустотного кирпича | 880 |

| Кладка из силикатного кирпича | 880 |

| Кладка из трепельного кирпича | 880 |

| Кладка из шлакового кирпича | 880 |

| Кокс порошкообразный | 1210 |

| Корунд | 711 |

| Краска масляная (эмаль) | 650…2000 |

| Кремний | 714 |

| Лава вулканическая | 840 |

| Латунь | 400 |

| Лед из тяжелой воды | 2220 |

| Лед при температуре 0°С | 2150 |

| Лед при температуре -100°С | 1170 |

| Лед при температуре -20°С | 1950 |

| Лед при температуре -60°С | 1700 |

| Линолеум | 1470 |

| Листы асбестоцементные плоские | 840 |

| Листы гипсовые обшивочные (сухая штукатурка) | 840 |

| Лузга подсолнечная | 1500 |

| Магнетит | 586 |

| Малахит | 740 |

| Маты и полосы из стекловолокна прошивные | 840 |

| Маты минераловатные прошивные и на синтетическом связующем | 840 |

| Мел | 800…880 |

| Миканит | 250 |

| Мипора | 1420 |

| Мрамор (облицовка) | 880 |

| Настил палубный | 1100 |

| Нафталин | 1300 |

| Нейлон | 1600 |

| Неопрен | 1700 |

| Пакля | 2300 |

| Парафин | 2890 |

| Паркет дубовый | 1100 |

| Паркет штучный | 880 |

| Паркет щитовой | 880 |

| Пемзобетон | 840 |

| Пенобетон | 840 |

| Пенопласт ПХВ-1 и ПВ-1 | 1260 |

| Пенополистирол | 1340 |

| Пенополистирол «Пеноплекс» | 1600 |

| Пенополиуретан | 1470 |

| Пеностекло или газостекло | 840 |

| Пергамин | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 860 |

| Перекрытие монолитное плоское железобетонное | 840 |

| Перлитобетон | 840 |

| Перлитопласт-бетон | 1050 |

| Перлитофосфогелевые изделия | 1050 |

| Песок для строительных работ | 840 |

| Песок речной мелкий | 700…840 |

| Песок речной мелкий (влажный) | 2090 |

| Песок сахарный | 1260 |

| Песок сухой | 800 |

| Пихта | 2700 |

| Пластмасса полиэфирная | 1000…2300 |

| Плита пробковая | 1850 |

| Плиты алебастровые | 750 |

| Плиты древесно-волокнистые и древесно-стружечные (ДСП, ДВП) | 2300 |

| Плиты из гипса | 840 |

| Плиты из резольноформальдегидного пенопласта | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем | 840 |

| Плиты камышитовые | 2300 |

| Плиты льнокостричные изоляционные | 2300 |

| Плиты минераловатные повышенной жесткости | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 840 |

| Плиты торфяные теплоизоляционные | 2300 |

| Плиты фибролитовые и арболит на портландцементе | 2300 |

| Покрытие ковровое | 1100 |

| Пол гипсовый бесшовный | 800 |

| Поливинилхлорид (ПВХ) | 920…1200 |

| Поликарбонат (дифлон) | 1100…1120 |

| Полиметилметакрилат | 1200…1650 |

| Полипропилен | 1930 |

| Полистирол УПП1, ППС | 900 |

| Полистиролбетон | 1060 |

| Полихлорвинил | 1130…1200 |

| Полихлортрифторэтилен | 920 |

| Полиэтилен высокой плотности | 1900…2300 |

| Полиэтилен низкой плотности | 1700 |

| Портландцемент | 1130 |

| Пробка | 2050 |

| Пробка гранулированная | 1800 |

| Раствор гипсовый затирочный | 900 |

| Раствор гипсоперлитовый | 840 |

| Раствор гипсоперлитовый поризованный | 840 |

| Раствор известково-песчаный | 840 |

| Раствор известковый | 920 |

| Раствор сложный (песок, известь, цемент) | 840 |

| Раствор цементно-перлитовый | 840 |

| Раствор цементно-песчаный | 840 |

| Раствор цементно-шлаковый | 840 |

| Резина мягкая | 1380 |

| Резина пористая | 2050 |

| Резина твердая обыкновенная | 1350…1400 |

| Рубероид | 1500…1680 |

| Сера | 715 |

| Сланец | 700…1600 |

| Слюда | 880 |

| Смола эпоксидная | 800…1100 |

| Снег лежалый при 0°С | 2100 |

| Снег свежевыпавший | 2090 |

| Сосна и ель | 2300 |

| Сосна смолистая 15% влажности | 2700 |

| Стекло зеркальное (зеркало) | 780 |

| Стекло кварцевое | 890 |

| Стекло лабораторное | 840 |

| Стекло обыкновенное, оконное | 670 |

| Стекло флинт | 490 |

| Стекловата | 800 |

| Стекловолокно | 840 |

| Стеклопластик | 800 |

| Стружка деревянная прессованая | 1080 |

| Текстолит | 1470…1510 |

| Толь | 1680 |

| Торф | 1880 |

| Торфоплиты | 2100 |

| Туф (облицовка) | 750…880 |

| Туфобетон | 840 |

| Уголь древесный | 960 |

| Уголь каменный | 1310 |

| Фанера клееная | 2300…2500 |

| Фарфор | 750…1090 |

| Фибролит (серый) | 1670 |

| Циркон | 670 |

| Шамот | 825 |

| Шифер | 750 |

| Шлак гранулированный | 750 |

| Шлак котельный | 700…750 |

| Шлакобетон | 800 |

| Шлакопемзобетон (термозитобетон) | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 840 |

| Штукатурка гипсовая | 840 |

| Штукатурка из полистирольного раствора | 1200 |

| Штукатурка известковая | 950 |

| Штукатурка известковая с каменной пылью | 920 |

| Штукатурка перлитовая | 1130 |

| Штукатурка фасадная с полимерными добавками | 880 |

| Шунгизитобетон | 840 |

| Щебень и песок из перлита вспученного | 840 |

| Щебень из доменного шлака, шлаковой пемзы и аглопорита | 840 |

| Эбонит | 1430 |

| Эковата | 2300 |

| Этрол | 1500…1800 |

thermalinfo.ru

Удельная теплоемкость кирпича: керамического, силикатного и огнеупорного

Кирпич широко применяется в частном и профессиональном строительстве. Существует много разновидностей этого материала. При выборе стройматериала для возведения или облицовки сооружений важную роль играют его характеристики.

Характеристики, влияющие на качество

Нужно учитывать следующие свойства продукта:

- теплопроводность – это способность передавать тепло, полученное от воздуха внутри помещения, наружу;

- теплоемкость – количество тепла, позволяющее осуществить нагрев одного килограмма стройматериала на один градус по Цельсию;

- плотность – определяется наличием внутренних пор.

Ниже будет приведено описание различных типов изделий.

Виды кирпичей

Керамический

Изготавливают из глины с добавлением определенных веществ. После изготовления подвергают термической обработке в специализированных печах. Показатель удельной теплоемкости составляет 0.7 – 0.9 кДж, а плотность – около 1300–1500 кг/м3.

Сегодня многие производители выпускают керамическую продукцию. Такие изделия отличаются не только размерами, но и своими свойствами. Например, теплопроводность керамического блока гораздо ниже, чем обычного. Это достигается за счет большого количества пустот внутри. В пустотах находится воздух, который плохо проводит тепло.

Свойства керамического кирпича

Силикатный

Силикатный кирпич пользуется высоким спросом в строительстве, популярность обусловлена прочностью, доступностью и низкой стоимостью. Показатель удельной теплоемкости составляет 0.75 – 0.85 кДж, а его плотность – от 1000 до 2200 кг/м3.

Продукт имеет хорошие звукоизоляционные свойства. Стена из силикатного изделия будет изолировать сооружение от проникновения различного рода шума. Его чаще всего используют для возведения перегородок. Продукт широко применяется в качестве промежуточного слоя в кладке, выполняющего роль звукоизолятора.

Схема силикатного кирпича

Облицовочный

Облицовочные блоки широко распространены при отделке наружных стен зданий не только из-за привлекательного внешнего вида. Удельная теплоемкость кирпича – 900 Дж, а значение плотности находится в пределах 2700 кг/м3. Такое значение дает возможность материалу хорошо противостоять проникновению влаги сквозь кладку.

Характеристики облицовочного кирпича

Огнеупорный

Огнеупорные блоки можно разделить на несколько видов:

Виды огнеупорного кирпича

- карборундовые;

- магнезитовые;

- динасовые;

- шамотные.

Огнестойкие изделия применяются для постройки высокотемпературных печей. Их плотность составляет 2700 кг/м3. Теплоемкость каждого из видов зависит от условий изготовления. Так, индекс теплоемкости у карборундового кирпича при температуре 1000о С составляет 780 Дж. Шамотный кирпич при температуре 100о С имеет индекс 840 Дж, а при 1500о С этот параметр повысится до 1.25 кДж.

Влияние температурного режима

На качества большое влияние оказывает температурный режим. Так, при средней плотности материала теплоемкость может отличаться, в зависимости от температуры окружающей среды.

Таблица сравнения теплопроводности бревна с кирпичной кладкой

Из вышеперечисленного следует, что подбирать стройматериал необходимо, исходя из его характеристик и дальнейшей области его применения. Так удастся построить помещение, которое будет отвечать необходимым требованиям.

Видео по теме: Виды кирпича

specnavigator.ru

Техническая керамика – часть 2

керамических материалов при их испытании на дефор* мацию под постоянной нагрузкой при повышающейся температуре. На рис. 2 кривая деформации различных по фазовому составу материалов имеет различный вид.

Как указывалось, на прочностные свойства керамики влияют ее структура и пористость. С повышением пористости все ее прочностные характеристики снижаются вследствие концентрации напряжений вокруг пор и уменьшения – контактной поверхности соприкосновения отдельных зерен (рис. 3). Керамика мелкозернистого строения, как правило, обладает большей прочностью, чем крупнозернистая, при одном и том же фазовом и химическом составе.

При оценке механических свойств керамики следует иметь в виду, что результаты измерений в значительной степени определяются методикой подготовки образца и проведения испытаний, в первую очередь степенью обработки его поверхности, скоростью нагружения и характером распределения нагрузки.

§ 3. Теплофизические свойства

К теплофизическим свойствам керамики относятся ее теплоемкость, теплопроводность, тепловое расширение, лучеиспускание. Теплоемкость керамического материала кристаллической структуры подчиняется закону Дюлонга и Пти, по которому она приблизительно равна 24,7 Дж/(г-атом-К). Теплоемкость весьма сильно меняется при низких температурах и незначительно при высоких, особенно после 1000°С. Теплоемкость есть свойство самого вещества, она не зависит от структурных особенностей конкретного изделия, его пористости и плотности, размеров кристаллов и других факторов, поэтому теплоемкость единицы структурно различных, но одноименных по составу материалов одинакова.

Теплопроводность характеризует скорость переноса теплоты керамическим материалом. Она очень различна и зависит от состава кристаллической и стекловидной фаз, а также от пористости. Теплопроводность материала принято характеризовать уравнением теплового потока

*, = Q6/[tF (k-t2)],

где Q — количество теплоты, Вт; б — толщина стенки, см; F — площадь прохождения теплового потока, см2″, т — время; 11, f2— температура, °С, соответственно на горячей и холодной поверхностях.

Теория теплопроводности основана на представлении о переносе теплоты в твердых неметаллических телах тепловыми упругими волнами—фононами. Теплопроводность вещества зависит от длины свободного пробега фононов и степени нарушения гармоничности колебаний тепловых волн во время их прохождения через данное вещество. В связи с этим степень теплопроводности определяют структура вещества, число и вид атомов и ионов, рассеивающих волновые колебания. Кристаллы с более сложным строением решетки, как правило, имеют более низкую теплопроводность, так как степень рассеивания тепловых упругих волн в такой решетке больше, чем в простой. Снижение теплопроводности наблюдается также при образовании твердых растворов, так как при этом возникают дополнительные центры рассеивания тепловых упругих волн. В стеклах, характеризующихся разупорядоченным строением, длина пробега фононов не превышает межатомных расстояний, и теплопроводность стекла соответственно меньше, чем теплопроводность керамического материала, содержащего, как правило, значительное количество кристаллических фаз.

Особенно важно учитывать при применении керамики изменение теплопроводности во время ее нагрева. Общая закономерность здесь такая: теплопроводность спеченной керамики кристаллического строения, особенно оксидной, с повышением температуры, как правило, сильно падает. Исключение составляет диоксид циркония, теплопроводность которого с повышением температуры возрастает. Теплопроводность стекла, а также керамики, содержащей значительное Количество стекла, например муллитокремнеземистой, с повышением температуры увеличивается. На рис. 4 показано изменение теплопроводности некоторых видов керамики в зависимости от температуры. Теплопроводность пористой теплоизоляционной керамики, изготовляемой из чистых оксидов,— основное свойство, по которому определяют область ее применения. Теплопроводность тесно связана с пористостью.

Термическое расширение керамики — следствие уве.-’ лличения амплитуды колебаний ее атомов или ионов относительно их среднего положения, происходящих под влиянием температуры. Поэтому температурный коэффициент линейного расширения ТКЛР керамики (далее употребляется «коэффициент линейного расширения») непостоянен при любой температуре. Для подавляюще-

Рис. 5. Линейное расширение некоторых видов технической керамики (Zr02 в зависимости от степени его стабилизации) ■—– I____ 1___ 1 Ш 800 1200 К00 2000 Температура, ‘С |

§ 0 400 800 1200 IfiOO 200П. Тенпературп’С Рис. 4. Теплопроводность некоторых видов керамики 1 — ВеО плотноспекшийся; 2 — SiC; 3 — MgO плотноспекшийся; 4 — AlaOj, корунд; В — ZrO? стабилизированный плотноспекшийся |

t ii, if К

го большинства керамических материалов он повышается с температурой (рис. 5). Различают истинный коэффициент линейного расширения и средний, т. е. отнесенный к определенному интервалу температур:

Онст=(1/1) {dL/d Т)

Обычно измеряется не объемный, а линейный коэффициент, практически составляющий 1/з объемного. Это отношение справедливо для изотропных поликристаллических материалов, в том числе и керамических. Термическое расширение большинства монокристаллов, как известно, анизотропно. В кристаллах с кубической решеткой расширение происходит равномерно по всем направлениям, как, например, у MgO. Однако среди керамических материалов есть такие, у которых анизотропия термического расширения выражена очень сильно. В частности, у широко распространенных корунда а-А1203 и муллита 3Al203-2Si02 также наблюдается анизотропия. Асимметрия строения кристаллической ре- |

°cp = i/1 — LtJLtt Cs — Mils-некоторых случаях для наглядности коэффициент линейного расширения удобно выразить в процентах (%):

Таблица 2. Средние значения коэффициента линейного расширения

|

шетки приводит к тому, что коэффициент линейного расширения в одном из направлений может оказаться ■отрицательным, а объемное расширение поликристаллической керамики очень мало. Такими материалами являются, например, кордиерит 2MgO • 2А12

Керамические материалы представляют собой поликристаллические тела. Поэтому они из-за хаотического расположения элементарных кристалликов становятся практически изотропными. Значение коэффициента линейного расширения различных видов технической керамики колеблется в очень широком диапазоне — от О до (13—14)10-6-°С. В табл. 2 приведены указанные коэффициенты некоторых видов технической керамики в порядке их убывания.

Термическая стойкость — это способность керамического изделия выдерживать без разрушения резкие смены температуры. Термическая стойкость характеризует в Определенной степени материал, но в большей степени изделие из данного материала, так как на результаты испытаний оказывают очень большое влияние размер и форма изделия. Условия эксплуатации керамических изделий настолько разнообразны, что предложить единый критерий термической стойкости не представляется ^возможным. Действительно, температурные перепады и скорость’ изменения температуры этих изделий бывают совершенно несопоставимы, и едва-ли может быть единый критерий оценки их термической стойкости. Однако качественная сторона процесса изменения свойств й разрушения изделия под влиянием резких Температур – ных перемен в основном одинакова для всех керамических материалов и почти во всех случаях.

Разрушение керамического изделия под влиянием температурных перемен происходит в результате напряжений, возникающих в материале этого изделия. Такие напряжения могут вызываться разными причинами и иметь различный характер. Главные из этих причин: различие температуры в разных частях нагреваемого или охлаждаемого изделия, т. е. наличие температурного перепада; разные значения TKJIP компонентов в многофазовой керамике; ограничение возможности расширения.

Изделия разрушаются в том случае, если возникающие при термическом напряжении силы растяжения, сжатия или сдвига превосходят пределы допустимой прочности материала этого изделия.

В общем виде, если не учитывать размерные и структурные особенности керамики и условия ее испытания, термическая стойкость керамики может быть охарактеризована некоторым коэффициентом термической стойкости:

К = А. о/с у а Е,

где X — теплопроводность; а — предел прочности при разрыве; с — теплоемкость; у—плотность; а — TKJIP; Е — модуль упругости.

Из этой формулы следует, что термическая стойкость материала возрастает с увеличением его теплопроводности и механической прочности и снижается с увеличением коэффициента линейного расширения, модуля упругости и кажущейся плотности. Теплоемкость определенного материала постоянна. Однако эта формула, выражая общую закономерность -’ изменения термической прочности изделий, не может дать сравнимых результатов, определяющих термическую стойкость керамических изделий.

Термическая стойкость различных видов изделий технической керамики в настоящее время оценивается по различным методикам. В их основе лежат следующие критерии:

1) число теплосмен, при котором изделие разрушается полностью или частично при нагревании до температуры со скоростью п, град/мин, и последующем медленном или резком охлаждении на воздухе или в другой среде. Эта методика определения термической стойкости довольно распространена и стандартизована для испытания массовых видов огнеупоров при нагреве до 800°С и охлаждении в воде при 20°С. В различных образцах, отличающихся размером и формой, температурой, средой и скоростью нагрева и охлаждения, этот метод находит широкое применение;

2) потеря механической прочности специально подготовленного образца (чаще всего балочки) после ряда последовательных нагревов и охлаждений до различных температур с различной скоростью и в различной среде. Термическая прочность выражается как потеря механической прочности в процентах к первоначальной после определенного числа теплосмен. Этот метод применяют для относительной оценки термической стойкости материала главным образом в научных экспериментах;

3) предельный температурный перепад, при котором изделие разрушается или частично теряет необходимые технические свойства (например, вакуумную плотность, электрическую прочность). Этот метод наиболее широко применяют для определения термической стойкости электроизоляционных изделий, вакуумной керамики.

На термическую стойкость керамики сильно влияет ее макро – и микроструктура. Материал с зернистой структурой, как правило, более термостоек, чем плотный. В плотных спекшихся материалах заметна определенная тенденция к улучшению их термостойкости при крупной кристаллизации основной фазы (например, в корунде).

§ 4. Электрофизические свойства

Важнейшими электрофизическими свойствами электроизоляционной керамики, как и всякого диэлектрика, являются диэлектрическая проницаемость е, температурный коэффициент диэлектрической проницаемости ТК е, удельное объемное и поверхностное сопротивление pv и ре, диэлектрические потери, выражаемые чаще всего через тангенс угла диэлектрических потерь tg6, электрическая прочность или пробивная напряженность (Упр.

Электрофизические свойства керамики самым тесным образом связаны с составом и структурой кристаллических фаз, образующих данный вид керамики, с составом /стекловидного вещества и соотношением кристаллической и стекловидной фаз в керамике. Кристаллические фазы керамических материалов в подавляющем большинстве случаев характеризуются преимущественно ионными связями. Ковалентные связи присуши лишь определенным классам соединений, в основном некоторым бескис – /.

/

/

лородным соединениям. Свободные электроны в керамических материалах в противоположность металлам почти полностью отсутствуют.

Специальные виды керамики, предназначенные для электрической. изоляции в тех или иных условиях, отличаются от массовых видов керамики и огнеупоров повышенными электрофизическими свойствами. Эти свойства получают, применяя сырьевые и искусственные материалы соответствующей чистоты, тщательно подготавливая и перерабатывая массы и обжигая изделия в строго регламентированных условиях.

Диэлектрическая проницаемость. Относительную диэлектрическую проницаемость определяют как отношение зарядов на обкладках конденсатора при замене пластин из данного диэлектрика на вакуум.

е = Qm/Qb,

где Qm — заряд конденсатора с пластинкой из диэлектрика; Qn — заряд конденсатора с вакуумом.

Такое изменение электрической емкости конденсатора происходит в результате явления поляризации диэлектрика.

Поляризация представляет собой процесс смещения структурных элементов (электронов, атомов, ионов и др.) кристаллической решетки со своего нормального положения под влиянием электрического поля. В результате взаимодействия с внешним электрическим полем происходит нарушение и перераспределение электростатических сил, действующих внутри кристалла, при сохранении его общей нейтральности. Механизм поляризации может быть различен в зависимости от того, какие структурные элементы участвуют в процессе поляризации. В керамических материалах имеются следующие основные виды поляризации: электронная, ионная, электронно – и ионно-релаксационная, спонтанная (самопроизвольная). Степень поляризации керамического диэлектрика и его поляризуемость в целом складываются-как сумма поляризаций каждого вида. Диэлектрическая проницаемость керамики отражает ее поляризуемость.

Электронная поляризация представляет собой упругое смещение центра тяжести и деформацию отрицательно заряженного электронного облака под влиянием электрического поля. Электронная поляризация протекает практически мгновенно, не связана с потерей энергии и для большинства видов керамики не является характерной.

pandia.ru