из чего состоит, пропорции компонентов, производство

Качества любого искусственного вяжущего определяются его способом изготовления и процентным содержанием сырьевых компонентов. Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Оглавление:

- Разновидности

- Пропорции компонентов

- Особенности маркировки

Группы цементов по составу

Главными компонентами являются оксиды алюминия, кальция и кремния, при затворении водой они образуют химические соединения, упрочняющиеся при затвердевании во влажной среде. Общие требования регламентируются ГОСТ 30515-2013, согласно этому межгосударственному стандарту все цементы классифицируются на группы, различающиеся по виду клинкера на портландцементные, глиноземистые и смешанные (ПЦ и сульфатоалюминаты). В первом случае типичный состав содержит CaО (67%), SiO

Для производства глиноземистых и высокоглиноземистых цементов в качестве сырья используются бокситы и известняки (преобладает доля низкоосновных алюминатов кальция, процентное содержание Al2O3 возрастает до 50 %). Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3 – 0-15 %; SiO2 – 5-15 %. Для изготовления сульфатсодержащих смесей используются клинкеры на основе ферритов кальция.

В зависимости от пропорций компонентов и вещественного состава выделяют следующие востребованные в частном и промышленном строительстве группы:

- Портландцементы – самая популярная разновидность, представляющая смесь тонкого помола клинкера с преобладающей долей высокоосновных силикатов кальция и гипса. Сырьем служат известняк (до 78%) и глина (до 25%).

- Глиноземистые, изготавливаемые путем помола сырья из бокситов и известняков, обожженных или расплавленных до однородного состояния. Эти виды характеризуются высокой скоростью затвердевания, их используют как в качестве самостоятельного вяжущего, так и для производства специальных марок: водонепроницаемых, расширяющихся, напрягающихся. Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

- Шлакопортландцементы – с долей доменного, электротермофосфорного или топливных шлаков от 36 до 65%.

- Пуццолановые, с добавлением к продуктам помола ПЦ клинкера активных минеральных добавок. Их пропорция достигает 40%, из-за образования химических реакций с зернами цемента они имеют отличные от обычных марок свойства.

- Смешанные – получаемые путем совместного помола клинкеров разных видов или вводом многокомпонентных минеральных смесей (например, шлака и золы-уноса).

К реже используемым видам относят романцемент (соединение помола ПЦ клинкера и известняковых и магнезиальных мергелей, не производится промышленных масштабах), магнезиальные (затворяемые солевыми растворами, характеризующиеся высокой скоростью схватывания и стойкостью к механическим нагрузкам после застывания) и кислотоупорные составы на основе кварца, разводимые жидким стеклом.

Химический состав цементов разных групп

Пропорции клинкера и остальных компонентов:

| Наименование | Вещественный состав сухой смеси, % | Минералогический состав клинкера, в % по массе | ||

| Доля клинкера | Доля гипса | Другие добавки | ||

| Обычный ПЦ | До 80 | 1,5-3,5 | Минеральные примеси – до 20% | ЗСаО х SiO2 – 45-67 2CaO х SiO2 – 13-35 ЗСаО х Al2O3 – 2-12 4СаО хAl2O3 х Fe2O3 – 8-16 |

| Гидрофобный | До 90 | — | Мылонафт, олеиновые кислоты – до 0,05 | |

| Тампонажный | — | Активная минеральная добавка – до 25 инертная – до 10 шлак – до 15 песок – до 10 пластификаторы – 0,15 | ||

| Шлако-портландцемент | 40-70 | До 3,5 | Гранулированный диатомитовый шлак – 30-60 | |

| Пластифицированный | До 90 | — | пластификаторы – 0,15-0,25 | |

| Быстротвердеющий | 90 | 1,5-3,5 | Активная минеральная добавка – до 10 | ЗСаО х SiO2 и ЗСаО х Al2O3 – до 65 2CaO х SiO2 и 4СаО хAl2O3 х Fe2O3 до 33 |

| Высокопрочный | 90 | 1,5-3 | — | ЗСаО х SiO2 – до 70 ЗСаО х Al2O3 – 8 |

| Декоративный (белый цемент) | 80-85 | — | Диатомит – 6 Инертная минеральная добавка – 10-15 | 3CaO х SiО2 – 45-50 2CaO х SiO2 – 23-37 ЗСаО х Al2O3 – до 15 4СаОхAl2O3хFe2О3 – до 2 |

| Пуццолановый сульфатостойкий | До 60 | До 3,5 | Породы осадочного происхождения – 20-35 Лава, обожженная глина, топливная зола-унос – 25-40 | ЗСаО х SiO2 — до 50 ЗСаО х Al2O3 – 5 ЗСаО х Al2O3 и 4СаОхAl2O3хFe2О3 – 22 Al2O3— 5 MgO – 5

|

| Сульфатостойкий | До 96 | До 3,5 | — | |

| Глиноземистый | 99 | 1 | Точные пропорции зависят от назначения СаО·Аl2О3 – преобладающая доля СА2 С12А7 C2S 2СаО·Аl2О3·2SiO2 | |

| То же, расширяющийся | До 70 | 20 | Бура – 10 | |

| Напрягающийся | Клинкер ПЦ – 65-70 Глинозем – 13-20 | 6-10 | Совместный помол глиноземистого и портландцементного клинкера | |

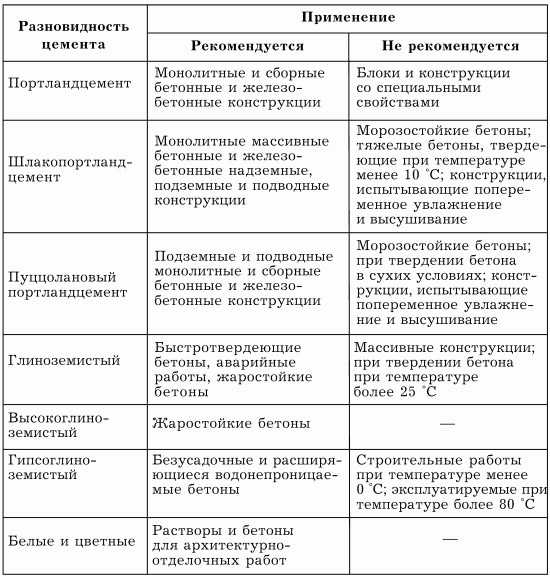

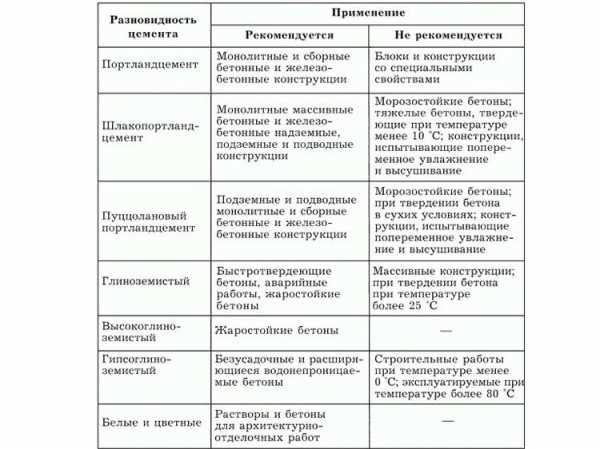

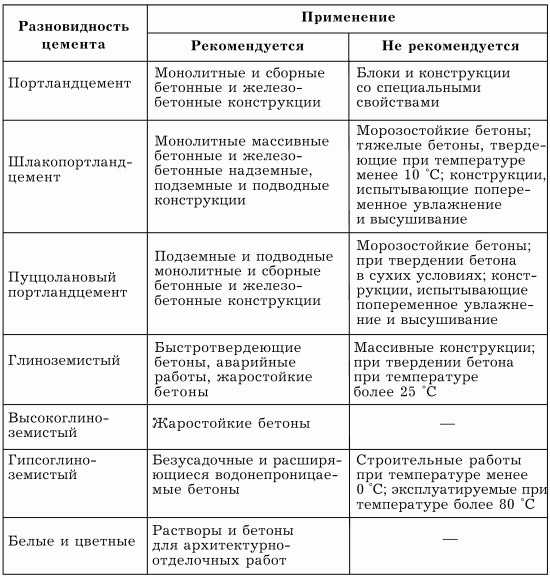

Сфера применения и основные свойства разновидностей приведены ниже:

| Наименование | Оптимальная область использования, преимущества | Ограничения, возможные недостатки |

| Портландцемент | Монолитные и сборные бетонные и ж/б конструкции, изготовление растворов, дорожное строительство | Окончательный набор прочности – через 28 дней |

| ЩПЦ | Массивные сооружения, подвергаемые воздействию пресных и минерализованных вод. Характеризуется повышенной сульфатостойкостью | Медленное затвердевании в начале, низкая морозостойкость |

| Пуццолановый | Подземные и подводные конструкции, подверженные агрессивному воздействию сульфатных вод | Не рекомендуются для объектов с перепадами уровня влажности, при риске частых промерзаний или твердении раствора в сухих условиях |

| Глиноземистый | Производство жаростойких строительных смесей, быстротвердеющих или аварийных бетонов | Не используются для заливки массивных конструкций, максимально допустимая температура окружающего воздуха на начальной стадии затвердевания составляет +25 °C |

| Напрягающий | Изготовление тонкостенных изделий, напорных ж/б труб, гидроизолирующих покрытий | Зависят от марки, возможны ограничения в температуре эксплуатации. Единственным недостатком является сложный процесс производства, и как следствие – высокая цена |

Основные марки

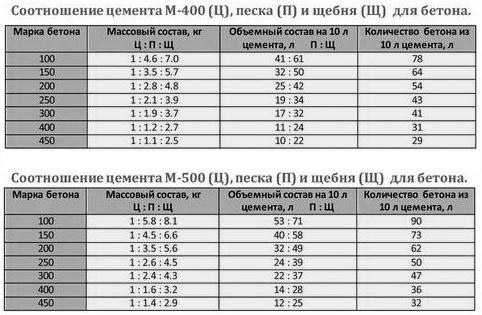

Вид выбранного вяжущего определяет пропорции и свойства строительных смесей. Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см

Следующим фактором идет процентное соотношение добавок к клинкеру, у стандартных видов максимум составляет 20%. Маркировка этого показателя обозначается буквой «Д», идущее за ней число характеризует долю минеральных примесей (пример: ПЦ М400 Д0 указывается для портландцемента с прочностью на сжатие не менее 400 кг/см2 без добавок). Приведенная маркировка соответствует ГОСТ 10178-85, помимо вышеперечисленной она включает информацию о дополнительных свойствах (обозначается только при их наличии), также зависящих от состава клинкера и введенных добавок. Из них наиболее востребованы:

- Н – нормированный;

- Б – быстротвердеющий;

- СС – сульфатостойкий;

- ВРЦ – расширяющийся водонепроницаемый;

- ПЛ – с пластификаторами;

- БЦ – белый (декоративный) цемент.

С 2003 г вступил в силу ГОСТ 31108 (соответствующий евростандартам), согласно которому вначале указывается состав с примечанием о наличии или отсутствии добавок (II или I). Все варианты с минеральными примесями разделяются на две группы: А – с процентным содержанием от 6 до 60%, Б – от 21 до 35%. Тип добавки обозначают римскими цифрами. Последними идут класс прочности и норма сжатия материала. Стандартный диапазон для общестроительных смесей варьируется от 22,5 до 52,5 (соответствует марке от М300 до М600). Для исключения ошибок рядом с маркировкой всегда указывается ГОСТ, введение цемента осуществляется со строгим соблюдением пропорций.

из чего делают и какие пропорции

Цемент выполняет функцию вяжущего вещества. От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

Состав цемента

В вопросе, из чего сделан цемент, принципиальных изменений не было уже давно, состав сохранился с прошлых столетий. Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Химический состав цемента:

- алит (Са3SiO5) – увеличивает скорость взаимодействия с водой. Компонент важен на этапе приобретения прочности. В составе клинкера количество трёхкальциевого силита составляет 50–70 %;

- белит (Ca2SiO4) – обеспечивает набор прочности на поздних этапах застывания. Изначально слабо реагирует на воду, увеличение прочности за счёт двухкальциевого силиката вначале практически не происходит. В клинкере содержится 15–30 %;

- алюминатная фаза (Са3Al2O6) – при смешивании с водой провоцирует быструю реакцию, обеспечивает начальное схватывание. Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %;

- ферритная фаза (Са3Al2O6). Вступает в активную фазу реакции между циклами алита и белита. Количество четырёхкальциевого алюмоферрита составляет 5–15 %;

- остальные компоненты – сульфаты щелочного типа, оксид кальция – до 3 %.

Пропорции химических веществ в цементном растворе могут отличаться, но обычно в пределах указанных значений.

Основные характеристики цемента

Технология изготовления предусматривает соблюдение нормативов ГОСТ 10178-76. Состав может включать добавки.

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней. Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

- время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава. Продолжительность до схватывания зависит от водопотребности и количества минералов. При нормальной густоте схватывание заснимает от 45 минут до 10 часов. При увеличении температуры сроки сокращаются, в холодное время – увеличиваются;

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи. Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

- устойчивость к коррозии. На показатель влияет минеральный состав и плотность цемента. По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации. Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

- морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Виды цемента

Сегодня производится множество видов цементаВ зависимости от того, из чего сделан цемент, материал различается по группам. Каждый вид обладает особыми техническими характеристиками.

На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для повышения водонепроницаемости, огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент. В составе присутствуют те же компоненты, а также доменные шлаки;

- гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный. Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

- декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Сферы использования

Бетон применяют в строительстве повсеместно, его область применения практически не ограничена. С помощью цементного раствора создают железобетонные конструкции, заливают фундаменты, балки, основания и другие части сооружения. В последнее время популярно изготовление монолитных построек, где стены, основа и крыша выполнены полностью из бетона, не считая кровельных и отделочных материалов.

Что делают из цемента:

- несущие стены, колонны, перегородки;

- плиты перекрытий;

- фундамент, стяжка, цокольный этаж;

- различные плиты, стеновые блоки и т. д.

Состав

На практике процедура изготовления материала не слишком сложна, а химические вещества представляются в виде распространённых природных ресурсов. Правила, как делают цемент, приблизительно одинаковые для всех марок, в основе всегда известняк и глина.

Основные компоненты состава:

- клинкер. Чаще всего концентрация известняка в клинкере в 3 раза превосходит количество глины, что определяет показатели прочности. Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

- гипс влияет на скорость гидратации цемента. Стандартно в состав добавляется до 6 % компонента;

- различные вспомогательные добавки. Присадки используются для увеличения пластичности состава, повышения устойчивости к холодам, ускорения застывания. Благодаря наличию добавок цемент можно применять в более широком спектре работ.

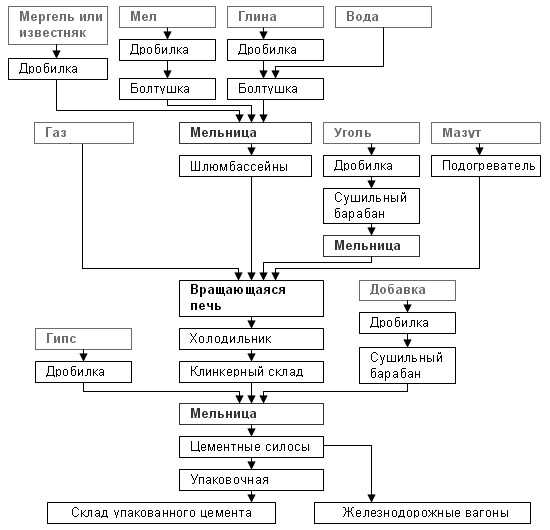

Процесс изготовления

Важно точно знать, как делают цемент и из чего, это поможет правильно понимать свойства материала и обеспечит высокое качество конструкции.

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Заключение

Отличительными чертами цемента являются долговечность, относительно быстрый процесс застывания, устойчивость к внешней среде, лёгкость приготовления и использования. После застывания получается высокопрочный материал, который способен удерживать многоэтажные здания с минимальным износом и низким риском деформаций.

pobetony.expert

Что входит в состав цемента?

Цемент – один из основных строительных материалов, применяемый в данной области с древнейших времен. В состав цемента входит ряд неорганических веществ, которые при взаимодействии с водой образуют так называемый раствор. Благодаря набору определенных физических качеств, при высыхании данный раствор твердеет.

Производится цемент несколькими способами, но в большинстве своем используется два основных: сухой и мокрый. Его изготовление – достаточно дорогостоящий и энергоемкий процесс. Так называемый шлам в первоначальном виде загружается в специальную печь, после чего происходит спекание клинкера. В процессе изготовления печь непрерывно вращается, благодаря чему клинкер в ней равномерно перемешивается. Это позволяет делать смесь более однородной и равномерно оплавленной.

Производится цемент несколькими способами, но в большинстве своем используется два основных: сухой и мокрый. Его изготовление – достаточно дорогостоящий и энергоемкий процесс. Так называемый шлам в первоначальном виде загружается в специальную печь, после чего происходит спекание клинкера. В процессе изготовления печь непрерывно вращается, благодаря чему клинкер в ней равномерно перемешивается. Это позволяет делать смесь более однородной и равномерно оплавленной.

В состав цемента включен оксид железа. Он оказывает очень большое влияние на общее качество полученной смеси цемента. Цемент наивысшего качества – с содержанием оксида железа около 10%. При таком соотношении оксиды оказывают наиболее благоприятное влияние на образование минералов. Но во всем нужна мера, поэтому с увеличением количества оксида железа в составе цемента уменьшается и его общее качество.  Предельно допустимой нормой считается 25% оксида железа. Как известно, цемент также используется для постройки или формирования жаростойких сооружений и конструкций. В этом случае присутствие оксидов железа недопустимо. Кроме этого, количество железа напрямую влияет на цвет цемента: чем он светлее, тем меньше процент добавок. Серый цемент, напротив, имеет в своем составе наибольшее содержание оксидов железа.

Предельно допустимой нормой считается 25% оксида железа. Как известно, цемент также используется для постройки или формирования жаростойких сооружений и конструкций. В этом случае присутствие оксидов железа недопустимо. Кроме этого, количество железа напрямую влияет на цвет цемента: чем он светлее, тем меньше процент добавок. Серый цемент, напротив, имеет в своем составе наибольшее содержание оксидов железа.

Если продолжить разбирать химический состав цемента, то можно обнаружить в нем и оксид алюминия. Наибольшее количество оксида алюминия, содержащегося в составе цемента, придает ему свойства жаростойкости. В качественном цементе содержание данного вещества составляет около 60%.

Кроме вышеперечисленных оксидов, в состав цемента входят оксиды кальция, кремния, магния. Производители цемента активно борются с тем, чтобы их продукция не содержала в себе оксиды хрома, который является активным металлом и вступает в нежелательные химические реакции.

В зависимости от состава цемента, он подразделяется на виды, имеющие разные физические свойства: гипсошлаковый, быстросхватывающийся, зольный, глиноземистый, гипсоглиноземистый и водонепроницаемый.

В зависимости от состава цемента, он подразделяется на виды, имеющие разные физические свойства: гипсошлаковый, быстросхватывающийся, зольный, глиноземистый, гипсоглиноземистый и водонепроницаемый.

В состав цемента для улучшения его качеств добавляют различные активные минеральные добавки. Они бывают искусственного или природного происхождения. Добавки в цемент придают ему различные свойства: улучшают его удобоукладываемость и повышают текучесть, улучшают расширяемость, уменьшают усадку, изменяют пластичность и плотность. Кроме того, добавление этих веществ способствует долговечности и прочности цементных растворов.

Добавки в цемент используются не только с целью улучшения каких-то его отдельных физических свойств, но и для изменения, к примеру, цвета. Для этих целей можно использовать обычную краску.

fb.ru

состав, пропорции, характеристики, типы, как сделать самостоятельно

Бетон – основа любой строительной конструкции. Практически каждое строение, находящееся вокруг нас, так или иначе, было возведено с помощью цементного раствора. Строительный бетон, созданный на основе цемента, десятилетиями выдерживает многотонную нагрузку, практически не испытывая негативного влияния извне. Почему уже многие десятилетия именно цемент является самым популярным строительным материалом? Редакция HouseChief.ru попытается раскрыть ту самую секретную формулу, благодаря которой, мы наконец-то узнаем, из чего именно делают цемент и почему его считают одним из самых прочных материалов во всём мире.

Цемент – связующее звено любой конструкции. От ступенек подъезда до элитных небоскрёбов

Цемент – связующее звено любой конструкции. От ступенек подъезда до элитных небоскрёбовЧитайте в статье

Нормативные документы

Цемент, как и любой другой товар, обязательно должен пройти процедуру сертификации. Существует несколько ГОСТов и СНиПов, которые в той или иной степени касаются качества цементной смеси. Перечислим основные из них:

- ГОСТ 31108-2003 «Цементы общестроительные. Технические условия».

- ГОСТ 30515-97 «Цементы. Общие технические условия».

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

Здесь же можно найти ссылки на дополнительные акты и нормативные документы, которые могут пригодиться при глубоком изучении данного вопроса.

Возьмите на заметку:

Стандарты определяют не только качество самого сырья, но и допустимые сферы его использования, правила транспортировки, время схватывания, особенности заливки и другие параметры

Стандарты определяют не только качество самого сырья, но и допустимые сферы его использования, правила транспортировки, время схватывания, особенности заливки и другие параметрыХимический состав цемента

Сам по себе цемент − не что иное, как порошок. Его создают на основе клинкера. В составе могут содержаться разные компоненты и наполнители.

Интересный факт! Когда цементный раствор застывает, его плотность не уступает плотности камня. Для создания искусственного камня используется тоже цемент.

Гранулы клинкера (основного элемента, из которого создают цемент) получаются путём нагрева при экстремально высоких температурах известняка и глины

Гранулы клинкера (основного элемента, из которого создают цемент) получаются путём нагрева при экстремально высоких температурах известняка и глиныНагрев происходит до показателей +1450°C. Структура природных компонентов меняется, и получается новое вещество – клинкер. После этого полученное вещество соединяют с гипсом и перемалывают, в результате и получается знакомый всем цементный порошок.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«Вот так выглядит химический состав готового цементного порошка: 67% оксида кальция (СаО), 22% диоксида кремния (SiO2), 5% окиси алюминия (Al2О3), 3% оксида железа (Fe2O3), 3% прочие составляющие.»

Основные характеристики

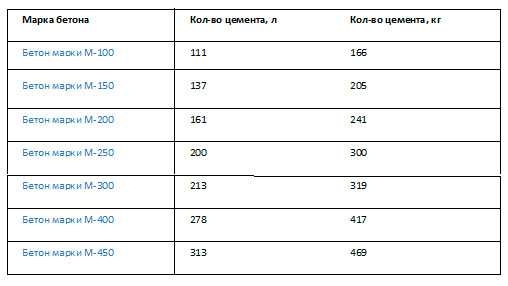

Для цемента главной технической характеристикой остаётся его марка, именно эта маркировка скажет о такой важной характеристике, как показатель максимальной нагрузки в кг.

Обычно этот показатель имеет обозначение буквой «М». Далее идут цифры, показывающие прочность, к примеру, М400 или М500

Обычно этот показатель имеет обозначение буквой «М». Далее идут цифры, показывающие прочность, к примеру, М400 или М500Числа указывают на максимальный показатель нагрузки, которую может выдержать застывший цемент. Его ещё называют показателем прочности на сжатие. На практике такое значение говорит о весе, который способен выдержать материал и при этом не разрушиться. Например, при использовании цемента М200 нагрузка, которую сможет выдержать 1 см³, составляет 200 кг.

Интересно, что тестировать цемент разрешено только после полного высыхания, а это происходит через 28 суток и не ранее. После этого тестовый образец цемента укладывают под пресс и сжимают. Давление, при котором он начал разрушаться, и является его маркой. Причём процедуру повторяют шесть раз, а потом из 4 лучших показателей вычисляют среднее арифметическое. Показатель этот измеряется в МПа и кг/см².

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«Буквой «Д» обозначаются данные о специальных добавках, использующихся в цементе. Например, Д10 говорит о том, что в сухую смесь добавили 10% добавок. Благодаря им удаётся придать готовой конструкции дополнительную прочность и морозостойкость.»

Добавки могут влиять на износостойкость материала, его влагоустойчивость, защиту от коррозии, влиять на цвет и крепость. Выпускаются вяжущие вариации цемента от М300 до М800.

Добавки могут влиять на износостойкость материала, его влагоустойчивость, защиту от коррозии, влиять на цвет и крепость. Выпускаются вяжущие вариации цемента от М300 до М800.Типы цемента по сфере использования

Как мы уже замечали ранее, на качество цементной смеси влияют разные добавки. От этого зависит его сфера применения и прочность. К примеру, морозостойкие образцы применяются в строительстве жилых домов и строений на территориях с суровым климатом, в сейсмически опасных зонах применяются добавки, увеличивающие параметры клейкости смеси. Они, в свою очередь, не дают бетонным конструкциям растрескиваться.

Интересный факт! В процессе заморозки вода, содержащаяся в бетоне, расширяется и начинает разрушать его изнутри. Однако современные технологии позволяют улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, нейтрализованный древесный пек. Они создают прочную оболочку вокруг водяных частиц.

Самая популярная марка цемента с прочностью 400 кг/см³, или М400. Её используют для проведения самых различных строительных работ

Самая популярная марка цемента с прочностью 400 кг/см³, или М400. Её используют для проведения самых различных строительных работЧаще всего в цементную смесь добавляют разные добавки, процентное содержание которых может достигать 10 и 20%. Для возведения монолитных зданий использую цемент марки М500. У такого материала более высокая скорость застывания и прочность. Обычно именно из такой цементной смеси возводят перекрытия и несущие конструкции.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

«

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопросПри выборе цемента обращайте внимание на такой показатель, как тонкость помола. Чем мельче структура порошка, тем крепче будет смесь.»

Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

- карбонатные породы. Они характеризуются ценными физическими свойствами.

Сырьё добывается разными фракциями, уже на производстве ведётся его отбраковка и сортировка

Сырьё добывается разными фракциями, уже на производстве ведётся его отбраковка и сортировкаГлинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

Важно! Основой любого вяжущего является цементный клинкер и всего 15-20% минеральных добавок. Именно от него зависит крепость будущего цемента и прочие его характеристики.

Как делают цемент на производстве

Как и любое производство, создание цементной смеси происходит строго по специальной технологической схеме. И состоит из следующих этапов:

- Создание клинкера. Его, напомним, делают из известняка и глины в процентном соотношении 75×25. Смесь помещается в печь, при температуре примерно +1500°C происходит изменение состава. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Получаемый клинкер охлаждается в специальных холодильных установках.

- Затем гранулы дополнительно дробят. Измельчение происходит в специальных перемалывающих мельницах. Они представляют собой барабаны с помещёнными туда стальными шариками.

- К измельчённому клинкеру добавляют также тонкодисперстный гипс и минеральные добавки.

Чем мельче фракции цемента, тем крепче и надёжнее будет состав, тем выше марка

Чем мельче фракции цемента, тем крепче и надёжнее будет состав, тем выше маркаСуществуют разные технологии подготовки исходного сырья. Рассмотрим основные из них.

Мокрый метод

Мокрая технология предполагает обязательное добавление воды на этапе измельчения, в этом случае вместо извести используется мел. При этом образуется специальная смесь, или шихта, которая затем повторно высушивается в печи, превращаясь в подобие стеклянного шара, который затем вновь измельчается. При этом себестоимость цемента значительно увеличивается. Считаете, что смесь, приготовленная таким способом, более прочная.

Сухой способ

Сухой способ – более дешёвый вариант. В этом случае на практике объединяют две технологические операции – помол и сушку смеси. В шаровую мельницу направляют горячие газы, которые и осуществляют просушку. Здесь на выходе получается уже готовый порошок.

Комбинированные методики

Комбинированный вариант объединяет в себе особенности мокрого и сухого способа. Технологии отличаются на каждом предприятии. Иногда вместо мокрого способа, допускающего увлажнение клинкера до 50%, используют варианты с понижением влажности на этом этапе до 18 или 20%. Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Как сделать цемент в домашних условиях

Несмотря на кажущуюся сложность производства цемента, сделать его своими руками в домашних условиях возможно. Понятно, что этот вариант не будет таким технологичным, как на заводе, и обжечь его при необходимой температуре также не получится. Однако кое-какие хитрости мы можем вам рассказать. Рассмотрим один из популярных рецептов создания состава, вполне подходящего для заделки щелей и стяжек. Для создания смеси нам потребуется водная известь, каменная зола и обычная вода.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос«При создании смеси берутся равные пропорции ингредиентов.»

Вещества аккуратно перемешиваются до получения однородной консистенции. Помните, что этот состав «схватывается» практически моментально. Поэтому смешивать его очень много не нужно

Вещества аккуратно перемешиваются до получения однородной консистенции. Помните, что этот состав «схватывается» практически моментально. Поэтому смешивать его очень много не нужноЕщё один популярный рецепт создаётся с применением обычного глицерина. Для этого необходимо взять свинцовый глёт, его растирают до тонкого состояния, высушиваем в печи, можно на обычном металлическом противне. В такой «клинкер» добавляется глицерин. Такой цемент больше всего похож на магазинный аналог.

Интересный факт! Один из самых неоднозначных способов создания цемента на основе крови придумали в Китае. В качестве одного из ингредиентов применяется свиная кровь. Несмотря на то, что моральная сторона вопроса вызывает этические споры. Говорят, что по крепости такой цемент не уступает камню.

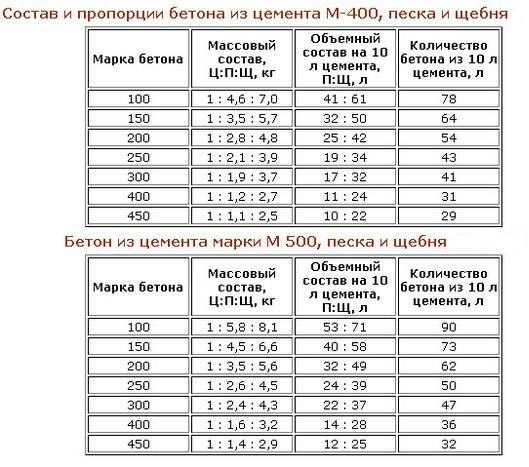

Как приготовить цементный раствор

В обычный кладочный раствор добавляется цемент и песок в долях 1:3. По желанию к нему можно засыпать пластификаторы.

Такой состав чаще всего применяют для шпатлёвки швов и трещин, кладки кирпича, стяжки бетонных конструкций, выравнивания пола

Такой состав чаще всего применяют для шпатлёвки швов и трещин, кладки кирпича, стяжки бетонных конструкций, выравнивания полаМыльные и моющие средства в смесь добавлять нельзя, они со временем вымываются из состава и могут стать причиной возникновения трещин. Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Из чего и как делают цемент – видео

А для того чтобы закрепить полученную информацию, посмотрите обучающее видео, из чего делают цемент.

А если у вас есть вопросы к автору статьи, задавайте их в комментариях.

housechief.ru

Состав цемента: компоненты, пропорции и соотношение

Сложно найти более востребованный строительный материал, чем цемент. Он широко применяется практически во всех отраслях строительной индустрии, да и в обустройстве жилища и подворья тоже. Поэтому классическое соотношение, в котором цемент составляет одну часть, а песок три, знают все. Если в этот состав добавить еще и необходимую часть воды, то получится раствор, который применяется, например, для штукатурки.

Оглавление:

- Типы цементов по химическому составу

- Маркировка в соответствии с прочностью

- Другие виды маркировки

В цемент обычно входит меленый клинкер, а также гипс, глина, известняк, уголь и другие минеральные вещества. Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты.

Если дать краткое определение, то цемент — это общее название целой группы вяжущих веществ, которые твердеют после смешивания с водой, не теряя потом полученной твердости.

Химический состав различных видов

В зависимости от того, какой состав имеет та или иная смесь измельченных минералов, какие дополнительные компоненты и добавки в нее входят, каково их соотношение, цемент делят на следующие группы:

- портландцемент;

- пуццолановый;

- шлаковый;

- глиноземистый;

- романоцемент;

- смешанный с наполнителями;

- магнезиальный;

- специальный (кислотоупорный).

Некоторые виды имеют множество подвидов. Например, группа, которую объединяет название портландцемент, включает в себя алюмоферритный, алюминатный, ферритный, белитовый, алитовый.

Что входит в состав различных групп?

О том, из чего состоит цемент, можно написать не одну большую книгу. Как уже указывалось, цемент – лишь общее название огромной группы строительных материалов, которые объединяет не столько состав (входящие в них компоненты и их соотношение), сколько предназначение.

Химический состав некоторых групп цементов в общих чертах описан ниже.

1. Портландцемент – это смесь, в которую входят продукты тонкого размола клинкера и гипса. Именно гипс и является основным вяжущим веществом. С химической точки зрения – это смешанный в определенной пропорции сульфат кальция с разнообразными силикатами кальция. Доля последних может составлять до восьмидесяти процентов. Исходное сырье, из которого производится портландцемент, представляет собой субстанцию, состоящую из известняка (до 78 %) и глин (до 25 %).

2. Глиноземистый представляет собой смесь клинкера, бокситов и других минералов. Состав по массе: от трети до половины оксида алюминия, от 35 до 45 % оксида кальция, от 5 до 10 % оксида кремния и до 15 % оксидов железа. Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам.

3. Романоцемент. Это смесь, в состав которой, кроме клинкера, входят мергели, как известняковые, так и магнезиальные. Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

4. Магнезиальный. В него обязательно входит оксид магния, а также хлорид магния и сульфат магния в качестве затворителей. Последний используется реже и, главным образом для того, чтобы достичь повышенной устойчивости к воздействию воды. Применение определяется повышенной прочностью, а также способностью быстро схватываться и твердеть. Из комбинации магнезиального цемента в определенной пропорции с другими веществами получаются очень прочные полы. Из него же делают облицовочные материалы, точильные камни, абразивные круги, жернова, лестничные ступени и другие изделия, которые обычно работают под большой нагрузкой.

К магнезиальным относится и так называемый цемент Сореля, состав которого был разработан еще в позапрошлом веке французским ученым Станиславом Сорелем.

5. Кислотоупорный состоит из жидкого стекла, которое представляет собой водный раствор силиката натрия. Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

6. Цемент, смешанный с наполнителями, условно можно отнести к отдельной группе, поскольку по составу он сильно отличается от других видов.

Марки

Маркировка определяется прочностными характеристиками получившегося бетона. Для определения марок берут состав, смешанный в пропорции один к трем (одна часть материала и три части чистого кварцевого песка). Смесь в таком соотношении разбавляют водой и создают из нее небольшие блоки следующих размеров:

- длина: 16 см,

- ширина и высота: по 4 см.

После отвердения полученные изделия испытывают с различной периодичностью. Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Наименее устойчивая смесь получает маркировку М100. Это значит, что испытательный блок выдержал давление до 10 МПа, или до 100 килограмм на сантиметр квадратный. Слишком подробно не маркируют, в стандартах большинства стран мира прописан шаг в сто единиц. Но достаточно часто встречается и шаг в пятьдесят единиц.

Наиболее прочным считается вещество марки М600. Сфера его применения – особо прочные сооружения военного и промышленного назначения. Смесь М600 с различными добавками и наполнителями в определенном соотношении позволяет создавать объекты, способные выдержать прямое попадание очень мощной бомбы. Соответствует качеству и цена. Он намного дороже, чем довольно высокопрочный М500.

В гражданском строительстве и в производстве многих материалов используют в основном, пожалуй, марки М300-М500. Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Другие виды маркировки

Кроме марок по прочности существуют также и марки по составу. Так, аббревиатура ПЦ означает нахождение в таре портландцемента. Аббревиатура ШПЦ – это шлакопортландцемент. Латинские буквы и цифры указывают на состав такого материала. Речь идет о массовом количестве клинкера и шлака.

Отдельная маркировка указывает на то, какое количество различных добавок содержится в составе:

- к примеру, если на мешке с вяжущим материалом написано Д15, это значит, что в нем имеется 15 % определенных добавок.

- буквы ПЛ указывают на содержание пластификаторов, которые, значительно увеличивают срок его хранения. Быстротвердеющий обозначается буквой Б.

- для обозначения водонепроницаемого используют аббревиатуру ВРЦ.

Существует также множество других видов маркировки, указывающих на те или иные свойства, наличие в нем разнообразных добавок и наполнителей.

stroitel-list.ru

Состав цемента

Цемент – это неорганическое вещество искусственного происхождения, служащее для соединения материалов в строительстве. Как правило, под цементом в настоящее время подразумевают портландцемент и цементы из портландцементного клинкера. Цемент входит в состав штукатурных, кладочных растворов и бетона. Важной особенностью цемента, отличающей его от воздушной извести и гипса, является то, что он способен затвердевать во влажной среде.

Из чего производится цемент

В состав цемента входят минеральные породы карбонатной (известняк, мергель, мел, другие горные породы карбонатно-глинистого, известнякового или доломитового состава) и глинистой (глина, глинистый сланец, суглинок, лесс и лессовидные суглинки) групп, а также минеральные добавки. Как правило, цементы, произведенные в разных регионах, отличаются друг от друга по составу. Это связано с тем, что производство цемента обычно располагают на месте добычи горных пород.

Выбор породы для производства цемента в основном диктуется её физическими свойствами и структурой. Так, избегают применения кристаллических горных пород, в силу того, что они хуже вступают во взаимодействие с другими составляющими цемента.

Карбонатные породы

- Мел – одна из наиболее широко используемых для производства цемента пород, благодаря его мягкости и ломкости.

- Мергель – горная порода, промежуточная между известняковыми и глинистыми. Его структура и свойства различны и зависят от содержания глинистых примесей.

Глинистые породы

- Глина – смесь различных минералов, обладающая пластичностью в увлажненном состоянии.

- Суглинок помимо глины содержит значительное количество частиц песка и пыли.

- Глинистый сланец – твердая горная порода меньшей, чем глина, влажности, обладающая способностью расслаиваться на тонкие пласты.

- Лесс – пористая горная порода из глины, кварца, полевого шпата и других силикатов.

- Лессовидный суглинок – переходный от суглинка к лессу материал.

Минеральные добавки

Это важные составляющие цемента, служащие для

elhow.ru

Химический состав цемента

Цемент участвует при постройке практически всех конструкций зданий, он является незаменимым материалом, со временем лишь увеличивающим свою популярность и распространенность.

|

Из цемента изготавливаются различные виды бетона: тяжелые и легкие, керамзитобетон, ячеистый бетон, фибробетон, полистиролбетон, опилкобетон, декоративный бетон, бетон для фундамента, и даже прозрачный бетон. Свойства цемента определяются его химическим составом.

Химический состав цемента может варьироваться в зависимости от химического состава сырья, из которого происходит изготовление цемента, а также от технологии производства цемента, и этот момент является определяющим фактором качества цемента. Цемент в основном состоит из оксидов железа, магния, алюминия, кремния, кальция. При производстве цемента во время обжига в печи происходят различные химические реакции, благодаря которым и получается цемент. Различные вариации соотношений исходных материалов влияют на свойства цемента и его цвет.

Оксид железа в составе цемента

Оксид железа является очень важным элементом, он оказывает огромное влияние на качество химического состава железа. При содержании в цементе 10% оксидов железа качество цемента наибольшее, ведь при таком количестве оксиды железа оказывают наиболее благоприятное влияние на образование минералов. Но чем больше оксидов железа используется, тем ниже становится качество цемента. Верхней планкой содержания оксида железа в химическом составе цемента является 25%. А при создании жаростойких конструкций оксид железа в составе цемента вообще не используется.

Интересный момент: например, если снизить количество железа в цементе — он станет светлее. Это так называемый белый цемент, который используется в основном в декоративных целях и стоит до трех раз дороже обычного цемента. А повышение содержания железа в химическом составе цемента сделает его серым.

Оксид алюминия в составе цемента

Так же в химический состав цемента, как писалось выше, входит оксид алюминия. У качественных цементов содержания оксида алюминия не должно быть меньше 60%, увеличение количества оксида алюминия повышает огнеупорность цемента.

Оксид кальция в составе цемента

Еще один важнейший оксид — оксид кальция. Оксид кальция содержится практически во всех исходных материалах и используется в любой технологии производства цемента. Этот оксид определяет прочность готового цементного камня. В зависимости от объема оксида кальция, содержащегося в цементе, цемент разделяется на высокоизвестковый и низкоизвестковый. В первом случае содержание оксида кальция более 40%, во втором менее 40%.

Оксиды магния и кремния в цементе

В химический состав цемента в малых количествах входит оксид магния и оксид кремния. Оксид магния эффективен, если его содержание не превышает 2%, содержание в составе цемента оксида кремния не должно превышать 10%.

А вот от оксида хрома вообще производители стараются избавляться, он в любых количествах отрицательно сказывается на возможности цемента вступать в химические реакции.

Применение асбеста

При создании разных строительных материалов с цементом может использоваться асбест. Цемент свяжет асбест и предотвратит появления асбестовой пыли, что сделает строительные материалы абсолютно безопасными для человека.

При этом качество материала существенно улучшится, ведь добавление асбеста помогает выдерживать растяжение, с чем простой бетон справляется не очень хорошо.

Также будет интересным почитать:

на Ваш сайт.

goshara.ru