Асфальтобетонные дорожные смеси по ГОСТу 9128 97: фото и видео

При дорожном строительстве самым распространенным материалом является асфальтный бетон.

От обычного аналога он отличается тем, что в качестве вяжущего вещества в нем применяют нефтепродукты:

- асфальт,

- битум,

- гудрон, а не цемент.

Асфальтобетон незаменим при укладке дорожного полотна.

Кроме этого, приготовление и отвердение материала происходит без участия воды (гидратации).

Вяжущие вещества

В переводе с греческого слово «asphaltos» означает «горная смола».

Что такое асфальт

Выход натурального асфальта.

Данный материал может быть природным или искусственным.

- Природный аналог преобразуется из нефти в итоге улетучивания ее легких фракций и дальнейшего окисления под действием гипергенеза. Первоначально нефть становится вязкой и густой мальтой, потом твердым, легко расплавляющимся асфальтом. При уплотнении он превращается в асфальтит.

Данное вещество распространено в местах близкого залегания к поверхности либо выходов на нее нефтеносных пластов. Оно содержится в кавернах и трещинах известняков, доломитов и пр. Содержание вещества в породе по ее массе составляет 2/20%.

- Искусственный асфальт является композитом битума (13/60%) и тонкомолотых минеральных заполнителей, чаще всего известняка. Инструкция предупреждает, что в отличие от природного аналога, такой асфальт содержит несколько процентов парафина, а объем нефтяных масел в нем больше.

Обратите внимание! Асфальт незаменим при дорожных и строительных работах. Применяется он, как правило, смешанный с песком, щебнем либо гравием. Такой материал носит название «асфальтовая мастика».

Битум и гудрон

- Натуральный битум – это твердое вещество либо вязкая жидкость, состоящая из композита углеводов, а также их производных. Получается он в ходе полимеризации (окислительной) нефти. Природный битум залегает в районах нефтяных пластов, образуя линзы в осадочных породах, а изредка и асфальтовые «озера».

- Искусственный битум получают, перерабатывая сырую нефть. Известны три технологии его производства.

Остаточный материал получают из гудрона путем глубокого извлечения из него нефтяных масел. Окисленный аналог производят, окисляя гудрон в специальных установках при продувании воздухом. Крекинговый битум – это продут переработки остатков крекинга нефти.

- Гудрон является остатком отбора масел из мазута. Это основное сырье для производства нефтяного битума. Он также применяется, как вяжущее вещество при дорожных работах.

Виды асфальтобетонных смесей

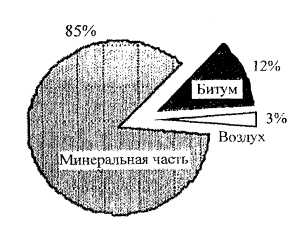

Состав асфальтового бетона.

Дорожные асфальтобетонные смеси по ГоСТу состоят из:

- минеральных наполнителей;

- органического вяжущего вещества.

По типу производства, применяемым компонентам и способу укладки асфальтобетонные смеси делятся на множество категорий.

По типу наполнителей асфальтобетоны делятся, согласно ГоСТу №9128/2009 на нижеследующие разновидности:

- гравийные;

- щебеночные;

- песчаные.

ГоСТ 9128 97 на аэродромные и дорожные асфальтные смеси делит их по уровню вязкости битума, а также допустимых показателях температуры укладки.

- В горячих растворах вяжущим веществом выступают разогретые вязкие и жидкие нефтяные битумы. Укладка их должна осуществляться при температуре бетона не менее +120 градусов.

- Холодные аналоги включают в себя жидкие виды нефтяных битумов. Укладку можно производить при режиме температур, начиная от +5 градусов.

Асфальтовый бетон имеет типовые различия и по фракционности заполнителей. Они приведены в нижней таблице.

| Разделение смесей по размеру частиц наполнителя |

| № Фракционность асфальтобетонной смеси Размер зерен наполнителя |

| 1 Крупнозернистая от 20 мм до 40 |

| 2 Мелкозернистая от 5 мм до 20 |

| 3 Песчаная до 5 мм |

При этом холодные разновидности материала бывают только мелкозернистыми или песчаными.

Горячие смеси делят на категории, исходя из уровня их остаточной пористости. Данный показатель означает процентную величину числа пор в уложенном покрытии. Это демонстрирует таблица внизу.

| Типы асфальтобетонов по плотности |

| № Уровень плотности горячей смеси Показатель остаточной пористости |

| 1. Высокоплотная 1/2.5%. |

| 2. Плотная 2.5/5%. |

| 3. Пористая 5/10%. |

| 4. Высокопористая 10/18%. |

Холодные разновидности смесей обладают остаточной пористостью от 6 до 10%.

По массовому содержанию гравия либо щебня горячие смеси делятся на нижеследующие виды:

- тип А – 50/60%;

- тип Б – 40/50%;

- тип В – 30/40%.

Холодные аналоги на гравии либо щебне разделяются по данному показателю на типы Бх и Вх.

По разновидности применяемого песка горячие и холодные асфальтовые бетоны делятся на нижеследующие категории.

- Тип Г или Гх. Используется отсев дробления либо его смесь с натуральным песком (не больше 30 процентов).

- Тип Д или Дх. Используется натуральный песок либо его смесь с отсевом дробления (меньше 70 процентов).

Исходя из применяемого сырья, а также физико-механических качеств, горячие дорожные аэродромные асфальтобетонные смеси и асфальтобетон делятся на марки, представленные в таблице.

| № Плотность смеси Тип по содержанию наполнителя Марка |

| 1 Высокоплотная — М-I |

| 2 Плотная А М-I и М-II |

| 3 Плотная Б и Г М-I, М-II и М-III |

| 4 Плотная В и Д М-II и М-III |

| 5 Пористая и высокопористая — М-I и М-II |

Холодные смеси делятся на такие категории:

- Типы Бх и Вх — на марки М-I и М-II;

- Тип Гх – на марки М-I и М-II;

- Тип Дх может иметь марку М-II.

Подбор состава и производство материала

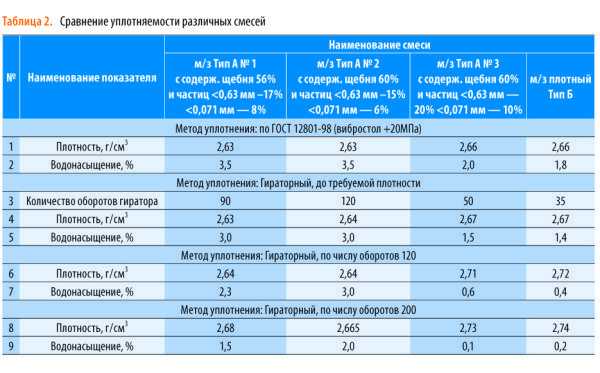

На данный момент разработано несколько методик подбора композиции асфальтобетонных смесей. Любая из них содержит мероприятия по уплотнению горячего материала, определению пористости покрытия и включает испытания бетона на предмет определения его характеристик.

Обратите внимание! Основополагающий фактор при этом — это проектирование смеси. Оно дает возможность соблюдения всех требований и норм, применяемых к качественности бетона. Главная цель проектирования – найти оптимальные характеристики дорожного покрытия и обеспечить долговечность его службы.

Проектирование смеси

Один из вариантов состава смеси при ее проектировании.

- Подбор состава начинают с выбора характеристик компонентов смеси и установления их соответствия нормам, которые прописаны технической документацией.

- Далее определяются оптимальные пропорции компонентов, которые будут гарантировать производство покрытия с заданными качествами.

- Завершающий этап проектирования – оценивание вариантов подбора и производство пробной партии асфальтобетона на заводе.

Есть 2 подхода, касающиеся проектирования асфальтового бетона.

Первый метод — это подбор состава смеси с постоянной гранулометрией наполнителей.

- Он гарантирует увеличенные механические качества дорожного полотна, из-за расклинивания мелкофракционным гравием/щебнем более крупных их зерен.

- Покрытие, уложенное из материала, приготовленного с непрерывной гранолуметрией наполнителя, имеет высокий уровень шероховатости и стойкость к сдвигам.

- Характеристики бетона не меняются, если есть отклонения в дозировании его компонентов. Материал легко укладывается, распределяется и уплотняется в ходе обустройства дорожного покрытия.

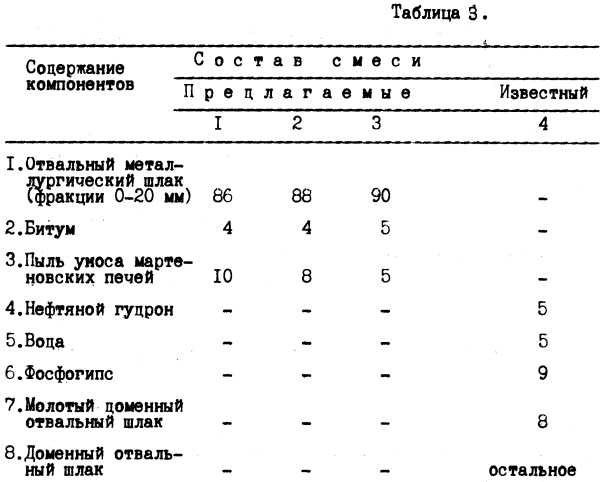

Сравнительная таблица проектированных вариантов смеси.

- Для асфальтовых смесей подобного типа нужен щебень или гравий из прочных пород (например, гранита) с обколотой больше, чем на 50% поверхностью зерен.

- Важно при этом использовать битум, стойкий к старению (в том числе, замещению фазового и группового состава). Он также должен иметь хорошую адгезию к каменным материалам, потому как для таких бетонов характерна открытая пористость.

Обратите внимание! Вторая методика подбора состава смеси использует принцип плотного бетона. При ее использовании применятся крупный наполнитель, имеющий окатанную форму частиц и прерывистая гранулометрия.

- В ходе уплотнения подобной смеси получается покрытие, имеющее закрытую пористость, которое обладает большей водостойкостью и морозоустойчивостью.

- Такой материал более склонен к неравномерности распределения в среде зерен крупного наполнителя битума и минеральных составляющих.

- На физико-механические качества такого бетона большое влияние оказывают отклонения от нормативного дозирования вяжущего вещества и минерального порошка.

- Для плотных асфальтных бетонов типичен низкий уровень шероховатости.

Замешивание партии

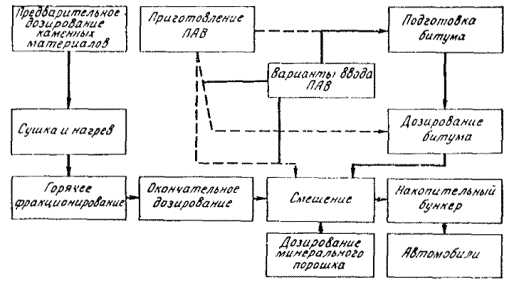

Схема производства материала.

Асфальтобетонные материалы вкратце производят так.

- В первую очередь подбирается сырье для смеси и определяется его качественность.

- Затем определяется объем нужных компонентов для заказанного количества смеси.

- Зная качество и кубатуру асфальтобетона, специалисты определяют, какова будет цена заказа.

- Затем сырье загружается в специальный бункер, в котором осуществляется предварительная его дозировка.

- Там минеральные материалы сушатся и греются до нормативной температуры.

- Потом они сортируются по фракционности и подаются на точный весовой дозатор.

- Одновременно с этим осуществляется нагревание вяжущего вещества до температуры, величина которой зависит от разновидности асфальтобетонной смеси. Затем битум взвешивается и дозируется.

- На заключительной стадии производства компоненты материала подаются в смеситель.

Дорожные работы

На фото — укладка асфальта.

- Исходя из предназначения покрытия (промышленный пол, дорога), асфальт рабочие укладывают своими руками в один либо два слоя. Основанием для него служит щебень/гравий либо бетон.

- Нижний слой (толщина 4/5 см) делают из средне- либо крупнофракционной смеси, имеющей остаточную пористость 5/10%. Наружный слой (толщина 3/4 см) укладывается из мелко- либо среднефракционного асфальтобетона, обладающего остаточной пористостью 3/5%.

- Если нагрузки будут тяжелыми (взлетная полоса аэродрома) или ожидается интенсивное передвижение автотранспорта, покрытие кладут в 3/4 слоя, которые обладают общей толщиной 11/15 см.

Слои дорожного полотна: 1 — асфальт, 2 – его основание, 3 – дополнительная прослойка основания, 4 — грунт.

- В любом случае дорожные работы следует начинать с очищения основания от грязи и пыли машинами с установленными щетками и поливными системами. Затем выправляются неровности основания, и оно обрабатывается битумной мастикой.

- Материал производится в асфальтобетонных смесителях на стационарных линиях заводов либо в передвижных установках. Транспортируется он до места укладки самосвалами, затем загружается в бункер машины-укладчика. Она распределяет, выравнивает, и первый раз уплотняет покрытие.

- Окончательно бетон уплотняют дорожными автомобильными катками.

Обустройство тротуаров

Толщина покрытия, исходя из его назначения.

- Сначала устанавливаются бортовые камни, отделяющие тротуар и дорогу.

- Далее укладывается основание – асфальтобетон с наполнителем из щебня, шлака, кирпичного боя. Часто используется и асфальтовая крошка («старый» асфальтобетон).

- Исходя из типа грунта, основание тротуара может иметь толщину от 10 до 15 см.

- После укладки смеси, она тщательно разравнивается, а потом уплотняется самоходными и ручными катками.

- Далее производится расклинцовка мелкими камнями и шлаком.

- Само тротуарное покрытие (обычно на песчаном наполнителе) имеет толщину 3/4 см. Исключение составляет въездная дорожная часть, которая ведет в кварталы и дворы. Она должна иметь толщину 5 см.

Вывод

Асфальтобетон пока не имеет альтернативы при обустройстве дорог, взлетных полос аэродромов, а часто и промышленных полов, тротуаров. Этот материал надежен, долговечен и недорог. Существует много его марок и разновидностей. Поэтому к проектированию покрытия надо подходить очень внимательно.

Видео в этой статье содержит в себе еще много полезного.

masterabetona.ru

Щебеночно-мастичный асфальтобетон: технология производства и укладки

Среди разновидностей асфальтовых покрытий выделяется щебеночно-мастичный асфальтобетон, его отличает повышенные показатели упругости, водостойкости и сдвигоустойчивости. Использованные при изготовлении материала стабилизирующие компоненты делают покрытие шероховатым и стойким к расслаиванию.

Материал был разработан в 60-х годах XX века в Германии и быстро распространился по всему миру. За границей представлено более десятка видов ЩМА, в нашей стране только три — представлены ЩМА 10, 15 и 20.

Особенности

Щебеночно-мастичный асфальтобетон долговечное покрытие, которое используют по всему миру. Основа материала – каркас из щебня высокого качества, он позволит повысить стойкость к деформации готового покрытия.

Объем битумного раствора больше, чем у конкурентов. Он заполняет все доступное пространство, что снижает пористость массы. По итогу получается покрытие устойчивое к внешним воздействиям и сроком эксплуатации в несколько раз больше других видов асфальтобетона.

Основные отличия от других асфальтобетонных смесей:

- Содержание щебня больше на 20-30%, чем в обычном растворе;

- Повышенное количество битума в массе;

- Форма и размер щебня строго контролируются;

- Добавление стабилизирующих добавок.

Жесткие требования к размеру частиц щебня связаны с — наличием большого объема пустот, которые заполняются мастикой из битума и возведением каркаса. Частицы щебня взаимодействуют между собой, а это способствует повышению показателей сдвигоустойчивости.

Покрытие из ЩМА обладает высокими показателями износостойкости даже при использовании шипованных шин, и предохраняет дорогу от возникновения колеи.

Состав асфальтобетона ЩМА

Состав щебеночно-мастичного асфальтобетона строго регулируется ГОСТ 31015-2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные».

При изготовлении используются следующие компоненты:

- Щебень;

- Битумный раствор;

- Очищенный песок;

- Специальные добавки для стабилизации раствора;

- Минеральный порошок по госту16557-78.

Важно! Если при изготовлении битум можно заменить полимерно-битумных вяжущим, в этом случае стабилизирующие добавки можно не использовать.

Для используемого сырья обязательно предъявляются несколько условий:

- Для ЩМА берется щебень твердых пород с однородными зернами кубовидной формы;

- Песок только очищенной, мелкой или средней фракции;

Важно! В растворе щебеночно-мастичного асфальта количество щебня от массы 70-80%, битумного вяжущего 5,5 – 7,5%.

Смеси ЩМА используются для прокладки городских дорог и скоростных автомагистралей, так же рекомендуется их применять на аэродроме, для укладки взлетных полос и сета для посадки.

Производители предлагают три варианта щебеночно-мастичных смесей асфальтобетона, главное отличие – размер щебня:

- ЩМА 10;

- ЩМА 15;

- ЩМА 20.

Добавки, используемые при изготовлении ЩМА

Так как в составе щебеночно-мастичной асфальтобетонной смеси находится повышенный объем щебня и нефтяного битума, требуется использование специальных добавок, которые стабилизуют массу и оградят ее от расслаивания.

Использование стабилизирующих добавок позволит сохранить однородность массы, насытить раствор требуемыми качествами и удержать горячий раствор на поверхности основы из щебня.

Преимущества, которые дает применение добавок:

- Увеличение толщины битумной пленки;

- Гарантирует однородность массы;

- Устойчивость к расслаиванию.

Тип компонентов для стабилизации имеет большое значение при изготовлении и транспортировке. Они отличаются друг от друга, но главное, что все добавки повышают качества асфальта.

Стабилизирующие добавки в виде гранул и волокон выпускаются из следующих материалов:

- резина;

- полимеры;

- акрил;

- асбест;

- целлюлоза;

Так же применяют добавки из различных минеральных компонентов и термопластичных полимеров.

Производители большее предпочтение отдают именно добавкам на основе целлюлозы. Компоненты находятся в доступной ценовой категории и способны необходимое время удерживать битумный раствор на щебневой основе, что в свою очередь гарантирует защиту от расслаивания массы.

Используемые волокна обязательно должны быть очищены от примесей, иметь однородную структуру и быть одной длины.

Свойства добавки на основе целлюлозы:

- Влажность -8%;

- Термостойкость при температуре 220 градусов – 7%;

- Содержание волокон длиной 0,1-2,0 мм – 80%.

Добавки в виде волокон имеют несколько отрицательных качеств — они впитывают воду их окружающей среды, в том числе воздуха, поэтому необходимо внимательно отнестись к герметичности упаковки. Так же волокно плохо распределяются по смеси, а это в свою очередь увеличивает время на замешивание.

Преимущества щебеночно-мастичного асфальтобетона

Асфальтобетон на основе щебеночно-мастичной массы широко применяется во многих странах для любых нужд. Он обладает целым рядом достоинств, которые выгодно отличают его от других типов асфальтных покрытий.

Основные плюсы материала:

- Водонепроницаемость покрытия;

- Низкая стираемость покрытия;

- Не возникает колея;

- Высокие показатели морозоустойчивости;

- Хорошие показатели усталостной стойкости;

- Устойчивость к механическим воздействиям;

- Сдвигоустойчивость готового асфальта;

- Долговечность – в два раза дольше обычного асфальта;

- Покрытие имеет шероховатую поверхность, оно обеспечивает лучшее сцепление автомобиля с дорогой;

- Устойчивость к появлению трещин;

- Низкие показатели шума при движении автотранспортного средства;

- Устойчивость к климатическому воздействию.

Щебеночно-мастичный асфальтобетон это улучшенный вид асфальтобетона, его технические качества способствуют комфортному и безопасному движению по дороге.

Технология производства

Изготовление раствора щебеночно-мастичного асфальта предполагает смешивание предварительно нагретых щебня и песка в специальном смесителе с постепенным добавлением других компонентов:

- Минеральный порошок;

- Нефтяной битум или ПВБ;

- Добавки для стабилизации раствора (гранулы или волокна).

Температура готовки массы ШМА выше на 25 – 35 градусов больше обычных растворов. Повышенная температура требуется, потому что в отличии от обычного асфальта, смесь ложится более тонким слоем.

Важно! Заранее определитесь с видом связующей добавки.

Этапы приготовления раствора ЩМА:

- Собрать и подготовить необходимый щебень и песок – сырье должно быть определенной фракции, очищено от посторонних примесей, просеяно, хорошо просушено и дозировано.

- Отмерить нужное количество холодной добавки для стабилизации массы и минерального порошка;

- Подготовить битум – постепенно разогреть в специальной емкости и добавить модифицирующие компоненты, тщательно вымешать раствор.

- Отдельно смешать все сухие компоненты;

- Залить сухие элементы с горячим раствором нефтяного битума, постепенно вливая и тщательно размешивая до однородной структуры.

Полученная масса выгружается в специально оборудованные самосвалы – кузов с подогревом и защитный тент, и перевозится к месту асфальтоукладочных работ. Раствор используется в течение нескольких часов.

По технологии укладки щебеночно-мастичного асфальтобетона разрешается его применение как в мелких ручных работах при заделывании трещин и неровностей, так и полной укладки полотна дороги.

Укладка щебеночно-мастичного асфальтобетона

Согласно технологии укладки асфальта на щебеночно-песчанную смесь работы по починке или укладки дороги проводятся только в сухую теплую погоду:

- В весенний период температура от +5 градусов;

- В осеннее время года – минимум +10 градусов.

Примерный расход раствора от 50 – 150 кг/м 2, показатель средней толщины щебеночного основания под асфальт зависит от типа щебеночно-мастичного асфальтобетона:

- Для ЩМА 10 – толщина составляет 2-4 см,

- Для ЩМА 15 – толщина слоя — 3-5 см,

- Для ЩМА 20 – толщина слоя равна 4-6 см.

Процесс укладки щебеночно-мастичной смеси асфальтобетона

- Подготовка основания – поверхность очищают от старого покрытия (при необходимости), выравнивают, устраняют неровности, тщательно зачищают металлическими щетками. Затем при помощи сжатого воздуха сдувают пыль, грязь и мелкие частицы.

- Грунтовка поверхности – очищенное основание предварительно грунтуют жидким битумным раствором, это обеспечит оптимальный уровень сцепления ЩМА с поверхностью.

- Укладка смеси – несколько асфальтоукладчиков ставятся рядом с уступом, расстояние между техникой не более 30 см. машины должны быть оснащены системой горизонтального уровня с поперечным уклоном. Горячая смесь поступает непрерывно и равномерно распределяется по всей ширине дороги.

- Уплотнение массы – после укладки асфальта необходимо уплотнить массу с помощью катков, вес которых не меньше 8 – 10 тонн. Валы в обязательном порядке регулярно смазываются для облегчения работы, избежание прилипания и повреждения поверхности. Для этого используют либо эмульсию на основе керосина, либо обычный мыльный раствор.

- На готовом полотне не допускается дефекты, если они есть, то их необходимо сразу же устранить. Устранение происходит ручным методом – работники добавляют горячий раствор в проблемное место и трамбуют небольшими самоходными катками.

Важно! ЩМА укладывается тонким слоем, при этом сохраняет все свои технологические свойства.

Возможные проблемы и причины их возникновения

При несоблюдении правил укладки, перевоза материал или его утрамбовывания могут возникнуть различные проблемы. Самые распространенные из них:

- Раствор битума проявляется на поверхности готового покрытия – это проблема возникает при превышении установленной нормы объема битума в самом растворе ЩМА или при проведении предварительно грунтования основания.

- Появление сети мелких трещин на дорожном полотне – при уплотни асфальтобетона, смесь имела слишком низкую температуру.

- Возникновение широких трещин на асфальте – этот недостаток указывает на проблемы с укладчиком: плохой прогрев плит.

- Плохие показатели сдвигоустойчивости покрытия – этот недостаток проявляется, если на начальном этапе работ была использована геосетка с размером ячейки меньше или больше требуемой нормы.

Щебеночно-мастичный асфальтобетон по праву занимает лидирующие позиции при строительных работах по укладке дорожного покрытия. Его главные свойства – износостойкость, долговечность и безопасность, за счет шершавой поверхности, позволяют использовать материал для покрытия высоконагруженных мест — скоростных магистралей, аэропортов, морских портов.

betonov.com

21. Литые асфальтобетонные смеси и литой асфальтобетон. Область применения и используемые материалы

В отличие от обычных уплотняемых асфальтобетонных смесей литая

асфальтобетонная смесь содержит большее количество высоковязкого битума (7,5 — 9,0%) и минерального порошка — до 25%. Минеральная часть в литом асфальтобетоне не образует каркаса из взаимносоприкасающихся зерен, гранул.

Покрытия из литого асфальтобетона водонепроницаемы, обладают высокой коррозионной стойкостью, трещино- и износостойкостью. Они наиболее устойчивы к механическим и физическим воздействиям окружающей среды и транспортных средств, особенно при применении антигололедных смесей, химических растворов, выдерживают нагрузки шипованных автомобильных шин.

Данные преимущества достигаются присутствием в его составе значительного количества асфальтовяжущего вещества (минеральный порошок + битум), которое должно обладать теплостойкостью при летних высоких положительных температурах. Применение высоковязкого модифицированного битума значительно повышает погодоустойчивость литого асфальтобетона.

Для выполнения работ с литой асфальтобетонной смесью требуется дополнительное оборудование для ее транспортировки и укладки, т. к. в процессе транспортировки происходит расслоение смеси.

Укладка смеси производится при повышенных температурах (180–200 С), с последующим втапливанием одномерного черного щебня размером до 10 мм.

Повышенная температура размягчения битума (60–70 С) достигается введением в вязкий дорожный битум высоковязкого строительного битума или модифицирующих добавок. Однако, при температуре более 180 С модификаторы битума типа ДСТ начинают разлагаться, а температура готовой смеси находится в пределах 220–240 С, необходимо использовать модифицирующие добавки типа атактического полипропилена (АПП), которые одновременно с повышением эластичности битума при низких отрицательных температурах придают битуму повышенную температуру размягчение.

Важнейшей особенностью ремонта покрытий литыми асфальтобетонами является отсутствие необходимости в уплотнении уложенной смеси, которая после остывания достигает максимальной плотности. При этом ремонтные работы можно вести и при отрицательных температурах воздуха до -10 °С, что делает такую технологию круглогодичной. Литые асфальтобетонные смеси характеризует высокая пластичность и подвижность и, как следствие, способность заполнять все раковины и трещины, прочно соединяясь с основанием и гранями разрушений, образуя монолитную композицию.

22. Щебеночно-мастичные асфальтобетонные смеси и щебеночно-мастичный асфальтобетон (щма). Виды щебеночно-мастичных асфальтобетонов, материалы, используемые для его приготовления щма

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) – рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Щебеночно-мастичный асфальтобетон (ЩМА) — уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая добавка — вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее устойчивость ее к расслаиванию.

ЩМА состоит из щебеночного каркаса, в котором пустоты между зернами щебня заполнены битумной мастикой состоящей из смеси битума с дробленым песком и минеральным порошком (ГОСТ 31015). Исходя из концепции ЩМА, контакт между отдельными частицами каменного материала должен отвечать специфическим требованиям, а именно: для получения стабильной структуры должны быть особые требования к внешнему виду каменного материала. Он должен быть обязательно молотый, кубовидной формы и с шероховатой поверхностью. В качестве стабилизирующей добавки применяют целлюлозное волокно или специальные гранулы на его основе, которые должны соответствовать требованиям технической документации предприятия-изготовителя. В качестве вяжущих применяют битумы нефтяные дорожные вязкие по ГОСТ 22245, а также модифицированные, полимерно-битумные вяжущие (ПБВ) и другие битумные вяжущие с улучшенными свойствами.

Основные виды ЩМА. Щебеночно-мастичные асфальтобетонные смеси (далее – смеси) и щебеночно-мастичный асфальтобетон (далее – асфальтобетон) в зависимости от крупности применяемого щебня подразделяют на виды:

ЩМА-20 — с наибольшим размером зерен до 20 мм;

ЩМА-15 — с наибольшим размером зерен до 15 мм;

ЩМА-10 — с наибольшим размером зерен до 10 мм.

Технические требования. Зерновые составы минеральной части смесей и асфальтобетонов, а также показатели физико-механических свойств асфальтобетонов, применяемых в конкретных дорожно-климатических зонах, должны соответствовать указанным в ГОСТ 31015.

Смеси должны выдерживать испытание на сцепление вяжущего с поверхностью минеральной части смеси.

Смеси должны быть устойчивыми к расслаиванию в процессе транспортирования и загрузки – выгрузки. Устойчивость к расслаиванию определяют по показателю стекания вяжущего, который должен быть не более 0,20 % по массе. Смеси должны быть однородными. Однородность смесей оценивают коэффициентом вариации показателей предела прочности при сжатии при температуре 50 °С, который должен быть не более 0,18.

studfiles.net