Способ определения пластической прочности пенобетонной смеси

Способ относится к промышленности строительных материалов, а именно к способам изготовления материалов ячеистой структуры на основе минеральных вяжущих веществ. Цель предложенного способа — улучшение эксплуатационных свойств пенобетонов, получаемых из однородных по структуре пенобетонных смесей при правильном назначении расхода пенообразователя. Способ определения пластической прочности пенобетонной смеси, включает измерение глубины погружения Нi в смесь конического идентора через фиксированные промежутки времени. Причем высота идентора не менее 300 мм и масса от 200 до 300 г, а расчетное определение пластической прочности (τ) пенобетонной смеси при различном содержании в ней пенообразователя проводят по формуле: τ=к·Р/(Нi)2 ,где Р — масса конуса со скользящим стержнем, г; к — коэффициент, зависящий от угла при вершине конуса. 2 табл., 1 ил.

Способ относится к промышленности строительных материалов, а именно к способам изготовления материалов ячеистой структуры на основе минеральных вяжущих веществ.

Известен «Способ определения механических характеристик материалов и устройство для его осуществления» (см. патент РФ №2145071), который относится к средствам испытания материалов, находящихся в твердой фазе.

Наиболее близким техническим решением является способ определения расхода пенообразователя (далее ПАВ), основанный на предварительном расчетном определении пористости (СН 277-80 «Инструкция по технологии изготовления изделий из ячеистых бетонов» с.20…23). По этому способу для получения ячеистого бетона заданной плотности предварительно определяют величину его пористости, которая формируется в результате введения ПАВ в состав сырьевых компонентов. Расход ПАВ вычисляют по уравнению, которое содержит два эмпирических коэффициента, получаемых экспериментальным путем.

Способ СН 277-80 имеет следующие недостатки. Определение «К» (коэффициента выхода пор) осуществляется эмпирически («Инструкция по технологии изготовления изделий из ячеистых бетонов» п.4.8) без учета конкретных свойств, применяемого ПАВ и технологии изготовления пенобетона. Коэффициент выхода пор, равный для пенообразователей 20 л/кг не учитывает:

— их многообразия по вещественному составу и различий товарных концентраций, изменяющихся от 16 до 45%;

— способов изготовления пенобетонных смесей (одно- или двухстадийная, барбатирование, турбулентное перемешивание и т.д.).

Величина «а», называемая коэффициентом использования пенообразователя, имеет постоянное значение, равное 0,85; «а» не учитывает того, что распределение ПАВ в объеме пенобетонных смесей осуществляется по принципу подвижного соответствия и зависит от количества свободной воды в смеси. Поэтому таким способом определять расход ПАВ для получения не расслаивающихся пенобетонных смесей невозможно. На практике проектирование состава пенобетонов осуществляют путем приготовления большого числа пробных замесов и выбора из них той рецептуры, которая лучше всего соответствует заданным параметрам. При этом избежать частичного расслоения, как правило, невозможно, что и учтено в требованиях ГОСТ 5742-76 (1995) «Изделия из ячеистых бетонов». Наличие расслоения в смесях в период преобладания вязких связей между сырьевыми компонентами приводит к комплексному ухудшению эксплуатационных свойств пенобетонов.

Задача предлагаемого способа — улучшение эксплуатационных свойств пенобетонов, получаемых из нерасслаивающихся пенобетонных смесей при правильном назначении расхода ПАВ.

Сущность изобретения заключается в том, что способ определения пластической прочности пенобетонной смеси включает измерение глубины погружения Нi в смесь конического идентора через фиксированные промежутки времени, причем высота идентора не менее 300 мм и масса от 200 до 300 г, а расчетное определение пластической прочности (τ) пенобетонной смеси при различном содержании в ней пенообразователя проводят по формуле:

где Р — масса конуса со скользящим стержнем, г;

к — коэффициент, зависящий от угла при вершине конуса.

Сущность изобретения поясняется чертежом, где представлен прибор для определения пластической прочности пенобетонной смеси.

Прибор состоит из шкалы 1, укрепленной на штативе, стопорного винта или кнопки 2, конуса со скользящим стержнем 3, сосуда с пробой пенобетонной смеси 4, установленного на площадке штатива 5.

При изготовлении пенобетонных смесей учитывается зависимость их агрегативной устойчивости от скорости замены вязких связей между компонентами твердой фазы на упругие. Автором экспериментально установлено, что агрегативно устойчивые пенобетонные смеси характеризуются максимальной скоростью роста пластической прочности. При прочих равных условиях, эта скорость зависит от расхода пенообразователя и имеет максимальную величину при целесообразном его количестве.

Для определения величины целесообразного расхода ПАВ готовят не менее трех контрольных замесов в смесителе, конструкция которого соответствует конструкции производственного агрегата. Рецептура изготовляемых замесов должна отличаться только расходом ПАВ. Шаг изменения расхода ПАВ в контрольных замесах зависит от вида пенообразователя и может изменяться в диапазоне 0,01%…0,5% от количества воды в смеси. Величина шага зависит от вида применяемого пенообразователя. Оценку изменения пластической прочности смесей осуществляют в течение 3-х часов с помощью прибора через равные промежутки времени, например, с интервалом 15 или более минут. За начало отсчета времени принимается момент контакта вяжущего с водой (начало перемешивания компонентов). Результаты измерений заносятся в таблицу. На основе измерений рассчитывают показатели пластической прочности смесей. Полученные результаты анализируются. За целесообразный принимается тот расход ПАВ, который обеспечивает максимальную скорость роста пластической прочности.

Последовательность выполнения операций при определении рационального расхода ПАВ следующая. В смеситель вводят компоненты бетонной смеси в соответствии с принятой технологией. Одновременно со смесителем включают секундомер. Приготовленную пенобетонную смесь укладывают в сосуд 4, имеющий форму усеченного конуса. Высота сосуда 4 не может быть менее 300 мм, а верхний диаметр — менее 200 мм. Верхняя кромка сосуда 4 должна иметь контрольные метки по длине окружности через каждые 120°. Сосуд 4 наполняется смесью на высоту не менее 300 мм и встряхивается (5…7 раз) или вибрируется до тех пор (но не более 3 секунд), пока поверхность уложенной смеси не станет плоской и горизонтальной. Сосуд 4 со смесью устанавливают на площадку штатива 5, в котором с помощью стопорного винта 2 закреплен жесткий конус 3 с углом при вершине 30°. Штатив имеет шкалу 1 с ценой деления 1 мм. Высота конуса 3 составляет 300 мм, масса конуса 3 с закрепленным на нем скользящим стержнем может быть переменной от 200 до 300 г. Острие конуса 3 подводят к поверхности пеносмеси на расстоянии 70±10 мм от метки на кромке сосуда 4 и по шкале 1 штатива фиксируют начальный отсчет (h

где Р — масса конуса со скользящим стержнем, г;

к — коэффициент, зависящий от угла конуса.

При угле, равном 30°,

к=0,4446.

Полученные данные заносят в таблицу 1. После измерения пластической прочности смеси, сосуд 4 взвешивают с точностью +5 г. По шкале прибора определяют высоту бетонной смеси в сосуде 4 и, учитывая его геометрию, вычисляют объем бетонной смеси. Среднюю плотность бетонной смеси в кг/л определяют по уравнению:

где m1 — масса бетонной смеси вместе с сосудом;

m2 — масса пустого сосуда;

Vбc — объем бетонной смеси в сосуде.

Результаты измерений и вычислений заносят в таблицу 1. За целесообразный принимается такой расход ПАВ, при котором бетонная смесь имеет максимальную пластическую прочность и минимальную среднюю плотность.

Анализ данных, представленных в табл.1, показывает, что за целесообразный надо принять расход ПАВ величиной 2,1%. После укладки смесей в формы и твердения полученных бетонов в нормальных условиях были определены их физико-механические свойства.

| Таблица 1 | |||||||

| Контрольная таблица для определения целесообразного расхода ПАВ | |||||||

| Контролируемые свойства | Расход ПАВ в % от количества воды | Примечания | |||||

| 2 | 2,1 | 2,2 | 2,3 | 2,4 | |||

| Время начала замеса, час и мин | 900 | 930 | 1000 | 1030 | 1100 | ||

| Среднее значение глубины погружения конуса, см | |||||||

| № замера при интервале 30 минут | 1 | 22,8 | 22,8 | 22,75 | 22,77 | 22,79 | |

| 2 | 22,2 | 22,11 | 22, | 22,3 | 22,4 | ||

| 3 | 21,1 | 21 | 21 | 21,1 | 21,2 | ||

| 4 | 17,9 | 17,6 | 18 | 18,1 | 18,4 | ||

| 5 | 15 | 14,9 | 15 | 15 | 15,5 | ||

| 6 | 12 | 11,3 | 11,9 | 12 | 12,5 | ||

| Пластическая прочность бетонной смеси в сосуде, Па (для соответствующего № замера) | 1 | 38 | 39,0 | 39,0 | 39 | 38,2 | |

| 2 | 46 | 46,6 | 45,1 | 46 | 44,4 | ||

| 3 | 62,3 | 65,7 | 58,8 | 57,0 | 55,5 | ||

| 4 | 83,5 | 90,1 | 85,6 | 81,1 | 75,7 | ||

| 5 | 115 | 139 | 121 | 117 | 108 | ||

| 6 | 178 | 195 | 181 | 166 | 154 | ||

| Масса пустого сосуда, г | 210 | 210 | 210 | 210 | 210 | ||

| Масса сосуда с бетоном, г | 3750 | 3760 | 3720 | 3610 | 3485 | ||

| Высота бетонной смеси в сосуде, мм | 300 | 300 | 300 | 300 | 300 | ||

| Объем бетонной смеси в сосуде, л | 5 | 5 | 5 | 5 | 5 | ||

| Плотность бетонной смеси, кг/л | 708 | 710 | 702 | 680 | 655 |

| Таблица 2 Свойства бетонов | |||||

| Концентрация ПАВ, % | Плотность | Прочность на сжатие | Примечания | ||

| кг/м3 | коэффициент вариации, % | МПа | коэффициент вариации, % | ||

| 2,0 | 526 | 0,72 | 1,09 | 9,6 | |

| 2,1 | 518 | 0,66 | 1,15 | 8,8 | |

| 2,2 | 531 | 0,75 | 1,14 | 11,2 | |

| 2,3 | 536 | 0,88 | 1,06 | 14,7 | |

| 2,4 | 542 | 1,05 | 0,98 | 16,4 | Расслоение бетона |

Результаты, представленные в табл.2, показывают, что наилучшими физико-механическими свойствами обладают бетоны, в которых содержится оптимальное количество ПАВ. У пенобетона, в котором имелось целесообразное количество ПАВ, наилучшее соотношение между плотностью и прочностью при минимальных показателях коэффициентов вариации соответствующих свойств.

Технико-экономическая эффективность способа заключается в исключении брака пенобетонных изделий из-за расслоения смесей в период предварительной выдержки.

Способ определения пластической прочности пенобетонной смеси, включающий измерение глубины погружения Нi в смесь конического идентора через фиксированные промежутки времени, отличающийся тем, что высота идентора не менее 300 мм и масса от 200 до 300 г, а расчетное определение пластической прочности (τ) пенобетонной смеси при различном содержании в ней пенообразователя проводят по формуле

τ=к·Р/(Нi)2,

где Р — масса конуса со скользящим стержнем, г;

к — коэффициент, зависящий от угла при вершине конуса.

www.findpatent.ru

Пластическая прочность — Большая Энциклопедия Нефти и Газа, статья, страница 2

Пластическая прочность

Cтраница 2

Рт — пластическая прочность в кгс / см2; Кл — коэффициент, зависящий от угла при вершине конуса; пластометры обычно укомплектованы тремя конусами с а 30е, 45 и 60; Kso 0 959, 4g 0 416, Kw 0 214; ftm — глубина погружения конуса в см; F — сила, действующая на конус, в кгс. [17]

Объективность значения пластической прочности как выражения предельного статического напряжения сдвига сохраняется только при измерении пластического цементного раствора, имеющего коагуляционную структуру. Когда образец приобретает коагуляционно-кристаллизационную структуру, то при погружении конуса вместо течения развиваются явления смятия, этим и объясняется условность значений пластической прочности для такого состояния системы. [18]

Температурный коэффициент пластической прочности ( ТПП) смазок увеличивается с увеличением молекулярного веса кислотного радикала. [19]

Кривая изменения пластической прочности — Рт системы для раствора из портландцемента представлена на рис. 1.128. В начальный — ( индукционный) период пластическая прочность невелика и нарастает медленно. [20]

Скорость нарастания пластической прочности в период упрочнения структуры цементного теста увеличивается. Предел прочности на одноосное сжатие образцов цементного камня, полученных из виброактивированного теста, оказался значительно более высоким, чем для образцов, приготовленных без активирования. [21]

Объективность значения пластической прочности, как выражения предельного статического напряжения сдвига, сохраняется только при измерении тампо-нажного раствора, имеющего коагуляционную структуру. Когда же твердеющий материал приобретает коагуляционно-кристал-лизационную структуру, при погружении конуса вместо течения развиваются явления смятия, и получаемые значения можно лишь условно называть пластической прочностью для этого состояния системы. [22]

Для определения пластической прочности дисперсных систем ( предельного напряжения сдвига) применяется метод конического пластометра — метод Ребиндера, основанный на погружении конуса в исследуемую систему. Этот метод дает возможность определять период формирования структуры и величину пластической прочности, соответствующую окончанию этого периода. [23]

Проведенные измерения пластической прочности цементно-палыгорскитовых смесей ( одновременно ставили контрольные опыты с чистым цементом) и их сроков схватывания при различных температурах и нормальных давлениях показали ( рис. 79 и табл. 17), что в связи с особенностями структурообразования дисперсий цемента в присутствии палыгорскита пластическая прочность таких дисперсий увеличивается при всех температурах быстрее, чем суспензий чистого цемента. Аналогичная зависимость наблюдается в отношении условного периода прокачиваемости сроков схватывания. Величины сроков схватывания и периодов прокачиваемости цементно-палыгорскитовых образцов достаточно велики при температурах, не превышающих 75 С. Дальнейшее повышение температуры твердения приводит к резкому сокращению времени существования коагуляционнои структуры и сильно уменьшает сроки схватывания. [25]

Такие значения пластической прочности трехфазных пен являются вполне реальными. [26]

В ВолгоградНИПИнефти пластическую прочность структуры различных тампонажных смесей измеряют стандартным прибором Вика. Вместо иглы предложен набор конусов. На рис. 104 приведены конусы с различными углом а и массой. [27]

Сроки схватывания, пластическая прочность и загустевание должны легко регулироваться применительно к конкретным геолого-техническим условиям. Начало схватывания смеси после окончания продавливания ее в пласт должно быть не менее 10 — 15 мин, но не более 25 — 30 мин. Тампонажная смесь должна быть устойчивой к разбавлению буровым раствором или пластовой водой, быстро наращивать структурно-механические свойства после продавливания в поглощающий пласт. Тампонажный камень должен иметь прочность на сжатие не менее 0 5 — 1 МПа через 8 — 16 ч твердения и не разрушаться под действием агрессивных пластовых вод, температуры и давления. [28]

Как при измерении пластической прочности суспензий полуводного гипса с наполнителем [43, 44], так и при испытании гипсового камня на сжатие [51] было установлено наличие оптимума дисперсности полугидрата, соответствующего максимальной прочности образующейся структуры твердения. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Определение прочности, пластичности, упругости

Прочность – способность материала сопротивляться разрушению под действием внешних сил.

Пластичность – способность материала к пластической деформации, т.е. к получению остаточного изменения формы и размеров без разрушения.

Упругость – свойство материала восстанавливать свои размеры и форму после прекращения действия нагрузки.

Прочность, пластичность и упругость материала определяют при статических испытаниях на растяжение.

Рис. 1.1. Статические испытания на растяжение:

а – схема испытания; б – диаграмма растяжения

Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы P (рис. 1.1.) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию.Напряжение σ – это отношение силы P к площади поперечного сечения F, МПа:

= ,

Деформация характеризует изменение размеров образца под действием нагрузки, %

= 100,

где l – длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях строится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис 1.1, б приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу – это максимальное напряжение, при котором в образце не возникают пластические деформации.

Предел текучести – это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1.1, б). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести – напряжение, вызывающее пластическую деформацию, равную 0,2%.

Предел прочности (или временное сопротивление) – это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва – отношение приращения длины образца при растяжении к начальной длине l0, %:

= · 100,

где lk – длина образца после разрыва.

Относительным сужением после разрыва называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

= · 100,

где Fk – площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение являются характеристиками пластичности.

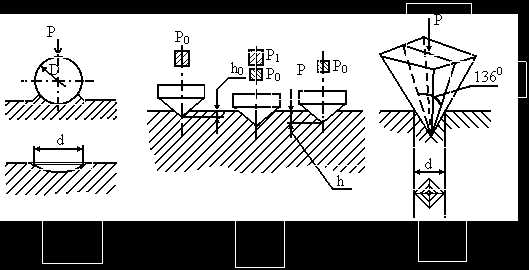

Определение твердости

Твердость – способность материала сопротивляться проникновению в него другого тела.

Твердость материала испытывается при статическом характере вдавливания в него шарика, конуса или пирамиды.

Наиболее широкое применение нашли методы определения твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1.2.).

Твердость по Бринеллю (НВ) определяется вдавливанием в испытываемую поверхность под нагрузкой Р стального шарика диаметром Д (рис. 1.2, а).

После снятия нагрузки на поверхности образца остается отпечаток (лунка).

Твердость определяется по формуле

НВ = , Па,

где F – площадь поверхности отпечатка.

Рис. 1.2. Схемы определения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Диаметр шарика выбирают в зависимости от толщины изделия (Д = 10; 5; 2,5 мм). Нагрузку Р выбирают в зависимости от диаметра шарика и измеряемой твердости. При Д = 10 мм Р = 30000 Н, время – 10 секунд.

Практически величину твердости определяют не по формуле, а по прилагаемой к прибору таблице в зависимости от диаметра отпечатка.

Между твердостью по Бринеллю и пределом прочности металла существует приближенная зависимость

= к · НВ, Па

Для стали = 0,34 … 0,35 НВ.

Твердость по Роквеллу определяют по глубине отпечатка. Метод основан по вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 1200 (шкалы А и С). Вдавливание производится под действием двух нагрузок – предварительной Р0, равной 100 Н и окончательной Р, равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по РоквеллуHRA, HRB и HRC определяется по разности глубин вдавливания в условных единицах.

Твердость по Виккерсу определяют вдавливанием в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды с углом при вершине 1360. Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

Практически величину твердости определяют не по формуле, а по прилагаемым к прибору таблицам по измеренной величине d (диагональность отпечатка) рис. 1.2., в.

studfiles.net

Пластическая прочность — Справочник химика 21

В некоторых процессах промывки, в частности осадков с высокой пористостью, могут образовываться трещины в зоне соприкосновения поверхности осадка с промывной жидкостью, в результате чего нарушается структура осадка [268]. Образование трещин связано с неравномерной и низкой пластической прочностью, а также с неоднородностью структуры по толщине осадка в упомянутой зоне. Это создает условия для возникновения локальных де- [c.247]Более сложные зависимости обнаружены для обезвоживания тонкодисперсных осадков, в частности органических красителей и пигментов, состоящих из частиц размером порядка 1—10 мкм, склонных к агрегированию и образованию агрегатов с внутренней пористостью [269, 305]. Указано, что ввиду развитой поверхности твердых частиц жидкость в таких осадках удерживается не только капиллярными, но и поверхностными силами, обусловленными наличием двойного электрического слоя и адсорбционной способностью упомянутой поверхности. Отмечены две стадии обезвоживания тонкодисперсных осадков в первой стадии осадок сжимается под давлением воздуха с уменьшением пористости, причем объем вытесненной жидкости равен уменьшению объема осадка, который остается насыщенным жидкостью во второй стадии жидкость из пор осадка вытесняется воздухом и степень насыщения осадка уменьшается. Установлено, что степень обезвоживания связана с пластической прочностью осадка, которая определяется коническим пластомером. [c.281]

Предельное напряжение сдвига т. е. наименьшее значение напряжения сдвига, соответствует уравновешиванию внешней силы пластической прочностью структуры и определяется отрезком, отсекаемым реологической кривой У = / (Р) на оси Р. Для различных нагрузок на конус получаются кривые, сходящиеся [c.38]

Пластическая прочность Рт различных структурированных систем измеряется методом конического пластометра. разработанного П. А. Ребиндером.. Есть несколько разновидностей конических пласто-метров в зависимости от консистенции измеряемых дисперсий (для разбавленных и концентрированных суспензий). [c.201]

На графике выбирают произвольно Р и /г, которые лежат на прямой, и вычисляют пластическую прочность по формуле (табл. 12) [c.202]

Пример журнальной записи опыта и расчет величины пластической прочности [c.202]

Кривые зависимости = / (С), как и других структурно-механи-ческих констант, подобны и для других систем, в том числе для дисперсий на основе неводных сред. Однако для каждой системы характерны величины пластической прочности при критической концентрации и углы наклона прямолинейных участков. Так, например, в системах на основе аэросил — спирт (бутиловый, амиловый, гексиловый, гептиловый) критическая концентрация колеблется от 28,5 до 36,5%, причем она тем выше, чем меньшее количество атомов углерода входят в состав изучаемых спиртов, т. е. чем ниже их молекулярная масса. Это связано с числом активных центров в единице [c.239]

Органодисперсии гидратированного кремнезема при любой заданной концентрации дисперсной фазы повышают свою пластическую прочность в ряду спиртов так бутиловый, амиловый, гексиловый и гептиловый. [c.240]

Формуемость оценивается по углу наклона верхнего прямолинейного участка кривой = f W) к оси абсцисс. Критериями оценки в этом методе являются практические данные максимально допустимый предел колебаний давления, передаваемого массе ленточным прессом, который можно выразить как предел колебаний пластической прочности массы и соответствующий ему максимально допустимый предел колебаний влажности массы Д 7. Исходя из средней величины энергетических ресурсов ленточных прессов, величина ДР, может быть выбрана равной 10 дин см , или же 1 кгс слг- Существующие возможности регулирования влажности массы в заводских условиях не позволяют установить амплитуду колебаний влажности S.W, которая была бы меньше 2%, Отсюда следует, что tg не должен быть меньше 2 и массы, имеющие tg ленточных прессах не формуются или формуются плохо. [c.241]

Структурно-механический анализ органодисперсий аэросила показывает, что их критическая концентрация, установленная по изменению величины пластической прочности, как и в ранее рассмотренных случаях, совпадает с критической концентрацией, полученной построением зависимости Е , Е, Рц, = / (С). Во всех исследуемых системах на основе аэросила независимо от типа дисперсионной среды наблюдается одна и та же закономерность структурно-механические константы уменьшаются при понижении в суспензии содержания гидратированного кремнезема. Образующиеся при этом суспензии гидратированного кремнезема проявляют монотонно понижающуюся стабильность пространственного каркаса. [c.253]

Судя по величине пластической прочности водных дисперсий гуминовых веществ видно, что для гуминовых кислот требуется наимень- [c.253]

В ряде случаев для определения пластической прочности пластично-вязких систем применяют метод конического пластометра. Метод отличается своей простотой, строгой обоснованностью расчета, не содержит эмпирических констант и дает возможность производить измерения при малых градиентах скоростей с переходом в пределе к оценке пластической прочности системы. [c.21] Тч Рис. 75. Изменение пластической прочности тампонажных растворов в зависимости от температуры [c.159]

Для перемешивания фосфогипса с нейтрализующей добавкой эффективно применение бегунов. Установлено, что при обработке фосфогипса с известью в бегунах ускоряется перевод растворимых фосфатов и фторидов в инертные соединения, увеличивается пластическая прочность смеси, облегчается измельчение фосфогипса, что также подтверждается исследованиями [58]. Определена оптимальная продолжительность обработки фосфогипса от 10 до 12 мин. Для этой цели также можно использовать валковые дробилки с гладкими валками, разноскоростные вальцы. [c.101]

Тип сорбента ] Толщина пленки нефти, мм Удельный расход сорбента, кг/кг Нефтеемкость, кг/кг Пластическая прочность, г/см» [c.185]

Пластическая прочность порошков парацетамола с анальгином (1 1) [c.558]

Зависимость пластической прочности от количества увлажнителя [c.35]

При преобладании процесса рекристаллизации основным объектом разрушения являются надмолекулярные кристаллические образования. Они несут главную ответственность за сопротивление полиэтилена пластическому разрушению. Роль отдельных макромолекул при этом становится несущественной. Поэтому длительная пластическая прочность чувствительна практически только к степени надмолекулярной упорядоченности. Напротив, [c.143]

Следует подчеркнуть, что напряжение рекристаллизации не является материальной константой, а зависит от условий определения (скорости растяжения и температуры). Тем не менее эту характеристику используют как условную, практически удобную меру длительной пластической прочности [414, с. 120]. [c.144]

Вредное влияние фильтратов промывочных жидкостей на устойчивость слабо- и среднеувлажненных глинистых пород в меньшей мере скажется по сравнению с дистиллированной водой, если каждое из соотношений будет больше единицы. Первое соотношение показывает, насколько изменяется пластическая прочность глинистых пород при контакте их с фцльтратом промывочной жидкости по сравнению с прочностью в дистиллированной воде. Второе соотношение показывает, во сколько раз больше связывается ншд-кости набухания глиной при контакте ее с дистиллированной водой по сравнению с количеством жидкости набухания при контакте глины с фильтратом промывочной нгидкости. Величины, входящие в третье и четвертое соотношения, характеризуют скорость процесса увлажнения глинистых пород. Учитывая, что средняя скорость набухания онределяется соотношением 2, выражение обобщенного показателя можно написать в виде [c.96]В разрешении проблемы стабилизации дисперсных систем большое теоретическое и прикладное значение имеют работы Ребиндера по структурообразованию и влиянию поверхностно-активных веществ. Небольшие добавки поверхностно-активных веществ влияют на устойчивость систем двояко. В ряде случаев происходит пептизация дисперсной фазы, т. е. увеличение числа мелких частичек, участвую1щих в образовании структуры (коагеля в виде структурной сетки). Пластическая прочность системы Рт (рис. 36) возрастает с повышением концентрации С добавок, на что указывает кривая /. [c.97]

Пока разрывы пространственной сетки происходят в пластичновязкой среде, не сопровождаясь нарушением сплошности, спонтанная тиксотропия (восстанавливаемость структуры) еще сохраняется. При дальнейшем же снижении содержания жидкой среды (переходе к пластично формирующимся керамическим пастам) прочность дисперсной структуры может восстанавливаться после разрушения только под напряжением в условиях пластической деформации, обеспечивающей истинный контакт по всей поверхности разрыва. При дальнейщем уплотнении системы и удалении жидкой дисперсионной среды выпариванием (при увеличении числа связей в единице объема и уменьшении толщины прослоек между частичками) исчезает уже не только тиксотропная восстанавливаемость, но и пластичность, а еще ранее высокоэластичность. Пластическая прочность -Рт при этом непрерывно [c.191]

По 3. Б. Энтину И Л. С. Клюевой, следует различать два типа ложного схватывания, различающихся характером кривых пластической прочности н электрической проводимости. Первый тип характеризуется полной, второй — частичной потерей пластичности по окончании процесса перемешивания цементно-водной массы (рис. 10.1). Дефектом цемента следует считать ложное схватывание первого типа. Цемент с ложным схватыванием первого типа вызывает загустевание бетона при перевозке к месту укладки и даже во время его перемешивания. Для предотвращения этого явления увеличивают количество воды в смеси, но это приводит к ухудшению прочности и качества бетона. Использование цемента с ложным схватыванием второго типа не вызывает существенных трудностей при изготовлении бетона. [c.338]

Через четыре минуты гидратации С3А в пасте обнаружены гексагональные гидроалюминаты со средней величиной пластин 0,3 мк, через 3 ч размер их увеличивается, вдвое [2691. Через четырнадцать суток СаАН и С4АН13 представлены частицами — 0,76 мк, а СзАНв— 1,2 мк. Таким образом, в литературе представлен большой материал, характеризующий кристаллические структуры, морфологию, кинетику гидратации и другие свойства системы СдА — Н2О. Совершенно недостаточно исследованы процессы структурообразования в дисперсиях СдА. Основные работы в этом направлении оценивают процесс твердения по нарастанию прочности на сжатие дисперсий СдА во времени под влиянием различных воздействий добавки ПАВ, сушки и увлажнения [80, 271, 272]. Кинетика структурообразования в этих суспензиях измерялась по изменению пластической прочности [273—276]. Известно, что этот метод дает большие погрешности в приложении к структурам, обладающим хрупким характером разрушения. [c.91]

Кроме определения по игле Вика сроков схватывания, предложено также оценивать пригодность тампонажного раствора для транспортировки в затрубное пространство путем определения прочности структуры коническим пластометром. Время, названное условным периодом прокачиваемости и равное продолжительности существования пространственной структуры с низкой пластической прочностью, непревышающей 100 Г/см , по мнению авторов работы [82], более точно отражает пригодность раствора к закачке. Значи- [c.158]

Проведенные измерения пластической прочности це-ментно-палыгорскитовых смесей (одновременно ставили контрольные опыты с чистым цементом) и их сроков схватывания при различных температурах и нормальных давлениях показали (рис. 79 и табл. 17), что в связи с особенностями структурообразования дисперсий цемента в присутствии палыгорскита пластическая прочность таких дисперсий увеличивается при всех температурах быстрее, чем суспензий чистого цемента. Аналогичная зависимость наблюдается в отношении условного периода прокачиваемости сроков схватывания. Величины сроков схватывания и периодов прокачиваемости цементно-палыгорскитовых образцов достаточно велики при температурах, не превышающих 75° С. Дальнейшее повышение температуры твердения приводит к резкому сокращению времени существования коагуляционной структуры и сильно уменьшает сроки схватывания. [c.159]

Скорость нарастания пластической прочности в период упрочнения структуры цементного теста увеличивается. Предел прочности на одноосное сжатие образцов цементного камня, полученных из виброактивированного теста, оказался значительно более высоким, чем для образцов, приготовленных без активирования. Это обусловлено увеличением равномерности распределения воды между зернами цемента при низком В/Ц, приводящее к повышению пластичности и снижению прочности коагуляционной структуры, дополнительным механическим диспергированием зерен цемента и ускорению процессов гидратации за счет усиления процессов адсорбционного и химического диспергирования и постоянного отвода продуктов гидратации с поверхности вибрирующих зерен и обнажения свежих поверхностей для дальнейшей гидратации [435]. [c.187]

Изменеаве пластической прочности порошков при увлажнении водой [c.557]

А. М. Кнебельман, Л. А. Кантор и Д. Ф. Каган [414, с. 120 475], которые объясняли наличие различных типов разрушения аналогичным образом [651]. Им удалось экспериментально показать, что длительная пластическая прочность зависит практически только от надмолекулярной структуры полимера, а длительная [c.292]

На рис. 47 представлена кинетика твердения (по нарастанию пластической прочности) жидкого стекла с модулем 1,5 при введении в качестве отвердителя порошка р-2Са0-5102, а также изменения концентрации кальция в жидкой фазе. Переход кальция в раствор осуществлялся в этом случае сразу с максимальной скоростью, минуя первый, второй, третий периоды гидратации, и в дальнейшем только ослабевает. Кальций в растворе связывается силикатными ионами, но прочность начинает нарастать, когда скорость образования агрегатов за счет сшивания кальцием силикатных ионов с образованием связок . 51—О—Са—О—51 и выпадения этих агрегатов в виде твердой фазы существенно возрастет. Поэтому концентрация кальция в растворе сначала замедляется в своем росте, а затем начинает уменьшаться, т. е. растворимые формы в процессе твердения играют роль про- ежуточных соединений. Максимальная концентрация Са выступает как величина, при которой скорость перехода Са в раствор равна скорости его выпадения в твердую фазу. Эта последняя скорость определяется концентрацией и модулем жидкого стекла. Скорость перехода кальция в раствор, если она лимитируется адией диффузии, будет мало зависеть от природы кальцийсо- Ржащих твердых фаз и станет сильно зависеть от их природы ограничении процесса растворения химическими стадиями, [c.121]

Для исследования структурообразования в этих суспензиях был применен метод конического пластометра, раз1раб0тан ный на кафедре коллоидной химии МГУ. Измеряемая при этом величина Рт условно именуется нами пластической прочностью (в Г см или кГ1см ) [41, 42]. [c.344]

chem21.info

способ определения пластической прочности пенобетонной смеси — патент РФ 2316750

Способ относится к промышленности строительных материалов, а именно к способам изготовления материалов ячеистой структуры на основе минеральных вяжущих веществ. Цель предложенного способа — улучшение эксплуатационных свойств пенобетонов, получаемых из однородных по структуре пенобетонных смесей при правильном назначении расхода пенообразователя. Способ определения пластической прочности пенобетонной смеси, включает измерение глубины погружения Нi в смесь конического идентора через фиксированные промежутки времени. Причем высота идентора не менее 300 мм и масса от 200 до 300 г, а расчетное определение пластической прочности ( ) пенобетонной смеси при различном содержании в ней пенообразователя проводят по формуле: =к·Р/(Нi) 2 ,где Р — масса конуса со скользящим стержнем, г; к — коэффициент, зависящий от угла при вершине конуса. 2 табл., 1 ил.

Рисунки к патенту РФ 2316750

Способ относится к промышленности строительных материалов, а именно к способам изготовления материалов ячеистой структуры на основе минеральных вяжущих веществ.

Известен «Способ определения механических характеристик материалов и устройство для его осуществления» (см. патент РФ №2145071), который относится к средствам испытания материалов, находящихся в твердой фазе.

Наиболее близким техническим решением является способ определения расхода пенообразователя (далее ПАВ), основанный на предварительном расчетном определении пористости (СН 277-80 «Инструкция по технологии изготовления изделий из ячеистых бетонов» с.20…23). По этому способу для получения ячеистого бетона заданной плотности предварительно определяют величину его пористости, которая формируется в результате введения ПАВ в состав сырьевых компонентов. Расход ПАВ вычисляют по уравнению, которое содержит два эмпирических коэффициента, получаемых экспериментальным путем.

Способ СН 277-80 имеет следующие недостатки. Определение «К» (коэффициента выхода пор) осуществляется эмпирически («Инструкция по технологии изготовления изделий из ячеистых бетонов» п.4.8) без учета конкретных свойств, применяемого ПАВ и технологии изготовления пенобетона. Коэффициент выхода пор, равный для пенообразователей 20 л/кг не учитывает:

— их многообразия по вещественному составу и различий товарных концентраций, изменяющихся от 16 до 45%;

— способов изготовления пенобетонных смесей (одно- или двухстадийная, барбатирование, турбулентное перемешивание и т.д.).

Величина «а», называемая коэффициентом использования пенообразователя, имеет постоянное значение, равное 0,85; «а» не учитывает того, что распределение ПАВ в объеме пенобетонных смесей осуществляется по принципу подвижного соответствия и зависит от количества свободной воды в смеси. Поэтому таким способом определять расход ПАВ для получения не расслаивающихся пенобетонных смесей невозможно. На практике проектирование состава пенобетонов осуществляют путем приготовления большого числа пробных замесов и выбора из них той рецептуры, которая лучше всего соответствует заданным параметрам. При этом избежать частичного расслоения, как правило, невозможно, что и учтено в требованиях ГОСТ 5742-76 (1995) «Изделия из ячеистых бетонов». Наличие расслоения в смесях в период преобладания вязких связей между сырьевыми компонентами приводит к комплексному ухудшению эксплуатационных свойств пенобетонов.

Задача предлагаемого способа — улучшение эксплуатационных свойств пенобетонов, получаемых из нерасслаивающихся пенобетонных смесей при правильном назначении расхода ПАВ.

Сущность изобретения заключается в том, что способ определения пластической прочности пенобетонной смеси включает измерение глубины погружения Нi в смесь конического идентора через фиксированные промежутки времени, причем высота идентора не менее 300 мм и масса от 200 до 300 г, а расчетное определение пластической прочности ( ) пенобетонной смеси при различном содержании в ней пенообразователя проводят по формуле:

где Р — масса конуса со скользящим стержнем, г;

к — коэффициент, зависящий от угла при вершине конуса.

Сущность изобретения поясняется чертежом, где представлен прибор для определения пластической прочности пенобетонной смеси.

Прибор состоит из шкалы 1, укрепленной на штативе, стопорного винта или кнопки 2, конуса со скользящим стержнем 3, сосуда с пробой пенобетонной смеси 4, установленного на площадке штатива 5.

При изготовлении пенобетонных смесей учитывается зависимость их агрегативной устойчивости от скорости замены вязких связей между компонентами твердой фазы на упругие. Автором экспериментально установлено, что агрегативно устойчивые пенобетонные смеси характеризуются максимальной скоростью роста пластической прочности. При прочих равных условиях, эта скорость зависит от расхода пенообразователя и имеет максимальную величину при целесообразном его количестве.

Для определения величины целесообразного расхода ПАВ готовят не менее трех контрольных замесов в смесителе, конструкция которого соответствует конструкции производственного агрегата. Рецептура изготовляемых замесов должна отличаться только расходом ПАВ. Шаг изменения расхода ПАВ в контрольных замесах зависит от вида пенообразователя и может изменяться в диапазоне 0,01%…0,5% от количества воды в смеси. Величина шага зависит от вида применяемого пенообразователя. Оценку изменения пластической прочности смесей осуществляют в течение 3-х часов с помощью прибора через равные промежутки времени, например, с интервалом 15 или более минут. За начало отсчета времени принимается момент контакта вяжущего с водой (начало перемешивания компонентов). Результаты измерений заносятся в таблицу. На основе измерений рассчитывают показатели пластической прочности смесей. Полученные результаты анализируются. За целесообразный принимается тот расход ПАВ, который обеспечивает максимальную скорость роста пластической прочности.

Последовательность выполнения операций при определении рационального расхода ПАВ следующая. В смеситель вводят компоненты бетонной смеси в соответствии с принятой технологией. Одновременно со смесителем включают секундомер. Приготовленную пенобетонную смесь укладывают в сосуд 4, имеющий форму усеченного конуса. Высота сосуда 4 не может быть менее 300 мм, а верхний диаметр — менее 200 мм. Верхняя кромка сосуда 4 должна иметь контрольные метки по длине окружности через каждые 120°. Сосуд 4 наполняется смесью на высоту не менее 300 мм и встряхивается (5…7 раз) или вибрируется до тех пор (но не более 3 секунд), пока поверхность уложенной смеси не станет плоской и горизонтальной. Сосуд 4 со смесью устанавливают на площадку штатива 5, в котором с помощью стопорного винта 2 закреплен жесткий конус 3 с углом при вершине 30°. Штатив имеет шкалу 1 с ценой деления 1 мм. Высота конуса 3 составляет 300 мм, масса конуса 3 с закрепленным на нем скользящим стержнем может быть переменной от 200 до 300 г. Острие конуса 3 подводят к поверхности пеносмеси на расстоянии 70±10 мм от метки на кромке сосуда 4 и по шкале 1 штатива фиксируют начальный отсчет (h H). Затем отпускают стопорный винт 2, дают возможность конусу 3 погружаться в смесь под действием собственного веса и фиксируют равновесную величину глубины погружения конуса 3 (hK). Глубина погружения конуса 3 (Н i) определяется разницей показаний Нi =(hK-hH) в см с точностью до второго десятичного знака. За величину глубины погружения (Н) принимается среднее арифметическое трех испытаний (H i), полученных в результате погружения конуса 3 при последовательном повороте сосуда 4 на 120° вокруг своей оси. Параметры глубины погружения конуса 3 позволяют рассчитать пластическую прочность (i) смеси по формуле:

где Р — масса конуса со скользящим стержнем, г;

к — коэффициент, зависящий от угла конуса.

При угле, равном 30°,

к=0,4446.

Полученные данные заносят в таблицу 1. После измерения пластической прочности смеси, сосуд 4 взвешивают с точностью +5 г. По шкале прибора определяют высоту бетонной смеси в сосуде 4 и, учитывая его геометрию, вычисляют объем бетонной смеси. Среднюю плотность бетонной смеси в кг/л определяют по уравнению:

где m1 — масса бетонной смеси вместе с сосудом;

m2 — масса пустого сосуда;

Vбc — объем бетонной смеси в сосуде.

Результаты измерений и вычислений заносят в таблицу 1. За целесообразный принимается такой расход ПАВ, при котором бетонная смесь имеет максимальную пластическую прочность и минимальную среднюю плотность.

Анализ данных, представленных в табл.1, показывает, что за целесообразный надо принять расход ПАВ величиной 2,1%. После укладки смесей в формы и твердения полученных бетонов в нормальных условиях были определены их физико-механические свойства.

| Таблица 1 | |||||||

| Контрольная таблица для определения целесообразного расхода ПАВ | |||||||

| Контролируемые свойства | Расход ПАВ в % от количества воды | Примечания | |||||

| 2 | 2,1 | 2,2 | 2,3 | 2,4 | |||

| Время начала замеса, час и мин | 9 00 | 930 | 1000 | 10 30 | 1100 | ||

| Среднее значение глубины погружения конуса, см | |||||||

| № замера при интервале 30 минут | 1 | 22,8 | 22,8 | 22,75 | 22,77 | 22,79 | |

| 2 | 22,2 | 22,11 | 22, | 22,3 | 22,4 | ||

| 3 | 21,1 | 21 | 21 | 21,1 | 21,2 | ||

| 4 | 17,9 | 17,6 | 18 | 18,1 | 18,4 | ||

| 5 | 15 | 14,9 | 15 | 15 | 15,5 | ||

| 6 | 12 | 11,3 | 11,9 | 12 | 12,5 | ||

| Пластическая прочность бетонной смеси в сосуде, Па (для соответствующего № замера) | 1 | 38 | 39,0 | 39,0 | 39 | 38,2 | |

| 2 | 46 | 46,6 | 45,1 | 46 | 44,4 | ||

| 3 | 62,3 | 65,7 | 58,8 | 57,0 | 55,5 | ||

| 4 | 83,5 | 90,1 | 85,6 | 81,1 | 75,7 | ||

| 5 | 115 | 139 | 121 | 117 | 108 | ||

| 6 | 178 | 195 | 181 | 166 | 154 | ||

| Масса пустого сосуда, г | 210 | 210 | 210 | 210 | 210 | ||

| Масса сосуда с бетоном, г | 3750 | 3760 | 3720 | 3610 | 3485 | ||

| Высота бетонной смеси в сосуде, мм | 300 | 300 | 300 | 300 | 300 | ||

| Объем бетонной смеси в сосуде, л | 5 | 5 | 5 | 5 | 5 | ||

| Плотность бетонной смеси, кг/л | 708 | 710 | 702 | 680 | 655 | ||

| Таблица 2 Свойства бетонов | |||||

| Концентрация ПАВ, % | Плотность | Прочность на сжатие | Примечания | ||

| кг/м3 | коэффициент вариации, % | МПа | коэффициент вариации, % | ||

| 2,0 | 526 | 0,72 | 1,09 | 9,6 | |

| 2,1 | 518 | 0,66 | 1,15 | 8,8 | |

| 2,2 | 531 | 0,75 | 1,14 | 11,2 | |

| 2,3 | 536 | 0,88 | 1,06 | 14,7 | |

| 2,4 | 542 | 1,05 | 0,98 | 16,4 | Расслоение бетона |

Результаты, представленные в табл.2, показывают, что наилучшими физико-механическими свойствами обладают бетоны, в которых содержится оптимальное количество ПАВ. У пенобетона, в котором имелось целесообразное количество ПАВ, наилучшее соотношение между плотностью и прочностью при минимальных показателях коэффициентов вариации соответствующих свойств.

Технико-экономическая эффективность способа заключается в исключении брака пенобетонных изделий из-за расслоения смесей в период предварительной выдержки.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ определения пластической прочности пенобетонной смеси, включающий измерение глубины погружения Нi в смесь конического идентора через фиксированные промежутки времени, отличающийся тем, что высота идентора не менее 300 мм и масса от 200 до 300 г, а расчетное определение пластической прочности ( ) пенобетонной смеси при различном содержании в ней пенообразователя проводят по формуле

=к·Р/(Нi)2 ,

где Р — масса конуса со скользящим стержнем, г;

к — коэффициент, зависящий от угла при вершине конуса.

www.freepatent.ru

Испытания бетона методом пластической деформации

Приборы, предназначенные для определения Rсж бетона методом пластической деформации, основаны на вдавливании бойка ударника в исследуемую поверхность бетона с последующим измерением геометрических параметров вмятины. Прочность бетона определяют по различного рода эмпирическим зависимостям между Rсж и размерами отпечатка (например, d) или соотношением отпечатка на бетоне и эталоне. Метод пластической деформации применим для испытания тяжелых бетонов с Rсж от 5 до 50 МПа.

Твердость ударника, бойка и индентора (шарик, рабочая кромка диска) не менее HRC 60, а параметр шероховатости их поверхностиRп≤ 0,32 мкм ; в процессе эксплуатации допускается увеличение Ra до 5 мкм. Радиус шарика должен быть не менее 5 мм, а толщина рабочей кромки диска — не менее 1 мм. Энергия удара — не менее 125 Н х см.

Все пружинные приборы в дополнение к ведомственной поверке следует поверять через 1000 ударов с помощью наковальни массой не менее 10 кг, имеющей параметр шероховатости рабочей поверхности Ra ≥2,5 мкм. Наковальню зажимают в прессе усилием 30—50 кН (для проверки прибора в горизонтальном положении) или устанавливают на ровное основание массой не менее 500 кг (для проверки в вертикальном положении). При поверке среднее значение 10 измерений Н не должно отличаться от среднего значения 10 измерений Нi, полученных при построении зависимости КХ — RСж> более чем на±2,5%.

Методом пластической деформации можно испытывать конструкции толщиной не менее 50 мм. Расстояние между границей участка испытания и краем конструкции — не менее 50 мм.

Параметр шероховатости испытываемой бетонной поверхности Ra≤40 мкм. Погрешность измерения наибольшего размера отпечатка— не более ±3%. Прокладывая в местах испытаний листы копировальной и белой бумаги, получают отпечаток, легче поддающийся измерению. Также в этом случае поступают и при испытании кубов для построения КХ — Rсж. Расстояние между отпечатками — не менее 30 мм. Удар должен наноситься перпендикулярно к поверхности бетона.

На каждом контролируемом участке должно быть выполнено не менее 5 испытаний. При этом влажность бетона (на глубине до 3 см) не должна отличаться от влажности бетона образцов, использованных для построения зависимости КХ — Rсж, более чем на 30%. Прочность бетона вычисляют по значениям Н =КнНб по зависимости КХ — Rсж, где в качестве КХ принята величина Н.

Одной из разновидностей метода пластической деформации является испытание прочности эталонным молотком Кашкарова Особенность испытания этим прибором заключается в том, что энергия удара в этом случае не нормирована, поэтому измеряются диаметры отпечатков на на поверхности бетона, так и эталонного стержня и в качестве КХ используется величина dб/dэ (dб и dэ— диаметры отпечатков на бетоне и на эталоне).

Эталонный молоток Кашкарова состоит из головки молотка, рабочая часть которой снабжена стальным шариком диаметром 15,88 мм, твердостью не менее HRC 60 и параметром шероховатости его поверхности Ra≤.0,32 мкм. В стакане молотка между его корпусом и шариком имеется отверстие, в которое вставляют эталонный стержень.

Эталонные стержни (L= 100-150 мм) изготавливают из круглой прутковой стали ВСтЗсп2 или ВСтЗпс2 диаметром 12 мм с σр=420—460 МПа. Допускается использование молотков, предназначенных для стержней диаметром 10 мм. Поверхность стержня не подвергают дополнительной обработке, но на ней не должно быть следов коррозии. Один конец стержня заостряют, чтобы его удобнее было вводить в отверстие молотка. Прочность бетона определяют следующим образом. Молотком ударяют по поверхности бетона, и при этом стальной шарик образовывает лунки на эталонном круглом стальном стержне и поверхности бетона.

Если вмятины на бетоне должны быть получены в точно определенных местах, то эталонный молоток устанавливают в заданные точки исследуемой поверхности и наносят слесарным молотком удар по головке прибора. При нанесении удара головка эталонного молотка должна быть расположена перпендикулярно к бетонной поверхности. В этом случае лунки имеют более правильную форму, чем после удара одним эталонным молотком.

Порядок испытания эталонным молотком такой же, как и другими приборами, основанными на методе пластической деформации, со следующими изменениями и дополнениями. Удар наносят усилием, обеспечивающим получение отпечатка на бетоне размером 4,8—11,2 мм, а на эталоне не менее 2,5 мм. После каждого удара эталонный стержень передвигают в стакане молотка. При этом расстояние между отпечатками должно быть не менее 10 мм на стержне и на бетоне ≥ЗО мм.

Диаметры лунок на бетонной поверхности и эталонном стержне измеряют с точностью до 0,1 мм с помощью углового масштаба. При некруглой форме отпечатка замеряют его больший диаметр. Величину КХ (Н) вычисляют по формуле Н = Σdб /Σdэ после чего определяют RСжпо зависимости КХ — Rсж .

При испытаниях методом пластической деформации размеры отпечатков измеряют с помощью углового масштаба, измерительной меры, штангенциркуля и т. п. инструментом с погрешностью не более 0,1 мм.

www.stroimt.ru

Пластическая прочность порошков

Гранулирование материалов

Одним из важнейших положений физико-химической механики дисперсных систем, разработанной П. А. Ребиндером [114], является тот факт, что механические свойства физических тел (прочность, пластичность, вязкость) обусловливают их способность сопротивляться деформациям и разрушению под воздействием внешних сил. Механические свойства тела зависят от его строения — структуры. При этом под структурой подразумевается не только строение кристаллической решетки тела, но и его дисперсность.

Метод определения пластической прочности, предложенный для мелкодисперсных керамических масс [95], заключается в определении величины погружения конуса в исследуемую структуру под действием постоянной нагрузки. Этот метод, применение которого оправдано для дисперсной фазы, нерастворимой или малорастворимой в воде, не может быть использован для определения пластический прочности структур порошков,

•хорошо растворимых в воде, например минеральных ■удобрений, что обусловлено трудностями, связанными о выбором эталонной нагрузки, постоянной для различных состояний водорастворимых структур.

Поэтому для определения пластической прочности — порошков минеральных удобрений использовали метод -погружения конуса с постоянной скоростью на одну и ту же глубину исследуемой структуры [70]. В ходе погружения конуса усилие сопротивления структуры непрерывно возрастает, поскольку увеличивается площадь контакта конуса с образцом. Усилие сопротивления погружению конуса непрерывно фиксируется вторичным прибором. Пластическую прочность рассчитывают по предельному значению силы сопротивления образца

(1-15)

где <Тк — пластическая прочность образца, кПа; Рт — сила сопротивления образца, Н; hi— глубина погружения конуса, м; ka—константа конуса, зависящая только от угла при вершине;

<p — угол при вершине конуса; g — ускорение свободного падения, — м/с2,

В соответствии с рекомендациями работы [95] определены объем засыпаемой пробы исследуемого порошка и глубина погружения конуса. При этом диаметр и высота чашки для засыпки исследуемого образца составляли 40 и 14 мм; глубина погружения конуса (выбрана с учетом придонного эффекта) 6 мм и угол при вершине конуса 60°. Для принятых условий ka = = 0,405-105.

Скорость погружения конуса в образец была постоянной и составляла 0,75 см/с. Для исключения погрешности определения максимального усилия при погружении конуса исследуемый образец предварительно уплотняли на вибростоле.

Разработанный метод определения пластической прочности позволил усовершенствовать конический пла — стомер.

На рис. 1-16 изображена схема прибора для определения пластической прочности водорастворимых по-

Рис. 1-16. Схема конического пластомера: 1 — шток; 2 — конус; 3 — чашка; 4 — плунжер; 5 — пружина; 6 — пластина-огра — ннчитель; 7 — блок управлення; 8 — штырь; 9 — стол; 10 — катушка; 11 — вторичный прибор ДС1-03. |

рошков. Чашку 3 с исследуемым образцом помещали на стол 9, закрепленный на плунжере 4, опирающемся своим нижним основанием на тарированную пружину 5. Конус 2 был закреплен на штоке 1, совершавшем возвратно-поступательное движение. При опускании конуса пластина-ограничитель 6 соприкасалась со штырем 8. При этом на вход блока управления 7 поступал сигнал, и погружение конуса прекращалось. После погружения конуса на заданную глубину на реверсивный двигатель РД-09 привода штока 1 поступал вторичный сигнал. При этом конус, закрепленный на штоке, вновь поднимался. Сила сопротивления образца погружению конуса фиксировалась вторичным прибором 11.

Рассмотрим некоторые результаты определения пластической прочности порошков минеральных удобрений.

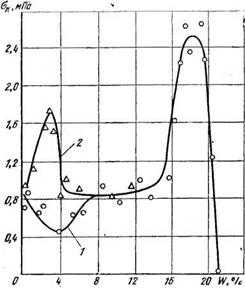

На рис. 1-17 и 1-18 приведены типичные кривые изменения пластической прочности образцов при увлажнении и подсушке в зависимости от исходной влажности шихты. Как видно из рисунков, характер этих зависимостей в области малых влагосодержаний шихты различен для случаев увлажнения или сушки испытуемых образцов и сопровождается гистерезисом в области влажностей: менее 6% —для РК-смеси № 2 и менее 8% —для двойного суперфосфата.

Рис. 1-17. Зависимость пластической прочности РК-смеси № 2 от влажности:

1 — при увлажиеннн; 2 — при сушке.

Пластическая прочность в этих интервалах влажностей образцов имеет минимальные значения при увлажнении шихты и максимальные при сушке. При дальнейшем повышении влажности (более 6% для РК-смеси № 2 и более 8% — для двойного суперфосфата) изменение пластической прочности образцов не зависит от способа их увлажнения. Наибольшие значения пластическая прочность принимает при влажности двойного суперфосфата 17—19% и влажности РК-смеси № 2 13-14%.

Из приведенных закономерностей видно, что пластические свойства определяются не только видом удобрений и содержанием в них жидкой фазы (влаги), но и характером связи влаги с твердой фазой. Рассмотрим подробнее кривые изменения пластической прочности при увлажнении и сушке образцов (на примере РК-смеси № 2).

По мере увлажнения образцов смеси от 0,8 до 2,5— 3,0% уменьшение пластической прочности обусловлено смазывающим действием влаги, адсорбированной на поверхности частиц порошка (см. характер изменения коэффициентов внутреннего трения при увлажнении образцов). Дальнейшее повышение влажности (более

4%) приводит к возникновению капиллярно-адсорбционных сил связи, что способствует увеличению пластической прочности, достигающей максимального значения при влажности №=13,5%. Понижение пластической прочности РК-смеси № 2 при влажности более 14% связано с увеличением избытка жидкой фазы на поверхности частиц, что приводит вначале к частичному, а затем и к полному их растворению. Влажность порошка, при которой его пластическая прочность равна нулю, характеризует отсутствие межчастичных связей, т. е. определяет предельную влажность, при которой отсутствует возможность гранулообразова — ния.

Зависимость пластической прочности от влажности порошков при их подсушке имеет иной характер (см. кривые 2 на рис. 1-17 и 1-18). Например, при уменьшении влажности РК-смеси от 6 до 2% пластическая прочность возрастает. Это объясняется тем, что при подсушке порошковидной шихты вначале испаряется поверхностная влага и частично образуются твердые

Рис. 1-18. Зависимость пластической прочности двойного суперфосфата от влажности: / — при увлажнении; 2 — при сушке. |

солевые мостики в местах контакта частиц. Уменьшение ) пластической прочности при содержании влаги в образ — | це менее 2% свидетельствует об исчезновении локальных солевых срастаний при более глубокой сушке порошка.

Следовательно, гистерезис на кривых изменения пластической прочности в зависимости от влажности обусловлен тем, что при увлажнении образца (кривая 1 — прямой ход) на взаимодействие частиц оказывает смазывающее или связывающее воздействие вода, внесенная на их поверхность, а при сушке образца (кривая 2 — обратный ход) характер взаимодействия частиц определяется воздействием на них жидкой фазы, выделяющейся на поверхность из внутренних пор и представляющей собой, как правило, насыщенный раствор солей твердой фазы.

Таким образом, пластическая прочность имеет максимальные значения в условиях наибольшего проявления межчастичных связей. Для исследованных материалов максимальная пластическая прочность шихты находится в следующих интервалах влажности: 2,2— 3,3 и 17,0—19,0%—для двойного суперфосфата; 1,8—

2,5 и 13,0—14,0% —для РК-смеси № 2.

Наличие двух интервалов влажности порошков, при которых их пластическая прочность принимает максимальные значения, указывает на возможность гранулирования двумя методами. Так как в области малых влажностей межчастичные связи недостаточны для образования устойчивых и прочных агломератов, в этом интервале оптимальных влажностей для гранулирования целесообразно использовать метод прессования.

В области влажностей 17,0—19,0% (для двойного суперфосфата) и 13,0—14,0% (для РК-смеси № 2) более оправданно использовать окатывание. Подтверждением этому служит широкое применение в промышленности метода окатывания для гранулирования двойного суперфосфата при влажности 17—18% и РК-удобрений при влажности 13,0—14,0% ‘[106].

Как показала промышленная практика, оптимальной влажностью шихты РК-удобрений, гранулируемой методом прессования, является 1,8—2,5%). Отсюда еле-С дует важный в практическом отношении вывод о том, что максимальные значения пластической прочности’

Средний диаметр частиц, мм | Влажность, % | Пластическая прочность, МПа |

0,250 | 4,0 | 1,00 |

0,353 | 4,2 | 1,06 |

0,700 | 4,0 | 1,36 |

1,410 | 3,0 | 1,65 |

Таблица 1-3. Зависимость пластической прочности двойного суперфосфата от его гранулометрического состава |

порошков соответствуют оптимальным условиям их гранулирования.

Последующими исследованиями установлено, что пластическая прочность порошков изменяется с изменением их гранулометрического состава и температуры. В табл. 1-3 представлены результаты изменения пластической прочности двойного суперфосфата в зависимости от гранулометрического состава.

На рис. 1-19 представлена зависимость пластической прочности РК-смеси № 2 от температуры. Пластическая прочность этого порошка монотонно увеличивается с повышением температуры. Следовательно1, как уже отмечалось ранее, повышение температуры способствует когезионной активности шихты, увеличению межчастичного сцепления и повышению эффективности грануло — образования.

Из приведенных результатов исследования пластической прочности следует, что разработанная методика позволяет не только обосновать целесообразный метод гранулирования, но и оптимизировать определяющие его технологические параметры.

Рассмотренные в предыдущих главах физические и математические модели, механизмы гранулообразования, зависимости качества гранул от параметров процесса, а также практические рекомендации по проведению гранулирования различными методами позволяют разработать методики расчета процесса …

Таблеточные машины. Эти машины широко применяют в производстве катализаторов, при переработке термореактивных пластмасс, в фармацевтической промышленности и т. п. При таблетировании возможно получение из порошка компактных гранул-таблеток определенных физико-механических свойств …

При гранулировании разбрызгиванием жидкости в инертную среду (газовую или жидкую) основным аппаратом, определяющим размер и форму гранул, является разбрызгиватель. От качества его работы зависит не только равномерность размеров полученных гранул, …

msd.com.ua