5. Расчет шпоночных соединений.

5.1 Основные сведения

Шпоночные

соединения – служат для передачи крутящего момента

от вала к ступице.

Шпоночные

соединения – служат для передачи крутящего момента

от вала к ступице.

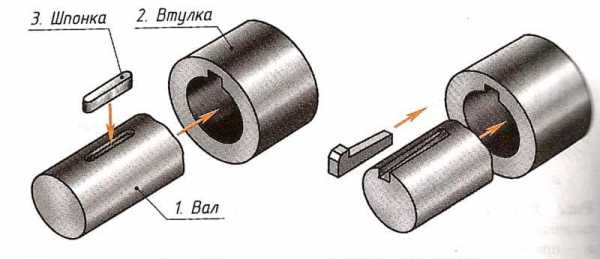

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Шпоночные соединения можно разделить на две группы:

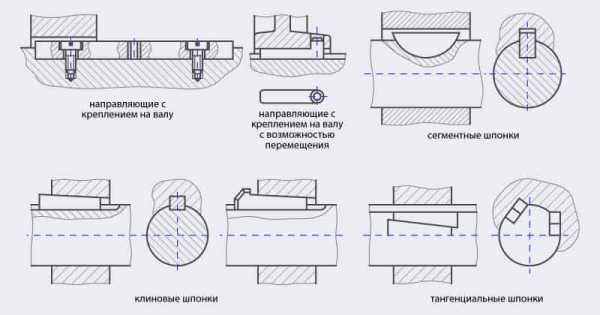

а) Ненапряженные соединения, осуществляемые при помощи призматических и сегментных шпонок;

б) Напряженные соединения, осуществляемые клиновыми, фрикционными и тангенциальными шпонками.

Шпонки всех основных типов стандартизированы. Размеры шпонок выбираются в зависимости от диаметра вала по таблицам стандарта.

Делятся шпонки на 2 типа:

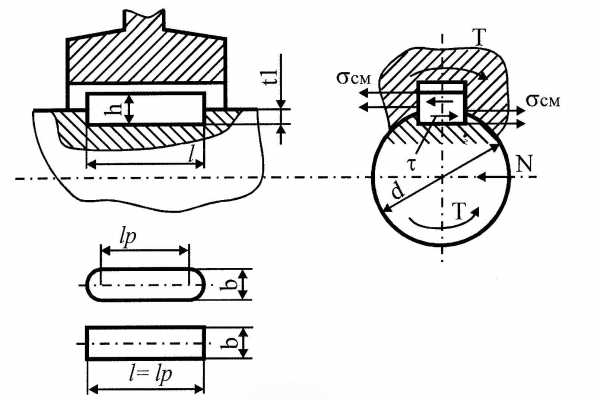

5.2 Для данного редуктора выберем соединение призматическими шпонками. Они являются ненапряженными, валы отверстия изготавливают с большой точностью. Посадка часто с натяжкой, крутящий момент передается боковыми узкими гранями шпонки.

где T – крутящий момент, Нмм

l – длина шпонки, мм

h – высота шпонки, мм

b– ширина шпонки, мм

t1 – глубина врезания шпонки в вал.

Для посадок с натягом допускается .В качестве материала для шпонок рекомендуется применять чистотянутую прутковую сталь с пределом прочности σ > 500 н/мм2 (Сталь 45, Сталь 6).

Длина призматических

шпонок  выбирают

из ряда (по ГОСТ 23360-78) 6, 8, 10, 12, 14, 16, 18, 20,

22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80. 90, 100, 110, 125,

140, 160, 180, 200.

выбирают

из ряда (по ГОСТ 23360-78) 6, 8, 10, 12, 14, 16, 18, 20,

22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80. 90, 100, 110, 125,

140, 160, 180, 200.

5.3 Алгоритм расчета призматической шпонки.

Шпонка под шкив:

Выбрать по стандарту

призматическую шпонку для соединения

шестерни с валом

,

длина ступицы .

Материал шестерни –сталь 45, материал

шпонки – сталь 45. Передаваемый момент

.

Материал шестерни –сталь 45, материал

шпонки – сталь 45. Передаваемый момент

1. Выбираем материал шпонки с пределом прочности σ > 500 н/мм2.

2. ГОСТ 23360-78 по диаметру вала выбираем шпонку со следующими размерами: (табл.5.1).

Таблица 5.1

Диаметр вала d | Сечение шпонки | Глубина и радиус закругления пазов | ||||

b | h | Вал t1 | Втулка t2 | r (или фаска s1x 450 ) | ||

Наи -меньший | Наиболь- ший | |||||

30…38 | 10 | 8 | 5 | 3,3 | 0,25 | 0,4 |

38…44 | 12 | 8 | 5.0 | 3,3 | 0,25 | 0,4 |

58…65 | 18 | 11 | 7,0 | 4,4 | 0,4 | |

3. Находим допускаемые напряжения смятия .

Величина допускаемых напряжений зависит от режима работы и прочности материала вала и ступицы.

Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать:

при стальной ступице ,

4. Определяем

рабочую длину шпонки по формуле  :

:

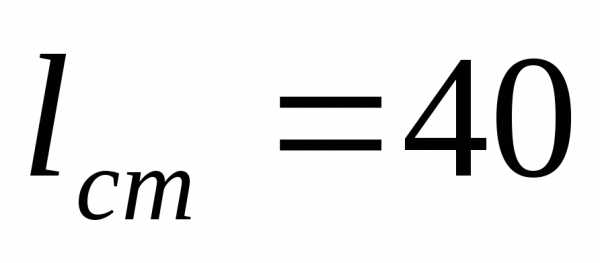

5. Находим общую длину шпонки:

Стандартное значение длины шпонки .

Принимаем: шпонка 10 х 8 х 25 ГОСТ 23360-78.

6.

Проверяем выбранную шпонку под

напряжением смятия:

6.

Проверяем выбранную шпонку под

напряжением смятия:

Условие выполнено.

Шпонка под колесо:

Выбрать по стандарту

призматическую шпонку для соединения

вала с шестерней

,

длина ступицы .

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

.

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

1. Выбираем материал шпонки с пределом прочности σ > 500 н/мм2

2. ГОСТ 23360-78 по диаметру вала выбираем шпонку со следующими размерами : (табл.5.1)

3. Допускаемое напряжение смятия

Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать:

при стальной ступице ,

4. Определяем

рабочую длину шпонки по формуле  :

:

5. Находим общую длину шпонки

Стандартное значение длины шпонки .

Принимаем: шпонка 18 х 11 х 36 ГОСТ 23360-78.

6. Проверяем выбранную шпонку под напряжением смятия:

Если это условие не выполняется, то устанавливают две шпонки или увеличивают длину ступицы и соответственно увеличивают длину шпонки.

Увеличиваем

длину шпонки  ,

пересчитываем:

,

пересчитываем:

;

Принимаем: шпонка 18 х 11 х 45 ГОСТ 23360-78.

Условие выполнено.

Шпонка под звездочку:

Выбрать по стандарту

призматическую шпонку для соединения

вала с колесом

,

длина ступицы .

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

.

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

1. Выбираем материал шпонки с пределом прочности σ > 500 н/мм2

2. ГОСТ 23360-78 по диаметру вала выбираем шпонку со следующими размерами : (табл.5.1)

studfiles.net

Расчет шпоночных соединений | Лекции и примеры решения задач механики

Для передачи вращающего момента от вала к ступице и наоборот применяют шпонки и шлицевые соединения. Шпонка устанавливается в пазах двух соприкасающихся деталей.

В машиностроении применяют ненапряженные соединения, осуществляемые призматическими или сегментными шпонками и напряженные соединения, осуществляемые клиновыми шпонками.

Призматические шпонки выполняют прямоугольного сечения с плоскими или скругленными концами. Основным расчетом для соединений с призматическими шпонками является условный расчет на смятие.

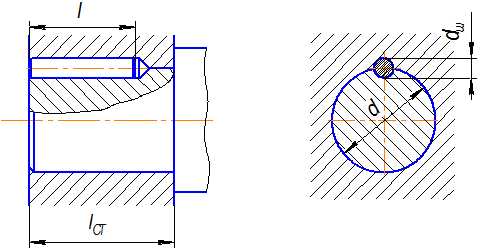

Соединение призматической шпонкой

а – шпонка со скруглёнными концами;

б – шпонка с плоскими концами:

Рисунок 24

Рисунок 25

где t -глубина врезания шпонки в ступицу;

рабочая длина шпонки lp =1-b.

Если условие прочности не выполняется, то соединение образуют с помощью двух шпонок, установленных под углом 120 или 180 градусов.

Условие прочности на срез стандартных шпонок обеспечено при стандартизации. При проектировании соответствующая проверка не требуется.

Сегментные шпонки имеют более глубокую посадку и не перекашиваются под нагрузкой, они взаимозаменяемы. Однако глубокий паз существенно ослабляет вал.

Рисунок 26

Сегментные шпонки характеризуются двумя основными параметрами: шириной b и диаметром заготовки d1. Высоту шпонки h выбирают около 0,4d1. Длина шпонки близка к d1.

Клиновые шпонки представляют собой клинья с уклоном 1:100. В отличие от призматических, у клиновых шпонок рабочими являются широкие грани, а на боковых гранях имеется зазор.

Клиновые шпонки создают напряженное соединение, способное передавать вращающий момент, осевую силу и ударные нагрузки. Однако они вызывают радиальные смещения оси ступицы по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций, а следовательно, увеличивают биение насаженной детали. Поэтому область применения клиновых шпонок в настоящее время резко сократилась.

Расчет на прочность шлицевых соединений >

Содержание >

isopromat.ru

РАСЧЕТ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ. РАСЧЕТ ШПОНОЧНОГО СОЕДИНЕНИЯ

КОНТРОЛЬНОЕ ЗАДАНИЕ ПО ТЕМЕ «ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ». Полный текст заданий

Вариант 1. Проверить условие прочности заклепок на срез однорядного заклепочного шва,если известно, что число заклепок z=8, диаметр отверстия под заклепку dо=10 мм, сдвигающаяся сила F=100 кН, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение среза для заклепок τср

Вариант 2. Из условия прочности заклепок на срез определить диаметр заклепок, если известно, что число заклепок z=6, сдвигающаяся сила F=65 кН, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение среза для заклепок τср=140 МПа).

Вариант 3. Проверить условие прочности заклепок на смятие, если известно, что число заклепок z=8, диаметр отверстия под заклепку dо=10 мм, сдвигающаяся сила F=100 кН, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение среза для заклепок τср=320 МПа).

Вариант 4. Из условия прочности заклепок на срез определить диаметр заклепок, если известно, что число заклепок z=6, сдвигающаяся сила F=56 кН, толщин пластин s=6 мм, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение среза для заклепок τср=320 МПа).

Вариант 5. Проверить условие прочности заклепок на срез двухрядного заклепочного шва, если известно, что число заклепок z=12, диаметр отверстия под заклепку dо=8 мм, сдвигающаяся сила F=160 кН, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение среза для заклепок τср=140 МПа).

Вариант 6. Из условия прочности заклепок на срез определить диаметр заклепок, если известно, что число заклепок z=20, сдвигающаяся сила F=155 кН, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение среза для заклепок τср=140 МПа).

Вариант 7. Проверить условие прочности листов на разрыв по опасному сечению, если известно, что число заклепок z=3, диаметр отверстия под заклепку dо= 6 мм, сдвигающаяся сила F=100 кН, расстояние между заклепками t=35 мм, толщина пластин s=8мм, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение растяжения σр=160 МПа).

Вариант 8. Проверить условие прочности листов на разрыв по опасному сечению, если известно, что число заклепок z=5, диаметр отверстия под заклепку dо=4 мм, сдвигающаяся сила F=120 кН, расстояние между заклепками t=20 мм, толщина пластин s=8 мм, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение растяжения σр=160 МПа).

Вариант 9. Проверить условие прочности листов на разрыв по опасному сечению, если известно, что число заклепок z=3, диаметр отверстия под заклепку dо=6 мм, сдвигающаяся сила F=100 кН, расстояние между заклепками t=35 мм, толщина пластин s=8 мм, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение растяжения σр=160 МПа).

Вариант 10. Проверить условие прочности листов на разрыв по опасному сечению, если известно, что число заклепок z=5, диаметр отверстия под заклепку dо=4 мм, сдвигающаяся сила F=120 кН, расстояние между заклепками t=20 мм, толщина пластин s=8 мм, материал полос и заклепок – сталь Ст 3 (допускаемое напряжение растяжения σр=160 МПа)

mehanika-sopromat.ru

Расчет шпоночных соединений

Шпоночные соединения используют для передачи крутящего (вращающего) момента Т не только в неподвижных, но и в подвижных соединениях (там, где есть перемещение детали вдоль оси вала). Различают соединения с призматическими, сегментными и клиновыми шпонками (Рис. 15). Клиновые шпонки применяют только для неподвижных соединений. Сегментные шпонки используют при малых моментах и малых диаметрах валов.

Рис. 15 Вал с призматической (а) и сегментной (б) шпонкой

Соединения с призматическими шпонками стандартизованы по ГОСТ 23360-78. Каждому диаметру вала d соответствуют определенные размеры шпонки b и h . Глубину к врезания шпонки в ступицу принимают:

к = 0,43 h при d < 40 мм,

к = 0,47 h при d ≥ 40 мм.

При стандартизации размеры соединения назначены таким образом, чтобы нагрузочную способность соединения ограничивали напряжения смятия σсм на боковых гранях шпонки. В проектном расчете находят требуемую рабочую длину шпонки lр , в проверочном расчете проверяют достаточность этой длины.

В расчете распределение σСМ условно полагают равномерным. Согласно условию:

,

где Т – вращающий момент на валу, σсм – напряжения смятия в шпонке, [σ] см – предел прочности на смятие.

Определяется расчетная длина шпонки:

Допускаемое напряжение [σ]СМ, назначают по справочным таблицам.

Полная длина шпонки L при округленных концах равна L = lP + b

Длину L округляют до значения — по ГОСТ 23360-78.

Изготавливают шпонки из чистотянутой стали 45 или стали Ст6 (возможно применение иных сталей с σ ≥ 600 МПа).

Похожие статьи:

poznayka.org

Расчет шпоночного соединения на смятие: методика, выбор посадок

Через шпонку, расположенную в пазах сопрягаемых деталей, передается вращение. Соединение простое в исполнении, широко используется. Расчет шпоночного соединения делается на смятие, что позволяет подобрать детали необходимой прочности для надежного взаимодействия. Исходными данными при проектировании служит диаметр. Для уменьшения нагрузок ставится 2. Быстро рассчитать и проверить параметры соединения можно с помощью специальных компьютерных программ.

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

При установке клиновых шпонок и из разновидности — тангенциальных, требуется точно подогнать размер. Делается большой монтажный натяг при запрессовке втулки и возникает осевое смещение. Соединения называют напряженными.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

[Mкр max] = 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

[Mкр max] = 0,5(D+K)bL[τср ]

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b[τср ]

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

| Название показателя | Формула расчета | Полученное значение |

| Напряжение смятия действующее | δсм=2*T/(d*(h-t1)*Lp) | 77,7 МПа |

| Напряжение действующее среза | δсм=2*T/(d*(h-t1)*Lp) | 19,4 Мпа |

| Нагруженность по напряжению смятия | sсм=δсм/{δсм} | 86,40% |

| Нагруженность по срезу | Sср=TСР/{Tср} | 36,00% |

Расчет на смятие и срез производится приблизительный, поскольку не учитывается целый ряд факторов, влияющих на фактический размер нагрузки:

- неравномерное соединение по всей плоскости;

- наличие фасок на детали, уменьшающих площадь;

- не прилегание на скругленных торцах втулки на зубчатом колесе.

На практике обычно делают расчет на смятие, поскольку эта сила воздействия значительно превышает давление на срез. При разрушении в результате перегрузок, происходит деформация поверхности соприкосновения деталей, потом шпонка срезается. При расчете механизмов, результат умножается на коэффициент прочности. Для каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия и сечение берутся по аналогии с призматическими, рассчитываются через радиус.

Призматические шпонки

Простые в исполнении и сборке призматические шпонки широко применяются в зубчатых зацеплениях и других узлах, передающих крутящий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть закругленными.

Изготавливаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, иногда прямо на сборке по фактическому размеру паза. Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

Расчет призматической шпонки делается на смятие по площади, выступающей с вала детали. Перепроверяется на срез по размеру ширины шпонки в случае работы с динамическими нагрузками и при вибрации.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

Сегментные

Шпонки, представляющие собой фрагменты окружности, называют сегментными. Они имеют полукруглый низ. Иногда для уменьшения их глубины, часть полукруга срезают.

Расчет сегментной шпонки производится аналогично призматической, поскольку толщина и рабочая поверхность – высота выступающей части, работают в одинаковых условиях.

Заготовкой под обработку служит поковка. При малых нагрузках могут изготавливаться из круглого проката, но тогда нагрузка идет вдоль волокон стали и при динамических нагрузках большого значения деталь может срезаться.

Торцевые

Совершенно иная технология соединения и передачи крутящего момента. Шпоночные соединения выполняются не по радиусу, а в торце валов, расположенных в одной оси. Обычно имеют круглую форму. Рассчитываются на срез, поскольку площадь взаимодействия большая.

Изготавливаются из калиброванного прутка и проката. На место устанавливаются в процессе сборки, заводятся в одну деталь, затем вторую и соединение фиксируется от осевого смещения.

Цилиндрические

Для соединения шпоночного паза с большой нагрузкой на срез применяю цилиндрические шпонки. Они круглой формы в поперечном сечении. По линии среза наибольший размер по ширине – диаметр.

Недостаток таких соединений в сложности обработки полукруглых пазов. Их приходится фрезеровать специальным инструментом, который больше нигде не используется.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

| Археология Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

В авиационных конструкциях находят применение преимущественно соединения с призматической, сегментной и круглой шпонками. Основные размеры соединения с призматической шпонкой определяются по ГОСТ 23360 – 78 и показаны на рис. 19. Размеры сечений определяются по табл. 24 в зависимости от диаметра вала. Рис.19 Таблица 24 Основные размеры соединения с призматической шпонкой ( по ГОСТ 23360 – 78 )

Длина шпонки назначается по длине ступицы, установленной на валу детали, округляется до ближайшего из ряда длин шпонок: 6, 8, 10, 12, 14, 16, 18, 20, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100. Проверка прочности соединения производится по напряжениям смятия боковых граней: . Здесь — расчетная длина с учетом типа исполнения шпонки (см. рис.19). При этом исполнение 1 является предпочтительным. Допускаемое напряжение смятия определяется по формуле . При этом в качестве предела текучести принимается меньшее из трех значений – для материала вала, материала ступицы детали и материала шпонки. Допускаемый запас прочности принимается равным: — при малоизменяющейся нагрузке; — при ударной нагрузке и работе с частыми пусками и остановками. Для реверсивного нагружения допускаемый запас прочности увеличивается на 30%. Если условия прочности не обеспечиваются, возможно изменение материалов деталей соединения или замена шпоночного соединения шлицевым. Основные размеры соединения с сегментной шпонкой определяются по ГОСТ24071 – 80 и показаны на рис. 20.

Рис.20

Соединение с сегментной шпонкой применяется преимущественно для установки на концевых участках валов деталей типа маховики, рукоятки и т.п. Концевые участки валов могут быть цилиндрическими или коническими. Размеры шпонки выбираются в зависимости от диаметра вала по табл. 25. Проверка прочности соединения производится на смятие боковых граней и срез шпонки: и . При этом допускаемое напряжение смятия определяется, как показано выше, а допускаемое напряжение среза по формуле , где — предел текучести на сдвиг для материала шпонки. Расчетная длина соединения может быть принята равной

.

Таблица 25 Основные размеры соединения с сегментной шпонкой ( по ГОСТ 24071 – 80 )

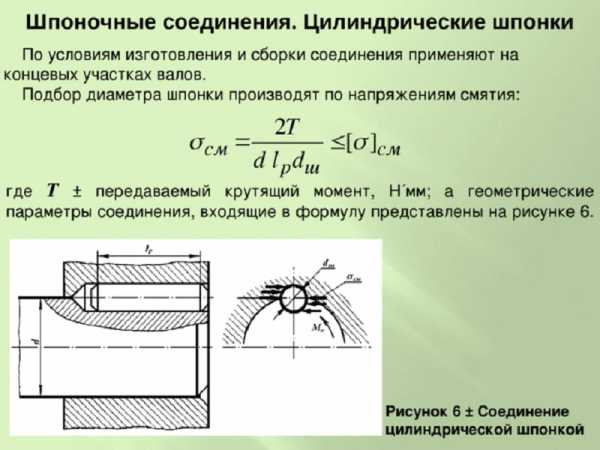

Соединение с цилиндрическими шпонками не стандартизовано и применяется в конструкциях с общим торцом у ступицы детали и вала, допускающим изготовление отверстий в собранном виде, как показано на рис. 21.

Рис.21

Диаметр шпонки и ее длину рекомендуется принимать из нормализованных рядов диаметров и длин. При этом диаметр шпонки должен удовлетворять условию . Так как шпонка устанавливается в отверстие с натягом, распределение нагрузки по ее длине, а также между шпонками, если их несколько, более равномерное, чем для других типов шпонок. В этой связи допускаемые напряжения смятия увеличиваются на 25%. Расчет соединения сводится к определению требуемого числа шпонок по формуле . Если требуемое число шпонок превышает шесть, целесообразно заменить соединение на шлицевое.

|

studopedya.ru

Рассчитываем шпоночное соединение с помощью Python / Habr

В начале несколько слов о себе: работаю инженером, соответственно моя работа связана с проектированием различных механизмов. Во многих из них присутствует такая вещь, как шпоночное соединение. И несмотря на то, что для его расчета на смятие использует весьма простая формула, считать каждый раз ручками мне быстро надоело и было принято волевое решение об автоматизации сего процесса.

Изначально автоматизация заключалась в банальном Excel-файле, в котором были «забиты» соответствующие формулы. Но потом было решено написать небольшую программу. Причем это преследовало сразу две цели — получить более удобный «продукт» и наконец-то написать что-то действительно полезное на Python, который мне давно нравится. Правда знания мои в этой области весьма и весьма скромные, но тем задача интереснее.

В завершении, немного теории. Для расчета шпоночного соединения используется формула, показанная на картинке. В ней используются следующие величины:

- Т — это момент, действующий на валу (Н*м)

- d — диаметр вала (мм)

- [сигма] — допускаемые напряжения смятия (Н/мм.кв)

- lp — рабочая длина шпонки (мм)

- h — высота шпонки (мм)

- t — глубина шпоночного паза на валу (мм)

Собственно со введением покончено, переходим непосредственно к программе. Алгоритм расчета действительно простой:

1. Пользователь вводит диаметр вала.

2. Исходя из полученного значения диаметра определяются параметры шпонки.

3. Пользователь выбирает материал ступицы, от которого зависит допускаемое напряжение смятия.

4. Пользователь вводит значение момента, действующего на валу.

5. Пользователь вводит значение длины шпонки.

6. Расчет и вывод результата.

На самом деле этот алгоритм должен включать еще несколько пунктов, которые я не указал. Речь идет о проверках того, что именно пользователь ввел (строку или число).

Итак, начнем со ввода исходных параметров. Для ввода значений с клавиатуры используется следующая конструкция:

d = int(raw_input("Введите значение диаметра вала, мм: "))

С ее помощью мы получаем символы с клавиатуры и преобразуем их из строки в число. Казалось бы, все просто. Однако, после вдумчивого обдумывания я решил несколько усложнить этот код:

while 1:

try:

d = int(raw_input("Введите значение диаметра вала, мм: "))

break

except ValueError:

print ("Необходимо ввести число!")

В результате, программа сама контролирует, что именно вводит пользователь — число или строку. И во втором случае выдает соответствующее предупреждение. Бесконечный цикл тут используется для того, чтобы рано или поздно получить от пользователя необходимые данные. С помощью аналогичного приема программа получает и остальные необходимые ей данный, сразу же их проверяя на правильность.

Переходим к определению параметров самой шпонки. Тут, к сожалению, я не придумал ничего умнее, как использовать относительно длинный список из if — elif — else:

if 6 <= d < 8:

shponka = {"b": 2, "h": 2, "t1": 1.2, "t2": 1.0}

elif 8 <= d < 10:

shponka = {"b": 3, "h": 3, "t1": 1.8, "t2": 1.4}

elif 10 <= d < 12:

shponka = {"b": 4, "h": 4, "t1": 2.5, "t2": 1.8}

elif 12 <= d < 17:

shponka = {"b": 5, "h": 5, "t1": 3.0, "t2": 2.3}

elif 17 <= d < 22:

shponka = {"b": 6, "h": 6, "t1": 3.5, "t2": 2.8}

elif 22 <= d < 30:

shponka = {"b": 8, "h": 7, "t1": 4.0, "t2": 3.3}

elif 30 <= d < 38:

shponka = {"b": 10, "h": 8, "t1": 5.0, "t2": 3.3}

elif 38 <= d < 44:

shponka = {"b": 12, "h": 8, "t1": 5.0, "t2": 3.3}

elif 44 <= d < 50:

shponka = {"b": 14, "h": 9, "t1": 5.5, "t2": 3.8}

elif 50 <= d < 58:

shponka = {"b": 16, "h": 10, "t1": 6.0, "t2": 4.3}

elif 58 <= d < 65:

shponka = {"b": 18, "h": 11, "t1": 7.0, "t2": 4.4}

elif 65 <= d < 75:

shponka = {"b": 20, "h": 12, "t1": 7.5, "t2": 4.9}

elif 75 <= d < 85:

shponka = {"b": 22, "h": 14, "t1": 9.0, "t2": 5.4}

elif 85 <= d < 95:

shponka = {"b": 25, "h": 14, "t1": 9.0, "t2": 5.4}

elif 95 <= d < 110:

shponka = {"b": 28, "h": 16, "t1": 10.0, "t2": 6.4}

elif 110 <= d < 130:

shponka = {"b": 32, "h": 18, "t1": 11.0, "t2": 7.4}

else:

print("Диаметр вала выходит за границы стандартных размеров для шпоночного соединения")

raw_input("Для выхода нажмите любую клавишу")

exit()

print ("Ширина шпонки = " + str(shponka["b"]) + " мм, высота шпонки = " + str(shponka["h"]) + " мм, глубина паза на валу = " + str(shponka["t1"]) + " мм, глубина паза во втулке = " + str(shponka["t2"]) + " мм")

Параметры шпонки записываются в словарь — мне показалось, что таким образом с ними будет проще работать. Теперь определяем рабочую длину шпонки:

l_work = l - shponka["b"]

А затем собственно напряжение смятия:

napr = (2 * 1000 * moment) / (d * l_work * (shponka["h"] - shponka["t1"]))

Полученное значение напряжения смятия сравнивается с допускаемым. Тут возможны два варианта:

1. Допускаемое значение напряжения не превышено, значит выбранная шпонка нас удовлетворяет.

2. Допускаемое значение напряжения превышено. Тут было бы неплохо знать, как это можно исправить. В большинстве случаев наиболее простой путь для этого — изменение длины шпонки. Поэтому программа пересчитывает длину шпонки исходя из того, чтобы напряжения смятия были на 20 единиц ниже допускаемых (обычно этого достаточно).

На языке Python это будет выглядеть следующим образом:

if napr <= dopysk_napr:

print("Напряжения в шпоночном соединении составляют " + str(napr) + " Н/мм^2. Допускаемые напряжения составляют " + str(dopysk_napr) + " Н/мм^2.")

raw_input("Для выхода нажмите любую клавишу")

exit()

else:

print("Данная шпонка не подходит для данных параметров! Напряжения превышают допустимые для данного материала ступицы!")

#вычисляем необходимую рабочую длину шпонки

l_work_rek = (2 * 1000 * moment) / ((dopysk_napr - 20) * d * (shponka["h"] - shponka["t1"]))

#вычисляем необходимую длину шпонки с учетом скруглений

l_rek = l_work_rek + shponka["b"]

#напряжения при использовании шпонки рекомендованной длины

napr_rek = (2 * 1000 * moment) / (d * l_work_rek * (shponka["h"] - shponka["t1"]))

print("Рекомендуется увеличить шпонку до " + str(l_rek) + " мм. В этом случае напряжения составляют " + str(napr_rek) + " Н/мм^2.")

raw_input("Для выхода нажмите любую клавишу")

exit()

Ну и в завершении, полный код программы:

# -*- coding: cp866 -*-

#вводим диаметр вала и проверяем правильность ввода (число или нет)

while 1:

try:

d = int(raw_input("Введите значение диаметра вала, мм: "))

break

except ValueError:

print ("Необходимо ввести число!")

#определяем, какая шпонка используется при данном диаметре вала

if 6 <= d < 8:

shponka = {"b": 2, "h": 2, "t1": 1.2, "t2": 1.0}

elif 8 <= d < 10:

shponka = {"b": 3, "h": 3, "t1": 1.8, "t2": 1.4}

elif 10 <= d < 12:

shponka = {"b": 4, "h": 4, "t1": 2.5, "t2": 1.8}

elif 12 <= d < 17:

shponka = {"b": 5, "h": 5, "t1": 3.0, "t2": 2.3}

elif 17 <= d < 22:

shponka = {"b": 6, "h": 6, "t1": 3.5, "t2": 2.8}

elif 22 <= d < 30:

shponka = {"b": 8, "h": 7, "t1": 4.0, "t2": 3.3}

elif 30 <= d < 38:

shponka = {"b": 10, "h": 8, "t1": 5.0, "t2": 3.3}

elif 38 <= d < 44:

shponka = {"b": 12, "h": 8, "t1": 5.0, "t2": 3.3}

elif 44 <= d < 50:

shponka = {"b": 14, "h": 9, "t1": 5.5, "t2": 3.8}

elif 50 <= d < 58:

shponka = {"b": 16, "h": 10, "t1": 6.0, "t2": 4.3}

elif 58 <= d < 65:

shponka = {"b": 18, "h": 11, "t1": 7.0, "t2": 4.4}

elif 65 <= d < 75:

shponka = {"b": 20, "h": 12, "t1": 7.5, "t2": 4.9}

elif 75 <= d < 85:

shponka = {"b": 22, "h": 14, "t1": 9.0, "t2": 5.4}

elif 85 <= d < 95:

shponka = {"b": 25, "h": 14, "t1": 9.0, "t2": 5.4}

elif 95 <= d < 110:

shponka = {"b": 28, "h": 16, "t1": 10.0, "t2": 6.4}

elif 110 <= d < 130:

shponka = {"b": 32, "h": 18, "t1": 11.0, "t2": 7.4}

else:

print("Диаметр вала выходит за границы стандартных размеров для шпоночного соединения")

raw_input("Для выхода нажмите любую клавишу")

exit()

print ("Ширина шпонки = " + str(shponka["b"]) + " мм, высота шпонки = " + str(shponka["h"]) + " мм, глубина паза на валу = " + str(shponka["t1"]) + " мм, глубина паза во втулке = " + str(shponka["t2"]) + " мм")

#выбираем материал ступицы и проверяем правильность ввода

while 1:

try:

material = raw_input("Укажите вид материала ступицы: сталь (1) или чугун (2). ")

break

except ValueError:

print ("Выберите один из предложенных вариантов материала, введя нужную цифру.")

if material == "1":

dopysk_napr = 130 #указано в Н/мм^2

elif material == "2":

dopysk_napr = 80 #указано в Н/мм^2

else:

print("Указан неверный тип материала!")

raw_input("Для выхода нажмите любую клавишу")

exit()

#ввод значения действующего на соединение момента и проверка правильности ввода

while 1:

try:

moment = int(raw_input("Введите значение действующего на соединение момента в Нм: "))

break

except ValueError:

print ("Необходимо ввести цисленное значение действующего на соединение момента!")

#ввод значения длины шпонки и проверка правильности ввода

while 1:

try:

l = int(raw_input("Введите значение длины шпонки в мм: "))

break

except ValueError:

print ("Необходимо ввести число!")

#вычисляем рабочую длину шпонки (принимаем, что шпонка с закругленными торцами)

l_work = l - shponka["b"]

#вычисляем значение напряжения среза в соединении и сравниваем его с допускаемым

napr = (2 * 1000 * moment) / (d * l_work * (shponka["h"] - shponka["t1"]))

if napr <= dopysk_napr:

print("Напряжения в шпоночном соединении составляют " + str(napr) + " Н/мм^2. Допускаемые напряжения составляют " + str(dopysk_napr) + " Н/мм^2.")

raw_input("Для выхода нажмите любую клавишу")

exit()

else:

print("Данная шпонка не подходит для данных параметров! Напряжения превышают допустимые для данного материала ступицы!")

#вычисляем необходимую рабочую длину шпонки

l_work_rek = (2 * 1000 * moment) / ((dopysk_napr - 20) * d * (shponka["h"] - shponka["t1"]))

#вычисляем необходимую длину шпонки с учетом скруглений

l_rek = l_work_rek + shponka["b"]

#напряжения при использовании шпонки рекомендованной длины

napr_rek = (2 * 1000 * moment) / (d * l_work_rek * (shponka["h"] - shponka["t1"]))

print("Рекомендуется увеличить шпонку до " + str(l_rek) + " мм. В этом случае напряжения составляют " + str(napr_rek) + " Н/мм^2.")

raw_input("Для выхода нажмите любую клавишу")

exit()

На этом моя работа над этой программой скорее всего не закончится, т.к. Python мне весьма понравился да и его применение в моей работе действительно возможно (хотя бы для того же КОМПАС скрипты писать). В будущем планирую добавить несколько дополнительных режимов расчета в зависимости от того, что нужно определить. Ну а в совсем отдаленном будущем — возможно появление пользовательского интерфейса.

Также я понимаю, что сим скромным произведением я врят ли удивлю почтенную публику Хабрахабр (если только не брать в расчет кривизну исходного кода). Но надеюсь на понимание и (возможно) рекомендации по улучшению.

habr.com