Огнеупорная сухая бетонная смесь «БОСС-200» (СТО 05802307-3-002-2010)

В ООО «Торговый Дом ПромСтройКомплект» вы найдете качественные изоляционные материалы по оптимальным ценам. Мы предлагаем широкий выбор продукции и удобные условия покупки. Уверены, что каждый клиент найдет именно то, что ему нужно, и останется доволен уровнем обслуживания.

Расчет стоимости Сухая огнеупорная бетонная смесь «БОСС-200»

Наши менеджеры ответят Вам в течение 2 минут и помогут выгодно купить данный материал

Огнеупорная бетонная смесь используется для получения особого строительного раствора, который впоследствии применяют в производстве огнеупорных конструкций. Например, для ограждения промышленных электрических котлов, футеровки печей и другого теплового оборудования.

Огнеупорная бетонная сухая смесь «БОСС-200» выполнена на цементной основе, обладает светло-серым или темно-серым цветом. По своему составу и ряду характеристик она очень похожа на обычный бетон: он также состоит из щебня, песка, цемента, но здесь все применяемые ингредиенты являются огнеупорными. Кроме этого, в состав добавлено несколько дополнительных веществ. Рецептура приготовления (пропорции раствора) смеси рассчитывается для каждого объекта отдельно и должна быть обязательно указана в проектной документации.

| Обозначение показателя | Норма для марки «БОСС-200» |

| Массовая доля, % | |

| Al2O3, не менее | 45 |

| CaO, в пределах | 4,0-7,0 |

| Fe2O3, не более | 2,5 |

| Массовая доля влаги, %, не более | 2,0 |

| Изменение массы при прокаливании, %, не более | 8,0 |

| Предел прочности при сжатии бетона, Н/мм2, не менее | на 3 сутки в течение 72 часов 20 |

| Цвет | От светло серого до темно-серого |

| Теплопроводность, Вт/(мК), не более, при средней температуре,0С: 350± 25 | — |

| Плотность кажущаяся, г/см3, не более, при 1000 0С | — |

| Предельная температура службы, 0С | 1450 |

Бережно доставим «Сухая огнеупорная бетонная смесь «БОСС-200» »

в ваш город

Расчет стоимости

А ТАКЖЕ:

При взаимодействии с материалом нужно применять средства защиты от строительной пыли. Список и требования к их характеристикам содержатся в ГОСТ Р12.4.041, 12.4.028, 12.4.041. Работать можно только на воздухе и в помещениях с вытяжной вентиляцией.

Представленный материал создан по внутреннему стандарту «Сухоложского огнеупорного завода» СТО 05802307-3-002-2010. Норматив основан на различных ГОСТах и одобрен органами государственного контроля. В СТО 05802307-3-002-2010 прописаны нормы безопасности работы с продукцией, правила и порядок её приемки, а также другие моменты, с которыми следует ознакомиться.

Чтобы получить из огнеупорной бетонной сухой смеси «БОСС-200» раствор правильной консистенции и сформировать из него изделие, необходимо строго соблюдать технологии работы:

- Композит помещается в смеситель и заливается водой. Чтобы не допустить расфракционирования, нужно использовать целый мешок, не оставлять остатков. Температура воды должна находиться в пределах +20… +70 °С. Стандартная пропорция — 8% жидкости от общего объема загруженного материала. При этом сначала рекомендуется залить примерно 7% воды, а остаток добавлять по мере размешивания. Чтобы проверить, достиг ли раствор необходимого состояния, надо сформировать небольшую лепешку путем перебрасывания её из руки в руку (сжимать материал не рекомендуется правилами безопасности). Если комок рассыпается на части во время полета, то необходимо долить воды, а если просачивается сквозь пальцы и на руках остается вода, жидкости слишком много — нужно либо более качественно замешать раствор, либо досыпать материал. При идеальной консистенции формируется лепешка, которая не рассыпается во время полета и не оставляет на руках воды. В среднем перемешивание раствора занимает примерно 1–3 минуты.

- Выполняется послойная укладка сухой огнеупорной бетонной смеси «БОСС-200». Минимальная толщина слоя составляет 100 мм, максимальная — 300 мм.

- Нельзя укладывать один слой дольше получаса.

- На уложенную массу необходимо воздействовать с помощью вибрации. Слой 100 мм обрабатывается 60–180 секунд, толщиной 300 мм — 180–300 секунд.

- Второй слой можно наносить не раньше, чем через полдня.

- Время приобретения раствором сухой огнеупорной бетонной смеси «БОСС-200» 70 процентов постоянной прочности составляет 72 часа.

Обжиг и сушка полученной конструкции выполняются в следующем режиме:

- нагрев до +600 °C и выше выполняется со скоростью до 30 °C в час;

- нагрев до температуры из диапазона +200…+600 °C — со скоростью до 20 °C в час;

- нагрев до температуры из диапазона +100…+200 °C — со скоростью до 2,5 °C в час;

- нагрев до +100 °С — со скоростью до 5 °С в час.

Охлаждение не должно выполняться быстрее, чем на 55 °С в час.

Материал необходимо хранить в сухих помещениях. Нарушение целостности упаковки и повышенная влажность в помещении недопустимы. Допустимый срок хранения — полгода от даты производства.

psknn.ru

Огнеупорная бетонная смесь (варианты)

Изобретение относится к огнеупорной бетонной смеси и может быть использовано для изготовления огнеупорных футеровок тепловых агрегатов, применяемых в различных отраслях промышленности. Огнеупорная бетонная смесь содержит, мас.%: огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига высокоглиноземистого шлака производства металлического хрома при температуре 1500-1750°С с последующим его измельчением до заданного зернового состава — 0-6 мм, 65,0-70,0, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую корунд, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, 20,0-25,0, высокоглиноземистый цемент 5,0-10,0 и дефлокулянт на основе поликарбоксилатных эфиров 0,1-0,2 (сверх 100%). В другом варианте огнеупорная бетонная смесь содержит, мас.%: указанный огнеупорный заполнитель 55-57, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую алюмомагнезиальную шпинель, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, 20-25, высокоглиноземистый цемент 5,0-10,0 и дефлокулянт на основе поликарбоксилатных эфиров 0,1-0,2 (сверх 100%) и алюмомагнезиальную шпинель фракции 0-0,5 мм 10,0-13,0. В третьем варианте огнеупорная бетонная смесь содержит, мас.%: указанный огнеупорный заполнитель 50,0-57,0, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую корунд, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, 20-25, высокоглиноземистый цемент 5,0-10,0, дефлокулянт на основе поликарбоксилатных эфиров 0,1-0,2 (сверх 100%), карбид кремния фракции 0-2 мм 13,0-20,0. Технический результат — повышение максимальной температуры применения бетона до 1650°С, обеспечение его объемопостоянства в интервале температур 1400-1650°С, снижение разупрочнения бетона в этом интервале температур, повышение температуры деформации его под нагрузкой. 3 н.п. ф-лы, 2 табл.

Группа изобретений относится к огнеупорной промышленности и может быть использована для изготовления огнеупорных футеровок тепловых агрегатов, применяемых в различных отраслях промышленности.

Известна огнеупорная бетонная смесь, включающая, мас.%: синтезированный гексаалюминат кальция — бонит в качестве зернистого и тонкомолотого заполнителя — 70,0, тонкодисперсную матричную композицию — 25,0, содержащую, в том числе, бонит — 12,0 и реактивный глинозем — 13,0, высокоглиноземистый цемент — 5,0 и дефлокулянт в виде смеси дисперсных глиноземов марок ADS-3 и ADW-1 — 1,0. Для изготовления огнеупорного бетона из такой смеси требуется 6,2 мас.% воды [1].

Огнеупорный бетон из известной смеси имеет высокие физико-керамические показатели в широком температурном интервале, в частности характеризуется постоянством объема вплоть до максимальной температуры его применения.

Синтезированный гексаалюминат — бонит, использованный в качестве основы известной смеси, обладает рядом уникальных свойств, таких как высокая огнеупорность, низкая растворимость в железосодержащем шлаке, высокая стабильность в восстановительной атмосфере (например, в СО), высокая химическая устойчивость в щелочной среде, низкая смачиваемость расплавами как черных, так и цветных металлов, низкая теплопроводность. Благодаря сочетанию перечисленных свойств огнеупорные бетоны на основе бонита перспективны для использования в алюминиевой, цементной, нефтехимической отраслях промышленности, а также в черной металлургии.

Однако в настоящее время отечественная промышленность не производит синтезированный гексаалюминат кальция, а предлагаемый на рынке зарубежный заполнитель — бонит — имеет высокую цену, превышающую стоимость отечественных высокоглиноземистых заполнителей и корунда. Поэтому, несмотря на всю перспективность известной огнеупорной бетонной смеси, она не получила применения в отечественных футеровках тепловых агрегатов.

Известна огнеупорная бетонная смесь, включающая, мас.%: огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки (дробления) высокоглиноземистого шлака алюминотермического производства металлического хрома, — 85 и высокоглиноземистый цемент — 15 [2].

Известная смесь содержит дешевый доступный шлаковый заполнитель следующего минерального состава, мас.%: хромистый гексаалюминат кальция (Хромистый гексаалюминат кальция содержит включения хромистого щелочного алюмината, (Na,K) 2O·12(Al,Cr)2O3 в незначительном количестве), СаО·6(Al,Cr)2O3 55-70, хромистый корунд, (Al,Cr)2O3 — 15-33, шпинель, Mg(Al,Cr)2O4 — 2-4, низкоосновные алюминаты кальция 5-9, в том числе, диалюминат кальция, СаО·2AlO3, 3-5 и майенит, 12СаО·7Al2O3, 2-4, хром металлический, Cr, 1-2 [3].

Как видно из приведенного минерального состава, основу огнеупорного заполнителя известной смеси составляет хромистый гексаалюминат кальция, другими словами, гексаалюминат кальция с изоморфной примесью оксида трехвалентного хрома, называемый в [3] хромистым бонитом, который аналогичен по свойствам синтезированному гексаалюминату кальция.

Недостатком известной огнеупорной бетонной смеси является то, что она не обеспечивает футеровкам на ее основе стабильной работы в интервале температур выше 800°С. При температуре 800°С в результате дегидратации высокоглиноземистого цемента происходит разупрочнение бетона, при этом потеря прочности составляет 50%

от первоначальной величины. При подъеме температуры до 1400°С и выше начинается процесс перехода низкоосновных алюминатов кальция — диалюмината кальция и майенита, присутствующих в шлаковом заполнителе, в хромистый гексаалюминат кальция. Процесс сопровождается увеличением объема бетона за счет разрыхления заполнителя, при этом показатели прочности бетона недостаточны для успешной эксплуатации футеровок, а температура деформации под нагрузкой составляет 1400°С.

В связи с отсутствием высокотемпературной стабильности известная огнеупорная бетонная смесь не нашла широкого применения при температурах выше 1400°С, несмотря на указанные в [2] высокие значения температуры применения.

Наиболее близкой к предлагаемой группе изобретений является огнеупорная бетонная смесь, включающая, мас.%: огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки (дробления) высокоглиноземистого шлака алюминотермического производства металлического хрома, — 70,0, тонкомолотые корунд — 7,5 и спеченный глинозем — 7,5, реактивный глинозем — 5,0, образующие тонкодисперсную матричную композицию фракции менее 0,063 мм с соотношением вышеперечисленных компонентов, соответственно, 1,5:1,5:1,0 в суммарном количестве — 20,0, высокоглиноземистый цемент — 10,0, дефлокулянт на основе поликарбоксилатных эфиров — 0,15 (сверх 100%) [4].

Снижение содержания высокоглиноземистого цемента в смеси и введение в ее состав тонкодисперсной матричной композиции в сочетании с дефлокулянтом позволило предотвратить разупрочнение бетона при 800°С. Однако вследствие процессов, протекающих в заполнителе при 1400°С и выше, связанных с кристаллизацией хромистого гексаалюмината кальция, структура бетона разрыхляется, о чем свидетельствуют снижение его объемопостоянства (увеличение объема в интервале температур 1400-1650°С превышает 2%), разупрочнение бетона и низкая температура деформации под нагрузкой — 1400°С. Все вышеперечисленные факторы указывают на то, что максимальная температура применения бетона из известной смеси не превышает 1400°С.

Задачей группы изобретений является создание огнеупорных бетонных смесей на основе дешевого шлакового заполнителя, обеспечивающих стабильную работу бетонных футеровок при более высокой температуре эксплуатации.

Технический результат, который может быть достигнут при использовании группы изобретений, заключается в повышении максимальной температуры применения до 1650°С за счет обеспечения объемопостоянства бетона в интервале температур 1400-1650°С, снижении разупрочнения в этом температурном интервале и повышении температуры деформации под нагрузкой.

Указанный технический результат достигается тем, что огнеупорная бетонная смесь, включающая огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую корунд, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, высокоглиноземистый цемент и дефлокулянт на основе поликарбоксилатных эфиров, согласно первому варианту группы изобретений содержит огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига указанного шлака при температуре 1500-1750°C с последующим его измельчением до заданного зернового состава, при следующем соотношении компонентов смеси, мас.%:

| указанный заполнитель | 65,0-70,0 |

| указанная тонкодисперсная матричная композиция | 20,0-25,0 |

| высокоглиноземистый цемент | 5,0-10,0 |

| дефлокулянт на основе поликарбоксилатных эфиров | 0,1-0,2 |

(сверх 100%).

Указанный технический результат достигается также тем, что огнеупорная бетонная смесь, включающая огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую оксидный компонент, включающий оксид алюминия, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, высокоглиноземистый цемент и дефлокулянт на основе поликарбоксилатных эфиров, согласно второму варианту группы изобретений содержит огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига указанного шлака при температуре 1500-1750°С с последующим его измельчением до заданного зернового состава, дополнительно содержит алюмомагнезиальную шпинель фракции 0,5-0 мм, а тонкодисперсная матричная композиция, в качестве оксидного компонента, включающего оксид алюминия, содержит алюмомагнезиальную шпинель, фракции менее 0,063 мм, при следующем соотношении компонентов смеси, мас.%:

| указанный заполнитель | 55,0-57,0 |

| алюмомагнезиальная шпинель фракции 0,5-0 мм | 10,0-13,0 |

| указанная тонкодисперсная матричная композиция | 20,0-25,0 |

| высокоглиноземистый цемент | 5,0-10,0 |

| дефлокулянт на основе поликарбоксилатных эфиров | 0,1-0,2 |

(сверх 100%).

Указанный технический результат достигается также тем, что огнеупорная бетонная смесь, включающая огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую корунд, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, высокоглиноземистый цемент и дефлокулянт на основе поликарбоксилатных эфиров, согласно третьему варианту группы изобретений содержит огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига указанного шлака при температуре 1500-1750°C с последующим его измельчением до заданного зернового состава и дополнительно содержит карбид кремния фракции 2-0 мм, при следующем соотношении компонентов смеси, мас.%:

| указанный заполнитель | 50,0-57,0 |

| карбид кремния фракции 2-0 мм | 13,0-20,0 |

| указанная тонкодисперсная матричная композиция | 20,0-25,0 |

| высокоглиноземистый цемент | 5,0-10,0 |

| дефлокулянт на основе поликарбоксилатных эфиров | 0,1-0,2 |

(сверх 100%).

Использование в составе предлагаемых смесей огнеупорного заполнителя на основе хромистого гексаалюмината кальция, полученного путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома при температуре 1500-1750°C с последующим его измельчением до заданного зернового состава, позволяет повысить температуру применения бетона до 1650°С.

Более высокая температура применения бетона из предлагаемых вариантов смесей обусловлена стабильностью структуры бетона в интервале температур 1400-1650°С, что связано с минеральным составом заполнителя, образовавшимся в процессе обжига указанного шлака при 1500-1750°С.

Огнеупорный заполнитель имеет следующий минеральный состав, мас.%: хромистый гексаалюминат кальция, СаО·6(Al,Cr)2O3, 86,0-94,0, хромистый корунд, (Al,Cr)2O3 — 1,5-10,0, шпинель, Mg(Al,Cr)2O4 — 2,0-4,0, диалюминат кальция, СаО·2Al2O3, 0,1-0,5. В процессе обжига низкоосновные алюминаты кальция, присутствующие в необожженном шлаке, почти полностью перекристаллизовались в объемопостоянный хромистый гексаалюминат кальция, содержание которого в заполнителе повысилось до 86,0-94,0 мас.%, примеси металлического хрома при обжиге окислились до Cr2O3, который в виде изоморфной примеси вошел в состав минеральных фаз заполнителя.

Таким образом, используемый в группе изобретений прореагировавший, разрыхлившийся и спекшийся при обжиге заполнитель включает объемопостоянные минеральные фазы хромистых гексаалюмината кальция, корунда и шпинели, благодаря чему снижается объемный рост заполнителя при повторных нагревах, обеспечивая тем самым повышение объемопостоянства бетонов в интервале температур 1400-1650°С, снижение разупрочнения в этом температурном интервале и повышение температуры деформации под нагрузкой.

Вместе с тем, низкоосновные алюминаты кальция высокоглиноземистого цемента при температуре 1400°С и выше реагируют с оксидом алюминия матричной композиции с образованием гексаалюмината кальция. В связи с тем, что процесс протекает в матрице бетона, сопровождающее его увеличение объема осуществляется за счет уменьшения объема пор и уплотнения структуры бетона, при этом существенного изменения объема самого бетона и разрыхления его структуры не происходит.

Общее количество вводимого огнеупорного заполнителя определенного зернового состава во всех трех вариантах смесей связано с созданием наиболее плотного каркаса бетона.

Во втором варианте часть заполнителя на основе хромистого гексаалюмината кальция заменена мелкозернистой алюмомагнезиальной шпинелью, а корунд в тонкодисперсной матричной композиции — на тонкодисперсную алюмомагнезиальную шпинель. Введение шпинели в состав смеси, как в заполнитель, так и в ее связующую часть, создает условия для повышения шлакоустойчивости и термостойкости бетона за счет различия КЛТР шпинели и хромистого гексаалюмината кальция, при этом стабильность работы бетона при температурах до 1650°С сохраняется, так как алюмомагнезиальная шпинель не вступает в реакции с компонентами смеси, связанными с разупрочнением или изменением объема бетона, и не ухудшает его деформативных свойств.

Количество вводимой в смесь по второму варианту шпинели обеспечивает наилучшие результаты по объемопостоянству, прочности, шлакоустойчивости и термостойкости.

Третий вариант предусматривает замену части заполнителя на основе хромистого гексаалюмината кальция на карбид кремния фракции 2-0 мм. Введение карбида кремния не оказывает влияния на объемопостоянство и прочность бетона. Вместе с тем, огнеупорный бетон с добавкой SiC не смачивается расплавами металла и шлака и приобретает более термостойкую структуру за счет различия КЛТР карбида кремния и хромистого гексаалюмината кальция.

Содержание карбида кремния в заявляемой смеси менее 13 мас.% не дает положительных результатов по увеличению металло- и шлакоустойчивости и термостойкости бетона. Увеличение указанного компонента более 20 мас.% снижает прочность бетона.

Таким образом, все три варианта смеси обеспечивают стабильность работы бетона до температуры 1650°С, характеризуются постоянством объема, не разупрочняются и имеют высокую температуру деформации под нагрузкой.

Первый вариант смеси целесообразно применять для изготовления футеровок тепловых агрегатов, работающих в восстановительной и щелочной средах.

Второй вариант смеси дает положительные результаты в футеровках сталеразливочных ковшей, подверженных воздействию расплавленных металла и шлака.

Третий вариант смеси предназначен для футеровок тепловых агрегатов с резким колебанием температур, работающих в восстановительной среде.

Пример выполнения

Для изготовления огнеупорных бетонных смесей использовали следующие сырьевые материалы.

1. Высокоглиноземистый шлак алюминотермического производства металлического хрома, изготовляемый ОАО «Ключевский завод ферросплавов» по ТУ 14-141-41-99 марки ПГ-75 кусковой (50-150 мм).

2. Высокоглиноземистый цемент марки Secar-71 фирмы Kerneos.

3. Электрокорунд белый производства ОАО «Бокситогорский глинозем» по ТУ 3988-012-00658716-2002.

4. Спеченный глинозем производства ОАО «Бокситогорский глинозем» марки ГН.

5. Реактивный глинозем марки СТС-40 фирмы Almatis (Германия).

6. Алюмомагнезиальную шпинель марки АМШ-Т производства ОАО «Первоуральский динасовый завод» по ТУ 1527-031-00187085-2004.

7. Карбид кремния по ГОСТ 3647-80.

8. Дефлокулянт на основе поликарбоксилатных эфиров FS-40 фирмы BASF (Германия).

9. Вода питьевая.

Шлак обжигали при 1650°С, после чего дробили до получения фракции 6-0 мм.

Компоненты, входящие в состав матричной композиции (кроме реактивного глинозема), подвергали вибропомолу до получения фракции менее 0, 063 мм.

Исходные компоненты смесей, составы которых приведены в таблице 1, смешивали всухую в течение 2 минут, после чего затворяли водой в количестве 5,00% (сверх 100%) и вновь перемешивали.

Для изготовления изделий полученные массы помещали в формы, подвергали виброуплотнению, отверждению и термообработке по определенному режиму при температуре 350°С для удаления из микропористой структуры бетона физической и химически связанной влаги.

Свойства огнеупорных бетонов, приведенные в таблице 2, определяли на образцах в соответствии с существующими ГОСТами.

Как видно из таблицы 2, предлагаемые составы огнеупорных бетонных смесей (примеры 1-3) сохраняют постоянство объемов бетона на их основе до температуры 1650°С, остаточные изменения размеров находятся в пределах допустимого, то есть не превышают 2%, в то время как бетон из известной смеси (пример 4) уже при 1500°С имеет рост 2,8%, а при 1650°С увеличение объема достигает 3,4%, что свидетельствует о разрыхлении структуры бетона. Последнее подтверждается также падением прочности бетона из известной смеси в интервале температур 1200-1500°С почти в 2 раза, в то время как предлагаемые составы обеспечивают более стабильную прочность бетона до 1650°С. Температура деформации под нагрузкой у бетонов из предлагаемых смесей на 250°С выше, чем у бетона из смеси известного состава.

Таким образом, огнеупорные бетоны из предлагаемых смесей с использованием обожженного шлакового заполнителя на основе хромистого гексаалюмината кальция смогут обеспечить стабильную эксплуатацию футеровок до температуры 1650°С, являющейся максимальной температурой их применения.

Сравнение показателей бетонов из предлагаемых смесей с показателями бетона из смеси аналогичного состава с корундовым заполнителем (пример 5) позволяет сделать вывод, что бетоны из смесей с дешевым шлаковым заполнителем могут с успехом заменить, в ряде случаев, бетоны из смесей с более дорогостоящим корундовым заполнителем.

| Таблица 1 | |||||

| Составы огнеупорных бетонных смесей | |||||

| Компоненты смесей | Содержание компонентов, мас.% | ||||

| Примеры выполнения2 | |||||

| 1 | 2 | 3 | 4 | 5 | |

| Заполнитель на основе хромистого гексаалюмината кальция, полученный из необожженного шлака, фракции 6-0 мм | — | — | — | 70,0 | |

| Заполнитель на основе хромистого гексаалюмината кальция, полученный из шлака, обожженного при 1650°С, фракции 6-0 мм | 70,0 | 57,0 | 55,0 | — | — |

| Заполнитель корундовый фракции 6-0 мм | — | — | — | — | 70,0 |

| Алюмомагнезиальная шпинель фракции 0,5-0 мм | — | 13,0 | — | — | — |

| Карбид кремния фракции 2-0 мм | — | 15,0 | — | — | |

| Тонкодисперсная матричная композиция фракции менее 0,063 мм, | 20,0 | 20,0 | 20,0 | 20,0 | 20,0 |

| в том числе: | |||||

| корунд | 7,5 | — | 7,5 | 7,5 | 7,5 |

| алюмомагнезиальная шпинель | — | 7,5 | — | — | — |

| спеченный глинозем | 7,5 | 7,5 | 7,5 | 7,5 | 7,5 |

| реактивный глинозем | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| Высокоглиноземистый цемент | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 |

| Дефлокулянт на основе доликарбоксилатных эфиров FS-40 (сверх 100%) | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 |

| Вода (сверх 100%) | 5,0 | 5.0 | 5,0 | 5,0 | 5,0 |

| 2Примеры 1, 2 и 3 соответствуют вариантам смеси 1, 2 и 3; 4 — известный состав, пример 5 — смесь с корундовым заполнителем, приведенная для сравнения. |

| Таблица 2 | ||||||

| Свойства огнеупорных бетонных смесей | ||||||

| Наименование показателей | Показатели свойств | |||||

| Примеры выполнения | ||||||

| 1 | 2 | 3 | 4 | 5 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. | Предел прочности при сжатии, Н/мм2, после 3 суток твердения | 35 | 22 | 51,3 | 14.5 | 20 |

| после термообработке при °С | ||||||

| 150 | — | — | — | — | 60 | |

| 350 | 130 | 98,5 | 58,7 | 112 | — | |

| 800 | — | — | 68,8 | — | — | |

| 1000 | 103 | 124 | 88,4 | 160 (1150°С) | 60 | |

| 1200 | 121 | 124 | — | 131 | — | |

| 1500 | 109 | 161 | 66,8 (1400°C) | 68 | — | |

| 1650 | 111 | 132 | — | — | 100 | |

| 2. | Остаточные изменения размеров, %, после термообработки, °С | |||||

| 150 | -0,2 | 0,03 | -0,06 | — | — | |

| 350 | -0,08 | 0,05 | -0,03 | -0,06 | -0,8 | |

| 1000 | -0,03 | -0,05 | 0,02 | 0,07 | -0,02 | |

| 1200 | -0,16 | 0,045 | — | 0,31 | — | |

| 1400 | 0,84 | 0,75 | 0,86 | 1,51 | — | |

| 1500 | 1,59 | 0,45 | — | 2,80 | — | |

| 1650 | 1,64 | 0,05 | не опр. | 3,40 | -0,8 | |

| 3. | Кажущаяся плотность, г/см3, после термообработки при температуре, °С | |||||

| 150 | 2,86 | 3,13 | — | — | — | |

| 350 | 2,82 | 3,16 | — | 2,86 | 3,0 | |

| 800 | — | — | 2,86 | — | — | |

| 1000 | 2,86 | 2,77 | — | 2,84 | 2,90 | |

| 1200 | 2,84 | 2,74 | — | 2,90 | — | |

| 1400 | 2,78 | — | 2,80 | 2,82 | — | |

| 1500 | 2,75 | 2,77 | — | 2,77 | — | |

| 1650 | 3,03 | 2,79 | — | 2,82 | 3,10 | |

| 4. | Температура деформации под нагрузкой t0.6, P, °С | 1650 | 1650 | 16503 | 1400 | 1650 |

| 5. | Максимальная температура применения, °С | 1650 | 1650 | 16503 | 1400 | 1650 |

| 3В восстановительной среде |

Источники информации

1. Бюхель Г., Бур А., Гириш Д., Рэчер Р.П. Бонит — новый сырьевой материал, предлагающий новые возможности в производстве огнеупоров // Новые огнеупоры, 2006, №7, с.66-73, табл.2, 3.

2. Абызов А.Н., Перепелицын В.А., Рытвин В.М. и др. Жаростойкие бетоны на основе алюминотермических шлаков ОАО «Ключевский завод ферросплавов» // Новые огнеупоры, 2007, №12, с.15-18.

3. Перепелицын В.А., Рытвин В.М., Игнатенко В.Г. Техногенная сокровищница Урала // Минеральное сырье Урала, 2007, №4 (12), с.24-26.

4. Технологический регламент производства бонитовых бетонных низкоцементных изделий ТР69-2009 // Сборник технологических инструкций и регламентов ЗАО «Опытный завод огнеупоров». Верхняя Пышма, 2009.

1. Огнеупорная бетонная смесь (вариант 1), включающая огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую корунд, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, высокоглиноземистый цемент и дефлокулянт на основе поликарбоксилатных эфиров, отличающаяся тем, что она содержит огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига указанного шлака при температуре 1500-1750°C с последующим его измельчением до заданного зернового состава — 0-6 мм, при следующем соотношении компонентов смеси, мас.%:

| указанный заполнитель | 65,0-70,0 |

| указанная тонкодисперсная матричная композиция | 20,0-25,0 |

| высокоглиноземистый цемент | 5,0-10,0 |

| дефлокулянт на основе поликарбоксилатных эфиров | 0,1-0,2 |

| (сверх 100%). |

2. Огнеупорная бетонная смесь (вариант 2), включающая огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую оксидный компонент, включающий оксид алюминия, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, высокоглиноземистый цемент и дефлокулянт на основе поликарбоксилатных эфиров, отличающаяся тем, что она содержит огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига указанного шлака при температуре 1500-1750°С с последующим его измельчением до заданного зернового состава — 0-6 мм, и дополнительно содержит алюмомагнезиальную шпинель фракции 0-0,5 мм, тонкодисперсная матричная композиция в качестве оксидного компонента, включающего оксид алюминия, содержит алюмомагнезиальную шпинель фракции менее 0,063 мм, при следующем соотношении компонентов смеси, мас.%:

| указанный заполнитель | 55,0-57,0 |

| алюмомагнезиальная шпинель фракции 0-0,5 мм | 10,0-13,0 |

| указанная тонкодисперсная матричная композиция | 20,0-25,0 |

| высокоглиноземистый цемент | 5,0-10,0 |

| дефлокулянт на основе поликарбоксилатных эфиров | 0,1-0,2 |

| (сверх 100%). |

3. Огнеупорная бетонная смесь (вариант 3), включающая огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, тонкодисперсную матричную композицию фракции менее 0,063 мм, содержащую корунд, спеченный и реактивный глиноземы в соотношении 1,5:1,5:1,0, высокоглиноземистый цемент и дефлокулянт на основе поликарбоксилатных эфиров, отличающаяся тем, что она содержит огнеупорный заполнитель на основе хромистого гексаалюмината кальция, полученный путем обжига указанного шлака при температуре 1500-1750°C с последующим его измельчением до заданного зернового состава — 0-6 мм, и дополнительно содержит карбид кремния фракции 0-2 мм, при следующем соотношении компонентов смеси, мас.%:

| указанный заполнитель | 50,0-57,0 |

| карбид кремния фракции 0-2 мм | 13,0-20,0 |

| указанная тонкодисперсная матричная композиция | 20,0-25,0 |

| высокоглиноземистый цемент | 5,0-10,0 |

| дефлокулянт на основе поликарбоксилатных эфиров | 0,1-0,2 |

| (сверх 100%). |

www.findpatent.ru

Огнеупорная бетонная смесь

Огнеупорная бетонная смесь (ОБС) предназначена для футеровки различных тепловых агрегатов, например крышек тепловых агрегатов общего назначения, арматурных слоев промежуточных ковшей и желобов доменного производства, футеровки водоохлаждаемых глиссажных труб методических печей. ОБС содержит андалузитовый заполнитель, реактивный глинозем, высокоглиноземистый цемент, тонкодисперсный кремнезем, триполифосфат натрия и лимонную кислоту при следующем соотношении компонентов, мас.%: 77-82 андалузит, 10-12 реактивный глинозем, 4,5-5 тонкодисперсный кремнезем, 4-6 высокоглиноземистый цемент, а также сверх 100% 0,12-0,15 триполифосфат натрия и 0,012-0,015 лимонная кислота. Андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 фракция 0-5 мм и 23-28 фракция менее 55 мкм. Введение в ОБС тонкодисперсного кремнезема в указанных количествах обеспечивает высокую степень муллитизации структуры бетона в службе при температуре ниже 1600°С. Огнеупорный бетон, полученный из ОБС, имеет стабильность объема при высоких температурах, высокие механическую прочность и температуру начала деформации под нагрузкой, повышенную стойкость. 1 табл.

Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных бетонных смесей для футеровки различных тепловых агрегатов, например крышек тепловых агрегатов, арматурных слоев промежуточных ковшей и желобов доменного производства, футеровки водоохлаждаемых глиссажных труб методических печей.

Известны огнеупоры на основе андалузита, например, из статьи авт. П.Дюбрей, В.М.Соболев «Андалузит — перспективный материал для производства высококачественных огнеупоров», Огнеупоры и техническая керамика, 1999 №4, (стр.24-30) [1]; статьи авт. П.Дюбрей, Э.Филари, В.М.Соболев «Применение андалузитовых огнеупоров в черной металлургии», Огнеупоры и техническая керамика, 1999 №6, (стр.27-34) [2]; патента CN 1450020, С04В 35/66, 2003 [3].

Огнеупоры [1], [2] содержат андалузит или смесь андалузита с бокситом или глиноземом, а также реактивный или тонкодисперсный глинозем и могут быть изготовлены по низкоцементной технологии.

По совокупности общих существенных признаков наиболее близкой к патентуемой является огнеупорная бетонная смесь [3], содержащая, мас.%: 4-5 цемента на основе алюминатов кальция, 3-4 реактивный глинозем (микропорошок Al2О3 размером менее 10 мкм), 2-4 микропорошка SiO2 и 87-90 наполнитель андалузит (основа), включающий 75-77% зерен фракции 0-5 мм и 23-25% зерен фракции менее 88 мкм.

Недостатком известной огнеупорной бетонной смеси является необходимость ее термообработки при 1600°С, так как недостаточно микропорошка SiO2 и реактивного глинозема для достижения полной муллитизации андалузита при более низкой температуре. Высокая температура в условиях службы огнеупорных бетонов не всегда создается, в результате чего не достигаются положительные свойства муллитовой матрицы: стабильность объема, высокие механическая прочность и температура деформации под нагрузкой.

Задачей настоящего изобретения является создание огнеупорного бетона с высокой степенью муллитизации, осуществимой при температуре менее 1600°С и повышении эксплуатационных свойств.

Технический результат состоит в повышении содержания муллита, увеличении механической прочности и снижении объемных температурных изменений огнеупорного бетона.

Для достижения этого согласно формуле изобретения огнеупорная бетонная смесь, включающая андалузитовый заполнитель, реактивный глинозем, тонкодисперсный кремнезем и высокоглиноземистый цемент, дополнительно содержит триполифосфат натрия и лимонную кислоту, а андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 — фр. 0-5 мм и 23-28 — фр. менее 55 мкм, при следующем соотношении компонентов, мас.%: 77-82 андалузитовый заполнитель, 10-12 реактивный глинозем, 4,5-5,0 тонкодисперсный кремнезем, 4-6 высокоглиноземистый цемент, 0,12-0,15 триполифосфат натрия и 0,012-0,015 лимонная кислота,

Сущность изобретения состоит в том, что введение тонкодисперсного кремнезема (менее 5 мкм) в количестве 4,5-5,0 мас.% позволяет получить в структуре огнеупорного бетона жидкую стеклофазу анортитового состава (CaO*Al2O3*2SiO2) в необходимом количестве при температуре ниже 1300°С, то есть до начала процесса муллитизации андалузита, сопровождающегося выделением из его зерен стеклофазы, которая реагирует с реактивным глиноземом и образует вторичный муллит. Эта первичная жидкая фаза, полученная в результате взаимодействия оксида кремния с оксидом кальция, содержащемся в высокоглиноземистом цементе, обеспечивает более мягкое протекание процесса муллитизации матрицы бетона без появления дефектов в виде сетки трещин. Кроме этого, введение тонкодисперсного кремнезема в заявленных пределах позволяет не только связать весь оксид кальция в анортит, но ускорить и усилить процесс вторичной муллитизации за счет реакции избытка кремнезема с реактивным глиноземом бетонной смеси.

Введение тонкодисперсного кремнезема менее заявленного предела не обеспечивает достаточного образования жидкой стеклофазы для вторичной муллитизации и создания прочной керамической связки в бетоне.

Введение тонкодисперсного кремнезема более заявленного предела ведет к образованию избытка жидкой стеклофазы и снижению температуры деформации бетона под нагрузкой.

Оптимальный зерновой состав андалузита в заявляемой бетонной смеси с достаточно высоким содержанием тонкой фракции также повышает образование вторичного муллита и в комплексе с тонкодисперсным кремнеземом позволяет достичь высокой степени муллитизации матрицы бетона, что обеспечивает ему высокую температуру деформации, механическую прочность и объемопостоянство.

При увеличении верхнего предела размера зерна и содержания крупной фракции сверх заявленного повышается пористость бетона и снижаются его плотность и тиксотропные свойства. Увеличение содержания тонкой фракции против заявленного предела снижает механическую прочность бетона.

Триполифосфат натрия и лимонная кислота улучшают реологические свойства бетонной смеси. Триполифосфат натрия образует тончайшую пленку с отрицательным зарядом на поверхности зерен цемента при введении воды, которая вызывает взаимное отталкивание частиц, обеспечивая текучесть смеси при малом водопотреблении. Одновременно снижается адсорбция ультрадисперсных частиц кремнезема, также обладающих отрицательным зарядом.

Лимонная кислота снижает щелочность раствора триполифосфата натрия, усиливая его диспергирующие свойства. Введение ее менее 0,012 мас.% не оказывает положительного влияния на реологические свойства, а избыток (более 0,015 мас.%) ухудшает процесс твердения бетона.

Введение триполифосфата натрия менее 0,12 мас.% недостаточно для обеспечения хорошей текучести и удобоукладываемости бетона, а введение его более 0,15 мас.% отрицательно влияет на его схватываемость и огневые свойства.

Примеры составов бетонной смеси для изготовления образцов огнеупорного бетона и их свойства указаны в таблице.

Для получения огнеупорного бетона из заявляемого состава смеси использовали следующие материалы: андалузит марок Durandal D-59 фр. 0-5 мм (Al2O3 59,5 мас.%, SiO2 38,0 мас.%) и Kerphalite K-F 55 фр. менее 55 мкм (Al2O3 59,5 мас.%, SiO2 38,0 мас.%), реактивный глинозем марки СТС 20 (Al2O3 99,7 мас.%), тонкодисперсный кремнезем — микросилика марки 971U (SiO2 97,5 мас.%), кальцийалюминатный цемент марки СА-14М (Al2О3 72 мас.%), триполифосфат натрия (ТУ 2148-037-0019441-02), кислота лимонная (ГОСТ 908-79).

Для получения огнеупорного бетона указанные компоненты дозировали в количествах, приведенных в формуле изобретения, смешивали всухую, затем добавляли воду для обеспечения влажности массы 4,5% и снова смешивали.

Из полученной массы виброформованием готовили образцы, которые выстаивали в форме 24 часа, затем сушили в естественных условиях и термообрабатывали при температуре 120°С и 1000°С с выдержкой 5 часов.

Из таблицы видно, что огнеупорный бетон, изготовленный из патентуемой смеси, лучше муллитизирован (при более низкой температуре), имеет высокие огневые свойства, малые объемные высокотемпературные изменения, повышенную механическую прочность против образца по прототипу, изготовленному в сопоставимых условиях из бетонной смеси, не содержащей тонкодисперсного кремнезема, при допущении зернового состава андалузитового заполнителя аналогично заявленному. Матрица бетона из патентуемой смеси после обжига при 1000°С содержит немуллитизированного андалузита менее 10 мас.%, в то время как образец по прототипу, обожженный при 1300°С, содержит его 63,2 мас.%.

Совокупность положительных свойств данного бетона: объемопостоянство, высокие механическая прочность и температура начала деформации под нагрузкой позволяют успешно его эксплуатировать, что подтвердили результаты промышленных испытаний в укрытии желобов доменного производства чугуна и промежуточных ковшей. Гарантированная стойкость укрытий транспортных желобов и качающегося желоба при температуре эксплуатации 1450°С — 1 год. Гарантированная стойкость укрытий промежуточных ковшей сталеразливочного тракта при температуре эксплуатации 1450-1500°С — 500 плавок.

Остаточное изменение линейных размеров при нагреве определяли по ГОСТ 5402.1-2000, предел прочности при сжатии по ГОСТ 4071.1-94, температуру начала деформации под нагрузкой по ГОСТ 4070-83.

Источники информации

1. Огнеупоры и техническая керамика 1999 №4, (стр.24-30).

2. Огнеупоры и техническая керамика 1999 №6, (стр.27-34).

| Составы огнеупорной бетонной смеси и свойства полученного бетона | |||||||||||||

| Состав | Содержание компонентов, мас.% | Свойства образцов после обжига при 1000°С | |||||||||||

| андалузит фр. 0.5 мм | андалузит фр. менее 55 мкм | реактивный глинозем | высоко-глиноземистый цемент | тонкодисперсный кремнезем | триполи фосфат натрия (сверх 100%) | кислота лимонная (сверх 100%) | содержание андалузита, мас.% | содержание муллита, мас.% | содержание стекло-фазы, мас.% | изменение линейных размеров, % | предел прочности при сжатии, Н/мм2 | температура начала деформации под нагрузкой, °С | |

| 1 | 59 | 21 | 10 | 5.5 | 4,5 | 0,15 | 0,015 | 5,7 | 78,5 | 15,8 | -0,08 | 110 | 1650 |

| 2 | 60,5 | 18,5 | 11 | 5 | 5 | 0,14 | 0,014 | 6,1 | 77,7 | 16,2 | -0,10 | 120 | 1650 |

| 3 | 61,5 | 19 | 10 | 4.5 | 5 | 0,13 | 0,013 | 8,5 | 73,1 | 18,4 | -0,10 | 130 | 1650 |

| 4* | 65 | 20 | 10 | 5 | — | — | — | 63.2 | 26,8 | 10,0 | -0,12 | 100 | 1650 |

| 4* данные по прототипу} после обжига при 1300°С (температуре начала процесса муллитизации андалузита) с выдержкой в течение 2-х часов. |

Огнеупорная бетонная смесь, содержащая андалузитовый заполнитель, реактивный глинозем, тонкодисперсный кремнезем и высокоглиноземистый цемент, отличающаяся тем, что огнеупорная бетонная смесь дополнительно содержит триполифосфат натрия и лимонную кислоту, а андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 фр. 0-5 мм, 23-28 фр. менее 55 мкм при следующем соотношении компонентов, мас.%:

| андалузитовый заполнитель | 77-82 |

| реактивный глинозем | 10-12 |

| тонкодисперсный кремнезем | 4,5-5 |

| высокоглиноземистый цемент | 4-6 |

| триполифосфат натрия (сверх 100%) | 0,12-0,15 |

| лимонная кислота (сверх 100%) | 0,012-0,015 |

www.findpatent.ru

огнеупорная бетонная смесь — патент РФ 2331617

Огнеупорная бетонная смесь (ОБС) предназначена для футеровки различных тепловых агрегатов, например крышек тепловых агрегатов общего назначения, арматурных слоев промежуточных ковшей и желобов доменного производства, футеровки водоохлаждаемых глиссажных труб методических печей. ОБС содержит андалузитовый заполнитель, реактивный глинозем, высокоглиноземистый цемент, тонкодисперсный кремнезем, триполифосфат натрия и лимонную кислоту при следующем соотношении компонентов, мас.%: 77-82 андалузит, 10-12 реактивный глинозем, 4,5-5 тонкодисперсный кремнезем, 4-6 высокоглиноземистый цемент, а также сверх 100% 0,12-0,15 триполифосфат натрия и 0,012-0,015 лимонная кислота. Андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 фракция 0-5 мм и 23-28 фракция менее 55 мкм. Введение в ОБС тонкодисперсного кремнезема в указанных количествах обеспечивает высокую степень муллитизации структуры бетона в службе при температуре ниже 1600°С. Огнеупорный бетон, полученный из ОБС, имеет стабильность объема при высоких температурах, высокие механическую прочность и температуру начала деформации под нагрузкой, повышенную стойкость. 1 табл.

Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных бетонных смесей для футеровки различных тепловых агрегатов, например крышек тепловых агрегатов, арматурных слоев промежуточных ковшей и желобов доменного производства, футеровки водоохлаждаемых глиссажных труб методических печей.

Известны огнеупоры на основе андалузита, например, из статьи авт. П.Дюбрей, В.М.Соболев «Андалузит — перспективный материал для производства высококачественных огнеупоров», Огнеупоры и техническая керамика, 1999 №4, (стр.24-30) [1]; статьи авт. П.Дюбрей, Э.Филари, В.М.Соболев «Применение андалузитовых огнеупоров в черной металлургии», Огнеупоры и техническая керамика, 1999 №6, (стр.27-34) [2]; патента CN 1450020, С04В 35/66, 2003 [3].

Огнеупоры [1], [2] содержат андалузит или смесь андалузита с бокситом или глиноземом, а также реактивный или тонкодисперсный глинозем и могут быть изготовлены по низкоцементной технологии.

По совокупности общих существенных признаков наиболее близкой к патентуемой является огнеупорная бетонная смесь [3], содержащая, мас.%: 4-5 цемента на основе алюминатов кальция, 3-4 реактивный глинозем (микропорошок Al2О 3 размером менее 10 мкм), 2-4 микропорошка SiO 2 и 87-90 наполнитель андалузит (основа), включающий 75-77% зерен фракции 0-5 мм и 23-25% зерен фракции менее 88 мкм.

Недостатком известной огнеупорной бетонной смеси является необходимость ее термообработки при 1600°С, так как недостаточно микропорошка SiO2 и реактивного глинозема для достижения полной муллитизации андалузита при более низкой температуре. Высокая температура в условиях службы огнеупорных бетонов не всегда создается, в результате чего не достигаются положительные свойства муллитовой матрицы: стабильность объема, высокие механическая прочность и температура деформации под нагрузкой.

Задачей настоящего изобретения является создание огнеупорного бетона с высокой степенью муллитизации, осуществимой при температуре менее 1600°С и повышении эксплуатационных свойств.

Технический результат состоит в повышении содержания муллита, увеличении механической прочности и снижении объемных температурных изменений огнеупорного бетона.

Для достижения этого согласно формуле изобретения огнеупорная бетонная смесь, включающая андалузитовый заполнитель, реактивный глинозем, тонкодисперсный кремнезем и высокоглиноземистый цемент, дополнительно содержит триполифосфат натрия и лимонную кислоту, а андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 — фр. 0-5 мм и 23-28 — фр. менее 55 мкм, при следующем соотношении компонентов, мас.%: 77-82 андалузитовый заполнитель, 10-12 реактивный глинозем, 4,5-5,0 тонкодисперсный кремнезем, 4-6 высокоглиноземистый цемент, 0,12-0,15 триполифосфат натрия и 0,012-0,015 лимонная кислота,

Сущность изобретения состоит в том, что введение тонкодисперсного кремнезема (менее 5 мкм) в количестве 4,5-5,0 мас.% позволяет получить в структуре огнеупорного бетона жидкую стеклофазу анортитового состава (CaO*Al2O3 *2SiO2) в необходимом количестве при температуре ниже 1300°С, то есть до начала процесса муллитизации андалузита, сопровождающегося выделением из его зерен стеклофазы, которая реагирует с реактивным глиноземом и образует вторичный муллит. Эта первичная жидкая фаза, полученная в результате взаимодействия оксида кремния с оксидом кальция, содержащемся в высокоглиноземистом цементе, обеспечивает более мягкое протекание процесса муллитизации матрицы бетона без появления дефектов в виде сетки трещин. Кроме этого, введение тонкодисперсного кремнезема в заявленных пределах позволяет не только связать весь оксид кальция в анортит, но ускорить и усилить процесс вторичной муллитизации за счет реакции избытка кремнезема с реактивным глиноземом бетонной смеси.

Введение тонкодисперсного кремнезема менее заявленного предела не обеспечивает достаточного образования жидкой стеклофазы для вторичной муллитизации и создания прочной керамической связки в бетоне.

Введение тонкодисперсного кремнезема более заявленного предела ведет к образованию избытка жидкой стеклофазы и снижению температуры деформации бетона под нагрузкой.

Оптимальный зерновой состав андалузита в заявляемой бетонной смеси с достаточно высоким содержанием тонкой фракции также повышает образование вторичного муллита и в комплексе с тонкодисперсным кремнеземом позволяет достичь высокой степени муллитизации матрицы бетона, что обеспечивает ему высокую температуру деформации, механическую прочность и объемопостоянство.

При увеличении верхнего предела размера зерна и содержания крупной фракции сверх заявленного повышается пористость бетона и снижаются его плотность и тиксотропные свойства. Увеличение содержания тонкой фракции против заявленного предела снижает механическую прочность бетона.

Триполифосфат натрия и лимонная кислота улучшают реологические свойства бетонной смеси. Триполифосфат натрия образует тончайшую пленку с отрицательным зарядом на поверхности зерен цемента при введении воды, которая вызывает взаимное отталкивание частиц, обеспечивая текучесть смеси при малом водопотреблении. Одновременно снижается адсорбция ультрадисперсных частиц кремнезема, также обладающих отрицательным зарядом.

Лимонная кислота снижает щелочность раствора триполифосфата натрия, усиливая его диспергирующие свойства. Введение ее менее 0,012 мас.% не оказывает положительного влияния на реологические свойства, а избыток (более 0,015 мас.%) ухудшает процесс твердения бетона.

Введение триполифосфата натрия менее 0,12 мас.% недостаточно для обеспечения хорошей текучести и удобоукладываемости бетона, а введение его более 0,15 мас.% отрицательно влияет на его схватываемость и огневые свойства.

Примеры составов бетонной смеси для изготовления образцов огнеупорного бетона и их свойства указаны в таблице.

Для получения огнеупорного бетона из заявляемого состава смеси использовали следующие материалы: андалузит марок Durandal D-59 фр. 0-5 мм (Al2 O3 59,5 мас.%, SiO2 38,0 мас.%) и Kerphalite K-F 55 фр. менее 55 мкм (Al 2O3 59,5 мас.%, SiO 2 38,0 мас.%), реактивный глинозем марки СТС 20 (Al 2O3 99,7 мас.%), тонкодисперсный кремнезем — микросилика марки 971U (SiO2 97,5 мас.%), кальцийалюминатный цемент марки СА-14М (Al 2О3 72 мас.%), триполифосфат натрия (ТУ 2148-037-0019441-02), кислота лимонная (ГОСТ 908-79).

Для получения огнеупорного бетона указанные компоненты дозировали в количествах, приведенных в формуле изобретения, смешивали всухую, затем добавляли воду для обеспечения влажности массы 4,5% и снова смешивали.

Из полученной массы виброформованием готовили образцы, которые выстаивали в форме 24 часа, затем сушили в естественных условиях и термообрабатывали при температуре 120°С и 1000°С с выдержкой 5 часов.

Из таблицы видно, что огнеупорный бетон, изготовленный из патентуемой смеси, лучше муллитизирован (при более низкой температуре), имеет высокие огневые свойства, малые объемные высокотемпературные изменения, повышенную механическую прочность против образца по прототипу, изготовленному в сопоставимых условиях из бетонной смеси, не содержащей тонкодисперсного кремнезема, при допущении зернового состава андалузитового заполнителя аналогично заявленному. Матрица бетона из патентуемой смеси после обжига при 1000°С содержит немуллитизированного андалузита менее 10 мас.%, в то время как образец по прототипу, обожженный при 1300°С, содержит его 63,2 мас.%.

Совокупность положительных свойств данного бетона: объемопостоянство, высокие механическая прочность и температура начала деформации под нагрузкой позволяют успешно его эксплуатировать, что подтвердили результаты промышленных испытаний в укрытии желобов доменного производства чугуна и промежуточных ковшей. Гарантированная стойкость укрытий транспортных желобов и качающегося желоба при температуре эксплуатации 1450°С — 1 год. Гарантированная стойкость укрытий промежуточных ковшей сталеразливочного тракта при температуре эксплуатации 1450-1500°С — 500 плавок.

Остаточное изменение линейных размеров при нагреве определяли по ГОСТ 5402.1-2000, предел прочности при сжатии по ГОСТ 4071.1-94, температуру начала деформации под нагрузкой по ГОСТ 4070-83.

Источники информации

1. Огнеупоры и техническая керамика 1999 №4, (стр.24-30).

2. Огнеупоры и техническая керамика 1999 №6, (стр.27-34).

| Составы огнеупорной бетонной смеси и свойства полученного бетона | |||||||||||||

| Состав | Содержание компонентов, мас.% | Свойства образцов после обжига при 1000°С | |||||||||||

| андалузит фр. 0.5 мм | андалузит фр. менее 55 мкм | реактивный глинозем | высоко-глиноземистый цемент | тонкодисперсный кремнезем | триполи фосфат натрия (сверх 100%) | кислота лимонная (сверх 100%) | содержание андалузита, мас.% | содержание муллита, мас.% | содержание стекло-фазы, мас.% | изменение линейных размеров, % | предел прочности при сжатии, Н/мм2 | температура начала деформации под нагрузкой, °С | |

| 1 | 59 | 21 | 10 | 5.5 | 4,5 | 0,15 | 0,015 | 5,7 | 78,5 | 15,8 | -0,08 | 110 | 1650 |

| 2 | 60,5 | 18,5 | 11 | 5 | 5 | 0,14 | 0,014 | 6,1 | 77,7 | 16,2 | -0,10 | 120 | 1650 |

| 3 | 61,5 | 19 | 10 | 4.5 | 5 | 0,13 | 0,013 | 8,5 | 73,1 | 18,4 | -0,10 | 130 | 1650 |

| 4* | 65 | 20 | 10 | 5 | — | — | — | 63.2 | 26,8 | 10,0 | -0,12 | 100 | 1650 |

| 4* данные по прототипу} после обжига при 1300°С (температуре начала процесса муллитизации андалузита) с выдержкой в течение 2-х часов. | |||||||||||||

ФОРМУЛА ИЗОБРЕТЕНИЯ

Огнеупорная бетонная смесь, содержащая андалузитовый заполнитель, реактивный глинозем, тонкодисперсный кремнезем и высокоглиноземистый цемент, отличающаяся тем, что огнеупорная бетонная смесь дополнительно содержит триполифосфат натрия и лимонную кислоту, а андалузитовый заполнитель имеет следующий фракционный состав, мас.%: 72-77 фр. 0-5 мм, 23-28 фр. менее 55 мкм при следующем соотношении компонентов, мас.%:

| андалузитовый заполнитель | 77-82 |

| реактивный глинозем | 10-12 |

| тонкодисперсный кремнезем | 4,5-5 |

| высокоглиноземистый цемент | 4-6 |

| триполифосфат натрия (сверх 100%) | 0,12-0,15 |

| лимонная кислота (сверх 100%) | 0,012-0,015 |

www.freepatent.ru

огнеупорная бетонная смесь (варианты) — патент РФ 2239612

Изобретение относится к области производства огнеупоров, в частности корундовых низкоцементных гидравлически твердеющих масс, и преимущественно может быть использовано для изготовления монолитных футеровок различных высокотемпературных тепловых агрегатов. Огнеупорная бетонная смесь содержит, мас.%: зернистого электрокорунда фр. 6-3 мм 15-22, фр. 3-1 мм 8-20, фр. 1-0 мм или смеси фр. 0,5-0 мм и фр. 1-0,5 мм 13-27, карбида кремния 13-27, тонкодисперсного корунда 14-24, высокоглиноземистого цемента 7-16 и пластифицирующей добавки 0,03-0,55. Во втором варианте смесь содержит, мас.%: зернистого электрокорунда фр. 3-1 мм 28-42 или смеси фр. 6-3 мм в количестве 17-25 и фр. 3-1 мм в количестве 27-33, фр. 1-0 мм 18-42, тонкодисперсного шлама электрокорунда фр. -50 мкм 5-10, табулярного корунда фр. -20 мкм 14-17, высокоглиноземистого цемента 6-8 и пластифицирующей добавки 0,03-0,55. В третьем варианте смесь содержит, мас.%: зернистого электрокорунда фр. 3-1 мм 18-40 или смеси фр. 6-3 мм в количестве 18-25 и фр. 3-1 мм количестве 18-32, фр. 1-0,5 мм 9-42, тонкодисперсного электрокорунда фр. <63 мкм 30-35, высокоглиноземистого цемента 7-9 и пластифицирующей добавки 0,2-0,3. В качестве пластифицирующей добавки могут быть использованы триполифосфат натрия, смесь кальцинированной соды и лигносульфоната натрия, смесь борной кислоты, лимонной кислоты, кальцинированной соды и карбоната лития, смесь лимонной кислоты, кальцинированной соды и оксида лития, или органическое волокно. Огнеупоры, полученные из данной смеси, обладают высокими характеристиками шлакоустойчивости и предела прочности при сжатии после сушки. 3 с. и 13 з.п.ф-лы, 8 табл.

Изобретение относится к области производства огнеупоров, в частности, корундовых низкоцементных гидравлически твердеющих масс и преимущественно может быть использовано в металлургической, теплоэнергетической, химической, строительной и других отраслях промышленности для изготовления монолитных футеровок различных высокотемпературных тепловых агрегатов, например, монолитных днищ сталеразливочных ковшей, желобов доменных печей, фурм для продувки металла дуговых сталеплавильных печей и патрубков установок внепечной обработки стали в черной металлургии.

Применяемые в металлургии монолитные футеровки используются, как правило, в условиях чрезвычайно высоких температур, достигающих 1600°С и более, ввиду контакта с расплавленными металлами и шлаками. Поэтому качество монолитных футеровок определяется, прежде всего, теми значениями физико-механических показателей, которые приобретаются ими в процессе эксплуатации при столь высоких температурах.

Известна корундовая гидравлически твердеющая масса марки МКН-94 (Огнеупоры для вакуумных металлургических агрегатов. М.: Металлургия, 1982, с.92, табл.34), широко используемая для изготовления и ремонта футеровок установок внепечной обработки стали и содержащая электрокорунд и высокоглиноземистый цемент. Однако изготовленные из указанной массы огнеупоры после обжига при температуре 1600°С обладают низким пределом прочности при сжатии, не превышающим 20 Н/мм2, и достаточно высокой открытой пористостью, составляющей около 32%. При указанной открытой пористости огнеупора происходит пропитка его расплавленным металлом и шлаком, что приводит к разрушению футеровки. Этот процесс протекает еще более интенсивно в случае низкого значения предела прочности при сжатии монолитной футеровки.

Улучшения указанных физико-механических показателей добиваются введением в корундовые гидравлически твердеющие массы титансодержащих добавок.

Известны следующие виды титансодержащих корундовых гидравлически твердеющих масс:

титансодержащие корундовые гидравлически твердеющие массы марок МКТН-1 и МКТН-2 (Огнеупоры для вакуумных металлургических агрегатов. М.: Металлургия, 1982, с.92, табл.34), содержащие белый электрокорунд и высокоглиноземистый цемент с добавлением соответственно титанистого электрокорунда и диоксида титана. Огнеупоры из указанных известных масс после обжига при температуре 1600°С имеют предел прочности при сжатии, составляющий около 35 Н/мм2, и открытую пористость, равную 30% и 28% соответственно;

корундовая гидравлически твердеющая масса (SU 1678808, 1991), содержащая высокоглиноземистый цемент в количестве 13-20 мас.%, титановый шлак в количестве 0,8-3,0 мас.% и электрокорунд (остальное). После обжига при температуре 1600°С огнеупорные футеровки, изготовленные из указанной массы, обладают пределом прочности при сжатии, равным 43,0-47,1 Н/мм2, и открытой пористостью в пределах 22,5-23,2%;

корундовая гидравлически твердеющая масса (RU 2098386, 1997), которая содержит высокоглиноземистый цемент в количестве 13-20 мас.%, ильменитовый концентрат в качестве титансодержащей добавки в количестве 0,7-3,0 мас.% и электрокорунд (остальное) и позволяет получать огнеупорные футеровки, имеющие после обжига при температуре 1600°С предел прочности при сжатии, равный 57,8-69,4 Н/мм2, и открытую пористость в пределах 18,4-19,0%.

Однако приведенные выше значения физико-механических показателей огнеупоров, получаемых из указанных гидравлически твердеющих масс, оказываются, в ряде случаев, далеко недостаточными. Кроме того, достаточно высокое процентное содержание во всех выше перечисленных гидравлически твердеющих массах высокоглиноземистого цемента в качестве гидравлического связующего, с одной стороны, обеспечивает указанные выше прочностные показатели получаемых огнеупоров как на сырце, так и после сушки и обжига, но, с другой стороны, приводит к снижению термостойкости, выражающейся в снижении температуры деформации под нагрузкой и увеличении изменений линейных размеров при сушке и обжиге.

В этом отношении определенными преимуществами обладают низкоцементные огнеупорные бетонные смеси с тиксотропными свойствами, в состав которых входит комплексное связующее на основе смеси высокоглиноземистого цемента в качестве гидравлического связующего и тонкодисперсного огнеупорного материала с пластифицирующими добавками.

В соответствии с этим известен огнеупорный бетон (DD 267387, 1987), содержащий огнеупорный наполнитель на основе оксида алюминия и в качестве комплексного связующего смесь глиноземистого цемента, тонкодисперсных оксида алюминия, диоксида кремния, оксида магния и дефлокулянта. Однако данный огнеупорный бетон обладает низкой металло- и шлакоустойчивостью из-за высокой открытой пористости, недостаточно высоким пределом прочности при сжатии после обжига и сравнительно невысокой рабочей температурой, не превышающей 1450°С.

Наиболее близкой по составу и физико-механическим показателям к предлагаемому изобретению следует считать огнеупорную бетонную смесь по патенту Российской Федерации №2140407, 1999, С 04 В 35/66, используемую для изготовления монолитных футеровок и фасонных изделий различных тепловых агрегатов. Указанная огнеупорная бетонная смесь содержит огнеупорный наполнитель на основе оксида алюминия, например, спеченный или электроплавленный зернистый корунд, боксит или шамот, и комплексное тонкодисперсное связующее, включающее высокоглиноземистый кальцийалюминатный цемент, оксид алюминия или смесь оксида алюминия и двуокиси кремния, оксид магния или алюмомагнезиальную шпинель и дефлокулянт в качестве пластифицирующей добавки при следующем соотношении компонентов, мас.%: огнеупорный наполнитель фр. 7-3 мм 25-45, фр. 3-1 мм 15-35, фр. 1-0 мм 20-45, оксид алюминия или смесь оксида алюминия и диоксид кремния фр. 6-0,1 мкм 2-25, высокоглиноземистый кальцийалюминатный цемент фр. <40 мкм 2-8, оксид магния или алюмомагнезиальная шпинель фр. <20 мкм 5-15 и дефлокулянт 0,1-1,5.

Как следует из примеров, приведенных в описании изобретения к данному патенту, указанная огнеупорная бетонная смесь содержит при следующем соотношении компонентов, мас.%: электрокорунд с содержанием оксида алюминия не менее 98% фр. 7-3 мм 35, фр. 3-1 мм 25, фр. 1-0 мм 21, ультрадисперсный порошок оксида алюминия фр. 6-0,1 мкм 8, высокоглиноземистый цемент фр. <40 мкм 5, оксид магния фр. <20 мкм 5,5 и дефлокулянт 0,5, и при использовании 5,5 мас.% воды затворения (сверх 100% сухой массы смеси) обеспечивает получение огнеупоров, обладающих пределом прочности при сжатии 17 Н/мм 2 и 87 Н/мм2 соответственно после 5 часов твердения (после сушки) и после термообработки при температуре 800-850°С, а также шлакоустойчивостью, равной 3 мм. Эти данные свидетельствуют о недостаточных шлакоустойчивости огнеупоров и их пределе прочности при сжатии, в особенности после сушки.

Поэтому недостатками известной огнеупорной бетонной смеси, выбранной за прототип, являются недостаточно высокая шлакоустойчивость и низкий предел прочности при сжатии, прежде всего, после сушки, огнеупоров, получаемых на ее основе.

Задачей настоящего изобретения является повышение шлакоустойчивости и предела прочности при сжатии после сушки огнеупоров, получаемых на основе предлагаемой огнеупорной бетонной смеси.

Поставленная задача решается согласно изобретению, во-первых, тем, что предлагаемая огнеупорная бетонная смесь, содержащая, в соответствии с прототипом, зернистый электрокорунд и комплексное тонкодисперсное связующее на основе смеси высокоглиноземистого цемента, тонкодисперсного оксида алюминия и пластифицирующей добавки, отличается от прототипа тем, что она содержит карбид кремния и тонкодисперсный корунд в качестве тонкодисперсного оксида алюминия при следующем содержании компонентов, мас.%:

Зернистый электрокорунд

фр. 6-3 мм 15-22

фр. 3-1 мм 8-20

фр. 1-0 мм или смесь фр. 0,5-0 мм и фр. 1-0,5 мм 13-27

Карбид кремния 13-27

Тонкодисперсный корунд 14-24

Высокоглиноземистый цемент 7-16

Пластифицирующая добавка 0,03-0,55

В этом случае огнеупорная бетонная смесь содержит карбид кремния фр. 1,6-1,25 мм, смесь зернистого электрокорунда фр. 0,5-0 мм и фр. 1-0,5 мм, взятых в соотношении (0,8:1,2) (1,2:0,8), в качестве тонкодисперсного корунда шлам электрокорунда фр. -50 мкм в количестве 14-18 мас.% или смесь шлама электрокорунда фр. -50 мкм в количестве 4-6 мас.% и табулярного корунда фр. -20 мкм в количестве 16-18 мас.%, а в качестве пластифицирующей добавки триполифосфат натрия в количестве 0,45-0,55 мас.%, либо смесь кальцинированной соды в количестве 0,15-0,25 мас.% и лигносульфоната натрия в количестве 0,045-0,055 мас.%, либо смесь борной кислоты в количестве 0,015-0,025 мас.%, лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и карбоната лития в количестве 0,001-0,002 мас.%, либо смесь лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и оксида лития в количестве 0,001-0,002 мас.%.

Поставленная задача решается согласно изобретению, во-вторых, тем, что предлагаемая огнеупорная бетонная смесь, содержащая, в соответствии с прототипом, зернистый электрокорунд и комплексное тонкодисперсное связующее на основе смеси высокоглиноземистого цемента, тонкодисперсного оксида алюминия и пластифицирующей добавки, отличается от прототипа тем, что она содержит в качестве тонкодисперсного оксида алюминия смесь тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм при следующем содержании компонентов, мас.%:

Зернистый электрокорунд

фр. 3-1 мм 28-42

или смесь фр. 6-3 мм 17-25

и фр. 3-1 мм 27-33

фр. 1-0 мм 18-42

Тонкодисперсный шлам электрокорунда фр. -50 мкм 5-10

Табулярный корунд фр. -20 мкм 14-17

Высокоглиноземистый цемент 6-8

Пластифицирующая добавка 0,03-0,55

В этом случае огнеупорная бетонная смесь содержит в качестве пластифицирующей добавки либо триполифосфат натрия в количестве 0,45-0,55 мас.%, либо смесь кальцинированной соды в количестве 0,15-0,25 мас.% и лигносульфоната натрия в количестве 0,045-0,055 мас.%, либо смесь борной кислоты в количестве 0,015-0,025 мас.%, лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и карбоната лития в количестве 0,001-0,002 мас.%, либо смесь лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и оксида лития в количестве 0,001-0,002 мас.%.

Поставленная задача решается согласно изобретению, в-третьих, также тем, что предлагаемая огнеупорная бетонная смесь, содержащая, в соответствии с прототипом, зернистый электрокорунд и комплексное тонкодисперсное связующее на основе смеси высокоглиноземистого цемента, тонкодисперсного оксида алюминия и пластифицирующей добавки, отличается от прототипа тем, что она содержит в качестве тонкодисперсного оксида алюминия тонкодисперсный электрокорунд фр. <63 мкм при следующем содержании компонентов, мас.%:

Зернистый электрокорунд

фр. 3-1 мм 18-40

или смесь фр. 6-3 мм 18-25

и фр. 3-1 мм 18-32

фр. 1-0,5 мм 9-42

Тонкодисперсный электрокорунд фр. <63 мкм 30-35

Высокоглиноземистый цемент 7-9

Пластифицирующая добавка 0,2-0,3

В этом случае огнеупорная бетонная смесь содержит в качестве пластифицирующей добавки органическое волокно.

Введение в состав одного из вариантов предлагаемой огнеупорной бетонной смеси в качестве тонкодисперсного оксида алюминия тонкодисперсного корунда при следующем содержании компонентов, мас.%: зернистый электрокорунд фр. 6-3 мм 15-22, фр. 3-1 мм 8-20, фр. 1-0 мм или смесь фр. 0,5-0 мм и фр. 1-0,5 мм 13-27, карбид кремния 13-27, тонкодисперсный корунд 14-24, высокоглиноземистый цемент 7-16 и пластифицирующая добавка 0,03-0,55, когда в качестве тонкодисперсного корунда использован шлам электрокорунда фр. -50 мкм в количестве 14-18 мас.% или смесь шлама электрокорунда фр. -50 мкм в количестве 4-6 мас.% и табулярного корунда фр. -20 мкм в количестве 16-18 мас.%, а смесь зернистого электрокорунда фр. 0,5-0 мм и фр. 1-0,5 мм взята в соотношении (0,8:1,2) (1,2:0,8), обеспечивает получение одного варианта огнеупорной бетонной смеси с рационально выбранным составом по размерам фракций и их процентному содержанию таких компонентов смеси, как зернистый электрокорунд в качестве огнеупорного наполнителя и тонкодисперсный корунд в качестве компонента комплексного тонкодисперсного связующего.

Введение в состав второго варианта предлагаемой огнеупорной бетонной смеси в качестве тонкодисперсного оксида алюминия смеси тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм при следующем содержании компонентов, мас.%: зернистый электрокорунд фр. 3-1 мм 28-42 или смесь фр. 6-3 мм в количестве 17-25 и фр. 3-1 мм в количестве 27-33, фр. 1-0 мм 18-42, тонкодисперсный шлам электрокорунда фр. -50 мкм 5-10, табулярный корунд фр. -20 мкм 14-17, высокоглиноземистый цемент 6-8 и пластифицирующая добавка 0,03-0,55, обеспечивает получение второго варианта огнеупорной бетонной смеси также с рационально выбранным составом по размерам фракций и их процентному содержанию таких компонентов смеси, как зернистый электрокорунд в качестве огнеупорного наполнителя и тонкодисперсный корунд в качестве компонента комплексного тонкодисперсного связующего.

Введение в состав третьего варианта предлагаемой огнеупорной бетонной смеси в качестве тонкодисперсного оксида алюминия тонкодисперсного электрокорунда фр. <63 мкм при следующем содержании компонентов, мас.%: зернистый электрокорунд фр. 3-1 мм 18-40 или смесь фр. 6-3 мм в количестве 18-25 и фр. 3-1 мм в количестве 18-32, фр. 1-0,5 мм 9-42, тонкодисперсный электрокорунд фр. <63 мкм 30-35, высокоглиноземистый цемент 7-9 и пластифицирующая добавка 0,2-0,3, обеспечивает получение третьего варианта огнеупорной бетонной смеси также с рационально выбранным составом по размерам фракций и их процентному содержанию таких компонентов смеси, как зернистый электрокорунд в качестве огнеупорного наполнителя и тонкодисперсный корунд в качестве компонента комплексного тонкодисперсного связующего.

Такой рациональный выбор составов вариантов предлагаемой огнеупорной бетонной смеси сделан авторами изобретения опытным путем и, по их предположению, обеспечивает получение более плотной структурной матрицы изготовленного из смеси огнеупора. Этим, с одной стороны, достигается снижение открытой пористости получаемого из смеси огнеупора и, как следствие, повышение его металло- и шлакоустойчивости, а с другой стороны, обеспечивается повышение предела прочности при сжатии, прежде всего, после сушки огнеупора, а в ряде случаев и после его обжига, в том числе, и при температуре 1600°С.

При этом использование в вариантах огнеупорной бетонной смеси в качестве компонента комплексного тонкодисперсного связующего смеси шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм, тонкодисперсные частицы которого имеют пластинчатую форму, по мнению авторов изобретения, дополнительно способствует получению более плотной структурной матрицы огнеупора и обеспечивает повышение предела прочности при сжатии, а также снижение открытой пористости, приводящей к повышению металло- и шлакоустойчивости. В этом случае использование шлама электрокорунда фр. -50 мкм, являющегося отходами корундового производства и поэтому обладающего низкой себестоимостью, позволяет получать огнеупорную бетонную смесь со сравнительно небольшим процентным содержанием (до 18 мас.%) обладающего высокой себестоимостью табулярного корунда фр. -20 мкм или вообще без содержания последнего. Это, с одной стороны, не вызывает существенного повышения себестоимости предлагаемой огнеупорной бетонной смеси, а с другой стороны, не приводит к заметному снижению термостойкости изготавливаемых на ее основе огнеупоров.

Введение в состав одного из вариантов предлагаемой огнеупорной бетонной смеси карбида кремния, например карбида кремния фр. 1,6-1,25 мм, приводит, во-первых, к повышению металло- и шлакоустойчивости получаемых из нее огнеупоров ввиду низкой адгезионной способности карбида кремния к металлам и шлакам и, во-вторых, к повышению их термостойкости, характеризуемой числом теплосмен до появления трещин или разрушения огнеупора.

При этом использование в комплексном тонкодисперсном связующем тонкодисперсного корунда указанных выше фракций совместно с применением перечисленных пластифицирующих добавок позволило сохранить незначительным процентное содержание высокоглиноземистого цемента в качестве гидравлического связующего и поэтому предотвратить снижение температуры деформации под нагрузкой получаемых огнеупоров, а также не только сохранить, но и увеличить предел прочности при сжатии после сушки огнеупора. Эта же причина позволила практически не увеличивать по сравнению с прототипом количество используемой для предлагаемой огнеупорной смеси воды затворения, что не привело к увеличению открытой пористости получаемых огнеупоров и поэтому способствовало еще большему повышению металло- и шлакоустойчивости.

Применение в третьем варианте предлагаемой огнеупорной бетонной смеси в качестве пластифицирующей добавки органического волокна, как предполагают авторы изобретения, также способствует повышению металло- и шлакоустойчивости после обжига получаемых из нее огнеупоров. Вероятно, это объясняется тем, что при обжиге в результате выгорания мельчайших органических волокон в поверхностном слое огнеупора образуются тончайшие капиллярные тупиковые каналы, проникающие в объем огнеупора на чрезвычайно малую глубину. При контакте огнеупора с расплавленным металлом или шлаком мельчайшие частицы металла или шлака проникают лишь в эти капиллярные каналы, но совсем на незначительную глубину, а не проходят вглубь объема огнеупора, чем и обеспечивается повышение металло- и шлакоустойчивости.

Указанные качественные и количественные соотношения компонентов вариантов предлагаемой огнеупорной бетонной смеси были получены авторами изобретения опытным путем и являются наиболее приемлемыми, так как при выходе за заявляемые диапазоны количественных соотношений компонентов смеси декларируемый выше технический результат не достигается.

Например, уменьшение суммарного процентного содержания зернистого электрокорунда всех указанных фракций приводит к снижению огнеупорных свойств получаемых футеровок, а его чрезмерное увеличение к снижению прочности футеровки как в сырце, так и после сушки и обжига. Уменьшение процентного содержания карбида кремния за указанный диапазон приводит к снижению металло- и шлакоустойчивости получаемых футеровок, а его увеличение также к снижению прочности футеровки как в сырце, так и после сушки и обжига. Уменьшение процентного содержания высокоглиноземистого цемента в качестве гидравлического связующего и перечисленных выше разновидностей тонкодисперсного корунда за пределы заявленных диапазонов вызывает снижение прочности получаемой футеровки в сырце, после сушки и обжига, а его увеличение приводит к существенному снижению температуры деформации под нагрузкой. Применение пластифицирующих добавок в количестве, меньшем заявленного процентного диапазона, требует использования большего количества воды затворения, что приводит к увеличению открытой пористости огнеупора и поэтому ухудшает его металло- и шлакоустойчивость. Увеличение же процентного содержания пластифицирующих добавок выше заявленного диапазона все равно не позволит еще больше уменьшить количество воды затворения и поэтому не является целесообразным. Использование табулярного корунда фр. -20 мкм, придающего смеси пластифицирующие свойства, также позволяет уменьшить количество применяемой воды затворения и поэтому приводит к снижению открытой пористости огнеупора, но увеличение его процентного содержания выше заявленного диапазона нецелесообразно, так как не приводит к заметному улучшению пластифицирующих свойств, но вызывает увеличение себестоимости огнеупорной бетонной смеси.

Указанные обстоятельства свидетельствуют о решении декларированной выше задачи настоящего изобретения благодаря наличию у вариантов предлагаемой огнеупорной бетонной смеси перечисленных отличительных признаков.

В составе вариантов предлагаемой огнеупорной бетонной смеси использованы карбид кремния фр. 1,6-1,25 мм, например, карбид кремния №125, зернистый электрокорунд указанных выше фракций с содержанием оксида алюминия не менее 99,4 мас.% и оксида железа не более 0,1 мас.%, высокоглиноземистый цемент с содержанием оксида алюминия в пределах 70-80 мас.%, а также тонкодисперсный шлам электрокорунда фр. -50 мкм и тонкодисперсный электрокорунд фр. <63 мкм, полученный, например, помолом в мельнице, с содержанием оксида алюминия не менее 98 мас.% и оксида железа не более 1,5 мас.%.

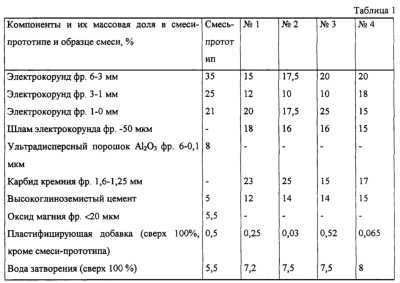

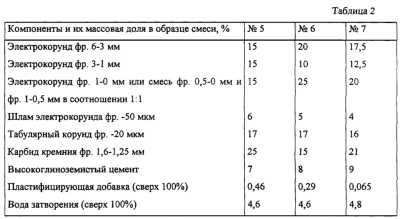

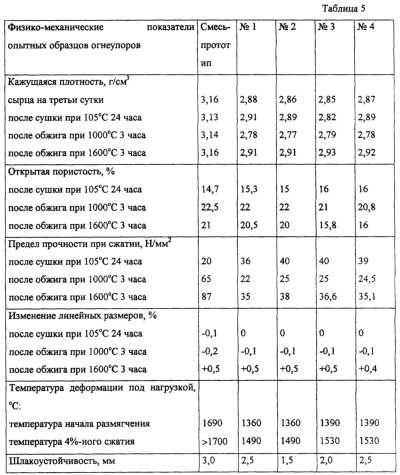

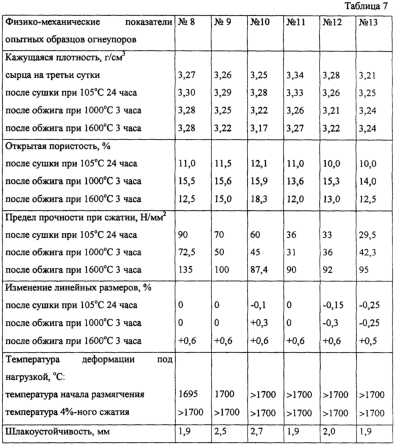

Заявителем были изготовлены контрольный образец огнеупора из огнеупорной бетонной смеси, выбранной за прототип, а также различающиеся по составу опытные образцы №1-19 предлагаемой огнеупорной бетонной смеси и соответствующие им по номерам опытные образцы огнеупоров №1-19. Контрольный образец огнеупора из смеси-прототипа и опытные образцы №1-19 из предлагаемой смеси были выполнены в виде куба с размером ребра 60 мм. В таблице 1 приведены составы использованной смеси-прототипа и опытных образцов №1-4 первого варианта предлагаемой огнеупорной бетонной смеси для случая, когда она содержит карбид кремния и в качестве тонкодисперсного корунда шлам электрокорунда фр. -50 мкм. В таблице 2 приведены составы опытных образцов №5-7 первого варианта предлагаемой огнеупорной бетонной смеси для случая, когда она содержит карбид кремния и в качестве тонкодисперсного корунда смесь шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм. В таблице 3 приведены составы опытных образцов №8-13 второго варианта предлагаемой огнеупорной бетонной смеси для случая, когда она не содержит карбида кремния, а в качестве тонкодисперсного оксида алюминия содержит смесь тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм. В таблице 4 приведены составы опытных образцов №14-19 третьего варианта предлагаемой огнеупорной бетонной смеси для случая, когда она не содержит карбида кремния, а в качестве тонкодисперсного оксида алюминия содержит тонкодисперсный электрокорунд фр. <63 мкм.

В таблицах 1-4 содержание воды затворения и пластифицирующей добавки указано в процентах от общей массы остальных компонентов смеси (сверх 100%), за исключением данных о смеси-прототипе (см. таблицу 1), для которой процентное содержание пластифицирующей добавки, как и в описании изобретения-прототипа, входит в 100% массы смеси (не сверх 100%). В качестве пластифицирующей добавки были использованы для опытных образцов смеси №3, 5 и 9 триполифосфат натрия, для опытных образцов смеси №1, 6 и 11 смесь кальцинированной соды и лигносульфоната натрия при их соотношении 4:1, для опытных образцов смеси №4, 7, 10 и 12 смесь борной кислоты, лимонной кислоты, кальцинированной соды и карбоната лития при их соотношении 2:3:1:0,15, для опытных образцов смеси №2, 8 и 13 смесь лимонной кислоты, кальцинированной соды и оксида лития при их соотношении 3:1:0,15, а для опытных образцов смеси №14-19 органическое волокно.

Контрольный образец огнеупора из смеси-прототипа был изготовлен в соответствии с технологией, изложенной в описании изобретения-прототипа.