Линии для производства газобетона — АлтайСтройМаш

Грамотно подобранное оборудование для производства газобетона поможет с полным правом рассчитывать на прибыль. Компания «Алтайстроймаш» способна реализовать любой ваш проект по производству газобетонных блоков. Это доказано нашим 17-летним опытом в сфере строительного машиностроения и многочисленными историями успеха наших клиентов. С ними вы можете познакомиться на нашем сайте. А пока подробней рассмотрим оборудование для газобетона.

Линии по производству газоблоков отличаются комплектацией и соответственно производительностью. Чтобы оптимально подобрать оборудование для производства газобетона, нужно учесть несколько параметров: необходимое количество м3 газоблоков, площадь помещения и ваш бюджет.

Мы выпускаем около 200 наименований оборудования и любое из них по своей комплектации является полноценным заводом по производству неавтоклавного газобетона. В отличие от производства автоклавного газобетона, где стоимость оборудования превышает в десятки раз, а себестоимость продукции выше на 32%, наши линии спроектированы и изготовлены таким образом, что даже новичок сможет на них работать.

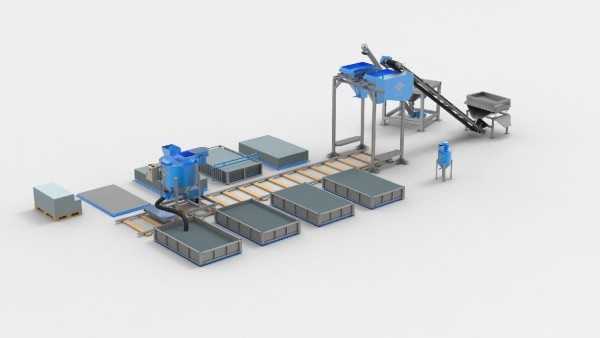

Все линии можно разделить на 2 категории — это оборудование конвейерного типа и стационарного. Основное их отличие состоит в следующем: в линии конвейерного типа — формы перемещаются по рельсам, а смеситель зафиксирован, а оборудование стационарного типа — смеситель перемещается по рельсам вдоль ряда форм.

Конвейерные линии — легко автоматизируются и позволяют сэкономить:

- площадь помещения — благодаря минимальному расстоянию между формами

- трудозатраты — т.к. выход готовой продукции всегда в одной точке, в отличие от стационарного типа, где готовые газоблоки нужно собирать по всему периметру расположения форм.

Стационарные линии — проще в монтаже и любую стационарную линию можно укомплектовать до конвейерной, установив рельсы для форм и камеры основного и предварительного прогрева, а также установив полную автоматизацию.

И в той и в другой категории оборудования есть мини линии — стационарного и мини линия конвейерного типа. Они в свою очередь отличаются объемом смесителя и количеством форм.

Все оборудование имеет различную производительность ( до 200 м3/сут.) и вы можете подобрать для себя самый оптимальный вариант — по объему производства и по цене. Но самое главное, любую линию можно модифицировать:

- Увеличивая количество форм — вы повышаете объем производства газоблоков в сутки

- Устанавливая автоматическую резку — добиваетесь идеальной геометрии блока, исключая человеческий фактор

- Добавляя автоматическую подачу песка и цемента (весовой дозатор, который позволяет произвести точный замер сырья) — вы не зависите от труда наемных работников.

Пример: Производительность автоматизированной, неавтоматизированной конвейерной линии и стационарной в помещении 200 м2.

|

Автоматизированная конвейерная линия |

Неавтоматизированная конвейерная линия |

Стационарная линия |

|

|---|---|---|---|

|

Число рабочих на производстве |

2-4 чел. |

2-6 чел |

2-4 |

|

Объем м3/сутки |

До 40 м3/сут. |

До 40 м3/сут. |

20м3/сут. |

Независимо от вашего выбора — будет это мини линия или крупный завод по производству газоблоков — мы оказываем всестороннюю профессиональную поддержку на всех этапах запуска производства газобетона: монтаж оборудования, пуско-наладка, поиск сырья, расчет себестоимости, предоставление рецептуры газобетонной смеси и продвижение готовой продукции на рынок (все это совершенно бесплатно). Это позволит вам изготавливать газобетонные блоки высокого качества.

asm.ru

Оборудование для производства газобетона — АлтайСтройМаш

Оборудование для производства газоблоков

Компания «Алтайстроймаш» с 2000 г. выпускает профессиональное оборудование для изготовления газоблоков, которое имеет сертификат государственного образца. Восемнадцать лет опыта, технологии бережливого производства «Toyota», использование немецкой лазерной резки «Trumpf» для идеально точной обработки каждой детали — являются гарантией качества оборудования по производству неавтоклавного газобетона.

Наши установки позволяют изготавливать газобетонные блоки высокой прочности и безупречной геометрии, которые имеют единый стандарт с автоклавным газобетоном, в соответствии с ГОСТом от 1989г.

Мы поставляем производственные линии по всему миру и даем гарантию 2 года на все комплектующие, т.к. контролируем качество на всех этапах производства и продажи оборудования.

Приобретая линию, вы получаете бесплатную техническую поддержку,

которая включает в себя:

- Шефмонтаж оборудования;

- Обучение персонала;

- Профессиональная поддержка наших инженеров-технологов на протяжении всего вашего бизнеса;

- Актуальную информацию по поставщикам сырья в вашем регионе;

- Готовую рецептуру газобетонной смеси, в зависимости от характеристик сырья;

- Маркетинговые материалы для продвижения готовой продукции на рынок;

Цена на газобетон

и оборудование для его производства

Неавтоклавный газобетон используют для строительства коттеджей, домов, школ, больниц, высотных домов, торговых центров. За последние 8 лет спрос на газоблоки вырос в 14 раз и среди других строительных материалов газобетон занимает долю на рынке 43%. Рыночная цена на газобетонные блоки, независимо от области, превышает их себестоимость не менее чем на 30%.

Популярность материала зависит от географической территории, например, в Казахстане цена газобетонных блоков на рынке выше, чем в странах, где газобетон только начинает приобретать общеизвестность. Но уже и там, количество клиентов, желающих купить газоблоки, выросло на 27%, по сравнению с 2017 г. Это связано с активным развитием строительства и государственной поддержкой малого и среднего бизнеса.

asm.ru

Оборудование для газобетона: особенности, производство, фото

Газобетон на сегодняшний день обладает очень высокой и оправданной популярностью. Это делает актуальным вопрос о возможности его самостоятельного производства. В данной статье мы ознакомимся с необходимым для этого оборудованием.

Промышленное оборудование для изготовления газобетона

Общие положения

В первую очередь, давайте рассмотрим непосредственно сам материал, о котором идёт речь, и начнём, пожалуй, с истории.

Немного истории

Ячеистый бетон был запатентован ещё в середине прошлого века, но не получил широкого распространения по двум основным причинам:

- Относительно низкая прочность. На тот момент существовали ГОСТы, требующие очень высоких прочностных показателей, которым не соответствовали газоблоки. В результате чего они были причислены к утеплителям.

- Дороговизна газообразующих добавок, вследствие чего значительно увеличивалась и цена самих изделий.

В наше же время оба указанных недостатка утратили свою актуальность:

- ГОСТы изменились в связи с повышением стоимости на энергоносители, и акцент переместился в сторону сохранения тепла. К тому же появилась возможность дополнительной автоклавной обработки, которая в достаточной мере усиливает прочность газобетона.

Обработка в автоклавных печах усиливает прочностные показатели

- Шагнувшие вперёд технологии позволили сделать газообразующие вещества более доступными и дешёвыми.

Суть процесса

Как вы уже, возможно, догадались, вся особенность создания газоблоков сводится к использованию во время изготовления раствора специальных газообразующих добавок. Они вызывают при контакте с цементов водород, вспучивающий готовящуюся смесь, которая в таком состоянии и застывает. Образующиеся в результате ячейки гарантируют множество достоинств полученному материалу.

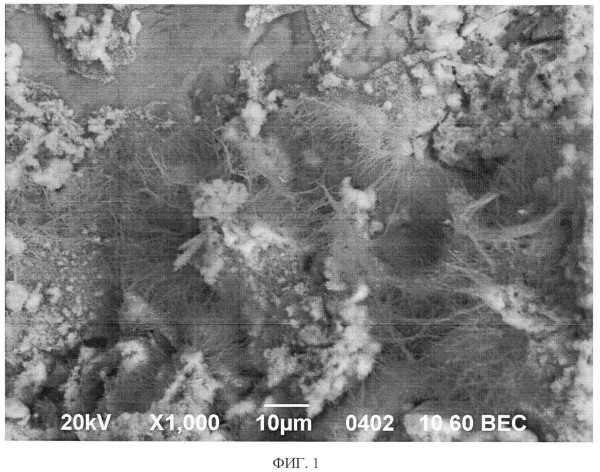

Химический процесс газообразования под увеличением

Преимущества

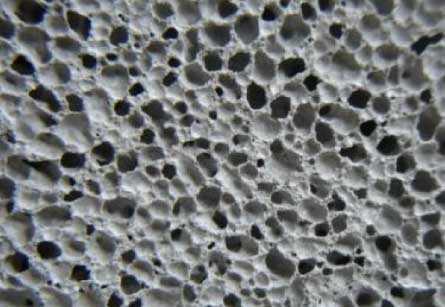

- Низкая теплопроводность. Это основная и наиболее важная причина производства и использования газобетона. Многочисленные поры, заполненные воздухом, создают отличный теплоизоляционный барьер, позволяющий сократить расходы на теплоносители до тридцати процентов без использования дополнительных утепляющих материалов.

Фото ячеистого бетона в разрезе

- Высокая шумоизоляция. Ячейки «ловят» большую часть посторонних звуков, так хорошо перемещающихся по структуре тяжёлого бетона и других более традиционных строительных материалов.

- Негорючесть. Много пожарной безопасности не бывает, особенно если вы дорожите собой и своими близкими.

Опытные испытания огнестойкости газобетонных блоков

- Простота обработки своими руками. Чтобы распилить газоблок достаточно ножовки, чтобы просверлить отверстие — обычного сверла. Можно смело утверждать, что внутренние отделочные работы и проводка коммуникаций не составит большого труда.

Порезка газоблока обычной пилой

- Экологичность. Отсутствует выделение каких-либо вредных веществ.

- Лёгкий вес. Позволяет сэкономить на заливке бетонного фундамента и упрощает монтажные работы.

Даже ребёнок может легко поднять габаритное изделие из газобетона

- Правильные геометрические формы. Это не только упрощает эксплуатацию газоблоков, но также позволяет использовать для их фиксации вместо цементной смеси специальный клей и свести тем самым толщину стыковочных швов к минимуму.

Стена, возведённая при помощи клея

Необходимое оснащение

Оборудование для производства для газобетона по сложности применения, стоимости и объему производства можно условно разделить на два типа:

Непрофессиональное

Если вам требуется изготовить небольшое количество газоблоков для возведения хозяйственной постройки или утепления части жилого здания, то можно ограничиться практически таким же набором инструментов, который используется при бетонировании:

| Наименование | Назначение |

| Бетономешалка | Замешивает раствор до однородного кашеобразного состояния |

| Лопата | Служит для манипуляций, совершаемых над ингредиентами |

| Заготовки под блоки | Придают вспучивающейся смеси необходимую форму |

Совет: не рекомендуется пробовать совершить замешивание вручную без использования бетономешалки.

Если с обычным раствором вы ещё сможете достигнуть удовлетворительного эффекта при помощи металлического корыта и лопаты, то в данном случае газообразователь всё равно не сможет распределиться достаточно равномерно.

В результате газоблоки не будут соответствовать своим техническим стандартам.

Образец подходящей бетономешалки

Вот такого минимального набора будет достаточно для примитивного производства газобетона, которое отличается от создания тяжёлого бетона по большей части только составом раствора:

| Ингредиент | Назначение |

| Цемент | Связывает между собой все компоненты и, каменея, формирует саму структуру материала |

| Песок | Придаёт прочности и уменьшает влагопоглощающие свойства |

| Комплексная химическая добавка | Осуществляет химическую реакцию вспучивания и ускоряет процесс застывания |

| Вода | Является дисперсной средой для соединения всех составляющих и катализатором для образования цементного камня |

Совет: если вы планируете изготовить ячеистый бетон с минимальной теплопроводностью и использовать его для утепления помещения, то песок рекомендуется не добавлять.

Это позволит достигнуть наибольшей пористости.

Инструкция выглядит следующим образом:

- Погружаем в смеситель цемент и песок, воду добавляем в зависимости от состояния раствора.

- После того, как масса достигает однородного кашеобразного состояния, добавляем газообразователь.

- Через несколько минут переливаем содержимое в формы, где продолжается его вспучивание и начинается схватывание.

Профессиональное

Если же вам необходимо большое количество материала в расчёте на постройку целого жилого дома, то вам понадобится для этого соответствующее автоматизированное оборудование для газобетонных блоков.

Совет: в целях экономии всё необходимое газобетонное оборудование можно взять на прокат.

Так вы сможете изготовить изделия высокого качества и при этом не обременять себя дорогой покупкой.

Вот примеры подходящих линий по производству ячеистого бетона:

- «Газобетон-230 Б плюс».

Технические параметры:- объём смесителя – 0,23 м3;

- скорость производства – полтора кубометра в час;

- количество операторов – 2 человека;

Дополнительная комплектация:

- двухметровый выгружной шланг;

- воздушный компрессор, способствующий осуществлению замеса;

- вся необходимая комплектация для подключения компрессора к основной части установки.

Смеситель с компрессором

- «АСМ-1МС».

Технические параметры:- объём смесителя – 0,25 м3;

- скорость производства – один кубометр в сутки;

- количество операторов – один человек;

- энергопотребление – 3 кВт;

Комплектация:

- передвижной смеситель-активатор;

- шаблонная конструкция для резки блоков с необходимым комплектом пил;

- поддоны габаритами 120×60×30 в количестве двух штук под готовые блоки;

- борта аналогичных с поддонами размеров.

Весь комплект «АСМ-1МС»

- «АСМ-60СA». Рассчитана на очень большие объёмы коммерческого характера.

Технические параметры:- объём смесителя – 0,7 м3;

- скорость производства – 60 кубометров в сутки;

- количество операторов – от двух до четырёх людей;

- энергопотребление – 10 кВт;

- автоматизированная подача песка и цемента.

Комплектация:

- самоходный смеситель-активатор под мелкий заполнитель и вяжущее вещество;

- смеситель для добавок;

- шаблонная конструкция для резки блоков с необходимым комплектом пил;

- поддоны габаритами 200×120×30 в комплекте вместе с бортами аналогичных размеров;

- шнековый питатель длиной 450 см;

- лентообразный транспортёр с ребрами длиной 500 см.

Графическое изображение разложенной линии

Совет: на начальном этапе стоит использовать б у оборудование для производства газобетона в коммерческих целях.

Это позволит вам значительно сэкономить, а после получения достаточной прибыли заменить всё новыми аппаратами.

Вывод

Ячеистый бетон позволяет возвести надёжное тёплое здание быстро и экономно. Ещё больше сократить затраты на строительство дома можно, изготавливая газобетон самостоятельно, для чего понадобится соответствующее оборудование. Если же вы приобретёте всё необходимое оснащение, то сможете использовать его в коммерческих целях, открыв прибыльное производство газоблоков.

Высыхающие блоки газобетона

Видео в этой статье ознакомит вас с дополнительной информацией.

Используйте современные технологические достижения в строительстве и даже в получении прибыли.

masterabetona.ru

Оборудование для изготовления газобетона

Сегодня многие застройщики отдают свое предпочтение теплым, легким и экологичным газобетонным блокам, отсюда и бешеный спрос на такой хороший стеновой материал, а он в свою очередь создает прекрасные перспективы для создания собственного изготовления теплоблоков. При этом основная технология производства и специализированное оборудование для производства газоблоков настолько доступны и просты в использовании, что попробовать свои силы на этом производственном поприще может каждый желающий.

Выбор площадки и оборудования

фото оборудования

фото оборудованияПроизводить газобетонные блоки можно как в крытых цехах, так и под открытым небом в непосредственной близости от строительной площадки. Однако более качественный газобетон получается на технике стационарного типа, в производственном помещении, в котором постоянно поддерживается нужная температура и влажность окружающего воздуха. Для будущего производственного цеха нужно обеспечить удобный подъезд для машин. Важно, чтобы его размеры могли вместить в себя не только выбранную технику, но и просторную площадку для выдержки готовых изделий. Определившись с цехом, можно приступить к выбору основного оборудования.

Вот основные моменты, на которые нужно опираться при его подборе, чтобы в будущем избежать конфузов и неприятностей:

- Дают ли гарантию производители инструментов на газоблоки, при условии использования качественно сырья и соблюдения всех этапов технологии.

- Возможен ли повторный выезд технолога и наладчика при неисправностях.

- Каковы максимальные и минимальные пределы плотностей

- Соответствие площади цеха и производительности оборудования.

Стационарная линия

Такой производственный комплекс представляет собой лучший старт для начинающих, он отличается максимальной автоматизацией всего процесса приготовления газобетонных изделий. Специальные погрузочные устройства складируют и перемещают сырьевые компоненты по территории цеха. При максимальной автоматизации такой линии, для работы потребуется всего 2 человека, а суточная выработка составит 60 куб. метров. При этом газобетон получается не только прочный, качественный блок и надежный, но и идеально геометричный. К минусам такой установки можно отнести потребность в большой площади – более 500 кв. метров, и значительная цена всего комплекса.

Мини – линия

Принцип работы такого оборудования практически ничем не отличается от работы стационарной линии. Различие – в меньшей дневной выработке – всего 15 куб. метров и потребность в меньшей площади – всего 140 кв. метров. Для выполнения максимального суточного предела понадобится 2 человека.

Конвейерная линия

Это вариант более приемлем для тех, кто настроен на большие объемы и готов к большим капиталовложениям, суточная изготовка среднестатистического конвейера составляет 150 кв. метров. Производственная площадь более 600 кв. метров, а численность бригады 8 человек. Большие объемы и высокое качество изготовляемых изделий в течении года не только окупят, но и начнут приносить прибыль владельцу конвейера для изготовки газоблоков.

Мобильные установки

Передвижные небольшие установки дают возможность самостоятельного производства газобетонных изделий, при этом можно сэкономить приличную сумму на приобретении уже готовых стеновых блоков. Кроме полной комплектации, к такому оборудованию прилагаются все необходимые инструкции с поэтапным воспроизводством работ. Помимо всего, использование мобильного оборудования не требует приобретения специальных навыков в этой области.

Познавательное видео

Вывод

Не важно, какой именно вид оборудования вы приобретете, главное – чтобы весь производственный комплекс был качественный и сопровождался определенными гарантиями.

Удачной стройки!

oblokax.ru

Оборудование для производства газобетонных блоков. Как делают газобетонные блоки

В зависимости от требуемых объемов производства бывают разные виды оборудования.

- Мобильные установки

- Стационарное оборудование

- Мини установки

- Конвейерные установки

Так же сам процесс изготовления блоков может быть полностью автоматизирован либо полуавтоматизирован.

Но независимо от вида установки и процесса производства, оборудование чаще всего состоит из следующих компонентов:

Смесителей-активаторов – емкость с лопастями, в которой смешивают все компоненты для газобетона. Чаще всего используют самоходный или передвижной смеситель. Он сам перемещается от зоны загрузки компонентов до зоны выгрузки смеси в формы. Смесители бывают разных емкостей, соответственно, от его размеров зависит объем производимого газобетона, так же зависят размеры помещения, в котором происходит процесс изготовления блоков.

Производительность смесителей измеряется в м.куб. в сутки, чем больше производительность, тем больше потребляемая мощность электроэнергии. Поэтому смесители с большой производительностью устанавливают только на крупных предприятиях, так как не экономно для маленьких объемов ставить подобный смеситель.

Формы для газобетонных блоков – в них разливается полученная ранее смесь из смесителя. Бывают формы разборные и колпачные. В разборных формах все борта снимаются вручную, а в колпачных только механизировано, так как у них сплошной каркас. Формы могут быть металлическими, деревянными или пластиковыми, но чаще и целесообразней всего используют формы из металла. Емкость форм должна соответствовать емкости смесителя. При выгрузке смеси в форму, они заполняются только на половину, так как спустя несколько часов смесь подымается. Если появляются неровности на поверхности бетона, их необходимо срезать струной.

и выдерживается в них 8-16 часов.

Оборудование для резки блоков – кондуктор для резки блоков, пилы для резки (ручные, сабельные, электропилы). Если получается неровная поверхность блока, можно использовать рубанок для газобетона. С его помощью все грани блока делаются идеально ровными.

Аавтоклавные печи (для автоклавного газобетона). Там происходит сушка блоков на протяжении 12 часов под высоким давлением.

Дозаторы для всех компонентов, транспортеры, подъемники для загрузки сырья, виброустановки для увеличения прочности газобетона.

Популярные производители оборудования для изготовления газобетонных блоков на российском рынке: «ИННТЕХГРУПП», компания «Метем», ООО «Свой дом», промышленная группа «СтройКомплект», «HESS AAC», « China Yanbian Kangrun».

Как делают газобетонные блоки

- Засыпка и смешивание всех компонентов в смеситель. Сначала засыпаю воду, известь, цемент и перемешивают 4-7 мин., потом добавляют раствор воды с алюминиевой стружкой, заранее хорошо размешанной смесителем.

- Заливка форм. Сразу же после добавления суспензии, смесь из смесителя переливается в формы при помощи шланга. В формах раствор выстаивается около 2-4 часа.

- Извлечение блоков или снятие бортов форм. После того, как раствор достиг определенной прочности, борты формы разбирают и готовят газобетон к резке.

- Резка на блоки. Обычно при помощи резочного кондуктора и пилы весь массив режется на части.

- Сушка в автоклаве. При температуре 190°С и давлении 12 атм. блоки сушатся около 12 часов. Если же производится не автоклавный газобетон, то блоки выдерживаются в сухом помещении при температуре 20° С около двух суток.

- Упаковка и хранение. Что бы блоки набрали требуемой прочности, им нужно выстояться в течение 28 дней. Поэтому после их производства, их укладывают на поддон и упаковывают специальной термоусадочной пленкой, а затем отправляют на склад.

Самый популярный материал месяца: до 300 тысяч без процентов до 1 года, но только на покупки — расскажу, где взять.

kudavlozitdengi.adne.info

Технология производства газобетона — АлтайСтройМаш

С изобретения технологии начал свою работу весь завод. А сейчас её легко приобретают все заказчики в комплекте со своим оборудованием. Для начала расскажем о преимуществах нашей технологии перед аналогами:

- быстро окупает производство – от пары недель до нескольких месяцев;

- производит газобетон высшего качества — по ГОСТ;

- даёт отличный результат с минимальными ресурсами — даже без ускорителей твердения и фиброволокна.

Технология как план действий

Для каждой линии описан свой порядок работы. Его соблюдение – одна их составляющих наивысшего качества. Соблюдать технологию просто, потому что она похожа на план:

- подготовить формы – монтаж и смазка;

- приготовить смеси из компонентов;

- заполнить формы смесью;

- нарезать застывший массив;

- прогреть блоки;

- разобрать массив и упаковать блоки – обернуть полиэтиленом.

При покупке линии вы получаете массу подробностей по каждому этапу и приступаете к практике — она важнее любых советов.

Об особенностях работы с каждой линией читайте в разделах:

- мини-линии;

- стационарное оборудование;

- конвейерное производство.

Линии отличаются по производительности и степени автоматизации, поэтому для каждой линии — своя технология. Мы также делаем линии на заказ, по индивидуальным пожеланиям клиента. Таких примеров на сайте нет, но знайте, что заказы на оборудование по вашей задумке мы тоже принимаем. В таких случаях технологию пишем специально под изготовленную линию.

Главное преимущество технологии «АлтайСтройМаш»

Это простота.

Технология считается совершенной, когда её можно объяснить даже ребёнку. И сейчас вы уже понимаете, что производство газобетона на оборудовании «АлтайСтройМаш» — действительно простой процесс.

Заказчики оборудования сами справляются и со сборкой линии, и с запуском производства. Кроме иллюстраций и видео-инструкций, у каждого клиента есть свой технолог. Он контролирует запуск, отвечает на все вопросы, а при необходимости – лично налаживает производство.

Прочитайте, какие минимальные требования нужно соблюсти для производства. Может у вас уже всё готово к производству?

Читать о Требованиях к производству

asm.ru