Определение прочности бетона: методы

Определение прочности бетона является очень важным фактором. Эксплуатационные параметры данного материала зависят именно от этого качества. Прочностью является способность противостоять внешним агрессивным средам и механическим силам. При строительстве и обследовании конструкций из железобетона прочность на сжатие — самый контролируемый параметр.

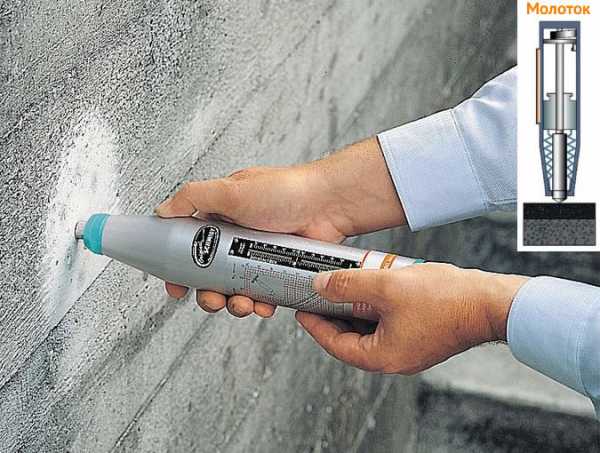

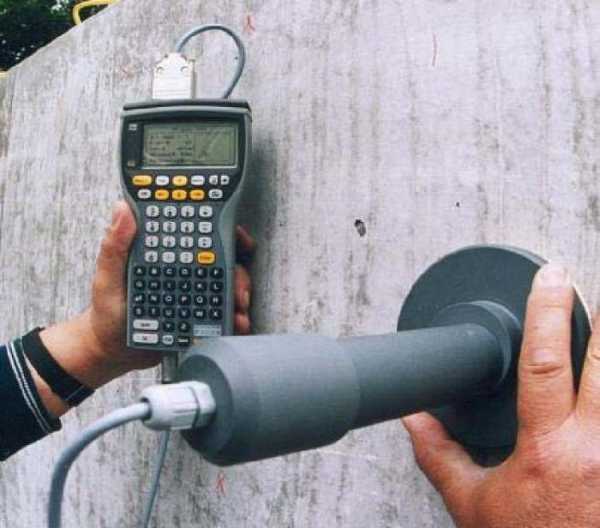

Дефектоскоп предназначен для определения времени распространения ультразвуковых колебаний в бетоне. Удобен для определения качества бетона строящихся и эксплуатируемых зданий и там, где затруднен двусторонний доступ к проверяемым сооружениям.

Существует огромное количество методов контроля, которые используются на практике. Самый достоверный — определение по испытанию конструкции после того, как набрана проектная прочность. Способ испытания контрольных образцов дает возможность сделать оценку качества смеси, но не прочности в конструкции. Вызвано это невозможностью обеспечить аналогичные условия набора прочности (нагрев, вибрирование) для бетонных кубиков и бетона в конструкции. Способы контроля по классификации ГОСТ 18105-2010 делятся на 3 группы.

Методы определения прочности:

- Разрушающие.

- Прямые неразрушающие.

- Косвенные неразрушающие.

К первой группе относят метод контрольных образцов, а также метод определения прочности вследствие испытания тех образцов, которые были отобраны из конструкций. Последний способ является базовым и его считают более достоверным и точным. Но при испытании его используют очень редко. Самыми главными причинами являются значительное нарушение целостности конструкции и большая стоимость исследований.

Именно по показателю прочности при сжатии определяется класс бетона. Кубики раздавливают гидравлическим прессом, а он выдает результат.

Зачастую используются методы неразрушающего контроля. Но большая часть работ делается косвенными методами. На сегодня самыми распространенными выступают ультразвуковой способ по ГОСТ 17624-87, метод ударного импульса и метод упругого отскока по ГОСТ 22690-88. При использовании этих методов очень редко соблюдают требования стандартов по построению градуировочных зависимостей. Некоторые просто не знают таких требований. Остальные знают, но не понимают величину ошибки результатов измерений при использовании зависимости, прилагаемой к прибору, вместо зависимости, которая построена на исследуемом бетоне.

Существуют мастера, которые знают об указанных требованиях норм, но не обращают на них внимания и ориентируются на финансовую выгоду и на то, что заказчик ничего не понимает в данном вопросе.

О факторах, которые влияют на неправильное измерение прочности без построения градуировочных зависимостей, существует достаточно информации.

В таблице 1 показаны данные о максимальной погрешности измерений разными методами.

№ | Название способа | Диапазон использования, МПа | Погрешность измерения |

1 | Пластической деформации | 5-50 | ±30-40% |

2 | Ударного импульса | 10-70 | ±50% |

3 | Упругого отскока | 5-50 | ±50% |

4 | Отрыва | 5-60 | Нет данных |

5 | Отрыва со скалыванием | 5-100 | Нет данных |

6 | Скалывания ребра | 10-70 | Нет данных |

7 | Ультразвуковой | 10-40 | ±30-50% |

В дополнение к проблеме использования несоответствующих зависимостей добавляется еще одна, которая возникает при обследовании. По требованиям СП 13-102-2003 снабжение выборки параллельных исследований бетона прямым и косвенным методами на более 30 участках необходимо, но недостаточно, чтобы построить и использовать градуировочную зависимость.

Нужно, чтобы зависимость, которая получена парным корреляционно-регрессивным анализом, имела достаточно высокий коэффициент корреляции (больше 0,7) и низкое среднеквадратическое отклонение (меньше 15% средней прочности). Для того чтоб это условие было выполнено, точность измерений двух контролируемых параметров должна быть высокой, а прочность, который строит зависимость, должна меняться в достаточно широком диапазоне.

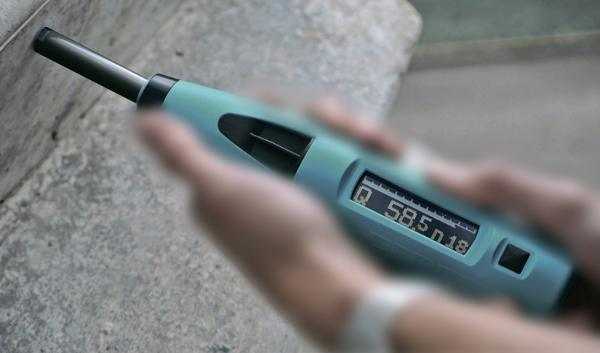

В приборе установлен молоток, который вдавливает шарик в бетон и по его отскоку определяется прочность бетона, показатели высвечиваются на дисплее.

Когда выполняется исследование конструкций, данные условия соблюдаются редко. Первым моментом является то, что базовый метод испытания часто сопровождается большой погрешностью. Вторым — то, что из-за неоднородности бетона прочность поверхностного слоя может не совпадать с прочностью того же участка на некоторой глубине. Если бетонирование имеет хорошее качество и бетон соответствует проектному классу, в пределах одного объекта редко встречаются однотипные конструкции с прочностью, которая изменяется в широком диапазоне. К примеру, от В20 до В60. Поэтому зависимость нужно строить по выборке измерений с небольшим изменением параметра, который исследуется.

Если не нарушать требования действующих норм для определения прочности при исследовании, нужно применять прямые неразрушающие либо разрушающие методы контроля.

Теперь подробнее о прямых методах контроля. К ним относят 3 метода по ГОСТ 22690-88:

- метод отрыва;

- метод отрыва со скалыванием;

- метод скалывания ребра.

Список необходимых инструментов:

- прибор для метода отрыва с диском для приклеивания;

- анкеры;

- дюбели;

- электронный блок;

- датчики;

- эталонный металлический стержень.

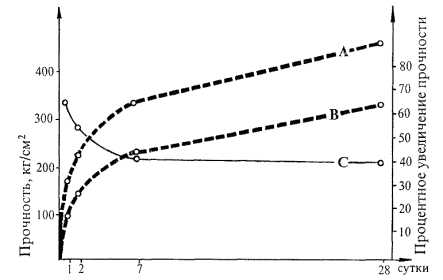

График увеличения прочности во времени: линия А — вакуумной обработка; линия В — естественное твердение; С — увеличение прочности (в %) бетона после вакуумной обработки.

Определение прочности методом отрыва

Этот метод основан на измерении максимального усилия, которое необходимо для отрыва сегмента конструкции. Отрывающая нагрузка применяется к ровной поверхности конструкции, которая испытывается благодаря приклеиванию стального диска, который имеет тягу для соединения с прибором. Для приклеивания можно использовать разнообразные клеи на эпоксидной основе. В ГОСТ 22690-88 рекомендуют клеи ЭД20 и ЭД16 с цементным наполнением.

На сегодняшний день можно использовать современные двухкомпонентные клеи, производство которых хорошо налажено. В литературе, посвященной испытанию, методика испытания подразумевает приклеивание диска к участку исследования без дополнительных мер по ограничению зоны отрыва. Площадь отрыва непостоянная и ее необходимо определять после каждого испытания. В заграничной практике перед исследованием участок отрыва ограничивается бороздой, которая создается кольцевыми сверлами. В таком случае площадь отрыва является постоянной и известной. Именно это увеличивает точность измерений.

После отрыва фрагмента и после определения усилия определяют прочность бетона на растяжение (Rbt). По ней с помощью пересчета по эмпирической зависимости можно определить прочность на сжатие (R). Можно воспользоваться такой формулой:

Rbt = 0,5∛(R^2 )

Для метода отрыва можно применять разные приборы, которые используют для метода отрыва со скалыванием. Это ПОС-50МГ4, ОНИКС-ОС, ПИБ и старые аналоги — ГПНВ-5, ГПНС-5. Чтобы провести испытание, необходимо наличие захватного устройства, которое соответствует тяге, расположенной на диске.

Способ отрыва со скалыванием

Устанавливают анкерное устройство после отвердения бетона в высверленное отверстие, а потом его вырывают с куском

Такой метод имеет много общего с методом, который описан выше. Главное различие — это способ крепления к материалу. Для приложения отрывающего усилия используют лепестковые анкеры разных размеров. При исследовании конструкций анкеры укладываются в шпур, пробуренный на участке измерения. Точно так же, как и при методе отрыва, измеряется разрушающее усилие (P). Переход к прочности на сжатие делается по указанной в ГОСТ 22690 зависимости:

R = m1 * m2 *P,

где m1 — коэффициент, который учитывает максимальный размер большого заполнителя, а m2 — коэффициент перехода к прочности на сжатие, который зависит от вида бетона и условий затвердевания.

В России этот метод наиболее распространен вследствие своей универсальности (табл.1), относительной легкости крепления к бетону и возможности испытания на любом участке конструкции. Главные ограничения для его применения: густое армирование и толщина исследуемой конструкции. Эта толщина должна быть больше, чем удвоенная длина анкера. Для выполнения исследований нужно использовать прибор для метода отрыва с диском для приклеивания к бетону.

По сравнению с методом отрыва в данном случае не обязательно наличие ровной поверхности. Важное условие: кривизна поверхности должна быть достаточной, чтобы установить прибор на тягу анкера.

Надо ударить по поверхности не менее 5 раз, а затем по размерам отпечатков и с помощью тарировочной таблицы определяется прочность.

Скалывание ребра

Последний прямой метод неразрушающего контроля — метод скалывания ребра. Главное его отличие заключается в том, что прочность определяется по усилию (P), которое необходимо для скалывания участка конструкции, расположенному на ребре с внешней стороны.

Недавно была разработана конструкция прибора, позволяющая установить его на исследуемый элемент с наличием одного внешнего ребра. Укрепление осуществляется к одной поверхности испытываемого элемента с помощью анкера с дюбелем. Это новшество несколько расширило диапазон применения прибора. Но вместе с этим и аннулировало главное преимущество метода скалывания, заключавшееся в отсутствии нужды сверления и потребности в источнике электроэнергии.

Прочность на сжатие с использованием метода скалывания ребра определяют по нормированной зависимости:

R = 0,058 * m * (30P + P2),

где m — коэффициент, который учитывает крупность заполнителя.

Ультразвуковое определение

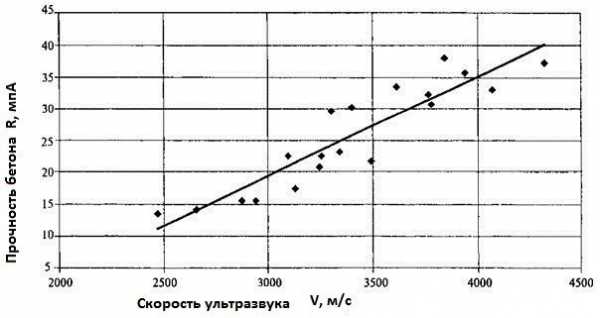

Действие приборов ультразвукового контроля основано на связи, существующей между скоростью распространения ультразвуковых волн по материалу и его прочностью. В зависимости от способа прозвучивания различают две градуировочные зависимости:

- скорость распространения волн — прочность;

- время распространения волн ультразвука — прочность бетона.

Показания данного прибора неразрушающего метода используют для корректировки показаний приборов, действующих методом ударного импульса и ультразвуковым методом.

Метод сквозного прозвучивания в поперечном направлении используется для сборных линейных конструкций. Ультразвуковые преобразователи при таких исследованиях инсталлируются с двух противоположных сторон контролируемой конструкции.

Поверхностным прозвучиванием исследуют ребристые, плоские, многопустотные плиты перекрытия, стеновые панели. Волновой преобразователь инсталлируется с одной стороны конструкции.

Чтобы получить надежный акустический контакт между испытуемой конструкцией и рабочей поверхностью ультразвукового преобразователя, используют вязкие контактные материалы типа солидола. Можно установить «сухой контакт» с использованием конусных насадок и протекторов. Ультразвуковые преобразователи устанавливаются на расстоянии не меньше 3 см от края конструкции.

Приборы для ультразвукового контроля прочности состоят из электронного блока и датчиков. Датчики бывают раздельными или объединенными для поверхностного прозвучивания.

График зависимости скорости распространения ультразвука от прочности бетона

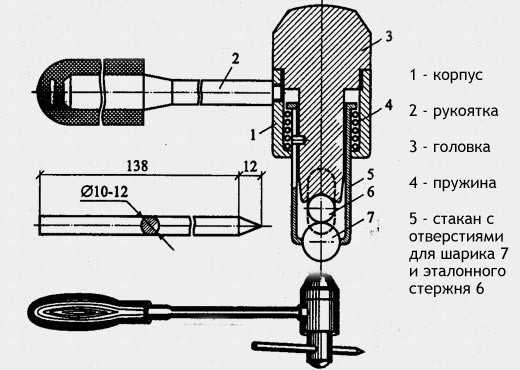

Определение прочности молотком Кашкарова

Испытания молотком Кашкарова необходимо выполнять в соответствии с ГОСТ 22690.2-77. Метод применяется для того, чтобы определить прочность в диапазоне 5-50 МПа. В местах исследования поверхность конструкции должна быть ровной. Если поверхность шероховатая и есть краска, то она зачищается металлической щеткой.

По подготовленной поверхности наносится удар средней силы. Его необходимо наносить перпендикулярно к испытываемой поверхности. В результате удара получаются одновременно 2 отпечатка — на поверхности бетона и на эталонном металлическом стержне. После каждого последующего удара эталонный металлический стержень перемещают в отверстие корпуса молотка не меньше чем на 10 мм, чтобы отпечатки были на одной линии. Удары наносят через листы копировальной белой бумаги. Отпечатки на бумаге и эталонном стержне вымеряют угловым масштабом с точностью до 0,1 мм.

Для каждой выполненной серии отпечатков одной области делают сумму диаметров всех полученных отпечатков отдельно на бетоне и на эталонном стержне. За косвенную характеристику прочности бетона принимают среднюю величину отношения измеренных отпечатков в одной области на бетоне и эталонном стержне.

1pobetonu.ru

лаборатоные испытания образцов бетона, разрушающие и неразрушающие методы. — ИСПЫТАТЕЛЬНЫЙ ЦЕНТР

Прочность бетона – это одна из основных технических характеристик данного материала определяющая его возможность выдерживать механические и химические нагрузки.

Что определяет прочность бетона, в чём важность данной характеристики

Бетон является одним из основных материалов при строительстве практически всех типов зданий и сооружений – жилых, промышленных, административных и т. д. В зависимости от того, какие задачи стоят перед строителями, какие требования заложены в проекте, какие факторы влияют на успешную эксплуатацию здания, зависят и требования к бетону. Различные марки используются для заливки фундамента и стен, для жилых домов и гидротехнических сооружений. А именно марка и определяет прочность материала.

Поэтому прочность является наиболее важным параметром бетона, от которого зависят его эксплуатационные и физико-химические свойства, соответственно и эксплуатационные качества строительных конструкций в целом. Знание и учет данной характеристики позволяет точно подобрать марку бетона, избежать таких неприятных последствий как появление трещин, деформации, преждевременные разрушения с необходимость реставрации или капитального ремонта, а то и полного разрушения здания. Прочность бетона в обязательном порядке определяется застройщиком перед сдачей дома в эксплуатацию.

Методы определения прочности бетона

Для определения прочности материала необходим отбор образцов для проведения лабораторной проверки с помощью специальной аппаратуры. Эти проверки регламентированы действующими стандартами, принятыми для определенных видов бетона.

Определить прочность бетона можно и без отбора образцов, проведя все необходимые исследования непосредственно на строительной площадке. Это проводится при контроле прочности возведенных строительных конструкций.

Широко используется несколько методов определения прочности материала, которые, в зависимости от воздействия, подразделяются на две основные категории:

- разрушающие методы исследований;

- неразрушающие методы контроля.

В первом случае происходит полное разрушение пробы бетона – образца изготовленного из испытуемой смеси. Образец может быть взят и со строительной конструкции путем бурения.

При разрушающей методике образцы подвергаются воздействию пресса с непрерывным увеличением нагрузки. При достижении критического параметра нагрузки образец разрушается, параметр фиксируется и используется для расчета фактического показателя прочности.

Контроль разрушающим методом признан наиболее точным для определения прочности материала. Таким образом, определяется прочность на сжатие и данная процедура, в соответствии с требованиями СНиП, является обязательной при приёмке здания.

При контроле прочности неразрушающими методами нет необходимости в отборе образцов. Для этого используются различные приборы и инструменты позволяющие провести контроль прочности бетонной конструкции путем:

- частичного разрушения;

- ультразвукового исследования;

- приложения ударной нагрузки.

Рассмотрим более подробно каждую из методик неразрушающего контроля.

Частичное разрушение

Данная технология подразумевает ограниченное воздействие на поверхность строительной конструкции с незначительным её повреждением. При этом определяются следующие испытания прочности:

- На отрыв – клеевая фиксация стального диска и последующий отрыв с приложением определенных усилий. Сила, необходимая для разрушения поверхности фиксируется для дальнейшего определения прочности материала.

- Скалывание – скользящее ударное воздействие на ребро бетонной конструкции. Фиксируется сила удара достаточная для откалывания небольшого куска материала.

- Отрыв со скалыванием – наиболее точная из всех методик частичного разрушения. На поверхности строительной конструкции крепятся анкерные устройства, и определяется сила необходимая для их отрыва.

Ударная нагрузка

Методики ударного типа основаны на применении механических ударных воздействий к строительной конструкции. Здесь так же существует три основных метода:

- Ударный импульс – основан на фиксации силы удара и необходимой для этого энергии.

- Упругий отскок – замер величины отскока ударного элемента от поверхности строительной конструкции.

Ультразвуковое исследование бетона на прочность

Исследование ультразвуком производится при помощи специальной аппаратуры. Приборы излучают ультразвуковые волны и фиксируют скорость их прохождения сквозь бетонную поверхность. На основании скорости прохождения через различные слои определяются их фактические показатели прочности. Это основное достоинство данного метода, недостатком же является заметный процент погрешности при расчетах.

Факторы, оказывающие влияние на прочность бетона

Бетон образуется в результате химического взаимодействия специальной смеси с водой. При этом свою прочность он получает по мере испарения влаги и застывания в заданной при заливке форме. Различные внешние и внутренние факторы могут влиять на скорость химических реакций и, соответственно, на прочность бетона.

Перечислим основные факторы, оказывающие заметное влияние на прочность полученного материала:

- Соотношение цемента с песком и др. материалами в бетонной смеси.

- Показатель активности цемента.

- Баланс воды и цемента в бетонном растворе.

- Показатели качества и параметры наполнителей бетона.

- Качество смешивания компонентов смеси.

- Время застывания бетонного раствора

- Характеристика уплотнения.

- Температура и влажность наружной среды.

- Использование повторного вибрирования.

Кратко остановимся на каждом из факторов. Активность цемента напрямую влияет на прочность полученного материала – чем она выше, тем большую прочность приобретает бетон. Соответственно при малой активности бетон теряет в прочности и качестве.

Важной составляющей процесса создания качественной смеси является и соотношение цемента в используемой смеси. Цемент увеличивает прочность бетона и, соответственно, его нехватка негативно сказывается на характеристиках бетонных конструкций. Но здесь следует учесть и тот факт, что чрезмерное соотношение цемента в смеси приводит к увеличению усадки и ползучести. Прочность повышается лишь до определенного момента, после которого добавление цемента является нежелательным.

Важной составляющей процесса создания качественной смеси является и соотношение цемента в используемой смеси. Цемент увеличивает прочность бетона и, соответственно, его нехватка негативно сказывается на характеристиках бетонных конструкций. Но здесь следует учесть и тот факт, что чрезмерное соотношение цемента в смеси приводит к увеличению усадки и ползучести. Прочность повышается лишь до определенного момента, после которого добавление цемента является нежелательным.

Бетон связывает не более 15-25% воды входящей в его состав, что обуславливает важность такого фактора как соотношение воды и цемента при застывании бетонной смеси. Для облегчения укладки бетона в формы в смеси находится от 40 до 70% воды. Вся излишняя влага является причиной образования пор в материале и, соответственно, к уменьшению показателей прочности. Соотношение воды и цемента – В/Ц непосредственно влияет на прочность в обратной прогрессии – чем выше соотношение В/Ц, тем ниже прочность и наоборот.

Песок и щебень содержат глинистые и органические наполнители, негативно влияющие на прочность бетона. Непосредственное влияние оказывает и размер материалов смеси – крупные фракции щебня и песка увеличивают прочность бетона, мелкие – уменьшают. Играет роль и шероховатость зерен щебня, чем она выше – тем лучше сцепление с цементными связующими и, соответственно, выше прочность полученного материала.

Перемешивание и вибрирование воздействуют на плотность бетонного раствора и, как следствие, на его прочность. Плотность и прочность материала взаимосвязаны – чем более плотно расположены частицы строительного материала, тем выше и прочность всей конструкции.

И, наконец, условия наружной среды и время отвердевания материала. Наиболее оптимальными для отвердевания считаются:

- Температура воздуха – от 15 до 20°С.

- Влажность воздуха – 90 – 100%.

В таких условиях прочность быстро возрастает и повышается время его отвердевания. Далее, постепенно, прочность продолжает увеличиваться, и этот процесс продолжается до полного испарения влаги либо до замерзания.

Повышение прочности бетона с течением времени – через 7 и 28 дней

Процесс отвердевания и приобретения конечной прочности длится 28 дней при точном соблюдении технологии. Существует следующая закономерность:

- 3-й день — бетон приобретает 30% прочности.

- 7-й день – от 60 до 80% прочности.

- 28-й день – максимальная прочность.

Действующий ГОСТ рекомендует именно в вышеуказанные дни проводить испытания образцов на прочность.

Выведена следующая формула определения прочности материала в зависимости от того, сколько времени идёт застывание:

Rb(n) = Rb(28) lgn / lg28,

где Rb – прочность материала;

n — количество дней

lg — десятичный логарифм возраста материала.

Данная формула даёт только примерный показатель прочности. При этом необходимо учесть, что действует она лишь для материала, чей срок застывания составляет не менее трех дней.

Марка прочности бетона

Это основной показатель определяющий предел прочности на сжатие в килограмм-силы на кв. см. Имеет буквенное и цифровое обозначение. Первой идет буква М, затем усредненный показатель прочности – М100, М200 и т. д. Данный показатель составляет (в кгс/см2) для марок бетона:

- М100 – 98,23

- М150 – от 130,96 до 163,71

- М200 – 196,45

- М250 – 261,93

- М300 – 294,68 — 327,42

- М350 – 327,42 — 360,18

- М400 – 392,9

- М450 – 458,39

- М500 – 523,87

Как уже говорили выше марка и, соответственно, прочность материала зависят от соотношения цемента. Чем больше данного материала в смеси – тем прочность на сжатие и наоборот, чем меньше, тем меньшие показатели прочности демонстрирует бетон.

Сфера применения основных марок бетона

Главной прочностной характеристикой является прочность материала при приложении усилий сжатия, что определено маркой. Каждая марка используется для решения определенных задач, приведём наиболее распространенную сферу применения:

- М100 – относится к категории легких бетонов, применяется для конструкций, на которые не прилагается значительные нагрузки. Это заливка основания под фундамент дома, устройство бордюров и т. д.

- М150 – более высокие, в сравнении с М100, прочностные показатели позволяют использовать для стяжки полов, прокладки пешеходных дорог. Также используется для фундамента сравнительно легких малоэтажных построек из дерева, легких ячеистых бетонов и др. подобных материалов.

- М200 – наиболее широко используется в строительстве, характеризуется высокими прочностными характеристиками. Применяется для несущих стен, лестниц, фундаментов, пешеходных дорожек, а также заливки площадок, создания основания под бордюры.

- М250 – сфера применения аналогична М200, но также используется и для производства плит перекрытий малоэтажных домов.

- М300 – популярная в современном строительстве, применяется для заливки блоков основных стен, плит межэтажных перекрытий, фундаментов монолитного типа и т. д.

- М350 – высокопрочная марка, применяется при производстве плит фундамента для многоэтажных домов, опорных конструкций и ж/б плит межэтажного перекрытия. Данная марка широко используется в современном монолитном строительстве, при производстве опорных колон и др. ответственных строительных конструкций.

- М400 – широко используется при производстве железобетонных конструкций, при возведении гидротехнических строений. Прочностные качества данной марки позволяют использовать её при строительстве зданий несущих повышенные нагрузки.

- М450 – высокопрочная марка бетона. Применяется при заливке особо ответственных конструкций – дамбы, плотины, тоннели метрополитена и т. д.

- М500 – как и М450 относится к высокопрочным маркам. Благодаря высоким прочностным показателям основная сфера использования – строительство ответственных гидротехнических сооружений, высокопрочных железобетонных изделий.

ic-lsk.ru

Методы испытания бетона на прочность — Статьи

Величина показателя прочности зависит от характера приложенных усилий.

Ведущий прочностной параметр бетона — прочность при сжатии, связан корреляционными зависимостями с прочностью при растяжении, срезе, скалывании и др.

На значении прочностных показателей бетона сказываются особенности испытательных машин, условия испытания, форма образцов. Наибольшую прочность материал показывает при Достаточной жесткости испытательных прессов, когда разрушение идет в основном за счет самой энергии, накопленной в образце.

Показатели прочности увеличиваются с уменьшением размера эбразцов, когда уменьшается вероятность наличия опасных Дефектов и ниже степень их статической неопределенности.

Большое значение имеют скорость и равномерность нагружения образцов.

Для получения воспроизводимых результатов эти существенные факторы, влияющие на прочность, лимитируются методикой действующего стандарта.

При испытании образцов на сжатие развиваются изгибающие моменты в опорных плитах, и они работают как пластины на упругом основании, закрепленные по центру.

При недостаточной толщине плита, опирающаяся на шарнир пресса, изгибается, что приводит к снижению предела прочности образца.

В результате действия сил трения между образцом и плитами пресса последние уменьшают деформации прилегающих слоев, предохраняя их от разрушения (эффект обоймы).

Учитывая определенную анизотропность прочности образцов, обусловленную седиментационными и другими дефектами, образцы испытывают на прессе в одинаковом положении.

При контроле прочности бетона обычно используют три вида нормируемых значений прочности: передаточную, отпускную и проектную. Образцы, преднаначенные для определения передаточной прочности бетона, твердеют в тех же условиях, что и бетон конструкций, и их испытывают непосредственно перед передачей давления на бетон (обжатием бетона) при изготовлении предварительно напряженных железобетонных конструкций. Отпускную прочность определяют, испытывая образцы, также твердевшие в тех же условиях, что и бетон в конструкции. Испытание проводят перед отпуском (отгрузкой) сборного железобетона с предприятия. Проектную прочность определяют, испытывая образцы в заданные проектом сроки. При этом их вначале хранят вместе с образцами, предназначенными для определения отпускной прочности, а после испытания последних переносят в камеру нормального твердения. При испытаниях монолитного бетона для оценки проектной прочности используют образцы, хранившиеся в камере нормального твердения и твердевшие вместе с бетоном конструкции.

При массовом производстве для оценки прочности бетона и изделий на его основе и достижения постоянства заданной обеспеченности нормативных сопротивлений используют статистический метод. Суть метода заключается в том, что для каждого технологического комплекса, включающего одну или несколько технологических линий, по результатам испытаний определенного числа проб от каждой партии в течение анализируемого периода находят значения партионных и общего коэффициентов вариации прочности, и в зависимости от них требуемые значения прочности в последующий контрольный период.

Нестатистический метод оценки прочности допускается для малосерийного производства. При этом фактическая прочность бетона в серии контрольных образцов (серия — группа образцов, твердевших в одинаковых условиях и испытанных в одном возрасте) должна составлять не менее 95% нормируемой прочности. Фактическая средняя прочность бетона в партии (партия — контролируемый объем бетона одного состава, изготовленного за постоянный промежуток времени), полученная как среднеарифметическая прочность всех серий контрольных образцов, должна быть не менее 1,1 нормируемой прочности.

При контроле прочности бетона на стандартных образцах не учитываются в полной мере условия укладки, уплотнения и твердения бетона, его однородность. При испытании стандартных образцов нельзя определить прочность в эксплуатируемых бетонных и железобетонных конструкциях. Частично эти недостатки можно устранить испытанием высверленных из конструкций циллиндрических образцов-кернов, образцов правильной и неправильной формы, вырубленных из плитных бетонных конструкций.

На практике широкое распространение для определения прочности бетона в изделиях находят неразрушающие методы, основанные на взаимосвязи прочностных и косвенных характеристик. Последними могут служить отпечатки на бетонной поверхности, характеризующие пластическую деформацию при вдавливании индентора (штампа) под действием нагрузки, степень сцепления металла (арматуры и др.) с бетоном, усилие скалывания бетона; величина упругого отскока; скорость ультразвуковых волн и волн, вызванных механическим ударом, частота собственных колебаний.

При испытании замороженных водонасыщенных бетонов отмечается уменьшение диаметров оттисков и увеличение упругого отскока, что связано с повышением твердости бетонной поверхности и ростом упругих свойств бетона при замерзании влаги.

Скорость ультразвука при испытании бетона, замороженного в водонасыщенном состоянии, еще больше возрастает вследствие большей скорости распространения ультразвуковых волн через лед, чем в воде.

По мере увеличения прочности бетона степень изменения физико-механических характеристик при водонасыщении и замораживании уменьшается.

При испытании неразрушающими методами водонасыщенных и замороженных в водонасыщенном состоянии бетонов необходимо учитывать поправочные коэффициенты, величина которых зависит от состава, структуры и свойств бетона и должна определяться по результатам испытаний.

Авторы: Л. И. Дворкин, О. Л. Дворкин

m350.ru

3.2. Методы испытания бетона на прочность и оценка технического состояния конструкций

Определить состояние железобетонных и бетонных конструкций, их несущую способность в период эксплуатации довольно трудно и сложно без остановки технологического процесса. Изучение прочностных свойств бетона в исследуемых конструкциях предполагает 2 подхода: использование разрушающих (напр. молоток Кашкарова) и неразрушающих методов (напр. ультразвуковые методы).

В настоящее время приборы механического воздействия (разрушающие методы) подразделяются на две группы: приборы, основанные на принципе заглубления в бетон и получения величины пластической деформации, а также на принципе упругого отскока от поверхности бетона и получения величины упругой деформации [11].

При испытании бетона приборами, основанными на принципе заглубления, усилие, передаваемое через шарик, воспринимается контактной площадкой, размеры которой незначительны по сравнению с размерами всего образца или изделия. Величина этой площадки изменяется в зависимости от величины передаваемого усилия и радиуса соприкасающихся тел.

В зоне этой площадки возникают большой величины контактные напряжения и деформации. Величина этих напряжений и деформаций неодинакова на различной глубине от поверхности площадки контакта, она резко убывает при удалении от зоны касания.

В промышленности сборного железобетона уже получили распространение приборы, основанные на вдавливании в поверхность бетона различной формы бойка или шарика под действием определенной силы и на измерении диаметра или глубины получаемой лунки.

В конструктивном исполнении эти приборы разделяются на динамические, в которых нагрузки на шарик передается в виде сосредоточенного удара молотком или удара рабочей тарированной пружины, и статические, в которых нагрузка на шарик или боек передается равномерно со всевозрастающим усилием (подобно прессовой нагрузке).

Наиболее простым в конструктивном исполнении и по методике испытаний является молоток системы И. А. Физделя.

Прибор И. А. Физделя представляет собой молоток весом 250 г, ударная часть которого заканчивается стальным шариком диаметром 17,483 мм. Перед испытанием выбирают наиболее гладкую и чистую поверхность, на которой намечают точки нанесения удара. После этого делают 6…10 локтевых ударов, которые оставляют после себя след – лунки, по диаметру их и судят о прочности бетона.

Однако прочность бетона, получаемая с помощью шарикового молотка, является приближенной, так как очень трудно обеспечить удар одинаковой силы, от которого зависит диаметр отпечатка.

Другой прибор динамического действия – молоток НИИмосстроя К.П. Кашкарова состоит из корпуса с поворотной головкой, рукоятки, стакана с отверстиями для шарика и стального стержня, а также пружины, прижимающей шарик к стержню. Положительной особенностью данного молотка является то, что на величину показаний не влияет непостоянство силы удара при испытаниях.

Также ориентировочную оценку прочности бетона можно произвести по величине следа при простукивании молотком или ударом по зубилу, установленному «жалом» на поверхности бетона [13] .

В таблице 3.1.дано ориентировочное значение прочности бетона в зависимости от оставленного следа на его поверхности после удара молотком весом 0,4-0,8 кг.

Таблица 3.1. — Ориентировочная оценка прочности бетона путем простукивания поверхности молотком

Результаты одного удара средней силы молотком весом 0,4-0,8 кг | Прочность бетона, МПа | |

Непосредственно по поверхности бетона | По зубилу, установленному «жалом» на бетон | |

На поверхности бетона остается слабый след, вокруг которого могут откалываться тонкие лещадки | Неглубокий след, лещадки не откалываются | Более 20 |

На поверхности бетона остается заметный след, вокруг которого могут откалываться тонкие лещадки | От поверхности бетона откалываются острые лещадки | 20…10 |

Бетон крошится и осыпается, при ударе по ребру откалываются большие куски | Зубило проникает в бетон на глубину до 5 мм, бетон крошится | 10…7 |

Остается глубокий след | Зубило забивается в бетон на глубину более 5 мм | Менее 7 |

Как видно из таблицы, традиционные методы изучения прочностных свойств конструкций из бетона и железобетона, связанные с разрушением образцов материала и отдельных элементов конструкций, не способны в полной мере дать ответ на вопрос о действительном состоянии конструкций. Эти методы практически не применимы для изучения работы эксплуатируемых сооружений, не способны обеспечить сплошной контроль, являются сложными в исполнении и дорогостоящими.

В связи с этим неразрушающие методы изучения прочностных свойств бетона и железобетона являются приоритетными. Недостатком данных методов является то, что для их исполнения требуется проведение специальных, зачастую сложных мероприятий по технике безопасности, а также сложной регистрирующей и дозиметрической аппаратуры и специально подготовленного персонала. Кроме того, эти методы применимы для исследования выпускаемых конструкций и сложны в применении при обследовании конструкций уже построенных зданий и сооружений.

В связи с этим широко используются методики оценки состояния железобетонных конструкций по внешним признакам [11, 13].

В зависимости от имеющихся дефектов и повреждений техническое состояние конструкции может быть классифицировано по 4 категориям согласно общим признакам, приведенным в таблице 3.2. [13]:

нормальное состояние;

удовлетворительное состояние;

неудовлетворительное состояние;

предаварийное или аварийное состояние.

Таблица 3.2. – Оценка технического состояния железобетонных конструкций по внешним признакам

Категория состояния конструкций | Признаки состояния конструкций |

I — нормальное | На поверхности бетона незащищенных конструкций видимых дефектов и повреждения нет или имеются небольшие отдельные выбоины, сколы, волосяные трещины (не более 0,1 мм). Антикоррозионная защита конструкций и закладных деталей не имеет нарушений. Поверхность арматуры при вскрытии чистая, коррозии арматуры нет, глубина нейтрализации бетона не превышает половины толщины защитного слоя. Ориентировочная прочность бетона не ниже проектной. Цвет бетона не изменен. |

II — удовлетворительное | Антикоррозионная защита железобетонных элементов имеет частичные повреждения. На отдельных участках в местах малой величиной защитного слоя проступают следы коррозии распределительной арматуры или хомутов, коррозия рабочей арматуры отдельными точками и пятнами; потери сечения рабочей арматуры не более 5 %; глубоких язв и пластинок ржавчины нет. Антикоррозионная защита закладных деталей не обнаружена. Глубина нейтрализации бетона не превышает толщины защитного слоя. Изменен цвет бетона вследствие пересушивания, местами отслоение защитного слоя бетона при простукивании. Шелушение граней и ребер конструкций, подвергшихся замораживанию. Ориентировочная прочность бетона в пределах защитного слоя ниже проектной не более 10 %. |

III — неудовлетворительное | Трещины в растянутой зоне бетона, превышающие их допустимое раскрытие. Трещины в сжатой зоне и в зоне главных растягивающих напряжений, прогибы элементов, вызванные эксплуатационными воздействиями, превышают допустимые более чем на 30 %. Бетон в растянутой зоне на глубине защитного слоя между стержнями арматуры легко крошится. Пластинчатая ржавчина или язвы на стержнях оголенной рабочей арматуры в зоне продольных трещин или на закладных деталях, вызывающие уменьшение площади сечения стержней от 5 до 15 %. Снижение ориентировочной прочности бетона в сжатой зоне изгибаемых элементов до 30 и в остальных участках — до 20 %. Провисание отдельных стержней распределительной арматуры, выпучивание хомутов, разрыв отдельных из них, за исключением хомутов сжатых элементов ферм вследствие коррозии стали (при отсутствии в этой зоне трещин). |

Продолжение таблицы 3.2.

Категория состояния конструкций | Признаки состояния конструкций |

IV — предаварийное или аварийное | Трещины в конструкциях, испытывающих знакопеременные воздействия, в том числе пересекающие опорную зону анкеровки растянутой арматуры; разрыв хомутов в зоне наклонной трещины в средних пролетах многопролетных балок и плит, а также слоистая ржавчина или язвы, вызывающие уменьшение площади сечения арматуры более 15 %. Выпучивание арматуры сжатой зоны конструкций; деформация закладных и соединительных элементов; отходы анкеров от пластин закладных деталей из-за коррозии стали в сварных швах, расстройство стыков сборных элементов с взаимным смещением последних; смещение опор; значительные (более 1/50 пролета) прогибы изгибаемых элементов при наличии трещин в растянутой зоне с раскрытием более 0,5 мм; разрыв хомутов сжатых элементов ферм; разрыв хомутов в зоне наклонной трещины; разрыв отдельных стержней рабочей арматуры в растянутой зоне; раздробление бетона и выкрошивание заполнителя в сжатой зоне. Снижение прочности бетона в сжатой зоне изгибаемых элементов и в остальных участках более 30 %. Существующие трещины, прогибы и другие повреждения свидетельствуют об опасности разрушения конструкций и возможности их обрушения |

Примечание: Для отнесения конструкции к перечисленным в таблице категориям состояния достаточно наличие хотя бы одного признака, характеризующего эту категорию. | |

studfiles.net

Методы испытания бетона | Проведение испытаний бетона на прочность механическими методами

Проведение испытаний бетона – обязательная процедура, которую организуют перед началом строительства и при осмотре готовых зданий. Проверка материала позволяет определить, достаточно ли он прочен и подходит ли для возведения конструкции, оптимален ли его состав и характеристики. Также благодаря испытаниям можно выявить причины деформации готовой постройки и предотвратить ее полное разрушение. Дело в том, что со временем характеристики материала могут меняться под влиянием десятков факторов, включая преждевременное снятие опалубки, сильное увлажнение и чрезмерную нагрузку на конструкцию. Проверка позволяет выявить подобные изменения.

Существует два типа методов испытания бетона – разрушающие и неразрушающие. Выбор варианта во многом зависит от обстоятельств, при которых проводится проверка.

Разрушающий метод

Проводится двумя способами: с применением гидравлического пресса в лабораторных условиях или с использованием приборов разрушающего контроля – таких, как Скол.

Преимущество механических испытаний бетона этого вида – максимальная точность и достоверность. Недостаток – сложность в реализации. В большинстве случаев невозможно изъять из готовой конструкции образцы оптимального размера (куб с гранями 15 см, призма 15х15х60 см), не нарушив целостность постройки и не оставив микротрещины. Дополнительной проблемой может стать неровная поверхность образца, из-за которой могут появиться погрешности в расчетах.

По этим причинам разрушающий метод чаще всего применяют в случаях, когда у застройщика есть готовые образцы бетона из каждой партии, использованной при строительстве, либо когда материал проверяют перед началом постройки и из него можно изготовить керн.

Сделать заказ

Испытание бетона неразрушающим методом не влияет на пригодность постройки к использованию, не меняет ключевые характеристики. Оно значительно легче в реализации, чем проверка на гидравлическом прессе, но имеет и недостаток – меньшая точность данных. Именно поэтому испытания прочности бетона неразрушающим методом чаще всего проводят в несколько этапов, комбинируя разные варианты:

- Отрыв со скалыванием. Регистрируется усилие, которое требуется для вырывания анкерного устройства из бетона или для скалывания участка на ребре конструкции. Это трудоемкий метод, но зато он дает наиболее точные результаты из всех вариантов неразрушающих испытаний бетона.

- Скалывание ребра бетона. Измеряется усилие необходимое для скалывания участка на ребре конструкции.

- Отрыв стального диска. Показывает напряжение, необходимое для разрушения материала при отрыве металлического диска. Недостатки метода – большие затраты времени (для приклеивания диска требуется от 3 до 24 часов), а также частичное повреждение конструкции.

- Ударный импульс. Самый распространенный вариант из всех неразрушающих методов. Позволяет измерить прочность на сжатие, в том числе под разными углами, а также определить класс бетона. Для регистрации энергии удара при соприкосновении бойка с поверхностью конструкции используется компактный высокоточный прибор. Благодаря этому можно быстро провести испытания – не требуется ни долгая предварительная подготовка, ни крупногабаритное, сложное в доставке оборудование.

- Упругий отскок. Позволяет измерить поверхностную прочность материала. Суть метода заключается в определении величины обратного отскока при соприкосновении ударника с поверхностью бетона. Требует использования специального прибора (склерометра Шмидта или его аналога) и предварительной подготовки с определением количества мест удара и их расположения.

- Пластическая деформация. Один из самых дешевых методов определения прочности бетона. Процесс простой: наносят удар молотком Кашкарова или аналогичным инструментом по бетону и измеряют размера отпечатка, который остался на поверхности, после чего рассчитывают прочность с учетом полученных данных.

- Ультразвуковой метод. Позволяет определить прочность не только поверхности, но и тела бетонной конструкции, а также провести контроль качества бетонирования. При использовании этого варианта регистрируют скорость прохождения ультразвуковых волн поверхностным или сквозным способом.

Обратите внимание: точность данных при использовании неразрушающего метода во многом зависит от качества оборудования, а также от квалификации сотрудников лаборатории, от их способности правильно построить градуировочные зависимости с учетом возможной погрешности. Экономить на проверке, поручая ее неспециалистам – большой риск, поскольку в результате заказчик напрасно потратит время и деньги и получит недостоверные данные.

Сделать заказ

Специалисты лаборатории «Стандарт» используют все перечисленные выше методы испытания бетона. Для проведения проверок мы применяем оборудование, соответствующее нормам и требованиям – гарантируем, что все данные в протоколе испытаний будут точными и достоверными. У нас вы сможете не только заказать испытание материала, но также проконсультироваться по поводу выбора метода, оптимизации расходов денег и времени на проверки.

www.standartlab.ru

Измерители прочности бетона. Методы испытания бетона

Испытание бетона на прочность производится при помощи специальных приборов. Как правило, они состоят из датчиков, а также проводника. Модули для устройств подбираются с переходниками. Модели отличаются по точности измерений, и допустимой температуры. У многих приборов используются контроллеры. Если рассматривать электронные измерители, то у них имеется экран. Для того чтобы детально разобраться в указанном вопросе, рекомендуется ознакомиться с существующими методами измерения прочности бетона.

В первую очередь выделяют лабораторный метод. Он заключается в добавлении индикаторных веществ. С этой целью берется образец, и затем разбавляется в реагенте. Второй метод заключается в прессинге вещества. Испытание бетона на прочность происходит путем калькуляции давления. Последний метод называется неразрушающим тестированием. Для этого выпускаются специальные приборы.

Механические измерители

Проверить прочность бетона на сжатие можно при помощи механических измерителей. Они предоставляют собой трубку, к которой присоединен проводной датчик. От него отходит специальный контактор, который замыкается на пластине. Многие модификации работают со всеми марками бетона. Контакты в устройстве обладают высокой проводимостью. Чтобы проверить прочность бетона на сжатие используется улавливатель. Как правило, данные показываются стрелочкой.

Электронные измерители

В последнее время электронные модификации пользуются большим спросом. У моделей используется специальный блок. В него поступают данные о параметрах бетона. При помощи модуля вся информация просчитывается. У многих моделей имеется опция ввода первоначальных данных. Микросхемы у таких измерителей применяются контактного типа.

Расчет бетона осуществляется благодаря работе модуля. Улавливатели в данном случае отсутствуют. Датчики применяются с фильтрами низкой проводимости. Большинство устройств имеет высокий порог корреляции. Максимальная допустимая температура измерителей составляет 45 градусов. Корпуса довольно часто делаются из пластика, а датчики изготавливаются из сплава алюминия.

Устройства низкой точности

Измерители прочности бетона низкой точности, как правило, используются на строительных площадках. Данные устройства могут выпускаться с механическим датчиком. Большинство моделей оснащаются контактными передатчиками. Если рассматривать измеритель Beton Pro Condtrol, то он выдает погрешность в районе 0.3 %. При этом коэффициент корреляции у него довольно высокий.

Проводимость у измерителей данного типа не сильно хорошая. Минимальная допустимая температура составляет около -15 градусов. Если рассматривать прибор Оникс, то его не разрешается применять при повышенной влажности. Опция автокалибровки предусмотрена практически во всех измерителях. Минимальный уровень прочности для замера равняется 3 Н. Бетоны можно тестировать разных марок. Улавливатели у моделей применяются низкой чувствительности. Если говорить про преимущества, также стоит отметить, что устройства дешево стоят.

Модели высокой точности

Проверяя прочность бетона, прибор высокой точности может быть очень полезен. Устройства этого типа, как правило, применяются профессиональными строителями. Также модификации активно используются в лаборатории. У моделей устанавливаются специальные электродные датчики. Они обрабатывают данные по плотности и влажности образца. Также надо отметить, что они могут работать при повышенной температуре. Зонды в устройствах используются канального типа. Минимальная допустимая температура измерителей составляет примерно -10 градусов.

Контакторы в устройства используются с расширителями. Блоки управления применяются с микропроцессором. Если рассматривать электронные устройства, у них часто устанавливаются модули. Калькулятор бетона рассчитывается при помощи контроллера. Для хранения данных применяются карты. Точность обработки данных довольно высокая. При этом коэффициент погрешности максим составляет 0.2 %. Улавливатели используются с передатчиками, и без них.

Приборы с электронным блоком

Устройства на электронных блоках, как правило, продаются с зондом. Некоторые модификации оснащаются дисплеями для считывания данных. Модули для обработки обладают высокой проводимостью. Некоторые измерители работают при повышенной влажности. Для лабораторий модели подходят идеально. Коэффициент корреляции у них колеблется в районе 55%. Дополнительно важно отметить, что существуют измерители с канальными электродами. Микропроцессоры под них подбираются на оперативных усилителях. Калькулятор бетона рассчитывается устройством благодаря контроллеру. Большинство моделей работает с передатчиком. Минимальная допустимая плотность бетона равняется 5 Н.

Модели с датчиком

Измерители прочности бетона с датчиками ценятся за свою компактность. У многих моделей применяются канальные зонды. Также надо отметить, что существуют модификации на проводных транзисторах. Передатчики для них подбираются многоканального типа. Коэффициент проводимости в устройствах данного типа равняется не менее 5 мк. Минимальная допустимая температура измерителей стартует от -15 градусов. Большинство устройств работает при повышенной влажности.

Если рассматривать электронные модификации, то у них используется модуль с функцией автокалибровки. Контакты подбираются разной формы. Также на рынке представлены специализированные диодные устройства с системой индикации. Довольно часто они используются на крупных строительных предприятиях. Модули для них подходят с высокой проводимостью. Также надо отметить, что на измерители устанавливаются улавливатели, а работают устройства от литиевых аккумуляторов.

Устройства со склерометром

Измерители прочности бетона со склерометром отличаются высокой точностью показаний. Большинство моделей производятся с контактными датчиками. Некоторые устройства способны похвастаться высоким коэффициентом проводимости. При этом показатель чувствительности стартует от 4.5 мВ. Минимальная допустимая температура измерителей данного типа равняется -10 градусов. Склерометры устанавливаются с трубками, на конце которых находится улавливатель. Контактор крепится на специальном держателе. Данные, как правило, выводятся на дисплей. Для быстрой обработки данных устанавливается модулятор. Некоторые устройства делаются с чипом, который способен хранить данные.

Устройства с функцией архивации данных

Модели данного типа производятся с картами, которые считывают информацию с блока управления. Зонды в устройствах применяются разной направленности. Микропроцессоры, как правило, используются с импульсными проводниками. Контакторы применяются разной формы. Большинство устройств работает от дипольного модулятора. Если говорить про компактные устройства, у них имеется короткая трубка. При этом датчик используется одностороннего типа.

Коэффициент проводимости в устройствах достигает 4.3 мк. При этом чувствительность максимум равняется 9 мВ. Минимальная допустимая температура измерителей данного типа составляет -20 градусов. Передатчики используются с канальными проводниками. Фильтры часто ставятся на 4 пФ. Улавливатели устанавливаются довольно редко. Для зарядки моделей применяются аккумуляторы литиевого типа. Большинство измерителей поддерживают функцию автоматической калибровки.

Модели с импульсным склерометром

Измерители прочности бетона данного типа обладают хорошей чувствительностью. Они способны осуществлять автоматическую калибровку. Применяются устройства для разных марок бетона. Минимальная допустимая температура измерителей составляет -10 градусов. Контакты у них используются положительной проводимости. Большинство модификаций оснащаются только одним зондом. При этом передатчики используются на два выхода. Обработка данных у моделей отнимает много времени. Некоторые устройства делаются с дипольными модуляторами. Основным недостатком устройств считается низкий коэффициент корреляции.

Модификации с диодным склерометром

Устройства с диодными склерометрами способны быстро измерять прочность. При этом обработка данных не отнимает много времени. Некоторые устройства производятся с плоскими дисплеями, которые отличаются по параметру разрешения. Также надо отметить, что существуют измерители с контактными зондами.

Диагностика бетона происходит при помощи модулятора. Большинство моделей можно использовать при повышенной влажности. Минимальная допустимая температура измерителей данного типа равняется -10 градусов. Электроды в данном случае устанавливаются в трубке. Некоторые модели оснащаются дипольными улавливателями. Системы защиты у измерителей используются класса Р40.

Профессиональные модели

Профессиональные модификации работают только на проводных модулях. Контакты у них устанавливаются с проводимостью от 5.5 мк. Устройства хорошо защищены, и не боятся повышенной влажности. Дополнительно у них предусмотрена функция калибровки, и архивации данных. Блоки управления применяются с микросхемой. Некоторые устройства работают от литиевых аккумуляторов. Также есть модификации на батарейках. Точность измерения у приборов стартует от 98 %. Зонды используются трубчатого типа. Системы защиты, как правило, применяются класса Р55. Большинство измерителей делаются с дисплеями.

Компактные устройства

Компактные измерители производятся с дипольными улавливателями. При этом трубки применяются малого диаметра. Большинство устройств делаются без зондов. Также надо отметить, что существуют модификации низкой проводимости. Коэффициент корреляции у них равняется только 60 %. Микропроцессоры могут работать на фильтрах. Минимальная допустимая температура компактных измерителей равняется -10 градусов. Аккумуляторы довольно часто применяются малой емкости. Электроды в устройствах делаются с чувствительностью 3 мВ. Коэффициент диэлектрической проницаемости составляет не более 30 %. Функция автоматической калибровки имеется не во всех устройствах.

Модели компании Glatec

Устройства данной торговой марки выделяются качественными зондами. Некоторые модели активно используются на строительных предприятиях. Минимальный уровень прочности для измерения равняется 3 Н. Микросхемы в устройствах используются высокой проводимости. Расчет бетона происходит очень быстро. Контакты у моделей устанавливаются с передатчиками, и без них.

Датчики применяются на 3 и 5. мВ. Коэффициент корреляции, как правило, находится в районе 60 %. Минимальная допустимая температура у измерителей данной торговой марки равняется не менее -10 градусов. Дополнительно компания специализируется на производстве моделей высокой проводимости. Параметр чувствительности у них наводится на уровне 4.5 мВ. Многие модификации производятся с контакторами.

fb.ru

Испытание бетона, неразрушающий контроль прочности бетона, отбор кернов

Как известно, бетон это искусственный каменный материал, получаемый из правильно подобранной бетонной смеси после её формования и твердения.

Бетоны классифицируются по нижеперечисленным основным признакам:

- по плотности (особо тяжёлые – плотность более 2500 кг/м3, тяжёлые – плотность от 1800 до 2500 кг/м3, легкие – плотность от 500 до 1800 кг/м3, особо легкие – плотность менее 500 кг/м3)

- по назначению (обычный, гидротехнический, жаростойкий, теплоизоляционный, дорожный, и т. д.)

- по виду вяжущего (цементные, силикатные, гипсовые, на жидком стекле, полимерные и т. д.)

- по виду заполнителя (на плотных заполнителях, на пористых заполнителях и т. д.)

- по крупности зерен заполнителя (крупнозернистые и мелкозернистые)

- по структуре (плотные, крупнозернистые, поризованные, ячеистые)

- по условиям твердения (естественного твердения, автоклавного твердения и т. д.)

Строительная лаборатория «Строймат и К» проводит экспертизу бетона и бетонной смеси. Экспертиза бетона проводится нами как на строящихся объектах, так и на построенных. Экспертиза бетона проводится с применением современного оборудования и позволяет определить многие физико-механические характеристики бетона.

Испытание бетона на предмет определения его строительно-технических характеристик проводится нами как в условиях стационарной лаборатории по контрольным образцам (плотность, прочность, морозостойкость, водонепроницаемость), так и на стройплощадке — разрушающими (выбуривание образцов кернов) и неразрушающими методами контроля прочности бетона (отрыв со скалыванием, упругий отскок, ультразвуковое прозвучивание).

Предлагаем Вам следующие испытания:

- Определение морозостойкости бетона по контрольным образцам

- Определение водонепроницаемости бетона по контрольным образцам

- Испытание образцов бетона

- Отбор кернов. Определение прочности бетона по кернам, отобранным из конструкции

- Неразрушающий контроль бетона

1. Определение морозостойкости бетона по контрольным образцам по ГОСТ 10060

В качестве образцов используются кубы с ребром 100 мм.

Формы для данных образцов вы можете приобрести у нашего партнера МетЭдАргоКапПроект

Чтобы рассчитать стоимость заказа, нужно:

|

Морозостойкость бетона — способность сохранять физико-механические (прочность при сжатии, плотность и т.д.) свойства при многократном переменном замораживании и оттаивании. Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости (F).

Морозостойкость бетона — способность сохранять физико-механические (прочность при сжатии, плотность и т.д.) свойства при многократном переменном замораживании и оттаивании. Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости (F).

Марка бетона по морозостойкости (F) характеризуется количеством циклов замораживания и оттаивания образцов бетона, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства по прочности и потери массы. Цикл испытания — совокупность одного периода замораживания и оттаивания образцов.

Основные образцы — образцы, предназначенные для проведения испытаний замораживания и оттаивания. Контрольные образцы — образцы, предназначенные для определения прочности бетона на сжатие перед началом испытания основных образцов.

Морозостойкость бетона определяют при достижении им проектного возраста (28 суток), что подтверждается проведением конечных испытаний образцов-кубов бетона на прочность при сжатии. Условия испытания для определения морозостойкости в зависимости от метода и вида бетона принимают по таблице 1.

Таблица 1

|

Метод и марка бетона по морозостойкости |

Условия испытания |

Вид бетона |

||

|

Среда насыщения |

Среда и температура замораживания, °С |

Среда и температура замораживания, °С |

||

|

Базовые методы |

||||

|

Первый F1 |

Вода |

Воздушная, минус 18±2 |

Вода, 20±2 |

Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся при действии минерализованной воды |

|

Второй F2 |

5 %- ный водный раствор хлорида натрия |

То же |

5 %- ный водный раствор хлорида натрия, 20±2 |

Бетоны дорожных и аэродромных покрытий и бетонных конструкций, эксплуатирующихся при действии минерализованной воды |

|

Ускоренные методы |

||||

|

Второй |

5 %- ный водный раствор хлорида натрия |

Воздушная, минус 18±2 |

5 %- ный водный раствор хлорида натрия, 20±2 |

Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся при действии минерализованной воды и легких бетонов марок по средней плотностью менее D1500 |

|

Третий |

То же |

5 %- ный водный раствор хлорида натрия минус 50±5 |

То же |

Все виды бетонов, кроме легких бетонов марок по средней плотности менее D1500 |

Морозостойкость бетона определяют в проектном возрасте (после итоговых испытаний), установленном в нормативно-технической и проектно

Количество изготовляемых кубов-образцов бетона с ребром 100 мм:

- при 1-ом и 2-ом методе определения морозостойкости принимают равным 18 шт. (6 контрольных + 12 основных)

- при 3-м методе -12 шт. (6 контрольных + 6 основных)

Образцы для испытаний должны быть без внешних дефектов, разброс значений плотности отдельных образцов в серии (до их насыщения) не должен превышать 30 кг/м3. Массу образцов определяют с погрешностью не более 0,1 %. Образцы изготавливают и испытывают сериями.

Число циклов испытания основных образцов бетона в течение одних суток должно быть не менее 1. Испытания надо вести непрерывно. При вынужденных перерывах в испытании образцы должны храниться в замороженном состоянии в морозильной камере при температуре не выше минус 10°С, при первом и втором методах образцы хранят укрытыми влажной тканью, при третьем методе — в 5%-ном водном растворе хлорида натрия.

Соотношение между числом циклов испытаний и маркой бетона по морозостойкости, принимают по таблице 4.

2. Определение водонепроницаемости бетона по контрольным образцам по ГОСТ 12730.5.

В качестве образцов используются кубы с ребром 150 мм или цилиндры диаметром и высотой 150 мм.

Формы для данных образцов вы можете приобрести у нашего партнера МетЭдАргоКапПроект

Чтобы рассчитать стоимость заказа, нужно:

|

Марка бетона по водонепроницаемости определяется максимальной величиной давления воды, при котором не наблюдается ее просачивания через образцы, изготовленные и испытанные на водонепроницаемость согласно требованиям действующих государственных стандартов. Для бетонных конструкций, с требованиями повышенной плотности и коррозионной стойкости, а также по ограничению проницаемости, назначают марки по водонепроницаемости.

Согласно требованиям ГОСТ 26633 установлены следующие марки по водонепроницаемости: W2; W4; W6; W8; W10; W12; W14; W16; W18; W20. Конкретные марки бетона конструкций по водонепроницаемости устанавливаются в соответствии с нормами проектирования и указываются как в стандартах и технических условиях так и в проектной документации (чертежах) на эти конструкции. Для проведения испытаний применяется установка УВФ-6, которая имеет шесть гнезд для крепления цилиндрических обойм с шестью образцами-цилиндрами.

Данная установка предназначена для испытания бетонных образцов-цилиндров на водонепроницаемость по методу «мокрого пятна». УВФ-6 можно применять в закрытых помещениях с температурой воздуха +5 °C … +45 °C и влажностью до 80 %. Все бетонные образцы (одна серия) должны быть в проектном возрасте (28 суток). Образцы бетона не должны иметь дефектов в виде трещин или сколов. Давление воды подается на нижнюю торцевую поверхность бетонных образцов, установленных в обоймы, которые надежно закреплены в гнездах установки. Начиная со ступени в 0,2 МПа, выдерживают установленное давление на каждой ступени в течение 16 часов (для образцов высотой 15 см).

Испытание длится до тех пор, пока на верхней торцевой поверхности образца не появятся признаки фильтрации воды в виде капель или мокрого пятна. Испытание останавливается и фиксируется давление при котором образовалось мокрое пятно. Водонепроницаемость каждого образца оценивают максимальным давлением воды, при котором еще не наблюдалось ее просачивание через образец. Водонепроницаемость серии образцов оценивают максимальным давлением воды, при котором на четырех из шести образцов не наблюдалось просачивание воды.

Марку бетона по водонепроницаемости принимают по ГОСТ 12730.5, табл. 3. Кроме метода «мокрого пятна» применяется ускоренный метод определения водонепроницаемости бетона по его воздухопроницаемости. Для проведения испытаний используют прибор типа «АГАМА-2Р». Прибор и методика испытаний гостирована (ГОСТ 12730.5, Приложение 4). В качестве образцов, кроме цилиндров, можно использовать кубы с размером ребра 15 см. Принцип работы прибора заключается в измерении времени прохождения единицы объема газа через образец-куб.

При параллельных испытаниях одних и тех же серий образцов цилиндров бетона и образцов кубов бетона (в проектном возрасте) на установке УВФ-6 и приборе АГАМА-2Р была выявлена закономерность — расхождение в показателях водонепроницаемости бетона до марок W6 — W8 практически отсутствует или в пределах ± 10%. При увеличении марки бетона по водонепроницаемости показатели по прибору АГАМА-2Р получаются завышенными по отношению к методу «мокрого пятна». Бетон марки по водонепроницаемости W12, определенной на установке УВФ-6, соответствовал бетону марки W16 — W18, определенной на приборе АГАМА — 2Р. Таким образом, использование прибора АГАМА — 2Р целесообразно на бетонах с низкой и средней маркой по водонепроницаемости, в отличие от установки УВФ-6. У прибора АГАМА — 2Р есть и другая проблема. Эмпирически установлено, что надежность показателей достигается при температуре воздуха 20 ±2 °С и влажности воздуха 60±5%.

3. Испытание образцов бетона. Определение прочности бетона на сжатие по ГОСТ 10180.

В качестве образцов используются кубы с ребром 300, 200, 150, 100 мм или цилиндры диаметром 300, 200, 150, 100 мм, высота цилиндра составляет два диаметра.

Формы для данных образцов вы можете приобрести у нашего партнера МетЭдАргоКапПроект

Чтобы рассчитать стоимость заказа, нужно:

|

Все, кто сталкивался с бетоном, знают, что самый простой и доступный метод определения прочности бетона — это испытание образцов бетона, изготовленных из данного бетона. Этим методом пользуются как производители (поставщики) бетона (для самоконтроля), так и его потребители (для контроля производителя). На первый взгляд, все очень просто. Отобрал пробу бетонной смеси и изготовил из нее серии контрольных образцов кубов для определения прочности бетона всей партии в промежуточном и проектном (28 суток) возрастах. В дальнейшем испытал. Если Вы производитель бетона — то своими силами, если — потребитель, то через независимую строительную лабораторию. На самом деле, уже при изготовление образцов бетона надо знать основные моменты:

1. Образцы изготавливают с нормируемыми размерами.

2. Для контроля прочности бетона на сжатие целесообразнее использовать металлические 2-х гнездные формы типа 2ФК-100 (каждая ячейка формы в виде куба с внутренним размером ребра 100 мм).

Данная металлическая форма (при правильном ее использовании) обеспечит вам:

- нормируемые допуски в перпендикулярности смежных граней (отклонение не более 1 мм) и в размерах готового образца (отклонения в пределах ± 1 мм по ребрам)

- удобство при изготовлении образцов (малый вес, быстрота и технологичность при сборке-разборке)

3. Пробу бетонной смеси для изготовления образцов бетона отбирают из средней части замеса, а при непрерывном бетонировании (например бетононасосом) в три приема в течении не более 10 минут (обязательно перемешивают перед укладкой в форму).

4. Укладку и уплотнение бетонной смеси следует производить не позднее, чем через 20 мин после отбора пробы, причем бетонную смесь заполняют в форме слоями высотой не более 100 мм. При осадке конуса (ОК) смеси более 10 см (П3 — П5), смесь укладывают штыкованием стальным стержнем диаметром 16 мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы один нажим приходился на 10 см2 верхней открытой поверхности образца, штыкование выполняют равномерно по спирали от краев формы к ее середине. При ОК менее 10 см (П1, П2) — бетонную смесь дополнительно уплотняют вибрированием, до прекращения ее оседания, выравнивания ее поверхности, появления на ней тонкого слоя цементного теста и прекращения выделения пузырьков воздуха.

5. Образцы изготавливают и испытывают сериями. Число образцов в серии (кроме ячеистого бетона) принимают равным 3-4 образца (в дальнейшем, при испытании, расчет средней прочности в серии ведется по двум или трем наибольшим значениям показателя прочности, соответственно).

6.При изготовлении нескольких серий образцов, предназначенных для определения прочностных характеристик бетона в различном возрасте, все образцы следует изготавливать из одной пробы бетонной смеси и уплотнять их в одинаковых условиях. Отклонения между собой значений средней плотности бетона отдельных серий и средней плотности отдельных образцов в каждой серии к моменту их испытания не должны превышать 50 кг/м3. При несоблюдении этого требования результаты испытаний не учитываются.

7. Перед испытанием образцы визуально осматривают на предмет наличия дефектов в виде трещин, сколов ребер, раковин и инородных включений. Образцы, имеющие трещины, сколы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (за исключением крупнопористого бетона), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат.

8. Количество серий образцов , которое необходимо изготовить для контроля прочности бетона в проектном возрасте (28 суток), согласно требований ГОСТ 18105, регламентируется п. 5.2. выше названного ГОСТ.

9. При входном контроле (контроль производителя бетонной смеси) образцы бетона надо хранить в нормальных условиях (температура 20±3°С, относительная влажность воздуха 95±5%). Контрольные образцы бетона, изготовленные для приемочного контроля (контроль и оценка партий бетона уложенного в монолитные конструкции) надо хранить в условиях, согласно регламенту или другой технической документации на производство данных железобетонных конструкций.

10. Оценка прочности бетона при испытании кубов-образцов производится либо с учетом коэффициента вариации по схеме А, Б либо без его учета -схема Г (ГОСТ 18105, п.4.4).

4. Отбор кернов. Определение прочности бетона по кернам, отобранным из конструкций

Отбор кернов осуществляют с целью определения прочности бетона конструкции и визуального осмотра выбуренных образцов.

Отбор кернов осуществляют с целью определения прочности бетона конструкции и визуального осмотра выбуренных образцов.

Испытания данным методом предназначены для определения класса бетона испытанных конструкций по прочности, и включает в себя следующие этапы.

1. Отбор кернов (выбуривание бетонных кернов) из конструкции на стройплощадке.

Отбор кернов из бетона конструкции производится с помощью установки для алмазного бурения типа D.Bender. Отсутствие арматуры контролируется цифровым детектором DMF 10 Zoom PROFESSIONAL. Количество и места отбора проб определяется по желанию Заказчика, с учетом требований ГОСТ 28570 (п.1.2 и 1.3). Схема расположения участков отбора образцов приводится в техническом отчете.

2. Подготовка образцов к испытаниям (из отобранных кернов).

Для определения физико-механических характеристик бетона из отобранных кернов подготавливают образцы-цилиндры в соответствии с ГОСТ 28570«Бетоны. Методы определения прочности по образцам, отобранным из конструкций» и ГОСТ 10180 «Бетоны. Методы определения прочности по контрольным образцам».

Выбуренный бетонный керн с помощью камнерезательной установки распиливают на образцы-цилиндры.

Количество образцов-цилиндров зависит от диаметра исходного керна, и варьируется от двух до четырех.

Для торцевания (то есть обработке керна с целью придания ему правильных геометрических размеров для испытания) используется специальный станок для торцевания кернов. Также, выравнивать торцы можно вручную путем нанесения выравнивающего слоя, в соответствии с методикой Приложения ГОСТ 28570, причем в качестве выравнивающих составов можно использовать эпоксидные композиции, цементное тесто, цементно-песчаные растворы.

После изготовления образцы-цилиндры выдерживаются в лабораторных условиях по ГОСТ 28570 (п.4.1.) в течение 6 дней.

3. Испытания образцов-цилиндров на прочность при сжатии.

Перед испытаниями образцы-цилиндры бетона осматриваются на наличие дефектов в виде трещин, сколов ребер, раковин и инородных включений, а так же следов расслоения и недоуплотнения бетонной смеси. В случае наличие таких дефектов как трещины, сколы, следы расслоения и недоуплотнения бетонной смеси – образцы бракуются. Остальные дефекты (раковины и т. д.) не должны превышать допустимых величин по ГОСТ 10180.

Перед испытанием образцы замеряют, взвешивают и испытывают на прессе. Полученные данные систематизируют в таблицу, выводя среднюю прочность по каждому керну (участку бетона конструкции).

5. Неразрушающий контроль бетона

В настоящее время, при контроле прочности бетона, все большее распространение, получают методы неразрушающего контроля. Методы неразрушающего контроля бетона — это, в первую очередь, методы механического и ультразвукового контроля.

В настоящее время, при контроле прочности бетона, все большее распространение, получают методы неразрушающего контроля. Методы неразрушающего контроля бетона — это, в первую очередь, методы механического и ультразвукового контроля.

Неразрушающий контроль бетона проводится по ГОСТ 22690 (механические методы) и ГОСТ 17624 и (ультразвуковой метод).

При контроле прочности бетона монолитных конструкций в проектном возрасте, проводят сплошной неразрушающий контроль прочности бетона всех конструкций контролируемой партии.

При контроле прочности бетона монолитных конструкций в промежуточном возрасте методами неразрушающего контроля испытывают не менее одной конструкции каждого вида (плита, стена, колонна и т.д.) из контролируемой партии.

Число контролируемых участков должно быть не менее:

- трех на каждую захватку для плоских конструкций (перекрытия, стены)

- одного на 4 м длины для каждой линейной горизонтальной конструкции (балка, ригель)

- шести на каждую линейную вертикальную конструкцию (колонна, пилон)

Общее число участков измерений для расчета характеристик однородности прочности бетона партии конструкций должно быть не менее 20.

За единичное значение прочности бетона при неразрушающем контроле принимают среднюю прочность бетона контролируемого участка или зоны конструкции, или части монолитной или сборно-монолитной конструкции.

Примечание:

- партия монолитных конструкций — часть, одна или несколько монолитных конструкций, изготовленных за определенное время

- захватка — объем бетона монолитной конструкции или ее части, уложенный при непрерывном бетонировании одной или нескольких партий БСГ за определенное время

- текущий коэффициент вариации прочности бетона — коэффициент вариации прочности бетона в контролируемой партии конструкций по схеме В

Число измерений, проводимых на каждом контролируемом участке конструкции определяются по ГОСТ 17624, ГОСТ 22690.

Прочность бетона определяют по предварительно установленным градуировочным зависимостям между прочностью бетона, полученной прямым разрушающим (выбуривание бетонных кернов, испытание кубов-образцов) или неразрушающим (отрыв со скалыванием) методами и косвенными характеристиками прочности при неразрушающем контроле (упругий отскок, ультразвук).

Методы неразрушающего контроля прочности (упругий отскок, ударный импульс отрыв со скалыванием, ультразвуковое прозвучивание) выбирают исходя из предполагаемых предельных значений прочности испытываемых конструкций.

К косвенным методам неразрушающего контроля прочности бетона относятся следующие методы:

| Метод | Предельные значения прочности бетона, МПа |

| Упругого отскока и пластической деформации | 5-50 |

| Ударного импульса | 5-150 |

| Отрыва | 5-60 |

К прямым неразрушающим методам механического определения прочности относятся следующие методы:

| Метод | Предельные значения прочности бетона, МПа |

| Скалывания ребра | 10-70 |

| Отрыва со скалыванием | 5-100 |

Существует также косвенный ультразвуковой метод определения прочности бетона (ГОСТ 17624-2012), основанный на связи между скоростью распространения ультразвуковых колебаний в бетоне и его прочностью.

Большинство приборов неразрушающего контроля работают при температуре наружного воздуха от – 10 °С до +50 °С.

Испытания бетона конструкций проводятся при положительной температуре бетона.

Испытания бетона конструкций проводятся при положительной температуре бетона.

Допускается определять прочность бетона конструкций при отрицательной температуре, но не ниже минус 10 °С, при условии, что к моменту замораживания, конструкций находилась не менее одной недели при положительной температуре и относительной влажности воздуха не более 75 % (ГОСТ 22690-88, п. 1.4).

Неразрушающий контроль прочности бетона конструкций проводят с использованием приборов, основанных на методах местных разрушений (отрыв со скалыванием, скалывание ребра, отрыв стальных дисков), ударного воздействия на бетон (ударный импульс, упругий отскок, пластическая деформация) и ультразвукового прозвучивания.

В своей практической деятельности мы используем следующие приборы и методы неразрушающего контроля:

- метод упругого отскока ( молоток «Шмидта»)

- метод ультразвукового поверхностного прозвучивания (ультразвуковой прибор УК 1401)

- отрыв со скалыванием (прибор «ПИБ»)

При испытании или обследовании железобетонных монолитных конструкций на предмет фактической прочности, мы сочетаем первые два косвенных метода с прямым методом «отрыв со скалыванием».

Методика проведения испытаний детально изложена в ГОСТ 22690 (п.п. 7.2 и 7.6), ГОСТ 17624.

Достоинства и недостатки приборов и методов неразрушающего контроля прочности бетона, применяемого нами, приведены ниже.

УПРУГИЙ ОТСКОК

(диапазон измерений 5…50 МПа)

Недостатки:

- частая поверка (даже импортных моделей)

- построение градуировочных зависимостей

- контроль прочности бетона ведется в поверхностном слое толщиной 20…30 мм, что не дает полной картины прочности

Преимущества:

- простота и быстрота в работе

- может использоваться при испытании бетона в густоармированных конструкциях

Примечания:

- число испытаний на участке — не менее девяти

- расстояние между местами испытаний — не менее 30 мм

- расстояние от края конструкции до места испытаний — 50 мм

- толщина конструкции — 100 мм

УЛЬТРАЗВУКОВОЙ МЕТОД

(диапазон измерений позволяет контролировать прочность бетона класса В7,5 — В60)

Недостатки: