Алмазный шлифовальные круги — Классификация, Сферы применения

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

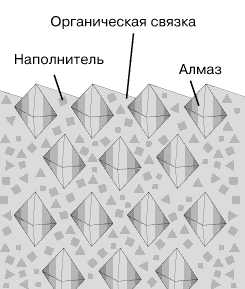

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, — количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости — чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель — нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга — его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G — весьма мягкие;

- H, I, J, М1, М2, М3 — мягкие;

- K, L, СМ1, СМ2 — среднемягкие;

- M, N, С1, С2 — средние;

- O, P, Q, СТ1, СТ2, СТ3 — среднетвердые;

- R, S, Т1, Т2 – твердые;

- T, U, ВТ — весьма твердые;

- X, Y, Z, V, W, ЧТ — чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Геометрические параметры кругов

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

- наружный диаметр изделия — D;

- толщина базовой части корпуса — E;

- диаметр посадочного отверстия — H;

- диаметр опорного торца — J;

- диаметр внутренней выточки — K;

- общая длина бруска -L;

- длина хвостовика — L1;

- длина алмазоносного слоя — L2;

- радиус — R;

- внешний угол корпусного конуса — S;

- общая высота круга — T;

- толщина рабочей части — T1;

- высота алмазоносного слоя (если T=1 или

- ширина рабочей части алмазоносного слоя – U1;

- рабочий угол — V;

- ширина слоя — W;

- толщина алмазоносного слоя — X;

- диаметр хвостовика — Y;

- вогнутость рабочего слоя — P.

Данная продукция сертифицируется согласно ГОСТу Р 50460-92, а описывается по ГОСТу 24747-90.

Виды шлифовальных алмазных кругов

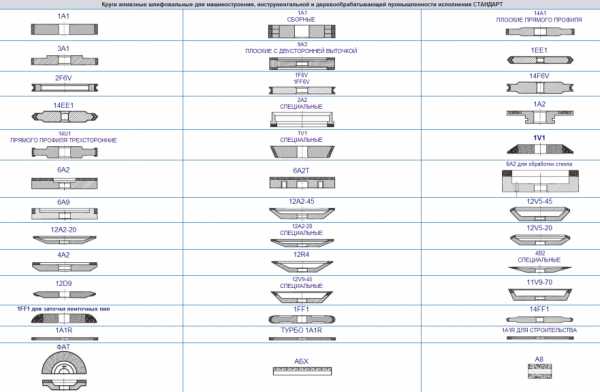

Шлифовальные алмазные круги изготавливаются в соответствии с требованиями ГОСТа 2424, включающего больше 30 видов, различающихся по геометрии. Круг может быть прямого профиля, коническим, кольцевым, с одно- или двусторонней степенью выточки, с односторонней ступицей, тарельчатым и т.д. Каждый из основных видов обозначается своим идентификационным номером:

Круги прямого профиля изготавливаются в форме плоских дисков с алмазным слоем в торце. Применяются для обработки поверхностей, которые требуют получения выдержанной плоскости.

Чашечные круги изготавливаются в виде чашки и используются для шлифовки и конечной отделки слабо поддающихся обычной обработке материалов: стекла, камня, керамики, твердых сплавов.

Тарельчатые диски (с небольшим углублением) применяются при обработке стали, чугуна, художественного стекла, для удаления лакокрасочных покрытий, заточке пил с твердосплавными напайками и т.д.

Описания некоторых из наиболее распространенных шлифовальных кругов:

- 14A1 (А1ПП) – плоский цилиндрический, с размерами D 6-13 H 6-10 S 2-4, предназначен для шлифования конических и цилиндрических глухих и сквозных отверстий;

- 1А1 (АПП) — плоский прямого профиля, с размерами D 16-500, H 2-50, S 2-5, для шлифовки заточки и доводки конических и цилиндрических поверхностей, твердосплавных деталей;

- 6А2 (АПВ) — плоский с выточкой, с размерами D 80-300, H 18-32,S 1,5-5, для плоской заточки, шлифования и доводки;

- 9A3 (АПВД) — с двусторонней выточкой, с размерами D 100-250, H 6-25, S 1-5 для доводки, заточки и шлифования режущих частей твердосплавных инструментов;

- 12V5-45 (АЧК) — чашечный конический, с размерами D 50-250, H 20-52, S 1,5-5, для шлифования, доводки и заточки твердосплавных инструментов;

- 11V9-70 (А1ЧК) — чашечный конический, с размерами D 50-150, H 20-40, S1,5-5, для шлифования в углах деталей и работе с твердосплавными инструментами, камнем и стеклом;

- 1EE1 (А2ПП) — с коническим двусторонним профилем, с размерами D 125-250, H 6-20, S 2-4, для обработки выступов торцов цилиндрических поверхностей, шлифования пазов и шлицев;

- 1F6V 1FF6V (А5П) — с профилем полукругло-выпуклой формы, с размерами D 50-150, H 2-32,S 2-7, для шлифования кругло-вогнутых канавок и поверхностей;

- 1A1R (АОК) — алмазный шлифовальный круг отрезной, с размерами D 50-400, H 0,5-2,5, S2,5-5 , для резки деталей и заготовок из керамики, закаленных сталей и твердых сплавов.

Как выглядят геометрические формы различных алмазных дисков можно рассмотреть в таблице:

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

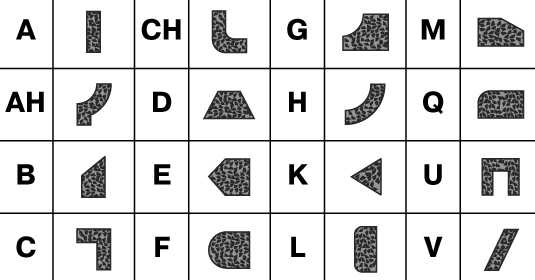

Форма и ширина алмазного слоя

Каждый круг имеет алмазный слой определенной формы и ширины. Большая ширина потребуется при работе «на проход». Шлифовка методом «врезания» требует ширины, соизмеримой с шириной поверхности, к которой будут прикладываться усилия, иначе после обработки появляются уступы.

Выбор формы сечения так же зависит от поставленных задач и формы обрабатываемой поверхности. Сечение алмазного слоя обозначается определенной буквой, которую можно найти в таблице:

Различаются шлифовальные круги и по диаметру, но выбор диаметра зависит как от применяемого инструмента, так и от обрабатываемой детали и необходимого результата. Так же при работе с алмазным шлифовальным инструментом требуется учитывать количество оборотов шпинделя на конкретном оборудовании.

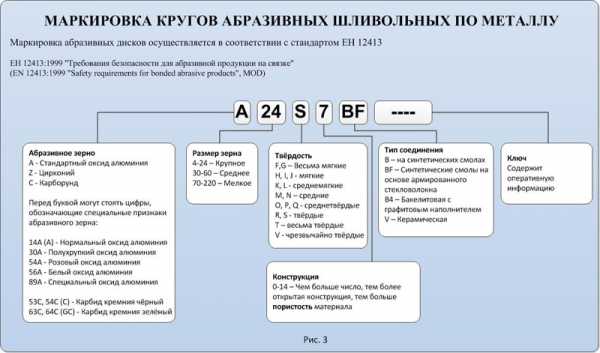

Маркировка алмазных шлифовальных кругов

Круг алмазный 12А2-45 (АЧК) 150x20x5x32 AC4 160/125 B2-01 100%

При правильном подборе круга и соблюдении требований, предъявляемых к конкретному виду работ, такой инструмент позволит значительно повысить скорость выполнения и производительность работ, сэкономит финансовые средства, а сам инструмент будет сохранять работоспособность длительное время.

instrumer.ru

Маркировка шлифовальных кругов расшифровка по новому

Статья подготовлена при поддержке экспертов компании ДиамМаркет — товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» — специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

Маркировка абразивных кругов32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Маркировка зернистости шлифовальных круговРазмер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D — это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- — сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- — тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

stroypomochnik.ru

|

Главная

→

Справочные материалы

→

Применение алмазного инструмента

Применение алмазного инструмента и его преимущества перед обычным абразивным инструментом Марки алмазных порошков и микропорошков, область их применения Форма и классификация алмазного порошка Концентрация алмазного порошка в алмазоносном слое Виды связок алмазных инструментов Марки связок применяемых для изготовления алмазных шлифовальных кругов Выбор зернистости круга при шлифовании и заточке твердосплавных инструментов и изделий Допуски Формы алмазных шлифовальных кругов Буква обозначения формы сечения алмазоносного слоя Режимы резанья при шлифовании твердых сплавов Рекомендации по применению кругов и их правки Рекомендации по применению алмазных хонинговальных брусков Определение оборотов шпинделя станка для различных диаметров алмазных шлифовальных кругов при заданной окружной скорости

Применение алмазного инструмента и его преимущества перед обычным абразивным инструментом

Содержание↑

Марки алмазных порошков и микропорошков, область их применения

Содержание↑

ФОРМА И КЛАССИФИКАЦИЯ АЛМАЗНОГО ПОРОШКА

Соответствие зернистости алмазных порошков по ДСТУ 3292-95

Содержание↑

Концентрация алмазного порошка в алмазоносном слое

Концентрация алмазного порошка — весовое содержание алмазов в единице объёма алмазоносного слоя.

При подборе оптимальной концентрации алмаза в алмазоносном слое, действует следующее правило: — при небольшой контактной поверхности между шлифовальным кругом и обрабатываемой деталью, например при круглой шлифовке, необходимо выбирать высокую концентрацию алмаза. — большая контактная поверхность требует принятия мер по снижению температуры шлифования и уменьшению усилий шлифования. В этом случае следует использовать низкую концентрацию алмазов.

ШЛИФОВАНИЕ С ОХЛАЖДЕНИЕМ И БЕЗ ОХЛАЖДЕНИЯСледует отдавать предпочтение шлифованию с охлаждением, так как при шлифовании с охлаждением шлифовальный круг меньше подвергается износу и имеется возможность применить более жёсткие условия обработки и тем самым повысить производительность шлифовки. Кроме этого уменьшается вероятность термического повреждения обрабатываемой детали, то есть появления прижёгов на ней.

Содержание↑

Виды связок алмазных инструментов

Содержание↑

Марки связок применяемых для изготовления алмазных шлифовальных кругов

Содержание↑

Выбор зернистости круга при шлифовании и заточке твердосплавных инструментов и изделий

| |||||||||||||||||||||

www.psk-rossnab.ru

Как выбрать зернистость шлифовального круга? Маркировка и фото

Вся поверхность шлифовального круга покрыта большим количеством твердых частиц. Если говорить просто, то это и есть зернистость шлифовального круга. Эти частицы обычно распределяются равномерно по всей площади круга. Прежде чем приступать к выбору круга для обработки материала, обязательно нужно разобраться с этой характеристикой.

Шлифовальные круги

Начать разбор следует с того, что нужно понять, что представляет собой круг. Это режущий абразивный инструмент. Стоит сказать, что есть круги, которые используются для ручной обработки, а также для работы на станках. Естественно, что зернистость шлифовальных кругов у профессиональных приспособлений подобрана максимально точно, чтобы обеспечивать возможность наиболее эффективной обработки.

Существует достаточно много критериев, по которым круги делятся на несколько категорий, однако важнее всего – это абразивные материалы и связующие элементы. По этому параметру бывают следующие круги:

- зерна из карбида кремния;

- эльбора;

- электрокорунда;

- искусственный или природный алмаз.

Здесь важно понимать, что именно зернистость шлифовального круга определяет его основное функциональное предназначение. Именно абразивный материал срезает микроскопический слой материала. Для его связки существуют самые разные вещества, которые могут быть как искусственными, так и природными. Еще одна особенность кругов для шлифовки – это наличие пористой структуры, которая и обеспечивает шероховатость покрытия.

Общие сведения о зернистости

Выбор зернистости шлифовального круга зависит от того, какие требования предъявляются к чистоте обрабатываемой поверхности. Для того чтобы не ошибиться, каждый круг имеет специальное обозначение (маркировку).

Если знать маркировку, то выбрать подходящий круг, в принципе, не составит труда. Очень важно знать, что зернистость шлифовальных кругов для металлических и деревянных покрытий значительно отличается, а потому нужно обратить внимание на этот факт при выборе инструмента. Если после проведения работ или же во время работы на поверхности круга появляются зазубрины, трещины и прочие дефекты, то была допущена ошибка на стадии выбора зернистости рабочего инструмента. Как определить этот параметр верно? Нужно опираться на два следующих фактора: требуемая чистота обработки, а также режим работы, который играет важную роль.

В настоящее время чаще всего приобретаются инструменты с такой зернистостью, как 60, 100 и 120.

Выбор круга и рекомендации

Если необходимо выполнить плоское шлифование, которое проводится фактически торцом круга, то зернистость должна быть от 16 до 36. Круглое обдирочное шлифование выполняется при использовании круга с показателем зернистости 24-36. Зернистость шлифовального абразивного круга для круглого чистового шлифования должна быть от 60 до 100. Есть такая операция, которая называется доводкой многолезвийного инструмента, которая выполняется кругом с зернистостью 170-220. Отделочное шлифование проводится с характеристикой круга от 180 до 320. Существует процедура, которая называется резьбошлифованием. Суть процесса понятна из названия, а для выполнения операции требуется зернистость круга от 100 до 280.

Есть более простой способ определить зернистость. Получистовая или же чистовая обработка материала требует наличия мелких фракций зерен. Черновая же обработка, наоборот, проводится с зернами крупной фракции.

Маркировка

У описываемого инструмента существует достаточно много параметров, которые обычно указываются в его наименовании. Маркировка зернистости шлифовальных кругов не указывается отдельно, она всегда входит в полную маркировку круга.

- Сначала всегда указывается тип круга.

- Второй важный параметр – это габариты приспособления.

- Далее обозначается тип абразивного материала, который использовался для создания покрытия круга.

- Сразу после этого указывается обозначение зернистости шлифовального круга.

- В маркировке всегда называется твердость материала.

- Структура связей.

- Вид связки.

- Максимальная рабочая скорость круга.

- Класс точности.

- Класс неуравновешенности.

В перечисленные 10 пунктов входит как маркировка зернистости шлифовального круга, так и указание других параметров.

Распределение кругов на группы по зернистости

Есть несколько групп инструментов, которые отличаются между собой зернистостью. К группе крупных приспособлений относятся те инструменты, у которых маркировка 320 б, 250 б, 200 б, 160 б, 125 б и несколько других. Следующая группа – средняя, в которую входят такие обозначения, как 50 к,б, 40 к,б, 32 к,б и др. Мелкая группа зернистости включает в себя такие марки, как 12 к,б, 10 к,б, 8 к,б и 3 к,б. В последнюю группу входят круги с обозначениями 5, 4, 3, а также М63, М50, М40, М28.

Применение инструмента по степени зернистости

При выборе подходящей зернистости важно знать то, что разная степень этого параметра влияет на количество снимаемого материала. К примеру, высокая зернистость лепестковых шлифовальных кругов позволит успешно обрабатывать даже большие металлические трубы. А если говорить об обработке древесины, то придется приобрести круг с гораздо меньшим количеством абразивного материала.

Разная степень этой характеристики необходима для того, чтобы была возможность проведения предварительных операций, когда требуется обдирание с большой глубиной срезки. Круги с другой степенью хорошо подойдут для обтирочных операций, а отдельная группа требуется для работы с медью, латунью и алюминием.

Крупная зернистость круга чаще всего требуется в том случае, когда шлифовка проводится торцом круга. Кроме этого, они же используются и при необходимости проведения внутренней шлифовки. Чаще всего такие приспособления используются на станках, которые отличаются повышенной жесткостью и мощностью обработки.

Круги со средней и мелкой зернистостью применяются для таких операций, как:

- шлифование твердых металлических сплавов;

- обработка сталей, прошедших закалку;

- финишная обработка поверхности;

- заточка других инструментов.

Среднезернистые и мелкозернистые круги используются и в том случае, если от работы требуется очень высокая точность. В настоящее время указанная характеристика должна соответствовать ГОСТу Р 52381-2005. Этот ГОСТ зернистости шлифовальных кругов пришел на смену предыдущему документу с номером 3647.

Отличие обозначений по ГОСТу

Стоит сказать, что знать маркировку следует по обоим документам, так как на многих старых образцах она все еще осталась. В соответствии с ГОСТ 3647-80, зернистость круга обозначается в единицах, которые равны 10 мкм, к примеру, 20=200 мкм. Если в составе имеется микропорошок, то к мкм добавляется буква М. Что касается нового образца, то зернистость круга указывается буквой F с числом.

Допустим, по старому нормативу зернистость круга обозначается цифрой 200, что в среднем равняется 2500-2000 мкм. По новому ГОСТу этот же круг будет обозначаться как F8 или F10. Примерный размер первого круга равен 2460 мкм, а второго — 2085 мкм.

Типы инструмента

Как уже стало понятно, от зернистости абразивного материала зависит чистота поверхности, которая будет шлифоваться. Однако стоит сказать, что существуют еще и разные зерна по своей форме. Они могут быть представлены в виде сростков или же мелких кристаллических осколков с произвольной формой. Есть качественные шлифовальные круги, у которых не только хороший показатель зернистости, но и само зерно представлено в виде полноценного кристалла. Если говорить о параметре самого зерна для шлифовального круга, то стоит выделить три основных параметра: толщина, ширина и длина зерна.

Однако здесь сразу стоит отметить, что специалисты в этой области чаще всего используют в качестве основной и единственной характеристики ширину. В зависимости от габаритов зерна будет зависеть, какое количество материала может снять круг за один проход, а значит, и общую производительность шлифовального круга.

Если говорить о расшифровке маркировки материала, то она достаточно проста. Суть маркировки зернистости состоит в следующем: в префиксе указывается численный показатель характеристики. Чем выше будет указанное число, тем выше будет качестве шлифующего материала.

Алмазные приспособления

Наиболее дорогие и качественные круги для шлифовки материала – алмазные. У этих приспособлений есть такое понятие, как концентрация алмазного слоя, которая выражается в количестве алмазов на один кубический миллиметр порошка абразивного слоя. Этот параметр считается одним из основных, так как он влияет на эффективность и экономичность. Стоит сказать, что указанная концентрация напрямую зависит от зернистости алмазных шлифовальных кругов. Другими словами, чем выше будет показатель зернистости, а также чем тверже будет материал, который нужно обработать, увеличиваться будет и количество именно алмазных кристаллов в абразивном слое.

На сегодняшний день выпускается несколько групп алмазных кругов. Они могут иметь 150-, 100-, 75-, 50- и 25-процентную концентрацию алмазов. В настоящее время 100-процентной концентрацией считается наличие 4,39 карат. Один карат равен 0,2 г, содержащихся в 1 кубическом сантиметре.

Зернистость для алмазных кругов

Зернистость для алмазных шлифовальных кругов – это величина самих алмазных зерен в абразивном слое или же сростков кристаллов. Тремя основными показателями являются те же три показателя, что и для обычных зерен, но и тут тоже учитывается лишь ширина. Зернистость для алмазных кругов подбирается исходя из того, какая именно шероховатость должна быть в итоге, от вида материала и от величины припуска.

Ранее говорилось о том, что с уменьшением величины зерен растет качество шлифования. Это действительно так, однако мелкой зернистости не всегда отдается предпочтение. Дело в том, что применение таких инструментов приводит к их сильному засаливанию, а обрабатываемое покрытие может прижигаться в процессе шлифовки. Если говорить о производительности, то мелкие зерна также негативно сказываются на этом параметре.

На сегодняшний день имеется четыре основных категории, на которые делятся алмазные шлифовальные круги, в зависимости от своей зернистости. Мелкая зернистость 100/80, средняя – 125/100, крупная – 160/125, более крупные зерна – 200/165.

Круги с мелкой зернистостью применяются для доводки других инструментов, к примеру, лезвий ножей, резцов или других приборов. Средняя группа хорошо подходит для придания максимальной остроты любой режущей поверхности, а более крупные круги уже применяются непосредственно для снятия верхнего слоя.

Круги для дерева

В качестве материала для обработки древесины наиболее подходящей считается наждачная бумага. Однако круги вполне могут иметь и полимерные и металлические щетки. Кроме этого, можно использовать традиционные инструменты с зернами. Если необходимо провести крупную обдирку древесины, то потребуется зернистость от 40 до 60, для средней зачистки показатель увеличивается на 20 и составляет от 60 до 80. Наиболее мелкая зернистость составляет от 100 до 120 и применяется для финишного шлифования поверхности.

Кроме того, как и в случае с металлом, нужно правильно подобрать зернистость шлифовального круга для дерева, в зависимости от того, какая будет выполняться операция.

fb.ru

Алмазные Отрезные Диски — Классификация, Сферы применения

Алмазные отрезные диски — круги из обработанной в соответствии со специальной технологией закаленной качественной стали, на края которых нанесены алмазная режущая кромка. В сравнении с обычным абразивным инструментом алмазные круги обладают значительными преимуществами по производительности, ресурсу, точности реза, скорости, чистоте обработки. Такой вид резки наиболее бесшумный, а диаметр круга практически не изменяется, поэтому линейная скорость вращения остается неизменной.

Алмазные отрезные диски — круги из обработанной в соответствии со специальной технологией закаленной качественной стали, на края которых нанесены алмазная режущая кромка. В сравнении с обычным абразивным инструментом алмазные круги обладают значительными преимуществами по производительности, ресурсу, точности реза, скорости, чистоте обработки. Такой вид резки наиболее бесшумный, а диаметр круга практически не изменяется, поэтому линейная скорость вращения остается неизменной.

Машины и инструменты, в которых используются алмазные диски:

- УШМ – угловые шлифовальные машины;

- бензорезы;

- штроборезы, бороздоделы;

- шлицефрезерные машины;

- камнерезные станки;

- отрезные машины и т.д.

Алмазные диски используются как для сухого, так и для мокрого распила материала.

Сухая резка

Для сухого способа используются диски, в которых для охлаждения инструмента используется воздух, проходящий между сегментами. Технология должна обеспечивать отвод пыли, что увеличивает производительность и облегчает проведения работ. Однако такого охлаждения недостаточно, поэтому требуется устраивать перерывы для остывания алмазного круга.

Сухой метод применяется при выполнении работ в помещениях с проложенными коммуникациями, в случаях, когда использование воды невозможно. Диски, предназначенные для сухой резки, могут использоваться и в резке мокрой, но не наоборот.

Мокрая резка

Сухой способ резки подразумевает использование сплошных, цельных кругов. Материал, обрабатываемый подобным способом, не имеет сколов. Мокрый метод более удобен, так как вода не только остужает поверхность диска, но и очищает рабочее место, удаляя пыль и осколки обрабатываемого материала.

Выпускаются и универсальные алмазные диски, предназначенные как для мокрой, так и для сухой резки.

Алмазные отрезные круги различаются по предназначению, типу режущей кромки, способу закрепления сегментов, составу сегментов и другим характеристикам.

Тип режущей кромки

1. Сегментные

Предназначаются для быстрой сухой резки асфальта, непросохшего бетона, керамики, железобетона, гранита, природного камня, кирпича. Режущая кромка таких изделий разделена на отдельные сегменты, между которыми находятся пазы, отводящие тепло. Форма пазов зависит от материала, для резки которого предназначен диск. Так, для работы с асфальтом требуется широкий зазор. Более мелкие сегменты снижают вибрацию и способствуют лучшему охлаждению.

Алмазные сегменты на дисках закрепляются лазерной сваркой. Применяются для работ, требующих большей скорости и производительности, но с низкими требованиями по точности реза

2. Со сплошной кромкой

Не имеют вырезов на корпусе, предназначаются для работ, требующих максимально точного реза. Скорость работы на дисках со сплошной кромкой ниже, чем у сегментных, но получаемые срезы очень ровные, а кромка не имеет дефектов и сколов.

Используются на стационарных и мобильных станках. Разделяются на два подвида:

- для мокрой резки – применяются только в стационарном инструменте;

- для сухой резки – в ручном и стационарном инструменте (в болгарках и т.д.).

Используются для резки керамической плитки, стекла, мрамора, кафеля, искусственного и природного камня, других хрупких материалов.

3. Турбо

Используются для мокрой и сухой резки. Имеют волнистую режущую кромку и отверстия, обеспечивающие дополнительный отвод тепла. Применяются для обработки бетона, гранита, тротуарной плитки, кирпича, строительного камня. Обеспечивают чистую кромку, при резке железобетона не так, как остальные типы дисков, критично реагируют на куски арматуры, поэтому для резки такого материала лучше всего пользоваться именно этими дисками. Мягкая резка позволяет получить кромки без сколов, поэтому допускается обработка керамогранита, каменных плит и керамической плитки.

Улучшенные варианты дисков Турбо: Волна, Супер-Турбо, Турбо+ — их волнообразная, а не плоская, форма улучшает охлаждение и выброс пыли и других продуктов резки.

4. Турбо-сегментные

Турбо-сегментные диски имеют волнистую кромку и специальные вентиляционные отверстия в корпусе. Сочетают преимущества сегментных и турбо отрезных алмазных кругов. Обеспечивают быстрый рез с чистой кромкой.

Распределение алмазов в режущей кромке так же влияет на сферу применения дисков. Алмазы могут распределяться обычным или сэндвичным способом. При обычном распределении алмазная составляющая наносится равномерно, при сэндвичном – рассчитывается. Кроме того, для обработки твердых материалов используются мелкозернистые алмазы, а для мягких – крупнозернистые алмазы.

Сцепление выполняется одним из нескольких способов:

- серебряной круг-пайкой;

- спеканием;

- лазерной сваркой;

- гальваническим методом.

1. Серебряный припой

Используется для алмазных дисков большого диаметра, предназначенных для мокрой резки на стационарных станках – сегмент без постоянного охлаждения быстро отпадает. Соединение припоем нетермостойкое, но поврежденная на отдельных сегментах режущая часть может быть восстановлена.

2. Спекание

Спрессованный полиметаллический порошок, содержащий алмазы, под давлением спекается с полотном диска при температуре 700-1000°С. Так изготавливаются сложные сегменты дисков среднего и малого диаметра. Метод увеличивает ресурс эксплуатации, но повышает цену изделия.

3. Лазерная сварка

Самый прочный способ крепления. Такие диски используются как для сухой, так и для мокрой резки. При сухой резке диск не повреждается и сохраняет форму.

4. Гальванический метод

Пи таком способе закрепления алмазов может быть нанесен только один слой, что не дает диску самозатачиваться. Но количество режущих элементов может быть большим, а это позволяет получить исключительно точные и чистые разрезы. Технология применяется при производстве алмазных отрезных дисков, используемых при работе с материалами невысокой твердости.

Размеры, количество, качество и способ расположения алмазов, определенный состав связующего – все это определяет комбинацию, предназначенную для обработки конкретного материала.

Работа отрезного алмазного диска заключается не в резке, а в измельчании, крошении обрабатываемого материала. Алмазные кристаллы удерживаются металлической решеткой и связующим. При их стачивании камни трескаются и выпадают. Между твердостью материала и сроком эксплуатации диска существует прямая зависимость. При оптимальном подборе сегмента и материала сохраняется баланс между сопротивлением и режущими свойствами. В результате кристалл используется до окончательного разрушения, а затем в работу вступает новый, обнажившийся, алмаз.

Диски для резки плотных материалов должны иметь мягкую, быстро крошащуюся решетку. При этом алмазы так же быстро заменят друг друга, а сегмент остается работоспособным по мере стачивания. В дисках, используемых для резки мягких материалов, решетка устойчива к истиранию, а алмазы сохраняются дольше.

Этот же фактор обеспечивает и правильный подбор связки, между которой распределены алмазы. Связка может быть твердой (промежутки заполняет сталь и кобальт), мягкой (включающей бронзу) и средней (из карбида вольфрама).

Мягкая связка применяется в дисках, обрабатывающих твердые поверхности – использование ее при работе с мягким материалом приводит к ускоренному расходу сегмента. Используется при резке гранита, армированного бетона, твердых металлов.

Твердое связующее предназначена, наоборот, для обработки мягкого материала: шмота, силиката, асфальта и т.п.

Для каждого диска существует определенная маркировка, описывающая его характеристики. Некоторые производители указывают в маркировке вид материала, для обработки которого он предназначен:

- B – резка бетона;

- U – универсальные алмазные диски;

- M – диски для резки твердых материалов и мрамора;

- F – обработка керамической плитки;

- А – резка асфальта;

- P – профессиональные алмазные диски;

- PP – круги самого высокого класса;

- PE – недорогие профессиональные диски.

Классификация дисков по обрабатываемым материалам:

- Класс 1: бетон, строительные материалы, тротуарная и клинкерная плита, кирпич.

- Класс 2: кровельная черепица, абразивные материалы, шлакобетонные блоки, бетон, песчаник, кирпич.

- Класс 3: железобетон, гранит, другие твердые материалы.

- Класс 4: плитка для стен и пола, керамическая плитка, бетонные плитки, шифер.

- Класс 5: твердый и абразивный бетон, штукатурка.

- Класс 6: высокоабразивные материалы, свежий бетон, асфальт.

Корпус из низкоуглеродистой высококачественной стали не деформируется при высокой температуре, режущая кромка припаивается лазерной сваркой — это увеличивает срок эксплуатации и повышает производительность.

Сочетает надежность при работе с абразивными материалами и высокую скорость проведения работ.

Алмазные гранулы покрываются слоем легированного металла, корпус изготавливается из низкоуглеродистой стали;

Высокая концентрация алмазной крошки, диски со сплошной кромкой, используется только для сухой резки.

Оптимальны для выборки бетона, выполнения шурфов, швов и разрезов.

Предназначены для легких напольных пил, ручных бензорезов и других механизмов, используются в сухой резке.

Так же принята цветная маркировка дисков, в которой каждый цвет обозначает материал, для работы с которым изготовлена оснастка:

- зеленый цвет – гранит;

- синий – мрамор и бетон;

- оранжевый – кирпич;

- желтый – алебастр, кафель;

- серый – керамика.

Отдельно можно выделить некоторые виды отрезных алмазных дисков.

Отрезные алмазные диски по металлу могут применяться при работе с медью, оцинкованной сталью, чугуном. Кроме того, используются они и для резки пластика, дерева, бетона, природного камня, керамогранита и других материалов.

Алмазные диски, предназначенные для резки чугунных, алюминиевых и стальных труб одновременно снимают с труб фаску.

Диски для стенорезных машин применяются для выполнения глубоких высокоточных резов при вырезании проемов (оконных, дверных, технологических) и демонтаже конструкций

Отрезные диски широко используются в стоматологии для контуровки керамики, разрезания супергипса и твердых пластмасс.

Отрезные алмазные круги применяются для резки аэродромных поверхностей, состоящих из выдержанного бетона с армированием.

Алмазные круги для резки предварительно напряженного железобетона выпускаются в двух видах:

- Для резки ПНЖБ с высокоабразивными наполнителями;

- Для резки ПНЖБ с канатным или проволочным армированием и наполнителями различной абразивности.

Оптимальный подбор отрезных алмазных кругов гарантирует как эффективность и производительность выполнения работ, так и срок службы изделия. При этом должны учитываться всевозможные факторы: диаметр круга, вид резки (мокрая или сухая), мощность используемой машины. На процесс влияют прочность материала, необходимая точность реза. При покупке следует обращать внимание на линейную скорость диска, количество оборотов, количество и качество связующего, качество и величину алмазов.

instrumer.ru

Маркировка абразивных дисков для болгарок

Материал публикуется в продолжение цикла рассуждений про травмы >>> и правильную работу с болгаркой.

Данная статья сориентирует вас в мире абразивных кругов и поможет безошибочно и быстро расшифровывать условные обозначения нанесенные производителем.

Маркировка — условные обозначения

Абразивные круги имеют специальную маркировку в виде надписей и/или цветных меток и содержит:

1. Тип круга

В теории должно быть цифровое обозначение:

1- прямой профиль,

41 — диски отрезные,

42 — диски с утопленным центром.

Но на практике это будет надпись на русском и/или английском языках: «cut-off wheel»-отрезной круг, grinding wheel — шлифовальный круг, лепестковый круг.

2. Размеры круга

D — наружный диаметр,

T — высота,

H — диаметр отверстия.

На сайте производителя(см. таблицу ниже) указано так:

Однако на практике как правило будет следующий формат: наружний диаметр х толщина х внутренний диаметр.

Или даже как то так:

3. Материал для обработки которого предназначен диск

Обозначается надписью на круге («metal» или «steel» – для обработки металла, «concrete» – для работы с бетоном), цветной меткой (синий – сталь, зеленый – бетон).

Также иногда дополнительно наносится графическое изображение материала, которое избавляет нас от необходимости лишний раз вчитываться в надписи.

На круге показанном картинке выше надпись metal и изображение листового металла, металлической трубы, кровельного металлического листа и швеллера наглядно демонстрируют материал, который допустимо обрабатывать.

4. Абразивный материал из которого изготовлен круг

Условные обозначения доступны приведенной ниже в таблице.

5. Зернистость. Размеры абразивных частиц

Данный параметр указывается на круге в условных единицах и обозначает фракцию абразива исходя из международных стандартов маркировки.

Также здесь возможны вариации от одной редакции ГОСТа к другой.

6. Твердость

См. таблицу ниже.

7. Тип связки

В качестве связующего компонента используется бакелит, керамика или синтетический каучук.

7.1. Керамическая связка

V (К — старое обозначение) . В случае с керамической основой инструменту присуще высокие огнеупорные, водостойкие и химические характеристики, качественно сберегающие рабочую кромку. Однако такой диск для болгарки чувствителен к механическим ударам и изгибающим нагрузкам. Круги с керамической связкой используются практически для всех типов шлифовки, кроме обдирки.

7.2. Бакелитовая связка

B (Б — старое обозначение). Рассматривая бакелитовую основу, хочется отметить, что такие круги для болгарки обладают более высокими показателями эластичности и упругости чем керамические аналоги. Недостатком такой связки является низкая стойкость к щелочным компонентам, входящим в жидкости для охлаждения.

Помимо этого круги на основе бакелита слабее керамических аналогов по сцеплению абразивного зерна а, следовательно, в основном могут применяться для плоского типа шлифовки. Диски для болгарок на бакелитовой связке применяются при ручных работах по грубой обдирке или на подвесных стеновых поверхностях.

При этом бакелитовые круги обладают полирующим эффектом. С целью резки стальных изделий используется мягкая связка и тонкий абразив. В свою очередь для цветных металлов целесообразно использовать твердую связку с грубым абразивом.

7.3. Вулканитовая связка

Это подвергнутый вулканизации синтетический каучук. Маркировка абразивного круга имеет букву (R). Старое обозначение — (В). Данный вариант экзотика и встречается крайне редко.

8. Мах. число оборотов при которых можно использовать диск

Диапазон варьируется в пределах от 6 600 до 13 300 оборотов в минуту. Важный параметр! Если им пренебречь, то круг во время работы может разлететься на отдельные фрагменты.

9. Класс точности

АА, А и Б. АА — высокая точность геометрических параметров А — Промежуточный вариант. Б- для менее ответственных операций.

10. Производитель

Полагаю здесь пояснения не требуются.

11. Срок годности

Срок годности наносится производителем на металлическую часть посадочного отверстия с внешней стороны. Дата истечения — это дата изготовления плюс 3 года. Квартал указывается буквой V. Число указывает на месяц.

Важно! Обращайте внимание на срок годности.

12. Пиктограммы безопасности

Догадываюсь, что до них никому нет дела, однако помимо банального «надевайте наушники» может быть нанесено что-нибудь действительно стоящее. Например — не использовать для торцевого шлифования.

Пример расшифровки с сайта ОАО АбразивХимСбыт

Отрезной круг размером 125мм, толщиной 2мм, посадочным отверстием 22,23мм, изготовлен с использованием шлифовального зерна электрокорунда нормального, зернистость Р36. На бакелитовой связке с наличием упрочняющих элементов.

Сводная таблица

| 1. ТИП | ||

|

КРУГИ |

||

|

1 — прямой профиль |

||

|

41 — диски отрезные |

||

|

42 — диски отрезные с утопленным центром |

|

2. РАЗМЕРЫ КРУГА |

||

|

D — наружный диаметр |

||

|

T — высота |

||

|

H — диаметр отверстия |

|

3. МАТЕРИАЛ ДЛЯ ОБРАБОТКИ |

||

|

«metal» или «steel» – для обработки металла (синий или желтый) |

||

|

«concrete» – для работы с бетоном (зеленый) |

||

|

4. АБРАЗИВНЫЙ МАТЕРИАЛ |

||

|

14А (A) |

ЭЛЕКТРОКОРУНД НОРМАЛЬНЫЙ |

|

|

25А (WA) |

ЭЛЕКТРОКОРУНД БЕЛЫЙ |

|

|

38А (ZK) |

ЭЛЕКТРОКОРУНД ЦИРКОНИЕВЫЙ |

|

|

53С, 54C (C) |

КАРБИД КРЕМНИЯ ЧЕРНЫЙ |

|

|

63C,64С(GC) |

КАРБИД КРЕМНИЯ ЗЕЛЕНЫЙ |

|

|

5. ЗЕРНИСТОСТЬ |

|||

|

ШЛИФЗЕРНО |

|||

|

ГОСТ |

|

ГОСТ |

|

|

F10 |

(200) |

F36 |

(50) |

|

F12 |

(160) |

F40 |

(40) |

|

F14 |

(160) |

F46 |

(40) |

|

F16 |

(160/125) |

F54 |

(32) |

|

F20 |

(100 ) |

F60 |

(25) |

|

F22 |

(80) |

F70 |

(20) |

|

F24 |

(80) |

F80 |

(20) |

|

F30 |

(63) |

F90 |

(16) |

|

6. ТВЕРДОСТЬ |

|||

|

F, G (BM1, BM2) |

ВЕСЬМА МЯГКИЕ |

||

|

H, I, J (M1, M2, M3) |

МЯГКИЕ |

||

|

K, L (CM1, CM2) |

СРЕДНЕМЯГКИЕ |

||

|

M, N (C1, C2) |

СРЕДНИЕ |

||

|

O, P, Q (CT1, CT2, CT3) |

СРЕДНЕТВЕРДЫЕ |

||

|

R, S (T1, T2) |

ТВЕРДЫЕ |

||

|

T (BT) |

ВЕСЬМА ТВЕРДЫЕ |

||

|

V (ЧT) |

ЧРЕЗВЫЧАЙНО ТВЕРДЫЕ |

||

|

7. СВЯЗКА |

|||

|

V (К) |

КЕРАМИЧЕСКАЯ |

||

|

B (Б) |

БАКЕЛИТОВАЯ |

||

|

BF (БУ) |

БАКЕЛИТОВАЯ С НАЛИЧИЕМ |

||

|

B4 (Б4 ) |

БАКЕЛИТОВАЯ С ГРАФИТОВЫМ |

||

|

8. РАБОЧАЯ СКОРОСТЬ |

|||

|

20; 25; 32; 35; 40; 50; 63; 80; 100 , м/с |

|||

|

6 600 до 13 300 об/мин |

|

9. КЛАСС ТОЧНОСТИ |

|||

|

Б; А; AA |

Запоминать все вышеуказанное необязательно. Добавьте эту страницу в закладки и посмотрите непосредственно перед покупкой, например с телефона.

bydom.ru

характеристики, маркировка, назначение :: SYL.ru

Выполняя ремонтные или строительные работы, вы наверняка не раз использовали разные инструменты и приспособления. Среди них можно выделить абразивный круг. Он может быть представлен разными видами, а предназначается для выполнения определенных задач. Для того чтобы успешно справляться с теми или иными работами, перед приобретением круга необходимо ознакомиться с его назначением, маркировкой и характеристиками.

Назначение

Шлифовальные круги можно отнести к абразивным режущим инструментам, которые выступают в качестве составляющего элемента шлифовального оборудования, используемого для обработки разных поверхностей. Отличительной особенностью данных изделий выступает пористая поверхность, в составе которой содержатся зерна абразивных материалов и элементы природного, а также искусственного происхождения.

Если более подробно рассмотреть структуру, то ее можно сравнить с зубьями пилы. Сходство проявляется в назначении. Твердые частицы с минимальными затратами времени и сил позволяют шлифовать разные поверхности. Эффективность использования круга можно обеспечить, оснастив им электрическое точило. Для такой обработки могут быть использованы изделия из разных материалов, а именно из:

- углеродистой стали;

- прочной пластмассы

- цветных металлов;

- кованого железа;

- ковкого чугуна;

- бронзы;

- стекла.

С помощью кругов можно резать кирпич, гипсокартон, кровельный шифер и разные материалы по типу бетона и керамики. Абразивный круг может использоваться для обработки разных поверхностей. С его помощью можно резать материал, углубляясь в его структуру, а также создавая пазы.

Маркировка кругов

Шлифовальные круги классифицируются с учетом определенных параметров. Это:

- степень зернистости;

- тип связки;

- класс точности;

- соотношение между абразивным материалом, связкой и порами;

- тип абразива;

- размеры;

- геометрическая форма;

- коэффициент твердости;

- предельная скорость.

Довольно распространенной практикой среди поставщиков абразивных кругов является их изготовление с использованием своей маркировки. Если перед вами абразивный круг, который имеет маркировку 25А25СМ26КБ3, то о нем можно сказать, что он был изготовлен с применением белого электрокорунда. Степень зернистости имеет размер 315-250, тогда как средняя структура обозначается цифрой 6. Относится это изделие к категории средних по мягкости кругов. В роли связки выступает керамическая составляющая, а класс точности обозначается буквой «Б».

Маркировка абразивных кругов предусматривает наличие обозначения, которое говорит о зернистости. Этот параметр является одним из ключевых. Эта характеристика оказывает влияние на чистоту поверхности, которой вы сможете добиться после обработки. Дополнительно от неё зависят определенные характеристики, среди них:

- степень износа изделия;

- доля содержания металла, снимаемого за один проход;

- коэффициент производительности процедуры.

Выбор зернистости

Решая вопрос о том, какая зернистость вам нужна, следует обратить внимание на припуск, удаляемый с поверхности, а также степень шероховатости. Последняя обретается после завершения процедуры. Важно учитывать и материал, с которым вы будете работать. Для того чтобы добиться более чистой поверхности, необходимо использовать материал с наименьшими показателями зернистости. Но если применить мелкое зерно, то вы должны быть готовы к тому, что шлифовальный круг засалится, произойдет прижог материала, который подвергается обработке.

Если абразивный круг будет иметь маленькие показатели зернистости, то это уменьшит производительность, что не может быть преимуществом. Для изменения размера зерна применяются единицы, которые равны 10 мкм. Если производитель использует современный стандарт, то у круга будет маркировка под буквой F с определённым числом, с увеличением которого степень зернистости будет снижаться.

Характеристики кругов: расшифровка маркировки

Маркировка абразивных кругов имеет отличия, выраженные в твердости, зернистости, связке, а также марке абразива. Буквенно-цифровые обозначения могут быть составлены по старым или новым правилам, при этом иногда исключаются некоторые характеристики. Например, если перед вами круг с обозначением 25А 60 K 6 V 2, то это указывает на то, что для производства использовался белый электрокорунд, зернистость которого составляет 800-630 мкм.

Что касается твердости, то буква «К» говорит о средней мягкости, а структура обозначается цифрой 6 и является в данном случае средней. Связка является керамической, а класс неуравновешенности обозначается цифрой 2. Если твердость маркируется буквами K-L, то это указывает на то, что перед вами изделие со средней мягкостью, которая в зависимости от обстоятельств может иметь определенную твердость.

Дополнительные обозначения

Иногда после обозначения связки можно увидеть цифры, которые указывают на окружную скорость. Электрокорунд нормальный маркируется производителями как «14А», тогда как зернистость может выглядеть следующим образом: «F36-F30», в данном случае идет речь о расширенном диапазоне, который предполагает средний размер в 525 мкм. Если же твердость обозначается буквами «Q-U», то диск может быть средне-твердым, весьма твёрдым или твердым. Бакелитовая связка с наличием упрочняющих элементов обозначается буквами «BF».

Разновидности кругов и их размеры

Абразивные круги по металлу могут обозначаться по ГОСТ 2424-75. В этом случае круг прямого профиля вы сможете узнать по двум буквам «ПП», тогда как кольцевой круг обозначается буквой «К». Если перед вами круг с обозначением «2П», то вы должны знать, что это – коническое двухстороннее изделие.

Круг с двумя выточками будет иметь маркировку «ПВД», тогда как запрессованные и крепежные элементы в круге обозначаются «ПН». Помимо формы профиля, описываемые круги можно охарактеризовать размерами D х T х H. В данном случае первый параметр – это наружный диаметр, второй – высота, третий – диаметр отверстия.

Эльборовые и алмазные круги регламентируются по государственным стандартом 24747-90. Маркировка будет состоять из трех или четырех символов, ознакомившись с которыми, вы сможете узнать информацию о:

- форме сечения поверхностного слоя;

- форме сечения корпуса;

- расположении верхнего слоя на круге;

- конструктивных особенностях корпуса, если таковые имеются.

Информация о диаметре

Диаметр абразивных кругов и их разновидность подбираются с учетом конфигурации и вида шлифуемой поверхности, а также характеристик инструмента или используемого оборудования. На выбор диаметра влияет и количество оборотов шпинделя на станке, а также возможность обеспечения скорости оптимальной величины. Износ окажется меньше при более внушительном диаметре. Если же перед вами круг меньших размеров, то на нём будет не столь внушительное количество зерен, которым будет необходимо снять больший объем материала, это непременно приведет к преждевременному износу.

Небольшой диаметр способствует еще и тому, что износ будет неравномерным. Характеристики абразивных кругов предполагают еще и ширину алмазного слоя. Она должна быть относительно внушительной при работе на проход. Если шлифовать методом врезания, то ширина напыления должна быть соизмерима с шириной обрабатываемой поверхности, в ином случае на основании круга появятся уступы.

Правка кругов

Правка обтачиванием – это точение материала и связки инструментом высокой твердости, который работает по принципу обычного резца. Он снимает слой материала с заготовки. В роли рабочих органов используются эльборовые или алмазные вставки. Их закрепляют в оправках механического зажима, чеканки или пайки.

Правящие инструменты могут обладать своеобразной конструкцией. Одни имеют вид стержня, в конец которого устанавливается крупный алмаз. Такие приспособления называются алмазами в оправе или алмазными иглами. Шарошка для правки абразивных кругов имеет расширенную поверхность, на которой закреплено определенное количество алмазов. Эту же конструкцию имеют и алмазные карандаши. Поверхность обычно располагается перпендикулярно ручке. Глубина слоя может достигать значительных величин. Чем она более внушительна, тем срок службы инструмента будет дольше. Если верхние алмазы оказываются изношены, то в работу вступают нижние слои.

Размеры зерен и их влияние на шлифовальные материалы

Абразивные круги, размеры зерен которых могут влиять на шлифовальные материалы, подразделяются на четыре группы:

- шлифзерно;

- шлифпорошки;

- микропорошки;

- тонкие микрошлифпорошки.

Первый вариант предполагает размер в пределах от 2500 до 160 мкм, эта категория обозначается номерами от 16 до 200. Если же речь идет о шлифпорошках, то размер зерна может быть равен пределу от 160 до 40 мкм, при этом номер может соответствовать цифре от 4 до 12. Микропорошки обозначаются буквенно-цифровой маркировкой в пределах М63 до Ml4, размер зерна при этом может быть равен цифре от 63 до 10 мкм. Тонкие микрошлифпорошки обозначаются маркировка от М10 до 5, при этом размер зерна изменяется от 10 до 3 мкм.

Материалы для шлифовальных кругов

Самыми часто используемыми материалами для изготовления абразивных кругов выступают:

- электрокорунд;

- эльбор;

- карбид кремния;

- алмаз.

Электрокорунд представлен несколькими марками. Чем большее число в обозначении вы увидите, тем выше качество изделия перед вами. Электрокорунд может быть нормальным, хромистым, титанистым, циркониевым и пр. Круг абразивный зеленый выполняется из карбида кремния. Однако он может быть представлен двумя разновидностями – чёрным и зелёным. Друг от друга они отличаются механическими свойствами.

Зеленый карбид по сравнению с черными является более хрупким. Для алмазных шлифовальных кругов часто применяется одноименный материал, который отлично подходит для заточки и доводки твердосплавного инструмента, а также оптического стекла, керамики и деталей из твердых сплавов. Алмаз очень хорош для плавки кругов из других материалов. Но если температура поднимется больше 800 °С, то алмаз начнет сгорать. Такую же твёрдость, как и алмаз, имеет эльбор. Он превосходит его в термостойкости.

Заключение

Зернистость абразивных кругов должна быть такой же, как и зернистость бруска для правки изделия. Бруски могут быть выполнены из зеленого карбида кремния с использованием керамической связки. Твердость обычно обозначается буквами R, S, T. Структура бруска обязательно должна быть открытой или средней.

www.syl.ru