П-образная скоба нужна всегда, нужна везде + видео

Одним из самых распространенных крепежных элементов, имеющих огромный спектр применения, является П-образная скоба. Она существует в большом разнообразии, отличаясь по толщине, ширине, длине ножки, типу, материалу изготовления. В зависимости от этих характеристик, такие скобы применяются с разными целями.

Где используется П-образная скоба

Прежде чем выбирать тот или иной тип скобы, нужно изучить характеристики крепежных элементов и их соответствие скрепляемым элементам. Скобы применяются для крепления труб, кабелей, в строительстве, мебельном производстве. Широкое распространение получили арматурные скобы, представляющие собой скобогибочное изделие, изготовленное из арматуры соответствующего диаметра.

Этот вид крепежных элементов можно назвать универсальным. Он используется для стягивания конструкций в монолитном и сборном строительстве. Диаметр арматуры, из которой гнется скоба, выбирается в зависимости от особенностей будущего здания или сооружения. Эти же факторы оказывают влияние и на выбор формы, размера, радиуса сечения и изгиба изделия.

Важная область применения строительных скоб – армирование железобетонных конструкций, фундаментов. Они служат для разделения арматурных сеток в конструкции. В деревянном строительстве скобами скрепляются венцы, стропила. Скобогибочные изделия разных типов позволяют полностью отказаться от скрепления элементов деревянных конструкций обычными гвоздями. На сегодняшний день арматурные скобы заслужили репутацию самого надежного крепежа. Для скрепления элементов, к которым предъявляются жесткие требования относительно надежности крепежа, может применяться П-образная скоба с резьбой.

Арматурные строительные скобы П-образной формы изготавливаются из стали марок Ст, Ст5, Ст10, Ст20. На поверхность изделия наносится гальваническое покрытие. Длина спинки скобы может варьироваться в пределах 150–300 мм, диаметр – 6–10 мм, высота ножек 60–80 мм.

Скобогибочные изделия изготавливаются из арматуры классов А1 и А2. Наиболее прочное скрепление обеспечивают крепежи из арматуры А1, обладающей гладкой поверхностью. Арматура классов А2, А3 имеет на своей поверхности рифление (периодический профиль с двумя продольными выступами, пересекаемыми кольцевым рифлением). Наличие рифления на поверхности арматурной скобы может привести к разрыву материала. Кроме того, в местах пересечений рифления возникают концентраторы напряжения, что также может стать причиной снижения надежности целостной конструкции.

Скобы для строительных степлеров

Применение в строительстве степлеров позволило существенно облегчить работы. Скоба выстреливается и надежно закрепляется в материале благодаря наличию заостренных ножек, обеспечивая долговечность крепежа. Выстреливание скобы происходит за счет специального пружинного механизма. Степплеры могут быть ручными, аккумуляторными, с электроприводом. Крепежные элементы различаются по своим параметрам. По форме выделяются следующие виды:

- С узкой спинкой для скрытых креплений.

- С широкой спинкой для монтажа ГКЛ, ДСП и т. д.

- Плоские для нетканых материалов, пленки, картона.

Степлеры классифицируются по толщине проволоки, из которой изготавливается скоба. По этому параметру выделяется несколько типов:

- Тип 10 – используется для крепления бумаги.

- Тип 24 – еще один тип скоб, применяемых для скрепления бумажных листов, отличается от предыдущего большими размерами и высотой ножек.

- Тип 53 – размеры скобы – 0,7х11,4 мм, глубина 4–14 мм, могут быть закаленные и простые.

- Тип 140 – изготавливается из проволоки диаметром 1,25 мм, высота ножек 6–14 мм, от типа 53 отличаются большей жесткостью и толщиной, пригодны для скрепления дерева, фанеры, ДСП, МДФ.

- Тип 36 включает в себя полукруглые крепежные изделия, используется для крепления кабелей, проводов.

- Тип 300 представляет собой небольшие гвоздики со шляпкой Т-образной формы, используемые для крепления различных материалов к древесине, фанере, ДСП.

- Тип 500 – тоже гвоздики, но без шляпки, применяются в финишной отделке.

Размерные параметры скоб определяют толщину деталей, для скрепления которых можно использовать тот или иной тип. Ширина определяет прочность соединения, а также тип материалов, с которыми используются скобы.

Кованые скобы

Кованые скобы применяются при деревянном строительстве для скрепления бревен или бруса. Основная область их использования – крепление лагов для пола, стропил, нижних и верхних венцов. В отличие от арматурных они изготавливаются методом горячей ковки из стального гладкого прута. Ножки скоб затачиваются для облегчения вхождения крепежа в материал. Чаще всего заточка выполняется в виде четырехугольных конусов.

Для того чтобы крепежный элемент под воздействием эксплуатационной нагрузки не вышел из материала на ножки наносят насечки.

Сохранение жесткости в месте изгиба скобы обеспечивается за счет того, что в углах прут немного расплющивается. Кованые скобы могут иметь диаметр 6–16 мм. Наибольшее распространение в строительстве получили изделия диаметром 8–12 мм. Основное преимущество кованых крепежных элементов по сравнению с арматурными скобогибочными изделиями – большая жесткость, прочность. Нет риска, что во время забивания крепеж сломается.

В чем преимущества использования скоб

Использование скоб в качестве крепежных элементов имеет целый ряд преимуществ по сравнению с другими видами метизов, например, с металлическими дюбель-гвоздями или анкерами. Основными преимуществами можно считать:

- Сокращение ручного труда на площадке за счет применения специального пневматического инструмента или степлеров.

- Разнообразие типоразмеров, позволяющее выбрать оптимальный тип крепежа в зависимости от конкретных целей.

- Надежность и прочность полученного крепления.

В качестве примера можно привести использование скоб в создании арматурного каркаса железобетонных конструкций. Традиционный способ скрепления – это вязка арматуры проволокой или сварка (если класс арматуры допускает сваривание). Вязка арматуры, даже выполняемая квалифицированными специалистами, занимает много времени. Сократить время позволяет применение специального пистолета для вязки, но он тоже имеет ряд недостатков (удорожание строительства, невозможность увязки арматуры в труднодоступных местах и т. д.).

Сварка может применяться не для всех классов арматуры. Кроме того, в месте сварного шва нарушаются прочностные характеристики стали. Применять дуговую сварку при возведении металлокаркаса можно только в том случае, если используется термомеханически упрочненная арматура, произведенная по технологии ТМУ (например, класс А500С). Использование П — образной скобы для скрепления элементов металлокаркаса позволяет ускорить работу, не нарушая прочности конструкции. Применение скобогибочных изделий не требует от мастера высокой квалификации, как сварка или вязка арматуры.

Как изготавливаются скобогибочные изделия

Производство скобогибочных изделий осуществляется в несколько этапов на автоматизированных линиях. Проволока или арматура подаются на станок для размотки в бухтах и закрепляются на барабане. Арматура разматывается и нарезается на отрезки нужной длины. Готовые элементы подаются в загрузочный стол, а далее – на линию гибки. Для изготовления скобогибочных изделий подходят горячекатаная и холоднокатаная арматура с гладким или периодическим профилем (класс А1, А2, А3).

Современные линии для гибки арматуры отличаются высокой степенью автоматизации, управляются оператором с помощью удобного компьютерного интерфейса. Варианты гибки могут быть занесены в память линии, что позволяет ускорить процесс изготовления скобогибочных изделий.

Оцените статью: Поделитесь с друзьями!remoskop.ru

П-образная скоба с резьбой: типоразмеры, применение

Без крепежных элементов невозможно проведение строительных, монтажных и такелажных работ. Это не только обычные болты, гайки, гвозди, хомуты, но и специальные скобы. Последние отличаются по форме, отсутствию или наличию резьбовых элементов на концах. Таким образом, различают две разновидности подобных скоб — U-образные и П-образные. Оба крепежа могут быть как с резьбой, так и без. Это накладывает определенные ограничения на области их применения.

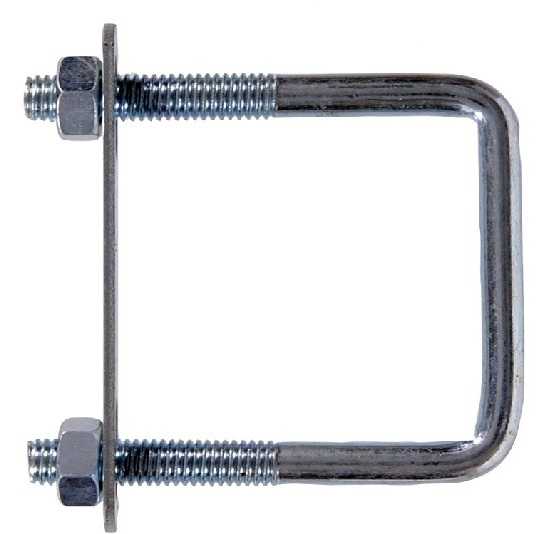

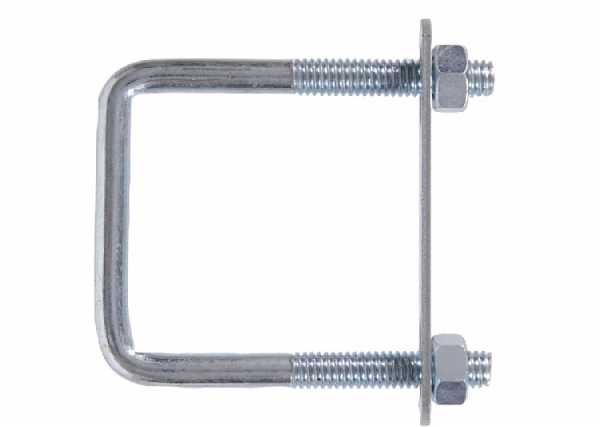

Особенности П-образной скобы

Крепеж представляет собой металлический прут, который имеют форму неполного прямоугольника. Это является его главным отличием от U-образной скобы, что и накладывает определенные ограничения на область использования этой разновидности хомута. Есть разновидности данных метиз из проволоки, кованные и другие, но с резьбой изготавливаются только из металлического прута.

П-образные скобы считаются универсальными. Они могут использоваться в такелажных, строительных, ремонтных работах. Это актуально для общей категории данных крепежей. Элементы без резьбы могут служить для крепежа практически любых материалов, в том числе и дерева, поскольку в данном конкретном случае нет необходимости внешней фиксации. На ответственных участках с повышенными требованиями к местам крепления применяют крепежи с резьбой на открытых концах.

Основные преимущества

По сравнению с другими крепежными элементами, хомуты, имеющие П-образную форму и резьбу, имеют ряд отличительных положительных свойств. Они позволяют:

- не оказывать воздействия, которое испытывает устойчивость скрепляемой (фиксируемой) конструкции;

- не привлекать к работе специалиста, что обеспечивает довольно значительную экономию средств;

- минимизировать ручной труд, поскольку есть возможность проведения быстрой фиксации;

- подобрать среди широкого разнообразия П-образных скоб ту, которая подходит для решения конкретной задачи.

Крепеж отличается повышенной прочностью и надежностью, минимизирует трудовые и финансовые затраты.

Конструктивные особенности

П-образные скобы с резьбой на открытых концах фиксируются посредством шайб и гаек. На некоторых местах может применяться специальная пластина, которая придает дополнительную фиксацию крепежному элементу. Резьба наносится методом накатки, а само крепежное изделие, которое нередко называют еще и болтом, выпускают из стали различных марок.

Скобы изготавливают оцинкованными, окрашенными и без покрытия. Готовая продукция от производителя выполняется в полном соответствии с ГОСТом. Некоторые производители выпускают крепежи данной категории по индивидуальным чертежам, в том числе и фиксирующие пластины, гайки, шайбы.

Стандартные типоразмеры

Производители предлагают следующие варианты П-образных скоб:

- с диаметром М6, представленные следующими разновидностями:

- 30х30 с шириной и высотой хомута 32х50 и длиной резьбы 25 мм;

- 40х40 с шириной и высотой хомута 42х60 и длиной резьбы 25 мм;

- 50х50 с шириной и высотой хомута 52х50 и длиной резьбы 30 мм.

- с диаметром М6/М8 следующих видов:

- 60х60 с шириной и высотой хомута 62х80 и длиной резьбы 35 мм;

- 60х40 с шириной и высотой хомута 62х60 и длиной резьбы 30 мм.

- с диаметром М8/М10 в следующих разновидностях:

- 80х80 с шириной и высотой хомута 82х100 и длиной резьбы 30 мм;

- 90х90 с шириной и высотой хомута 90х110 и длиной резьбы 30 мм;

- 100х100 с шириной и высотой 102х120 и длиной резьбы 30 мм.

Отличные от типовых размеров хомуты П-образной формы с резьбой на концах обычно заказывают по индивидуальным чертежам согласно техническому заданию, в котором указывают тип покрытия и стали.

Область применения

П-образные скобы с резьбой под гайки, шайбы и металлические пластины используют при монтаже различных систем промышленного назначения, креплении и соединение металлических конструкций, при прокладке и разводке газовых труб, проектировании коммуникационных и сантехнических систем, вентиляции. Во внимание принимается не только необходимость проведения качественной фиксации, но и геометрия закрепляемого элемента. Так, если необходимо обеспечить жесткое соединение элементов округлой формы, может быть применена U-образная скоба. Все зависит от конкретных условий.

Никаких существенных ограничений, за исключением слишком округлой формы конкретного фиксируемого элемента, нет. П-образные хомуты-скобы могут использоваться при возведении заборов, установке антенны и на других ответственных участках, где есть воздействие таких факторов, как вибрация и ветровая нагрузка. Это обусловлено тем, что они обеспечивают максимальную надежность крепления, достигаемая не только формой и наличием резьбы, но и гайками, шайбами, металлическими пластинами.

Где еще могут применяться П-образные хомуты?

Скобогибочные изделия могут применяться при стягивании различных конструкций, но с необходимостью проведения жесткого крепления, армировании фундаментов и железобетонных изделий, разделения арматурных сеток, скрепления венцов и стропил. Такие хомуты могут использоваться как на постоянной, так и в качестве временного фиксирующего элемента.

В первом случае обязательно необходимо учитывать условия эксплуатации конструкции. Скобы рекомендуется периодически проверять, поскольку у каждого крепежного элемента есть свой предел прочности. Если выявлены следы коррозии и другие повреждения, в том числе и износа, это грозит нарушению целостности соединения, хомуты подлежат замене.

Инстаграм

superarch.ru

Скоба арматурная П-образная и U-образная: для чего они применяются

Скоба арматурная (или проволочная) U- или П-образная – популярная разновидность крепежного элемента. Сфера применения П-образного хомута зависит от характеристик, приданных ему при изготовлении, определяясь материалом и способом выполнения, типом, толщиной и шириной, длиной ножки. Для ведения строительных и такелажных работ, изготовления мебели, крепления кабелей и труб при прокладке инженерных коммуникаций П- и U-образные скобы (хомуты) просто необходимы.

Скобы и хомуты различной формы необходимы при монтаже различных конструкций и коммуникаций из труб

Области применения и преимущества использования П-образных скоб

Выполненным из арматуры скобогибочным изделиям присущ универсальный характер. При проведении монолитного и сборного строительства ими:

- стягиваются конструкции;

- армируются фундаменты и железобетонные конструкции;

- разделяются арматурные сетки;

- скрепляются стропила и венцы.

Обратите внимание! При выдвижении повышенных требований к надежности крепления принято прибегать к использованию П-образной скобы с резьбой.

Изделия без рифления считаются более надежными, так как:

- места пересечений рифления могут становиться концентраторами напряжения, снижая надежность конструкции в целом;

- наличие рифления способно обернуться разрывом материала.

К преимуществам П-образных скоб сравнительно с прочими крепежными элементами относят:

- возможность ограничить применение ручного труда, задействовав специальные пневмоинструменты или степлеры;

- отсутствие потребности в привлечении квалифицированного специалиста;

- многообразие ассортимента, допускающего подбор необходимой детали для конкретной цели;

- ведение работ без воздействия, испытывающего устойчивость скрепляемой конструкции;

- прочность и надежность.

П-образные скобы отличаются прочностью и могут оснащаться резьбой для удобства монтажа

Применение кованых П-образных скоб в деревянном строительстве

Дерево как строительный материал частично возвратило когда-то утраченные позиции. Для скрепления различных элементов выполненных из дерева конструкций, рассчитанных на десятилетия эксплуатации, принято использовать надежнейшие из П-образных скоб – кованые. Кованую П-образную скобу выполняют, используя горячую ковку гладкого стального прута.

Важно знать! Чтобы крепежные элементы легче вбивались в дерево, их ножки обтачиваются, приобретая, как правило, вид четырехугольного конуса. На ножки наносятся насечки, призванные предотвратить выход крепежного элемента из деревянной поверхности под воздействием нагрузок, возникающих в ходе эксплуатации.

При изготовлении кованой скобы принято слегка расплющивать стальной прут в углах. Это способствует сохранению необходимой жесткости в местах изгибов скобы. Преимущество кованой скобы по сравнению с арматурной скобогибочной продукцией усматривается в повышенной прочности и жесткости. Забивая кованую скобу, строитель уверен в том, что она при этом не сломается.

Наибольшее распространение получили кованые скобы восьми-двенадцати миллиметров в диаметре.

U-образные скобы более удобны для закрепления труб из разных материалов, их часто использую при прокладке водо- , газопроводов и электросетей

Где применяется U-образная болт-скоба

Востребованными являются также скобы U-образные. Для их изготовления привлекают в качестве материала:

- металлы;

- полипропилен. Такие изделия применяются для закрепления элементов, не отличающихся большим весом. Осуществляют крепление, пользуясь большим болтом, встроенным с одной стороны.

- проволоку.

Двухлапковый болт-скоба обеспечивает надежное закрепление, несмотря на воздействие вибрации. Его применяют в машиностроительном оборудовании, прокладывая кабели и трубопроводы. К основанию крепеж прижимается с использованием саморезов или болтов. Однолапковый болт-скоба с дополнительными ребрами жесткости по месту изгиба востребован при прокладке трассы, изобилующей поворотами, искривлениями траектории.

U-образный болт-скобу применяют, прикрепляя:

- кабеля, металлорукава к строительным конструкциям;

- подвешивая трубы и балки круглого сечения;

- элементы сантехники;

- такелаж.

При открытой прокладке трубопроводов скобами крепят трубы к опорам

Использование такелажных скоб

Эту особую разновидность данного элемента крепежа, защищенную специальным покрытием, применяют:

- с штифтовыми винтовыми соединениями – при нерегулярном использовании;

- с предохранительными болтами – при долгосрочном использовании.

Типы изделий имеют определенное назначение:

- СА. Ими крепятся цепи, тросы, канаты, элементы статичных и подъемных систем;

- СБ. Снабжены дополнительными поперечными элементами для соединения отверстий на концах. Ими крепят и натягивают такелажную оснастку, присоединяют тросы и т. п.;

- Р. Петлеобразной формы с отверстиями под палец или штифт. Служат на судах и средствах транспорта, поэтому для изготовления требуются высокопрочные стальные сплавы.

Использование такелажного крепежа сопровождается определенными требованиями:

- правильным подбором, учитывающим значение грузоподъемности;

- однотипностью и одноразмерностью штифта и корпуса;

- отсутствием повреждений, дефектов на поверхности и резьбе;

- комплектацией предохранительного болта разводным шплинтом;

- недопустимостью термической обработки, воздействия агрессивных сред и дополнительного изгибания в процессе эксплуатации;

- распределением нагрузки по оси.

Важно! При креплении такими скобами груз должен быть неподвижным, иначе возможно вращение и отвинчивание штифта.

Правильное применение П-образных и U-образных креплений гарантирует их долгую работу. Но проверять состояние креплений время от времени необходимо, заменяя износившиеся элементы.

trubamaster.ru

инструкция по монтажу своими руками, видео и фото

Гиспокартон является очень востребованным материалом для реализации самых замысловатых дизайнерских решений в оформлении потолка. Технология монтажа потолка из гипсокартона основывается на создании базовой плоской поверхности. С ее помощью облегчается работа со сложными элементами композиции, упрощается разметка, а сама конструкция получается более прочной и надежной.

Наиболее прост в монтаже подвесной потолок, состоящий из одного или двух разных по высоте уровней. Технология установки двухуровневых потолков из гипсокартона будет описана ниже. Некоторые тонкости монтажа потолка из гипсокартона можно прочесть в статье — Потолок из гипсокартона своими руками на кухне: особенности монтажа.

Разметка креплений на потолке

Изготовление гипсокартонного потолка

Монтаж потолка из гипсокартона предполагает первым делом нанесение разметки:

- На стены наносится идеально ровная горизонтальная линия, которая является чертой потолочного уровня. При этом используется длинный строительный уровень или гидроуровень (ватерпас). Подходящая длина строительного уровня – около 1,5-2 м, сам он должен иметь 4 риски в смотровом окошке: по 2 с обеих сторон от пузырька воздуха. Такие требования к инструменту позволяют гарантировать точность разметочных мероприятий.

- Получившаяся линия обязательно должна замыкаться, то есть заканчиваться в начальной точке, смещения не допускаются. В углах комнаты разметка строительным уровнем производится аналогично работе с водным уровнем. При нанесении меток на соседние стены уровень размещается не только на поверхности стен, но и в углах в распор.

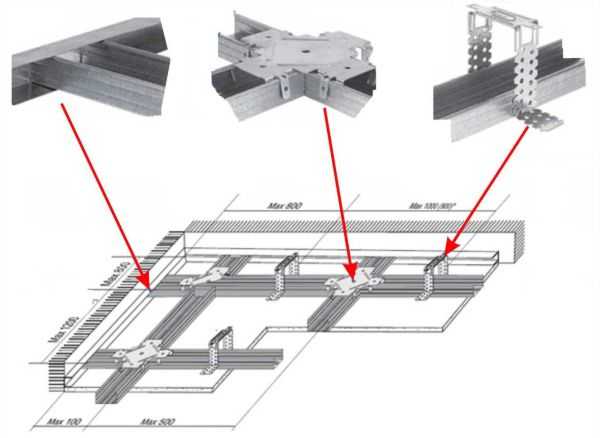

Потолок из гипсокартона: технология предусматривает следующую схему монтажа

Совет! Самая качественная разметка потолочного уровня получается при использовании лазерного уровня.

- Горизонтальный уровень потолка готов. Далее разметка переносится на потолок, отмечаются места крепления прямых подвесов. Результатом должна стать нанесенная на потолок сетка с ячейками 60 х 60 см. Скорее всего, по краям помещения ячейки не будут равны 60 см, тогда необходимо не только уменьшить их размер, но и сделать симметричными относительно противоположных сторон.

Монтаж профилей для крепления гиспокартона

Монтаж направляющего профиля

По всему периметру комнаты закрепляется направляющий профиль (ПН) размерами 27 х 27 мм.

При этом, однако, существуют определенные нюансы:

- В местах соприкосновения ПН со стеной следует проклеить профиль уплотнительной лентой (например, «Dichtungsband»).

- Стандартная длина ПН – 3 м, при креплении таких длинных элементов, соединение со стеной должно происходить минимум в 4 местах.

Крепление направляющего профиля

- Используемые для крепления дюбель-гвозди должны иметь «грибовидную» шляпку, похожую на шайбу. Такой крепеж создает долговечное и надежное соединение, так как усиливает контакт профилей со стеной.

- Монтаж дюбель-гвоздей лучше проводить классическим способом: вворачивание дюбеля и последующая установка в него шурупа.

- Промежутки между направляющими профилями не допустимы.

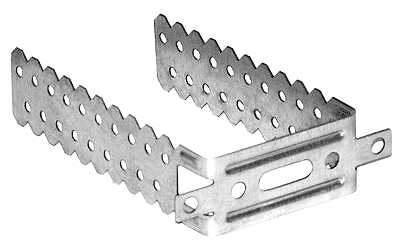

Установка П-образных подвесов

Подвесы П-образной формы закрепляются по нанесенной разметке на черновом потолке с интервалом 0,7-1 м. Отступы от противоположных стен должны быть симметричными.

В качестве крепежа не рекомендуется использовать дюбель-гвозди, предназначенные для вертикальных креплений. Лучше взять пластиковые дюбели и шурупы. Для бетонного потолка подойдут дюбели из металла для тяжелых конструкций. Важно не спутать их с рамными, которые также полностью выполняются из металла.

В местах, где стыкуются профили, П-образные подвесы устанавливаются по обеим сторонам стыка.

Элементы крепления каркаса гипсокартонной конструкции к потолку

После установки профилей П-образной формы приступают к монтажу потолочных профилей (ПП) с параметрами 56 х 27 мм (60 х 27).

Установка потолочных профилей

Монтаж ПП начинается с закрепления длинных профилей на потолке от одной стены до другой. В промежутках между ними устанавливаются поперечные более короткие профили. Крестовые соединения осуществляются посредством специального крепежа.

Потолочные профили устанавливаются от стены и вставляются в направляющие профили. Далее с помощью уровня обозначается горизонтальный уровень расположения ПП и происходит прикрепление его к П-образному подвесу. Соединение двустороннее, производится шурупами металл-металл (саморезами).

Совет! При монтаже потолочных профилей необходимо постоянно прибегать к помощи строительного уровня. Без него технология установки гипсокартонных потолков будет нарушена.

Для облегчения работы весьма актуальны следующие рекомендации:

- удобно использовать строительный уровень, одна из сторон которого магнитная;

- стыковка профилей может выполняться специальными соединителями, но это не означает, что применение дополнительных подвесов П-образной формы больше не требуется;

Соединение двух коротких профилей в один

- стык профилей будет прочным, если по обе стороны от него предварительно монтировать П-образный подвес.

Наиболее длинные профили целесообразно закреплять параллельно стене, на которой есть окно. Это отвлечет внимание от несовершенств в местах стыков гипсокартонных листов, так как листы будут монтированы по направлению проникающего из окон дневного света.

Крепление гипсокартона на каркасе

Цельные листы гипсокартона (ГКЛ) крепятся перпендикулярно длинным направляющим профилям.

Стыкование листов осуществляется на середине профиля. Чтобы закрепить ГКЛ на профиле качественно, лучше выполнять эту работу вдвоем. Листы соединяются с профилем саморезами, при этом шурупы нужно немного «утопить» в ГКЛ – буквально на 2-3 мм. Промежуток между креплениями составляет примерно 25-30 см, а от углов гипсокартона – 3-4 см.

Также должен соблюдаться отступ от края ГКЛ до места вворачивания саморезов – 1-1,5 см. Запрещается образование сколов края листа. Если это все же произошло, саморез извлекается и рядом (через 3-4 см от места скола) вворачивается новый.

Крепление гипсокартона к профильной системе

Технология монтажа гипсокартона на потолок имеет ряд особенностей:

- в углах комнаты расположен узкий профиль, что усложняет крепление ГКЛ, это нужно учитывать при монтаже; есть простое правило: потолок из гипсокартона тем красивее, чем меньше в нем стыков;

- при вворачивании саморезов в гипсокартон нужно следить за тем, чтобы глубина «утопления» была максимально одинаковой по всей поверхности потолка – это сделает последующие малярные работы более качественными;

- гипсокартонная конструкция в комнате должна состоять из материала одного производителя (например, «Кнауф»), в противном случае возможны перепады высоты в местах стыкования.

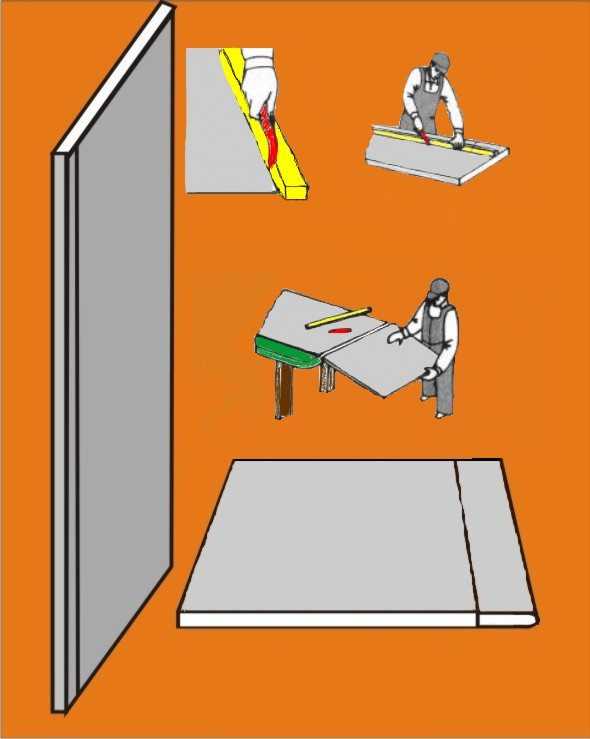

Технология резки гипсокартонных листов и малярные работы

Разметка гипсокартонных листов должна осуществляться правилом из алюминия, предварительно очищенным от загрязнений. Если инструмента нет, подойдет ровная рейка.

- На лист наносится разметка, по которой будет происходить резка.

- На глубину 2-4 мм по правилу (или рейке) острым строительным ножом производится надрез. Линия должна быть ровной, непрерывной.

- Лист гипсокартона помещается линией надреза к краю стола и осторожным, но уверенным движением ломается. Если надрез был сделан правильно, ГКЛ сломается ровно.

Инструкция по резке гипсокартона

- Картон с обратной стороны листа срезается строительным ножом.

- Края среза выравниваются рубанком или наждачной бумагой № 4 или 6.

При окрашивании гипсокартонной конструкции (о том, как правильно произвести малярные работы см. статью Как покрасить потолок на кухне: выбор краски и порядок работы) обязательно используются малярный бинт и малярная сетка, необходимые для проклеивания стыков и мест соединения ГКЛ со стеной.

Разметка под точечные светильники выполняется перед финальной покраской. Это предотвратит возможные пятна, а также оставит метки под светильники видимыми. Финальное покрытие краской осуществляется по направлению к наиболее сильным потокам света.

Совет! Если в комнате не одно, а два окна, то последнее окрашивание гипсокартонной конструкции на потолке должно производиться перпендикулярно тому окну, которое выходит на солнечную сторону.

Технология: подвесные потолки из гипсокартона лучше красить валиком с целью экономии краски и создания более равномерного покрытия

Подвесные потолки из гипсокартона технология изготовления которых была описана и проиллюстрирована в данной статье, позволят достичь необходимого результата при условии четкого следования приведенным инструкциям. В ином случае существует риск создания неровного и ненадежного потолка, требующего переделки.

potolokspec.ru

Как крепить профиль для гипсокартона к стене

Сегодня мы с Вами узнаем, как крепить профиль для гипсокартона к стене. Иными словами, в этой статье мы полностью построим металлический каркас, на который уже потом будем монтировать большие листы гипрока.

СОДЕРЖАНИЕ:

- Крепление крокодилов

- Вычерчивание периметра под направляющие профили

- Монтаж направляющих профилей под гипсокартон

- Монтаж стоечных профилей под гипсокартон

Как крепить профиль для гипсокартона к стене. Крокодилы

Вопрос того, как крепить профиль для гипсокартона к стене, начинается с крепления подвесов П-образной формы, в просторечии — крокодилов. В предыдущем уроке мы разметили на стене места, где будут крепиться этим самые крокодилы:

Если стена старая деревянная или сделана из гипсолита, то подвесы к стене нужно крепить при помощи шуруповерта и саморезов по дереву. Если же стена бетонная или кирпичная, то для крепления подвесов к стене потребуется перфоратор и дюбель-гвозди 60×40 или 60×50.

Итак, берем подвес и ставим его к стене так, чтобы центральная вертикальная линия разметки проходила ровно посередине подвеса (как бы деля его на две части), а горизонтальная — сквозь отверстия в подвесе, через которые будем крепить подвес к стене:

Отмечаем строительным карандашом (фломастером, маркером) две метки под будущие отверстия. Далее эти отверстия просверливаем буром диаметром 6 мм:

После того как отверстия просверлены, берем подвес, дюбели, прикладываем подвес к стене и в просверленные отверстия вставляем дюбели. Забиваем дюбели при помощи молотка. А затем забиваем в дюбели сами гвозди. Первый подвес закреплен:

Далее точно такими же действиями закрепляются остальные подвесы:

Продолжаем изучение темы: как крепить профиль для гипсокартона к стене.

После того как все подвесы закреплены, нужно проверить их надежность крепления. Для этого нужно загнуть подвес из прямого положения в П-образное и слегка покачать вверх вниз.

Если подвес качается, нужно его лучше закрепить. Для этого можно в дополнительное отверстие в подвесе забить еще один дюбель гвоздь, предварительно просверлив отверстие перфоратором в стене. Можно также пойти на хитрость: взять саморез и аккуратно в самое основание дюбеля завернуть его шуруповертом:

Если требуется, рядом можно закрутить еще один саморез. Саморез действует по принципу клина и распирает отверстие. В результате подвес перестает болтаться.

Вычерчивание периметра под направляющие профили

После этого можно приступать непосредственно к изготовлению каркаса. Первым делом нужно отбить периметр под направляющий профиль. Для этого потребуется отвес, карандаш, рулетка, отбивочная нить (отбивочный шнур — о нем я подробно рассказал в прошлой статье). Сначала проверяем стену на отвесность. Прикладываем верхнюю часть отвеса к произвольной точке на стене:

Нижняя часть не должна касаться пола, должен быть небольшой зазор в полсантиметра.

Затем в двух точках (ближе к потолку и ближе к полу) прикладываем рулетку к стене, чтобы определить где завал. Берем рулетку и отмеряем от стены (у самого потолка) 5 см и отмечаем точку на потолке. Нам нужно 5 см, так как между гипроком и стеной будет еще укладываться утеплитель. Без утеплителя было бы достаточно 3-3.5 см:

После этого берем отвес и прикладываем его одним концом (ниткой) к этой отмеченной точке на потолке, опускаем грузик вниз, тем самым перенося эту точку на пол. То есть, останавливаем внизу грузик, чтобы он не качался и отмечаем на полу точно такую же точку прямо под острием грузика:

Переходим на другой край этой стены. И в такой же последовательности выполняем те же действия: отмечаем на потолке 5 см от стены, опускаем отвес к полу, останавливаем грузик, чтобы он не качался и под кончиком грузика аккуратно ставим точку.

А затем при помощи отбивочной нити отбиваем по нашим меткам (отбивочная нить выполняет роль длинной линейки, с помощью которой мы прочерчиваем по меткам длинную прямую линию):

На потолке должна образоваться прямая линия от одного края стены до другого.

Стараться отбить нить нужно до самого конца одного и другого края, так как после этого нужно будет перенести метки на боковые стены. Отбив потолок, переходим на пол и также отбиваем (на полу также получаем прямую линию). Переносим с помощью карандаша или фломастера метки на боковые стороны. После того как метки перенесены на боковые стороны натягиваем отбивочную нить и отбиваем:

Периметр под направляющие профили размечен. Теперь более-менее уже становится понятно, как крепить профиль для гипсокартона к стене.

Монтаж направляющих профилей под гипсокартон

Начинаем крепить направляющие профили с пола, так как линию, которую мы отбили, очень легко затоптать. Берем направляющий профиль (UD или ППН) 28х27 мм, замеряем и отрезаем нужное расстояние.

Если полы бетонные, то для крепления профиля понадобятся перфоратор и дюбели.

Если же полы деревянные, то профиль крепится саморезами посредством шуруповерта.

Ставим профили заподлицо с нашей отбитой линией на полу вовнутрь так, чтобы край профиля и линия совпадали. Прижимаем одной рукой профиль к полу, ставим саморез и закручиваем. Дальше подправляем профиль, если он сдвинулся, чтобы линия была заподлицо с краем профиля, наставляем саморез и закручиваем.

Закрепляем саморезы с шагом 40-50 см (соответственно для бетонного пола придется продолбить приличное количество отверстий: не забудьте про шумные работы по дому!) Вот таков принцип закрепления всех направляющих профилей. Закрепив полностью профиль на полу, переходим на потолок:

Профили на полу и потолке закреплены. Переходим к боковым сторонам. Вставляем боковой профиль сначала в профиль на потолке, а потом на полу — так легче. Далее засверливаем отверстия:

и прикручиваем профиль к стене.

Проделываем тоже самое и с другой боковой стороной:

Монтаж стоечных профилей под гипсокартон

Итак, направляющие профили по периметру закреплены. Сейчас мы узнаем, как крепить профиль для гипсокартона к стене. Для этого берем стоечные профили 60х27 мм (CW или ПС).

Но прежде чем это сделать нужно отпилить каждый такой профиль по размерам. Для этого замеряем рулеткой расстояние от направляющего профиля на потолке до направляющего профиля на полу и от полученного результата отнимаем один сантиметр.

| Читая мой блог, Вы, скорее всего, или уже делаете ремонт, или собираетесь его делать в ближайшем будущем. Вам наверняка понадобятся инструменты и стройматериалы. Если Вы будете их покупать в строительных магазинах, таких как Петрович, Максидом, ОБИ, Все инструменты и другие, то есть возможность сэкономить. О подробностях читайте здесь. |

Это нужно для того, чтобы стоечные профили легко вставлялись. Удобнее вставлять сначала сверху, а потом заводить низ по диагонали:

После того как первый стоечный профиль установлен на место, сразу прихватываем (фиксируем) его подвесами (крокодилами), то есть загибаем их, переводя в П-образное положение.

Переходим к следующему стоечному профилю, делаем таким же образом: вставляем сначала его верх, потом заводим по диагонали его низ и прихватываем П-образными подвесами.

После того как стоечные профили установлены, натянем капроновую нитку и выставим их по плоскости. Для этого берем монтажку (саморез с пресс шайбой, 4.2×13 мм без сверла), приставляем к профилю и вкручиваем в профиль не до конца:

Берем капроновую нитку заводим на шуруп так чтобы держалась:

И докручиваем шуруп на малых оборотах:

Нитка держится.

Растягиваем моток с ниткой. Натягивать нужно на 10-15 см выше подвесов (крокодилов). Растягиваем нитку, идем к другой боковой стене и там также немного вкручиваем шуруп, после чего натягиваем нитку:

И закручиваем шуруп.

Переходим к верхнему ряду подвесов и проделываем все тоже самое:

Итак, две нитки натянуты. Можно приступать к выставлению стоечных профилей.

Немаловажный нюанс!

Выставлять профили нужно с крайнего и затем все по порядку. Поэтому важно, чтобы остальные профили не касались и не оттягивали нитку. Для этого мы берем два самореза, надавливаем на профиль и вставляем их в боковые отверстия в П-образном подвесе для фиксации профиля, чтобы профиль не доставал нитку:

Таким образом и следующие профили:

Теперь Вы понимаете: на вопрос о том, как крепить профиль для гипсокартона к стене, можно ответить, что это достаточно длительная и аккуратная процедура, требующая внимательности и терпения. Но продолжим.

Сейчас все профили, предшествующие первому профилю придавлены к стене. Начинаем выставление первого профиля. Профиль не должен ни в коем случае отгибать нитку:

Но также он не должен быть слишком утоплен по отношению к ней:

Оптимально, если расстояние между ниткой и профилем около 1 мм и даже меньше:

Приступаем к креплению — используем саморезы с пресс шайбой. Вставляем на биту шуруповерта саморез. Одной рукой держим профиль, другой вкручиваем с боковой стороны профиля через отверстие в подвесе саморез:

Лучше закреплять стараться посередине профиля.

Тоже самое проделываем с другой стороны профиля:

Нитка не касается профиля, оптимально:

Таким же образом закрепляем все последующие профили.

По завершении монтажа нитки снимаются. А выступающие концы П-образных подвесов загибаются внутрь, но это при условии, что стена не будет утепляться. Если будет укладываться утеплитель между профилями, то загибать подвесы рано — они еще пригодятся.

Вот здесь достаточно подробное видео про то, какие бывают профили под гипсокартон:

Сегодня мы с Вами узнали, как крепить профиль для гипсокартона к стене — у нас получился полноценный каркас.

Далеко не уходите, т. к. скоро нас ждет продолжение этой увлекательнейшей темы.

Пошаговые уроки по работе с гипсокартоном

Урок 01. Что такое гипсокартон? Типы, размеры и толщина листов, плюсы и минусы использования

Урок 02. Разметка стен под гипсокартон

Урок 03. Как крепить профиль для гипсокартона к стене (каркас)

Урок 04. Чем резать гипсокартон в домашних условиях

Урок 05. Как крепить гипсокартон к стене (металлическому каркасу)

Урок 06. Как шпаклевать гипсокартон своими руками

Урок 07. Как клеить гипсокартон на стену

Урок 08. Откосы из гипсокартона своими руками на окна

Урок 09. Разметка потолка под гипсокартон

Урок 10. Как сделать каркас для гипсокартона на потолке

Урок 11. Как удлинить (нарастить) профиль для гипсокартона

rykinekruki.ru

Отделка лоджии панелями ПВХ своими руками: видео-инструкция по монтажу, фото

Обладание лоджией дает возможность с минимальными тратами добавить полезную площадь квартире по вполне разумным средства. Особенно, когда она расположена между двух других, хотя и траты на дополнительное утепление ветровой стенки не такие уж и большие.

Останется дело за малым – обшить помещение изнутри ПВХ-панелями, так как они, в отличие от деревянной вагонки, спокойно могут переносить резкие перепады температуры и влажности.

На фото – облицовка лоджии пластиковыми панелями

Выбираем вариант

Сделать это по силам своими руками даже тому, кто держал молоток в жизни не более двух раз, но, однозначно необходимо иметь желание освоить данную технику. Оставшиеся сэкономленные средства, а это вполне приличная сумма, можно будет потратить на себя, что будет вдвойне приятно.

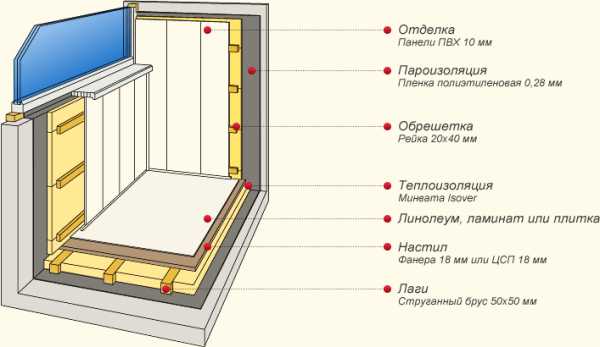

Общий план отделки и утепления лоджии в квартире

Прежде чем ощутить себя настоящим хозяином в доме, которому любая работа по силам, необходимо подготовить помещение лоджии к отделке.

Здесь есть два варианта:

- превратить его в настоящую круглогодичную комнату с установкой особого температурно-влажностного режима;

- просто обшить пластиком для красоты.

В первом случае придется серьезно потратиться на новое остекление, герметизацию и утепление. Вы сможете добиться того, что при минус 15-20 за окном, здесь у вас будет вполне комнатная температура.

При этом эти траты будут сопоставимы с покупкой пластика для наружных работ, так как вы будете приобретать отделочные материалы для внутреннего обустройства, что гораздо дешевле.

Кроме того, срок их эксплуатации будет существенно выше, и через 10 лет вы захотите их просто поменять на что-то свежее. Но, мы будем считать, что остановились на втором варианте, а пластиковые окна уже установлены.

Подготовка

Данный этап позволит деревянному или металлическому каркасу простоять столько, сколько будет запланировано.

Кроме того, подготовка будет способствовать качеству работы и увеличит срок эксплуатации материала.

- Для этого со стен и потолка уберите отслоившуюся штукатурку, а также снимите все, что у вас висит на них.

- При обнаружении пятен плесени и сырости их следует удалить без остатка, даже если придется убрать часть стены. Иначе даже минимальное количество грибка сможет повредить каркас из древесины и добавить в лоджию неприятный запах.

Необходимо со стен убрать всю отслоившуюся штукатурку

- Если парапет не является сплошным ограждением, его лучше отделать снаружи сайдингом, установив предварительно ветробарьер. Тогда доступ дождя и снега к каркасу будет закрыт. Можно также построить стену из кирпича или пеноблоков, закрыв ее снаружи оцинкованной жестью.

- Если в доме есть на лоджии пожарный люк, он будет мешать устройству каркаса. Узнайте, можно ли его убрать, в противном случае придется его обходить и декорировать.

- В домах типа п-44т в углу лоджии придется закрывать бетонный столб. Чтобы облегчить себе работу, можно в этом месте установить встроенный шкаф.

Установка деревянного каркаса на кирпичную стену

Установка каркаса

Если вы прикрепите деревянный каркас непосредственно к стене, это может вызвать неудобства при выравнивании конструкции. Проще всего и правильнее монтировать деревянный или металлический каркас на «пэшки», т.е. П-образное крепление, которое предварительно необходимо прикрепить к стене. Цена их совсем небольшая, зато работу они выполняют огромную.

Установка деревянного каркаса непосредственно на стену

Совет: расстояние между П-образными креплениями сделайте 500-700 мм.

Крепите «пэшки» к стене дюбелями с саморезами, стараясь не использовать быстрый монтаж. Стойки деревянного каркаса соединяйте с ними саморезами по дереву, а металлического — специальными саморезами с широкой шляпкой.

Совет: для крепления предметов с использованием пластиковых дюбелей и саморезов, применяйте дюбели меньше указанного размера, чтобы при нагрузке он смог удержаться в стене.

П-образное крепление

К примеру, для саморезов длиной 70-100 мм хорошо зарекомендовали себя дюбели Ø 6 мм. Хотя инструкция и предписывает использовать Ø 8-10 мм.

Производите установку профилей каркаса поперек направлению панелей, тем самым, если предполагается вертикальная обшивка ПВХ-панелями, профиль располагайте горизонтально и наоборот. Чтобы края панелей лежали на основаниях, необходимо первый и последний профиль устанавливать рядом с сопряженной плоскостью стены.

Совет: на потолке расстояние между профилями каркаса должно быть 500-600 мм.

Используйте для выравнивания профилей каркаса нить или строительное правило. Тогда отделка получится красивой и без искривлений. Хотя пластиковые панели и не требуют особой точности установки, однако перепад, превышающий 2 мм, уже будет заметен для глаза. А когда будете устанавливать первую или последнюю панель при перепаде в каркасе, профиль может топорщиться.

Совет: делайте деревянный каркас из сосновых брусков, так как эту древесина не будет деформироваться при высыхании и в нее легко проникают скобы строительного степлера.

Монтаж ПВХ-панелей

Отделка лоджий ПВХ панелями при условии установки деревянного каркаса производится достаточно быстро, используя строительный степлер со скобами 10 мм. Однако на первом этапе необходимо установить стартовые профили по всему периметру каркаса, а также в углах. Деревянные бруски к П-образным креплениям также можно прибивать скобами.

Обшивка ПВХ-панелями потолка с помощью степлера

Очень часто при отделке панелями стен дома закрывают ними еще и оконные откосы. В данной ситуации каркас на откосах устраивать не обязательно, можно просто прикрутить конечный L-профиль непосредственно к пластиковой раме, а противоположный F-профиль (угловой наружный) на край каркаса. Пластиковая панель хорошо будет держаться и без каркаса.

Установка на каркас первой панели

Совет: перед установкой первой панели, с нее срежьте шпунт, тогда она плотнее встанет в посадочное место профиля.

Если у вас нет степлера, всю работу по креплению панелей из ПВХ к каркасу и профилей к П-образному креплению можно произвести саморезами с помощью шуруповерта. Можно применить и обычную отвертку, но тогда процесс затянется.

Крепление ПВХ-панели шуруповертом к металлическому каркасу

Утепление

Если вы планируете размещать на окне цветы круглый год, то для поддержания плюсовой температуры на лоджии ее необходимо утеплить. Производить это следует после установки профилей каркаса минеральной ватой.

Утепление лоджии минеральной ватой

Прежде чем установить ее между профилями, следует прикрепить на них ветробарьер или обычную полиэтиленовую пленку. Так вы защитите утеплитель от влаги с улицы. Любые щели в утеплении недопустимы. Поэтому их следует устранить монтажной пеной.

Вывод

Из вышесказанного стало понятным, что превратить заурядную лоджию в красивое помещение, которое будет радовать глаз, совсем не трудно. Отделка лоджий панелями ПВХ не подразумевает обладанием какими-то необычными навыками. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Добавить в избранное Версия для печатиnashaotdelka.ru

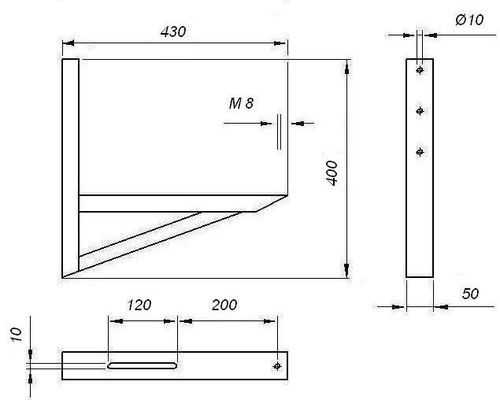

Сравненим кронштейны для крепления наружного блока кондиционера

При выборе кондиционера, большинство потребителей смотрит на его технические характеристики, а также на эргономичность. При этом мало кто задаётся вопросом об установке, особенно наружного блока, который и ведёт всасывание обрабатываемого воздуха. Там же может проходить и трубка для сливания конденсата. Поэтому крайне важно уделить внимание именно кронштейнам – . Во многом именно от них зависит долговечность и работоспособность всего оборудования, а также слив конденсата на улицу. В данном материале будут рассмотрены нюансы выбора кронштейнов под наружный блок кондиционера, а также особенности их .

Для чего кондиционерам нужны кронштейны?

Одна из разновидностей кронштейнов для крепления наружного блока кондиционера

Поскольку

по-прежнему является самым востребованным устройством для охлаждения воздуха в квартире, число производителей и типов оборудования стремительно растёт. Для обычных, напольных систем, не потребуется никаких креплений, но они могут занимать много места в комнате. По этой причине большинство потребителей отдают предпочтения настенным кондиционерам либо тем, что вешают под потолок.Обычные кондиционеры состоят из следующих элементов:

- Внутренний блок, принимающий на себя все испарения и подающий охлаждённый воздух в помещение.

- Внешний блок. Предназначен для закачки воздуха в кондиционер и устанавливается с помощью кронштейнов на фасад здания.

- Фреоновая магистраль, объединяющая оба блока

У внутреннего блока есть своя крепёжная пластина, идущая в комплекте с устройством, поэтому с его закреплением на стене никаких проблем не возникнет. Однако внешний блок не имеет никаких крепежей, поэтому

Основные требования к кронштейнам для установки наружного блока кондиционера:

- Кронштейн должен быть прочным, но не тяжёлым и выдерживать вес наружного блока кондиционера. А также он должен подходить по диаметру отверстий.

- В зависимости от веса оборудования, кронштейны должны иметь соответствующий запас прочности. Минимально допустимая цифра – вдвое выше веса самого наружного блока.

- Отвечать требованиям ГОСТ для климатической техники. Материал должен выдерживать любой температурный режим и обладать антикоррозионным и антиокислительным покрытием.

Наружный блок, закреплённый на прямоугольных кронштейнах

В последнее время всё большее число производителей прибегает к изготовлению кронштейнов из нержавеющей стали, ввиду подверженности металла коррозии от попадания воды на их поверхность.

к оглавлению ↑Наиболее распространённые типы кронштейнов, применяемые при монтаже кондиционеров

Компании, занимающиеся реализацией подрядов на установку кондиционеров, используют кронштейны нескольких типов. Среди них можно выделить следующие:

- Крепления под прямым углом, изготовленные из сваренных между собой прямоугольных металлических уголков толщиной 2-2,5 миллиметра

Прямоугольные кронштейны

Кронштейны данного типа характеризуются простотой изготовления, оттого и стоят они дешевле своих более толстых и прочных собратьев. Однако данный тип креплений не является довольно надёжным и пригодным для длительной эксплуатации, поскольку у него довольно маленький запас прочности. При вибрации он испытывает сильную нагрузку, что может повредить защитный шов. Когда антикоррозионное покрытие начнёт расходиться, кронштейны станут уязвимыми для пагубного влияния воды и других частиц, способных нарушить целостность металлической конструкции.

- П-образные металлические крепежи, соединённый между собой. Как и предыдущий образец, они имеют прямой угол в 90 градусов. Толщина материала составляет 2-2,5 миллиметра и скрепляется с помощью специальных болтов.

П-образные крепления, соединённые между собой болтами

Данная конструкция стоит дороже обычных прямоугольных кронштейнов, однако она является более надёжной. Вибрация распространяется только на соединительный элемент, в то время как нагрузка на остальные части конструкции остаётся минимальной. В то же время оцинкованные болты не подвержены коррозии и окислению. Покрытие кронштейнов надёжно противостоит вредному воздействию влаги и других атмосферных частиц.

- П-образная металлическая конструкция с удлинённым корпусом, скреплённая снизу дополнительным отрезком швеллера. Толщина металлических элементом составляет 2 миллиметра.

Укреплённая П-образная конструкция

На вид данная конструкция кажется самой надёжной из всех представленных. Несмотря на небольшую толщину металлических элементов, конструкции с успехом выдерживают блоки практически любого веса. Они не деформируются при постоянной вибрации, что гарантирует долгий срок службы кронштейнов. Покрытие надёжно защищает конструкцию от негативных атмосферных воздействий, препятствуя деформации, коррозионным и окислительным процессам в металле.

- Прямоугольная конструкция из двух прямых металлических уголков толщиной в 2-2,5 миллиметра

П-образные конструкции, скреплённые планкой

Данный тип кронштейнов практически полностью копирует первый образец. Разница между ними в том, что здесь оба уголка скреплены между собой соединительной металлической планкой, что значительно упрочняет кронштейны, позволяя им выдерживать блоки практически любого веса. Все элементы соединяются друг с другом с помощью болтов. Планка облегчает нагрузку на крепежи, а покрытие надёжно препятствует возникновению коррозионных и окислительных процессов вследствие негативного воздействия влаги и атмосферных осадков. Соединительная планка значительно упрощает монтаж кронштейнов.

к оглавлению ↑Схема устройства креплений

Все вышеперечисленные образцы практически любых наружных блоков. Размер кронштейнов для кондиционеров традиционно составляет около 40 сантиметров в длину для вертикальных секций крепления.

к оглавлению ↑Как выбрать кронштейн для кондиционеров?

К выбору кронштейна для крепления внешнего блока кондиционера следует подходить максимально ответственно. В первую очередь, удостоверьтесь, что грузоподъёмность кронштейна в два раза превышает вес внешнего блока. Это необходимо, поскольку наледь, периодически покрывающая блок, существенно увеличивает вес оборудования.

Отверстия на крепежах должны соответствовать болтам и прочим приспособлениям для закрепления кронштейнов. Категорически не рекомендуется просверливать дополнительные отверстия: это может повредить защитный слой элементов, а также снизить их грузоподъёмность, что ускорит коррозионные и окислительные процессы в результате негативного влияния влаги и атмосферных осадков. Но также это чревато перекосом или обвалом всей конструкции под тяжестью веса внешнего блока кондиционера.

А также обратите внимание на антикоррозионное покрытие. Традиционно используемая эмаль хотя и надёжно защищает металл от негативного влияния влаги и атмосферных осадков, через год-полтора теряет свои свойства, что может способствовать деформации и коррозии металлической конструкции. Более надёжным является полимерное покрытие: оно более глубоко проникает в материал и лучше защищает металл от коррозии.

Среди всех антикоррозионных средств, лучшим признано цинкование металла. Специалисты гарантируют, что оцинкованные кронштейны прослужат не менее десяти лет. Примерно столько же может прослужить сама сплит-система.

Практические советы по выбору кронштейнов

Выше мы разобрали, какие бывают виды кронштейнов и в чём их основные преимущества. Приобрести качественный кронштейн и не прогадать с выбором, помогут несколько практических советов:

- Приобретая кронштейны самостоятельно, не забудьте удостовериться в том, сертифицирован ли сам товар. По закону продавец обязан предоставить соответствующие документы. Если товар не сертифицирован, лучше воздержитесь от его приобретения – есть вероятность контрафакта или некачественной обработки. В этом случае надёжность фиксации существенно понижается, что может привести к обрушению самой конструкции и установленного на ней внешнего блока

- Крепления должны соответствовать по площади длине и ширине устанавливаемого блока. Максимально допустимая нагрузка должна быть вдвое выше массы самого блока, что убережёт кронштейны от обрушения при образовании наледи на самом блоке

- Среди всех одинаковых изделий, ориентируйтесь на соотношение цены и качества. Если блок довольно лёгкий, а уровень вибрации низкий, то для вас подойдут обычные прямоугольные кронштейны. Для более тяжёлых блоков пригодится укреплённая снизу П-образная конструкция. Здесь вам может помочь продавец-консультант, который подскажет, какой из типов кронштейнов больше подойдёт для вашего кондиционера

- Чем проще изделие, тем легче оно в установке и тем оно прочнее. Если вы самостоятельно устанавливаете кронштейн, то вам подойдёт прямоугольный кронштейн, чьи секции скреплены между собой металлической планкой. Такие кронштейны лучше всего подходят для тех, кто ставит кронштейны в одиночку

Таким образом, для внешнего блока подходят практически любые кронштейны. Чем выше допустимый уровень нагрузки, тем надёжнее сама конструкция. При грамотной эксплуатации крепления прослужат вам не менее десяти лет, что сопоставимо со сроком эксплуатации самих сплит-систем.

Какие кронштейны для крепления наружного блока кондиционера вы предпочтете?Poll Options are limited because JavaScript is disabled in your browser.Укреплённая П-образная конструкция 50%, 1 голос

1 голос 50%

1 голос — 50% из всех голосов

П-образные конструкции, скреплённые планкой 50%, 1 голос

1 голос 50%

1 голос — 50% из всех голосов

Прямоугольные кронштейны 0%, 0 голосов

0 голосов

0 голосов — 0% из всех голосов

П-образные крепления, соединённые между собой болтами 0%, 0 голосов

0 голосов

0 голосов — 0% из всех голосов

Всего голосов: 2

21.05.2018

×

Вы или с вашего IP уже голосовали. Голосоватьventilationpro.ru