Как изготовить цемент: технология, структура, состав

Дата: 9 января 2019

Просмотров: 2014

Коментариев: 0

Технология изготовления цемента

Сложно найти человека, который не знаком с таким востребованным строительным материалом, как цемент. Ни одна стадия возведения объекта, начиная с закладки фундамента и заканчивая отделочными работами, не обходится без применения этого вяжущего вещества. При промышленном и гражданском строительстве используются кирпич, фундаментные блоки, стеновые панели. Но как добиться того, чтобы эти составляющие образовали единую конструкцию, прочную, долговечную. Вот тут на помощь приходит цемент. На сегодняшний день – это единственное вещество, способное создать из любого набора материалов монолитное изделие, которое на протяжении десятков и сотен лет только увеличивает прочностные характеристики.

Но какой процент людей задавался вопросом, из чего получают цемент, какие компоненты делают этот материал незаменимым? Наверно, немногие. Попробуем вкратце разобраться с этим вопросом, опишем, как происходит изготовление цемента.

Общие сведения

Цемент относится к неорганическим веществам. Вяжущие свойства он приобретает при взаимодействии с водой или водными растворами солей. Отметим, что это единственный вяжущий материал, который повышает прочностные характеристики при влажных условиях. В этом его отличие от гипса, который твердеет на воздухе.

Сегодня большая часть многоэтажных зданий выстроена именно благодаря бетонным конструкциям и заливке цемента

Так, что же такое – цемент? Это измельченное минеральное сырье со специальными модифицирующими добавками. В зависимости от наполнителя, выделим следующие виды:

- Портландцемент. Наиболее широко распространенный вид, включающий до 80% силиката кальция. Сфера применения не ограничена. Используется как при основных работах, так и при отделочных, поскольку возможно добавление красителей, повышающих декоративные свойства.

- Глиноземистый. Отличительная черта – ускоренное твердение, что дает возможность применять на объектах, требующих срочной реставрации (ликвидация разрушений после аварий, пожаров, затоплений).

- Магнезиальный. Главный элемент – оксид магния, добавляющий прочность, повышающий адгезионные свойства по отношению к древесине. К недостаткам относится повышенная вероятность коррозии, сужающая сферу применения.

- Кислотоупорный. В качестве наполнителя выступает гидросиликат натрия, который затворяется жидким стеклом. Служит основой для кислотостойких бетонов, растворов. Актуален при обустройстве объектов химической отрасли.

Структура

Изготовление цемента осуществляется на базе следующих компонентов:

- клинкера, основа которого – глина и известняк. Клинкер определяет прочность материала, производится при обжиге глиносодержащего и известнякового сырья. При нагреве плавится, образуя гранулированный состав с повышенной концентрацией кремнезёма, измельчается, повторно подвергается обжигу;

Цемент изготавливают на заводах, в промышленных масштабах

- гипса, влияющего на продолжительность процесса твердения цементного состава. Вводится, согласно рецептуре, как камни или готовый порошок, концентрация которого не превышает 5%;

- модифицирующих добавок, расширяющих область использования материала за счет приобретения специальных эксплуатационных свойств.

Используемое сырье

Массовое производство материала осуществляется на специализированных предприятиях. Можно попытаться изготовить цемент самостоятельно, так сказать, для личных нужд. Но работа эта неблагодарная, требующая специальных знаний технологии производства, точного соблюдения пропорций, чего сложно добиться в домашних условиях.

Лучше воспользоваться продуктом, изготовленным под наблюдением специалистов на высокопроизводительном оборудовании. Для изготовления цементного состава необходимы следующие специальные компоненты:

- природное карбонатное сырье (известняк-ракушечник, известковый туф, мел). Доля в суммарном объеме продукта составляет 74-82%. Структура исходного материала определяет степень эффективности взаимодействия используемых ингредиентов при обжиге;

- глинистые породы (глинистый сланец, суглинки, лесс). Процентное содержание глиносодержащей породы составляет 26-18%.

Для производства цемента применяют:смесь из известняка и глины – клинкер

Специальные добавки

При изготовлении применяются и другие компоненты (соли, окислы кальция, магния, фосфора), но их концентрация незначительна. Добавки вносятся для получения каких-либо определенных свойств – жаропрочности, кислотоустойчивости и пр. Чтобы получить возможность регулировать время схватывания цементного раствора, при изготовлении добавляют гипс.

Изготавливают материал с обязательным введением специальных добавок, повышающих эксплуатационные характеристики состава. Технология производства предусматривает применение следующих корректирующих компонентов:

- Добавок на базе ископаемого сырья с высокой концентрацией глинозема.

- Улучшителей, содержащих кремнезем.

- Ингредиентов, полученных из глинистых пород.

- Компонентов, полученных из апатитов и плавикового шпата.

Введение пластификаторов, предусмотренных спецификой технологического процесса, позволяет обеспечить следующие эксплуатационные характеристики состава:

- способность оказывать сопротивление проникновению воды в массив;

- сокращение продолжительности затвердевания состава;

- повышенную прочность монолитного массива;

- устойчивость к длительным, многократным стадиям замораживания с последующим оттаиванием;

- стойкость к влиянию жидких, газообразных агрессивных сред;

При замешивании раствора своими руками необходимо строго соблюдать пропорции компонентов и позаботиться об их качестве

- улучшенную адгезию с арматурой, надежно защищенной бетонным массивом от отрицательного воздействия коррозии;

- вязкость и подвижность бетонного раствора, облегчающие выполнение кладки, заливку монолитных конструкций за счет эластичности смеси.

Особенности состава

Независимо от того, по какой технологии изготавливают цемент, клинкер включает следующие ингредиенты:

- Силикаты кальция, играющие ключевую роль для обеспечения прочностных характеристик при изготовлении цементных составов. Согласно рецептуре, применяют в составе клинкера алит, доля которого составляет 50-70%, или белит с уменьшенной до 30% концентрацией.

- Кальциевые алюминаты, быстро реагирующие с водой, влияющие на процесс твердения цементного состава. Их количество составляет от 5 до 10% общего объема клинкера.

- Ферритные компоненты, в виде кальциевого алюмоферрита, вводимого в объеме 10-15% от общей массы.

- Различные соединения кальциевых оксидов, сульфатов щелочного типа, концентрация которых незначительна.

Концентрация компонентов зависит от специфики технологического процесса, вида производимого материала. Основными составляющими при изготовлении цемента являются известняковые, глинистые материалы, определяющие качество клинкера, применяемого в процессе производства.

Наиболее сложно сделать цемент для кладки камня и штукатурных работ

Специфика производства

Изготовление цемента предусматривает выполнение следующих производственных стадий:

- добычу сырья, содержащего гипс, глину, известняк;

- дробление добытого известняка, обеспечение требуемой влажности полученного продукта;

- измельчение известняковой массы, смешивание с глиной. Соотношение известняка и глины изменяется в зависимости от особенностей используемого сырья, ориентировочно соответствует пропорции 3:1. Результат – получение комбинированного, сухого или мокрого шлама;

- обжиг сырьевой массы при температуре до 1,5 тысячи градусов Цельсия, при котором происходит спекание шлама. Состав при этом превращается в гранулированную фракцию, называемую клинкером;

- измельчение до порошкообразной фракции клинкера с использованием специальных мельниц;

- дозирование и смешивание ингредиентов согласно марке будущего цемента. Процесс смешивания предусматривает введение до 5% гипса и специальных минеральных добавок.

Нюансы технологии

В зависимости от особенностей используемого сырья, изготавливают цементный состав по проверенным технологиям, которые предусматривают различные способы подготовки исходных компонентов.

Применяемый шлам может быть получен следующим образом:

- Сухим способом, значительно снижающим затраты на изготовление цемента. Особенностью сухого метода является сокращенный цикл производства, объединяющий ряд технологических стадий. Процесс измельчения и сушки ингредиентов осуществляется одновременно в специальной мельнице, куда подаются нагретые до высокой температуры газы. Полученная шихтовая фракция представляет порошкообразный состав необходимой влажности.

- По мокрой технологии, согласно которой мел применяется вместо извести. Мел смешивается с предусмотренными рецептурой компонентами, измельчается во влажной среде. Результат – получение шихты, влажность которой составляет до 50%. Шихтовая масса подвергается обжигу с последующим измельчением полученного клинкера.

- По комбинированной технологии, объединяющей элементы сухого и мокрого метода. Процесс предусматривает как увлажнение сухого состава, последующее гранулирование, отжиг, так и высушивание полусухого шихтового состава, произведенного мокрым способом.

Производственные предприятия осуществляют изготовление цемента с учетом особенностей имеющегося оборудования, близости к месту добычи сырья. При этом учитываются потребности на конкретные марки продукции.

Итоги

Материал статьи дает специальную информацию, как и из чего, осуществляется изготовление цемента, какие сырьевые материалы, технологические решения используют при изготовлении. Все тонкости знают профессионалы, работающие на предприятиях, производящих цемент.

pobetony.ru

Из чего делают цемент, марки и прочность

Цемент фасованный в мешки

Цемент фасованный в мешкиЦемент является одним из основных строительных материалов. Без цемента нельзя сделать бетон и другие необходимые строительные растворы. Из чего же сделан цемент и почему он обладает такими свойствами?

Цемент — это искусственное неорганическое гидравлическое вяжущее вещество. При взаимодействии с водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное твердое тело.

Цемент обладает способностью набирать прочность во влажных условиях, чем кардинально отличается от некоторых других минеральных вяжущих веществ, таких как: гипс и воздушная известь, которые твердеют только на воздухе.

Марка цемента — условная величина, которая обозначает, что прочность при сжатии будет не ниже обозначенной марки (200, 300, 400, 500, 600).

Как делают цемент

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки:

- гипс для регулирования сроков схватывания,

- до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре от +1450 до +1480 °C

Виды цемента

По наличию основного минерала цементы подразделяются на:

- романцемент — преобладание белита, в настоящее время не производится;

- портландцемент — преобладание алита, наиболее широко распространён в строительстве;

- глинозёмистый цемент — преобладание алюминатной фазы;

- магнезиальный цемент (цемент Сореля) — на основе магнезита, затворяется водным раствором солей;

- кислотоупорный цемент — на основе гидросиликата натрия , сухая смесь кварцевого песка и кремнефтористого натрия, затворяется водным раствором жидкого стекла.

- биоцемент — производится при помощи биотехнологий.

В подавляющем большинстве случаев под цементом имеют в виду портландцемент и цементы на основе портландцементного клинкера.

Внешний вид цемента

Внешний вид цементаПортландцемент получается при нагревании известняка и глины или других материалов сходного валового состава и достаточной активности до температуры +1450…+1480 °С. Происходит частичное плавление и образуются гранулы клинкера. Для получения цемента клинкер размалывают совместно примерно с 5% гипсового камня.

Типичный клинкер обычно содержит четыре главные фазы, называемые алит, белит, алюминатная фаза и алюмоферритная фаза.

- Алит является наиболее важной составляющей всех обычных цементных клинкеров, содержание его составляет 50—70 %. Алит относительно быстро реагирует с водой и в нормальных цементах из всех фаз играет наиболее важную роль в развитии прочности. Для 28-суточной прочности вклад этой фазы особенно важен.

- Содержание белита для нормальных цементных клинкеров составляет 15—30 %. Белит медленно реагирует с водой, таким образом слабо влияя на прочность в течение первых 28 суток, но существенно увеличивает прочность в более поздние сроки.

Через год прочности чистого алита и чистого белита в сравнимых условиях примерно одинаковы. - Содержание алюминатной фазы составляет 5—10 % для большинства нормальных цементных клинкеров. Алюминатная фаза быстро реагирует с водой и может вызвать нежелательно быстрое схватывание, если не добавлен контролирующий схватывание агент, обычно гипс.

- Ферритная фаза составляет 5—15 % обычного цементного клинкера. Скорость, с которой ферритная фаза реагирует с водой, может несколько варьировать из-за различий в составе или других характеристиках, но, как правило, она высока в начальный период и является промежуточной между скоростями для алита и белита в поздние сроки.

Прочность бетона

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40×40×160 мм, изготовленных из раствора цемента состава 1:3 с кварцевым песком.

Марки

Марки выражаются в числах М200 — М600 (как правило с шагом 100 или 50) обозначающим прочность при сжатии соответственно в 100—600 кг/см² (10—60 МПа).

Определение прочности бетона

Определение прочности бетонаЦемент с маркой 600 благодаря своей прочности называется «военным» или «фортификационным» и сто́ит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и так далее.

В настоящее время цемент делится на классы по прочности. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть 95 образцов из 100 должны соответствовать заявленному классу). Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Для лучшего понимая из чего сделан цемент рекомендую посмотреть фрагмент передачи «Как это сделано» про производство цемента:

izchegodelaut.ru

состав вещества, процесс изготовления. Из каких компонентов состоит цемент, как приготовить его в домашних условиях?

Краткое содержание статьи:

Задаться вопросом, из чего делают цемент и как его можно получить в домашних условиях, можно либо во время ремонта, либо скучным субботним вечером. Учитывая возможность купить в любом магазине строительных материалов этот товар, особого смысла в налаживании целой ветки кустарного производства нет. С другой стороны, оказавшись в экстремальных условиях можно воспользоваться некоторыми своими знаниями.

Новые возможности для строительства

На протяжении тысячелетий для постройки домов использовался камень или кирпич:

- Создание любой конструкции было сложным делом, требовавшим от мастера должного уровня подготовки;

- Постройки возводились «на века», хоть и медленными темпами;

- Стоимость строительства какого-то собора могла обанкротить небольшого феодала;

- Никаких альтернатив, вроде как, не было и не предвиделось.

Люди таскали камни, обтесывали их, укладывали и надеялись, что кладка простоит десятилетия, если не века. Или обжигали кирпичи, несколько облегчая себе задачу и снижая срок эксплуатации строения. Хотя, до наших дней дошли древнеегипетские образцы архитектуры, возведенные с помощью кирпича. Так что насчет недолговечности можно поспорить.

А потом появился цемент. Сегодня большая часть многоэтажных зданий выстроена именно благодаря бетонным конструкциям и заливке цемента. Найдут ли археологи далекого будущего какие-то следы этих строений и нашей цивилизации – вопрос сложный.

Производство цемента

На первый взгляд, все просто:

- Берем известняк и глину с преобладанием силикатов кальция;

- Смешиваем в однородную субстанцию;

- Равномерно обжигаем, в крутящейся печи;

- Температуру необходимо поддерживать на уровне 1400°C, весь процесс займет от двух до четырех часов;

- В получившийся клинкер добавляем гипс и минеральные добавки;

- Доля гипса – до 5%, минеральных добавок – до 15%;

- Мелко измельчаем полученную смесь на мельнице.

От добавок будут зависеть свойства готового продукта, именно они определяют его качество и характеристики. Так что этому моменту, во время производства, уделяется особое внимание.

Напутав с процентами и добавив чуть сверху можно получить совсем другую смесь, с характеристиками, отличающимися от заданных значений.

Цемент изготавливают на заводах, в промышленных масштабах. Ежегодно счет идет на миллионы тон, а по всему миру – на миллиарды. А все на нужды развивающегося строительства, хоть уже сложно находить площади вокруг мегаполисов, учитывая разветвленность инфраструктуры.

В этом видео технолог Борис Адамов покажет весь процесс производства цемента от начала до конца:

Как сделать цемент своими руками?

Должны быть какие-то серьезные мотивы, чтоб отказаться от самого простого варианта – купить в ближайшем магазине:

- Большие объемы работ с цементом;

- Отсутствие возможности приобрести, по каким-либо причинам;

- Острое желание попробовать сделать это самостоятельно;

- Наличие понимания технологии производства и возможность запустить свой небольшой «конвейер».

Технология производства не должна отличаться от той, что используют на заводе, а это значит, что нам понадобится:

- Много сырья;

- Собственная мельница;

- Вращающиеся печи с возможностью поддержания температуры на высоком уровне.

Самый простой вариант:

- Смешать мел с каолином в пропорции 3 к 1;

- Измельчить полученную смесь на мельнице;

- Обжечь в печи, те же 4 часа при температуре в 1400°C;

- Еще раз измельчить уже обожженную субстанцию;

- Добавить 5% гипса.

Не стоит и упоминать, что гипс тоже придется измельчать до порошкообразного состояния. Все это займет слишком много времени, усилий и выльется в значительные финансовые траты.

Так что приобрести даже пару десятков пакетов цемента – всегда выгодней и проще, чем пытаться все сделать самостоятельно. Но для собственного развития можно разок попробовать, чтоб убедиться в бессмысленности этой затеи.

Как правильно сделать раствор цемента?

Любой раствор цемента состоит из трех компонентов:

- Засыпка;

- Вода;

- Сам цемент.

В качестве засыпки, чаще всего, используют песок. Чтоб придать конечному продукту прочности, иногда применяют щебенку. Соотношение составляющих зависит от целей, с которыми будет применяться будущий раствор – чем большая надежность и прочность необходима, тем больше придется добавить цемента и тем меньше используется песка.

Соотношение идет от 1 к 6, когда на каждый килограмм цемента добавляют по 6 кг песка или щебенки, до 1 к 1.

Непосредственно сам процесс изготовления выглядит так:

- Цемент и засыпку смешивают, в сухом виде;

- Лучше выкладывать оба компонента послойно, перемешивая между собой;

- Добавляется вода;

- Вплоть до процесса затвердения образовавшуюся массу перемешивают.

Главная задача – избавиться от комочков и получить на выходе прочный и надежный продукт. Правило «просто добавь воды» в этом случае работает не идеально, чем больше использовано жидкости, тем хуже будут свойства готового цемента.

Но, конечно же, существует определенная граница – использовав воды меньше этого показателя вы тоже ухудшите итоговый результат. Важно найти баланс и попытаться удержаться на этом уровне.

Секреты изготовления цемента

Для производства цемента применяют:

- Смесь из известняка и глины – клинкер;

- Гипс;

- Минеральные добавки.

Все компоненты смешивают в определенных пропорциях, измельчают до состояния порошка и обжигают в крутящихся печах. Именно благодаря вращению, выходит равномерно термически обработать всю смесь и обеспечить высокий уровень качества конечного продукта.

Что касается изготовления самого раствора:

- Купленный цемент смешивают с засыпкой – песком или щебнем;

- Равномерно перемешивается, слой за слоем, в сухом виде;

- Добавляется вода;

- Полученную вязкую субстанцию мешают и дальше, чтоб предотвратить образование комочков.

Изготовить цемент самостоятельно можно и кустарным методом, но придется обзавестись оборудованием и найти источник сырья. Это сложнее и уж точно не дешевле, чем купить готовый товар в магазине. Если решили посоревноваться с заводами в производстве цемента – ничего не выйдет, не те мощности и совершенно другие показатели себестоимости.

Если пытаетесь сделать «для общего развития» и не сильно много внимания уделяете технологии производства, конечный продукт может обмануть ожидания, даже самые скромные.

Если раньше только строители знали, из чего делают цемент, то сейчас эту информацию может найти кто угодно. Все данные в свободном доступе, можно самосовершенствоваться и пробовать делать что-то самостоятельно.

Видео о процессе производства цемента

В этом ролике в передаче «Как это сделано» будет рассказано о том, как производят цемент марки M-500, как фасуют его в мешки:

1-vopros.ru

Из чего делается цемент состав, из чего состоит портландцемент

Портландцемент. Определение. Технология. Минералы.

- Подробности

- Создано 09.05.2011 01:51

- Обновлено 21.05.2012 00:46

- Автор: Admin

В 1824 г. английский каменщик Аспдин взял в графстве Йорк патент на изготовление гидравлического вяжущего, которое он назвал портландцементом по его внешнему сходству с известным естественным камнем с острова Портланд в Доршире. Надо, однако, заметить, что температура обжига смеси, при которой Аспдин вначале оперировал, не превосходила температуру обжига извести. Так что полученный Аспдином продукт хотя и представлял цемент, но не был тем продуктом, под которым мы в настоящее время понимаем портландцемент.

Установить время открытия настоящего портландцемента в ту пору было затруднительно. И лишь сравнительно недавно было установлено, что приоритет открытия портландцемента, в полном смысле как мы его понимаем, принадлежит русскому технику Егору Челиеву, который в 1825 г. предложил и выполнил обжиг сырьевой смеси до температуры спекания и получил настоящий портландцемент, который им был назван силикатным. Вообще, это название более правильное, хотя до сих пор этот цемент и носит название портландского. Следует сказать, что большой вклад в развитие производства цемента и теории твердения его сделали русские, а после революции советские ученые А. Р. Шуляченко, Н. А. Белелюбский, И. Г. Малюга, академики А. А. Банков, П. А. Ребиндер и многие другие.

Так что такое портландцемент в современном его понимании? Портландцементом называется гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания смеси глины и углекислого кальция, с преобладанием в продукте обжига силикатов кальция.

Спекшуюся сырьевую смесь, представляющую собой камневидные мелкие и крупные куски, называют клинкером.

Разбираемся из чего делают цемент

Получение портландцемента состоит как бы из двух технологических операций: получения клинкера путем обжига сырьевой смеси и помола этого клинкера в тонкий порошок.

Для получения клинкера портландцемента берется примерно 25 % глины и 75 % чистого известняка, т. е. состоящего на 100 % из углекислого кальция. Искусственно подобранная смесь или природный мергель указанного состава обжигается при температуре 1450 °С. В результате обжига из теплового аппарата выходит клинкер, который в дальнейшем размалывается в тонкодисперсный порошок, называемый цементом.

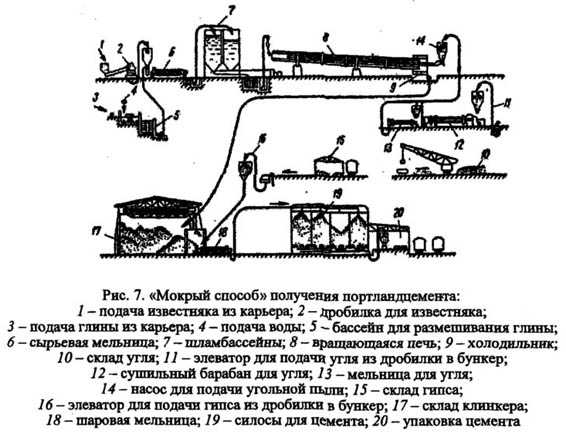

При помоле клинкера в цемент вносятся различные добавки для регулирования его свойств. В технологии получения цемента используются три технологические схемы, которые выполняются «мокрым», «сухим» и «комбинированным» способами. Ниже, на рисунке, показана технологическая схема получения портландцемента «мокрым» способом.

Наиболее сложной в этой схеме является операция обжига. Обжиг сырья осуществляется, как правило, во вращающихся печах различной длины. Печь условно разделена на шесть зон, в которых происходят по мере движения сырья различные процессы. В первой зоне при температуре 20-200 °С происходит испарение свободной воды из сырьевой смеси, во второй — до температуры 650 °С сгорают органические примеси и удаляется химически связанная вода. В третьей зоне с температурным интервалом 650-1200 °С минералы сырья разлагаются на отдельные оксиды, которые в экзотермической зоне до 1300 °С соединяются, образуя минералы C2S, C3A и C4AF. В пятой зоне — зоне спекания — образовавшаяся смесь переходит в расплав при температуре 1450 °С, в котором C2S частично насыщается оксидом кальция, образуя трехкальциевый силикат C3S. В последней зоне сырьевая смесь охлаждается, образуя клинкер в виде окатанных зерен серо-зеленоватого цвета. После охлаждения клинкер выгружается и подается на склад, где он выдерживается (магазинируется) и поступает в помольный цех.

Таким образом, в результате сложных химических превращений при обжиге в клинкере образуется ряд новых химических соединений, называемых минералами портландцемента, основными из которых являются четыре минерала, обеспечивающие портландцементу гидравлические свойства.

Это минералы:

— трехкальциевый силикат 3CaO·SiО2 (алит),

— двухкальциевый силикат 2CaO·SiО2 (белит),

— трехкальциевый алюминат ЗСаО·А12О3 (целлит),

— четырехкальциевый алюмоферрит 4CaO·Al2О3·Fe2О3 (браунмиллерит).

Для сокращения написания формул минералов принято обозначать их соответственно следующими обозначениями: C3S; C2S; C3A; C4AF. Среднее содержание минералов в обычном портландцементе составляет:

C3S = 60-37 %;

C2S = 37-15%;

С3А=15-7%;

С4AF = 10-18 %.

Если C3S : C2S > 4, то цемент называется — алитовым портландцементом,

а если C3S : C2S < 1, то его называют — белитовым, и т. д.

Таким образом, из сырья, представляющего по химическому составу смесь после обжига, получается клинкер, содержащий в своем составе соединения, отличные от исходного сырья.

Поскольку портландцемент вещество полиминеральное, то, естественно, его свойства будут зависеть как от свойств минералов, так и от количественного их содержания. Поэтому возникает необходимость рассмотреть более подробно свойства минералов портландцемента. Профессор О. Ф. Окороков искусственным путем синтезировал минералы портландцемента и на основании своих экспериментов установил их свойства, которые представлены в таблице ниже

Как видно из результатов исследований, наибольшей скоростью твердения обладают трехкальциевый алюминат и трехкальциевый силикат. Эти минералы уже к 3-суточной выдержке набирают достаточно прочности по сравнению с 28-суточным возрастом. Наименьшая скорость твердения у двухкальциевого силиката.

Однако если смотреть по абсолютной величине конечной прочности, то наибольшей прочностью обладает трехкальциевый силикат, затем четырехкальциевый алюмоферрит, двухкальциевый силикат и самой низкой трехкальциевый алюминат. Одной из важных характеристик является тепловыделение минералов при их твердении. По этому показателю в порядке уменьшения тепловыделения минералы расположены в следующей последовательности: максимальным тепловыделением обладает трехкальциевый алюминат, затем идут трехкальциевый силикат, четырехкальциевый алюмоферрит и минимальное тепловыделение у двухкальциевого силиката.

Таким образом, наличие и соотношение минералов в цементе будет существенно отражаться на свойствах самого цемента.

Например, для устройства плотин, массивных гидротехнических сооружений, где сразу укладываются большие массы бетона, желательно, чтобы цемент имел в одно и то же время небольшие тепловыделение и достаточную порочность. Очевидно, наиболее целесообразно применять цементы с повышенным содержанием белита и минимальным содержанием алюминатов.

Для устройства же дорожных покрытий, где требуется высокая прочность и морозостойкость, но меньшее влияние оказывает тепловыделение, наилучшим является алитовый цемент с максимальным содержанием C3S.

Для устройства полов в помещениях в холодное время года, когда требуется небольшая прочность цементной стяжки, невысокая морозостойкость, но скорость набора прочности должна быть высокой, наиболее целесообразно является применение алюминатных цементов.

Приведенные примеры показывают, как важно строителю знать минералогический состав цемента. В практике же часто строители не обращают должного внимания на минералогический состав, что вызывает и определенное качество бетонируемых конструкций.

stroyvolga.ru

Из чего делают цемент

Одним из основных строительных материалов является цемент. Всякое бетонное, железобетонное, асбестоцементное сооружение, любой объект или конструкция с применением строительного раствора базируется на использовании цемента. Качество цемента напрямую влияет на прочность, долговечность и устойчивость здания или изделия.

Что представляет собой цемент?

Название «цемент» происходит от латинского корня, означающего «щебень», что обусловлено его происхождением. Однако это название является общим для целой группы вяжущих веществ, требующих присутствия воды и создающихся на базе алюминиевых и силикатных кальциевых соединений. Такого рода соединения получают путем высокотемпературной обработки и частичного плавления сырьевой массы. Соответственно, под цементом принято понимать неорганические порошковые материалы, предназначенные к пластификации с использованием воды для дальнейшего связывания конструкций. Обычно жидкий цементный раствор используют в сочетании с такими наполнителями, как щебень, песок, керамзиты, шлаки и т.п.

Основные характеристики цемента

Современный цемент изготавливается на крупных специализированных заводах и может располагать различными дополнительными характеристиками, такими как:

- пластичность связывающей массы,

- прочность,

- скорость застывания,

- устойчивость к внешним воздействиям: ультрафиолетовые лучи, влага, температурные перепады, механическое сжатие и т.п.

Методы получения цемента

В настоящее время существует две основные технологии изготовления цемента: с использованием клинкера и без него. Традиционно, первая технология подразделяется на три способа:

- мокрый,

- сухой,

- комбинированный.

Мокрым способом пользуются, если в добытом минеральном сырье высокий процент влаги. Заключается он в дроблении кусков мела с глиной, их переработке с известняком и водой, и последующем спекании в специальных печах барабанного типа. Получившийся полуфабрикат и называется «клинкером». В дальнейшем его вновь подвергают дроблению и перемалывают вместе с гипсовым компонентом и другими добавками минерального происхождения. Тепловые затраты при этом способе довольно велики, но измельчение происходит быстрее.

Сухой способ шире распространен на цемзаводах, при его использовании достигается однородность смеси без добавления воды. Способ менее энергоемок, качество цемента при этом может быть выше, чем при мокром методе изготовления.

При использовании комбинированного метода предполагается обезвоживание смеси вакуумным способом с добавлением адсорбирующей присадки. Обжигание смеси происходит в печи вертикального типа, готовый материал выгружают из ее нижней части.

Исключение составляет производство белого цемента, который отбеливают в несколько этапов с применением хлоридов и охлаждением в газовой среде.

Вторая технология намного экономичнее и не требует настолько больших производственных мощностей, что позволяет добиться производства мелкими партиями. Базовое сырье, такое как шлак доменных печей по выплавке чугуна, порошковая зола, известняки и песчаники, глина, песок, алюминий подвергается плавлению в угольной или газовой плавильне. Затем получившееся вещество гранулируется и перемалывается, после чего добавляются необходимое количество порошкового шлака, песка или извести. С технологической точки зрения подобный метод существенно экономит время и сокращает трудозатраты.

Цемент можно получить и самостоятельно, в небольшом количестве. Качество его будет далеко от фабричного, но для мелкой работы вполне пригодно. К двум мерам песку прибавляют по одной мерке смолы и серы, да три меры свинцового оксида. Продукт следует наносить на покрытую олифой и высушенную поверхность.

Как добывают сырье и делают Цемент

abisgroup.ru

Строительные материалы: как получают цемент

Дмитрий, Нижний Новгород задаёт вопрос:

Здравствуйте! В скором времени собираюсь пристраивать крыльцо к дачному дому и купил 2 мешка цемента для изготовления бетона. Производители уверяют, что цемент произведен «мокрым» способом, поэтому бетонный раствор получится качественным. Прошлым летом друг проводил бетонирование погреба, но весь пол пошел трещинами. Специалисты сказали, что дело в плохом цементе. Подскажите, пожалуйста, как получают цемент и какая разница между «сухим» и «мокрым» способом его выработки? Заранее благодарю за ответ.

Эксперт отвечает:

Независимо от способов изготовления материала, основными ингредиентами цементной смеси являются гашеная известь и глина или гипс.

За 200 лет, которые прошли с момента создания цемента, он стал незаменимым строительным материалом. Поэтому вопрос о том, как получают цемент, очень актуален в наши дни. В первую очередь необходимо отметить, что сегодня существует огромное количество предприятий по производству данного материала, которые могут использовать две технологии его выработки. При первой смесь компонентов подсушивается горячим воздухом, за счет чего данная технология названа «сухой». При «мокром» способе к составляющим примешивается жидкость.

Независимо от способов выработки, основными ингредиентами цементной смеси являются глина или гипс и гашеная известь, к которым могут добавляться те или иные компоненты. Вначале из минерального сырья подготавливается клинкерная масса, выработка которой занимает более 2/3 энергетических затрат на все производство продукта. На втором этапе из клинкерной массы получают непосредственно сам цемент.

Как происходит получение цемента по «сухой» технологии? Известняк, добываемый в карьерах, поступает в специальные устройства, называемые шаровыми мельницами. Там сырье измельчается до размера частиц не более 10 см. После этого происходит подсушивание извести при помощи горячего воздуха, за счет чего можно достичь почти полного ее измельчения. После проведения данной операции получается мелкофракционная смесь с размером частиц до 5 мм.

Аналогичные действия производятся и с гипсом. Затем две смеси соединяются друг с другом, хорошо просушиваются и перемалываются в порошок. В готовый клинкер добавляются минеральные вяжущие вещества, и полуфабрикат подается в газовые печи, где происходит обжиг будущего цемента при температуре около 700-800о С.

Обжиг производится в несколько этапов, длительность каждого составляет менее секунды. Цемент, получаемый «сухим» способом, представляет собой мелкий порошок, имеющий влажность около 1%.

При изготовлении строительного материала по «мокрой» технологии сырьем являются известняк, глина и мел. Так же, как и при первом способе, все ингредиенты тщательно измельчаются. Когда клинкер начинает смешиваться с вяжущими веществами, в него добавляется вода. Результатом процесса становится высокая степень однородности получаемой массы. А это, в свою очередь, ведет к увеличению показателей прочности уже готового цемента.

Получаемый «мокрым» способом продукт имеет самые высокие марки и используется для получения высококачественной бетонной смеси. Такой бетон может использоваться для строительства крупных зданий и сооружений, часто военного назначения.

Приобретая цемент для бытового строительства, необходимо пристальное внимание уделять его прочности на сжатие. Именно этот показатель определяют марки готового продукта.

На сегодняшний день существует 6 марок цемента. Для строительных работ необходимо выбирать смесь с марками от 300 до 400. Бетон, изготовленный из материала с марками 100 и 200, не будет отличаться высокой прочностью, поэтому его лучше использовать для возведения опор под заграждения и другие аналогичные операции.

Цемент, имеющий марки 500 и 600, как правило, производится при помощи «мокрой» технологии. Данный продукт отличается самыми высокими характеристиками, но так как этот способ требует достаточно больших энергозатрат, то и стоимость конечного материала велика.

Для того чтобы работы по бетонированию прошли успешно, требуется пристальное внимание уделять правильности выбора цемента. Чем качественнее цемент, тем прочнее будет бетонный монолит.

1pokirpichy.ru

Из чего состоит цемент? Состав и свойства цементобетона

В строительстве используются различные сухие смеси. Одной из самых необходимых является цемент. Из чего он состоит, где применяется и в состав каких растворов входит? Давайте ответим на эти вопросы.

Из чего состоит цемент?

Давайте разберемся, из чего состоит цемент. Основным видом цемента, наиболее широко применяемым в современных строительных работах, является портландский цемент. По содержанию компонентов цементы можно разделить на несколько групп:

- Портландцементы

- Портландцемент, без минеральных добавок. Его чаще всего используют для изготовления железобетонных конструкций.

- Портландцемент, содержащий минеральные добавки в количестве 20-25% от общей массы. Такие цементы применяют для изготовления сборных конструкций. Минеральными добавками являются глиноземистые, глиносодержащие добавки, кремнеземистые и плавиковый шпат.

- Шлакопортландцемент. В его состав входит гранулированный шлак и применяется для бетонов больших конструкций.

Ключевыми компонентами любого цемента, особенно цементов портландских сортов, является клинкер и гипс. Клинкер – это материал, полученных путем обжига и измельчения высокопластичных пород глин. Также, в состав портландского цемента входит алит, белит, трехкальциевый алюминат, феррит кальция и четырехкальциевый алюмоферит. К клинкерной смеси добавляются пластификаторы и другие добавки, для придания ему особых пластифицирующих, гидрофобных и быстротвердеющих свойств.

В целом в состав цементов входят мягкие, не кристаллические горные породы, такие как мергель, мел, лесс, суглинок, глина, глинистый сланец. Для улучшения свойств цементной смеси, в нее вводятся химические компоненты, например, оксиды кальция, железа, алюминия, кремния или магния.

Цементобетон, цементный раствор и их состав

Одной из смесей, в которой применяется цемент, является цементобетон – материал, в котором в определенных пропорциях перемешаны щебень, вода, песок, цемент и различные добавки, для придания бетону необходимых свойств. Как правило, после высыхания, это очень прочный строительный материал, свойства которого зависят от качества цемента, чистоты воды, степени перемешивания и уплотнения. Пропорции основных компонентов подбираются индивидуально в каждом случае, в зависимости от того, какой бетон необходимо получить.

В отличие от бетона, в цементный раствор не входит крупный заполнитель, т.е. щебень. Таким образом, цементный раствор состоит только из вяжущего – цемента, затворителя – воды, и песок в качестве наполнителя. Такой раствор применяется для кладки, штукатурки и других строительных работ.

cemtown.ru