Гигроскопичность кирпича

Определение гигроскопичности

Водопоглощение кирпича — является одной из важнейших показателей на гигроскопичность в процентном соотношении.

Чем выше гидроскопичность кирпича, тем ниже его прочность.

Этот показатель демонстрирует пористость изделия, которая зависит от его состава.

Ведь гигроскопичность кирпича достаточно внушительно сказывается на морозостойкости материала. По этой причине при насыщении влагой материала прочность его значительно уменьшится в сравнении с сухим материалом. Для этого необходимо учитывать этот важный показатель при выборе кирпича для возведения загородной усадьбы.

Для того чтобы узнать гигроскопичность кирпича, материал кладут в печь на несколько часов при температуре 110-120 ºС. После нагревания кирпич охлаждают при естественной температуре, далее производят взвешивание. Потом его погружают в воду на 2 суток и снова взвешивают. По разнице в весе определяется какое количество впиталось в материал в процентном соотношении.

Строительный кирпич подразделяют 3 основных вида

Строительный кирпич делится на три разновидности: бетонный блок, силикатный и керамический кирпич.

- бетонный блок;

- силикатный;

- керамический кирпич.

Изготовление бетонного кирпича происходит путем залива в специально подготовленные формы цементным раствором. При этом в строительстве не пользуется большим спросом из-за большого веса, слабой звукоизоляции, высокой теплопроводностью и дороговизной. Из положительных черт бетонного кирпича можно отметить низкое водопоглощение около 5%, в некоторых видах 3%, отличную прочность для кладки несущих стен и устойчивость к быстро меняющимся атмосферным условиям.

Силикатный кирпич на 89,2% состоит из песка, остальной процент составляет известь и связующие добавки.

В состав силикатного блока входит 89,2% песка, остальной процент составляет известь и связующие добавки. В некоторых случаях в состав заготовки добавляют красящий пигмент для придания блоку необходимого оттенка. Водопоглощение у силикатов иногда достигает 15%. По этой причине не рекомендуется применение в местах с повышенной влажностью. Таких как цокольные помещения, кладка фундаментов, бань и т.д. Силикатный блок имеет хорошую звукоизоляцию, приемлемую цену и достаточно прочен для кладки несущих стен. Недостатком является высокая теплопроводность в сравнении с керамическим кирпичом.

Тускло-горчичный цвет керамического кирпича свидетельствует о недообжиге, а местами черный наоборот — о переобжиге.

Керамический блок изготавливается из смеси глин и путем обжига в туннельной печи при температуре 1000ºС. Обожженная по требуемым стандартам керамическая заготовка имеет красно-коричневый цвет и при незначительном ударе издает звонкий звук. Также брак можно отличить и по цвету керамической заготовки. Тускло-горчичный цвет показывает о недообжиге, а местами черный о переобжиге. По стандарту красного керамического блока минимальное водопоглощение должно составлять 6%, но может достигнуть и 14%. Оптимальное же водопоглощение составляет 8%. У керамического блока структура слоистая. Водопоглощение находится на среднем показателе. Из-за впитанной влаги керамического кирпича между слоями и не возможном быстром высвобождении воды в период значительных перепадов температуры и неблагоприятных погодных условий керамический кирпич начинает разрушаться. В начале появляются мелкие трещинки, которые в последствии перерастают в сквозные трещины. Вследствие чего керамический кирпич утрачивает свои свойства.

Для того чтобы водопоглощение у стен построенных из красного кирпича оставались теплыми, прочными и с хорошей звукоизоляцией, нужно правильно сделать отделочные работы. Керамический блок — это материал проверенный длительным временем и различными народами мира.

1pokirpichy.ru

Долговечность бетона: водонепроницаемость и водопоглощение

Водонепроницаемость – свойство бетона не фильтровать воду при избыточном давлении – является основным нормируемым показателем качества бетона, предопределяющим долговечность железобетонных конструкций в агрессивных средах.

Бетон может выдерживать без фильтрации давление воды 30 и более атмосфер. Водонепроницаемость бетона определяется фильтрацией воды через сквозные капилляры, трещины и дефекты контактной зоны.

Главным образом водонепроницаемость бетона зависит от его состава, но помимо всего прочего данное свойство определяется:

- Видом цемента, поскольку применение специальных водонепроницаемых расширяющихся или напрягающих цементов обеспечивает прерывистый характер капилляров и позволяет получать бетоны с высокой водонепроницаемостью;

- Качеством заполнителей, в первую очередь их чистотой (содержание ПГ), поскольку от чистоты зависит качество сцепления цементного камня с заполнителем, т.е. условие формирования малодефектной контактной зоны;

- Качеством уплотнения, поскольку дефекты (несплошности в структуре и контактной зоне) являются каналами для фильтрации воды;

- Условиями твердения, обеспечивающими благоприятные условия для гидратации цемента;

- Условиями эксплуатации, исключающими возникновение и раскрытие трещин (силовых, усадочных), поскольку наличие трещин шириной раскрытия более 0,1 мм вызывает повышение фильтрации через капилляр на порядок на каждые 0,1 мм ширины раскрытия трещины;

- Использованием специальных приемов для «закупоривания» сквозных капилляров, например, пропитка бетона полимерами и др.

Водопоглощение бетона (открытая пористость) численно характеризуется количеством воды (% по массе или объему), которое поглощает бетон за некоторое время при погружении в воду (при контакте с водой). Величина водопоглощения бетона в значительной степени влияет на морозостойкость бетона. Долговечные бетоны характеризуются величиной водопоглощения не более 5 – 6% по массе за 6 ч., а при водопоглощении более 10% разрушение бетона происходит в течение нескольких лет. За 6 ч. величина водопоглощения бетона составляет примерно 0,8 – 0,9 предельного значения, т.е. предельная величина водопоглощения долговечного бетона не должна превышать 5,6 – 6,7 %. Согласно СНиП 2.03.11 бетоны нормальной плотности должны иметь водопоглощение по массе 4,7 – 5.7%, бетоны повышенной плотности – 4,2 – 4,7, а бетоны особо плотные — менее 4,2%.

В бетонах, изготовленных на пористых заполнителях с плотной оболочкой, объем поглощенной воды, как правило, не превышает 30% общей пористости, в то время как бетоны, изготовленные с применением пористых заполнителей, лишенных оболочки, характеризуются степенью заполнения пор более 40%. Снижение степени заполнения пор водой способствует повышению стойкости бетона при циклическом замораживании – оттаивании.

mstspb.ru

Бетон своими руками — приготовление бетона

Бетон – один из основных строительных материалов, который находит широкое применение не только в промышленном и высотном строительстве, но и в частном, малоэтажном секторе. Это уникальный материал, без которого не обходится не одно строительство и капитальный ремонт зданий.

В этой статье на сайте «Наш Дом и Двор» мы подробно рассмотрим состав бетона, как сделать бетон своими руками, какие бывают марки бетона, и какая марка, для чего применяется.

Бетон своими руками

Лёгкие бетоны: плотность которых составляет 500 -1800 кг/м2 (пенобетон, газобетон, керамзитобетон, т. п.) имеют хорошие теплоизолирующие свойства и могут применяться как конструкционные материалы.

С применением этих бетоннов в частном строительстве возводят несущие стены зданий, простенки, устраивают тепла и звукоизоляцию, а керамзитобетон используют ещё и для заливки стяжки полов.

Тяжёлый бетон: плотность которого 2200 – 2500 кг/м2 всем хорошо известный строительный материал, относящийся к категории искусственного камня, получаемый в результате затвердевания правильно подобранной смеси, состоящей из цемента, песка и гравия либо щебня. В некоторых случаях может содержать и другие компоненты, а так же специальные добавки.

Непосредственно о нём (тяжёлом бетоне) и пойдёт речь в нашей статье.

Область применения такого бетона в частном строительстве довольно велика: отмостка вокруг дома, фундаменты, площадки, цоколи, стены, заборы, содовые дорожки, бассейны, бетонный пол. При достаточно больших объемах бетонных работ бетон целесообразно заказывать у соответствующих производителей. Но при небольших объемах, или преследуя цель сэкономить, многие частные застройщики приступают к приготовлению бетонной смеси самостоятельно.

На начальном этапе изготовления, возникает первый вопрос, какой состав бетона, или какая пропорция подойдёт для выполнения данных работ? Для ответа на этот распространённый вопрос нужно чётко знать, какую марку бетона Вы хотите получить.

Марка бетона

Марка бетона: — один из главных показателей качества, указывающий на его прочность, на сжатие. Усреднённый предел прочности бетонов выражается в цифрах в пределе от 50 до 1000 кг/см2 (М 50 – М 1000). Но на практике в частном строительстве используют только часть из них: марки М 100 – М 500.

Проверка соответствия марки бетона, проводится только в заводских условиях и осуществляется путём сжатия образца (куб 15 х 15 х 15 см), отлитого и выдержанного в течение 28 суток из пробы проверяемой смеси. В условиях частного строительства, при изготовлении бетон своими руками нет возможности, да и надобности производить такие лабораторные тесты, поэтому требуемую марку бетона получают по усреднённым пропорциям его компонентов.

Применение марок бетона:

- М100 — М150: сфера применения таких бетонов невелика, и обычно ограниченна подготовительными работами, это черновые стяжки полов и ленточных фундаментов.

- М200 — М250: это более универсальные бетонные смеси, с успехом применяемые для заливки ленточных фундаментов небольших домов, хозяйственных построек, заборов и подпорных стен, а так же бетонирования садовых дорожек и площадок.

- М300 — М350: данные смеси представляют основной материал для железобетонных конструкций: — плиты перекрытия, колоны, балки, подпорные стенки. Так же, используются для фундаментов домов и заливки площадок с повышенными требованиями по прочности.

- М400 — М500: такие бетоны редко используются в частном строительстве и применимы только в исключительных случаях, когда изделию необходимо придать особую прочность.

- М550 – М1000: не применимы в частном строительстве, а предназначены для сооружений и конструкций с особыми требованиями (мосты, гидротехнические сооружения, и т. п.).

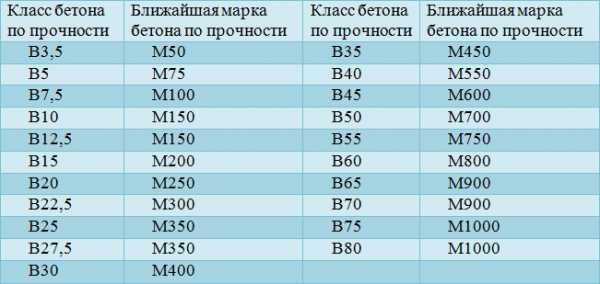

Класс бетона

Современное строительство предполагает такой показатель качества как класс бетона. В целом, этот параметр похож на классификацию по маркам, но с небольшим отличием: марки показывают среднее значение прочности, а классы – гарантированную прочность. Но в нашем случае, самостоятельного изготовления особой разницы нет.

Примерное соответствие класса и марки можно увидеть в следующей таблице.

Подбор компонентов входящих в состав бетона

Обычно в частном строительстве для изготовления бетонных смесей используют цемент марок 400 и 500. Этот материал имеет ограниченный срок хранения, чему необходимо придать особое значение. Набирая влагу из воздуха, цемент в первый месяц хранения может потерять в районе 10% своей прочности, в течении трёх месяцев 20%, а через полгода 30%. По этой причине использовать рекомендуется только свежий цемент.

Качество наполнителя так же играет не маловажную роль в прочности получаемого бетона. Крупным наполнителем является щебень или гравий размером до 8 см, для повышения прочности лучше использовать несколько крупных и мелких фракций. А известнякового щебня или гравия лучше не применять. Так же следует обратить внимание на чистоту крупного наполнителя: по возможности он не должен содержать пыли, грязи и инородных предметов (листья, ветки и т. п.).

Мелкий наполнитель (песок) то же должен соответствовать определенным требованиям: не содержать инородных включений и как можно меньший процент глины.

Бетон своими руками — пропорции

Здесь не буду много расписывать, а приведу довольно конкретную и интересную таблицу пропорций компонентов бетона по его маркам. Сделаю сразу оговорку: при изготовлении бетона своими руками, эти соотношения обычно округляют.

Водоцементное соотношение бетона (В/Ц)

Одним из главных показателей в приготовлении бетонной смеси является водоцементное соотношение, которое определяет пропорцию воды и цемента. От максимального соблюдения этой пропорции будет зависеть дальнейшая крепость бетона.

Для полного затвердевания цементной смеси требуется около 30% воды от массы цемента, но такая смесь слишком суха и не пластична. Для удобства в работе воду добавляют с избытком, но испаряясь, вода оставляет поры, которые делают бетон более хрупким. Оптимальное водоцементное соотношение для самых используемых марок бетона указано ниже в таблице.

Добавки в бетон, их влияние на его свойства

Моющие средства на основе жидкого мыла или подобных веществ (стиральный порошок, жидкое мыло, шампуни, средства для мытья посуды): небольшая добавка этих веществ в состав улучшает подвижность смеси, делает её более мягкой и податливой. Даёт возможность сократить количество воды и как следствие, повысить прочность готового бетона.

Клей П.В.А: улучшает адгезию состава, повышает пластичность, и прочность на изгиб. Но может привести к снижению твёрдости готового бетона.

Жидкое стекло: благодаря уменьшению пористости бетона увеличивает его твёрдость и почти сводит на нет, значительно сокращает время схватывания. Такой состав на жидком стекле твердеет уже через две минуты, поэтому работать с ним следует быстро и не большими порциями. Обычно смеси с добавлением жидкого стекла используют для гидроизоляции различных помещений.

Промышленные пластификаторы: улучшают свойства бетона, увеличивая его морозостойкость, жаростойкость, а так же прочность на сжатие до 30%, экономя цемент до 20%. Способствуют уменьшению гигроскопичности бетонного камня.

Отсев: использование его в качестве дополнительного наполнителя, придаёт бетону прочности. Применяется по схеме: — из состава бетона убирают по одной части песка и щебня, меняя их на 2 части отсева.

Перемешивание бетонной смеси играет немаловажную роль в приготовлении бетона. Не достаточно перемешанная смесь сильно сказывается на прочности получаемого материала. По этому настоятельно рекомендуется: для получения качественного бетона использовать компактные бетономешалки.

Твердение бетона

Бетон выбран, сделан и уложен на своё место, теперь ему нужно затвердеть и набрать свою расчётную прочность. Для этого ему необходимо постепенно отдавать влагу и делать это как можно дольше. Его можно укрывать целлофаном, затенять, или поливать водой, тем самым не давая высохнуть, а прочность бетона будет только расти.

Объяснить это можно просто: при увлажнении в бетоне происходят химические процессы, которые превращают минералы цемента в новые, более стабильные образования (гидросиликаты калия). И этот процесс протекает годами, в течение которых бетонный камень становится только прочнее, но этого длительно и неудобно.

По этой причине, был установлен контрольный срок твердения бетона, по истечению которого бетонный камень можно подвергать расчётной нагрузке. Для состава, твердеющего в естественных условиях, этот срок 28 суток.

И в завершении статьи небольшое видео о приготовление бетона бетономешалкой.

Похожие записи

dimon-dom.ru

Как приготовить прочный бетон | Нерудные материалы в Петербурге

20 Янв by admin

Содержание:

Прочность бетона Пластичность Приготовление раствора

Практически каждому владельцу жилого или частного дома приходиться очень часто сталкиваться с необходимостью возведения разнообразных бетонных конструкций. А поскольку цена цемента, сегодня, существенно возросла, у людей довольно часто стал появляться вопрос, как затратить при изготовлении бетонного раствора минимум цемента, и в то же время обеспечить конструкцию достаточной прочностью?

Сам по себе, раствор бетона это специально приготовленная смесь, в состав которой входит цемент и различные наполнители (щебень, песок или гравий). Достаточно часто можно услышать мнение, что прочность бетона зависит непосредственно от количества в растворе цемента. Однако подобное понятие можно считать верным только в том случае, если содержание цемента в одном кубометре раствора не превышает 400-500 кг. При более же высоком содержании цемента, показатели у бетона будут существенно ухудшаться.

Прочность бетона

Определить прочность бетона можно по его марке, указывающей на его сопротивляемость к сжатию. Для того чтобы приготовить необходимую марку раствора, нужно будет изготовить смесь, с необходимыми именно для нее пропорциями компонентов. Очень важно, при этом, чтобы все крупные фрагменты наполнителя были обязательно окружены песком. Это позволит затратить на приготовление бетона необходимой прочности гораздо меньшее количество цемента.

Пластичность

Бетонные растворы, по содержанию в них воды, делятся на несколько различных видов: жесткие (консистенция которых аналогична сырой земле), пластичные и текучие. Самым лучшим вариантом считается жесткий бетон, объем воды, в котором составляет 50-70%. Однако, чтобы осуществить уплотнение подобного раствора, потребуется приложить значительные усилия. Поэтому для индивидуального строительства такой вид бетона считается неподходящим. При выполнении таких работ чаще всего используют более пластичные бетонные растворы, имеющие густую, и в то же время подвижную консистенцию.

Приготовление раствора

Осуществляя приготовление бетонного раствора необходимо обязательно учитывать и исходную влажность применяемого песка, уровень которой, в случае открытого хранения, может существенно варьироваться. При использовании такого песка, содержание воды в растворе следует слегка уменьшить.

Кроме добавления большого количества воды, придать бетонной смеси хорошую пластичность можно и с помощью специальных пластификаторов. Они значительно улучшат укладываемость раствора, и при этом сохраняют у бетона необходимую прочность.

Также, для уплотнения консистенции бетонной смеси, и для облегчения процесса ее укладки, в ее состав рекомендуется добавлять гашеную известь, которая за счет воздействия на ее гигроскопичность, сделает бетон более качественным.

nerudr.ru

Лабораторное испытание материала. Сорбциионная влажность. Гигроскопичность

Явление поглощения материалом водяных паров из воздуха, называется сорбцией, а соответствующая влажность материала — его сорбциионной влажностью.

Сорбциионная влажность материалов зависит от пористости, объемного веса, температуры и других факторов и изменяется в зависимости от относительной упругости водяных паров воздуха.

В табл. 9 приведены значения сорбционной влажности (весовой) некоторых материалов при относительной влажности окружающего воздуха φ = 40, 60, 80 и 100%.

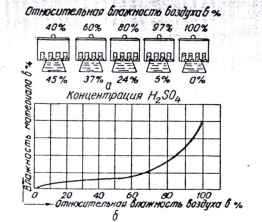

Для определения сорбционной влажности материала отбирают пробу материала весом 30—50 г в бюксы и высушивают до постоянного веса. Затем бюксы с открытыми крышками помещают в эксикатор, где поддерживается постоянная влажность воздуха благодаря тому, что в нижнюю часть эксикатора наливается раствор серной кислоты разной концентрации.

Рис.5. Определение сорбции материалов:а—эксикатор: б—общий вид изотермы сорбции.

Для получения относительной влажности 40% при температуре 20° концентрация кислоты должна быть 45%, а для 60, 80 и 97% влажности должна применяться серная кислота концентрации соответственно 37, 24 и 5%. Обычно исследование ведется при влажности воздуха от 40 до 100%. Для получения 100% относительной влажности в эксикатор наливают воду.

В эксикаторы помещают по 2—3 параллельных образца. Эксикаторы должны находится в постоянных температурных условиях. Увеличение влажности материалов определяется взвешиванием на аналитических весах с точностью до 1 мг не реже одного раза в неделю.

Испытание считается оконченным, когда вес бюксы с материалом станет постоянным, после чего вычисляют приобретенную влажность материала в процентах по отношению к сухой навеске. Получив для каждой влажности окружающего воздуха соответствующее сорбционное увлажнение, строят изотерму сорбции. Эксикаторы для определения сорбционного увлажнения материалов и общий вид изотермы сорбции приведены на рис. 5. Частным случаем сорбционного увлажнения является гигроскопичность.

Гигроскопичность — сорбиционное увлажнение материала после пребывания в течение 10 суток в воздушной среде при температуре 18—20° с относительной влажностью воздуха 100%.

www.stroimt.ru

Гидрофизические свойства строительных материалов

Во время эксплуатации отделочных материалов на них воздействует масса всевозможных факторов, одним из которых является вода (как в виде жидкости, так и в виде водяного пара). Следовательно, гидрофизические свойства строительных материалов должны быть хорошо известны при отделке помещений, в противном же случае возможны весьма неприятные последствия.

Все строительные материалы можно разделить на две большие группы: в первую относятся те, которые смачиваются водой (гидрофильные), во вторую те, которые водой не смачиваются (их называют гидрофобными). В качестве примера гидрофильных строительных материалов можно привести керамику или минеральную штукатурку, а в группу с гидрофобными входит большинство полимеров. Определяется тип материала очень просто – по капле воды: в том случае, если мы будем иметь дело с гидрофильным веществом, угол, образованный стороной капли и поверхностью материала, будет больше 90°, а если вещество гидрофобное, угол окажется меньше 90°.

Рассмотрим некоторые гидрофизические свойства строительных материалов более подробно и начнём мы с гигроскопичности – способности гидрофильных пористых материалов поглощать частицы воды из воздуха, наполненного её парами. Гигроскопичность строительных материалов можно охарактеризовать количеством влаги, поглощённой из воздуха – этот параметр называют сорбционной или гигроскопичной влажностью и его можно определить по нижеприведённой формуле:

Характеризующая гигроскопичность формула расшифровывается следующим образом:

mвл – это масса материала во влажном состоянии, г.

mсух – масса материала в сухом состоянии, г.

Сорбционная влажность становится выше, если в помещении увеличивается влажность воздуха и понижается его температура.

Гигроскопичность строительных материалов бывает различной – к примеру, у гипса она довольно высокая: это вещество способно хорошо поглощать избыточную влагу в воздухе, а затем при её недостатке в окружающей среде отдавать обратно, регулируя таким образом влажностной режим. В большинстве же случаев гигроскопичность строительных материалов негативно сказывается на их свойствах (скажем, древесина разбухает, а некоторые виды обоев теряют свой внешний вид).

Если пористый материал своей поверхностью касается воды, то имеет место, так называемое капиллярное всасывание.

Способность строительного материала впитывать в себя влагу посредством капиллярного всасывания и впоследствии её в себе удерживать принято называть водопоглощением. Зависит водопоглощение от того, насколько много пор содержится в материале, а также от их размера и вида.

Различают водопоглощение по массе и водопоглощение по объёму. Объёмное водопоглощение характеризует степень заполнения объёма исследуемого материала водой и рассчитывается с помощью нижеприведённой формулы:

которая расшифровывается следующим образом: mнас является массой насыщенного влагой образца материала (г), mсух – массой сухого образца материала (г), Ve – объём, который имеет образец материала в естественном состоянии (см3). Объёмное водопоглощение достигает максимум 100% и позволяет оценить лишь открытую пористость исследуемого образца материала (вода не может проникнуть в закрытые поры).

Водопоглощение по массе рассчитывается согласно следующей формуле:

Водопоглощение по массе может превышать 100%.

Гидрофизические свойства строительных материалов включают в себя также влагоотдачу –способность материала отдавать при определённых условиях влагу, заполняющую его поры, в окружающую его среду. Чтобы определить влагоотдачу материала, необходимо узнать, сколько жидкости (в %) испарится из образца за 24 часа при относительной влажности воздуха в 60% и его температуре в 20°С. Масса воды, которая испарилась за сутки при данных условиях, определяется вычетом из массы образца до начала опыта массы этого же образца после окончания опыта.

В том случае, если строительный материал насыщается водой, происходит его разбухание, а если он высыхает и становится меньше в размерах, то этот процесс называется усадкой (либо усушкой). Если пористый отделочный материал долгое время периодически сначала увлажняется, потом высыхает, он разрушается, покрывается трещинами и становится непригодным для дальнейшей эксплуатации. Впрочем, существует ряд материалов, которые хорошо выдерживают постоянные изменения своей влажности – в данном случае речь идёт о воздухостойких материалах.

Некоторые строительные материалы способны пропускать через себя пары воды либо воздух (происходит это тогда, когда с двух сторон материала создаётся разное давление). Коэффициент газопроницаемости (либо паропроницаемости) характеризуется количеством воздуха (либо водяного пара), который проходит сквозь метровый слой материала с площадью 1 м2 в течение 60 минут при разности давлений равной 10 Па.

Описывая гидрофизические свойства строительных материалов, стоит сказать, что параметр паропроницаемости является очень важным при отделке жилых помещений. Дело в том, что стена должна в определённой степени «дышать» (т.е. пропускать через себя частицы пара) – за счёт такой естественной вентиляции в доме устанавливается наиболее благоприятный для человека микроклимат.

Далее поговорим о таком свойстве, как водостойкость строительных материалов.

Водостойкость строительных материалов – это их способность выполнять свои функции даже при увлажнении. Для того, чтобы определить противоположный водостойкости параметр, рассчитывают коэффициент размягчения, представляющий собой отношение предела прочности при сжатии насыщенного влагой материала к пределу прочности сухого материала.

Обязательно стоит принимать во внимание водостойкость строительных материалов, если конструкции из них планируется эксплуатировать во влажной среде, ибо пористый, хорошо набирающий в себя воду материал, всегда становится менее прочным.

Коэффициент размягчения строительных материалов может варьироваться в промежутке от 0 до 1. Высокая водостойкость строительных материалов характеризуется коэффициентом размягчения равным 0,8 и более. К слову, абсолютно водостойким материалом является стекло (коэффициент размягчения равен 1), а совсем неводостойкими – глины (коэффициент размягчения равен 0).

Если строительный материал не только насыщается водой, но ещё при этом и замораживается, его разрушение происходит быстрее. Способность материала во влажном состоянии выдерживать без снижения его эксплуатационных характеристик периодическое замораживание и оттаивание называется морозостойкостью. Чем больше открытых пор у материала, тем сильнее данный материал реагирует на мороз.

Методы определения морозостойкости для разных видов материалов различны, однако один из них мы всё же приведём (метод по ГОСТ 10060.0-95). Согласно этому методу сначала производится насыщение образцов материала водой (24 , 72 или 96 ч), затем происходит замораживание данных образцов на воздухе (температура (-18 ± 2)°С, минимум 4 часа) и их оттаивание в воде (температура (18 ± 2)°С, не менее 4 часов). Насыщение материала водой является предварительной стадией, а замораживание и оттаивание представляют собой один цикл.

Марка по морозостойкости (F) – это число таких циклов, после которого материал остаётся почти таким же прочным, как и до испытаний (95% для тяжёлого бетона, 85% для большей части других материалов, 75% для строительных растворов), на нём не видно следов разрушений, а его масса не изменяется.

www.gmsgroup.ru

Гидрофизические свойства строительных материалов

Свойства, связанные с воздействием на материал воды, называются гидрофизическими.Гигроскопичность — свойство пористо-капиллярного материала поглощать влагу из воздуха.

Степень поглощения зависит от температуры и относительной влажности воздуха. С увеличением относительной влажности и снижением температуры воздуха

гигроскопичность повышается.

Гигроскопичность характеризуют отношением массы поглощенной материалом влаги при относительной влажности воздуха 100% и температуре +20 °С к массе сухого

материала.

Гигроскопичность отрицательно сказывается на качестве строительных материалов. Так, цемент при хранении под влиянием влаги воздуха комкуется и снижает свою

прочность. Весьма гигроскопична древесина, от влаги воздуха она разбухает, коробится, трескается.

Чтобы уменьшить гигроскопичность деревянных конструкций и предохранить их от разбухания, древесину покрывают масляными красками и лаками, пропитывают

полимерами, которые препятствуют проникновению влаги в материал.

Капиллярное всасывание — свойство пористо-капиллярных материалов поднимать воду по капиллярам. Оно вызывается силами поверхностного натяжения, возникающими

на границе раздела твердой и жидкой фаз.

Капиллярное всасывание характеризуют высотой поднятия уровня воды в капиллярах материала, количеством поглощенной воды и интенсивностью всасывания. Когда

фундамент находится во влажном грунте, грунтовые воды могут подниматься по капиллярам и увлажнять низ стены здания.

Во избежание сырости в помещении устраивают слой гидроизоляции отделяющий фундамент от стены.

С увеличением капиллярного всасывания снижаются прочность, стойкость к химической и морозостойкость строительных материалов.

Водопоглощение — свойство материала при непосредственном соприкосновении с водой впитывать и удерживать ее в своих порах.

Водопоглощение выражают степенью заполнения объема материала водой (водопоглощение по объему Wо) или отношением количества поглощенной воды к массе сухого

материала.

Водопоглощение различных материалов находится в широких пределах (% по массе):

гранита 0,02…1;

плотного тяжелого бетона 2…5;

керамического кирпича 8…25;

асбестоцементных прессованных плоских листов — не более 18;

теплоизоляционных материалов 100 и более.

У высокопористых материалов водопоглощение по массе может превышать пористость, но водопоглощение по объему всегда меньше пористости, так как вода не

проникает в очень мелкие поры, а в очень крупных не удерживается. Водопоглощение плотных материалов (сталь, стекло, битум) равно нулю.

Водопоглощение отрицательно сказывается на других свойствах материалов: понижаются прочность и морозостойкость, материал набухает, возрастает

его теплопроводность и увеличивается плотность.

Влажность — отношение массы воды, находящейся в данный момент в материале, к массе (реже к объему) материала в сухом состоянии.

Вычисляется по тем же формулам, что и водопоглощение, и выражается в процентах. При этом массу материала берут в естественно влажном, а не в насыщенном

водой состоянии.

При транспортировании, хранении и применении материалов имеют дело не с водопоглощением, а с их влажностью. Влажность меняется от 0 % (для абсолютно сухих материалов) до значения полного водопоглощения и зависит от пористости, гигроскопичности и других свойств материала, а также от окружающей среды — относительной влажности и температуры воздуха, контакта материала с водой и т. д.

Для многих строительных материалов влажность нормирована. Например, влажность молотого мела — 2 %, комового — 12, стеновых материалов — 5…7, воздушно-

сухой древесины 12…18%.

Поскольку свойства сухих и влажных материалов весьма различны, необходимо учитывать как влажность материала, так и его

способность к поглощению воды.

Во всех случаях — при транспортировании, хранении и применении — строительные материалы предохраняют от увлажнения.

Водостойкость — свойство материала сохранять прочность при насыщении его водой.

Критерием водостойкости строительных материалов служит коэффициент размягчения Кр = К/Кс— отношение прочности при сжатии материала, насыщенного водой

прочности сухого материала Кс — Он изменяется от 0 (для глины) до 1 (стекло, металлы).

Материалы, у которых коэффициент размягчения больше 0,75, называют водостойкими.

Влагоотдача — свойство материала терять находящуюся в его Числовой характеристикой влагоотдачи является количеством воды (в%), испарившейся из образца в

течение 1 суток при тнмпературе 20 °С и относительной влажности воздуха 60 %.

Влагоотдачу учитывают, например, при уходе за твердеющим бетоном, при сушке оштукатуренных известковым раствором стен и перегородок.

В первом случае желательна замедленная, а во втором — быстрая влагоотдача.

Водопроницаемость — свойство материала пропускать через себя воду под давлением.

Степень водопроницаемости в основном зависит от строения и пористости материала. Чем больше в материале открытых пор и пустот, тем больше его

водопроницаемость.

Водопроницаемость характеризуют коэффициентом фильтрации (м/ч) — количеством воды (в м3), проходящей через материал площадью 1 м2, толщиной 1 м за 1 час при

разности гидростатического давления на границах стенки 9,81 Па.

Чем ниже коэффициент фильтрации, тем выше марка материала по водонепроницаемости.

Водонепроницаемыми являются плотные материалы (гранит, металлы, стекло) и материалы с мелкими замкнутыми порами (пенопласты).

Для гидроизоляционных материалов важна оценка не водопроницаемости, а их водонепроницаемости, которая характеризуется или временем, по истечении которого появляется просачивание воды под определенным давлением через образец материала (мастика, гидроизол), или максимальным давлением воды, при котором она еще не проходит через образец материала за время испытания (специальные строительные растворы).

Воздухе-, газо- и паропроницаемость — свойства материала пропускать через свою толщу соответственно воздух, газ и пар.

Они зависят главным образом от строения материала, дефектов его структуры и влажности.

Количественно воздухо- и газопроницаемость характеризуются коэффициентами воздухо- и газопроницаемости, которые равны количеству воздуха (газа) (м3),

проходящего в течение 1 ч через 1 м2 материала толщиной в 1 м при разности давлений на поверхность в 9,81 Па.

Воздухо- и газопроницаемость выше, если в материале больше сообщающихся пор; наличие воды в порах понижает эти свойства материала.

Паропроницаемость возникает при различном содержании и упругости пара по обе стороны поверхности, что зависит от темпертуры водяных паров и характеризуется коэффициентом паропроницаемости, который равен количеству водяного пара (в г), проникающего в течение 1 ч через 1 м2 материала толщиной 1 м при разности давлений пара на поверхностях 133,3 Па.

Стеновые и отделочные материалы должны обладать определенной проницаемостью, должны «дышать». Достаточные газо- и паропроницаемость стеновых материалов

предотвращают разрушение стен снаружи от мороза и при последующем оттаивании.

Паронепроницаемые материалы располагают с той стороны ограждения, с которой содержание пара в воздухе больше.

Материалы, насыщенные водой, практически газонепроницаемы.

Лакокрасочные покрытия либо уменьшают, либо сохраняют паропроницаемость строительных материалов.

Чем меньше паропроницаемость лакокрасочной пленки, тем выше ее антикоррозионные свойства.

Морозостойкость — свойство материала в насыщенном водой состоянии выдерживать многократное число циклов попеременного замораживания и оттаивания без видимых признаков разрушения и без значительного снижения прочности и массы.

Морозостойкость — одно из основных свойств, характеризующих долговечность строительных материалов в конструкциях и сооружениях. При смене времен года некоторые материалы, подвергаясь периодическому замораживанию и оттаиванию в обычных атмосферных условиях, разрушаются. Это объясняется тем, что вода, находящаяся в порах материала, при замерзании увеличивается в объеме примерно на 9…10%; только очень прочные материалы способны выдерживать это давление льда (200 МПа) на стенки пор.

Высокой морозостойкостью обладают плотные материалы, которые имеют малую пористость и закрытые поры.

Материалы пористые с открытыми порами и соответственно с большим водопоглощением часто оказываются не морозостойкими. Материалы у которых после

установленных для них стандартом испытаний, состоящих из попеременного многократного замораживания (при температуре не выше —17 °С) и оттаивания (в воде),

не появляются трещины, расслаивание, выкрашивание и которые теряют не более 25 % прочности и 5 % массы, считаются морозостойкими.

По морозостойкости, т. е. по числу выдерживаемых циклов замораживания и оттаивания, материалы подразделяют на марки:

Мрз; 15; 25; 35; 50; 100; 150; 200; 300; 400 и 500.

Так, марка по морозостойкости штукатурного раствора Мрз 50 означает, что раствор выдерживает не менее 50 циклов попеременного

замораживания и оттаивания без потерь прочности и массы.

Важно понять, что для пористых материалов особенно опасно совместное действие воды и знакопеременных температур. Морозостойкость зависит от состава и

структуры материала, она снижается с уменьшением коэффициента размягчения и увеличением открытой пористости.

Критерий морозостойкости материала — коэффициент морозостойкости Кмрз = Кмрз/Кнас — отношение предела прочности при сжатии материала после испытания к

пределу прочности при сжатии водонасыщенных образцов, не подвергнутых испытанию, в эквивалентном возрасте.

Для морозостойких материалов мрз должен быть более 0,75. Принято также считать, что если коэффициент размягчения камня не ниже 0,9, то каменный материал морозостоек.

stanislav-lemeshev.narod.ru