Технология изготовления фундаментных блоков

Технология изготовления фундаментных блоков

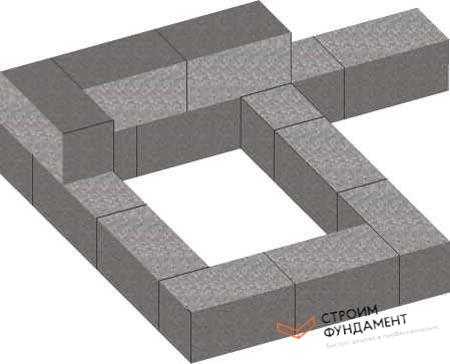

августа 23, 2015 НатальяФундаментные блоки часто используются для создания фундамента домов, так как их легко и быстро монтировать. Особенно актуально их использование ппри строительстве в зимнее время, потому-что бетонная смесь, в применении ленточного фундамента, будет долго набирать прочность зимой, да и попросту может замерзнуть. С блоками же таких проблем нет.

Технология изготовления блочного фундамента

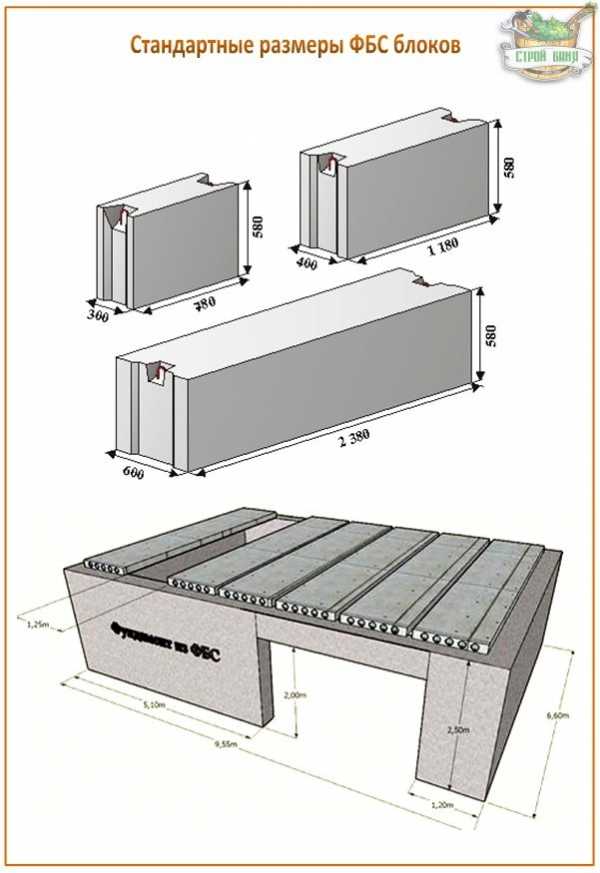

Фундаментные блоки подразделяются по габаритам. Длина блоков варьируется от 900 до 2400 миллиметров.

Для изготовления фундаментных блоков применяются металлические формы

По ГОСТу, блоки должны изготавливаться из бетона марки 100. В блоки не закладывается арматура, только монтажные петли, потому-что изделие работает только на сжимающую нагрузку.

Для изготовления фундаментных блоков применяются металлические формы, которые поделены на отсеки. В одной форме можно сделать несколько блоков. У формы открываются боковые борта, за счет этого блоки легко достаются при помощи крана. Перед заполнением бетонной смесью, формы смазывают промышленной смазкой.

Готовые фундаментные блоки складируются на склад готовой продукции. Блоки хранятся в штабелях, у которых высота не больше двух метров. Между изделиями укладываются прокладки из дерева, строго одна над другой. Перевозка изделий осуществляется в один ряд на транспортном средстве с бортами.

Видео: Изготовление блока ФБС

Вам также будет интересно:

data-ad-client=»ca-pub-7849935230341281″

data-ad-slot=»3710725520″

data-ad-format=»autorelaxed»>

usadbaplus.ru

Технология производства фундаментных блоков

Технология изготовления фундаментных блоков ФБС на формах, как разборных, так и кассетных, включает в себя следующие основные этапы:

1. Приготовление жесткой бетонной смеси из цемента, заполнителя и воды.

Раствор лучше всего готовить в бетономешалке принудительного типа (т.е. со смешивающими лопастями).

Раствор лучше всего готовить в бетономешалке принудительного типа (т.е. со смешивающими лопастями).

Смешивать также можно и вручную, лопатой в любой емкости. При этом для приготовления жесткой смеси потребуется значительные физические усилия. Крайне мала будет и производительность такого перемешивания.

2. Цикл вибропрессования, состоящий из следующих этапов:

-

Загрузка раствора в форму (производится вручную)

-

Уплотнение в форме лучше всего производить с помощью глубинного вибратора. Уплотнение в форме под действием вибратора занимает обычно несколько минут. Это время и качество уплотнения зависит в основном от вибратора.

-

Выемка блоков ФБС из формы происходит не ранее, чем через сутки (без использования ускорителя твердения ХК). При условии использования в производстве ускорителя твердения ХК – выемка блоков ФБС, как правило, производится один раз за 8-часовую рабочую смену.

3. Необходимый набор прочности.

Набор первоначальной прочности (достаточный для складирования) происходит при естественной температуре не менее 24 часов (без применения специальных добавок — ускорителей твердения – ХК, релаксола и других). Это время в данном случае зависит только от свойств цемента и температуры окружающего воздуха.

При использовании указанных ускорителей твердения это время может быть уменьшено до 5-8 часов (в зависимости от дозировки ускорителя).

Очень желательно в первые дни набора прочности предохранять блоки ФБС от пересыхания. Для этого достаточно накрывать их полиэтиленовой пленкой. Также можно время от времени поливать блоки ФБС водой.

Набор отпускной прочности

Набор 100%-ой прочности протекает в течение 28 суток при положительной температуре.

Вы также можете посмотреть следующие разделы

- Исходные компоненты

- Сертификация

- О нашей марке «Вибромастер»

- Полезные статьи

- ГОСТы

vibromaster.ru

Производство блоков ФБС

Классические фундаменты, выполненные из блоков ФБС, имеют прежнюю актуальность, несмотря на различные новейшие технологии строительства. Производство фундаментных блоков, так же остается востребованным бизнесом, приносящим стабильный доход и не требующего больших денежных вливаний.

Особенности производства

Фундаментные блоки можно назвать простейшим бетонным изделием. Конструкция фундаментных блоков не предусматривает использования в производстве металлокаркасов и бетона высоких марок. Блоки изготавливаются из самого простого бетона марки 100 (м-100).

Очевидные плюсы:

1. Большое количество блоков в одном заказе (на фундамент для даже небольшого дома, уходит достаточно большое количество блоков)

2. Не требуются квалифицированные (читай: высокооплачиваемые) кадры.

3. Простая технология, не требующая специальных знаний и навыков.

Изготавливать блоки можно двумя способами: методом вибропрессования и методом вибролитья.

Метод вибропрессования:

Для работы используется одна форма с установленными на ней вибраторами. Производительность 1 формы, при производстве методом вибропрессования, составляет 3-4 блока в час. Работа ведется на ровной твердой поверхности, необходимо наличие специального подъемного механизма (кран-балки, козлового крана , вилочного погрузчика и т.п.)

Универсальная Форма для производства блоков ФБС методом вибропрессования.

Позволяет производить блоки всех размеров с помощью одной формы.

1. Форма выставляется на ровной поверхности и смазывается смазкой

2. В форму загружается бетонная смесь м-100, максимально возможной густоты.

3. Вставляются монтажные петли и включаются вибраторы, на достаточное для уплотнения бетона время, в форму, при необходимости, добавляется бетон.

4. После формовки блока, форма снимается с помощью крана, а отформованный блок остается на месте, до набора бетоном достаточной прочности.

Метод вибролитья:

Необходимо наличие подъемных механизмов. При производстве блоков методом вибролитья используется форма на 2 блока. Блоки остаются в форме до набора бетоном достаточной прочности.

Форма для производства блоков ФБС методом вибролитья.

1. Форма собирается и смазывается смазкой.

2. В форму загружается бетонная смесь.3. Вставляются монтажные петли и форма помещается на вибростол или бетон уплотняется с помощью ручного глубинного вибратора.

4. Форма помещается в пропарочную камеру (для ускорения набора прочности бетоном) или оставляется на месте заливки.

5. После набора прочности, достаточной для распалубки, блоки извлекаются из формы и помещаются на склад.

6. Форма очищается и подготавливается к следующей заливке.

Видео: универсальная форма блоков ФБС

monolitgrupp.ru

Фундаментные блоки своими руками | Фундамент для Дома

Первый вопрос, который задает себе каждый человек решивший сделать фундаментальные блоки сам — это из чего же их делать. Технология производства фундаментальных блоков подразумевает строительство небольшого здания, будь то гараж или небольшой дачный домик. Чтобы сделать фундаментальные блоки своими руками вам понадобится:

- Форма для отливки блоков:

- Гранитный щебень;

- Портландцемент высокого качества;

- Песок кварцевый;

- Оборудование для производства фундаментальных блоков – виброустановка погружная.

Изготовление формы для блоков ФБС своими руками

Самым затратным из всех этапов является возведение фундамента и именно на этом этапе можно приложить руку и изготовить фундаментальные блоки своими руками.

Чтобы производство фундаментальных блоков прошло правильно необходимо соблюдать порядок действий. Первое что нужно сделать — это определиться с размерами. Можно смастерить опалубку, которая имеет размер стандартного блока (2,4х0,6х0,4м).

Заливать фундаментальные блоки в форму из опалубки и переставлять ее дальше, таким образом действовать до конца заливки фундамента.

Опалубка получается многоразовая и чтобы не использовать автокран для доставки и монтажа, производство блоков ФБС нужно проводить непосредственно на месте размеченного фундамента.

Из чего сделать блоки ФБС?

Для изготовления формы для фундаментальных блоков нужно взять многослойную фанеру OSB. Ее ширина должна соответствовать высоте блоков, а длина должна составлять более чем 20 см, чем длина блоков. Изготавливая формы для фундаментальных блоков фанеру необходимо зачистить и окрасить водостойкой краской. Производство фундаментальных блоков подразумевает использование влагоустойчивой фанеры, которая не деформируется при попадании на нее воды.

Фанеру окрашивают с обеих сторон и после ее высыхания от краев делают поперечные прорези глубиной около 5 мм с помощью ножовки. Далее между краев фанеры и прорезью нужно просверлить отверстие для болтов, стяжки диаметром 14 мм.

Из подготовленного стального листа вырезаем две прямоугольные части, стороны которых соответствуют длине и ширине блоков ФБС.

После всех подготовительных работ можно приступать к сборке формы для фундаментальных блоков. Для этого все части склыдываются на ровную поверхность, фанера покрашенными сторонами укладывается вовнутрь. В пропилы нужно вставить металлические листы, а в отверстия стержни. Рядом со стяжкой на внутренней стороне фанеры фиксируем деревянные вставки для установки ширины блока. Затем затягиваем гайки и наша форма готова. Помните, что форма для фундаментальных блоков должна быть разборная, иначе вы можете повредить изделие при вынимании его из опалубки.

Готовим раствор для блоков

Изготовление блоков ФБС требует приготовление раствора. Для этого берем щебенку (4 части), крупный песок (2 части), цемент (1 часть) и воду.

Чтобы фундаментальные блоки своими руками получились прочными, раствор после перемешивания должен остаться вязким. Консистенция регулируется с помощью воды.

Перед заливкой блоков в форму можно поставить деревянные бруски, которые при застывании образуют пазы для последующей укладки. Это поможет сделать сцепку между ними прочнее. Что упростит укладывание блоков в фундамент. Заливку смеси в форму осуществляем на ровной поверхности с применением строительного уровня.

Для того чтобы изделие не потрескалось во время высыхания его накрывают пленкой и в течение двух дней поливают водой. Перед применением блоки должны хорошо просохнуть в течение трех недель. За это время они, достигнут нужной прочности и твердости. Обязательно следите, чтобы на блоки не попадали солнечные лучи.

После полного застывания опалубку можно разбирать. Как видим, изготовление блоков ФБС процесс длительный и трудоемкий, но не сложный.

Уплотнение фундаментальных блоков своими руками

Укладывать бетон в форму нужно так чтобы не было пустот, а углы были заполнены равномерно. После заливки бетон нужно хорошо уплотнить. Для этого берем небольшую лопаточку и втыкаем ее в раствор. Таким образом, бетон утрамбуется и усядется в форме. Чтобы процесс производства пошел быстрее можно сделать несколько форм.

funddom.ru

как их делать и укладывать?

Фундамент из блоков имеет ряд преимуществ в сравнении с монолитным — он дешевле, проще в заливке, не нужно ломать голову, думая про опалубку. Вместо этого возникают хлопоты с покупкой, доставкой и укладкой блоков.

Практически все готовые фундаментные блоки обладают габаритами и массой, не позволяющими производить кладку вручную, обязательно нужна строительная техника.

Данную проблему можно решить, если блоки для фундамента создавать своими руками. Такой вариант предполагает несколько выгод:

- Можно использовать доступные материалы и получить фундаментные блоки дешевле, чем предлагаются на рынке.

- При самостоятельном производстве предоставляется возможность подобрать нестандартный размер, который лучше всего подходят для конкретно взятого фундамента из блоков.

Можно изготовить небольшие блоки, которые для перемещения не будут требовать крана, их можно будет производить и укладывать, используя только ручной инструмент.

Можно изготовить небольшие блоки, которые для перемещения не будут требовать крана, их можно будет производить и укладывать, используя только ручной инструмент.- Готовые изделия можно создавать непосредственно на строительном участке, это решает проблему транспортировки.

- Используя те же инструменты, можно создавать пескоцементные стеновые и пустотелые варианты изделий, чтобы сэкономить материалы и обеспечить более оперативное возведение дома. Пустотелые можно использовать и для фундамента, и как стеновые.

Если говорить о недостатках, то приходится признать, что самодельные ФБС будут уступать заводским по точности, качеству. Также изготовление их своими руками отнимет много времени. Если это не пугает, то можно переходить к следующей главе.

Смотрите нашу видео-подборку по теме:

Производство

Чтобы своими руками производить полнотелые или пустотелые фундаментные блоки, необходимо:

- смастерить формы;

- подготовить место для их высыхания и затвердевания;

- закупить материалы;

- желательно иметь вибростол, вибратор или прочий ручной инструмент, позволяющий уплотнять раствор в форме.

Формы можно сварить из металла или сбить из дерева, фанеры, ОСП. Именно на этом этапе следует подумать о наиболее оптимальном размере будущих изделий, чтобы затем фундамент из блоков выкладывался быстро и без лишних хлопот.

Обычно делается форма для нескольких небольших блоков, она снабжается ручками для удобства переноски.

После формовки изделия должны около месяца набирать прочность, для чего понадобится просторное место.

Там должно быть тепло и влажно, нельзя допускать быстрого высыхания блоков.

Идеальный вариант — теплица, которая была предварительно увлажнена. В ней фундаментные блоки будут находиться в оптимальных условиях.

Традиционными материалами являются: цемент, песок, вода и крупный заполнитель (щебень, гравий, гранотсев). Если производятся более плотные и прочные пескоцементные изделия, то крупный наполнитель не нужен.

Однако в таком случае значительно возрастет расход цемента и песка, что сделает изделия более дорогими. С другой стороны, повышенная прочность дает возможность делать пескоцементные блоки с большими полостями внутри.

Последовательность работ следующая:

- Готовится раствор. Нужно тщательно соблюдать пропорции, особенно соотношение воды и цемента. Если блочный фундамент будет сделан из низкокачественных составляющих, он рассыпется еще до того, как будут закончены стены.

- Обычно раствор получается рассыпчатым, его нужно быстро и плотно уложить в подготовленные формы.

После закладки раствор уплотняется. Для этого потребуется вибростол, вибратор, самодельная виброрейка или простая ударная дрель с подходящей насадкой. Ручной инструмент позволяет уплотнить раствор не хуже полноценного вибростола, хотя это и потребует больше времени.

Это очень важный этап, неуплотненный бетон будет иметь много пор, через которые внутрь будет проникать вода. Она зимой будет замерзать и разрушать фундамент. Поэтому блоки для фундамента должны быть максимально плотными.

Изделие перемещается в место для хранения, аккуратно своими руками извлекается из формы.

Изделие перемещается в место для хранения, аккуратно своими руками извлекается из формы.Через несколько часов бетон схватится, после чего его можно периодически увлажнять.

Желательно, чтобы блок оставался влажным все время набора прочности.

- Через месяц изделия готовы и можно начинать возводить блочный фундамент.

Если необходимо сделать пустотелые стеновые изделия, то можно использовать те же формы. Только на этапе их заполнения в толщу бетона опускается брусок или стеклянная бутылка. Этот простой ручной элемент и сформирует пустоту.

Это позволит сэкономить значительную часть материалов, при этом на прочности изделия скажется весьма несущественно.

Делая стеновые блоки, можно активно использовать более легкие наполнители — шлак, крошку пенопласта, керамзит и пр.

Укладка

Существует мнение, что пустотелые стеновые блоки использовать для закладки фундамента нельзя. На самом деле наличие пустот не делает изделия более уязвимыми к воде, если опора дома грамотно защищена от сырости.

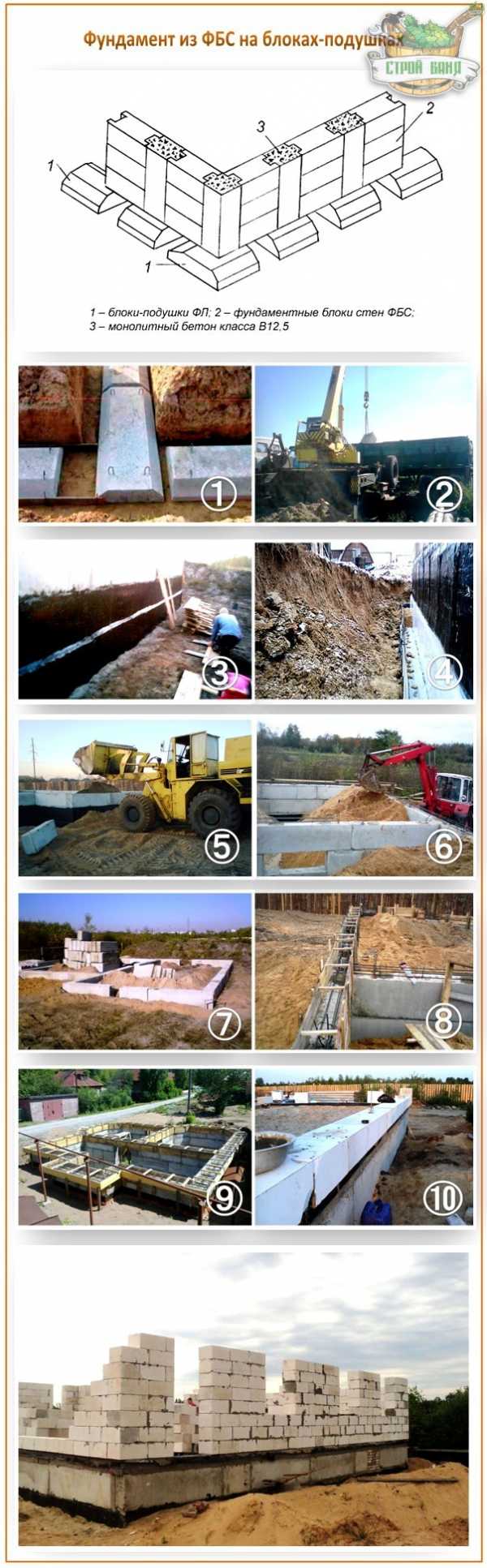

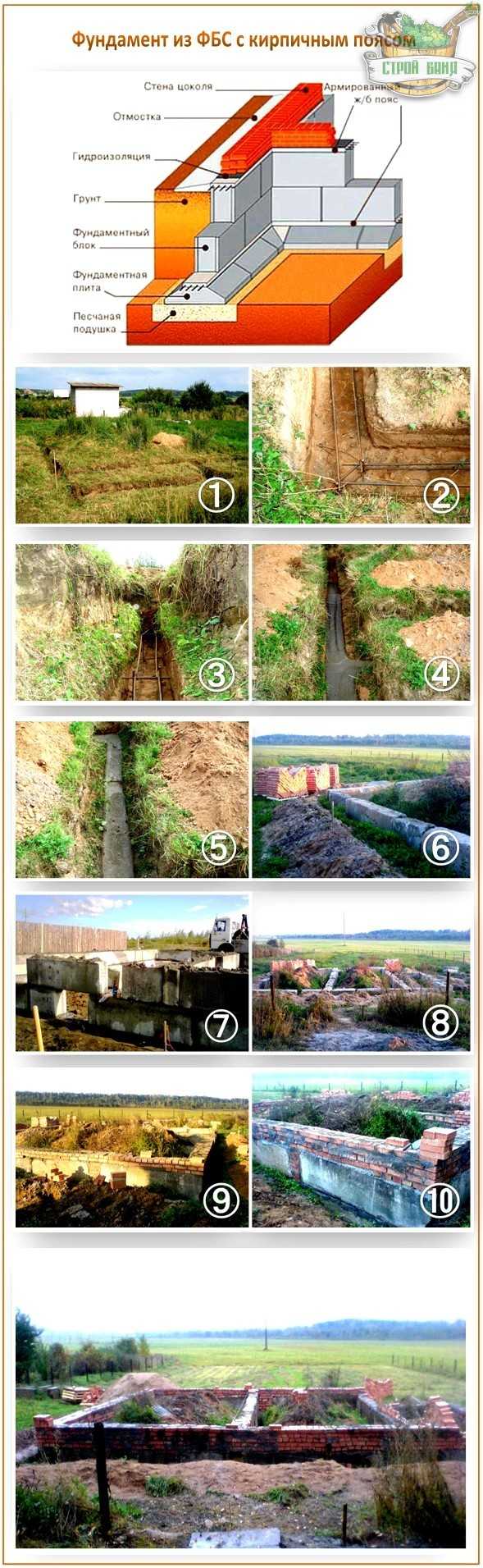

В целом блочный фундамент собирается практически так же, как и стены из этого материала. Последовательность при ручной укладке следующая:

- Вначале формируется армировочный пояс — монолитная лента с арматурой, которая будет защищать фундамент от разрыва.

- На пояс своими руками укладываются фундаментные блоки. Их следует перевязывать, как кирпичную кладку. Швы должны быть цельные, плотные, без пустот и щелей. Если используются пескоцементные изделия с полостями, то их следует класть пустотами вниз.

- Сверху фундамент скрепляется еще одним армопоясом.

- Боковые поверхности следует тщательно обработать гидроизоляцией, так как самодельные блоки для фундамента обычно отличаются высокой пористостью и легко пропускают влагу.

Используя эти же формы, можно создавать пустотелые стеновые блоки, используя более легкие пескоцементные смеси с добавлением шлака или керамзита.

Таким образом, одно оборудование поможет и заложить фундамент из блоков, и выгнать стены.

Только нельзя забывать, что фундаментные блоки нельзя делать с добавлением пористых материалов, таких как керамзит или шлак, так как это делает их более уязвимыми для влаги.

Важно помнить, что сделанный своими руками фундаментный блок часто отличается от монолита или заводских ФБС более низкой плотностью, что делает их менее стойкими к замораживанию в сыром, увлажненном состоянии.

Поэтому желательно фундамент из блоков, как и стены, защитить от сырости и от морозов.

При ручной выработке этих элементов можно добавлять раствор дополнительные примеси, обеспечивающие защиту от влаги.

Смотрите нашу видео-подборку по созданию основания из ФБС:

proffu.ru

Технология и оборудование для производства фундаментных блоков :: BusinessMan.ru

Строительство загородных домов, коттеджей и прочих невысоких построек не перестает быть актуальным, а его темпы лишь растут с каждым годом. В связи с этим востребованными оказываются такие материалы, как фундаментные строительные блоки (ФБС).

Именно их обычно применяют для устройства ленточных фундаментов, цокольных этажей зданий и подвалов помещений. Сегодня ФБС являются востребованной продукцией на строительном рынке, а потому их производство может стать отличным бизнесом, требующим вполне реальных вложений.

Главным при воплощении этой предпринимательской идеи является не место и даже не специалисты (обучить их не так уж сложно), а оборудование для производства фундаментных блоков. Именно оно составляет основную статью затрат и играет важнейшую роль в изготовлении качественной продукции.

Фундаментные блоки и их виды

Изготавливаются такие блоки из тяжелого бетона, реже — на основе силикатного или керамзитобетона. Плотность данного строительного материала составляет от 1800 кг на кубический метр и более, а в торцах имеются специальные пазы для заливки цементного раствора. Выпускают их на данный момент в трех основных видах:

- Сплошные — материал, наиболее распространенный для устройства подвалов и цоколей. Хорошо передает нагрузку на основание.

- Пустотные — имеют хорошие тепло- и звукоизоляционные свойства. Их меньшая масса позволяет сократить затраты на транспортировку и монтаж блоков.

- Сплошные с вырезами — удобны при устройстве коммуникаций. Кабели и трубы легко проходят через специальные вырезы в блоках.

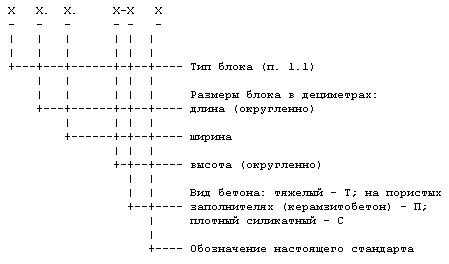

Отличаются не только конструкции, но и размеры фундаментных блоков. Высота их обычно 30 или 60 см, длина — 90, 120 и т. д., ширина — 30, 40, 50 и т. д. Точные размеры указываются при маркировке изделий.

Технология производства блоков

Изготовление данного строительного материала осуществляется путем вибропрессования. Именно благодаря такой технологии удается получать блоки с наилучшими эксплуатационными свойствами. Однако весь производственный процесс включает в себя, помимо указанного, еще несколько этапов:

- приготовление раствора;

- закладка в металлическую форму раствора и арматуры;

- уже упомянутое вибропрессование;

- извлечение из формы готового блока.

На каждом шагу используется определенное оборудование для производства фундаментных блоков. Оно имеет различную производительность, виды форм тоже бывают разные, и позволяет получать продукцию с дополнительными элементами (вырезы, пустоты и пр.).

Оборудование для блоков

Для того чтобы максимально автоматизировать процесс и тем самым добиться высокой производительности, используется следующее оборудование для производства фундаментных блоков:

- установка по изготовлению ФБС;

- разборочные формы;

- бетоносмеситель (позволяет сократить ручной труд).

Очень важно убедиться в том, что все указанные позиции соответствуют критериям техники безопасности и строительным нормам. Для этого приобретать оборудование следует у крупных проверенных поставщиков.

Работа установки: этапы

Базовым элементом является станок для производства фундаментных блоков. Он изготавливает ФБС наземным формированием (разного размера и вида). Работает установка следующим образом:

- раствор загружается в форму;

- начинается процесс вибрации, который длится от 25 минут до часа;

- электрическим подъемником форма поднимается наверх;

- блок остается лежать на поверхности;

- процесс повторяется после передвижения установки.

Обычно в комплекте к основной установке прилагается дополнительная форма для производства фундаментных блоков. Она является универсальной.

Повышение качества строительных блоков

Чтобы улучшенить физические и функциональные характеристики фундаментных блоков, в бетонный раствор добавляются различные пластификаторы.

Они позволяют получить продукцию более высокой прочности и надежности, а также продлить срок службы готовых изделий.

Благодаря дополнительным элементам повышается устойчивость блоков к механическим воздействиям, улучшаются морозостойкость и влагоустойчивость материала.

Он лучше переносит перепады температур, а значит строительная конструкция получится более надежной.

Следует отметить, что фундаментные блоки не теряют со временем своих эксплуатационных качеств. Это позволяет использовать их в строительстве повторно.

Заключение

Изготовление блоков ФБС не является ни сложным, ни затратным в финансовом плане. Основная статья расходов включает оборудование для производства фундаментных блоков (станок, формы и бетоносмеситель) и наем персонала. К счастью, обслуживать работу установки могут всего два человека, а обучить технологии изготовления блоков совсем несложно (специальных навыков не потребуется).

В то же время бизнес этот сегодня высоко востребован и, соответственно, довольно прибылен. Достаточно лишь внимательно изучить процесс организации производства и вовремя занять нишу, если ее еще не захватил кто-то более предприимчивый.

businessman.ru

Мы на You Tube Услуги предприятияСамое популярноеНовости

|

|

metembeton.ru