Какая добавка в цемент для прочности самая лучшая?

Бетон, приготовленный на основе качественного цемента и качественных наполнителей, имеет достаточную прочность без внесения добавок. Тем не менее, существует ряд факторов, когда по условиям эксплуатации требуется упрочнение бетона с помощью внесения специальных присадок.

СодержаниеСвернуть

Для чего нужны добавки?

Для увеличения прочности высоконагруженных и специальных бетонных конструкций, используются специальные присадки, которые добавляются непосредственно в готовящийся цементно-песчаный или бетонный раствор.

После схватывания и полного твердения, смеси в которые были добавлены упрочнительные добавки приобретают дополнительные эксплуатационные свойства: водонепроницаемость, коррозионную стойкость, морозостойкость и существенно большую прочность на сжатие и изгиб.

Учитывая относительно высокую стоимость бетона и цементного раствора с добавками, их применение экономически целесообразно в следующих случаях:

- Повышенные требования по морозостойкости и водостойкости бетонных конструкций;

- Использование в качестве заполнителя нестандартных материалов. К примеру, очень мелкий песок;

- Изготовление высоконагруженных ЖБИ. К примеру, производство тротуарной плитки, фундаментных блоков и т.п.;

- Приготовление мелкозернистого бетона;

- Строительство монолитных зданий и сооружений, в которых используются расширяющие присадки.

Виды упрочняющих добавок для цемента

Пластификатор. На данный момент времени, лучшая добавка в цемент для прочности, повышающая прочность конструкции в среднем на 125-140%. При этом основная задача пластификатора – увеличить подвижность раствора.

Также применение добавки этого вида позволяет увеличить морозостойкость бетона на 1,5 марки, водонепроницаемость до 4 марок и сократить расход связующего на 25%. Популярный «народный» пластификатор – обычное жидкое мыло или стиральный порошок.

Ускоритель набора прочности. Задача присадки этого вида – увеличение скорости схватывания и твердения бетона и соответственное повышение его марочной прочности на изгиб и сжатие.

Самым популярным и самым недорогим ускорителем набора прочности является обычный хлористый кальций. Используется в производстве: тротуарной плитки, пенобетонных блоков, стеновых и фундаментных блоков, полистиролбетона и пр. Благодаря применению ускорителей твердение значительно сокращается время его экспозиции в форме. Соответственно повышается производительность, увеличивается выход годного, а также происходит увеличение прочности ЖБИ на несколько процентов.

Противоморозные добавки. В соответствии с названием, назначение противоморозной добавки – дать возможность проводить бетонные работы в условиях низких температур (до минус 25 градусов Цельсия).

Параллельно с этим, происходит увеличение прочности бетона, увеличение водонепроницаемости, уменьшение расслаиваемости готового бетона при транспортировке, а также улучшение удобоукладываемости. Самая популярная противоморозная добавка – нейтрализованная смола в смеси с гидрофобизатором Софексил-гель или Типром-С.

Комплексные присадки. Ускоряют твердение, увеличивают прочность, значительно уменьшают пылеотделение, увеличивают морозостойкость. В частности за счет использования комплексной присадки можно достигнуть: увеличения прочности бетона на 70-110%, при одинаковой подвижности, снижения усадки на 60-70% и двух-троекратного увеличения водопроницаемости. Одним из самых популярных видов отечественной комплексной присадки для бетона является добавка «Эластобетон»: А, Б или С (в зависимости от назначения ЖБИ или сооружения).

Тонкости применения

Все виды добавок в бетон следует разводить или растворять в теплой воде. Если добавка смешивается с цементно-песчаным раствором в жидком агрегатном состоянии, она начинает работать сразу после добавления.

Сухая присадка начнет «работать» только после полного растворения и тщательного перемешивания. Дозировка добавок зависит от конкретного материала, конкретных задач и требований инструкции предприятия изготовителя. В общем случае, количество добавок не должно превышать 1% по весу связующего (цемента).

salecement.ru

влияние добавок на процесс. Использование различных систем и конструкций для подогрева бетона

Как известно, все растворы имеют определенный период жизнеспособности, в течение которого их можно выравнивать, наносить и заполнять формы. Но через некоторое время в составе проходят необратимые процессы, и материал начинает приобретать определенные свойства. Очень важно, чтобы соблюдались оптимальные внешние условия – схватывание бетона при низких температурах может растянуться на несколько суток, вследствие чего значительно снизится прочность и долговечность.

На фото — выравнивать поверхность можно только до схватывания

Что такое схватываемость

Главная причина, по которой бетон приобретает высокие прочностные свойства это то, что цемент при взаимодействии с водой приобретает очень высокую прочность и превращается в так называемый цементный камень. По-научному процесс называется гидратация, и проходит он в несколько этапов, главными из которых является первоначальное схватывание и дальнейшее твердение (читайте также статью «Фибропенобетон: особенности и область применения»).

Цемент – уникальный материал, с помощью которого можно своими руками возвести конструкции, которые простоят века, при этом его цена достаточно демократична и доступна

В рамках данной статьи мы рассмотрим, за сколько схватывается бетон и как влияет на это температура окружающего воздуха. Стоит отметить, что процесс этот, в отличие от твердения очень скоротечен: он происходит в первые сутки, а то и часы после заливки той или иной бетонной конструкции. Именно поэтому ему нужно уделить самое пристальное внимание, так как от него во многом зависит прочность.

Срок схватывания бетона напрямую зависит от температурных условий, рассмотрим эту зависимость в таблице:

| Температура схватывания бетона | Время гидратации |

| Отрицательные значения | В этих условиях проводить бетонные работы без применения специальных добавок или использования различных способов нагрева категорически запрещено – вода замерзнет и процесс остановится. |

| 0 градусов | Бетон начинает схватываться примерно через 6-10 часов после заливки, что отрицательно сказывается на свойствах материала. Процесс затягивается на 18-20 часов. |

| 20 градусов | Можно сказать, это норма температуры для схватывания бетона. Именно при 20 градусах достигаются наилучшие показатели прочности. Процесс начинается через два часа и длится примерно час. |

| 30 и более градусов | Такие условия, естественно, ускоряют процесс испарения влаги, вследствие чего уже через полтора-два часа схватывание может быть окончено. Быстрое схватывание также отрицательно влияет на качество. |

При высоких температурах работы следует проводить очень быстро

Как можно влиять на схватываемость

Если раньше при низких и отрицательных температурах все работы приостанавливались, то в наше время появилось множество способов ускорить или замедлить схватывание, что позволяет проводить бетонирование практически круглый год. Именно их мы и рассмотрим более подробно.

Добавки

На рынке существует множество специальных составов, которые способны ускорить схватывание или замедлить его, при этом отрицательное влияние на прочность будет минимальным.

Все их условно можно разделить на следующие группы:

- Добавки в бетон для быстрого схватывания, чаще всего используются, когда необходим быстрый набор прочности, при этом естественно сокращается и период первичного твердения. Например, некоторые из них позволяют материалу набрать до 50% от прочности всего за 2 дня. Применение таких составов стоит ограничить на объектах, где очень важна высокая прочность, так как показатели все равно уменьшаются.

- Морозостойкий ускоритель схватывания бетона – такой вариант используется при отрицательных температурах. Состав снижает температурный порог замерзания влаги и ускоряет первоначальное схватывание без значительных потерь прочности. В подобных условиях важно, чтобы вода не замерзла – это имеет необратимые последствия для прочностных характеристик.

Как правильно использовать составы подобного типа, подскажет инструкция на упаковке

Важно! Стоит помнить, что чем ниже температура, тем больше пропорция добавления состава. Именно этот фактор является основополагающим при приготовлении бетона.

- Замедлители схватывания бетона – этот тип составов применяется в следующих случаях: при высокой температуре окружающего воздуха, при транспортировке бетона миксерами на дальние расстояния, при длительном рабочем процессе, когда состав должен сохранять первоначальные свойства на протяжении длительного срока. Также замедлители незаменимы при устройстве монолитных конструкций: так можно избежать возникновения слоев и ослабления бетона.

При транспортировке на большие расстояния замедлитель схватывания гарантирует доставку качественного раствора

Совет! Стоит помнить, что помешивание раствора не дает начаться стадии затвердения, поэтому если нужно продлить жизнеспособность раствора на полчаса-час, то с помощью данной операции вы избежите преждевременного схватывания.

Если твердение рассчитывается по дням, то схватывание проходит скоротечно, это и есть его самая большая особенность. И очень важно, при какой температуре схватывается бетон – она должна быть максимально приближенной к оптимальной, в противном случае добиться хорошего результата без добавок будет проблематично.

Использование различных систем и конструкций для подогрева бетона

Сразу отметим, что используются они при отрицательных температурах и направлены на ускорение схватывания и твердения (см.также статью «Время схватывания бетона и его механизм»).

Чаще всего применяются следующие варианты:

- Электрический подогрев конструкций. Его особенности следующие: в конструкцию укладывается специальный нагревательный провод еще до заливки или вставляются металлические электроды, пока бетон еще свежий. Пропуская по системе ток, можно нагревать всю конструкцию, предотвращая ее замерзание и ускоряя схватывание.

Провода укладываются перед началом бетонирования

- Использование термоактивной опалубки, это вариант предполагает использование электрического подогрева или водяной рубашки для того, чтобы поддерживать положительную температуру в конструкции. Используется он достаточно редко ввиду сложности устройства.

- Еще один вариант, который подходит для масштабных строительств – устройство тепляка, это может быть разборная конструкция или система пологов из тента, важно, чтобы внутри поддерживалась положительная температура.

Стоит помнить, что алмазное бурение отверстий в бетоне и резка железобетона алмазными кругами допускаются только после набора как минимум 50 % прочности. Не стоит спешить с данными работами, иначе можно нарушить структуру материала.

Сверление можно начинать только после набора бетоном прочности

Вывод

Как вы смогли убедиться, схватывание имеет огромное значение для бетона, и любые нарушения процесса снижают прочность материала. Видео в этой статье наглядно покажет некоторые особенности рассматриваемого процесса.

rusbetonplus.ru

Ускоритель твердения бетона: способы ускорения схватывани пенобетона

Любое строительство должно осуществляться в определённые сроки, которые закладываются ещё в проекте, но иной раз возникают определённые форс-мажорные обстоятельства, в связи с чем может возникнуть вопрос, как ускорить твердение бетона, как основного связующего компонента.

Такими непредвиденными обстоятельствами могут быть нестыковки со смежниками, погодные условия и даже банальная халатность работников, но сроки от этого меняться не могут, следовательно, процесс в некоторых моментах приходится ускорить.

Для этого существует несколько способов, позволяющих растворам быстрее схватываться, и о них пойдёт речь ниже, а кроме этого, мы сможем продемонстрировать вам видео в этой статье по данной теме.

Заливка бетона

Обычные тяжёлые бетоны

Примечание. Согласно ГОСТ 18105-86 (Правила контроля прочности) марочная прочность бетона достигается через 28 суток после его укладки на место использования. Но нынешние темпы строительства, а также различные форс-мажорные обстоятельства, о которых упоминалось во вступлении, требуют использовать различные способы ускорения твердения бетона.

Качество продукции от этого никак не ухудшается, зато сокращается время производства, а вместе с ним и его стоимость, что тоже очень важно.

Что это такое

Ускоритель РЕЛАМИКС-ПК

- В заводских условиях производство железобетона особенно остро нуждается в быстром наборе прочности по ряду причин. Прежде всего, это возможность быстрее оборачивать формы, следовательно, эффективнее использовать оборудование, что ведёт к повышению производительности в целом. Подобная интенсификация применяется с помощью ускорения гидратации и гидролиза клинкерных материалов.

- Как правило, в таких случаях содержание воды в цементном тесте достаточно низкое и здесь создаётся быстрое перенасыщение продуктами гидратации и гидролиза (цементных минералов) водной среды. Такое нарастание прочности наиболее эффективно в жёстких смесях с низким В/П, которые достаточно хорошо уплотнены, а все процессы совершаются в тонких плёнках теста.

- Цемент более мелкого помола здесь наиболее эффективен, ведь реакция его частиц на различные процессы значительно возрастает, особенно если совершается так называемое «мокрое домалывание» в вибрационных мельницах до 5000-5500 см2/г (удельная поверхность). В тех ситуациях, когда удельная поверхность больше указанных значений, то вместе с этим возрастают затраты не энерго- и водопотребление.

- Среди основных методов ускорения можно выделить три основных способа, которые используются в современном строительстве. Во-первых, это паровой прогрев бетона при атмосферном давлении, во-вторых, это паровой прогрев бетона в автоклаве при повышенном давлении и, в-третьих, это электрический прогрев бетона. Помимо методов существуют ещё различные химические компоненты, которые способствуют ускорению процесса.

Паровой прогрев при атмосферном давлении

Камера пропаривания универсальная КПУ-1М с пультом управления

Наиболее популярный ускоритель твердения для бетона на большинстве ЗЖБИ, это его тепловая обработка камерах пропаривания с помощью насыщенного пара. Весь процесс при этом можно разделить на четыре основных этапа, первым из которых можно назвать отформование ЖБ изделия (узнайте также что такое модуль упругости бетона).

Отформование или этап №1 происходит при температуре 18⁰C-22⁰C, где залитая конструкция выдерживается некоторое время (в зависимости от её размеров). Это приводит к тому, что раствор начинает схватываться, то есть, он приобретает начальную прочность.

После этого приступают к этапу №2, когда отформованную конструкцию начинают обдавать горячим паром и та прогревается от верхних слоёв — к средине, наполняясь водой. Такое насыщение происходит за счёт процесса конденсации — горячий пар, соприкасаясь более холодными стенками ЖБИ, проникает в его поры. Благодаря повышению температуры увеличивается скорость твердения бетона.

Именно на этом этапе происходят самые значительные деструктивные процессы из-за теплового расширения компонентов от нагрева конструкции. Так как плита нагревается неравномерно (сверху — быстрее, изнутри — медленнее) и водяные пары создают определённое давление, то это тоже усиливает деструкцию. Наиболее эффективно такой процесс развивается, когда температура превышает 50⁰C — увеличивается объёмный коэффициент расширения воды и воздуха.

Выдержка ЖБИ до пропаривания

Когда всё ЖБ изделие достигает равномерного прогрева во всех своих слоях, деструктивные процессы завершаются, тогда начинается интенсивный рост прочности, что можно назвать этапом №3.

Далее следует этап №4, когда начинается охлаждение бетона после изотермического охлаждения. Получается, что вся конструкция как бы сжимается, и при этом сокращаются её поры, выдавливая тем самым влагу на поверхность, где та и высыхает достаточно быстро. Но этот процесс должен быть строго контролируем, так как при резком охлаждении могут образовываться трещины в конструкции, особенно это касается невысоких марок бетонов.

В связи с этой опасностью температуру в камере понижают достаточно медленно, в зависимости от величины конструкции — чем больше её объём — тем выше опасность растрескивания.

Поэтому инструкция предусматривает более мелких изделий понижение температуры не быстрее, чем на 30⁰C-40⁰C в час, а для более крупных — на 20⁰C-30⁰C в час. Также уделяется внимание и изъятию плиты из камеры — разница в температуре внутри камеры и снаружи не должна превышать 40⁰C.

Примечание. Примечательно, что такой метод можно сделать более эффективным, используя различные ускорители схватывания и твердения бетона (химические добавки), которые понижают деструктивные изменения. Это не только повышает качество, но и сокращает весь рабочий процесс.

Автоклавный метод

Автоклавы

При прогреве паром бетонных изделий при температуре от 160⁰C до 180⁰C под давлением от 8 до 12 атмосфер конструкция продолжает сохранять воду в порах в капельножидком состоянии. Каких-либо существенных различий в процессе отвердения цемента между автоклавным методом и атмосферным давлением не существует.

Хотя здесь после четырёх-шести часов интенсивного прогрева прочность изделия может даже превысить марочную, что приводит к большей закристаллизованности цементного камня и, как следствие, его твердение после этого происходит медленнее, нежели после горячей обработки при атмосферном давлении.

Зато при автоклавной обработке существует одна значительная отличительная особенность — зёрна заполнителей из кислых горных пород взаимодействуют с гидролитической известью портландцемента (при температуре выше 100⁰C). Благодаря этому улучшаются технические свойства и структура бетонного изделия.

Но в связи с неким дефицитом такого оборудования и сложностью производственных технологий возрастает цена таких процессов — в связи с этим для обычных бетонов такой метод не получил широкого применения и чаще используется для изготовления ячеистых бетонов.

Электропрогрев

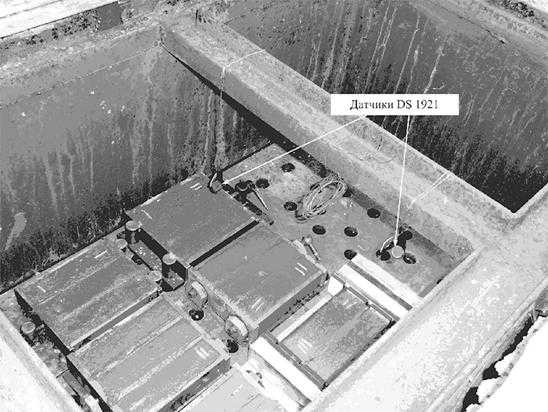

Использование провода ПНСВ для прогрева

Такой способ прогрева достаточно прост и используется в большей степени в зимних условиях на строительных площадках при температуре ниже -5⁰C — это использование ПНСВ (Провод Нагревательный Стальной Виниловая оболочка) и понижающего трансформатора. Его простота подтверждается также и тем, что этот же метод без особого труда и умственных затрат можно осуществить дома своими руками, используя в качестве понижающего трансформатора сварочный аппарат.

Принцип укладки петель ПНСВ

До того, как начнётся заливка посреди арматурного каркаса, укладываются петли из ПНСВ, которые впоследствии будут нагреваться от понижающего трансформатора. Примечательно, что при использовании агрегата мощностью всего 80kW можно за один раз прогреть 90м3 бетона — это достаточно небольшие затраты, которые обеспечивают низкую себестоимость продукции. К недостаткам прогрева бетона сварочным аппаратом можно отнести неудобства прокладки самого кабеля, который необходимо закрепить к каркасу таким образом, чтобы не перетереть изоляцию — в противном случае возникнет короткое замыкание через землю и петля выйдет из строя.

Прогрев электродами

Принцип прогрева опалубки электродами по своей сути ничем не отличается от метода с использованием ПНСВ, только здесь в качестве нагревательный элементов выступает арматура или толстая катанка (8-10 мм).

Разница в том, что петли из ПНСВ удобно укладывать в плиту или плитный фундамент, а вот электроды больше подходят для вертикальных конструкций, то есть, для вертикальной опалубки. И ещё разница заключается в том, что электроды обычно втыкают сразу после заливки, а не до неё.

Расстояние между электродами соблюдается порядка 60-100 см, но это зависит от температуры на улице — чем она ниже, тем чаще вставляют арматуру, чтобы увеличить интенсивность нагрева.

Также здесь греется не сам электрод, как в случае с ПНСВ, а вода между арматурами (кому знаком принцип кипятильника из двух лезвий, тому объяснять не надо). Примечательно, что при прогреве колонны достаточно всего одной арматуры, которая послужит фазой, а землёй будет металлический каркас сооружения.

Примечание. Недостатком электродного прогрева являются большие энергозатраты. Один электрод будет потреблять порядка 45-50А.

Греющая опалубка. Фото

В данном случае нагревательные элементы монтируются непосредственно в щиты опалубки, и их всегда можно заменить, если они придут в негодность. Преимущества такого обогрева состоит в его рентабельности — опалубку можно применять практически для любой высоты зданий и использовать даже при 25-градусном морозе. Но в то же время, её невозможно использовать для нестандартных конструкций, и её стоимость достаточно высока.

Некоторые химические ускорители

Пояснение. Для начала следует пояснить, что между ускорителем твердения и схватывания есть разница. Так, на схватывание препарат срабатывает в первые часы и делает более интенсивным набор пластической прочности или формования после затворения цемента водой. А вот на затвердение химикат работает не только часами, но сутками, делая наиболее быстрым набор прочности за период своего воздействия.

Ускоритель-пластификатор «Форт УП-2»

«Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Наибольший эффект ускоритель твердения для пенобетона и бетона показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, а также формовочных изделий — данный модификатор обычно используется для беспропарочного производства ЖБИ при температуре воздуха в помещении от 10⁰C и выше.

Количественная масса «Форт УП-2″составляет всего 0,5%-0,7% от общей массы используемого цемента и за одни сутки обеспечивает 70% набора прочности и это при полном отказе от ТВО.

Асилин-12

Асилин-12 это ускорение твердения бетона жидкого типа, который используется как при низких, так и при высоких температурах и практически безопасен для человеческого организма. Чаще всего такой модификатор применяют, когда температура окружающей среды ниже 10⁰C и выше 25⁰C, чем увеличивают весь цикл работ примерно в 1,5-2 раза.

По сравнению с порошкообразными составами Асилин-12 имеет несомненное преимущество, так как при замешивании он распределяется в растворе равномерно, чем значительно улучшает качество производства.

Заключение

В заключение следует сказать, что технические свойства ЖБ изделий, где были применены любые типы ускорения твердения, практически не изменяются. Следовательно, резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне проходит аналогично с естественным твердением и не требует никаких дополнений (узнайте здесь, как производится обеспыливание бетона).

masterabetona.ru

Ускорители твердения бетона

Ускорители твердения бетона – это вещества, которые добавляют в бетонную смесь с целью ускорения набора прочности материала. В результате введения этих добавок в бетонную смесь, происходит активация гидратации клинкера и образование гелей за более короткий период, чем это происходит при естественном твердении.

Введение в бетонную смесь ускорителей твердения:

Введение в бетонную смесь ускорителей твердения:

позволяет уменьшить усадку бетона и, соответственно, предотвращает образование трещин

сокращает время и энергетические затраты работы механизмов, обеспечивающих уплотнение смеси (вибраторы, виброрейки и др.)

повышает морозостойкость и водонепроницаемость бетона

увеличивает производительность строительства

Немаловажное значение имеют добавки (ускорители твердения) в зимнем бетонировании, поскольку при низких температурах бетон твердеет долго и с угрозой значительной потери качества бетонных конструкций. Быстрый набор прочности снижает риск потери качества. Ускорители твердения широко применяются в строительстве сооружений, где необходимо быстрое «схватывание» бетона: аварийный ремонт монолитных конструкций, изготовление сборных бетонных конструкций в условиях полигона, строительство туннелей, мостов и других ответственных объектов. Применение ускорителей твердения бетона в заводском производстве сборных железобетонных и бетонных изделий позволяет значительно сократить время тепло-влажной обработки материала, что приводит к экономии энергетических затрат. Введение в бетонную смесь этих добавок сокращает также расход цемента. Использование добавок ускоряет процесс схватывания бетонной смеси на 25% при температуре +18ºС — +22ºС.

В настоящее время в качестве ускорителей твердения бетона используются: поташ (карбонат калия), хлорид кальция, сульфат натрия, нитрит нитрат кальция, нитрат натрия, хлорид натрия, алюминат натрия и многие другие.

Поташ (К2СО3) – это соль с ярко выраженными щелочными свойствами. Внешне представляет собой кристаллический порошкообразный продукт белого цвета. Способствует быстрому схватыванию бетонной смеси и образованию крупнопористой структуры бетона. Добавляется в бетонную смесь с дозировкой до 5% массы цемента. Поташ не рекомендуется применять, если заполнители в составе бетона содержат кремнезём, так как взаимодействие может привести к щелочной коррозии бетона.

Поташ (К2СО3) – это соль с ярко выраженными щелочными свойствами. Внешне представляет собой кристаллический порошкообразный продукт белого цвета. Способствует быстрому схватыванию бетонной смеси и образованию крупнопористой структуры бетона. Добавляется в бетонную смесь с дозировкой до 5% массы цемента. Поташ не рекомендуется применять, если заполнители в составе бетона содержат кремнезём, так как взаимодействие может привести к щелочной коррозии бетона.

Хлорид кальция (СаСl2) – кристаллический белый порошок. Введение этого вещества ускоряет процесс гидратации (схватывания) бетонной смеси в полтора – два раза. Хлорид кальция может вызывать коррозию арматуры, поэтому его вводят в состав бетона в малом количестве (не более 2% массы цемента) и не применяют в строительстве конструкций с тонкой арматурой и предварительно напряжённой, особенно если железобетонная конструкция эксплуатируется в неблагоприятных условиях. Также присутствие в составе этой добавки может увеличивать усадку бетонной смеси при высыхании и ослаблять сопротивление сульфатам специального сульфатостойкого портландцемента.

Нитрат кальция представляет собой бесцветный продукт, хорошо растворимый в воде. Это вещество не вызывает коррозию арматуры, так как не имеет хлора и не является электролитом. Бетоны с нитратом кальция могут эксплуатироваться вблизи линий электропередач и в поле действия блуждающего тока. Нитрат кальция является многопрофильной добавкой, влияющей на скорость схватывания, морозостойкость, водонепроницаемость и на улучшение других качеств бетона. Для ускорения набора прочности бетона, дозировка нитрат кальция варьирует в пределах 0,5-1,2%.

Сульфат натрия представляет собой кристаллы белого цвета с жёлтым оттенком. Это вещество трудно и ограниченно растворяется в воде. Сульфат натрия взаимодействует с гидратом окиси кальция, который выделяется из цемента и образует мелкодисперсный гипс. Взаимодействие гипса с цементным клинкером способствует быстрой кристаллизации новообразований из цементного геля. Особенно эффективное взаимодействие этой добавки происходит с шлакопортландцементами и с пуццолановыми портландцементами.

Сульфат натрия представляет собой кристаллы белого цвета с жёлтым оттенком. Это вещество трудно и ограниченно растворяется в воде. Сульфат натрия взаимодействует с гидратом окиси кальция, который выделяется из цемента и образует мелкодисперсный гипс. Взаимодействие гипса с цементным клинкером способствует быстрой кристаллизации новообразований из цементного геля. Особенно эффективное взаимодействие этой добавки происходит с шлакопортландцементами и с пуццолановыми портландцементами.

Хлорид натрия (поваренная соль) представляет собой белый кристаллический порошок, который растворяется в воде. Поскольку хлорид натрия способствует коррозии металла, его стараются не применять в железобетонных конструкциях. Доза для введения в бетонную смесь составляет до 4% массы цемента.

Алюминат натрия применяется в виде водного раствора. Бетоны с добавкой алюмината натрия обладают высокой водонепроницаемостью и уже спустя 7 суток с момента укладки, бетон выдерживает давление воды в 8 атм. Алюминат натрия не вызывает коррозию арматуры. Дозировка этой добавки составляет до 3% массы цемента.

Натрий сернокислый технический (кристаллогидрат сульфата натрия) является отходным продуктом производства аскорбиновой кислоты, образующийся после выделения диацетонсорбозы. Представляет собой кристаллический порошок. Его использование исключается в конструкциях, которые подвергаются воздействию постоянных токов. Применение этой добавки в бетонных конструкциях с деталями и арматурой с цинковым покрытием допустимо не более 1% массы цемента.

Зелёный щёлок является отходом серийного производства и образуется в результате регенерации щёлоков в процессе варки целлюлозы сульфатным способом. Это вещество представляет собой жидкость зелёного цвета (от светлого до тёмного оттенка). Зелёный щёлок может применяться как индивидуальная добавка, так и совместно с воздухововлекающими, пластифицирующими добавками. В состав бетонной смеси добавляется в малых количествах (0,02-0,11%).

Лигнопан Б-2 бывает порошкообразный, легко растворимый в воде и в виде водного раствора с концентрацией 30%. Поскольку не содержит хлоридов, Лигноплан Б-2 не вызывает коррозию бетона и арматуры. Эта добавка применяется в производстве пенобетонов, тротуарной плитки, сборного железобетона и в монолитном домостроении. Скользящая опалубка снимается через 12-15 часов с последующей нагрузкой. На вторые сутки промежуточная прочность достигает 70-85% от марочной прочности в условиях нормального твердения. Лигнопан Б-2 на 15-20% позволяет снизить содержание воды в бетонной смеси. Дозировка этой добавки составляет 0,6-1,5%.

В данной статье упомянута лишь малая часть добавок, применяемых в строительстве для ускорения твердения бетона. Помимо отечественных добавок, широко используются ускорители твердения бетона западных производителей. Необходимую добавку для конкретных строительных работ и её дозировку в обязательном порядке подбирает опытный специалист. Только в этом случае будет получен правильный состав бетонной смеси, который даст ожидаемый результат.

beton-s-dostavkoy.ru

Противоморозные добавки в бетон для прочности и быстрого схватывания: особенности зимнего бетонирования

Особенности строительства в зимний период

Зимнее строительство считается более сложным из-за свойств бетона. В его состав входит вода, которая является обязательным компонентом такого важного процесса, как гидратация цемента. В ходе гидратации формируется окончательная структура бетона, он набирает свою прочность. Данный процесс может происходить только при плюсовых температурах: если вода замерзает, гидратация останавливается. И напротив, чем выше температура воздуха, тем быстрее идет процесс упрочнения бетона.

- Оптимальные условия для гидратации – температура воздуха 18-20С. В таких условиях бетон достигает необходимой прочности за 28 дней.

- Гидратация заметно замедляется при температуре ниже +10С. Так, при +5С бетон за 28 дней наберет лишь 70% необходимой прочности.

- При температуре ниже нуля вода, входящая в состав бетона, замерзает, и процесс гидратации останавливается.

Дополнительной сложностью в строительстве в зимний период является поддержание температуры самого бетонного раствора. Чтобы сохранять пластичность и способность к качественному уплотнению, раствор после смешивания должен иметь температуру не ниже 20-30С, а при укладке – не ниже +5С.

Таким образом, при низких температурах формирование качественной бетонной структуры значительно осложняется. Потому зимой на помощь строителям приходят технологии, способные снизить или полностью нивелировать воздействие холодов на процесс бетонирования.

Стоит отметить, что существует несколько способов работы с бетоном в условиях низких температур. Но большинство из них применимы лишь при крайне небольших объемах частного строительства (бани, хозяйственные постройки). Такие технологии, как создание термосного эффекта или длительное принудительное прогревание бетонной конструкции во время затвердевания и др., очень трудоемки, затратны и, как правило, невозможны при строительстве домов и других крупных объектов. Кроме того, учитывая наличие широкого спектра противоморозных добавок, иные способы поддержания температуры бетона оказываются нецелесообразными.

Добавки для повышения морозостойкости бетона работают комплексно: снижают температуру замерзания влаги, ускоряют процесс затвердевания бетона и помогают ему быстрее набрать прочность. Добавки в бетон — наиболее эффективный способ продолжить цикл бетонных работ при минусовых температурах.

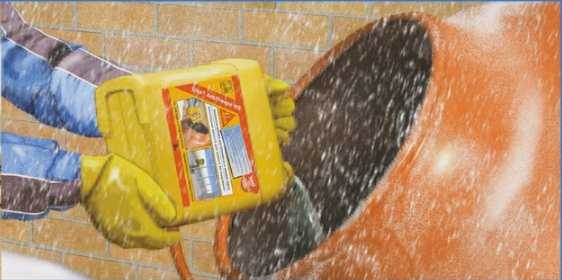

Зимнее бетонирование с добавками Sika

Учитывая продолжительные периоды низких температур, которые в разных регионах нашей страны могут длиться до нескольких месяцев, применение противоморозной строительной химии не просто оправдано, а необходимо. В «зимней» линейке швейцарского концерна Sika есть все необходимые виды добавок в бетон, которые помогают сохранять свойства раствора и продолжать строительство бетонных и монолитных конструкций в холодное время года:

- Sika®Antifreeze N9 – добавки-антифризы для бетона со свойствами ускорителя твердения и пластификатора. Добавка обеспечивает быстрое твердение и набор прочности бетона при минусовой температуре. Кроме того, состав повышает плотность и прочность бетона и не оказывает вредного воздействия на арматуру ввиду отсутствия агрессивных компонентов.

- Ускоритель твердения бетона Sika® Antifreeze FS-1 увеличивает количество выделяемого бетоном тепла и ускоряет начало процесса схватывания раствора. Применение этой добавки позволяет бетону быстро набрать начальную прочность, на которую не влияют минусовые температуры.

- Sika® Antifreeze Plast – противоморозный пластификатор. Состав ускоряет набор прочности бетона, обеспечивает его затвердевание при отрицательных температурах. Кроме того, повышает пластичность бетонной смеси, прочность и водонепроницаемость конструкции.

Высокое качество для безупречного результата

Продукция Sika производится одним из лидеров рынка строительной химии, швейцарским концерном, который имеет свои заводы в России. Благодаря международным стандартам качества и строгому контролю на всех этапах производства «зимние» добавки в бетон для прочности от Sika обеспечивают непрерывность строительства в зимний период и повышают свойства бетонного раствора.

Преимущества противоморозных добавок Sika:

- Они позволяют вести бетонирование практически при любых минусовых температурах. Рабочий диапазон – до -25С.

- Их применение значительно ускоряет скорость затвердевания бетона. Процесс набора прочности не затягивается даже в сильные морозы. С конструкции, изготовленной с применением добавок Sika, можно без дефектов и сколов снять опалубку через небольшой промежуток времени после заливки.

- Добавки улучшают структуру бетона, повышают его прочность, влагонепроницаемость, защищают от коррозии металлические элементы конструкции.

- Добавки Sika экономичны в использовании и снижают расход цемента. Это позволяет уменьшать стоимость строительства без потери качества и прочности конструкции.

Высокое европейское качество добавок Sika обеспечит непрерывность вашего процесса строительства при любых внешних температурах и гарантирует долгий срок эксплуатации возведенного объекта.

sikahome.ru

добавки для бетона, пластификаторы и суперпластификаторы, ускорители, замедлители схватывания, гидрофобизаторы, добавки в бетон

Хоть и говорится, что лучшее — враг хорошего, а вот технологи нашей Компании так не считают. Практически ни одно современное предприятие осуществляющее производство ЖБИ, цемента или бетонных смесей не обходится без применения специальных добавок для бетона, существенно улучшающих качество и характеристики смеси и регулирующих процессы схватывания цемента и его твердения.

Казалось бы, к чему эти добавки для бетона, если бетонная смесь изготовлена на современном оборудовании, и при её производстве не были нарушены все нормы и требования по времени и тщательности замешивания, соблюдён состав смеси, использованы качественные наполнители: цемент, песок, щебень, вода? Хорошая бетонная смесь — сама по себе хороша, но если есть возможность сделать её лучше: увеличить прочность, сделать её более подвижной, повысить её влагонепроницаемость, морозостойкость, трещиностойкость, защиту от солей, нефтепродуктов и так далее тому подобное, то почему бы это не сделать?

Современное производство бетона, ЖБИ и цемента на то и современное, что учитывает все возможности и нюансы, позволяющие сделать продукцию «быстрее, выше, сильнее». Вот здесь на помощь комбинатам производящим ЖБИ и различным бетонным заводам приходят специальные добавки для бетона, воздействующие на поведение цемента на различных стадиях схватывания и твердения, и влияющие на качественные характеристики изготовленного ЖБИ, или, монолитной железобетонной конструкции, в течении всего периода эксплуатации.

Давайте рассмотрим основные виды химических добавок, которые используются на современном бетонном и ЖБИ производстве. Их можно условно разделить на группы:

- добавки в бетон, регулирующие основные свойства смеси, такие как подвижность, пластичность, водоудержание, порообразование и т.д.

- виды добавок, регулирующих сохраняемость и отвечающих за скорость твердения бетона, скорость схватывания цемента, в основном, влияющие на процесс гидратации в начальной стадии схватывания, твердения и набора прочности бетона.

- добавка для придания ЖБИ или железобетону специальных свойств: полимерная, биоцидная и т.д.

- противоморозные добавки для бетона, позволяющие производить бетонирование при минусовых температурах.

- добавка в бетон, повышающая его прочность, морозостойкость, коррозионную стойкость.

- ингибиторы коррозии стали, ибо стальная арматура, входящая в состав любых ЖБИ или монолитного железобетона, подвержена разрушающему воздействию агрессивных сред, в которых приходится работать многим железобетонным конструкциям.

- расширяющие добавки в цемент, снижающие усадку, повышающие трещиностойкость, создающих самонапряжение ЖБИ и монолитных железобетонных конструкций.

- красящие добавки — пигменты для бетона.

- добавки в бетон для гидроизоляции, к которым можно отнести различные кольматриующие добавки, гидрофобизаторы и другие средства понижающие проницаемость бетонной конструкции.

- различные поризующие виды добавок для лёгких бетонов: газообразующие, воздуховолекающие, пенообразующие и т.д.

Если у нас набралось столько групп, то сколько же будет добавок? Сразу скажу — много! Перечислять их всех — вряд ли хватит сил и времени. Выделим лишь основные, которые могут быть полезны широкому кругу строителей. Наверное не совру, если скажу, что , а вернее, его более продвинутый наследник — — самая используемая на сегодня добавка для бетона, используемая при производстве бетонных смесей. Во всяком случае Компания БЭСТО пластификатор с-3 используется практически всегда. Вообще, химические добавки, способствующие уменьшению водосодержания в составе бетонных смесей — наиболее востребованы. Очень много плюсов от их использования, а именно: повышается текучесть бетонной смеси без добавления лишней воды, она становится более пластичной, экономится цемент, повышается плотность, водонепроницаемость, морозостойкость и т.д.

Вот здесь и приходят на помощь специальные добавки для бетона — пластификаторы, которые начали использовать ещё с сороковых годов прошлого столетия. На сегодняшний день, мы в основном имеем дело с их новой версией, так называемыми суперпластификаторами. Они появились в СССР ещё в начале восьмидесятых. Безусловный лидер здесь — пластификатор с-3. Одним из главных производителей суперпластификатора с-3 является компания «Полипласт». Чем же так хороши пластификаторы, давайте поглядим:

- Экономия цемента. Для получения равнопрочного бетона одинаковой подвижности с применением пластификатора с-3 и без него, на один куб бетонной смеси расходуется цемента на 15% меньше. Достигается сиё великолепие за счёт снижения количества воды затворения. Но для сохранения необходимой подвижности смеси, производители обязательно вводят суперпластификаторы или пластификаторы в бетон. Таким образом одновременно снижается водоцементное отношение и при этом не снижается подвижность.

- Без ущерба для прочности будущих ЖБИ и железобетонных конструкций повышается подвижность смеси. Что особенно актуально для монолитного строительства, где вовсю применяются бетононасосы и автобетононасосы, требующие для нормальной работы бетон п4-п5 (осадка конуса от 16 см).

- Увеличение окончательных прочностных характеристик до 25%.

- Благодаря улучшенной удобоукладываемости отпадает необходимость вибрирования свежеуложенной смеси!

- Возможность без особых проблем заливать густоармированные конструкции: колонны, узкие опалубки стен и так далее.

- Получение составов повышенной плотности (высокая непроницаемость), что положительно сказывается на водонепроницаемости ЖБИ и железобетонных конструкций в целом.

- Повышение морозостойкости вплоть до F350 и трещиностойкости.

- Снижается усадка твердеющего бетона или ЖБИ.

- Возможность получать высокопрочные ЖБИ и бетоны, с показателями прочности на сжатие свыше 100МПа! К примеру: бетонный образец марки м-350 (B25) 28 суточного возраста обладает прочностью на сжатие всего лишь 25 МПа. То есть — в четыре раза меньшей. Применяя специальные модификаторы возможно получить смесь с марочной прочностью превышающёй марку используемого при затворении цемента.

- Заводы выпускающие ЖБИ получают свою выгоду от использования пластификаторов за счёт сокращения времени пропаривания или снижения температуры в камерах. А это существенная экономия энергоресурсов, ускорение оборачиваемости формоснастки и как следствие — увеличение объёмов производства.

- Увеличивается сцепляемость арматуры с бетоном аж в 1,5 раза (если не врут конечно физики-химики)

Мне кажется, что перечисленных плюсов вполне достаточно для того чтобы понять, что производить бетонные смеси или ЖБИ без пластификаторов — не самое выгодное мероприятие. Однако, в нашей бочке мёда есть и ложка дёгтя. Маленькая такая, но есть. И дёготь этот — незначительное замедление сроков схватывания и твердения бетонной конструкции. Можно считать это отрицательным эффектом, может кому-то он покажется и положительным, но суть одна. Для компенсации замедляющего действия пластификаторов иногда вводится специальная добавка для бетона — ускоритель твердения. Она и компенсирует всё, что подпортил пластификатор, а именно график нормального твердения отлитой конструкции.

На сегодняшний момент всё чаще и чаще применяются комплексные виды добавок в бетон. Как правило, они двухкомпонентные. Например: в основе пластификатор с-3, а в довесок ускоритель твердения, либо воздухововлекающая добавка, либо микрокремнезём и т.д. Благодаря таким комбинациям бетонные заводы получают высокопрочные смеси с уникальными характеристиками.

Другие виды добавок для бетонов и растворов

Ускорители твердения бетона Для компенсации действия пластификатора, немного тормозящего процесс твердения, иногда вводятся специальные добавки — ускорители твердения. Так же ускорители твердения могут применяться при нестандартных заливках, когда требуется быстрая схватываемость нижнего слоя бетонного массива, чтобы можно было без проблем продолжать лить дальше. Классический пример — монолитная чаша бассейна, когда в объединённую опалубку дна и стен бассейна необходимо уложить бетонную смесь так, чтобы при заливке в стены она не выдавила своей массой только что отлитое дно. Обычно этот процесс растягивается во времени, но его можно существенно сократить, если использовать ускорители твердения бетона. Ещё одна область применения ускорителей — бетонирование в холодную погоду. Ведь, чем ниже температура окружающего воздуха, тем медленней происходит процесс гидратации цемента, начало и конец схватывания и набор прочности происходят в замедленном темпе. Здесь тоже помогают ускорители.

Замедлители твердения бетона По названию понятно — что делают подобные виды добавок. Применяют их для увеличения времени живучести бетонной смеси. В основном это может быть надо для транспортировки на дальние расстояния, при невозможности быстрой заливки и так далее. То есть, с применением замедлителей твердения мы берём тайм аут, чтобы успеть кое-что сделать: поесть пончиков, попить пива, поспать пока бетон будет отдыхать в бадье или корыте. Причем, растягивается это удовольствие аж на несколько часов. Как-то так. В группу замедлителей можно отнести водопонизители. Они так же оказывают замедляющий эффект.

Воздухововлекающие добавки Как Вы уже поняли из названия, они «вовлекают» воздух. При замешивании смеси создаются миллионы мельчайших микропузырьков воздуха. Для чего это нужно. Основная задача — создание в бетоне или ЖБИ микропористой структуры. Пористый шоколад помните? Вот тоже самое, только поры микроскопические. Благодаря наличию этих самых пор повышается морозостойкость бетонной конструкции или ЖБИ. Почему? Да потому как пропитавшей бетонную конструкцию воде, при замерзании, есть куда расширяться. В те самые поры. Дёшево и сердито.

Однако, и здесь не без дёгтя. Цементный камень то они уберегают от разрушения, а вот заполнители нет. Щебню так же достаётся от мороза и воды, как и без волшебных пузырьков. Но это уже совсем другая песня. Из минусов подобных добавок — снижение прочности бетонной конструкции. Незначительно, но есть. Во всяком случае, высокопрочный бетон с такими добавками не сделаешь. А морозостойкость можно повысить и другими способами, например: снизить водоцементное отношение, либо ввести в состав смеси золу уноса, при том же количестве цемента. Благодаря этому существенно повышается водонепроницаемость (коэффициент W в маркировке смесей) и плотность. Вода просто не попадает в бетонную структуру.

Противоморозные добавки для бетона Основное предназначение противоморозных добавок (ПМД) — обеспечение возможности зимнего бетонирования при минусовых температурах и отсутствии дополнительного прогрева залитой конструкции. Отдельные виды добавок позволяют производить бетонирование при температуре до — 25 градусов. Это «жесть» конечно, но если есть такая необходимость, то выбирать не приходится. Так как же действуют противоморозные добавки. Тем, кто знаком с «предметом» и так понятно, всем остальным постараюсь объяснить в нескольких фразах.

Главная суть застывания раствора или бетонной смеси — это так называемая гидратация цемента. Попросту — процесс кристаллизации минералов (силикатов, алюминатов) присутствующих в цементе, при взаимодействии его с водой. Скорость этого процесса существенно зависит от температуры окружающего воздуха. При низких положительных температурах процесс схватывания цемента растягивается во времени (в несколько раз), при отрицательных температурах — он останавливается вовсе, по банальной причине замерзания той самой воды. Вот с двумя этими гадостями и борется, в силу своих возможностей, противоморозная добавка для бетона.

Главные задачи современных противоморозных добавок — сократить время схватывания цемента и ускорить время твердения бетона (в условиях низких температур), понизить температуру замерзания воды. По-русски выражаясь — сделать так, чтобы вода замерзала не при 0 градусов, а при -10 или -20. Наверное помните, что солёная вода — классический пример понижения температуры замерзания. Есть ещё одна задача у современных противоморозных добавок — не навреди. Прям как у Гиппократа: «…сообразно с моими силами и моим разумением, воздерживаясь от причинения всякого вреда…» А навредить они могут. Не все, но могут.

Существует довольно много мифов относительно вредности и полезности тех или иных противоморозных добавок для бетонов. Им приписывают все страшные грехи: и тебе коррозия арматуры, и снижение прочности, и снижение морозостойкости, и ещё пёс знает чего из того, что взбредёт в голову. К сожалению, я не химик и не естествоиспытатель, но попробую суммировать некогда прочитанное, услышанное и самим попробованное.

Миф первый: при применении противоморозных добавок, в монолитном железобетоне или самодельных ЖБИ происходит коррозия арматуры. Этот миф к нам пришёл из далёких времён — «когда деревья были большими». Взять самый распространённый в России нитрит натрия, так он наоборот является ингибитором коррозии. Многие противоморозные добавки положительно влияют на сцепляемость арматуры с бетоном. Я уж не говорю про современные комплексные добавки.

Миф второй: снижение прочности. При нормальном % введении добавок в бетон наблюдается некоторое отставание в темпах набора прочности, но по достижении классического подросткового возраста 28 суток лидирование лабораторного бездобавочного бетонного образца (твердеющего при +20 градусах) сходит на нет, и дальше часто наблюдается больший прирост марочной прочности именно у бетонов с противоморозными добавками. Вот тебе бабушка и снижение прочности.

Однако, не стоит забывать и про ненормальное % введение добавки в бетон. Вот тут и кроются возможные неприятности. Здесь разговор может затянуться, если начать вспоминать всякие методики раннего замораживания и т.д. Поэтому, обойдёмся двумя репликами. При недостаточном введении ПМД, смесь замораживается, процесс гидратации цемента останавливается и возобновляется лишь с приходом температуры достаточной для оттаивания замерзшей жидкости. В большинстве случаев это проходит безболезненно. Если конечно это не мост и не несущий ригель, который успели за зиму загрузить чем-нибудь тяжёленьким.

У совсем бездобавочных бетонов, случайно замерзших при резком снижении температуры, дело обстоит несколько хуже, но тоже вполне терпимо, при условии, что отлитые конструкции не нагружены. Однако, многое зависит от размера (объема) отлитого ЖБИ. Опять же, важно — когда конкретно бетон замёрз: в какой стадии находился цемент, набралась ли критическая прочность; воздействовала ли вода (дождь, снег тающий) на неокрепшую бетонную поверхность и т.д. Вот тут пожалуй возможна потеря прочности в среднем до 20% и в отдельных случаях снижение морозостойкости процентов до 50, так же наблюдается отшелушение верхнего слоя, эррозия и т.д.

Если рассматривать результаты лабораторных и натурных испытаний, можно сделать вывод, что противоморозная добавка для бетона (особенно комплексная) положительно влияет на результирующие характеристики бетонной конструкции, или железобетона. Увеличивается плотность (водонепроницаемость), обещается позитивное ингибирующее воздействие на арматуру, повышается проектная прочность в сравнении с бездобавочным бетоном.

Опять же, всё это возможно при одном условии, что добавка не левая. Если уверенности нет, то риск сродни «Русской рулетке». Есть проверенный временем Полипласт, но где гарантия, что это Полипласт, а не Равшанпласт разлитый в соседнем ангаре на строительном рынке. Контрафакт — наша всеобщая беда. Одно дело черкизовские Гучи и Карден, и совсем другое — когда эрзац-продукт касается здоровья и строительства. Если задуматься о возможных последствиях, становится немного не по себе.

Добавок конечно много. Перечислить их и описать — задача непростая. Я упомянул лишь самые используемые. По мере возможностей и сил постараюсь со временем дополнить эту страницу описанием проигнорированных ныне составов. А пока, что есть — то есть. С суперпластифицированным незамерзающим приветом, Эдуард Минаев.

www.avtobeton.ru

Добавки для бетона для улучшения его физико-химических свойств

Современное производство строительных смесей практически всегда использует добавки для бетона, с помощью которых набор физических и химических свойств можно изменить и улучшить. Все компоненты, которые используются в качестве наполнителей, делятся условно на несколько групп:

- Замедлители затвердевания;

- ускорители затвердевания;

- пластификаторы;

- ингибиторы;

- гидроизоляторы.

Добавки в бетоны и растворы, замедляющие процесс затвердевания ↑

Подготовка перекрытий к заливке бетона — видеоЗамедлители процесса твердения, не дают раствору сразу схватиться. Это необходимо в тех случаях, когда до места использования раствора от места его производства большое расстояние. В течение краткого времени бетон застывает, после чего его использование на объекте станет невозможным. Если заливка производится на достаточно крупной площади, процесс делится на несколько этапов. В таком случае могут появиться так называемые «холодные швы» на залитой бетонной поверхности. Замедлители затвердевания как раз и позволяют избежать этих дефектов.

Принцип действия замедлителей основан на том, что, благодаря своему химическому составу, они тормозят процесс гидратации, а также замедляют гидролиз клинкерных компонентов. Схватывание в несколько раз замедляется.

Химические добавки для бетона, ускоряющие затвердевание ↑

На видеоредставлена гидроизоляционная добавка в бетон

На видеоредставлена гидроизоляционная добавка в бетонТакие добавки как соляная кислота, компоненты хлористого алюминия, барий, а также хлор-железо способствуют ускорению процесса схватывания бетона. Быстрее затвердевать помогают также сода и жидкое стекло. Те добавки, которые имеют в своем составе хлор, давно проверены, пользуются популярностью и при этом доступны по цене. Скорость схватывания раствора — один из важнейших показателей, который не менее значим, чем его прочностные характеристики. Те компоненты, которые добавляются в раствор для быстрого затвердения, должны соответствовать ряду требований, но самое главное, при их использовании строители должны успевать залить бетон до момента его затвердения.

Некоторые ускорители затвердевания могут провоцировать коррозию арматуры. Поэтому следует выбирать такие добавки, которые не будут приводить к повреждению арматуры и разрушению конструкции.

Пластифицирующие материалы ↑

Ппластификаторы — это добавки, с помощью которых раствор можно сделать более пластичным и подвижным. Добавление пластифицирующих материалов обеспечивает высокую прочность всей конструкции за счет надежного сцепления бетона с арматурой. Для приготовления бетона с использованием пластифицирующих компонентов требуется меньше воды.

Пластификаторы представлены в жидком виде или в сухом. Порошок обычно имеет коричневатый оттенок, аналогичного цвета получается и приготовленный раствор.

Гидроизоляционные компоненты для приготовления раствора ↑

Специальные добавки в бетон для гидроизоляции позволяют защитить конструкцию от излишнего воздействия влаги. Условия эксплуатации с повышенным уровнем влажности считаются опасными для построек из бетона, поэтому использование компонентов, усиливающих гидроизоляцию, укрепляет конструкцию и способствует защите от сырости, которая может появляться внутри помещений.

Когда выбираются гидроизоляционные добавки в бетон, внимание обращается на предполагаемый срок эксплуатации возводимого здания. Дело в том, что компоненты, обеспечивающие защиту от влаги, тоже имеют срок действия. И если срок их службы закончится раньше предполагаемого срока эксплуатации здания, то есть вероятность, что начнется разрушение конструкции под воздействием влаги. Кстати, гидроизоляционными компонентами пользуются и при обычном ремонте в квартире: они защищают наружные бетонные стены от воздействия влаги.

Ингибирующие противокоррозийные добавки ↑

Назначение некоторых компонентов для бетона — ингибирование коррозийных процессов. Разработаны нормативы и стандарты, согласно которым некоторые химические соединения должны препятствовать процессу коррозии в строительных конструкциях. Степень эффективности ингибиторов определяется показателями Z (измеряется в процентах) и Y. Для получения значений данных показателей существуют специальные формулы. С помощью ингибиторов можно предотвратить коррозию, из-за которой арматура ржавеет под воздействием влаги, кислот и солей. Они обеспечивают долговечность бетона, а, следовательно, всей конструкции, которая возведена из него.

mastter.ru