Основные свойства металлов и сплавов

Подробности- Подробности

- Опубликовано 27.05.2012 13:19

- Просмотров: 51113

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь……ИВ 120—130

Сталь повышенной прочности …. ИВ 200—300 Твердые закаленные стали…..ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Читайте также

Добавить комментарий

electrowelder.ru

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА | Энциклопедия Кругосвет

Содержание статьиМЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА. Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и интенсивности сил, называются механическими свойствами металла.

Интенсивность силы, действующей на образец, называется напряжением и измеряется как полная сила, отнесенная к площади, на которую она действует. Под деформацией понимается относительное изменение размеров образца, вызванное приложенными напряжениями.

УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, РАЗРУШЕНИЕ

Если напряжение, приложенное к металлическому образцу, не слишком велико, то его деформация оказывается упругой – стоит снять напряжение, как его форма восстанавливается. Некоторые металлические конструкции намеренно проектируют так, чтобы они упруго деформировались. Так, от пружин обычно требуется довольно большая упругая деформация. В других случаях упругую деформацию сводят к минимуму. Мосты, балки, механизмы, приборы делают по возможности более жесткими. Упругая деформация металлического образца пропорциональна силе или сумме сил, действующих на него. Это выражается законом Гука, согласно которому напряжение равно упругой деформации, умноженной на постоянный коэффициент пропорциональности, называемый модулем упругости: s = eY, где s – напряжение, e – упругая деформация, а Y – модуль упругости (модуль Юнга). Модули упругости ряда металлов представлены в табл. 1.

| Таблица 1 | ||||||

| Металл | Вольфрам | Железо (сталь) | Медь | Алюминий | Магний | Свинец |

| Модуль Юнга, 105 МПа | 3,5 | 2,0 | 1,1 | 0,70 | 0,45 | 0,18 |

Пользуясь данными этой таблицы, можно вычислить, например, силу, необходимую для того, чтобы растянуть стальной стержень квадратного поперечного сечения со стороной 1 см на 0,1% его длины:

F = YґAґDL/L = 200 000 МПа ґ 1 см2ґ0,001 = 20 000 Н (= 20 кН)

Когда к металлическому образцу прикладываются напряжения, превышающие его предел упругости, они вызывают пластическую (необратимую) деформацию, приводящую к необратимому изменению его формы. Более высокие напряжения могут вызвать разрушение материала.

Важнейшим критерием при выборе металлического материала, от которого требуется высокая упругость, является предел текучести. У самых лучших пружинных сталей практически такой же модуль упругости, как и у самых дешевых строительных, но пружинные стали способны выдерживать гораздо большие напряжения, а следовательно, и гораздо большие упругие деформации без пластической деформации, поскольку у них выше предел текучести.

Пластические свойства металлического материала (в отличие от упругих) можно изменять путем сплавления и термообработки. Так, предел текучести железа подобными методами можно повысить в 50 раз. Чистое железо переходит в состояние текучести уже при напряжениях порядка 40 МПа, тогда как предел текучести сталей, содержащих 0,5% углерода и несколько процентов хрома и никеля, после нагревания до 950° С и закалки может достигать 2000 МПа.

Когда металлический материал нагружен с превышением предела текучести, он продолжает деформироваться пластически, но в процессе деформирования становится более твердым, так что для дальнейшего увеличения деформации требуется все больше повышать напряжение. Такое явление называется деформационным или механическим упрочнением (а также наклепом). Его можно продемонстрировать, скручивая или многократно перегибая металлическую проволоку. Деформационное упрочнение металлических изделий часто осуществляется на заводах. Листовую латунь, медную проволоку, алюминиевые стержни можно холодной прокаткой или холодным волочением довести до уровня твердости, который требуется от окончательной продукции.

Растяжение.

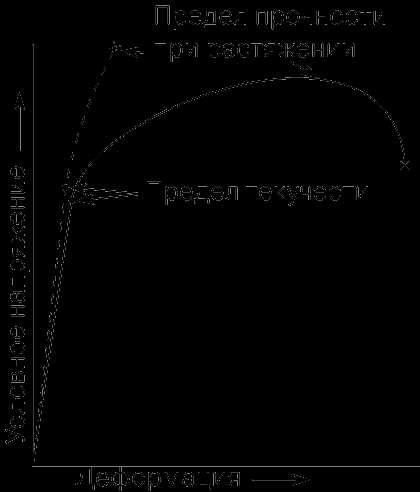

Соотношение между напряжением и деформацией для материалов часто исследуют, проводя испытания на растяжение, и при этом получают диаграмму растяжения – график, по горизонтальной оси которого откладывается деформация, а по вертикальной – напряжение (рис. 1). Хотя при растяжении поперечное сечение образца уменьшается (а длина увеличивается), напряжение обычно вычисляют, относя силу к исходной площади поперечного сечения, а не к уменьшенной, которая давала бы истинное напряжение. При малых деформациях это не имеет особого значения, но при больших может приводить к заметной разнице. На рис. 1 представлены кривые деформация – напряжение для двух материалов с неодинаковой пластичностью. (Пластичность – это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как той, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование «шейки» (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

Типичные значения величин, характеризующих прочность на растяжение ряда металлов и сплавов, представлены в табл. 2. Нетрудно видеть, что эти значения для одного и того же материала могут сильно различаться в зависимости от обработки.

| Таблица 2 | ||||

| Металлы и сплавы | Состояние | Предел текучести, МПа | Предел прочности на растяжение, МПа | Удлинение, % |

| Малоуглеродистая сталь (0,2% С) | Горячекатанная | 300 | 450 | 35 |

| Среднеуглеродистая сталь (0,4% С, 0,5% Mn) | Упрочненная и отпущенная | 450 | 700 | 21 |

| Высокопрочная сталь (0,4% С, 1,0% Mn, 1,5% Si, 2,0% Cr, 0,5% Мo) | Упрочненная и отпущенная | 1750 | 2300 | 11 |

| Серый чугун | После литья | – | 175–300 | 0,4 |

| Алюминий технически чистый | Отожженный | 35 | 90 | 45 |

| Алюминий технически чистый | Деформационно-упрочненный | 150 | 170 | 15 |

| Алюминиевый сплав (4,5% Cu, 1,5% Mg, 0,6% Mn) | Упрочненный старением | 360 | 500 | 13 |

| Латунь листовая (70% Cu, 30% Zn) | Полностью отожженная | 80 | 300 | 66 |

| Латунь листовая (70% Cu, 30% Zn) | Деформационно-упрочненная | 500 | 530 | 8 |

| Вольфрам, проволока | Тянутая до диаметра 0,63 мм | 2200 | 2300 | 2,5 |

| Свинец | После литья | 0,006 | 12 | 30 |

Сжатие.

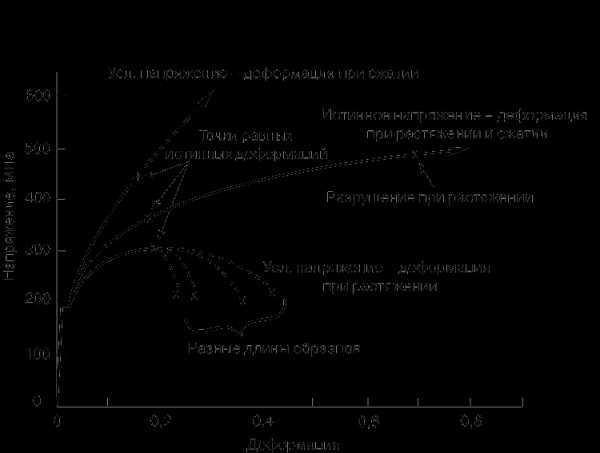

Упругие и пластические свойства при сжатии обычно весьма сходны с тем, что наблюдается при растяжении (рис. 2). Кривая соотношения между условным напряжением и условной деформацией при сжатии проходит выше соответствующей кривой для растяжения только потому, что при сжатии поперечное сечение образца не уменьшается, а увеличивается. Если же по осям графика откладывать истинное напряжение и истинную деформацию, то кривые практически совпадают, хотя при растяжении разрушение происходит раньше.

Твердость.

Твердость материала – это его способность сопротивляться пластической деформации. Поскольку испытания на растяжение требуют дорогостоящего оборудования и больших затрат времени, часто прибегают к более простым испытаниям на твердость. При испытаниях по методам Бринелля и Роквелла в поверхность металла при заданных нагрузке и скорости нагружения вдавливают «индентор» (наконечник, имеющий форму шара или пирамиды). Затем измеряют (часто это делается автоматически) размер отпечатка, и по нему определяют показатель (число) твердости. Чем меньше отпечаток, тем больше твердость. Твердость и предел текучести – это в какой-то мере сравнимые характеристики: обычно при увеличении одной из них увеличивается и другая.

Может сложиться впечатление, что в металлических материалах всегда желательны максимальные предел текучести и твердость. На самом деле это не так, и не только по экономическим соображениям (процессы упрочнения требуют дополнительных затрат).

Во-первых, материалам необходимо придавать форму различных изделий, а это обычно осуществляется с применением процессов (прокатки, штамповки, прессования), в которых важную роль играет пластическая деформация. Даже при обработке на металлорежущем станке очень существенна пластическая деформация. Если твердость материала слишком велика, то для придания ему нужной формы требуются слишком большие силы, вследствие чего режущие инструменты быстро изнашиваются. Такого рода трудности можно уменьшить, обрабатывая металлы при повышенной температуре, когда они становятся мягче. Если же горячая обработка невозможна, то используется отжиг металла (медленные нагрев и охлаждение).

Во-вторых, по мере того как металлический материал становится тверже, он обычно теряет пластичность. Иначе говоря, материал становится хрупким, если его предел текучести столь велик, что пластическая деформация не происходит вплоть до тех напряжений, которые сразу же вызывают разрушение. Конструктору обычно приходится выбирать какие-то промежуточные уровни твердости и пластичности.

Ударная вязкость и хрупкость.

Вязкость противоположна хрупкости. Это способность материала сопротивляться разрушению, поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно поглощать энергию за счет пластической деформации. При столь же резком ударе по листу мягкого алюминия не возникают большие напряжения, так как алюминий способен к пластической деформации, поглощающей энергию удара.

Существует много разных методов испытания металлов на ударную вязкость. При использовании метода Шарпи призматический образец металла с надрезом подставляют под удар отведенного маятника. Работу, затраченную на разрушение образца, определяют по расстоянию, на которое маятник отклоняется после удара. Такие испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных температурах, но как вязкие – при повышенных. Переход от хрупкого поведения к вязкому часто происходит в довольно узком температурном диапазоне, среднюю точку которого называют температурой хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на наличие такого перехода, но измеренная температура перехода изменяется от испытания к испытанию в зависимости от глубины надреза, размеров и формы образца, а также от метода и скорости ударного нагружения. Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют сравнивать разные материалы. Тем не менее они дали много важной информации о влиянии сплавления, технологии изготовления и термообработки на склонность к хрупкому разрушению. Температура перехода для сталей, измеренная по методу Шарпи с V-образным надрезом, может достигать +90° С, но соответствующими легирующими присадками и термообработкой ее можно понизить до -130° С.

Хрупкое разрушение стали было причиной многочисленных аварий, таких, как неожиданные прорывы трубопроводов, взрывы сосудов давления и складских резервуаров, обвалы мостов. Среди самых известных примеров – большое количество морских судов типа «Либерти», обшивка которых неожиданно расходилась во время плавания. Как показало расследование, выход из строя судов «Либерти» был обусловлен, в частности, неправильной технологией сварки, оставлявшей внутренние напряжения, плохим контролем за составом сварного шва и дефектами конструкции. Сведения, полученные в результате лабораторных испытаний, позволили существенно уменьшить вероятность таких аварий. Температура хрупко-вязкого перехода некоторых материалов, например вольфрама, кремния и хрома, в обычных условиях значительно выше комнатной. Такие материалы обычно считаются хрупкими, и придавать им нужную форму за счет пластической деформации можно только при нагреве. В то же время медь, алюминий, свинец, никель, некоторые марки нержавеющих сталей и другие металлы и сплавы вообще не становятся хрупкими при понижении температуры. Хотя многое уже известно о хрупком разрушении, это явление нельзя еще считать полностью изученным.

Усталость.

Усталостью называется разрушение конструкции под действием циклических нагрузок. Когда деталь изгибается то в одну, то в другую сторону, ее поверхности поочередно подвергаются то сжатию, то растяжению. При достаточно большом числе циклов нагружения разрушение могут вызывать напряжения, значительно более низкие, чем те, при которых происходит разрушение в случае однократного нагружения. Знакопеременные напряжения вызывают локализованные пластическую деформацию и деформационное упрочнение материала, в результате чего с течением времени возникают малые трещины. Концентрация напряжений вблизи концов таких трещин заставляет их расти. Сначала трещины растут медленно, но по мере уменьшения поперечного сечения, на которое приходится нагрузка, напряжения у концов трещин увеличиваются. При этом трещины растут все быстрее и, наконец, мгновенно распространяются на все сечение детали. См. также РАЗРУШЕНИЯ МЕХАНИЗМЫ.

Усталость, несомненно, является самой распространенной причиной выхода конструкций из строя в условиях эксплуатации. Особенно подвержены этому детали машин, работающие в условиях циклического нагружения. В авиастроении усталость оказывается очень важной проблемой из-за вибрации. Во избежание усталостного разрушения приходится часто проверять и заменять детали самолетов и вертолетов.

Ползучесть.

Ползучестью (или крипом) называется медленное нарастание пластической деформации металла под действием постоянной нагрузки. С появлением воздушно-реактивных двигателей, газовых турбин и ракет стали приобретать все более важное значение свойства материалов при повышенных температурах. Во многих областях техники дальнейшее развитие сдерживается ограничениями, связанными с высокотемпературными механическими свойствами материалов.

При нормальных температурах пластическая деформация устанавливается почти мгновенно, как только прикладывается соответствующее напряжение, и в дальнейшем мало увеличивается. При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

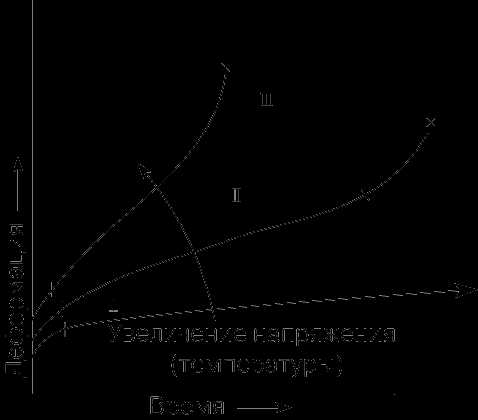

Чем больше напряжения и чем выше температура, тем больше скорость ползучести. Типичные кривые ползучести представлены на рис. 3. После начальной стадии быстрой (неустановившейся) ползучести эта скорость уменьшается и становится почти постоянной. Перед разрушением скорость ползучести вновь увеличивается. Температура, при которой ползучесть становится критической, неодинакова для разных металлов. Предметом забот телефонных компаний является ползучесть подвесных кабелей в свинцовой оболочке, работающих при обычных температурах окружающей среды; в то же время некоторые специальные сплавы могут работать при 800° С, не обнаруживая чрезмерной ползучести.

Срок службы деталей в условиях ползучести может определяться либо предельно допустимой деформацией, либо разрушением, и конструктор должен всегда иметь в виду эти два возможных варианта. Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры. См. также МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ.

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА

Выше речь шла об общих закономерностях поведения металлов под действием механических нагрузок. Чтобы лучше понять соответствующие явления, нужно рассмотреть атомное строение металлов. Все твердые металлы – кристаллические вещества. Они состоят из кристаллов, или зерен, расположение атомов в которых соответствует правильной трехмерной решетке. Кристаллическую структуру металла можно представить как состоящую из атомных плоскостей, или слоев. Когда прикладывается напряжение сдвига (сила, заставляющая две соседние плоскости металлического образца скользить друг по другу в противоположных направлениях), один слой атомов может сдвинуться на целое межатомное расстояние. Такой сдвиг скажется на форме поверхности, но не на кристаллической структуре. Если один слой сдвинется на много межатомных расстояний, то на поверхности образуется «ступенька». Хотя отдельные атомы слишком малы, чтобы их можно было увидеть под микроскопом, ступеньки, образовавшиеся за счет скольжения, хорошо видны под микроскопом и названы линиями скольжения.

Обычные металлические предметы, встречающиеся нам ежедневно, являются поликристаллическими, т.е. состоят из большого числа кристаллов, в каждом из которых своя ориентация атомных плоскостей. Деформация обычного поликристаллического металла имеет с деформацией монокристалла то общее, что она происходит за счет скольжения по атомным плоскостям в каждом кристалле. Заметное же скольжение целых кристаллов по их границам наблюдается только в условиях ползучести при повышенных температурах. Средний размер одного кристалла, или зерна, может составлять от нескольких тысячных до нескольких десятых долей сантиметра. Желательна более мелкая зернистость, так как механические характеристики мелкозернистого металла лучше, чем у крупнозернистого. Кроме того, мелкозернистые металлы менее хрупки.

Скольжение и дислокации.

Процессы скольжения удалось подробнее исследовать на монокристаллах металлов, выращенных в лаборатории. При этом выяснилось не только то, что скольжение происходит в некоторых определенных направлениях и обычно по вполне определенным плоскостям, но и то, что монокристаллы деформируются при очень малых напряжениях. Переход монокристаллов в состояние текучести начинается для алюминия при 1, а для железа – при 15–25 МПа. Теоретически же этот переход в обоих случаях должен происходить при напряжениях ок. 10 000 МПа. Такое расхождение между экспериментальными данными и теоретическими расчетами на протяжении многих лет оставалось важной проблемой. В 1934 Тейлор, Полани и Орован предложили объяснение, основанное на представлении о дефектах кристаллической структуры. Они высказали предположение, что при скольжении сначала происходит смещение в какой-то точке атомной плоскости, которое затем распространяется по кристаллу. Граница между сдвинувшейся и несдвинувшейся областями (рис. 4) представляет собой линейный дефект кристаллической структуры, названный дислокацией (на рисунке эта линия уходит в кристалл перпендикулярно плоскости рисунка). Когда к кристаллу прикладывается напряжение сдвига, дислокация движется, вызывая скольжение по плоскости, в которой она находится. После того как дислокации образовались, они очень легко движутся по кристаллу, чем и объясняется «мягкость» монокристаллов.

В кристаллах металлов обычно имеется множество дислокаций (общая длина дислокаций в одном кубическом сантиметре отожженного металлического кристалла может составлять более 10 км). Но в 1952 научные сотрудники лабораторий корпорации «Белл телефон», испытывая на изгиб очень тонкие нитевидные кристаллы («усы») олова, обнаружили, к своему удивлению, что изгибная прочность таких кристаллов близка к теоретическому значению для совершенных кристаллов. Позднее были обнаружены чрезвычайно прочные нитевидные кристаллы и многих других металлов. Как предполагают, столь высокая прочность обусловлена тем, что в таких кристаллах либо вообще нет дислокаций, либо имеется одна, идущая по всей длине кристалла.

Температурные эффекты.

Влияние повышенных температур можно объяснить, исходя из представлений о дислокациях и зеренной структуре. Многочисленные дислокации в кристаллах деформационно-упрочненного металла искажают кристаллическую решетку и увеличивают энергию кристалла. Когда же металл нагревается, атомы становятся подвижными и перестраиваются в новые, более совершенные кристаллы, содержащие меньше дислокаций. С такой рекристаллизацией и связано разупрочнение, которое наблюдается при отжиге металлов.

www.krugosvet.ru

Физико-механические свойства металлов — твердость, упругость, прочность, вязкость ударная

Твердость

Твердостью металла называется сопротивление, оказываемое металлом при вдавлении в него твердых предметов. Наиболее распространенными методами определения твердости являются методы Бринеля и Роквелла.

Упругость

Упругостью металла называется свойство металла восстанавливать свою первоначальную форму и размеры после прекращения действия внешней силы, вызвавшей его деформацию. Брусок металла, подвергнутый действия растягивающего усилия, удлиняется. Если это усилие не превосходит, определенной для данного материала величины, брусок после снятия нагрузки получает свои первоначальные размеры. Величина этого усилия называется пределом упругости.

Если нагрузка перейдет за предел упругости, то после снятия нагрузки форма бруска не восстанавливается, и брусок останется удлиненным; такая деформация называется пластической.

Прочность

Прочностью называется свойство металла сопротивляться действию внешних разрушающих сил. В зависимости от характера этих внешних сил различают прочность на растяжение, на сжатие, на изгиб, на кручение и т.д. Условное напряжение, отвечающее наибольшей нагрузке , предшествующей разрушению образца, называется пределом прочности, обозначается σb и выражается в кг/мм². Это условное напряжение вычисляют, определяя максимальное усилие P, которое может выдержать образец во время испытания, деля его на первоначальную площадь поперечного сечения образца F0.

Вязкость ударная

Вязкость характеризуется сопротивлением удару. Удельная ударная вязкость (сопротивление удару) определяется количеством работы, необходимой для разрушения бруска посредством ударной изгибающей нагрузки на так называемом копре Шарпи, деленной на поперечное сечение образца, и выражается в кгм/см².

www.paxildefects.net

Упругость и прочность металла

Давным-давно, когда еще не было интернета и кабельного телевидения, люди искали развлечения на ярмарках и открытых представлениях, проходивших на улице. Всегда пользовался оглушительным успехом номер силачей, которые на глазах у удивленной публики сгибали голыми руками стальной брус, разогнуть который обратно уже не могли вызванные из толпы желающие зрители.

Секрет подобного трюка был прост. Дело в том, что перед выступлением металлический предмет нагревали в кузнечном горне, именно после этой процедуры металл под небольшим усилием сгибался. А при деформировании он вновь начинал приходить к своему первоначальному состоянию. Именно поэтому даже самые подготовленные атлеты не могли разогнуть обратно этот самый металлический элемент.

То, что металл испытывает упрочнение при деформации, знали еще в шестом веке до нашей эры, но разные металлы по-разному реагируют на подобную нагрузку. Приведем простой пример. Если попытаться согнуть металлическое лезвие, оно тотчас же распрямиться и примет свой первоначальный вид. А если вы попробуете согнуть медную проволоку, то она так и останется в подобном деформированном состоянии. Именно это состояние учитывается в первую очередь при получении разнообразных кованых предметов.

Часто металлы соединяют друг с другом, в результате чего получают разнообразные сплавы. Подобных веществ сегодня довольно много, и применяются они практически во всех сферах жизни и деятельности человека. Конечно, их изготовление требует особенного внимания из-за того, например, что при их получении должна выдерживаться определенная температура. И именно в жидком состоянии сплав должен перемешиваться, так как это обеспечит веществу однородность и исключит расслаивание. Для большего эффекта во время производства сплавов поверхность обычно прикрывают специальным флюсующим составом либо содой. Качественное изделие может получиться только при использовании переплавленного два раза вещества для отливки. Самыми известными считаются следующие рецепты сплавов.

- Для получения сплава алюминия с золотом нужно взять двадцать две части алюминия, и семьдесят восемь частей золота. Используя небольшую часть драгоценного металла, можно получить ничем не отличающееся от настоящего золота изделие.

- Сильно похож по своему внешнему виду сплав золота с алюминием и медью. Для его приготовления используют девяносто частей меди, две с половиной части золота и семь с половиной частей алюминия. Иначе такой состав еще носит название «Нюрнбергское золото».

- Пять частей серебра и девяносто пять частей алюминия при профессиональном смешивании образуют сплав алюминия с серебром. Материал характеризуется своей твердостью и упругостью.

- Сплав меди и алюминия. В этом случае сначала расплавляют девяносто – девяносто пять частей меди, и после этого прибавляют к нему пять – десять расплавленных частей алюминия. Результат – алюминиевая бронза.

Как уже было сказано выше, однородности вещества можно достичь при помощи повторной переплавки. Полученную смесь засыпают мелким порошком древесного угля. В сплаве преобладает золотистый цвет меди. В продаже алюминиевая бронза имеется в виде листов и проволоки. Хорошо поддается ковке под воздействием высоких температур. В домашних условиях ее легко деформировать с помощью мягкого припоя, но это в случае если в сплаве содержится от одного до пяти процентов алюминия.

- Для приготовления сплава алюминия по Крупу нужно заранее запастись восьмьюдесятью пятью частями алюминия, восьмью частями меди и пятью частями олова. Поверхность изделий, изготовленных из этого сплава, отличается своей красивой гладкостью и холодным блеском. Помимо всего прочего, он легко поддается обработке.

- Сплав цинка, олова и меди. Восемьдесят пять частей меди, тринадцать частей цинка и две части олова. Имеет золотистый цвет поверхности и используется для выполнения ювелирных изделий, которые легко принимают за настоящий драгоценный металл.

НЕКОТОРЫЕ СПЛАВЫ ДЛЯ ПОДШИПНИКОВ

- Сплав для получения материала большой прочности: восемьдесят три с половиной части олова, восемь с половиной частей сурьмы и восемь с половиной частей меди.

- Сплав, характеризующийся по своим качествам как более мягкий, чем вышеописанный вариант: восемьдесят девять частей олова, семь частей сурьмы, четыре части меди.

- Для изделий, испытывающих большие нагрузки: пятьдесят частей олова, тридцать пять частей свинца, пятнадцать частей сурьмы.

- Используется для изготовления вкладышей. Девятнадцать с половиной частей олова, пятнадцать с половиной частей сурьмы, шестьдесят три с половиной части свинца, одну часть меди и одну третью части цинка.

- Из сплава изготавливают небольшие изделия. Восемьдесят частей свинца, пятнадцать частей сурьмы, пять частей олова.

technologys.info

Упругость — металл — Большая Энциклопедия Нефти и Газа, статья, страница 3

Упругость — металл

Cтраница 3

Статические — методы можно использовать для определения модулей упругости металлов и сплавов как в холодном, так и в горячем состояниях при значительных деформациях. Однако при таких деформациях возможен выход материала из области упругого состояния. Это наблюдается при исследовании металлов и — сплавов с низкими пределами упругости, а также Бри высокотемпературных измерениях. [31]

К У п ф е р А. Т. Опытное исследование упругости металлов, произведенное в Русской центральной физической обсерватории директором ее и членом С. [32]

Для современной техники большой интерес представляет определение характеристик упругости металлов при обычной ( комнатной) и высоких температурах. Упругие храктеристики Е, G, и, связаны со скоростями распространения продольных и сдвиговых ( поперечных) волн. [34]

Предел упругости и предел текучести служат численной характеристикой упругости металла. Какой же из этих пределов точнее характеризует упругость металла. С другой стороны, определение предела текучести значительно проще: на кривой растяжения отчетливо видна площадка текучести. Вот поэтому, а также потому, что прелел упругости и предел текучести численно очень близки между собой ( см. наши вычисления), обычно упругость металлов характеризуют пределом текучести. Во всех стандартах на сталь, алюминиевые и другие сплавы указываются значения именно предела текучести, а не значения предела упругости. [35]

После гибки деталь всегда несколько разгибается ( пружинит) вследствие упругости металла. Угол, на который разгибается изделие, называется углом пружинения. Его требуется учитывать при конструировании и изготовлении гибочных штампов. [36]

Следовательно, в пределах заведомо упругих деформаций разница значений модулей упругости металла и клея не оказывает существенного влияния на поведение деталей под нагрузкой и к нагруженным клее-сварным соединениям могут быть применены расчетные зависимости, полученные Б. Б. Золотаревым [7] для роликовых и точечных сварных соединений. [38]

Открытие Кулоном ( Coulomb [1784, 1]) в 1784 г. предела упругости металлов было исчерпывающим, так же как и его обширное исследование кручения, показавшее, что значение этого предела зависит от остаточной деформации, возникающей в процессе циклического нагружения и разгрузки образца. [39]

Модуль упругости термопластов невысок и в десятки раз ниже модуля упругости металлов. С этим связаны как преимущества, так и едостатки в эксплуатации пластмассовых деталей. В шестернях и вкладышах подшипников легче, чем у металлических деталей, выравниваются погрешности изготовления и ошибки монтажа, так как детали эти соответствующим образом деформируются. Ударные нагрузки вызывают в них меньшие напряжения. Однако низкий модуль упругости имеет не только преимущества, но и недостатки. Пластмассовые детали при одинаковых нагрузках претерпевают более значительные деформации, чем металлические, так как они менее жестки. Для увеличения жесткости пластмассы армируют металлом. [40]

Модуль упругости термопластов невысок и в десятки раз ниже модуля упругости металлов. С этим связаны как преимущества, так и недостатки в эксплуатации пластмассовых деталей. В шестернях и вкладышах подшипников легче, чем у металлических деталей, выравниваются погрешности изготовления и ошибки монтажа, так как детали эти соответствующим образом деформируются. Ударные нагрузки вызывают в них меньшие напряжения. Однако низкий модуль упругости имеет не только преимущества, но и недостатки. Пластмассовые детали при одинаковых нагрузках претерпевают более значительные деформации, чем металлические, так как они менее жестки. Для увеличения жесткости пластмассы армируют металлом. [41]

Под действием нормальных и касательных напряжений изменяется расстояние между атомами в пределах упругости металла, а после превышения определенного значения касательных напряжений происходит сдвиг одной части кристалла по отношению к другой. При сохранении целостности кристалла имеет место остаточная пластическая деформация, не исчезающая после снятия внешней нагрузки. В результате остаточной пластической деформации в поверхностном слое возникают остаточные напряжения, повышаются прочностные характеристики металла в наклепанном слое. [42]

Усталостное разрушение может произойти при напряжениях ниже предела текучести и даже предела упругости металла. Изменение знака нагрузки усиливает явление усталости. [43]

В расчетах стержни рассматривались как абсолютно жесткие тела, так как модуль упругости металлов примерно на два порядка больше, чем модуль упругости известных пропиточных материалов и эмалевых пленок. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Упругость металлов — Справочник химика 21

Модуль нормальной упругости -металлов также закономерно зависит от 1 или от степени заполнения [c.312]Модуль нормальной упругости -металлов также закономерно зависит от 2 или от степени заполнения электронами подуровня с1. Изменение модуля нормальной упругости в зависимости от 2 представлено на рис. 165, причем для Мп опять наблюдаются резкое отклонение оби его закона изменения. [c.323]

Степень нарастания стабилизированных значений неупругих деформаций с увеличением амплитуды напряжений в определенной степени характеризует показатель циклического упрочнения Я = 1д а. Чем меньше Д, тем более интенсивно возрастают неупругие деформации с увеличением уровня циклических напряжений. При сравнении результатов удобнее-пользоваться относительным показателем циклического упрочнения Д = Я / , где Е — модуль упругости металла. [c.40]

Наматывание спиралей. Иногда наматывать спирали приходится из таких жестких или упругих металлов, как никелин и нихром (спирали для реостатов и электроплиток), тогда должны быть применены приемы намотки, как и для пружин (раздел 3). [c.223]

Распространенный прием, заключающийся в вытягивании пружины, неправилен (см. гл. 8, 4) (рис. 180, Л, и А2). Так, если и удается распрямить, то только тонкую проволоку из самых мягких металлов (медь и алюминий), причем проволока после выправления барашков окажется все же перекрученной в продольном направлении. Более упругие металлы и толстую проволоку распрямить вытягиванием нельзя. Правильно распрямляют, когда конец спирали поворачивают так, чтобы совершалась операция, противоположная примененной при скручивании (рис. 180, В). Если раскрутить пружину или спираль надо не у ее конца, а где-то в середине, то одну из половин раскручивают. [c.228]

При п = О из формулы (3,34) вытекает формула (3.18), а при п = 1 (упругий металл) Мс = о р V/ (V/ = 5 / 6). [c.672]

Второй период — вальцовка убирается из гнезда двойника и за счет сил упругости металла двойника труба, получившая остаточную деформацию, плотно сжимается, возникающие радиальные усилия от развальцовки создают вместе с отбортовкой очень прочное соединение трубы и двойника. Прочность и плотность развальцовочного соединения зависят от степени развальцовки, начального зазора между трубой и гнездом двойника, свойств материалов, состояния поверхностей соприкосновения, величины выступающего в двойник конца трубы и его отбортовки. [c.133]

На ряд свойств стали низкие температуры влияют благоприятно. В 1,5—2 и более раз повышаются пределы прочности и упругости металла, а пропорционально им увеличивается и твердость. Однако вместе с тем у многих Сталей резко возрастает хрупкость, достигая у углеродистых сталей при минус 40—50° очень малой величины. При температурах порядка —180° и ниже детали, работающие под значительной нагрузкой, должны изготовляться из цветных металлов или высоколегированных сталей аустенитного класса, обычно содержащих в своем составе никель. Ударная вязкость этих сталей, если иногда и снижается, то все же остается в пределах вполне допустимых величин. Следует отметить, что у нержавеющих сталей коэфициент теплопроводности в 2—3 раза ниже, чем у обычных сталей. Это является во многих случаях большим преимуществом сталей аустенитного класса перед цветными металлами. [c.369]

Такие материалы обладают высоким электрическим сопротивлением, поэтому потери на вихревые токи в них практически отсутствуют и их можно применять на высоких частотах. Модуль упругости этих материалов значительно меньще зависит от температуры, чем модуль упругости металлов. [c.38]

Когда р достигает уровня о» прослойка сразу и целиком перейдет в пластическое состояние. В результате сдерживания ее деформации соседним, работающим упруго металлом на контактных плоскостях возникают и с ростом нагрузки увеличиваются касательные напряжения (рис. 2.4). [c.22]

От и Ск — коэффициент теплового расширения трубок и корпуса т и — модуль упругости металла трубок и корпуса [c.359]

Выше предела упругости металл начинает деформироваться пластически и появляются остаточные деформации, величину которых мож- [c.220]

Модуль нормальной упругости -металлов также закономерно зависит от Е или от степени заполнения электронами подуровня Изменение модуля нормальной упругости в зависимости от 2 представлено на рис. 150, причем Мп опять резко выпадает из общего закона изменения Е = f (2). [c.310]

Для материала в замороженном состоянии определяют хрупкость (точку хрупкости). Для этого служит ряд приборов, с помощью которых можно определить хрупкость при низких температурах (приборы, основанные на ударе при низких температурах). Но хрупкость отнюдь не является характеристикой комплексного понятия морозостойкость . Она только служит мерой того, каким сопротивлением удару или толчку обладает этот материал при низких температурах. Точнее всего можно характеризовать область размягче-ния, так как в этой области кривая силы сопротивления имеет перегиб и энергетическая кривая обладает максимумом. Обе эти точки аналогично расположены в зависимости от температуры и физически определяются наиболее точно. Их можно называть показателями морозостойкости эластичного материала. Можно также выбрать узко ограниченную область температур для характеристики поведения на холоду, а именно переходную область от упругости металлов к области размягчения. Эта область логически должна быть обозначена как область замораживания. [c.77]

Выше предела упругости металл начинает деформироваться пластически и появляются остаточные деформации, величину которых можно определить графически, проводя из точки, соответствующей напряжению, линию, параллельную прямой упругих деформаций, подчиняющихся закону Гука. [c.267]

Начальной стадией деформации металла является упругая деформация (участок АВ рис. 2.8). С точки зрения кристаллического строения, упругая деформация проявляется в некотором увеличении расстояния между атомами в кристаллической решетке. После снятия нафузки атомы возвращаются в прежнее положение и деформация исчезает. Другими словами, упругая деформация не вызывает никаких последствий в металле. Чем меньщую деформацию вызывают напряжения, тем более жесткий и более упругий металл. Характеристикой упругости металла являются дна вида модуля упругости модуль нормальной упругости (модуль Юнга) — характеризует силы, стремящиеся оторвать атомы друг от друга, и модуль касательной упругости (модуль Гука) — характеризует силы, стремящиеся сдвинуть атомы относительно друг друга. Значения модулей упругости являются константами материала и зависят от сил межатомного взаимодействия. Все конструкции и изделия из металлов эксплуатируются, как правило, в упругой области. Таким образом, упругость — это свойство твердого тела восстанавливать свою первоначальнуто фор.му и объем после прекращения действия внешней нафузки. Модуль упругости практически не зависит от структуры металла и определяется, в основном, типом кристаллической решетки. Так, например, модуль Юнга для магния (кристаллическая решетка ГП% ) равен 45-10 Па, для меди (ГКЦ) — 105-10 Па, для железа (ОЦК) — 210-10 Па. [c.28]

Францевич И.Н., Воронов ф.ф., Бакута С.А. Упругие постоян- ные и модули упругости металлов и неметаллов Справочник, Киев Наук думйа, 1982. 285 с. [c.186]

При выборе металла, удовлетворяющего требованиям минимальной массы, необходимо избегать противоречий с другими требованиями. Так, например, ограничением в некоторых случз51х оказывается низкий модуль упругости металла, определяющий жесткость и устойчивость элемента конструкции, а также невысокая жаропрочность или коррозионная стойкость металла в определенных средах. [c.12]

Концентрацию напряжений как первого, так и второго вида можно определить с учетом упругости металла. Б настоящее время простых и общедоступных методов определения концентрации напряжений в сварных соединениях не имеется. Поэтому в инженерных расчетах ее не определяют, а необходимые для расчетов напряжения находят на основе кинематического метода, полагая соединенные швами детали абсолютно жесткими. Единого, полностью разработанного метода расчета всех видов напряжений в швах, в том числе и с учетом концентрации напряжений, пока нет. Сложились отдельные методы и приемы, позволяющие определять тот или иной вид концентрации напряжений в отдельных случаях. Целесообразно поэтому имеющиеся сведения об определении напряженйй в сварных, соединениях рассмотреть, сгруппировав их по нескольким направлениям кинематический метод, определение концентрации первого вида, определение концентрации второго вида, общий подход на основе использования метода конечных элементов (МКЭ). [c.82]

Определение полной концентрации напряжений в сварных соединениях. Большую практическую и теоретическую проблему представляет разработка универсального метода определения напряжений в сварных соединениях с учетом упругости металла и концентрации напряжений, вызванной их формой. Принципиально эта проблема может быть решена на основе применения метода конечных элементов (МКЭ), когда вся рассматриваемая деталь разбивается на большое число объемных конечных элементов с необходимым их измельчением в зонах высокой концентрации напрахсений. [c.97]

Эластические свойства резины определяются ее главным компонентом—синтетическим или натуральным каучуком. Для любых каучуков и резин характерен низкий модуль упругости». Так, модуль упругости резины находится в пределах 10—100 кгс1см , тогда как модули упругости текстильных материалов, кожи, пластических масс составляют 100—100 ООО кгс1см , модуль упругости металлов—800 ООО—2 ООО ООО кгс см . Эластические свойства резин проявляются в широких температурных пределах—в среднем от —50 до -[-150 С для обычных резин. Морозо- и теплостойкие резины сохраняют эластичность при гораздо более низких или высоких температурах. [c.477]

Пьезомодули измеряют на пленке с нанесенными на нее металлическими электродами. Модуль упругости металла значительно превышает модуль упругости полимерной пленки, поэтому при определении иьезомодулей тонких пленок следует учитывать влияние слоя металлизации на измеряемое значение пьезомодуля [c.178]

Для современной техники большой интерес представляет определение характеристик упругости металлов при обычной (комнатной) и высоких температурах. Упругие храктеристики В, О, 11 связаны со скоростями распространения продольных и сдвиговых (поперечных) волн. Измерив скорость УЗК в каком-либо металле, можно рассчитать его упругие характеристики по формулам, приведенным в табл. 3, [c.194]

Предварительный и последующий подогрев металла при сварке уменьшает разность температур между отдельными точками тела, снижает предел текучести и модуль упругости металла, что приводит к уменьшению пластических деформаций. В ряде случаев при подогреве требуется меньшая затрата теплоты при сварке, что может уменьшить размеры зон упругопластических деформаций. Цодогрев снижает скорость охлаждения и этим влияет на характер структурных превращений, изменяя благо- [c.519]

Аппараты, защищенные силикатными эмалями, нельзя стропить за штуцера, патрубки, горловины, так как даже при незначительных деформациях, не выходяндих за пределы упругости металла, в покрытии могут возникнуть разрушающие напряжения. При погрузке на транспортные средства под эти аппараты необходимо подкладывать эластичные подкладки или подстилки, смягчающие удары (солома, стружка, войлок и т. д.). [c.226]

Если I — момент инерции вала, а и 6 — расстояния от диска до опор, а — модуль упругости металла вала, то при свободном опнрании концов вала [c.331]

Например, если колесо расширяется больше, чем напрессованное на него уплотнительное кольцо, т.о последнее при нагреве может растянуться настолько, что предел упругости металла будет превзойден, и после охлаоюдения между кольцом и колесом появится зазор. С другой стмроны, если уплотнительное кольцо корпуса расширяется болыие, чем корпус, то ко.гьцо может быть сжато при нагреве так, что предел упругости его металла будет превзойден и после охлаждения появится зазор между кольцом и корпусом. [c.384]

Сталь обладает сцеп. ением или связностью частиц в большей мере, чем другие металлы, как видно из того, что она разрывается только при грузе 50 — 80 кг на кв. миллиметр, тогда как железо—ири грузе около 30 кг, чугун 10, медь 25, серебро 23, платина 30, дерево 8 кг. Упругость железа и стали также больше, чем других металлов. Она выражается так называемым коэффициентом уаругости. Взяв прут длиною L, навесим на конец его груз Я, прут удлинится на /. Чем меньше это удлинение при прочих равных условиях, тем материал упруже, если только по снятии груза он примет первоначальную длину L. Исследование показало, что величина упругого удлинения / прямо пропорциональна длине L и грузу Р и обратно пропорциональна сечению, но изменяется от материала. Коэффициент упругости выражает тот груз (в килограммах на кв. миллиметр), при коем прут с сечением, принятым условно за 1 (мы берем 1 кв. мм), удваивается в длине упругим образом. (Но такого удлинения в действительности, конечно, материалы не выдерживают, при некотором грузе они достигают предела упругости, т.-е. растягиваются, изменяются пластически или рвутся.) Отбрасывая мелкие дроби (тем более, что упругость металлов изменяется яе только с температурою, но и с ковкою, от подмесей и т. д.), коэффициент упругости для стали и железа около 20(Ю0, меди, латуни, бронзы около 1O0 K3, серебра 7000, стекла 6000, свинца 2000 и дерева около 1200. [c.590]

Приведенные на рис. 1.15 данные показывают, что форма зависимости напряжений в свободноизгибающейся полосе от соотношения толщин одинакова, для всех материалов, однако абсолютная величина зависит от соотношения модулей упругости. Причем, чем ниже модуль упругости металла, тем меньше напряжения в покрытиях, особенно при малых значениях толщин. При больших толщинах покрытия, близких к толщине металла, эти различия менее существенны. [c.32]

chem21.info

Механические свойства металлов | Металлы и сплавы

Основные механические свойства

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Механические свойства металлов

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

www.metalcutting.ru