Формула бетона химическая

Формула бетона: марка прочности и состав. Влияние на технические характеристики

Понятное дело, что составы бетонов, используемых для гражданского строительства, а также, к примеру, для строительства атомных электростанций, существенно отличаются. О составе этого материала можно говорить очень много, поэтому давайте остановимся на главных аспектах, касающихся исключительно возведении жилищных объектов.

На фото – раствор с гравием

Марка прочности и состав бетона

Под маркой прочности любого строительного материала, в т.ч. бетона, кирпича и т.п., понимается величина максимальной нагрузки, которую может выдержать данный материал без утери своих прочностных свойств. Для наглядного примера можно взять кирпич, имеющий прочность 200.

Самый востребованный в строительстве бетон М200

Это значит, что один квадратный сантиметр его площади способен выдержать нагрузку до 200 кг. Если взять общую площадь поверхности кирпича, которая равняется 300 см2, и перемножить с маркой, получим общую массу, которую способен выдержать один кирпич. Это значение в нашем случае равняется 60 т.

| Бетон марки 100 | Такой материал изготавливается из трех основных компонентов, смешанных в определенных пропорциях:1. Главным ингредиентом является цемент марки 400.2. К его одной части добавляют своими руками три части песка, а также шесть частей щебенки, размер фракций которой около 35 мм. |

| Бетон марки 200 | Для его создания используют аналогичные компоненты, однако их пропорции несколько отличаются. Инструкция следующая — на каждую часть цемента марки 400 берется две части песка и пять частей щебня, описанного выше.Сфера его применения более широкая – он используется:

|

Кроме того, есть формула для определения водопоглощение по массе бетона, которая зависит от массы высушенного образца (mc) и водонасыщенного (mв) в граммах. Выглядит она так: Wм = .

Проверку готового материала проводят в лаборатории

Выбор компонентов для бетона

- Одним из ингредиентов, который не упомянули, однако он очень важен при создании бетона, является вода. В идеале она должна обладать кристальной чистотой.

Вода должна быть чистой

Не рекомендуется использование воды, полученной после дождя, а также жирной или масляной (которая, к примеру, хранилась в бочках из-под масла). Наиболее подходящим вариантом для создания прочного бетона является обычная водопроводная. Если же планируется изготовление стяжек и т.п. вещей, вполне подходящим будет и дождевая, речная, озерная и другая не совсем чистая вода.

Совет: отличные результаты показывает бетон, изготовленный из воды из колодца или скважины.

- Еще одним материалом, используемым во время изготовления бетона, является щебень. Наиболее встречаемый вариант – щебень-известняк, имеющий фракции в пределах 20-35 мм. Его цена в данном диапазоне наиболее привлекательна.

Известняковый щебень

- Если же требуется получение более прочного бетона, можно использовать иные материалы – к примеру, гранит или доломит. Однако стоит отметить, что радиационный фон первого зачастую бывает выше установленных норм.

Цемент

Главным связующим элементом бетона является цемент, химическая формула которого — 3CaO*2SiO2*3h4O. Наиболее часто используемой является марка 400. Сразу хочется предупредить, что большинство заводов производят именно такую марку, однако качество, как правило, может существенно отличаться. Это подтверждено горьким опытом строителей.

Если же говорить о рекомендациях, вполне приличным является бетон из цемента М 400, изготовленный в Балаклее. Он имеет маркировку ШПЦ II/Б-Ш-400. Неплохо себя проявляет и ПЦ II/Б-Ш-400, который производится в Амвросиевке.

Песок

Если обращаться к теории, необходимо использовать исключительно карьерный песок. Дело в том, что его песчинки имеют неправильную форму (они являются более шершавыми).

В результате увеличивается площадь сцепления этого материала, что в свою очередь улучшает прочностные качества. А вот речной или морской характеризуется более гладкой формой песчинок, что негативно влияет на сцепляемость.

Однако есть у песка, добытого в карьере, и существенный недостаток – в нем очень часто встречается глина. Происходит это из-за намывки, которая часто используется для его добычи.

Карьерный песок

Он вымывается из земли и подается к поверхности через специальную трубку. И очень часто в итоге вместе с ним попадает глина. Кстати, и в речном песке довольно часто можно встретить подобные примеси, поэтому он ни в чем не превосходит карьерный.

Совет: учитывая более доступную цену на песок, добытый в карьере, его можно использовать даже с примесями глины (для подсыпки или же в бетон, для которого не нужна высокая прочность).

Если же в нем нет глины, однако встречаются мелкие камни, его уже можно использовать и для бетона. Однако он не подойдет для кирпичной кладки, песок предварительно следует просеять его через сито.

Немного о пропарке бетона

Довольно часто можно услышать от людей или прочитать где-то, что бетонные изделия, которые изготавливались методом пропарки, отличаются более высокими прочностными характеристиками. Одним из примеров такого изделия можно назвать шлакоблок.

Компании, занимающиеся производством подобных материалов, утверждают, что они имеют более высокую прочность, в результате этого их стоимость оказывается выше обычного. Но реальность немного другая.

Дело в том, что метод пропарки никоим образом не влияет на прочностные качества бетона (в лучшем случае, может повысить их на пол процента). Единственное преимущество подобных материалов заключается в том, что бетон в них схватывается гораздо быстрее.

Многие тут же зададутся вполне логичным вопросом – зачем же переплачивать? Пропаренные бетоны помогают быстрее осуществлять распалубку, а также не требуют увеличения размеров складских помещений, где бетон будет дозревать.

При этом скорость схватывания увеличивается в два раза. Если 100% прочность обычного бетона набирается приблизительно за месяц, то пропаренному для этого понадобится всего около двух недель.

Как происходит пропарка бетона

В завершение темы о пропарке хотелось бы отметить, что подобный бетон практически не отличается от обычного, если последний дозревал при нормальных условиях, когда:

- исключалось пересыхание;

- не было перемерзания;

- достигалась необходимая температура (+5 — +25 0С).

Технические характеристики бетона

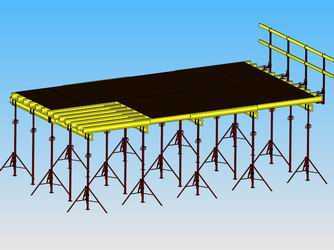

- Очень важно помнить о большом весе бетона, поэтому опалубку необходимо изготовлять такой, чтобы она смогла этот вес выдержать.

- Основным фактором, влияющим на массу, является наполнитель. В результате этого плотность этого материала может колебаться в пределах от 500 до 2500 кг/м3. Средним показателем веса 1 м3 является 2,2 т.

Во время обустройства потолочной опалубки высчитать давление бетона достаточно просто. Необходимо перемножить между собой толщину бетонного слоя и его плотность. К примеру, на квадратный метр бетонного потолка, толщиной 25 см, и плотностью 2,2 т/м3, будет давить 550 кг.

Из этого можно сделать вывод, что материал является достаточно тяжелым. Поэтому при изготовлении опалубки не стоит экономить, так как ее разрушение может привести к еще большим затратам.

Опалубка перекрытий

Рекомендации

Для гражданского строительства, например, для возведения дома, можете воспользоваться следующим:

- лучше использовать две марки бетона. Для ростверка применять М100, а для других ЖБИ – М200;

- сама смесь не должна быть слишком густой. Такой материал, как щебень лучше использовать по максимуму. Цемент и наполнители должны быть качественными;

- бетон должен созревать и, соответственно, набирать прочностные характеристики при нормальных условиях;

- пропарка – дело каждого, однако не нужно ничего усложнять;

- правильный расчет веса бетона, который будет оказывать давление на опалубку, поможет избежать ее разрушения.

Вывод

Существующие марки бетона позволяют осуществить любые строительные работы. Однако в целях экономии и правильного расчета конструкций все же следует обращать внимание на состав материала. Только в этом случае вы сможете организовать работу должным образом.

Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

загрузка…

masterabetona.ru

БЕТОН

БЕТОН (франц. beton, от лат. bitumen — горная смола), искусственный каменный материал, получаемый в результате затвердевания уплотненной смеси вяжущего материала, воды и инертных заполнителей. Вяжущим в бетоне чаще всего является цемент, содержание к-рого составляет 10-15% от массы бетона. Используют также гипс, шлаковые и известково-песчаные вяжущие, р-римое стекло, цементы с добавлением полимерных материалов или битумно-дегтевых вяжущих. Вводят также добавки пластификаторов, пенообразователей, ускорителей или замедлителей схватывания и т.д. Бетоны классифицируют чаще всего по плотности (см. табл.).

КЛАССИФИКАЦИЯ БЕТОНОВ (вяжущее-портландцемент)

Вид бетона | Плотность, кг/м3 | Инертный заполнитель |

Особо тяжелый . . | 2500 | Стальные опилки, тяжелый шпат |

Тяжелый (обычный) . . . | 1800-2500 | Кварцевый песок, щебень, гравий |

Легкий ….. | 500-1800 | Шлак, керамзит, пемза, туф |

Особо легкий . . | менее 500 | Пенополистирол, вспученный перлит* (оба без заполнителя) |

* Кислая водосодержащая вулканич. порода; состоит из сцементированных между собой шариков.

Состав бетонной смеси подбирают в зависимости от требуемых св-в изделий. Свежеприготовленная смесь должна иметь достаточную подвижность. Ее гомогенизируют в бетономешалках, укладывают и уплотняют механизированным способом (вибрация). Прочность бетонов возрастает особенно быстро в течение первых 7-14 сут. Марка бетона выражает прочность на сжатие (в кгс/см2; 1 кгс/см2 = = 0,1 МПа) стандартных кубич. образцов с ребром 15см, к-рые подвергаются испытанию через 28 сут после твердения при 15-20°С при возведении пром. и гражданских сооружений и через 180 сут-при возведении гидротехн. сооружений. Твердение бетона ускоряется при повышенной т-ре, поэтому при изготовлении изделий из бетона и железобетона часто применяют обработку паром при обычном давлении или в автоклаве. В СССР для тяжелого бетона установлены след. марки бетона (М): 50, 75, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600 и выше (через 100). При определении расхода цемента на 1 м3 бетона учитываются требования, предъявляемые к прочности, плотности бетона и пластичности бетонной смеси.

В зависимости от назначения бетон подразделяют на общестроительный (к нему относятся тяжелый и легкий бетон) и специальный — гидротехн., дорожный, химически стойкий, жаростойкий, декоративный. Дорожный бетон отличается повыш. прочностью, морозо- и износостойкостью. Химически стойкий бетон содержит разл. вяжущие и заполнители в зависимости от агрессивности среды. В кач-ве заполнителей для жаростойкого бетона используют огнеупорные материалы — шамот, динас, корунд. Декоративный бетон содержит большое кол-во заполнителя (гранитная или мраморная крошка и др.), вяжущее в нем — портландцемент с пигментами. Для создания высокопрочных бетонах применяют суперпластификаторы, к-рые изменяют реологич. св-ва цемента, регулируют физ.-хим. процессы гидратации и твердения цементного теста, модифицируют структуру затвердевшего бетона. Наиб. использование находят суперпластификаторы на основе нафталинсульфокислот, меламиновой смолы и модифицированных лигносульфонатов. Обычно их вводят в бетонную смесь в кол-ве 0,2-1% от массы цемента.

В зависимости от размера заполнителя различают крупно- и мелкозернистый бетон. Первый содержит щебень или гравий с частицами размером 10-150 мм, второй — кварцевый песок или мелкий щебень с крупностью зерен 0,15-10 мм.

===

Исп. литература для статьи «БЕТОН»: Миронове А., Мал и ни на Л. А., Ускорение твердения бетона, 2 изд., М., 1964; Шестоперов С. В., Технология бетона, М., 1977; Баженов Ю.М., Бетонополимеры, М., 1983; Баженов Ю. М., Комар А. Г., Технология бетонных и железобетонных изделий, М., 1984. П.Ф.Румянцев.

АБВГДЕЖЗИКЛМНОПРСТУФХЦЧШЩЭЮЯ

www.xumuk.ru

2i — простая формула бетона

И снова у меня будет бетономешалка, но в этот раз замешивать в ней бетон мне предстоит самому: для стоящих передо мной задач неразумно ни строителей искать, ни, тем более, товарный бетон покупать — не те масштабы. До сих пор я, главным образом, наблюдал со стороны как строители шаманили над цементо–песчано–щебёночной смесью и, честно говоря, правильность их действий вызывала сомнения: хотя мой личный опыт обращения с цементом и замешивания его с песком, щебнем и водой носил эпизодический характер, но практика интуитивного сочетания компонентов настораживала. В общем, решил я что необходимо детально разобраться в проблеме, чтобы всё сделать правильно.Читать дальше…

Самая основная тонкость приготовления качественного бетона — соблюдение правильного соотношения цемента, песка, щебня и воды. Есть, правда, ещё один вид бетона, где пропорции между компонентами варьируют в широком диапазоне — коктейль, названый по первым слогам компонентов: бехеровки и тоника (обычно наливают 50 мл чешской настойки и 150 мл хининовой газировки). Впрочем, это правило распространяется на все коктейли: и на польскую «шарлотку» (зубровка с яблочным соком) и «мартини» (джин с вермутом). Вот что уж точно нельзя смешивать, так это приготовление бетона (в смысле цементной смеси) и потребление «бетона» (в смысле коктейля) — можно получить совсем не тот результат, который ожидался. Справочники дают информацию о весовых пропорциях компонентов, входящих в состав бетона. В этом есть своя логика: и цемент, и песок, и щебень мы покупаем на вес. Но какие весы могут оказаться на строительстве индивидуального дома? Разве что такие, как изображённые на фото вверху справа… Суровые реалии вынуждают нас искать более простые способы измерений, а куда уж проще, чем отмерить нужное количество ведром. Но дело в том, что каждый из компонентов (цемент, песок, щебень) имеет свою насыпную плотность и эта плотность может существенно изменяться в зависимости от влажности (например, у песка — чем мокрее, тем объёмнее), размера частиц материала (например, фракции щебня) и процедуры насыпания (например, околачивание ведра в процессе засыпки цемента):- цемент — от 1200 до 1750 кг/м³,

- песок — от 1200 до 1920 кг/м³,

- щебень — от 1320 до 1430 кг/м³.

| Бетон | Объёмы компонентов в зависимости от марки цемента, л | ||

| класс | марка | М 400 | М 500 |

| B 7,5 | М 100 | 10(ц) : 41(п) : 61(щ) = 78 | 10(ц) : 53(п) : 71(щ) = 90 |

| B 10 и B 12,5 | М 150 | 10(ц) : 32(п) : 50(щ) = 64 | 10(ц) : 40(п) : 58(щ) = 73 |

| B 15 | М 200 | 10(ц) : 25(п) : 42(щ) = 54 | 10(ц) : 32(п) : 49(щ) = 62 |

| B 20 | М 250 | 10(ц) : 19(п) : 34(щ) = 43 | 10(ц) : 24(п) : 39(щ) = 50 |

| B 22,5 и В 25 | М 300 | 10(ц) : 17(п) : 32(щ) = 41 | 10(ц) : 22(п) : 37(щ) = 47 |

| B 25 и В 27,5 | М 350 | 10(ц) : 15(п) : 27(щ) = 35 | 10(ц) : 20(п) : 35(щ) = 44 |

| B 30 | М 400 | 10(ц) : 11(п) : 24(щ) = 31 | 10(ц) : 14(п) : 28(щ) = 36 |

| B 35 | М 450 | 10(ц) : 10(п) : 22(щ) = 29 | 10(ц) : 12(п) : 25(щ) = 32 |

Решив пойти ещё дальше, то есть ещё более облегчить запоминание волшебной формулы бетона, я заметил, что последовательность «2:4:8», очень близкая к «2:5:9», представляет ряд значений степени двойки: 21 (цемент) : 22 (песок): 23 (щебень), а если добавить ещё и требуемый объём воды — половину от объёма цемента, то есть единицу (она же 20), то получится очень простая и компактная формула:

2i, где i = 0…3.

По–моему, эту формулу я запомню навсегда. Не исключена вероятность и того, что не забуду несколько уточнённую формулу:2i×1¼.

Только нужно будет помнить, что на четвертушку увеличиваются все компоненты, кроме цемента: 1¼(в) : 2(ц) : 5(п) : 10 (щ). Правда, так гораздо ближе к рекомендациям народной молвы? Хотя, 1¼ часть воды всё равно маловато — нужно 1½. А вот щебня многовато — нужно бы умножать на 1⅛. Зато песочка — в самый раз! А сейчас, впихну–ка я эти три последние пропорции в нашу исходную таблицу — для наглядности, так сказать:| Бетон | Объёмы компонентов в зависимости от марки цемента, л | ||

| класс | марка | М 400 | М 500 |

| … | |||

| B 10 и B 12,5 | М 150 | 10(ц) : 32(п) : 50(щ) = 64 | 10(ц) : 40(п) : 58(щ) = 73 |

| 2i×1¼ | 10(ц) : 25(п) : 50(щ) = 57 | ||

| молва | 10(ц) : 25(п) : 45(щ) = 55 | ||

| B 15 | М 200 | 10(ц) : 25(п) : 42(щ) = 54 | 10(ц) : 32(п) : 49(щ) = 62 |

| 2i×1¼ | 10(ц) : 25(п) : 50(щ) = 57 | ||

| молва | 10(ц) : 25(п) : 45(щ) = 55 | ||

| 2i | 10(ц) : 20(п) : 40(щ) = 49 | ||

| B 20 | М 250 | 10(ц) : 19(п) : 34(щ) = 43 | 10(ц) : 24(п) : 39(щ) = 50 |

| 2i | 10(ц) : 20(п) : 40(щ) = 49 | ||

| B 25 и В 27,5 | М 350 | 10(ц) : 15(п) : 27(щ) = 35 | 10(ц) : 20(п) : 35(щ) = 44 |

| … |

majetok.blogspot.ru

Что такое цемент: из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему. То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб. Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы. До момента застывания бетон представляет собой подвижную бетонную смесь.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

stroyres.net

vest-beton.ru

для определения водопоглощение по массе

Понятное дело, что составы бетонов, используемых для гражданского строительства, а также, к примеру, для строительства атомных электростанций, существенно отличаются. О составе этого материала можно говорить очень много, поэтому давайте остановимся на главных аспектах, касающихся исключительно возведении жилищных объектов.

На фото – раствор с гравием

Марка прочности и состав бетона

Под маркой прочности любого строительного материала, в т.ч. бетона, кирпича и т.п., понимается величина максимальной нагрузки, которую может выдержать данный материал без утери своих прочностных свойств. Для наглядного примера можно взять кирпич, имеющий прочность 200.

Самый востребованный в строительстве бетон М200

Это значит, что один квадратный сантиметр его площади способен выдержать нагрузку до 200 кг. Если взять общую площадь поверхности кирпича, которая равняется 300 см2, и перемножить с маркой, получим общую массу, которую способен выдержать один кирпич. Это значение в нашем случае равняется 60 т.

| Бетон марки 100 | Такой материал изготавливается из трех основных компонентов, смешанных в определенных пропорциях:1. Главным ингредиентом является цемент марки 400.2. К его одной части добавляют своими руками три части песка, а также шесть частей щебенки, размер фракций которой около 35 мм. Такой бетон чаще всего используется в гражданском строительстве для создания ростверка – подошвы фундамента. |

| Бетон марки 200 | Для его создания используют аналогичные компоненты, однако их пропорции несколько отличаются. Инструкция следующая — на каждую часть цемента марки 400 берется две части песка и пять частей щебня, описанного выше.Сфера его применения более широкая – он используется:

|

Кроме того, есть формула для определения водопоглощение по массе бетона, которая зависит от массы высушенного образца (mc) и водонасыщенного (mв) в граммах. Выглядит она так: Wм = .

Проверку готового материала проводят в лаборатории

Выбор компонентов для бетона

- Одним из ингредиентов, который не упомянули, однако он очень важен при создании бетона, является вода. В идеале она должна обладать кристальной чистотой.

Вода должна быть чистой

Не рекомендуется использование воды, полученной после дождя, а также жирной или масляной (которая, к примеру, хранилась в бочках из-под масла). Наиболее подходящим вариантом для создания прочного бетона является обычная водопроводная. Если же планируется изготовление стяжек и т.п. вещей, вполне подходящим будет и дождевая, речная, озерная и другая не совсем чистая вода.

Совет: отличные результаты показывает бетон, изготовленный из воды из колодца или скважины.

- Еще одним материалом, используемым во время изготовления бетона, является щебень. Наиболее встречаемый вариант – щебень-известняк, имеющий фракции в пределах 20-35 мм. Его цена в данном диапазоне наиболее привлекательна.

Известняковый щебень

- Если же требуется получение более прочного бетона, можно использовать иные материалы – к примеру, гранит или доломит. Однако стоит отметить, что радиационный фон первого зачастую бывает выше установленных норм.

Цемент

Главным связующим элементом бетона является цемент, химическая формула которого — 3CaO*2SiO2*3h3O. Наиболее часто используемой является марка 400. Сразу хочется предупредить, что большинство заводов производят именно такую марку, однако качество, как правило, может существенно отличаться. Это подтверждено горьким опытом строителей.

Если же говорить о рекомендациях, вполне приличным является бетон из цемента М 400, изготовленный в Балаклее. Он имеет маркировку ШПЦ II/Б-Ш-400. Неплохо себя проявляет и ПЦ II/Б-Ш-400, который производится в Амвросиевке.

Песок

Если обращаться к теории, необходимо использовать исключительно карьерный песок. Дело в том, что его песчинки имеют неправильную форму (они являются более шершавыми).

В результате увеличивается площадь сцепления этого материала, что в свою очередь улучшает прочностные качества. А вот речной или морской характеризуется более гладкой формой песчинок, что негативно влияет на сцепляемость.

Однако есть у песка, добытого в карьере, и существенный недостаток – в нем очень часто встречается глина. Происходит это из-за намывки, которая часто используется для его добычи.

Карьерный песок

Он вымывается из земли и подается к поверхности через специальную трубку. И очень часто в итоге вместе с ним попадает глина. Кстати, и в речном песке довольно часто можно встретить подобные примеси, поэтому он ни в чем не превосходит карьерный.

Совет: учитывая более доступную цену на песок, добытый в карьере, его можно использовать даже с примесями глины (для подсыпки или же в бетон, для которого не нужна высокая прочность).

Если же в нем нет глины, однако встречаются мелкие камни, его уже можно использовать и для бетона. Однако он не подойдет для кирпичной кладки, песок предварительно следует просеять его через сито.

Немного о пропарке бетона

Довольно часто можно услышать от людей или прочитать где-то, что бетонные изделия, которые изготавливались методом пропарки, отличаются более высокими прочностными характеристиками. Одним из примеров такого изделия можно назвать шлакоблок.

Компании, занимающиеся производством подобных материалов, утверждают, что они имеют более высокую прочность, в результате этого их стоимость оказывается выше обычного. Но реальность немного другая.

Дело в том, что метод пропарки никоим образом не влияет на прочностные качества бетона (в лучшем случае, может повысить их на пол процента). Единственное преимущество подобных материалов заключается в том, что бетон в них схватывается гораздо быстрее.

Многие тут же зададутся вполне логичным вопросом – зачем же переплачивать? Пропаренные бетоны помогают быстрее осуществлять распалубку, а также не требуют увеличения размеров складских помещений, где бетон будет дозревать.

При этом скорость схватывания увеличивается в два раза. Если 100% прочность обычного бетона набирается приблизительно за месяц, то пропаренному для этого понадобится всего около двух недель.

Как происходит пропарка бетона

В завершение темы о пропарке хотелось бы отметить, что подобный бетон практически не отличается от обычного, если последний дозревал при нормальных условиях, когда:

- исключалось пересыхание;

- не было перемерзания;

- достигалась необходимая температура (+5 — +25 0С).

Технические характеристики бетона

- Очень важно помнить о большом весе бетона, поэтому опалубку необходимо изготовлять такой, чтобы она смогла этот вес выдержать.

- Основным фактором, влияющим на массу, является наполнитель. В результате этого плотность этого материала может колебаться в пределах от 500 до 2500 кг/м3. Средним показателем веса 1 м3 является 2,2 т.

Во время обустройства потолочной опалубки высчитать давление бетона достаточно просто. Необходимо перемножить между собой толщину бетонного слоя и его плотность. К примеру, на квадратный метр бетонного потолка, толщиной 25 см, и плотностью 2,2 т/м3, будет давить 550 кг.

Из этого можно сделать вывод, что материал является достаточно тяжелым. Поэтому при изготовлении опалубки не стоит экономить, так как ее разрушение может привести к еще большим затратам.

Опалубка перекрытий

Рекомендации

Для гражданского строительства, например, для возведения дома, можете воспользоваться следующим:

- лучше использовать две марки бетона. Для ростверка применять М100, а для других ЖБИ – М200;

- сама смесь не должна быть слишком густой. Такой материал, как щебень лучше использовать по максимуму. Цемент и наполнители должны быть качественными;

- бетон должен созревать и, соответственно, набирать прочностные характеристики при нормальных условиях;

- пропарка – дело каждого, однако не нужно ничего усложнять;

- правильный расчет веса бетона, который будет оказывать давление на опалубку, поможет избежать ее разрушения.

Вывод

Существующие марки бетона позволяют осуществить любые строительные работы. Однако в целях экономии и правильного расчета конструкций все же следует обращать внимание на состав материала. Только в этом случае вы сможете организовать работу должным образом.

Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

masterabetona.ru

Цемент — Вікіпедія

- У Вікіпедії є статті про інші значення цього терміна: Цемент (значення).

Цеме́нт (нім. Zement, від лат. caementum — щебінь, битий камінь) — загальна назва мінеральних в’яжучих порошкоподібних матеріалів, які після затворення їх водою, з рідкого або тістоподібного стану переходять у твердий каменеподібний стан при звичайній температурі і використовується для зв’язування з іншими матеріалами.

Зміст

uk.wikipedia.org

Подскажите пожалуйста химическую формулу и химические свойства цемента.

67 % СаО,22 % SiO2,

5 % Аl2О3,

3 % Fе2O3 и

3 % других компонентов

Цемент (в переводе с латинского битый камень ) один из основных строительных материалов; гидравлическое минеральное вяжущее вещество, приобретающее при затвердевании высокую прочность, также используемое при изготовлении бетона. Его называют гидравлическим, поскольку набор прочности и затвердевание происходит в присутствии воды; полученные из цементных минералов и воды тврдые соединения водостойки, то есть нерастворимы в воде. Его называют минеральным, поскольку исходные материалы, используемые для его получения, минеральной природы (горные породы или продукты их выветривания) .

Цемент принципиально отличается от других минеральных вяжущих (гипса, воздушной и гидравлической извести) , которые твердеют только на воздухе или, затвердев на воздухе, иногда продолжают твердеть во внешней среде.

Римляне подмешивали к извести определнные материалы для придания ей гидравлических свойств. Это были:

пуццоланы (отложения вулканического пепла Везувия) ;

дроблные или измельчнные кирпичи;

трасс, который они нашли в районе г. Эйфеля (затвердевшие отложения вулканического пепла) .

Несмотря на различия, все эти материалы содержат в своем составе оксиды: диоксид кремния SiO2 (кварц или кремнекислота) , оксид алюминия Al2O3 (глинозм) , оксид железа Fe2O3 и вызывают взаимодействие с ними извести; при этом происходит присоединение воды (гидратация) с образованием в первую очередь соединений с кремнезмом. В результате кристаллизуются нерастворимые гидросиликаты кальция. В средние века было случайно обнаружено, что продукты обжига загрязннных глиной известняков по водостойкости не уступают римским пуццолановым смесям и даже превосходят их.

транспортировка раствора

После этого начался вековой период усиленного экспериментирования. При этом основное внимание было обращено на разработку специальных месторождений известняка и глины, на оптимальное соотношение этих компонентов и добавку новых. Только после 1844 года пришли к выводу, что, помимо точного соотношения компонентов сырьевой смеси, прежде всего необходима высокая температура обжига (порядка 1450 С, 1700 K ) для достижения прочного соединения извести с оксидами. Эти три оксида после спекания с известью определяют гидравлические свойства, и их называют оксидами, обусловливающими гидравличность (факторами гидравличности) .

Цемент получается при нагревании гашной извести и глины или других материалов сходного валового состава и достаточной активности до температуры 1450 С. Происходит частичное плавление, и образуются гранулы клинкера. Для получения цемента клинкер перемешивают с несколькими процентами гипса и тонко перемалывают. Гипс управляет скоростью схватывания; его можно частично заменить другими формами сульфата кальция. Некоторые технические условия разрешают добавлять другие материалы при помоле. Типичный клинкер имеет примерный состав 67% СаО, 22% SiO2, 5% Al2О3, 3% Fe2O3 и 3% других компонентов и обычно содержит четыре главные фазы, называемые алит, белит, алюминатная фаза и ферритная фаза. В клинкере обычно присутствуют в небольших количествах и несколько других фаз, таких как щелочные сульфаты и оксид кальция.

Алит является наиболее важной составляющей всех обычных цементных клинкеров; содержание его составляет 50-70%. Это трехкальциевый силикат, Са3SiO5, состав и структура которого модифицированы за счет размещения в решетке инородных ионов, особенно Mg2+, Al3+ и Fe3+. Алит относительно быстро реагирует с водой и в нормальных цементах из всех фаз играет наиболее важную роль в развитии прочности; для 28-суточной прочности вклад этой фазы особенно важен.

info-4all.ru

5. Портландцемент

Определение и классификация. Портландцементом называют гидравлическое вяжущее вещество, получаемое путем тонкого помола портландцементного клинкера с добавкой гипса. Двуводный гипс в количестве 1,5 … 3,5% вводят для регулирования сроков схватывания портландцемента.

Портландцементный клинкер – продукт обжига до спекания сырьевой тонкодисперсной однородной смеси, состоящей преимущественно из известняка и глины. Такой состав сырья обеспечивает преобладание в клинкере высокоосновных силикатов кальция.

Различают следующие основные разновидности портландцемента:

1) Бездобавочный – введение активных минеральных добавок не допускается, получают помолом лишь портландцементного клинкера с добавкой гипса. Бездобавочный портландцемент имеет в сокращенном обозначении индекс Д0.

2) Портландцемент с активными минеральными добавками. Так называют вяжущие, получаемые совместным помолом портландцементного клинкера и активной минеральной добавки, либо их смешиванием после раздельного измельчения. В качестве подобных добавок используют горные породы (диатомит, трепел, опока, вулканический пепел, пемза и т.д.) и твердые или пылеобразные отходы промышленности (доменные шлаки, нефелиновый шлам, золы уноса ТЭЦ), состоящие преимущественно из аморфного кремнезема.

Ввод этих добавок позволяет значительно снизить себестоимость производимого портландцемента при несущественных потере марочной прочности и замедлении сроков схватывания. Кроме этого, аморфный кремнезем, составляющий основу активных минеральных добавок, легко вступает во взаимодействие с гидроксидом кальция, получающимся при гидратации портландцемента, с образованием труднорастворимых гидросиликатов кальция. Последние, в отличие от Са(ОН)2, не вымываются из цементного камня, повышая водостойкость продукта гидратации.

Портландцемент с активными минеральными добавками подразделяется на два вида. В первый (индекс в обозначении Д5) все виды минеральных добавок могут вводится в количестве до 5%. Во второй вид (Д20) допускается вводить до 10% добавок осадочного происхождения и до 20% прочих активных добавок. Выпускаются следующие марки портландцемента с минеральными добавками – М400, М500, М550, М600.

3) Шлакопортландцемент (ШПЦ). К этой разновидности относят гидравлическое вяжущее вещество, которое получают совместным помолом портландцементного клинкера и доменного гранулированного шлака с добавлением гипса. Шлакопортландцемент можно изготавливать также и путем смешивания указанных компонентов уже после их раздельного измельчения. Содержание шлака в таком вяжущем составляет от 20 до 80 % по массе цемента.

Содержание в шлаке аморфного кремнезема придает вяжущему те же свойства, что и активные минеральные добавки, однако, присутствие в нем свободной извести приводит к образованию в продуктах гидратации повышенного количества низкоосновных гидросиликатов кальция. Производится шлакопортландцемент марок М300, М400 и М500.

Шлакопортландцемент имеет более низкую по сравнению с обычным портландцементом стоимость – он дешевле примерно на 15…20%. Помимо этого, шлакопортландцемент проявляет большую активность при тепловлажностной обработке (t = 80…95 °С). Эта разновидность вяжущего также характеризуется замедленным набором прочности в начальные сроки твердения, однако, в более отдаленные сроки прочность нарастает, и через 2…3 месяца уже превосходит прочность портландцемента той же марки. Помимо этого, шлакопортландцемент характеризуется большей жаро- и водо- и сульфатостойкостью, чем у обычного портландцемента.

Недостатком шлакопортландцемента является пониженная морозо- и атмосферостойкость, что ограничивает применение вяжущего в условиях попеременного замораживания и оттаивания, а также увлажнения и высушивания.

4) Пуццолановый портландцемент (ППЦ). Это гидравлическое вяжущее вещество получают совместным помолом портландцементного клинкера, гипса и активной минеральной добавки в количестве 21…30 % или тщательным смешиванием этих же компонентов, измельченных раздельно. Учитывая повышенное количество активной минеральной добавки, к портландцементному клинкеру предъявляется требование в части содержания трехкальциевого алюмината – не более 8 %.

Выпускают пуццолановый портландцемент марок М300 и М400. Его особенностью является замедленный набор прочности в ранние сроки твердения по сравнению с обычным портландцементом. Однако, при хранении во влажных условиях в течение 3…6 месяцев бетоны на пуццолановом портландцементе сравниваются по прочностным показателям с бетонами на портландцементе. Ввиду пониженной активности гидратации, пуццолановый портландцемент выделяет меньшее количество теплоты, что позволяет использовать его при бетонировании массивных конструкций, где критично развитие чрезмерных температурных деформаций.

Бетоны на ППЦ плохо набирают прочность при пониженных температурах, при +10 °С твердение практически прекращается. Напротив, при повышенных температурах и во влажных условиях интенсивность набора прочности выше, чем у бетонов на обычных портландцементах. Учитывая это, пуццолановые портландцементы целесообразно применять при производстве изделий, подвергаемых тепловлажностной обработке в пропарочных камерах или автоклавах.

Бетоны на пуццолановом портландцементе имеют повышенную водостойкость и сульфатостойкость и пониженную морозостойкость, что определяет область их применения. Их используют для изготовления подводных и подземных конструкций, подвергающихся воздействию мягких и сульфатных вод; ППЦ не рекомендуется использовать в условиях попеременного замораживания и оттаивания.

Сырьевые материалы. Основными сырьевыми материалами при производстве портландцементного клинкера являются кальцитсодержащие и глинистые породы. Содержание кальцитсодержащего компонента в сырьевой смеси должно составлять 75…80 %; глинистых пород – 20…25 %.

В качестве кальцитсодержащего компонента могут быть использованы как осадочные горные породы (известняк, мел, мергель и т.д.), так и побочные продукты производств других отраслей (доменные шлаки, нефелиновый шлам и т.д.).

Известняк – порода осадочного происхождения с содержанием кальцита CаСО3 не менее 50 %. В качестве примесей может содержать кремнезем, глину, оксиды железа, доломит и др. Существуют следующие разновидности известняков, отличающиеся прочностью сцепления кристаллов: зернисто-кристаллический известняк (мрамор), плотный известняк, землисто-рыхлый известняк (мел), известковый туф, известняк-ракушечник. Для производства портландцемента наиболее пригодны известняки с невысоким пределом прочности при сжатии, что позволяет сократить энергозатраты при помоле сырья.

Мел – кальцитсодержащая осадочная порода со слабо сцементированными частицами. Почти целиком состоит из порошкообразного кальцита. Содержание кальцита CаСО3 в меле не менее 96…98 %. Прочность при сжатии мела составляет 0,5…15 МПа. Структура мела позволяет проводить измельчение без предварительного дробления, что существенно снижает стоимость производства портландцемента.

Мергель – осадочная горная порода, состоящая из смеси мельчайших зерен кальцита (50…80 %) и глинисто-песчаных частиц (20…50 %) с примесями доломита, кварцевого песка, полевого шпата и др. Мергель называют натуральным, если соотношение основных компонентов соответствует требуемому для сырьевой смеси. Такие мергели являются особо ценным сырьем для производства портландцементного клинкера.

Доменные шлаки – силикатные и алюмосиликатные расплавы, образующиеся в доменных печах при выплавке чугуна. Химический состав доменных шлаков (SiO2 – 36…40 %; CaO – 42…44 %; Al2O3 – 5…15 %) позволяет замещать ими глинистую и часть кальцийсодержащей составляющей сырьевой смеси.

Нефелиновый шлам – отход переработки апатитовых пород в глинозем, поташ, соду. В основном состоит из минерала белита 2CaO·SiO2. При использовании шлама в состав сырьевой смеси вводят корректирующие добавки – глиноземистую и железистую. Нефелиновый шлам имеет повышенное содержание щелочей, что является его недостатком.

При производстве портландцементного клинкера также используются различные виды глинистых пород: глины, суглинки, лесс и т.д.

Глины – тонкодисперсные горные породы, образующиеся в результате выветривания и глубокого химического преобразования полевошпатных пород. В процессе преобразования образуются различные минералы: монтмориллонит, каолинит и другие гидроалюмосиликаты. Помимо этого в глине присутствуют крупные частицы неразложившихся полевого шпата и слюд, зерна кварцевого песка. Эти включения труднее всего вступают в реакции при обжиге, поэтому количество крупных фракций размером более 0,2 мм не должно превышать 10 %. В небольших количествах имеются СаО и MgO в виде углекислых солей. Примеси в виде Na2O, K2O и MgO нежелательны, их содержание в глине, используемой в качестве сырья при производстве портландцементного клинкера, должно быть минимально. В остальном химический состав глин характеризуется наличием следующих оксидов: SiO2 – 70…80 %; Al2O3 – 5…15 %; Fe2O3 – 3…10 %.

Суглинок – глина, содержащая повышенное количество частиц более крупных, чем глинистые – песчаных и пылеватых.

Лесс – тонкозернистая рыхлая горная порода, состоящая из пылевидных частиц кварца, полевого шпата, глинистых минералов и других силикатов. Помимо этого в лессах содержится значительное количество карбоната кальция.

Минералогический состав. Применяемые для производства портландцементного клинкера сырьевые материалы обеспечивают преобладание в нем высокоосновных силикатов кальция. Помимо этого, при взаимодействии с оксидами Al2O3 и Fe2O3 образуются отдельные группы минералов. Каждый из клинкерных минералов имеет свои специфические свойства.

Трехкальциевый силикат (алит) характеризуется химической формулой 3CaO·SiO2 (сокращенная запись C3S). Содержание его в портландцементе составляет 40…65 %. Являясь химически активным минералом, оказывает решающее влияние на скорость твердения цемента. Алит быстро набирает прочность, образуя довольно плотный продукт гидратации. При взаимодействии с водой выделяет большое количество тепла.

Двухкальциевый силикат (белит) имеет химическую формулу 2CaO·SiO2 (сокращенно C2S). По химической активности заметно уступает алиту. Продукт твердения белита, затворенного водой, в ранние сроки твердения имеет невысокую прочность, при этом выделяется очень мало тепла. Однако, в дальнейшем, при благоприятных условиях, в течение нескольких лет способен увеличивать прочность. Белита в портландцементе может содержаться от 15 до 40 %.

Трехкальциевый алюминат как химическое соединение выражается формулой 3CaO·Al2O3 (С3А). Имеет наибольшую химическую активность среди основных минералов портландцементного клинкера. Процесс его гидратации завершается в первые сутки твердения, при этом выделяется наибольшее количество теплоты. Однако продукт твердения трехкальциевого алюмината имеет низкую долговечность. Содержание в портландцементе С3А колеблется от 2 до 15 %.

Четырехкальциевый алюмоферрит (целит) принят в качестве клинкерного минерала как среднее значение содержащихся в портландцементном клинкере алюмоферритов кальция переменного состава. Химический состав выражается формулой 4CaO·Al2O3·Fe2O3 (С4АF). По химической активности занимает среднее положение между С3А и алитом. Продукт гидратации имеет прочность, меньшую, чем у алита. В портландцементе С4АF может быть от 10 до 20 %.

В зависимости от минералогического состава различают следующие виды портландцемента:

– алитовый: содержание C3S более 60 %, а соотношение C3S:C2S более 4;

– белитовый: содержание C2S превышает 38 % при отношении C3S:C2S менее 1;

– алюминатный, содержащий С3А больше 15 %;

– алюмоферритный (целитовый), в котором С4АF содержится более 18 %.

Технология производства портландцемента. Процесс производства портландцемента весьма сложен и включает в себя следующие операции: добычу и транспортировку сырьевых материалов, приготовление сырьевой смеси, получение клинкера путем обжига сырьевой смеси до спекания, тонкий помол клинкера с гипсом и добавками, расфасовка полученного портландцемента и отгрузка его потребителю.

Добыча сырья производится открытым способом в карьерах. В целях обеспечения экономической эффективности предприятия по производству цемента должны располагаться вблизи карьеров, что минимизирует затраты на транспортировку добытого сырья.

В зависимости от технологии подготовки сырьевой смеси к обжигу различают два основных способа производства портландцемента: сухой и мокрый.

При мокром способе производства сырьевые компоненты предварительно дробят в зависимости от прочности известковой составляющей на валковых, щековых или молотковых дробилках, затем измельчают с добавлением 36…42 % воды в специальных бассейнах-болтушках. В бассейнах отдельно готовятся суспензии глинистого и известкового компонента. Из бассейнов суспензии в заданных соотношениях поступают в шаровые мельницы для тонкого измельчения. Шаровая многокамерная мельница представляет собой полый цилиндр диаметром 1,8…3,5 м, длиной 8…15 м. Внутренняя поверхность цилиндра облицована стальными плитами и разделена поперечными дырчатыми перегородками на камеры. В камерах находятся стальные шары и цилиндры. Мельница вращается на полых цапфах, через которые ее с одной стороны загружают, а с другой разгружают. Суспензия смеси сырьевых материалов проходит через все камеры мельницы, измельчаясь под ударами стальных шаров и цилиндров. Из мельницы выходит однородная масса – шлам. Шлам насосами перекачивают в шламбассейны, где проверяют и, при необходимости, корректируют вводом добавок его состав. Шлам хранится в шламбассейнах, где его постоянно перемешивают, откуда его по мере надобности насосами перекачивают на обжиг.

Сырьевую смесь обжигают в цилиндрических вращающихся печах диаметром 4…5 м и длиной 150…185 м. Изнутри печь футерована огнеупорным материалом. Ось цилиндра печи немного наклонена к горизонтали. Шлам питателями-дозаторами подается в верхний конец печи. Так как печь медленно вращается вокруг оси, обжигаемый материал передвигается к нижнему концу. В нижней части печи расположена форсунка, подающая топливо, которое, сгорая, образует горячие топочные газы. Газы движутся навстречу обжигаемому материалу.

Вначале шлам подсушивается, образуя комья. При достижении материалом температурной зоны с t = 500…750 °С происходит процесс выгорания органических примесей, начинается дегидратация глинистого компонента сырья. Глина теряет пластические и связующие свойства, в результате чего комья материала распадаются в порошок. В зоне печи с t = 750…800 °С начинаются реакции в твердом состоянии между компонентами сырья. Интенсивность этих реакций возрастает с повышением температуры; частицы порошка, сцепляясь, образуют гранулы разного размера. При температуре 900…1000 °С карбонат кальция диссоциирует с образованием окиси кальция и углекислого газа, который удаляется из печи вместе с продуктами горения. По достижении зоны с t = 1250…1250 °С интенсивно протекают реакции взаимодействия оксида кальция с глиноземом, оксидом железа и кремнеземом. Здесь образуются двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. При температуре свыше 1300 °С С3А и С4АF переходят в расплав, в котором частично растворяются CaO и С2S. В растворенном состоянии они реагируют между собой, образуя трехкальциевый силикат С3S. C3S кристаллизуется из расплава при температуре около 1450 °С. Понижение температуры до 1300 °С сопровождается застыванием жидкой фазы, и завершением процесса спекания с образованием гранул портландцементного клинкера.

Сухой способ производства портландцемента применяют тогда, когда в качестве сырьевых материалов используют мергели или смеси твердых известняков и влажных глин. При этом способе в шаровой трубной мельнице совмещаются процессы измельчения, сушки и перемешивания сырья. В этом случае сырьевая смесь выходит из мельницы в виде тонкодисперсной сырьевой муки. Хранится сырьевая мука в железобетонных силосах, где проверяется и корректируется по заданным параметрам ее состав. Перемешивается мука в силосах сжатым воздухом. Готовая смесь поступает на обжиг. Конструкция вращающейся печи для сухого способа производства несколько отличается от аналогичной для мокрого способа, так как на обжиг поступает высушенная сырьевая мука. В данном случае печь оборудуется запечными циклонными теплообменниками, в которых смесь быстро нагревается до 650…800 °С, дегидратируется и частично декарбонизируется. После теплообменников обжиг клинкера завершается в основной секции печи; дальнейший ход процесса аналогичен описанному выше для мокрого способа производства.

Сухой способ по сравнению с мокрым за счет применения циклонных теплообменников обеспечивает снижение затрат топлива при обжиге клинкера на 40…50 %.

Получаемый в результате обжига клинкер представляет собой гранулы серовато-зеленого цвета размером от 15 до 70 мм. После обжига клинкер охлаждают до 80…100 °С в холодильнике. Затем его отправляют на склад, где выдерживают в течение 1…2 недель. За это время оставшийся в клинкере после обжига свободный оксид кальция гасится влагой воздуха и уменьшается твердость гранул.

Помол клинкера с добавкой 3…5 % гипсового камня осуществляется в многокамерных шаровых мельницах. Мельница может работать «на проход», то есть когда клинкер непрерывно поступает со стороны камер грубого помола, а измельченный материал выходит из камеры тонкого помола. Мельница может работать и по замкнутому циклу. В этом случае в ее конструкцию входит центробежный сепаратор, отделяющий крупные зерна, возвращаемые на домол, обеспечивая высокую тонкость помола.

Твердение портландцемента. Твердение портландцемента есть процесс превращения цементного теста (смеси портландцемента с водой) в цементный камень с образованием новых гидратных соединений.

При затворении портландцемента водой в начальный период происходит растворение клинкерных минералов с поверхности зерен цемента до образования насыщенного раствора. Растворение клинкерных минералов прекращается, взаимодействие с водой продолжается путем протекания реакций гидратации (присоединения воды к минералам клинкера) и гидролиза (разложение минералов на другие соединения под действием воды).

Второй период твердения – коллоидация – сопровождается прямой гидратацией клинкерных минералов в твердом состоянии без предварительного их растворения. Период коллоидации сопровождается повышением вязкости цементного теста, характеризующим процесс схватывания портландцемента.

В течение третьего периода протекают процессы перекристаллизации мельчайших коллоидных частиц новообразований. Результатом является рост крупных кристаллов, что обеспечивает твердение и увеличение прочности образовавшегося цементного камня.

Процессы, происходящие при взаимодействии клинкерных минералов с водой характеризуются следующими уравнениями:

– гидролиз трехкальциевого силиката:

3CaO·SiO2 + (n+1)H2O = 2CaO·SiO2·nH2O + Ca(OH)2;

– гидратация двухкальциевого силиката:

2CaO·SiO2 + nH2O = 2CaO·SiO2·nH2O;

– гидратация трехкальциевого алюмината:

3CaO·Al2O3 + 6H2O = 3CaO·Al2O3·6H2O;

– гидролиз четырехкальциевого алюмоферрита:

4CaO·Al2O3·Fe2O3+ mH2O = 3CaO·Al2O3·6H2O + CaO·Fe2O3·nH2O.

Имеющийся в портландцементе гипс вступает в реакцию с образующимся трехкальциевым гидроалюминатом:

3CaO·Al2O3·6H2O + 3(CaSO4·2H2O) + 19H2O = 3CaO·Al2O3·3CaSO4·31H2O.

Кристаллизующийся с присоединением большого количества воды труднорастворимый гидросульфоалюминат кальция имеет название эттрингит.

При твердении портландцемента на воздухе имеет место также процесс карбонизации:

Ca(OH)2 + СO2 + nH2O = CaСO3 + n+1H2O.

Карбонизация происходит с поверхности цементного камня; образующийся труднорастворимый карбонат кальция заполняет собой поры, уплотняя структуру и создавая малопроницаемую пленку.

Все описанные процессы протекают одновременно, оказывая влияние друг на друга. В результате формируется структура цементного камня; он набирает прочность и приобретает прочие эксплуатационные параметры. Структурообразующие процессы интенсивно продолжаются первые 3…7 суток, в дальнейшем они замедляются, однако, при эксплуатации во влажных условиях продолжаются в течение еще многих лет.

Свойства портландцемента. К основным свойствам портландцемента относятся: насыпную и истинную плотность, тонкость помола, нормальную густоту цементного теста, сроки схватывания, равномерность изменения объема и активность. Все эти свойства зависят от минералогического состава портландцементного клинкера, наличия добавок, технологии производства, способа хранения и т.д.

Истинная и насыпная плотность. Истинная плотность портландцемента может изменяться в широких пределах: от 3,0…3,2 до 2,7…1,9 г/см3. Портландцементы с активными минеральными добавками имеют меньшее значение истинной плотности.

Методика определения истинной плотности портландцемента аналогична подобной для любого материала. Разница состоит в том, что вместо воды пикнометр заполняется керосином или другой инертной по отношению к портландцементу жидкостью. Истинную плотность портландцемента , г/см3, вычисляют по формуле

(1)

где т – масса пикнометра с портландцементом, г;

т1 – масса пустого пикнометра, г;

т2 – масса пикнометра с инертной жидкостью, г;

т3 – масса пикнометра с портландцементом и инертной жидкостью после удаления пузырьков воздуха, г;

ж – плотность инертной жидкостью, г/см3.

Расхождение между результатами двух определений истинной плотности не должно быть более 0,02 г/см3. В случаях больших расхождений проводят третье определение и вычисляют среднее арифметическое двух ближайших значений.

Для определения насыпной плотности портландцемента используют мерный сосуд объемом 1 литр. Порядок действий при испытании идентичен таковому для любого мелкозернистого материала. Значение насыпной плотности н, кг/м3 вычисляют по формуле

(2)

где т – масса мерного сосуда, г;

т1 – масса мерного сосуда с портландцементом, г;

V – объем сосуда, см3.

Определение насыпной плотности портландцемента производят два раза, при этом каждый раз берут новую порцию материала.

Тонкость помола. Испытание проводят следующим образом. Из предварительно высушенной пробы цемента для просеивания отвешивают 50 г. Используется сито № 008 (с размером ячеек в свету 0,08 мм). Процесс производят вручную или при помощи прибора для механического просеивания. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Остаток на сите взвешивают. Цемент считается удовлетворяющим требованию ГОСТ, если через сито его проходит не менее 85 %.

Нормальная густота цементного теста (водопотребность). Определяют при помощи прибора Вика. В нижнюю часть стержня прибора вставляют металлический цилиндр-пестик диаметром 10 мм.

Порядок проведения испытания следующий. 400 г цемента высыпают в чашу, предварительно смоченную влажной тканью. В цементе делают углубление, в которое вливают предварительно отдозированную воду. В течение 5 мин. с момента приливания воды тесто размешивают. Полученным тестом заполняют кольцо прибора Вика. Пестик приводят в соприкосновение с поверхностью цементного теста в центре кольца, зажимая стержень стопорным винтом. Отпуская стопорный винт дают пестику 30 секунд свободно погружаться в тесто. Величину погружения фиксируют. Нормальной густотой цементного теста считают такую его консистенцию, при которой пестик не доходит на 5…7 мм до пластинки, на которой установлено кольцо. При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на указанную глубину. Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

Сроки схватывания цементного теста. Сроки схватывания также определяют при помощи прибора Вика на цементном тесте нормальной густоты. Прибор Вика оборудуется иглой диаметром поперечного сечения 1 мм2. Кольцо прибора заполняется цементным тестом нормальной густоты. Игла приводится в соприкосновение с поверхностью теста; в этом положении стержень зажимается стопорным винтом. Затем стержень отпускают, давая игле свободно погружаться в тесто. Иглу погружают каждые 10 минут, протирая ее и меняя место погружения. Началом схватывания считают промежуток времени от момента затворения цемента водой до момента, когда игла не дойдет до пластинки, на которой установлено кольцо на 2…4 мм. Конец схватывания это время от начала затворения до момента, когда игла войдет в тесто не более чем на 1…2 мм.

На сроки схватывания цемента влияют различные факторы: минералогический состав, тонкость помола, условия и продолжительность хранения и т.д. В таблице 1 приведены требования ГОСТ к срокам схватывания различных видов цемента.

Таблица 1

studfiles.net

Формула, превращающая цемент в металл

Исследователи нашли формулу, которая могла бы заставить алхимиков древности позеленеть от зависти – они нашли способ превращать жидкий цемент в жидкий металл. Такая трансмутация превращает цемент в полупроводник и открывает ему дорогу на рынок потребительской электроники, позволяя создавать из него тонкие плёнки, защитные покрытия и компьютерные чипы.

Исследователи нашли формулу, которая могла бы заставить алхимиков древности позеленеть от зависти – они нашли способ превращать жидкий цемент в жидкий металл. Такая трансмутация превращает цемент в полупроводник и открывает ему дорогу на рынок потребительской электроники, позволяя создавать из него тонкие плёнки, защитные покрытия и компьютерные чипы.

«Этот новый материал имеет множество применений, включая тонкоплёночные резисторы, используемые в жидкокристаллических дисплеях, на одном из которых вы сейчас, скорее всего, и читаете этот текст», говорит физик из Национальной лаборатории Аргонна Крис Бенмор, работавший над этим проектом вместе с командой учёных из Японии, Финляндии и Германии.

Эта технология представляет собой уникальный метод создания стекло-металлического материала, который имеет множество полезных свойств, включая лучшую сопротивляемость коррозии по сравнению с традиционными металлами, меньшую хрупкость по сравнению с обычным стеклом, электропроводность, малые потери энергии в электромагнитных полях, и текучесть для нужд обработки и придания формы. Прежде способность переходить в стекло-металлическую форму имели только металлы. Цемент же переходит в это состояние благодаря процессу, известному как «захват электронов» — феномену, который прежде наблюдался только в растворах аммиака. Раскрытие того, как цементу удалось включиться в этот процесс, открывает возможность превращения других твёрдых материалов в полупроводники, способные работать при комнатной температуре.

Команда исследователей изучала майенит – компонент глинозёмного цемента, состоящий из кальция и оксидов алюминия. Они расплавили его при температуре 2000 градусов Цельсия. Благодаря сложной технологии аэродинамической левитации, которая позволила расплаву не касаться стенок своего контейнера и формировать кристаллы, они добились того, что жидкость постепенно остыла в стеклоподобное состояние, в котором она способна захватывать электроны.

Учёные обнаружили, что электропроводность у материала появлялась, когда свободные электроны «захватывались» в клетко-подобные структуры, которые формируются в стекле. Эти захваченные электроны обеспечивают механизм проводимости, сходный с тем, что имеет место в металлах.

Эта технология имеет важное значение, позволяя придавать проводящие свойства различным твёрдым материалам, которые не потребуют для своей работы специфических условий. Результаты этого эксперимента были опубликованы 27 мая в журнале «Proceeding of the National Academy of Sciences».

gearmix.ru