Асфальтобетон литой: особенности строительства

Укладка литого асфальтобетона

Асфальтобетон литой — это строительный материал, изготовленный по литьевой технологии на основе битумного вяжущего, минерального порошка, песка, щебня и специальных поверхностно активных добавок. Литая асфальтобетонная смесь готовится в смесителях принудительного действия путем смешивания в определенных пропорциях, нагретых до определенной температуры заполнителей и нефтяного битума.

Содержание статьи

Общая информация

Литые асфальтобетонные смеси обладают высокой подвижностью, поэтому легко распределяются по поверхности, и при рабочей температуре в 220°С укладываются в конструкцию дороги без уплотнения. С понижением температуры, данный материал затвердевает, образуя при этом прочное трещиностойкое и водонепроницаемое покрытие (см. видео в этой статье).

Асфальтобетоны, изготовленные с применением литой технологии, достаточно широко применяются при устройстве следующих видов дорожных покрытий:

- автомобильных дорог;

- городских улиц и площадей;

- мостовых сооружений;

- аэродромов;

- тоннелей;

- закрытых и открытых автостоянок;

- также используются для проведения ямочного ремонта дорожных конструкций.

Классификация и основные характеристики

Литые композиты отличаются друг от друга свойствами, фазовым составом асфальтобетонного вяжущего, количеством и качеством исходных минеральных компонентов, а также технологией изготовления.

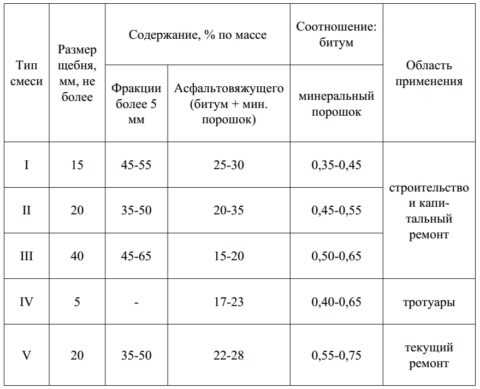

Соотношение содержания компонентов асфальтовых смесей и область их применения, по ТУ на литой асфальтобетон, представлены в таблице ниже:

Состав литого асфальтобетона

В сравнении с классическими битумными растворами литые смеси обладают некоторыми отличительными характеристиками:

- повышенное содержание нефтебитумного вяжущего (11%) и минерального порошка (25%);

- большая вязкость;

- намного выше температура изготовления и укладки (220250°С).

Классификация по маркам

В зависимости от применяемого вяжущего, литые асфальтобетоны могут иметь следующие составы:

- Стандартная смесь, приготовленная с использованием теплоустойчивого не модифицированного битума.

- Полимерасфальтобетон — в качестве основного компонента применяется полимерно-битумное вяжущее.

- Сероасфальтобетон — композитный материал. В качестве вяжущего выступают: модифицированная сера и дорожный битум. Использование технической серы позволяет снизить содержание битума в растворе и несколько уменьшить температуру приготовления.

- Резиноасфальтобетон — в качестве основного наполнителя используется резиновая крошка. Применение данного материала способствует повышению износостойкости покрытия, увеличивает его долговечность, и в ряде случаев, помогает сократить расход щебня.

Преимущества литого асфальтобетона:

- отсутствует необходимость уплотнения укладываемых слоев;

- повышенная коррозионная стойкость, износостойкость, водонепроницаемость;

- повышенная пластичность, содействующая поглощению напряжений;

- высокое сцепление с выше- или нижележащими слоями.

Показатели свойств

Наряду с рассмотренными преимуществами литые асфальтобетонные смеси обладают рядом существенных недостатков:

- высокая цена материала в сравнении с традиционными асфальтобетонами;

- при повышении температуры наблюдается низкая устойчивость пластическим деформациям (гребенка, колея и др.) ;

- невозможность укладки своими руками — устройство покрытий только с применением специальной техники и инструмента;

- высокая паронепроницаемость, что может приводить к образованию вздутий на поверхности укладываемых слоев, особенно при устройстве покрытий на цементобетонных основаниях.

Однако, исходя их многолетнего опыта использования материала, при технологически верно подобранном составе смеси, литой асфальтобетон 50 мм может с успехом выдерживать любые транспортные нагрузки в течении длительного промежутка времени.

Материалы

В зависимости от назначения, технологии укладки и условий эксплуатации покрытия состав литого асфальтобетона может варьироваться в соответствии с предложенной проектной документацией.

Стандартный набор компонентов представлен следующими материалами:

- нефтяной дорожный битум;

- песок;

- щебень или гравий;

- минеральный порошок.

- черный щебень.

Крупные заполнители — щебень

Щебень

Для производства щебня применяются прочные, морозостойкие горные породы или доменные металлургические шлаки. Прочность природных сырьевых материалов должна соответствовать 100–120 МПа, а пористых доменных шлаков более 80–100 МПа. Несколько пониженные требования к доменным шлакам компенсируются их хорошим сцеплением с вяжущим.

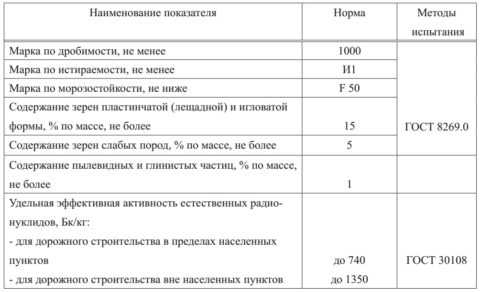

Щебень для литых смесей должен иметь остроугольную форму (куб, тетраэдр и пр.). Содержание плоских (лещадных) зерен ограничено 15%.

Подсказки: содержание пылеватых и глинистых частиц, в общем объеме заполнителя, не должно быть более 1%.

Требования, предъявляемые к щебню

Мелкий заполнитель — песок

Песок

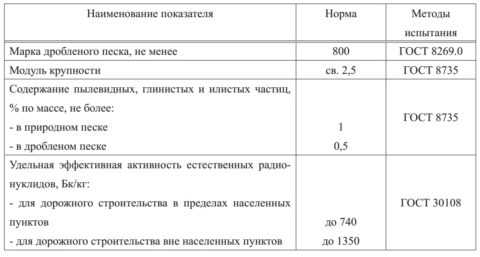

Песок для приготовления литых асфальтобетонов получают путем дробления горных пород или кристаллических доменных шлаков. В зависимости от исходного материала, дробленый песок делят на два типа — марки 400 и 800.

Для производства первого вида применяют породы с прочностью не ниже 40 Мпа, второго — с прочностью более 80 Мпа. По фракциям — это средне- и крупнозернистые пески.

Подсказки: для обеспечения однородности асфальтобетонной смеси, мелкие заполнители, применяемые для приготовления раствора, должны быть постоянного (одинакового) зернового состава.

Характеристики песков и отсевов дробления, в зависимости от вида, марки и типа асфальта, должны соответствовать табличным значениям (см. фото).

Требования к составу песка

Минеральный порошок

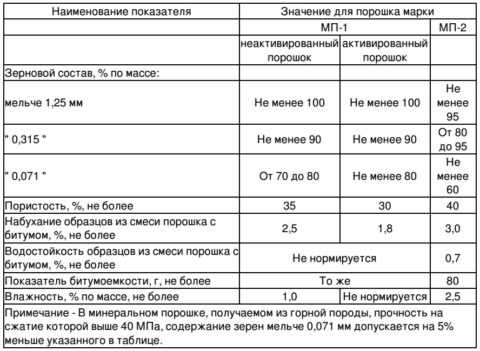

Данный материал является одним из главных структурирующих составляющих асфальтобетона.

Основное назначение порошка как наполнителя — это перевод нефтяного битума из объемного состояния в пленочное. Тем самым увеличивается вязкость и прочность структуры горячей литой смеси.

Минеральный порошок

Вместе с дорожным битумом минеральный структурирующий порошок образует качественную дисперсную систему, которая выполняет функции единого связывающего материала в растворе. Производят минеральный порошок путем размалывания известковых или доломитных пород, битуминозных известняков, а также доменных шлаков.

Совместная работа порошка и битума определяется коэффициентом гидрофильности (набухания) порошковой присадки, который обычно равен 1, 25 мм и более. Набухание раствора битума и порошка не должно быть более 2,5%.

В некоторых случаях, в качестве порошковой добавки, допускается применение местных материалов — порошкообразных отходов промышленности (топливная зола, зола-унос, отходы сахарного производства и др.). Качество этих материалов разнится поэтому, эффект действия и количество определенной добавки необходимо определять опытным путем для каждого конкретного типа смеси.

Минеральный порошок характеристики

Битум

Класс и марку жидкого или вязкого битума подбирают в зависимости от типа асфальтобетона, категории дороги, климатических условий, действующих в определенных районах строительства.

Битум

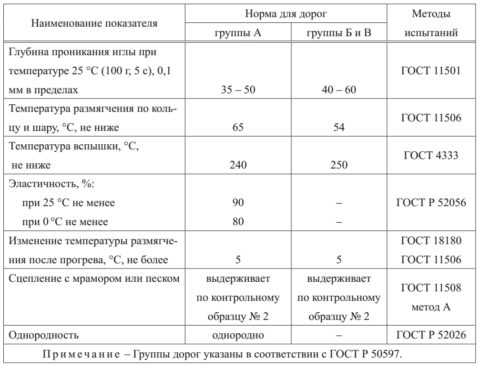

Для производства литых горячих смесей следует использовать дорожные битумы согласно ГОСТ 22245-90. Остальные технические характеристики представлены в таблице ниже.

Битумы для литых асфальтобетонов требования

Черненый щебень

Для повышения износостойкости, улучшения сцепления колес автомобиля с дорожным покрытием, поверхность из литого асфальтобетона покрывают черным щебнем.

Черный, обработанный щебень

Это материал, получаемый методом смешивания и горячей пропитки, в специальной установке, щебня из вулканических или осадочных пород органическим вяжущим.

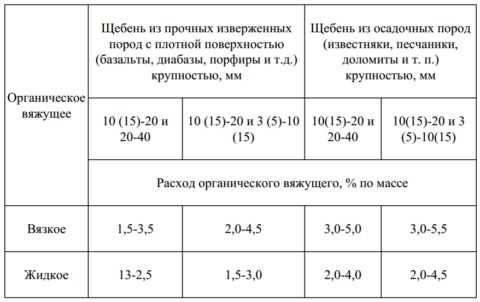

Для чернения щебня применяются смесительные агрегаты непрерывного или периодического действия. Вид вяжущего выбирают с учетом технологических особенностей конкретного типа дороги.

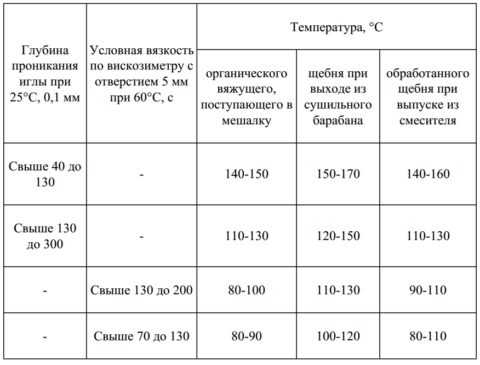

Технология приготовления заключается в сушке и нагреве щебня с одновременным разогревом вяжущего. Рекомендуемая температура приготовления указана в таблице.

Температура нагрева материалов

Температурный режим процесса зависит от условий обработки и типа органического вяжущего. При теплой и сухой погоде (выше 10°С) руководствуются нижним пределом температуры (таблица), при температуре ниже 10°С — верхним.

Объем органического вяжущего для обработки щебня назначают согласно данных представленных в таблице ниже.

Ориентировочный расход вяжущего

Технология производства и укладки литого асфальта

Завод по производству литого асфальта

Литая технология основывается на применении в качестве вяжущих вязких сортов нефтяных битумов.

Поэтому, приготовление смеси происходит под действием сравнительно высоких температур:

- температура битума — 160—180°С;

- минеральные заполнители нагревают до 190—240°С;

- температура готового асфальта составляет 200—220°С.

Литой способ производства асфальтобетона исключает его изготовление в местах укладки смесей, поскольку весь процесс требует точного соблюдения температурного режима.

Рекомендуемая температура

Производство

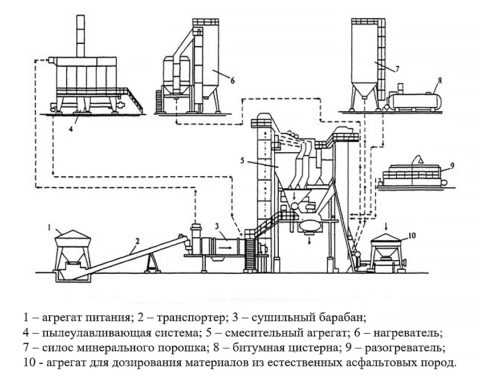

Принципиальная схема производства литого асфальта

Технологическая инструкция приготовления литого асфальтобетона:

- Холодные и влажные минеральные материалы, в расчетных соотношениях, загружают в агрегат питания, откуда при помощи наклонного транспортера сырье поступает в сушильный барабан. Там его просушивают и доводят до рабочей температуры.

- Разделенные на фракции песок и щебень через бункеры, предназначенные для горячего материала, следуют в дозаторы и по окончанию взвешивания загружаются в смесительный агрегат.

- Холодный минеральный структурирующий порошок доставляется элеватором в нагреватель, где вещество сушится и нагревается до оптимальной рабочей температуры, после этого поступает в расходный бункер.

- Осажденная в пылеуловителях пыль (отходы производства) подается в сортировочный агрегат, где дозируются и смешивается с песком и минеральным порошком.

- Горячий битум из нагревателя поступает в смесительный агрегат, где дозируется и подается в бункер к остальным компонентам.

- В главном смесителе осуществляется перемешивание всех составляющих.

- После этого готовая продукция отгружается в специальные транспортные средства (кохеры), оборудованные котлом-термосом или резервуаром, снабженным системой обогрева и перемешивания материала в момент доставки потребителю.

Машина—кохер

Укладка асфальта

Строительство покрытий из литых асфальтобетонных смесей необходимо выполнять в сухую и теплую погоду при температуре не ниже 5°С. Асфальтобетон в момент укладки должен иметь температуру 185—235°С, в зависимости от технологических условий и типа битумного вяжущего.

Покрытие из литых смесей

Работы по укладке литого асфальта проходят в следующей последовательности:

- подготовительные работы;

- разгрузка асфальтобетона;

- укладка;

- распределение и прессовка черного щебня.

Устройство покрытий при помощи асфальтоукладчика:

- К установленному в рабочее положение укладчику подъезжает термос-миксер для перегрузки раствора в бункер агрегата.

- Открывают заслонку термоса, включают шнеки в приемном бункере укладчика и сливают готовый асфальт.

- После загрузки нормируемого количества, начинают укладку.

- Асфальт укладывают со скоростью 1–3 м/мин. Скорость регулируют в зависимости от проектной толщины слоя. По мере расхода материала, оператор добавляет его из рядом стоящего кохера.

- При вынужденной остановке или окончании рабочей смены раствор необходимо полностью выработать или удалить из приемного бункера, а готовое покрытие, в месте будущего стыка, нужно отсечь упорным брусом. В следующую смену: брус снимают, прогревают место стыка и продолжают процесс укладки.

Устройство финишного покрытия из черного щебня

Покрытие черным щебнем

Черный щебень доставляется на объект автосамосвалами под пологом или в специальном изолируемом контейнере. Материал в момент распределения должен иметь температуру минимум 100°С.

Щебень укладывается способом рассева из расчета 10–15 кг/м2 по горячему основанию с рекомендуемой температурой 140—180°С. Материал может распределяться как вручную, так и механизированным способом (прицепной щебнераспределитель).

Щебнераспределитель

Работу катка можно начинать после достижения температуры покрытия 120°С. Движение автотранспорта допускается после окончательного остывания покрытия, но минимум — через 3 часа после укладки.

Литая асфальтобетонная смесь укладывается непрерывно и одновременно по всей ширине дороги, используя для этого нужное количество укладчиков, распределенных уступом на расстоянии друг от друга 25–30 м.

beton-house.com

Пример подбора состава асфальтобетонной смеси

3.8. Необходимо подобрать состав мелкозернистой горячей асфальтобетонной смеси типа Б марки II для плотного асфальтобетона, предназначенного для устройства верхнего слоя покрытия в III дорожно-климатической зоне.

Имеются следующие материалы:

щебень гранитный фракции 5-20 мм;

щебень известняковый фракции 5-20 мм;

песок речной;

материал из отсевов дробления гранита;

материал из отсевов дробления известняка;

минеральный порошок неактивированный;

битум нефтяной марки БНД 90/130 (по паспорту).

Характеристика испытываемых материалов приведена ниже.

Щебень гранитный: марка по прочности при раздавливании в цилиндре — 1000, марка по износу — И-I, марка по морозостойкости — Мрз25, истинная плотность — 2,70 г/см3;

щебень известняковый: марка по прочности при раздавливании в цилиндре — 400, марка по износу — И-IV, марка по морозостойкости — Мрз15, истинная плотность — 2,76 г/см3;

песок речной: содержание пылеватых и глинистых частиц — 1,8%, глины — 0,2% массы, истинная плотность — 2,68 г/см3;

материал из отсевов дробления гранита марки 1000:

содержание пылеватых и глинистых частиц — 5%, глины — 0,4% массы, истинная плотность — 2,70 г/см3;

материал из отсевов дробления известняка марки 400: содержание пылеватых и глинистых частиц — 12%, глины — 0,5% массы, истинная плотность — 2,76 г/см3;

минеральный порошок неактивированный: пористость — 33% объема, набухание образцов из смеси порошка с битумом — 2% объема, истинная плотность — 2,74 г/см3, показатель битумоемкости — 59 г, влажность — 0,3% массы;

битум: глубина проникания иглы при 25°С — 94×0,1 мм, при 0°С — 31×0,1 мм, температура размягчения — 45°С, растяжимость при 25°С — 80 см, при 0°С — 6 см, температура хрупкости по Фраасу — минус 18°С, температура вспышки — 240°С, сцепление с минеральной частью асфальтобетонной смеси выдерживает, индекс пенетрации — минус 1.

По результатам испытаний пригодными для приготовления смесей типа Б марки II можно считать щебень гранитный, песок речной, материал из отсевов дробления гранита, минеральный порошок и битум марки БНД 90/130.

Таблица 7

Минеральный материал | Массовая доля, %, зерен мельче данного размера, мм | |||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

Исходные данные | ||||||||||

Щебень гранитный | 100 | 95 | 57 | 5 | — | — | — | — | — | — |

Песок речной | 100 | 100 | 100 | 100 | 92,4 | 73 | 64 | 38 | 24 | 2,0 |

Материалы из отсевов дробления гранита | 100 | 100 | 100 | 100 | 78 | 49 | 30 | 21 | 11 | 7,2 |

Минеральный порошок | 100 | 100 | 100 | 100 | 100 | 100 | 98 | 93 | 83 | 74 |

Расчетные данные | ||||||||||

Щебень гранитный (50%) | 50 | 47,5 | 28,5 | 2,5 | — | — | — | — | — | — |

Песок речной (22%) | 22 | 22 | 22 | 22 | 20,3 | 16,1 | 14,1 | 8,4 | 5,3 | 0,4 |

Материалы из отсевов дробления гранита (20%) | 20 | 20 | 20 | 20 | 16,6 | 9,8 | 6 | 4,2 | 2,2 | 1,4 |

Минеральный порошок (8%) | 8 | 8 | 8 | 8 | 8 | 8 | 7,8 | 7,4 | 6,6 | 5,9 |

Итого: | 100 | 97,5 | 78,5 | 52,5 | 43,9 | 33,9 | 27,9 | 20,0 | 14,1 | 7,7 |

Требования ГОСТ 9128-84 для смесей типа Б | 95-100 | 85-100 | 70-100 | 50-65 | 38-52 | 28-39 | 20-29 | 14-22 | 9-16 | 6-12 |

Щебень известняковый и материал из отсевов дробления известняка не отвечают требованиям табл. 10и 11ГОСТ 9128-84по показателям прочности.

Зерновые составы отобранных минеральных материалов приведены в табл. 7.

Расчет состава минеральной части асфальтобетонной смеси начинают с определения такого соотношения масс щебня, песка и минерального порошка, при котором зерновой состав смеси этих материалов удовлетворяет требованиям табл. 6 ГОСТ 9128-84.

studfiles.net

Типы асфальтобетонных смесей и особенности их производства

Афальтобетонная смесь – это состав, состоящий из нескольких минеральных наполнителей, подобранных таким образом, чтобы обеспечить максимальную прочность и долговечность получаемых покрытий. В качестве компонентов чаще всего используются щебень или гравий, песок, минеральный порошок (не всегда), в качестве связующего выступает битум. Существуют различные типы асфальтобетонных смесей, каждая из них предназначена для определенных условий использования.

Сложно представить нынешний мир без асфальтобетонных смесей

Типы смесей и их основные параметры

В первую очередь вся продукция данного вида разделяется на группы в зависимости от того, какой компонент использован в качестве основного наполнителя, бывают гравийные, щебеночные и песчаные смеси.

Также применяется битум разной вязкости, из-за этого может различаться способ укладки:

- Горячие асфальтобетонные смеси укладываются при температуре не менее 120 градусов, для их производства используются как жидкие, так и вязкие битумы. Для масштабных объектов и автодорог с высокими нагрузками и интенсивным движением используется именно этот вариант, так как с его помощью можно уложить качественное и долговечное покрытие.

Работы с горячим асфальтом требуют наличия специальной укладочной техники, без нее добиться хорошего результата невозможно

- Теплые асфальтобетонные смеси (многие специалисты называют их и вовсе холодными) могут укладываться и при более низких температурах. Нижний предел температуры составляет 5 градусов тепла, но лучше все-таки проводить работы при 20-30 градусах. При изготовлении применяется только жидкий битум.

Битум – важнейший компонент, от качества которого во многом зависит прочность асфальта

Стоит помнить! Готовый состав должен использоваться в течение максимум 2-3 часов (в зависимости от марки). В противном случае битум застынет, и работать станет невозможно.

Еще один важный фактор – плотность асфальтобетонной смеси.

| Вид состава | Процент остаточной пористости | Сфера применения |

| Высокоплотный | 1%-2.5% | Трассы с интенсивным движением |

| Плотный | 2.5%-5% | Дороги с умеренным движением |

| Пористый | 5.0%-10% | Пешеходные и велосипедные дорожки |

| Высокопористый | 10%-18% | В качестве подложки под более прочные составы |

Также можно подразделить все составы по фракциям:

- Если присутствуют включения диаметром до 40 мм – крупнозернистый.

- При фрагментах величиной до 20 мм – мелкозернистый.

- Если размер самых крупных вкраплений не превышает 5 мм – песчаный.

В зависимости от количества щебня, присутствующего в составе, выделяются следующие виды асфальтобетонных смесей:

- «А» — данное обозначение говорит, что содержание щебня в общем объеме состава колеблется в пределах от 50 до 60%.

- «Б» — обозначает, что в готовом асфальтобетонном составе содержится от 40 до 50% щебневого наполнителя.

- «В» — аббревиатура применяется для обозначения составов, в которых присутствует 30-40% щебня.

Важно! Щебень для производства дорожных смесей должен иметь в своем составе определенный процент фрагментов плоской (лещадной) формы, количество таких фрагментов в зависимости от марки состава может составлять от 15 до 35%.

Типы смесей

Все основные требования к составам, основные характеристики и параметры изложены в ГОСТ 9128-97 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон». Именно нормами этого документа и руководствуются все производители.

Мелкозернистые

Самый востребованный и широко применяемый вид материалов, чаще всего встречаются следующие варианты:

- Плотная мелкозернистая тип А марка I, в состав входят щебень фракции от 5 до 20 мм, песок, минеральный наполнитель и битум БНД 60/90. Прочность состава обуславливает его широкое использование в качестве верхнего слоя на магистралях, мостах и путепроводах. Но и цена данного варианта довольно высока.

Такие покрытия (на фото) отличаются однородностью и высокой прочностью

- Мелкозернистая плотная типа Б аналогична по своим свойствам вышеописанному варианту с той лишь разницей, что прочность покрытия будет несколько ниже, поэтому его лучше применять на дорогах со средней интенсивностью движения.

- Мелкозернистый плотный состав типа В марки II кроме компонентов, перечисленных в первом пункте, включает в себя отсев. Это удешевляет продукцию, но и ее показатели прочности намного меньше, поэтому она применяется для дорог местного значения, а также во дворах, на стоянках и других подобных объектах.

- Пористая мелкозернистая смесь применяется в качестве основания под укладку более качественных вариантов. Применяться может практически везде, но только лишь в качестве нижнего слоя, верхний всегда должны составлять более надежные варианты. Данный вариант часто используется при проведении работ своими руками, но качество такого ремонта оставляет желать лучшего.

Песчаные

Марки асфальтобетонных смесей на песчаной основе используются для следующих видов работ:

- Плотная песчаная типа Г и типа Д в основном применяется для устройства стоянок, тротуаров, полов в гаражах и ангарах, а также для благоустройства дворовых территорий. В состав входят такие компоненты как песок, минеральный наполнитель и битум.

- Еще один заслуживающий внимания вид – песчаная высокопористая смесь. Она используется для мест с небольшими нагрузками: пешеходных дорожек, площадок на садовых участках, формовки бордюров и так далее. Также данный вариант широко применяется для выравнивания и утепления плоских крыш в качестве основания под рулонные наплавляемые материалы.

При работе на кровле для уплотнения используется трамбовочное оборудование

Вывод

Конечно, в рамках небольшого обзора сложно охватить все нюансы, касающиеся смесей для устройства дорожных и других покрытий, это скорее краткая инструкция, позволяющая понять основы данной темы (см.также статью «Железобетонные опоры ЛЭП – особенности и виды данного типа конструкций»).

Видео в этой статье поможет разобраться в некоторых вопросах более детально.

rusbetonplus.ru

11. Классификация и области применения литых асфальтобетонных смесей. Состав щебеночно-мастичного асфальтобетона.

Представляет собой спец. Запроектированную смесь щебня, песка, минерального порошка и вязкого битума, приготовленную и уложенную в горячем состоянии без дополнительного уплотнения.

От горячего а.б, литой отличается большим содержанием минерального порошка и вязкого битума ( БНД 40/60). Температура размягчение > 52С, температура хрупкости < -12C.

К положительным св-вам относятся:

-долговечность

-небольшие затраты работы по уплотнению

-водонепроницаемость

Классификация литых а.б:

I –максимальный размер щебня 15мм, массовая доля зерен более 5 мм – 45-55%, массовая доля асфальтового вяжущего 25-30%, битум/минер. Порошок – 0.35-0.45. Назначение смеси – новое строительство, капитальный ремонт.

II — максимальный размер щебня 20мм, массовая доля зерен более 5 мм – 35-50%, массовая доля асфальтового вяжущего 20-25%, битум/минер. Порошок – 0,4-0,55. Назначение смеси – новое строительство, капитальный ремонт.

III- максимальный размер щебня 40мм, массовая доля зерен более 5 мм – 45-65%, массовая доля асфальтового вяжущего 15-20%, битум/минер. Порошок – 0,5-0,55. Назначение смеси – новое строительство, капитальный ремонт.

IV- максимальный размер щебня 5мм, массовая доля зерен более 5 мм – 0%, массовая доля асфальтового вяжущего 17-23%, битум/минер. Порошок – 0,4-0,65. Назначение смеси – покрытие тротуаров.

V- максимальный размер щебня 20мм, массовая доля зерен более 5 мм – 35-50%, массовая доля асфальтового вяжущего 22-28%, битум/минер. Порошок – 0,55-0,75. Назначение смеси – ямочный ремонт.

Состав щебеночно-мастичного асфальтобетона.

Идея создание ЩМА заключается в том, чтобы в слое создать прочный щебеночный каркас, способный самоуплотняться. В слое из ЩМА зерна образуют каркас, а мелкие зерна песка, совместно с битумом образуют мастику, заполняющую пустое пространство в щебеночном скелете.

Преимущества: -снижается количество трещин( через 30м), края трещин не разрушаются -коэффициент сцепления увеличивается на 10-15% по сравнению с а.б типа А.

-повышается сдвигоустойчивость.

В состав ЩМА, в зависимости от проектируемого состава смеси входят: ЩМА10, ЩМА15,ЩМА20: 1)Щебень от 60 до 70%. Щебень должен быть кубовидной формы, содержать лещатки <10%, мытый. Прочность щебня -120МПА.

2) Песок – дробленый, мытый. 1 и 2 = 95% смеси

3) Битум – вязкий БНД 40/60. Расход битума до 7,5%.

Чтобы предотвратить стекание битума с минеральных частиц и расслаивание смеси при приготовлении ЩМА, вводят волокнистые материалы в виде гранул или рыхлых волокон( Виатор, TechnoCel)

Расход 0.3% от вяжущего, его добавляют в битум. Для лучшего уплотнения температура смеси должна быть 180-190С. Для обеспечения длительной водостойкости нужно вводить в ЩМА катионы.

12. Требования, предъявляемые к материалам, используемым для приготовления асфальтобетонных смесей.

Щебень и гравий. Для приготовления щебня используют прочные морозостойкие изверженные, метаморфические и осадочные горные породы, а также прочные и морозостойкие медленноохлажденные металлургические шлаки. Прочность при сжатии горных пород должна быть не менее 100…120 МПа, а осадочных карбонатных пород и металлургических шлаков – не менее 80…100 МПа. Показатель прочности при износе в полочном барабане для щебня из горных пород устанавливается не более 25…35%. Щебень для асфальтобетонных смесей должен быть чистым, не допускается содержание глинистых и пылеватых частиц свыше 2%. Форма зерен щебня должна приближаться к тетраэдной и кубовидной, а поверхность – к шероховатой, что повышает внутреннее трение и прилипание вяжущего. Щебень для а.бетонных смесей должен выдерживать без разрушения не менее 50 циклов попеременного замораживания и оттаивания, Для приготовления горячих асфальтобетонных смесейIIмарки типа В, холодных типов Бх, Вх, а такжеIIIмарки типов Б и В можно использовать щебень из гравия или гравий.

Песок. Для приготовления асфальтобетонных смесей можно применять природные и дробленые пески.Допускается использовать отсевки продуктов дробления горных пород и гравия, соответствующие требованиям нормативно-технической документации, утвержденной в соответствующем порядке. Песок должен быть чистым и содержать глинистых частиц не более 1% по массе, а органических примесей – менее 0,5%. Чтобы обеспечить однородный состав асфальтобетонной смеси необходимо использовать песок с постоянным зерновым составом. С этой целью в ряде стран песок делят на 2…3 фракции и в асфальтосмеситель подают по фракциям.

Минеральный порошок. Для а.б. смесей минер. порошок получают размолом известняков, доломитов (прочностью не менее 20 МПа), доменных шлаков, а также битуминозных известняков.

Физико-химическое воздействие битума с минеральным порошком приближенно определяют коэффициентом гидрофильности частиц порошка размером менее 1,25 мм. Коэффициентом гидрофильности называют отношение набухания минерального порошка в воде (полярная среда) к набуханию в обезвоженном керосине (неполярная среда). В ряде случаев в качестве минеральных порошков применяют местные материалы – порошкообразные отходы промышленности (пыль уноса цементных заводов, золы, дефекационные отходы сахарных заводов, отходы асбоцементного производства). Качество этих порошков различное, поэтому в каждом случае проверяют свойства порошков и приготовленных смесей.

Минеральный порошок повышает прочность асфальтобетона, но вместе с тем, увеличивает его хрупкость, поэтому в смеси содержание минерального порошка должно быть оптимальным, достаточным лишь для придания асфальтобетону нормативной прочности и плотности. Избыток минерального порошка понижает трещиностойкость, сдвигоустойчивость; при увеличенном содержании битума повышает жирность асфальтобетонных смесей.

Битум. Марку вязкого битума, а также класс и марку жидкого битума выбирают в зависимости от вида а.б., климатич. условий района строительства и категории дороги, а для холодного асфальтобетона – с учетом условий и сроков хранения смеси на складе.

Для приготовления горячих смесей следует применять вязкие нефтяные дорожные битумы марок: БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300, БН 60/90, БН 90/130, БН 130/200, БН 200/300 по ГОСТ 22245, а также жидкие битумы марок: СГ 130/200, МГ 130/200, ГОСТ 11955.Для приготовления холодных смесей следует применять жидкие нефтяные дорожные битумы марок СГ 70/130, МГ 70/130.

studfiles.net

Состав асфальтобетонной смеси и её существующие виды

Состав асфальтобетонной смеси

Содержание статьи

Асфальтобетонная смесь изготавливается на асфальтобетонных заводах. Как правило, их местоположение географически должно быть вблизи от места производства основных работ по укладке асфальта.В виду специфики подобного строительного материала, дальность возки смеси должна быть минимальной, в противном случае смесь остынет и станет не пригодной к устройству асфальтобетонного покрытия.

Виды асфальтобетонной смеси

Различают два вида асфальтобетонной смеси: крупнозернистая и мелкозернистая. Минеральный остов мелкозернистой смеси состоит из трех основных заполнителей: крупный, средний и мелкий.

В качестве крупного заполнителя используют щебень с диаметром отдельных зёрен в интервале от 5 мм до 20 мм. Именно подобный материал является основным и определяет прочностные качества готовой асфальтобетонной смеси.

Отсев от дробления фракции 5-10 мм используется в качестве среднего заполнителя. Отсев позволяет понизить пористость смеси и служит промежуточным звеном между крупным и мелким заполнителем.

Тем самым, данный материал позволяет повысить не только прочностные характеристики асфальта, но и способствует максимальному уплотнению смеси в процессе производства работ по устройству нового слоя дорожного покрытия.

Для предотвращения попадания в микропоры готового уплотнённого асфальта влаги, при изготовлении смеси, в её состав добавляют мелкий заполнитель фракции от 0 до 5 мм. Как правило, это обыкновенный песок либо продукты дробления скальных пород.

Использование песка позволяет в разы снизить водонасыщение материала, а, следовательно, повысить морозостойкость и увеличить сроки эксплуатации «дорожной одежды».

Состав асфальтобетонной смеси

Чтобы предотвратить попадание в микропоры асфальта влаги рекомендуется дополнительно включать в его состав минеральный порошок. Процентное содержание этого материала в составе асфальтобетонной смеси не велико и составляет не более 6% от общей массы.

Минеральный порошок является продуктом дробления известняковых пород и отпускается с завода изготовителя, как навалом, так и в мешках малой массы, в зависимости от объёма выпускаемой на АБЗ продукции.

Немаловажным компонентом любой смеси является вяжущее вещество. При производстве асфальта таким веществом является битум нефтяной дорожный марки 90/130. Битум позволяет склеить все компоненты асфальта в единое целое и получить на выходе готовую к укладке смесь соответствующего качества.

Для повышения прочностных качеств, в состав асфальтобетонной смеси вводят различного рода химические добавки. Благодаря таким веществам готовое покрытие прослужит гораздо дольше, срок эксплуатации «асфальтобетонной одежды» увеличится в разы.

Оценить статью и поделиться ссылкой:samastroyka.ru

Смеси асфальтобетонные горячие: особенности и виды

Асфальтобетон готовится из специального состава с правильными пропорциями специальных компонентов: песка, минерального порошка, щебня разных размеров, а также определенного битума, предназначенного для дорог. Смеси асфальтобетонные используются для обустройства основы и покрытия проезжей части почти в любых условиях. Можно рассмотреть подробнее эти материалы.

Смеси асфальтобетонные разделяют на горячие и холодные по принципу укладки. Первые являются наиболее известными на сегодняшний день и активно используемыми. Их укладка производится при температуре 140-170 градусов Цельсия. Готовая асфальтобетонная смесь горячая доставляется в специальной технике. Она сберегает температуру состава. Когда укладка завершается, производится уплотнение посредством асфальтных катков. После того как состав застынет, получается покрытие, обладающее высоким качеством.

Смеси асфальтобетонные разделяют на горячие и холодные по принципу укладки. Первые являются наиболее известными на сегодняшний день и активно используемыми. Их укладка производится при температуре 140-170 градусов Цельсия. Готовая асфальтобетонная смесь горячая доставляется в специальной технике. Она сберегает температуру состава. Когда укладка завершается, производится уплотнение посредством асфальтных катков. После того как состав застынет, получается покрытие, обладающее высоким качеством.

Приготовление смесей осуществляется с использованием вязких битумов. Смесь следует использовать сразу же после приготовления, ей нельзя остывать. При укладке температура асфальта должна быть 120 градусов и более. Такая технология применяется для любых работ и почти во всех широтах. Существуют незначительные особенности. Верхние слои покрытий укладываются с обязательным использованием щебней, фракционность которых составляет 20-40 миллиметров, что оказывает влияние на общую стоимость работ. Горячие смеси асфальтобетонные являются самыми выносливыми на данный момент, чего удается достичь благодаря применению битумов. У такого метода имеется еще одно очень важное достоинство – открытие движения по обработанному участку возможно сразу же после того, как смесь остынет до температуры окружающей среды, то есть на это уходит всего несколько часов. Этого периода хватает для того, чтобы смесь успела пройти формировочную фазу, после чего она полностью готова к эксплуатации.

Приготовление смесей осуществляется с использованием вязких битумов. Смесь следует использовать сразу же после приготовления, ей нельзя остывать. При укладке температура асфальта должна быть 120 градусов и более. Такая технология применяется для любых работ и почти во всех широтах. Существуют незначительные особенности. Верхние слои покрытий укладываются с обязательным использованием щебней, фракционность которых составляет 20-40 миллиметров, что оказывает влияние на общую стоимость работ. Горячие смеси асфальтобетонные являются самыми выносливыми на данный момент, чего удается достичь благодаря применению битумов. У такого метода имеется еще одно очень важное достоинство – открытие движения по обработанному участку возможно сразу же после того, как смесь остынет до температуры окружающей среды, то есть на это уходит всего несколько часов. Этого периода хватает для того, чтобы смесь успела пройти формировочную фазу, после чего она полностью готова к эксплуатации.

Если смеси асфальтобетонные выбраны в качестве материала для произведения ремонтных работ на дорожном покрытии, то их состав необходимо выбрать максимально приближенным к составу, подвергаемому ремонту. При глубине дефекта до пяти сантиметров производится укладка в один слой, а при большем размере выбоин следует использовать пару пластов. Поверхности малых площадей требуется уплотнять посредством пневматического оборудования, а более обширные – с использованием виброкатка.

Если смеси асфальтобетонные выбраны в качестве материала для произведения ремонтных работ на дорожном покрытии, то их состав необходимо выбрать максимально приближенным к составу, подвергаемому ремонту. При глубине дефекта до пяти сантиметров производится укладка в один слой, а при большем размере выбоин следует использовать пару пластов. Поверхности малых площадей требуется уплотнять посредством пневматического оборудования, а более обширные – с использованием виброкатка.

Разные типы асфальтобетонных смесей используются для обустройства аэродромных и дорожных покрытий, гидротехнических сооружений, полов и плоских кровель. Покупка таких материалов должна производиться на предприятиях, работающих со строгим соблюдением всех технологических особенностей их изготовления, а стоимость будет оптимальной. Понятно, что мелкозернистая асфальтобетонная смесь будет стоить дороже, так как она представляет собой более качественный продукт, предназначенный для обустройства очень гладких поверхностей. А вообще, стоимость такого строительного материала зависит от множества факторов, среди которых весьма важными являются качества составляющих, оборудование и технологии, используемые при работе, а также ряд иных факторов.

fb.ru