Асфальтобетонные (Аэродромные) Смеси Дорожные ГОСТ: Укладка

Процесс укладки автодорожного полотна

Приветствуем тебя, уважаемый читатель! Сегодня тема нашего повествования — асфальтобетонные смеси дорожные ГОСТ. Мы постараемся наиболее подробно разобрать основной документ, нормирующий производство и технические характеристики данных смесей.

Содержание статьи

Основная информация

Итак, действующим документом на сегодня является стандарт 9128-2009, который пришел на смену ГОСТ 9128-97 «Смеси асфальтобетонные дорожные». Документ распространяется на все асфальтобетонные смеси, которые применяются для обустройства покрытий и оснований автомобильных дорог, городских улиц, площадей, аэродромов, а также дорог, которые эксплуатируются на промышленных предприятиях.

Асфальтобетонные смеси дорожные аэродромные и асфальтобетон

Классификация асфальтобетонных смесей

Асфальтобетонные дорожные смеси

Сразу стоит отметить, что термины асфальтобетонная смесь и асфальтобетон имеют отличающееся значение.

- Первый — это смесь из материалов минерального происхождения (в частности, гравий, щебень, песок, который может содержать минеральный порошок) и битума. Все компоненты берутся в определенном соотношении и смешиваются при нагревании.

- Второй — это та же асфальтобетонная смесь, но уже уплотненная.

В зависимости от того, какие минералы использованы, асфальтобетонные смеси принято делить на: щебеночные смеси, гравийные и песчаные.

Также делятся они и в зависимости от вязкости битума и рабочей температуры укладки смеси:

Смеси асфальтобетонные дорожные горячие: укладка

- Первый тип готовится на жидких дорожных нефтяных битумах, которые укладываются при температуре от 120 градусов по Цельсию.

Холодная асфальтобетонная смесь

- Второй тип называется холодным, так как применяемые жидкие нефтяные битумы могут укладываться при температуре от +5 по Цельсию.

Следующая классификация ориентируется на размер зерен минерального наполнителя.

- В крупнозернистом асфальтобетоне допускается использовать наполнитель фракцией до 40 мм;

- В мелкозернистом размер минеральных включений достигает 20 мм;

- Самые мелкие асфальтобетонные смеси называются песчаными, в которых фракция используемого наполнителя до 10 мм.

Делят асфальтобетоны также и по остаточной пористости:

- С высокой плотностью — остаточная пористость 1-2,5%;

- Плотные — 2,5-5%;

- Пористые — 5-10%;

- С высокой пористостью — выше 10%.

Вода не задерживается на асфальтобетоне с высокой пористостью

Интересно знать! Высокопористые асфальтобетоны могут пропускать сквозь свою толщу воду, что очень удобно для организации дренажных систем. Однако такое покрытие имеет невысокую прочность, из-за чего неприменимо для обустройства автомобильных дорог. Используют их в основном для тротуаров или, в крайнем случае, для автомобильных парковок.

Количество щебеночно-гравийного наполнителя тоже влияет на тип щебеночных и гравийных смесей, а также плотных горячих асфальтобетонов.

- Тип А — содержание щебня выше 50, но меньше 60%;

- Тип Б — щебня или гравия от 40 до 50%;

- Тип В — от 30 до 40%.

Высокоплотные смеси должны содержать щебня от 50 до 70%.

Холодные асфальтобетонные смеси тоже делятся в зависимости от содержания в них щебня — выделяют типы Вх и Бх. Вид песка тоже влияет — Г и Гх сделаны на песках, полученных из отсевов дробления, и Д и Дх — смеси, использующие природные пески, или его смеси с отсевами дробления.

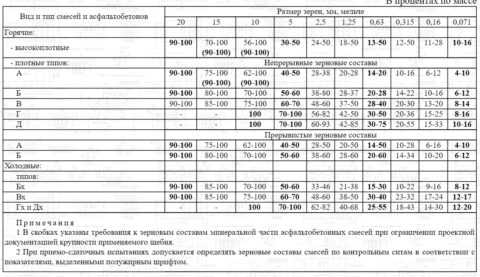

Все смеси и асфальтобетоны разделяются на марки, которые напрямую зависят от применяемых материалов и итоговых физико-механических свойств. Все марки представлены в следующей таблице.

Соотношение видов и типов асфальтобетонных смесей с марками

К примеру, смеси асфальтобетонные дорожные горячие крупнозернистые тип I являются пористыми или высокопористыми.

Технические нормативы

Даже несведущему человеку сразу понятно, что все смеси должны соответствовать требованиям, которые предъявляет ГОСТ, и изготавливаться согласно установленному регламенту, который утверждается предприятием- изготовителем.

Основные характеристики

Асфальтобетон дорожный — состав минеральной части смеси

- Минеральный состав любой смеси, предназначенной для оснований и нижних слоев дорожных покрытий, должен соответствовать значения, которые указаны в таблице выше.

Состав минеральной части для верхних слоев

- Для верхних слоев предъявляются другие требования, поэтому состав минеральной части устанавливается другой таблицей.

- Документ также устанавливает физико-механические и максимальное водонасыщение свойства асфальтобетонов разной плотности из различных марок горячих смесей, эксплуатируемых в разных дорожных и климатических зонах. Для более подробной информации можете обратиться к тексту документа, таблицы 4, 5 и 6.

- Физико-механические свойства холодных асфальтобетонных смесей представляются в отдельной таблице.

Данные для холодных асфальтобетонов

Отдельно отметим, что слеживаемость для холодных смесей должна быть не менее десяти (число ударов).

Температуры смесей

- В следующей таблице указывается, какой должна быть температура холодных и горячих смесей при отгрузке на склады и потребителям. Данные показатели зависят, прежде всего, от применяемых битумов.

- Асфальтобетонная смесь, ко всему прочему, должна пройти испытание на сцепляемость верхней поверхности минерального наполнителя с битумом.

- Получаемые смеси должны быть однородными, а абсолютное отклонения содержания битума от нормативного не должно быть больше 0,5% во всей массе.

Для оценки однородности горячих смесей применяется коэффициент вариации для предела прочности, определяемого во время сжатия при температуре +50 градусов по Цельсию. Для холодных же смесей используется коэффициент вариации водонасыщения. Данные по указанным коэффициентам вариации содержатся в следующей небольшой таблице.

Коэффициенты вариации предела прочности и водонасыщения

Требования к сырью

Материалы для производства асфальтобетонных смесей

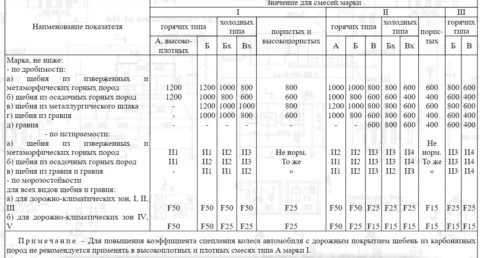

Требования для щебня, сделанного из горных пород высокой плотности устанавливает ГОСТ 8267. Для щебня из шлаков применяется другой нормативный документ — ГОСТ 3344. Однако стандарт не запрещает использовать в производстве щебень и гравий, которые были выпущены по зарубежным нормам, но при условии, что они будут соответствовать требованиям рассматриваемого нами документа.

Среднее содержание зерен игловатой и лещадной (плоской) формы в составе смеси щебня и гравия не должно превышать:

- Для высокоплотных и смесей типа А — не более 15%;

- Для высокопористых, также смесей типа Б и Бх — не более 25%;

- Для пористых смесей и типов В и Вх — не более 35%ю

Данные по прочности и морозостойкости гравия и щебня

ГОСТ 8736 определяет качество используемого природно песка, а также песка из отсевов дробления, получаемого из горных пород. Для определения количества частиц глины и прочности песка применяется метод набухания. Все данные по этим параметрам в документе также представлены в виде следующей таблицы.

Марки прочности песка

Требования к битумам

На фото — битум дорожный

Для производства асфальтобетонных смесей применяют следующие типы битумов:

- Вязкие дорожные битумы, нефтяные — требования к ним предъявляет ГОСТ 22245;

- Жидкие нефтяные битумы — ГОСТ 11955;

- Битумы модифицированные;

- Битумные вяжущие на основе полимеров;

- Прочие битумы, у которых улучшены некоторые технические свойства.

Содержания битума в смесях

Для приготовления холодных смесей марки I применяются жидкие битумы класса СГ, а также модифицированные битумы. Помимо этого допускается применение битумов классов МГО и МГ, но при условии, что используются активированные минеральные порошки или поверхность минеральных наполнителей предварительно обрабатывается смесью их ПАВ (поверхностно-активные вещества) и битума.

Для изготовления холодных асфальтобетонных смесей марки II применяются битумы класса МГО, МГ и СГО.

Приемка асфальтобетонных смесей

Смеси асфальтобетонные дорожные ГОСТ 9128 принимаются партиями. В качестве партии берется выпущенная за одну смену и на одном оборудовании смесь, в количестве не более 1000 тонн. Это же касается и холодных смесей, однако максимальное количество ограничено цифрой в 300 тонн.

Интересно знать! Помещенная после приемки асфальтобетонная смесь на склад может перемешиваться с другой остывшей смесью, при условии совпадения их составов.

Грузовой автомобиль

- Количество отгружаемой смеси определяют массой, взвешивая вагоны или автомобили на специальных автомобильных или железнодорожных весах. Если погрузка осуществляется на плавучее средство, то вес определяется по осадке судна.

- Чтобы определить качество асфальтобетонной смеси проводят набор испытаний, приемных и периодических.

- Для проведения приемо-сдаточных мероприятий отбираю из партии пробу, по которой определяют температуру смеси во время отгрузки из бункера или смесителя; состав; водонасыщение; водостойкость; предел прочности при сжатии и слеживаемость.

Интересно знать! Для холодных смесей данные испытания производятся до прогревания.

Периодический контроль за асфальтобетоном производится не реже одного раза в месяц, либо при каждом изменении используемых при изготовлении материалов.

Во время таких испытаний проверяется следующее:

Проба для испытаний асфальтобетона

- Определяется пористость минерального наполнителя и остаточная пористость смеси;

- Водостойкость при условии длительного водонасыщения;

- Предел прочности на сжатие при температуре 20 градусов по Цельсию для холодных и 0 градусов для горячих смесей;

- Качество сцепления битума с минеральной частью;

- Трещиностойкость и сдвигоустойчивость;

- Однородность.

Отдельно проводится анализ на радиоактивность естественных нуклидов. Все полученные данные указываются в сопроводительных документах. Документ о качестве смеси выдается после проверок на каждую партию.

В нем указывают не только результаты и обозначения рассматриваемого нами стандарта, но и следующую информацию:

Зафиксированные результаты испытаний

- Название организации, изготовившей смесь;

- Дата и номер выдачи документа;

- Название и адрес потребителя;

- Марка смеси, ее тип и вид;

- Все смеси;

- Срок, допускающий хранение готовой холодной смеси;

- И так далее по испытаниям.

Дополнительно партия должна сопровождаться транспортными документами, в которых дополнительно прописываются, время и дата изготовления, а также ее температура. Потребитель вправе организовать собственную проверку качества отгруженной ему асфальтобетонной смеси, соблюдая всю законную процедуру отбора проб и проведения испытаний.

Укладка асфальтобетонной смеси

Теперь давайте рассмотрим, как выполняется укладка дорожного покрытия из асфальтобетона, согласно технологической карте, действующей на территории РФ.

Подготовка основания

Асфальт можно укладывать и своими руками, зная технологию, однако без нужной техники в лучшем случае укатать получится лишь узенькую дорожку

Вот пошаговая инструкция, которой должны придерживаться рабочие при укладке асфальтобетонного покрытия. Начинается все с основания, которое должно соответствовать требованиям и нормам СНиП III-40-78.

Итак.

- Основание предварительно очищается от пыли и грязи при помощи щетки в несколько проходов. Если удалить лишнюю грязь таким способом не представляется возможным, то дополнительно привлекается поливочная машина для промывки, после чего оно хорошо подсушивается.

- В осенние и осенние периоды очень часть идут дожди, поэтому большое внимание уделяется удалению воды и просушке основания.

- Если на поверхности основания имеется ледяная корка, то ее удаляют при помощи поваренной соли, после чего выполняется очистка и просушка основания. Сушится поверхность горячим песком либо специальными нагревателями.

Грунтование основания жидким битумом

- Где-то за 2 часа перед укладкой смеси выполняется грунтование основания жидким битумом. Для этого подходят классы МГ или СГ или битумная эмульсия, наносимые автогрундонатором.

Автогудронатор ЗИЛ 4314

- В случаях, когда требуется укладка покрытия по новому основанию на поверхность из материалов, которые обработаны битумом, а также укладка верхнего слоя на недавно уложенный, из перечисленных мер ограничиваются лишь очисткой основания от пыли.

В завершение подготовки на основание наносятся линии, обозначающие границы будущего покрытия.

Укладка асфальтобетона

Начинается все с того, что рабочие прогревают свой инструмент на специальной жаровне, а также устанавливают по периметру территории ограждения и шлагбаумы.

- По краю дороги натягивается металлическая струна (копировальная), чтобы укладчик мог работать в автоматическом режиме. Степень натяжения струны определяется при помощи динамометра, а ее расположение по высоте — нивелиром.

- Далее машинист выводит укладчик на стартовое положение, ровняя его по натянутой ранее струне (агрегат оборудован копир-датчиком).

- Выглаживающая плита укладчика приводится в рабочее положение и включается ее прогрев. Для этого под нее подкладывается рейка или доска, толщина которой должна быть на 15-25% больше, чем проектная толщина укладываемого слоя.

- Регулировка положения плиты производится специальными винтами до тех пор, пока между ней и доской не останется просвета, после чего доска убирается и производится осмотр рабочих органов агрегата.

Асфальтоукладчик компании CAT

- Из бункера асфальтоукладчика удаляются застывшие куски асфальтобетона, после чего шиберные заслонки, расположенные на задней стенке, выставляются в соответствии с толщиной укладываемого слоя.

- К бункеру асфальтоукладчика задним ходом подают самосвал, который засыпает с него асфальтобетонную смесь. Автомобиль останавливается при касании упорных роликов. Перемещение автомобиля осуществляется одновременно с асфальтоукладчиком.

- После выгрузки смеси рабочий вычищает кузов самосвала при помощи лопаты с длинной ручкой, после чего снимается фиксирующая цепь и водителю подается сигнал, чтобы он мог отъехать в сторону.

- Из бункера смесь при помощи специальных скребков (питателей) подается в срединную часть асфальтоукладчика, откуда она равномерно распределяется по всем рабочим органам агрегата, при помощи специального шнека.

- Асфальтоукладчик оснащен трамбовочным брусом, который при движении подрезает лишнюю часть смеси, из-за чего остающийся слой получается частично утрамбованным. А так часть смеси, которая была срезана, перемещается за счет отражательного щита, обеспечивается необходимый запас смеси для укладываемого слоя.

- Далее поверхность смеси выравнивается плитой.

Асфальтоукладчик за работой

- Скорость передвижения агрегата машинист определяется в зависимости от типа смеси и погодных условий, однако наилучшее качество слоя достигается при медленном темпе провоза. Если скорость будет слишком высокой, то с высокой долей вероятности могут появиться разрывы, пустоты и трещины в покрытии.

- Когда асфальтоукладчик заканчивает свой проезд, рабочие проверяют толщину слоя, его ровность, а также поперечный уклон. При обнаружении дефектов их оперативно устраняют, подсыпая пустоты и убирая излишки — подготавливают поверхность к проходу катков.

Укатывание свежеуложенной поверхности

- Ровность покрытия проверяется ровной дюралюминиевой рейкой, 3-х метровой длины. Операция выполняется после прохода асфальтоукладчика и нескольких проходов катков.

- Внутренняя кромка полотна подравнивается по прямой линии лопатой. Когда потребуется продолжить полотно, ее промажут битумом и подогреют.

- Затем по слою пропускают пневмокаток в 1-2 прохода, после чего за работу берутся тяжелые катки, которые выполняют 4-5 прохода.

- Затем рабочие срезают излишки, и швы заглаживаются горячим утюгом.

Укладка геосетки в асфальтобетонное дорожное покрытие

В некоторых случаях, например, при усилении дорожной одежды, из-за несоответствия ее прочности, или создании более совершенного покрытия, дорожное полотно дополнительно армируется специальными материалами, о чем вы можете во всех подробностях прочитать в ОДМ 218.5.001-2009. Стоимость такого покрытия, безусловно, будет более высокой, однако и служить оно будет намного дольше.

На этом, пожалуй, закончим. Руководство по строительству дорожных асфальтобетонных покрытий, конечно же, рассмотрено нами вкратце, но и так становится понятной суть всех мероприятий. Для более подробного ознакомления с темой советуем просмотреть видео в этой статье.

beton-house.com

Мелкозернистая асфальтобетонная смесь Песчаная асфальтобетонная смесь Крупнозернистая асфальтобетонная смесь

ООО «Евроасфальт», располагающее современной асфальтосмесительной установкой производства немецкой фирмы «АММАНН», модель Uniglobe 200 Quick производит следующие виды продукции:

Асфальтобетонная смесь тип А, марки I плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц с высокой интенсивностью движения автотранспорта.

Характеристики асфальтобетонной смеси и асфальтобетона:

мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

содержание щебня св. 50 до 60%;

асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип Б, марки I плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц с высокой интенсивностью движения автотранспорта.

Характеристики асфальтобетонной смеси и асфальтобетона:

мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

содержание щебня св. 40 до 50%;

асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип Г, марки I, плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц, проездов, площадок.

Характеристики асфальтобетонной смеси и асфальтобетона:

песчаная асфальтобетонная смесь на дробленном песке (отсевах дробления), с размером минеральных зёрен до 5мм;

асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип Д, марки II, плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог III категорий, пешеходных зон и тротуаров.

Характеристики смеси:

песчаная асфальтобетонная смесь на природном песке, с размером минеральных зёрен до 5мм;

асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь тип В, марки II плотного асфальтобетона по ГОСТ 9128-2009

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог III категорий, улиц, проездов, площадок, пешеходных зон.

Характеристики асфальтобетонной смеси и асфальтобетона:

мелкозернистая асфальтобетонная смесь, с размером минеральных зёрен до 20мм;

содержание щебня св. 30 до 40%;

асфальтобетон плотный, с остаточной пористостью св. 2,5 — 5,0%;

температура смеси при отгрузке от 145 до 155˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Асфальтобетонная смесь, марки I, пористого асфальтобетона по ГОСТ 9128-2009

Применяется для устройства нижних слоев покрытий и оснований при новом строительстве и капитальном ремонте дорог I и II категорий, улиц, проездов, площадок.

Характеристики асфальтобетонной смеси и асфальтобетона:

крупнозернистая асфальтобетонная смесь, с размером минеральных зёрен до 40мм;

содержание щебня св. 40 до 60%;

асфальтобетон пористый, с остаточной пористостью св. 5,0 — 10,0%;

температура асфальтобетонной смеси при отгрузке от 145 до 155 ˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 9128-2009.

Щебеночно-мастичные асфальтобетонные смеси (ЩМА) по ГОСТ 31015-2002

Применяется для устройства верхних слоев покрытий при новом строительстве и капитальном ремонте дорог I и II категорий, улиц с высокой интенсивностью движения автотранспорта.

Характеристики асфальтобетонной смеси и асфальтобетона:

ЩМА-15 с наибольшим размером зерен до 15 мм и содержанием щебня св. 65 до 75%;

ЩМА-20 с наибольшим размером зерен до 20 мм и содержанием щебня св. 70 до 80%;

асфальтобетон с остаточной пористостью св. 1,5 — 4,5%;

температура смеси при отгрузке 155-170˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ГОСТ 31015-2002.

Щебеночно-мастичные асфальтобетонные смеси по ГОСТ 31015-2002: ЩМА-15, ЩМА-20 с применением модификатора «УНИРЕМ» по ТУ 5718-001-78364424-05

В период с 24 февраля по 05 марта 2009г в лаборатории ООО «Евроасфальт» был проведен подбор состава щебеночно-мастичной асфальтобетонной смеси ЩМА-20 на модификаторе «УНИРЕМ». Результаты испытаний показали соответствие характеристик щебеночно-мастичной асфальтобетонной смеси требованиям ГОСТ 31015-2002 при содержании модификатора 0,52 — 0,55% от массы минеральной части.

По результатам испытаний щебеночно-мастичного асфальтобетона с добавкой модификатора «УНИРЕМ», проведенных в ФГУП «РОСДОРНИИ» установлено:

- повышенная сдвигоустойчивость и устойчивость к колееобразованию при положительных температурах;

- повышенная трещиностойкость при отрицательных температурах.

Вышеуказанные свойства позволяют прогнозировать увеличение межремонтных сроков службы и улучшение эксплуатационных показателей асфальтобетонных покрытий.

Литые асфальтобетонные смеси типов I, II, III, IV и V по ТУ 5718-002-04000633-2006

Характеристики асфальтобетонной смеси:

Тип I применяется для нового строительства и капитального ремонта.

— наибольший размер зерен до 15 мм, содержание щебня св. 45 до 55%;

— температура смеси при отгрузке 220-240˚С.

Тип II применяется для нового строительства и капитального ремонта.

— наибольший размер зерен до 20 мм, содержание щебня св. 35 до 50%;

— температура смеси при отгрузке 200-230˚С.

Тип III применяется для нового строительства и капитального ремонта.

— наибольший размер зерен до 40 мм, содержание щебня св. 45 до 65%,

— температура смеси при отгрузке 200-230˚С.

Тип IV применяется для устройства тротуаров.

— наибольший размер зерен до 5 мм;

— температура смеси при отгрузке 165-210˚С.

Тип V применяется для текущего ремонта

— наибольший размер зерен до 20 мм и содержанием щебня св. 35 до 50%;

— температура смеси при отгрузке 180-220˚С.

Показатели физико-механических свойств асфальтобетона соответствуют требованиям ТУ 5718-002-04000633-2006.

euroasfalt.geragroup.ru

классификация и рекомендации по укладке

Данный материал представляет собой не что иное, как рационально подобранный состав битума, гравия, песка и в некоторых отдельно взятых случаях минерального порошка, которые перемешиваются между собой в определённых пропорциях в нагретом состоянии. Изготавливается асфальтобетонная смесь по ГОСТу 9128-2009.

Фото готового к использованию материала, который вскоре станет дорожным полотном

Классификация смеси

Такие материалы классифицируются по нескольким основным параметрам, связанным непосредственно с составом самой смеси и характеристикам компонентов, из которых она состоит. Прежде всего, их классифицируют по виду минеральной составляющей:

| Тип А. | Такое буквенное обозначение говорит о том, что доля щебня в данном виде материала составляет от 50 до 60%. |

| Тип Б. | В этом виде доля щебня уже снижена и варьируется в отметках от 40 до 50%. |

| Тип В. | Как уже можно было заметить, чем дальше от начала алфавита, тем меньше доля минеральной составляющей. В данном типе она колеблется в районе 30-40%. |

| Тип Г. | Этот материал, в отличие от всех вышеперечисленных, содержит не щебень, а песок. Обычно это песок, получаемый при отсевах дробления, либо его смесь с природным песком. Но в любом случае, доля содержания природного песка не превышает 30%. |

| Тип Д. | Данный материал основан на природных песках и смеси природных песков с продуктами отсева дробления, при условии, что массовая доля этих продуктов не будет превышать величину в 70%. |

Партия материала перед тем, как начинается отгрузка и укладка

Размер, марки, минералы

Также асфальтобетонные их можно классифицировать по размеру минеральных зёрен, присутствующих в ней.

Выделяют следующие 3 вида:

- Песчаные. Размер зерна меньше 5 (мм).

- Мелкозернистые. Размер зерна меньше 20 (мм).

- Крупнозернистые. Размер зерна меньше 40 (мм).

Важно! Мелкозернистые смеси применяют как для укладки верхних, так и нижних слоёв любых покрытий или же оснований. Крупнозернистые, в свою очередь, используют только для укладки нижних слоёв.

Мелкозернистая смесь

Асфальтобетонные смеси делятся на марки. Марка зависит от прочности каменного материала, который в ней используется.

Всего существует 2 марки:

- Вторая. Для такой марки применяют щебень 800-1000.

- Первая. Для первой марки используется щебень 1000-1200.

Следующая классификация касается минеральной составляющей.

В зависимости от применяемого материала, смеси подразделяют на:

- Песчаные.

- Щебёночные.

- Гравийные.

Также можно произвести классификацию по температуре, при которой происходит укладка смеси.

В зависимости от температурного режима выделяют следующие 2 вида:

- Холодные. При укладке такой смеси, её температура не должна быть ниже пяти градусов по Цельсию.

- Горячие. Температура такой смеси при укладке не должна быть ниже 120 градусов по Цельсию.

Важно! Любой завод, производящий эту продукцию должен иметь сертификат соответствия на асфальтобетонную смесь. Причём такой сертификат должен прилагаться к каждому типу смеси, которая производится на данном заводе.

Наличие сертификата подтверждает соблюдение технологии производства и выступает гарантом качества выпускаемой продукции.

Органоминеральные смеси

Помимо всех выше обозначенных классификаций, можно произвести ещё одно разделение на:

- Органоминеральные смеси. Их получают путём смешивания битумной эмульсии и продуктов отсева дробления горного известняка. Стоит заметить, что известняк не должен быть ниже марки М800.

Эти смеси применяют в основном для ремонта асфальтобетонных покрытий дорог любого типа, будь то автомагистраль, пешеходная улица или городская площадь. Укладку можно производить при температуре окружающей среды не ниже -10 градусов по Цельсию. Храниться такая смесь может максимум 8 месяцев.

Рекомендации по укладке

Инструкция гласит, что производиться такой материал должен на заводе при положительных температурах, а отгрузка должна осуществляться в кузов автосамосвала (читайте также статью «Изделия из бетона и особенности их изготовления в домашних условиях»).

Органоминеральные смеси, в свою очередь, подразделяются на:

- Песчаную, у которой максимальный размер зёрен не должен превышать 5 (мм).

- Мелкозернистую, для которой максимальный размер зерна составляет 10 (мм).

Щебёночно-мастичная смесь. Она применяется при укладке верхних слоёв автомагистралей, аэродромных покрытий, пешеходных улиц, городских площадей. Благодаря своим свойствам, такой материал усиливает сцепление с дорогой, что способствует повышению безопасности автомобильного движения.

Слой щебеночно мастичной смеси на дорожном полотне

Срок эксплуатации дороги, при укладке которой была применён этот материал, сильно увеличивается. По своей структуре эта смесь напоминает пористый асфальт. Но обладает перед пористым асфальтом тем преимуществом, что в ней пространство между каменным материалом заполнено на 94-97%, в то время как у пористого асфальта незаполненным остаётся порядка 20% это пространства.

Щебень

Согласно принятым стандартам, температура щебёночно-мастичной смеси при отгрузке должна быть в районе 150 градусов по Цельсию. По причине крайне высоких температур горячих смесей, необходимо проявлять крайнюю осторожность при работе с ними своими руками.

Эти смеси, в свою очередь, подразделяются на:

- В основе этих смесей лежит щебень, чьё максимальное зерно по размерам не превышает 15 (мм).

- Максимальный размер зерна щебёнки для этой смеси не должен превышать 20 (мм).

- Литые смеси. Их применяют для ремонта и строительства автомобильных дорог, пешеходных зон, городских площадей. Используются для укладки верхнего слоя покрытия. Литые смеси практически незаменимы для ремонта дорог.

Особо это касается зимнего периода, когда температура окружающей среды падает в район -10 градусов по Цельсию.

Литая смесь в укладке

Если обычные смеси можно применять, начиная ориентировочно с апреля месяца, то при помощи литых смесей можно латать дыры на дорогах круглогодично. Температура отгружаемой смеси подобного типа нередко составляет 220 градусов по Цельсию.

Когда ремонтные работы проводятся в зимних условиях, кузов автомобиля, в котором транспортируется материал к месту проведения работ, должен быть оборудован специальным теплоизоляционным бункером. Его размер 8 тонн, и он оснащён смесителями, которые постоянно перемешивают смесь, и непрерывно работающими горелками, которые не позволяют ей остывать.

Преимуществом использования литой смеси в зимний период является и тот факт, что её можно класть прямо на мокрую поверхность.

Работы по укладке асфальтобетонной смеси

Важно! Высокая температура укладываемой смеси предопределяет её большую подвижность, что в свою очередь, позволяет ей прогревать, высушивать и сглаживать края ям и выбоин, в которые она заливается.

Таким образом, без применения катков, асфальтоукладчиков и прочей громоздкой техники, достигается очень высокий уровень сцепления нового слоя асфальтобетона со старым слоем.

Для того чтобы придать дорожному покрытию полагающуюся ему шероховатость, после провидения укладки на поверхности рассыпают мелкий щебень, который потом равномерно распределяют по всей площади.

Шероховатость необходима для улучшения сцепления с дорогой. После того как литая смесь застынет, образуется очень прочное покрытие, которое будет устойчиво к любым видам деформации.

Водонепроницаемость и морозостойкость такого покрытия также находятся на высшем уровне. Устойчивость к износу, как и все предыдущие параметры, не вызывает никаких претензий со стороны участников дорожного движения.

Дорожная заплатка

Отдельного упоминания заслуживает такой важный параметр, как вес асфальтобетонной смеси на 1 м3. Значение этого показателя могут варьироваться в зависимости от типа смеси и зернистости наполнителя. Но в целом можно сказать, что один кубический метр такого материала весит в пределах от 2200 до 2450 килограмм.

Приёмка

Существуют свои нюансы и в правилах приёмки готовой к употреблению смеси. Так, например, приёмку всегда производят партиями.

Партией, в данном случае, считается односоставная смесь, которая была произведена на одном станке в течение одной рабочей смены на заводе. По количественным параметрам существует разница для холодных и для горячих смесей.

Если для горячих количество не должно превышать 600 тонн, то для холодных смесей этот показатель уже не должен превышать отметку в 200 тонн. Если холодную смесь помещают для дальнейшего хранения на склад, то технология допускает её хаотичное перемешивание с ранее хранившейся на складе, при условии, что оби смеси имеют идентичный состав.

Оборудование по производству

Так как количество смеси определяют, как уже стало понятно, исключительно по весу, то возникает необходимость во взвешивании. Его обычно производят на железнодорожных, или же на автомобильных весах. Если отгрузка осуществляется на судно, то замеряют осадку корабля после приёмки всего груза.

Для того чтобы можно было проверить соответствие отгружаемого товара, заявленным характеристикам, предусмотрены периодические и приёмосдаточные испытания. Для каждой из этих процедур разработаны свои протоколы и условия провидения испытаний.

Готовый и отгруженный асфальтобетон

Провидение таких испытаний имеет смысл даже в том случае, когда у производителя есть на руках сертификат на асфальтобетонную смесь. Дополнительная проверка станет ещё одним подтверждением соответствия характеристик товара заявленным требованиям.

Испытания призваны на практике установить значение таких показателей, как:

- Предел прочности на сжатие при разных температурных режимах.

- Устойчивость к агрессивному воздействию водной среды.

- Водонасыщение. Этот показатель измеряют как у холодных, так и у горячих смесей.

- Определение зернового состава также является обязательным для выполнения условием проверки.

Применение горячего материала для латания дорожных дыр

После того, как проверка была проведена, покупателю выдаётся на руки документ, удостоверяющий, что материал полностью соответствует всем требованиям. Следует сказать, что документ может относиться только к одной определённой партии.

Следовательно, если происходит отгрузка нескольких партий, необходимо проводить экспертизу каждой отдельно взятой партии. И соответственно на каждую партию будет выписан отдельный удостоверительный документ.

Процесс отгрузки горячей смеси

На сегодняшний день не существует конкурентоспособных аналогов асфальтобетонных смесей. Их высокие функциональные характеристики, привлекательная цена и удобство использования делают их основным материалом для укладки дорожного покрытия, будь то автомобильные дороги, либо пешеходные зоны.

Вывод

Какой бы материал не использовался, асфальтобетонная смесь марки 1 тип А или другая, все равно самостоятельно уложить ее практически нереально (см.также статью «Современные бетонные заборы, их виды и назначение»).

А предложенное видео в этой статье призвано объяснить, как работает смесь после ее укладки на полотно дороги спецтехникой.

masterabetona.ru

Горячий асфальт — Асфальтобетонный завод

Горячая плотная мелкозернистая асфальтобетонная смесь Тип А- I, II марка (ГОСТ 9128-2013)

Горячий асфальт тип А — I, II марки, представляет собой плотную мелкозернистую смесь, которая востребована при обустройстве верхнего слоя скоростных магистралей и дорог населенных пунктов.

Состоит этот строительный материал из мелких зерен, размер которых не превышает 20 мм. В продукте содержится от 50 до 60 процентов щебня.

Горячая плотная мелкозернистая асфальтобетонная смесь Тип А c добавкой резинового порошка “Унирем” (ГОСТ 9128-2013)

УНИРЕМ» — уникальный композиционный материал на основе активного резинового порошка, предназначенный для улучшения качества и увеличения долговечности дорожных покрытий.

Модификатор «УНИРЕМ» выпускается в соответствии с ГОСТ Р 55419-2013 «Материал композиционный на основе активного резинового порошка, модифицирующий асфальтобетонные смеси. Композиционный материал «УНИРЕМ» служит для модификации асфальтобетонных смесей, применяемых для устройства покрытий автомобильных дорог, мостовых сооружений, тоннелей и взлетно-посадочных полос.

Основным компонентом модификатора дорожных покрытий «УНИРЕМ» является активный резиновый порошок, получаемый по отечественной технологии высокотемпературного сдвигового измельчения (ВСИ).

Горячая плотная мелкозернистая асфальтобетонная смесь Тип Б- I, II, III марка (ГОСТ 9128-2013)

Горячий асфальт тип «Б» — I, II марки, представляет собой плотную мелкозернистую асфальтобетонную смесь. Востребована при строительстве автодорог и обустройстве дорожного покрытия в населенных пунктах с высокой интенсивностью транспортной нагрузки.

В данном виде смеси щебня содержится 40-50%.

Горячая плотная мелкозернистая асфальтобетонная смесь Тип В — II, III марка (ГОСТ 9128-2013)

Горячий асфальт тип «В» — I, II марки, представляет собой плотную мелкозернистую асфальтобетонную смесь. Востребована при строительстве автодорог и обустройстве дорожного покрытия в населенных пунктах с высокой интенсивностью транспортной нагрузки.

В данном виде смеси щебня содержится 30-40%.

Горячая плотная мелкозернистая асфальтобетонная смесь Тип Г- I, II, III марка (ГОСТ 9128-2013)

Горячий асфальт тип «Г» — I, II марки, представляет собой плотную мелкозернистую асфальтобетонную смесь, при изготовлении которой применяют только песок, но полученный отсевом при дроблении горных пород. В данном виде смеси щебня нет.

Горячая пористая мелкозернистая асфальтобетонная смесь I, II, марка (ГОСТ 9128-2013)

Горячая пористая мелкозернистая асфальтобетонная смесь — I, II марки, представляет собой пористую мелкозернистую асфальтобетонную смесь. Укладывается в основание при строительстве автодорог и обустройстве дорожного покрытия в населенных пунктах с высокой интенсивностью транспортной нагрузки, укладывается в основание.

В данном виде смеси щебня содержится 40-50%.

Горячая пористая крупнозернистая асфальтобетонная смесь I, II, марка (ГОСТ 9128-2013)

Горячая пористая крупнозернистая асфальтобетонная смесь — I, II марки, представляет собой пористую крупнозернистую асфальтобетонную смесь. Укладывается в основание при строительстве автодорог и обустройстве дорожного покрытия в населенных пунктах с высокой интенсивностью транспортной нагрузки, укладывается в основание.

В данном виде смеси используется щебень крупных фракций до 40мм и содержится 40-50%.

abz-vp.ru

ГОСТ 9128-2013 — Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. Технические условия

ГОСТ 9128-2013

3.2 асфальтобетон: Уплотненная асфальтобетонная смесь.

3.3 полимерно-битумное вяжущее, ПЬВ: Вяжущее на основе вязких дорожных битумов, полученное введением полимеров — блоксополимсров типа стирол-бутадисн-стнрол, пластификаторов и поверхностно-активных веществ (ПАВ).

3.4 нолимерасфальтобетонная смесь: Рационально подобранная смесь минеральных материалов (щебня, песка и минерального порошка), взятых в регламентированных настоящим стандартом соотношениях, с ПБВ и перемешанных в нагретом состоянии.

3.5 полимерасфальтобетон: Уплотненная нолимерасфальтобетонная смесь.

4 Технические требования

4.1 Асфальтобетонные смеси и асфальтобетон

4.1.1 Асфальтобетонные смеси (далее — смеси) и асфальтобетоны в зависимости от вида минеральной составляющей подразделяют:

— на щебеночные;

— гравийные;

— песчаные.

4.1.2 Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют:

— на горячие, приготовляемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее 110 °С;

— холодные, приготовляемые с использованием жидких нефтяных дорожных битумов и укладываемые с температурой не менее 5 °С.

4.1.3 Смеси и асфальтобетоны в зависимости от наибольшего размера минеральных зерен подразделяют на следующие виды:

— крупнозернистые с размером зерен до 40 мм;

— мелкозернистые » » » » 20 »;

— песчаные » » » » 10 ».

4.1.4 Асфальтобетоны в зависимости от величины остаточной пористости подразделяют па следующие виды:

— высокоплотные с остаточной пористостью | от | 1,0% до 2,5%; | |||

— плотные | » | » | » | св. 2,5 % » 5,0 %; | |

— пористые | » | » | » | » | 5,0 % » 10,0 %; |

— высокопористые | » | » | » | » | 10,0%. |

4.1.5 Щебеночные | и | гравийные горячие смеси | и плотные асфальтобетоны в зависимости | ||

от содержания в них щебня (гравия) подразделяют на следующие типы:

А — с содержанием щебня св. 50 % до 60 %;

Б -» » щебня (гравия) » 40 % до 50 %;

В — » » » » 30 % до 40 %.

Высокоплотные горячие смеси и асфальтобетоны должны содержать щебня от 50 % до 70

%.

Высокопористые асфальтобетонные смеси подразделяют на высокопористые щебеночные и высокопорнстыс песчаные.

Щебеночные и гравийные холодные смеси и асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют па типы Бх и Вх.

Горячие и холодные песчаные смеси и асфальтобетоны в зависимости от вида песка подразделяют на типы:

Г и Гх — на песках из отсевов дробления;

Д и Дх — на природных песках или смесях природных песков с отсевами дробления.

4.1.6 Смеси и асфальтобетоны в зависимости от показателей физико-механических свойств и применяемых материалов подразделяют па марки, указанные в таблице 1.

3

stroysvoimirukami.ru

Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СМЕСИ АСФАЛЬТОБЕТОННЫЕ

ДОРОЖНЫЕ, АЭРОДРОМНЫЕ

И АСФАЛЬТОБЕТОН

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9128¾84

Издание официальное

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

___________________________________________________________

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ,

АЭРОДРОМНЫЕ И АСФАЛЬТОБЕТОН ГОСТ

Технические условия 9128¾84

Asphaltic concrete mixtures for roads and aerodromes Взамен

and asphaltic concrete. Specifications ГОСТ 9128¾76

ОКП 57 1840, 57 1850

___________________________________________________________

Постановлением Государственного комитета СССР по делам строительства от 13 февраля 1984 г. № 15 срок введения установлен

с 01.01.85

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на асфальтобетонные смеси, применяемые для устройства покрытий и оснований автомобильных дорог, аэродромов, городских улиц и площадей, дорог промышленных предприятий, а также на асфальтобетон (уплотненную асфальтобетонную смесь).

Асфальтобетонную смесь приготовляют смешением в смесительных установках в нагретом состоянии щебня (гравия), природного или дробленого песка, минерального порошка и нефтяного дорожного битума, взятых в соотношениях, определяемых требованиями настоящего стандарта.

Область применения асфальтобетонных смесей приведена в рекомендуемых приложениях 2—4.

1. КЛАССИФИКАЦИЯ

1.1. Асфальтобетонные смеси (далее — смеси) подразделяют на щебеночные, гравийные и песчаные.

1.2. Смеси в зависимости от вязкости битума и условий применения подразделяют на виды:

горячие — приготовляемые с использованием вязких битумов и применяемые непосредственно после приготовления с температурой не ниже 120 °С;

теплые — приготовляемые с использованием как вязких, так и жидких битумов и применяемые непосредственно после приготовления с температурой не ниже 70 °С;

холодные — приготовляемые с использованием жидких битумов, допускаемые к длительному хранению и применяемые с температурой не ниже 5 °С.

1.3. Горячие и теплые смеси в зависимости от наибольшего размера зерен минеральных материалов подразделяют на:

крупнозернистые — с зернами размером до 40 мм;

мелкозернистые » » » » 20 мм;

песчаные » » » » 5 мм.

Холодные смеси подразделяют на мелкозернистые и песчаные.

1.4. Асфальтобетоны из горячих и теплых смесей в зависимости от значения остаточной пористости подразделяют на:

плотные с остаточной пористостью от 2 до 7% включ.;

пористые с остаточной пористостью св. 7 до 12% включ.:

высокопористые с остаточной пористостью св. 12 до 18% включ.

1.5. Щебеночные и гравийные смеси в зависимости от содержания в них щебня или гравия, и песчаные смеси, в зависимости от вида песка подразделяют на типы, указанные в табл. 1.

Таблица 1

|

Типы смесей |

|

|

|

|

Горячие и теплые для плотного асфальто-бетона |

Холодные |

Количество щебня (гравия), % по массе |

Вид песка |

|

А Б

В

Г

Д

|

¾ Бх

Вх

Гх

Дх |

Св. 50 до 65 включ. щебня Св. 35 до 50 включ. щебня или гравия Св. 20 до 35 включ. щебня или гравия ¾

¾ |

¾ ¾

¾

Дробленный или отсевы дробления Природный |

1.6. Горячие и теплые смеси типа А в зависимости от качественных показателей подразделяют на две марки: I и II, типов Б, В и Г — на три марки: I, II и III, типа Д — на две марки: II и III.

Холодные смеси типов Бхи Вх подразделяют на две марки: I II, типа Гх могут быть только I марки, типа Дх— только II марки.

Горячие и теплые смеси для пористых и высокопористых асфальтобетонов подразделяют на две марки: I и II.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Смеси должны изготовлять в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Показатели физико-механических свойств плотных асфальтобетонов из горячих и теплых смесей, в зависимости от марок смесей и дорожно-климатической зоны, должны соответствовать указанным в табл. 2.

2.3. Пористость минерального остова плотных асфальтобетонов из смесей типов А и Б должна быть 15—19% по объему, типов В, Г и Д — 18—22% по объему.

2.4. Остаточная пористость и водонасыщение плотных асфальтобетонов, в зависимости от дорожно-климатической зоны, должны соответствовать указанным в табл. 3.

Таблица 3

|

Наименование показателя |

Нормы для дорожно-климатических зон |

||

|

|

I |

II, III |

IV, V |

|

Водонасыщение, % по объему, для асфальтобетонов типов: А Б и Г В и Д Остаточная пористость, % по объему

|

2,0 ¾ 3,5 1,5 ¾ 3,0 1,0 ¾ 2,5 2,0 ¾ 3,5 |

2,0 ¾ 5,0 1,5 ¾ 4,0 1,0 ¾ 4,0 2,0 ¾ 5,0 |

3,0 ¾ 7,0 2,5 ¾ 6,0 2,5 ¾ 6,0 3,0 ¾ 7,0 |

2.5. Показатели физико-механических свойств пористых и высокопористых асфальтобетонов из мелкозернистых и песчаных теплых и горячих смесей в зависимости от марок смесей должны соответствовать указанным в табл. 4.

Таблица 4

|

Наименование показателя |

Нормы для асфальтобетонов из смесей марок |

|

|

|

I |

II |

|

1. Предел прочности при сжатии, не менее, Мпа (кгс/см2), при температурах: а) 20 °С пористого асфальтобетона |

1,8 (18) |

1,5 (15) |

|

высокопористого асфальтобетона

|

| |

aquagroup.ru

Технологический регламент на производство горячей, мелкозернистой, плотной асфальтобетонной смеси тип А, I марки с добавкой PR PLAST.S.,

УТВЕРЖДАЮ

Заместитель начальника

СОГУ «Управление автомобильных дорог» В.Н.Дмитриев 2008 г.

Директор Уральского

филиала ФГУП «Росдорнии» О.П.Телюфанова 2008 г.

Заместитель директора

ФГУП «Свердловскавтодор» П.П.Копенкин 2008 г.

1. Общие положения

Настоящий технологический

регламент является основным технологическим документом,

определяющим технологию, правила и порядок ведения процесса или

отдельных его стадий (операций), режимы изготовления

асфальтобетонных смесей, требования к показателям качества

выпускаемой продукции, безопасные условия работы и действующие

нормативные документы.

Соблюдение всех этих

требований технологического регламента является обязательным и

обеспечивает безопасные условия работы, сохранность оборудования,

рациональное и экономическое ведение процесса и заданное качество

выпускаемой продукции в соответствии с требованиями стандарта и

технических условий.

Технологический регламент

разработан Уральским филиалом ФГУП «Росдорнии».

2. Область применения

Технологический регламент

разработан для производства асфальтобетонных смесей горячих плотных

мелкозернистых типов во 2-й дорожно-климатической зоне в

соответствии с ГОСТ 9128-97* «Смеси асфальтобетонные дорожные,

аэродромные и асфальтобетон. Технические условия»:

________________

*

ГОСТ 9128-97 отменен на территории РФ с 01.01.2011 с введением в

действие ГОСТ 9128-2009 здесь и

далее. — Примечание изготовителя базы данных.

—

плотной мелкозернистой типа А марки 1.

Производство

асфальтобетонных смесей осуществляется на асфальтосмесительной

установке ДС-168, расположенной на АБЗ Березовского ДРСУ.

Асфальтосмесительная

установка ДС-168:

—

завод-изготовитель ОАО «Кремдормаш».

Технологический регламент

разработан в соответствии с РД ДОРС 12-2004 «Требования к

технологическому регламенту производства продукции, предъявляемые

при сертификации в системе «Росдорсертификация».

3. Нормативные документы, на основе которых разработан технологический регламент

1. РД ДОРС 12-2004

Требования к технологическому регламенту производства продукции,

предъявляемые при сертификации в системе «Росдорсертификация».

2. СНиП 3.06.03-85 «Автомобильные дороги».

3. ГОСТ 27945-95 Установки

асфальтосмесительные. Общие технические условия.

Таблица 1

Перечень нормативной документации, используемой при производстве

продукции

N | Наименование нормативной документации | Дата введения | Срок действия |

1 | 2 | 3 | 4 |

1.

Нормативная документация, регламентирующая качественные показатели

продукции, исходных материалов, обеспечивающих технологический

процесс | |||

1. | ГОСТ 8267-93 Щебень и гравий из плотных

горных пород для строительных работ | 1995-01-01 | |

2. | ГОСТ 8736-93 Песок для строительных

работ | 1995-07-01 | |

3. | ГОСТ Р 52129-2003 Порошок минеральный

для асфальтобетонных и органоминеральных смесей | 2003-10-01 | |

4. | ГОСТ 22245-90 Битумы нефтяные дорожные

вязкие. Технические условия | 1991-01-01 | |

5. | ГОСТ 2517-85 Нефть и

нефтепродукты. Методы отбора проб (с Изменением N 1) | 1987-01-01 | |

6. | ГОСТ 1510-84 Нефть и нефтепродукты.

Маркировка, упаковка, транспортирование и хранение (с Изменениями N

1-5) | 1986-01-01 | |

7. | ГОСТ 9128-97 Смеси

асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические

условия | 1999-01-01 | |

8. | ГОСТ 31015-2002 Смеси асфальтобетонные и

асфальтобетон щебеночно-мастичные. Технические условия | 2003-05-01 | |

2.

Нормативная документация, регламентирующая методы испытаний и

контроля | |||

9. | ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменением N 1) Постановление Госстроя России от

06.01.1998 N 18-1 | 1998-07-01 | |

10. | ГОСТ 8735-88 (СТ СЭВ 5446-85, СТ СЭВ 6317-88) Песок для строительных работ. Методы испытаний (с Изменениями N 1, 2) Постановление Госстроя СССР от 05.10.1988 N 203 | 1989-07-01 | |

11. | ГОСТ Р 52129-2003 Порошок минеральный

для асфальтобетонных и органоминеральных смесей | 2003-10-01 | |

12. | ГОСТ 12801-98 Материалы на основе

органических вяжущих для дорожного и аэродромного строительства.

Методы испытаний (с Изменением N 1) | 1999-01-01 | |

13. | ГОСТ 11505-78* Битумы нефтяные. Методы определения растяжимости | 1977-01-01 | ограничение

срока действия снято (ИУС 11-95) |

14. | ГОСТ 11508-78* Битумы

нефтяные. Методы определения сцепления битума с мрамором и

песком | 1975-01-01 | ограничение срока действия снято (ИУС 11-95) |

15. | ГОСТ 11501-78 Битумы нефтяные. Методы определения глубины проникания иглы | 1980-01-01 | ограничение

срока действия снято постановление Госстандарта СССР от 12.02.92 N

141 |

16. | ГОСТ 11506-73 Битумы нефтяные. Методы

определения температуры размягчения по кольцу и шару | 1974-07-01 | ограничение срока действия снято (ИУС 4-93) |

17. | ГОСТ 11503-74 Битумы нефтяные. Методы

определения условной вязкости | 1976-01-01 | |

3.

Нормативная документация (СНиП, СТО и др.) регламентирующая

процессы производства | |||

18. | СНиП 3.06.03 Автомобильные дороги | 1986-01-01 | |

4. Общие

нормативные документы (в т.ч. по охране труда, экологии и

др.) | |||

19. | Типовая инструкция N 20 по охране труда для

машиниста смесителя (оператора) асфальтобетонного завода

(АБЗ) | 11-03-1993 | |

20. | ГОСТ 12.1.004-91 ССБТ. Пожарная

безопасность. Общие требования (с Изменением N 1) | 1992-07-01 | |

21. | Пособие по охране окружающей среды при производстве дорожно-строительных материалов Распоряжение Минтранса России от

31.12.2002 N ОС-1182-р | 2003-01-01 | |

4. Характеристика производства

4.1. Техническая

характеристика АБЗ

Основное технологическое

оборудование:

1.

Асфальтосмесительная установка ДС-168

Производительность,

т/ч:

—

максимальная — 160;

—

номинальная — 140.

2. Битумное

хозяйство

2.1. Емкость для приема

битума:

—

количество — 5 шт.;

—

объем каждой 50 м.

2.2. Рабочие емкости:

—

количество — 2 шт.;

—

объем каждой — 50 м.

3. Склад каменных

материалов

—

характеристика площадок: открытые площадки без твердого покрытия с

обеспечением поверхностным водоотводом.

4. Емкости для

мазута/диз. топлива

—

количество — 4 шт.;

—

объем каждой по 25 м.

5. Вид

основного топлива — природный газ

6. Сушильный

агрегат барабанный, непрерывного действия с противоточной

системой сушки:

—

мощность горелки 700 Гкал;

—

температура нагрева материала (щебень, песок) — 160-250 °С.

7. Смеситель

—

тип — двухвальный принудительного действия;

—

вес одного замеса — 2000 кг.

Рис.1 Общий вид завода

5. Требования к готовой продукции

Готовой продукцией

является:

1. Горячая плотная

асфальтобетонная мелкозернистая асфальтобетонная смесь марки I тип

А на битуме БНД 90/130

Приёмка горячей

асфальтобетонной смеси

Приёмка осуществляется в

соответствии с требованиями ГОСТ 9128-97. Приемку смесей производят

партиями.

При приемке и отгрузке

горячих асфальтобетонных смесей партией считают количество смеси

одного состава, выпускаемое на одной установке в течение смены, но

не более 600 т.

Количество поставляемой

смеси определяют по массе.

Для проверки соответствия

качества смесей требованиям настоящего стандарта проводят

приемосдаточные и периодические испытания.

При приемосдаточных

испытаниях смесей отбирают по ГОСТ

12801 одну объединенную пробу от партии и определяют:

температуру отгружаемой смеси при выпуске из смесителя или

накопительного бункера; зерновой состав минеральной части смеси;

водонасыщение — для всех смесей; предел прочности при сжатии при

температуре 50 °С, 20 °С и водостойкость — для горячих смесей;

предел прочности при сжатии при температуре 20 °С, в том числе в

водонасыщенном состоянии.

При периодическом

контроле качества смесей определяют пористость минеральной части;

остаточную пористость; водостойкость при длительном водонасыщении;

предел прочности при сжатии: при температуре 20 °С и при

температуре 0 °С — для горячих смесей; сцепление битума с

минеральной частью смесей; сдвигоустойчивость и трещиностойкость

при однородность* смесей.

_________________

*

Текст соответствует оригиналу. — Примечание изготовителя базы

данных.

Периодический контроль

осуществляют не реже одного раза в месяц, а также при каждом

изменении материалов, применяемых при приготовлении смесей;

однородность смесей, оцениваемую коэффициентом вариации,

рассчитывают ежемесячно.

На каждую партию

отгруженной смеси заполняется документ о качестве — паспорт

накладная:

—

для контрольных испытаний асфальтобетонных смесей, отгружаемых в

автомобили, отбирают по 9 объединенных проб от каждой партии

непосредственно из кузовов автомобилей;

—

отобранные пробы не смешивают и испытывают сначала три пробы. При

получении удовлетворительных результатов испытаний остальные пробы

не испытывают. При получении неудовлетворительных результатов

испытаний хотя бы одной пробы из трех проводят испытания остальных

шести проб. В случае неудовлетворительных результатов испытаний

хотя бы одной пробы из шести партию бракуют.

Отбор проб при

приготовлении смесей в производственных смесительных установках

начинают не ранее чем через 30 мин после начала выпуска смеси. Для

испытаний необходимо отобрать объединенную пробу, составленную из

трех-четырех тщательно перемешанных между собой точечных проб.

Отбор точечных проб

смесей производят в зависимости от производительности смесителя с

интервалом от 15 до 30 мин. Точечные пробы отбирают непосредственно

после выгрузки смеси из смесителя или накопительного бункера.

При проведении

потребителем конрольных испытаний отбор проб производят из кузовов

автомобилей, при этом из одного или нескольких автомобилей в

зависимости от объема поставляемой партии отбирают три-четыре

точечные пробы для одной объединенной пробы.

Масса объединенной пробы

смесей в зависимости от размера зерен минерального материала должна

быть не менее указанной в таблице 2.

Таблица 2

Наибольшая крупность минерального материала, мм | Масса объединенной пробы, кг | |

для

приемосдаточных испытаний | для периодических испытаний | |

В смеси | ||

5 | 2,5 | 3,5 |

10, 15, 20 | 6,5 | 10 |

17 — для

плотных смесей | 28 | |

Для отбора проб из

конструктивных слоев дорожных одежд выбирают участок покрытия на

расстоянии не менее 0,5 м от края покрытия или оси дороги и

размером не более 0,5х0,5 м. Отбор проб производят в виде вырубки

прямоугольной формы.

Размеры вырубки с одного

места устанавливают по максимальному размеру зерен и исходя из

требуемого для испытаний количества образцов. При этом масса

вырубки или кернов, отобранных с одного места, должна быть не

менее, кг:

2

— для мелкозернистых смесей.

При требовании заказчика

определять пределы прочности при сжатии переформованных образцов

массу вырубки следует увеличивать.

Из вырубки выпиливают или

вырубают три образца с ненарушенной структурой для определения

средней плотности, водонасыщения, набухания и коэффициента

уплотнения смесей в конструктивных слоях дорожных одежд.

Образцы должны иметь

форму, приближающуюся к кубу или прямоугольному параллелепипеду со

сторонами от 5 до 10 см. Наличие трещин в образцах не допускается.

Образцы-керны испытывают целиком. Допускается при необходимости

керны распиливать или разрубать на части.

Перед испытанием образцы

высушивают до постоянной массы при температуре не более 50 °С.

Каждое последующее взвешивание проводят после высушивания в течение

не менее 1 ч и охлаждения при комнатной температуре не менее 30

мин.

Испытанные образцы из

вырубок, а также оставшиеся части вырубок и оставшиеся керны

используют для изготовления переформованных образцов.

Нормативные требования

к готовой продукции

Таблица 3

Мелкозернистая асфальтобетонная смесь типа А 1 марки

N | Наименование

продукции (ее должная идентификация) в соответствии с нормативной

документацией | Наименование показателя свойств продукции | Нормативная документация, устанавливающая значение показателя свойств продукции | Нормативное (требуемое) значение показателя | Нормативная документация на методы испытаний |

1 | 2 | 3 | 4 | 5 | 6 |

1 | Мелкозернистая плотная асфальтобетонная смесь типа А 1 марки | 1. Температура отгружаемой смеси | СНиП 3.06.03-85 | 140-160° | ГОСТ 12801-98 |

2. Зерновой состав | ГОСТ 9128-97 | на сите 5 мм — 40-50% на сите 0,63 — 12-20% на сите 0,071 — 4-10% | ГОСТ 12801-98 | ||

3. Водонасыщение | ГОСТ 9128-97 | от 2,0 до 5,0% | ГОСТ 12801-98 | ||

4. Водостойкость | ГОСТ 9128-97 | не менее

0,90 | ГОСТ 12801-98 | ||

5. Предел прочности при сжатии

при 20° | ГОСТ 9128-97 | не менее 2,5 МПа | ГОСТ 12801-98 | ||

6. Предел прочности при сжатии

при 50° | ГОСТ 9128-97 | не менее 1,0 МПа | ГОСТ 12801-98 | ||

7. Предел прочности при сжатии

при 0° | ГОСТ 9128-97 | не более 11,0 МПа | ГОСТ 12801-98 | ||

8. Водостойкость при

длительном водонасыщении | ГОСТ 9128-97 | не менее 0,85 | ГОСТ 12801-98 | ||

9. Коэффициент внутреннего

трения | ГОСТ 9128-97 | 0,87 | ГОСТ 12801-98 | ||

10. Сцепление при

сдвиге | ГОСТ 9128-97 | не менее 0,25 | ГОСТ 12801-98 | ||

11. Трещиностойкость | ГОСТ 9128-97 | от 3,5 до 6,0 МПа | ГОСТ 12801-98 | ||

12. Пористость минеральной

части | ГОСТ 9128-97 | не более 19% | ГОСТ 12801-98 | ||

13. Остаточная

пористость | ГОСТ 9128-97 | от 2,5 до 5,0% | ГОСТ 12801-98 | ||

14. Сцепление битума с

минеральной частью | ГОСТ 9128-97 | >75% | ГОСТ 12801-98 | ||

15. Однородность

смесей | ГОСТ 9128-97 | 0,16 | ГОСТ 12801-98 | ||

16. Удельная эффективность

естественных радионуклидов | ГОСТ 9128-97 | 740 БК/кг | ГОСТ 12801-98 |

6. Нормативные требования к исходным материалам (сырью) и материалам, обеспечивающим технологический процесс

Таблица 4

N | Наименование материала | Поставщик (форма собственности, название, адрес, телефон) | Наименование показателя | Нормативная документация, устанавливающая значения качественных характеристик материалов | Нормативное (требуемое) значение показателя | Нормативная документация на методы испытаний | Среднее

значение фактического показателя и разброс, период статистического

набора |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1. Исходные

материалы (сырье) | |||||||

1 | Щебень | ООО «Уральское» карьер «Валегин бор» | Зерновой состав | ГОСТ 8267-93 | фр.10-20 | ГОСТ 8269.0-97 | фр.10-20 |

Содержание дробленных зерен в

щебне из гравия | ГОСТ 8267-93 | до 80% | ГОСТ 8269.0-97 | — | |||

Содержание пылевидных и

глинистых частиц | ГОСТ 8267-93 | до 1% | ГОСТ 8269.0-97 | 0,3 | |||

Содержание глины в

комках | ГОСТ 8267-93 | до 0,25% | ГОСТ 8269.0-97 | нет | |||

Содержание зерен пластинчатой

(лещадной) и игловатой формы | ГОСТ 9128-97 | тип А — до 15% | ГОСТ 8269.0-97 | 4,5 | |||

Содержание зерен слабых

пород | ГОСТ 8267-93 | до 5% | ГОСТ 8269.0-97 | нет | |||

Марка щебня по

дробимости | ГОСТ 9128-97 | М1200 | ГОСТ 8269.0-97 | М1400 | |||

Марка по истираемости | ГОСТ 9128-97 | И-1 | ГОСТ 8269.0-97 | И-1 | |||

Определение насыпной плотности

и пустотности | ГОСТ 8267-93 | нет норм | ГОСТ 8269.0-97 | 1,43 | |||

Морозостойкость | ГОСТ 9128-97 | F50 | ГОСТ 8269.0-97 | F 200 | |||

Определение влажности | ГОСТ 8267-93 | нет норм | ГОСТ 8269.0-97 | 0,5 | |||

Удельная эффективность

активности естественных радионуклидов | ГОСТ 9128-97 | до 740 кг/бк | ГОСТ 30108-94 | 29,9 | |||

2 | Щебень | ОАО «Ураласбест» | Зерновой состав | ГОСТ 8267-93 | фр.5-10 | ГОСТ 8269.0-97 | фр.5-10 |

Содержание дробленных зерен в

щебне из гравия | ГОСТ 8267-93 | до 80% | ГОСТ 8269.0-97 | — | |||

Содержание пылевидных и

глинистых частиц | ГОСТ 8267-93 | до 1% | ГОСТ 8269.0-97 | 0,3 | |||

Содержание глины в

комках | ГОСТ 8267-93 | до 0,25% | ГОСТ 8269.0-97 | нет | |||

Содержание зерен пластинчатой

(лещадной) и игловатой формы | ГОСТ 9128-97 | тип А — до 15% | ГОСТ 8269.0-97 | 14,0 | |||

Содержание зерен слабых

пород | ГОСТ 8267-93 | до 5% | ГОСТ 8269.0-97 | нет | |||

Марка щебня по

дробимости | ГОСТ 9128-97 | М1200 | ГОСТ 8269.0-97 | М1400 | |||

docs.cntd.ru