Всё об асфальтировании / Справочник / Литой асфальт

Общие сведения о литом асфальте

Литой асфальт (литая асфальтобетонная смесь) — композиционный дорожно-строительный материал, который представляет собой смесь минеральных материалов (щебня, песка, минерального порошка) и битумного вяжущего (теплоустойчивого битума или полимерно-битумного вяжущего).

Относится к высокоплотным асфальтобетонным смесям и в готовом к укладке виде представляет собой горячую вязко-текучую пластичную массу черного цвета. В отличие от обычных уплотняемых горячих асфальтобетонных смесей, литой асфальт характеризуется избытком битумного вяжущего, что придает ему высокую пластичность.

Литой асфальтобетон — твердое монолитное покрытие устроенное из литой асфальтобетонной смеси.

Литые асфальтобетонные смеси не следует путать с литыми эмульсионно-минеральными смесями (ЛЭМС), которые помимо иного состава имеют также и иное назначение (как правило, используются для тонкослойной поверхностной обработки асфальтированного дорожного покрытия).

Назначение и область применения литых асфальтов

Основным назначением литых асфальтобетонных смесей является устройство верхних слоёв дорожного покрытия. В более редких случаях литой асфальт применяется для устройства нижних слоев покрытия с последующей укладкой поверх них тонкого слоя щебеночно-мастичного асфальта (ЩМА) или литой асфальтобетонной смеси другого типа (такой подход распространен при асфальтировании мостовых сооружений).

Главной сферой применения литого асфальта является мостовое строительство. Данный материал используется для создания верхних защитных слоев покрытия мостовых сооружений, выполняя также функцию гидроизоляции.

Второй по значимости областью применения литых асфальтобетонных смесей является дорожное строительство. Литой асфальт может применяться при асфальтировании автомобильных дорог любых технических категорий во всех дорожно-климатических зонах Украины (от А-1 до А-7), а также при асфальтировании тротуаров, пешеходных и велосипедных дорожек, межрельсового пространства трамвайных путей.

Особую актуальность использование горячих литых асфальтобетонных смесей приобретает при необходимости проведения ямочного ремонта асфальтового покрытия в холодное время года при отрицательных температурах.

Несмотря на то, что главной сферой применения литых асфальтобетонных смесей является мостовое и дорожное строительство, данный материал достаточно часто используется в промышленном и гражданском строительстве в качестве гидроизоляционного материала, материала для устройства твёрдых покрытий на производственных и складских площадках, устройства стяжек и напольных покрытий (с последующей шлифовкой и полировкой такого покрытия до гладкого состояния), создания отмосток.

Типовой состав и технология производства литого асфальта

Литой асфальт отличается от обычных уплотняемых асфальтобетонных смесей более высоким содержанием битумного вяжущего (до 11 %) и минерального порошка (до 25 %).

Минеральная составляющая литой асфальтобетонной смеси включает щебень, песок и минеральный порошок. Щебень применяют из плотных горных пород со следующими характеристиками:

- Марка по дробимости должна быть не менее 1000

- Марка по истираемости не менее И1

- Марка по морозостойкости не ниже F50

- Содержание зерен лещадной и игловатой формы не более 15 % по массе

- Содержание пылевидных и глинистых частиц не более 1 % по массе

Песок используют природный, дробленый или из отсевов дробления плотных горных пород. Минеральный порошок применяют активированный и неактивированный из карбонатных горных пород (известняковый или доломитовый).

Таким образом, в части минеральной составляющей (щебень, песок и минеральный порошок) литой асфальт схож с обычной асфальтобетонной смесью, главным же его отличием является вяжущий компонент. При приготовлении литых асфальтобетонных смесей используется теплоустойчивый битум, полимерно-битумное вяжущее или другие битумные вяжущие с улучшенными свойствами (битумно-каучуковое вяжущее, резинобитумное вяжущее и др.).

Производится литой асфальт на асфальтобетонных заводах в специальных асфальтосмесительных установках по технологии схожей с приготовлением обычных асфальтобетонных смесей. Температура литой смеси при выпуске из смесителя зависит от вида вяжущего и может варьироваться от 190 °С до 240 °С.

Т. к. литая асфальтобетонная смесь отличается высоким содержанием битумного вяжущего и при выпуске имеет высокую температуру (190–240 °С), это приводит к расслаиванию и быстрой потере однородности (проявляется в виде неравномерного оседания минеральных частиц). Для предупреждения процесса расслаивания, сохранения однородности смеси и поддержания высокой рабочей температуры, во время транспортировки литого асфальта к объекту требуется его непрерывное перемешивание с одновременным подогревом. Транспортировка литого асфальта осуществляется специализированными машинами — «кохерами» (другое название — термос-миксер).

Помимо транспортировки, кохер может использоваться в качестве мобильной установки для приготовления литых асфальтобетонных смесей предназначенных для ямочного ремонта дорог. Процесс приготовления такой смеси может осуществляться с использованием новых материалов, а также с добавлением вторичного асфальтобетона (асфальтовой крошки) или из полуфабрикатов. Применение асфальтовой крошки при приготовлении литого асфальта для ямочного ремонта является одним из путей удешевления его высокой стоимости.

Классификация литых асфальтобетонных смесей

По назначению

- I тип — применяется для устройства верхнего слоя дорожного покрытия на автомагистралях и дорогах I–III категории, проезжей части мостов, эстакад, путепроводов и паркингов. Литая асфальтобетонная смесь I типа производится на специализированной асфальтосмесительной установке, транспортируется к объекту в термосе-миксере, укладывается специальным укладчиком (гусеничным, колёсным или колёсно-рельсовым финишером) или вручную без уплотнения. Наибольший размер зерен каменного наполнителя (щебня) — 15 мм. Содержание зерен крупнее 5 мм — 45–55 % по массе.

- II тип (вибролитая асфальтобетонная смесь) — предназначена для устройства покрытий автомобильных дорог I–III технических категорий, аэродромов, мостов, эстакад, путепроводов. Литая асфальтобетонная смесь II типа производится на обычной асфальтосмесительной установке, транспортируется автосамосвалами с защитным тентом, укладывается обычным асфальтоукладчиком с виброуплотнением (отсюда название «вибролитая»). Наибольший размер зерен щебня — 20 мм. Содержание зерен крупнее 5 мм — 35–50 % по массе.

- III тип (вибролитая асфальтобетонная смесь) — используется для устройства верхнего слоя основания при строительстве дорог I–III технических категорий, а также аэродромов. Литая асфальтобетонная смесь III типа производится на стандартной асфальтосмесительной установке, к объекту транспортируется в автосамосвалах, укладывается обычным асфальтоукладчиком с виброуплотнением. Наибольший размер зерен щебня — 40 мм. Содержание зерен крупнее 5 мм — 45–65 % по массе.

- IV тип — применяется для асфальтирования тротуаров, устройства полов внутри помещений, устройства стяжек и гидроизоляции кровли. Наибольший размер зерен щебня — 5 мм.

- V тип — применяется для ямочного ремонта асфальтобетонных дорожных покрытий, гидроизоляции покрытий и асфальтирования межрельсового пространства в трамвайных путях. Наибольший размер зерен щебня — 20 мм. Содержание зерен крупнее 5 мм — 35–50 % по массе. При выборе материалов для приготовления литых смесей V типа требования к исходным материалам могут быть ниже, так как свойства литого асфальтобетона не должны значительно превышать свойства ремонтируемого асфальтового покрытия. Транспортировка и укладка литого асфальта V типа осуществляется с помощью кохера.

Вибролитая асфальтобетонная смесь — литой асфальт II–III типа. Относительно данных типов литого асфальта в профессиональной и научной среде имеются разногласия, т. к. формально они не могут быть определены как литые, поскольку транспортируются к объекту асфальтирования обычными самосвалами, укладываются стандартными асфальтоукладчиками с виброуплотнением и к тому же требуют уплотнения катками, чего не происходит в случае с литой смесью I, IV и V типа.

По виду вяжущего

- Литая асфальтобетонная смесь — стандартная литая асфальтобетонная смесь приготовленная с применением теплоустойчивого немодифицированного дорожного битума.

- Литая полимерасфальтобетонная смесь — литая асфальтобетонная смесь в которой в качестве вяжущего компонента используется полимерно-битумное вяжущее (ПБВ).

- Литая сероасфальтобетонная смесь — литая смесь в которой в качестве вяжущего используется комплексное вяжущее состоящее из битума и модифицированной технической серы. Применение серы позволяет уменьшить расход битума и понизить температуру приготовления литой асфальтобетонной смеси.

- Литая резиноасфальтобетонная смесь

Преимущества и недостатки литого асфальта

Асфальтированные покрытия созданные с применением литых смесей отличаются малой толщиной слоя, высокой плотностью и шероховатостью. Помимо этого, в сравнении с традиционными уплотняемыми асфальтобетонными смесями и щебеночно-мастичным асфальтом, литой асфальт обладает рядом других преимуществ, а именно:

- Высокая пластичность и подвижность литой смеси.

- Низкая пористость и водонепроницаемость.

- Лучшие, в сравнении с обычной асфальтобетонной смесью, гидроизоляционные свойства.

- Высокая коррозионная стойкость, трещино- и износостойкость.

- Высокая прочность покрытия, сравнимая с традиционными асфальтобетонами.

- Высокая эластичность покрытия и способность выдерживать большие деформационные растяжения.

- Долговечность (устойчивость к старению и накоплению усталостных повреждений).

- Устойчивость к колееобразованию и высокое сопротивление износу шипованными шинами.

- Устойчивость к сильным температурным перепадам.

- Отсутствие необходимости уплотнения уложенной смеси.

- Возможность проводить ремонтные работы при отрицательных температурах.

К основным недостаткам литых асфальтобетонных смесей и литого асфальтобетона можно отнести:

- Низкие сцепные показатели асфальтированного покрытия (вследствие большого содержания битумного вяжущего), что приводит к необходимости проведения дополнительных работ связанных с распределением и втапливанием (запрессовкой) черного щебня в уложенный слой литого асфальта.

- Высокая стоимость смеси связанная с применением дорогостоящих компонентов.

Технология асфальтирования с применением литого асфальта

1. Транспортировка литого асфальта

Транспортировка литой асфальтобетонной смеси к объекту проведения работ осуществляется «кохерами» (специальными машинами, оборудованными системой перемешивания, подогрева и контроля температуры смеси). Необходимость использования кохеров для транспортировки литого асфальта (I, IV и V типа) обусловлена тем, что без принудительного перемешивания и подогревания, смесь начинает расслаиваться и терять пластичность. Литые асфальтобетонные смеси II–III типа устойчивы к расслоению и могут доставляться обычными самосвалами.

2. Подготовительные работы

При устройстве дорожных покрытий из литого асфальтобетона важную роль играет тщательная подготовка нижележащего основания, на которое будет укладываться литая смесь. Если нижележащий слой не является достаточно ровным, его выравнивают путем холодного фрезерования или методом устройства выравнивающего слоя асфальта (при перепаде отметок до 6 см используют мелкозернистую асфальтобетонную смесь, более 6 см — крупнозернистую).

После фрезерования или устройства выравнивающего слоя, нижележащее покрытие обрабатывают битумной эмульсией. Подгрунтовка нижележащего слоя может не выполняться если между устройством нижнего слоя (в том числе выравнивающего) и укладкой литого асфальта прошло не более 10 суток. Подгрунтовка также не требуется в том случае, когда нижний слой устроен из литой асфальтобетонной смеси.

Перед началом укладки литой асфальтобетонной смеси по обеим сторонам асфальтируемой полосы устраивается деревянная или металлическая опалубка с высотой равной толщине укладываемого слоя. Если укладка литого асфальта производится колесно-рельсовым укладчиком, то опалубка не устанавливается, поскольку в этом случае роль опалубки выполняют сами рельсы. Литые асфальтобетонные смеси II–III типа не требуют установки опалубки, т. к. укладываются обычными асфальтоукладчиками методом вибролитья.

3. Укладка литого асфальта

Покрытия из литых асфальтобетонных смесей устраивают в сухую погоду, весной при температуре окружающего воздуха не ниже 5 °С, осенью — не ниже 10 °С. Допускается выполнять асфальтирование и при отрицательной температуре воздуха, но не ниже −10 °С. В этом случае литая асфальтобетонная смесь должна иметь температуру не менее 240 °С и укладка должна производиться в безветренную погоду (или при слабом ветре) на сухую и чистую поверхность. Просушка поверхности может производиться с помощью инфракрасных нагревателей.

В зависимости от типа литой асфальтобетонной смеси укладка может производится колёсными, гусеничными или колесно-рельсовыми финишерами (для литого асфальта I, IV и V типа) или обычными асфальтоукладчиками (для литого асфальта II–III типа). Места не доступные для механической укладки литой смеси асфальтируют вручную.

4. Уплотнение литого асфальта

Литая асфальтобетонная смесь I, IV и V типа не требует уплотнения, т. к. имеет текучую консистенцию и набирает плотность в процессе остывания. Литая асфальтобетонная смесь II–III типа уплотняется вибротрамбующим брусом асфальтоукладчика на этапе укладки и легкими катками на этапе запрессовки черного щебня.

5. Запрессовка (втапливание) черного щебня

Т. к. одним из главных недостатков литого асфальтобетонного покрытия является низкий коэффициент сцепления с шинами транспортным средств, то для повышения его шероховатости выполняется дополнительная процедура распределения и запрессовки щебня, производимая сразу после укладки литого асфальта. К моменту запрессовки черный щебень должен иметь температуру не ниже 100 °С, а поверхность уложенной литой смеси не должна остыть ниже 140–180 °С. Распределение чернощебеночной смеси может производиться вручную или с помощью щебнераспределителя.

Запрессовка черного щебня — технологическая операция по приданию покрытию из литого асфальтобетона I и V типа требуемых фрикционных характеристик путем распределения и втапливания в него горячего черного щебня. В качестве материала для обработки применяют черный щебень фракции 5(3)–10 мм или 10–15 мм.

Черный щебень — искусственный дорожно-строительный материал, получаемый путем смешения гранитного, гравийного или известнякового щебня с вязким или жидким органическими вяжущим (нефтяным дорожным битумом, битумной эмульсией или дегтем).

Краткая историческая справка о литом асфальте

На постсоветском пространстве первые попытки применения литого асфальта относятся к 19 веку. Уже в 1865 году в Санкт-Петербурге литые смеси на основе природного битума были впервые применены при асфальтировании террас Зимнего дворца. Через 5 лет (в 1870 году) с помощью той же литой смеси асфальтировалась улица Малая Садовая и создавалось покрытие на набережной реки Фонтанки. Позднее с применением литых смесей началось асфальтирование дорог в Киеве, Харькове, Одессе, Житомире и других городах Российской империи.

Применение литого асфальта в г. Москва началось в 1874 году, когда рядом с городом Сызрань был построен первый в России завод по производству асфальтовой мастики. Существенно упростился процесс приготовления и укладки литых смесей с того момента как в 1914 году в городе Грозный было запущено производство нефтяного битума. Однако, именно по причине интенсивного развития битумного производства все большее распространение стала получать уплотняемая асфальтобетонная смесь, как более простой и дешевый материал для устройства дорожных покрытий, а интерес к использованию литой смеси начинает падать.

С начала 1970-х годов асфальтирование с применением литого асфальта вновь возвращается в СССР, чему в немалой степени способствовал положительный опыт эксплуатации (способность выдерживать интенсивное грузонапряженное движение, износостойкость и коррозионная стойкость) литых асфальтобетонных покрытий на дорогах Западной и Восточной Германии, Венгрии и Румынии.

К концу 1970-х годов литьевая технология вновь начинает переживать упадок по причине дефицита материалов (теплоустойчивого битума и мелкофракционного щебня), низких темпов строительства, высокой стоимости импортной техники (т. к. собственное оборудование еще не производилось) и других проблем. Эти трудности привели к тому, что в СССР начало развиваться собственное направление литьевой технологии, основанное на использовании метода вибролитья и применении более жестких литых смесей.

В странах Европы литой асфальт широко стал применяться с середины 20 века. В США литой асфальт приготовленный с использованием нефтяных битумов впервые применили в 1876 году. Наиболее широкое распространение литьевая технология получила в Германии, где существует большое количество современных заводов производящих оборудование для приготовления, транспортирования и укладки литых смесей.

Сегодня в мире существует множество организаций деятельность которых связана с разработкой стандартов, технической документации, новых рецептур и составов для литого асфальта, крупнейшими из которых являются:

- IMAA (International Mastic Asphalt Association) — Международная ассоциация производителей литого асфальта.

- EMAA (European Mastic Asphalt Association) — Европейская ассоциация производителей литого асфальта.

www.unidorstroy.kiev.ua

Описание технологии литого асфальта

Литая смесь асфальтобетона представляет собой сложноструктурное композиционное вещество, широко применяемое в строительных целях. Основным отличием литого асфальта от асфальтобетона является процедура его укладки.

Изготовление смеси

В состав литого асфальта входят те же компоненты, что и для асфальтобетона, однако пропорции для замеса разные. Основными составляющими литой смеси являются щебень, песок, минеральный порошок и битум. Однако сами ингредиенты немного отличаются составом. Песок используют природного происхождения или от отсева горных пород, а минеральный порошок — произведённый из высокоактивных карбонатных пород.

Количество битума и порошка значительно выше, чем у асфальтобетона, что делает литой вариант более тягучим и пластичным. Большинство производителей при изготовлении литой смеси применяют асфальтную крошку, что, несомненно, удешевляет процесс создания дорожного покрытия, но негативно сказывается на его свойствах.

Характеристики

Основным преимуществом данного вида покрытия служит полная водонепроницаемость из-за цельной, а не пористой структуры, благодаря чему повышается долговечность и расширяется сфера применения. При соблюдении технологических требований при изготовлении срок службы литого асфальта достигает полувека, что значительно дольше службы асфальтобетона.

Применение таких смесей позволяет сделать дорожное покрытие более гладким и уменьшить толщину, не потеряв при этом уплотняющего свойства. Данный тип асфальтобетона обладает повышенными коррозийными и износостойкими характеристиками, является устойчивым к временным изменениям и усталостным повреждениям, а также способен выдерживать огромные растяжения деформационного характера. Литой асфальт более устойчив к повреждению гусеничной техникой или шипованной резиной, выдерживает резкие перепады температур и длительное термическое воздействие. Для него не требуется применение уплотнительной смеси, а ремонт покрытия можно осуществлять и во время низких температур.

Недостатки

Однако данное покрытие имеет и отрицательные качества, к которым относят высокую стоимость изготовления в связи с применением повышенного количества дорогостоящих составляющих, а также необходимость применять профессиональную технику для укладки и замены асфальта (специализированных термо-миксеров и нагревателей). Кроме того, благодаря высокому содержанию битума страдают вяжущие показатели дорожного покрытия, из-за чего возникает потребность в дополнительных работах по прессовке черного щебня на установленный слой асфальтного покрытия.

Технология литого асфальта

Сама методика не является инновационной. Производство литого асфальта осуществляется на асфальтобетонных заводах в специальных битумомесильных конструкциях, похожих на огромные бетономешалки, по технологии, схожей с изготовлением обычного асфальтобетона. Готовая смесь имеет высокую температуру (от 200 С), которую поддерживают до использования материала по прямому назначению. При транспортировке литого асфальта необходимо постоянно перемешивать смесь и сохранять высокую температуру, для чего были созданы специальные машины – «кохеры», которые являются термо-миксерами.

Применение

Литой асфальтобетон используется для строительства трас и магистралей, дорожно-мостовых покрытий и пешеходных тротуаров. Кроме того, благодаря тягучим свойствам его применяют для гидроизоляции или устилания полов в помещениях. Широкую популярность литой асфальт получил из-за комфортного применения в ремонте дорожных ям в холодную пору года при минусовых температурах. Ведь данное покрытие легко выдерживает до минус 10 градусов и удобно заполняет пространство ямы.

Также применяется литой асфальт и для покрытий тротуаров. Это позволяет сохранять все положительные качества дорожки и придавать ей эстетичную форму и структуру. Сквозь такой тротуар не прорастает трава, не появляются трещины. Данное покрытие способно выдержать как высокую весовую нагрузку, так и перепад температур. Однако применение литой смеси в производстве тротуарной плитки не только сохраняет все полезные свойства асфальта, но и создаёт новые. Такой тротуар обладает повышенной термостойкостью и экологичностью, ведь температура нагрева плитки выше, что не даёт покрытию выделять в окружающую среду канцерогенные вещества.

Литой асфальт легко снимается и демонтируется, а также достаточно просто устанавливается повторно. Это обеспечивает экономию средств на ремонте. Использование качественного литого асфальтобетона для производства тротуарных плиток гарантирует длительный срок годности покрытия, который, в отличие от самого асфальта, может достигать 100 лет. Тротуар из литой смеси является оптимальным вариантом для использования на личных участках, ведь отличается высоким уровнем качества и экологичностью. Литой асфальтобетон благодаря широкому спектру полезных свойств и отсутствию недостатков идеально подходит для производства тротуарного покрытия.

fb.ru

Литая асфальтобетонная смесь | roadtm.com

Литой асфальт, как и другие разновидности асфальтобетона, представляет собой смесь щебня, песка, минерального порошка и вязкого битума. От горячего асфальтобетона, то есть «обычного» асфальта, литой отличается другими пропорциями компонентов – большим содержанием минерального порошка (до 30%) и битума (до 10%). Кроме того, приготовление и укладка литых асфальтобетонных смесей осуществляются при более высоких температурах – порядка 200 – 250 °C.

Уложенную в покрытие литую асфальтобетонную смесь не нужно уплотнять катками. Благодаря высокому содержанию битума литой асфальтобетон обладает хорошими упругими и пластическими характеристиками. Этим обусловлена высокая морозостойкость, водонепроницаемость таких покрытий, значительная сопротивляемость ударным нагрузкам, износостойкость, способность гасить колебания и, как следствие, – больший срок службы. Покрытия из литого асфальтобетона легко поддаются ремонту, обеспечивают хорошее сцепление между дорогой и колесом автомобиля, легко могут быть окрашены в любые цвета. Благодаря высокой подвижности горячей литой смеси её можно укладывать при температурах окружающей среды до – 10 °C.

Сфера применения литого асфальтобетона может быть столь же широкой, как и классического горячего асфальтобетона. Ограничением выступает только более высокая стоимость материала. Поэтому литая асфальтобетонная смесь используется в тех случаях, когда её преимущества наиболее востребованы:

Сфера применения литого асфальтобетона может быть столь же широкой, как и классического горячего асфальтобетона. Ограничением выступает только более высокая стоимость материала. Поэтому литая асфальтобетонная смесь используется в тех случаях, когда её преимущества наиболее востребованы:

— устройство покрытий на мостах, путепроводах, эстакадах;

— асфальтирование стоянок, паркингов;

— устройство покрытий на железнодорожных переездах и в зоне прилегания проезжей части к трамвайным путям;

— устройство тротуаров, в том числе с цветным покрытием;

— быстрое устранение локальных дефектов покрытия (ямочный ремонт).

Чтобы достоинства литого асфальтобетона реализовались в полной мере, необходимо обеспечить его надёжное сцепление с нижележащими слоями. Для этого выполняется подгрунтовка – розлив жидкого битума или битумной эмульсии по всей асфальтируемой поверхности. Только в этом случае вся дорожная одежда будет работать как единая конструкция, что обеспечит надёжность и долговечность сооружения.

- Главная

- Блог

- Заметки

- Литая асфальтобетонная смесь

roadtm.com

Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

Приготовление литых асфальтобетонных смесей производят на обычном оборудовании АБЗ и в специализированных установках путем смешения в нагретом состоянии щебня (гравия), материалов дробления горных пород, гравийно-песчаной смеси, природного или дробленого песка, минерального порошка и нефтяного вязкого теплостойкого битума, взятых в определенных соотношениях.

В целях совершенствования технологического процесса, снижения его энергоемкости, повышения однородности литой асфальтобетонной смеси установка может быть укомплектована системой предварительного нагрева минерального порошка до температуры 160-170 °С.

Смеси типа I изготовляются на основе использования щебня в виде смеси фракций от 3 до 15 мм, битумов с температурой размягчения не ниже 55 °С или битумов с добавкой природных битуминизированных материалов, раздельного дозирования трёх фракций щебня.

Продолжительность перемешивания смесей устанавливается в соответствии с технической характеристикой используемой смесительной установки.

Допускаемая погрешность дозирования компонентов смеси не должна превышать ±3 % по массе для каждого компонента минеральной части и ±1,5 % по массе для битума.

Температура смеси при выпуске из смесителя принимается в соответствии с табл. 2.1.

Таблица 2.1.

Температура смеси при выпуске из смесителя

Тип смеси | Температура воздуха, °С | ||

Выше +10 | От +10 до +5 | Ниже +5 | |

I | 220-240 | 220-240 | — |

II, III | 200-220 | 210-230 | — |

IV | 165-180 | 175-185 | до 210 |

V | 180-200 | 190-210 | до 220 |

Литую асфальтобетонную смесь (тип I и V) с АБЗ к месту производства работ доставляют в специальных передвижных котлах, снабженных обогревом и устройством для перемешивания. Смесь типа II, III допускается транспортировать автомобилями-самосвалами, как правило, большой грузоподъемности и оборудованными обогреваемыми кузовами.

Особенности приготовления щебеночно-мастичных горячих

асфальтобетонных смесей (ЩМАС.)

Для приготовления ЩМАС пригодны асфальтобетонные смесительные установки как периодического, так и непрерывного действия, оборудованные дополнительным дозатором и линией подачи стабилизирующей добавки в смеситель.

В качестве стабилизирующей добавки чаще всего применяют целлюлозное волокно или специальные гранулы на его основе.

Целлюлозное волокно должно быть однородным, не содержать пучков, скоплений нераздробленного материала и посторонних включений и иметь ленточную структуру нитей длиной от 0,1 до 2,0 мм. Основные требования к физико-механическим свойствам целлюлозного волокна приведены в табл. 2.2.

Таблица 2.2.

Требования к целлюлозному волокну для щмас

Наименование показателя | Значения показателя |

Влажность, % по массе, не более | 8,0 |

Термостойкость при температуре 220 °С по изменению массы при прогреве в %, не более | 7,0 |

Содержание волокон длиной от 0,1 до 2,0 мм в %, не менее | 80 |

Допускается применять другие стабилизирующие добавки, включая полимерные или иные волокна с круглым или удлиненным поперечным сечением нитей, которые способствуют удержанию толстых пленок битумного вяжущего на зернах щебня при технологических температурах приготовления и транспортирования смеси и не оказывают отрицательного воздействия на качество материала.

Стабилизирующая добавка в виде гранул или свободных целлюлозных волокон вводится в смеситель АБЗ на разогретый каменный материал до или после подачи минерального порошка.

Назначение стабилизирующей добавки — предотвратить стекание и отслоение битумного вяжущего при хранении смеси в накопительном бункере и при транспортировании, а также улучшить однородность и физико-механические свойства щебеночно-мастичного асфальтобетона. Расход добавки составляет от 2,0 до 5,0 кг на 1 тонну смеси. Стабилизирующую добавку волокон целлюлозы, представленную в виде пропитанных битумом и спрессованных гранул, можно автоматически подавать в смеситель из силосного склада через весовой или объемный дозатор по специально оборудованной линии.

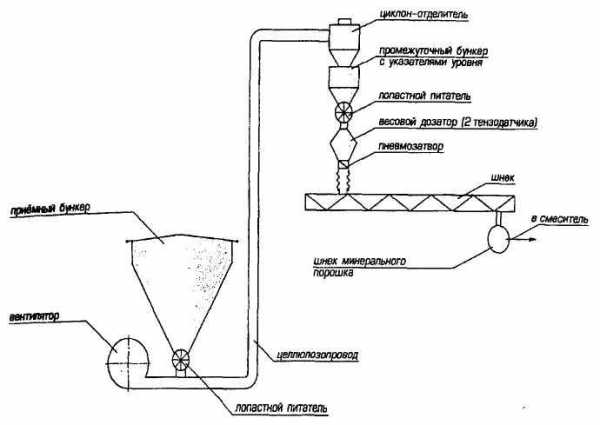

Дозирование стабилизирующей добавки может осуществляться автоматически из силосной башни или контейнера. При использовании системы объемного дозирования (рис. 2.5а) стабилизирующая добавка из контейнера или силосной башни объемом 3-4 м3 через роторное дозирующее устройство поступает в пневматический конвейер и по трубопроводу подачи диаметром 150 мм подается в циклон с встроенной загрузочной воронкой и датчиком наличия материала.

Далее добавка через автоматический клапан выпускного отверстия попадает в трубопровод подачи материала в смеситель.

Рис. 2.5. Схемы дозирования добавки:

а) — объемное; б) — весовое.

Система весового дозирования (рис. 2.5б) отличается от объемной тем, что добавка из контейнера или силосной башни с помощью шнекового контейнера сначала подается в весовой бункер, где дозируется, а уже затем поступает в трубопровод пневматического конвейера.

Дальнейшая система прохождения материала аналогична системе объемного дозирования.

В обеих системах дозирования в нижней части контейнера или силосной башни монтируется датчик контроля прохождения материала, который автоматически включает вибратор, установленный на нижней наклонной стенке контейнера или силосной башни, при возможном отсутствии материала.

Вибратор побуждает добавку перемещаться в контейнере или силосной башне в случае её зависания. Еще одним вариантом дозирования стабилизатора является использование линии подачи в смеситель старого асфальтобетона, являющейся дополнительным оборудованием на современных смесительных установках.

Для оснащения находящихся в эксплуатации установок ДС-158, ДС-185, Д-645-2Г, ДС-168 и др. с целью обеспечения возможности приготовления ЩМАС ОАО «Кредмаш» (Украина) налажен выпуск агрегатов целлюлозной добавки. Конструкция агрегата целлюлозной добавки (рис. 2.6) обеспечивает прием, дозирование и выдачу в мешалку асфальтосмесительной установки гранулированных целлюлозных добавок типа VIATOP, TOPCEL и им подобных с насыпной плотностью 500±50 кг/м3.

Рис. 2.6. Состав и схема агрегата подачи целлюлозной добавки.

Основные параметры и техническая характеристика агрегата целлюлозной добавки приведены в табл. 2.3.

Таблица 2.3.

studfiles.net

свойства, структура, технология приготовления и укладки смеси

Существует множество способов укладки и ремонта дорожного покрытия с использованием различных материалов. Одним из них является литой асфальтобетон, который отличается от других материалов способом приготовления и технологией укладки. В связи со своей дороговизной и обязательным наличием специальной техники применяется этот дорожно-строительный материал очень редко.

Существует множество способов укладки и ремонта дорожного покрытия с использованием различных материалов. Одним из них является литой асфальтобетон, который отличается от других материалов способом приготовления и технологией укладки. В связи со своей дороговизной и обязательным наличием специальной техники применяется этот дорожно-строительный материал очень редко.

История появления материала

Применять этот материал в европейских городах стали довольно давно, еще в начале XIX века. В те времена во Франции, Германии и Швейцарии были обнаружены залежи известняка, в котором содержался природный битум или тяжелая нефть. Чтобы его сварить, изготовляли специальные большие котлы, а укладку литого асфальта проводили вручную.

Впервые его уложили в городе Лионе, а чуть позже в Лондоне и Париже. Большинство горожан в штыки встретило это новшество, так как им не нравились постоянно дымящиеся котлы, а в летнюю жару к асфальту прилипала обувь, приходив в негодность. Тот факт, что гораздо снизился шум от повозок и цокота копыт лошадей, приносил все большую популярность этому материалу.

Ближе к середине XX века особенно успешно это производство было налажено в Германии, где постоянно совершенствовали методы его приготовления и укладки. Именно в это время был изобретен и применен первый механический асфальтоукладчик для литого материала. Чуть позже стало возможным проводить бесшовную укладку шириной до 12 м и дорожные работы были сконцентрированы на скоростных магистралях.

При этом литая асфальтобетонная смесь насыщалась щебнем, что придавало покрытию высокую шероховатость и длительный срок службы. К сожалению, в России этот материал не получил широкого практического применения, кроме строительства ряда мостов, хотя в разработке были задействованы несколько научных центров страны.

Классификация и структура литого асфальта

От обычных асфальтобетонов этот материал отличается повышенным содержанием битума, составляющего по массе до 7,5—10%. А также почти треть в составе асфальта занимает минеральный порошок. По размерам и количеству применяемого щебня материал разделяют на 3 типа:

- Используется самая крупная фракция щебня размером до 20 мм, составляющая до 50% объема общей массы смеси. Применяется при строительстве новых дорог и ямочного ремонта.

- Размер минералов достигает до 15 мм и их доля в смеси до 30%. Используется как при укладке дорожного покрытия, так и для обустройства тротуаров.

- До 15% от общего объема материала составляет мелкая фракция щебня — до 10 мм. В основном применяется для укладки тротуаров тонким слоем.

Прочность литого асфальта определяется свойствами вяжущего вещества или микроструктурой. Это свойство и отличает его от традиционного асфальта, где основную роль играют размеры и количество песка и щебня. При увеличенном содержании битума эту смесь можно рассматривать как вязкую жидкость, не требующую уплотнения.

Свойства дорожной смеси

В сравнении с традиционным асфальтобетоном этот материал обладает рядом преимуществ. Он практически не горит, так как имеет меньший коэффициент теплопроводности. Стоит также отметить следующие его свойства:

В отличие от обычного асфальта, отлично препятствует проникновению влаги через толщу слоя.

В отличие от обычного асфальта, отлично препятствует проникновению влаги через толщу слоя.- При укладке литого асфальта слоями благодаря межмолекулярному взаимодействию происходит полное прилипание их между собой, образуя единое целое.

- В течение долгой эксплуатации не образует трещин, что нехарактерно для традиционного асфальта.

- Материал способен гасить колебания, играя роль демпфера.

- Он устойчив к воздействию солей, бактерий и является экологически чистым продуктом.

Использование в составе модифицированного термоэластопластами битума позволяет получить более долговечный материал. Наряду с достоинствами, литой асфальт и технология укладки обладает некоторыми недостатками. Повышенная стоимость, наличие специальной дорогостоящей техники приводят к тому, что очень часто от этого вида асфальта отказываются, используя традиционные методы и материалы.

Использование в составе модифицированного термоэластопластами битума позволяет получить более долговечный материал. Наряду с достоинствами, литой асфальт и технология укладки обладает некоторыми недостатками. Повышенная стоимость, наличие специальной дорогостоящей техники приводят к тому, что очень часто от этого вида асфальта отказываются, используя традиционные методы и материалы.

Приготовление и технология укладки

Литой асфальтобетон изготавливают на основе битумов с высокой вязкостью, что подразумевает применение высоких температур для смешивания ингредиентов. При этом, если смесь перегреть, то произойдет изменение ее свойства. Поэтому технология подразумевает нагревание ингредиентов до минимальной температуры.

Так, диапазон прогрева битума составляет 160—180° C вместо 250° C, а остальные ингредиенты нагревают до 190—240° C. В итоге общая температура готовой смеси составляет 200—220° C, которую считают тоже чрезмерной. Снижение общей температуры до 170—190° C достигают при помощи активированного минерального порошка.

Смешивают подогретые ингредиенты в специальных бункерах на асфальтобетонных заводах. Транспортировка до места применения происходит в специальных теплоизолированных миксерах. На объекте этот материал выгружают в горячем состоянии и разравнивают вручную или специальной техникой.

Смешивают подогретые ингредиенты в специальных бункерах на асфальтобетонных заводах. Транспортировка до места применения происходит в специальных теплоизолированных миксерах. На объекте этот материал выгружают в горячем состоянии и разравнивают вручную или специальной техникой.

Для повышения шероховатости и коэффициента сцепления сверху добавляют щебень, который впоследствии утапливается легкими механическими катками. Если слой тонкий, то в таком случае добавляют сверху дробленный песок. Кроме автомобильных дорог, этот материал применяют при гидроизоляции резервуаров и тоннелей, а также в качестве напольного покрытия как в производственных, так и жилых помещениях.

tvoidvor.com

Литой асфальтобетон при ремонте дорог — Статьи от «СамАсфальт»

Литой асфальтобетон на основе полимер-битумных вяжущих

Литой асфальтобетон характеризуется рядом особенностей, отличающих его от традиционно применяемых уплотняемых дорожных асфальтобетонов: повышенным количеством минерального порошка, большей вязкостью битума, более высокой температурой асфальтобетонной смеси при ее приготовлении, транспортировке и укладке в дорожное покрытие.

Литой асфальтобетон характеризуется рядом особенностей, отличающих его от традиционно применяемых уплотняемых дорожных асфальтобетонов: повышенным количеством минерального порошка, большей вязкостью битума, более высокой температурой асфальтобетонной смеси при ее приготовлении, транспортировке и укладке в дорожное покрытие.

Термос-мисксер (кохер) — Используется при поставке литого асфальта. Предназначена для ямочного и капитального ремонта дорожных асфальтобетонных покрытий, гидроизоляции мостов и устройства покрытий литым асфальтом. Имеется возможность приготовления асфальтобетонной смеси в полевых условиях, битумополимерных композиций, мастик, эмульсий, паст. Машины оборудованы лопастной мешалкой.

Отличительной особенностью строительства слоев покрытий дорог, улиц из литого асфальтобетона является то, что отпадает необходимость в уплотнении укладываемого слоя смеси. Уложенный специально сконструированными асфальтоукладчиками слой литой асфальтобетонной смеси приобретает после остывания необходимую плотность.

Согласно данным ряда зарубежных исследователей, литой асфальтобетон является наиболее долговечным по сравнению со всеми другими типами асфальтобетонов. Он обладает высокой плотностью, является наиболее водонепроницаемым, коррозионноустойчивым, а также меньше подвержен износу.

Важной технологической операцией, характерной для литого асфальтобетона, является необходимость непрерывного перемешивания смеси с одновременным ее подогревом во время транспортирования от асфальтобетонного завода на стройплощадку, к месту укладки в покрытие улицы, дороги, магистрали или аллеи.

Несмотря на более высокую стоимость литого асфальтобетона по сравнению с другими видами асфальтобетонов (на 10-25%) за счет более высокого содержания битума и минерального порошка, более высоких температур смеси при ее приготовлении и укладке, применение его при строительстве дорожных покрытий дает экономический эффект (с учетом длительных сроков службы).

Дорожно-строительные фирмы ФРГ часто применят литые асфальтобетоны следующих составов: минерального порошка (частиц мельче 0,09 мм) — 20-25% по массе, щебня (размером 2-8 или 2-12 мм) — 40-45% по массе, песка — 25-30%, битума (с глубиной проникания 25-45) — 6,5-9%.

Литые асфальтобетоны, применяемые в Венгрии, характеризуются повышенным содержанием минерального порошка (до 28%) и меньшим количеством щебня. Температура размягчения битума составляет 67-72°С. Если еще недавно в странах Запада для производства литых асфальтобетонных смесей использовали преимущественно природные битумы, то в последние годы они применяются только в качестве добавки (25-50%) к нефтяным дорожным битумам.

В промышленно развитых странах Запада создано современное высокопроизводительное оборудование для приготовления, транспортирования и укладки литых асфальтобетонных смесей. Сконструированы асфальтобетонные смесители и укладчики производительностью 300 т/ч и выше. Основные технологические операции, выполняемые этими машинами, аналогичны тем, которые применяются для приготовления и укладки уплотняемых горячих асфальтобетонных смесей.

Особенности технологии устройства дорожных покрытий

К особенностям технологии строительства покрытий из литых асфальтобетонных смесей относятся: более высокие температуры при их выпуске из асфальтосмесителей и при укладке в покрытие улицы, магистрали, аллеи, площадок для стоянки транспорта; увеличенное время перемешивания смесей в процессе их приготовления; необходимость транспортирования к месту укладки в специальных транспортных средствах, снабженных мешалками и оборудованием для подогрева литой смеси; отсутствие необходимости в уплотнении устраиваемого дорожного покрытия.

Температурный режим

Поскольку в литых асфальтобетонных смесях применяют высоковязкие битумы, их нагревают в процессе приготовления до более высоких температур (по нормам ряда стран — до 220-250°С). Нагрев обычно применяемых окисленных битумов до таких высоких температур может привести к изменениям их свойств, следовательно, к ухудшению эксплуатационных свойств устраиваемых дорожных покрытий.

Поэтому большое значения приобретает возможность снижения температур и установления «щадящего» температурного режима. Существенное снижение температуры может быть достигнуто, если допустить некоторое снижение подвижности литой смеси.

Предусматриваются следующие температуры: нагрев битума — 160-180°С, нагрев минерального материала — до 190-240°С, асфальтобетонной смеси при выпуске из смесителя — 200-220°С. Снижение этих температур обеспечивается при использовании активированных минеральных порошков. В этом случае температура готовой литой асфальтобетонной смеси будет не выше 170-190°С.

Режим перемешивания

Такой режим включает «сухое» перемешивание в мешалке принудительного действия минеральных компонентов (как правило, оно длится 15-20с) и их смешение с битумом. Операция смешения минеральных материалов с битумом требует в 1,5-2 раза больше времени, чем при приготовлении уплотняемых асфальтобетонных смесей.

Приготовление литых асфальтобетонных смесей

Приготовление смесей может осуществляться в любых асфальтосмесительных машинах, обеспечивающих необходимую точность дозирования компонентов и оборудованных мешалками принудительного действия. Для этой цели могут быть использованы асфальтосмесительные установки, выпускаемые в России: Д-508-2А, Д-597А, ДС-117 2Е, ДС-117, ДС-158.

В странах Запада литые асфальтобетонные смеси приготавливают как в смесителях, предназначенных для обычных (уплотняемых) асфальтобетонных смесей, так и в специальных установках, сконструированных для этого материала.

Фирма «Wibau» (ФРГ) выпускает для приготовления литых асфальтобетонных смесей универсальные (производительностью от 50 до 300 т/ч) и специальные смесители. Специальные смесители отличаются конструкцией мешалки. Такая мешалка представляет собой емкость с вертикально расположенным валом, на котором укрепляются приспособления (в виде косо расположенных перфорированных лопастей), которые способствуют интенсификации перемешивания смеси. Производительность таких специальных смесителей несмотря на большой объем мешалок (2000-4000 кг) небольшая: от 8 до 24 т/ч. Это связано с тщательным перемешиванием литых асфальтобетонных смесей.

Транспортирование литых смесей

Эта операция применительно к литым асфальтобетонным смесям осуществляется специфично: смесь из мешалки смесителя выгружается для транспортирования к месту укладки в специальные котлы, снабженные оборудованием для подогрева и дополнительного перемешивания во время движения, чтобы избежать расслаивания смеси. Готовая масса по своей консистенции приближается к суспензии, в которой неравномерно оседают минеральные частицы. Расслаивающаяся из-за этого смесь быстро теряет однородность и становится непригодной для применения. Если перемещать подобную смесь в обычных транспортных средствах, процесс расслаивания усиливается.

В странах Запада для перевозки литых асфальтобетонных смесей используют различные по конструкции, по вместимости и способу подогрева специальные транспортные средства. Обогреваемые котлы, снабженные приспособлениями для перемешивания смеси, монтируются на автомобилях или автоприцепах. Вместимость таких котлов колеблется от 3 до 20 т и более. Обогрев котлов осуществляется горелками, работающими на жидком или газообразным топливе. Некоторые типы подобных котлов могут быть использованы и для приготовления небольших объемов литых асфальтобетонных смесей на месте производства работ.

В настоящее временя в России усовершенствованы, отработаны и запатентованы составы литых асфальтобетонных смесей, метод их проектирования и технология производства (патент №94005447 РФ), позволяющие использовать местные материалы и отходы промышленности, а также асфальтосмесительные установки различной конструкции и производительности. Разработаны, запатентованы и изготовлены (патент №2046875 РФ) термосы-миксеры ОРД-1023 вместимостью до 5 т на шасси автомобиля ЗИЛ-130, а также навесная асфальтофрезерная машина ОРД-0003 для подготовки разрушенных участков к ремонту литой асфальтобетонной смесью. Разработана и передана дорожным организациям технология текущего ремонта асфальтобетонных покрытий улиц и дорог, в том числе ямочного ремонта, у люков подземных коммуникаций и на трамвайных путях.

Термос-миксер модели ОРД-1005 вместимостью 9 т литой асфальтобетонной смеси, смонтирован на шасси автомобиля КамАЗ-55111 и предназначен для транспортирования, перемешивания, обогрева, порционной выдачи и укладки смеси с помощью специального распределяющего устройства, позволяет оперативно ремонтировать как отдельные ямы или выбоины на дорожном покрытии, так и сильно разрушенные участки дорог большой протяженности, а также покрытия на трамвайных путях.

Особенность термоса-миксера модели ОРД-1023 заключается в том, что перемешивание литой смеси при транспортировании производится с принудительным нагнетанием ее к передней стенке котла, а при разгрузке — к задней стенке, где расположено отверстие для выгрузки. Подобная схема перемешивания обеспечивает устойчивость машины при поворотах и позволяет добиться высокой однородности и ускоренной разгрузки смеси при ведении ремонтных работ. Машина оснащена компактными автоматическими жидкотопливными подогревателями факельного типа и устройством для распределения смеси — дозированно и в нужном направлении.

Термос-миксер модели ОРД-1025 вместимостью 9 т предназначен для оперативного ремонта сильно разрушенных дорожных покрытий, находящихся на значительном удалении от асфальтобетонного завода. Такую машину выпускают на шасси автомобилей ЗИЛ, КамАЗ и МАЗ. Оборудование имеет небольшую загрузочную высоту, автономный комбинированный привод (дизель — гидромотор), обеспечивающий реверсивное перемешивание и ускоренную выдачу литой смеси на ремонтируемый участок дороги или в приемный бункер асфальтоукладчика.

Установка УРД-2М поставляется на шасси машины ЗИЛ-133, КамАЗ-53212, КамАЗ-53213 и рассчитана на перевозку 6 т литой смеси. Такая установка имеет горизонтальное расположение вала мешалки с приводом от автономного двигателя и оснащена жидкотопливными автоматическими горелками.

Котел модели КДМ-150 представляет собой блок, в состав которого входит рама и теплоизолированная емкость с вертикально расположенным валом мешалки, который приводится во вращение от автономного двигателя. Емкость оснащена системой газового обогрева. Котел монтируется на шасси автомобилей КрАЗ-6444 или КамАЗ-55111 и может перевозить 9,2 и 6,6 т литой асфальтобетонной смеси соответственно.

Установка УРД-2М и котел КДМ-150 имеют высоту более 3 м, поэтому они могут загружаться литой асфальтобетонной смесью только из асфальтосмесителей ДС-645-2Г, ДС-1856, ДС-1859, позволяющих принимать такие крупногабаритные машины. Загрузка машин производится непосредственно из мешалки или ковшом скипового подъемника через промежуточный бункер-стрелку.

Особенности устройства дорожных покрытий

Доставленная к месту производства работ литая асфальтобетонная смесь выгружается в специальный асфальтоукладчик, которым она укладывается слоем заданной толщины. Германская фирма «Voegele» выпускает ряд моделей асфальтоукладчиков, специально сконструированных для укладки литой смеси. К ним относятся модели Super 82 GAF, Super 142 GAF, Super 1502 GAF и специальный укладочный комплект GADF, который выпускается в трех вариантах: GADF 1 — с колесно-рельсковой ходовой частью, GADF 11 — на гусеничном ходу, с автоматическим управлением движением и следящей системой контроля продольного и поперечного профилей дороги, контроля регулирования раздвижного бруса, GADF 111 — на гусеничном ходу и двух укомплектованных (расположенных за гусеницами) небольших укладочных агрегатов.

Фирма «Alfelder Eizenwerke» (ФРГ) выпускает отделочную машину для городских дорог и улиц модели Alfelder АЕ-GDF. Машина предназначена для укладки литого асфальта в покрытиях аллей, улиц, проездов, площадей, проезжих частей мостов. Достоинства этой машины — высокая производительность укладки смеси в дорожное покрытие, маневренность и удобство управления. Поворотные механизмы передвижения позволяют укладчику передвигаться в поперечном и в продольном направлениях и придают ей высокие ходовые качества на поворотах дороги. Благодаря возможности встречного вращения колес обеспечивается поворот машина на месте.

Такая машина (см. рис. 1) предназначена для устройства дорожных покрытий улиц, аллей, проездов (из литой асфальтобетонной смеси) шириной от 3 до 7,5 м, с плавным регулированием рабочей скорости до 3 м/мин. Промышленный двигатель фирмы «Фольксваген» с приводом от газа пропан, с шумопоглощением, делает машину экологически чистой. Разравнивающая балка, обогреваемая также пропаном, настраивается с помощью холодных винтов и может приспосабливаться к любому профилю дороги. Установка высоты укладки слоя литой асфальтобетонной смеси производится самотормозящимися ходовыми винтами с червячной передачей, благодаря чему исключена возможность изменения заданной высоты произвольно.

Перед началом работ по краям укладываемой полосы должны быть установлены упорные брусья, препятствующие расплыванию литой смеси. Брусья сохраняют о тех пор, пока температура уложенного слоя не снизится до 60-70°С.

Придание поверхности дорожного покрытия требуемой шероховатости осуществляется втапливанием в него черного щебня. Такая операция производится сразу же после прохода асфальтоукладчика. Для втапливания распределенного по поверхности покрытия щебня применяют только легкие катки. Расход щебня фракции 8-10 мм составляет 5-8 кг/м 2.

Применение добавок полимеров

В наибольшей степени это эффективно применительно к литому асфальтобетону. При применении полимеров (в частности, эластомеров) достигается повышение сдвиго- и трещиноустойчивости, а также коэффициента сцепления асфальтобетонного покрытия с автомобильными шинами.

Особенно важно применение добавок полимеров при использовании битумов, не обладающих необходимым комплексом структурно-механических свойств. Проведенные в СоюздорНИИ исследовательские и опытно-производственные работы (исследователи В. М. Слепая, Ю. Н. Питецкий) доказали перспективность применения в литом асфальтобетоне резинового порошка, получаемого в результате переработки изношенных автомобильных шин. Резиновый порошок вводили в асфальтобетонную смесь в количестве 3% (по массе) вместо равного количества минерального порошка. Величина структурного сцепления при введении резинового порошка резко возросла (в 5-8 раз). Прочность при сжатии при 50°С образца из литой асфальтобетонной смеси увеличилась на 60%. Резко вырос показатель сцепления. Он составил (по маятниковому прибору МП-3) для асфальтобетона без резинового порошка — 55, с резиновым порошком — 72. Опытные участки дорожных покрытий из песчаного литого асфальтобетона с применением резинового порошка показали высокие эксплуатационные качества.

Источник: © Строительство и недвижимость

samasfalt.ru

Литая асфальтобетонная смесь требования | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

. Литая асфальтобетонная смесь должна соответствовать настоящим техническим требованиям и изготавливаться по технологическому регламенту, утверждённому предприятием-изготовителем в установленном порядке.

4.2 Основные параметры и размеры литой асфальтобетонной смеси должны соответствовать значениям, указанным в таблице 4.1

Таблица 4.1

| Основные классификационные особенности смеси | Рекомендуемая толщина слоя покрытия, мм. | ||||

| Тип смеси | Д наиб, мм | Массовая доля, % | Соотношение между количеством битума и количеством частиц мельче 0,071 мм Б/МП | ||

| фракций более 5 мм | асфальтового вяжущего вещества (Б+П) | ||||

| ЛА-10 | 10 | 50-60 | 30-35 | 0,40-0,50 | 20-35 |

| ЛА-15 | 15 | 45-55 | 25-30 | 0,35-0,45 | 30-45 |

| ЛА-20 | 20 | 40-50 | 25-30 | 0,30-0,40 | 40-50 |

4.3 Зерновые (гранулометрические) составы минеральной части литых смесей должны соответствовать значениям, указанным в таблице 4.2

Таблица 4.2

| Вид смеси | Содержание, % зёрен минерального материала мельче указанного размера, мм | |||||||||

| 20 | 15 | 10 | 5 | 3 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

| ЛА-10 | 95-100 | 40-50 | 35-55 | 30- 52 | 28-47 | 25-45 | 23-36 | 20-24 | ||

| ЛА-15 | 95-100 | 70-90 | 45-55 | 40-53 | 35-50 | 30-45 | 25-42 | 21-35 | 18-22 | |

| ЛА-20 | 95-100 | 70-90 | 60-70 | 50-60 | 40-50 | 35-45 | 30-40 | 25-35 | 20-30 | 18-22 |

| Примечание – жирным шрифтом выделены обязательные требования | ||||||||||

4.4 Показатели физико-механических свойств смесей должны соответствовать требованиям, указанным в таблице 4.3.

Таблица 4.3

| № п/п | Показатели свойств | Норма для смеси | ||

| ЛА-10 | ЛА-15 | ЛА-20 | ||

| 1 | Пористость минерального остова, % объёма, не более | 22 | 20 | 20 |

| 2 | Водонасыщение, % не более | 0,7 | 0,5 | 0,5 |

| 3 | Подвижность смеси, при 2000С, не менее | 40 | 30 | 30 |

| 4. | Глубина вдавливания штампа при температуре +400С, мм, не более | 7 | 6 | 5 |

| 5 | Коэффициент вариации по подвижности смеси, не более | 0,14 | 0,16 | 0,20 |

4.5 Оптимальный состав подбирают любым методом, принятым в практике дорожного строительства, при условии получения литого асфальтобетона с показателями свойств, соответствующими требуемым.

Качество смесей контролируют на заводе по показателям 2, 3 и 4.

4.6 Литую асфальтобетонную смесь приготовляют на асфальтосмесительной установке периодического действия, в состав которой входят, как правило, следующие агрегаты и оборудование:

? агрегат для нагрева минерального порошка до 120 – 1400С;

? агрегат для хранения теплоустойчивого битума или приготовления полимерно-битумного вяжущего или смеси дорожного битума и природного асфальта.

? сортировочное устройство с ситами, имеющими следующие размеры отверстий (2,5)3; 5; 10,15 и 20 мм;

? отсеки горячего бункера для хранения зернистого материала фракций 0-3, (2,5)3-5мм 5-10мм, 10-15 и 15-20 мм;

? транспортная линия с отдельной расходной ёмкостью и дозатором пыли;

? накопительный варочный котёл ёмкостью 25-50 т, оборудованный мешалкой и системой обогрева для постоянного перемешивания литой асфальтобетонной смеси хранящейся в нём до отгрузки в транспортные средства.

4.7 Погрешность дозирования материалов при приготовлении смеси не должна превышать % по массе:

±3% – для щебня, песка, минерального порошка;

±1,5% – для битума.

4.8 Весовое количество минерального порошка корректируют с учётом содержащейся в минеральной смеси пыли от песка и щебня. Пыль может замещать не более 4% минерального порошка.

4.9 Поправку вносят также на разницу в насыпных плотностях щебня, песка и минерального порошка, умножая рассчитанное содержание каждого компонента на частное от деления его насыпной плотности на насыпную плотность всей минеральной смеси.

4.10 Компоненты перемешивают обязательно в две стадии. Сначала минеральные материалы насухо перемешивают между собой, а затем с битумом. Продолжительность сухого перемешивания должна быть подобрана таким образом, чтобы обеспечивалось равномерное распределение крупных, средних и мелких зёрен по всему объёму мешалки.

Перемешивание минеральной смеси с битумом ведут до полного обволакивания зерен битумом с получением хорошо промешанной однородной вязко-текучей смеси [1].

4.11 Температура смеси при выпуске из смесителя в зависимости от вида применяемого вяжущего, указана в таблице 4.4

Таблица 4.4

| Вид вяжущего | Температура смеси, 0С, | ||

| При температуре воздуха | |||

| Выше +10 | От +10 до +5 | Ниже +5 | |

| Полимерно-битумное | 190-200 | 190-200 | 200-210 |

| Теплоустойчивый битум | 210-230 | 220-240 | 220-240 |

| Битум марки БНД 60/90 | 190-200 | 200-210 | 210-220 |

4.12 Щебень применяют из плотных горных пород, удовлетворяющий требованиям ГОСТ 8267 и таблицы 4.5.

Таблица 4.5

| №п/п | Наименование показателя | Значение | Метод испытания |

| 1 | Марка по дробимости, не менее | 1000 | ГОСТ 8269.0 |

| 2 | Марка по истираемости, не менее | И1 | |

| 3 | Марка по морозостойкости, не ниже | F 50 | |

| 4 | Содержание зёрен пластинчатой (лещадной) и игловатой формы %, не более | 15 | |

| 5 | Содержание зёрен слабых пород, % по массе, не более | 5 | |

| 6 | Содержание пылевидных и глинистых частиц, % по массе не более | 1 | |

| 7 | Удельная эффективная активность естественных радионуклидов, А эфф Бк/кг — для дорожного строительства в пределах населённых пунктов — для дорожного строительства вне населённых пунктов | До 740 До 1350 | ГОСТ 30108 |

Щебень должен иметь предпочтительно кубовидную форму зёрен.

4.13 Песок для приготовления смеси используют природный, и дроблёный, удовлетворяющий требованиям ГОСТ 8735 и таблицы 4.6.

Таблица 4.6

| Наименование показателей | Норма | Методы испытания | |

| Вид песка | природный и в составе песчано-гравийной смеси | + | |

| дроблёный | — | ||

| смесь природного и дроблёного песка (соотношение) | 1:1 1:2 | ||

| высевки (фр.3-5 и 5-8мм) | + | ||

| Марка дроблёного песка, не менее | 800 | ГОСТ 8269.0 | |

| Группа песка, не ниже | крупн | ГОСТ 8735 | |

| Модуль крупности | св.2,5 | ГОСТ 8735 | |

| Содержание пылевидных, глинистых и илистых частиц, % по массе, не более в природном песке в дроблёном песке | 3 3 | ГОСТ 8735 | |

| Примечание – знак “плюс” означает использование допускается; — знак ” минус ” – использование не допускается | |||

4.14 Минеральный порошок, входящий в состав смеси, должен соответствовать требованиям ГОСТ 16557, ГОСТ Р 52129-2003 и таблицы 4.7.

Таблица 4.7

| Наименование показателей | Норма | Метод испытания | |

| Вид порошков | активированный из карбонатных горных пород | + | |

| не активированный из карбонатных горных пород | + | ||

| тонкомолотые некарбонатные горные породы | — | ||

| тонкомолотые основные металлургические шлаки | — | ||

| порошкообразные отходы стройиндустрии | — | ||

| Пыль уноса пылегазоочистных сооружений ЦБЗ | — | ||

| Допускаемое замещение минерального порошка пылью, уноса АБЗ, % по массе, не более | 4 | ||

| Показатель битумоёмкости, г, не более | 100 | ГОСТ 12801 | |

| Количество частиц мельче 0,071 мм, % по массе, не менее | 70 | ГОСТ 9128 | |

| Пористость, % объёма, не более | 35 | ГОСТ 9128 | |

| П р и м е ч а н и е – знак “плюс” означает использование допускается, — знак “минус” – использование не допускается. | |||

4.15 Битум или полимерно-битумные вяжущие, а также другие битумы и битумные вяжущие для приготовления литой смеси, применяют теплоустойчивые с улучшенными свойствами, по технической документации, согласованной в установленном порядке. Содержание вяжущего материала в литой смеси определяют при подборе состава.

4.16 Вяжущий материал должен иметь показатели физико-механических свойств, соответствующие требованиям, указанным в таблице 4.8.

Таблица 4.8

| № п.п. | Наименование показателей | Норма | Методы испытаний |

| 1 | Глубина проникания иглы, 0,1 мм при температуре 250С (100 г, 5с) в пределах | 35 – 50 | ГОСТ 11501 |

| 2 | Температура размягчения по методу КиШ, 0С, не ниже | 55 | ГОСТ 11506 |

| 3 | Температура вспышки, 0С, не ниже | 250 | ГОСТ 4333 |

| Примечание — норма по температуре размягчения указана для II климатической зоны. Для других зон температура размягчения битума принимается: для I зоны – на 40С ниже, для III зоны – на 40С выше, для IV и V зон – на 80С выше; -при производстве литой смеси для ремонтных работ допускается применение битума марки БНД60/90.с температурой размягчения не ниже 470С | |||

4.17 Чёрный щебень, используемый для создания шероховатой поверхности на покрытии из литого асфальтобетона методом втапливания, должен соответствовать требованиям Технических условий ТУ 400-24-163-89* и изготавливаться по техническому регламенту, утверждённому предприятием–изготовителем в установленном порядке.

4.18 Основные классификационные особенности чёрного щебня приведены в таблице 4.9.

Таблица 4.9

| Основные классификационные особенности | Материал верхнего слоя покрытия | ||

| Размер фракции щебня, мм | Марка битума, БНД | Примерное количество битума, % по массе | |

| 10(8) -15(12) | 60/90 | 1,2-1,8 | Литой асфальтобетон |

4.19 Контроль качества готового чёрного щебня производиться по внешним признакам с учётом следующих основных факторов: степени однородности и одномерности применяемого щебня и обволакивания поверхности щебёнок битумом. Битум не должен стекать с обработанных щебёнок, но и, в то же время, должен полностью и равномерно обволакивать их, образуя прочную плёнку. Содержание битума в чёрном щебне должно находиться в пределах 0,8 – 1,2%.

4.20 Чёрный щебень должен выпускаться с температурой 140- 1600С и отгружаться до выпуска литой асфальтобетонной смеси.

Качество смесей контролируют на заводе по показателям водонасыщения, подвижности смеси при 2000С и глубине вдавливания штамп

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai