Твердость (HRC) стали — РИНКОМ

Твердость (HRC) стали — РИНКОМСкрыть уведомление

Внимание! Все заказы, сделанные с 29.04 по 1.05, будут обработаны 2 мая!

Главная

Статьи

Твердость (HRC) стали Твердость (HRC) стали

16 декабря 2021

Гирин Кирилл

Твердость HRC – одна из основных характеристик инструмента. Параметр отображает прочностные показатели продукции, определяет ее устойчивость к деформации и абразивному износу. Чем выше твердость стали HRC, тем надежнее, долговечнее и функциональнее изделие.

В материале:

- Метод Роквелла

- Слесарный инструмент

- Инструмент для монтажных работ

- Металлорежущий инструмент

- Крепежи

- Способы определение твердости

- Стационарные твердомеры

- Портативные твердомеры

- Напильники

- Сравнительная таблица твердости

Метод Роквелла

Метод Роквелла – наиболее популярный способ определения твердости. Процедура регламентирована ГОСТ 9013-59, предполагает вдавливание в образец одного из типов инденторов:

Процедура регламентирована ГОСТ 9013-59, предполагает вдавливание в образец одного из типов инденторов:

- алмазный конус для твердых сталей и закаленных сплавов;

- твердосплавный шарик для цветных металлов и сплавов с умеренной твердостью.

При проведении работ задействуется профильное оборудование. Оно обеспечивает надежную фиксацию заготовки, планомерное погружение индентора и отображение результатов замеров.

Рис. 1 Измерение твердости методом Роквелла

Метод измерения твердости по Роквеллу предполагает использование различных шкал с буквенным обозначением. Шкалы А и С применяются для работы с алмазными инденторами, шкала В – с твердосплавными шариками.

ВАЖНО! При измерении твердости металла по методу Роквелла сведения о применяемой шкале отображаются в конце обозначения. Например, выражение 57 HRC информирует, что твердость заготовки составляет 57 единиц, испытания проводились методом Роквелла (HR) с использованием шкалы С.

При измерении твердости металлов методом Роквелла нельзя уравнивать значения, полученные при работе с разными шкалами. Это принципиально разные показатели, ориентированные на определенные типы материалов.

Измерение методом Роквелла по ГОСТ предполагает использование следующих диапазонов значений.

- Проведение испытаний в соответствии со шкалой А – от 70 до 93 HR.

- Использование метода измерения Роквелла в рамках шкалы В – от 25 до 100 HR.

- Определение твердости стали HRC (шкала С) – от 20 до 67 HR.

При работе с инструментами и крепежами принято использовать шкалу С. Каждая группа изделий имеет рекомендуемые показатели твердости. Соответствие указанным значениям гарантирует долгую службу продукции.

Слесарный инструмент

При изготовлении слесарного инструмента задействуются легированные и углеродистые стали. Твердость материала HRC должна находиться в следующих диапазонах:

- напильники и сменные отрезные полотна для ножовок – от 56 до 64 единиц;

- чертилки, кернеры, зубила и бородки – от 54 до 60 единиц;

- ударный инструмент, представленный молотками и их аналогами – от 50 до 57 единиц.

Твердость 56 HRC является универсальным показателем. Значение подтверждает высокую прочность изделий для всех перечисленных групп.

Инструмент для монтажных работ

Монтажный инструмент широко используется на производстве и в быту. Степень твердости определяет интенсивность износа и прочностные характеристики продукции.

Для каждого типа изделий определен рекомендованный уровень твердости:

- гаечные ключи с зевом до 36 мм – от 45,5 до 51,5 единиц;

- гаечные ключи с зевом более 36 мм – от 40,5 до 46,5 единиц;

- отвертки – от 47 до 52 единиц;

- зажимной инструмент, представленный плоскогубцами, пассатижами и щипцами – от 44 до 50 единиц.

Твердость 52 HRC оптимальна для большинства изделий. Продукция с подобным показателем обладает длительным сроком службы и достаточной прочностью.

Металлорежущий инструмент

Высокая твердость – обязательное условие для качественного металлорежущего инструмента. Она позволит сохранить остроту кромок, снизит периодичность заточки и прочих сервисных процедур.

Она позволит сохранить остроту кромок, снизит периодичность заточки и прочих сервисных процедур.

Для каждой группы инструмента рекомендованы соответствующие значения по шкале HRC:

- отрезной инструмент в виде кусачек и бокорезов – от 56 до 61 единицы;

- зенкеры и зенковки – от 61 до 65 единиц;

- метчики и плашки – от 61 до 64 единиц;

- сверла для работы с металлом – от 63 до 69 единиц;

- фрезы, при производстве которых используется сталь HSS – от 62 до 66 единиц.

Для сверл с покрытием из нитрида титана твердость лезвия HRC должна составлять свыше 80 единиц. Требования обусловлены высокой нагрузкой на инструмент в процессе эксплуатации.

Крепежи

При определении надежности крепежей учитывается не только твердость, но и класс прочности. Данные параметры тесно связаны между собой.

Таблица №1. Взаимосвязь класса прочности и твердости HRC для болтов, винтов, гаек и шайб

Для прочих крепежей существуют диапазоны рекомендованных показателей прочности.

Таблица №2. Рекомендованные значения прочности для прочих крепежных элементов

Способы определение твердости

Для определения твердости методом Роквелла используются стационарные и портативные твердомеры. При ограниченном бюджете применяются специальные напильники.

Стационарные твердомеры

К стационарным твердомерам относятся высокоточные измерительные приборы. Устройства устанавливаются в лабораториях, обеспечивают оптимальные условия для проведения экспериментов.

Наиболее прогрессивные твердомеры имеют программное управление, позволяют детально настроить параметры процедуры. Оборудование регулярно проходит поверку, адаптировано к интенсивной эксплуатации.

Рис. 2 Стационарный твердомер

Портативные твердомеры

Большинство устройств имеет жидкокристаллические дисплеи, поддерживает функцию запоминания и сравнения значений.

Большинство устройств имеет жидкокристаллические дисплеи, поддерживает функцию запоминания и сравнения значений.

ВАЖНО! К приобретению рекомендуются поверенные твердомеры, сопровождающиеся документацией от производителя. Такие устройства позволяют проводить измерения методом Роквелла по ГОСТ 9013.

Рис. 3 Портативный твердомер

Напильники

Использование специальных напильников – наиболее доступный способ измерения твердости. Инструмент поставляется в наборах. Они содержат несколько напильников, каждый из которых ориентирован на определенную твердость (соответствующее обозначение есть на рукояти инструмента).

Рис. 4 Набор напильников для определения твердостиИспытания проводятся в определенной последовательности.

- Заготовка зажимается в тисках либо фиксируется иным надежным способом.

- На тестируемую поверхность поочередно воздействуют напильниками.

Мастер начинает с инструмента, имеющего наименьшую твердость. Если он не оставляет царапин, применяется следующий напильник из линейки.

Мастер начинает с инструмента, имеющего наименьшую твердость. Если он не оставляет царапин, применяется следующий напильник из линейки. - Как только на заготовке появляются следы, смена напильников прекращается. Мастер сравнивает твердость последнего и предшествующего инструмента. Промежуточное значение является показателем HRC для испытываемой детали.

Напильники не используются при проведении лабораторных исследований ввиду низкой точности измерения. Они предназначены для бытового использования и рядовых производственных операций.

Рис. 5 Схемы работы с напильником

Сравнительная таблица твердости

Для определения твердости применяется не только алгоритм Роквелла, возможно использование способов Бринелля и Виккерса. Каждый метод предполагает получение цифровых значений, сопоставимых между собой.

Для лучшей интерпретации результатов измерений предусмотрена специальная таблица.

Таблица №3 Соответствие результатов измерений, полученных методом Виккерса, Бринелля и Роквелла

Таблица №4 Соответствие результатов измерений, полученных методом Виккерса, Бринелля и Роквелла (часть 2)

Наглядно сравнить твердость изделий в соответствии со шкалами измерений поможет следующая схема.

Рис. 6 Сравнение твердости изделий применительно к системам измерения Роквелла и БринелляПри покупке инструмента стоит уточнить степень его твердости. Соответствующие сведения могут содержаться в паспорте качества, сертификатах соответствия и прочей сопроводительной документации.

Купить сверла по металлу, а также метчики и плашки с высокими показателями твердости поможет магазин РИНКОМ. Здесь представлена качественная продукция отечественного, европейского и китайского производства. Изделия соответствуют требованиям отраслевых нормативов, подходят для бытового и промышленного использования. Для ознакомления с полным спектром представленных товаров рекомендуется воспользоваться каталогом.

Для ознакомления с полным спектром представленных товаров рекомендуется воспользоваться каталогом.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

12 января 2023

Рейтинг сверлильных станков

20 декабря 2022

Лучшие отвертки для домашнего и производственного использования

19 декабря 2022

Виды отверток

21 ноября 2022

Монолитный твердосплавный инструмент

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Удельные показатели жесткости — Inzhener-Info

При сравнении жесткости, прочности и массы деталей, изготовленных из различных материалов, следует различать четыре основных случая.

1. Детали одинаковы по конфигурации (при равной нагрузке имеют одинаковые напряжения).

2. Детали равножестки (имеют одинаковые деформации при различных сечениях и напряжениях).

3. Детали равнопрочны (имеют одинаковый запас прочности, различные сечения и напряжения, пропорциональные пределу прочности материала).

4. Детали имеют одинаковую массу.

Первый случай (замена материала детали другим без изменения ее геометрических размеров) практически встречается, когда сечения детали заданы технологическим процессом (например, литые корпусные детали). Это также случай нерасчетных деталей с неопределенными напряжениями. Второй и третий случай имеют место при замене материала детали другим с одновременным изменением ее сечений (расчетные детали, в которых напряжения и деформации определяются достаточно точно и назначаются с расчетом максимального использования прочности и жесткости материала). Четвертый случай — это случай, когда масса конструкции задана ее функциональным назначением и условиями эксплуатации.

Второй и третий случай имеют место при замене материала детали другим с одновременным изменением ее сечений (расчетные детали, в которых напряжения и деформации определяются достаточно точно и назначаются с расчетом максимального использования прочности и жесткости материала). Четвертый случай — это случай, когда масса конструкции задана ее функциональным назначением и условиями эксплуатации.

При сравнении прочностных, массовых и жесткостных показателей деталей, изготовленных из различных материалов, будем предполагать, что длина деталей одинакова, а сечения в последних трех случаях изменяются геометрически подобно.

1. Детали одинаковой конфигурации (σ = const). В случае растяжения-сжатия относительный коэффициент жесткости согласно формуле (48) λ’ = EF, где F — сечение детали; Е — модуль нормальной упругости.

По условию F = const. Следовательно, λ = const Е, т. е. жесткость деталей в данном случае зависит только от модуля упругости.

Запас прочности n = σв/σ, где σв — предел прочности на растяжение; σ — действующее в детали напряжение.

По условию σ = const. Следовательно, и n = const σв.

Масса детали m = γFI = const γ, где γ — плотность материала.

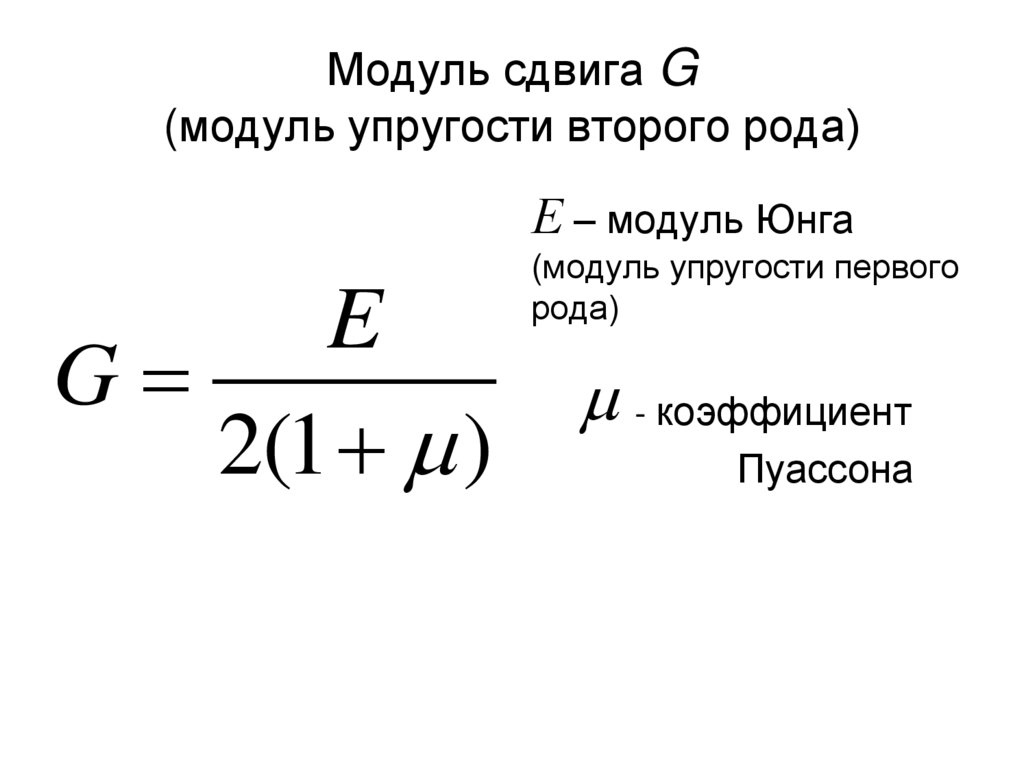

Совершенно аналогичны соотношения в случае изгиба и кручения, с той лишь разницей, что при кручении жесткость детали определяется модулем сдвига.

2. Равножесткие детали (λ = const). Условие равножесткости в случае растяжения-сжатия согласно формуле (46)

Следовательно,

Масса равножестких деталей

Напряжения

С учетом формулы (52) σ = const Е. Запас прочности

При изгибе масса равножестких деталей

Запас прочности

3. Равнопрочные детали (n = const). Условие равнопрочности при растяжении-сжатии

Ввиду того, что σ = const/F, n = const σвF = const. Следовательно, для равнопрочных деталей

и масса

Коэффициент жесткости с учетом формулы (53)

При изгибе

4. Детали равной массы (m = const). Условие равной массы при растяжении-сжатии m = γFl = const.

Детали равной массы (m = const). Условие равной массы при растяжении-сжатии m = γFl = const.

Следовательно, F = 1/γ.

Напряжения

Запас прочности

Коэффициент жесткости

При изгибе

Для сравнительных целей пользуются наиболее простыми формулами для растяжения- сжатия.

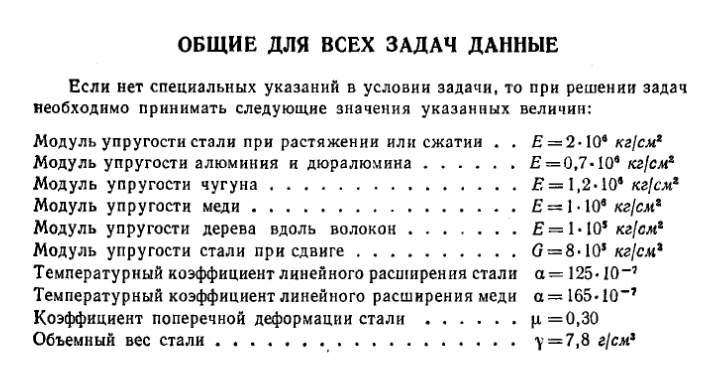

Показатели массы, жесткости и прочности при растяжении-сжатии для всех разобранных выше случаев приведены в табл. 19.

Значения удельной прочности n/m = σ0,2/γ и удельной жесткости λ/m = Е/γ одинаковы для всех категорий деталей.

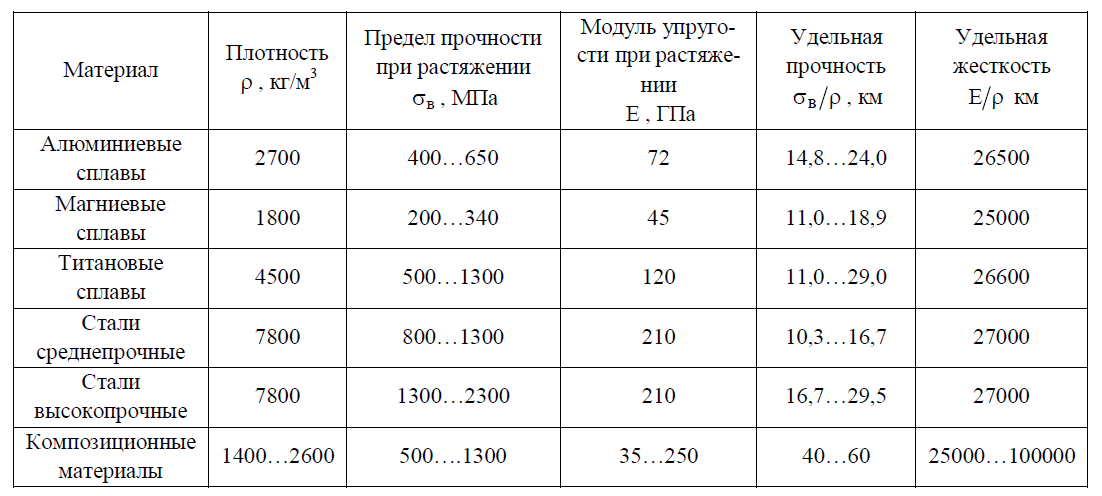

Как видно из табл. 17, величина Е/γ для большинства материалов одинакова (Е/γ ≈ 25·106). Исключение представляют чугуны серые (Е/γ = 11·106) и высокопрочные (Е/γ = 21·106).

С учетом данных табл. 19 и 17 составлены графики показателей жесткости, прочности и массы деталей, изготовленных из различных материалов (рис. 93).

В случае деталей одинаковой конфигурации (рис. 93, a) по жесткости Е и прочности σ0,2 наиболее выгодны стали и сплавы Ti, а по массе γ — сплавы Аl и Mg.

93, a) по жесткости Е и прочности σ0,2 наиболее выгодны стали и сплавы Ti, а по массе γ — сплавы Аl и Mg.

Так как модуль упругости сплавов определяется модулем упругости основного компонента и мало зависит от содержания (в обычных количествах) легирующих элементов (например, для сталей колебания заключены в пределах E = (19—22)·104 МПа, для сплавов Аl в пределах E =(7,0—7,5)·104 МПа), то в случае деталей одинаковой конфигурации, когда на первом плане стоят требования жесткости, а уровень напряжений невысок, целесообразно применять наиболее дешевые материалы (углеродистые стали вместо легированных, алюминиевые сплавы простого состава вместо легированных). Если же наряду с жесткостью имеет значение прочность, то предпочтительны прочные сплавы.

Для деталей равной жесткости (рис. 93, б) по прочности (σ0,2/Е) наиболее выгодны сверхпрочные стали и сплавы Ti. Масса равножестких деталей одинакова (за исключением деталей из серых чугунов).

В случае равнопрочных деталей (рис. 93, в) наименьшей массой и наиболее низкой жесткостью обладают сверхпрочные и легированные стали, СВАМ и сплавы Ti. Наиболее жесткие детали из углеродистых сталей, литых сплавов Аl и Mg и серых чугунов, т. е. наименее прочных материалов.

Это справедливо только при условии равнопрочности (расчетные напряжения пропорциональны пределу прочности). Жесткость деталей, выполненных из прочных материалов, можно повысить снижением расчетных напряжений, но в ущерб массе конструкции и с недоиспользованием их прочностного ресурса. Практический вывод заключается в том, что при использовании прочных материалов в равнопрочных конструкциях необходимо считаться с уменьшением жесткости и компенсировать ее снижение конструктивными мерами.

В случае деталей равной массы (рис. 93, г) прочность пропорциональна фактору σ0,2/γ. Жесткость одинакова (за исключением деталей из серых чугунов, обладающих пониженной жесткостью).

Сравним жесткость, прочность и массу деталей, выполненных из углеродистых, легированных сталей и сплавов Al, Mg и Ti (табл. 20). Характеристики деталей из углеродистых сталей приняты равными единице.

20). Характеристики деталей из углеродистых сталей приняты равными единице.

Для деталей одинаковой конфигурации переход с углеродистой стали на литейные сплавы Аl и Mg вызывает уменьшение жесткости, прочности и массы. При переходе на серые чугуны жесткость снижается в 2,5, а прочность в 2 раза. Масса практически не изменяется.

Для деталей равной жесткости переход с углеродистой стали на деформируемые сплавы Аl, легированные стали и сплавы Ti сопровождается увеличением прочности соответственно в 2,5; 3,3 и 5 раз. Масса деталей не изменяется.

Для равнопрочных деталей переход на сплавы Аl, легированные стали и сплавы Ti вызывает снижение жесткости и массы соответственно в 2,5; 3 и 5 раз.

Для деталей равной массы переход на сплавы Аl, легированные стали и сплавы Ti сопровождается увеличением прочности соответственно в 2,5; 3 и 5 раз. Жесткость не изменяется.

Обобщенный показатель. Как видно из табл. 19, прочность для всех категорий деталей определяется фактором σ0,2/γ, а жесткость — фактором Е/γ.

Обобщенный показатель, представляющий собой произведение σ0,2E/γ2 этих факторов, характеризует способность материалов нести наиболее высокие нагрузки при наименьших деформациях и массе и наиболее полно оценивает выгодность по массе материалов.

Прочность и жесткость практически неотделимы. Жесткость сама по себе не представляет ценности, если конструкция не может нести высоких нагрузок. Низкоуглеродистая сталь имеет такой же модуль упругости, как и термообработанная качественная сталь. Однако деталь из углеродистой стали пластически деформируется и выйдет из строя под действием небольших нагрузок, которые вызовут во второй детали лишь незначительные упругие деформации.

Выгодность материалов с Е/γ = const ≈ 25·106 (см. табл. 17) вполне характеризуется фактором σ0,2/γ, который в этом случае является универсальным прочностно-жесткостным показателем. Для материалов с иным значением Е/γ фактор σ0,2/γ должен быть исправлен на отношение их удельной жесткости к Е/γ = 25·106, например, для чугунов; серых — на 11/25 = 0,44, высокопрочных — на 21/25 = 0,85.

Значения обобщенного показателя σ0,2E/γ2 приведены в табл. 17 и на рис. 94.

На практике выбор материала определяется не только прочностно-жесткостными характеристиками, но и другими свойствами (технологическими). Поэтому преимущественное значение имеют конструктивные меры, позволяющие создать достаточно прочные и жесткие конструкции даже при использовании материалов малой прочности и жесткости.

Твердость сталипо шкале Роквелла (HRC) – SharpEdge

При выборе типа стали кузнецы учитывают такие свойства, как продолжительность остроты, простота обслуживания и заточки и, что не менее важно, цена и доступность стали. Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

Твердость по определению представляет собой сопротивление материала тиснению или локальной пластической (постоянной) деформации. Следовательно, это также означает устойчивость к износу. Твердость металлического материала зависит от его химического состава и термомеханической обработки. Углерод – химический элемент, оказывающий наибольшее влияние на твердость стали, на которую также положительно влияют хром, марганец, ванадий и молибден. Вместе с углеродом последние элементы образуют новые чрезвычайно твердые соединения, называемые карбидами.

Твердость металлического материала зависит от его химического состава и термомеханической обработки. Углерод – химический элемент, оказывающий наибольшее влияние на твердость стали, на которую также положительно влияют хром, марганец, ванадий и молибден. Вместе с углеродом последние элементы образуют новые чрезвычайно твердые соединения, называемые карбидами.

Связь между твердостью и содержанием углерода хорошо видна в приведенном ниже примере: чем выше содержание углерода, тем выше также HRC различных типов белой стали: |

Существует несколько методов измерения твердости, в которых используются собственные шкалы твердости. По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

➨ Твердость твердых кухонных ножей начинается от 56 HRC, но такие лезвия быстро теряют остроту, и их труднее затачивать. Однако они более жесткие и пластичные.

➨ Твердость большинства японских ножей составляет от 60 до 62 HRC, они долго сохраняют остроту и легко затачиваются благодаря стальной конструкции. Однако они склонны к поломке и могут быть повреждены при неправильном использовании.

➨ Современные стали порошковой металлургии занимают самые высокие места по шкале Роквелла и имеют твердость около 64 и 68 HRC. Эти стали редки (и, следовательно, более дороги) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Они также немного более чувствительны и требовательны к заточке.

Насколько тверда сталь ZDP-189? ZDP-189 / 66-67 HRC / C= 3 % СтальZDP-189 имеет интересный химический состав, так как содержит до 3% углерода и 20% хрома (и других легирующих элементов). Это порошковая сталь, твердость которой при правильной термообработке может достигать 70 HRC, в то время как твердость кухонных ножей обычно составляет около 66–67 HRC. СтальZDP-189 имеет чрезвычайно высокое содержание углерода, что необычно для инструментальных сталей (чугун обычно имеет высокое содержание углерода). Из-за высокого содержания хрома сталь ZDP-189 должна содержать такой высокий процент углерода, чтобы элементы могли переходить в карбиды. Карбиды влияют на твердость и продолжительность остроты. Основным преимуществом этого типа стали является то, что она очень долго сохраняет остроту. Потому что он очень твердый, не такой прочный и более склонный к поломке. |

➨ Твердость по Роквеллу (HRc – конус и HRb – шарик)

Глубина проникновения индентора измеряется приложением определенной силы. Можно использовать либо шар (HRb), либо конус (HRc). Это быстрое и простое измерение, особенно подходящее для стали для столовых приборов.

➨ Испытание на твердость по Виккерсу (HV)

Используется пирамидальный алмазный индентор с углом 136°, и измеряется сила и поверхность вдавленной пирамиды.

➨ Шкала твердости минералов Мооса

Шкала Мооса измеряет твердость минералов и синтетических материалов, характеризуя устойчивость различных минералов к царапанию за счет способности более твердого материала царапать более мягкий материал. По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

Для измерения твердости по методу HRC используется специальный прибор, состоящий из трех основных частей: наковальни, алмазного конуса и мерной шкалы. Образец помещают на наковальню и прикладывают незначительную нагрузку. Измерительный циферблат устанавливается на ноль, а затем прикладывается большая нагрузка. Глубина проникновения от нулевой точки измеряется по циферблату.

| HRc ( конус ) Алмазный конус под углом 120° вдавливается в поверхность с приложением силы 100 Н. Это начальная точка для измерения. Прикладывается дополнительная сила от 1400 Н до 1500 Н, которую оставляют на «время выдержки», достаточное для прекращения вдавливания. Затем эту нагрузку снимают и измеряют глубину проникновения конуса в миллиметрах при начальной нагрузке 100 Н. Твердость HRc = 100-500h, где h соответствует глубине проникновения в мм. |

✅ Более высокое значение твердости ➨ Долговечная острота

✅ Более высокое значение твердости ➨ более тонкое лезвие

❌ Более высокое значение твердости ➨ более высокая хрупкость

✅ Для простейших режущих инструментов любой сталь можно использовать при условии, что она приобрела достаточную твердость в сочетании с ударной вязкостью при термообработке. Более высокое значение твердости означает более длительный срок службы лезвия, ведь чем дольше нож остается острым (при правильном использовании), тем меньше его нужно затачивать.

✅ Самым большим преимуществом более твердых ножей является долговременная острота и тонкое лезвие. Твердость 60+ HRC позволяет использовать меньший угол заточки и, следовательно, для резки требуется меньшее усилие.

❌ Недостатком твердых ножей является то, что они могут быть повреждены при неправильном использовании.

⬌

К сожалению, невозможно совместить самые высокие значения твердости, прочности и ударной вязкости, поэтому производители ножей пытаются найти правильный баланс между этими свойствами, особенно когда находят золотую середину между продолжительностью остроты и хрупкость.

Поэтому при выборе ножа важно учитывать его назначение и свойства, а также твердость. Несмотря на то, что HRC указывает на качество материала, он не должен быть вашим основным ориентиром при выборе кухонного ножа. Разные стали имеют свои оптимальные диапазоны соотношения свойств и применения, поэтому, помимо остроты, следует смотреть еще и на индивидуальные свойства стали относительно того, какое будет основное назначение вашего ножа.

В таблице ниже представлены все характеристики режущих инструментов по шкале HRC 👇

HRC: СВОЙСТВА РЕЖУЩИХ ИНСТРУМЕНТОВ 52-54 HRC 54-56 HRC 56-58 HRC 58-60 HRC 60-64 HRC 65-68 HRC |

Понимание стали: Шкала твердости Роквелла

Вы когда-нибудь задумывались, что означает HRC и как измеряется твердость ножа? Объясняет Ларри Коннелли из KnifeArt.

com.

com.Написано Патриком Маккарти 14 октября 2016 г.

Если вы когда-либо сравнивали и покупали ножи, вы, вероятно, замечали, что существует множество терминов, которые нужно понимать. В прошлом мы говорили о шлифовке и профилях лезвия, типах ножевой стали и даже о полной анатомии ножа с фиксированным лезвием. Однако есть еще много того, что мы не рассмотрели. Твердость стали — одна из таких тем, и это чрезвычайно важная концепция, которую стоит усвоить, если вы хотите узнать больше о ножах.

Zero Tolerance 0630 изготовлен из стали S35VN, закаленной примерно до 60 HRC.

Чтобы правильно объяснить твердость стали, мы связались с командой KnifeArt.com. KnifeArt имеет почти 20-летний опыт работы в качестве интернет-магазина ножей и предлагает лезвия, начиная от доступных рабочих лошадок EDC и заканчивая экзотическими нестандартными дизайнами. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами:

«Ножи — это чрезвычайно универсальные инструменты, которые при надлежащем уходе и обслуживании могут служить очень долго. Если вы ищете новый высококачественный нож, вы, вероятно, сталкивались с упоминаниями о шкале и оценках твердости по Роквеллу. Но что это за шкала и почему она важна?

Если вы ищете новый высококачественный нож, вы, вероятно, сталкивались с упоминаниями о шкале и оценках твердости по Роквеллу. Но что это за шкала и почему она важна?

Как правило, ножи имеют твердость HRC X. «HR» обозначает шкалу твердости Роквелла, а «C» представляет часть шкалы C. Шкала Роквелла используется для определения твердости материала, а часть С конкретно относится к стали. Твердость стали определяется термической обработкой лезвия.

Проще говоря, чем выше число, тем тверже сталь. Однако одна сталь не лучше другой только потому, что она тверже. В то время как более твердая сталь обычно держит лезвие дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже разрушиться или треснуть, потому что они слишком твердые!

Оптимальная твердость — это баланс между прочностью и сохранением края.

Сталь с высоким номером по шкале Роквелла будет лучше удерживать режущую кромку, но с меньшей ударной вязкостью. Точно так же сталь с более низким рейтингом твердости по Роквеллу не будет удерживать свою остроту так долго, но будет более прочной. Топоры и лезвия для выживания могут иметь низкий рейтинг HRC, что делает их достаточно прочными, чтобы хорошо функционировать при частом злоупотреблении и тяжелой работе. Складные ножи, как правило, имеют более высокие рейтинги, потому что они должны дольше удерживать острые края и обычно не используются для тяжелых ударов, как топор.

Точно так же сталь с более низким рейтингом твердости по Роквеллу не будет удерживать свою остроту так долго, но будет более прочной. Топоры и лезвия для выживания могут иметь низкий рейтинг HRC, что делает их достаточно прочными, чтобы хорошо функционировать при частом злоупотреблении и тяжелой работе. Складные ножи, как правило, имеют более высокие рейтинги, потому что они должны дольше удерживать острые края и обычно не используются для тяжелых ударов, как топор.

Диаграмма, показывающая значения HRC для различных распространенных ножевых сталей.

Когда вы покупаете новый нож, примите во внимание основную цель, которой будет служить этот нож. Если вы хотите что-то, что будет сохранять остроту лезвия в течение длительного времени без необходимости в экстремальной прочности, ищите нож с более высоким рейтингом Роквелла. Если вам нужен прочный нож, способный выдержать тяжелую работу, но требующий более частой заточки, ищите нож с более низким рейтингом Роквелла.

Поэтому требуется осторожное обращение на подходящей режущей поверхности.

Поэтому требуется осторожное обращение на подходящей режущей поверхности.

Их резкость приемлемая, но не очень гладкая или тонкая. Из-за структуры этих сталей их непросто точить брусками в домашних условиях. Из-за лучшей пластичности нож с более низким значением HRC изгибается, а не ломается, если приложено слишком большое усилие. Это лучший выбор для уличных ножей.

Их резкость приемлемая, но не очень гладкая или тонкая. Из-за структуры этих сталей их непросто точить брусками в домашних условиях. Из-за лучшей пластичности нож с более низким значением HRC изгибается, а не ломается, если приложено слишком большое усилие. Это лучший выбор для уличных ножей. Их легко затачивать.

Их легко затачивать.