БКНБ 12-1 т (КЭ 01-50) по стандарту: Серия КЭ 01-50

увеличить изображение

Стандарт изготовления изделия: Серия КЭ 01-50

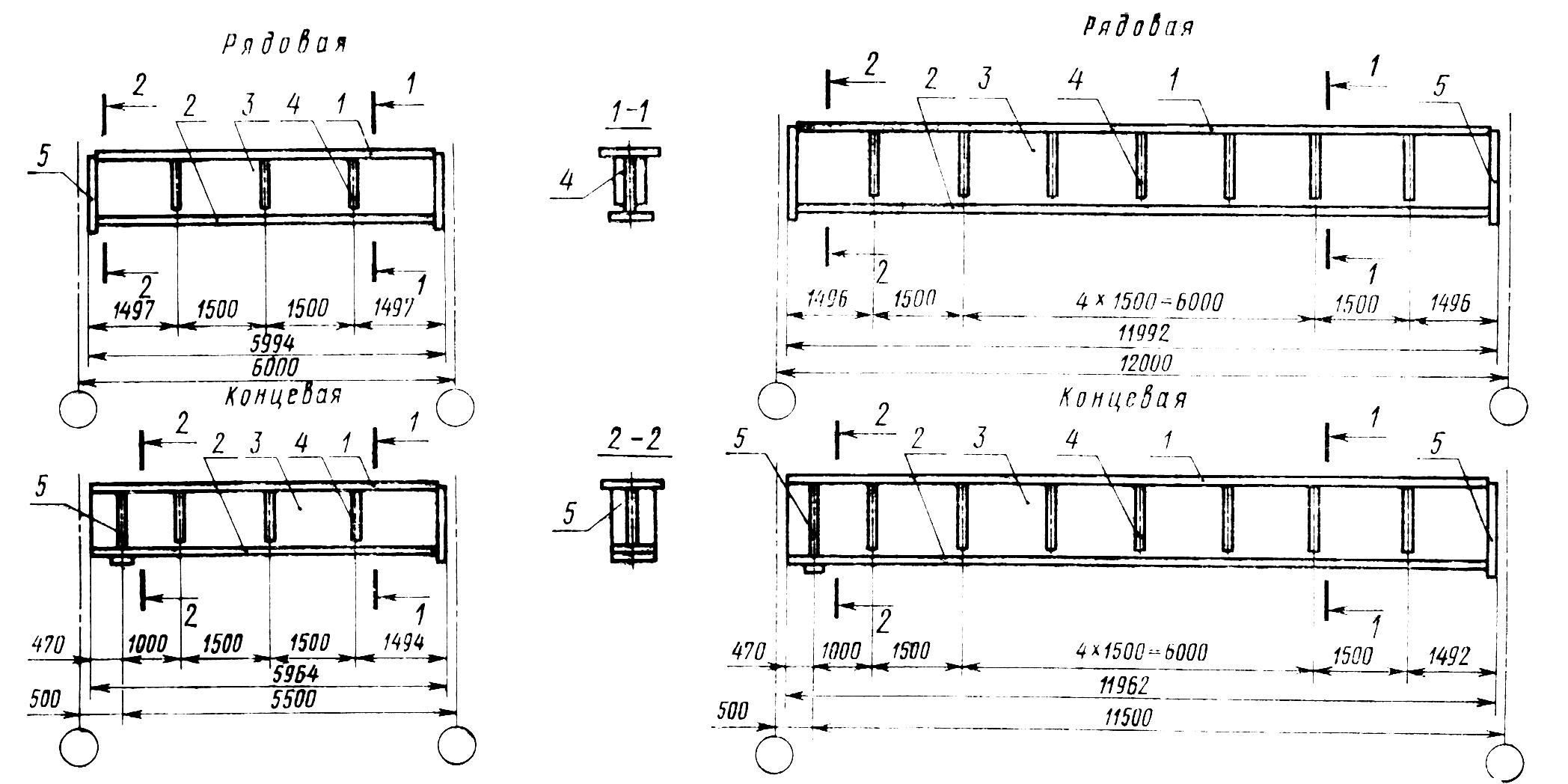

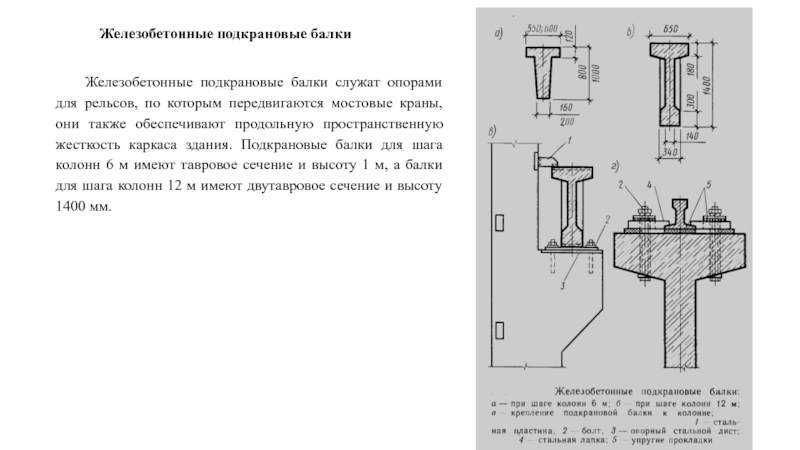

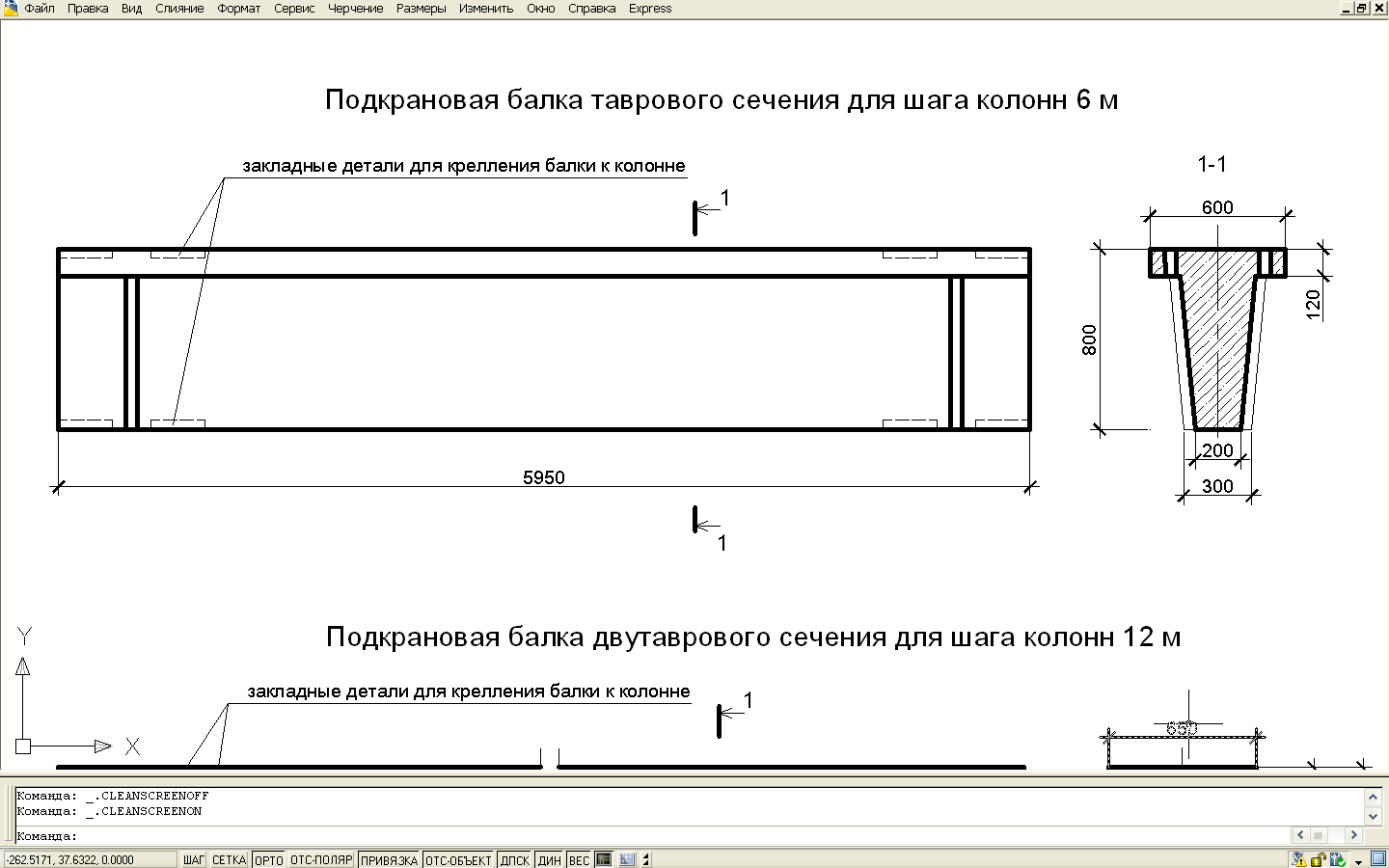

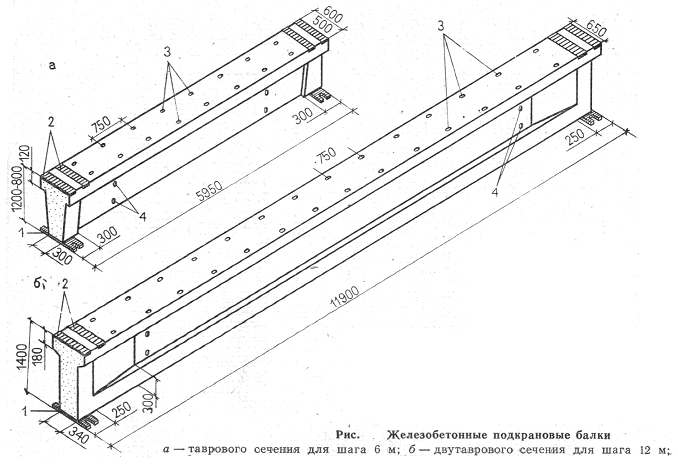

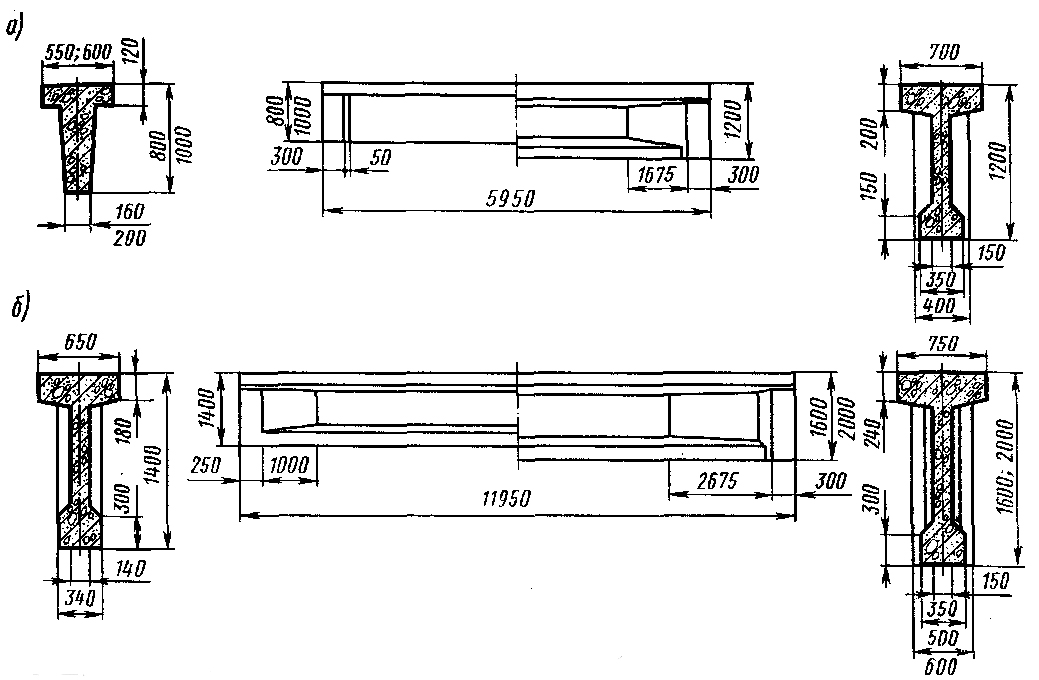

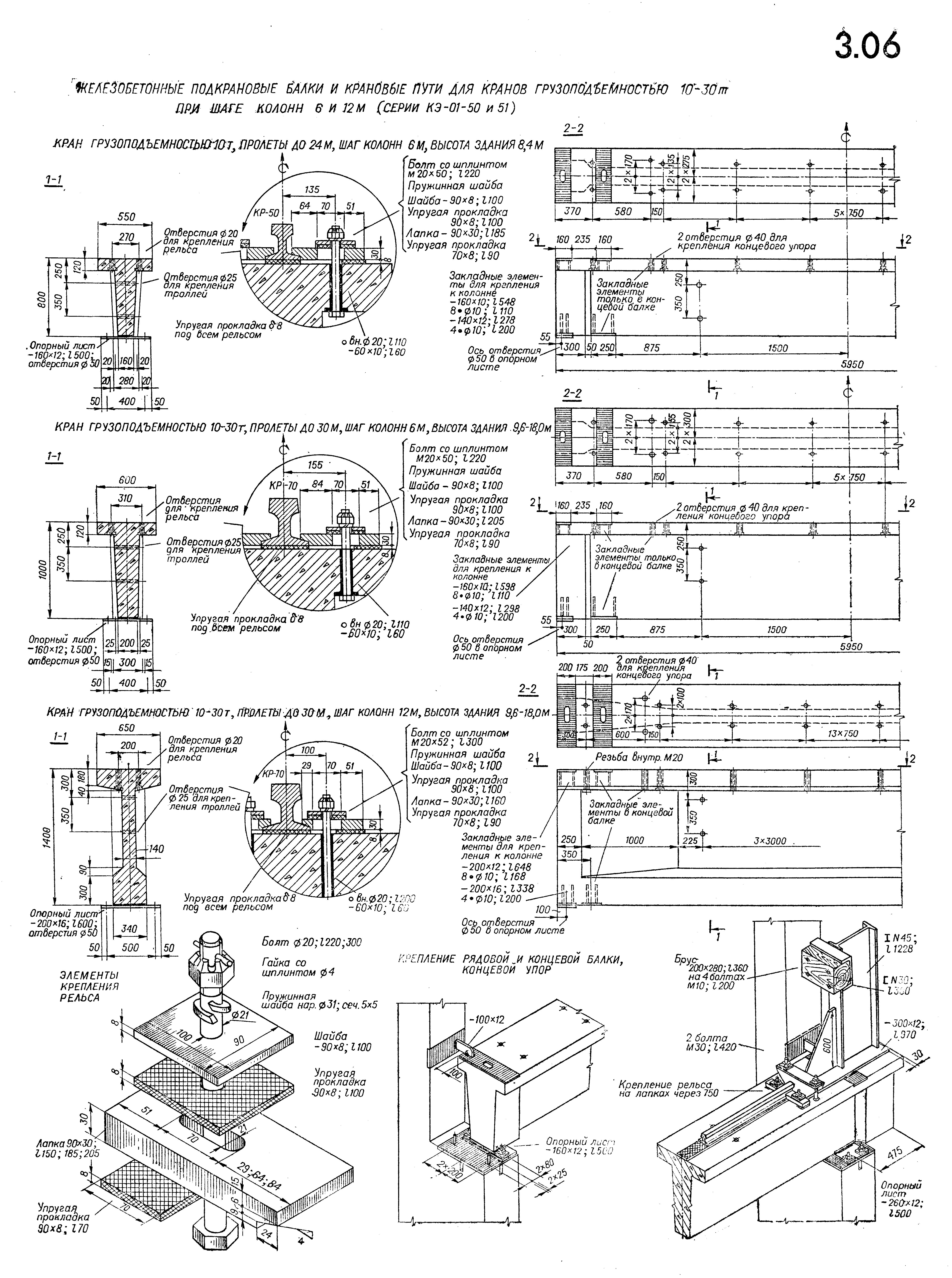

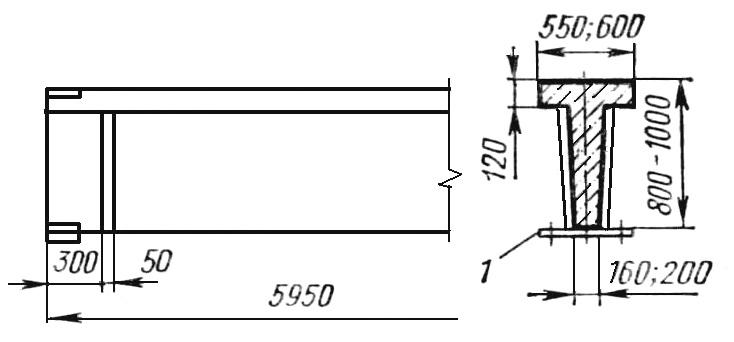

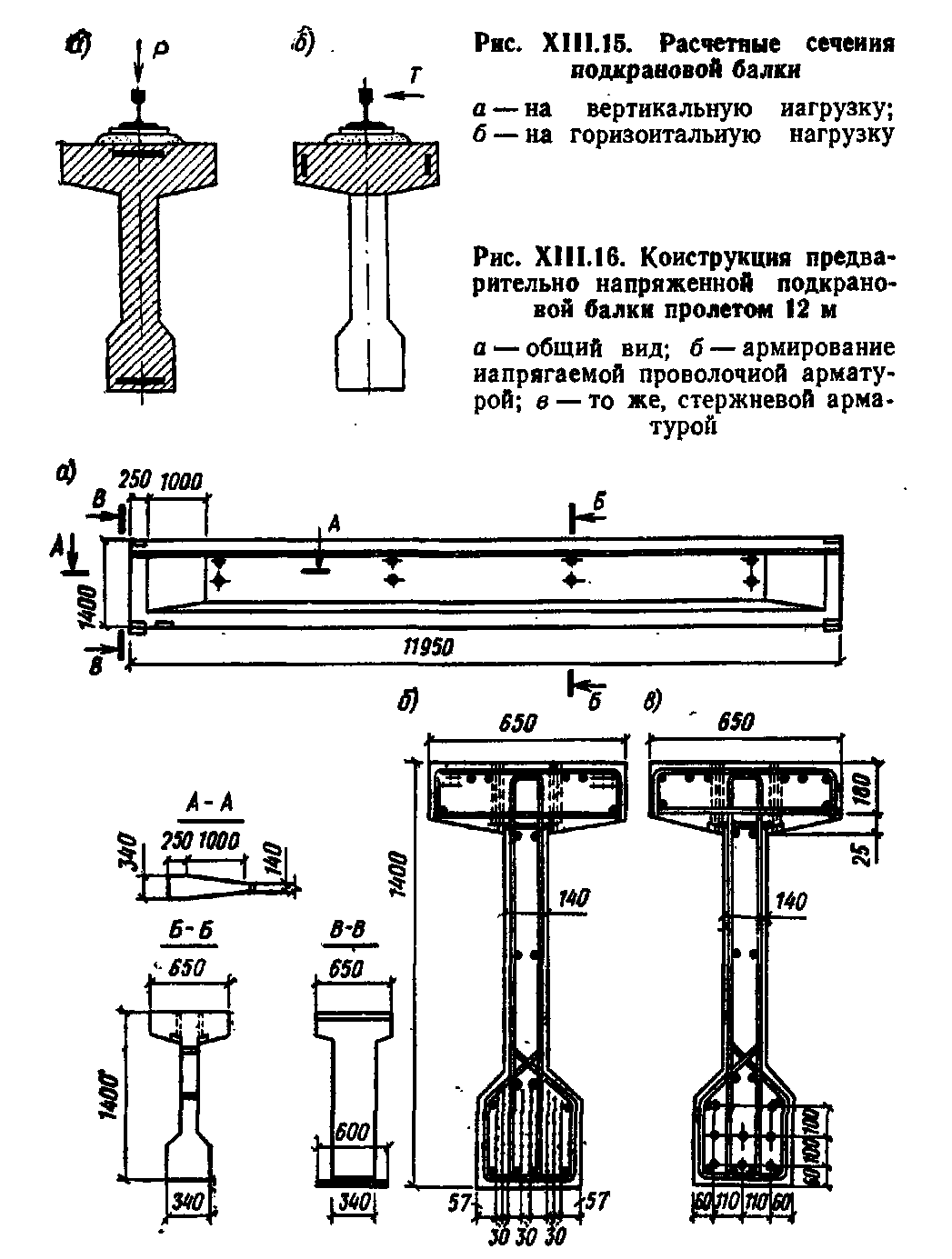

Балки подкрановые БКНБ 12-1 т (КЭ 01-50) унифицированные изделия, имеющие два вида сечения: тавровое (шаг колонн 6 метров) и двутавровое (шаг колонн 12 метров). Конструкции являются основными несущими элементами в каркасе здания. Полка балок облегчает воздействия горизонтальных крановых нагрузок, и упрощает процесс монтажа крановых рельсов. Данные изделия применяют для прокладки рельсов, предназначенных для передвижения мостовых кранов; и в качестве элемента продольных каркасов сооружений. Балки пролетом 12 метров являются предварительно напряженными и применяются под краны грузоподъемностью 10-30 тонн легкого и среднего режима работы, предназначенные для использования в промышленных зданиях.

Расшифровка маркировки

Марка балок согласно Серии КЭ 01-50 состоит из букв и цифр, которые разделяются дефисом.

1. БКН балка крановая напряженная;

2. Б арматура из стали класса AIII;

3. 12 пролет балки;

4. 1 несущая способность;

5. т расположение балки по длине цеха (с — средняя, к — крайняя, т — у температурного шва).

Также на железобетонных конструкциях принято указывать наименование завода производителя, вес изделия, дату выпуска, штамп ОТК. Эти обозначения наносят влагоустойчивой несмываемой краской.

Материалы и производство

Балки подкрановые БКНБ 12-1 т (КЭ 01-50)

изготавливаются на стендах заводов сборных железобетонных конструкций. Бетон для изделий принят марок 400 и 500. Конструкции запроектированы с применением напрягаемой арматуры из стали класса AIII. Для ненапряженной арматуры применена сталь класса AIII ГОСТ 5781-61. Напрягаемая арматура натягивается на упоры. Укладка и натяжение арматуры производится на всю длину стенда до установки ненапряженной арматуры, которая заготавливается в виде каркасов и устанавливается в проектное положение после натяжения напрягаемой арматуры. Разность температурных значений натянутой арматуры и упоров, которые воспринимают усилие натяжения, не должна превышать 60 градусов по Цельсию. Во избежание больших выгибов балок вверх при отпуске арматуры рекомендуется стальные формы изготовлять с предварительным выгибом вниз, равным 15 мм. Верхняя плоскость полки, являющаяся в дальнейшем основанием для упругой прокладки и рельса, при изготовлении должна тщательно выравниваться виброрейкой. Готовые изделия проходят приемо-сдаточные и периодические испытания по показателям прочности, жесткости, раскрытия трещин.

Бетон для изделий принят марок 400 и 500. Конструкции запроектированы с применением напрягаемой арматуры из стали класса AIII. Для ненапряженной арматуры применена сталь класса AIII ГОСТ 5781-61. Напрягаемая арматура натягивается на упоры. Укладка и натяжение арматуры производится на всю длину стенда до установки ненапряженной арматуры, которая заготавливается в виде каркасов и устанавливается в проектное положение после натяжения напрягаемой арматуры. Разность температурных значений натянутой арматуры и упоров, которые воспринимают усилие натяжения, не должна превышать 60 градусов по Цельсию. Во избежание больших выгибов балок вверх при отпуске арматуры рекомендуется стальные формы изготовлять с предварительным выгибом вниз, равным 15 мм. Верхняя плоскость полки, являющаяся в дальнейшем основанием для упругой прокладки и рельса, при изготовлении должна тщательно выравниваться виброрейкой. Готовые изделия проходят приемо-сдаточные и периодические испытания по показателям прочности, жесткости, раскрытия трещин.

Хранение и транспортировка

Складирование и транспортировка подкрановых балок БКНБ 12-1 т (КЭ 01-50) должны осуществляться в вертикальном (проектном) положении с надежным закреплением изделий, предохраняющих их от опрокидывания. При этом опоры изделий должны находиться в пределах опорных закладных элементов. Конструкции должны хранится в штабелях рассортированными по маркам. Количество рядов балок по высоте должно быть не более трех. Изделия в штабелях размещают на деревянные прокладки и подкладки, расположенные одна на другой по вертикали на расстоянии от торцов балок равном 0,5 м., подкладки под нижний ряд необходимо укладывать по тщательно выравненному основанию. Монтаж изделия производится при помощи захватов, пропускаемых через дыры в полке балки. При погрузке, транспортировании, разгрузке и хранении должны соблюдаться меры, исключающие возможность их повреждения.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

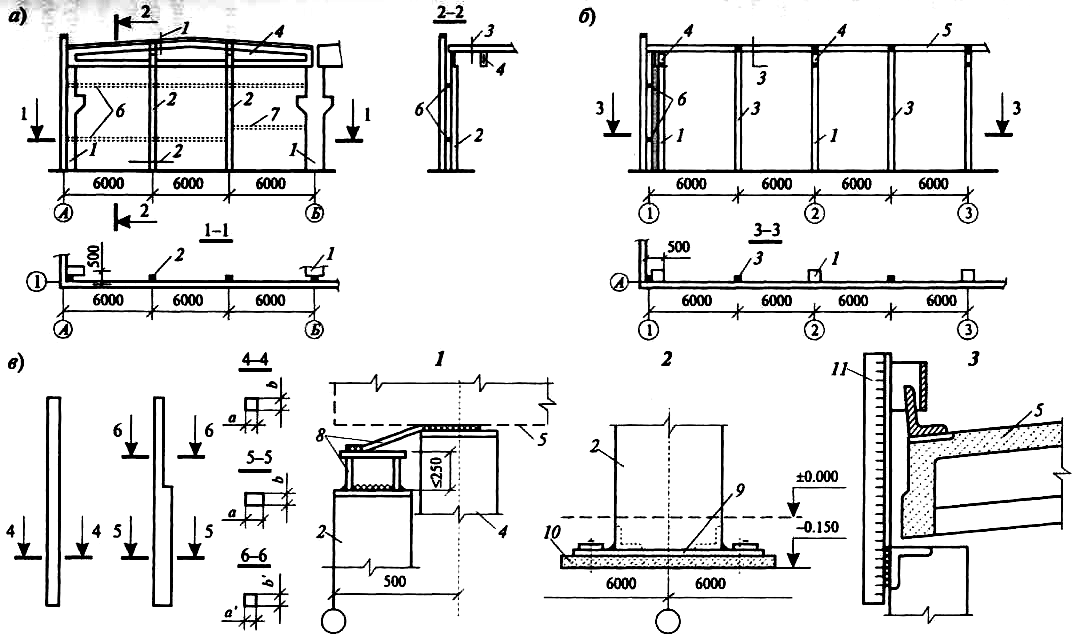

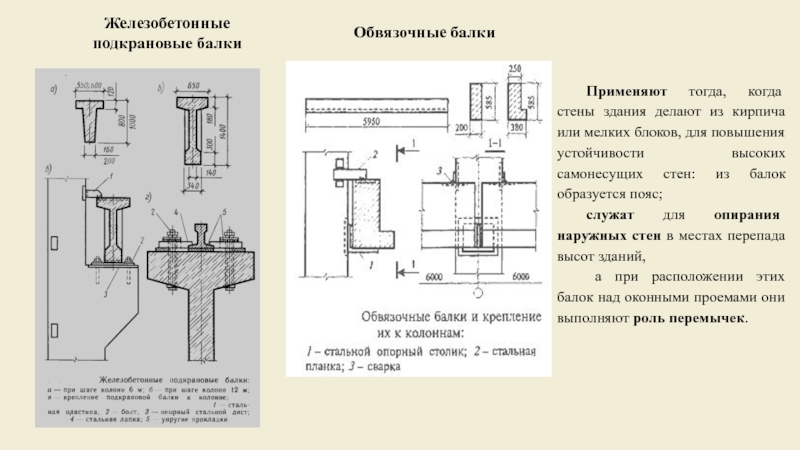

Железобетонные подкрановые балки

Подкрановые балки с уложенными по ним рельсами образуют пути движения мостовых кранов и, прочно соединенные с колоннами, придают каркасу здания дополнительную пространственную жесткость.

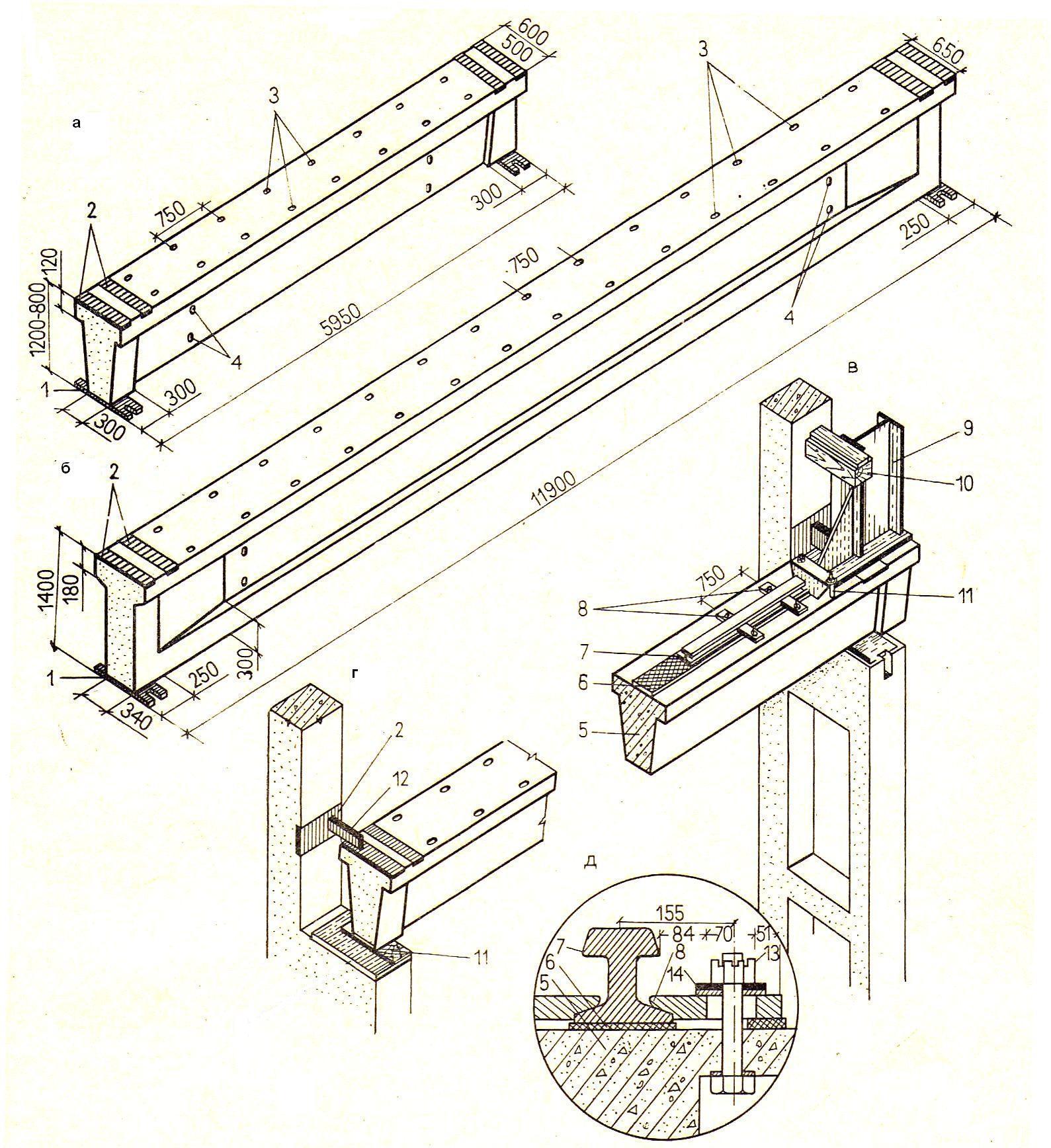

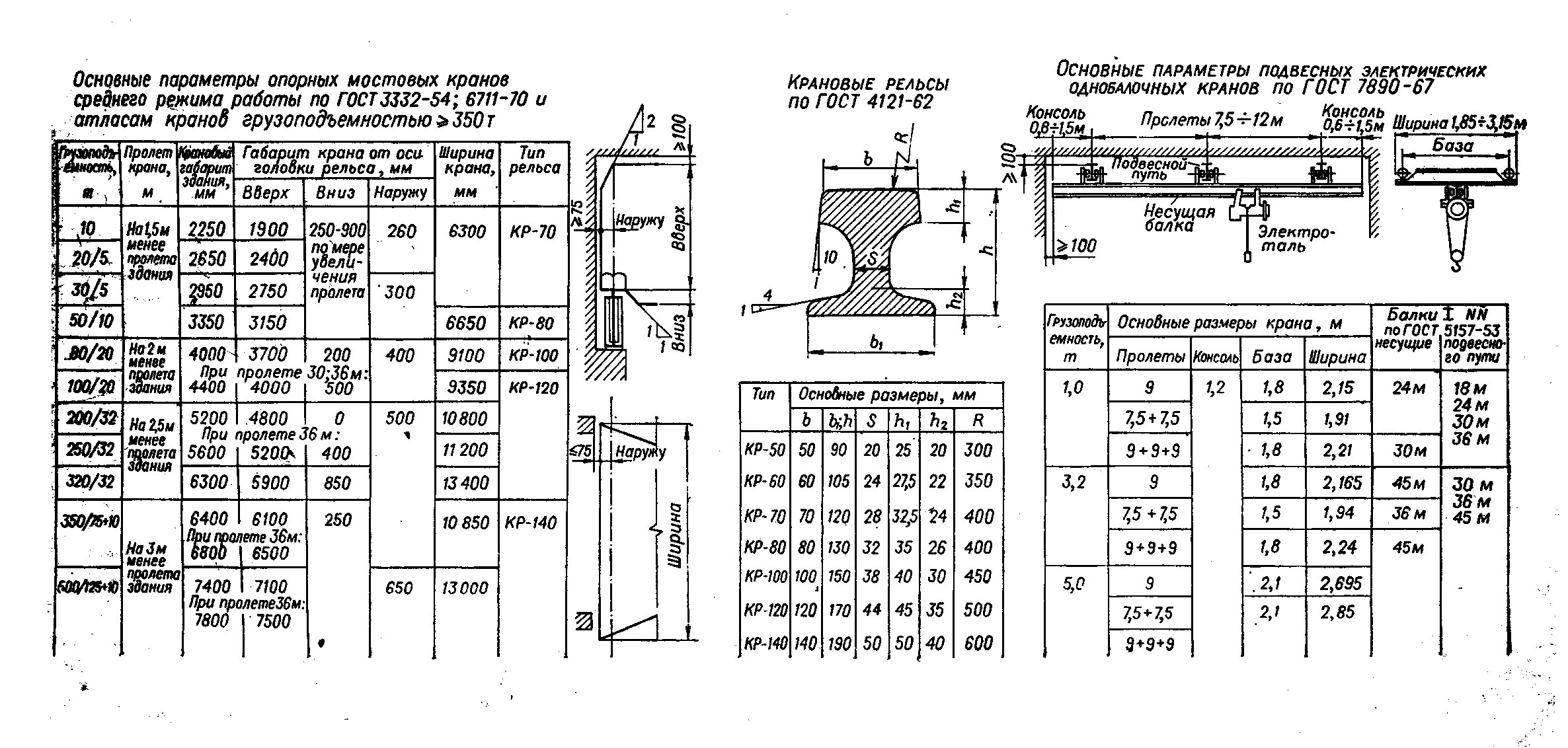

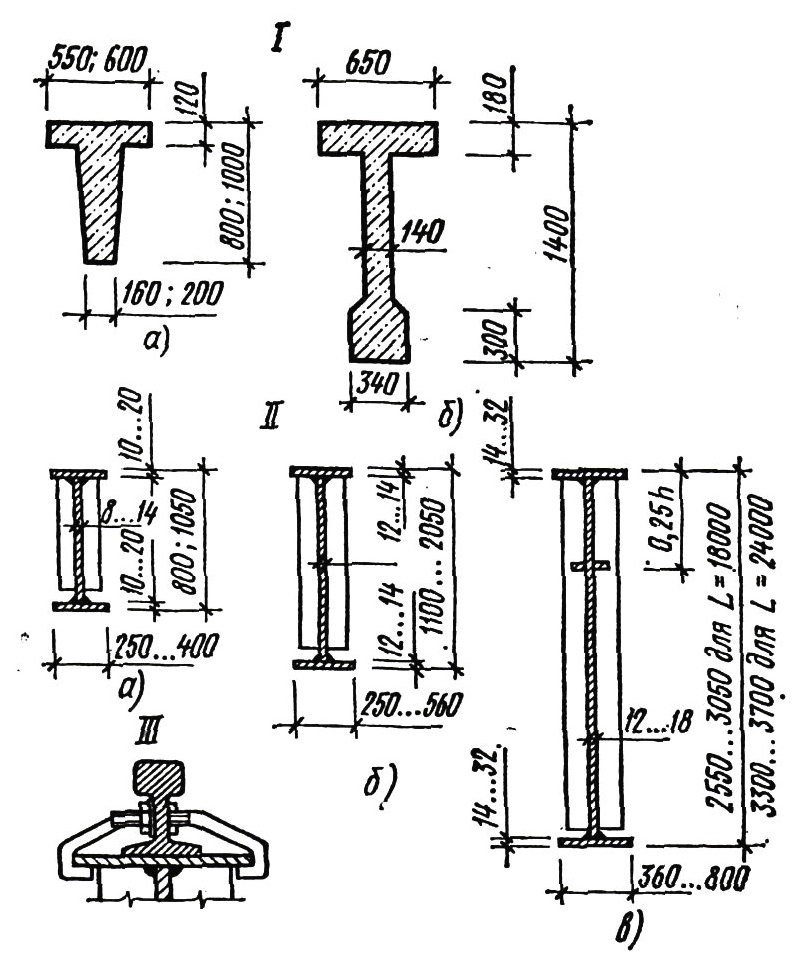

Железобетонные подкрановые балки имеют тавровое (при шаге колонн 6 м) и двутавровое (при шаге колонн 12 м) сечения с утолщением стенок на опорах. Развитая в ширину полка балок обеспечивает усиление сжатой зоны, воспринимает поперечные горизонтальные крановые нагрузки и упрощает крепление крановых рельсов. Размеры балок зависят от величины пролета и грузоподъемности крана (рис.12) .

Железобетонные

подкрановые балки применяются в зданиях

с опорными мостовыми кранами

грузоподъемностью до 300 кН, с шагом

основных колонн 6 и 12 м. По месту

расположения в здании балки делят на

торцовые, рядовые и у температурных

швов.

По месту

расположения в здании балки делят на

торцовые, рядовые и у температурных

швов.

Тип I Тип II

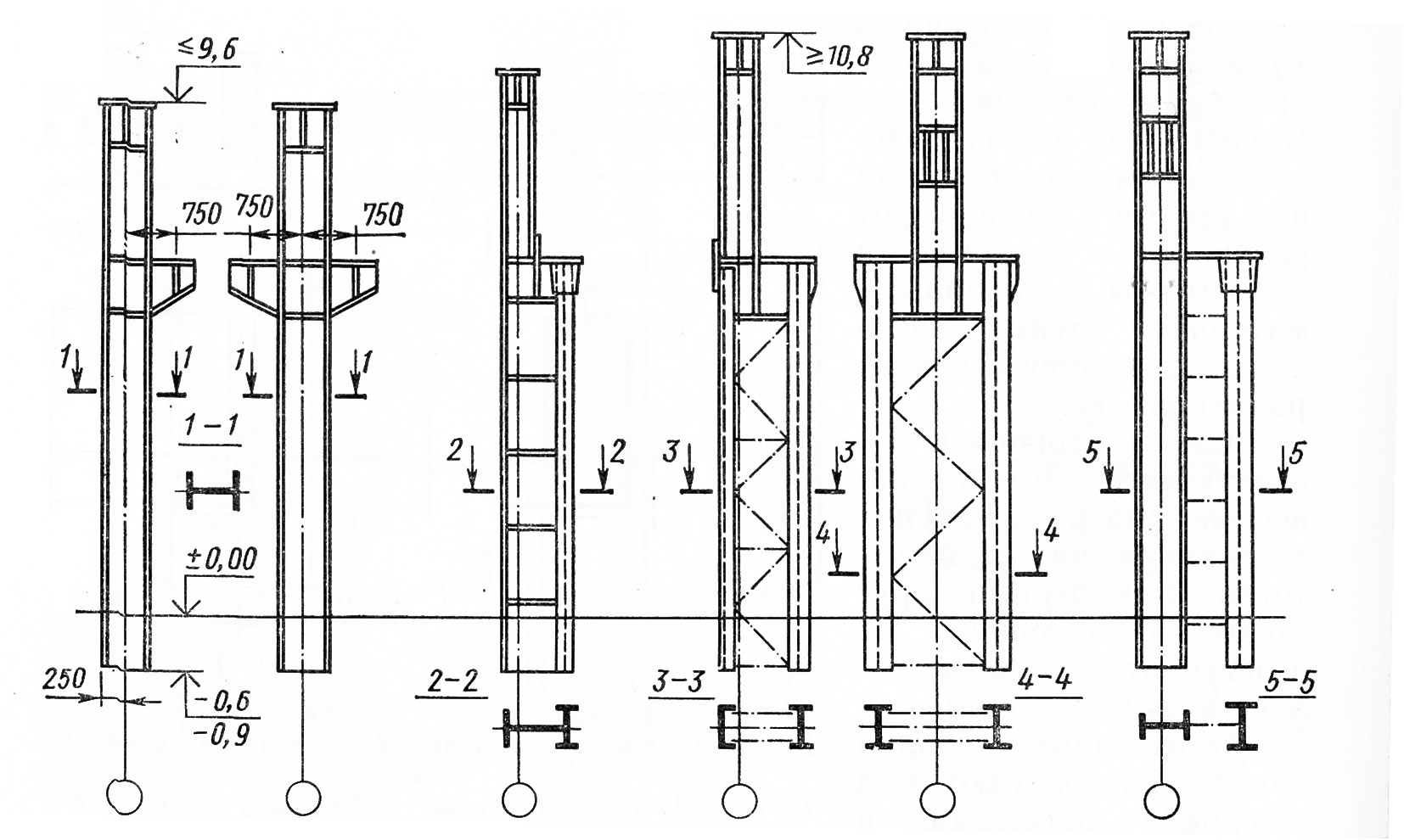

Рис. 11. Конструкции колонн фахверков

Крепление подкрановых балок к консолям колонн осуществляется на анкерных болтах, пропущенных через опорный лист, приваренный к закладной пластине консоли. Верхний пояс балки крепят к колонне с помощью вертикального листа, приваренного к закладным деталям. Рельсы с подкрановыми балками соединяют стальными лапками, расположенными через 750 мм. Для снижения шума от кранов и уменьшения динамических нагрузок на балки под рельсы укладывают упругие прокладки. Во избежание ударов мостовых кранов о колонны торцового фахверка на концах подкрановых путей устраивают стальные упоры, снабженные амортизаторами – буферами из деревянного бруса (рис. 13).

а б

аа

в

Рис.

а – Q = 100кН; L ≤ 24м; а = 6м; Н = 8,4м;

б – Q ≤ 300кН; L ≤ 30м; а = 6м; Н = 9.6-18м;

в – Q ≤ 300кН; L ≤ 30м; а = 12м; Н = 9.6-18м;

а б

бббббббб

Рис. 13. Крепление подкрановых балок к колоннам:

а – рядовая балка; б – торцевая балка

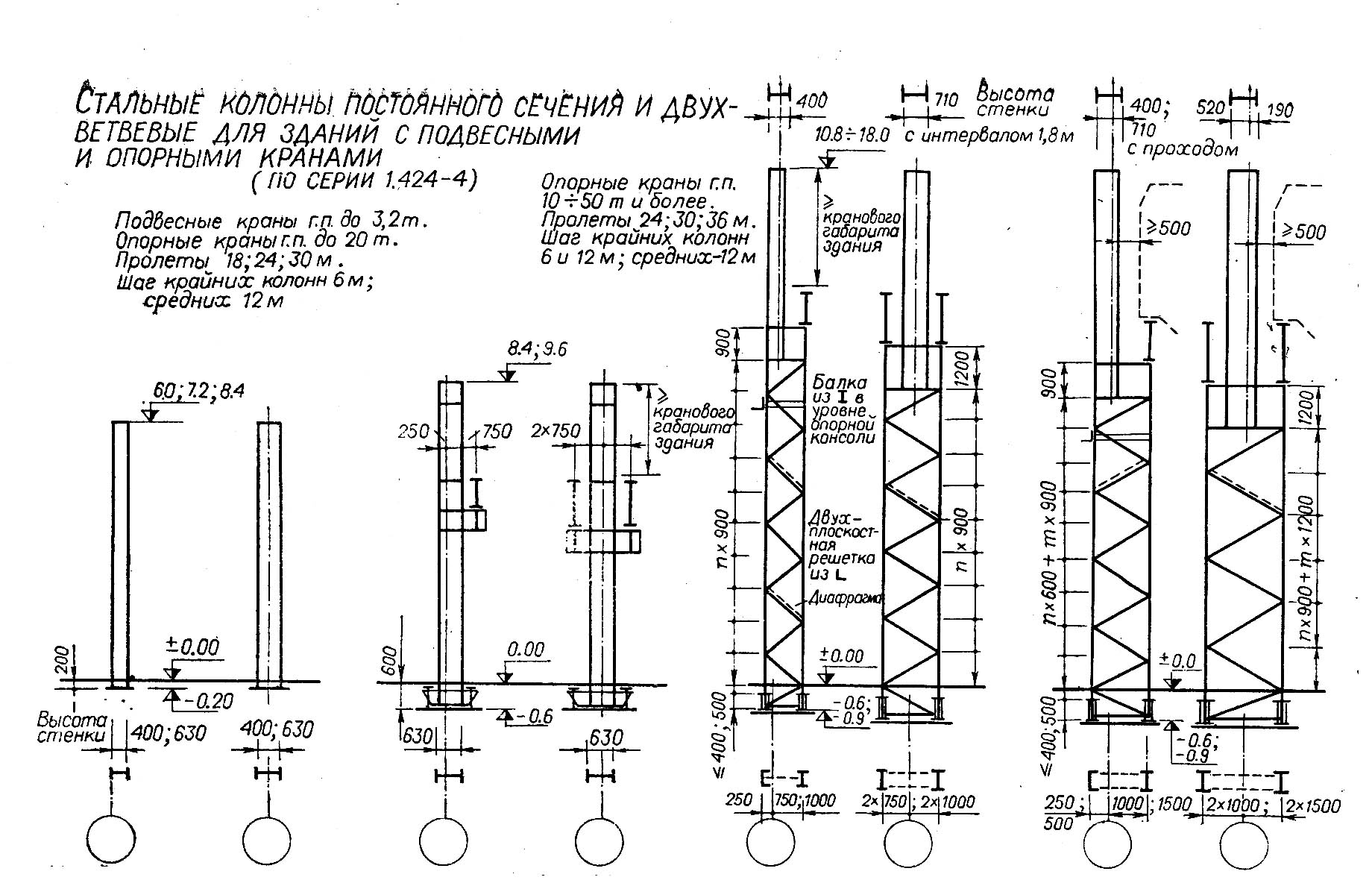

Стальной каркас применяют для зданий с укрупненной сеткой колонн, с большими высотами, с кранами большой грузоподъемности или тяжелого режима работы.

Основным видом

соединения стальных конструкций в

каркасе является сварка. Соединения на

заклепках применяются в случаях

знакопеременных и динамических нагрузок,

а также в подкрановых балках зданий с

кранами тяжелого режима работы.

Консольные краны без фундамента — Серия 600 — Spanco — Рабочие станции | Стрела, козловые краны | Штативы

Общие стандарты проектирования:

Краны Spanco разработаны в соответствии со следующими применимыми стандартами:

- Мостовые краны с рабочими станциями: Руководство по стальным конструкциям AISC, OSHA 1910.179, ANSI B30.1 1, AWS D1.1/D1.6 и MMA Mh37.2

- Козловые краны: Руководство по стальным конструкциям AISC, OSHA 1910.179, ANSI B30.11, AWS D1.1/D1.2/D1.6 и CMAA 74

- Консольные краны: Руководство по стальным конструкциям AISC, OSHA 1910.179, ANSI B30.11, AWS D1.1/D1.6 и CMAA 74

Все краны Spanco имеют конструктивный коэффициент 15 % от допустимой грузоподъемности для веса подъемника и 25 % для ударной нагрузки.

Стандарты изготовления:

Все сварочные работы, выполняемые при производстве кранов Spanco, соответствуют следующим стандартам Американского общества сварщиков (AWS): D1.2 для алюминия и D1.1 для стали.

Spanco официально сертифицирована как сертифицированный AWS сварочный производитель (CWF). Эта сертификация означает, что не только все сварщики сертифицированы AWS, но и все процессы и процедуры соответствуют требованиям AWS CWF. Примеры требований включают ежегодную калибровку всех сварочных аппаратов и визуальные проверки уровня 2 всех несущих компонентов.

Стандарты материалов:

Весь алюминий, используемый в производстве кранов Spanco, соответствует международной спецификации ASTM B308 для алюминия 6061-T6.

Вся сталь, используемая в производстве кранов Spanco, соответствует следующим действующим спецификациям ASTM International:

Профили из конструкционной стали: ASTM A-36

Трубы из конструкционной стали: ASTM A-53, класс B

Трубы из конструкционной стали квадратного и прямоугольного сечения: ASTM A-500, класс B

Процедуры подготовки и покраски поверхности:

Spanco придерживается стандартов Общества защитных покрытий (SSPC) для подготовки поверхности всех изделий. Перед покраской все компоненты крана Spanco очищаются от заусенцев и окалины с помощью электроинструмента, оснащенного шлифовальными дисками и проволочными колесами. Затем компоненты промывают с использованием биоразлагаемого обезжиривающего раствора высокого давления/высокой температуры. Перед покраской детали протирают и дают высохнуть. При покраске все поверхности компонентов покрываются быстросохнущей полуматовой эмалью с минимальной толщиной сухой пленки 2-3 мил. Финишный слой наносится горячим безвоздушным электростатическим распылителем. Окрашенные детали отверждаются при температуре воздуха.

Перед покраской все компоненты крана Spanco очищаются от заусенцев и окалины с помощью электроинструмента, оснащенного шлифовальными дисками и проволочными колесами. Затем компоненты промывают с использованием биоразлагаемого обезжиривающего раствора высокого давления/высокой температуры. Перед покраской детали протирают и дают высохнуть. При покраске все поверхности компонентов покрываются быстросохнущей полуматовой эмалью с минимальной толщиной сухой пленки 2-3 мил. Финишный слой наносится горячим безвоздушным электростатическим распылителем. Окрашенные детали отверждаются при температуре воздуха.

Рекомендации по прогибу:

В процессе проектирования крана инженеры Spanco соблюдают следующие рекомендации по прогибам и нагрузкам:

Стандарты качества:

Spanco является корпорацией, зарегистрированной в соответствии со стандартом ISO 9001:2015. Это означает, что краны Spanco производятся в соответствии со стандартами, обеспечивающими безопасность, надежность и высочайшее качество. Обозначение ISO Spanco также позволяет постоянно совершенствоваться на основе отзывов клиентов.

Это означает, что краны Spanco производятся в соответствии со стандартами, обеспечивающими безопасность, надежность и высочайшее качество. Обозначение ISO Spanco также позволяет постоянно совершенствоваться на основе отзывов клиентов.

Экологический обзор Инструментарий

Послевоенная нация | Быстро, дешево и просто | Новый мир материалов | Этот мост выглядит точно так же, как и другие | Библиография

Мосты из железобетонных и предварительно напряженных бетонных плит

Мосты из железобетонных плит имеют жесткий горизонтальный элемент, который служит как настилом моста, так и пролетным строением. Варианты этого типа включают монолитные и сборные плиты, построенные с использованием разных методов.

Железобетонные плиты могут быть монолитными, как эта, или сборными (HAER IN-113).

(Изображение предоставлено Mead & Hunt, Inc.)

Плиты армированные монолитные

Железобетонные монолитные плиты получили широкое распространение в первые десятилетия двадцатого века.

расстояния. Длина основного пролета железобетонной плиты обычно составляет от 10 до 50 футов. Этот тип моста остался

использовался в период после 1945 г. из-за простоты конструкции и конструкции.

расстояния. Длина основного пролета железобетонной плиты обычно составляет от 10 до 50 футов. Этот тип моста остался

использовался в период после 1945 г. из-за простоты конструкции и конструкции.Сборные железобетонные плиты

Традиционная форма бетонной плиты, модернизированная с использованием новых методов предварительно напряженного бетона (HAER TX-3398).

(Изображение предоставлено Mead & Hunt, Inc.)

Сборные железобетонные плиты были построены в ограниченном количестве в начале двадцатого века, но обычно

использовались после Второй мировой войны. В отличие от монолитных бетонных плит, сборный вариант состоит из отдельных бетонных секций.

отлитые в форме, которые часто изготавливаются на литейном дворе с заводской точностью и методами. Отдельные разделы

затем перемещаются на площадку моста, размещаются рядом и соединяются в единое целое. Похож на монолитный

железобетонных плит, в процессе изготовления в бетон закладывалась металлическая арматура. Сборные плиты

имеет ряд преимуществ перед монолитными плитами. За счет устранения необходимости изготовления на месте и связанного с ним труда

затраты, достигнутые преимущества: более быстрое время строительства, простота управления транспортным потоком во время строительства и больший контроль

над процессами, связанными со смешиванием, укладкой и отверждением бетона. Типичные длины пролетов этого типа аналогичны

к монолитным плитам. Сборные железобетонные плиты строились на протяжении всей послевоенной эпохи.

Похож на монолитный

железобетонных плит, в процессе изготовления в бетон закладывалась металлическая арматура. Сборные плиты

имеет ряд преимуществ перед монолитными плитами. За счет устранения необходимости изготовления на месте и связанного с ним труда

затраты, достигнутые преимущества: более быстрое время строительства, простота управления транспортным потоком во время строительства и больший контроль

над процессами, связанными со смешиванием, укладкой и отверждением бетона. Типичные длины пролетов этого типа аналогичны

к монолитным плитам. Сборные железобетонные плиты строились на протяжении всей послевоенной эпохи.

Плита из предварительно напряженного бетона служит как настилом моста, так и надстройкой (HAER TX-3398). (Изображение предоставлено Дитрихом Флотером.)

Предварительно напряженные бетонные плиты

Строительство предварительно напряженных железобетонных плит, таких как предварительно напряженные балки и фермы, началось после Второй мировой войны и продолжает

использовал. Плита служит как настилом моста, так и надстройкой. Продольные стальные пряди (предварительно или после натяжения)

размещаются у основания плиты, а стальные U-образные хомуты размещаются через равные промежутки внутри плиты, чтобы обеспечить

арматура на сдвиг. Некоторые сборные элементы изготавливаются с круглыми или прямоугольными пустотами, что приводит к экономии

материалы и более легкая общая конструкция. Длина пролетов предварительно напряженных железобетонных плит обычно составляет от 30 до

50 футов. В настоящее время предварительно напряженные железобетонные плиты используются в качестве элементов настила между балками, но также используются в качестве основных несущих конструкций.

элементы на более коротких пролетах.

Плита служит как настилом моста, так и надстройкой. Продольные стальные пряди (предварительно или после натяжения)

размещаются у основания плиты, а стальные U-образные хомуты размещаются через равные промежутки внутри плиты, чтобы обеспечить

арматура на сдвиг. Некоторые сборные элементы изготавливаются с круглыми или прямоугольными пустотами, что приводит к экономии

материалы и более легкая общая конструкция. Длина пролетов предварительно напряженных железобетонных плит обычно составляет от 30 до

50 футов. В настоящее время предварительно напряженные железобетонные плиты используются в качестве элементов настила между балками, но также используются в качестве основных несущих конструкций.

элементы на более коротких пролетах.

Балочные и балочные мосты из железобетона и предварительно напряженного бетона

Бетонные балочные и балочные мосты состоят из конструктивных элементов, параллельных проезжей части, которые поглощают силу живого движения. и вес моста. Термины «балка» и «балка» часто используются взаимозаменяемо, но балки — это, по сути, большие балки. Вариации

зависят от формы и конфигурации железобетонных балок и способа изготовления, в том числе технологического

предварительного напряжения, получившего распространение в послевоенный период. В отличие от железобетонных, предварительно напряженные балки требуют

специальные натяжные элементы, встроенные в балки, которые изготавливаются на литейных станинах, а не на месте. Литейные кровати

были технологическими достижениями сами по себе в первые годы использования предварительно напряженного бетона, поскольку формы могли

быть повторно использованы и позволили массовое производство этих крупных структурных элементов. Применение предварительно напряженного бетона для строительства мостов.

в США началось в 1950.

и вес моста. Термины «балка» и «балка» часто используются взаимозаменяемо, но балки — это, по сути, большие балки. Вариации

зависят от формы и конфигурации железобетонных балок и способа изготовления, в том числе технологического

предварительного напряжения, получившего распространение в послевоенный период. В отличие от железобетонных, предварительно напряженные балки требуют

специальные натяжные элементы, встроенные в балки, которые изготавливаются на литейных станинах, а не на месте. Литейные кровати

были технологическими достижениями сами по себе в первые годы использования предварительно напряженного бетона, поскольку формы могли

быть повторно использованы и позволили массовое производство этих крупных структурных элементов. Применение предварительно напряженного бетона для строительства мостов.

в США началось в 1950. Типовые формы и формы элементов моста из предварительно напряженного бетона были разработаны

Американская ассоциация государственных служащих автомобильных дорог (AASHO) и Институт предварительно напряженного бетона (PCI) в 1960-х годах. Предварительно напряженный

бетон как материал для строительства мостов широко использовался на протяжении второй половины двадцатого века и продолжает

для использования сегодня.

Типовые формы и формы элементов моста из предварительно напряженного бетона были разработаны

Американская ассоциация государственных служащих автомобильных дорог (AASHO) и Институт предварительно напряженного бетона (PCI) в 1960-х годах. Предварительно напряженный

бетон как материал для строительства мостов широко использовался на протяжении второй половины двадцатого века и продолжает

для использования сегодня.

Для многих типов, в том числе и для железобетонной коробки, были разработаны типовые формы и формы.

(Изображение предоставлено Mead & Hunt, Inc.)

Железобетонная коробчатая балка, разновидность бетонной балки, имеет полую конструкцию.

(Изображение предоставлено Mead & Hunt, Inc.)

Балки коробчатые железобетонные

Балки коробчатого сечения из железобетона представляют собой вариант бетонной балки с полой коробчатой конструкцией. Продольные пустоты

оставленные в балке, имеют круглую или прямоугольную форму и служат для уменьшения веса балки и материалов. Тип был впервые представлен

на западе США в конце 1930 с. Бетонные коробки предлагают некоторую гибкость конструкции в этой отдельной балке коробки.

блоки могут располагаться рядом друг с другом, соединяться стяжками или располагаться на расстоянии друг от друга для достижения большей ширины пролета.

Продольные пустоты

оставленные в балке, имеют круглую или прямоугольную форму и служат для уменьшения веса балки и материалов. Тип был впервые представлен

на западе США в конце 1930 с. Бетонные коробки предлагают некоторую гибкость конструкции в этой отдельной балке коробки.

блоки могут располагаться рядом друг с другом, соединяться стяжками или располагаться на расстоянии друг от друга для достижения большей ширины пролета.

Длина пролета обычно составляла от 20 до 100 футов, а наиболее экономичные пролеты — от 40 до 75 футов. В 1960-х были разработаны стандартные формы и формы. Армированный тип постепенно вышел из моды и был заменен предварительно напряженным бетоном. вариация.

На этом рисунке показана последовательность заливки бетона для железобетонной балки коробчатого сечения.

(Схема предоставлена Библиотекой Конгресса США, Отдел печати и фотографий, HAER [HAER DC-53]. )

)

Тавровая балка железобетонная

Тавровые балки из железобетона имеют прямоугольный Т-образный элемент, который поддерживает цельную плиту перекрытия, служащую опорой. дорожное покрытие. Интеграция балки и настила увеличивает прочность моста, что, в свою очередь, позволяет увеличить длины пролета. В результате бетонные тавровые балки рекламировались как лучший вариант, чем бетонные плиты для мостов между 25 и 50 футов в длину. Стальная арматура в тавровой балке состоит из стальных стержней, вставленных в горизонтальную часть, состоящую из палуба (верхняя часть буквы «Т») и нижняя вертикальная часть балки (форштевень). Поперечные стержни проходят между верхними и нижней части балки и связаны друг с другом U-образными подвесками, в результате чего получается объединенная плита и балка.

Тавровые балки из железобетона имеют Т-образные элементы, поддерживающие единое настил и дорожное покрытие.

(Изображение предоставлено Mead & Hunt, Inc.)

Многие государства давно имели типовые планы железобетонных тавровых балок, которые они обновляли в послевоенное время.

(Изображение предоставлено Mead & Hunt, Inc.)

Мосты из железобетонных тавровых балок стали использоваться в XIX в.10-х годов и были построены в 1960-х годах. Это был один из самые ранние типы мостов должны быть стандартизированы государственными дорожными департаментами. Длина пролета для этого типа варьируется от 15 до 100 мм. ноги.

Железобетонные швеллерные балки аналогичны тавровым балкам, но имеют U-образные элементы встык (HAER IA-97). (Изображение предоставлено Робом Тучером.)

Швеллер железобетонный

Железобетонные швеллерные балки аналогичны тавровым балкам, но вместо балки прямоугольной формы они состоят из

удлиненная U-образная балка, имеющая горизонтальную плоскую верхнюю часть и две нижние вертикальные части, называемые стержнями.

Швеллерные балки обычно изготавливаются сборными стандартными длинами от 20 до 70 футов, но также могут быть отлиты на месте. В течение

при строительстве моста несколько швеллерных балок располагаются бок о бок, в результате чего получается то, что кажется стыком или швом вдоль

нижняя кромка балок в месте их соединения; верхние полки (выступающие края) упираются друг в друга, образуя плиту проезжей части.

Стальная арматура состоит из продольных стержней в нижней части стержней и поперечной арматуры, проходящей вертикально.

между верхушкой и низом стеблей. Железобетонные швеллерные мосты обычно также имеют диафрагмы, которые обеспечивают

опора между основными балками, поэтому их иногда называют «вафельными плитами». Этот тип был введен

в 1910 и позже стали одним из стандартных типов, используемых государственными дорожными службами. Швеллеры железобетонные

продолжали использоваться до 1970-х гг.

Швеллеры железобетонные

продолжали использоваться до 1970-х гг.

Двутавровая балка и тройник из предварительно напряженного бетона

Двутавровые балки из предварительно напряженного бетона имеют высокопрочные проволоки или тросы, встроенные в нижнюю полку растянутых балок. (напряженные или натянутые) перед заливкой и отверждением бетона.

Бетон и сталь находятся в прямом контакте, и как только бетон затвердевает, напряжение стали снимается, и нагрузка

переходит в бетон. Этот тип предварительного напряжения известен как предварительное натяжение, и в результате получается прочная балка, которая эффективно

уравновешивает растягивающие и сжимающие силы внешних нагрузок и движения. Инновационный метод изготовления предварительного напряжения

балки позволили длину пролета до 150 футов.

Двутавровые балки из предварительно напряженного бетона были популярны для использования в новой системе автомагистралей между штатами (HAER MN-121).

(Изображение предоставлено Mead & Hunt, Inc.)

Двутавровые балки из предварительно напряженного бетона имеют высокопрочные проволоки, встроенные в нижнюю часть балки, которые передают нагрузку на бетон. (ХАЕР МН-121). (Изображение предоставлено Mead & Hunt, Inc.)

Другой метод предварительного напряжения — это последующее натяжение, при котором каналы (небольшие пустоты) оставляются в бетонных элементах во время изготовления.

После застывания бетона в воздуховоды подаются армированные стальные пряди, которые растягиваются (натягиваются) и закрепляются с помощью

анкеры или другое запорное устройство. Затем в пустоты заливается бетонный раствор, чтобы закрепить стальную арматуру.

Т-образный бульбовый тройник (слева) представляет собой вариант предварительно напряженного двутавра (справа) с полками разных размеров, хотя размеры

и дизайн будет варьироваться в зависимости от штата.

(Изображение предоставлено FHWA).

Ламповый тройник является разновидностью предварительно напряженной двутавровой балки. Размеры и конструкции различаются в зависимости от штата, но общей чертой является Двутавр с полками разных размеров. Нижний фланец бульбовых тройников включает в себя предварительно напряженные стальные пряди, а верхний фланец шире и обеспечивает структурную поддержку бетонного настила.

Балка коробчатого сечения из предварительно напряженного бетона

Строители между штатами отдавали предпочтение мостам, где скорость строительства была приоритетом, например, этот короб из предварительно напряженного бетона. (Изображение предоставлено Mead & Hunt, Inc.)

(Изображение предоставлено Mead & Hunt, Inc.)

Коробчатые балки из предварительно напряженного бетона представляют собой продольные элементы конструкции коробчатой формы, имеющие круглую или прямоугольную форму.

пустоты, которые помогают уменьшить вес балки и материалов. Конструкция коробчатых балок отличается от обычных двутавровых балок тем, что верх

и нижние части коробчатых балок действуют как полки, а боковые стенки действуют как стенки, тогда как двутавровые балки имеют две полки и одну

веб. Балки конфигурировались несколькими способами — либо непосредственно примыкающие друг к другу, либо непосредственно примыкающие и соединяемые

с помощью стяжной тяги или на расстоянии от 2 до 6 футов. Коробчатые балки имеют длину пролета от 20 до 100 футов, наиболее экономичные

колеблется между 40 и 90 футов. Коробчатые балки легко собираются и идеально подходят там, где приоритетом является скорость строительства.

Предварительно напряженные коробчатые балки, разработанные в начале 1950-х годов, строились в конце двадцатого века и до сих пор используются.

сегодня. Большинство современных образцов построены с использованием конфигурации рулевой тяги, которая обеспечивает оптимальную прочность и стабильность для

структура.

Коробчатые балки легко собираются и идеально подходят там, где приоритетом является скорость строительства.

Предварительно напряженные коробчатые балки, разработанные в начале 1950-х годов, строились в конце двадцатого века и до сих пор используются.

сегодня. Большинство современных образцов построены с использованием конфигурации рулевой тяги, которая обеспечивает оптимальную прочность и стабильность для

структура.

Стальные многобалочные или многобалочные мосты

Стальные балочные или балочные мосты состоят из нескольких стальных двутавровых балок, которые либо сборные, либо изготовлены из катаной стали,

имеет короткие фланцы (выступающие края), соединенные перемычкой, образующей поперечное сечение, образующее букву «I». Сила

и долговечность стальных двутавровых балок увеличилась в течение двадцатого века, поскольку инновации в производстве стали привели к

стальных балок разной длины и глубины. Широкое использование стальных двутавровых балок государственными дорожными службами началось в

1920 с. Использование консольных и неразрезных конфигураций после Второй мировой войны привело к увеличению длины пролета до

80 футов. Постепенно сталь была заменена предварительно напряженным бетоном в качестве предпочтительного материала для строительства мостов в последнем.

половине двадцатого века.

Широкое использование стальных двутавровых балок государственными дорожными службами началось в

1920 с. Использование консольных и неразрезных конфигураций после Второй мировой войны привело к увеличению длины пролета до

80 футов. Постепенно сталь была заменена предварительно напряженным бетоном в качестве предпочтительного материала для строительства мостов в последнем.

половине двадцатого века.

Стальные прокатные многобалочные

Катаные балки изготавливаются из цельного куска стали и полки (выступающие края вверху и внизу) и стенка (центральная часть) являются цельными.

Эти мосты иногда имеют поперечные диафрагмы, проходящие между продольными балками. Использование консольных вставок

блоки, которые крепились к неподвижным балкам с помощью зубчатых посадочных мест с подшипниками, были ранним методом достижения

большая длина пролета для стальных мостов. Более поздний метод включал использование механизма штифта и вешалки, который также позволял

более длинные пролеты.

Более поздний метод включал использование механизма штифта и вешалки, который также позволял

более длинные пролеты.

Широкое использование стальных катаных балок для автомобильных мостов началось в 1920-х и 1930-х годах, когда государственные дорожные службы разработали типовые планы типа. Рост цен на сталь и растущая популярность балок из предварительно напряженного бетона привели к постепенному снижение использования стальных катаных балок для более коротких пролетов в период после Второй мировой войны. Однако этот тип обеспечивает более длинные чистые пролеты, чем у предварительно напряженного бетона, и все еще используется сегодня, особенно для пролетов 100 футов или меньше.

Стальные балки, давно зарекомендовавший себя тип, в послевоенный период были менее распространены, чем их бетонные аналоги (HAER MN-

124).

(Изображение предоставлено Mead & Hunt, Inc.)

Мосты из стальных катаных балок все еще строятся сегодня, особенно для пролетов 100 футов или меньше. (Изображение предоставлено Историческим обществом Висконсина, WHI-40198.)

Стальные сборные (сборные) фермы

Используемые еще в конце девятнадцатого века стальные сборные или сборные балки, также называемые пластинчатыми балками, состоит из фланцев, стенок и ребер жесткости, которые склепаны или сварены вместе, образуя единое целое, имеющее форму «Я».

Стенка расположена между верхней и нижней полками (горизонтальными пластинами) и, как правило, глубокая, что позволяет пластине

балка, выходящая за пределы длины катаной балки. Ряд ребер жесткости, расположенных между верхней и нижней полками. обеспечивает дополнительную прочность сборной балки. Длина основных пролетов мостов со стальными сборными балками обычно колеблется в пределах

примерно от 20 до 130 футов, хотя были построены и более длинные экземпляры.

обеспечивает дополнительную прочность сборной балки. Длина основных пролетов мостов со стальными сборными балками обычно колеблется в пределах

примерно от 20 до 130 футов, хотя были построены и более длинные экземпляры.

На этом рисунке показана балка, изготовленная из трех кусков стали. (Изображение предоставлено FHWA Bridge Inspector’s Manual, Публикация № FHWA NHI 03-001, октябрь 2002 г.)

Стальные сборные (сборные) балки изготавливаются путем клепки или сварки стенок и фланцев вместе (HAER IA-99).

(Изображение предоставлено Луи Берже.)

Этот тип может быть построен либо как сквозная балка, либо как палубная балка. В сквозной балке настил проходит между

две балки, которые возвышаются над палубой и выглядят как стена парапета. В конфигурации «палуба-балка» палуба держится на

вершина балок. Стальные сборные балки были более дорогими в строительстве из-за трудозатрат и стоимости изготовления.

балка. Самые ранние образцы были построены с помощью заклепок, которые были заменены сваркой в 19 веке.50-е годы как достижения в области сварки

методы были применены к мостам. В конце 1970-х предпочтительным типом соединения стали высокопрочные болтовые соединения.

но в конце 1990-х сварка снова завоевала популярность.

Стальные сборные балки были более дорогими в строительстве из-за трудозатрат и стоимости изготовления.

балка. Самые ранние образцы были построены с помощью заклепок, которые были заменены сваркой в 19 веке.50-е годы как достижения в области сварки

методы были применены к мостам. В конце 1970-х предпочтительным типом соединения стали высокопрочные болтовые соединения.

но в конце 1990-х сварка снова завоевала популярность.

Водопропускные трубы

Водопропускные трубы — это короткие пролеты, расположенные под проезжей частью, по которым вода отводится с одной стороны дороги на другую. Эти структуры

обычно менее 20 футов и обычно не имеют перил, тротуаров или настилов. Конструктивный узел или гидравлическое отверстие

по которому течет вода в водопропускной трубе, называется ячейкой. Несколько ячеек могут быть размещены рядом друг с другом для создания

более крупные структуры. Водопропускные трубы обычно изготавливаются производителями и доставляются на площадку, но государственные департаменты

Транспорт также разработал типовые планы различных размеров для повышения эффективности проектирования и строительства. После

Во время Второй мировой войны программа автомагистралей между штатами послужила мощным катализатором новых инноваций и способствовала развитию.

в передовых методах дренажа, включая дизайн водопропускных труб и материалы.

Водопропускные трубы обычно изготавливаются производителями и доставляются на площадку, но государственные департаменты

Транспорт также разработал типовые планы различных размеров для повышения эффективности проектирования и строительства. После

Во время Второй мировой войны программа автомагистралей между штатами послужила мощным катализатором новых инноваций и способствовала развитию.

в передовых методах дренажа, включая дизайн водопропускных труб и материалы.

Водопропускные трубы обычно изготавливаются из стали или бетона и имеют две основные формы: короб и трубу. Коробчатые водопропускные трубы имеют квадрат

или прямоугольной формы, в то время как водопропускные трубы имеют отверстие круглой формы. Несколько факторов влияют на

выбор материала водопропускной трубы, включая условия участка, доступное финансирование и даже маркетинговые усилия дистрибьюторов водопропускных труб,

хотя спецификации Американской ассоциации государственных дорожных служащих в конечном итоге заменили каталоги производителей, поскольку

источник дизайна для водопропускных труб. Водопропускные трубы могут быть построены с оголовками или без них, которые расположены в конце водопропускной трубы.

отводить поток, защищать насыпь и служить подпорной стенкой.

Водопропускные трубы могут быть построены с оголовками или без них, которые расположены в конце водопропускной трубы.

отводить поток, защищать насыпь и служить подпорной стенкой.

Бетонные водопропускные трубы

Некоторые или все четыре стороны бетонных водопропускных труб могут быть усилены стальной арматурой. Длина пролета обычно варьируется от 5 до 50 футов, причем последняя длина часто состоит из нескольких ячеек.

Добавление эстетичных перил к бетонной водопропускной трубе было необычным для послевоенного периода (HAER MN-125).

(Изображение предоставлено Mead & Hunt, Inc.)

Строители использовали сборные коробчатые блоки, изготовленные за пределами площадки, для строительства бетонных коробчатых водопропускных труб (HAER MN-125).

(Изображение предоставлено Mead & Hunt, Inc. )

)

До Второй мировой войны большинство бетонных водопропускных труб были отлиты на месте, то есть представляли собой монолитные конструкции, залитые в заранее изготовленные таким образом, чтобы все стороны водопропускной трубы образовывали единое целое без строительных швов. После Второй мировой войны использование монолитных бетонные водопропускные трубы пришли в упадок, поскольку они были заменены сборными железобетонными коробками, которые производились за пределами площадки.

Бетонные водопропускные трубы были доступны в различных формах, чтобы приспособиться к местным условиям (HAER WI-118).

(Изображение предоставлено Дитрихом Флотером.)

Водопропускные трубы из бетона

Бетонные водопропускные трубы изготавливаются из железобетона и производятся в различных размерах, вплоть до 12 футов. в диаметре. Форма водопропускных труб из бетона определяется пиковым расходом канала.

в диаметре. Форма водопропускных труб из бетона определяется пиковым расходом канала.

Круглые формы гидравлически и конструктивно эффективны в большинстве условий и являются наиболее распространенным типом бетона. водопропускная труба. Эллиптические формы обычно используются, когда условия ограничивают горизонтальный или вертикальный зазор. Бетонная труба водопропускные трубы использовались в период после Второй мировой войны и используются до сих пор.

Водопропускные трубы из стальных труб

Водопропускные трубы из стальных труб представляют собой трубчатые устройства, которые обычно имеют гофрирование и бывают разных размеров для обеспечения непрерывного

поток на всю ширину проезжей части. Как и их бетонные аналоги, водопропускные трубы из стальных труб изготавливаются заранее и могут

быть легко транспортируемыми на строительные площадки из-за их легкого веса.

Многопластинчатые арки имеют гофрированный металл, скрепленный болтами, образуя арку. (Изображение предоставлено Mead & Hunt, Inc.)

Водопропускные трубы из стальных труб также просты в установке, что снижает затраты и трудозатраты, а их низкие эксплуатационные расходы делают их идеальными для вялых

водные пути или малые реки. Многопластинчатое изделие представляло собой изделие из оцинкованного гофрированного железа, состоящее из изогнутых сегментов,

скреплены болтами в полевых условиях, образуя арку, и закреплены бетонными перемычками и опорами. В середине 1960-х более гидравлически

был введен эффективный вариант — арка из гофрированной металлической трубы, которая отличалась плоским дном, круглым верхом и острым радиусом.

угловые пластины, которые были скреплены болтами в полевых условиях.