Монолитные железобетонные конструкции зданий

Монолитные конструктивные системы зданий могут быть каркаснобалочными, безбалочными, с несущими стенами и комбинированными.

В последнее десятилетие во всех экономически развитых странах расширяется применение монолитного железобетона в надземной части зданий. Монолитный железобетон может применяться в сочетании со сборными железобетонными и стальными конструкциями так называемый сборно-монолитный вариант.

В России, несмотря на большой объем применения монолитного бетона и железобетона (гидротехнические сооружения, реакторные корпуса АЭС, покрытия дорог и аэродромов, фундаменты зданий и технологического оборудования и т.д.), лишь 10% приходится на каркасы гражданских и промышленных зданий и сооружений в основном тех, к которым предъявлялись специальные требования. Между тем использование монолитных конструкций в каркасах зданий способствует увеличению их пространственной жесткости и, как следствие, увеличению экономической эффективности по сравнению со сборными, а также расширению функциональных и объемно-планировочных решений и улучшению архитектурной выразительности зданий.

В нашей стране был накоплен определенный опыт применения монолитного бетона и железобетона при строительстве зданий и сооружений. Еще в 1918-1928 гг. объем таких конструкций превысил 18 млн м3. В 1929 г. был возведен купол Московского планетария. За восемь месяцев 1930-1931 гг. из монолитного железобетона было возведено здание Госпрома в Харькове объемом 306 тыс. м3. В 1930-1941 гг. основные несущие конструкции одноэтажных и многоэтажных промышленных зданий (фундаменты, колонны, подкрановые балки, стены, балочные и безбалочные перекрытия, покрытия), элеваторы, резервуары, бункеры и другие емкости, а также различные подземные сооружения выполняли из монолитного железобетона. В 1950-х гг монолитный бетон и железобетон применяли при строительстве административных и промышленных зданий; кроме того, активно применяли конструкции сборно-монолитных перекрытий и покрытий в промышленных зданиях. С 1960 по 1982 г. было построено свыше 300 объектов с такими перекрытиями общей площадью более 3 млн м 2. При монтаже сборно-монолитных перекрытий ребристые плиты объединяли с помощью сварки и бетона замоноличивания; таким образом отдельные элементы заводского изготовления превращались в пространственные или плоские неразрезные системы. При этом улучшались эксплуатационные свойства конструкций, увеличивалась жесткость перекрытий, снижались: масса сборных элементов и расход стали на 15%, сметная стоимость на 10%.

При монтаже сборно-монолитных перекрытий ребристые плиты объединяли с помощью сварки и бетона замоноличивания; таким образом отдельные элементы заводского изготовления превращались в пространственные или плоские неразрезные системы. При этом улучшались эксплуатационные свойства конструкций, увеличивалась жесткость перекрытий, снижались: масса сборных элементов и расход стали на 15%, сметная стоимость на 10%.

В 1963 г. в Минске было построено здание универмага, в основу конструктивного решения которого были положены сборно-монолитные железобетонные каркасные конструкции. Это здание было прямоугольным в плане с размерами 60×42 м (сетка колонн 6×6, высота этажа 4,5 м). Конструктивная схема здания многопролетный рамный каркас. Нормативные полезные нагрузки на перекрытия этажей составили 4 кН/м Междуэтажные перекрытия были сборно-монолитными. Слой монолитного железобетона был уложен по сборным железобетонным плитам, что позволило, вопервых, устранить перепад в отметках верхней части пролетных плит над межколонной и капительной плитами; во-вторых, создать жесткое соединение элементов каркаса и перекрытий, превращаемых в неразрезные конструкции.

Междуэтажные перекрытия были сборно-монолитными. Слой монолитного железобетона был уложен по сборным железобетонным плитам, что позволило, вопервых, устранить перепад в отметках верхней части пролетных плит над межколонной и капительной плитами; во-вторых, создать жесткое соединение элементов каркаса и перекрытий, превращаемых в неразрезные конструкции.

В более поздние годы были построены лишь несколько объектов из монолитного железобетона, причем главным образом иностранными фирмами (например, гостиница «Космос» в Москве).

Монолитные железобетонные конструкции применялись в зданиях с рамным каркасом пролетом от 6 до 9 м; строительство велось в основном в районах со значительными сейсмическими и ветровыми нагрузками; монолитные конструкции изготавливались без предварительного напряжения, с обычной арматурой и бетоном невысоких марок, вследствие чего происходил большой расход материалов. Для бетонирования использовалась деревянная опалубка однократного применения.

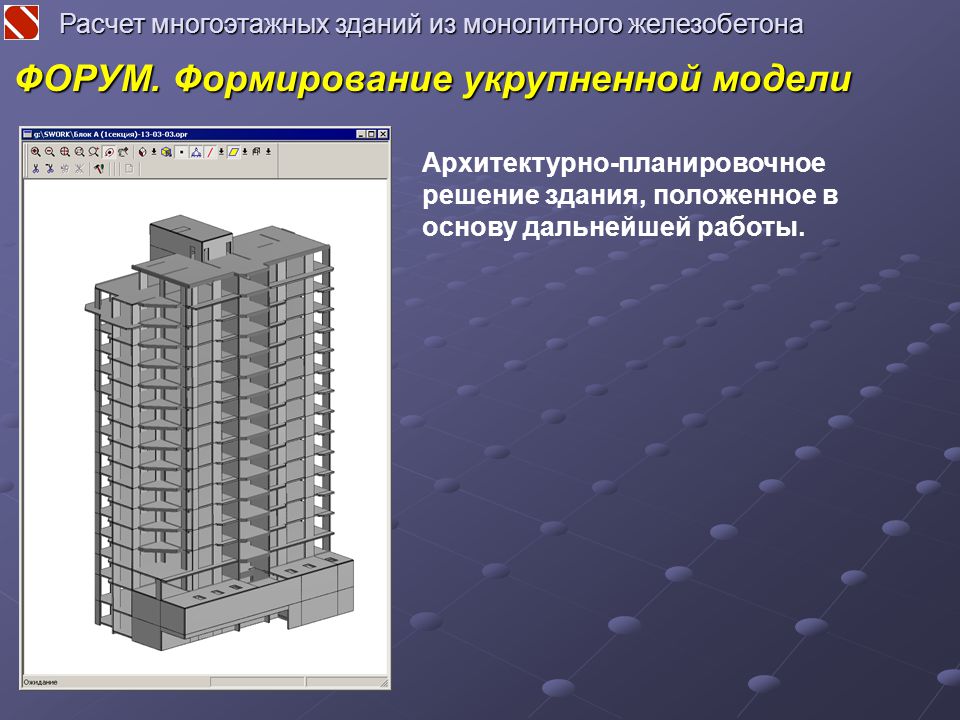

Начиная с 1990-х гг. ситуация, особенно в Москве, заметно изменилась. С применением монолитного железобетона были возведены сотни зданий административных, жилых, торговых центров.

ситуация, особенно в Москве, заметно изменилась. С применением монолитного железобетона были возведены сотни зданий административных, жилых, торговых центров.

Уже к 2006 г. приблизительно 50% годового объема жилья в Москве строили из монолитного железобетона.

По-видимому, это соотношение сохранится и в ближайшие годы.

Из монолитного железобетона рационально возводить дома повышенной этажности, здания высокой архитектурной выразительности и нестандартных архитектурно-планировочных решений.

Представляется перспективным также сборно-монолитное домостроение, так как целый ряд конструктивных элементов лестничные марши, лифтовые шахты, вентиляционные блоки и др. экономически целесообразно изготовлять на заводах и монтировать при возведении монолитных зданий.

В строительстве за рубежом монолитный железобетон получил более широкое распространение. Это объясняется:

- развитием индустриальных методов возведения зданий из монолитного железобетона с применением передвижной и крупнощитовой переставной опалубки;

- применением унифицированных инвентарных опалубок, с помощью которых можно формировать конструкции самой сложной конфигурации;

- созданием высокопластичных бетонных смесей путем введения суперпластифицирующих добавок;

- широким применением мобильных, быстромонтируемых, полностью автоматизированных бетоносмесительных установок для приготовления бетонных смесей;

- наличием надежных средств транспортирования бетона, способных в различных климатических и дорожных условиях доставить на строительную площадку бетонную смесь заданной кондиции;

- применением мобильных надежных и высокопроизводительных средств подачи бетонной смеси (в том числе на значительную высоту) и ее укладки.

Вышеперечисленные технологические достижения позволили значительно снизить стоимость, трудоемкость и продолжительность возведения монолитных конструкций, а также расширить сферу их рационального применения (особенно в районах с высокими ветровыми и сейсмическими нагрузками).

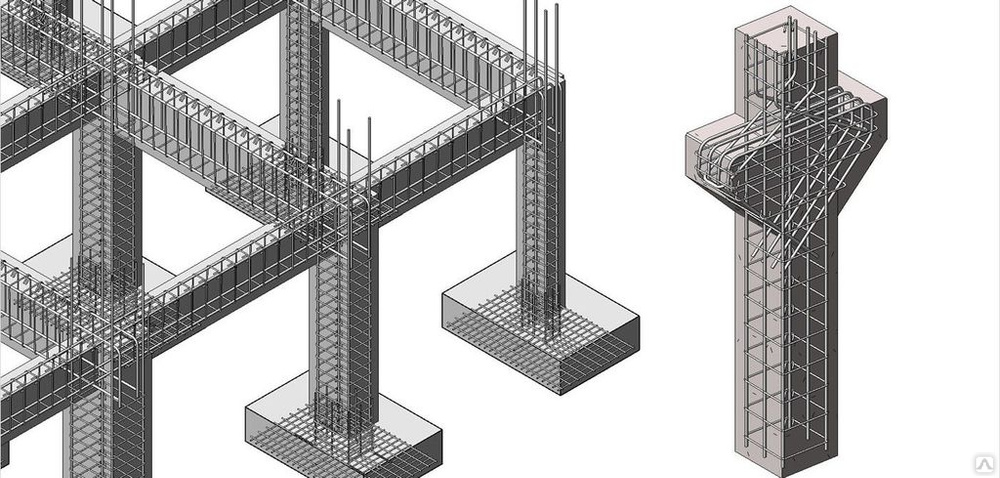

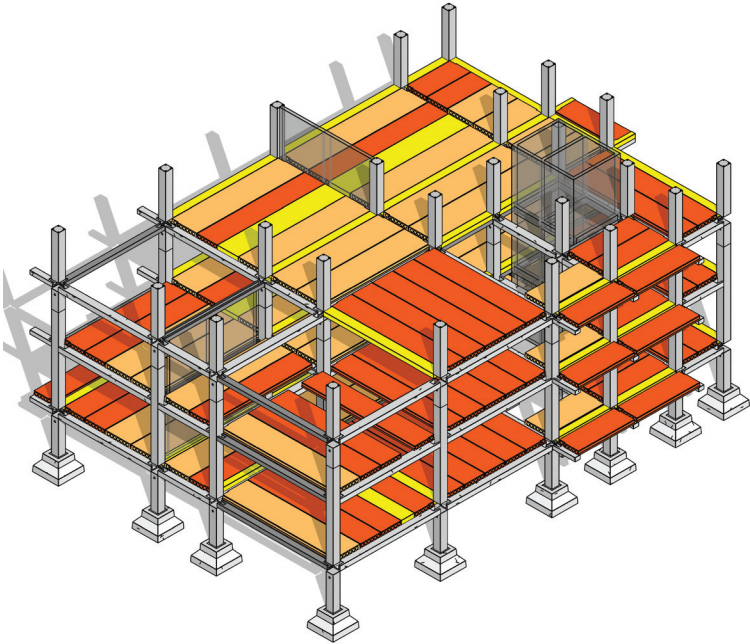

Конструктивные решения монолитных зданий (рис. ниже) очень условно принято делить на три группы.

Пример конструктивного решения монолитного здания

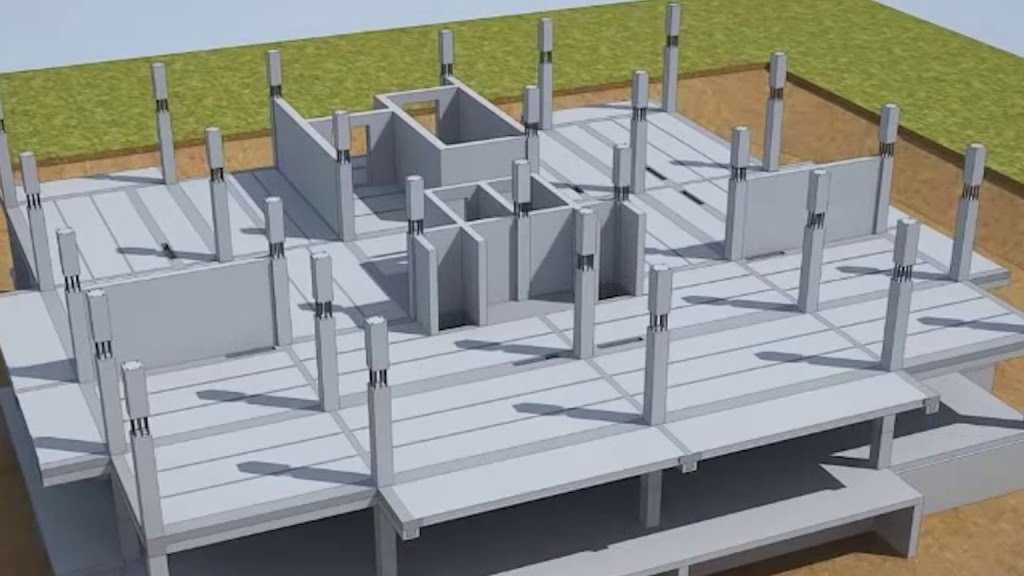

Первая бескаркасная или стеновая. Монолитные несущие стены идут в поперечном или в продольном направлении внутри здания или же одновременно в обоих. На стены опирается перекрытие.

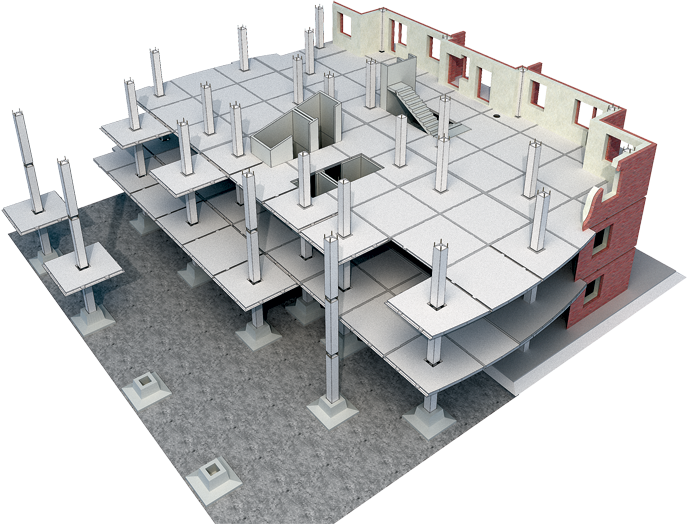

Вторая каркасная. Этот тип зданий получил распространение в общественных и в производственных зданиях и, $ свою очередь, подразделяется по конструктивным решениям перекрытия на ригельные (балочные), капительные и безбалочные.

Третья каркасно-стеновая. Этот тип зданий широко применяется в настоящее время.

Кроме того, в зданиях часто встречаются комбинации конструктивных решений вышеперечисленных групп.

Для зданий повышенной этажности, испытывающих значительные горизонтальные ветровые нагрузки, целесообразно принимать стеновые или каркасно-стеновые решения, обеспечивающие необходимую жесткость и устойчивость.

Одной из основных позиций, определяющих эффективность использования монолитного железобетона, является наличие индустриальных опалубок, выполняющих функции формообразования.

Опалубка должна обладать достаточной прочностью, жесткостью. Поверхность опалубки должна обеспечивать требуемое качество поверхности бетона. Кроме того, существуют специальные типы опалубок, в том числе и несъемные. Они могут обеспечивать прогрев, гидроизоляцию, утепление, облицовку и др.

В настоящее время разработано и используется большое количество конструкций опалубок.

В качестве материала используется сталь и алюминий, пиломатериалы и водостойкая фанера, пленки и пластик.

В табл. ниже приведены, по данным НТЦ «Опалубка», основные типы опалубок и области их применения, а на рис. ниже некоторые конструкции.

ниже некоторые конструкции.

Области применения основных типов опалубки

1 | 2 | 3 |

1 | Мелкощитовая | Бетонирование разнотипных монолитных конструкций, в том числе с вертикальными (стен, колонн и т.п.), горизонтальными (перекрытий, ригелей) и наклонными поверхностями различного очертания. Может применяться вместе с крупнощитовой опалубкой для бетонирования небольших по объему и сложных по конфигурации монолитных конструкций и вставок, в том числе в стесненных условиях производства |

2 | Крупнощитовая | Бетонирование крупноразмерных конструкций, в том числе стен и перекрытий жилых, гражданских, промышленных и других зданий и сооружений. |

3 | Перемонтируемая | Бетонирование крупноразмерных конструкций, в том числе стен и перекрытий жилых, гражданских, промышленных и других зданий и сооружений, с различными нагрузками и схемами нагружения |

4 | Блочная | Бетонирование замкнутых отдельно стоящих однотипных и разнотипных конструкций типа ростверков, колонн, фундаментов, а также внутренние поверхности замкнутых ячеек жилых зданий и лифтовых шахт |

5 | Объемно переставная | |

6 | Перемещаемая | Бетонирование вертикальных (главным образом высотой более 40 м) и горизонтальных (протяженной конструкции) зданий и сооружений, преимущественно постоянного сечения, а также подпорных стен, водоводов, коллекторов, туннелей, возводимых открытым способом, и обделки туннелей, возводимых закрытым способом |

7 | Пневматическая | Бетонирование пространственных конструкций и сооружений криволинейного очертания |

8 | Несъемная | Бетонирование конструкций без распалубливания, создание гидроизоляции, облицовки, утепления, внешнего армирования и др. |

9 | Неутепленная | Бетонирование конструкций при положительных температурах окружающего воздуха. |

10 | Утепленная | Предохранение бетона от замерзания в зимних условиях, от перегрева в условиях жаркого климата, охлаждения или перегрева в специальных условиях строительства |

11 | Греющая | Бетонирование конструкций в условиях низких температур окружающего воздуха (от -5° С), а также для ускорения твердения бетона как в летних, так и в зимних условиях |

12 | Специальная | Применяется для придания бетону или поверхности бетона специальных свойств, в т. |

1. Возведение зданий из монолитного железобетона.

Билет №15

Строительство из монолитного и сборно-монолитного железобетона перспективно во всех климатических зонах, кроме районов со сложными геологическими условиями, особенно при возведении жилых зданий и комплексов, важных в градостроительном отношении.

Монолитное

и сборно-монолитное домостроение как

основное направление индустриализации

строительства многоэтажных зданий с

использованием местных материалов

рекомендуется при следующих условиях:

отсутствии или недостаточной

производственной мощности базы панельного

домостроения; непригодности выпускаемых

изделий для строительства зданий

заданных архитектурно-планировочных

решений; необходимости возведения

зданий по индивидуальным проектам,

отличающимся от применяемых в массовом

строительстве с использованием сборных

индустриальных изделий; необходимости

многоэтажной жилой застройки, при

которой конструкции зданий не могут

быть выполнены с использованием

индустриальных изделий.

В монолитном и сборно-монолитном домостроении применяют следующие конструктивные системы:

• бескаркаснаясо смешанным или большим шагом несущих стен при поперечном или продольном их расположении, а также с наружными ненесущими стенами из сборных индустриальных изделий; перекрытия монолитные или сборно-монолитные. Система рекомендуется при строительстве зданий значительной протяженности и различной этажности. Строительство таких зданий осуществляется с использованием инвентарной блочно-щитовой, крупнощитовой или объемно-переставной опалубки;

• бескаркаснаяс перекрестными наружными и внутренними продольными и поперечными несущими монолитными стенами и монолитными или сборными перекрытиями. Система целесообразна при строительстве односекционных домов башенного типа, осуществляемом с применением инвентарной крупнощитовой или скользящей опалубки;

• каркасно-ствольная,

панельно-ствольная или ствольная;

используется при строительстве домов

с одним или несколькими стволами (ядрами

жесткости) из монолитного бетона в

сочетании со сборными конструкциями. Для возведения стволов жесткости

целесообразно применение скользящей

опалубки.

Для возведения стволов жесткости

целесообразно применение скользящей

опалубки.

Конструктивные системызданий из монолитного железобетона в зависимости от формы опирания перекрытий могут быть: с поперечными несущими стенами; с продольными несущими стенами; комбинированной системы, при которой перекрытия опираются в продольном и поперечном направлениях.

Конструктивные системы зданий из монолитного железобетона разделяются:

• на монолитные здания с несущими внутренними стенами;

• монолитные здания с несущими наружными и внутренними стенами;

• монолитные здания с каркасной системой конструкций;

• сборно-монолитные каркасные конструкции с пространственными ядрами жесткости;

• сборно-монолитные крупнопанельные системы;

• системы из монолитного железобетона с использованием легкого бетона на пористых заполнителях.

Существенные

достоинства монолитного метода возведения— меньшие капитальные вложения в

производственную базу (30-40%), меньший

расход стали и энергетических затрат

(на 10-20%).

Недостатками монолитного домостроенияявляются относительно большая трудоемкость возведения конструкций, так как в отличие от крупнопанельного индустриальное монолитное строительство предполагает максимальную концентрацию затрат труда на строительной площадке, а также более высокая стоимость по сравнению с изделиями заводского изготовления.

Монолитное домостроение осуществляется методами:

• скользящей опалубки;

• переставной крупнощитовой опалубки;

• переставной блочной опалубки;

• объемно-переставной опалубки.

В настоящее время разработаны несколько индустриальных систем инвентарной опалубки и оснастки для возведения различных по функциональному назначению и архитектурному решению жилых и массовых общественных зданий. Основой системы унифицированных опалубок является набор унифицированных щитов, крупно — и мелкоразмерных по ширине и по высоте.

Крупные

щиты могут собираться в объемные

элементы, которые бывают двух типов:

блочная опалубка, извлекается после

формования вверх; объемно-переставная

(тоннельная), извлекается после формования

в сторону фасада.

Опалубка первого типа используется для формирования сборных или сборно-монолитных перекрытий, второго — сборных панелей наружных стен.

Достоинством крупноблочной опалубки при строительстве зданий с ограниченным количеством повторяющихся объемно-пространственных элементов является сокращение продолжительности и трудоемкости опалубочных работ по сравнению с использованием крупнощитовой опалубки на захватке. К тому же этот тип опалубки обеспечивает меньшую оборачиваемость в течение года по сравнению с крупнощитовой.

Применение объемно-переставной (тоннельной) опалубки практикуется при четком построении протяженных домов с поперечными несущими стенами, обеспечивая возможность сочетания внутренних конструкций из монолитного бетона с навесными панелями при ограниченном числе пролетов между поперечными стенами, атакже экономию трудовых затрат на изготовление внутренних стен и перекрытий по сравнению с сочетанием крупнощитовой опалубки для стен и опалубки для перекрытий.

Состав комплексного процесса

Комплексный процесс возведения монолитных железобетонных конструкций состоит из технологически связанных и последовательно выполняемых простых процессов:

• установки опалубки и лесов;

• монтажа арматуры;

• монтажа закладных деталей;

• укладки и уплотнения бетонной смеси;

• ухода за бетоном летом и интенсификации его твердения зимой;

• распалубливания;

•

часто

присутствует монтаж сборных конструкций.

Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл.

Состав простых процессов, их трудоемкость и очередность выполнения зависят от вида и специфики возводимых монолитных конструкций, применяемых механизмов и типов опалубки, технологических и местных особенностей производства работ.

Каждый простой процесс выполняют специализированные звенья, которые объединены в комплексную бригаду. Сооружение разбивают по высоте на ярусы, в плане — на захватки, что необходимо для организации поточного производства работ.

Для четкой организации выполнения комплексного процесса бетонных работ поточным способом необходимо:

• определить трудоемкость каждого процесса;

• разделить объект на ярусы и захватки, близкие по трудоемкости для каждого процесса, достаточные для работы звена в течение смены;

• установить ритм потока и общий оптимальный срок работ;

• определить и подобрать оптимальное оборудование для подачи на рабочее место опалубки, арматуры и бетонной смеси;

• определить необходимую численность рабочих, исходя из трудоемкости отдельных процессов, принятого ритма потока и провести комплектацию звеньев и бригад;

•

составить

календарный (посменный) график комплексного

процесса.

В комплексном процессе возведения монолитных конструкций ведущим процессом является бетонирование. Этот процесс состоит из связанных операций по транспортированию, подаче на рабочее место, приемке и уплотнению бетонной смеси. Бетонирование влияет на сроки выполнения опалубочных и арматурных работ, которые находятся в тесной технологической зависимости от него. Поэтому для обеспечения ритмичного потока при разной трудоемкости разнородных процессов принимают одинаковую продолжительность работ (продолжительность бетонирования) при различном численном составе звеньев для каждого из них.

Исходя из темпов укладки бетона, подбирают необходимый комплект машин для этого процесса, в том же темпе следует выполнять опалубочные и арматурные процессы на принятых для них механизмах и приспособлениях. На темпы укладки бетонных смесей сильно влияет их подвижность.

Оптимальный

вариант механизации определяют по трем

основным показателям: продолжительность

работы; трудоемкость работ; стоимость

работ на 1 м3 уложенного бетона.

В соответствии с производительностью ведущего потока (процесса) по бетонированию подбирают комплект машин для других потоков — по монтажу опалубки, установке арматуры и т. д. Нет смысла загружать строительную площадку техникой, нужно только предусматривать высокопроизводительное использование основного оборудования. Так, кран может быть задействован на всех основных процессах — подача к месту работы опалубки, арматуры, бетонной смеси, распалубливание.

Демонтаж опалубки на захватке можно осуществлять в летних условиях и зимой — после тепловой обработки — только при наборе распалубочной прочности. Демонтаж опалубки ведут в последовательности, обратной ее монтажу. Загружение распалубленных конструкций допустимо при наборе бетоном 50 кг/см2 прочности для стен и 100 кг/см2 — в перекрытиях.

Механизация бетонных работ.

Бетонную

смесь изготавливают на заводах товарного

бетона. В случае когда на строительном

объекте потребляется более 3000 м3бетона в месяц и имеется возможность

устройства приобъектного бетонного

завода (узла), экономически целесообразно

его возведение.

Транспортировка бетонной смеси. Бетонная смесь доставляется до потребителя, т. е. в зону бетонных работ, автобетоновозами или автобетоносмесителями. Автобетоновозы — открытые самосвалы с объемом кузова 3…5 м3 используют обычно при расположении бетонного завода в пределах 10 мин пути до строительной площадки. Автобетоносмесители представляют собой бетонный смеситель объемом 5…8 м3, устанавливаемый на автомобилях типа МАЗ, КамАЗ (для меньших объемов) и «Рено», «Мерседес» (для больших объемов).

Укладка

бетонной смеси. Бетонная смесь подается

в конструкцию различными способами: по

лотку, грузоподъемными механизмами,

бетононасосами. Первые два способа

используют при укладке до 50 м3бетона в смену, третий — при любых

объемах, но экономически целесообразно

его применение при укладке не менее 45

м3бетонной смеси в смену. По лотку

бетонная смесь подается при возможности

установки автобетоносмесителя выше

уровня бетонируемой конструкции,

например, при заливке фундаментной

плиты и возможности заезда автомобиля

на дно котлована. Лотки изготавливают

из влагостойкой фанеры или металлических

листов длиной до 6 м. Для подачи бетонной

смеси в бадьях или бункерах используют

имеющиеся и задействованные для других

погрузочно-разгрузочных работ

грузоподъемные механизмы. В основном

это самоходные и башенные краны, иногда

используют приставные краны. Бадьи

имеют объем 0,3… 1 м3и для удобства

подачи бетонной смеси выполнены в виде

«рюмки», на которую для полного ее

опорожнения устанавливают вибратор.

Лотки изготавливают

из влагостойкой фанеры или металлических

листов длиной до 6 м. Для подачи бетонной

смеси в бадьях или бункерах используют

имеющиеся и задействованные для других

погрузочно-разгрузочных работ

грузоподъемные механизмы. В основном

это самоходные и башенные краны, иногда

используют приставные краны. Бадьи

имеют объем 0,3… 1 м3и для удобства

подачи бетонной смеси выполнены в виде

«рюмки», на которую для полного ее

опорожнения устанавливают вибратор.

Наибольшее

распространение при укладке бетонной

смеси имеют бетононасосы. При объеме

укладки до 80 м3бетона в смену

используют отечественные или импортные

автобетононасосы на базе автомобилей

КамАЗ, МАЗ, «Мерседес». Автобетононасосы

оснащены загрузочным бункером, насосом

и раздаточной стрелой. Бетонную смесь

подают в вертикальном (до 80 м) и

горизонтальном (до 360 м) направлениях.

При строительстве объектов с потребностью

более 60 м3бетона в смену, а также

зданий повышенной этажности (более 20

этажей) применяют стационарные

бетононасосы в комплекте с раздаточными

бетоноукладчиками. Для уплотнения

бетонной смеси, в случае если это

требуется по технологии производства

работ, используют вибраторы различного

назначения: для вертикальных конструкций

— глубинные вибраторы, для горизонтальных

— виброрейки.

Для уплотнения

бетонной смеси, в случае если это

требуется по технологии производства

работ, используют вибраторы различного

назначения: для вертикальных конструкций

— глубинные вибраторы, для горизонтальных

— виброрейки.

Железобетон в архитектуре Ле Корбюзье

Железобетон в архитектуре Ле Корбюзье — Мы создаем ценность«Сделано для мужчин, в человеческом масштабе, с использованием надежных современных технологий, раскрывающих великолепие необработанного бетона и использующих экстраординарные ресурсы этой эпохи в домашних условиях». Шарль-Эдуар Жаннере, известный во всем мире как Ле Корбюзье , этими словами объяснил, как железобетон изменит современную архитектуру.

Уроженец Швейцарии, натурализованный во Франции архитектор, живописец и художник попрощался со старым способом строительства домов, заменив проекты прошлого зданиями, из которых состоят целые районы современных городов.

Эти здания отличаются тем, что в них используется один конкретный материал: железобетон , бетон, в который заделана сталь таким образом, что два материала действуют вместе в силах сопротивления.

Происхождение железобетона

Задолго до архитектурной интуиции Ле Корбюзье и его желания встряхнуть городской пейзаж бетон имел свою сложную, далеко идущую историю. Еще в Древнем Риме для строительства фундаментов использовали бетон, но не железобетон.

Железобетон стал частью строительного лексикона в девятнадцатом веке благодаря серии научных исследований и экспериментов. Один из первых случаев относится к 1850 году, когда французский архитектор Ламбот провел исследование, чтобы построить Бетонная балка с железной арматурой . Тот же материал в то время также исследовался в Соединенных Штатах, но Джозеф Монье считается изобретателем железобетона. В 1868 году Монье начал строить балки, своды и трубы из этого нового материала, который был менее толстым, чем традиционный бетон, но при этом обеспечивал стабильность. Монье предпринял первую попытку запатентовать материал 16 июля 1867 г. , но самый значительный патент на разработку материала, каким мы его знаем, подал в 1870 г.

, но самый значительный патент на разработку материала, каким мы его знаем, подал в 1870 г.

Вскоре после этого начался бум железобетонных конструкций , особенно в США. Но именно всемирно известный архитектор Ле Корбюзье превратил этот материал в символ современности и нового подхода к архитектуре, отвечающего потребностям индустриального общества.

Ле КорбюзьеЛе Корбюзье и железобетон

Ле Корбюзье объяснил свою теорию новой модели строительства в своем журнале об искусстве и архитектуре «L’Esprit Nouveau» в начале 1920 с. Журнал, основанный архитектором вместе с художником Амеде Озефаном и поэтом Полем Дерме, опубликовал сборник эссе под названием «На пути к новой архитектуре». В тексте Ле Корбюзье объясняет свое видение будущего архитектуры, где дом — это «машина», а новые материалы, в том числе железобетон, служат функциональными инструментами как для бытовых, так и для инфраструктурных нужд.

Идея Ле Корбюзье заключалась в том, чтобы использовать цемент для удовлетворения потребностей городского развития крупных городов. В « Ville Contemporaine », так и не реализованная до конца запланированная утопия, рассчитанная на три миллиона жителей, архитектор представлял себе, как строительство больших железобетонных зданий может удовлетворить жилищные потребности значительно растущего населения.

Пожалуй, самым известным примером этой теории в действии является « Unité d’Habitation », большое бетонное здание, спроектированное архитектором в ответ на нехватку жилья в Марселе после окончания Второй мировой войны. В то время здание подверглось резкой критике за массивную конструкцию и форму бетонного куба, но история подтвердила правоту Ле Корбюзье. Здание официально стало историческим памятником в 1995 и объект Всемирного наследия ЮНЕСКО в 2016 году.

В целом, идея нового архитектурного стиля, основанного на железобетоне, была продуктом того конкретного момента в истории. Первые десятилетия 20-го века ознаменовались промышленным бумом, рождением рабочего класса и развитием городов, связанным с новыми системами производства. Действительно, именно после начала промышленной революции Ле Корбюзье понял, как можно стратегически использовать этот новый материал. Это станет необходимым как быстрый и эффективный ответ на потребности людей.

Первые десятилетия 20-го века ознаменовались промышленным бумом, рождением рабочего класса и развитием городов, связанным с новыми системами производства. Действительно, именно после начала промышленной революции Ле Корбюзье понял, как можно стратегически использовать этот новый материал. Это станет необходимым как быстрый и эффективный ответ на потребности людей.

Гений Ле Корбюзье на службе архитектуры

Когда 27 августа 1965 года Ле Корбюзье скончался, весь мир сразу же осознал эту потерю, осознал новаторский дух, который привнес этот натурализованный гражданин Франции, архитектор и художник. только в строительный сектор, но и в инфраструктуру.

Движение Модерн, которое Ле Корбюзье помог запустить, проложило новый путь в современной архитектуре . Железобетон стал основным материалом для строительства не только домов, но и дорог, мостов, виадуков и различной инфраструктуры, имеющей ключевое значение для развития страны.

Благодаря харизме и непревзойденному влиянию, которые его работы оказали с течением времени, весь мир откликнулся на строительную революцию архитектора, и города начали эстетически меняться.

Сегодня, спустя почти 60 лет после смерти Ле Корбюзье, строительная отрасль смотрит в будущее железобетона , материал, открывший новый сезон в архитектуре.

Будущее железобетона

Со времен Ле Корбюзье железобетон стал жизненно важным элементом зданий , как в строительном секторе, так и в крупных инфраструктурных сооружениях , мостах, дорогах и виадуках. Как материал железобетон является надежным и инновационным источником долговечности, безопасности и снижения затрат.

Несмотря на свою структуру, железобетон, как и все материалы, имеет естественный «срок годности», точная продолжительность которого до сих пор неизвестна. Конечно, климатические факторы, такие как мороз, или внешние элементы, такие как морская вода, могут воздействовать на бетон, вызывая его разрушение.

В результате сегодняшнее глобальное строительное сообщество сосредоточено на исследованиях, направленных на поиск инновационных решений для борьбы с неизбежным износом этого материала, а также на защиту уникальных характеристик, которые сделали его столь важным для реконструкции зданий.

обратно наверх

обратно наверх

Методы усиления железобетонных зданий

перейти к содержанию Д-р Стелиос Антониу

Руководитель отдела проектирования конструкций и сейсмостойкости Alfakat

Соучредитель, управляющий директор и директор по исследованиям и разработкам SeismoSoft

Содержание Ар Стены

Стальная распорка

Демпфирующие устройства

Огнестойкие полимеры (FRPS)

Стальные листы и стальные кожухи

Сейсмоизоляция

Смолы/растворы

Усиление фундамента

В этом посте представлены наиболее распространенные методы усиления железобетонных зданий.

Общий

Прежде чем перейти к представлению методов, в текущем разделе изложены некоторые общие моменты, касающиеся различных методов модернизации: всего 7. В большинстве практических приложений обычно с самого начала очевидно, что некоторые из методов не могут быть применены из-за архитектурных, эксплуатационных или геометрических ограничений, отсутствия знаний или отсутствия соответствующего оборудования, например. Базовая изоляция не может быть реализована в зданиях, которые не имеют открытых пространств по всему периметру, или в регионах, где экспертиза все еще ограничена. Следовательно, проектировщику каждого здания, возможно, придется выбирать из набора не более чем 2 или 3 методов-кандидатов. Его/ее работа состоит в том, чтобы рассмотреть и взвесить преимущества и недостатки каждого метода, используя инженерную оценку, предварительные исследования и аналитические расчеты, и выбрать наиболее подходящий.

(ii) Особое внимание следует обратить на тот факт, что при разработке мероприятий по укреплению не все методы и приемы могут снизить уязвимость здания. Ошибочная реализация может усилить одни части здания, одновременно ослабив другие части, фактически повысив общий риск. Например, концентрация больших несущих стен на одной стороне здания может увеличить, а не уменьшить требования к вертикальным элементам другой стороны.

Ошибочная реализация может усилить одни части здания, одновременно ослабив другие части, фактически повысив общий риск. Например, концентрация больших несущих стен на одной стороне здания может увеличить, а не уменьшить требования к вертикальным элементам другой стороны.

(iii) Различные методы имеют разные преимущества и недостатки, и их влияние на общую реакцию, прочность, жесткость, пластичность и сейсмические требования могут значительно различаться в зависимости от конкретной конфигурации здания. Не существует стандартных решений и рецептов, применимых к любому типу конструкции.

(iv) Методы укрепления можно разделить на две большие группы. С одной стороны, существуют методы, которые обычно используются на глобальном уровне (т.е. рассматривают всю структуру как единое целое) и обычно служат для снижения потребности в существующих элементах. Наиболее типичными примерами в этой категории являются добавление новых стен жесткости и изоляция основания. С другой стороны, существуют методы, которые применяются на уровне элементов и в основном используются для повышения конкретных характеристик (например, прочности и/или пластичности) отдельных элементов, например Жакеты RC или обертки FRP.

(v) Очень часто может потребоваться сочетание двух или более доступных методов. Обычно сначала применяется более «глобальный» метод (например, стены или раскосы), а на втором этапе применяются другие методы для усиления отдельных компонентов или частей здания, которые все еще нуждаются в модернизации.

Железобетонные оболочки

Бетонные оболочки, вероятно, являются наиболее широко используемым методом усиления железобетонных элементов. Он строится либо из монолитного бетона, либо, чаще, из торкретбетона. Способ включает добавление слоя железобетона в виде кожуха с использованием продольной стальной арматуры и поперечных стальных связей за пределами периметра существующего элемента.

Оболочка из монолитного бетона требует установки опалубки вокруг существующей колонны, на которую крепится опалубка, чтобы выдержать залитый бетон. Толщина оболочки обычно превышает 10 см, чтобы обеспечить заливку бетона без пустот и зазоров. Напротив, торкретбетон позволяет использовать кожух толщиной всего 5 см.

Рисунок 1: Типовые сечения железобетонных оболочек*

Рисунок 2: Железобетонные оболочки*

Подготовка поверхности существующего элемента имеет решающее значение для кожуха. Соединение нового и существующего бетона дополнительно усиливается за счет придания поверхности шероховатости и введения стальных дюбелей.

Рисунок 3: Придание шероховатости поверхности существующего элемента и установка дюбелей*

Затем устанавливаются новые вертикальные стальные стержни и хомуты кожуха в соответствии с расчетными размерами и диаметрами, уделяя особое внимание правильному закрытию из обручей. Поскольку во многих случаях невозможно согнуть обручи под углом 135° из-за наличия существующего элемента и малой толщины кожуха, очень часто требуется сварка.

Более подробную информацию о железобетонных оболочках можно найти здесь.

Набрызг-бетон

Термин «набрызг-бетон» относится как к материалу, так и к методу строительства. Материал – бетон или высокопрочный раствор, который буквально «выстреливают» в формы. Метод заключается в применении этого материала на месте.

Материал – бетон или высокопрочный раствор, который буквально «выстреливают» в формы. Метод заключается в применении этого материала на месте.

Строго говоря, торкретбетон (или торкрет-бетон, как его еще называют) не является методом ремонта или усиления существующих зданий. Это способ укладки и уплотнения бетона, который имеет множество применений, помимо модернизации. Однако из-за ограничений, налагаемых в существующих зданиях их конструктивными и неконструктивными элементами, монолитный бетон в большинстве случаев трудно, дорого или вообще невозможно применять, что делает торкретирование наиболее распространенным способом заливки бетона. при ремонте и дооснащении. Фактически, использование торкретбетона настолько распространено при строительстве железобетонных курток, что эти два термина часто используются взаимозаменяемо при укреплении.

Более подробную информацию о торкрет-бетоне можно найти здесь.

Рисунок 4: Нанесение торкретбетона в зданиях*

Новые стены жесткости из железобетона

Этот метод заключается в строительстве новых стен жесткости больших размеров в выбранных местах по периметру здания и/или внутри здания. здание. Стены могут очень благотворно влиять на сейсмические характеристики существующих зданий, обеспечивая одновременно значительное повышение прочности, жесткости и пластичности. Одним очень важным преимуществом метода является значительное снижение требований к существующим легкоармированным элементам здания из-за больших размеров и очень большой жесткости новых элементов.

здание. Стены могут очень благотворно влиять на сейсмические характеристики существующих зданий, обеспечивая одновременно значительное повышение прочности, жесткости и пластичности. Одним очень важным преимуществом метода является значительное снижение требований к существующим легкоармированным элементам здания из-за больших размеров и очень большой жесткости новых элементов.

Типичное поперечное сечение новой стены сдвига, добавленной к существующему зданию, очень похоже на стены сдвига новых зданий, с псевдоколоннами с близко расположенными скобами по двум краям и слегка армированной стенкой, которая, как ожидается, выдержит повреждения при сильном сейсмическом событии. Единственным существенным отличием является большое количество дюбелей, которые используются для соединения новых и существующих элементов, а также безопасная передача сил сейсмической инерции от существующего здания к земле через новые стены.

Как правило, предпочтительно, чтобы стена заключала в себе две колонны существующего здания, образуя прочные и пластичные кожухи, образующие псевдоколонны по краям новой стены. Оболочки могут быть выполнены из монолитного бетона вместе с стеновым полотном (с использованием опалубки вокруг существующих элементов, колонн и балок) или отдельно из торкрет-бетона.

Оболочки могут быть выполнены из монолитного бетона вместе с стеновым полотном (с использованием опалубки вокруг существующих элементов, колонн и балок) или отдельно из торкрет-бетона.

Рисунок 5: Новые стены жесткости в существующих зданиях из железобетона*

ЗАПОЛНЕНИЕ ЖБИ

Альтернативой строительству новых стен жесткости, которые охватывают колонны и балки существующего каркаса, является заполнение ж/б. С помощью этого метода внутри железобетонной панели создается железобетонная стена, которая соединяется с соседними колоннами (слева и справа) и балками (сверху и снизу) с помощью ряда прочных дюбелей, которые предназначены для восприятия сил инерции. при землетрясении и обеспечить монолитное соединение с существующим каркасом.

Что касается строительства новых стен жесткости, которые охватывают существующие элементы каркаса, заполнение RC значительно дешевле и гораздо менее разрушительно. Основной недостаток метода связан с пропускной способностью существующих элементов, окружающих засыпку. Чтобы иметь возможность передавать поперечные усилия и опрокидывающие моменты с этажа на этаж, они должны обладать минимальной грузоподъемностью; в противном случае они понесут значительные локальные повреждения в случае сильных сейсмических явлений.

Чтобы иметь возможность передавать поперечные усилия и опрокидывающие моменты с этажа на этаж, они должны обладать минимальной грузоподъемностью; в противном случае они понесут значительные локальные повреждения в случае сильных сейсмических явлений.

Рис. 6: Ж/б заполнение [Chrysostomou et al. 2014, Поляншек и др. 2014]

Стальная распорка

Стальные распорки обладают теми же преимуществами, что и новые сдвиговые стены, увеличивая прочность, жесткость и пластичность здания. Распорки крепятся непосредственно к бетонной раме внутри существующих отсеков. Они вносят вклад в боковое сопротивление конструкции за счет осевой силы, развивающейся в их наклонных элементах. Диагонали прикреплены к стальным пластинам, закрепленным по углам каждого бетонного отсека с помощью эпоксидных смол. Как и в случае с новыми железобетонными стенами, раскосы должны располагаться симметрично, чтобы не создавать нежелательного кручения в здании и, по возможности, уменьшить неровности в плоскости.

Так как в общем случае раскосы крепятся к существующим неусиленным железобетонным элементам здания, то способ непригоден, когда балки и колонны не обладают минимальной прочностью; если это не так, бетонные элементы могут быть усилены композитными материалами или, чаще, кожухом.

Устройства рассеивания энергии можно легко комбинировать со стальными скобами, эффективно увеличивая демпфирование при динамическом возбуждении. Однако следует отметить, что если используются демпферы, стальные распорки должны быть сконструированы таким образом, чтобы они не увеличивали значительно жесткость, иначе эффективность демпфирующих механизмов, которые требуют больших деформаций для рентабельности, будет поставлена под угрозу.

Рисунок 7: Стальные скобы*

Демпфирующие устройства

Демпфирующие устройства используются для уменьшения амплитуды вибрации, деформации и, следовательно, нагрузки, предъявляемой к элементам конструкции за счет рассеивания энергии во время сильных землетрясений. Существуют пассивные, активные и гибридные системы рассеивания.

Существуют пассивные, активные и гибридные системы рассеивания.

Большинство систем (вязкие, вязкоупругие, фрикционные и металлические демпферы текучести) можно легко комбинировать и интегрировать со стальными элементами жесткости, обеспечивая повышенную прочность, жесткость, пластичность и способность рассеивать энергию. В качестве альтернативы, диссипативные устройства могут быть установлены независимо от других мероприятий по укреплению и вносить свой вклад в реакцию конструкции за счет рассеивания энергии.

Рис. 8: Модернизация железобетонной рамы с использованием стальных распорок с жидкостно-вязкими демпферами [Staaleson Engineering, P.C. 2021]

Огнестойкие полимеры (FRPS)

Композиты на основе полимеров, армированных волокном (FRP), состоят из волокон с высокой прочностью на разрыв в полимерной матрице, такой как эпоксидная смола, винилэфир или полиэфирный термореактивный пластик, но чаще всего эпоксидные смолы. Волокна обычно изготавливаются из углерода (CFRP), стекла (GFRP), арамида (AFRP) или редко базальта, хотя в прошлом использовались и другие волокна, такие как бумага, дерево или асбест. 9Материалы 0085 FRP в проектировании конструкций рассматриваются как дополнительная арматура, единственная разница заключается в начальных деформациях, которые присутствуют в бетоне и арматуре из-за статической нагрузки во время применения FRP.

9Материалы 0085 FRP в проектировании конструкций рассматриваются как дополнительная арматура, единственная разница заключается в начальных деформациях, которые присутствуют в бетоне и арматуре из-за статической нагрузки во время применения FRP.

Благодаря своей высокой прочности на растяжение и малому весу (по сравнению с обычными конструкционными материалами и, в частности, сталью), стеклопластики стали важным конструкционным материалом для использования в строительной отрасли в качестве внутреннего или, чаще, внешнего армирования.

Полимеры, армированные волокном, могут использоваться для укрепления существующих зданий различными методами: обертывание стеклопластиком, ламинаты стеклопластика, армирование стеклопластика поверхностным монтажом (NSM), струны стеклопластика и недавно напыленный стеклопластик. Обмотка FRP обычно используется для увеличения удержания, пластичности и способности к сдвигу стен, колонн и балок с волокнами, расположенными в направлении обручей. Ламинаты FRP в основном используются для увеличения способности к изгибу железобетонных элементов, как правило, в балках или плитах. Армирование NSM FRP используется для усиления на изгиб, обеспечивая повышенную прочность и жесткость, но его также можно использовать для усиления на сдвиг. Струны из стеклопластика используются в качестве приповерхностного армирования и чаще в качестве соединителя волокон и крепления оберток из стеклопластика. Наконец, напыленный FRP обеспечивает повышенную прочность на сдвиг и способность к деформации и может использоваться для сейсмического усиления существующего железобетонного элемента.

Ламинаты FRP в основном используются для увеличения способности к изгибу железобетонных элементов, как правило, в балках или плитах. Армирование NSM FRP используется для усиления на изгиб, обеспечивая повышенную прочность и жесткость, но его также можно использовать для усиления на сдвиг. Струны из стеклопластика используются в качестве приповерхностного армирования и чаще в качестве соединителя волокон и крепления оберток из стеклопластика. Наконец, напыленный FRP обеспечивает повышенную прочность на сдвиг и способность к деформации и может использоваться для сейсмического усиления существующего железобетонного элемента.

Рис. 9: Обертки из стеклопластика*

Рис. 10: Многослойные стеклопластиковые волокна*

Рис. конкретные члены могут улучшить их прочность на изгиб, аналогично ламинатам FRP. Аналогичным образом, пластины, ленты и уголки, сваренные вместе для формирования оболочки, могут повысить прочность на сдвиг, улучшить поведение приправ и обеспечить пластичность за счет удержания без существенного влияния на жесткость существующей системы, аналогично обертке из стеклопластика.

Усиление железобетонных элементов с помощью внешнего соединения стальных листов несколько десятилетий назад было одним из самых популярных методов и очень широко применялось при модернизации, однако постепенно он уступил свою популярность другим, более надежным и простым в использовании методам, в частности, обертыванию стеклопластиком и ламинаты FRP.

Рис. 12: Стальные плиты*

Рис. 13: Стальная оболочка колонны*

Сейсмоизоляция

Изоляция основания, также известная как сейсмоизоляция, представляет собой одно из наиболее эффективных средств защиты конструкции от сил землетрясения. Набор конструктивных элементов, называемых изоляторами, в значительной степени используется для отделения надстройки от основания (фундамента или подконструкции), которое опирается на трясущийся грунт, тем самым защищая целостность здания.

Основными характеристиками системы сейсмоизоляции являются ограниченная жесткость на уровне изоляторов, что приводит к значительному удлинению периода конструкции до основных периодов до 2,5 с и более. Это приводит к значительному снижению ускорения, передаваемого надстройке, сил инерции и потребности в силе землетрясения. Следовательно, поперечные деформации и межэтажные сдвиги значительно меньше, что приводит к легким или очень легким повреждениям структурных и неструктурных компонентов даже при очень сильных землетрясениях.

Это приводит к значительному снижению ускорения, передаваемого надстройке, сил инерции и потребности в силе землетрясения. Следовательно, поперечные деформации и межэтажные сдвиги значительно меньше, что приводит к легким или очень легким повреждениям структурных и неструктурных компонентов даже при очень сильных землетрясениях.

Основная концепция использования изоляции основания для модернизации заключается в том, что вместо усиления элементов конструкции, чтобы выдерживать наложенное сейсмическое воздействие (как это делается во всех других методах), изоляция основания использует противоположный подход, то есть снижает сейсмическую нагрузку. спрос вместо увеличения мощностей. Поскольку контроль движения грунта, воздействующего на конструкцию, невозможен, защита конструкции осуществляется путем изменения требования путем предотвращения/уменьшения движений, передаваемых на надстройку с уровня фундамента.

Рисунок 14: Установка свинцового опорного (эластомерного) изолятора [Википедия, 2021]

Смолы/Растворы

Эпоксидные смолы и ремонтные растворы являются широко используемыми материалами, связанными с ремонтом и усилением железобетонных зданий. Они в основном используются для ремонта локальных повреждений, поэтому они не являются методом укрепления и модернизации существующих зданий. Однако вместе со всеми другими методами они применяются для ремонта отдельных элементов конструкции.

Они в основном используются для ремонта локальных повреждений, поэтому они не являются методом укрепления и модернизации существующих зданий. Однако вместе со всеми другими методами они применяются для ремонта отдельных элементов конструкции.

Использование эпоксидных смол для инъекций является наиболее распространенным решением для ремонта трещин. По сравнению с бетоном эпоксидные смолы обладают очень высокой прочностью на сжатие и растяжение, и они используются для обеспечения эффективной передачи прочности и восстановления жесткости конструкции благодаря сильной адгезии между эпоксидными смолами и бетоном.

Ремонтные растворы применяются для ремонта и восстановления поврежденных бетонных участков. Отмечено, что одной из наиболее частых причин разрушения бетона является коррозия, поэтому ремонтные растворы обычно применяют вместе с ингибиторами коррозии.

Рис. 15: (a) Ремонт трещин эпоксидными смолами, (b) Ремонт ингибиторами коррозии и ремонтными растворами*

Укрепление фундамента

Динамическая реакция фундаментов — очень сложная проблема, требующая навыков в области механики грунтов, фундаментов. Инженерия, структурная динамика и взаимодействие структуры грунта. Кроме того, работы по укреплению фундаментов являются очень разрушительными и дорогостоящими работами, требующими земляных работ во всем здании на уровне земли и, как правило, эвакуации здания. Более того, во время недавних землетрясений было очень мало случаев отказов в системе фундамента, и они в основном объяснялись причинами, не связанными с вибрацией и реакцией конструкции, т.е. разжижение грунта или устойчивость склона.

Инженерия, структурная динамика и взаимодействие структуры грунта. Кроме того, работы по укреплению фундаментов являются очень разрушительными и дорогостоящими работами, требующими земляных работ во всем здании на уровне земли и, как правило, эвакуации здания. Более того, во время недавних землетрясений было очень мало случаев отказов в системе фундамента, и они в основном объяснялись причинами, не связанными с вибрацией и реакцией конструкции, т.е. разжижение грунта или устойчивость склона.

По всем этим причинам усиление фундаментов трудно обосновать технически и экономически, за исключением случаев очень больших недостатков в системе фундаментов, таких как отсутствие армирования или даже полное отсутствие целых фундаментов. К сожалению, такие случаи нередки в зданиях, построенных до 1980 года, из-за некачественного изготовления и отсутствия надзора. В таких случаях усиление существующих фундаментов осуществляется либо с увеличением их размеров железобетонными кожухами (чаще монолитными), либо устройством соединительных балок и ленточных фундаментов.

Рис. 16: Серьезные дефекты конструкции фундамента*

Рис. 17: Усиление фундамента с помощью (а) кожухов и соединительных балок, (б) ленточных фундаментов*

Рис. 18: Мероприятия по усилению фундамента уровень может быть очень разрушительным*

Ссылки

- Chrysostomou C., Kyriakides N., Kotronis P,. Георгиу Э. (2014). ЖБ-заполнение существующих железобетонных конструкций для сейсмической модернизации. 2-я Европейская конференция по сейсморазведке и сейсмологии, август 2014 г., Стамбул, Турция. Архивы HAL, идентификатор HAL: hal-01080302.

- Поляншек М., Таусер Ф., Руис Дж. М., Хризостому К., Кириакидес Н., Оноуфриу Т., Руссис П., Котронис П., Панайотакос Т., Космопулос А. (2014). Сейсмическая модернизация железобетонных рам с заполнением из железобетона (проект SERFIN). Научные и политические отчеты JRC, Объединенный исследовательский центр.

- Staaleson Engineering, PC (2021). Модернизированная стальная рама с шевронными связями и вязкостными демпферами.

Унифицированные поддерживающие элементы модульной опалубки для бетонирования стен могут быть использованы в конструкции столовой, выкатываемой и перемещаемой опалубок для бетонирования перекрытий

Унифицированные поддерживающие элементы модульной опалубки для бетонирования стен могут быть использованы в конструкции столовой, выкатываемой и перемещаемой опалубок для бетонирования перекрытий Может включаться в расчетное сечение конструкции

Может включаться в расчетное сечение конструкции ч. создание рельефа, поверхности с повышенной плотностью

ч. создание рельефа, поверхности с повышенной плотностью