Инженерное проектирование цементного завода в России и странах СНГ по EPC контракту

Грамотное инженерное проектирование цементного завода является условием успеха инвестиционного проекта.

Здесь буквально все имеет значение, от правильного выбора участка до разработки технологической схемы и выбора оборудования.

Современная цементная промышленность использует десятки типов оборудования для эффективного производства клинкера, сушки, дробления, измельчения, смешивания, упаковки и других производственных процессов.

Высококачественный проект имеет решающее значение для бесперебойного производства без лишних затрат.

Правильная компоновка завода для цементной промышленности должна обеспечивать оптимальное соотношение между всеми производственными процессами.

Это гарантия эксплуатационной гибкости, конкурентоспособности и устойчивости предприятия.

Международная компания ESFC предлагает финансирование и строительство крупных цементных заводов по всему миру.

Мы с партнерами можем разработать для вас индивидуальный проект или предложить многочисленные типовые решения, зарекомендовавшие себя в зарубежной цементной индустрии.

Мы также предоставляем полный спектр финансовых услуг для бизнеса, включая долгосрочное финансирование строительства цементных заводов в России и СНГ с минимальным взносом инициатора проекта на уровне 10%.

Технология и оборудование для производства цемента

Основной продукцией цементных заводов на сегодняшний день остается портландцемент и многочисленные его разновидности, такие как OPC или PPC.

Этот продукт находит широкое применение в изготовлении бетонных конструкций и является универсальным строительным материалом для гражданского, военного и специального применения.

Это сложная химическая смесь, состоящая преимущественно из веществ минерального происхождения, мелко измельченных и смешанных в строгих пропорциях. Основой для производства портландцемента является клинкер, минеральная смесь из трехкальциевого силиката, двухкальциевого силиката, алюминатной и алюмоферритной фазы.

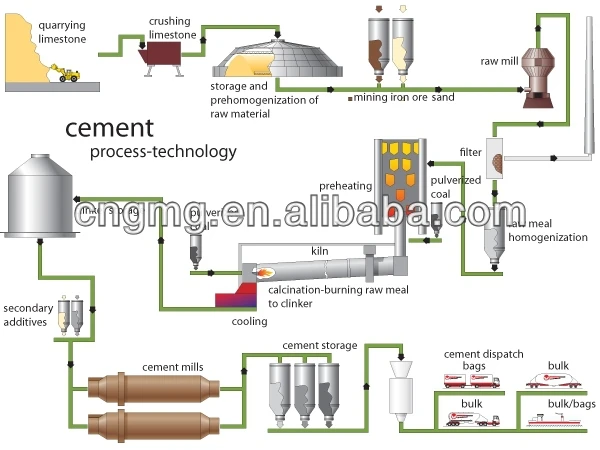

Производство цемента считается технически сложным и осуществляется в несколько стадий, включающих производство клинкера, дробление и смешивание, упаковку готовой продукции для отправки потребителям.

Машины и оборудование в цементной промышленности включают конвейеры, силосы для хранения клинкера и цемента, печи, вертикальные валковые мельницы, шаровые мельницы, взвешивающее и упаковывающее оборудование различных типов.

Инженерное проектирование цементного завода требует индивидуального подхода к каждому проекту с использованием оборудования, которое будет наиболее выгодным в конкретной ситуации и соответствовать требованиям заказчика.

Подготовка сырья

Основным сырьем для производства цемента в большинстве случаев выступает известняк, широко доступный для добычи открытым способом в большинстве стран мира.

Вещество добывают с помощью буровзрывных работ, грузят на самосвалы и доставляют на предприятие, где происходит его многостадийная переработка.

Стремление к минимизации транспортных расходов обусловлено важным фактом, что значительная часть доставленного на заводы известняка теряется при пиропроцессинге, превращаясь в углекислый газ.

Эта часть материала фактически испаряется.

Стадия подготовки сырья для производства цемента включает дробление минерального материала, который затем подвергается сушке для использования в сухом производстве цемента или проходит дополнительное измельчение для мокрого процесса.

Даже при использовании современных технологий производство 1 килограмма готового цемента требует переработки порядка 1,5 килограммов минерального сырья, что само по себе представляет значительные расходы для компании и требует оптимизации технологических процессов от начала до конца цикла.

Отдельной проблемой для инжиниринговых компаний, занимающихся проектированием цементных заводов, является подготовка топлива. Это может быть как твердое, жидкое и газообразное ископаемое топливо, так и топливо из промышленных источников.

Использование угля связано с многочисленными техническими задачами по его сушке и равномерному измельчению, поскольку в противном случае невозможно достичь полного сгорания угля. Стадия подготовки твердого топлива осуществляется с помощью измельчающего оборудования разных типов (мельницы), конвейеров и др.

Использование ископаемого топлива требует разработки специальных систем противопожарной защиты. Пылевидное топливо, используемое в цементных печах, может храниться в специальных силосах, оборудованных системами для измерения и подачи.

Измельчение цемента

Современные заводы производят портландцемент путем смешивания цементного клинкера с промышленным гипсом (сульфат кальция) и измельчения в специальной мельнице.

К смеси добавляют различные компоненты для придания желаемых свойств готовому продукту.

Вертикальные валковые мельницы (VRM) считаются одним из наиболее распространенных типов оборудования для измельчения цемента. Данный тип мельниц обеспечивает хороший гранулометрический состав готового продукта при правильной настройке.

Данный тип мельниц обеспечивает хороший гранулометрический состав готового продукта при правильной настройке.

Установки для измельчения проектируются отдельно от установок для производства цементного клинкера.

Чтобы достичь оптимальной эффективности технологического процесса инженеры практикуют индивидуальный подход к этой стадии.

Интересно знать, что оборудование для дробления и измельчения клинкера, цемента и твердого топлива используют около 2/3 всей энергии на цементном производстве. Очевидно, что любое техническое усовершенствование или оптимизация на этой стадии очень важны.

Упаковка и хранение продукции

Готовый продукт помещается при помощи конвейерных лент в специальные силосы для хранения в сыпучем виде.

Часть цемента транспортируется в вагонах-хопперах по железной дороге, а другая часть упаковывается в стандартные мешки, обычно на территории завода.

Упаковочный цех является важным звеном для производственного процесса, которое обеспечивает определенную добавочную стоимость готовому продукту. Производство многослойных бумажных мешков может быть налажено прямо на заводе.

Производство многослойных бумажных мешков может быть налажено прямо на заводе.

Инженерное проектирование цементного завода: базовые принципы

ESFC с партнерами имеют богатый опыт финансирования и проектирования цементных заводов различных типов и мощности.

Благодаря использованию передовых технологий и тесному сотрудничеству с ведущими европейскими институтами и производителями оборудования мы можем предложить высокоэффективные решения для любого проекта.

Проект как отражение требований заказчика

Что учитывать при проектировании цементного завода?

Во-первых, инженерное проектирование должно осуществляться с учетом планируемого ассортимента продукции и требований заказчика.

Во-вторых, инженеры должны выбирать наиболее целесообразные технологические схемы и оборудование для каждой стадии процесса, чтобы обеспечивать поддержание высокого качества продукции, производительности, безопасности и энергоэффективности.

Любой проект нового производственного объекта начинается с комплекса требований, выдвигаемых заказчиком в соответствии с действующими отраслевыми стандартами и реальными требованиями рынка к тому или иному виду продукции.

Ниже приведены некоторые рекомендации, которые должны учитываться:

• Предпочтение отдается передовым технологиям, которые, однако, имеют практический опыт использования на аналогичных производствах.

• Важными факторами при выборе оборудования является низкая стоимость, компактные габариты, малый вес, высокая производительность и умеренное энергопотребление, надежность и долговечность работы.

• Инжиниринговая команда должна стремиться к максимальной унификации производственного оборудования, чтобы сделать организацию и управление технологическим процессом как можно проще и надежнее.

• Проект цементного завода должен обеспечить оптимальное взаимодействие отдельных элементов предприятия, способствуя эффективному производству, транспортировке продукции, управлению запасами и др.

Разрабатываемая специалистами техническая документация всегда нацелена на соответствие этим требованиям и даже превышает их, обеспечивая в дальнейшем больше возможностей для модернизации, расширения или перепрофилирования объекта. Это относится ко всем аспектам проекта, включая компоновку будущего цементного завода, инфраструктуру, выбор производственного оборудования и др.

Выбор места для строительства цементного завода

Строительство нового цементного завода представляет собой капиталоемкий инвестиционный проект, успех которого начинается на этапе планирования и выбора правильного участка.

Это критически важное решение, которое охватывает многочисленные аспекты землепользования, аренды, налогообложения, соблюдения экологических норм и др.

В идеале инициатору проекта и инвесторам совместно с представителями инжиниринговой компании предстоит выбрать оптимальный участок для строительства с учетом социальных, экономических, транспортных, экологических, юридических и других аспектов.

Портландцемент, наиболее популярная разновидность цементной продукции, производится на основе клинкера с добавлением небольшого количества сульфата кальция и определенного процента других компонентов (пески, бокситы, глины, гранулированный шлак). Следовательно, завод должен быть обеспечен этими компонентами.

Таблица: Важные соображения для выбора участка строительства.

| Факторы | |

| Природные условия | Инженеры должны учитывать вероятность стихийных бедствий, устойчивость грунта, глубину залегания грунтовых вод, розу ветров и другие факторы. |

| Развитая инфраструктура |

Наличие разветвленной сети автомобильных дорог, железных дорог и близость к портам обеспечивает доступ завода к потенциальным потребителям цементной продукции.

|

| Близость к источникам сырья | Стоимость транспортных расходов влияет на себестоимость, а также на эффективность сбыта готовой продукции. Идеальное место выбирается рядом с карьерами, однако и недалеко от густонаселенных городов, где ведется активное строительство. |

| Доступ к рабочей силе | Эксплуатация цементного завода требует привлечения высококвалифицированных специалистов и значительного количества дешевой рабочей силы, что говорит в пользу выбора густонаселенных городов. |

Существуют также другие факторы, такие как налоговые льготы в специальных зонах, доступность дешевого электричества и топлива, близость к коммерческим учреждениям.

С точки зрения заказчика, строительство цементного заводов лучше вести в местах с развитой инфраструктурой, доступом к источникам сырья и рынков сбыта цементной продукции.

Со стороны сообщества, такой проект всегда оказывает колоссальное воздействие на образ жизни людей, экологию, здоровье, доходы и финансовое положение соседних предприятий. Иногда это становится препятствием для реализации инвестиционного проекта в первоначально выбранном районе и требует консультаций с сообществом.

Выбор участков для крупных проектов в цементной индустрии в последние десятилетия становится все более сложным из-за принятия строгих экологических требований и быстро растущей осведомленности людей по поводу охраны окружающей среды. Все это требует привлечения профессиональных юристов, экологов и специалистов по связям с общественностью, обеспечивающих реализацию таких проектов.

Правильный выбор технологических схем и оборудования

Опираясь на требование заказчика, действующие стандарты и понимание сущности производственных процессов, опытная инжиниринговая команда может предложить определенный спектр решений для каждой стадии производства.

Каждый цементный завод изначально ориентирован на определенный тип выпускаемой продукции. Так, избыточная мощность оборудования будет приводить к росту себестоимости продукции. Правильный выбор технологических процессов и применение соответствующего оборудования будет способствовать достижению оптимального качества и производственные показатели предприятия в целом.

В этом контексте большое значение имеет энергопотребление оборудования, потому что затраты на электроэнергию и топливо могут существенно влиять на себестоимость готовой продукции и конкурентоспособность предприятия. Мощность моторов, рабочие параметры барабанной печи и другие параметры производственного процесса необходимо настраивать таким образом, чтобы обеспечить высокое качество производимого цемента, производительность, безопасность и низкое энергопотребление.

Следует понимать, что окончательный выбор технологического процесса и оборудования фактически ставит точку в проекте.

После закупки и установки основного оборудования будет чрезвычайно сложно изменить выбранный техпроцесс.

Например, переход завода с мокрого метода производства цемента на сухой метод потребует радикального изменения всей цепочки основного оборудования с многомиллионными инвестициями. Аналогичным образом, изменения в системе отвода тепла могут потребовать перестановки крупногабаритных установок, что сравнимо с демонтажем завода.

По указанной причине выбор технологической схемы производства цемента должен быть окончательным. Инженеры осуществляют постоянные консультации с представителями заказчика, помогая определиться с выбором на каждом этапе процесса.

Мы применяем передовые технологии проектирования и многолетний финансовый опыт, комбинируя проверенные производственные решения с инновациями.

Результат нашего проекта должен обеспечивать оптимальный баланс между экономичностью, производительностью, качеством и инвестиционными затратами.

Экономическая целесообразность, энергоэффективность, экологическая безопасность и многие другие требования должны быть воплощены в едином проекте с использованием правильных технологий в оптимальной комбинации.

Инженерам важно учитывать незначительные, казалось бы, факторы, такие как предполагаемое время и периодичность технического обслуживания установок. Например, одни установки (барабанная печь) вынуждены работать длительными циклами, а другим же (дробилки) требуются частые остановки и обслуживание.

Любой производственный процесс требует постоянного потока сырья, которое нужно запасать в требуемом количестве и непрерывно транспортировать к точкам потребления. Следовательно, подъездные пути, погрузочно-разгрузочное оборудование, силосы и складские площадки должны проектироваться с учетом потребностей завода.

Одновременно инженерное проектирование цементного завода должно опираться на принципы экономии, без использования чрезмерных мощностей и избыточных затрат.

Потенциал для будущей модернизации завода

Несмотря на применение передовых технических решений, любой промышленный объект имеет тенденцию к устареванию, особенно в таких динамичных отраслях, как цементная промышленность.

По этой причине высококачественный проект должен оставлять возможности для модернизации техпроцесса и отдельного оборудования.

Путь от старта проекта до фактического запуска цементного завода обычно занимает несколько лет, и за это время в мире появляются лучшие технологии. Следовательно, потенциал для модернизации имеет жизненно важное значение для бизнеса.

Возможность устанавливать новое оборудование без глубокого изменения компоновки завода и крупных инвестиционных затрат однажды может стать важным преимуществом.

Речь идет о резервной мощности оборудования, наличии дополнительного пространства в цехах и на складских площадках, доступности электроэнергии и топлива. При этом важно, чтобы модернизация в будущем не оказала серьезного влияния на действующие производственные процессы и не требовала длительного простоя.

В связи с ростом спроса на цемент вопрос модернизации и расширения производства продолжает оставаться актуальным для многих предприятий, и этот потенциал должен закладываться на этапе инженерного проектирования новых объектов.

Высокий уровень автоматизации производства

Современный цементный завод представляет собой автоматизированную производственную линию, где ключевые технологические процессы и параметры контролируются компьютером.

Сегодня многие функции, ранее выполнявшиеся операторами, возложены на специализированное электронное оборудование.

Уровень автоматизации производства постоянно повышается, способствуя увеличению производительности труда, повышению качества продукции, улучшению экологических показателей и дальнейшему сокращению эксплуатационных расходов.

Инженерное проектирование цементных заводов сегодня основывается на новейших достижениях в области удаленного мониторинга, компьютерных программ, больших данных и даже искусственного интеллекта. Сокращение вмешательства человека в технологические процессы стало трендом, определяющим конкурентоспособность отрасли.

Локальная автоматизация отдельных процессов сушки, обжига, дробления постепенно сменяется новейшими операционными системами, которые берут на себя контроль над всеми технологическими процессами и отвечают за конечный результат деятельности предприятия.

Компьютерные технологии способствуют улучшению экологических показателей цементных заводов, помогая контролировать уровень выбросов и поддерживая наиболее опасные стадии производства в допустимых пределах. Все это способствует улучшению имиджа предприятий и защищает от введения штрафных санкций.

Компания ESFC со своими европейскими партнерами готова помочь компаниям цементной промышленности с внедрением автоматизированных систем и механизации оборудования.

Удобство работы и технического обслуживания оборудования

Технологическая схема оборудования для цементного завода должна быть простой и рациональной, с минимальными расстояниями между основными установками в целях упрощения транспортировки сырья, передачи тепловой энергии, передвижения персонала и др..

Также важно обеспечить эксплуатационную гибкость, простоту работы и обслуживания.

Рациональная компоновка цементного завода наряду с использованием передовых технических решений обеспечивает удобство и гибкость эксплуатации.

Сегодня инженерное проектирование оборудования осуществляется с применением таких технологий, как удаленный мониторинг. Это способствует росту надежности, оптимизации рабочих параметров и широкому внедрению профилактического обслуживания.

Удаленный мониторинг оборудования, в том числе датчики температуры, напряжения, скорости вращения механических частей и другие, способствуют быстрому выявлению потенциальных проблем и своевременному вмешательству.

Эти и другие принципы должны внедряться на этапе проекта, чтобы обеспечить высокую стабильность работы будущего предприятия и эффективность инвестиций.

Компоновка цементного завода: инжиниринговые решения

Производительность, энергопотребление и качество готового продукта являются решающими факторами успеха для предприятий цементной промышленности в глобальной конкурентной среде.

Многие компании пытаются улучшить эти показатели, в основном путем обновления производственного оборудования и машин, оптимизации ключевых параметров технологического процесса и изменения компоновки заводов.

Выбор оптимальной компоновки на ранних этапах инженерного проектирования цементного завода критически важен для достижения максимальной коммерческой выгоды, обеспечения эффективности, безопасности и устойчивости производства.

Проект должен учитывать целый комплекс факторов, начиная от выбранной технологии, используемого сырья и оборудования до предполагаемой производительности и времени работы (обычно около 20 часов в сутки, в зависимости от спроса).

Строительство предприятий цементной промышленности является очень капиталоемким, поэтому компоновка объекта должна быть четко продуманной и проверенной.

Изменения в проекте, а тем более демонтаж и перестройка готового предприятия могут нанести непоправимый финансовый удар всему проекту.

Факторы, влияющие на компоновку

Идеальная компоновка завода должна обеспечивать оптимальное соотношение между эффективностью, безопасностью, доступной площадью и инвестиционными затратами.

Правильное расположение оборудования сводит к минимуму дорогостоящие технологические операции и способствует рациональному использованию земли и рабочей силы.

Выбирая будущую компоновку производственного объекта, инжиниринговой команде следует учитывать ряд факторов, которые перечислены в нижеприведенной таблице.

Таблица: Факторы, влияющие на компоновку цементного завода.

| Факторы | Краткое описание |

| Здания и оборудование | Размер и геометрия зданий и крупногабаритного оборудования (например, вращающихся барабанных печей) определяет всю компоновку завода и использование площадей. |

| Тип готового продукта |

Каждому продукту в цементной промышленности соответствует определенный технологический процесс и набор оборудования, поэтому инвестиционное планы заказчика необходимо учитывать заранее.

|

| Технологический процесс | Выбор технологического процесса определяет целесообразность использования тех или иных компоновок, изначально устанавливая ряд принципиальных ограничений. |

| Эксплуатация и обслуживание | Компоновка завода важна в контексте эксплуатации, технического обслуживания и ремонта. В некоторых случаях неправильное расположение оборудования ведет к ситуациям, когда замена одного агрегата требует полной остановки производства и демонтажа соседних установок. |

| Экологическая безопасность | Расположение экологически вредного оборудования должно продумываться таким образом, чтобы опасные пары, пыль и жидкие отходы оказывали минимальное воздействие на окружающую среду и здоровье персонала. |

| Забота о персонале |

Человеческие потребности должны учитываться на каждом этапе инженерного проектирования цементного завода, в том числе при размещении бытовых помещений.

|

Несмотря на высокий профессионализм инженеров и передовые подходы, невозможно определить единственно верную, «идеальную» компоновку объекта.

Постоянное изменение оборудования, требований и стандартов требует регулярного пересмотра концепции, улучшения существующего подхода путем внедрения новых технологий.

Однако любые изменения в компоновку производственного объекта вносятся только в случаях, когда преимущества от их внедрения перевешивают инвестиционные затраты и потенциальные потери в результате замедления строительства и / или остановки действующего производственного процесса.

Типичные ошибки при выборе компоновки

Оборудование для помола цемента (валковые мельницы), барабанные печи, конвейерные ленты, упаковочные цеха и завод по производству упаковки, внутризаводские подъездные пути, электрические и механические цеха, офисные помещения и стоянки для грузовиков располагаются в определенном порядке, обоснованном для данного проекта.

Тем не менее, сравнительный анализ готовых проектов цементных заводов в разных странах мира показывает, что компоновка этих объектов далеко не всегда отвечает требованиям. Это может быть связано с отсутствием опыта у подрядчика, жесткими бюджетными ограничениями, изменениями планов заказчика и др.

Наиболее частые ошибки при инженерном проектировании цементных заводов:

• Недостаточное или избыточное количество / объем силосов для клинкера или цемента, не соответствующее реальным объемам производства и потребностям.

• Расположение погрузочно-разгрузочного оборудования и конвейеров на большом расстоянии от цехов, что увеличивает время и стоимость перемещения грузов.

• Отсутствие цеха по производству упаковки, что делает цементный завод более зависимым от внешних поставок и увеличивает себестоимость продукта.

• Большое расстояние между производственным цехом и зоной хранения клинкера.

• Недостаточная или избыточная площадь зоны для хранения готовой продукции.

• Плохо развитая транспортная инфраструктура, что создает определенные проблемы при поставках сырья и отгрузке готовой продукции. Например, заводы с устаревшей компоновкой могут иметь слишком длинные и / или узкие подъездные пути.

• Неправильное размещение офисных зданий и бытовых помещений, что способствует снижению производительности и замедляет время реакции на нештатные ситуации.

Ищете свежий взгляд на проблему?

Наши специалисты готовы предложить целый ряд готовых решений, а также разработать индивидуальную компоновку цементного завода, адаптированную под требования заказчика.

Международная компания ESFC предлагает проектное финансирование для строительства цементных заводов в России и за рубежом по ЕРС-контракту.

Свяжитесь с нами, чтобы узнать больше о наших услугах.

Цементные заводы России

Цементные заводы РоссииЦЕМЕНТУМ ХОЛСИНГ

Группа компаний Холсим – лидер по производству строительных материалов не только в России, но и в мире: заводы и фабрики под этим названием считаются лучшими в своей области и не имеют конкурентов. Совсем недавно крупный промышленный холдинг провел ребрендинг и теперь называется простым и понятным именем «Цементум». Изменения не повлияли на качество продукции и даже […]

Совсем недавно крупный промышленный холдинг провел ребрендинг и теперь называется простым и понятным именем «Цементум». Изменения не повлияли на качество продукции и даже […]

АО «ЦЕМРОС»

Акционерное общество «Цемрос» — крупный промышленный холдинг, который объединяет предприятия в 13 регионах: один из лидеров отрасли производит более 30% всего цемента в стране и активно разрабатывает карьеры по добыче нерудных материалов. Предприятия компании расположены по всей России, поэтому приобрести продукцию легко смогут промышленники Ленинградской, Самарской, Брянской, Архангельской областей и даже Республики Мордовия. С заводами […]

Читать далееООО «СЕНГИЛЕЕВСКИЙ ЦЕМЕНТНЫЙ ЗАВОД»

ООО «СЕНГИЛЕЕВСКИЙ ЦЕМЕНТНЫЙ ЗАВОД» основан в 2015 году. Это современное предприятие РФ, которое функционирует на строительном рынке и практикует экологичный «сухой» способ изготовления цемента. Организация является высокопродуктивной, гарантирует стабильно высокое качество изготавливаемого продукта, берет за основу европейские стандарты. Основой для цемента является тщательно отобранное сырье. Проектные мощности на данный момент составляют 2,365 млн. тонн цемента […]

Организация является высокопродуктивной, гарантирует стабильно высокое качество изготавливаемого продукта, берет за основу европейские стандарты. Основой для цемента является тщательно отобранное сырье. Проектные мощности на данный момент составляют 2,365 млн. тонн цемента […]

ОАО «КОЛЫМАЦЕМЕНТ»

В качестве составляющей части «Спасскцемент» в 1972 году был организован цех цементно-помольного типа, который позволил обеспечить потребности региона в цементе. В 1992 данная установка вышла из состава объединения. Она стала официально существовать самостоятельно с отдельной бухгалтерией. Так, в 1994 года была создана ОАО «КОЛЫМАЦЕМЕНТ». Территориально предприятие располагается на территории ранее существующего учреждения по производству стройматериалов. […]

Читать далееОАО «ПАШИЙСКИЙ МЕТАЛЛУРГИЧЕСКО-ЦЕМЕНТНЫЙ ЗАВОД»

ОАО «Пашийский металлургическо-цементный завод» появился на строительном рынке в 1785 году. Это первое предприятие на Урале, которым было освоено изготовление глиноземистого цемента. Завод имеет богатую историю, прошел разные этапы развития. Сегодня это в ногу шагающее предприятие, которое активно сотрудничает с научно-исследовательским институтом и совершенствует продукцию, состав, а также саму технологию изготовления. Деятельность завода направлена на […]

Это первое предприятие на Урале, которым было освоено изготовление глиноземистого цемента. Завод имеет богатую историю, прошел разные этапы развития. Сегодня это в ногу шагающее предприятие, которое активно сотрудничает с научно-исследовательским институтом и совершенствует продукцию, состав, а также саму технологию изготовления. Деятельность завода направлена на […]

ЗАО «УГЛЕГОРСК-ЦЕМЕНТ»

ЗАО «Углегорск-Цемент» — предприятие, которое начало свою профессиональную деятельность в 2001 году. Поводом для его формирования стало принятое решение о восстановительных цементных работах в Тацинском районе. В 2005 году уже удалось наладить выпуск клинкера. В 2008 году было принято решение о скорой реконструкции завода с целью повышения экологичности производства, внедрения инноваций, строительства новой линии производства, […]

Читать далее«ВОЛХОВСКИЙ ЦЕМЕНТНЫЙ ЗАВОД» (ЗАО «ПИКАЛЕВСКАЯ СОДА»)

В 1935-1941 годах в Ленинградской области вблизи карьера известняков началось строительство «Волховского цементного завода» с предполагаемой проектной мощностью в 240 тыс. тонн готовой продукции. В 1949 году состоялся запуск цементного производства. В 1989-1993 годах производство цемента было переведено на газ с целью стабилизации работы завода, а также снижения уровня вредных выбросов в атмосферу, экономии расходного […]

тонн готовой продукции. В 1949 году состоялся запуск цементного производства. В 1989-1993 годах производство цемента было переведено на газ с целью стабилизации работы завода, а также снижения уровня вредных выбросов в атмосферу, экономии расходного […]

ООО «ЦЕМЕНТНАЯ СЕВЕРНАЯ КОМПАНИЯ»

ООО «Цементная северная компания» стала первым и единственным учреждением по изготовлению цемента и разного вида минеральных материалов в Заполярье. Она начала свою деятельность в 1947 году в поселке Северный-1. Место расположения было выбрано не случайно, ведь данный регион богат на глинистые сланцы и известняк. В 1950 году заработала первая линия производства, которая была рассчитана на […]

Читать далееООО «Атакайцемент»

ООО «Атакайцемент» представляет собой завод по изготовлению цемента, который территориально находится в поселке Гайдук Краснодарского края и был создан в 1913 году. Особенностью данного предприятия является выпуск строительных материалов по «сухой» экологичной методике, которая позволяет заботиться об окружающей среде. В 2008 году была осуществлена модернизация завода, которая позволила залучить новое технологическое оборудование, современные методики управления, […]

Особенностью данного предприятия является выпуск строительных материалов по «сухой» экологичной методике, которая позволяет заботиться об окружающей среде. В 2008 году была осуществлена модернизация завода, которая позволила залучить новое технологическое оборудование, современные методики управления, […]

ООО «ТИМЛЮЙЦЕМЕНТ»

Флагман строительной индустрии Республики Бурятия является ООО «Тимплюйский цементный завод». Он территориально находится в поселке Каменск Кабанского района и был основан в 1953 году. Сегодня данное предприятие имеет успешно функционирующих три технологические линии, а также является частью известного холдинга «Сибирский цемент», в состав которого вошел еще в 2005 году. Производственные мощности за год составляют 0,8 […]

Читать далееОбзоры Советы Статьи

Обращайтесь к нам по телефону и через сайт

Консультационная и информационная поддержка специалиста обеспечена на протяжении всего периода сотрудничества.

Станем вашим надежным партнером и поставщиком качественных строительных смесей!

8 (968) 882-46-24Некорректное имя

Неправильный email

Неправильный телефон

Я согласен на обработку персональных данных

Ваша заявка получена! Ожидайте, пожалуйста, ответ.

Ошибка! Проверьте, пожалуйста, правильность заполнения всех полей.

Энергетические решения для цементных заводов | Газовая электростанция GE

Электростанции с рекуперацией тепла в цементной промышленности

Стремясь уменьшить свою зависимость от угля, снизить выбросы и повысить энергоэффективность, многие производители цемента обращаются к альтернативным видам топлива. Рекуперация отработанного тепла цемента и повторное использование этой энергии в производственных усилиях является рентабельной и более экологически чистой стратегией, поскольку она снижает количество отходов и снижает зависимость от ископаемого топлива.

С помощью паровых турбин GE производители цемента могут утилизировать тепло от выхлопных газов печи, выделяемых в процессе производства, а затем вырабатывать электроэнергию из этого отработанного тепла. Это тепло обычно вырабатывается отходящим газом подогревателя и отходящим газом системы воздушного охлаждения.

Пар, полученный из этих двух отходящих газов в процессе регенерации отработанного тепла цемента, приводит в действие паровую турбину, создавая источник электроэнергии для завода. Поскольку цементный завод использует отходы именно таким образом, он может снизить свою зависимость от дорогостоящих источников топлива и электроэнергии из сети.

Ассортимент газовых и паровых турбин GE для цементной промышленности

GE предлагает широкий выбор газовых и паровых турбин для цементной промышленности для производства электроэнергии, а также рекуперации отработанного тепла. Узнайте больше о каждом из них, чтобы определить, какая турбина подходит именно вам.

6Б.03 Газовая турбина

Прочная и надежная газовая турбина 6B.03 для тяжелых условий эксплуатации является популярным выбором для нефтеперерабатывающих заводов, предприятий по сжижению природного газа, ТЭЦ и промышленной энергетики.

Возможность работы в изолированном режиме делает 6B отличным решением для удаленных установок и экстремальных условий эксплуатации вдали от сети. А поскольку с 1978 года было установлено более 1200 единиц, он имеет репутацию надежной. Турбина может увеличить мощность до 20 МВт менее чем за пять секунд и работать на нестандартных видах топлива при когенерации и промышленной выработке электроэнергии. Он имеет выходную мощность простого цикла 44 МВт и эффективность комбинированного цикла более 51%. Его стандартизированная архитектура и предварительно собранная упаковка обеспечивают 10-месячный цикл поставки с момента подписания контракта до коммерческой эксплуатации.

LM2500 Авиационная газовая турбина

LM2500 — самая надежная авиационная газовая турбина в мире, надежность которой постоянно превышает 99,8%.

Электростанции LM2500, рекомендуемые для комбинированного цикла, производства электроэнергии на суше и в море, механического привода и когенерации, имеют выходную мощность в простом цикле 21–34 МВт, КПД до 38,5% и работают на самых разных видах топлива. Он также поставляется с опциональной синхронной конденсацией без сцепления.

LM6000 Авиационная газовая турбина

Модель LM6000 позволяет работать на самых разных видах топлива, включая природный газ, сжиженный нефтяной газ (пропан и бутан), изопентан, этанол, дизельное топливо и коксовый газ.

Это позволяет быстро переключаться между видами топлива, чтобы сэкономить деньги, и все это без остановки или снижения мощности. Он имеет полезную мощность 45-58 МВт и чистый КПД до 41,3%. Время его запуска для простого цикла составляет менее 5 минут, а скорость линейного изменения составляет 50 МВт/мин. LM6000 предлагает 9Стартовая и эксплуатационная надежность 9%+, а также доступность 98%. Его быстрый запуск позволяет операторам дифференцировать свои диспетчерские возможности, а его возможности работы на двух видах топлива обеспечивают гибкость выбора топлива и помогают клиентам соблюдать ограничения по выбросам.

Его быстрый запуск позволяет операторам дифференцировать свои диспетчерские возможности, а его возможности работы на двух видах топлива обеспечивают гибкость выбора топлива и помогают клиентам соблюдать ограничения по выбросам.

Паровая турбина серии 200

Паровые турбины STF-D200 и STF-A200 доступны с внутренним и внешним управлением отбором пара для удаления пара в любой точке на пути прохождения пара при требуемых условиях расхода и давления.

Наши функции удаления влаги НД обеспечивают надежную работу и повышают эффективность секции НД, а самосинхронизирующаяся муфта повышает эксплуатационную гибкость в одновальной конфигурации.

Паровая турбина серии 600

Паровые турбины GE серии 600 с комбинированным циклом обеспечивают высокую производительность, надежность и доступность для современных приложений с частотой 50 и 60 Гц.

STF-A650 — это двухкорпусная машина с комбинированной секцией IP-LP и отдельной секцией высокого давления, обеспечивающая высокую производительность при компактных размерах, а турбины STF серии D обеспечивают надежность и доступность, необходимые в современных условиях. требовательная к энергетике среда.

требовательная к энергетике среда.

Истории клиентов

Решение GE Advanced Gas Path (AGP) повышает производительность производства цемента

В рамках исторической сделки, которая ознаменовала собой первое решение GE Advanced Gas Path (AGP) повысить производительность производства электроэнергии для цементной промышленности во всем мире, компания Saudi Cement модернизировала три газовые турбины GE 6B на своем заводе в Хофуфе, чтобы увеличить мощность на 25 МВт и эффективность до 3,3% на турбину.

увеличение совокупной мощности

25 МВтувеличение мощности

Модернизация AGP позволяет компании Saudi Cement стать более самодостаточной в производстве электроэнергии, добиться большей экономической эффективности за счет значительной экономии топлива и позволить компании лучше обслуживать отраслевую цепочку поставок в соответствии с Национальной программой трансформации Саудовской Аравии. цель увеличить использование топлива при производстве электроэнергии до 40% к 2020 году.

Связаться с нами

Хотите узнать больше о наших решениях по выработке электроэнергии для цементной промышленности?

Цементный завод | Kawasaki Heavy Industries

История

Kawasaki Heavy Industries, Ltd. поставила большое количество оборудования для производства цемента по всему миру с момента поставки первой вращающейся печи в 1932 году. Спроектированный и построенный нами цементный завод привлек внимание мировых производителей цемента. и специалистов благодаря своим передовым характеристикам. До сих пор крупномасштабные и энергосберегающие цементные заводы Kawasaki поставлялись по всему миру и восхищались пользователями своей стабильной работой.

Цементный заводCK Вальцовая мельницаПрочность в общем растворе

Наша сила заключается в наших комплексных технологиях, включая технико-экономическое обоснование, проектирование, производство, закупку, строительство, пробный запуск, эксплуатацию, эксплуатацию и техническое обслуживание, реконструкцию цементных заводов, а также производство оборудования для цементных заводов. Мы также применили эти технологии на заводе по обработке цветных металлов, системе обжига известняка. Каждая система добилась замечательных результатов в области энергосбережения и высокой эффективности.

Мы также применили эти технологии на заводе по обработке цветных металлов, системе обжига известняка. Каждая система добилась замечательных результатов в области энергосбережения и высокой эффективности.

Новый подход

Вслед за инжиниринговым центром Kawasaki на Филиппинах (KDT) Kawasaki учредила в Китае три совместные компании, ACK, CKM и CKE, для проектирования, закупок и производства оборудования для цементных заводов. Kawasaki может предоставить высокопроизводительное оборудование, разработанное с использованием наших передовых технологий, чтобы удовлетворить инвестиционные потребности клиентов. Kawasaki приняла на себя управление цементным заводом IHI Corporation, а также приобрела технологии вертикальной валковой мельницы OK.

Для экологически чистого развития

Цементные машины и оборудование Kawasaki обеспечивают превосходные показатели энергосбережения, высокой эффективности и защиты окружающей среды. Kawasaki «Low-NOx» KSV (Kawasaki Spouted Bed & Vortex Chamber) In-Line предкальцинаторы были поставлены крупным цементным компаниям и способствовали денитрации и энергосбережению. Октябрь 2014 г. было доставлено 45 единиц KSV производительностью от 1700 до 8500 тонн в сутки, а 16 единиц мощностью от 3500 до 12000 тонн в сутки подготовлены к немедленной доставке. Фрезы CK нового поколения Kawasaki высоко ценятся за низкое энергопотребление. Kawasaki обеспечила и/или доставила 97 установок нового поколения CK Mills с 2009 года.

Октябрь 2014 г. было доставлено 45 единиц KSV производительностью от 1700 до 8500 тонн в сутки, а 16 единиц мощностью от 3500 до 12000 тонн в сутки подготовлены к немедленной доставке. Фрезы CK нового поколения Kawasaki высоко ценятся за низкое энергопотребление. Kawasaki обеспечила и/или доставила 97 установок нового поколения CK Mills с 2009 года.

— Цементная установка по утилизации тепла

Мы можем обеспечить заводы с гораздо более высокой энергоэффективностью в ответ на заботу клиентов об окружающей среде, объединив нашу систему производства энергии по утилизации тепла. Эта система использует тепловую энергию выхлопных газов из СП (НСП) и охладителя клинкера и, таким образом, вырабатывает и покрывает 30-40% потребления электроэнергии на цементном заводе. Kawasaki является пионером в области технологий рекуперации отработанного тепла.

— Система Eco Town с нулевым уровнем выбросов (ZEET)

Система Eco Town с нулевым уровнем выбросов (ZEET) представляет собой интегрированную систему цементного завода и мусоросжигательного завода. Система ZEET гигиенически перерабатывает отходы и шлам и перерабатывает их в энергию и сырье для производства цемента. Эта система снижает потребление топлива для производства цемента за счет получения энергии из газифицированных отходов. Поскольку сгоревшая зола используется в качестве сырья для производства цемента, окончательное удаление золы больше не требуется. Эта система снижает выбросы CO 2 выбросы по сравнению с захоронением на полигонах.

Система ZEET гигиенически перерабатывает отходы и шлам и перерабатывает их в энергию и сырье для производства цемента. Эта система снижает потребление топлива для производства цемента за счет получения энергии из газифицированных отходов. Поскольку сгоревшая зола используется в качестве сырья для производства цемента, окончательное удаление золы больше не требуется. Эта система снижает выбросы CO 2 выбросы по сравнению с захоронением на полигонах.

Характеристики

Помимо комплексного проектирования, мы производим сырьевые мельницы, печи и цементные мельницы, которые являются неотъемлемой частью качества и энергосбережения при производстве цемента.

1) Линейка продуктов для печей

-Новый предпусковой подогреватель подвески

-Вращающаяся печь/вращающаяся сушилка

2) Линейка продуктов мельницы

-Трубная мельница и сепаратор

-CK Вальцовая мельница

-CKP вальцовая мельница

Крупная поставка

1997 Индонезия / PT Indocement Tunggal Prakarsa P-10 (3800 т/день)

1999 Индонезия / PT Indocement Tunggal Prakarsa P-11 (7500 тонн в день)

2002 Экономическая корпорация Мьянмы (4000 тонн в день)

2003 ОАЭ / Шарджа (3400 тонн/день)

2003 г.