ДСК ГРАС — крупнейший производитель автоклавного газобетона

ДСК ГРАС — крупнейший производитель автоклавного газобетонаО компании

ГРАС — это крупнейший в России производитель автоклавного газобетона.

ДСК ГРАС сегодня — это 2 действующих завода по производству автоклавного газобетона совокупной мощностью более 900 000. м³ в год, а также песчаные месторождения, обеспечивающие производство основным сырьевым компонентом.

Автоклавный газобетон — это инновационный строительный материал XXI века, сочетающий в себе лучшие качества камня и дерева. Пористая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.

Преимущества

- Заводы работают в двух Федеральных округах РФ, обеспечивая газобетоном более 15 регионов.

Таким образом, продукция ГРАС доступна потребителям на большей части европейской территории России.

Таким образом, продукция ГРАС доступна потребителям на большей части европейской территории России. - На заводах ДСКГРАС используется оборудование компании Hess AAC Systems B.V. (Нидерланды), отличающиеся высокой надежностью.

- Полностью автоматизированный процесс производства на современном европейском оборудовании гарантирует неизменное качество и идеальную геометрию изделий ГРАС.

- Наличие таких высокотехнологичных, эффективных предприятий в российских регионах позитивно сказываются на увеличении налоговых поступлений в бюджет и создании новых рабочих мест. И, самое главное, даст большой объем недорогого и качественного жилья.

- Одно из преимуществ заводов — независимость от поставщиков сырья

- Продукция ДСК ГРАС соответствует требованиям ГОСТ и имеет все необходимые сертификаты.

Наши заводы

ДСК «ГРАС — Саратов»

Завод ДСК «ГРАС — Саратов» оснащенный технологической линией компании Hess AAC Systems B. V. (Нидерланды), отличается высокой надежностью, полной автоматизацией и высоким качеством готовой продукции.

V. (Нидерланды), отличается высокой надежностью, полной автоматизацией и высоким качеством готовой продукции.

Производство автоклавного ячеистого газобетона: 450 тыс. куб. м в год

Смежное производство: разработка песчаных месторождений «Александровка 3», «Александровка 4»

В 2008 году в Саратовской области состоялась церемония закладки первого камня в основание завода по производству ячеистого газобетона автоклавного твердения. А уже в декабре 2010 года произведен технический запуск завода и получена первая продукция.

Производство газобетона осуществляется из сырья, добываемого на территории Саратовского района.

Произведенные блоки и плиты будут использоваться строительными компаниями Группы компаний «ГРАС» при возведении жилья в рамках реализации национального проекта «Доступное и комфортное жилье — гражданам России».

ДСК «ГРАС — Светлоград»

Строительство заводов ДСК «ГРАС — Саратов» и ДСК «ГРАС — Светлоград» ведется при финансовой поддержке государственной корпорации «Банк развития и внешнеэкономической деятельности (Внешэкономбанк)». Группа компаний ГРАС сотрудничает с ВЭБ с 2009 года.

Группа компаний ГРАС сотрудничает с ВЭБ с 2009 года.

Cтроительство завода по производству автоклавного ячеистого газобетона: мощностью 450 тыс. куб. м в год

Смежное производство: разработка Покровского песчаного месторождения.

16 июля 2010 года вошло в летопись Петровского муниципального района как историческая дата. Именно в этот день состоялась официальное подписание трехстороннего соглашения между администрацией Петровского муниципального района, администрацией г. Светлоград и ЗАО «Межрегиональная производственно-ресурсная корпорация «ГРАС». В этот же день произошла закладка первого камня в большую стройку, которая дала старт строительству третьего по счету завода по производству автоклавного ячеистого бетона в портфеле инвестиционной программы ЗАО «МПРК «ГРАС».

«Реализация такого крупного объекта именно на Петровской земле стала возможной благодаря всемерной поддержке руководства района, правительства Ставропольского края и непосредственно губернатора В.В. Гаевского. Основная задача нового промышленного объекта — это производство материалов для строительства комфортного и в то же время доступного жилья для обычных людей, не говоря уже о том, что завод обеспечит местных жителей рабочими местами, а бюджеты района и города — солидными финансовыми вливаниями».

Президент ЗАО «МПРК «ГРАС» Александр Сергеевич Мажаров.

Ячеистый газобетон автоклавного твердения

- Ячеистый газобетон автоклавного твердения представляет собой искусственный камень с равномерно распределенными порами. Такая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.

- Ячеистый газобетон выгодно отличается от традиционных строительных материалов совей высокой технологичностью за счет малого удельного веса и простоты обработки. Этот материал сочетает в себе лучшие качества камня и дерева.

- Газобетон обладает хорошей тепло- и звукоизоляцией, является пожаробезопасным и экологически чистым материалом. Цена газобетона достаточно конкурентоспособна по сравнению с кирпичом, деревом и другими стеновыми материалами.

- Газобетонные блоки применяются при строительстве жилых, общественных и промышленных зданий. Из них возводятся наружные и внутренние стены и перегородки как в малоэтажных домах.

Обратный звонок

Телефон*Нажимая на кнопку «Перезвоните мне», я даю согласие на обработку персональных данных

Получить консультацию

Ф.И.О.* Телефон* Ваш вопрос*Нажимая на кнопку «Отправить», я даю

согласие на обработку персональных данных

Добавить отзыв

Ф.

Нажимая на кнопку «Отправить», я даю

согласие на обработку персональных данных

Войти

ПарольЗабыли свой пароль?

Нажимая на кнопку «Войти», я даю

согласие на обработку персональных данных

Впервые на нашем сайте?

Зарегистрируйтесь – это недолго!

Регистрация

Логин * Пароль * E-mail ** — поля, обязательные для заполнения

Нажимая на кнопку «Зарегистрироваться», я даю

согласие на обработку персональных данных

Напомнить пароль

E-mail

Написать ген. директору

директору

Прежде чем Вы перейдёте далее выберите, пожалуйста, Ваш регион*:

* В зависимости от региона, цены на продукцию, доставку и иные услуги, могут отличаться

Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

10.10.2016

к.т.н. Вишневский А.А., Гринфельд Г.И., Смирнова А.С.

Национальная Ассоциация производителей автоклавного газобетона

Массовое производство АГБ в СССР началось в конце 50-х годов прошлого столетия, когда были построены 10 заводов на польском оборудовании с совокупной мощностью более 1,5 млн м3/год [1]. Предприятия преимущественно выпускали крупноразмерные армированные изделия с плотностью 800-1000 кг/м м3 изделий, выпускающие армированные изделия и мелкие блоки с плотностью 600-700 кг/м3[2, 3].

м3 изделий, выпускающие армированные изделия и мелкие блоки с плотностью 600-700 кг/м3[2, 3].

С распадом Советского Союза, в России, как и в других странах бывшего СССР, отмечается общий спад в производстве газобетона. В связи с резким сокращением объемов строительства в начале 90-х годов наблюдается значительное падение спроса на строительные материалы. Ряд предприятий не смогли приспособиться к этим условиям и были вынуждены свернуть производство.

Новый этап в развитии газобетона связан с появлением в России в 1994-1997 гг. импортных технологических линий, позволяющих выпускать АГБ «нового поколения», отличающийся от прежнего точными геометрическими размерами и лучшими физико-механическими свойствами. Заводы на импортном оборудовании, обеспечили появление на российском рынке более 0,5 млн.м³ газобетонных блоков плотностью 500-600 кг/м 3. Газобетонные изделия «нового поколения» быстро нашли свое место на рынке стеновых материалов, постепенно вытесняя неавтоклавные ячеистые бетоны, керамзитобетон, создавая конкуренцию керамическому и силикатному кирпичу.

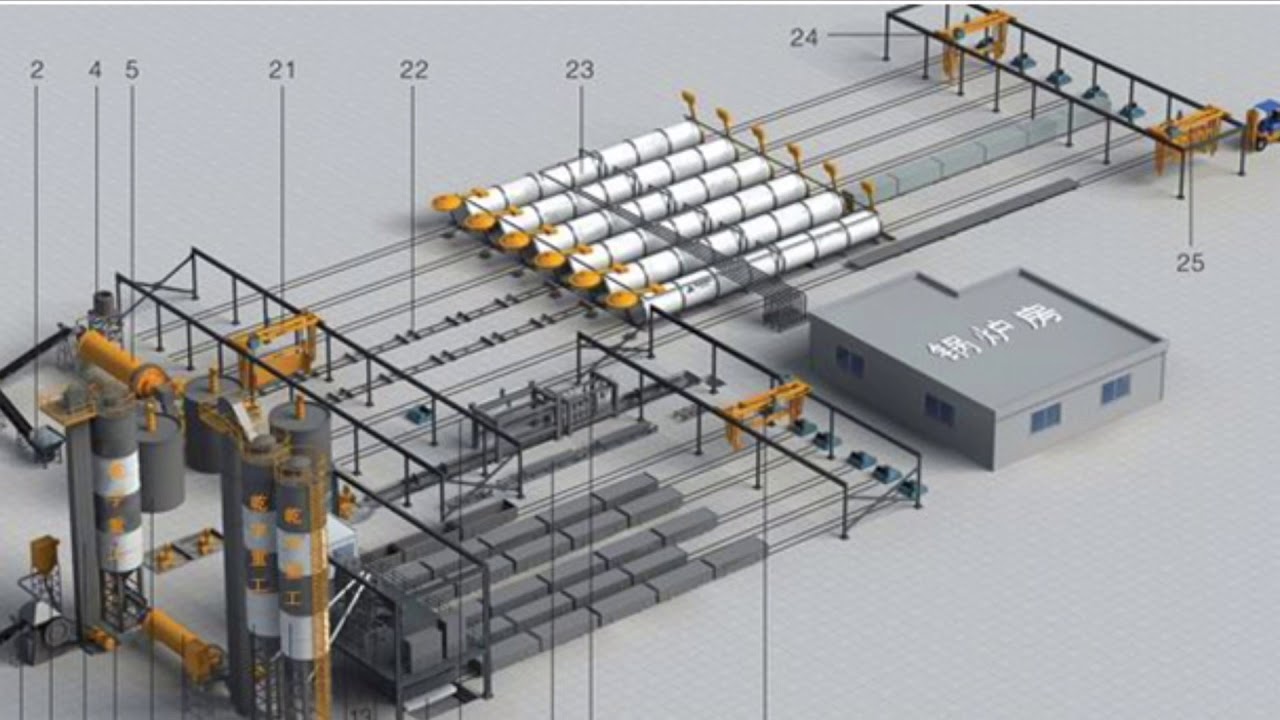

На этом фоне начиная с 2004 г. вводятся в эксплуатацию новые заводы с импортными технологическими комплексами (рис. 1). В итоге, к концу 2014 г. число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м

Таблица 1

Данные об установленных мощностях по выпуску АГБ

|

Технологические линии |

Количество заводов |

Количество технологических линий* |

Установленные мощности |

|

|

м3/год |

% |

|||

|

Импортные |

50 |

51 |

12 628 000 |

79,2 |

|

Отечественные |

24 |

31 |

3 320 300 |

20,8 |

|

Все |

74 |

82 |

15 948 300 |

100 |

* Число линий и заводов не совпадает, так как некоторые заводы имеют несколько линий.

В прошедшем году всеми предприятиями отрасли было выпущено 12 899 318,94 м3 изделий из АГБ. В сравнении с прошлым годом выпуск АГБ увеличился на 14,2 %. Повышение выпуска обусловлено как вводом новых мощностей, так и увеличением выпуска на действующих заводах. Как показал проведенный анализ, в 2014 г. большая часть предприятий (46) увеличила выпуск АГБ в сравнении с 2013 г.

Больше всего газобетона, как в абсолютных, так и в относительных единицах выпустили заводы Центрального федерального округа. Выпуск на долю населения (табл. 2) в ЦФО составил 0,14 м

Таблица 2

Выпуск АГБ по федеральным округам

|

Федеральный округ |

Число заводов |

Общий выпуск, м3 |

Выпуск на душу населения, м3/чел |

| Центральный |

24 |

5 579 914,96 |

0,14 |

|

Приволжский |

16 |

2 489 934,25 |

0,08 |

|

Южный |

5 |

1 163 287,50 |

0,08 |

|

Северо-Западный |

9 |

1 247 628,56 |

0,09 |

|

Уральский |

7 |

1 147 255,92 |

0,09 |

|

Сибирский |

7 |

1 047 697,75 |

|

По общему объему произведенного АГБ можно оценить объем внутрироссийского потребления данного материала, приняв во внимание тот факт, что российский газобетон практически не поставляется на экспорт. Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м3, в том числе в Центральный и Северо-Западный регионы по 500 тыс. м3. Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м3. В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м3.

Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м3, в том числе в Центральный и Северо-Западный регионы по 500 тыс. м3. Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м3. В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м3.

В настоящее время практически весь АГБ в России производится в виде мелких стеновых блоков. На долю армированных изделий (перемычки, плиты, панели) по результатам 2014 г. приходится лишь 0,46 % от общего выпуска АГБ. Объем армированных изделий, произведенных в 2014 г., составил 58306,91 м3.

Стеновые блоки чаще всего производят с плотностью от 300 до 800 кг/м3(рис. 2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

На импортных линиях, как правило, выпускают более легкие изделия, на отечественных — чуть тяжелее (рис. 3). Это связано с особенностями оборудования: импортные комплексы предоставляют большую возможность для выпуска изделий пониженной плотности (за счет точной дозировки компонентов,интенсивного смешивания, наличия закрытых зон твердения, автоклавирования при повышенном давлении и др.).

Исследования рынка, проводимые НААГ, в последние годы позволили выявить некоторые региональные особенности выпуска АГБ. Наиболее легкую продукцию выпускают заводы Северо-Западного региона: усредненная плотность выпускаемого газобетона там самая низкая по России — 465 кг/м3. Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Подводя итог вышесказанному можно отметить, что производство автоклавного газобетона продолжает активно развиваться. Ежегодно запускаются новые линии по выпуску АГБ, действующие заводы наращивают свои объеме. Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Весомый вклад в результаты отрасли вносят предприятия-члены НААГ. На сегодняшний день Ассоциация объединяет около половины всех мощностей по выпуску АГБ – совокупная мощность членов НААГ 7,3 млн м3/год. В 2014 г. 23 завода, входящие в НААГ, произвели 6,4 млн м3 АГБ (49,6 % от общего выпуска).

НААГ это не просто объединение лидеров отрасли, эта организация занимающаяся поддержкой производителей АГБ (нормативной базой, научно-техническими исследованиями), а также осуществляющая популяризацию и продвижение автоклавного газобетона. В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

Литература

- Вылегжанин В.П. Газобетон в жилищном строительстве, перспективы его производства и применения в Российской Федерации / В.П. Вылегжанин, В.А. Пинскер. Строительные материалы, 01. 2009. С.4-8.

- Домбровский А.В. Производство ячеистых бетонов. Обзорная информация. ВНИИЭСМ. Выпуск 2. 1983. с.76.

- Коровкевич В.В., Пинскер В.А и др. Малоэтажные дома из ячеистых бетонов. Рекомендации по проектированию, строительству и эксплуатации. Ленинград: ЛенЗНИИЭП., 1989. 284 с.

- Вишневский А.А., Гринфельд Г.И., Куликова Н.О. Анализ рынка автоклавного газобетона России // Строительные материалы. 2013. №7. С.40-44.

- Вишневский А.А., Гринфельд Г.И., Смирнова А.С. Итоги работы предприятий по производству автоклавного ячеистого бетона в 2013 г // Технологии бетонов. 2014. №4. С. 44-47.

Завод по производству газобетона — WKB Systems

Вы здесь:

- org/BreadcrumbList»>

- Продукция

- Завод по производству газобетона

Инновационное и индивидуально изготовленное оборудование и установки для производства газобетона производства WKB Systems

WKB Systems предлагает широкий ассортимент продукции для производства газобетона автоклавного твердения (АГБ) — и все это индивидуально адаптировано к вашим потребностям.

Мы предлагаем вам все необходимое для производства газобетона из одних рук: от разработки до строительства наших инновационных машин, систем и комплексных заводов газобетона. Мы сопровождаем вас от первоначальной идеи, через процесс проектирования и планирования, в конечном итоге до ее практической реализации и далее. В конце концов, у вас будет завод по производству газобетона, точно соответствующий вашим потребностям или оборудованию, который точно соответствует вашим ожиданиям.

1 Переработка сырья

Сырье (негашеная известь, цемент и ангидрит или гипс) хранится в бункерах для хранения и подается в смеситель в контролируемом процессе. Алюпаста смешивается с водой на алюминиевом заводе. читать дальше

2 Шаровая мельница для мокрого помола

Кварцевый песок приготавливается с определенным количеством воды в шаровой мельнице для мокрого помола с образованием песчаного шлама. подробнее

3Смесительная установка

Точно взвешенное сырье подается в заданном порядке в емкость смесителя. Здесь производится однородная масса точно в соответствии с рецептурными спецификациями, которые задаются и обрабатываются с помощью системы управления. подробнее

4Вставка усиления

Антикоррозийный слой наносится на армирующие маты или рамы в ванне для погружения. Затем они закрепляются и подгоняются в форме специальными скобами перед заливкой газобетонной смеси. подробнее

5Брожение

Газобетонная смесь выливается из смесителя в смазанную маслом форму. После этого заполненные формы переносят в прогретые камеры брожения, где они остаются примерно на 2,5-4 часа в зависимости от рецепта. Именно тогда и происходит процесс брожения. читать дальше

После этого заполненные формы переносят в прогретые камеры брожения, где они остаются примерно на 2,5-4 часа в зависимости от рецепта. Именно тогда и происходит процесс брожения. читать дальше

6Извлечение из формы и смазка

Как только достигнуты заданные характеристики сырого кека, форма направляется в зону извлечения из формы. Здесь пирог аккуратно отделяется от формы. Пустую форму можно смазать вручную или полностью автоматически, прежде чем она будет подготовлена для повторного заполнения под смесителем. подробнее

7Линия резки

Перед резкой газобетонный пирог наклоняют на 90°. Стоя вертикально, торт проходит через отдельные станции линии разреза (вертикальный резак, горизонтальный резак и поперечный резак). WKB Systems предлагает ряд вариантов линий резки, соответствующих вашим уровням производственной мощности. читать дальше

8 Отделение сырого кека

Чтобы предотвратить слипание газобетонных блоков во время автоклавирования, они тщательно отделяются с помощью машины для отделения сырого кека (GSM). Затем автоклавную решетку с отделенным газобетонным кеком помещают на тележку автоклава. подробнее

Затем автоклавную решетку с отделенным газобетонным кеком помещают на тележку автоклава. подробнее

9Циркуляция тележки автоклава

Готовые тележки автоклава, сложенные друг на друга, постепенно автоматически задвигаются в автоклав. После завершения процесса автоклавирования тележки ставятся на разгрузочный путь для разгрузки штабелей с помощью портальной системы. Затем пустые вагоны переносятся портальной системой на погрузочный путь и снова штабелируются. читать дальше

10Автоклавирование

Автоклавирование проводят в длинных сосудах высокого давления (автоклавах). Процесс автоклавирования осуществляется в соответствии с четко определенными процедурами. Обычная продолжительность составляет от 10 до 12 часов. При автоклавной обработке газобетон приобретает свои окончательные качественные свойства. подробнее

11Упаковка

Закаленные транспортабельные газобетонные блоки упаковываются на упаковочной линии вручную или полностью автоматически. Для этой цели WKB Systems предлагает ряд системных концепций. читать дальше

Для этой цели WKB Systems предлагает ряд системных концепций. читать дальше

Эти производственные площади входят в стандартную комплектацию любого из наших газобетонных заводов. Кроме того, WKB Systems также предлагает разработку и строительство многих специализированных решений. Познакомьтесь поближе с нашими машинами, используемыми для производства U-образных корпусов или перфорированных блоков. Мы также разрабатываем современные установки для производства армированных элементов из газобетона, чтобы расширить ваше портфолио и укрепить ваши позиции на рынке.

Какая система лучше всего подходит для вас? Спросите совета у нашей команды экспертов.

Раствор газобетона | Завод по производству автоклавного ячеистого бетона

Поставщик оборудования для производства блоков и панелей из газобетона

Компания SANKON Building Materials Technology Co. является универсальным поставщиком решений для оборудования для производства автоклавного газобетона (AAC), включая полные линии по производству газобетона. У нас работает команда экспертов с более чем 20-летним опытом работы в отрасли, которые направляют наши инновационные усилия и создают высокоэффективное оборудование для производства строительных материалов. Используя высокоавтоматизированное производственное оборудование, SANKON может производить более 9тысяч тонн оборудования каждый год, чтобы удовлетворить потребности наших клиентов по всему миру. Свяжитесь с нами сегодня, чтобы узнать больше о нашем выдающемся оборудовании для производства газобетонных блоков.

У нас работает команда экспертов с более чем 20-летним опытом работы в отрасли, которые направляют наши инновационные усилия и создают высокоэффективное оборудование для производства строительных материалов. Используя высокоавтоматизированное производственное оборудование, SANKON может производить более 9тысяч тонн оборудования каждый год, чтобы удовлетворить потребности наших клиентов по всему миру. Свяжитесь с нами сегодня, чтобы узнать больше о нашем выдающемся оборудовании для производства газобетонных блоков.

Производственная линия AAC

- Линия по производству газобетонных блоков Газобетонный блок — это легкий и пористый экологичный строительный материал. Блок AAC может гарантировать прочность стены на сжатие, а вес стены из блока AAC на 40% легче, чем стена из обычного кирпича.

- Производственная линия газобетонных блоков

- Являясь одним из видов легких и пористых панелей, газобетонные панели могут использоваться в качестве наружных стеновых панелей, перегородок и кровельных панелей.

Панель AAC использует кремнистые материалы и известняковые материалы в качестве основного сырья.

Панель AAC использует кремнистые материалы и известняковые материалы в качестве основного сырья.

- Являясь одним из видов легких и пористых панелей, газобетонные панели могут использоваться в качестве наружных стеновых панелей, перегородок и кровельных панелей.

Машины AAC

- Система дробления автоклавного газобетона Мелкость, концентрация и однородность сырья напрямую влияют на прочность и качество ваших газобетонных блоков.

- Линия дозирования газобетонных блоков, секция заливки При дозировании для автоклавного ячеистого бетона, чтобы убедиться, что прочность газобетонных блоков или панелей соответствует требованиям для разработанной формулы…

- Секция сборки стальных стержней из газобетонных блоковСамая большая разница между производством панелей из газобетона и блоков из газобетона заключается в обработке стальных стержней.

Для обеспечения прочности панели армирующая сетка…

Для обеспечения прочности панели армирующая сетка…

- Секция сборки стальных стержней из газобетонных блоковСамая большая разница между производством панелей из газобетона и блоков из газобетона заключается в обработке стальных стержней.

- Предварительное отверждение бетонных блоков, секция резки В секции предварительного отверждения бетонный блок помещается между формой и боковой пластиной и транспортируется в камеру предварительного отверждения для предварительного отверждения с помощью фрикционного приводного колеса.

- Секция группировки и автоклавированияБетонные блоки без формы помещаются в автоклавную тележку с помощью грузоподъемных устройств. Тележка автоклава и бетонные блоки перемещаются на транспортировочную тележку с помощью фрикционного ведущего колеса.

- Секция разгрузки и упаковки. После разделения готовые изделия из газобетона будут транспортироваться к нижней стороне зажимов с использованием цепей или путей для автоматической упаковки с помощью упаковочной машины из газобетона.

- Секция разгрузки и упаковки. После разделения готовые изделия из газобетона будут транспортироваться к нижней стороне зажимов с использованием цепей или путей для автоматической упаковки с помощью упаковочной машины из газобетона.

Таким образом, продукция ГРАС доступна потребителям на большей части европейской территории России.

Таким образом, продукция ГРАС доступна потребителям на большей части европейской территории России.